Чем промазать днище автомобиля от коррозии? Рассматриваем правильные варианты

Главная » Покраска наружных элементов

На чтение 4 мин Просмотров 41

Никогда не потеряет актуальности проблема, чем промазать днище автомобиля. Пока не видишь – сердце не болит, это понятно. Но зная, насколько уязвимо днище, и не желая неожиданно вместе с сиденьем тарахтеть по асфальту, беспокоиться о состоянии «исподнего» будешь поневоле. А беспокойство имеет под собой основания. Мало того, что многие современные машины не хранятся в гаражах, а большинство пожизненно стоят на улице и подвержены всем ветрам, снегам и ливням.

Можно привыкнуть к плохим дорогам и смириться с «отлетом» покрытия, который регулярно обдирает дно. Зимой днища машин принимают на себя еще один удар: анти гололедные препараты, разъедающие металл, кажется, успешнее, чем лед.

Чем промазать днище автомобиля от коррозии, сильно зависит от его же состояния. Теоретически можно разбить все варианты на три группы. В зависимости от целей и состояния корпуса можно предложить три варианта обработки.

Содержание

- Пассивная защита

- Активная защита

- Преобразование

Пассивная защита

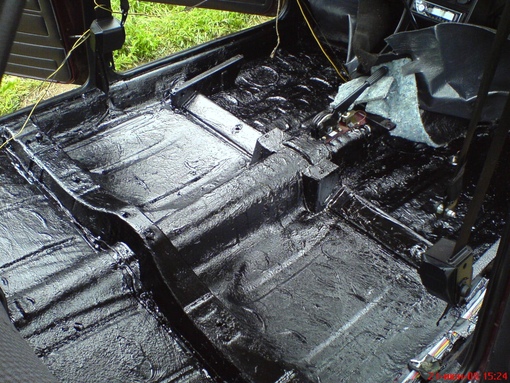

Для нее используются всевозможные мастики. В их основе наиболее часто лежит битум, но случаются также смолы или каучук. В качестве вспомогательных компонентов выступают графит и всяческие волокнистые наполнители. По правилам, перед непосредственным нанесением защиты требуется промыть днище и нанести на него слой грунта, а саму мастику разогреть – для повышения текучести. Защита наносится в несколько слоев, с некоторым промежутком между ними для схватывания предыдущего.

У этого метода есть ряд недостатков:

- Если днище недостаточно просушено, под слоем мастики остается некоторое количество влаги, которая продолжает свою разрушительную работу;

- Мастика спустя какое-то время пересыхает и дает трещины.

В них коррозия развивается гораздо интенсивнее, чем на полностью открытых плоскостях.

В них коррозия развивается гораздо интенсивнее, чем на полностью открытых плоскостях.

Многие накладывают мастиковый слой очень толсто, считая, что это увеличивает степень его надежности. Однако такое покрытие начинает провисать под своим весом; не выдерживая нагрузки, от него отваливаются кусочки, образуя карманы, в которые и вгрызается коррозия.

Активная защита

Ярким ее представителем является Мовиль. Он привлекательнее мастик по таким причинам:

- не требуется очистка предыдущей защиты – Мовиль «дружит» практически со всеми марками антикоррозийки и успешно сотрудничает с ними, уплотняя разрыхлившуюся и растрескавшуюся массу;

- средство содержит ингибитор, благодаря которому ликвидирует зарождающиеся очаги ржавчины. То есть не нужны ни обследование днища, ни его зачистка, ни последующая грунтовка;

- в составе есть особые присадки, вытесняющие остатки влаги. Если днище не было тщательно высушено – не беда, коррозия к нему доступа все равно не получит.

Единственный недостаток подобных препаратов (обычно они выпускаются спреями) в том, что они разъедают резину. То есть надо бдеть, чтобы состав не попал на прокладки – иначе их придется менять.

Преобразование

Если же днище довольно сильно поражено ржавчиной, придется прибегать к сильнодействующим лекарствам. Современная промышленность сильно облегчила задачу, но определенные усилия все же потребуются. И в один подход вы уже не уложитесь. Нужно будет предпринять следующие действия:

- вымыть и обезжирить днище;

- высушить его – либо строительным феном, либо естественным путем, с временными затратами на ожидание;

- обработать днище преобразователем ржавчины. Тут химпром предлагает широчайший выбор. Можете поинтересоваться характеристиками всех препаратов, можете пойти путем наименьшего сопротивления и купить обычный «Омега-1» – именно им многие автострадальцы регулярно «борют ржу» на днище;

- подождать, пока подействует, после чего убрать образовавшуюся пену;

- во избежание регулярности подобной «гимнастики» обработать низ машины либо мастикой, либо чем-нибудь наподобие Мовиля.

Во многих случаях выбора чего-то одного оказывается недостаточно. Выбирая, чем промазать днище автомобиля от коррозии, зачастую приходится комбинировать разные методы. Главное – не забывать заглядывать под низ. Если доведете дело до крайности и запустите процесс, вам уже может ни один из «мягких» методов не помочь. Придется прибегать к кардинальным – переваривать днище.

Рецепт правильного антикора для днища и скрытых полостей кузова автомобиля

Автор Вася Теркин На чтение 6 мин Просмотров 2.9к. Опубликовано Обновлено

Более чем полувековая история конвейерного автомобилестроения оставила свой след в подготовке автомобиля к длительной эксплуатации. Самой ценной деталью машины по праву считается кузов. За его сохранность борются, в первую очередь, дальновидные владельцы, приобретающие машину на десяток-другой лет. Антикоррозионная обработка скрытых полостей – пока что единственный способ приумножить ресурс кузова. Количество рецептов доходит до сотни, численность мнений исчисляется тысячами, но время показывает одно: советский автопром до сих пор не сошел с дорог общего пользования. А значит автомобилисты того времени знают толк в антикоре, как никто другой. Что за мастику использовали в СССР, как предохраняются от коррозии сейчас и каков он, долгоиграющий рецепт антикоррозионной обработки?

Антикоррозионная обработка скрытых полостей – пока что единственный способ приумножить ресурс кузова. Количество рецептов доходит до сотни, численность мнений исчисляется тысячами, но время показывает одно: советский автопром до сих пор не сошел с дорог общего пользования. А значит автомобилисты того времени знают толк в антикоре, как никто другой. Что за мастику использовали в СССР, как предохраняются от коррозии сейчас и каков он, долгоиграющий рецепт антикоррозионной обработки?

Содержание

- Как делали антикор в советские времена?

- Краткий экскурс в теорию: как гниет кузов

- Почему обработанный антикором кузов все же сгнивает?

- И все же: каков он рецепт безупречного антикоррозийной обработки днища и скрытых полостей автомобиля

- Правильная химия

- Техника приготовления состава и нанесения на кузов

- Срок службы

Как делали антикор в советские времена?

Антикоррозионная обработка автомобиля – процесс особенный, со своей философией. Так считал почти каждый автомобилист в Союзе, так считают единицы сейчас… Во многом антикорная тематика напоминает науку о полировке кузова машины: и там, и там важную роль играет выбор автохимии и техника нанесения, а количество препаратов идет на десятки.

Так считал почти каждый автомобилист в Союзе, так считают единицы сейчас… Во многом антикорная тематика напоминает науку о полировке кузова машины: и там, и там важную роль играет выбор автохимии и техника нанесения, а количество препаратов идет на десятки.

Как ни странно, но интерес к советской рецептуре возвращается, несмотря на все мульти- и нанопродукты современной автохимии, отличающихся невиданной ранее доступностью. Одно дело, когда промовиленной с новья Приоре спустя 10 лет выносится диагноз замены порогов, днища и дверей, и совсем другое, когда ВАЗ 2101, разменявший пол-века, вальяжно разъезжает по столичным дорогам в родной одежке без намека на гниль и ржавчину.

Нет, во времена СССР автомобилистам тоже было свойственно ошибаться и учиться на собственном опыте. Кто-то регулярно заливал пороги нигролом, кто-то уверенно наносил покупную мастику на днище и красил подкрылки в несколько слоев… Многие колдовали с отработанным маслом, а некоторые шли дальше – растапливали в мастике битум, солидол и мазут.

Ну а пушечное сало, так называется загущенное масло, перевело антикорозионные мероприятия на качественно новый уровень. Достаточно было раз нанести и забыть о коррозии на все время эксплуатации машины. И время – тому показатель.

Краткий экскурс в теорию: как гниет кузов

Не удивительно, что все разрушительные процессы начинаются изнутри. Достаточно маленького очага коррозии внутри порога, как через три года он превратится в труху. То же самое и с днищем, крыльями, дверями… Чтобы окончательно убедиться в этом, достаточно просмотреть видео и фото поверженных коррозией машин сроком эксплуатации лет десять и более.

Объединяет неухоженные автомобили одно – сквозная ржавчина. И если вы думаете, что вспученный участок краски снаружи – пустяк, то с большой долей вероятности вы глубоко ошибаетесь. Скорее всего, это дыра, а коррозия захватила изнутри весьма обширную площадь.

Почему обработанный антикором кузов все же сгнивает?

Механизм защиты металла антикором весьма примитивен: на кузове появляется слой, препятствующий контакту воды с металлической поверхностью. Долговечность этого слоя зависит от типа применяемого препарата. Так всяческие мовили, мастики, тектилы и ваксойлы быстро отвердевают и растрескиваются, отчего вода тут же попадает на металл.

Долговечность этого слоя зависит от типа применяемого препарата. Так всяческие мовили, мастики, тектилы и ваксойлы быстро отвердевают и растрескиваются, отчего вода тут же попадает на металл.

Это во многом объясняет, почему обработанные на СТО автомобили таки сгнивают. Впрочем, не стоит расценивать мастику как средство, исцеляющее кузов от ржавчины при любых обстоятельствах. Если внутри автомобиля царит хаос и стоит болото, то тут бессильна любая защитная химия.

И все же: каков он рецепт безупречного антикоррозийной обработки днища и скрытых полостей автомобиля

Какие критерии качества у вечного антикора? То, что он не должен высыхать, мы уже уяснили. Не помешают ему различные ингибиторы коррозии, служащие дополнительным барьером на пути влаги к металлу. Плюшки в виде отсутствия необходимости чистить поверхность перед обработкой и самопроизвольного распределения состава по участку только на пользу. Это облегчает нанесение препарата на скрытые полости, как-то пороги и внутренние панели дверей.

Правильная химия

Если идти по порядку, то состав, не твердеющий со временем, однозначно должен быть на масляной основе. Средствам на воске – радикальное нет! Парафиновый антикор неизбежно трескается (лет через 5-10) со всеми вытекающими последствиями.

Что до масляной антикоррозийной химии, то безупречной репутацией обладают всего два препарата: RUST STOP и Noxudol 700. Впрочем, и они имеют ограниченный срок службы. Например, РАСТ СТОП А, рекомендуемый к применению в скрытых полостях, чересчур жидкий и через год-второй полностью вытекает, отчего поверхность требует повторной обработки. Этого недостатка лишен РАСТ СТОП Б, содержащий тиксотропный загуститель. Согласно инструкции, он предназначен для днища автомобиля.

Практика показывает, что RUST STOP B трудно нанести на какую-то скрытую полость + он достаточно липок. Вместе с тем, этот антикор отлично подходит для обработки неокрашенных поверхностей и для будущей самодельной антикоррозийной смеси.

Эталоном масляного направления по праву считается пушечное сало. Да, этот продукт, как принято говорить, «уже не тот»: в современном пушсале процент парафина куда больше, чем у аналога из СССР. Впрочем, это поправимо.

Да, этот продукт, как принято говорить, «уже не тот»: в современном пушсале процент парафина куда больше, чем у аналога из СССР. Впрочем, это поправимо.

Поставляется пушечное салов двух вариантах: твердое, предназначенное для днища (например, БиКар), и мягкое, словно Литол-24, рекомендуемое к применению в скрытых полостях (например, OIL RIGHT). Идеальная формула антикоррозионного состава предполагает использование смеси из пушсала и RUST STOP:

- Днище: 4 части твердого пушечного сала и 1 часть РАСТ СТОПа Б.

- Двери, арки и прочие внутренние полости: 3 части мягкого пушечного сала и 1 часть РАСТ СТОПа Б.

Техника приготовления состава и нанесения на кузов

В чистом виде пушечное сало с RUST STOP смешивается неохотно. Поэтому пушсало необходимо растопить на плите до жидкого состояния, после чего добавить РАСТ СТОП и тщательно перемешать. Важно следить, чтобы сальный компонент не поменял цвет. Изменение оттенка свидетельствует о перегреве, читай, ухудшении антикоррозийных качеств.

Затем последовательность действий такова: разогретая смесь наносится на подогретую поверхность. В качестве инструмента можно использовать шприц, кисть и строительный фен. При обработке помните, что рациональный принцип никто не отменял: крупные площади вроде днища обрабатываются небольшими площадками.

Места нанесения антикоррозийного состава для каждого автомобиля индивидуальны. В идеале неплохо бы иметь технологическую карту с отмеченными точками обработки.

Срок службы

Главное преимущество смеси пушечного сала с РАСТ СТОПОм – умеренный капиллярный эффект. В летнюю пору уже нанесенный состав будет ползти по поверхностям, пропитывая собою все, в том числе и трещины старого покрытия.

Учитывая это, срок антикоррозийной защиты исчисляется десятками лет. Предположительно покрытие должно «ходить» до 40-50 лет. В частности, подтверждено, что через 20 лет смесь отнюдь не твердеет и твердеть не собирается.

Напоследок отметим. Следы антикора на кузове автомобиля с легкостью удаляются препаратами для удаления смолы.

Как наносить гелькоут | Easy Gelcoat Application

Это один из вопросов, который чаще всего задают в Bottom Paint Store.

Давайте начнем с пояснения, что гелькоут — это не краска, а тип смолы, который используется для создания защитного слоя поверх стекловолокна.

Основные советы по нанесению гелькоута:

- Перед нанесением очистите место ремонта и все инструменты ацетоном.

- Не работайте под прямыми солнечными лучами. Выберите тенистое место или пасмурный день.

- Катализируйте материал, чтобы увеличить его жизнеспособность. №

- Нанесите гелькоут кистью или распылителем.

- Нанесите гелькоут в 4-5 слоев примерно по 5 мил каждый, выдерживая 15-20 минут между слоями до общей толщины 20-25 мил.

- Используйте толщиномер гелькоута, чтобы обеспечить правильную толщину.

- После того, как гелькоут зафиксировался, примерно через 20 минут после нанесения последнего слоя можно приступать к укладке детали.

Вот шаги по нанесению гелькоута с помощью кисти.

Ниже вы найдете подробное руководство по нанесению гелькоута на лодку, жилой дом или другие поверхности. Секрет хорошей отделки заключается в правильном нанесении гелькоута. Нанесение гелькоута довольно просто, если следовать этому руководству.

Определите существующую поверхность: Первое, что вам нужно сделать, это посмотреть на поверхность, на которую вы хотите нанести гелькоут . Если поверхность уже покрыта гелькоут , или если поверхность представляет собой стекловолокно или полиэфирную смолу, то нанесение гелькоута совсем несложно. Если поверхность окрашена, то перед нанесением гелькоута краску необходимо удалить.

Мы предлагаем предварительно смешанные цвета гелькоута, используйте эту таблицу цветов в качестве руководства для доступных цветов, которые у нас есть.

Подготовка поверхности

д. Заклейте липкой лентой прилегающие молдинги планшира и палубные фитинги, которые вы не можете снять. **ПРИМЕЧАНИЕ ** Рекомендуется вместо малярной ленты использовать клейкую ленту, поскольку она обеспечивает лучшую защиту. Удалите уплотнения с краев деталей или фитингов при ремонте вокруг этой детали или фитингов. Примите меры, чтобы укрыть и защитить остальную часть лодки перед запуском. При работе на палубе или в каюте закрывайте прилегающие участки брезентом. 3M и УФ-ленты , а также маскировочную бумагу .

д. Заклейте липкой лентой прилегающие молдинги планшира и палубные фитинги, которые вы не можете снять. **ПРИМЕЧАНИЕ ** Рекомендуется вместо малярной ленты использовать клейкую ленту, поскольку она обеспечивает лучшую защиту. Удалите уплотнения с краев деталей или фитингов при ремонте вокруг этой детали или фитингов. Примите меры, чтобы укрыть и защитить остальную часть лодки перед запуском. При работе на палубе или в каюте закрывайте прилегающие участки брезентом. 3M и УФ-ленты , а также маскировочную бумагу . Шлифовка существующего гелькоута: Вы хотите отшлифовать поверхность для механического сцепления с 0026 гелькоут . Наши технические специалисты предлагают использовать краситель Dyekum Steel Blue Dye для тщательной обработки. Steel Blue — это краска, которую вы собираетесь протирать, или вы можете использовать спрей для синей краски . Если вы больше не видите синюю краску , значит, вы все правильно отшлифовали. Начните с шлифовки поверхности зернистостью 150 или наждачной бумагой. Более тяжелые абразивы для быстрой резки (40/80/100) используются для шлифовки и шлифовки профилированного участка перед заполнением. Кроме того, они используются для первого шлифования выбоин, вмятин, царапин и пузырей. При шлифовании участков, заполненных шпаклевкой, мы рекомендуем использовать наждачную бумагу с зернистостью 40 или 80, в зависимости от масштаба ремонта. После того, как область заполнения выровнена или придана желаемой форме, отшлифуйте наждачной бумагой с зернистостью 100, чтобы удалить царапины от зернистости 40 или 80. Вы также должны растушевать окрестности

Начните с шлифовки поверхности зернистостью 150 или наждачной бумагой. Более тяжелые абразивы для быстрой резки (40/80/100) используются для шлифовки и шлифовки профилированного участка перед заполнением. Кроме того, они используются для первого шлифования выбоин, вмятин, царапин и пузырей. При шлифовании участков, заполненных шпаклевкой, мы рекомендуем использовать наждачную бумагу с зернистостью 40 или 80, в зависимости от масштаба ремонта. После того, как область заполнения выровнена или придана желаемой форме, отшлифуйте наждачной бумагой с зернистостью 100, чтобы удалить царапины от зернистости 40 или 80. Вы также должны растушевать окрестности

Подготовка поверхности к нанесению: Далее вам необходимо очистить поверхность. Мы рекомендуем использовать ацетон, потому что он не оставляет следов и легко испаряется. Когда поверхность чистая, вы хотите двигаться довольно быстро; если поверхность сидит в течение некоторого времени, вы хотите повторно очистить поверхность. Пыль и частицы грязи здесь ваши враги, поэтому обязательно тщательно очистите поверхность.

Когда поверхность чистая, вы хотите двигаться довольно быстро; если поверхность сидит в течение некоторого времени, вы хотите повторно очистить поверхность. Пыль и частицы грязи здесь ваши враги, поэтому обязательно тщательно очистите поверхность.

Определите, нужен ли вам один или два слоя гелькоута . Если вы меняете цвета, потребуется как минимум два слоя гелькоута .

Если речь идет о заплате, рекомендуется нанести как минимум 2 слоя, чтобы получить однородную поверхность. В противном случае будет только одно пальто.

Способ нанесения: Затем определите, собираетесь ли вы наносить гелькоут кистью, валиком или распылением, чтобы вы могли подготовить гелькоут к нанесению. Если у вас гелькоут для наружных работ профессионального уровня, вы можете нанести его кистью/валиком или распылить. При нанесении на гелькоут обязательно используйте устойчивый к растворителям ворс размером 1/8 дюйма или 1/4 дюйма. Ни в коем случае не используйте пенопластовые валики, потому что они часто оставляют пузыри. Если вы наносите гелькоут кистью, обязательно используйте кисть, устойчивую к растворителям.

Если вы наносите гелькоут кистью, обязательно используйте кисть, устойчивую к растворителям.

Добавки для гелькоута: Вам также следует определить, какие добавки вы будете использовать при нанесении гелькоута.

- Восковая добавка : Добавьте до 4 унций восковой добавки на галлон 1 унция на кварту для получения нелипкой поверхности на последнем слое или при нанесении одного слоя рекомендуемой толщины пленки. Гелькоуты для наружных работ, для которых рекомендуется восковая добавка, входят в комплект поставки в магазине Bottom Paint. (Восковая добавка НЕ используется с гелькоутом Brushable Gel Coat или HI UV Clear.) Вы должны использовать восковую добавку только в последнем слое или если вы планируете нанести только один слой.

- Partall Film #10 Поверхностный агент ПВА для гелькоута: Используйте этот продукт в качестве поверхностного агента при использовании гелькоута без восковой добавки и обычно при больших объемах распыления.

Partall Film #10 представляет собой водно-спиртовой раствор поливинилового спирта (ПВС) водорастворимых пленкообразующих материалов. Эта разделительная пленка особенно рекомендуется в качестве разделительного агента для разделения полиэфирных или эпоксидных смол и различных поверхностей форм. Не рекомендуется использовать со смолами, содержащими воду или выделяющими воду во время отверждения (например, фенольные смолы), или с автомобильными покрытиями, так как это может привести к повреждению. Partall Film #10 не даст усадки и не оторвется от углов или искривленных поверхностей. После высыхания смолы пленка легко отделяется от формы и легко растворяется водой. Перед нанесением Partall Film #10 на большинство поверхностей формы требуется периодическое покрытие Partall Paste #2. Может наноситься поверх гелькоута в качестве поверхностного отвердителя. (рекомендуется для HI UV Clear, так как не нужно добавлять воск)

Partall Film #10 представляет собой водно-спиртовой раствор поливинилового спирта (ПВС) водорастворимых пленкообразующих материалов. Эта разделительная пленка особенно рекомендуется в качестве разделительного агента для разделения полиэфирных или эпоксидных смол и различных поверхностей форм. Не рекомендуется использовать со смолами, содержащими воду или выделяющими воду во время отверждения (например, фенольные смолы), или с автомобильными покрытиями, так как это может привести к повреждению. Partall Film #10 не даст усадки и не оторвется от углов или искривленных поверхностей. После высыхания смолы пленка легко отделяется от формы и легко растворяется водой. Перед нанесением Partall Film #10 на большинство поверхностей формы требуется периодическое покрытие Partall Paste #2. Может наноситься поверх гелькоута в качестве поверхностного отвердителя. (рекомендуется для HI UV Clear, так как не нужно добавлять воск) - Добавка Patch Booster Gelcoat Additive – это добавка, которая значительно улучшает нанесение, внешний вид и долговечность патчей для гелькоута.

Patch Booster устраняет необходимость разбавлять, укреплять или добавлять воск в гелькоут перед нанесением исправлений. Усовершенствования рецептуры увеличили срок годности запечатанной банки до (1) года, при этом поддерживая отверждение при пескоструйной обработке в течение 1-3 часов. Не используйте никакие другие восковые добавки при использовании Patch Booster. Patch Booster следует использовать с профессиональным гелькоутом для наружных работ. Еще одна популярная добавка — Duratec Hi-Gloss 9.0026 Additive Clear , см. технический паспорт для деталей смешивания для всех продуктов.

Patch Booster устраняет необходимость разбавлять, укреплять или добавлять воск в гелькоут перед нанесением исправлений. Усовершенствования рецептуры увеличили срок годности запечатанной банки до (1) года, при этом поддерживая отверждение при пескоструйной обработке в течение 1-3 часов. Не используйте никакие другие восковые добавки при использовании Patch Booster. Patch Booster следует использовать с профессиональным гелькоутом для наружных работ. Еще одна популярная добавка — Duratec Hi-Gloss 9.0026 Additive Clear , см. технический паспорт для деталей смешивания для всех продуктов. - Колерование : Нейтральный гелькоут может быть окрашен с использованием Пигментов для гелькоутов и смол , которые предназначены для использования в нейтральных гелькоутах. Не используйте более 1 унции краски на литр.

Катализирующий гелькоут с MEKP: Все гелькоуты ДОЛЖНЫ быть обработаны MEKP для отверждения. Это должно быть добавлено после всех других добавок непосредственно перед применением. Для гелькоута требуется перекись метилэтилкетона или MEKP, чтобы обеспечить процесс отверждения. Это очень маленькое число. Мы предлагаем от 1-1/4% до 1-1/2% по объему, т.е. 13-15 см3 на кварту. Более темные цвета требуют немного больше катализатора для той же реакции, поэтому вы можете катализировать до 2%. Все гелькоуты в магазине Bottom Paint Store поставляются с MEKP при каждой покупке гелькоута. См. таблицу катализаторов, расположенную на странице продукта, для используемого гелькоута или следуйте инструкциям на этикетке 9.0026 . Общее правило: Уровень катализатора (MEKP) не должен превышать 3,0% или опускаться ниже 1,2 для надлежащего отверждения. Идеальный диапазон составляет 1,8% при 77°F. Время гелеобразования при 1,8% МЕКП составляет 10-17 минут. Этот элемент времени зависит от температуры материала, комнатной температуры, влажности, движения воздуха и концентрации катализатора.

Это должно быть добавлено после всех других добавок непосредственно перед применением. Для гелькоута требуется перекись метилэтилкетона или MEKP, чтобы обеспечить процесс отверждения. Это очень маленькое число. Мы предлагаем от 1-1/4% до 1-1/2% по объему, т.е. 13-15 см3 на кварту. Более темные цвета требуют немного больше катализатора для той же реакции, поэтому вы можете катализировать до 2%. Все гелькоуты в магазине Bottom Paint Store поставляются с MEKP при каждой покупке гелькоута. См. таблицу катализаторов, расположенную на странице продукта, для используемого гелькоута или следуйте инструкциям на этикетке 9.0026 . Общее правило: Уровень катализатора (MEKP) не должен превышать 3,0% или опускаться ниже 1,2 для надлежащего отверждения. Идеальный диапазон составляет 1,8% при 77°F. Время гелеобразования при 1,8% МЕКП составляет 10-17 минут. Этот элемент времени зависит от температуры материала, комнатной температуры, влажности, движения воздуха и концентрации катализатора.

Гелькоут не следует использовать при температуре ниже 60°F, так как это может отрицательно сказаться на отверждении. Убедитесь, что у вас есть хорошая стратегия при нанесении гелькоута. После смешивания и катализа у вас есть около 15 минут, чтобы нанести гелькоут, прежде чем он начнет затвердевать или начнет «желировать». Фактическое рабочее время зависит от количества катализатора и жарких условий работы. Все, что ниже 60 градусов, и ваш гелькоут не затвердеет, но по мере того, как вы становитесь все теплее и теплее, ваше рабочее время будет быстро уменьшаться. При 70 градусах получается 15 минут, а при 90 градусов, вы получаете только 5 минут. Если вам нужно больше времени для работы, обязательно поместите банку в холодную воду со льдом, чтобы охладить ее до 60 градусов, чтобы у вас было немного больше рабочего времени.

Один галлон полиэфирной смолы весит примерно 9,2 фунта. Один галлон гелькоута весит приблизительно 10,5 фунтов.Вес MEKP 925 составляет 1,125 грамма на см3.

30 капель примерно равны одному кубическому сантиметру.

30 капель примерно равны одному кубическому сантиметру. см3 = кубический сантиметр. Унция = жидкая унция

Примечание. Использование капель для измерения катализатора является только оценочным. В критически важных приложениях MEKP следует измерять с использованием кубических дюймов или жидкостных унций, которые являются измерениями объема.

Проценты в таблице: от 1% до 2% представляют собой проценты смолы или гелькоута по весу. Значения в кубических сантиметрах и унциях на диаграмме были преобразованы из весов МЕКП в объемы МЕКП.

- 1 мл = 1 CC

- Если вы используете палочку для смешивания древесины, поместите палочку в смолу перед добавлением катализатора, чтобы древесина не впитала катализатор

- Катализируйте только немного больше, чем необходимо. Смола, которая затвердевает еще в емкости для смешивания, непригодна для использования. Смешивайте небольшими партиями за один раз, так как слишком много МЕКП приведет к слишком быстрому отверждению гелькоута! См.

таблицу катализаторов, расположенную на странице продукта, для используемого гелькоута или следуйте инструкциям на этикетке.

таблицу катализаторов, расположенную на странице продукта, для используемого гелькоута или следуйте инструкциям на этикетке. - Гелькоут требует добавления отвердителя или катализатора стекловолоконной смолы (MEKP) в количестве 1,8% по объему (77ºF) (приблизительно 12 капель на унцию)

- Точно измерить катализатор. Недостаточное или чрезмерное катализирование замедляет отверждение и вызывает выцветание и меление

- Все гелькоуты из магазина Bottom Paint Store поставляются с катализатором MEKP, но можно приобрести дополнительные количества.

Нанесение гелькоута кистью или валиком : Выберите хорошую чистую (натуральную) устойчивую к смоле щетину с заостренными концами. Избегайте слишком жестких или слишком мягких кистей. Для большинства работ достаточно кисти шириной 3 или 4 дюйма. Если есть отделочный цвет, под рукой должна быть узкая отделочная кисть. Наш гелькоут поставляется с отвердителем MEKP при каждой покупке, но вам может понадобиться больше, который вы можете приобрести дополнительно, в зависимости от области применения, температуры и других факторов окружающей среды. См. таблицу катализа на странице гелькоута или на этикетке. Гелькоут нужно наносить равномерно. Мы предлагаем толщину 18-20 мил для правильного отверждения. Толщина обложки спичечного коробка составляет примерно 18 мил. Если вы не уверены, насколько он толстый, возьмите миллиметр. Это простой и легкий способ увидеть толщину вашего гелькоута. Дополнительную информацию см. в этой статье: Как наносить гелькоут кистью и валиком.

См. таблицу катализа на странице гелькоута или на этикетке. Гелькоут нужно наносить равномерно. Мы предлагаем толщину 18-20 мил для правильного отверждения. Толщина обложки спичечного коробка составляет примерно 18 мил. Если вы не уверены, насколько он толстый, возьмите миллиметр. Это простой и легкий способ увидеть толщину вашего гелькоута. Дополнительную информацию см. в этой статье: Как наносить гелькоут кистью и валиком.

Распыление гелькоута: Для достижения наилучших результатов при распылении гелькоута рекомендуется использовать распылитель, специально предназначенный для нанесения гелькоута и смол, например, профессиональные распылители, предлагаемые FGCI и ES Manufacturing.

Затем решите, хотите ли вы использовать алюминиевый, пластиковый или бумажный стаканчик для размещения гелькоута. Для распыления гелькоута можно использовать прочный многоразовый пластиковый стаканчик или одноразовый бумажный стаканчик. Доступны также одноразовые вкладыши для стаканов, которые можно вставлять в пластиковый градуированный стакан Poly-Pro или бумажный стакан. Вы можете смешать материал прямо в бачке с подкладкой, а затем просто вставить литую алюминиевую крышку в бачок с подкладкой, прикрепить бачок к пистолету, и все готово к распылению.

Вы можете смешать материал прямо в бачке с подкладкой, а затем просто вставить литую алюминиевую крышку в бачок с подкладкой, прикрепить бачок к пистолету, и все готово к распылению.

Можно ли распылять гелькоут безвоздушным распылителем? Да, вы можете распылять гелькоут с помощью безвоздушного распылителя, однако рекомендуется использовать давление 3000 psi.

Давление, при котором вы распыляете гелькоут, зависит от типа используемого пистолета. Например, если вы используете обычный пистолет-распылитель, вам следует установить давление от 30 до 50 фунтов на квадратный дюйм.

Пожалуйста, следуйте инструкциям на странице продукта или на этикетке. Напыление Скорость подачи гелькоута не более 2,5 фунтов в минуту при обычном воздушном распылении и не более 4 фунтов в минуту при безвоздушном распылении. Распыление: безвоздушное или обычное: сопло 2,0-2,5. Используйте распылитель гелькоута, такой как ES Manufacturing Gelcoat Spray Gun G830, ES-G100 Spray Gun или аналогичный.

Вам нужно будет разбавить гелькоут, чтобы он проходил через пистолет-распылитель. Производитель рекомендует 2 разбавителя при распылении гелькоута: Patch Booster и Duratec. Усилитель патчей используется в соотношении 5:1 или около 20% по объему. Не используйте никакие другие восковые добавки при использовании Patch Booster. Duratec предназначен для косметического глянцевого покрытия. Смешивать с гелькоутом нужно в пропорции 1:1. Поскольку спецификации производителя часто меняются из-за обновлений формулы, обязательно следуйте последним рекомендациям из технических паспортов. Некоторые клиенты используют стирол для разбавления, но производитель предупреждает, что это может повлиять на цвет гелькоута, хотя это наиболее экономичный вариант и в него не добавляется воск.

Сначала нанесите защитный слой как можно ровнее и ровнее, чтобы покрыть ремонт. Этот слой должен быть в основном в области ремонта и может быть повторен. Шлифовка между слоями не требуется, если только к вашему гелькоуту не был добавлен поверхностный агент. После того, как ваш ремонт будет покрыт, нанесите «растекающийся» или шлифовальный слой на замаскированную область, делая многослойные проходы, чтобы избежать накопления гелькоута в какой-либо одной области. Каждый из этих слоев гелькоута может включать несколько проходов. Будьте ровными и последовательными в движении вашего оружия, слегка перекрывая каждый предыдущий проход и не колеблясь на концах. При напылении по радиусу натекайте гелькоут на ленту. На открытых равнинных участках слой проходит. Окончательная толщина должна быть не менее 16-20 мил, иначе гелькоут может не затвердеть полностью. Гелькоут нужно наносить равномерно. Мы предлагаем толщину 18-20 мил для правильного отверждения. Толщина обложки спичечного коробка составляет примерно 18 мил. Если вы не уверены, насколько он толстый, выберите 9.0026 мил калибр . Это простой и легкий способ увидеть толщину вашего гелькоута. Как только вы закончите распыление, полностью очистите распылитель ацетоном. Большинство повторно напыленных гелькоутов затвердевают через 2-4 часа, хотя лучше всего отверждение в течение ночи.

После того, как ваш ремонт будет покрыт, нанесите «растекающийся» или шлифовальный слой на замаскированную область, делая многослойные проходы, чтобы избежать накопления гелькоута в какой-либо одной области. Каждый из этих слоев гелькоута может включать несколько проходов. Будьте ровными и последовательными в движении вашего оружия, слегка перекрывая каждый предыдущий проход и не колеблясь на концах. При напылении по радиусу натекайте гелькоут на ленту. На открытых равнинных участках слой проходит. Окончательная толщина должна быть не менее 16-20 мил, иначе гелькоут может не затвердеть полностью. Гелькоут нужно наносить равномерно. Мы предлагаем толщину 18-20 мил для правильного отверждения. Толщина обложки спичечного коробка составляет примерно 18 мил. Если вы не уверены, насколько он толстый, выберите 9.0026 мил калибр . Это простой и легкий способ увидеть толщину вашего гелькоута. Как только вы закончите распыление, полностью очистите распылитель ацетоном. Большинство повторно напыленных гелькоутов затвердевают через 2-4 часа, хотя лучше всего отверждение в течение ночи.![]()

Финишная обработка гелькоута Нанесение: Если вы используете наш профессиональный гелькоут для наружных работ, вы будете готовы к шлифовке и полировке только что покрытой гелькоутом поверхности примерно через 1–3 часа. Начните влажную шлифовку с самым мелким абразивом, который удалит апельсиновую корку в области повторного распыления. Это позволит избежать ненужных царапин от шлифовки. Обычно для начального шлифования достаточно влажной бумаги с зернистостью 320 или 400. Переходим к наждачной бумаге с зернистостью 400, затем 600 и, наконец, 800. Нанесите состав и отполируйте с помощью Aquabuff 2000, затем используйте воск, такой как Collinite 9.25 УФ для защиты.

Другой вариант: на данном этапе вы можете использовать состав с зернистостью 800 для гелькоута. Вы хотите использовать буфер, который крутит 1600-3000 об/мин. Полировщики автомобилей не будут работать, если они вращаются слишком медленно, поэтому вам нужно проверить скорость вращения. Лучше всего делать это на площади 4 на 4 фута за раз. Каждые 10 футов или около того вам нужно очищать коврик шпорой или воздухом, чтобы убедиться, что загрязняющие вещества не царапают поверхность.

Каждые 10 футов или около того вам нужно очищать коврик шпорой или воздухом, чтобы убедиться, что загрязняющие вещества не царапают поверхность.

Если вы хотите идеальный глянцевый блеск, используйте машинную глазурь, а затем два слоя воска,

, и вы получите потрясающее глянцевое профессиональное покрытие.

ВАЖНЫЕ СОВЕТЫ ПО НАНЕСЕНИЮ ГЕЛЬКОУТА:

НЕ РАБОТАТЬ ПОД ПРЯМЫМ СОЛНЕЧНЫМ СВЕТОМ — Выберите затененное место или пасмурный день. Вы должны катализировать свой материал, чтобы он отверждался как можно быстрее в течение вашего рабочего времени. Как правило, смешивайте партии по одной пинте. Хорошей практикой является переливание смешанного гелькоута из контейнера для смешивания в другой контейнер, используемый для нанесения. Это дополнительно гарантирует, что некатализируемый материал не прилипнет к стенкам горшка. «Уложите» гелькоут большой толщиной (около 10 мил) горизонтальными движениями сверху вниз. Избегайте повторной чистки щеткой, так как это может удалить восковую поверхностную добавку. Не забывайте всегда мокрые колени. Как правило, достаточно одного толстого слоя. Однако, если у вас есть проблемы с укрывистостью, может потребоваться два слоя с легкой шлифовкой между слоями. После того, как покрытие (гелькоут) затвердеет, его следует отшлифовать наждачной бумагой с зернистостью 250, чтобы удалить все следы кисти и выступы. После этого его следует отшлифовать влажной наждачной бумагой с зернистостью 320, 400 и 600, отшлифовать, отполировать и покрыть воском.

Не забывайте всегда мокрые колени. Как правило, достаточно одного толстого слоя. Однако, если у вас есть проблемы с укрывистостью, может потребоваться два слоя с легкой шлифовкой между слоями. После того, как покрытие (гелькоут) затвердеет, его следует отшлифовать наждачной бумагой с зернистостью 250, чтобы удалить все следы кисти и выступы. После этого его следует отшлифовать влажной наждачной бумагой с зернистостью 320, 400 и 600, отшлифовать, отполировать и покрыть воском.

- Очистите место ремонта и все инструменты ацетоном перед нанесением

- Жизнеспособность (количество времени для нанесения продукта) резко сокращается при смешивании больших партий. Имейте в виду, что у вас есть ограниченное время для нанесения того, что вы смешали (обычно от 5 до 15 минут).

- Точно измерить катализатор. Гелькоут с недостаточным или избыточным катализом отверждается медленнее и выглядит блеклым или меловым.

- Используйте только рекомендованные разбавители/добавки, указанные на странице продукта гелькоута.

- Гелькоут не затвердеет полностью без добавления поверхностного агента или чрезмерного распыления ПВА

- Тщательно проверьте цвет перед нанесением. Гелькоут не темнеет и не меняет цвет при высыхании. Цвет влажный — это цвет в сухом состоянии.

- Храните гелькоут в сухом прохладном месте

- Гелькоут следует наносить при температуре от 60ºF до 80ºF

- Всегда используйте средства защиты глаз и рук Гелькоут

- нельзя наносить на краску, дерево, металл или бетон. Обычно он не прилипает к этим поверхностям. Гелькоут

- не будет полностью отвержден без добавления поверхностного агента или восковой добавки для шлифования. Вы можете распылить ПВА до того, как гель-уголь достигнет стадии гелеобразования (5-10 минут), или добавить 1 унцию на кварту/4 унции на галлон восковой добавки для шлифования.

- Прочтите все предупреждения на этикетках продуктов и используйте только добавки, рекомендованные в соответствии с описанием для каждого продукта.

Краткая история технологии автомобильных покрытий

- Фейсбук

- Твиттер

- Распечатать

Дуглас М. Лэмб, консультант по покрытиям

Рождение автомобильных покрытий

«Покупатель может получить модель T в любом цвете, который он хочет, при условии, что она будет черной!» — Генри Форд, 1908 год.

Часто цитируемое выше высказывание Генри Форда сегодня звучит смешно, но Форд был серьезен, когда говорил это. В 1908 году Форд думал, что черная автомобильная краска была единственной практичной автомобильной краской для модели T, поскольку она давала ему долговечное и дешевое покрытие. Конечно, черная автомобильная краска, которой Форд красил свою модель Т, на самом деле была вовсе не «автомобильной» краской, а всего лишь существовавшей в начале 20 века технологией окраски: краской на основе натуральной смолы льняного масла в качестве связующего. . Масляные смолы отверждаются за счет окислительного сшивания, что означает, что краска сохнет долго. Черная краска Ford была нанесена на модель T вручную в несколько слоев, и в итоге этот процесс занял около недели. Это стало серьезным препятствием для инновационного процесса массового производства Форда, несмотря на то, что черная краска высыхала быстрее, чем все другие доступные цвета. Модель Т в процессе покраски в конце конвейера заклинила складские полы автомобильного завода.

. Масляные смолы отверждаются за счет окислительного сшивания, что означает, что краска сохнет долго. Черная краска Ford была нанесена на модель T вручную в несколько слоев, и в итоге этот процесс занял около недели. Это стало серьезным препятствием для инновационного процесса массового производства Форда, несмотря на то, что черная краска высыхала быстрее, чем все другие доступные цвета. Модель Т в процессе покраски в конце конвейера заклинила складские полы автомобильного завода.

Это узкое место процесса послужило мотивом для создания первой краски, специально разработанной для автомобильных покрытий: краски « Duco » компании DuPont. Эта новая технология нанесения покрытия резко изменила производительность, сократив время окраски и сушки с нескольких дней до нескольких часов. Химики DuPont, которые использовали нитроцеллюлозу (рис. 1) для разработки взрывчатых веществ и кинопленки, обнаружили, что если они изменят молярное соотношение NO 2 групп в целлюлозной основе, они получили лаковую смолу с низкой вязкостью, содержащую примерно 15% твердых веществ смолы, которую можно было наносить распылением в качестве покрытия. Будучи лаком, это покрытие высыхало (просто за счет испарения растворителя) примерно за два часа. Некоторая работа по разработке рецептуры, проведенная химиками по краскам, показала, что эта новая синтетическая лаковая смола обеспечивает отличную основу для краски, которая имеет улучшенный внешний вид, прочность и долговечность по сравнению с красками на основе натуральной масляной смолы, а также может быть легко пигментирована широким спектром цветных пигментов. , к тому же просто черный! После пары лет испытаний, в 1924 Компания General Motors ввела покрытие Duco почти для всей своей автомобильной линейки.

Будучи лаком, это покрытие высыхало (просто за счет испарения растворителя) примерно за два часа. Некоторая работа по разработке рецептуры, проведенная химиками по краскам, показала, что эта новая синтетическая лаковая смола обеспечивает отличную основу для краски, которая имеет улучшенный внешний вид, прочность и долговечность по сравнению с красками на основе натуральной масляной смолы, а также может быть легко пигментирована широким спектром цветных пигментов. , к тому же просто черный! После пары лет испытаний, в 1924 Компания General Motors ввела покрытие Duco почти для всей своей автомобильной линейки.

Это был первый пример того, как потребности отрасли стимулировали развитие технологии автомобильных покрытий. В данном случае потребность в повышении производительности на автомобильном заводе привела к изобретению и разработке нового химического состава покрытия. С момента первого достижения новой технологии в 1920-х годах инновации в технологии автомобильных покрытий не ослабевали. На самом деле, многие новые технологии и химические процессы в науке о покрытиях появились благодаря достижениям, впервые примененным в области автомобильных покрытий. Эта статья предназначена для предоставления краткого исторического обзора эволюции технологии автомобильных покрытий.

На самом деле, многие новые технологии и химические процессы в науке о покрытиях появились благодаря достижениям, впервые примененным в области автомобильных покрытий. Эта статья предназначена для предоставления краткого исторического обзора эволюции технологии автомобильных покрытий.

Химия первых автомобильных покрытий: от алкидов до акриловых лаков

Нитроцеллюлозная краска была очень продуктивной, но окончательное покрытие требовало полировки для достижения высокого блеска. Химики-краски в 1930-х годах задавались вопросом, смогут ли они каким-то образом найти связующую систему для краски, которая обеспечила бы как производительность, так и лучший внешний вид натуральной масляной смолы. Результатом этой работы стала разработка первой системы алкидной краски. Это был первый «полимер», изготовленный для покрытий, так как он был синтезирован с использованием трех мономеров: фталевого ангидрида, глицерина и линолевой кислоты 9.0234 (рис. 2) . Таким образом, химия объединила как синтетические мономеры, так и натуральные продукты, создав систему смол покрытия, которая давала промежуточные характеристики между синтетическими лаками и натуральными маслами. Учитывая, что эта технология обеспечивала выдающиеся свойства пленки, эта новая алкидная краска была впервые коммерциализирована как автомобильная грунтовка. Важно отметить, что для науки о покрытиях в данном случае технология смолы была выбрана для конкретного слоя покрытия всей системы покрытия, что является фундаментальной концепцией, используемой сегодня в покрытиях. Кроме того, алкидная химия продолжает оставаться основой современной технологии нанесения покрытий.

Учитывая, что эта технология обеспечивала выдающиеся свойства пленки, эта новая алкидная краска была впервые коммерциализирована как автомобильная грунтовка. Важно отметить, что для науки о покрытиях в данном случае технология смолы была выбрана для конкретного слоя покрытия всей системы покрытия, что является фундаментальной концепцией, используемой сегодня в покрытиях. Кроме того, алкидная химия продолжает оставаться основой современной технологии нанесения покрытий.

Только в 1950-х годах произошло следующее крупное достижение в области автомобильных покрытий: использование термопластичных акриловых лаков. К этому времени в американском обществе автомобиль уже не был просто средством передвижения; автомобили теперь стали личным экспонатом, которым владельцы хотели похвастаться перед друзьями. Это означало, что покрытия должны были выглядеть лучше и подчеркивать новый изогнутый дизайн кузова того времени. Rohm and Haas Co. разработала новый синтетический полимер в качестве замены стеклу на основе полиметилметакрилата, и производители покрытий изучили, можно ли использовать эту технологию в покрытиях. Эта химия, конечно же, основана на контролируемой полимеризации различных акриловых мономеров для получения полимерной смолы с желаемой молекулярной массой и температурой стеклования. Это будет первая полностью искусственная технология смолы, которая будет использоваться в автомобильных покрытиях.

Эта химия, конечно же, основана на контролируемой полимеризации различных акриловых мономеров для получения полимерной смолы с желаемой молекулярной массой и температурой стеклования. Это будет первая полностью искусственная технология смолы, которая будет использоваться в автомобильных покрытиях.

Оказалось, что технология термопластичной акриловой смолы доминировала на рынке автомобильных покрытий в течение примерно двух десятилетий, с 1950-х по 1970-е годы. Причиной этого был превосходный внешний вид верхнего слоя, который можно было получить с помощью этих отделок. Связующее на основе акриловой смолы имело высокую вязкость, учитывая его высокую молекулярную массу (80–100 тыс.) и высокую T г (приблизительно 70°C). Таким образом, покрытия, основанные на этой технологии, необходимо наносить при относительно низком содержании твердых частиц около 20%. На автомобильном заводе это означало нанесение нескольких слоев верхнего покрытия для достижения требуемой толщины пленки около 2 мил. По сегодняшним меркам это звучит как недостаток, но в то время у этой технологии акрилового лака было одно важное преимущество перед предыдущими автомобильными красками: она обеспечивала превосходную связующую систему для новейшей технологии пигментных красителей — металлических пигментов.

По сегодняшним меркам это звучит как недостаток, но в то время у этой технологии акрилового лака было одно важное преимущество перед предыдущими автомобильными красками: она обеспечивала превосходную связующую систему для новейшей технологии пигментных красителей — металлических пигментов.

Пигменты с металлическим эффектом придают автомобилям яркие, блестящие цвета, которые улучшают восприятие кривизны кузова автомобиля. Эти пигменты вывели автомобильный стиль на новый уровень. Однако для достижения максимального визуального эффекта от плоских пластинчатых металлических пигментов пигменты должны располагаться параллельно окрашенной поверхности. Реологический профиль акриловой лаковой краски идеально подходит для получения этого эффекта: низкая начальная вязкость (учитывая низкое содержание твердых веществ), позволяющая металлическим чешуйкам ложиться ровно, а затем быстрый рост вязкости (учитывая высокую молекулярную массу и T г ), чтобы хлопья оставались на месте. Эта технология покрытия имела такое преимущество для цветового стиля, что к 1960-м годам General Motors красила практически каждый автомобиль акриловым лаком.

Эта технология покрытия имела такое преимущество для цветового стиля, что к 1960-м годам General Motors красила практически каждый автомобиль акриловым лаком.

Защита кузова автомобиля

Технология верхнего покрытия для автомобильных систем покрытий неуклонно совершенствовалась, но автомобили по-прежнему имели серьезную проблему — ржавление кузова автомобиля. Эта проблема была решена благодаря крупному усовершенствованию покрытий в 1970-х годах: электроосаждаемым грунтам, широко известным как «электронное покрытие». Первое автомобильное гальванопокрытие было анодным продуктом, разработанным доктором Джорджем Брюэром в Ford около 1957. Однако у технологии были недостатки, и PPG Industries представила первую систему катодного электронного покрытия для автомобильных кузовов в 1973 году. Поскольку эти покрытия, по существу, предотвращают ржавление автомобильного кузова, эта новая технология грунтовки стала одним из самых больших прорывов в автомобильной промышленности. технология покрытий.

Современные автомобильные грунтовки с электролитическим покрытием наносятся путем полного погружения собранного кузова автомобиля в большой резервуар, содержащий электронное покрытие на водной основе, а покрытие наносится методом катодного электроосаждения. Это обеспечивает почти 100% покрытие грунтовкой всех металлических поверхностей. Химический состав покрытия представляет собой водоразбавляемую эмаль на основе эпоксидной смолы, аддукта аминоспирта и блокированного изоцианата, которые при обжиге сшиваются с образованием системы эпоксидно-уретановой смолы (9).0234 Рисунок 3) . Эта технология смолы в сочетании с превосходным покрытием, обеспечиваемым электроосаждением, обеспечивает одно из самых эффективных известных покрытий для защиты от коррозии. Сегодня практически все автомобили используют технологию электронного покрытия в качестве основы своей системы покрытия.

Несмотря на то, что электронное покрытие обеспечивает превосходную защиту от коррозии, у него есть два недостатка для системы автомобильного покрытия: неадекватный внешний вид и плохая фотостабильность. Чтобы решить эти проблемы, в XIX веке были разработаны новые эмалевые автомобильные грунтовки.80-е годы. Эти грунтовки-поверхности были разработаны для нанесения на отвержденное электронное покрытие, чтобы придать более гладкую поверхность для улучшения внешнего вида финишного покрытия, а также обеспечить непрозрачность для защиты грунтовочного покрытия электронного покрытия от УФ-деградации. Грунтовочные покрытия часто обеспечивали повышенную ударопрочность, а также уменьшали выкрашивание покрытия камнями. Комбинация гальванопокрытия и грунтовки-наплавки обеспечила комплексную автомобильную грунтовку с отличной защитой от коррозии и прекрасной поверхностью для нанесения верхнего покрытия. Это положило начало следующему крупному прорыву в технологии автомобильных покрытий: базовому/прозрачному верхнему покрытию.

Чтобы решить эти проблемы, в XIX веке были разработаны новые эмалевые автомобильные грунтовки.80-е годы. Эти грунтовки-поверхности были разработаны для нанесения на отвержденное электронное покрытие, чтобы придать более гладкую поверхность для улучшения внешнего вида финишного покрытия, а также обеспечить непрозрачность для защиты грунтовочного покрытия электронного покрытия от УФ-деградации. Грунтовочные покрытия часто обеспечивали повышенную ударопрочность, а также уменьшали выкрашивание покрытия камнями. Комбинация гальванопокрытия и грунтовки-наплавки обеспечила комплексную автомобильную грунтовку с отличной защитой от коррозии и прекрасной поверхностью для нанесения верхнего покрытия. Это положило начало следующему крупному прорыву в технологии автомобильных покрытий: базовому/прозрачному верхнему покрытию.

Basecoat/Clearcoat Автомобильные верхние покрытия

Как обсуждалось ранее, автомобильные покрытия на основе термопластичных акриловых лаков, учитывая их превосходный внешний вид, были основными автомобильными верхними покрытиями, использовавшимися в 1950-70-х годах. Однако у этих лакокрасочных покрытий был один существенный недостаток: они обладали слабой внешней стойкостью. После одного-двух лет воздействия покрытия начинали разрушаться, и требовалась агрессивная восковая обработка, чтобы «вернуть блеск» этим системам. К 1980-м годам производители автомобилей требовали большей долговечности автомобильных верхних покрытий, поскольку теперь потребители ожидали, что их автомобили прослужат не менее пяти лет, и они хотели, чтобы автомобиль продолжал выглядеть так, как он был, когда они впервые увидели его в выставочном зале. В то же время Агентство по охране окружающей среды начало обнародовать новые правила по летучим органическим соединениям (ЛОС), ограничивающие количество растворителя, которое автомобильное предприятие может выбрасывать в атмосферу. Высокое содержание летучих органических соединений и низкая долговечность акриловых лаковых покрытий больше не были приемлемы на автомобильном рынке.

Однако у этих лакокрасочных покрытий был один существенный недостаток: они обладали слабой внешней стойкостью. После одного-двух лет воздействия покрытия начинали разрушаться, и требовалась агрессивная восковая обработка, чтобы «вернуть блеск» этим системам. К 1980-м годам производители автомобилей требовали большей долговечности автомобильных верхних покрытий, поскольку теперь потребители ожидали, что их автомобили прослужат не менее пяти лет, и они хотели, чтобы автомобиль продолжал выглядеть так, как он был, когда они впервые увидели его в выставочном зале. В то же время Агентство по охране окружающей среды начало обнародовать новые правила по летучим органическим соединениям (ЛОС), ограничивающие количество растворителя, которое автомобильное предприятие может выбрасывать в атмосферу. Высокое содержание летучих органических соединений и низкая долговечность акриловых лаковых покрытий больше не были приемлемы на автомобильном рынке.

Так как же разработчикам автомобильных покрытий удалось добиться более высокого содержания твердых веществ, большей долговечности и даже улучшения внешнего вида покрытия? Ответ заключается в следующем шаге в развитии автомобильных покрытий: базовое покрытие плюс технология верхнего слоя прозрачной эмали. Теперь вместо однослойного верхнего покрытия разработчики разработали двухслойную систему, состоящую из базового покрытия, содержащего пигменты для создания красивых цветовых эффектов, за которым следует слой прозрачного полимерного покрытия, защищающего базовое покрытие. И базовое, и прозрачное покрытие представляли собой эмали на основе акриловых смол с гидроксильными функциональными группами, сшитых с использованием химии меламина 9.0234 (рис. 4). Эта новая концепция базовых/прозрачных эмалевых верхних покрытий имела много преимуществ: (1) было достигнуто пониженное содержание растворителя за счет низкой молекулярной массы гидроксил-функциональных акриловых смол (примерно 10 тыс.) и меламинового сшивающего агента с низкой вязкостью, (2) отвержденное покрытие к высокой плотности сшивания при выпечке для обеспечения лучших свойств, (3) уникальный слой базового покрытия позволил стилистам-колористам использовать еще больше эффектных пигментов, и (4) состав прозрачного слоя был разработан для обеспечения как лучшего внешнего вида, так и максимальной стойкости.

Теперь вместо однослойного верхнего покрытия разработчики разработали двухслойную систему, состоящую из базового покрытия, содержащего пигменты для создания красивых цветовых эффектов, за которым следует слой прозрачного полимерного покрытия, защищающего базовое покрытие. И базовое, и прозрачное покрытие представляли собой эмали на основе акриловых смол с гидроксильными функциональными группами, сшитых с использованием химии меламина 9.0234 (рис. 4). Эта новая концепция базовых/прозрачных эмалевых верхних покрытий имела много преимуществ: (1) было достигнуто пониженное содержание растворителя за счет низкой молекулярной массы гидроксил-функциональных акриловых смол (примерно 10 тыс.) и меламинового сшивающего агента с низкой вязкостью, (2) отвержденное покрытие к высокой плотности сшивания при выпечке для обеспечения лучших свойств, (3) уникальный слой базового покрытия позволил стилистам-колористам использовать еще больше эффектных пигментов, и (4) состав прозрачного слоя был разработан для обеспечения как лучшего внешнего вида, так и максимальной стойкости. защита системы покрытия ниже. Эти системы базового/прозрачного покрытия смогли достичь ранее недостижимого баланса свойств для автомобильных систем покрытий, обеспечивая потрясающий внешний вид и долговечность.

защита системы покрытия ниже. Эти системы базового/прозрачного покрытия смогли достичь ранее недостижимого баланса свойств для автомобильных систем покрытий, обеспечивая потрясающий внешний вид и долговечность.

Базовые покрытия на водной основе, новые химические вещества сшивания и новые процессы нанесения

В 1990-х годах в рецептуре автомобильных покрытий произошло еще одно важное событие: использование базовых покрытий на водной основе. Химический состав этих базовых покрытий может варьироваться от разбавляемых водой акрилов и полиэфиров до акриловых латексов и полиуретановых дисперсий, но общим фактором является использование воды в качестве одного из основных летучих компонентов. Как правило, причиной использования водоразбавляемой технологии является получение более низкого содержания летучих органических соединений и уменьшение воздействия процесса нанесения покрытия на окружающую среду, но это не единственное преимущество использования водоразбавляемых базовых покрытий в автомобилестроении. Выяснилось, что автомобильные базовые покрытия на водной основе, благодаря более низкому содержанию твердого вещества и уникальным реологическим профилям, часто могут обеспечить улучшенный внешний вид и металлический эффект. Таким образом, в некотором смысле переход к водоразбавляемым базовым покрытиям в автомобилестроении можно рассматривать как возврат к акриловым лакам с низким содержанием твердых частиц 19-го века.50-е годы.

Выяснилось, что автомобильные базовые покрытия на водной основе, благодаря более низкому содержанию твердого вещества и уникальным реологическим профилям, часто могут обеспечить улучшенный внешний вид и металлический эффект. Таким образом, в некотором смысле переход к водоразбавляемым базовым покрытиям в автомобилестроении можно рассматривать как возврат к акриловым лакам с низким содержанием твердых частиц 19-го века.50-е годы.

За последние два десятилетия также были разработаны автомобильные покрытия, в которых используется много новых химических сшивок. Эти новые химические вещества были сосредоточены на прозрачных лаках, поэтому в дополнение к исходным системам акриловая смола/меламин в настоящее время существуют системы акрил/силан/меламин, кислота/эпоксидная смола, карбамат/меламин и акрил/изоцианат. Благодаря этим новым химическим веществам сшивания могут быть достигнуты важные новые свойства прозрачных покрытий, такие как улучшенный внешний вид и долговечность, повышенная стойкость к кислотному травлению, а также стойкость к царапинам и повреждениям.

Последнее важное изменение в технологии автомобильных покрытий произошло в 2000-х годах, и это продвижение было сосредоточено на эффективности процесса. На типичном автомобильном сборочном заводе операция покраски может занимать до половины площади всего предприятия, составлять примерно 40% капитальных затрат сборочного завода, потреблять 80% энергии и производить подавляющее большинство выбросов CO. 2 и выбросы летучих органических соединений! OEM-производители обратились к поставщикам красок с просьбой найти способ уменьшить занимаемую площадь и стоимость нанесения системы покрытия. Это потребовало от разработчиков красок разработки покрытий, которые можно было бы наносить более эффективно, за меньшее количество этапов и с меньшими затратами энергии.

В настоящее время на автомобильных заводах внедрено много новых процессов, отвечающих этим критериям. Например, На рис. 5 сравнивается диаграмма типичного процесса окраски автомобильной грунтовки/верхнего покрытия с новейшим процессом нанесения покрытий, который компания Ford внедрила на многих своих сборочных предприятиях. Типичный процесс нанесения грунтовки на водной основе, базового покрытия на водной основе и прозрачного лака на основе растворителя включает в себя два обжига в печи и прогрев с подогревом, что требует времени и энергии. Сравните это с новым процессом «3-Wet» в Ford, при котором грунтовка на основе растворителя, базовое покрытие на основе растворителя и прозрачный лак на основе растворителя наносятся один за другим, а после нанесения всех трех слоев системы покрытий выполняется однократная сушка. Этот метод 3-мокрого нанесения уменьшает занимаемую площадь линии нанесения покрытий, сокращает общее время процесса окраски и экономит затраты на электроэнергию. Интересно, что большая часть экономии энергии связана с отказом от камеры для грунтовки, а не печи для грунтовки. Прохождение до нескольких сотен тысяч кубических футов в минуту кондиционированного (по температуре и влажности) воздуха через покрасочную камеру потребляет гораздо больше энергии, чем природный газ, используемый для нагрева печи.

Типичный процесс нанесения грунтовки на водной основе, базового покрытия на водной основе и прозрачного лака на основе растворителя включает в себя два обжига в печи и прогрев с подогревом, что требует времени и энергии. Сравните это с новым процессом «3-Wet» в Ford, при котором грунтовка на основе растворителя, базовое покрытие на основе растворителя и прозрачный лак на основе растворителя наносятся один за другим, а после нанесения всех трех слоев системы покрытий выполняется однократная сушка. Этот метод 3-мокрого нанесения уменьшает занимаемую площадь линии нанесения покрытий, сокращает общее время процесса окраски и экономит затраты на электроэнергию. Интересно, что большая часть экономии энергии связана с отказом от камеры для грунтовки, а не печи для грунтовки. Прохождение до нескольких сотен тысяч кубических футов в минуту кондиционированного (по температуре и влажности) воздуха через покрасочную камеру потребляет гораздо больше энергии, чем природный газ, используемый для нагрева печи.

В них коррозия развивается гораздо интенсивнее, чем на полностью открытых плоскостях.

В них коррозия развивается гораздо интенсивнее, чем на полностью открытых плоскостях.

Partall Film #10 представляет собой водно-спиртовой раствор поливинилового спирта (ПВС) водорастворимых пленкообразующих материалов. Эта разделительная пленка особенно рекомендуется в качестве разделительного агента для разделения полиэфирных или эпоксидных смол и различных поверхностей форм. Не рекомендуется использовать со смолами, содержащими воду или выделяющими воду во время отверждения (например, фенольные смолы), или с автомобильными покрытиями, так как это может привести к повреждению. Partall Film #10 не даст усадки и не оторвется от углов или искривленных поверхностей. После высыхания смолы пленка легко отделяется от формы и легко растворяется водой. Перед нанесением Partall Film #10 на большинство поверхностей формы требуется периодическое покрытие Partall Paste #2. Может наноситься поверх гелькоута в качестве поверхностного отвердителя. (рекомендуется для HI UV Clear, так как не нужно добавлять воск)

Partall Film #10 представляет собой водно-спиртовой раствор поливинилового спирта (ПВС) водорастворимых пленкообразующих материалов. Эта разделительная пленка особенно рекомендуется в качестве разделительного агента для разделения полиэфирных или эпоксидных смол и различных поверхностей форм. Не рекомендуется использовать со смолами, содержащими воду или выделяющими воду во время отверждения (например, фенольные смолы), или с автомобильными покрытиями, так как это может привести к повреждению. Partall Film #10 не даст усадки и не оторвется от углов или искривленных поверхностей. После высыхания смолы пленка легко отделяется от формы и легко растворяется водой. Перед нанесением Partall Film #10 на большинство поверхностей формы требуется периодическое покрытие Partall Paste #2. Может наноситься поверх гелькоута в качестве поверхностного отвердителя. (рекомендуется для HI UV Clear, так как не нужно добавлять воск) Patch Booster устраняет необходимость разбавлять, укреплять или добавлять воск в гелькоут перед нанесением исправлений. Усовершенствования рецептуры увеличили срок годности запечатанной банки до (1) года, при этом поддерживая отверждение при пескоструйной обработке в течение 1-3 часов. Не используйте никакие другие восковые добавки при использовании Patch Booster. Patch Booster следует использовать с профессиональным гелькоутом для наружных работ. Еще одна популярная добавка — Duratec Hi-Gloss 9.0026 Additive Clear , см. технический паспорт для деталей смешивания для всех продуктов.

Patch Booster устраняет необходимость разбавлять, укреплять или добавлять воск в гелькоут перед нанесением исправлений. Усовершенствования рецептуры увеличили срок годности запечатанной банки до (1) года, при этом поддерживая отверждение при пескоструйной обработке в течение 1-3 часов. Не используйте никакие другие восковые добавки при использовании Patch Booster. Patch Booster следует использовать с профессиональным гелькоутом для наружных работ. Еще одна популярная добавка — Duratec Hi-Gloss 9.0026 Additive Clear , см. технический паспорт для деталей смешивания для всех продуктов. таблицу катализаторов, расположенную на странице продукта, для используемого гелькоута или следуйте инструкциям на этикетке.

таблицу катализаторов, расположенную на странице продукта, для используемого гелькоута или следуйте инструкциям на этикетке.