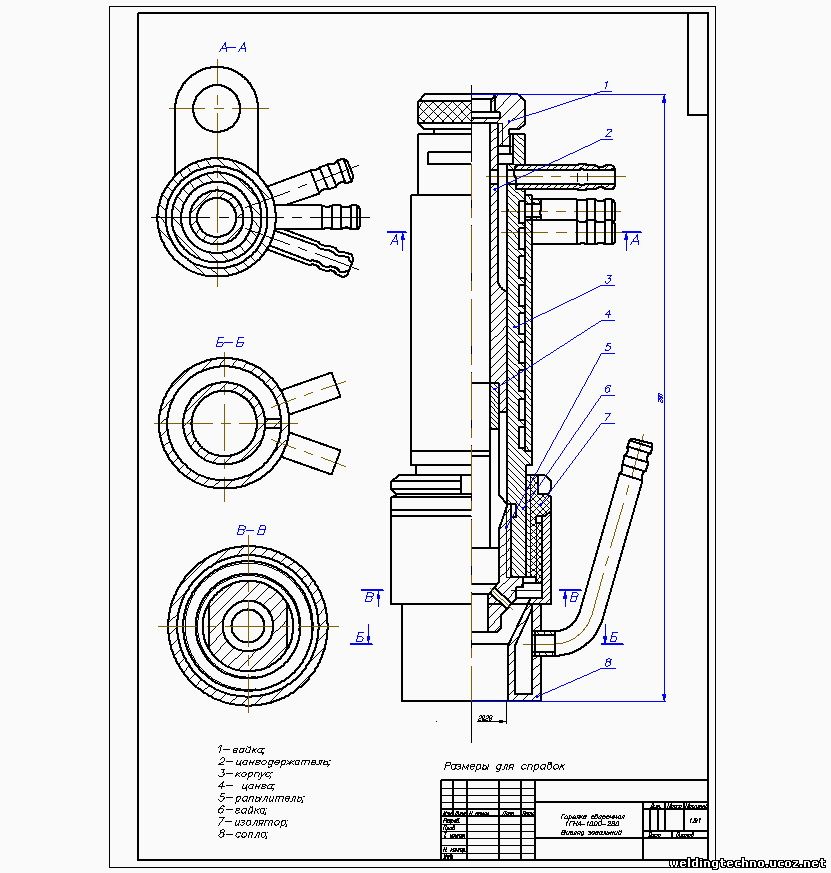

чертежи. Как сделать горелку на отработке

Идея, которая предполагает использование отработанного масла в роли активного энергоносителя для обогрева, не является новой. Ввиду того, что на станциях технического обслуживания автомобилей отработка имеется в большом количестве, возникла проблема, выраженная в необходимости утилизации. Это в особенности касается станций, которые специализируются на обслуживании грузовых автомобилей. Неудивительно, что стали появляться изделия заводского и кустарного производства, которые позволяют сжигать упомянутую субстанцию, получая тепловую энергию. В качестве одного из данных устройств выступает горелка на отработке.

Конструктивные особенности

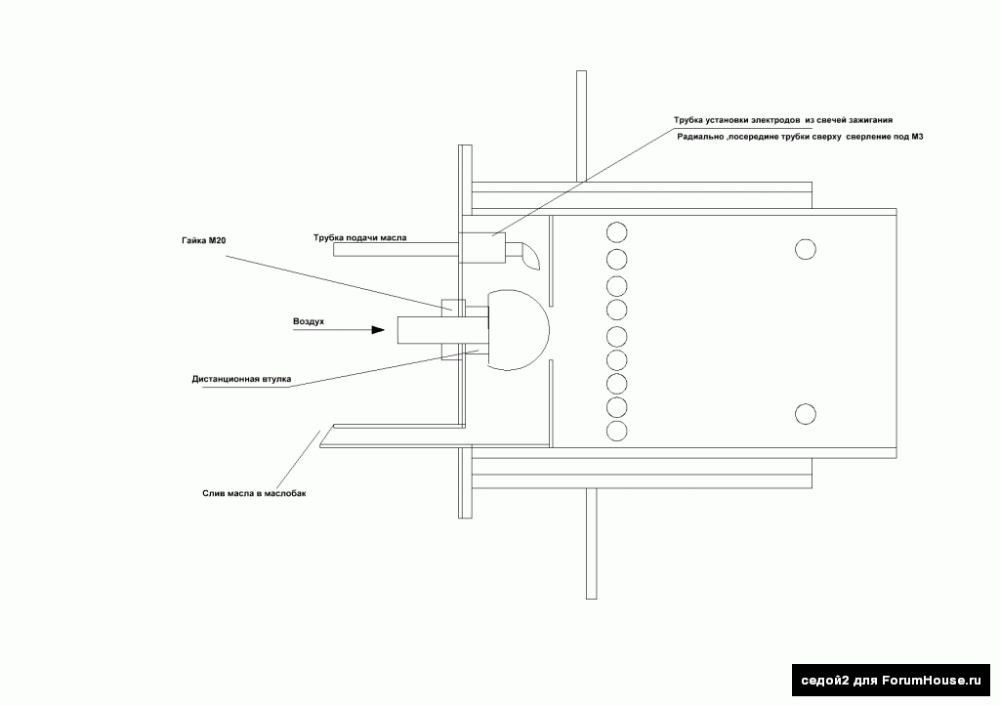

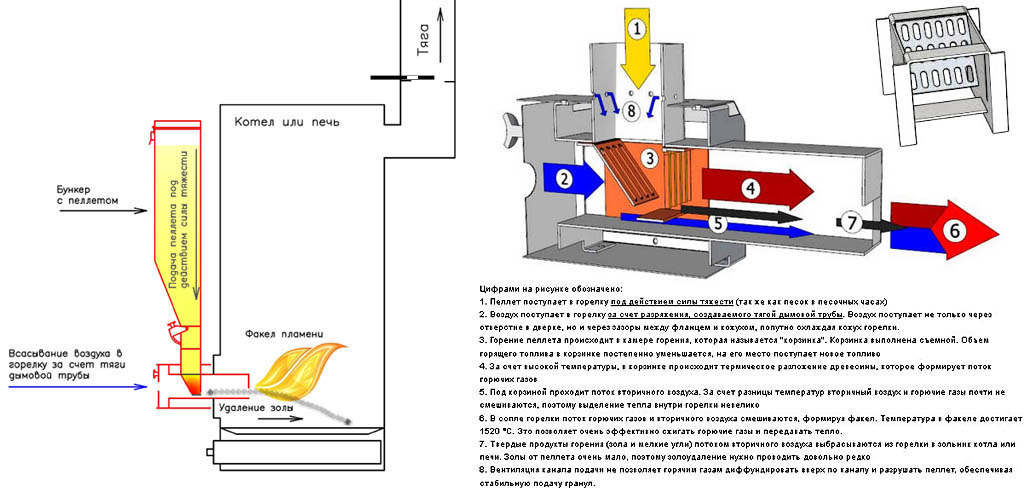

Изготовить описанное устройство вполне можно самостоятельно. Обеспечить эффективное сжигание старых масел достаточно непросто, обусловлено это тем, что отработка из любого автосервиса представляет смесь масел разной вязкости с различным количеством примесей. В незначительных дозах там содержится антифриз, дизельное топливо и бензин. Все эти моменты учтены в конструкциях горелок, которые были изготовлены в условиях завода. В них имеются специальные фильтрующие элементы. Если же рассматривать горелку Бабингтона, то она не предполагает наличие фильтрования. Это обусловлено тем, что топливо в данной конструкции стекает по сферической поверхности, образуя пленку. В центральной части данной сферы имеется небольшое отверстие, диаметр которого равен 0,1-0,3 миллиметра. Эта часть необходима для подачи под давлением воздушной массы. Подобная горелка на отработке работает по принципу пробивающегося сквозь отверстие воздуха, который отсекает часть масла, стекающего по поверхности. В итоге удается получить факел, который состоит из топливовоздушной смеси, способный к воспламенению.

Все эти моменты учтены в конструкциях горелок, которые были изготовлены в условиях завода. В них имеются специальные фильтрующие элементы. Если же рассматривать горелку Бабингтона, то она не предполагает наличие фильтрования. Это обусловлено тем, что топливо в данной конструкции стекает по сферической поверхности, образуя пленку. В центральной части данной сферы имеется небольшое отверстие, диаметр которого равен 0,1-0,3 миллиметра. Эта часть необходима для подачи под давлением воздушной массы. Подобная горелка на отработке работает по принципу пробивающегося сквозь отверстие воздуха, который отсекает часть масла, стекающего по поверхности. В итоге удается получить факел, который состоит из топливовоздушной смеси, способный к воспламенению.

Отсутствие фильтрования

Объем грязи в масле способен повлиять только лишь на эффективность сжигания, конструкция при этом работает на отработке, не засорясь взвешенными примесями. Именно для этого горелка на отработке не снабжается отверстиями малого диаметра. Отверстие в данном устройстве только одно — сквозь него проходит воздух. Вместо достаточно сложной системы фильтрации горелка предусматривает подачу масла на сферическую поверхность, а излишки стекают вниз, попадая в отстойник.

Отверстие в данном устройстве только одно — сквозь него проходит воздух. Вместо достаточно сложной системы фильтрации горелка предусматривает подачу масла на сферическую поверхность, а излишки стекают вниз, попадая в отстойник.

Обеспечение качественного сжигания масла

Для того чтобы описываемая горелка на отработке работала максимально эффективно, сжигая масло, нужно предварительно прогреть топливо. Это требуется по двум причинам, в качестве первой из них выступает то обстоятельство, что субстанция обретает способность хорошо обволакивать основание сферы. В итоге подача воздуха способствует лучшему распределению, образуя хороший факел аэрозоля. Необходимость подогрева заключается еще и в снижении температуры вспышки. При использовании нагретого топлива гораздо проще обеспечить розжиг для устройства, а функционирование происходит при максимальном использовании энергии масла, которое выделяет большее количество тепла.

Отличие горелки Бабингтона от паяльной лампы

Довольно часто горелки, которые работают по принципу наддува, сравнивают с паяльной лампой. Их устройства имеют некоторое сходство. Тогда как принцип действия разный. В паяльной лампе топливо, а именно бензин, находится в закрытой емкости. Он подвергается воздействию высокого давления воздуха, которое обеспечивается за счет использования ручного насоса. Воздух не подвергается смешиванию с горючим, последнее выталкивается наверх. По пути бензин прогревается, постепенно испаряясь в трубе. После этого он нагнетается в жиклер форсунки. После выхода из него бензин смешивается с воздухом, сгорает и образует достаточно мощный факел. Самодельная горелка на отработке функционирует по обратному принципу. Воздух продувается сквозь форсунку, а не масло. Топливо при этом не испаряется, а подогревается до температуры в 70 градусов, но не более.

Их устройства имеют некоторое сходство. Тогда как принцип действия разный. В паяльной лампе топливо, а именно бензин, находится в закрытой емкости. Он подвергается воздействию высокого давления воздуха, которое обеспечивается за счет использования ручного насоса. Воздух не подвергается смешиванию с горючим, последнее выталкивается наверх. По пути бензин прогревается, постепенно испаряясь в трубе. После этого он нагнетается в жиклер форсунки. После выхода из него бензин смешивается с воздухом, сгорает и образует достаточно мощный факел. Самодельная горелка на отработке функционирует по обратному принципу. Воздух продувается сквозь форсунку, а не масло. Топливо при этом не испаряется, а подогревается до температуры в 70 градусов, но не более.

Жидкость разгорается не полностью, некоторый объем уходит в отстойник. Самодельная горелка на отработке не может быть изготовлена из паяльной лампы, так как испарить и подать через форсунку масло в зону горения очень сложно. Стоит учесть перед изготовлением такой конструкции, что заправлять описываемый агрегат бензином неэффективно и достаточно опасно.

Технология изготовления

Благодаря простоте и распространённости горелка, предназначенная для котла на отработанном масле, изготавливается специалистами и домашними мастерами в самых разных вариациях. На первом этапе вы должны будете подобрать все необходимые материалы и инструменты, среди них следует выделить металлический тройник, который снабжен внутренней резьбой в 50 миллиметров. Этот элемент понадобится для изготовления корпуса. Пригодится и сгон, который обладает наружной 50-миллиметровой резьбой. Данная составляющая ляжет в основу сопла. Длина может быть выбрана по желанию, однако этот параметр не должен составить цифру меньше 100 миллиметров. Если вами будет изготавливаться испарительная горелка на отработке, то важно запастись еще и коленом, выполненным из металла ДУ-10. Заготовка должна обладать наружной резьбой в количестве 2 штук, которая понадобится для подсоединения топливной магистрали. Подготовьте медную трубку ДУ-10 нужной длины, которая пойдет на топливную магистраль. Длина не должна составить меньше одного метра. Полусфера или стальной шар, который будет свободно входить в тройник, понадобится для рабочей части. Металлическая трубка ДУ-10 будет необходима для подключения воздушного тракта.

Длина не должна составить меньше одного метра. Полусфера или стальной шар, который будет свободно входить в тройник, понадобится для рабочей части. Металлическая трубка ДУ-10 будет необходима для подключения воздушного тракта.

Методика проведения работ

Если вами будет выполняться испарительная горелка на отработке, то необходимо будет осуществить одну достаточно точную манипуляцию, которая заключается в проделывании отверстия в центральной части сферы. Его диаметр должен составить предел от 0,1 до 0,4 миллиметра. В качестве оптимального варианта подходит цифра, равная 0,25 миллиметра. Проделать такую работу можно с использованием одного из двух способов. Первый предполагает рассверливание с помощью инструмента нужного диаметра. Если вы решите использовать второй способ, то нужно будет установить готовый 0,25-миллиметровый жиклер.

Совет мастера

Важно помнить о том, что отверстия должны располагаться строго в центральной части, тогда как ось должна быть направлена параллельно по отношению к стенкам корпуса, а точнее тройнику. В последнем и будет монтироваться сфера. Отклонение может быть самым минимальным, в противном случае факел будет направлен в сторону, что негативно отразится на стабильном функционировании и чрезмерном расходе топлива. Опытные мастера достаточно часто сталкиваются со сложностью, которая связана с тем, что маленькое отверстие проделать весьма нелегко. Тонкие сверла будут ломаться.

В последнем и будет монтироваться сфера. Отклонение может быть самым минимальным, в противном случае факел будет направлен в сторону, что негативно отразится на стабильном функционировании и чрезмерном расходе топлива. Опытные мастера достаточно часто сталкиваются со сложностью, которая связана с тем, что маленькое отверстие проделать весьма нелегко. Тонкие сверла будут ломаться.

Особенности выполнения отверстия

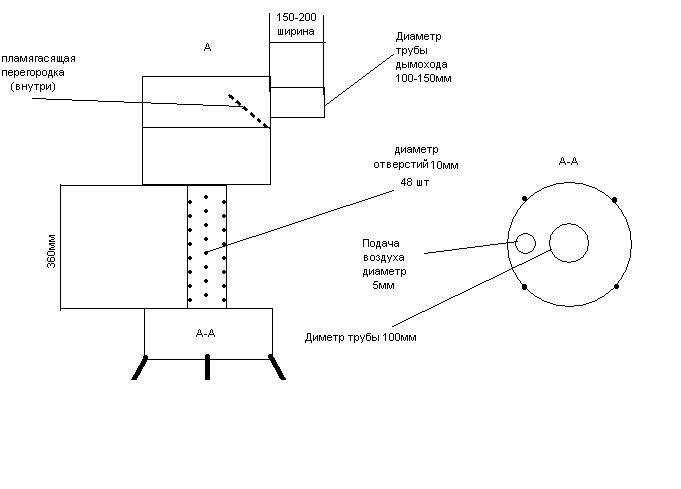

Если вам нужна горелка на отработке, чертежи до момента изготовления вы можете подготовить самостоятельно. Для того чтобы сделать калиброванное отверстие, нужно в сферическую часть автономной конструкции поставить жиклер необходимого диаметра. Для этого проделывается отверстие, диаметр которого должен оказаться меньше наружного диаметра жиклера. После происходит обработка посредством развертки. На заключительном этапе жиклер запрессовывается внутрь, а после тщательно полируется. При необходимости изготовления горелки внушительной мощности диаметр жиклера должен быть увеличен до предела в 0,5 миллиметра. В качестве альтернативного решения можно просверлить два маленьких отверстия, соблюдая между ними шаг в 7 миллиметров или больше. Как только данная операция будет завершена, горелка на отработке для котла может быть собрана.

В качестве альтернативного решения можно просверлить два маленьких отверстия, соблюдая между ними шаг в 7 миллиметров или больше. Как только данная операция будет завершена, горелка на отработке для котла может быть собрана.

Методика проведения работ

Если вы задумались о том, как сделать горелку на отработке, то сбоку сопла необходимо проделать отверстие, которое должно оказаться достаточно широким, чтобы осуществлять легкий розжиг устройства. Спираль нагрева масла не должна быть излишне большой, достаточно будет около 3 витков. Готовые изделия фиксируются на монтажной пластине, а после встраиваются в любой котел, в качестве которого может выступить и самодельный. После завершения работ необходимо присоединить топливную и воздушную магистраль, а затем обеспечивается подача воздуха и масла.

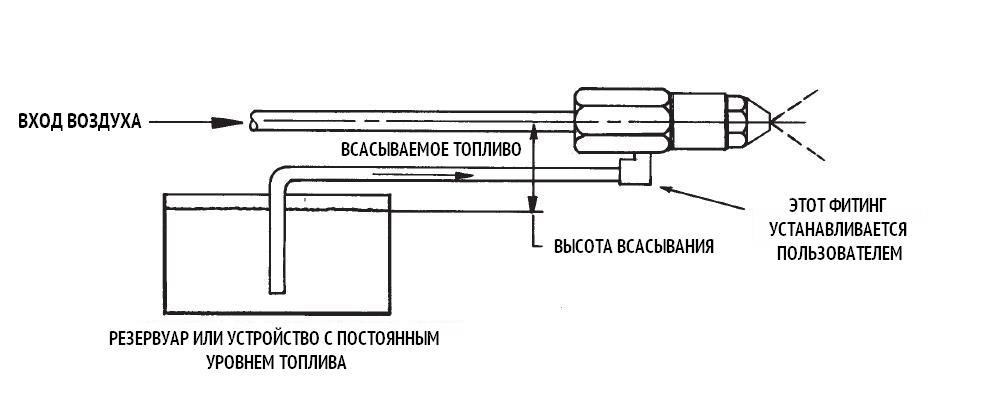

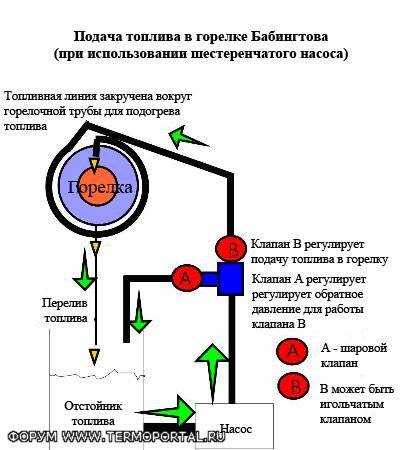

Если изготавливается горелка на отработке из резака, то в качестве наиболее простого метода подачи топлива выступает самотек, для чего емкость с отработанным маслом нужно зафиксировать к стене, расположив таким образом, чтобы элемент находился выше горелочного устройства. От емкости прокладывается трубка. Когда выполняется горелка на отработке из краскопульта, то для перекачки масла в данном случае используется насос. При этом впоследствии могут быть задействованы даже датчики контроля, а также блок управления. Данная технология позволяет получить горелку, которая функционирует в автоматическом режиме. Использование такого устройства является максимально безопасным.

От емкости прокладывается трубка. Когда выполняется горелка на отработке из краскопульта, то для перекачки масла в данном случае используется насос. При этом впоследствии могут быть задействованы даже датчики контроля, а также блок управления. Данная технология позволяет получить горелку, которая функционирует в автоматическом режиме. Использование такого устройства является максимально безопасным.

Рекомендации о расходе топлива

Если вы решили произвести перевод дизельной горелки на отработку, то в итоге можно добиться расхода топлива, который не будет превышать 1 литр в час. При этом работу нужно произвести, соблюдая технологию. Диаметр воздушного отверстия при этом должен оказаться равен 0,25 миллиметра. При функционировании черной копоти образовываться не должно, помимо этого, можно будет добиться равномерного горения факела. При необходимости настройки нужно будет переместить сферу назад или вперед. Добиться корректировки можно и методом изменения давления воздуха. С вопросом нагнетания способен справиться любой компрессор, можно использовать даже тот, что был позаимствован от холодильника. Это обусловлено тем, что рабочее давление не превышает 4 бар.

Это обусловлено тем, что рабочее давление не превышает 4 бар.

Заключение

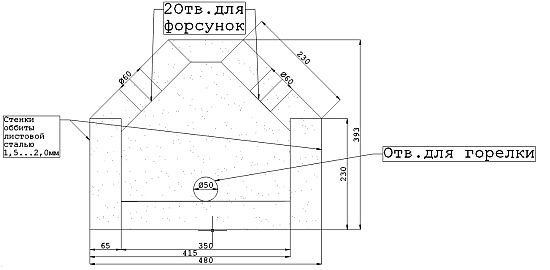

Описанная в статье горелка является отличным решением для тех, кто имеет возможность за бесценок или совсем недорого приобретать старое автомобильное масло. При наличии определенных навыков можно встроить данное устройство в камеру сгорания, которая обладает водяной рубашкой и дымоотводом. Это позволит получить эффективный котел на отработанном масле.

Как сделать горелку на отработанном масле по принципу Роберта Бабингтона: tvin270584 — LiveJournal

Самодельная горелка Бабингтона позволит отапливать помещение, используя в качестве топлива масло и другие продукты нефтепереработки. Компактные аппараты отличаются универсальностью использования, имеют простую конструкцию, эффективны и полностью решают проблемы с теплом в доме. В статье мастер сантехник расскажет, как изготовить горелку на отработанном масле по принципу Роберта Бабингтона.

Что такое горелка Бабингтона

Идея об использовании отработанного масла в качестве энергоносителя для обогрева зданий далеко не нова. Ввиду большого количества отработки на станциях техобслуживания автомобилей, особенно грузовых, возникла проблема с ее утилизацией. Неудивительно, что появились различные агрегаты как заводского, так и кустарного изготовления, позволяющие эффективно сжигать данную субстанцию и получать от нее тепловую энергию. Одно из подобных устройств — горелка Бабингтона на отработанном масле.

Ввиду большого количества отработки на станциях техобслуживания автомобилей, особенно грузовых, возникла проблема с ее утилизацией. Неудивительно, что появились различные агрегаты как заводского, так и кустарного изготовления, позволяющие эффективно сжигать данную субстанцию и получать от нее тепловую энергию. Одно из подобных устройств — горелка Бабингтона на отработанном масле.

Конструкция горелки, работающей на дизельном топливе, была запатентована Робертом Бабингтоном в 1979 году. Однако, срок действия патента истек, после чего вся информация об устройстве и принципе действия агрегата стала общедоступной, как и чертежи горелки Бабингтона. В результате многие мастера смогли повторить данную конструкцию, только вместо солярки в них применялось отработанное автомобильное масло, а позже и другие виды жидких масел.

Схема горелки на отработанном масле, где 1 – топливозаборник; 2 — топливный насос; 3 – топливный фильтр; 4 – горелка; 5 – компрессор; 6 – шланг воздушного компрессора; 7 — топливный шланг; 8 – топливопровод

Эффективно сжигать старые масла нелегко, так как отработка из того же автосервиса представляет собой смесь масел различной вязкости с большим количеством примесей.

Другое дело – горелка Бабингтона, для ее работы никакого фильтрования не требуется, и вот почему. Топливо в ней стекает по сферической поверхности, образуя тонкую пленку, а по центру этой сферы проделано небольшое отверстие (0.1—0.3 мм в диаметре) для подачи воздуха под давлением. Основной принцип работы горелки на отработке состоит в том, что воздух, пробивающийся из отверстия, отрывает часть стекающего по поверхности масла. В результате получается факел из топливовоздушной смеси, способной к воспламенению.

Количество грязи в отработке влияет только на эффективность сжигания, горелка работает на отработке и не засоряется взвешенными в ней примесями, поскольку в топливном тракте нет узких проходов или отверстий с малыми диаметрами, как в форсунках. Отверстие здесь лишь одно, сквозь него проходит только воздух.

Принцип работы горелки Бабингтона

Непременным условием качественного сжигания есть предварительный подогрев старых масел. Это необходимо по 2 причинам:

- Повышение текучести. Благодаря этому субстанция хорошо обволакивает поверхность сферы и при подаче воздуха лучше распыляется, образуя устойчивый факел аэрозоля;

- Снижение температуры вспышки. С помощью нагретого масла проще обеспечить розжиг для горелки Бабингтон, а при работе она максимально использует энергию топлива, выделяя больше тепла.

Чем отличается паяльная лампа от горелки Бабингтона

Часто работу горелки с наддувом сравнивают с горением всем хорошо известной паяльной лампы. И действительно, их устройство имеет определенные сходства. А вот принцип действия абсолютно разный.

Все происходит наоборот в вертикальной горелке Бабингтона на отработке. Через форсунку продувается воздух, а не топливо, при этом загрязненное масло не испаряется, а только подогревается до определенной температуры (не более 70 ºС). При этом жидкость сгорает не полностью, часть ее уходит в отстойник. Из-за того, что отработку испарить и подать сквозь форсунку в зону горения чрезвычайно сложно, изготовить горелку на отработке из паяльной лампы не представляется возможным. Как и заправлять бабингтоновский агрегат бензином, это не только неэффективно, но и просто опасно.

Преимущества и недостатки

Главное достоинство, из-за которого обрела широкую популярность самодельная горелка на отработке Бабингтон, — это ее всеядность, о чем уже говорилось выше. По сути, на сферическую поверхность можно лить какое угодно нагретое масло разумной степени загрязненности, правильно сделанная горелка будет все равно устойчиво работать. Не страшны ей и примеси бензина или антифриза, разве что их соотношение с маслом будет один к одному, тогда неизбежно возникнут проблемы. И то, это вовсе не повод избавляться от подобной смеси, для нормального функционирования горелки на отработанном масле ее потребуется хорошо разбавить «правильной» отработкой, а потом пускать в дело.

По сути, на сферическую поверхность можно лить какое угодно нагретое масло разумной степени загрязненности, правильно сделанная горелка будет все равно устойчиво работать. Не страшны ей и примеси бензина или антифриза, разве что их соотношение с маслом будет один к одному, тогда неизбежно возникнут проблемы. И то, это вовсе не повод избавляться от подобной смеси, для нормального функционирования горелки на отработанном масле ее потребуется хорошо разбавить «правильной» отработкой, а потом пускать в дело.

Другое преимущество – это простота конструкции, из-за чего мастера – умельцы быстро освоили данное изделие. И правда, изготовить «сердце» аппарата из шара или полусферы, помещенного в корпус, достаточно просто. Несколько сложнее организовать топливоподачу и нагнетание воздуха, да еще настроить всю систему, чтобы горелка Бабингтона, сделанная своими руками, работала устойчиво и безопасно. Но зато здесь есть широкий простор для внедрения различных технических решений.

Из серьезных недостатков агрегата бросается в глаза лишь один. Это постоянное наличие грязи в помещении, где функционирует горелка на жидком топливе. К сожалению, невозможно полностью исключить случайный разлив или просачивание загрязненного машинного масла через неплотности, даже если все сопряжения герметичны и установлена автоматика горелки Бабингтона. В той или иной степени грязно в помещении будет, с этим придется смириться.

Это постоянное наличие грязи в помещении, где функционирует горелка на жидком топливе. К сожалению, невозможно полностью исключить случайный разлив или просачивание загрязненного машинного масла через неплотности, даже если все сопряжения герметичны и установлена автоматика горелки Бабингтона. В той или иной степени грязно в помещении будет, с этим придется смириться.

Рекомендации по изготовлению

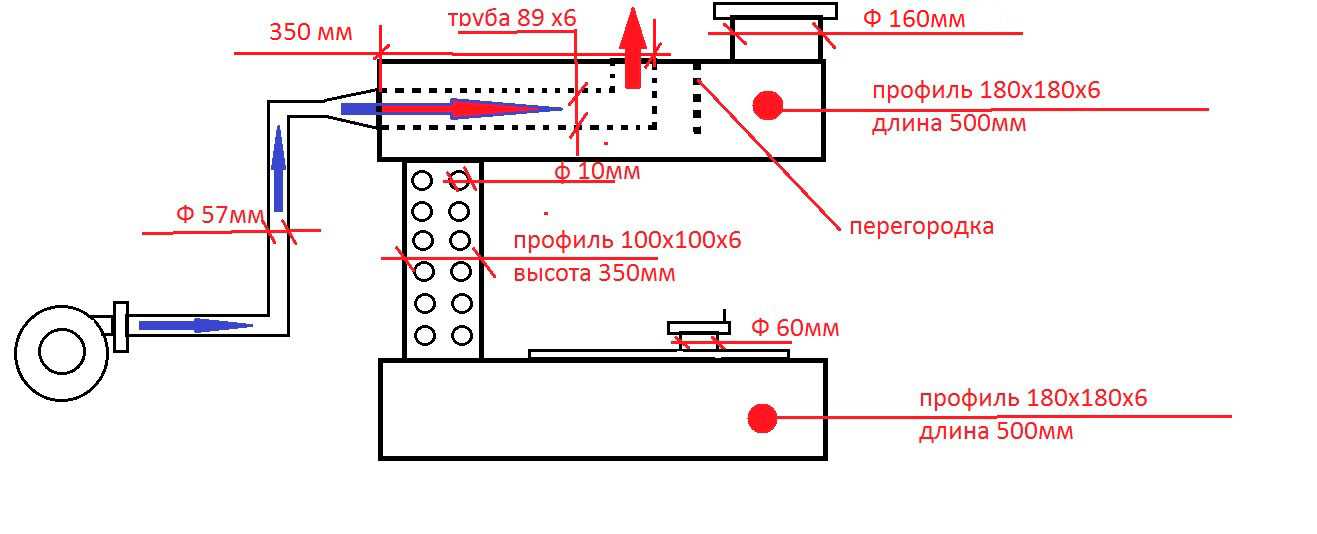

Благодаря своей популярности и простоте горелка для котла на отработке изготавливается мастерами в разных вариациях, мы же возьмемся описать самую простую конструкцию, которая будет доступна для повтора в домашних условиях. Для начала нужно подобрать необходимые материалы, вот их перечень:

- Стальной тройник с внутренними резьбами диаметром 50 мм – для корпуса;

- Сгон с наружной резьбой диаметром 50 мм – для сопла. Длина его принимается по желанию, но не менее 100 мм – для сопла;

- Колено из металла ДУ10 с наружными резьбами – для подключения топливной магистрали;

- Трубка медная ДУ10 необходимой длины, но не менее 1 м – на топливную магистраль;

- Металлический шар или полусфера, свободно входящая в тройник – для рабочей части;

- Стальная трубка не менее ДУ10 – на подключение воздушного тракта.

Чтобы сделать горелку на отработке своими руками, надо произвести одну точную операцию – проделать отверстие по центру сферы. Диаметр отверстия – от 0.1 до 0.4 мм, идеальный вариант – 0.25 мм. Сделать его можно 2 способами: просверлить инструментом соответствующего диаметра либо установить готовый жиклер на 0.25 мм.

Отверстие в центре сферы

Обратите внимание! Отверстие надо проделать строго по центру, а его ось должна быть параллельна стенкам корпуса (тройника), в котором будет установлена сфера. Отклонение допускается минимальное, иначе факел будет бить в сторону, что отразится на стабильной работе и расходе горелки

Проделать точно столь маленькое отверстие нелегко, тонкие сверла запросто ломаются.

Видео

В сюжете — Инструкция, чем сверлить очень маленькие отверстия

В сюжете — Другой способ выполнить калиброванное отверстие в сферической части автономной горелки – вставить туда жиклер требуемого диаметра. Для этого просверливается отверстие, чей диаметр чуть меньше наружного диаметра жиклера, и обрабатывается разверткой. Жиклер запрессовывается внутрь и полируется.

Для этого просверливается отверстие, чей диаметр чуть меньше наружного диаметра жиклера, и обрабатывается разверткой. Жиклер запрессовывается внутрь и полируется.

Обратите внимание! Если нужно изготовить горелки большой мощности, то диаметр жиклера можно увеличить до 0.4—0.5 мм либо просверлить 2 малых отверстия, соблюдая между ними расстояние не меньше 7 мм

Когда эта операция завершена, производим сборку горелки, опираясь на чертеж.

Чертеж горелки Бабингтона

Сбоку сопла надо выполнить отверстие достаточно широкое, чтобы производить розжиг агрегата. Спираль нагрева горючего не нужна большая, достаточно 2—3 витков. Готовое изделие можно закрепить на монтажной пластине и встроить в любой котел, в том числе и самодельный. По окончании работы нужно присоединить воздушную и топливную магистрали, а потом организовать подачу масла и воздуха. Простейший способ топливоподачи – самотеком, для этого емкость с отработкой подвешивают к стене выше горелочного устройства и прокладывают от нее трубку.

Если же задействовать для перекачки масла насос, то впоследствии можно задействовать датчики контроля и блок управления, тогда у вас получится автоматическая горелка, которую эксплуатировать будет безопаснее.

Если все сделано правильно и диаметр воздушного отверстия составляет 0.25 мм, то расход топлива у горелки не должен превышать 1 л в час. Черной копоти при горении быть не должно, нужно добиться ровного горения факела. Настройка осуществляется перемещением сферы вперед–назад или изменением давления воздуха. С его нагнетанием справится любой компрессор, даже от холодильника, так как рабочее давление не бывает выше 4 Бар.

Видео

В сюжете — Конструкция и 3D модель горелки Бабингтона

В сюжете — Изготовление и тестирование горелки Бабингтона

Заключение

Сделать своими руками горелку Бабингтона – это хорошее решение для тех, кто имеет возможность недорого приобретать старые автомасла. Обладая некоторыми навыками, устройство нетрудно встроить в камеру сгорания с водяной рубашкой и дымоходом, тогда получится самодельный котел на отработанном масле с наддувом для отопления вашего дома.

В продолжение темы посмотрите также наш обзор Печь для гаража — разновидности, плюсы и минусы

Источник

https://santekhnik-moskva.blogspot.com/2019/11/Kak-sdelat-gorelku-Babingtona.html

Сокращение времени разработки | Для профессионалов в области строительства

Инженеры используют компьютерное моделирование для ускорения процесса проектирования, используемого для разработки горелки для сушки битумного заполнителя.

1 декабря 2004 г.

Эндрю Хоббс

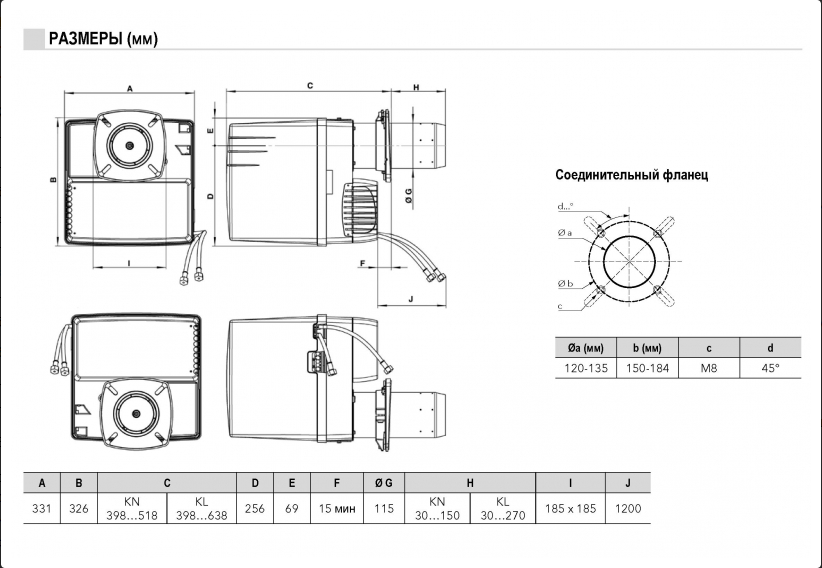

Инженерам компании Astec Industries, ведущего производителя асфальтобетонных заводов, необходимо было быстро разработать новую конструкцию горелки, чтобы приспособиться к изменениям в бизнес-стратегии. При использовании традиционного метода сборки и испытаний потребовалось бы от шести до 12 месяцев, чтобы вывести новую горелку на рынок, что нарушило бы планы компании.

Вместо этого инженеры использовали компьютерное моделирование, чтобы сократить время, необходимое для разработки новой горелки для сушки инертных материалов, предназначенной для использования на асфальтовых заводах, до 32 дней. Горелка должна была соответствовать строгим требованиям к высокоэффективному сгоранию и низким выбросам NOx, CO и шума, но времени на создание одного прототипа едва хватило.

Горелка должна была соответствовать строгим требованиям к высокоэффективному сгоранию и низким выбросам NOx, CO и шума, но времени на создание одного прототипа едва хватило.

Команда разработчиков использовала вычислительную гидродинамику (CFD) для оценки большого количества виртуальных прототипов и оптимизации конструкции. Наиболее важной задачей было определение наилучшего способа впрыска топлива для получения идеальной газовой смеси.

CFD сэкономил огромное количество времени, позволив визуализировать поток и химические концентрации на ранних этапах проектирования, предоставляя гораздо больше информации, чем когда-либо можно было получить в результате физических экспериментов. В течение двух недель команда разработчиков создала надежный рабочий прототип, а в течение месяца команда оптимизировала его для повышения производительности и соответствия самым строгим нормам NOx и CO. На сегодняшний день произведено 36 таких горелок, и они продемонстрировали отличные характеристики для клиентов.

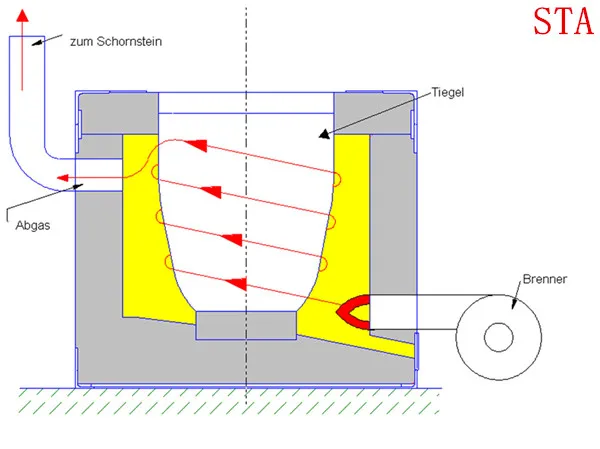

Компания Astec Inc. производит линию заводов по производству горячей асфальтобетонной смеси, а также оборудование для очистки почвы и восстановления окружающей среды. Описанная здесь горелка используется в сушилке заполнителя, используемой для удаления влаги из породы, чтобы она связалась с цементом и образовала асфальт. Компания Astec ранее закупала горелки, но недавно приняла решение спроектировать и построить свои собственные.

На момент принятия решения у компании было восемь сушилок, почти готовых к отправке, но не хватало горелок. Одно из требований, предъявляемых к горелкам, заключалось в том, что они одинаково хорошо работают с природным газом, мазутом или пропаном. Еще одно требование заключалось в том, чтобы они соответствовали все более строгим нормам по выбросам NOx, CO и шуму.

Единственным предыдущим опытом Astec была одна горелка с предварительным смешиванием, построенная в 1993 году. Эта горелка была разработана с использованием традиционного подхода, который включал создание серии прототипов, измерение их производительности и постепенный довод до приемлемой конструкции.

При таком подходе достижение проектных целей обычно занимает от шести до 12 месяцев. Это связано со значительным временем, необходимым для создания и тестирования каждого прототипа, а также с тем, что физическое тестирование дает лишь ограниченную диагностическую информацию. Почти единственная информация, которую можно получить о потоке внутри горелки, исходит из выводов, основанных на форме и цвете пламени, а также путем измерения выбросов при горении.

Моделирование использовалось с самого начала

К счастью, компания Astec ранее внедрила возможности CFD, которые позволили моделировать конструкцию горелки «или любую другую проблему потока жидкости» и определять скорость потока, давление и концентрацию химических веществ в любом месте в области решения.

Инженеры Astec разработали первоначальную концепцию горелки с предварительным смешиванием, состоящую из центробежного нагнетателя, топливной рампы и отверстий для впрыска газа, камеры смешивания топлива и воздуха и носовой части, в которой происходит горение. Преимущество конструкции с предварительным смешиванием заключается в том, что воздух и топливо смешиваются перед поступлением в корпус горелки, что приводит к более однородной смеси и, как правило, к снижению выбросов.

Преимущество конструкции с предварительным смешиванием заключается в том, что воздух и топливо смешиваются перед поступлением в корпус горелки, что приводит к более однородной смеси и, как правило, к снижению выбросов.

Однако основной задачей при проектировании является впрыскивание газов таким образом, чтобы было достигнуто почти идеальное смешивание, поскольку неравномерная концентрация воздуха и топлива существенно увеличивает уровень выбросов и снижает эффективность сгорания. Топливо подается в смесительную камеру по трубам, расположенным радиально, и для впрыска топлива в камеру предусмотрены отверстия. Отверстия должны быть расположены так, чтобы обеспечить как можно более однородную топливно-воздушную смесь по всей смесительной камере.

Инженеры Astec решили эту и другие проблемы проектирования, смоделировав горелку с помощью программного обеспечения FLUENT CFD от Fluent Inc., Ливан, Нью-Гэмпшир. Первоначальный концептуальный проект был создан с использованием системы автоматизированного проектирования SolidWorks. Инженеры импортировали геометрию в препроцессор ICEM CFD, где они создали отдельные модели CFD для воздуходувки, смесительной камеры и носовой части. Они создали отдельные модели различных секций горелки, чтобы сосредоточиться на одной части конструкции за раз, сокращая время решения CFD.

Инженеры импортировали геометрию в препроцессор ICEM CFD, где они создали отдельные модели CFD для воздуходувки, смесительной камеры и носовой части. Они создали отдельные модели различных секций горелки, чтобы сосредоточиться на одной части конструкции за раз, сокращая время решения CFD.

Несколько моделей запускались последовательно. Результаты одного использовались в качестве граничных условий для следующего.

Цель моделирования вентилятора состояла в том, чтобы получить равномерное распределение скорости по выходному поперечному сечению. Эта цель была достигнута путем добавления направляющих лопаток.

При моделировании смесительной камеры инженеры переместили инжекторные отверстия, чтобы получить закрученный поток, обеспечивающий превосходное перемешивание, а также контролируя размер пламени, чтобы избежать повреждения барабана. При моделировании носовой части инженеры сосредоточились на создании небольших зон рециркуляции, удерживающих пламя на месте для поддержания стабильности.

Пока выполнялось моделирование CFD, компания Astec построила и протестировала прототип, чтобы проверить прогнозы CFD. Было обнаружено, что численные результаты хорошо соответствуют экспериментальным измерениям.

Быстрый переход к оптимизированному решению

Возможность быстро модифицировать и решать CFD-модели без внесения изменений в оборудование позволяла выполнять около двух итераций проектирования в день. Всего за 23 дня проектирования инженеры Astec пришли к выводу, что у них есть товарный продукт.

Примерно в это же время инженеры создали модель сгорания для анализа характеристик выбросов двигателя. Модель горения для 90-градусного сектора использовала 2,5 миллиона ячеек, и на ее решение ушло два дня.

Результаты оказались на удивление точными. Он даже предсказал, где в оболочке пламени будет самая высокая концентрация NOx. Тестирование на подушке подтвердило точность прогноза. Успех процесса проектирования был подтвержден тем фактом, что первоначальные значения NOx оказались намного ниже самых жестких нормативных стандартов, как это было задумано и предсказано.

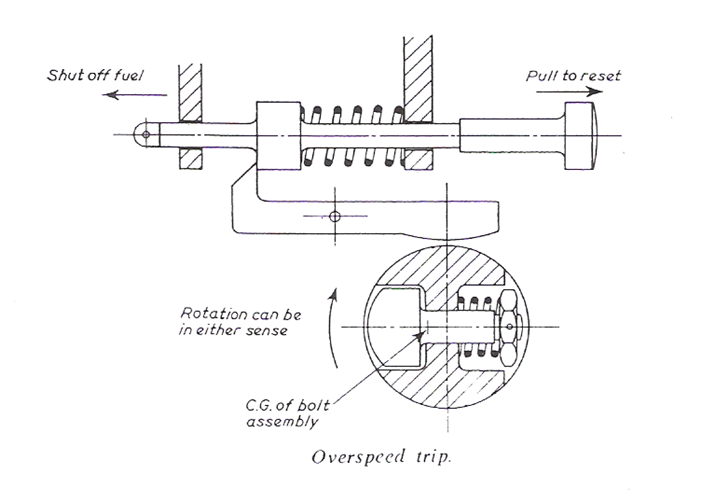

Поскольку в конструкции использовался вентилятор воздуха для горения с регулируемой скоростью, инженеры также изучили, как различные скорости вентилятора влияют на характеристики системы, такие как распределение скорости на выходе вентилятора, схемы смешивания и завихрения топлива и воздуха, а также стабильность горения. При низких скоростях инженеры обратили пристальное внимание на возможность обратного воспламенения, сравнив скорость потока в горелке со скоростью пламени. С тех пор они использовали CFD для разработки пяти дополнительных моделей мощностью от 30 до 125 миллионов БТЕ в час.

Получившаяся в результате горелка Phoenix Talon разработана с учетом жестких требований современных эффективных операций по производству заполнителей и горячих асфальтобетонных смесей. В нем используется технология сжигания газа с предварительным смешиванием и усовершенствованная технология сжигания мазута с воздушным распылением, что обеспечивает высокую эффективность и низкий уровень выбросов.

Оператор должен только изменить уровень избытка воздуха с помощью органов управления, чтобы работать в диапазоне обедненной смеси, отвечая нормам выбросов, которые не требуют никаких отличий в конфигурации от базового блока. Использование нагнетателя воздуха для горения с переменной скоростью вместо традиционного демпфера приводит к снижению энергопотребления и уменьшению количества деталей, которые могут сломаться или выйти из строя. Конечный продукт имел безоговорочный успех в этой области.

Для получения дополнительной информации о программном обеспечении CFD посетите сайт www.fluent.com. Для получения дополнительной информации об Astec обращайтесь по электронной почте: [email protected].

Ваш партнер на дороге

Робототехника/автоматизация на выставке CONEXPO

Увеличение производительности с помощью нагревателей песка ADM, начиная с 90–210 тонн в час

3 90 Человек за рулем Les. Что это может означать для будущей инфраструктуры?

Самая быстрая и точная программа взлета земляных работ

InSite Elevation Pro предлагает самое быстрое решение в отрасли, поэтому вы можете делать ставки на большее количество рабочих мест с тем же персоналом. После того, как предложение будет выиграно, Elevation Pro предоставит вам инструменты для создания моделей управления машинами с помощью GPS без необходимости использования сложной программы САПР.

После того, как предложение будет выиграно, Elevation Pro предоставит вам инструменты для создания моделей управления машинами с помощью GPS без необходимости использования сложной программы САПР.

3 Важные выводы из Ежегодника NAPA за 2023 год

На ежегодном собрании Национальной ассоциации производителей асфальтовых покрытий в этом году в Майами, штат Флорида, на различных сессиях, комитетах и встречах в ходе пятидневного мероприятия в Саут-Бич были подняты некоторые общие темы.

2023 Состояние дорожно-строительной отрасли: Зеленая мечта

Год действия IIJA и несколько месяцев после принятия Закона о снижении инфляции, отрасль все еще пытается решить проблемы с нехваткой рабочей силы, даже если цепочка поставок и материалы проблемы видели некоторые улучшения. Полный отчет читайте здесь!

Увеличьте производительность с помощью нагревателей песка ADM производительностью от 90 до 210 тонн в час

Нагреватели песка ADM эффективно нагревают песок для контроля температуры смеси, улучшения качества смеси и снижения энергозатрат и трудозатрат на производство зимнего бетона.

45 грантов, присужденных для программы восстановления исторических сообществ

28 февраля Министерство транспорта объявило победителей на общую сумму 185 миллионов долларов США в виде грантов, выбранных из проектов воссоединения, представленных по всей стране. Предложения варьировались от полного удаления шоссе, преобразования дороги и установки колпаков или мостов.

Hot Mix Pavement News: март 2023 г.

Обзор последних новостей, бизнес-движений и событий, влияющих на отрасль обслуживания дорожных покрытий.

Путь к максимально возможному подключению на строительной площадке

Подключение к дорожному строительству включает в себя широкополосный доступ в Интернет, технологию LiDAR на дорогах, подключенное оборудование и рабочие площадки.

«Строим лучшие дороги» в центре внимания выставки BOMAG CONEXPO

Благодаря сочетанию новых экологичных машин, интеллектуального оборудования и других передовых технологий компания BOMAG сосредоточила свое внимание на большой выставке на строительстве дорог. На их стенде будет представлено более 40 машин.

На их стенде будет представлено более 40 машин.

Что нужно знать каждому в асфальтовой промышленности о EPD

Если вы производитель, асфальтоукладчик или даже специалист по техническому обслуживанию, Джозеф Шакат, директор NAPA по устойчивым тротуарам, хочет, чтобы вы были на шаг впереди, когда речь идет об экологически чистой продукции. Декларации.

Ваш партнер в пути

Избегайте штрафов и переделок, сокращая время простоя на стройплощадке. Стабилизируйте качество своих работ по укладке и уплотнению за счет эффективной укладки и высокой производительности.

3 Важные выводы из Ежегодника NAPA за 2023 год

На ежегодном собрании Национальной ассоциации производителей асфальтовых покрытий в этом году в Майами, штат Флорида, на различных сессиях, комитетах и встречах в ходе пятидневного мероприятия в Саут-Бич были подняты некоторые общие темы.

Компания Trimble фокусируется на решениях по трем основным темам на выставке CONEXPO

Ожидается, что подключенные технологии будут играть важную роль на крупной строительной выставке в этом году, поскольку анализ данных и автоматизация продолжают приобретать все большее значение и ценность для подрядчиков всех размеров. Trimble объявляет здесь о своих трех основных направлениях.

Trimble объявляет здесь о своих трех основных направлениях.

Astec представит новые решения для дорожного строительства на выставке CONEXPO 2023

В преддверии выставки CONEXPO/CON-AGG 2023 компания рассказала о своих предложениях для подрядчиков.

Superior Industries продемонстрирует 250 тонн оборудования на выставке CONEXPO

По крайней мере, восемь продуктов будут совершенно новыми и впервые будут представлены на выставке.

Bobcat объявляет о планах на CONEXPO

Bobcat планирует выпустить новые продукты, технологии и продемонстрировать свою линейку на выставке CONEXPO 2023.

Увеличьте производительность с помощью нагревателей песка ADM производительностью от 90 до 210 тонн в час

Нагреватели песка ADM эффективно нагревают песок для контроля температуры смеси, улучшения качества смеси и снижения затрат энергии и труда на производство зимнего бетона.

Microsoft Word — 476hernandez.docx

%PDF-1.6

%

1 0 объект

>>>]/OFF[]/Order[]/RBGroups[]>>/OCGs[6 0 R]>>/Pages 3 0 R/StructTreeRoot 7 0 R/Type/Catalog>>

эндообъект

5 0 объект

>/Шрифт>>>/Поля[]>>

эндообъект

2 0 объект

>поток

2015-04-25T11:23:06+02:002015-04-25T11:23:06+02:002015-04-25T11:23:06+02:00PScript5.