Какие диски лучше на лето: литые или штампованные?

Какие диски лучше на лето: литые или штампованные? — СтатьиГлавная

—

Статьи

— Какие диски лучше на лето: литые или штампованные?

Содержание

Есть всего несколько факторов, которые влияют на водителя при выборе дисков как правило, это стремление к надежности, или к наружной эстетике.

Где-то между ними находится третий фактор цена. Нередко именно она становится решающей. Однако тот, кто предпочитает практичность за небольшие деньги обычно выбирает штампованные диски, а кого заботит внешний вид автомобиля склоняются к литым.

Давайте рассмотрим технические характеристики каждого вида дисков, а также определим, что лучше всего подойдет для сезона весна-лето.

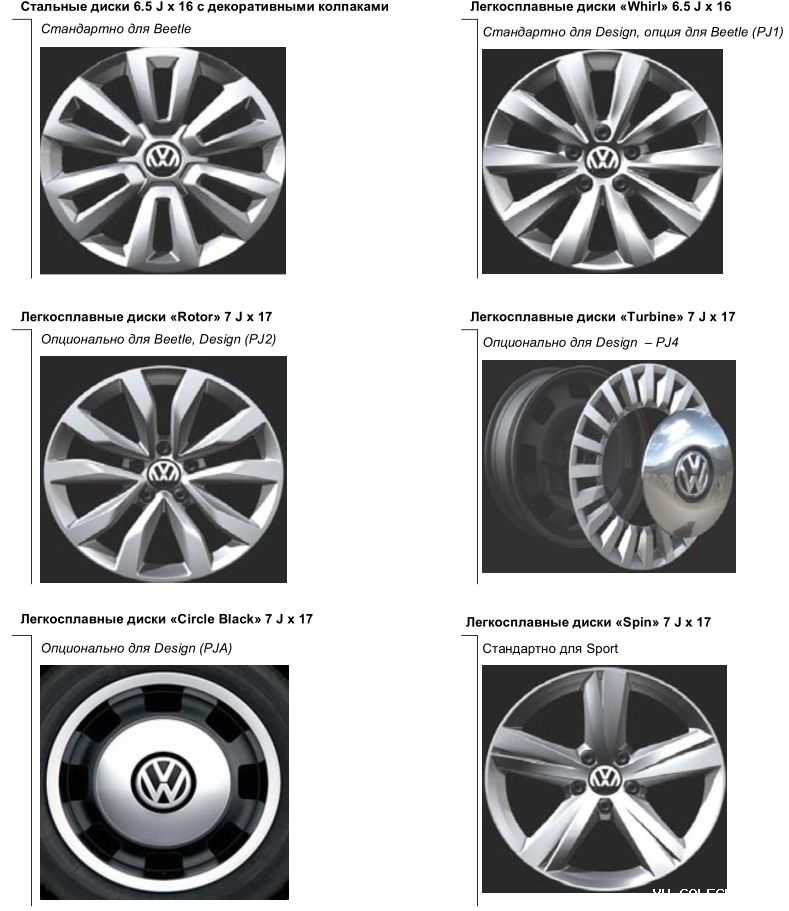

Литые диски

Данный тип дисков в простонародье называют «титанками».

Они сразу меняют облик авто, делают его по-настоящему уникальным, заявляя о высоком статусе владельца. Также они достаточно прочные, но легко подвержены механическому воздействию и перепадам температур.

Штампованные диски

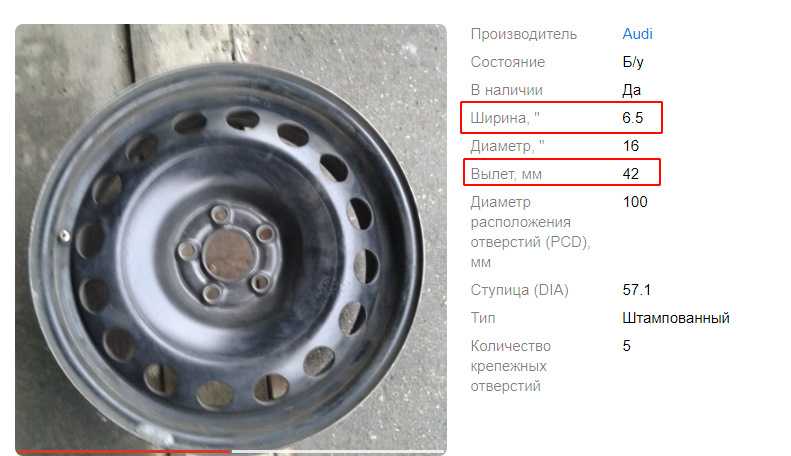

Технология изготовления дисков достаточно простая и дешевая. Штампованные диски производятся из литого листа металла, разрезаются по форме и две части свариваются друг с другом. Данный тип дисков отличается повышенными эксплуатационными характеристиками, они прочные и менее подвержены деформации. После механических повреждений они легко ремонтируются без применения сложного оборудования.

В их изготовлении акцент делается на износостойкости и практичности, но от этого страдает эстетический вид диска они менее стильные и более массивные.

Основные различия

Практичность. Литые диски отличаются высоким качеством, которое достигается за счет особой технологии производства.

Однако, обратите внимание, если литые диски повредятся, их сложно и дорого реставрировать и, скорее всего, придется приобретать целый комплект новых, а штампованные диски очень легко заменить поштучно.

Из-за легкого веса литые диски меньше воздействуют на узлы и агрегаты подвески, а также значительно снижают уровень шума.

Положительная сторона есть и у штампованных дисков. Они поглощают энергию колебаний и не деформируют подвеску.

Тормозная система. Дизайн литых дисков зачастую открытый, благодаря чему она хорошо охлаждается. Штампованные диски сделаны из цельнометаллического корпуса и практически не имеют открытого пространства. Из этого следует, что тормозная система хуже продувается встречными потоками воздуха.

Дизайн дисков. Если вы хотите подчеркнуть свой стиль и индивидуальность, выделить свой автомобиль, то литые диски отличный вариант. Штампованные диски не подчеркнут красоту автомобиля, однако, при поломке их легко заменить, что не скажешь о литых моделях.

Если вы хотите подчеркнуть свой стиль и индивидуальность, выделить свой автомобиль, то литые диски отличный вариант. Штампованные диски не подчеркнут красоту автомобиля, однако, при поломке их легко заменить, что не скажешь о литых моделях.

Износостойкость. Литые диски меньше подвержены коррозии и ржавчине благодаря особому сплаву. Покрытие штампованного диска следует чаще проверять, протирать, избавляться от ржавчины и царапин на ранних сроках, чтобы не доводить до коррозии.

Какие диски выбрать?

Резюмируя все вышесказанное, остановимся на основных моментах, руководствуясь которыми стоит выбирать тип дисков:

- Проанализируйте условия эксплуатации автомобиля асфальтированная дорога, бездорожье или грунт.

- Изучите техническую характеристику автомобиля, узнайте какие колеса лучше подходят для конкретной марки и класса.

- Стоит ориентироваться на климатические условия температуру, влажность, осадки и т.д. Имейте ввиду, что в летнее время предпочтительнее будет выбрать литые диски, так как их конструкция будет снижать перегрев тормозной системы при высокой температуре воздуха.

Диски на зиму: какие лучше

Теплая погода сменяется холодами, дорожное покрытие покрывается льдом, снегом, грязью и посыпается различными химикатами, чтобы предотвратить скольжение. Водители стараются вовремя сменить летние шины на зимние, и практически всегда возникает вопрос, какие диски лучше на зиму? Подходят ли литые или кованые, или нужно выбирать стальные диски? Вопрос очень спорный и каждого водителя есть свое мнение. Эксперты также не могут дать однозначного ответа, поэтому постараемся детально проанализировать каждую ситуацию и выяснить, в каком случае лучше сталь, а когда рекомендуется литье.

Факторы, влияющие на выбор дисков

Необходимо учитывать климат, погодные условия, стиль езды. Если часто приходится ездить по городу, по очищенным дорогам, не выезжая в пригород, где возможно механическое повреждение диска из-за скрытых под снегом ям и неровностей, то литые диски справятся с нагрузкой. Бытует мнение, если нужно регулярно выезжать за город, если нет гарантии, что под снежным покровом нет ям, то стальные диски — более практичный вариант. В случае повреждения или незначительной деформации их можно реставрировать, иногда даже самостоятельно.

Бытует мнение, если нужно регулярно выезжать за город, если нет гарантии, что под снежным покровом нет ям, то стальные диски — более практичный вариант. В случае повреждения или незначительной деформации их можно реставрировать, иногда даже самостоятельно.

При выборе дисков учитывается стиль езды. Аккуратным водителям, редко выезжающим за пределы города, можно на зиму и литые диски поставить. Любителям скорости и экстремального вождения литые модели с приходом зимы теряют свою актуальность.

Температура воздуха и уровень выпадения осадков также оказывают влияние на выбор. Если мягкая зима, выпало небольшое количество осадков и дороги не покрыты ледяной коркой, то можно кататься на литых дисках, но всегда нужно помнить о том, что в любой момент погода может измениться.

Водителю не следует забывать и о стоимости ремонта в случае, если придется восстанавливать диски, или полностью осуществлять замену.

Преимущества штампованных дисков зимой

Главное преимущество – цена. Они считаются наиболее дешевым вариантом и в плане покупки новых, и ремонта.

Они считаются наиболее дешевым вариантом и в плане покупки новых, и ремонта.

Штампованные диски можно поменять в любом магазине или автосервисе. Также не составит труда восстановить их в случае повреждения.

Некоторые водители самостоятельно реставрируют диски, влетев в яму, и погнув диск. Но специалисты категорически не рекомендуют подобных радикальных мер, так как после восстановления требуется балансировка.

Недостатки стальных дисков в зимний период времени

Во-первых, утверждение, что литые диски более хрупкие, чем стальные – миф. Штампованные тоже часто гнуться и требуют ремонта. В этом случае нельзя однозначно утверждать, что те или иные выдерживают большие нагрузки. Так как здесь должны учитываться факторы, описанные выше (погода, состояние дорог и стиль вождения).

Зимой коммунальные службы посыпают покрытие специальными химическими средствами, чтобы уменьшить скольжение. Но все средства, используемые для улучшения состояния дорог, негативно сказываются на состоянии колес. Соляные смеси способствуют образованию ржавчины на поверхности дисков. Возможно, за одну зиму с ними ничего не случится, но уже через два-три сезона водитель столкнется с новой проблемы – ржавчиной.

Но все средства, используемые для улучшения состояния дорог, негативно сказываются на состоянии колес. Соляные смеси способствуют образованию ржавчины на поверхности дисков. Возможно, за одну зиму с ними ничего не случится, но уже через два-три сезона водитель столкнется с новой проблемы – ржавчиной.

При сильном снегопаде авто постоянно сталкивается с необходимостью «пробивать» себе дорогу, а если к этому добавить тяжелый вес, то потребуется больше топлива, его расход резко увеличится.

Если одеты бескамерные шины, то в случае деформации диска ее может спустить, тогда не обойтись без запаски или надежды на то, что рядом можно отыскать автосалон.

Устанавливая штампованный диск на зиму, обязательно нужно следить за правильностью балансировочного груза на ободе, чтобы внутрь не попадали вода, снег и грязь. Это может привести к порче резины, даже корд колеса может прогнить, если вовремя не исправить ситуацию.

Некоторые водители считают, что штампованные диски в сочетании с зимней резиной будут смотреться не модно, забывая о своей безопасности. Если все проанализированн

Если все проанализированн

Литые диски в зимнюю погоду: плюсы

Неоспоримым преимуществом является легкий вес «литья». Зимой это огромный плюс, ведь водителю приходится часто маневрировать и выкручиваться из-за непогоды на дороге. Даже во время заносов расход топлива не увеличивается, так как диски не забирают на себя лишнюю нагрузку.

Литые диски изготавливаются преимущественно из алюминия, а это позволяет им не вступать в реакцию с различными солевыми растворами, высыпаемыми на дорогу коммунальными службами.

Ценители красоты и эстетичного вида, скорее всего, выберут литые диски, они куда симпатичнее смотрятся, чем стальные штампованные.

Не все так привлекательно, как кажется. Необходимо учитывать и некоторые отрицательные стороны литых дисков перед тем, как их установить.

Минусы литых дисков для зимних колес

Самый главный недостаток – цена. Стоимость выше штампованных дисков, но выбирая между красотой и экономией, редко кто-то останавливается перед стоимостью. Поэтому на популярности дисков их высокая цена не сказалась даже в зимнее время года.

Если установить эксклюзивные диски, то лучше иметь запасной вариант, планируя использовать их в зимнее время, особенно по «некачественным» дорогам. При сильном ударе или в случае аварийной ситуации они уже не подлежат ремонту. Диски в таких случаях не гнутся, а лопаются. При температурах ниже 20 градусов риск появления трещины вырастает.

Кованые диски зимой

Их не менее часто используют в зимние месяцы. Единственным весомым недостатком можно назвать стоимость. С практичной точки зрения они выигрывают перед штампованными и литыми, так как в них объединены преимущества и первых, и вторых. Они хорошо перенесут удары, даже сильные, их можно ремонтировать, и можно не переживать относительно низких температур.

Выводы каждый водитель делает самостоятельно. Рассматривая экономный вариант, устанавливают стальные диски, для езды по хорошим дорогам без ухабов и при средней температуре воздуха зимой не ниже 20 градусов – литые подойдут. Для тех, кто всегда хочет быть «на высоте» отлично подходят кованые.

Что лучше штампы или литье. Какие диски лучше

Озадачился вопросом апгрейда базовых дисков на что-то новое, покрасивее? Вы любите проезжать автомобили на красивых литых дисках, но слышали о них много минусов. Что ж, поговорим о том, что лучше: литье или штамповка. Возможно, это позволит вам сделать выбор. Для начала технические моменты и их особенности для каждого типа колесных дисков.

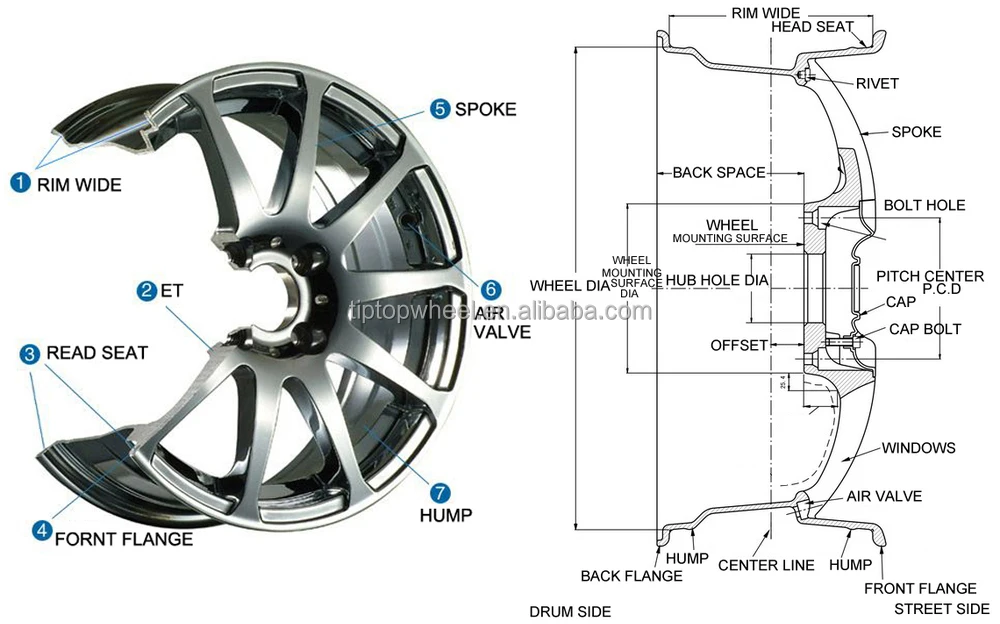

Колесо Высокое качество требует наличия всех трех элементов: легкости, жесткости и прочности. Если обод жесткий, он будет сопротивляться деформации, когда на него действует сила. Хотя металл считается «твердым», металл имеет тенденцию деформироваться при приложении силы и возвращаться к своей первоначальной форме при снятии силы. Жесткость часто путают с прочностью, но это не так, потому что прочность является мерой склонности к разрушению. Чтобы получить максимальную отдачу от современных высокопроизводительных шин, колеса должны иметь высокую жесткость, чтобы поддерживать надлежащее соединение между шасси и шинами.

Жесткость часто путают с прочностью, но это не так, потому что прочность является мерой склонности к разрушению. Чтобы получить максимальную отдачу от современных высокопроизводительных шин, колеса должны иметь высокую жесткость, чтобы поддерживать надлежащее соединение между шасси и шинами.

Чем литье отличается от штамповки?

Штамповка или правильнее — стальные диски.

Изготавливаются из черного проката (штампованные), после чего грунтуются и при необходимости красятся и лакируются, о покраске дисков своими руками читаем далее. Для производителя такие диски просты в изготовлении и недороги. В результате они могут предложить такие диски конечному потребителю по низким ценам. Это их первое преимущество.

Материал, из которого они изготовлены

С другой стороны, колеса с низкой жесткостью могут легко деформироваться под нагрузкой шин. Как увеличить жесткость колес? Поскольку колеса изготовлены из алюминиевого сплава, использование другого метода производства не влияет на жесткость колеса. Это связано с тем, что все алюминиевые сплавы, используемые для ковки и литья, обладают одинаковыми свойствами материала с одинаковой жесткостью.

Это связано с тем, что все алюминиевые сплавы, используемые для ковки и литья, обладают одинаковыми свойствами материала с одинаковой жесткостью.

Сравнение кованого алюминиевого сплава и литого алюминиевого сплава. Вы можете подумать, что в процессе ковки создаются более прочные материалы. Однако при измерении модуля Юнга кованых и литых алюминиевых сплавов он практически не отличается от обоих методов. Кованые и литые алюминиевые сплавы практически одинаковы по удельному весу. Так что если делать колеса точно такой же формы методом ковки и литья, вес этих колес должен быть одинаковым. В чем преимущество процесса ковки? Это способность производить более высокую прочность материала.

Теперь о минусах. Первая – это коррозия (используемая сталь ей подвержена, увы!). И второе — меньше динамика при разгоне (все стальные диски тяжелые).

Литые или легкосплавные диски.

Изготавливаются литьем из сплавов с использованием алюминия. Формы для литья можно использовать самые разные, в общем — конструкторам есть где разгуляться. Алюминиевые сплавы легче стали, но из-за того, что алюминиевому сплаву нужен больший объем, чем стали, для создания жесткости при производстве обода, поэтому выигрыш в массе не так велик, как заявляют продавцы.

Алюминиевые сплавы легче стали, но из-за того, что алюминиевому сплаву нужен больший объем, чем стали, для создания жесткости при производстве обода, поэтому выигрыш в массе не так велик, как заявляют продавцы.

Вообще говоря, по сравнению с литьем кованый материал превосходит его по пределу текучести и прочности на растяжение. Однако, как бы ни была велика прочность материала, она не может оправдать чрезмерную потерю веса. Даже при достаточной прочности материала, если колеса не обладают жесткостью, они не могут нормально работать даже с шинами с высокими эксплуатационными характеристиками.

Попробуем оправдать литые диски!?

Сплав быстро закаливается и затвердевает, начиная со стороны диска, создавая более тонкую структуру металла, значительно повышая прочность на растяжение, предел текучести и относительное удлинение. Этот процесс прядения создает «металлический флюс» в металлической структуре алюминиевого сплава, который аналогичен свойствам металла, наблюдаемым в процессе ковки.

Также легкосплавные диски чуть лучше выдерживают удары, чем стальные, но если они все же повреждены, то шансов на их восстановление гораздо меньше, чем в ситуациях со стальными дисками. В итоге легкосплавные диски очень хорошо смотрятся за счет разнообразного внешнего вида и самого материала, это их главный плюс. И главный минус – это их стоимость, которая во много раз больше по сравнению со штампованными дисками.

Этот гибридный процесс литья и ковки придает материалу колеса высокую прочность, делая стоимость изготовления более доступной по сравнению с коваными колесами. Кроме того, это дает больше свободы в дизайне лицевой стороны колеса. Структурные способности стоят за лучшими колесами.

Ответ: способность Энкея к дизайну. Чтобы сохранить высокую жесткость при большой силе, необходимо увеличить площадь поперечного сечения колеса в направлении, противоположном приложенной силе. К сожалению, чем больше эта площадь, тем тяжелее будет колесо. Однако, если компоновка, форма поперечного сечения спиц и профиль обода спроектированы правильно, колесо может сохранять высокую жесткость и без него. добавление веса.

добавление веса.

Заключение.

С описанием производства и особенностей вроде бы все понятно. Теперь о том, что выбрать: штамповку или литье. Тут, как говорится, дело вкуса и кошелька. По сути, оба типа дисков технологически мало чем отличаются, и владелец обычного автомобиля вряд ли почувствует преимущества в меньшей массе отливки без претензий на спортивность. Так что если вы эстет и готовы тратить деньги на создание какого-то совершенства ради ощущения удовлетворения от внешнего вида каждого элемента своего автомобиля, литые диски – это то, что вам нужно.

Кастинг: что лучше? Это то, что меня спрашивали много раз. Чтобы правильно исследовать ответ, давайте сначала рассмотрим процесс каждого из них. Ковка и литье — это два совершенно разных способа производства. Когда что-то отливают, материал нагревают выше температуры плавления и заливают в форму, где он затвердевает. Когда что-то выковывается, оно физически вставляется в форму, оставаясь твердым, даже если его часто нагревают.

Как ведут себя зимой литые и штампованные диски?

Другими словами, поковки обычно лучше подходят для кандалов. Основы почему довольно просты. Когда вы плавите металл, чтобы отлить его, размер зерна может быть увеличен. Когда он остывает до твердого состояния, структура зерна становится более хаотичной, что снижает его прочность.

Ну а если автомобиль для вас пока только средство передвижения из пункта А в пункт Б, и вас мало волнует его внешний вид, то не заморачивайтесь покупкой литых дисков, обычные стальные диски для вас. Эти деньги лучше потратить на дополнительный комфорт или систему безопасности при покупке автомобиля, и в этом случае простые стальные диски можно закрыть пластиковыми колпаками.

Но насколько ковка лучше литья?

В этой статье сравнивается один тип продукта, изготовленный в обоих направлениях. Прочность кованых деталей на 26% выше, чем у литых. Кованые детали имеют на 37 % более высокую усталостную прочность, что в шесть раз увеличивает усталостную долговечность. Предел текучести — это мера того, какую нагрузку может выдержать скоба, прежде чем она начнет деформироваться. Площадь кованых деталей уменьшилась на 58% после разрушения. Литые детали уменьшили площадь всего на 6%. Это означает, что перед выходом из строя кованая деталь будет иметь гораздо большую деформацию.

Предел текучести — это мера того, какую нагрузку может выдержать скоба, прежде чем она начнет деформироваться. Площадь кованых деталей уменьшилась на 58% после разрушения. Литые детали уменьшили площадь всего на 6%. Это означает, что перед выходом из строя кованая деталь будет иметь гораздо большую деформацию.

- Это означает, что у вас может быть более прочная скоба для веса дна.

- Это означает, что кованые скобы прослужат дольше.

- Чугун имеет только 66% предела текучести кованой стали.

Чтобы проиллюстрировать это, взгляните на эти фотографии с нашего внутреннего тестирования.

Проблема выбора между стальными и легкосплавными дисками продолжает вызывать массу споров среди автомобилистов. Масла в огонь подливают производители, всячески рекламируя собственную продукцию с целью продажи. Поэтому сложились стереотипы о характеристиках изделий из разных металлов, не соответствующие действительности. Отсюда и цель данного материала- рассказать чем отличаются штампованные, кованые и литые диски, как их отличить друг от друга и какие лучше подходят для разных условий эксплуатации автомобиля.

Если вы висите над головой на кандале, разве вы не хотите, чтобы этот кандал предупредил вас, прежде чем он выйдет из строя? В следующем тексте будут изучены процессы пластического образования в металлах, их особенности и полезности в сфере промышленного производства. Его важность и оба изображения как полезные видео для вашего понимания.

Важность этих процессов заключается в том, что существуют многочисленные изделия и формы из металла и их массовое производство, что их высокий спрос зависит от хороших механических характеристик, которыми обладает материал, а также от его большой ковкости и пластичности.

Легкосплавные диски

Название «легкосплавные» было дано этим изделиям из-за свойств материалов, из которых они изготовлены. Это сплав легких металлов – алюминия и магния, для прочности и пластичности в него в небольших количествах добавляют титан и медь. Отсюда и второе название таких дисков – титановые. Существует 2 типа легкосплавных дисков:

Особенности литых и штампованных колес

Процессы формовки классифицируются по двум основным параметрам: рабочая температура и тип сырья.

Основными преимуществами холодной обработки являются: повышенная точность, меньшие допуски, лучшее качество поверхности, возможность получения желаемых свойств рулевого управления в конечном продукте и большая твердость детали. Он определяется как пластическая деформация металлического материала при температуре выше температуры рекристаллизации. Основным преимуществом горячей обработки давлением является получение практически неограниченной пластической деформации, которая также пригодна для формовки крупных деталей, поскольку металл имеет низкий предел текучести и высокую пластичность.

- литые;

- кованый (штампованный).

Эти 2 группы товаров отличаются друг от друга технологией изготовления, эксплуатационными свойствами и стоимостью. Чтобы понять, какой из них лучше, нужно более подробно рассмотреть производство дисков.

Так выглядят легкосплавные диски

Примечание. Торговые представители часто навязывают автолюбителям мнение, что в отличие от литых изделий кованые диски изготавливаются из невероятно прочных и дорогих металлов, чуть ли не из платины. На самом деле это миф, состав сплава для изготовления обеих групп изделий абсолютно одинаков. Соотношение основных и дополнительных металлов в расплаве производители могут немного изменить на свое усмотрение.

Полученные преимущества горячей обработки: большие изменения формы заготовки, меньшие усилия и напряжения, необходимые для деформации материала, возможность работы с металлами, разрушающимися при холодной обработке давлением, как правило, изотропные прочностные свойства и, наконец, нет упрочнения деталей из-за технологических процессов.

В этой характеристике отдельно различаются типы процессов и утилиты каждого из них. В этой группе есть ряд процессов, широко используемых на промышленном уровне, это штамповка, гибка и тиснение.

Это называется металлическим тиснением для механической операции, которая используется для изготовления отверстий в металлических листах. Для выполнения этой задачи используются от простых ручных механизмов до сложных механических прессов большой мощности. По следующей ссылке вы можете наблюдать за процессом перфорации в разных листах: штамповка.

О технологии производства

Как видно из названия, литые изделия изготавливаются путем заливки расплавленного металла в специальные формы (метод литья). Последовательность технологических операций выглядит так:

- Металлы — ингредиенты помещаются в печь, расплавляются и перемешиваются.

- Сплав подается в форму и заливается в нее специальным ковшом.

- После закалки заготовка вынимается из формы и направляется на механическую обработку. При этом структура обода и спиц уже сформирована, осталось только убрать лишний материал по краям и доработать отверстия под болты, а также отбалансировать диск.

- Последний этап — тестирование при определенных скоростных и ударных нагрузках.

В этом видео вы можете увидеть разные модели перфораторов для одного перфоратора. Основными элементами штампа являются штамп, имеющий форму и размеры отверстия, которое необходимо сделать, и штамп, в который штамп вставляется при сильном приводе от усилия, обеспечиваемого прессом, через эксцентриковый привод, имеющий и обеспечивающий сухое и сильное воздействие на лист. , что дает чистый разрез того же самого.

Детали режущего инструмента: Пробивной резец состоит из пуансона и гидравлического пресса, в котором он расположен. Удар или мачо: прижимает лист, чтобы он умер, разрезая его через зазор между ним и матрицей. Центрирующий штифт: выравнивает центр пресса с центром силы штампа. Он расположен на верхней поверхности верхней матрицы.

Робот перемещает только что отлитый диск на обработку

Ссылка. На заводах известных брендов процесс осуществляется в полностью автоматическом режиме на станках с ЧПУ, даже литье выполняется роботом.

Ручной труд практически исключен.

Плюсы и минусы литых изделий

Винтовые пружины вокруг: Прижать направляющую пластину к разрезаемой ленте, чтобы она не деформировалась при резке. Шаговая пластина или направляющая перфоратора: предотвращает перемещение листа перед перфорацией и обеспечивает правильное позиционирование относительно шкива и сердечника.

Матрица или гнездо: Закаленная часть, расположенная в нижней части штампа. Поверхность штампа определяет срок службы штампа, поскольку он имеет прямую часть, которая изнашивается по мере использования и должна быть отшлифована для поддержания хорошего качества продукции. Нижняя часть матрицы служит конструкцией и имеет коническую полость, позволяющую выходить цепям.

Фирменные кованые диски с ажурным узором вязки

Название «кованые» не совсем точно отражает способ производства этих дисков, так как они не куются, а выдавливаются из разогретого сплава на мощных гидравлических прессах. Алгоритм изготовления следующий:

Алгоритм изготовления следующий:

- Как и в предыдущем случае, в печи готовится сплав, из которого отливаются цилиндрические заготовки.

- Каждая заготовка проходит несколько операций прессования, где из нее формируется цельный обод колеса без спиц и отверстий.

- Изделия проходят 2 операции термической обработки — закалку (упрочнение сплава) и отпуск для снятия внутренних напряжений в металле.

- С помощью механической обработки на различных станках в дисках делаются отверстия, вырезается рисунок спиц, удаляются излишки материала по краям и проводится балансировка.

- Испытания проводятся на специальном оборудовании при критических нагрузках.

Примечание. Так развеялся второй миф – что из-за технологии изготовления кованые диски не могут похвастаться разнообразным дизайном. На фрезерных станках с ЧПУ любой, даже самый сложный рисунок можно вырезать в теле заготовки.

Чем литье отличается от штамповки?

Подвеска: закаленная и отпущенная деталь, которая предотвращает возможные вмятины, возникающие при непрерывных ударах или ударах, возникающих при высечке.

Направляющие ремня: ориентируйте лезвие так, чтобы оно оставалось ровным для требуемой работы.

Свойства штампованных стальных дисков

Отмирание цветов и растений. При штамповке штампы используются парами. Меньшая головка или клин вставляется в большую головку или умирает. Формируемый металл, который обычно представляет собой вырезанный лист или заготовку, помещается на штамп на печатном столе. Клин устанавливается на поршень пресса и опускается под действием гидравлического или механического давления.

Плюсы и минусы литых изделий

Главным преимуществом литых дисков является их привлекательный внешний вид, который делает автомобиль любого возраста и марки намного красивее. А выбор изделий по конфигурации и количеству спиц невероятно широк. Это основная причина, побуждающая автолюбителей менять стальные колесные диски на легкосплавные.

Что дает малый вес колеса?

Самыми простыми являются сверла, используемые для сверления отверстий в заготовке. Вырубные штампы используются для штамповки определенной формы на металлической фольге для последующих операций. Гибочные и гибочные головки предназначены для выполнения простых или сложных сгибов на заготовке.

Вырубные штампы используются для штамповки определенной формы на металлической фольге для последующих операций. Гибочные и гибочные головки предназначены для выполнения простых или сложных сгибов на заготовке.

Штампы используются для создания полых форм. Для достижения уменьшенной площади в полой области, такой как шейка винтовочного патрона, используются специальные штампы для обжатия. Когда готовая деталь должна иметь выступы внизу или в центре, часто используются гидравлические штампы. В них клин заменяется поршнем, который вводит в форму воду или масло под давлением, что заставляет металл изгибаться относительно матрицы.

Другие преимущества также имеют значение, но они носят технический характер:

- уменьшенная масса изделий дает меньший расход топлива и повышает управляемость автомобиля;

- по той же причине улучшается динамика разгона автомобиля, а тормозной путь сокращается; изделия

- изначально сбалансированы по технологии производства;

- долгий срок службы.

Из перечисленных положительных моментов только долговечность и сбалансированность легкосплавных дисков действительно заметны, когда автовладелец меняет шины в шиномонтаже. Улучшение управляемости и динамики разгона может почувствовать только опытный водитель, а изменение расхода топлива настолько незначительно, что вообще не заметно (0,1-0,2 литра на 100 км). Так что красота превыше всего. легкосплавные диски, и только потом оцениваются их технические параметры.

Сложно отказать себе в покупке таких красивых дисков, когда есть возможность.

Теперь о недостатках:

- Изделия боятся сильных и резких ударов. Трещина появляется в самом тонком месте или там, где внутри металла образовалась воздушная оболочка. Производители утверждают, что литье не подлежит ремонту.

- Цена изделия выше, чем у стальных штампованных дисков. Из-за разницы в ценах разница может составлять от 50 до 200%. Литые диски

- нельзя использовать на фургонах и легких грузовиках, так как они не рассчитаны на такие нагрузки.

- Операции по обслуживанию таких изделий на шиномонтаже (смена шин, балансировка) стоят дороже.

Трещина припоя, полученная от удара

Ссылка. В странах постсоветского пространства существует множество мастерских, где специалисты привыкли запаивать трещины алюминиевого литья. Но такой ремонт нельзя назвать полным, и восстановленные диски нельзя ставить на переднюю ось автомобиля.

Преимущества и недостатки кованых дисков

Существенным и единственным недостатком кованых дисков является высокая стоимость, превышающая литье в 2-5 раз в зависимости от производителя. Но за эти деньги вы получите такие преимущества:

- надежность и долговечность; прочность

- , прессованный обод прослужит столько же, сколько и сам автомобиль;

- малый вес изделия (даже по сравнению с литьем), что улучшает поведение автомобиля на дороге и снижает расход топлива.

Благодаря прессованию и закалке при изготовлении таких дисков металл не имеет скрытых оболочек и приобретает повышенную прочность, поэтому ударные трещины возникают крайне редко. Кроме того, спицы изделия можно сделать более тонкими и ажурными, придав конструкции колеса дополнительную легкость и красоту. Вот за что вы платите деньги, когда покупаете кованое колесо.

Кроме того, спицы изделия можно сделать более тонкими и ажурными, придав конструкции колеса дополнительную легкость и красоту. Вот за что вы платите деньги, когда покупаете кованое колесо.

Как делают легкосплавные диски — видео

Стальные штампованные диски — секрет популярности

Более 60% всех автомобилей на территории постсоветских стран оснащены дисками из листа углеродистой стали. Подавляющее большинство этих машин комплектуются такими колесами с завода, так как они дешевле других. Исключение составляют автомобили в комплектации «люкс» или элитные марки, которым «штамповка» откровенно не подходит по внешнему виду.

Гнутые штамповки можно успешно прокатывать и выравнивать

Самым ценным преимуществом при движении по нашим дорогам является высокая ремонтопригодность штампованных дисков и способность поглощать удары. В сочетании с невысокой стоимостью эти особенности делают традиционные железные диски наиболее привлекательными в глазах обычных пользователей. Чтобы понять, как формируется их стоимость, не помешает ознакомиться с технологией изготовления таких изделий.

В сочетании с невысокой стоимостью эти особенности делают традиционные железные диски наиболее привлекательными в глазах обычных пользователей. Чтобы понять, как формируется их стоимость, не помешает ознакомиться с технологией изготовления таких изделий.

Изготовление штамповкой

Для изготовления железных дисков используется толстолистовая сталь. Из него вырезают заготовки двух видов – круг и полосу, отправляют на дальнейшую обработку. Процесс выглядит так:

- На гидравлическом прессе из стального круга штампуется сердцевина будущего диска с отверстиями под болты и технологическими отверстиями.

- Полоса направляется на вальцы, где изгибается в форму цилиндра. Концы листа свариваются между собой, после чего шов зачищается.

- Гидравлический пресс выдавливает из цилиндра готовый обод, затем в нем просверливается отверстие под клапан.

- Оба элемента соединяются сваркой, затем покрываются грунтовкой и окрашиваются.

После воздействия пресса стальной круг превращается в среднюю часть обода

При изготовлении штампованных изделий не используются дорогие станки с ЧПУ и печи, поэтому энергозатраты значительно ниже. Отсюда и низкая цена конечного продукта.

Отсюда и низкая цена конечного продукта.

Обод приварен к средней части

Видео процесса штамповки сборки

Слабые стороны стальных колес

По сравнению с привлекательными легкими изделиями из алюминиевого сплава, кованые диски теряют внешний вид, что часто является причиной заменяя их. Пластиковые декоративные колпаки, вечно теряющиеся на ухабах наших дорог, не решают вопроса, и владельцу автомобиля приходится покупать новые.

Для справки. Чтобы колпаки не слетали с колес, многие водители крепят их к дискам пластиковыми хомутами для проводов. Это помогает, хотя и несколько портит внешний вид автомобиля.

Оригинальные колпаки Volkswagen стоят баснословных денег, но из-за хорошего крепления теряются реже.

Есть и другие негативные моменты в эксплуатации «штамповок»:

- из-за большого веса колес управляемость машины хуже, а расход топлива выше;

- увеличен тормозной путь; изделия из штампованного железа

- не могут похвастаться хорошей сбалансированностью; Металл

- ржавеет, поэтому требует ухода.

Судя по статистике, перечисленные недостатки не слишком беспокоят большинство российских водителей. Опять же, некоторые негативные моменты неверно интерпретируются продавцами. Например, утверждение о том, что сталь может сгнить за 2 года и диск станет непригодным для дальнейшего использования, является голословным. Чтобы довести металл до такого состояния, потребуется срок в два раза больший, а при своевременном уходе изделие прослужит не меньше легкого сплава.

Примечание. Существует миф, что краска штампованных дисков легко царапается и быстро портится, а легкосплавную поверхность невозможно повредить. Вторая часть утверждения неверна, легкосплавные диски тоже можно поцарапать, но покрасить их гораздо сложнее.

Выбор типа колесных дисков лучше выполнять по трем критериям:

- в зависимости от условий эксплуатации машины;

- класс и марка автомобиля;

- Активная езда в холодное или теплое время года.

Совет. Если вы рассчитываете круглогодично пользоваться одним комплектом дисков, то с учетом российских дорожных условий лучше не рисковать и поставить стальную «штамповку».

Идеальный вариант — иметь 2 комплекта дисков, использовать их в теплое и холодное время года. Для летней езды по асфальту отлично подойдут легкосплавные диски, а вот на зиму нужно ставить штампованные. Проблема в гололёде, который появляется на асфальте из-за неубранного снега, из-за чего ровная дорога покрыта сплошными выбоинами. Тот же мороз по краям проезжей части легко поцарапает ваши красивые титановые колеса при выезде на обочину или приближении вплотную к бордюру.

При выборе комплекта новых дисков не помешает учесть и другие рекомендации:

- Не стоит раскошеливаться и покупать легкосплавные изделия, если вы едете по полям на внедорожнике. И наоборот, элитные автомобили, эксплуатируемые на ровных дорогах, штамповать не стоит, это выглядит предосудительно.

Кованые диски

Кованые диски - подходят для любой легковой машины и различных условий езды, кроме откровенного бездорожья.

- Не пытайтесь ставить легкосплавные диски на микроавтобус, находящийся в коммерческой эксплуатации, рискуете их быстро испортить.

При выборе кованых изделий возникает закономерный вопрос — как отличить их от литья с внешним сходством. Ведь недобросовестный продавец может подсунуть вам более дешевый товар по цене кованых дисков. Для этого есть несколько советов:

- Ковать легче, чем отливать. Например, кованый обод диаметром 15 дюймов весит не более 5 кг, а литой – 7-8 кг.

- На штампованных изделиях, обработанных фрезерными станками, вы не найдете заусенцев или мелкого облоя по краям, как это бывает при литье.

- Как правило, надписи на литых дисках выступают над поверхностью, а на ковке углублены, потому что нанесены методом выдавливания.

- Если товар фирменный и сопровождается документами, то в спецификации кованых дисков вы найдете соответствующее английское слово — FORGED.

Совет. Существует множество исключений из этих правил, которые появляются при изучении продукции отечественных или китайских производителей. Оптимальный вариант – купить кованые диски в торговых точках с безупречной репутацией или у официальных дилеров.

Несмотря на многочисленные преимущества легкосплавных дисков, они не могут завоевать и половины российского рынка. Аналогичная ситуация наблюдается и в странах бывшего СССР, где штампованные изделия более актуальны и практичны, чем алюминиевые. Не следует ожидать изменения тенденции до тех пор, пока не произойдет резкое улучшение состояния дорог с твердым покрытием.

Пегги Фишер: Знайте различия в уходе за полированными колесами с покрытием

28 июня 2019 г. 13:37

Пегги Дж. Фишер

Пегги Фишер

Транспортная отрасль, безусловно, находится в переходном состоянии. Грузовики, автобусы, тягачи и прицепы разрабатываются с учетом экономии топлива, автоматизации и увеличения запаса хода.

В результате шины разрабатываются специально для типов операций и транспортных средств, для которых они предназначены, а также для повышения экономии топлива, а колеса производятся с учетом экономии топлива, грузоподъемности, технического обслуживания и внешнего вида.

Поскольку стремление к большей экономии топлива является одной из основных движущих сил индустрии грузоперевозок, коммерческие автопарки переходят на алюминиевые колеса, потому что они легче (около 1200 фунтов на 18-колесном транспортном средстве), чем стальные.

Более легкие автомобили улучшают сопротивление качению и снижают расход топлива. С 1980-х годов, когда грузовые перевозчики впервые начали использовать алюминиевые колеса, их распространение возросло. К 2000 году на алюминиевые диски приходилось 50 процентов рынка.

Сегодня их доля выросла примерно до 65 процентов. Этот рост будет продолжаться по мере того, как электромобили, для которых требуются более легкие компоненты, чтобы увеличить запас хода на одной зарядке, а также автомобили, работающие на дизельном топливе и других альтернативных видах топлива, стремятся к большей экономии топлива.

Поскольку алюминиевые диски также улучшают внешний вид автомобилей и помогают сделать их блестящими и яркими, они являются фактором, который привлекает и удерживает водителей в отрасли, страдающей от нехватки водителей.

Так что, по всей вероятности, у вас будет растущая клиентская база, которая будет нуждаться в помощи, чтобы эти колеса выглядели хорошо.

Алюминиевые колеса требуют обслуживания. Они окисляются, изнашиваются фланцы обода и могут быть повреждены из-за перегрева тормозов, замерзших подшипников и езды на спущенных шинах.

Колесо Alcoa с обозначением DB.

Их блестящие поверхности могут стать тусклыми из-за дорожной грязи и других загрязнений, и их необходимо часто полировать, чтобы сохранить блеск. Поскольку их внешний вид привлекает многих водителей грузовиков, а постоянное техническое обслуживание — нет, производители алюминиевых колес разработали покрытия для этих колес, которые устраняют необходимость их полировки.

Эти колеса ни в коем случае нельзя полировать, так как это эффективно удалит покрытие. Поэтому важно, во-первых, знать разницу между полированным алюминиевым колесом и алюминиевым колесом с покрытием, а во-вторых, процедуры их правильной очистки.

Поэтому важно, во-первых, знать разницу между полированным алюминиевым колесом и алюминиевым колесом с покрытием, а во-вторых, процедуры их правильной очистки.

Первое, что нужно сделать, это найти маркировку производителя на колесе. Если эти маркировки неразборчивы, колесо следует вывести из эксплуатации, поскольку в соответствии с Федеральным стандартом безопасности транспортных средств (FMVSS) 120 они должны быть на всех колесах, эксплуатируемых на дорогах США.

Эти метки обычно находятся на штампе DOT на колесе или рядом с ним.

Arconic Inc. (ранее Alcoa Inc.) наносит наклейку Dura-Bright на диски с покрытием и ставит номер детали колеса, за которым следует DB (для Dura-Bright), чтобы указать, что колесо имеет покрытие.

Покрытие Accuride Corp. называется Accu-Shield. Колеса с этим покрытием идентифицируются наклейками Accu-Shield на ободах и штампованной информацией производителя, за которой следует SPC (стандартная полировка и покрытие) или XPC (дополнительная полировка и покрытие) в виде треугольного щитка.

Если эти номенклатуры не найдены, колесо полированное.

Затем тщательно осмотрите колесо на предмет повреждений или выхода из строя.

Некоторые алюминиевые диски поставляются с термонаклейкой. Если термоэтикетка указывает на то, что колесо подвергалось чрезмерному нагреву, или на колесе имеются другие признаки, такие как обесцвечивание, обугливание, растрескивание, ломкость или деформация в области седла обода, колесо следует вывести из эксплуатации.

Если шина снята с колеса, проверьте износ фланца обода с помощью измерителя износа борта обода. Любое отклоненное колесо должно быть помечено как непригодное к эксплуатации и отправлено на слом.

Колесо Accuride с обозначением SPC.

Далее, независимо от того, с каким типом алюминиевого диска вы работаете, перед предварительной мойкой он должен быть прохладным на ощупь (95°F / 35°C). Так что дайте колесам постоять и остыть, если они находятся на автомобиле, который только что въехал в ваш магазин.

Затем промойте колеса шлангом или мойкой высокого давления, чтобы распылить средство на поверхность колес и вокруг отверстий под шпильки. Если шина все еще установлена на колесе, соблюдайте осторожность при использовании мойки высокого давления, чтобы не повредить шину чрезмерно сильным потоком воды.

Предварительная мойка полированных алюминиевых дисков

После того, как колесо было промыто и удалены большие куски рыхлой грязи и мусора, используйте один из многих доступных на рынке очистителей для алюминиевых колес, которые растворяют грязь, жир, грязь. и тормозная пыль, скопившаяся на колесах.

Не используйте сильнодействующие моющие средства, щелочные или кислотные очистители для очистки алюминиевого колеса. Эти растворы могут травить поверхность алюминия и оставлять матовые участки. Перед применением чистящих химикатов убедитесь, что колесо имеет температуру окружающей среды.

Нанесите чистящее средство на поверхность колес, внутри отверстий для рук и вокруг отверстий для шипов. Периодически встряхивайте чистящее средство щеткой с мягкой щетиной (не проволочной щеткой), поливая водой. Очистите поверхность колес внутри ручных отверстий и отверстий для шпилек.

Периодически встряхивайте чистящее средство щеткой с мягкой щетиной (не проволочной щеткой), поливая водой. Очистите поверхность колес внутри ручных отверстий и отверстий для шпилек.

Если шина снята, очистите центр падения колеса универсальным чистящим средством и щеткой с жесткой щетиной.

Затем промойте колеса шлангом или мойкой высокого давления. При необходимости повторите этот процесс.

Невыполнение этого шага очистки может отрицательно сказаться на качестве полировки и окончательном внешнем виде круга, так как трение мусора о поверхность круга может поцарапать его.

Полировка алюминиевых колес без покрытия

Существует несколько способов полировки алюминиевых колес. Первый — вручную.

После того, как колесо было предварительно вымыто и высушено, нанесите на колесо неабразивную полироль для алюминия. Это можно наносить вручную и требует много втирания мягким чистым полотенцем из микрофибры.

Обязательно следуйте инструкциям на полироли. Большинству не следует позволять высохнуть на колесе. Чтобы предотвратить высыхание полироли, полируйте одну часть колеса за раз. Полировка одного колеса таким образом может занять от 20 до 30 минут.

Большинству не следует позволять высохнуть на колесе. Чтобы предотвратить высыхание полироли, полируйте одну часть колеса за раз. Полировка одного колеса таким образом может занять от 20 до 30 минут.

Промывка отверстий под болты.

Второй использует электроинструменты. После того, как колесо было предварительно вымыто, используйте неабразивное средство для полировки алюминия на колесе и пад с мягкой щетиной для полировки колеса. Это сокращает время полировки вдвое.

На рынке также имеется переносная машина для полировки колес, которую можно подкатить прямо к грузовику и отполировать колесо, что займет около 15 минут. Он полирует колесо, но не удаляет с него окисление.

Третий — машинная полировка алюминиевых дисков. Если вы уже ремонтируете стальные колеса на своем заводе по восстановлению протектора или в сервисном центре, вы можете также рассмотреть возможность приобретения роботизированной ячейки для полировки алюминиевых колес, если вы еще этого не сделали.

Шины не нужно снимать перед установкой колес на эти машины. Но если они есть, алюминиевые диски полностью реставрируются и реставрируются. Окисление сошлифовывается, и колеса полируются до блеска через 30-60 минут. Требуется очень небольшое участие оператора.

При скоростной полировке колеса могут подвергаться вымыванию отверстий под болты. Это состояние можно увидеть на полированной стороне колеса.

Проверьте неполированную сторону колеса, чтобы убедиться, что отверстия для болтов или ручные отверстия не размыты и не валяются. Это состояние не является неисправностью, требующей вывода колеса из эксплуатации, но это некрасиво.

Компания Accuride рекомендует после полировки колес использовать карнаубский воск для защиты полированных поверхностей колес, предотвращения коррозии и точечной коррозии, вызванных естественным загрязнением окружающей среды, а также для облегчения очистки и полировки в будущем.

В противном случае это предупреждение о том, что полированная поверхность будет восприимчива к водяным пятнам и/или точечной коррозии из-за загрязнителей окружающей среды. Если вы наносите карнаубский воск, используйте чистую, сухую хлопчатобумажную ткань, чтобы удалить излишки воска.

Если вы наносите карнаубский воск, используйте чистую, сухую хлопчатобумажную ткань, чтобы удалить излишки воска.

Очистка алюминиевых дисков с защитным покрытием

Хотя алюминиевые диски с защитным покрытием не полируются, может потребоваться их очистка для восстановления их блеска.

Чтобы очистить колеса с покрытием после того, как они остынут на ощупь (95°F), используйте шланг или моющую машину, чтобы тщательно промыть их, чтобы удалить как можно больше рыхлой, видимой грязи, песка и другого мусора. Это помогает предотвратить появление царапин и истирания в процессе очистки.

Индикаторы нагрева колес вторичного рынка.

Еще раз, если шина все еще установлена на колесе, соблюдайте осторожность при использовании мойки высокого давления, чтобы не повредить шину чрезмерно сильным потоком воды.

Затем обильно нанесите на поверхность колеса мягкое моющее средство, например, средство для мытья автомобилей или обычное средство для мытья посуды, с помощью распылителя, ткани из 100-процентного хлопка, чистой щетки с мягкой щетиной или губки.

Чтобы предотвратить травление или окрашивание алюминия из-за использования неподходящего чистящего раствора, используйте только не вызывающий коррозию, подходящий для алюминия, безопасный чистящий раствор. Никогда не используйте чистящие средства, содержащие фтористоводородную кислоту, или абразивные инструменты и губки для мытья посуды (например, 3M Scotch-Brite), поскольку они удалят защитное покрытие. Не допускайте высыхания мыла на поверхности колеса.

Наконец, тщательно промойте колесо чистой водой, чтобы удалить остатки мыла и грязи. Если вы хотите высушить колесо, обязательно используйте мягкую чистую ткань.

Не используйте полироли или воск для алюминиевых дисков с покрытием. Их отделка будет сохранять яркую и блестящую поверхность в течение многих лет без необходимости специальной полировки.

После полировки или очистки любого алюминиевого колеса еще раз осмотрите клеймо DOT, чтобы убедиться, что оно разборчиво. Если наклейка с подогревом удалена с колеса, вы можете заменить ее на неоригинальные индикаторы нагрева, которые меняют цвет, когда температура колеса превышает 250 градусов.

Это называется металлическим тиснением для механической операции, которая используется для изготовления отверстий в металлических листах. Для выполнения этой задачи используются от простых ручных механизмов до сложных механических прессов большой мощности. По следующей ссылке вы можете наблюдать за процессом перфорации в разных листах: штамповка.

Это называется металлическим тиснением для механической операции, которая используется для изготовления отверстий в металлических листах. Для выполнения этой задачи используются от простых ручных механизмов до сложных механических прессов большой мощности. По следующей ссылке вы можете наблюдать за процессом перфорации в разных листах: штамповка.

Ручной труд практически исключен.

Ручной труд практически исключен. Направляющие ремня: ориентируйте лезвие так, чтобы оно оставалось ровным для требуемой работы.

Направляющие ремня: ориентируйте лезвие так, чтобы оно оставалось ровным для требуемой работы.