Балансировка карданного вала своими руками

Дисбаланс карданного вала – это одна из самых распространённых причин появления неприятной вибрации. Она мешает нормальной комфортной эксплуатации автомобиля, а игнорирование проблемы может привести к аварийным ситуациям. Устранить дефект в работе кардана поможет его балансировка. Если вы обладаете определёнными навыками, то провести её можно самостоятельно.

Причины возникновения дисбаланса

Способствовать нарушению функционирования вала могут:

- естественный износ детали при долгой постоянной эксплуатации;

- несоблюдение технического регламента по использованию и обслуживанию машины;

- заводской брак;

- механические повреждения, возникающие при взаимодействии с твёрдым предметом и т.д.

Признаком того, что возникло дисбалансное состояние вала является возрастание уровня вибрации кардана при движении до дискомфортного нахождения в автомобиле водителя и пассажира.

Как провести балансировку своими руками?

Ниже описан старый, но эффективный метод восстановления кардана. Его недостаток заключается в больших временных затратах. Для проведения манипуляции понадобятся удобная смотровая яма или эстакада, грузики с разным весом. Последние можно заменить кусочками сварочных электродов.

Работы выполняются по инструкции:

- Условно разделить трубу поперёк на 4 одинаковых отрезка. Число частей может быть увеличено в зависимости от силы тряски и большого количества свободного времени.

- На первый кусочек кардана нужно прикрепить свинцовый грузик с примерным весом 30г. таким образом, чтобы он был надёжно зафиксирован на поверхности с возможностью легко снять его. Обычно для обеспечения такого закрепления используют металлический хомут, прочную клейкую ленту (изоленту или скотч), мягкую стяжку, проволоку и т.д. Если вместо груза прикрепляются электроды, то присоединяют больше двух штук одновременно.

Их количество варьируется при уменьшении общей массы.

Их количество варьируется при уменьшении общей массы. - Провести тест. Для этого нужно выехать на гладкую дорогу и проверить степень вибрации. Если она стала менее ощутима, то выбран верный отрезок кардана для балансировки.

- В том случае если уровень дрожания авто остался на прежнем уровне, следует зафиксировать грузик на следующей части вала, отмеченной в начале процедуры.

Повторять эти стадии работ необходимо до тех пор, пока не будет обнаружен тот отрезок кардана, при котором вибрация проявляется в минимальной степени. Далее нужно подобрать оптимальный вес грузика, при котором тряска исчезает совсем. Это идеальный вариант, однако при самостоятельной балансировке можно допустить остаточное чуть ощутимое дрожание машины.

Завершающим этапом балансирования вала этим способом является жёсткое долговечное прикрепление груза к кардану. Лучший вариант прикрепления – использование электросварки. Если такой возможности нет, то альтернативой станет вещество «холодна сварка». Нежелательный, но часто применяемый метод – надёжное затягивание грузика хомутом из металла.

Нежелательный, но часто применяемый метод – надёжное затягивание грузика хомутом из металла.

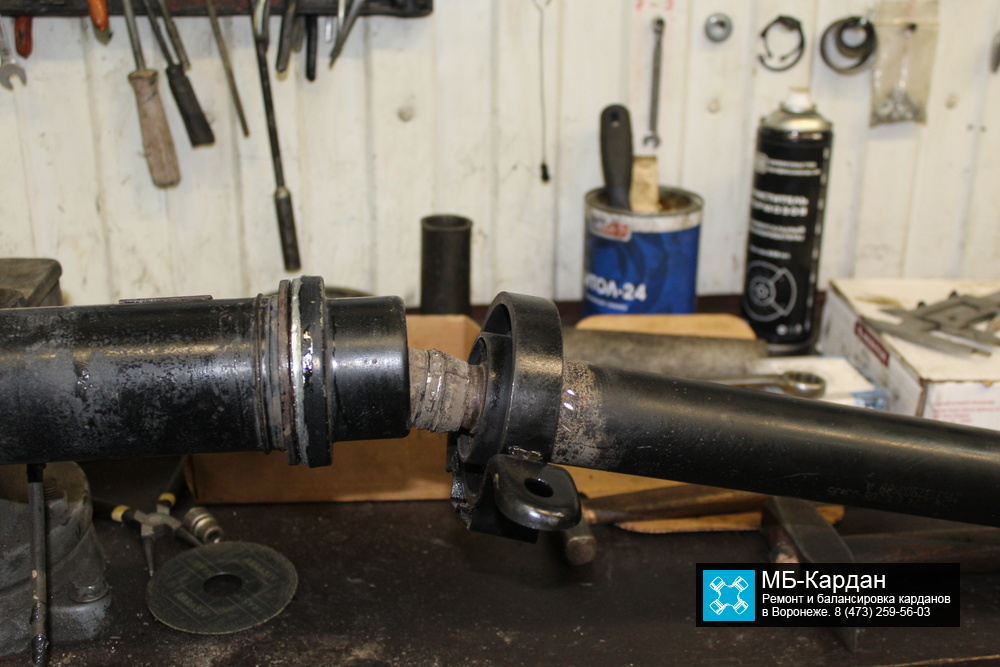

Другие методики балансировки вала

- Ещё один метод начинается со снятия кардана. Его укладывают на идеально ровную горизонтальную поверхность на металлические невысокие подставки. Расстояние между ними должно быть немного меньше длины вала. Деформированный кардан имеет смещённый центр тяжести. В подобном положении деталь прокрутится, и его утяжелённый участок окажется снизу.

Этот метод может стать «предисловием» к уже описанному алгоритму. Благодаря ему, определение нужного участка трубы пройдёт быстрее. Однако найти идеально ровную плоскость для его применения не всегда возможно. - Использование анализатора частоты. Его можно собрать самостоятельно, но для отслеживания работы прибора нужно установить на компьютер специальную программу. Результаты колебаний на каждом отрезке трубы записывают, вычисляется место разбалансировки.

Этот способ помогает справиться с вибрацией на продолжительный срок, но не устраняет её совсем.

Этот способ помогает справиться с вибрацией на продолжительный срок, но не устраняет её совсем.

Хотите действительно забыть о тряске в автомобиле и сэкономить своё время? Закажите услугу балансировки кардана в компании «ДНС-Кардан» по демократичной цене.

Зачем нужна балансировка карданного вала

У карданного вала двигателя, как и у колес автомобиля, может появляться нарушение балансировки – явление очень опасное, по сути, и негативно воздействующее на все вращающиеся части двигателя, а на карданные передачи — в особенности. Дисбаланс карданного вала проявляет себя в виде неестественно высоких вибраций при работе мотора. Вызываться он может целым рядом причин.

Фото: maz.by

Дисбаланс может являться следствием банального брака при изготовлении самого вала. Также он может случиться из-за деформации вала ввиду воздействия каких-либо внешних и внутренних факторов. Можно, ремонтируя двигатель, по оплошности развернуть карданный вал на 180 градусов, что тоже приведет к нарушению баланса.

Можно, ремонтируя двигатель, по оплошности развернуть карданный вал на 180 градусов, что тоже приведет к нарушению баланса.

К тому же углы крутящего момента карданных передач имеют свои ограничения. Идеальная величина этих углов – 20 градусов. Именно такой их размер обеспечивает максимально возможный КПД двигателя. Если же вышеупомянутые углы будут иметь большую величину, то это отрицательно повлияет на работу шарниров. Помимо этого обычный шарнир кардана с крестовиной при большой величине углов не сможет работать так, чтобы ведомый вал вращался равномерно.

Причины возникновения дисбаланса, конечно, важны, но еще важнее последствия, к которым может привести работа двигателя с расстроенным балансом карданного вала. А последствия могут быть очень тяжелыми, т.к. разбалансировка кардана приводит к увеличению механических нагрузок на составляющие двигателя и, как следствие, к ускоренному изнашиванию шарниров и смежных с ними деталей.

На сервисных станциях степень нарушения балансировки кардана определяется при помощи специальной аппаратуры. Изначально балансировка кардана совершается вместе с шарнирами. На степень нарушения баланса, при этом, сильно влияют зазоры в узлах соединения шлицев и крестовины.

Изначально балансировка кардана совершается вместе с шарнирами. На степень нарушения баланса, при этом, сильно влияют зазоры в узлах соединения шлицев и крестовины.

И если изначально, при изготовлении карданов, размер этих зазоров производители выдерживают довольно точно, то впоследствии, когда производится ремонт карданного вала, а посадочные места и шлицы имеют пусть даже и небольшой износ, выдержать нужные зазоры очень непросто. А это значит, что после ремонта или даже просто демонтажа и монтажа кардана обязательно нужно провести его балансировку.

Устраняют дисбаланс способами, зависящими от причин его возникновения. Это может быть установка балансировочных пластин на трубе, установка на крестовине под стопорные крышки подшипников прокладок и даже снятие слоя металла на вилках фланцев со специальных бобышек. Тут, как говориться, задача специалистов решить, что и как нужно делать.

Ваша же задача при возникновении подозрительных вибраций у работающего двигателя — перестраховаться и, не откладывая дело в долгий ящик, посетить автосервис. Впоследствии это сэкономит Вам много времени, нервов и денег.

Впоследствии это сэкономит Вам много времени, нервов и денег.

Зачем нужна балансировка кардана

Наиболее частая проблема трансмиссии автомобилей с задним или полным приводом — это вибрация карданного вала. Неисправность обнаруживается далеко не сразу, так как ее влияние уменьшается благодаря эластичным демпфирующим элементам, которые устанавливаются между узлами трансмиссии и кузовом автомобиля. Такой дефект ускоряет износ коробки передач, мостов и других механизмов. Например, нарушение работы крестовины можно обнаружить уже через несколько тысяч километров пробега. Кроме того, вибрация негативно сказывается на здоровье, приводит к утомляемости и повышению аварийности. Устранить такую проблему может только балансировка механизма.

Это ключевая операция, которую необходимо производить после любых вмешательств в конструкцию карданной передачи. Специалисты компании «КарданВалСервис» оказывают данную услугу для любых типов карданных передач, установленных на отечественных и зарубежных автомобилях.

Причины возникновения дисбаланса могут быть различными: как легко устранимыми (например, появление коррозии либо неправильная стыковка после вмешательства в конструкцию), так и требующими серьезного вмешательства (деформирование трубы вала, сильный люфт подшипников крестовины или подвижных и неподвижных шлицев). Способ устранения неисправности определяется специалистами в зависимости от факторов, спровоцировавших ее возникновение.

Без полного устранения всех неисправностей провести полноценную балансировку кардана невозможно.

Мы используем специальное оборудование Schenck, которое позволяет устанавливать карданные передачи массой до 400 кг. Операция может быть проведена в широком диапазоне оборотов — 500-5000 об/мин. Микропроцессорная обработка сигнала обеспечивает максимальную точность и качество.

Для предварительной записи достаточно позвонить нашим менеджерам по телефону или оставить заявку на сайте.

Еще информация по теме:

Низкие цены на балансировку карданных валов. Компания «КарданВалСервис»

НазадОсновные дефекты карданов и крестовин

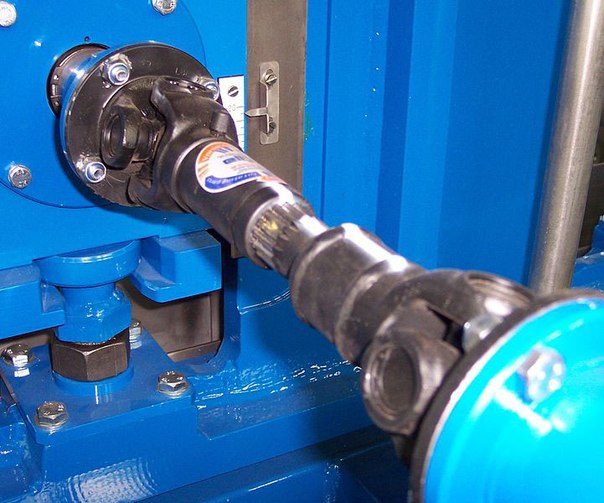

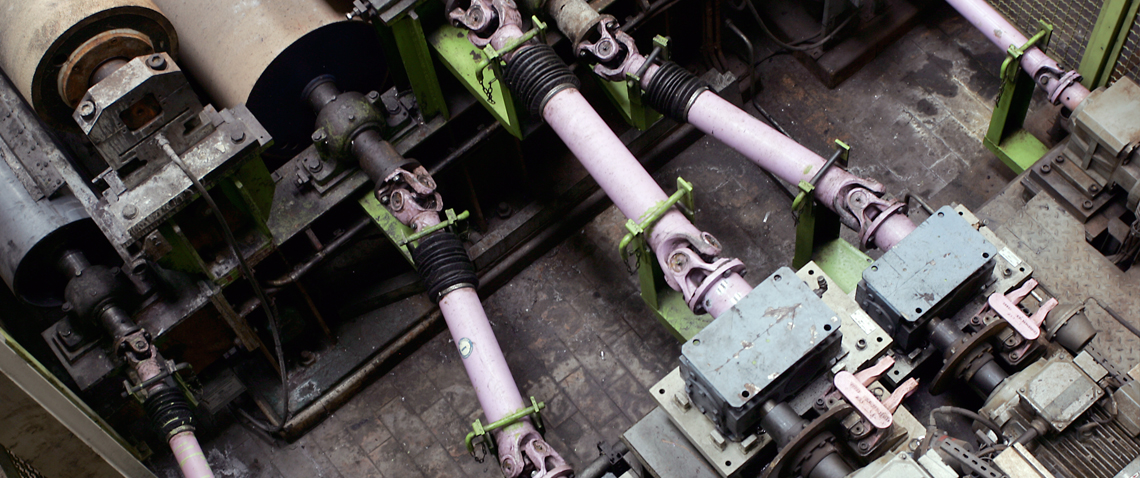

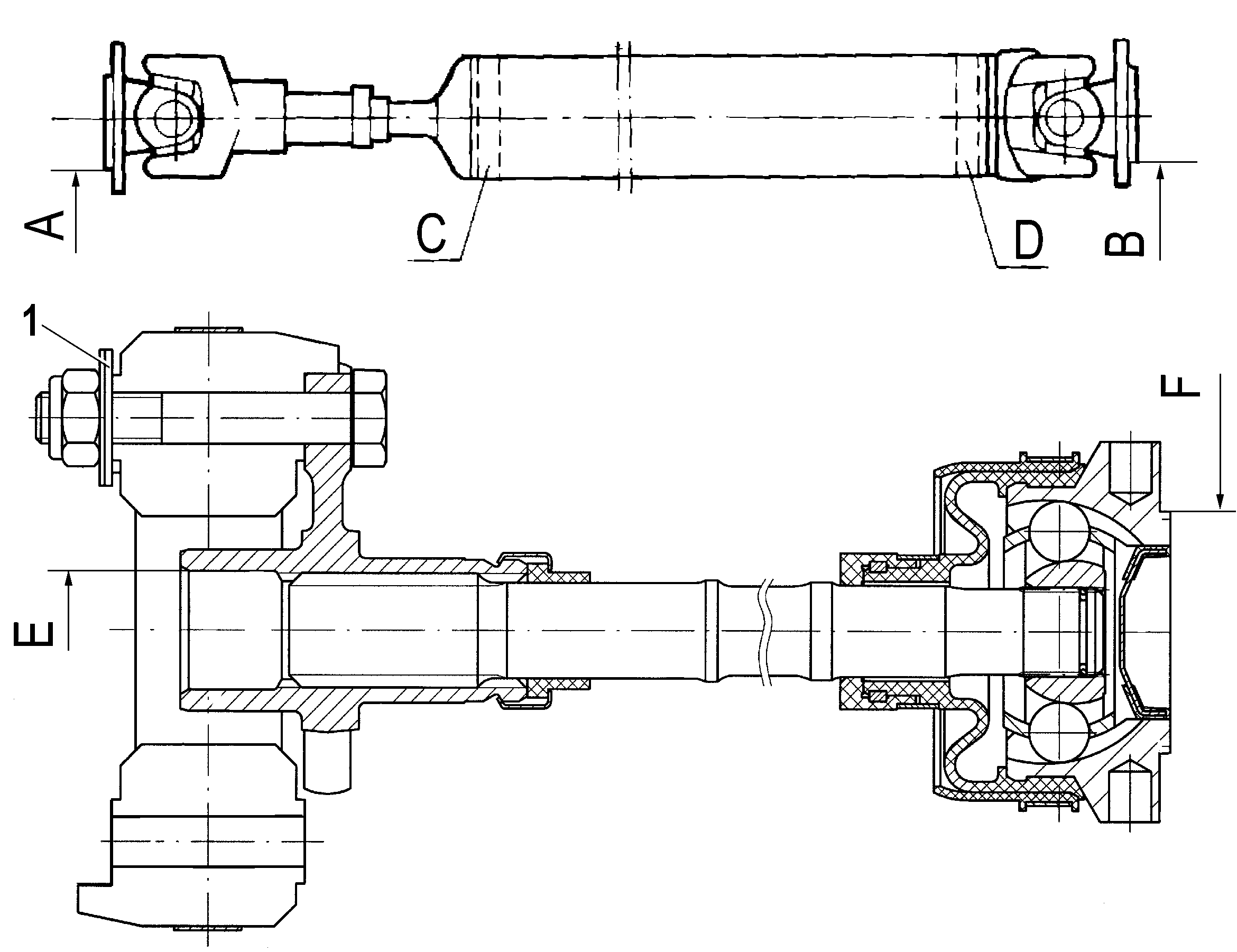

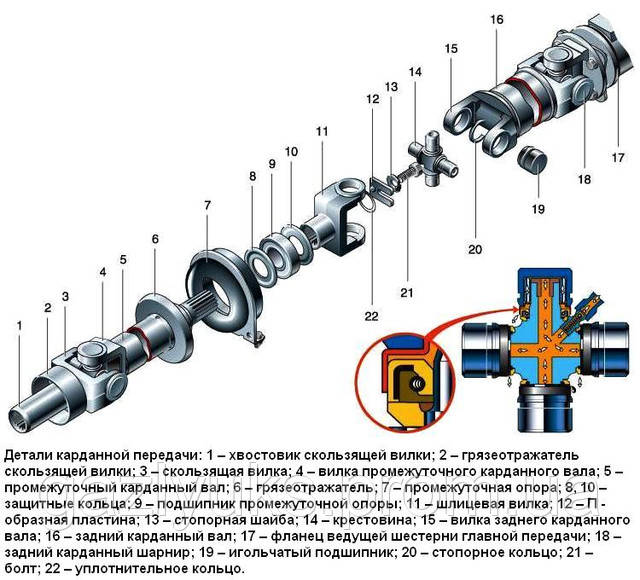

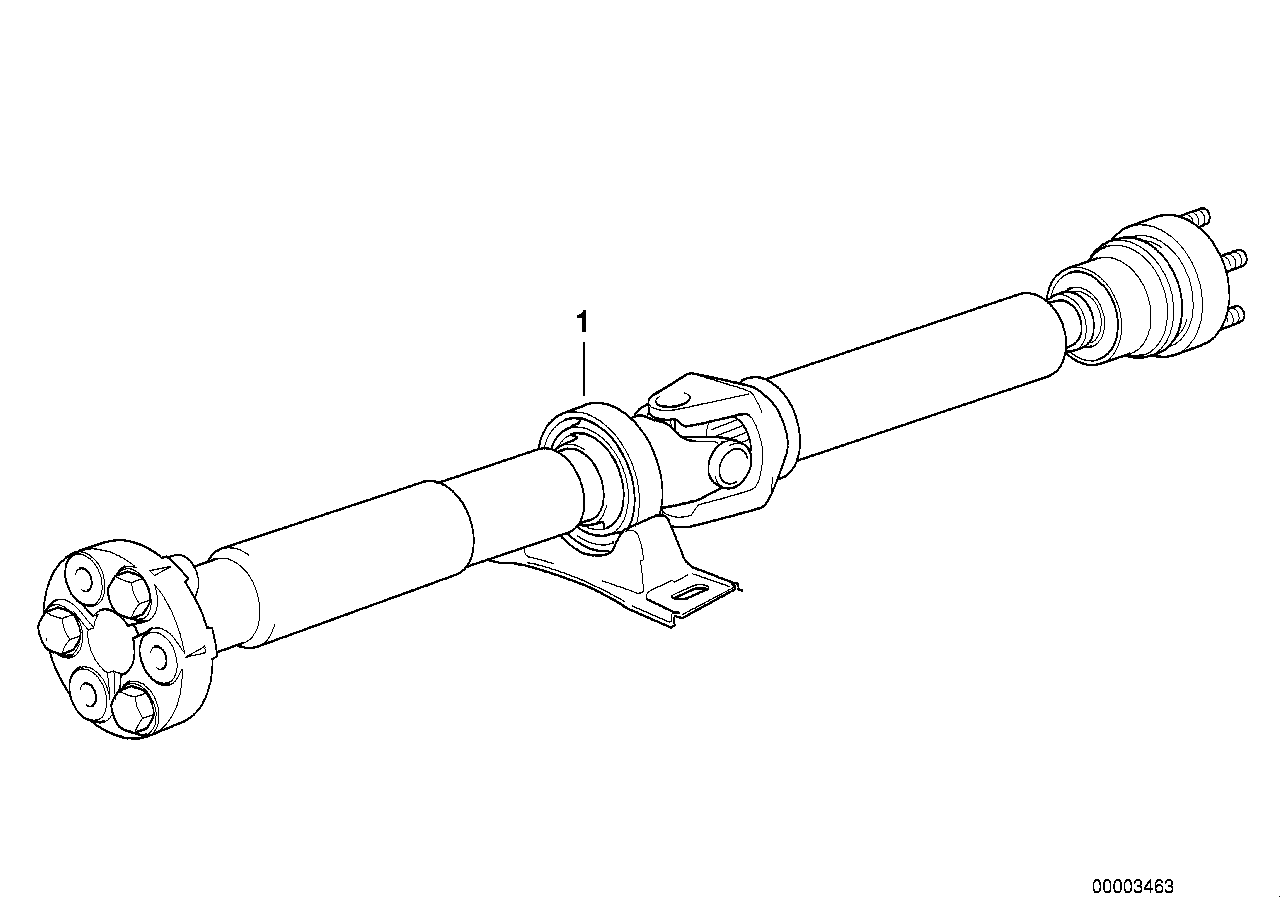

В течение нескольких десятилетий конструкция карданного вала почти не изменяется, меняются лишь отдельные детали, и повышается уровень качества используемых материалов.Карданные передачи используются в трансмиссиях для силовой связи механизмов, чьи валы — несоосные или располагаются под углом. К тому же, их общее положение может изменяться в процессе работы. На первый взгляд, карданная передача – проста.

Основные узлы карданной передачи:

— фланцы,

— Три жестких шарнира (крестовины и игольчатые подшипники),

— Труба,

— Шлицевое соединение,

— Промежуточная опора,

— Пыльники,

— Детали крепления.

Вес карданной передачи может достигать более 300 кг в зависимости от своего назначения.

Дефекты карданов

В процессе эксплуатации передачи портятся ее основные детали — карданные шарниры и шлицевые соединения, могут появиться механические дефекты карданов. Все это обычно приводит к расширению зазоров и дисбалансу. Особенность жесткого карданного шарнира (шарнира Гука) — неравномерная передача крутящего момента, поэтому возникают дополнительные пульсирующие нагрузки на валах. К тому же эта неравномерность усиливается, когда увеличиваются углы между валами. Отклонения жесткой крестовины колеблются в пределах 12–35 градусов. Данное ограничение не следует игнорировать, если вы хотите оснастить свой транспорт более жесткими рессорами.

Признак появления дисбаланса – увеличенная вибрация, которая возникает на определенной скорости передвижения. Такой дефект карданного вала, как повышенная вибрация, приводит не только к быстрому саморазрушению, но и к понижению ресурса подшипников и уплотнений сопрягаемых узлов, ослабляется и отворачивается крепеж.

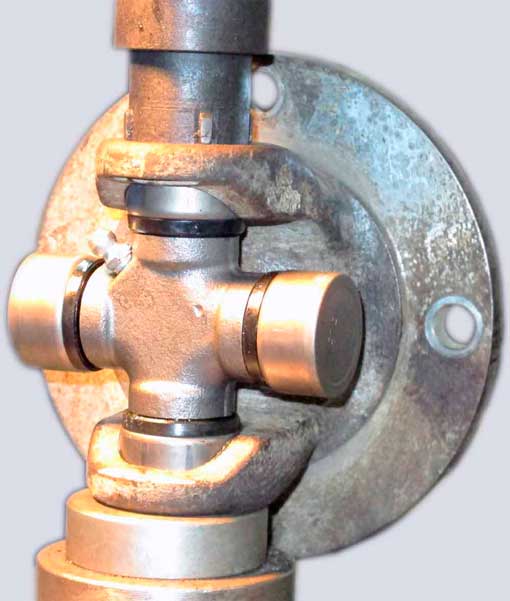

Дефекты крестовин

Превышение запаса прочности чаще всего отражается на крестовинах, ведь они чувствительны к дефектам, вызванными контактными напряжениями. Как правило, недостаточная твердость поверхности шипов крестовины приводит к бринеллированию — появлению вмятин от игл подшипника, что в будущем обычно выражается в нарушении параллельности опорных поверхностей карданного шарнира. Утерянная параллельность в элементах шип — игла — стакан быстро выводит шарнир из строя. Эти дефекты в итоге могут полностью разрушить крестовину и тогда аварийной ситуации не избежать.

Если все неисправности вовремя не заметить, а вышедшие из строя детали и узлы не заменить — карданная передача может разрушиться.

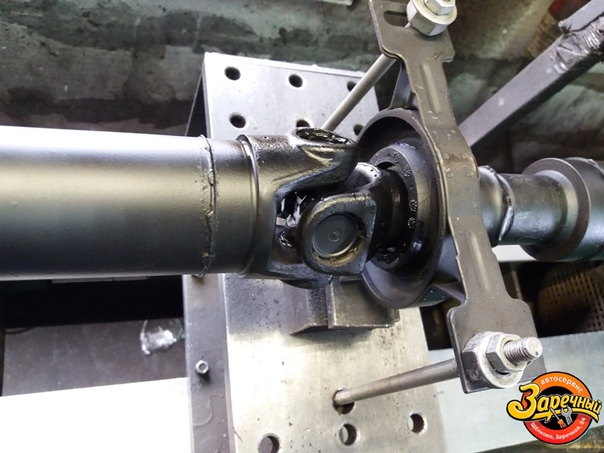

Замена крестовин

Компенсация неравномерной передачи угловой скорости, сочетание высокой частоты вращения и большой массы самого длинного компонента трансмиссии определяют особые требования при сборке. Для хорошего ремонта нужны специальные приспособления и строгое соблюдение технологий. Например, нарушение центровки крестовины при ее замене относительно оси вала — самая распространенная причина дисбаланса. Смещение на 0,2–0,3 мм при весе кардана в 30 кг приводит к дисбалансу в примерно 40 граммов. Этого хватит, чтобы вышли из строя хвостовики КП и главной передачи. Подшипники карданного шарнира крепятся в вилках специальными стопорными кольцами. Когда происходит селективная сборка, такие кольца сортируют по толщине, что помогает ограничивать смещение деталей, если сравнивать с закреплением подшипников крышками. Но в «домашних» условиях при замене вряд ли будут что-либо подбирать — поставят то, что под рукой.

Например, нарушение центровки крестовины при ее замене относительно оси вала — самая распространенная причина дисбаланса. Смещение на 0,2–0,3 мм при весе кардана в 30 кг приводит к дисбалансу в примерно 40 граммов. Этого хватит, чтобы вышли из строя хвостовики КП и главной передачи. Подшипники карданного шарнира крепятся в вилках специальными стопорными кольцами. Когда происходит селективная сборка, такие кольца сортируют по толщине, что помогает ограничивать смещение деталей, если сравнивать с закреплением подшипников крышками. Но в «домашних» условиях при замене вряд ли будут что-либо подбирать — поставят то, что под рукой.

Еще один метод крепления крестовин — зачеканка. Этот метод встречается на малотоннажных автомобилях Ford Transit, Mercedes-Benz Sprinter, Volkswagen Transporter, и спецоборудование при сборке гарантирует центровку крестовины по отношению к оси карданного вала. При этом методе не нужно дополнительно обрабатывать боковые поверхности «ушей» фланца и вилки. Однако для ремонтников это проблема, т.к. завод-изготовитель не предусматривает замену таких крестовин.

Однако для ремонтников это проблема, т.к. завод-изготовитель не предусматривает замену таких крестовин.

Стоит отметить, что одной из самых простых технологий замены крестовин является технология, используемая для некоторых грузовых автомобилей (тягачей) производства США. Суть технологии в том, что пара подшипников прессуется в вилку карданного вала, а другая пара с крышками особой формы закрепляется болтами на ответном фланце агрегата. В итоге общее количество деталей карданной передачи уменьшается. Данный метод применяется в продукции компаний Dana Spicer и ArvinMeritor.

Судовой гребной вал проверяет общее руководство

Судовой гребной вал проверяет общее руководствоДомашняя страница || Карданный вал ||

Судовой гребной вал проверяет общие правила

Карданный вал, хвостовой вал Задняя часть гребного вала в корме

труба на одновинтовых судах и в стойках многовинтовых судов, к которым гребной винт

установлен. Пропульсивный вал представляет собой систему вращающихся штанг, передающих мощность и движение от

главный привод к гребному винту. Вал поддерживается соответствующим количеством

подшипники.

Вал поддерживается соответствующим количеством

подшипники.

Хорошая центровка предназначена для обеспечения правильной нагрузки подшипников. и что вал не сильно нагружен. Выравнивание можно проверить с помощью традиционные методы, использующие свет и цели, лазер или измерения из натянутой проволоки. Однако существует проблема непрерывности, поскольку линия прицел или натянутый провод не могут проходить по всей длине установленного вала. Там нет доступа к той части вала внутри кормовой трубы, и доступ затруднен в качестве силовой установки.Результаты также сомнительны, если только судно не находится в таком же состоянии в отношении температуры загрузки и корпуса, как и когда система вала была установлена или проверена ранее.

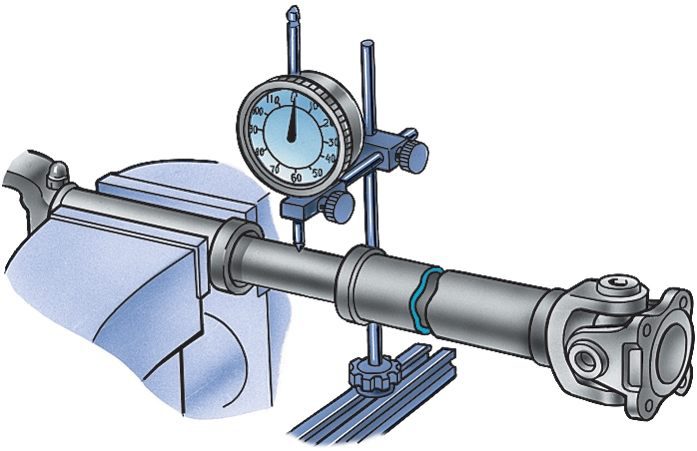

Метод домкрата (рисунок 1) для оценки правильной нагрузки на подшипник используется в качестве

реалистичные средства обеспечения того, чтобы статическая установка вала была удовлетворительной.

Проще говоря, нагрузку на каждый подшипник можно выразить как общий вес

вал делится на количество подшипников. Расчетная нагрузка равна

обычно приводится в справочнике с обычным допустимым отклонением плюс или

минус 50%. Для некоторых подшипников допустимое отклонение может быть меньше.

Расчетная нагрузка равна

обычно приводится в справочнике с обычным допустимым отклонением плюс или

минус 50%. Для некоторых подшипников допустимое отклонение может быть меньше.

Рисунок 1: Метод проверки нагрузки на подшипник

Процедура включает использование гидравлических домкратов, размещенных с каждой стороны подшипник, чтобы поднять вал просто очистить. Циферблатный индикатор, прикрепленный к подшипнику, указывает лифт. Гидравлическое давление, создаваемое домкратами, регистрирует нагрузку на подшипник.

Рисунок 8.1 Метод проверки нагрузки на подшипник с помощью домкрата (Р. К. Дин) График подъема и нагрузки при гидравлическом подъеме вала показывает характерный рисунок, благодаря эластичности стали и устранению деформации от подшипника.

При повышении давления гидравлического домкрата от нуля

нагрузка изначально вызывает деформацию вала. Только после раздела журнала

была в некоторой степени искривлена, а несущий материал

восстанавливает свою расслабленную первоначальную форму, делает провисание центральной части журнала

поднимите его так, чтобы он не касался подшипника. По сюжету видно, что циферблат

датчики регистрируют движение вверх, как только вал теряет форму

за счет увеличения гидравлического давления. Кривая принимает форму, отличную от формы вала.

поднимает ясно.

По сюжету видно, что циферблат

датчики регистрируют движение вверх, как только вал теряет форму

за счет увеличения гидравлического давления. Кривая принимает форму, отличную от формы вала.

поднимает ясно.

Если домкрат заходит слишком далеко, соседние подшипники постепенно становятся без нагрузки и на участок влияет изменение упругой системы. Охранять против этого на соседних подшипниках закреплены индикаторы часового типа, чтобы гарантировать, что подъемник ограничивается проверяемым подшипником.

Тензодатчики

Иногда во время эксплуатации контролируют напряжение вала, устанавливая тензодатчики на вал. Они регистрируют попеременное растяжение и сжатие поверхности, поскольку вал вращается.

Изменение положения двигателя

Обычное положение миделя для двигателей старых судов, с

за исключением танкеров, была основана на малой мощности двигателя и прочном корпусе.

строительство. Валы были длинными, но среднего диаметра, могли

сгибаться с корпусом при изменении нагрузки или других условий (и в тяжелых

Погода).

Состояние нагрузки или балласта, изменившее форму корпуса и вала. выравнивание в необычной степени, иногда приводило к повышению температуры в некоторых подшипники из-за неравномерного распределения нагрузки. Напряжение вала было скрытым фактором. Тенденция к увеличению мощности двигателей и размещению двигателей на корме, привели к появлению валов большого диаметра и короткой длины повышенной жесткости.

Превышение вибрация и последующее повреждение многих сухогрузов и контейнеровозов является серьезным общая черта в результате.Расстроители корпуса, предназначенные для уменьшения вибрации, имеют был установлен в отсеках рулевого механизма, но улучшение многих кораблей кажется маргинальным. Вибрация корпуса кажется меньшей проблемой на судах с одно грузовое отделение в кормовой части машинного отделения.

Определение центральной линии вала

Оптическое (или лазерное) оборудование может использоваться для определения центральной линии вала. система валов для справки по прорезанию переборок и

обработка проема в кормовой раме.В одном методе используется телескоп

поперечины, устанавливаемые на центральной линии вала на переднем конце двойного

нижняя платформа двигателя с простой мишенью с поперечной проволокой на той же оси в

после остановки двигателя. В обоих случаях используется центр машинного отделения и

Переборки кормового пика могут быть обнаружены и помечены перед прорезанием отверстий для

вал.

система валов для справки по прорезанию переборок и

обработка проема в кормовой раме.В одном методе используется телескоп

поперечины, устанавливаемые на центральной линии вала на переднем конце двойного

нижняя платформа двигателя с простой мишенью с поперечной проволокой на той же оси в

после остановки двигателя. В обоих случаях используется центр машинного отделения и

Переборки кормового пика могут быть обнаружены и помечены перед прорезанием отверстий для

вал.

Рисунок: Система гребного вала

Требуемый центр отверстия в выступе кормовой рамы может быть обнаруживается по прямой видимости с помощью перекрестной проволоки в регулируемом пауке.Замена поперечная проволока у вилки с центром указывает место для использования разделителя при разметке патрона за занудство. Важно отметить, что телескоп и перекрестие целевой метод также может использоваться для проверки точности растачивания, работы по установке кормовой трубы и установке подшипников вала.

Некоторые конструкции, как и для труб с разъемным штоком, включают вваривание втулки, и это

работу можно контролировать, постоянно проверяя с помощью оптического оборудования.

Отклонение во время постройки

Пока строящееся судно имеет прочную опору, разломы вызывают вал несоосность может происходить и происходит. Отверстие кормовой трубы может быть неправильно обработаны из-за изгиба расточной оправки или ошибки человека. Любое сокращение или расширение корпуса в результате изменения температуры может вступать в противоречие с изменения, вызванные сваркой корпуса, влияющие на изменение формы корпуса. В сварка вместо изготовленной кормовой трубы требует постоянных проверок для обеспечения выравнивание сохраняется.Некоторые отказы подшипников кормовой трубы были связаны с ошибки центровки, которые должны были быть обнаружены и устранены во время установка.

После установки кормовой трубы и гребного вала гребной винт монтируется. В

однако значительный вес гребного винта вызывает провисание хвостового вала и

потенциальная краевая нагрузка на подшипник кормовой трубы. Арка имеет тенденцию поднимать

внутренний конец гребного (или хвостового) вала так, чтобы следующий подшипник вперед

будь то в кормовой трубе или за ее пределами, будет иметь место отрицательная нагрузка. Деформация, вызванная массой винта, сохраняется даже после установки

остальная часть системы вала.

Деформация, вызванная массой винта, сохраняется даже после установки

остальная часть системы вала.

Средство от краевой нагрузки из-за провисания карданного вала состоит в том, чтобы подшипник кормовой трубы должен быть просверлен или установлен с уклоном вниз. Вал Масса затем полностью поддерживается вдоль опорной поверхности.

После спуска корабля на воду погружаемая часть тяжеловесного каркаса корма с массой гребного винта, будучи гораздо менее плавучей, чем весь корпус дальше вперед, наклоняется вниз.Это подчеркивает провисание карданного вала. и, как следствие, внутренняя несоосность. Также изгиб стержня вниз деформирует корпус, изменяя линию крыши танка.

Обычной практикой было

установить промежуточный валопровод после спуска на воду, когда корабль принял

форма в воде. Вал установили от хвостового вала к двигателю.

Оптическое оборудование, как и раньше, можно было использовать для проверки положения

внутренний фланец карданного вала и расположение центров подшипников сантехника. Колодки для подшипников вала обрабатываются до нужной высоты.

Колодки для подшипников вала обрабатываются до нужной высоты.

Традиционно обтекатели муфт использовались для центровки валов и проверьте соосность соседних секций вала. Обтекатель муфт включает установку щупов между парой муфт для проверки их параллельны, и использование линейки или индикатора часового типа, чтобы убедиться, что они концентрический. Неправильная центровка может произойти, если предполагается, что секции вала жесткий; особенно с тяжелыми секциями вала для двигателей большой мощности.

Необходимо учитывать небольшое провисание из-за эластичности и нависания вес на каждом фланце вала. Естественная деформация участков вала принята учет с рациональными программами центровки и условиями сцепления может использоваться для позиционирования секций вала и проверки центровки. Для этой процедуры предварительный расчет используется для определения зазора и провисания, которые должны существовать между муфты при правильной центровке валов.

Отклонение соосности при эксплуатации

Линия вала постоянно меняется на протяжении всего срока службы судна, так как корпус

деформируется из-за провисания или провисания из-за различных условий загрузки. Вес и

распределение груза, балласта, топлива и пресной воды может быть изменено и

изменения, как известно из экспериментов, влияют на центровку валов. (Неверно

процедуры выгрузки груза и, как следствие, чрезмерные напряжения корпуса

в судах, фактически разбивающихся на две части.)

Вес и

распределение груза, балласта, топлива и пресной воды может быть изменено и

изменения, как известно из экспериментов, влияют на центровку валов. (Неверно

процедуры выгрузки груза и, как следствие, чрезмерные напряжения корпуса

в судах, фактически разбивающихся на две части.)

Высокая температура палубы в тропиках или низкая температура моря могут вызвать

дифференциальное расширение и заклинивание корпуса. Эти типы изменений могут изменить

прогиб коленчатого вала или показания центровки валов, которые снимаются даже несколько раз

разница в часах.Сильная погода вызывает циклическое изменение формы корпуса, так что

Корпус корабля средних размеров может прогибаться на целых 150 мм. Это также

местные факторы, влияющие на центровку вала. Таким образом, наклон вперед заряженного

упорный блок и подъем его после подшипника вызывают перекос вала

и возможная неравномерная нагрузка на зубья шестерни. Повышение давления жидкой пленки в

подшипники, когда вал начинает вращаться, поднимают вал полностью. Слив индивидуальный

Блоки пиумера могут быть другой проблемой.

Слив индивидуальный

Блоки пиумера могут быть другой проблемой.

Выравнивание справедливой кривой

Метод выравнивания справедливой кривой (с использованием разработанной компьютерной программы на Бостонской военно-морской верфи в 1954 году и доработана другими) принимает изменения линия, выдерживаемая системой валов, и ищет компромиссную установку, подходящую для различные условия.

Первоначальный расчет заключается в определении нагрузки на каждый подшипник с учетом всех

подшипники должны быть на прямой линии. Затем компьютерная программа моделирует

подъем каждого подшипника в диапазоне и вычисляет для каждого небольшого изменения

увеличение собственной нагрузки и изменение нагрузки на каждый из других подшипников.Затем процесс повторяется с имитацией опускания каждого подшипника.

в свою очередь, из-за компьютерной обработки результирующие изменения нагрузки на подшипник в

вопрос и другие. Числа влияния с точки зрения изменения нагрузки для каждого

изменение высоты рассчитывается с помощью этого упражнения для всех подшипников.

Банк данных влияющих чисел учитывает влияние изменений в выравнивание от изгиба корпуса и местных факторов. Все переменные описанное выше может быть оценено для определения наилучшего компромисса для вала установка.

Ниже кратко изложены некоторые основные процедуры установки судового гребного вала :

- Материалы карданного вала и муфты

- Винт фиксированного шага

- Винт регулируемого шага

- Опорный блок гребного винта

- Шестерни и муфты карданного вала

- Проверка карданного вала

- Проверка подшипников карданного вала

- Кормовая труба с масляной смазкой

- Кормовая труба с водяной смазкой

- Устройство уплотнения кормовой трубы

- Подшипники кормовой трубы

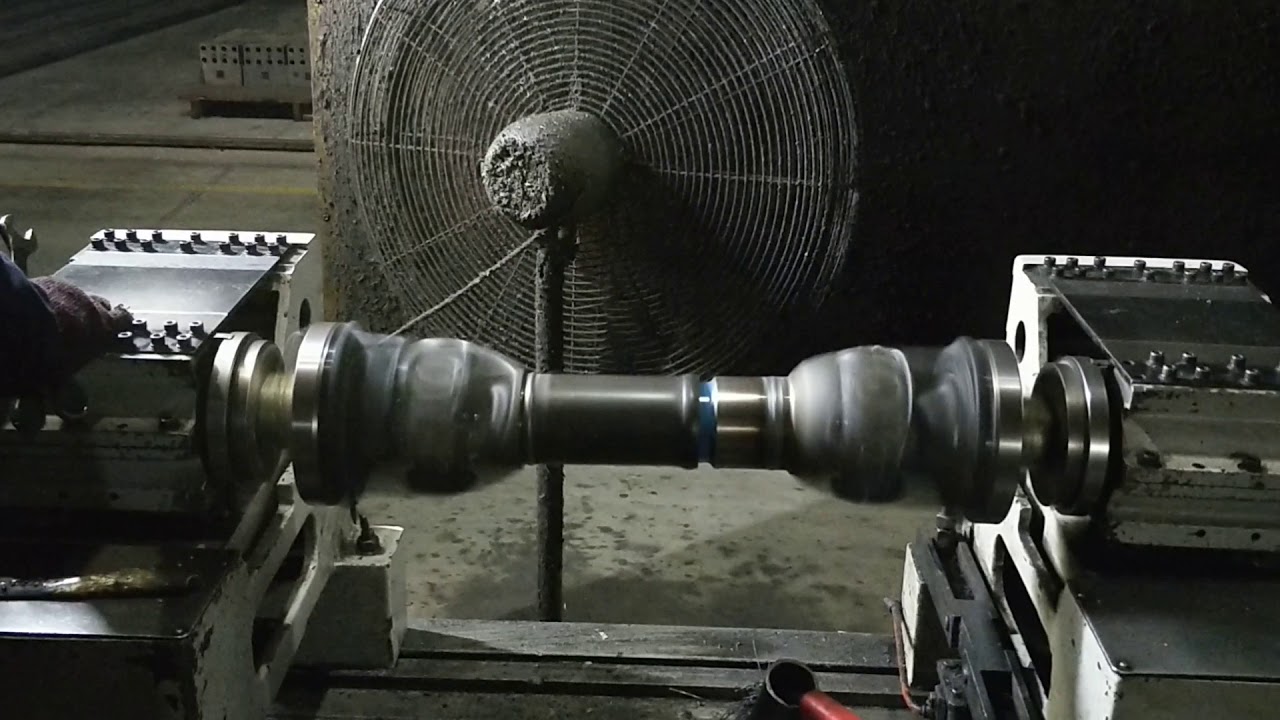

Промежуточный вал и карданный вал для фиксированного гребного винта имеют цельнокованые стальные слитки и, как правило, с цельнокованными муфтами. Валы обработаны полностью, но большего диаметра и гладко обточены по подшипники. ……

Обычный метод изготовления гребного винта фиксированного шага заключается в литье лопастей за одно целое с втулкой и после проверки и маркировки обработать винт. коническое отверстие и поверхности бобышки перед лопастями профилируются вручную со ссылкой на базовые канавки, вырезанные на поверхностях, или с помощью профилирующего станка с электронным управлением.

……

……Гребные винты регулируемого шага обычно устанавливаются на хвостовой вал с фланцами, поскольку рабочий механизм размещен в выступе гребного винта. Как следует из названия, можно изменить шаг винта этого типа, чтобы изменить скорость судна или приспособиться к преобладающим условиям сопротивления. ……

Главный упорный блок передает передний или задний гребной винт. тяга к корпусу и ограничивает осевое перемещение вала.Некоторый осевой зазор необходим для позволяют образовывать масляную пленку в форме клина между воротником и упорные колодки ……

Для среднеоборотных двигателей на больших судах (в отличие от каботажных судов или судов среднего размера) необходимы редукторы, чтобы двигатели и гребные винты могли работать с их наилучшими соответствующими скоростями. Их использование также позволяет подключать более одного двигателя к одному гребному винту.

Редукторы доступны от производителей в стандартных размерах.

……

Редукторы доступны от производителей в стандартных размерах.

……Целью хорошей центровки является обеспечение правильной нагрузки подшипников. и что вал не сильно нагружен. Выравнивание можно проверить с помощью традиционные методы, использующие свет и цели, лазер или измерения из натянутой проволоки. ……

Промежуточный вал между хвостовым валом и главным двигателем, коробка передач или упорный блок могут опираться на подшипники скольжения, опрокидывающиеся опоры или роликовые подшипники…….

Переход от морской воды к ранним кормовым трубам с масляной смазкой включал обмен деревянной опоры в бронзовой втулке на белый металл футерованная чугунная (иногда бронзовая) втулка. Удержание масла и исключение морская вода потребовала установки внешнего торцевого уплотнения. ……

Традиционная кормовая опора смазывается водой и состоит из количество посохов lignum vitae, удерживаемых бронзовыми удерживающими полосками, в бронзе куст.

Lignum vitae — это древесина твердых пород с хорошими характеристиками износостойкости.

совместим с водой.

……

Lignum vitae — это древесина твердых пород с хорошими характеристиками износостойкости.

совместим с водой.

……Для кормовых опор используются три основных типа уплотнений. Эти: Простые сальники, заполненные фирменным упаковочным материалом. Манжетные манжеты, в которых несколько гибких мембран контактируют с вал, предотвращайте прохождение жидкости по валу. & Радиальные торцевые уплотнения, в которых износостойкая поверхность расположена радиально вокруг вал, ……

Избегать необходимости постановки в сухой док при осмотре кормовых опор. при необходимости хвостового вала были разработаны разъемные кормовые подшипники. Подходящий расположение и конструкция внешнего уплотнения позволяют двум половинам подшипник втягивается в корабль, обнажая вал и белый металл подшипник. ……

Домашняя страница || Охлаждение || Машины || Услуги || Клапаны || Насосы || Вспомогательная энергия || Карданный вал || Рулевые механизмы || Судовые стабилизаторы || Холодильное оборудование || Кондиционирование воздуха || Палубное оборудование | || Дизайн корабля || Главная ||

Генеральное грузовое судно. com предоставляет информацию о грузовых судах, различных системах механизмов — процедурах обращения, мерах безопасности на борту и некоторых базовых знаниях о грузовых судах, которые могут быть полезны людям, работающим на борту, и тем, кто работает в терминале. По любым замечаниям, пожалуйста

Свяжитесь с нами

com предоставляет информацию о грузовых судах, различных системах механизмов — процедурах обращения, мерах безопасности на борту и некоторых базовых знаниях о грузовых судах, которые могут быть полезны людям, работающим на борту, и тем, кто работает в терминале. По любым замечаниям, пожалуйста

Свяжитесь с нами

Copyright © 2010-2016 General Cargo Ship.com Все права защищены.

Условия использования

Прочтите нашу политику конфиденциальности || Домашняя страница ||

Материалы для судовых гребных валов и различные типы муфт

Материалы для судовых гребных валов и различные типы муфтДомашняя страница || Карданный вал ||

Судовые материалы гребного вала и различные типы муфт

Карданный вал, хвостовой вал Задняя часть гребного вала в корме

труба на одновинтовых судах и в стойках многовинтовых судов, к которым гребной винт

установлен.Пропульсивный вал представляет собой систему вращающихся штанг, передающих мощность и движение от

главный привод к гребному винту. Вал поддерживается соответствующим количеством

подшипники.

Вал поддерживается соответствующим количеством

подшипники.

Материалы вала и муфты : Промежуточный вал и карданный вал для фиксированного гребного винта имеют цельнокованые стальные слитки и, как правило, с цельнокованными муфтами. Валы обработаны полностью, но большего диаметра и гладко обточены по подшипники.

Торцы фланцевых муфт (кроме поднутрения в центре) области) также гладко обточены, с отверстиями под болты, тщательно просверленными и расточенными до дать аккуратную отделку. Крутящий момент передается за счет трения между фланцами. а также через стержни болтов. Каждый затянутый болт удерживает фланцы трудно вместе в районе, прилегающем к нему. Круг болтов нужен для хорошего всего круглый захват. Конструкцию фланцевых муфт можно проверить по формулам, приведенным в Lloyds или другие правила классификационного общества.

Стяжные болты

Удлинение болта при затяжке вызывает уменьшение поперечного сечения

площадь. Связь между изменением длины и сменой креста

площадь сечения суммируется коэффициентом Пуассона. В болте с зазором это не

проблема, но с нормально установленным болтом положительный контакт между точным

обработанный болт и расширенное отверстие теряются при затягивании болта.

В болте с зазором это не

проблема, но с нормально установленным болтом положительный контакт между точным

обработанный болт и расширенное отверстие теряются при затягивании болта.

Ан Разумеется, можно использовать болт увеличенного диаметра, и охлаждение хвостовика возможно с жидкий азот — необходимо, чтобы вызвать сокращение и уменьшение площадь поперечного сечения перед введением.Влияние низкой температуры и возможность того, что сталь станет хрупкой в результате охлаждения, должна быть считается.

Болты муфты вала затягиваются, чтобы стороны фланцев прижались друг к другу,

так что трение между гранями будет обеспечивать некоторую долю привода.

Однако установленные хвостовики болтов также рассчитаны на некоторую нагрузку. Оформление

Болт мог удовлетворить первое требование, но не второе. Нормальный подогнанный

болт при затяжке и уменьшении его поперечного сечения также

потерпят неудачу по второму счету и, вероятно, будут повреждены трением.Конический болт

(Рисунок 8,9) можно использовать вместо обычного стяжного болта (Рисунок 8. 8)

для получения хорошей посадки и необходимой затяжки.

8)

для получения хорошей посадки и необходимой затяжки.

Рисунок: Обычный стяжной болт

Рисунок: Конический стяжной болт

Гидравлический болт Pilgrim использует принцип, воплощенный в соотношении Пуассона к обеспечить рассчитанную и определенную силу посадки между болтом и отверстием. Болт (Рис. 8,10) является полым и перед установкой растягивается гидравлическим давление, приложенное к вставленному стержню от цилиндра давления, прикрученного к болту голова.

Растяжение делает диаметр болта достаточно малым для вставки в отверстие, после чего гайка прижимается. Сброс гидравлического давления позволяет болт для укорачивания, так что (1) создается заданная нагрузка на болт и (2) повторное диаметральное расширение обеспечивает хорошую посадку хвостовика в отверстии. Эти болты, при использовании во фланцевых муфтах и гребных винтах с фланцевым креплением преимущество в том, что они легко снимаются для осмотра и обслуживания.

Рисунок: Болт гидравлической муфты типа Pilgrim

Муфта муфты

Альтернатива обычным фланцевым муфтам для хвостового вала, муфта

муфта позволяет выдвигать вал наружу. Муфта SKF (рис.

8.11) состоит в основном из двух стальных втулок. Тонкая внутренняя втулка имеет отверстие

немного больше диаметра вала, а его внешняя поверхность сужается, чтобы соответствовать

конус на расточке наружной втулки. Гайка и уплотнительное кольцо закрывают

кольцевое пространство на концах рукавов.

Муфта SKF (рис.

8.11) состоит в основном из двух стальных втулок. Тонкая внутренняя втулка имеет отверстие

немного больше диаметра вала, а его внешняя поверхность сужается, чтобы соответствовать

конус на расточке наружной втулки. Гайка и уплотнительное кольцо закрывают

кольцевое пространство на концах рукавов.

Когда муфта находится в нужном положении, внешняя втулка приводится в действие гидравлически. к конической внутренней втулке. При этом масло впрыскивается между контактные поверхности, чтобы разделить их и тем самым преодолеть трение между их.Масло для работы подается ручными насосами; два за вынужденный смазка и другой ручной или силовой насос для управления давлением масла.

Рисунок: Муфта SKF (муфта)

Давление на поверхность не менее 12 кг / м / р. Для 15000 л.с. (10000 кВт) Диаметр вала. 530 мм Ji dia. 0,89 мм Отжимание 40 мм Длина 1250 мм

Когда внешняя втулка была забита в заданное положение,

Давление принудительной смазки сбрасывается и сбрасывается. Давление масла поддерживается в

гидравлическое пространство до слива масла между втулками и нормального трения

восстанавливается. После отсоединения шлангов устанавливаются заглушки и выполняется защита от ржавчины.

применяется для защиты открытых сидений. В паз вдавливается уплотнительная лента

между концом втулки и гайкой.

Давление масла поддерживается в

гидравлическое пространство до слива масла между втулками и нормального трения

восстанавливается. После отсоединения шлангов устанавливаются заглушки и выполняется защита от ржавчины.

применяется для защиты открытых сидений. В паз вдавливается уплотнительная лента

между концом втулки и гайкой.

Зажим муфты проверяют измерением диаметра наружного рукав до и после затяжки. Увеличение диаметра должно соответствовать цифра выбита на рукаве.

Для разъединения муфты давление масла доводят до установленного в гидравлическое пространство. Затем с опорными валами масло нагнетается между рукава. Наружная втулка соскальзывает с внутренней со скоростью, контролируемой выпуском давление гидравлического масла.

Ниже кратко изложены некоторые основные процедуры установки судового гребного вала :

- Материалы карданного вала и муфты

- Винт фиксированного шага

- Винт регулируемого шага

- Опорный блок гребного винта

- Шестерни и муфты карданного вала

- Проверка карданного вала

- Проверка подшипников карданного вала

- Кормовая труба с масляной смазкой

- Кормовая труба с водяной смазкой

- Устройство уплотнения кормовой трубы

- Подшипники кормовой трубы

Промежуточный вал и карданный вал для фиксированного гребного винта имеют цельнокованые стальные слитки и, как правило, с цельнокованными муфтами.

Валы

обработаны полностью, но большего диаметра и гладко обточены по

подшипники.

……

Валы

обработаны полностью, но большего диаметра и гладко обточены по

подшипники.

……Обычный метод изготовления гребного винта фиксированного шага заключается в литье лопастей за одно целое с втулкой и после проверки и маркировки обработать винт. коническое отверстие и поверхности бобышки перед лопастями профилируются вручную со ссылкой на базовые канавки, вырезанные на поверхностях, или с помощью профилирующего станка с электронным управлением…….

Гребные винты регулируемого шага обычно устанавливаются на хвостовой вал с фланцами, поскольку рабочий механизм размещен в выступе гребного винта. Как следует из названия, можно изменить шаг винта этого типа, чтобы изменить скорость судна или приспособиться к преобладающим условиям сопротивления. ……

Главный упорный блок передает передний или задний гребной винт. тяга к корпусу и ограничивает осевое перемещение вала.

Некоторый осевой зазор необходим для

позволяют образовывать масляную пленку в форме клина между воротником и

упорные колодки

……

Некоторый осевой зазор необходим для

позволяют образовывать масляную пленку в форме клина между воротником и

упорные колодки

……Для среднеоборотных двигателей на больших судах (в отличие от каботажных судов или судов среднего размера) необходимы редукторы, чтобы двигатели и гребные винты могли работать с их наилучшими соответствующими скоростями. Их использование также позволяет подключать более одного двигателя к одному гребному винту.Редукторы доступны от производителей в стандартных размерах. ……

Целью хорошей центровки является обеспечение правильной нагрузки подшипников. и что вал не сильно нагружен. Выравнивание можно проверить с помощью традиционные методы, использующие свет и цели, лазер или измерения из натянутой проволоки. ……

Промежуточный вал между хвостовым валом и главным двигателем, коробка передач или упорный блок могут опираться на подшипники скольжения, опрокидывающиеся опоры или роликовые подшипники.

……

……Переход от морской воды к ранним кормовым трубам с масляной смазкой включал обмен деревянной опоры в бронзовой втулке на белый металл футерованная чугунная (иногда бронзовая) втулка. Удержание масла и исключение морская вода потребовала установки внешнего торцевого уплотнения. ……

Традиционная кормовая опора смазывается водой и состоит из количество посохов lignum vitae, удерживаемых бронзовыми удерживающими полосками, в бронзе куст.Lignum vitae — это древесина твердых пород с хорошими характеристиками износостойкости. совместим с водой. ……

Для кормовых опор используются три основных типа уплотнений. Эти: Простые сальники, заполненные фирменным упаковочным материалом. Манжетные манжеты, в которых несколько гибких мембран контактируют с вал, предотвращайте прохождение жидкости по валу. & Радиальные торцевые уплотнения, в которых износостойкая поверхность расположена радиально вокруг вал, .

…..

…..Избегать необходимости постановки в сухой док при осмотре кормовых опор. при необходимости хвостового вала были разработаны разъемные кормовые подшипники. Подходящий расположение и конструкция внешнего уплотнения позволяют двум половинам подшипник втягивается в корабль, обнажая вал и белый металл подшипник. ……

Домашняя страница || Охлаждение || Машины || Услуги || Клапаны || Насосы || Вспомогательная энергия || Карданный вал || Рулевые механизмы || Судовые стабилизаторы || Холодильное оборудование || Кондиционирование воздуха || Палубное оборудование | || Дизайн корабля || Главная ||

Генеральное грузовое судно.com предоставляет информацию о грузовых судах, различных системах механизмов — процедурах обращения, мерах безопасности на борту и некоторых базовых знаниях о грузовых судах, которые могут быть полезны людям, работающим на борту, и тем, кто работает в терминале. По любым замечаниям, пожалуйста

Свяжитесь с нами

Copyright © 2010-2016 General Cargo Ship. com Все права защищены.

com Все права защищены.

Условия использования

Прочтите нашу политику конфиденциальности || Домашняя страница ||

Toyota RAV4 Service Manual: Карданный вал в сборе

Компоненты

Удаление

- Снять карданный вал с центральным подшипником. вал в сборе

- Снимите 2 болта и 2 регулировочные шайбы, и отсоедините гребной винт от вала с центральным подшипником.

Уведомление:

- Во время снятия не прилагайте чрезмерных усилий. сила на универсальном шарнире.

- При снятии, транспортировке или хранении гребной винт с центральным подшипниковым валом в сборе, не позволяйте нет. 2 Превышение угла сочленения 20Ю

- Поставьте метки на корпус дифференциала и

карданный вал.

- Снимите 4 гайки и 4 шайбы и отсоедините карданный вал и корпус дифференциала.

- Поставить метки на передачу и винт вал.

- Снимите 4 гайки и 4 шайбы и отсоедините карданный вал от передачи.

Инспекция

- Проверить карданный вал с центральным подшипником вал в сборе

- С помощью индикатора часового типа измерить положение карданного вала. биение на лицевую сторону.

Максимальное биение: 0,4 мм (0,02 дюйма)

Если биение вала больше максимального, заменить карданный вал.

Уведомление:

Поместите циферблатный индикатор в центр вал и перпендикулярно валу.

- С помощью индикатора часового типа измерить карданный вал.

биение на тыльную сторону.

Максимальное биение: 0.4 мм (0,02 дюйма)

Если биение вала больше максимального, заменить карданный вал.

Уведомление:

Поместите циферблатный индикатор в центр вал и перпендикулярно валу.

- Проверить угол стыка

- Перед измерением угла используйте такие процедуры, как приведенные ниже примеры для стабилизации каждой части.

- Провернуть карданный вал несколько раз, рука.

- Установите домкрат на дифференциал, поднимите и понизьте это.

Уведомление:

Выполните измерение с помощью четырехстоечного подъемника или яму, чтобы состояние автомобиля было как близко к стандартному состоянию грунта, как возможно.

- Используя нержавеющую сталь, измерьте угол установки карданный вал передней стороны (a на рисунке).

нержавеющая сталь 09370-50010 стандартный угол a:

-2д9 ‘

-3а1 ‘Для с 3-м сиденьем

- Используя нержавеющую сталь, измерьте угол установки

карданный вал для передней стороны (a на рисунке) и

карданный вал задней части (b на рисунке).

нержавеющая сталь 09370-50010

Стандартный угол a-b: 1г5 ‘

- Используя нержавеющую сталь, измерьте угол установки карданный вал для задней стороны (b на рисунке) и Задняя сторона крестовины дифференциала (c на рисунке).

нержавеющая сталь 09370-50010

Стандартный угол b-c: 2а4 ‘

- Если результат не соответствует указанному, замените центр Опорный подшипник регулировка шайбы с более подходящий.

Уведомление:

- Используйте шайбы той же толщины слева и правые стороны.

- Не используйте 2 или более шайб, установленных друг на друга. вместе

Шайба регулировочная стандартная

Установка

- Временно установить карданный вал с центральный подшипник вала в сборе

- Совместите метки передачи и гребного винта

вал.

- Временно установить карданный вал с центром подшипник с 4 гайками и 4 шайбами.

- Совместите метки каретки дифференциала и карданный вал.

- Временно установить карданный вал с центром подшипник с 4 болтами и 4 шайбами.

- Временно установите центральный опорный подшипник и шайбу подшипника центральной опоры с помощью 2 болтов.

- Затянуть карданный вал с центром. подшипник вала в сборе

- Затяните 4 гайки карданного вала и раздаточной коробки.

согласно спецификации крутящего момента.

Крутящий момент: 35 Н * м (357 кгс * см, 26 фут * фунт-сила)

- Затяните 4 гайки карданного вала и

водило дифференциала согласно спецификации крутящего момента.

Крутящий момент: 35 Н * м (357 кгс * см, 26 футов * фунт-сила)

- Убедитесь, что центральная линия центральной опоры

корпус подшипника перпендикулярен оси

карданный вал.

- Затянуть 2 болта опорного центра подшипника

спецификация крутящего момента.

Крутящий момент: 36,8 Н * м (375 кгс * см, 27 фунт-сила-футов)

- Проверить угол стыка (см. Стр. Пр-4)

Система карданного вала

Таблица симптомов проблемы Подсказка: Используйте приведенную ниже таблицу, чтобы определить причину симптом проблемы. Возможные причины симптомов: перечислены в порядке вероятности в списке подозреваемых…Другие материалы:

Задняя цилиндрическая пружина

Компоненты Удаление

Подсказка: Используйте те же процедуры для правой и левой стороны.

Перечисленные ниже процедуры относятся к левой стороне. Снять заднее колесо

Снимите провод датчика противоскольжения (для 2wd).

(см. стр. bc-198)

Снимите левый задний датчик скорости (для 4wd) (см.

стр. bc-205)

Отключить …

Нарушена связь с датчиком боковой подушки безопасности переднего пассажира в сборе

Описание

Датчик правой боковой подушки безопасности состоит из частей, включая диагностическую цепь. и боковое замедление

датчик.Когда центральный датчик подушки безопасности получает сигналы от бокового замедления

датчик, он определяет

следует ли активировать srs. Dtc b1627 / 82 я …

и боковое замедление

датчик.Когда центральный датчик подушки безопасности получает сигналы от бокового замедления

датчик, он определяет

следует ли активировать srs. Dtc b1627 / 82 я …

Установка

Установить верхнюю панель приборов Прикрепите 6 зажимов и 5 зажимов, чтобы установить

приборная доска.

Подсоедините разъемы и зажимы.

Установите 2 болта и 2 винта. Подсоедините разъем подушки безопасности пассажира.Закрутите 2 болта на подушку безопасности пассажира. Крутящий момент: 20 Н * м (204 к …

Инжиниринг | Пропеллеры APC

Процесс инженерного проектирования, используемый для разработки гребных винтов APC

Компьютерная программа CAD-CAM

При разработке гребного винта APC используется собственная система CAD-CAM на базе ПК. Программное обеспечение специально предназначено для проектирования и производства моделей и пропеллеров БПЛА. Эта система постоянно совершенствуется и совершенствуется более двух десятилетий.

Требования к линиям разъема для литья под давлением

ПропеллерыAPC отливаются под давлением с использованием пары половин формы. Для изготовления форм используются фрезерные станки с ЧПУ. Конструкция компьютерного программного обеспечения, используемого для определения аэродинамических поверхностей, и результирующего движения ЧПУ в основном отражает требования, предъявляемые к линии разъема. Линия разъема должна быть очень точной и непрерывной по всему периметру полости формы, чтобы обеспечить точное формование очень тонких профилей, используемых на многих гребных винтах APC.

Профили

Профили могут иметь произвольную форму, определяемую либо табличными данными (шлицевое кубическое соответствие), либо аналитическими функциями, обычно используемыми для профилей NACA. Формы профиля могут изменяться в зависимости от пролета. Существует возможность плавного «сращивания» вместе крыльев самых разных форм. Доминирующая основа для первичной формы аэродинамического профиля, используемого в большинстве винтов APC, аналогична профилю NACA 4412 и Clark-Y, за исключением того, что передняя кромка несколько ниже. Кроме того, кормовая часть несколько толще.Это изменяет угол нулевого подъема примерно на один градус и обеспечивает больший подъем без необходимости больше поворачивать отвал. У большинства лезвий есть размывка возле кончика. Для применений, где эффекты числа Маха становятся значительными вблизи вершины, используется либо размыв шага, либо уменьшение развала, чтобы минимизировать увеличение сопротивления Маха.

Кроме того, кормовая часть несколько толще.Это изменяет угол нулевого подъема примерно на один градус и обеспечивает больший подъем без необходимости больше поворачивать отвал. У большинства лезвий есть размывка возле кончика. Для применений, где эффекты числа Маха становятся значительными вблизи вершины, используется либо размыв шага, либо уменьшение развала, чтобы минимизировать увеличение сопротивления Маха.

Тонкие электрические, тихоходные и многороторные пропеллеры обычно сочетают профиль Eppler E63 с низким числом Рейнольдса (внутренний) с профилем, аналогичным Clark-Y, возле носка.

Геометрия ступицы

Геометрия поперечного сечения в зоне ступицы и рядом с ней определяется с помощью специализированных алгоритмов. Аэродинамически доминирующий аэродинамический профиль должен плавно переходить в доминирующую в конструкции форму таким образом, чтобы подчеркивалась прочность, соответствующая ограничениям фрезерного станка. Геометрия ступицы для 3-х и 4-х лопастных гребных винтов очень сложна из-за необходимости согласования линий разъема формы во всех точках по периметру поверхности формы.

Теоретические основы — аэродинамика

Теория вихрей является основой вычислительного метода, используемого для расчета нагрузки на лопасти.В некоторых случаях (например, в АТ-6) форма фюзеляжа и / или обтекатель могут существенно влиять на воздушный поток, проходящий через винт. Эти эффекты поля потока вычисляются с использованием трехмерной теории потенциального потока. Данные подъемной силы и сопротивления вычисляются с использованием кода NASA TAIR с использованием репрезентативной воздушной скорости и оборотов двигателя для определения распределения числа Маха. Эмпирические данные используются для характеристики минимального сопротивления в условиях низкой нагрузки на гребной винт.

Текущие разработки — Аэродинамика

Код TAIR наиболее подходит для условий высокой скорости.Этот код был тщательно разработан для обеспечения очень стабильной (численной) производительности в широком диапазоне сред. Стабильность — важное свойство пакетной обработки, описанной ниже.

APC в настоящее время разрабатывает возможность анализа крыловых профилей в условиях низкой скорости с помощью нашего программного обеспечения для проектирования. Мы ожидаем, что это улучшение существенно повысит точность прогнозирования данных о производительности при низких числах Рейнольдса.

Файлы данных о производительности

APC предоставляет файлы рабочих характеристик для всех гребных винтов, производимых в настоящее время.Эти данные о характеристиках позволяют оценить тягу, крутящий момент и эффективность в широком диапазоне скоростей модели и оборотов двигателя.

Все данные о производительности генерируются компьютером с использованием теоретических и вычислительных методов, описанных выше. Система пакетной обработки используется для обновления этих данных при улучшении любого из элементов программного обеспечения производительности. Для обновления файлов данных о производительности требуется более одной недели непрерывной обработки на высокопроизводительной рабочей станции.

Эти данные наиболее полезны при использовании на сравнительной основе для определения эффектов изменений конструкции, когда существуют данные испытаний, чтобы закрепить характеристики конкретной конструкции. Последнее особенно верно для условий более низкой скорости, когда применимость кода TAIR может быть неопределенной. В частности, конструкция пропеллера БПЛА выиграет от улучшенных данных о характеристиках, когда существует сильная взаимосвязь между сопротивлением воздушного судна, характеристиками двигателя и характеристиками воздушного винта.

Теоретические основы — Структурные

Уникальный пакет анализа напряжений для гребных винтов используется для расчета пиковых нагрузок на гребные винты и их усталостной прочности.Геометрические характеристики поперечного сечения лопасти (необходимые для структурного анализа) вычисляются численно с очень мелкой хордовой сеткой. Постоянные и знакопеременные напряжения оцениваются по всей лопатке с учетом инерции и аэродинамических нагрузок. Напряжения оцениваются с точки зрения изгибающей (тяги и сопротивления), центробежной (инерционной) и крутильной (ускорение) составляющих. Запас усталостной выносливости оценивается с использованием критериев Гудмана, Гербера и Смита.

Напряжения оцениваются с точки зрения изгибающей (тяги и сопротивления), центробежной (инерционной) и крутильной (ускорение) составляющих. Запас усталостной выносливости оценивается с использованием критериев Гудмана, Гербера и Смита.

Собственные режимы (частоты) гребного винта вычисляются в предположении, что ступица жесткая.Как опубликованные, так и полученные эмпирическим путем диапазоны модуля упругости (изгиба) композитного материала используются для расчета коэффициентов динамического усиления. Эти коэффициенты динамического усиления используются для увеличения (усиления) компонентов циклического напряжения.

Торсионное ускорение для внутреннего сгорания обычно очень чувствительно к топливной смеси двигателя и поэтому довольно неопределенно. Расчетные параметры были разработаны эмпирически для поиска разумных верхних границ максимальных крутильных ускоряющих нагрузок.Однако неопределенность, связанная с этим иногда сильным (особенно для гоночных приложений) фактором циклических нагрузок, требует проведения обширных эксплуатационных испытаний для проверки структурной целостности для высокопроизводительных приложений. Компонент циклического крутильного ускорения не учитывается для электродвигателей.

Компонент циклического крутильного ускорения не учитывается для электродвигателей.

Циклическое напряжение изгиба, вызванное прецессией во время быстрых петель, также учитывается при расчетах напряжений. Однако этот эффект очень незначителен даже в условиях экстремальной скорости звука.Кроме того, напряжение прецессии обычно не совпадает по фазе с эффектами крутильных колебаний; следовательно, он не увеличивает величину пикового циклического напряжения.

Модуль упругости

Модуль упругости (изгиб) определяется эмпирическим путем с использованием испытаний на прогиб с помощью формованных образцов, которые отражают эффекты «образования пленки» в процессе литья под давлением. Модуль изгиба чувствителен к влажности.

Итерация дизайна

Винты фиксированного шага обычно должны хорошо работать в большом диапазоне условий полета.Поэтому не существует единого конструктивного условия, которое можно было бы использовать для оптимизации формы воздушного винта, даже если характеристики модели самолета (то есть коэффициент общего сопротивления) и рабочие характеристики двигателя (крутящий момент в зависимости от числа оборотов в минуту) хорошо известны. Таким образом, большинство (начальных) вариантов конструкции воздушного винта проверяются почти исключительно с помощью обширных летных испытаний.

Таким образом, большинство (начальных) вариантов конструкции воздушного винта проверяются почти исключительно с помощью обширных летных испытаний.

После того, как конструкция установлена в общих чертах, можно использовать интерактивные алгоритмы оптимизации для регулировки распределения диаметра, шага и хорды, чтобы максимизировать тягу для заданной скорости модели, оборотов двигателя и крутящего момента двигателя.Для измерения оборотов двигателя и модельной воздушной скорости использовались два дополнительных метода. (1) Телеметрия обеспечивает прямое измерение в полете оборотов двигателя и скорости полета. (2) Измерения радиолокационной пушки и (видео) звука используются для количественной оценки скорости модели и оборотов двигателя при определенных условиях полета. Эти данные о скорости и оборотах в полете затем используются для оценки характеристик воздушного винта. После разработки большой базы данных интерполяция между существующими проектами используется для разработки новых проектов.

Обороты двигателя в полете и воздушная скорость модели по телеметрии

Телеметрическая система — это управляемая компьютером система сбора данных, которая может записывать до 30 минут данных в твердотельную память.Данные воспроизводятся после восстановления полета. Хотя в системе существует множество опций, она в основном используется для измерения воздушной скорости и частоты вращения. Измерения воздушной скорости и числа оборотов постоянно дают данные, очень близкие к данным, полученным с помощью радиолокационной установки и аудиозаписей, что обеспечивает значительную уверенность в точности данных.

Обороты двигателя в полете с наземной видеозаписи и звука

Число оборотов двигателя в полете определяется с помощью видеокамеры для записи звука двигателя. Затем используется программное обеспечение спектрального анализа для определения доминирующего гармонического содержания сигнала.Аудиоданные собираются, когда модель летит как к пилоту, так и от него. Различия в кажущейся частоте используются для выявления и устранения эффектов доплеровского сдвига.

Конструкция 3- и 4-лопастного гребного винта

Переоборудование на 3- и 4-лопастные гребные винты выполняется путем согласования крутящего момента 2-х лопастных винтов для указанной модели скорости и условий об / мин. Этот метод позволяет эффективно использовать довольно обширную базу данных, которая сейчас существует для 2-лопастных винтов.

Винты с фиксированным шагом Wärtsilä

- Главная

- морской

- Энергия

- На пути к 100% возобновляемой энергии

- Исследуйте решения

- Эксплуатировать и поддерживать

- Решения по отраслям

- Учить больше

- Технические сравнения

- Рекомендации

- Независимые производители электроэнергии

- Горное дело и цемент

- Нефтяной газ

- Терминал СПГ Торнио Манга, Торнио, Финляндия

- Прочие промышленные

- Утилиты

- Alteo Group, Венгрия

- Станция Антилопы, Техас, США

- Арун, Суматра, Индонезия

- Centrica, Великобритания

- DREWAG, Германия

- Станция генерации Эклутна Палмер, Аляска, США

- Калум 5, Гвинейская Республика

- Kiisa ERPP I и II

- Кипеву II-III, Кения

- Kraftwerke Mainz-Wiesbaden AG

- Макухари, Япония

- Marquette Energy Center, США

- Станция Пирсолл, Техас, США

- Песанггаран, Бали

- Port Westward Unit 2, Портленд, Орегон, США

- Восточный Тимор, Индонезия

- Станция Woodland 3 Generation, Модесто, Калифорния, США

- Пуант-Монье, Маврикий

- Pivot Power, Великобритания

- Бенндейл, Миссисипи, США

- AGL Energy Limited, Австралия Электростанция Баркер Инлет, Австралия

- Грасиоза, Азорские острова, Португалия

- Бремен, Германия

- Селектор силовой установки

- Загрузки

- Вебинары

- Служба поддержки

- Insights

- Карьера

- Инвесторам

- Wärtsilä как инвестиция

Их количество варьируется при уменьшении общей массы.

Их количество варьируется при уменьшении общей массы. Этот способ помогает справиться с вибрацией на продолжительный срок, но не устраняет её совсем.

Этот способ помогает справиться с вибрацией на продолжительный срок, но не устраняет её совсем.