Конструкция механизма газораспределения с двумя верхними распредвалами (DOHC)

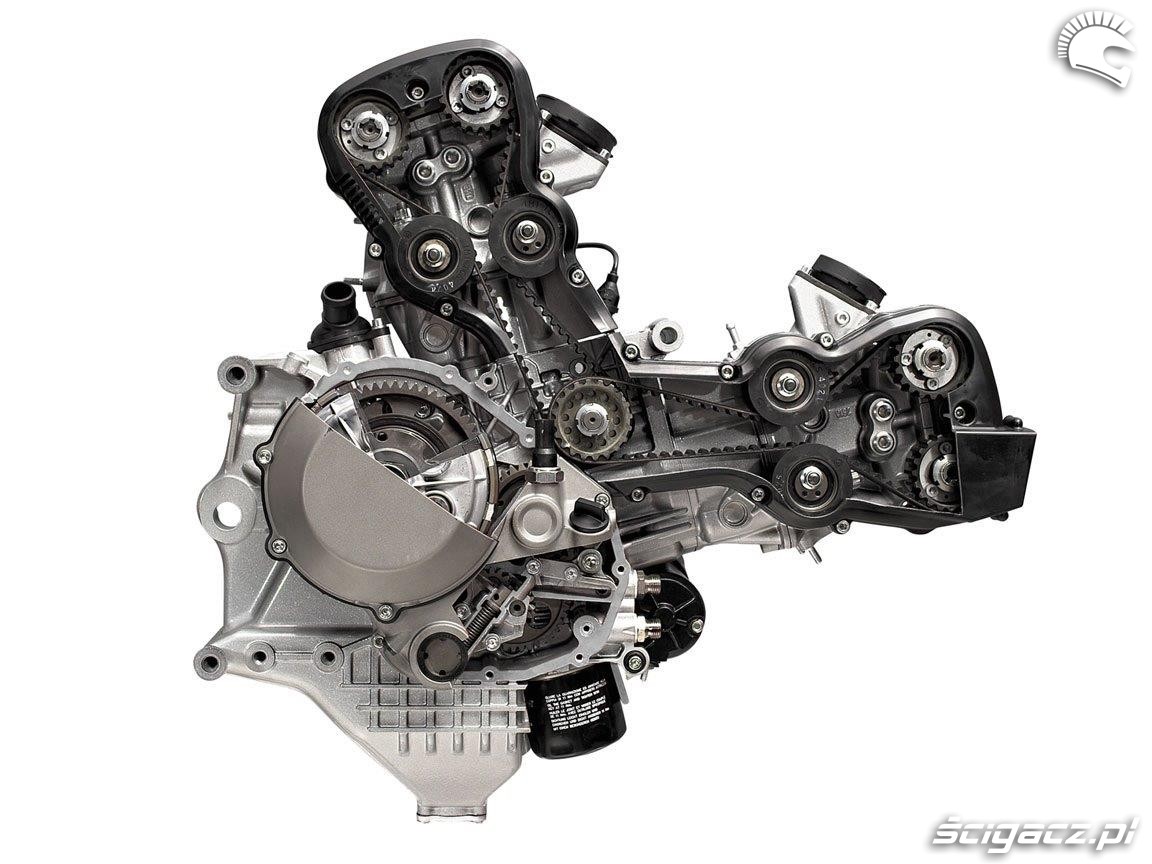

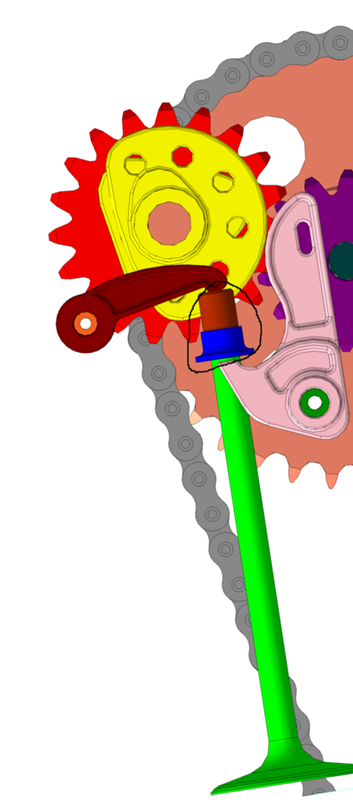

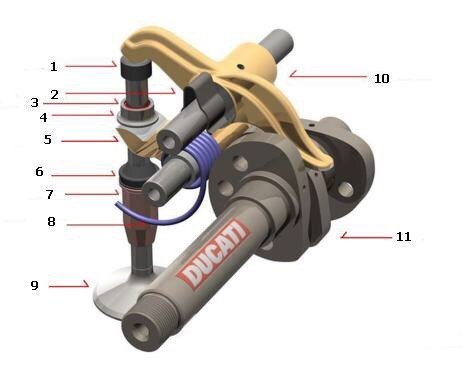

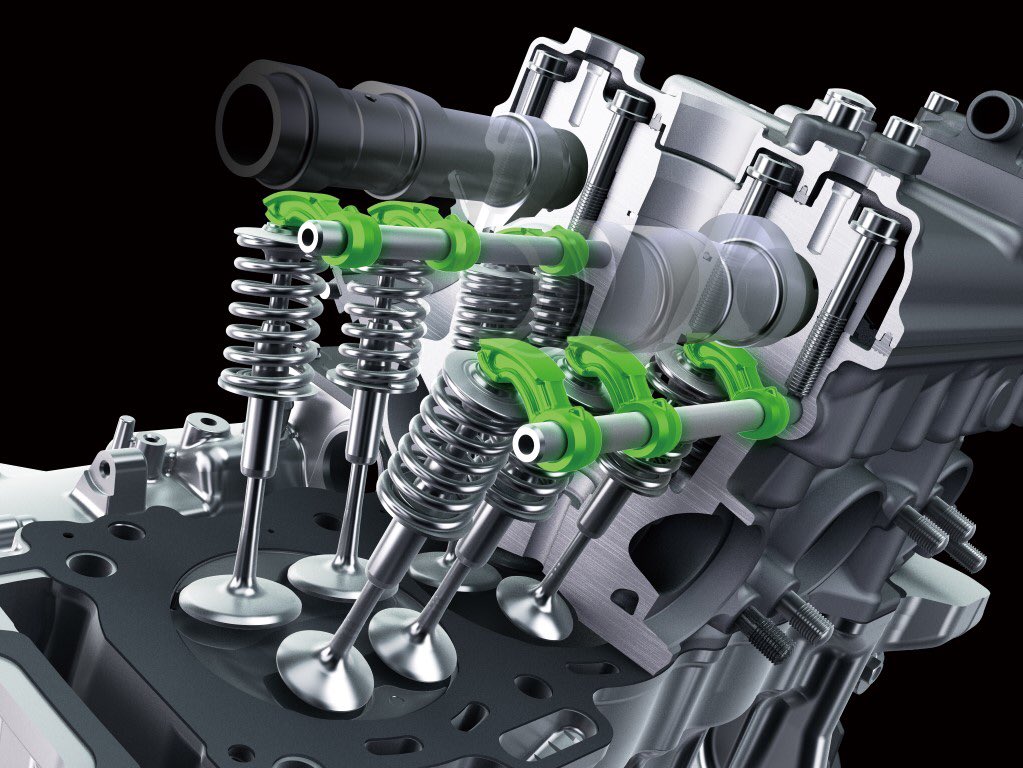

Механизм газораспределения D0HC четырехтактного двигателя представляет собой усовершенствование схемы SOHC и предназначен для устранения единственной оставшейся возвратно-поступательно движущейся массы коромысел (хотя при этом придется вернуть толкатели). Вместо единственного центрального распредвала используется пара, размешенная непосредственно над стержнями клапанов (см. рис. 1. (см. ниже)1.Типичная конструкция механизма газораспределения с двумя верхними распределительными валами

В такой конструкции используются два распределительных вала, один над каждым клапаном или рядом клапанов. Клапан открывается посредством толкателя «чашеобразного ” типа, при этом регулировка зазора осуществляется с использованием шайб. В такой конструкции остались только самые необходимые детали привода газораспределительного механизма.

Для привода газораспределительного механизма используется цепной привод — наиболее традиционный и дешевый в изготовлении, хотя известна (но пока широко не распространена) конструкция, следующая за тенденциями в автомобильной промышленности, в которой вместо цепной передачи используются шкив и зубчатый ремень. Примерами использования такой конструкции могут служить Honda JGoldwing, Pan European, Moto Guzzi Daytona, Centauro и ряд мотоциклов компании Ducati. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще.

Примерами использования такой конструкции могут служить Honda JGoldwing, Pan European, Moto Guzzi Daytona, Centauro и ряд мотоциклов компании Ducati. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще.

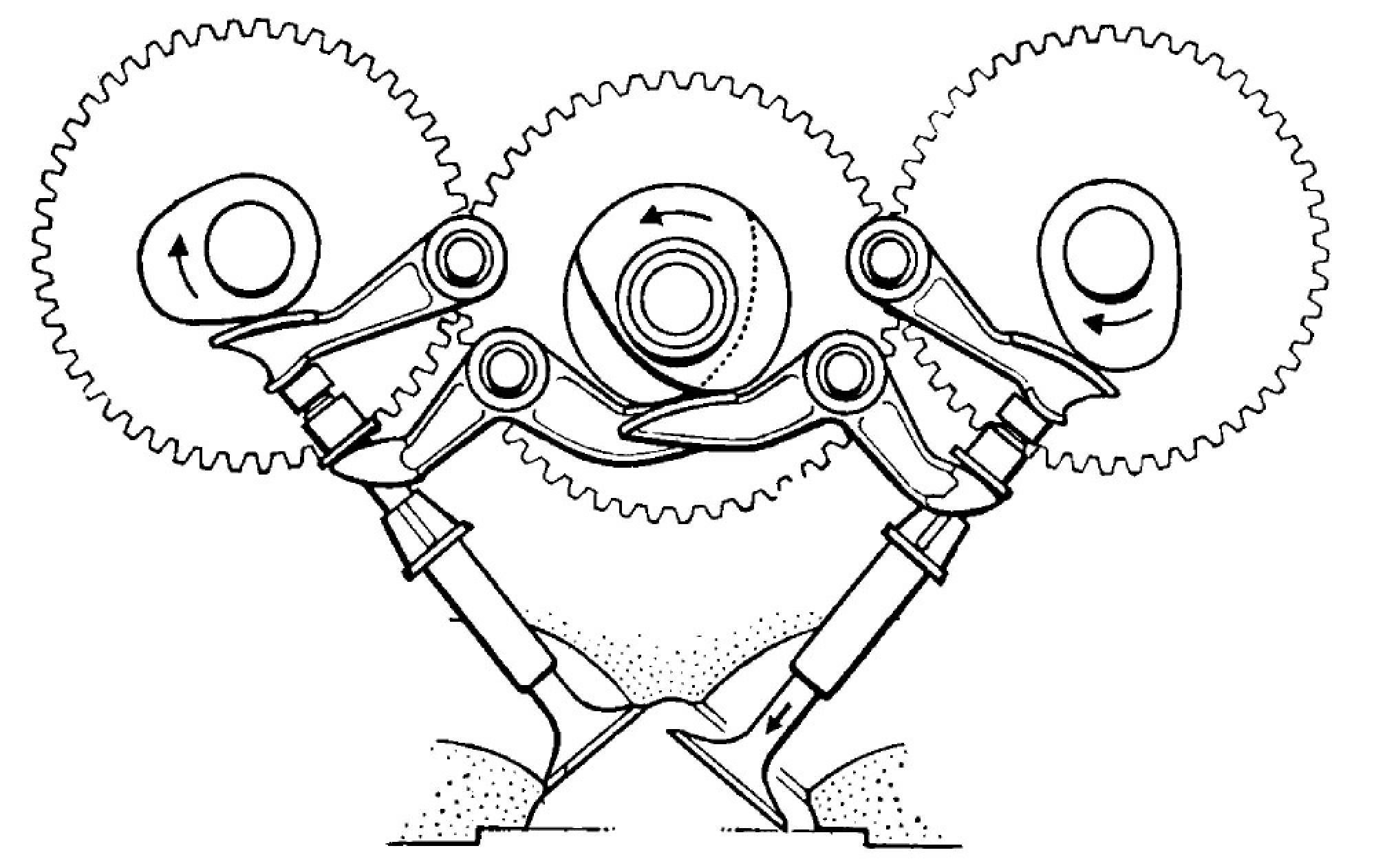

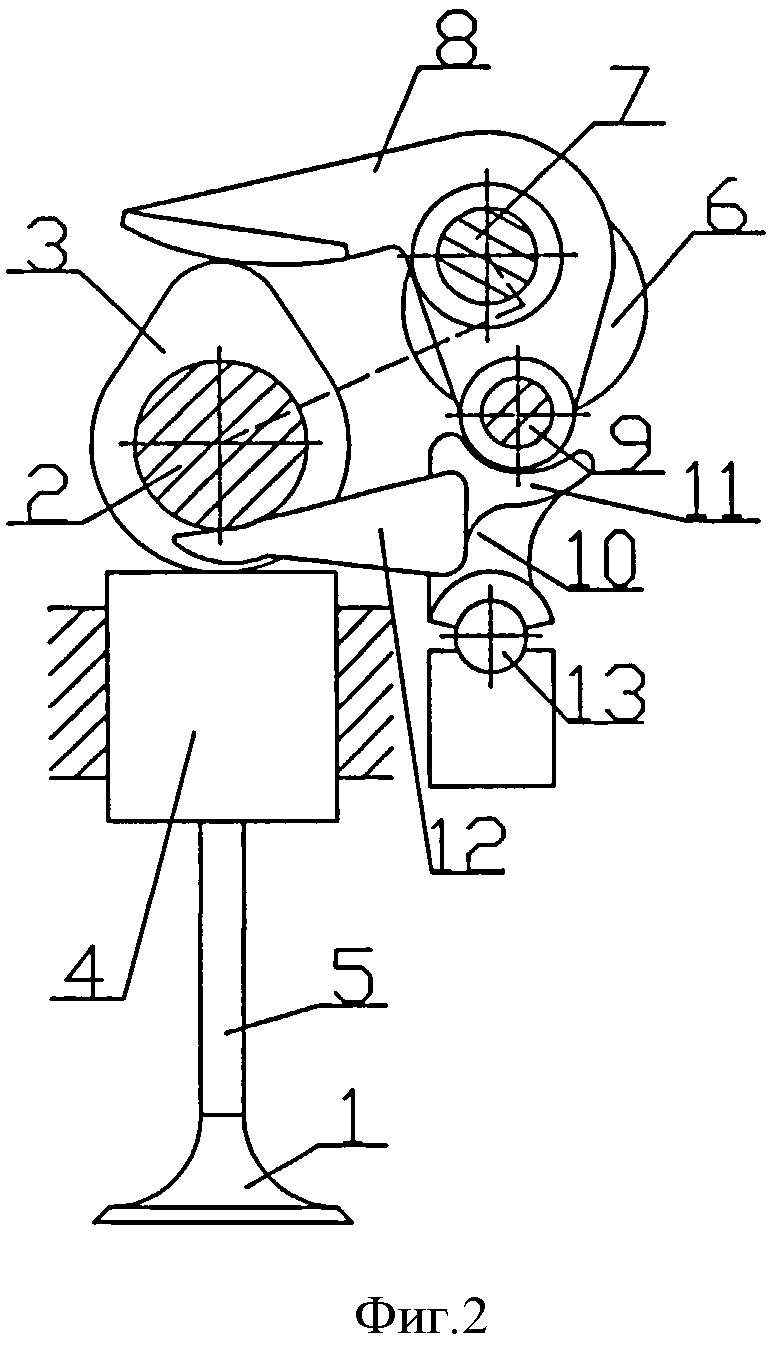

Другой способ привода распредвалов используется на моделях VFR фирмы Honda и представляет собой зубчатую передачу с приводом от коленчатого вала (см. рис. 2). При использовании такой конструкции отпадает потребность в натяжителе, она также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.

2.Механизм газораспределения с шестеренчатым приводом.

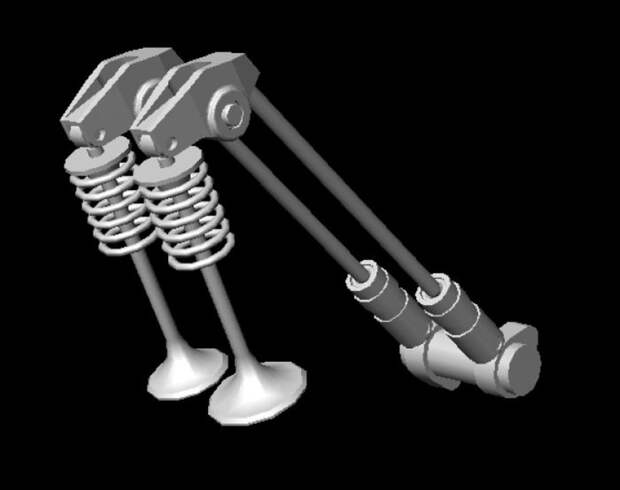

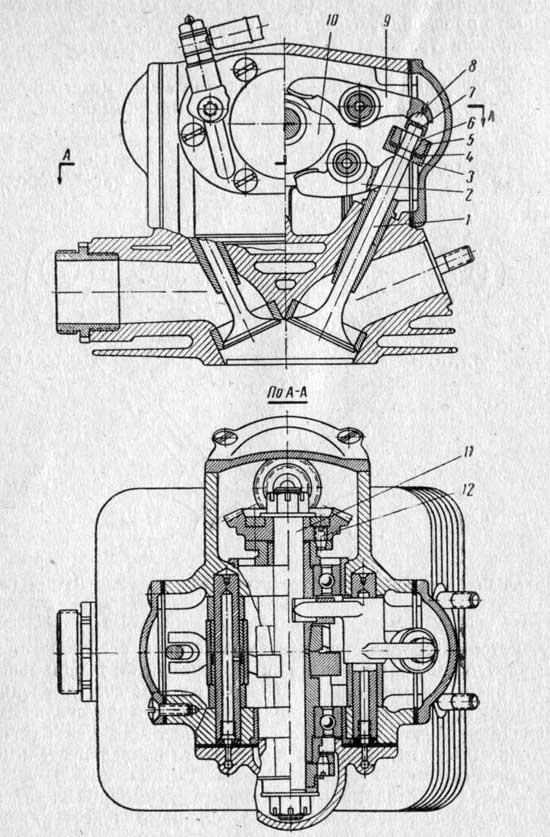

Толкатели распредвала, выполненные в форме «чаши’. работают в расточках головки цилиндров. При использовании «чашеобразных» толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выпопняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверху» (см. Рис.3). Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

Поскольку сами шайбы выпопняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверху» (см. Рис.3). Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

3.Типичный механизм привода газораспределения типа DOHC в разрезе, показывавшем устройство чашеобразных толкателей с регулировочными шайбами сверху

На других двигателях шайба намного меньше и располагается под толкателем в центре держателя пружины клапана. При этом она опирается непосредственно на торец стержня клапана: такую конструкцию называют «толкателем с регулировочными шайбами снизу» (см. рис. 4).

рис. 4).

4.Типичный механизм привода газораспределения типа DOHC в разрезе, показывающем устройство чашеобразных толкателей с регулировочными шайбами снизу

Таким образом, масса деталей, перемещающихся возвратнопоступательно, при использовании небольших прокладок снижается еще сильнее, но появляется необходимость демонтажа распредвала при каждой процедуре регулировки зазора в клапанах, что повышает стоимость и трудоемкостъ обслуживания. Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо «чашеобразных толкателей» используют небольшие легкие коромысла {см. рис. 5).

5. Механизм привода газораспределения типа DOHC демонстрирующий не прямое воздействие на клапан при помощи коротких коромысел или рокеров, которые позволяют упростить регулировку зазоров в клапанном механизме

На некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держате ля пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть…….

На других коромысла опираются на небольшую шайбу, расположенную по центру держате ля пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть…….

……продолжение в следующей статье

Пламенное сердце машины, часть 2

Двигатель. Система газораспределения.

Текст: Артем ‘S1LvER’ Терехов

В первой части статьи мы рассмотрели две основные схемы работы мотоциклетных двигателей: двухтактную и четырехтактную. Мы не будем рассматривать анатомию двигателя в деталях (для этого есть специализированные книги, в которых все очень подробно и грамотно расписано), а остановимся, на наш взгляд, на самом интересном и обсуждаемом в «гаражных спорах» моменте. А именно, на системе газораспределения.

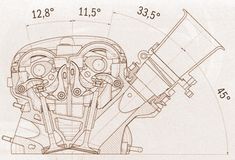

Просматривая технические характеристики байков, в графе «система газораспределения» вы наверняка натыкались на что-то вроде «4 клапана на цилиндр, DOHC», а то и вовсе на что-то запредельное в духе «десмодромный привод клапанов». Не волнуйтесь, сейчас мы все расставим на свои места и подвергнем сравнительному анализу. Для начала – немного общей теории о том, что вообще такое система газораспределения (далее СГ).

Не волнуйтесь, сейчас мы все расставим на свои места и подвергнем сравнительному анализу. Для начала – немного общей теории о том, что вообще такое система газораспределения (далее СГ).

Данная система представляет собой механизм своевременного распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Ее задача – благодаря кропотливым расчетам инженеров обеспечить своевременное поступление топливо-воздушной смеси в камеру сгорания, и так же своевременно вывести выхлопные газы в выпускную систему.

Инженерная простота двух тактов – достоинство или порок?

В двухтактном двигателе роль СГ выполняет поршень, а также…выхлопная система, а точнее – резонатор. Система проста и достаточно очевидна: на поверхности цилиндра есть впускные и выпускные отверстия, называемые окнами. Причем горючая смесь сначала попадает в пространство под поршнем, а затем через продувочный канал направляется в камеру сгорания. Это связано с тем, что пространство под поршнем (которое называется кривошипной камерой) выполняет роль своеобразного насоса.

За годы совершенствования конструкции двухтактного двигателя было обнаружено, что фазы выпуска влияют на производительность двигателя в такой же значительной степени, что и фазы впуска.

Может, это и к лучшему? Тем более, что у нас есть более покладистые четырехтактники, о системах газораспределения которых мы сейчас и поговорим.

Может, это и к лучшему? Тем более, что у нас есть более покладистые четырехтактники, о системах газораспределения которых мы сейчас и поговорим.

От простого к сложному

Мы уяснили, что задачи, стоящие перед двигателем, достаточно просты – необходимо сжигать определенное количество топлива в конкретный момент времени, а затем удалять получившиеся отработавшие газы. На практике, реализация этих процессов представляет собой огромную проблему, надо которой непрестанно работают лучшие умы мотоинжиниринга.

Четырехтактный двигатель устраняет множество недостатков, свойственных двухтактным моторам. Однако, как и любая вещь в этом совсем не идеальном мире, он приносит с собой собственные проблемы. Повышенная сложность означает удорожание производства, что закрепляет нишу недорогих скутеров и мотоциклов начального уровня за двухтактниками. Вдаваться в дебри не будем, и рассуждать о вытеснении 2Т четырехтактниками – тоже не будем, поскольку это тема для отдельной обширной статьи (сколько раз я уже говорил эту фразу?).

В своей основе четырехтактный двигатель точно такой же, как и его 2Т-собрат. Главное отличие – множество дополнительных элементов, образующих клапанный механизм. Впускной клапан отвечает за наполнение цилиндра смесью, выпускной – за отвод отработанных газов. И если в 2Т двигателе четыре процесса (впуск, сжатие, воспламенение, выпуск) тесно переплетены, то в 4Т-движке границы между процессами более четкие. Рабочих тактов ровно в два раза меньше, чем в двухтактнике, но точное управление процессами впуска и выпуска позволяет обеспечить высокую эффективность двигателя.

Основные элементы клапанного механизма:

* Клапана. Во всех мотоциклетных двигателях применяются тарельчатые клапана, через которые смесь попадает в камеру сгорания, а продукты сгорания – выводятся из нее. Клапан самостоятельно закрывается и удерживается в закрытом п

Находим плюсы индивидуального управления клапанами — ДРАЙВ

Авторы системы говорят, что с её помощью можно модернизировать уже выпускаемые двигатели. Да, придётся изменить головку блока, но это намного проще, чем разрабатывать весь мотор полностью с нуля.

Да, придётся изменить головку блока, но это намного проще, чем разрабатывать весь мотор полностью с нуля.

О пользе изменения фаз газораспределения ДВС на впуске и (или) выпуске мы рассказывали ещё одиннадцать лет назад. Ныне такие моторы — обычное дело. Иногда они дополняются устройством, меняющим высоту подъёма клапана. И всё же полной свободы регулирования там нет. Ведь «умные» актуаторы действуют не на сами клапаны, а сдвигают на несколько градусов распредвалы, вращение которых связано с поворотом коленчатого вала. Либо такие системы переводят работу клапана с одного кулачка на другой, с иным профилем. Избавить регулировку фаз от каких-либо ограничений позволяет другая технология: Intelligent Valve Actuation (IVA) от британской компании Camcon Auto.

Так выглядит механизм IVA для одного цилиндра. На каждый клапан (в данном примере их четыре) — свой мини-распредвал, поворачиваемый на любой желаемый угол электромотором, плюс свой механизм связи кулачок–клапан.

В таком интеллектуальном актуаторе распредвал, персональный для каждого клапана, не крутится постоянно, а поворачивается только в момент, когда клапан надо открыть или закрыть. Причём поворот идёт сначала в одну сторону, а потом в другую. Кулачок с клапаном связывает десмодромный механизм. То есть обратный ход осуществляется не за счёт пружины, а, опять же, жёстко управляется распредвалом. Клапан можно открыть намного быстрее, чем в обычном ДВС, затем оставить практически неподвижным, потом закрыть. Можно заставить его открыться дважды за один ход поршня. Или одним софтом поменять порядок зажигания в цилиндрах. Ещё можно задать персональный профиль подъёма и опускания для каждого цилиндра и в любой момент его изменить.

Система работает с моторами, чей рабочий диапазон — до 6500 об/мин. Полный подъём клапана происходит за пять миллисекунд.

Обычный ДВС с технологией IVA может по желанию программистов реализовывать какой угодно термодинамический цикл — хоть Отто, хоть Миллера/Аткинсона, хоть с воспламенением от сжатия HCCI, хоть его маздовскую версию SCCI. Такой мотор можно простой заменой программы переводить с четырёхтактного цикла на двухтактный или даже на сверхэкономичный 12-тактный. Последний представляет собой вариацию давней идеи отключения части цилиндров под малой нагрузкой. Но в обычных ДВС элект

Такой мотор можно простой заменой программы переводить с четырёхтактного цикла на двухтактный или даже на сверхэкономичный 12-тактный. Последний представляет собой вариацию давней идеи отключения части цилиндров под малой нагрузкой. Но в обычных ДВС элект

Система Valvematic: система — бесступенчатого изменения высоты подъема впускных клапанов.

В дополнение к материалу о двигателях серии ZR отдельно приведем описание системы с фирменным обозначением Valvematic (VM) — бесступенчатого изменения высоты подъема впускных клапанов.

Valvematic позволяет изменять высоту подъема впускного клапана в диапазоне 0,9..10,9 мм. Соответственно, угол открытого состояния клапана изменяется в пределах 106..260° поворота коленчатого вала.

На индикатороной диаграмме показано, каким образом рабочий процесс в двигателе с VM отличается от обычного (в данном случае — на режимах холостого хода и при нагрузке 30%).

| Valvematic | VVT |

| Фазы: Изменяются бесступенчато | Фазы: Изменяются бесступенчато |

| Высота подъема клапанов: Изменяется бесступенчато | Высота подъема клапанов: Не изменяется |

Преимущества: Точный контроль фаз и высоты подъема в зависимости от условий движения, что позволяет развить одинаковую мощность с меньшими затратами.

|

Преимущества: Управление фазами газораспределения или для улучшения экономичности, или для повышения мощности, в зависмости от условий движения. |

Режимы работы

Конструкция

Механизм привода ГРМ. 1 — привод VVT (выпуск), 2 — привод VVT (впуск), 3 — распределительный вал выпускных клапанов, 4 — распределительный вал впускных клапанов, 5 — контроллер Valvematic, 6 — рокер, 7 — гидрокомпенсатор, 8 — клапан, 9 — впускной клапан, 10 — выпускной клапан, 11 — демпфер цепи, 12 — башмак натяжителя, 13 — гидронатяжитель цепи.

Контроллер VM

— Состоит из усилителя (EDU), электромотора и винтового механизма.

— Бесщеточный электродвигатель — 3-фазный, постоянного тока, с неодимовыми магнитами.

— Усилитель управляет работой электромотора, задает расчетный и определяет фактический угол поворота ротора.

Для этого служат датчик угла (определяющий угол поворота ротора) и датчик положения (определяющий количество оборотов ротора).

Для этого служат датчик угла (определяющий угол поворота ротора) и датчик положения (определяющий количество оборотов ротора). — Винтовой механизм, имеющий конструкцию планетарной передачи, преобразует вращение ротора электромотора в поступательное перемещение управляющего штока. Смазка механизма осуществляется моторным маслом.

— Эпициклы с прямой нарезкой зубьев соединены с корпусом механизма, солнечные шестерни установлены на управляющем штоке, кроме того, водила сателлитов находятся в зацеплении с левосторонней винтовой резьбой на корпусе и правосторонней резьбой на штоке. Количество зубьев: эпицикл — 50, сателлит — 10, солнце — 31. Винтовая резьба: эпицикл — 5-заходная левосторонняя, сателлит — 1-заходная левосторонняя, солнце — 4-заходная правосторонняя.

— Электромотор вращает корпус механизма с эпициклами, которые, в свою очередь, приводят во вращение сателлиты. Солнечные шестерни и шток перемещаются в осевом направлени, управляя высотой подъема клапанов.

1 — контроллер VM, 2 — выпуск масла, 3 — впуск масла, 4 — датчик положения, 5 — усилитель 6 — бесщеточный электродвигатель, 7 — статор, 8 — ротор, 9 — подшипник, 10 — винтовой механизм.

1 — сателлит 1, 2 — водило, 3 — корпус, 4 — винт водила, 5 — эпицикл 1, 6 — эпицикл 2, 7 — солнечная шестерня 1, 8 — солнечная шестерня 2, 9 — управляющий шток.

Привод VVL

— Привод бесступенчатого изменения высоты подъема клапанов состоит из управляющего штока, ползуна, роликового и качающихся промежуточных рычагов, демпфера.

— Управляющий шток передает поступательное перемещение от контроллера VM на ползуны. Ползуны имеют косые зубья, находящиеся в зацеплении с внутренними зубьями на роликовом и качающихся рычагах, они определяют взаимное положение этих рычагов.

Роликовый рычаг находится в контакте с кулачком распредвала впускных клапанов, его перемещение передается через ползун на качающиеся рычаги, которые воздействуют на рокеры и открывают впускные клапаны. Демпфер постоянно поджимает роликовый рычаг и позволяет ему отслеживать профиль кулачка распредвала.

Демпфер постоянно поджимает роликовый рычаг и позволяет ему отслеживать профиль кулачка распредвала.

1 — шток, 2 — ось рычагов, 3 — качающийся рычаг, 4 — роликовый рычаг, 5 — ползун, 6 — демпфер, 7 — распределительный вал впускных клапанов, 8 — рокер, 9 — впускной клапан, 10 — гидрокомпенсатор.

| Уменьшение высоты подъема клапанов | Увеличение высоты подъема клапанов |

Евгений, Москва

© Легион-Автодата

Комментарии и вопросы

можно направлять на

[email protected]

Привод десмодромного клапана

Погрузка

Характерные и универсально используемые грибовидные или «тарельчатые» клапаны (используемые в каждом 4-тактном двигателе) открываются во время хода вниз и закрываются во время хода вверх, пока они не коснутся своих седел в головке цилиндров.

Обычно клапан приводится в действие «кулачковой» системой, которая управляет открытием клапана (ход вниз), в то время как клапан «возврат», т.е.е. закрывающее движение (ход вверх) в большинстве случаев является результатом действия пружины.

Поплавок клапана — это неблагоприятное состояние, которое возникает, когда тарельчатые клапаны на клапанной передаче двигателя внутреннего сгорания не остаются в контакте с выступом распределительного вала во время фазы закрытия клапана профиля выступа кулачка. Это снижает эффективность и производительность двигателя и потенциально увеличивает выбросы двигателя.

Отскок клапана — это связанное с этим состояние, при котором клапан не остается в седле из-за комбинированных эффектов инерции клапана и резонансных эффектов металлических пружин клапана, которые эффективно уменьшают силу закрытия и позволяют клапану частично открываться.

Десмодромный привод клапана часто оправдывался утверждениями о том, что пружины не могут надежно закрыть клапаны на высокой скорости и что силы, вызванные достаточно прочными пружинами, превышают те, которые могут выдержать кулачки. С тех пор смещение клапана было проанализировано и было обнаружено, что оно вызвано в основном резонансом в пружинах клапана, который генерирует колебательные волны сжатия между витками пружины.

С тех пор смещение клапана было проанализировано и было обнаружено, что оно вызвано в основном резонансом в пружинах клапана, который генерирует колебательные волны сжатия между витками пружины.

Высокоскоростная фотография показала, что при определенных резонансных скоростях пружины клапана больше не контактируют с одним или обоими концами, оставляя клапан в плавающем состоянии, прежде чем врезаться в кулачок при закрытии.

По этой причине часто использовалось до трех концентрических пружин клапана, плотно прижатых друг к другу, не для увеличения силы (внутренние пружины не имеют значительной жесткости), а для того, чтобы действовать как демпфер для уменьшения колебаний внешней пружины.

Более жесткие пружины клапана могут помочь предотвратить смещение клапана и его дребезг, но только за счет увеличения потерь на трение. Для компенсации влияния более жестких пружин использовались различные методы, такие как двухпружинные и прогрессивно-пружинные клапаны, толкатели с роликовыми наконечниками и пневматические клапаны в Формуле-1.

Менее очевидные побочные эффекты заключаются в том, что пружины клапанов обычно весят столько же, сколько клапаны, которые они приводят в действие, а это означает, что общая масса, которая должна перемещаться исполнительными механизмами (ремень, подшипники, валы), также должна быть больше, чтобы избежать усталостные отказы. Общий вес механизма и энергия, необходимая для преодоления сил пружины и дополнительных сил трения, означает, что большая часть доступной выходной мощности двигателя используется для приведения в действие клапана.

Если бы в гоночном применении обычный двигатель с клапанной пружиной имел верхний предел частоты вращения около 10 000 об / мин, та же самая конструкция двигателя, оснащенная системой клапанов Desmodromic, была бы способна развивать 15 000 об / мин и намного большую мощность.

Хотя десмодромная система не самая лучшая в практическом мире механики, она все еще выживает и работает без проблем по сей день. Хотя их обслуживание может быть более дорогостоящим, чем традиционные системы клапанов с пружинным приводом, существует множество прецизионных обработанных компонентов на вторичном рынке, которые могут увеличить интервал технического обслуживания до почти волшебных систем с пружинным приводом в сопоставимых двигателях.

При традиционном срабатывании пружинного клапана по мере увеличения частоты вращения двигателя инерция клапанного механизма преодолевает способность пружины полностью закрывать клапан до того, как поршень достигнет верхней мертвой точки. Это может привести к нескольким проблемам. Во-первых, и это наиболее опасно, поршень столкнется с клапаном и тем самым повредит его. Во-вторых, клапан не вернется полностью на свое место до начала горения. Это позволяет газам и давлению в цилиндрах преждевременно уйти, что приводит к значительному снижению производительности двигателя и может вызвать перегрев клапана, что может вызвать коробление или катастрофический отказ клапана или и то, и другое.В двигателях с клапанной пружиной традиционное средство от смещения клапана было объяснено ранее. Десмодромная система позволяет избежать этой проблемы, потому что, хотя она должна работать против направленной энергии открытия и закрытия клапана, она не должна преодолевать статическую энергию пружины. Так или иначе, в системе десмодромного клапана есть небольшая пружина. Пружины необходимы только для компенсации провисания системы закрытия.

Так или иначе, в системе десмодромного клапана есть небольшая пружина. Пружины необходимы только для компенсации провисания системы закрытия.

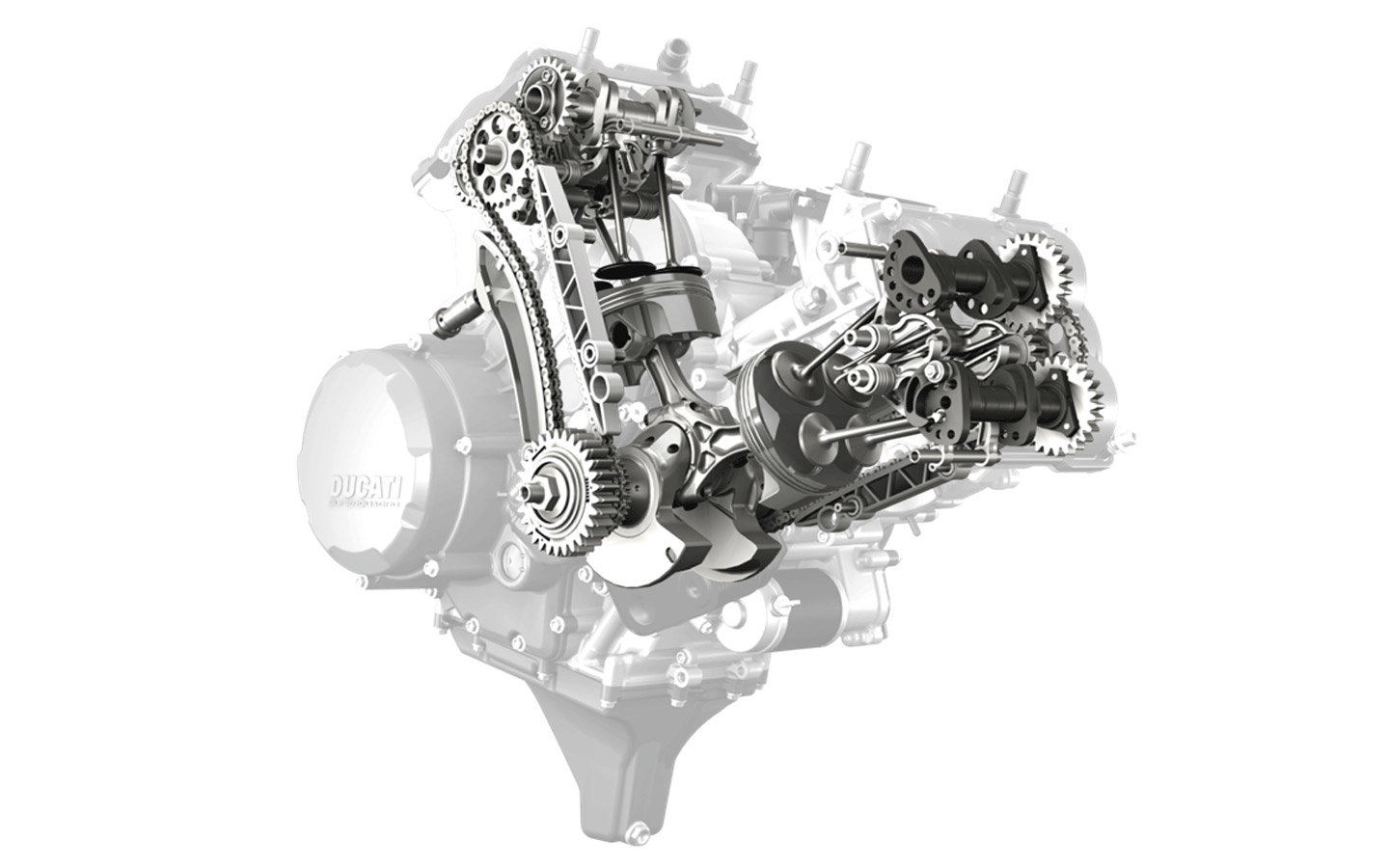

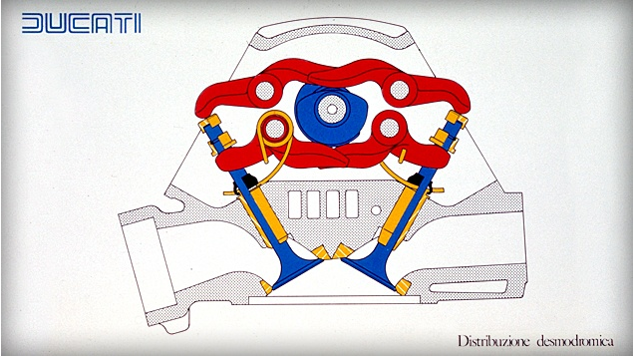

Итальянский производитель мотоциклов Ducati использует систему десмодромных (беспружинных) клапанов, чтобы решить эту проблему и обеспечить более высокие обороты двигателя.Система состоит из механического подъемного механизма, который использует второй коромысел для закрытия клапана. Производители двигателей Формулы-1 используют пневматическую систему для закрытия клапанов, чтобы обеспечить очень высокие обороты без смещения клапана.

Основным преимуществом десмодромной системы является предотвращение смещения клапана и отсутствие мощных ограничивающих пружин, используемых для закрытия клапанов, лучшая защита двигателя при повышенных оборотах и лучшая производительность и / или общая эффективность.

Недостатком системы десмодромных клапанов является ее сложность и стоимость. И хотя общая эффективность, возможная в конструкции Desmodromic, не может быть достигнута в текущих приложениях, ее главное преимущество — большая выходная мощность — может быть достигнута с меньшими затратами за счет использования четырех или более клапанов на цилиндр.

И хотя общая эффективность, возможная в конструкции Desmodromic, не может быть достигнута в текущих приложениях, ее главное преимущество — большая выходная мощность — может быть достигнута с меньшими затратами за счет использования четырех или более клапанов на цилиндр.

Десмодромный, 2 клапана на цилиндр | Desmodromic, 4 клапана на цилиндр |

Слово «десмодромный» происходит от двух греческих корней: десмос (контролируемый, связанный, плененный) и дромос (курс, трасса в форме ипподрома).Это относится к эксклюзивной системе управления клапанами, используемой в двигателях Ducati: оба движения клапана (открытие и закрытие) «управляются».

Обычно мы говорим, что действие на клапан является «положительным» в обоих случаях, другими словами, оба хода являются «управляемыми».

В терминах механики слово «десмодромный» используется для обозначения механизмов, которые имеют разные органы управления для их приведения в действие в разных направлениях.

Хотя конструкция может быть шумной, она обычно перекрывается дорожным шумом от шин и других компонентов двигателя, таких как шум впуска и выпуска.Хотя выше было сказано, что шум «неудобно громкий в двигателях с четырьмя и более цилиндрами», если это правда, то это ограничивается (с точки зрения Ducati) мотоциклами MotoGP и MotoGP Race Replica, которые являются единственными десмодромными двигателями, производимыми в настоящее время, с четырьмя цилиндрами ; они предназначены для использования в гонках. (Следует отметить, что уровень шума выхлопных газов может превышать 110 дБ при полной гоночной отделке.)

Ducati постоянно использует свою десмодромную систему с 1956 года. Это единственный производитель в мире, который применил ее ко всему, от стандартных серийных мотоциклов до мотоциклов Superbike и MotoGP

.

Система клапана Desmodromic была спроектирована и разработана Dr.Фабио Тальони.

Тальони был отцом современной системы срабатывания десмодромных клапанов и большую часть своей карьеры проработал в Ducati.

Тальони родился в 1920 году в Луго-ди-Романья. В 1948 году он получил диплом инженера. Он работал в Mondial в начале 50-х годов, а когда у него поссорились с руководством, вскоре появились предложения от Ford и Ducati. Конечно, предложение Форда было более прибыльным, но Ducati предлагали то, чего Форд никогда не мог предложить. Автономность и возможность сформировать гоночную команду.Тальони перешел на работу в Ducati в качестве главного дизайнера и технического директора в 1954 году и проработал там до 1989 года. Это было первое из серии решений, в которых не учитывались деньги в пользу того, что он хотел делать.

Он начал в 1950-х годах с разработки синглов Ducati, а в 1963 году разработал прототип V4 Ducati Apollo. Это привело к созданию Ducati 750 Imola Desmo 1972 года и мотоциклов Ducati V-twin 1970-х и 1980-х годов.

Это привело к созданию Ducati 750 Imola Desmo 1972 года и мотоциклов Ducati V-twin 1970-х и 1980-х годов.

Его десмодромный V-образный твин до сих пор используется во всех современных двигателях мотоциклов Ducati.Среди множества побед в гонках его раннего близнеца-десмо, легендарное возвращение Майка Хейлвуда в 1978 году на остров Мэн, пожалуй, является самым запоминающимся.

Фабио Тальони умер в Болонье в конце июля 2001 года в возрасте 80 лет.

Вернуться к началу страницы

определение десмодромного клапана и синонимы десмодромного клапана (на английском языке)

- В общих механических терминах слово десмодромный используется для обозначения механизмов, которые имеют разные элементы управления для их срабатывания в разных направлениях.

Десмодромный тарельчатый клапан в двигателе Ducati.

Десмодромный клапан — это поршневой клапан двигателя, который принудительно закрывается системой кулачка и рычага, а не более традиционной пружиной. Термин десмодромный происходит от двух греческих корней: desmos (контролируемый, связанный) и dromos (конечно, след).

Термин десмодромный происходит от двух греческих корней: desmos (контролируемый, связанный) и dromos (конечно, след).

Речь идет о клапанах в типичном четырехтактном двигателе, которые позволяют воздушно-топливной смеси поступать в цилиндр в начале цикла и выпускать выхлопные газы в конце цикла.В обычном четырехтактном двигателе клапаны открываются кулачком и закрываются возвратной пружиной, десмодромные клапаны имеют два кулачка и два привода, каждый для принудительного открытия и закрытия без какой-либо возвратной пружины.

Этимология

Само слово происходит от греческих слов desmos (δεσμός, переводится как «связь» или «узел») и dromos (δρόμος, «дорога» или «путь»). Обозначая таким образом, что основная характеристика клапанов постоянно связана с распределительным валом, связана.

Идеал

Обычная система пружин клапана подходит для традиционных двигателей массового производства, которые не имеют высоких оборотов и имеют конструкцию, не требующую значительного обслуживания. [1] В период первоначального развития десмодромии клапанные пружины были основным ограничением для работы двигателя, поскольку они ломались из-за усталости металла. Технологии вакуумной плавки, разработанные в 1950-х годах, помогли удалить примеси из стали, используемой для изготовления пружин клапана, хотя после продолжительной работы при скорости вращения выше 8000 об / мин пружины часто все равно выходили из строя.Десмодромная система была разработана для решения этой проблемы. [2] Кроме того, по мере увеличения максимального числа оборотов в минуту требуется более высокое усилие пружины для возврата клапана, что приводит к увеличению сопротивления кулачка и более высокому износу деталей на всех скоростях — проблемы, решаемые десмодромным механизмом.

[1] В период первоначального развития десмодромии клапанные пружины были основным ограничением для работы двигателя, поскольку они ломались из-за усталости металла. Технологии вакуумной плавки, разработанные в 1950-х годах, помогли удалить примеси из стали, используемой для изготовления пружин клапана, хотя после продолжительной работы при скорости вращения выше 8000 об / мин пружины часто все равно выходили из строя.Десмодромная система была разработана для решения этой проблемы. [2] Кроме того, по мере увеличения максимального числа оборотов в минуту требуется более высокое усилие пружины для возврата клапана, что приводит к увеличению сопротивления кулачка и более высокому износу деталей на всех скоростях — проблемы, решаемые десмодромным механизмом.

Десмодромный клапан — Wiki

Обычная система пружин клапана подходит для традиционных двигателей массового производства, которые не имеют высоких оборотов и имеют конструкцию, не требующую минимального обслуживания. [1] В период первоначального развития десмодромии клапанные пружины были основным ограничением для работы двигателя, поскольку они ломались из-за усталости металла. В 1950-х годах новые процессы вакуумной плавки помогли удалить примеси из металла в пружинах клапанов, что значительно увеличило их срок службы и эффективность. Однако многие пружины все равно выходили из строя при длительной работе выше 8000 об / мин. [2] Десмодромная система была разработана, чтобы решить эту проблему, полностью исключив необходимость в пружине.Кроме того, по мере увеличения максимальной частоты вращения требуется более высокое усилие пружины для предотвращения смещения клапана, что приводит к увеличению массы пружины (то есть инерции) и сопротивлению кулачка и более высокому износу деталей на всех скоростях — проблемы, решаемые десмодромным механизмом.

[1] В период первоначального развития десмодромии клапанные пружины были основным ограничением для работы двигателя, поскольку они ломались из-за усталости металла. В 1950-х годах новые процессы вакуумной плавки помогли удалить примеси из металла в пружинах клапанов, что значительно увеличило их срок службы и эффективность. Однако многие пружины все равно выходили из строя при длительной работе выше 8000 об / мин. [2] Десмодромная система была разработана, чтобы решить эту проблему, полностью исключив необходимость в пружине.Кроме того, по мере увеличения максимальной частоты вращения требуется более высокое усилие пружины для предотвращения смещения клапана, что приводит к увеличению массы пружины (то есть инерции) и сопротивлению кулачка и более высокому износу деталей на всех скоростях — проблемы, решаемые десмодромным механизмом.

Полностью управляемое движение клапана было задумано на заре разработки двигателей, но разработка системы, которая работала бы надежно и не была чрезмерно сложной, заняла много времени. Системы десмодромных клапанов впервые упоминаются в патентах 1896 года Густава Миса. [ необходима ссылка ] Судовой двигатель Остина 1910 года мощностью 300 л.с. был установлен на быстроходном катере под названием «Ирен I»; Его полностью алюминиевый двигатель с двумя верхними клапанами имел два магнето, два карбюратора и десмодромные клапаны. [3] Гран-при Делаж и Наган 1914 года (см. «Автомобиль Гран-при» Помероя) использовали систему десмодромных клапанов (в отличие от современной системы Ducati). [4]

Системы десмодромных клапанов впервые упоминаются в патентах 1896 года Густава Миса. [ необходима ссылка ] Судовой двигатель Остина 1910 года мощностью 300 л.с. был установлен на быстроходном катере под названием «Ирен I»; Его полностью алюминиевый двигатель с двумя верхними клапанами имел два магнето, два карбюратора и десмодромные клапаны. [3] Гран-при Делаж и Наган 1914 года (см. «Автомобиль Гран-при» Помероя) использовали систему десмодромных клапанов (в отличие от современной системы Ducati). [4]

Azzariti, недолговечный итальянский производитель с 1933 по 1934 год, производил двухцилиндровые двигатели объемом 173 куб. См и 348 куб. См, некоторые из которых имели десмодромный клапанный механизм, причем клапан закрывался отдельным распределительным валом. [5]

Гоночный автомобиль Mercedes-Benz W196 Formula One 1954–1955 годов и спортивный гоночный автомобиль Mercedes-Benz 300SLR 1955 года имели срабатывание десмодромного клапана.