Пошаговая диагностика компьютера на неисправности

Если в один отнюдь не прекрасный момент ноутбук или системный блок стационарного ПК перестал включаться, или пытается это сделать, но на каком-то этапе процесс останавливается, то поиск возникшей неисправности следует вести не хаотично, а руководствуясь некоторым алгоритмом. О том, как самостоятельно выполнить диагностику вдруг забарахлившего компьютера, мы и расскажем в сегодняшнем материале.

Полная неработоспособность

Симптом – отсутствие какой-либо реакции на попытку включить компьютер. Не загораются сигнальные светодиоды на корпусе, не крутятся вентиляторы. Начать надо с самого простого – убедиться, что электропитание компьютера в порядке. Для начала следует проверить, правильно ли подсоединен провод питания, хорошо ли вставлен его коннектор. Причина может быть в отсутствии контакта, или в неисправности блока питания.

Если все провода подключены надежно, в розетке есть напряжение, но компьютер по -прежнему молчит, то придется разобрать корпус. Возможно, неисправна кнопка включения. Проверить ее несложно. На материнской плате надо найти контакты, к которым подключается кнопка включения питания. Обычно они помечаются надписью «PWR_SW».

Возможно, неисправна кнопка включения. Проверить ее несложно. На материнской плате надо найти контакты, к которым подключается кнопка включения питания. Обычно они помечаются надписью «PWR_SW».

Достаточно отсоединить контакты, и при помощи металлического инструмента или обычной канцелярской скрепки перемкнуть их. Если компьютер заработал, то проблема найдена. Теперь необходимо только отремонтировать кнопку включения или заменить ее.

Если же компьютер по — прежнему «мертв», то следующий объект для проверки – блок питания. Лучше всего воспользоваться другим блоком и подключить его к своему ПК. Загоревшиеся индикаторы, включившиеся вентиляторы системы охлаждения однозначно укажут на неисправность замененного блока.

Компьютер все еще не желает работать? Тогда проблема скорее всего кроется в материнской плате. Чтобы исключить возможные нюансы, лучше всего отключить все подсоединенные к ней устройства: накопители, вентиляторы (за исключением процессорного), вытащить видеокарту, прочие установленные контроллеры. Оставить только самый минимум – процессор, ОЗУ.

Оставить только самый минимум – процессор, ОЗУ.

Если ничего не помогло, то с очень большой долей вероятности проблема именно в материнской плате. Далеко не всегда ее ремонт целесообразен, и лучше ее заменить на новую.

Компьютер включается, но загрузка системы не происходит

Симптомы – начинают крутиться вентиляторы, загораются индикаторы, но изображения на экране нет или выводится сообщение об ошибке, компьютер может подавать звуковые сигналы.

Причин может быть довольно много. В случае, если при включении компьютер издает некую последовательность звуковых сигналов, то именно она может указать на неисправный компонент. У разных производителей оборудования одна и та же последовательность звуковых сигналов может означать разные неисправности, и следует свериться с документацией на вашу материнскую плату.

Можно проверить кнопку перезагрузки (Reset), часто присутствующую на корпусе стационарного ПК, в ней может возникнуть замыкание. Проверить ее просто, для этого надо отключить ее от материнской платы (она подключается аналогично кнопке включения и их контакты обычно расположены рядом). Если неисправность исчезла, то следует заменить кнопку.

Проверить ее просто, для этого надо отключить ее от материнской платы (она подключается аналогично кнопке включения и их контакты обычно расположены рядом). Если неисправность исчезла, то следует заменить кнопку.

Если на экране монитора есть изображение и можно зайти в BIOS, то следует сделать это и проверить настройки. Нелишним будет сбросить их до заводских, для чего воспользоваться соответствующим пунктом BIOS. Если изображения нет, то на материнской плате надо нажать кнопку возврата к первоначальным настройкам или перемкнуть специальные контакты. После этого следует перезапустить компьютер.

Проблема не исчезла? Тогда лучше опять поступить так, как было уже сказано выше. Отключить все устройства, оставив только самый минимум. Подавляющее большинство современных ПК имеет встроенный видеочип, поэтому можно смело вытащить из разъема установленную дискретную видеокарту. Если загрузка проходит успешно, то скорее всего проблема кроется как раз в ней.

Следует проверить и оперативную память. Если установлены 2 или 4 планки ОЗУ, то надо попытаться запустить компьютер только с одной из них. При выходе из строя одного из модулей надо найти неисправный, устанавливая все их по очереди. Неисправная память опять проявит себя, не позволив запустить компьютер.

Если установлены 2 или 4 планки ОЗУ, то надо попытаться запустить компьютер только с одной из них. При выходе из строя одного из модулей надо найти неисправный, устанавливая все их по очереди. Неисправная память опять проявит себя, не позволив запустить компьютер.

Если материнская плата с отключенными устройствами запускается, надо каждую плату возвращать на место и включать компьютер. Неисправное устройство будет найдено.

Не загружается система или работает со сбоями

Симптомы – загрузка системы начинается, но компьютер зависает или появляется сообщение об ошибках, либо ОС загружается, но в процессе работы возникают неполадки, не работают какие-либо устройства.

В данном случае проблему надо искать в настройках системы. Если загрузить ее не удается, надо попытаться запустить ее в безопасном режиме. Желательно вспомнить, какую программу вы устанавливали последней или какой драйвер обновляли. Есть большая вероятность того, что причина именно в этом. Удаление или откат к предыдущему состоянию может исправить ситуацию.

Удаление или откат к предыдущему состоянию может исправить ситуацию.

Следует проверить жесткий диск, т. к. его неисправность также может помешать загрузке ОС. Можно воспользоваться командой «chkdsk» для тестирования файловой системы.

В крайнем случае придется переустановить систему.

Для проведения профессиональной диагностики Вашего компьютера обращайтесь к специалистам сервисного центра Ритм.

Чтобы заказать диагностику компьютера в «Сервисном центре РИТМ», оставляйте заявку по телефонам:

|

+7 (3812) 66-30-40 +7 (913) 651-87-69 |

Диагностика и выявление неисправностей

Услуга

месяца

Диагностика неиcправностей

Регламентные

работы

Ремонтные

работы

Дополнительные

услуги

| Услуга месяца |

Диагностика неиcправностей | Регламентные работы | Ремонтные работы |

Дополнительные услуги |

Записаться в сервис

Одна из самых уязвимых частей автомобиля – ходовая. Любая неровность на дороге наносит ей ущерб. Основной удар приходится на подвеску. В результате этого элементы подвески быстро изнашиваются и требуют замены. Мы осуществляем профессиональную диагностику неисправностей подвески на современных диагностических стендах, которые позволяют определить суть неисправности и найти пути ее устранения.

Любая неровность на дороге наносит ей ущерб. Основной удар приходится на подвеску. В результате этого элементы подвески быстро изнашиваются и требуют замены. Мы осуществляем профессиональную диагностику неисправностей подвески на современных диагностических стендах, которые позволяют определить суть неисправности и найти пути ее устранения.

К чему приведёт неисправная подвеска?

- ваш автомобиль больше не гарантирует вам безопасность передвижения;

- дополнительно могут выйти из строя сопутствующие (на данный момент исправные) детали, как следствие – дорогостоящий ремонт.

Диагностика «Стандартная» включает проверку:

- трансмиссии (состояние крестовин карданного вала, пыльников приводов),

- рулевого управления,

- тормозной системы (тормозных колодок и дисков, тормозных шлангов, тросов ручного тормоза),

- элементов задней и передней подвески.

Диагностика «Комплексная» – это Стандарт плюс проверка состояния:

- всех технических жидкостей в подкапотном пространстве,

- приводных ремней,

- воздушного фильтра,

- ламп внешнего освещения,

- вольтаж аккумулятора.

По результатам диагностики вы получаете полную карту состояния вашего автомобиля, результаты замеров на стендах, заключение специалистов, рекомендации и расчет стоимости необходимых работ по устранению выявленных неисправностей.

Какие симптомы говорят о необходимости обратиться в сервисный центр и провести диагностику подвески:

- нехарактерные звуки во время преодоления неровностей;

- хруст или щелканье, крен кузова при поворотах;

- увеличение тормозного пути;

- нарушения в работе системы ABS;

- неустойчивость автомобиля;

- гул при движении.

Рекомендуем проводить диагностику подвески минимум два раза в год, при смене сезона. А также при планируемых дальних поездках. Своевременно выявленные неполадки в работе автомобиля экономят ваше время и деньги на ремонт машины.

Записаться в сервис

Чем быстрее произведена диагностика двигателя, тем больше шансов его отремонтировать с наименьшими затратами.

Для диагностики двигателя мы используем современное диагностическое оборудование, в частности:

- Мультибрендовые сканеры,

- Сканеры автопроизводителей конкретных марок,

- Мотортестеры,

- Осциллографы,

- Газоанализаторы,

- Вспомогательные инструменты и оборудование – компрессометры, видеоэндоскопы с высоким разрешением для просмотра скрытых полостей,

- Приборы по отдельным видам систем – монометры для проверки давления в системе смазки, тестеры газоанализаторы для систем охлаждения

Каждый владелец способен определить неисправности автомобиля даже по посторонним звукам в работе агрегата. Если после старта двигателя вы слышите нехарактерный хрип, писк, треск или другие посторонние звуки, следует немедленно обратиться в автосервис. «Запущенный» двигатель ремонтировать значительно дороже.

Записаться в сервис

Записатьсяв сервис

online

Заполните форму заявки и мы свяжемся с вами в течение 15 минут для согласования даты и времени обслуживания

Записаться

Расчетстоимости

ремонта

Рассчитайте самостоятельно стоимость предполагаемого ремонта

и запасных частей

Рассчитать

Сервиснаякнижка

online

Смотрите историю обслуживания вашего автомобиля в наших сервисных центрах и планируйте заранее очередное посещение

Войти

Обнаружение и диагностика неисправностей при обслуживании оборудования

28 октября 2021 г.

Понимание неисправностей оборудования и разработка стратегий их обнаружения и диагностики является одним из ключевых элементов обслуживания оборудования.

Цель этой статьи — представить обзор обнаружения и диагностики неисправностей, поскольку они применяются для улучшения процесса обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

В первые дни техническое обслуживание оборудования ограничивалось ремонтом неисправных активов и выполнением базового планового технического обслуживания, основанного на жестких временных интервалах. Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Однако благодаря постоянному совершенствованию микропроцессорного управления, автоматизации, сбора данных в режиме реального времени и таких систем, как обнаружение и диагностика неисправностей (FDD), способ, которым мы выполняем техническое обслуживание оборудования, значительно изменился.

FDD в техническом обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте технического обслуживания оборудования является оптимизация затрат на техническое обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в непрерывном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (при их наличии). Затем наборы данных о состоянии оборудования обрабатываются алгоритмами диагностики неисправностей, иногда встроенными в само оборудование, для создания предупреждений о сбоях для операторов оборудования и обеспечения своевременного вмешательства при техническом обслуживании.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по локализации сбоя для автоматического исправления самого сбоя и восстановления работоспособного состояния оборудования.

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Оценка отказов часто добавляется в область действия FDD, поскольку она помогает понять серьезность отказа для производительности системы, что является важным аспектом управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать не менее четырех ключевых процессов, перечисленных ниже (они также могут представлять собой нелинейный процесс при условии, что некоторые шаги происходят одновременно):

Нам нужно чтобы обсудить каждый элемент более подробно, чтобы действительно понять, как работают обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправностей – это процесс обнаружения наличия неисправности в каком-либо оборудовании до того, как она проявится в виде поломки. Это самый важный этап FDD, поскольку все последующие процессы зависят от его точности.

Если оборудование не может обнаружить правильный вид отказа (или если обнаружение неверно и вызывает ложные тревоги), изоляция, идентификация и оценка также будут неэффективны.

Существует два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе моделей: Осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, использующий исторические данные о производительности оборудования.

Обнаружение неисправностей на основе моделей

При обнаружении неисправностей на основе моделей мы определяем набор инженерных правил, написанных в соответствии с физическими законами, которые определяют отношения подсистем и компонентов внутри оборудования. Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и запустить диагностику неисправности.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения повреждений в подземных кабелях. В TDR сигнал передается по тестовому кабелю и принимается после отражения от места повреждения.

Если в кабеле имеется разрыв или высокое сопротивление, часть сигнала будет отражаться обратно к испытательному оборудованию или приемнику. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить характер неисправности в кабеле как обрыв цепи или короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, указывающее иерархию процессов, например:

- бутылку нельзя закрыть крышкой, пока бутылка не будет заполнена жидкостью

- бутылки не могут быть упакованы, если они не заполнены и не закрыты крышками

В случае неисправности механизма укупорки бутылок алгоритм обнаружит поступающий сбой в системе упаковки. Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение ошибок на основе знаний

Чтобы обнаружение ошибок на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем получения параметров производительности оборудования , таких как напряжение, ток, вибрация, температура, давление и других соответствующих переменных процесса, пока оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной работе.

После этого одни и те же параметры непрерывно извлекаются и сопоставляются с «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа — распознавание образов, выполняемое с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования выхода из строя подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большое количество данных, собранных в течение долгого времени — история процесса — может быть проанализировано с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловой режим, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Затем алгоритм сопоставляет влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние работоспособности всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор/техник мог предпринять соответствующие действия.

Те же данные можно использовать для определения стратегии профилактического обслуживания на оставшийся срок службы двигателя.

2. Локализация неисправности

Целью процесса локализации неисправности является локализация неисправности до самого нижнего компонента, который можно заменить. В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвращенный импульсный сигнал от кабеля одновременно указывает на наличие и местонахождение неисправности через время и скорость возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть локализована в самом нижнем компоненте, который может быть заменен . Это сделано для повышения точности изоляции и снижения влияния простоев.

В случае описанного ранее примера системы конвейера для бутылок обнаружение должно быть способно точно определить место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для техника, выполняющего диагностику — на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, — это знание точного места неисправности.

3. Идентификация неисправности

Цель идентификации неисправности состоит в том, чтобы понять основной вид неисправности, определить размер неисправности и найти ее первопричину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима отказа

Глубокое понимание режима отказа требует работы:

- нам нужно проанализировать, как отказ ведет себя в разное время

- , чтобы мы могли разработать изменяющуюся во времени сигнатуру режима отказа .

- и классифицировать его по разным категориям

Определение размера сбоя

Независимо от применяемого метода обнаружения сбоя размер или величина сбоя играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования .

Если величина неисправности мала, системе просто необходимо выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама по себе. Прекрасным примером является разрешение на временное переключение токов в электроприборах, если это не оказывает существенного влияния на производительность оборудования.

Теперь, если величина ошибки действительно высока, требуется другая методология: инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Поиск основных причин

Алгоритм обнаружения и диагностики неисправностей является ядром хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их основной причины.

Идентификация некоторых режимов отказа очень проста, в то время как другие могут быть сложными и требовать обширных математических вычислений.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

- Рабочий билет + рабочий лист анализа первопричин

- Прямая поддержка от нашей команды

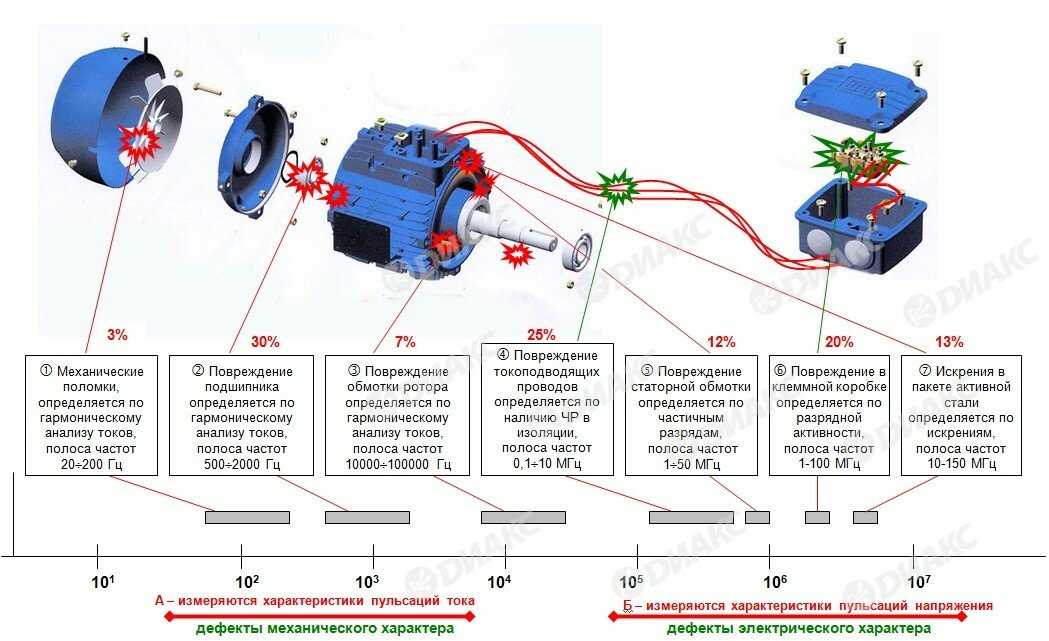

В качестве примера возьмем высоковольтный и мощный трехфазный асинхронный двигатель переменного тока.

Чаще всего основные виды отказов носят механический характер и связаны с вращающейся частью двигателя: короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстродвижущимся элементом, непосредственно на него нельзя установить датчик.

Например, при обрыве стержней ротора импульс тока статора в два раза превышает частоту тока статора двигателя. Существует косвенная зависимость между механическим разрушением стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются алгоритмами обнаружения и диагностики неисправностей и могут использоваться для поиска возможных основных причин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

Использование таких алгоритмов идентификации неисправностей значительно сократило количество времени, необходимого техническим специалистам для устранения неполадок оборудования и выявления основной причины сбоев.

Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

4. Оценка сбоев

После определения видов сбоев и связанных с ними основных причин следующим шагом является оценка влияния этого типа сбоя на общую производительность системы.

Нам необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную часть системы

- влияние неисправности на безопасность системы

- финансовый убыток из-за простоя

- необходимость принятия решений о капитальной замене (в случае, если серьезность неисправности достаточна для замены оборудования, а не для его ремонта)

через GIPHY

Оценка неисправностей является важным элементом общего процесса, поскольку он направлен на определение серьезности неисправности . Это помогает инженерам по надежности проводить валидацию и рассчитывать риск сбоев, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Это помогает инженерам по надежности проводить валидацию и рассчитывать риск сбоев, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, что делает общий риск умеренным. В этом случае для управления риском может быть достаточно менее строгой стратегии обслуживания, такой как работа до отказа или профилактическое обслуживание.

Обнаружение и диагностика сбоев для другого оборудования может указывать на возрастающую интенсивность отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого оборудования на протяжении всего его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение неисправностей превратилось в автоматические системы управления неисправностями, которые не только обнаруживают неисправности, но также определяют их основную причину и осуществляют корректирующие действия, чтобы избежать повторения в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы обслуживания.

Единственное, что им осталось сделать, это запустить свое компьютеризированное программное обеспечение для управления техническим обслуживанием (CMMS), отслеживать состояние своих критически важных активов и планировать соответствующие работы по техническому обслуживанию.

Брайан Кристиансен Генеральный директор и основатель Limble

1 Комментарии

Что такое диагностика неисправностей при мониторинге состояния? Petro Online

Мониторинг механических параметров является одним из наиболее эффективных способов сокращения незапланированных простоев, минимизации затрат на техническое обслуживание и продления срока службы активов. Эта область известна как мониторинг состояния (CM) и является ценным инструментом технического обслуживания, используемым в нефтегазовом секторе, а также в других отраслях, зависящих от механического оборудования.

Диагностика неисправностей является важной частью процесса мониторинга состояния, позволяя операторам не только выявлять механические неисправности, но и определять основную причину проблемы и соответствующим образом выполнять ремонт. Существует два основных подхода к диагностике неисправностей – методы на основе сигналов и методы на основе моделей.

Сигнальные методы основаны на сложных приборах и датчиках для обнаружения механических нарушений в режиме реального времени. Например, акселерометры используются для обнаружения изменений вибрации, а инфракрасные камеры используются для выявления горячих точек, вызванных трением.

Анализ вибрации является одним из наиболее полезных параметров, используемых для обнаружения механических неисправностей. Авторы Сауд Альтаф и Шафик Ахмад исследуют ценность акселерометров в недавней научной статье под названием «Обзор методов мониторинга состояния машин и диагностики неисправностей в промышленных сетях электропередач». .’

«Большинство механических неисправностей в высокоскоростных вращающихся машинах приводят к повышению уровня вибрации. Крупнейшими источниками вибрации и шума в электрических машинах являются радиальные силы из-за поля воздушного зазора», — пишут авторы. «Мониторинг вибрации — это эффективный и действенный подход к предоставлению индикаторов состояния для управления состоянием машины», — добавляют они. «Диагностика на основе вибрации — лучший метод диагностики неисправностей, но для этого нужны дорогие акселерометры и соответствующая проводка».

«Диагностика на основе вибрации — лучший метод диагностики неисправностей, но для этого нужны дорогие акселерометры и соответствующая проводка».

Мониторинг шума, анализ крутящего момента, анализ осевого потока и анализ характеристик тока двигателя (MCSA) являются другими широко используемыми примерами методов на основе сигналов для CM.

Методы на основе моделей для CMМетоды на основе моделей представляют собой еще один подход, используемый для диагностики неисправностей. Этот метод включает в себя анализ расхождений между показаниями датчиков и их сравнение с эталонными значениями, полученными из прогнозной модели системы. Благодаря визуализации операторы могут оценить состояние машины и ее компонентов.

Конечно, люди по-прежнему играют определенную роль в диагностике неисправностей. Методы и модели, основанные на знаниях, являются еще одним методом, используемым для обнаружения и диагностики механических неисправностей. Эта стратегия опирается на человеческий мозг и требует опыта профессионалов, таких как инженеры-механики.

Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.