Тепловой зазор подшипника: виды, особенности регулировки

Тепловой зазор подшипника представляет собой расстояние между обоймами и телами качения — шариками или роликами, благодаря которому обеспечивается свободное перемещение колец относительно друг друга в двух направлениях — радиальном и осевом.

Зазор, его еще называют люфтом, позволяет компенсировать расширение изделия под воздействием высоких температур в процессе эксплуатации, тем самым предотвращает заклинивание детали и ее преждевременный выход из строя.

Виды тепловых зазоров подшипника

Бывает двух видов:

- Радиальный – это величина смещения колец в радиальном направлении по отношению друг к другу без приложения дополнительных усилий.

- Осевой – величина сдвига наружного кольца по отношению к внутреннему в осевом направлении без приложения усилий.

Зачем нужен тепловой зазор

Он позволяет предотвратить защемление тел качения, а также колец при эксплуатации. Также он предотвращает смещение узла относительно других элементов конструкции и компенсирует уменьшение расстояния между наружным и внутренним кольцами в результате сильного нагрева узла, при посадке с натягом или сжатии.

Также он предотвращает смещение узла относительно других элементов конструкции и компенсирует уменьшение расстояния между наружным и внутренним кольцами в результате сильного нагрева узла, при посадке с натягом или сжатии.

Зазор – важный элемент, который существенно влияет на длительную работу узла. В радиально-упорных моделях рассматривают осевые зазоры, а в радиальных нерегулируемых деталях – только радиальные. Выбор подшипника осуществляется исходя из рабочих условий, что позволяет снизить вибрацию и уменьшить шум детали в процессе эксплуатации и обеспечить равномерное распределение действующих сил между телами качения.

Группы тепловых зазоров

Выделяют три группы:

Узел с уменьшенным зазором – используют в случаях, когда необходимо повысить жесткость как в осевом, так и радиальном направлении. Обычно их применяют в скоростных конструкциях или в работе с сильным нагревом наружного кольца.

Деталь с нормальным зазором задействуют на незначительных оборотах, при этом внешнее кольцо устанавливают в корпус с люфтом, а внутренне крепят с натягом на вал. Температура внутреннего кольца превышает на 5-10C внешнее.

Температура внутреннего кольца превышает на 5-10C внешнее.

Подшипник с увеличенным тепловым зазором подходит для работы в условиях, где на внутреннее кольцо действуют высокие температуры или есть перекос. Так как детали зачастую работают с высокими нагрузками, то обоймы устанавливают с повышенным затягом.

Радиальный вид люфта разделяют на три вида:

- Начальный – это зазор в детали перед его установкой.

- Посадочный – расстояние в изделии, полученное после его установки. В этом случае внутренний диаметр внешней обоймы уменьшается, а внешний диаметр внутренней обоймы увеличивается.

- Рабочий – образуется в процессе эксплуатации при установившейся температуре в узле. Если посадочное расстояние появляется в результате монтажа с натягом, то рабочий зазор уменьшается или увеличивается из-за температурных перепадов или под воздействием нагрузки.

Детали с увеличенным радиальным зазором обычно применяют в опорах, где кольца из-за сильных воздействий устанавливают на вал или корпус со значительным натягом, а также в опорах с сильными колебаниями температур.

Чем меньше расстояние, тем лучше точность вращения детали и больше долговечность. Стоит отметить, что подшипники без люфта не производятся, потому что при тугой посадке вследствие нагрева узел может заклинить, что приведет к поломке подшипника и простою всего оборудования.

Большую часть стандартных моделей производят по нормальной группе, это позволяет обеспечить эффективную работу детали для множества посадок и температур.

Регулировка в радиально-упорных моделях

Для эффективной работы элементов надо, чтобы вращение колец осуществлялось свободно и легко. В таком случае необходимо создать расстояние, которое обеспечит свободное вращение подшипника без заклинивания роликов и шариков.

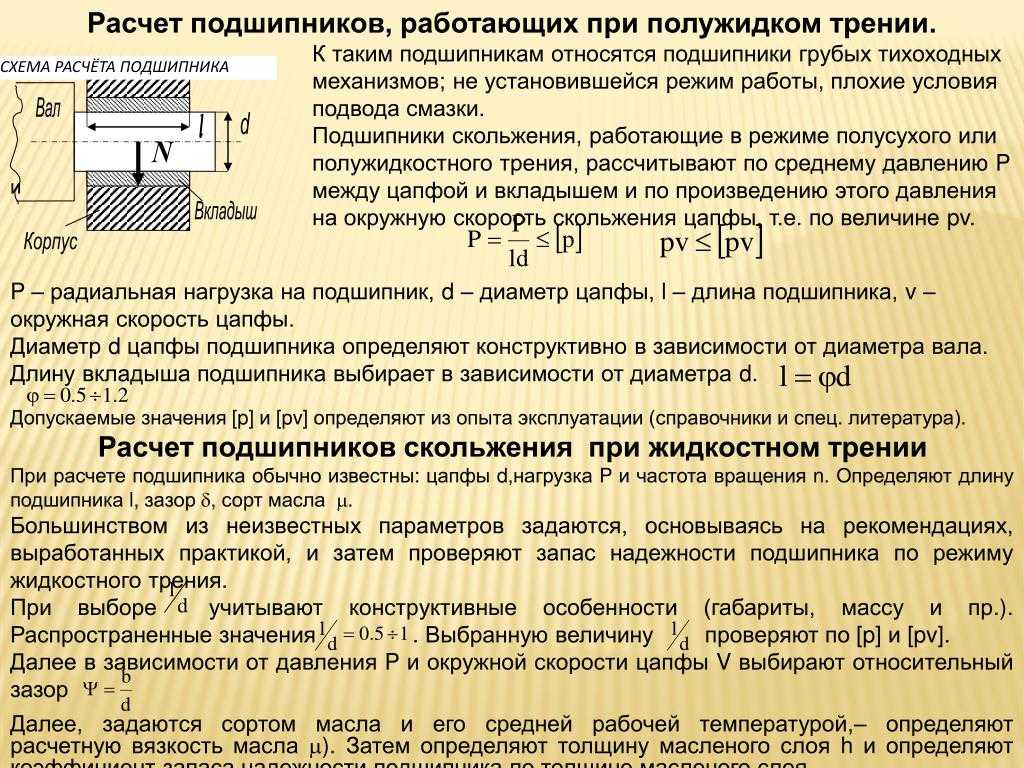

В радиально-упорных деталях радиальные и осевые зазоры взаимосвязаны, то есть при изменении одного меняется и другой. В данной модели подшипника люфт регулируют путем изменения толщины набора прокладок, выполненных из металла. Набор бывает разной толщины – 0,1/0,2/0,4/0,8мм.

Как измерить начальное расстояние

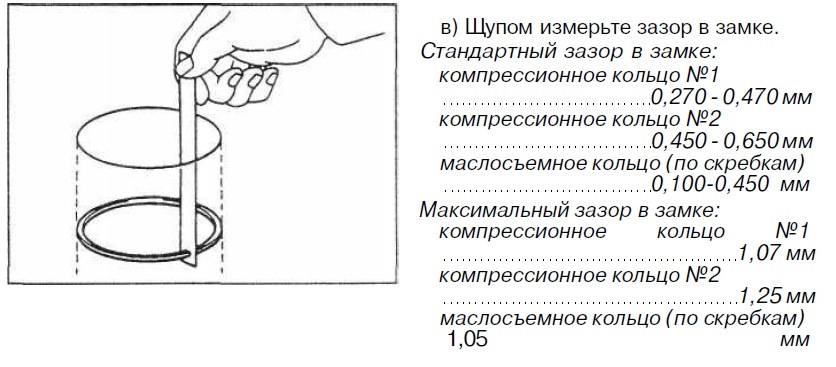

Измерить начальное расстояние можно с помощью специального инструмента – набора щупов, которые предназначены для точного замера внутреннего зазора изделия. Комплект состоит из нескольких пластин разной толщины. Измерение происходит методом подбора пластины необходимой толщины.

Комплект состоит из нескольких пластин разной толщины. Измерение происходит методом подбора пластины необходимой толщины.

Также измерить расстояние можно путем смещения одного кольца детали в его крайнее положение под воздействием определенной нагрузки.

Для каждой группы радиальных подшипников существуют свои радиальные зазоры. Каждая из групп имеет свою максимальную и минимальную величину люфта, который обозначается номером.

Неисправности и техническое обслуживание механизма газораспределения Камаз 4310

Строительные машины и оборудование, справочник

Неисправности и техническое обслуживание механизма газораспределения Камаз 4310

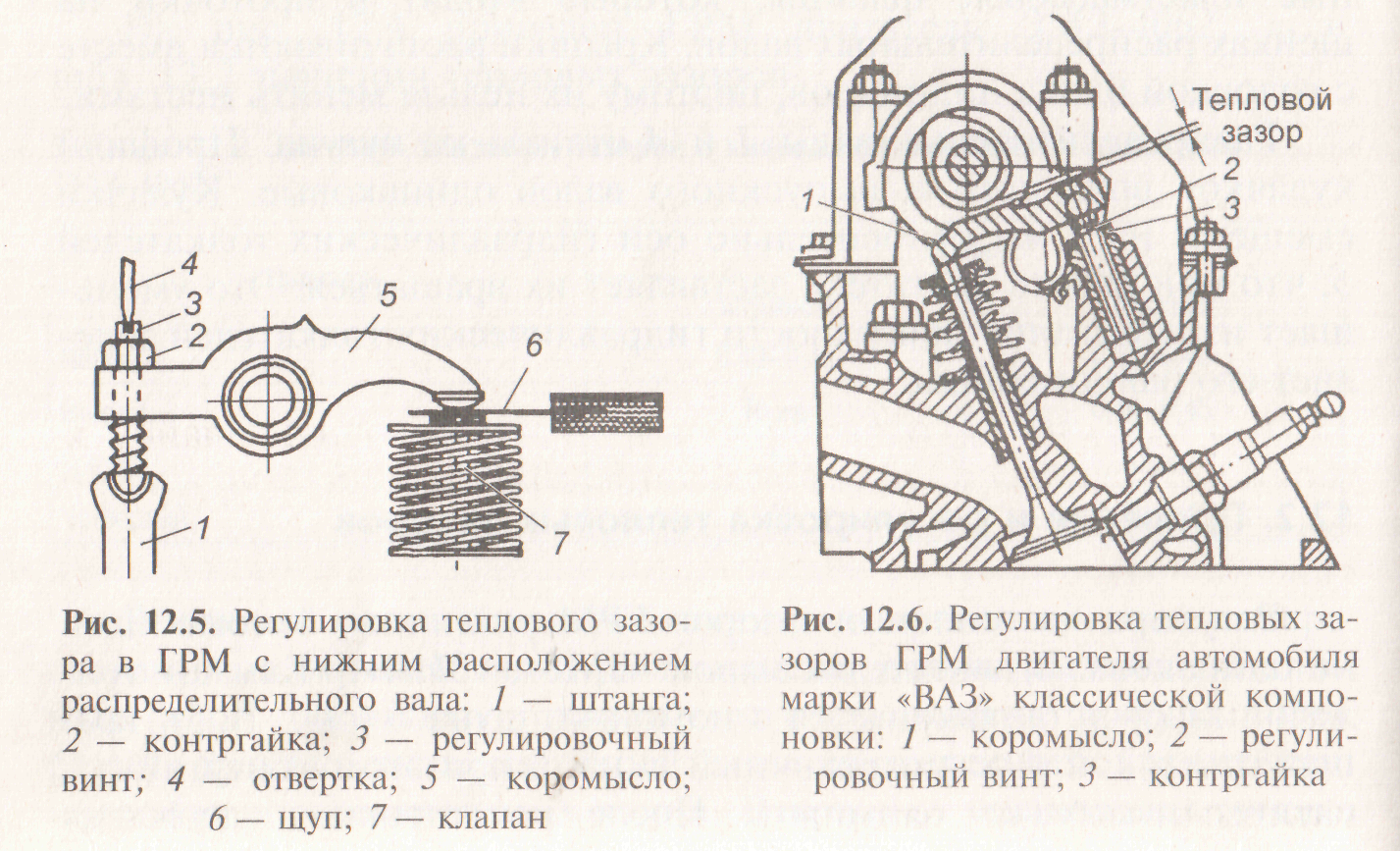

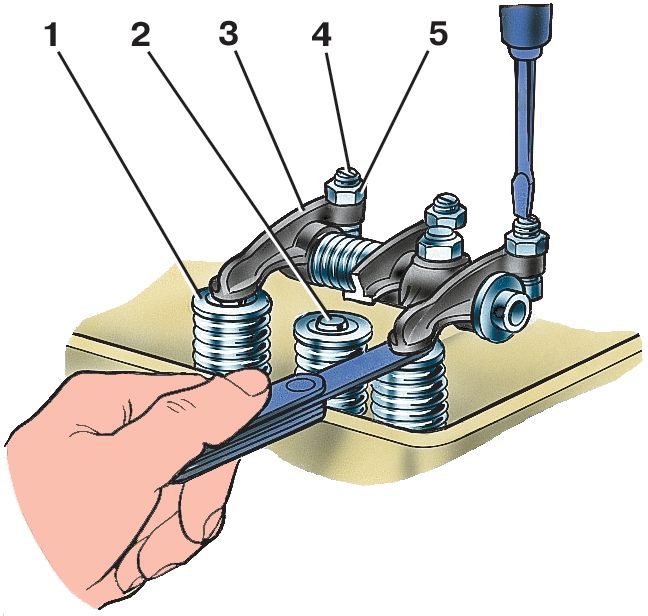

Уход за механизмом газораспределения состоит в проверке и регулировке зазоров в клапанном механизме, проверке и затяжке гаек стоек коромысел, выполняемых при ТО-2.

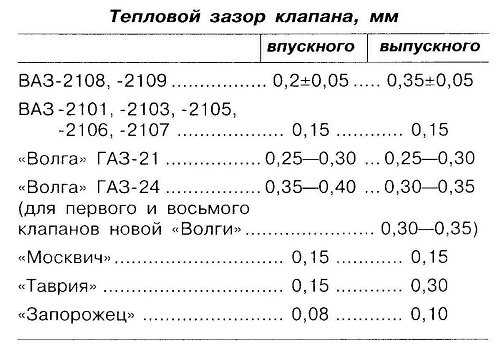

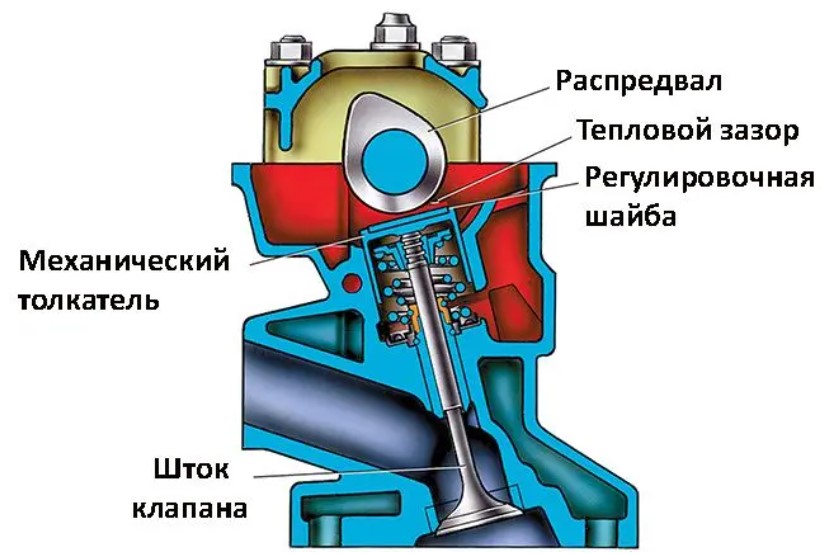

Чтобы обеспечить гарантированную посадку клапанов при любых тепловых деформациях, предусматривается тепловой зазор. Этот зазор необходим также для компенсации упругих деформаций деталей привода (штанг) и позволяет избежать слишком ранней посадки клапана в седло. При работе двигателя нежелательно как уменьшение зазора, так и его увеличение.

При работе двигателя нежелательно как уменьшение зазора, так и его увеличение.

В случае уменьшения зазора существенно сокращается вре мя, в течение которого клапан находится в закрытом состоянии, в связи с чем значительно возрастает его температура. Отсутствие зазора вызывает резкое повышение теплового состояния выпускного клапана и может привести к обгоранию его головки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 20. Диаграмма фаз газораспределения

Уменьшение теплового зазора заметно влияет на перекрытие клапанов и особенно сказывается при работе двигателя на холостом ходу. На этом режиме вследствие большой продолжительности одновременного открытия обоих клапанов возможно проникновение отработавших газов из выпускных трубопроводов в цилиндры и даже во впускную систему, что приводит к неустойчивому сгоранию рабочей смеси и неравномерной работе двигателя.

Таким образом, в случае малых зазоров не обеспечивается герметичность цилиндров, двигатель не развивает полной мощности, клапаны перегреваются, что может вызвать подгорание клапанов.

Увеличение теплового зазора вызывает нарушение фаз газораспределения, и посадка клапана происходит с большой скоростью, что приводит к возрастанию ударной нагрузки на детали, стукам и значительному износу.

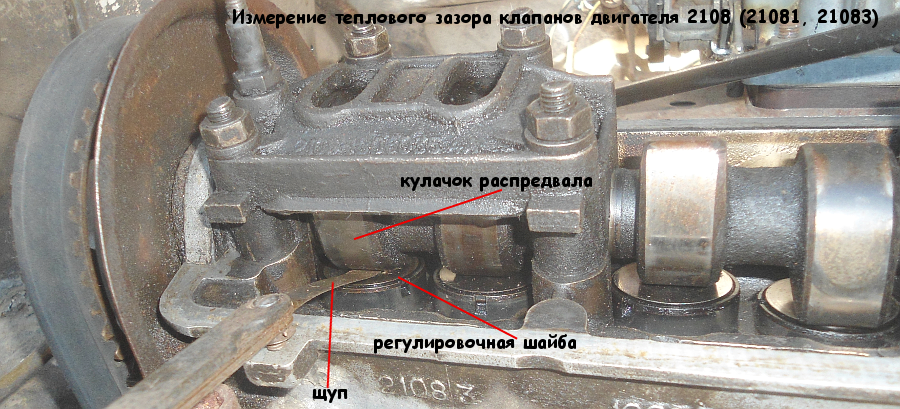

Зазор в клапанном механизме измеряется щупом между носком коромысла и торцем стержня клапана в положении, когда клапаны закрыты. Регулируют зазор регулировочным винтом, ввернутым в короткое плечо коромысла.

Регулировку зазоров необходимо проводить на холодном двигателе или не ранее чем через 30 мин после его остановки. Подача топлива должна быть выключена.

Величина зазоров должна быть:

– для впускного клапана 0,25…0,3 мм;

Проверку и регулировку тепловых зазоров начинают с установки коленчатого вала. С этой целью проворачивают коленчатый вал до тех пор, пока фиксатор на картере маховика не войдет в прорезь маховика. При этом метки на муфтах привода ТНВД должны находиться вверху. Если метки находятся внизу, необходимо поднять фиксатор и провернуть коленчатый вал на один оборот.

В данном положении коленчатого вала поршень первого цилиндра не доходит 18° до ВМТ в конце такта сжатия. После этого необходимо коленчатый вал провернуть по ходу вращения еще на 60°. Тогда поршень первого цилиндра будет находиться в начале такта рабочего хода, а поршень пятого цилиндра — в конце такта сжатия (в соответствии с порядком работы двигателя 1—5—4—2—6—3—7—8), следовательно, впускной и выпускной клапаны в обоих цилиндрах закрыты.

Дальнейшую проверку и регулировку зазоров проводить попарно в цилиндрах 4 и 2, 6 и 3, 7 и 8, проворачивая каждый раз коленчатый вал на 180°.

Рекламные предложения:

Читать далее: Назначение, техническая характеристика, общее устройство системы охлаждения и ее работаКатегория: — Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

Материалы Thermal GAP PAD® — Henkel Adhesives

Язык субтитровЧто такое материалы Thermal GAP PAD

® ? Продукты GAP PAD ® представляют собой мягкие, удобные термопрокладки, которые обеспечивают эффективный термический интерфейс между радиаторами и электронными устройствами, приспосабливаясь к неровным поверхностям, воздушным зазорам и шероховатой текстуре поверхности.

Эти теплопроводящие прокладки имеют мягкую конструкцию, обеспечивающую высокую прилегаемость для снижения сопротивления поверхности.

В дополнение к эффективному рассеиванию тепла материалы GAP PAD ® также помогают снизить вибрационную нагрузку для гашения ударов в ряде применений.

Найдите термопласт GAP PAD®

Зачем использовать продукты Henkel Thermal GAP PAD

® ?Материалы Henkel Bergquist ® GAP PAD ® исключительно просты в использовании, что упрощает их использование в ваших технологических процессах. Наш GAP PAD 9Продукты 0005 ® изготавливаются по размеру и облегчают нанесение. Ваши операторы просто снимают защитную пленку и размещают терморегулирующую прокладку на нужном компоненте.

Мы предлагаем продукты GAP PAD ® различных стандартных размеров и толщин, подходящие для различных областей применения. Или, если у вас есть особые требования к применению, наши теплопроводящие материалы GAP PAD ®

Или, если у вас есть особые требования к применению, наши теплопроводящие материалы GAP PAD ®

Доступны в виде вырубных деталей по индивидуальному заказу с возможностью индивидуальной настройки толщины и конструкции, теплопроводная GAP PAD 9Материалы 0005 ® всегда подходят для обеспечения оптимального термоконтроля, независимо от области применения.

Продукты Henkel GAP PAD ® обеспечивают амортизацию ударов. Это означает, что они рекомендуются для использования в приложениях, требующих минимального давления между компонентами. Вы также можете найти варианты продукта GAP PAD ® с рецептурами, не содержащими силикона, для применений, не допускающих использование силикона, например, для оптических компонентов, чувствительных к силикону.

Широкое семейство продуктов GAP PAD ® обеспечивает эффективный тепловой интерфейс между радиаторами и электронными устройствами, где присутствуют текстуры.

В Henkel мы также гарантируем, что вы получите правильный продукт GAP PAD ® для каждого применения. Наши специалисты по применению тесно сотрудничают с клиентами, чтобы определить правильный GAP PAD ® для каждого уникального требования к управлению температурным режимом.

Запросите образец продукта GAP PAD®

Найдите TDS/RoHS/SDS

Узнайте больше о наших продуктах GAP PAD ® , загрузив листы технических данных для конкретных продуктов (TDS) или получите информацию о безопасности из паспортов безопасности (SDS). Загрузите лист ограничений на использование опасных материалов (RoHS) для получения дополнительной информации об использовании.

Особенности Thermal GAP PAD

® Продукты Каждый из множества продуктов в портфеле продуктов GAP PAD ® уникален по конструкции, свойствам и характеристикам.

- Низкомодульный полимерный материал.

- Несущие элементы из стекловолокна и резины или в неармированном виде.

- Инновационная технология наполнителя для достижения особых тепловых характеристик и характеристик прилегания.

- Хорошо прилегает к неровным и шероховатым поверхностям, обеспечивает очень низкое термическое напряжение GAP PAD ® компрессионный заполнитель зазоров.

- Электроизоляционные свойства.

- Естественная липкость с одной или обеих сторон с защитными вкладышами.

- Различные варианты толщины и твердости для любого применения.

- Диапазон значений теплопроводности подходит для ряда компонентов.

- Доступен в виде листов и штампованных деталей, чтобы легко вписаться в вашу производственную операцию.

Преимущества Thermal GAP PAD

® Материалы Продукты Thermal GAP PAD ® обеспечивают повышенные тепловые характеристики во всех ваших приложениях. Они также повышают безопасность и надежность ваших сборок и предлагают идеальное решение для ваших вариантов управления тепловым интерфейсом. Преимущества включают в себя:

Они также повышают безопасность и надежность ваших сборок и предлагают идеальное решение для ваших вариантов управления тепловым интерфейсом. Преимущества включают в себя:

- Устранение воздушных зазоров для снижения теплового сопротивления в узлах.

- Ультракомфортная форма с минимальной теплоотдачей GAP PAD ® компрессионный заполнитель зазоров, низкий модуль упругости снижает межфазное сопротивление.

- Обеспечивает гашение вибрации с низким напряжением внутри узлов.

- Амортизация ударов для снижения риска повреждения в результате удара.

- Удобство обращения благодаря прочному формату.

- Предлагая упрощенное приложение. Просто снимите заднюю часть и поместите ее в сборку.

- Сопротивление проколу, сдвигу и разрыву обеспечивает дополнительную устойчивость в приложениях.

- Улучшение тепловых характеристик высокотемпературных сборок.

Выбор продукта Thermal GAP PAD

® Решение о том, какой продукт GAP PAD ® вам нужен, будет зависеть от требований вашего приложения и компонентов, которые вы собираете. Наши продукты GAP PAD ® доступны в различных вариантах, в том числе:

Наши продукты GAP PAD ® доступны в различных вариантах, в том числе:

- С клеевыми свойствами или без них для использования в различных типах сборки.

- Арматура из стекловолокна с резиновым покрытием для высоконагруженных узлов.

- Толщина от 0,010 дюйма до 0,250 дюйма для эффективного заполнения любых зазоров и уменьшения пустот.

- Термическая прокладка GAP ® без силикона доступна толщиной от 0,010 до 0,125 дюйма

- Изготовленные на заказ вырубные детали, листы и рулоны (преобразованные или непеределанные), которые легко вписываются в ваши операции.

- Индивидуальные толщины и конструкции для удовлетворения потребностей любого применения.

- Клейкая или природная липкость.

- Индивидуальный, специализированный GAP PAD 9Доступны материалы 0005 ® . Стоимость инструмента варьируется в зависимости от допуска и сложности детали.

Ознакомьтесь со всем ассортиментом материалов GAP PAD®

Ресурсы для GAP PAD

® Материалы Найдите подходящий теплоизоляционный материал GAP PAD ® для любого применения с помощью нашего руководства по выбору материалов для термоинтерфейса. Или просмотрите полный ассортимент терморегулирующих материалов с помощью Bergquist ® 9.Брошюра 0006, чтобы узнать больше.

Или просмотрите полный ассортимент терморегулирующих материалов с помощью Bergquist ® 9.Брошюра 0006, чтобы узнать больше.

Thermal GAP PAD

® Часто задаваемые вопросы о продуктеЗапросите образец или свяжитесь с нами

Наверх

Как правильно выбрать заполнитель зазоров или термопрокладку?

Способность электрического компонента рассеивать тепло напрямую влияет на уровень его производительности и срок службы. С миниатюризацией компонента рассеивание тепла становится критическим моментом в электронике. Правильный заполнитель зазоров или термопрокладка важны как никогда.

Что такое заполнитель пробелов?

Заполнитель зазоров, как следует из названия, позволяет заполнять существующие зазоры в электронных узлах для увеличения отвода тепла.

Воздух действительно имеет очень низкую теплопроводность (0,025 Вт/м·К), что делает его теплоизолятором. Таким образом, он предотвращает рассеивание тепла и калорий, выделяемых компонентом. Заполнители зазоров имеют различную теплопроводность, которая может варьироваться от нескольких Вт/м·К до нескольких тысяч (на графитовых материалах). Тепловой выигрыш быстро заметен!

Заполнители зазоров имеют различную теплопроводность, которая может варьироваться от нескольких Вт/м·К до нескольких тысяч (на графитовых материалах). Тепловой выигрыш быстро заметен!

Для работы в качестве теплового моста заполнитель должен быть максимально гибким. Вот почему заполнители зазоров в основном изготавливаются из силикона или полимеров. Преимущество этих материалов заключается в том, что они гибкие, стабильные и способны выдерживать широкий диапазон температур (от -40°C до +150°C, эти материалы также сертифицированы по огнестойкости UL94 V-0). Недостатком этих полимеров является то, что они плохо проводят тепло. Это объясняет, почему полимер смешивают с металлическими или керамическими микрочастицами при использовании для изготовления заполнителей зазоров. Эти частицы сильно увеличивают теплопроводность полимера. Это могут быть оксид алюминия, нитрид бора, нитрид алюминия, оксид магния или что-то другое.

Затем полученному полимеру придают форму для заполнения зазора. Таким образом, заполнитель зазора может быть в виде твердой термопрокладки (или термоодеяла, или термоинтерфейса) или термопасты. Каждый формат имеет свои преимущества и недостатки. Мы придем к этому.

Таким образом, заполнитель зазора может быть в виде твердой термопрокладки (или термоодеяла, или термоинтерфейса) или термопасты. Каждый формат имеет свои преимущества и недостатки. Мы придем к этому.

Большой ассортимент шпаклевок, доступных в Интернете, объясняется тем, что у каждого производителя свой рецепт (точное количество держится в секрете). В результате различные заполнители зазоров имеют очень разные плотности, твердость и электропроводность (и, следовательно, разные цены и качество).

Каково назначение термопрокладки или термоинтерфейса?

Материалы теплового интерфейса устраняют воздушные слои или пузырьки между компонентом и радиатором. Таким образом, материал теплового интерфейса создает тепловой мост, который истощает калории компонента. Затем эти калории рассеиваются радиатором (экструдированным или обработанным радиатором или непосредственно литейным цехом).

Важность терморегулирования в электронике.

В электронике контроль температуры системы является ключевым элементом (как с точки зрения производительности, так и с точки зрения долговечности). Ежедневно нам всем приходится сталкиваться с этими темами: когда мы используем компьютер, игровую приставку или телефон. Перегрев оборудования приводит к немедленному снижению его производительности, а иногда и к риску для его безопасности. С миниатюризацией и все более высокими уровнями производительности электронных компонентов рассеивание тепла становится все более и более важным.

Ежедневно нам всем приходится сталкиваться с этими темами: когда мы используем компьютер, игровую приставку или телефон. Перегрев оборудования приводит к немедленному снижению его производительности, а иногда и к риску для его безопасности. С миниатюризацией и все более высокими уровнями производительности электронных компонентов рассеивание тепла становится все более и более важным.

Обычно скорость электронного оборудования по умолчанию удваивается при повышении температуры перехода на каждые 10°C (то есть температуры на поверхности компонента). Это измерено в исследовании, проведенном BBC Reserch Wellesley , которое выдвигает на первый план причины отказа в электрических системах.

Отказы, вызванные плохим управлением температурным режимом, составляют большинство случаев.

Также можно заметить, что вибрации составляют 20% отказов. Материалы теплового интерфейса также обладают тем преимуществом, что поглощают вибрации благодаря своему гибкому полимерному составу, что снижает риск механической поломки узлов.

Влияние материалов теплового интерфейса на количество рассеиваемого тепла:

Как показано на этих графиках, даже самые плоские поверхности не обеспечивают идеального контакта (без воздушных карманов). Полный физический контакт необходим для минимизации теплового сопротивления тепловому потоку и обеспечения эффективного отвода тепла. Материалы теплового интерфейса обеспечивают полный контакт между компонентом и радиатором. Это значительно увеличивает количество тепла, которое может быть рассеяно оборудованием.

Влияние материалов теплового интерфейса еще более важно, поскольку рассеиваемая мощность высока.

Как выбрать термопрокладку или материал термоинтерфейса?

Быстрый поиск в Интернете позволяет быстро определить широкий спектр доступных материалов для термоинтерфейса. Так как же выбрать правильный материал для термоинтерфейса?

Чтобы принять решение, нужно будет разобраться с несколькими параметрами.

Чтобы вам помочь, задайте себе следующие вопросы (или позвоните нам, так быстрее 😉 ).

6 вопросов, которые следует задать себе при выборе материала термоинтерфейса:

1) Какой зазор нужно заполнить материалом термоинтерфейса?

Чем большее значение имеет заполняемый зазор (особенно на платах с большими зазорами между верхним и нижним компонентами), тем более толстым и гибким должен быть материал термоинтерфейса.

Большие зазоры между ближайшим к плате компонентом и вышестоящим

В этом случае лучше выбирать очень гибкие материалы термоинтерфейса. Как ультрамягкие материалы термоинтерфейса (в виде термопрокладок с очень мягкой текстурой). Эти термопрокладки могут достигать толщины в несколько мм, сохраняя при этом очень высокую гибкость.

Основным недостатком является теплопроводность, которая не превышает нескольких Вт/м.К (гибкость и толщина в ущерб производительности). могут быть объединены для достижения большей толщины, чем стандартные материалы термоинтерфейса. Преимущество этих термопрокладок заключается в том, что они намного более проводящие (до 10 Вт / м·К). Однако твердость (как следствие, силы сжатия) будет выше, чем у материалов термоинтерфейса типа Ultrasoft.

Однако твердость (как следствие, силы сжатия) будет выше, чем у материалов термоинтерфейса типа Ultrasoft.

Небольшие зазоры: чтобы закрыть плоскую поверхность компонента и, например, слегка прикрыть ножки.

В этом случае большинство материалов термоинтерфейса адаптированы, выбор будет сделан по другим техническим критериям, таким как твердость или теплопроводность.

2) Какова тепловая мощность, рассеиваемая материалом теплового интерфейса?

В зависимости от вашей сборки и ваших спецификаций у вас будет больше или меньше места для маневра на уровне производительности.

Наиболее эффективными материалами для термоинтерфейса являются термопрокладки из графита или с металлическим наполнителем.

Теплопроводность этих материалов для теплопроводности достигает нескольких тысяч Вт/м.К. Однако недостатком этих материалов для теплового интерфейса является то, что они электропроводны и очень тверды (они менее эффективно компенсируют люфт и вибрации).

Наименее эффективными материалами для теплового интерфейса являются сверхмягкие материалы для теплового интерфейса.

Они очень гибкие, но их теплопроводность ниже. Это можно объяснить тем, что теплопроводность очень часто связана с количеством токопроводящих частиц, добавленных в термопрокладки. Однако более высокий заряд также напрямую означает более высокую твердость.

3) Планируется ли регулярное техническое обслуживание материала теплового интерфейса?

Техническое обслуживание необходимо учитывать на этапе проектирования. Люди, которые сталкивались с удалением термопасты или удалением следов термопасты с печатной платы, поймут. Существуют «более чистые» альтернативы для манипулирования, такие как материалы теплового интерфейса в виде термопрокладок (или тепловых одеял). Это материалы термоинтерфейса в виде полимерных листов, которые можно разрезать. Эти термопрокладки могут достигать тех же уровней производительности, что и термопасты (до 11 Вт / мК для наиболее распространенных). Твердость «замазочных» термопрокладок тоже очень интересна (очень гладкая/мягкая).

Твердость «замазочных» термопрокладок тоже очень интересна (очень гладкая/мягкая).

4) Обеспечена ли электрическая изоляция материалом термоинтерфейса?

В большинстве случаев ответ положительный. Материалы теплового интерфейса при сползании могут покрывать ножки компонентов (например, ПЛИС) на печатной плате. В этом случае материал теплового интерфейса должен быть полностью электроизолирующим.

Большинство теплоизоляционных материалов имеют силиконовую основу, поэтому обладают высокими электрическими изоляционными характеристиками

Это обеспечивает их объемное сопротивление более 10 12 Ом-м и напряжением пробоя в несколько тысяч вольт (в зависимости от толщины).

Некоторые термопрокладки или пасты имеют гораздо более высокие металлические заряды.

В этом случае при обращении с этими материалами для теплового интерфейса требуется большая осторожность, чтобы избежать короткого замыкания (даже несмотря на привлекательные уровни проводимости, будьте осторожны, чтобы не попасть в ловушку).

5) Находится ли материал термоинтерфейса в жестких условиях (специальных, медицинских или военных)?

Термоинтерфейсные материалы на основе силикона сопряжены с риском дегазации частиц силикона с течением времени.

Это явление следует учитывать главным образом в проектах, в которых теплоизоляционные материалы подвергаются воздействию сильно ограниченных сред. Например, материалы теплового интерфейса, устанавливаемые на космическом оборудовании, подвергаются воздействию вакуума. Частицы силикона, которые являются летучими, могут затем выйти из материала теплового интерфейса. Это не только повлияет на его поведение и свойства, но и загрязнит окружающую среду.

Этот тип загрязнения и явления газовыделения также могут вызывать проблемы в оптических приложениях. Например, термоинтерфейс, установленный рядом с объективом, должен быть абсолютно нейтральным, чтобы не загрязнять оптику.

В тех случаях, когда устойчивость к частицам силикона очень низкая или отсутствует, настоятельно рекомендуется использовать материалы для теплового интерфейса. Недостатком удаления силикона из материалов термоинтерфейса является явное увеличение твердости термопрокладки и снижение тепловых характеристик.

Недостатком удаления силикона из материалов термоинтерфейса является явное увеличение твердости термопрокладки и снижение тепловых характеристик.

6) Какие силы или напряжение болтового соединения действуют на материал теплового интерфейса?

В зависимости от расположения и монтажа материала термоинтерфейса в узле, может быть ограничено усилие зажима.

Более твердый материал термоинтерфейса требует более высоких усилий зажима. Однако со временем он обеспечит хорошую фиксацию и его установка будет проще. Эти материалы для теплового интерфейса действительно с меньшей вероятностью рвутся, прилипают или деформируются. Технические специалисты это оценят!

Более гибкий материал термоинтерфейса будет легче сжиматься. Эти материалы теплового интерфейса больше компенсируют рельеф на печатной плате, деформируясь вокруг компонентов. Силы сжатия, применяемые в сборке, также ниже. Недостатком является более низкая или отсутствующая упругость (способность возвращаться в исходную форму). Работа с этими материалами для теплового интерфейса также затруднена из-за их более низкой механической прочности. Эти термопрокладки имеют тенденцию рваться или деформироваться во время обращения и установки. Поэтому сборка этих материалов для теплового интерфейса требует большей осторожности. Что касается теплопроводности, «сверхмягкие» материалы для теплового интерфейса имеют более низкую теплопроводность, чтобы отдать предпочтение гибкости материала. Также существуют материалы термоинтерфейса в виде термопрокладок с более высокой теплопроводностью. Их текстура и гибкость близки к термопасте. Проводимость этих термопрокладок может достигать 11 Вт·м·К при твердости в несколько единиц по Шору 00 (очень гибкие). Несмотря на то, что они не такие мягкие, как термопаста, с ними следует обращаться осторожно при нанесении.

Работа с этими материалами для теплового интерфейса также затруднена из-за их более низкой механической прочности. Эти термопрокладки имеют тенденцию рваться или деформироваться во время обращения и установки. Поэтому сборка этих материалов для теплового интерфейса требует большей осторожности. Что касается теплопроводности, «сверхмягкие» материалы для теплового интерфейса имеют более низкую теплопроводность, чтобы отдать предпочтение гибкости материала. Также существуют материалы термоинтерфейса в виде термопрокладок с более высокой теплопроводностью. Их текстура и гибкость близки к термопасте. Проводимость этих термопрокладок может достигать 11 Вт·м·К при твердости в несколько единиц по Шору 00 (очень гибкие). Несмотря на то, что они не такие мягкие, как термопаста, с ними следует обращаться осторожно при нанесении.

Пример применения материала термоинтерфейса:

В одном из проектов нашего заказчика датчик оборудования настраивается перед сборкой. Материал термоинтерфейса, использованный заказчиком, был слишком твердым и, таким образом, воздействовал на датчик во время сборки. Эти силы постоянно разрушали датчик во время сборки. Благодаря использованию более мягкого материала теплового интерфейса и соблюдению времени затяжки (чтобы обеспечить таймер для сжатия материала теплового интерфейса) более слабые силы сжатия больше не разрушали датчик.

Эти силы постоянно разрушали датчик во время сборки. Благодаря использованию более мягкого материала теплового интерфейса и соблюдению времени затяжки (чтобы обеспечить таймер для сжатия материала теплового интерфейса) более слабые силы сжатия больше не разрушали датчик.

Прочитав эти 6 вопросов, вы уже можете понять сложность выбора термоинтерфейса и компромиссы, которые необходимо найти между различными параметрами. Чтобы быть уверенным в том, что вы сделаете лучший выбор производительности/стоимости/задержки, лучшим методом остается помощь специализированной компании. Делаем ли мы это (мы бы предпочли 😉) или другая компания, найдите время, чтобы получить совет. Неправильный выбор может поставить под угрозу жизнеспособность всего вашего электронного проекта.

Как использовать материал термоинтерфейса?

В зависимости от выбранного вами типа материала термоинтерфейса применение будет более или менее одинаковым. Поверхность контакта между материалом термоинтерфейса, радиатором и компонентом должна быть максимальной.

Для материалов теплового интерфейса в виде нарезанного материала теплового интерфейса:

Термопрокладку можно разрезать до того же размера, что и компонент, на который она наносится. Термопрокладка будет слегка натекать на очертания и ножки компонента, чтобы впитать и вытеснить воздух. Наличие силиконового термоинтерфейса между ножками компонента безопасно, поскольку эти материалы являются электрическими изоляторами.

После того, как термопрокладка установлена, ее необходимо сжать, чтобы вытеснить воздух и, таким образом, быть эффективной. Без минимального сжатия эффективность не гарантируется. Мы рекомендуем 30% компрессию термопрокладок. Несмотря на то, что некоторые термопрокладки могут быть сжаты до 70%, риск механического перенапряжения и, следовательно, поломки или деформации высок. Вот почему при выборе материала термоинтерфейса необходимо учитывать его толщину и твердость.

В случае термопрокладок графитового типа или материала с фазовым переходом (PCM): сборка такая же, с разными усилиями сжатия (или даже отсутствует для графита).

Совет: попросите обрезать материалы для термоинтерфейса.

Материалы термоинтерфейса можно обрезать по размеру, что значительно сэкономит ваше время. Материалы термоинтерфейса, например, нарезанные в наборах, идеально подходят для вашего применения.

Существует несколько инструментов для резки материалов термоинтерфейса:

Стол для резки XY (фиксированный или вибрационный нож):

Этот стол для резки позволяет быстро и точно резать материал термоинтерфейса. Планы резки рисуются, а затем загружаются в машину. COMPELMA предлагает услуги по резке материалов с термоинтерфейсом на своих образцах, а также на коммерческих (Laird, Bergquist и т. д.), которые уже могут быть адаптированы для ваших проектов.

Пресс для резки:

Пресс позволяет резать сразу несколько материалов термоинтерфейса. Необходим инструмент из деревянной сетки. Этот инструмент позволяет резать любой тип материала термоинтерфейса.

Для материалов термоинтерфейса в виде термопасты:

Термальные пасты имеют недостаток, заключающийся в том, что они «более грязные» при нанесении, по теплопроводности, равной термопрокладкам. Термопасты поставляются в виде наполненных туб. Необходимо нанести дозу, измеренную в соответствии с поверхностью компонента для покрытия. Будьте осторожны, чтобы не передозировать, термопаста действительно будет естественным образом распространяться как во время сборки, так и во время сжатия радиатора.

Термопасты поставляются в виде наполненных туб. Необходимо нанести дозу, измеренную в соответствии с поверхностью компонента для покрытия. Будьте осторожны, чтобы не передозировать, термопаста действительно будет естественным образом распространяться как во время сборки, так и во время сжатия радиатора.

В случае замены предыдущую термопасту необходимо удалить пластиковым скребком. Затем остатки следует очистить с помощью растворителя, такого как изопропиловый спирт (или Уайтспирит). Однако будьте осторожны, чтобы не перелить и не использовать слишком много продукта, чтобы не повредить окружающие процессоры, которые могут содержать смолу.

В случае термопасты сборка, по сути, такая же.

Когда заменять материал термоинтерфейса?

Срок службы материала термоинтерфейса зависит от его типа и качества.

Термопасты имеют свойство растекаться по циклам нагрева. Его нужно будет заменить. Визуальный контроль может быть выполнен, чтобы решить, следует ли заменить смазку или нет. Если вокруг компонента есть смазка, вероятно, ее нет (или недостаточно) между радиатором и компонентом. Термопрокладки — отличная альтернатива, позволяющая избежать риска расползания и упростить техническое обслуживание.

Если вокруг компонента есть смазка, вероятно, ее нет (или недостаточно) между радиатором и компонентом. Термопрокладки — отличная альтернатива, позволяющая избежать риска расползания и упростить техническое обслуживание.

Термопасты служат дольше, потому что они не ползут так сильно, как термопасты. Тем не менее термопрокладки остаются наиболее интересными для обслуживания (и для ограничения очистки).

Каковы риски при использовании заполнителя пробелов?

Основной риск материала термоинтерфейса заключается в его долговечности. Качество выбранного материала термоинтерфейса напрямую влияет на его долговечность. Очень низкокачественные материалы теплового интерфейса имеют тенденцию к затвердеванию, ползучести или даже сильному выделению газа и, таким образом, загрязняют окружающую среду компонента.

Различия в цене материалов термоинтерфейса на рынке можно объяснить качеством и производственными процессами. Некоторые производители восстанавливают несоответствующие обрезки материалов. Это напрямую влияет на качество и срок службы этих новых материалов для термоинтерфейса.

Это напрямую влияет на качество и срок службы этих новых материалов для термоинтерфейса.

Некоторые материалы для термоинтерфейса обладают электропроводностью. Они должны быть установлены с осторожностью, чтобы избежать риска короткого замыкания.

Материалы термоинтерфейса типа термопасты или консистентной смазки также трудно обслуживать. Их склонность к расползанию действительно делает обслуживание и чистку утомительными.

На какие 7 важных данных следует обратить внимание при выборе материала термоинтерфейса?

Чтобы помочь вам найти и выбрать лучший термоинтерфейс для вашего электрического проекта: Мы перечислили 7 основных технических данных, которые необходимо проверить при выборе материала термоинтерфейса:

Теплопроводность (независимо от толщины), Вт/м·К:

Теплопроводность материала для теплоизоляции — это первый элемент, на который следует обратить внимание при выборе материала для теплоизоляции. Теплопроводность выражается в Вт/м·К. Физически измеряется 2-мя способами: либо проволокой, либо диском. Контактная поверхность различна, тепловые характеристики также различны. Теплопроводность, измеренная с помощью проволоки, всегда будет лучше, чем с помощью диска. Дисковая мера — это та, которая лучше всего отражает реальность. Это не зависит от толщины.

Физически измеряется 2-мя способами: либо проволокой, либо диском. Контактная поверхность различна, тепловые характеристики также различны. Теплопроводность, измеренная с помощью проволоки, всегда будет лучше, чем с помощью диска. Дисковая мера — это та, которая лучше всего отражает реальность. Это не зависит от толщины.

Удельное тепловое сопротивление (в зависимости от давления и толщины), в K.in²/W:

Удельное тепловое сопротивление зависит от использования материала теплового интерфейса. Сильное сжатие и малая толщина снижают удельное тепловое сопротивление и, следовательно, эффективность теплопередачи.

Толщина заполнителя зазора:

Толщина материала термоинтерфейса позволяет компенсировать разницу в высоте между компонентами печатной платы. Для достижения наилучших тепловых характеристик предпочтительны самые тонкие материалы теплового интерфейса.

Твердость (по Шору 00):

Твердость термоинтерфейса определяет его способность к деформации и необходимые усилия сжатия. Использование на компонентах слишком твердого материала термоинтерфейса может привести к повреждению всего устройства.

Использование на компонентах слишком твердого материала термоинтерфейса может привести к повреждению всего устройства.

Объемное удельное сопротивление заполнителя зазора, Ом.м:

Соответствует электрическому сопротивлению материала термоинтерфейса. То есть его способность избегать коротких замыканий при контакте с токопроводящими частями компонентов.

Напряжение пробоя в В/мм:

Напряжение пробоя — это напряжение, выше которого существует высокий риск возникновения электрической дуги (и, следовательно, короткого замыкания). Это напряжение зависит от толщины. Чем тоньше материал термоинтерфейса, тем выше риск. Напряжение пробоя особенно велико для материалов теплового интерфейса на полимерной основе. Однако будьте осторожны, сжимайте материал термоинтерфейса равномерно, чтобы избежать возникновения электрической дуги в тех местах, где материал термоинтерфейса сжат сильнее.

Рекомендуемый диапазон температур применения и огнестойкость:

Большинство производителей термоинтерфейсов гарантируют использование от -40 до +150°C. В реальной жизни, поскольку материалы термоинтерфейса изготовлены на силиконовой основе (температура плавления > 1400°C), они могут выдерживать температуру более 200°C.

В реальной жизни, поскольку материалы термоинтерфейса изготовлены на силиконовой основе (температура плавления > 1400°C), они могут выдерживать температуру более 200°C.

После этой статьи вы поймете, что выбор материалов термоинтерфейса зависит от многих параметров. К счастью, это также означает, что на рынке существует множество возможностей и альтернатив. Найдите кого-нибудь, кто поможет вам выбрать материал термоинтерфейса, чтобы достичь наилучшего соотношения производительности/цены/качества. Вот для чего мы здесь!

Наконец, как выбрать идеальный заполнитель зазоров для управления температурой моей электроники? Полная статья, которая может быть продолжена по приговору:

Не оставайтесь в одиночестве и обязательно обратитесь за консультацией к профессионалу.

Он сможет поделиться с вами своим опытом по выбору материалов и приложений.

Каждое приложение для заполнения зазоров слишком специфично, чтобы предложить универсальное решение. Тип приложения, этап интеграции, среда, сектор, технические требования. Это все параметры, которые профессионал может помочь вам понять.

Тип приложения, этап интеграции, среда, сектор, технические требования. Это все параметры, которые профессионал может помочь вам понять.

Поддержка на самом раннем этапе вашего зачатия также позволит вам с уверенностью пройти испытания и сертификацию. Уверенность в выбранных вами материалах и уровне их эффективности. Например, избегайте использования материалов на основе кремния в космических или медицинских целях (из-за риска выделения газа) или чрезмерных ограничений вашей механической сборки.

Более 80% нашей продукции разрабатываются на заказ с использованием технологий и процессов, которые мы осваиваем. Наша цель всегда состоит в том, чтобы предложить наиболее подходящий материал термоинтерфейса в рамках вашего бюджета.

Обладая более чем 30-летним опытом и советами, мы будем рады поддержать вас. Для новых проектов или в поисках альтернативы или устаревания.

У вас есть вопросы или вы просто хотите узнать больше о материалах для заполнения зазоров или термоинтерфейсах?

Вы можете связаться с нами (Флориан, Ли или Клеман), используя tchat для живого ответа, или через контактную форму ниже.