Тормозная система автомобиля ГАЗ-53

______________________________________________________________________________

Тормозная система автомобиля ГАЗ-53

Автомобиль ГАЗ-53 оборудован тремя тормозными системами: рабочей, действующей на тормозные механизмы всех колес автомобиля: запасной, являющейся частью рабочей тормозной системы и действующей на тормозные механизмы передних или задних колес; стояночной, действующей на трансмиссию автомобиля.

Контроль за уровнем тормозной жидкости в главном тормозном цилиндре ГАЗ-53 осуществляется с помощью прозрачного бачка. Контроль за износом накладок колесных тормозных механизмов — через отверстия на щитах, которые закрываются съемными резиновыми заглушками; система сигнализации неисправности гидропривода, которая при срабатывании включает красный сигнализатор на панели приборов.

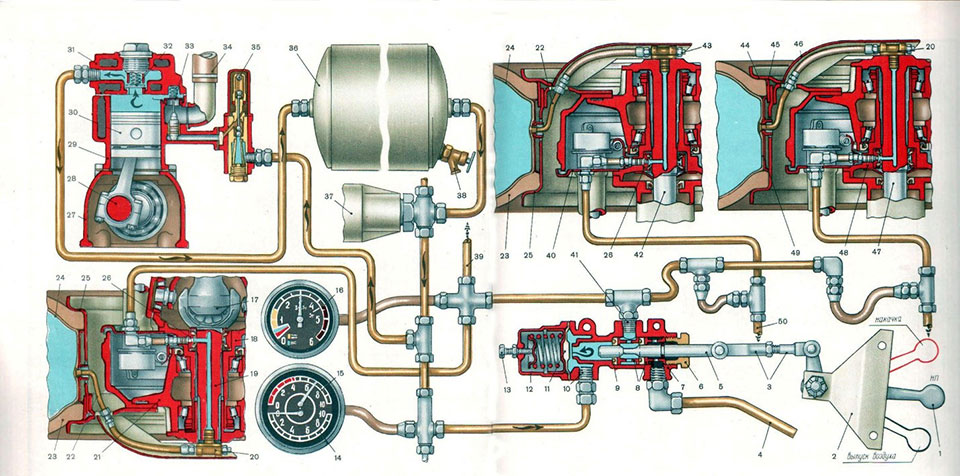

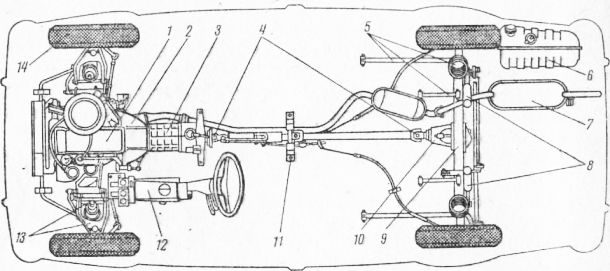

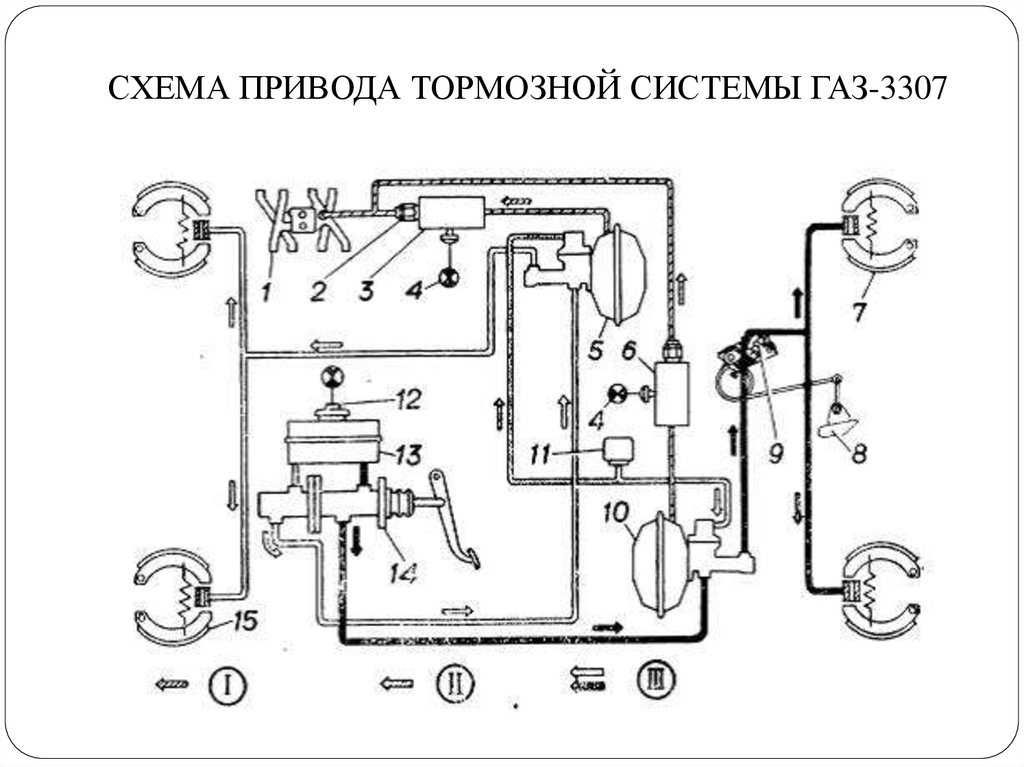

Рабочая тормозная система ГАЗ-53 выполнена с раздельным торможением

осей (с двумя независимыми контурами), при этом каждый контур

выполняет функции запасной тормозной системы. Рабочие тормоза

состоят из тормозных механизмов передних 1 и задних 9 колес и

привода к ним (рис.1).

Рабочие тормоза

состоят из тормозных механизмов передних 1 и задних 9 колес и

привода к ним (рис.1).

Рис.1. Схема привода тормозной системы ГАЗ-53

1,9 — соответственно передний и задний тормозные механизмы; 2 — впускная труба двигателя; 3 — запорный клапан; 4 — лампа сигнализатора; 5 — сигнализатор неисправности гидропривода; 6 — главный цилиндр; 7 дополнительный бачок; 8— воздушный фильтр; 10, 11 —соответственно гидровакуумные усилители задних и передних тормозов

Тормоза ГАЗ-53 передних и задних колес одинаковы по конструкции и отличаются размерностью отдельных входящих деталей. Тормозные механизмы передних колес имеют цилиндры с поршнями 35 мм и накладки шириной 80 мм. Тормозные механизмы ГАЗ-53 задних колес имеют цилиндры с поршнями 38 мм и накладки шириной 100 мм.

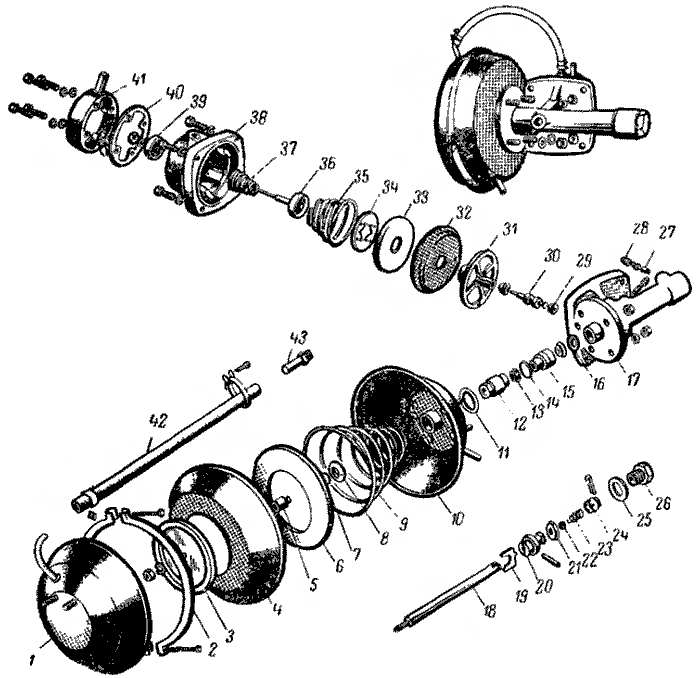

Рис.2. Тормоз колеса ГАЗ-53

1 — тормозная колодка; 2 — колесный цилиндр; 3 — экран колесного цилиндра; 4 — возвратная пружина колодок; 5 — направляющая скоба колодок; 6 — тормозной щит; 7 — пружинная шайба; 8 — ганка; 9 — стопорный палец тормозной колодки; 10 — эксцентрики опорных пальцев; 11 — пластина опорных пальцев; 12 — метки; 13 — болт регулировочного эксцентрика; 14 — шайба; 15 — смотровой люк; 16 — регулировочный эксцентрик

Тормоз колеса ГАЗ-53 (рис. 2) с одной заклинивающей и одной отжимной

колодками состоит из тормозного щита 6, колесного цилиндра 2 с

экраном 3. Положение колодок 1 в механизме регулируется с помощью

латунных эксцентриков 10 опорных пальцев 9 и регулировочными

эксцентриками 16.

2) с одной заклинивающей и одной отжимной

колодками состоит из тормозного щита 6, колесного цилиндра 2 с

экраном 3. Положение колодок 1 в механизме регулируется с помощью

латунных эксцентриков 10 опорных пальцев 9 и регулировочными

эксцентриками 16.

Колодки тормоза ГАЗ-53 прижимаются к регулировочным эксцентрикам стяжной пружиной 4. Каждая колодка центрируется независимо одна от другой. На наружном торце каждого опорного пальца сделана метка 12 (углубление 2 мм), показывающая положение наибольшего эксцентриситета эксцентрика опорного пальца.

При правильной установке колодок метки 12 должны быть обращены одна к другой, как показано на рис.2. Допускается отклонение поворота меток от указанного положения в пределах 40°.

Рис.3. Главный тормозной цилиндр ГАЗ-53

I, II — полости; 1 — клапан избыточного давления; 2, 12 — соответственно вторичный и первичный картеры; 3, 8 — соответственно вторичный и первичный поршни; 4 — возвратная пружина поршня; 5 — упорный стержень; 6— головка поршня, 7 — уплотнительное торцовое кольцо; 9 — толкатель; 10 — упорный болт; 11 — манжета; 13 — уплотнительное кольцо поршня; 14 — уплотнительное кольцо корпуса; 15 — пружина головки поршня; 16 — пружина клапана избыточного давления

Главный тормозной цилиндр ГАЗ-53 (рис. 3) снабжен двумя

последовательно расположенными поршнями 3 и 8 с прозрачным

двухсекционным бачком для тормозной жидкости, который установлен под

капотом автомобиля.

3) снабжен двумя

последовательно расположенными поршнями 3 и 8 с прозрачным

двухсекционным бачком для тормозной жидкости, который установлен под

капотом автомобиля.

На первичном 8 и вторичном 3 поршнях установлены подвижные головки 6 с уплотнительными торцовыми кольцами 1 и манжетами 11. Головки удерживаются на поршнях с помощью упорных стержней 5, которые впрессовываются в поршни.

Головки поджимаются к поршням пружинами 15, а поршни в сборе с головками и уплотнителями прижимаются к упорным болтам 10 возвратными пружинами 4. Суммарный рабочий ход поршней 38 мм.

При этом ход первичного поршня 21 мм, ход вторичного поршня 17 мм. В верхних частях первичного 12 и вторичного 2 картеров установлены клапаны избыточного давления 1 с пружинами 16.

Главный цилиндр тормоза ГАЗ-53 через толкатель 9 соединяется с

тормозной педалью. В расторможенном положении поршни 3 главного

цилиндра через головки упираются в упорные болты 10, в результате

чего между поршнем и головкой образуется зазор для прохода жидкости

из бачка в рабочие полости цилиндра.

При торможении толкатель 9 перемещает первичный поршень 8. При этом головка под действием пружины 15 прижимается через уплотнитель 7 к поршню, разобщая жидкость в бачке от жидкости первичной рабочей полости цилиндра.

При движении поршня жидкость из рабочей полости цилиндра проходит через отверстия в пластине клапана избыточного давления 1 и, обжимая резиновый поясок клапана от пластины, поступает в трубопровод, идущий к колесным цилиндрам задних тормозных механизмов ГАЗ-53.

Одновременно жидкость, находящаяся в первичной рабочей полости цилиндра, действует на вторичный поршень 3, который в свою очередь вытесняет жидкость в трубопровод, идущий к передним тормозным механизмам.

При растормаживании поршни 3 и 8 под действием возвратных пружине

перемещаются к исходному положению до упора головок 6 в болты 10.

Если педаль тормоза освобождается резко, поршни главного тормозного

цилиндра ГАЗ-53 возвращаются быстрее, чем жидкость из колесных

цилиндров.

В этом случае в рабочих полостях главного цилиндра создается разрежение, под действием которого головки отходят от поршней, образуя торцовый зазор, и жидкость из бачка заполняет рабочие полости цилиндров.

При упоре поршней в болты 10 избыток жидкости через торцовый зазор возвращается обратно в бачок главного цилиндра. Система расторможена и готова к последующему торможению.

Выход из строя одного из контуров тормозного привода ГАЗ-53 сопровождается увеличением хода тормозной педали. Однако запаса хода педали при этом достаточно для создания в исправном контуре давления тормозной жидкости, необходимого для торможения.

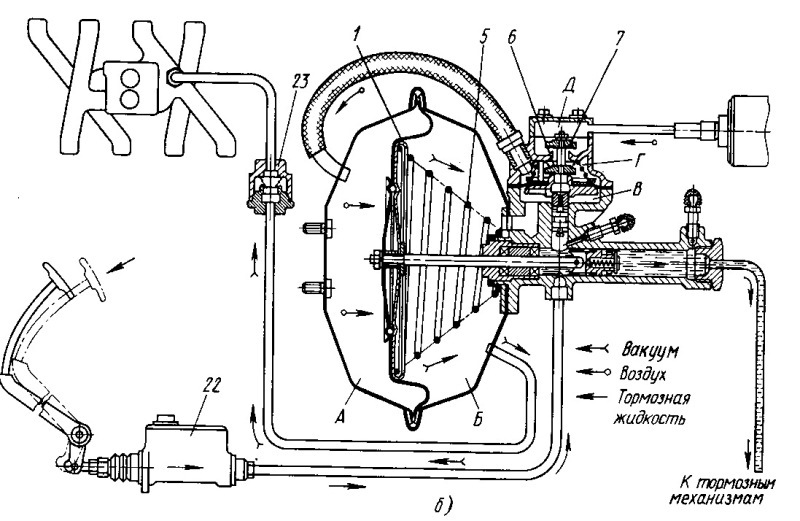

Вакуумный усилитель тормоза ГАЗ-53 — диафрагменного типа служит для увеличения давления в тормозном приводе, чем снижает усилие на тормозной педали.

При выходе из строя вакуумного усилителя тормоза или нарушении герметичности вакуумного трубопровода резко снижается эффективность торможения.

Принцип действия усилителя заключается в использовании разрежения во

впускной трубе двигателя для создания дополнительного давления в

системе гидравлического привода рабочей тормозной системы.

Вакуумный усилитель тормозов автомобиля ГАЗ-53 состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Камера усилителя образуется из двух корпусов.

Передний корпус через вакуумный трубопровод и запорный клапан соединен с впускной трубой двигателя, а задний корпус с помощью резинового шланга — с корпусом клапана управления.

Между корпусами установлена резиновая диафрагма, которая удерживается между ними с помощью двух хомутов. Внутренней частью диафрагма крепится на толкателе (штоке) с помощью тарелки, шайбы и гайки. На тарелку действует возвратная пружина.

В корпусе гидравлического цилиндра находится поршень, который через штифт соединен с толкателем штока. Между поршнем и штоком расположен пластинчатый толкатель клапана, который воздействует на шарик клапана.

На поршне установлена уплотнительная резиновая манжета. Поршень

упирается в упорную шайбу. В цилиндре имеется корпус уплотнителей с

резиновыми манжетами, в котором перемещается шток.

Клапан управления усилителя тормоза ГАЗ-53 состоит из корпуса, крышки, поршня с манжетами и диафрагмой, которая крепится на клапане с помощью плоской зубчатой шайбы. В корпусе расположены возвратная пружина клапана, вакуумный и атмосферный клапаны, посаженные на общий стержень.

Атмосферный клапан прижимается к седлу пружиной. Крышка клапана через воздушный трубопровод соединена с воздушным фильтром (см. рис.1) усилителя.

При работе двигателя во впускной трубе создается разрежение, которое через вакуумный трубопровод и запорный клапан передается в полость первичной камеры усилителя и затем через Г-образное отверстие в цилиндре—в полость V клапана управления.

Далее разрежение распространяется через центральное отверстие в клапане в полость IV, откуда через шланг — в полость 3 вторичной камеры усилителя.

Рис.5. Запорный клапан ГАЗ-53

1 – корпус, 2 — пружина; 3—резиновый клапан;

Запорный клапан ГАЗ-53 (рис. 5) состоит из корпуса 1, штуцера 5,

резинового клапана 3 и пружины 2. Под действием разрежения,

возникающего во впускном коллекторе двигателя, резиновый клапан

отходит от седла и разрежение поступает в вакуумные усилители.

5) состоит из корпуса 1, штуцера 5,

резинового клапана 3 и пружины 2. Под действием разрежения,

возникающего во впускном коллекторе двигателя, резиновый клапан

отходит от седла и разрежение поступает в вакуумные усилители.

В случае снижения разрежения в двигателе резиновый клапан под действием пружины прижимается к седлу и обеспечивает сохранение наибольшего разрежения в вакуумных усилителях.

Рис.6. Сигнализатор неисправности гидропривода ГАЗ-53

Сигнализатор неисправности гидропривода тормозов ГАЗ-53 (рис.6) соединен с полостями главного тормозного цилиндра. Он состоит из корпуса 5, поршней 1 и 2 с уплотнительными резиновыми кольцами, шарика 3 и датчика 4.

В случае выхода из строя одного из контуров раздельного привода тормозов под действием разности давления при первом же нажатии на тормозную педаль поршни перемещаются в сторону меньшего давления.

Шарик 3 выходит из канавки, и контакты датчика 4 замыкаются. На

панели приборов при этом загорается красная контрольная лампа. После

обнаружения и устранения неисправности прокачивают поврежденный

контур.

На

панели приборов при этом загорается красная контрольная лампа. После

обнаружения и устранения неисправности прокачивают поврежденный

контур.

Стояночная тормозная система ГАЗ-53

Стояночная тормозная система ГАЗ-53 (рис.7) имеет механический привод, который воздействует на барабанный тормозной механизм, закрепленный на коробке передач.

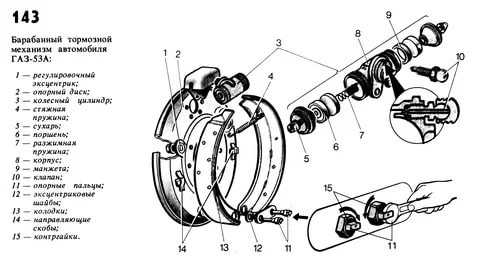

Рис.7. Стояночная тормозная система ГАЗ-53

1 — регулировочный винт; 2 — опоры колодок; 3 — сухарь; 4 — корпус регулировочного механизма; 5 — толкатель разжимного механизма; 6 — шарики; 7 — корпус разжимного механизма; 8 — разжимной стержень; 9 — тормозной рычаг; 10 — тяга отключения; 11 — зубчатый сектор; 12 — защелка; 13 — тяга; 14 — контргайка; 15 — барабан; 16 — рычаг; 17 — вилка; 18 — колодка; 19, 21 — пружины; 20 — щит

Тормозной механизм ГАЗ-53 колодочный, барабанного типа состоит из

щита 20, на котором крепятся разжимной и регулировочный механизмы, а

также тормозные колодки 18.

В корпусе 7 разжимного механизма расположен корпус шариков 6, которые связаны с наклонными поверхностями толкателей 5, а последние — с колодками. Регулировочный механизм состоит из корпуса 4, в котором имеется регулировочный винт 1, воздействующий на сухарь 5.

Регулировочный винт стопорится от проворачивания пластинчатой пружиной. При заворачивании регулировочного винта сухарь перемещается и раздвигает опоры 2 колодок. Колодки стояночного тормоза ГАЗ-53 прижимаются к толкателям 5 и опорам 2 пружинами 19 и 21.

При этом пружины 21, окрашенные в красный или серый цвет, первичной колодки по нагрузке уступают пружинам 19, окрашенным в черный цвет, вторичной колодки, что при движении автомобиля обеспечивает включение сначала первичной колодки, а затем вторичной.

Включение стояночной тормозной системы ГАЗ-53 происходит при

перемещении рукой рычага привода. При этом через тягу 13 и рычаг 16

усилие передается на корпус шариков, которые через толкатели 5

прижимают колодки 18 к тормозному барабану 15.

Фиксация привода осуществляется автоматически защелкой 12, которая постоянно прижимается к сектору 11 пружиной, расположенной в верхней части рычага и воздействующей на тягу 10.

Регулировка стояночной тормозной системы ГАЗ-53

По мере изнашивания фрикционных тормозных накладок колодок стояночного тормоза ГАЗ-53 зазор между накладками и тормозным барабаном восстанавливают вращением регулировочного винта 1 (см. рис.7).

Последовательность регулировки стояночного тормоза ГАЗ-53:

— вывешивают с помощью домкрата задние колеса автомобиля, рычаг

переключения передач ставят в нейтральное положение.

— ставят рычаг 9 в крайнее переднее положение; завертывают

регулировочный винт 1 так, чтобы тормозной барабан 15 от усилия рук

не проворачивался;

— регулируют длину тяги 13 регулировочной вилкой 17 до совпадения

отверстия в вилке с отверстием в рычаге, выбрав все зазоры в

соединениях;

— увеличивают длину тяги, отвернув регулировочную вилку на 1 — 2

оборота; затягивают контргайку вилки, вставляют палец (головкой

вверх), зашплинтовывают;

— отпускают регулировочный винт настолько, чтобы барабан свободно

вращался. При приложении усилия 60 кгс на рукоятку рычага 9 защелка

12 должна переместиться на 3 — 4 зуба сектора 11. Опускают задние

колеса автомобиля.

При приложении усилия 60 кгс на рукоятку рычага 9 защелка

12 должна переместиться на 3 — 4 зуба сектора 11. Опускают задние

колеса автомобиля.

Стояночный тормоз ГАЗ-53

В стояночной тормозной системе ГАЗ-53 (см. рис.7) подлежат ремонту тормозной механизм и барабан. Привод тормозной системы, как правило, ремонту не подвергают.

Разборка стояночного тормоза ГАЗ-53

Отпускают регулировочный винт 1 настолько, чтобы концы колодок 18 упирались в корпус 4 регулировочного механизма. Отвертывают передний конец карданного вала и тягу 13 привода от разжимного рычага 16 тормоза.

Снимают барабан тормоза. Отвертывают болты крепления тормозного механизма к коробке передач. Осторожно снимают отражатели масла и грязи.

Снимают колодки, для чего отсоединяют пружины, стягивающие колодки,

от корпусов регулировочного и разжимного механизмов. Снимают

разжимной механизм ГАЗ-53 и вынимают из него толкатели колодок,

шарики и корпус шариков.

Снимают регулировочный механизм и вынимают из него опоры колодок. При необходимости вынимают заглушку из корпуса, а затем вынимают разжимной сухарь 3 и отвертывают регулировочный винт 1.

Тормозной барабан ГАЗ-53 на рабочей поверхности не должен иметь задиров, глубоких рисок от изнашивания, выступающего цилиндрического пояска.

Выступающий цилиндрический поясок удаляют шабером. При наличии задиров, глубоких рисок барабан растачивают. Диаметр расточки не более 221,5 мм. Барабаны с диаметром рабочей поверхности более 223 мм к эксплуатации не допускают из-за возможного разрушения.

Фрикционные накладки колодок ГАЗ-53 должны быть чистыми, без масляных пятен и глубоких рисок. При необходимости их зачищают шкуркой. Толщина фрикционных накладок не должна быть менее 0,5 мм до головок заклепок в наиболее изношенной части.

При необходимости заменяют колодки вместе с фрикционными накладками

или приклепывают к колодкам новые накладки. После приклепки шлифуют

наружную поверхность накладок так, чтобы их радиус был на 0,2 — 0,3

мм меньше радиуса барабана для ускорения приработки. Обе колодки

заменяют одновременно.

После приклепки шлифуют

наружную поверхность накладок так, чтобы их радиус был на 0,2 — 0,3

мм меньше радиуса барабана для ускорения приработки. Обе колодки

заменяют одновременно.

Корпуса регулировочного и разжимного механизмов тормоза ГАЗ-53, а также входящие в них детали очищают от коррозии и грязи. Образованные на скосах толкателей вмятины глубиной до 0,15 мм удаляют шлифовкой скосов или заменяют толкатели.

Если шарики покрылись коррозией или имеют граненность, их заменяют. Диаметр шарика 11,9 мм. Пружина на регулировочном болте должна надежно удерживаться заклепкой и при повороте фиксироваться в пазах болта.

Сборка стояночного тормоза ГАЗ-53

Сборку стояночного тормоза ГАЗ-53 ведут в последовательности,

обратной разборке. При сборке толкатели, шарики, корпус шариков

разжимного механизма, а также опоры колодок регулировочного

механизма и опорные поверхности концов колодок смазывают тонким

слоем Литола-24 или жировым смазочным материалом. Следят, чтобы

смазочный материал не попал на фрикционные накладки колодок.

Следят, чтобы

смазочный материал не попал на фрикционные накладки колодок.

На первичную тормозную колодку стояночного тормоза устанавливают более слабые пружины, окрашенные в красный или серый цвет, а на вторичную — пружины, окрашенные в черный цвет.

Регулировка тормозной системы автомобиля ГАЗ-53

Надежность работы тормозной системы автомобиля ГАЗ-53 зависит от состояния ее узлов и технического обслуживания. В процессе эксплуатации автомобиля периодически проверяется (ежедневное обслуживание) уровень тормозной жидкости в бачке главного тормозного цилиндра, герметичность гидравлического привода тормозов, а также исправность рабочей тормозной системы и работоспособность стояночной.

Регулировка зазора между толкателем и поршнем главного цилиндра тормоза ГАЗ-53

С целью предотвращения самопроизвольного притормаживания автомобиля

необходимо, чтобы между толкателем и поршнем главного цилиндра

тормозов был зазор 1,5 — 2,5 мм, что соответствует свободному ходу

тормозной педали 8 — 14 мм.

Рис.8. Регулировка свободного хода педали тормоза ГАЗ-53

При регулировке свободного хода педали разъединяют тормозную педаль 6 (рис.1) с тягой 4, расшплинтовав и вынув соединяющий их палец. Проверяют положение педали.

Под действием стяжной пружины 5 педаль должна упираться в резиновый буфер, укрепленный под наклонным полом кабины автомобиля.

Отворачивают контргайку 3, ввертывают тягу 4 педали в толкатель 2 поршня главного тормозного цилиндра 1 таким образом, чтобы при крайнем переднем положении поршня ось отверстия тяги была смещена назад и не доходила до оси отверстия педали на 1,5 — 2,5 мм.

Не нарушая этого положения, надежно стопорят соединительную тягу 4 педали в толкателе 2 контргайкой 3. Совмещают отверстия педали и соединительной тяги, вставляют палец и зашплинтовывают его.

Заполнение гидропривода рабочей тормозной системы ГАЗ-53 жидкостью (прокачка)

Тормозную систему ГАЗ-53 прокачивают при

замене жидкости или при попадании в гидравлическую систему воздуха

вследствие замены изношенной детали или узла, вызывающего

разгерметизацию системы.

Гидравлическая тормозная система ГАЗ-53 имеет два независимых контура, которые прокачивают отдельно, когда двигатель не работает и в усилителях отсутствует разрежение. Во время прокачки поддерживают необходимый уровень тормозной жидкости в главном цилиндре, не допуская «сухого дна».

Перед прокачкой тормозной системы ГАЗ-53 отвертывают крышку бачка главного цилиндра и заливают тормозную жидкость. Нажимают несколько раз на тормозную педаль, чтобы заполнить тормозной жидкостью полости главного цилиндра. Снимают с клапанов прокачки защитные колпачки.

В тормозной системе автомобиля имеется шесть точек прокачки. Начинают прокачку системы с узлов заднего контура: сначала вакуумный усилитель, а затем колесные цилиндры тормозных механизмов.

При этом прокачивают сначала правый, а затем левый тормоз. Прокачку узлов переднего контура ведут в той же последовательности, что и заднего контура.

Во время прокачки в контурах гидропривода возникает разность

давлений, под действием которой перемещаются поршни сигнализатора, и

при включенном зажигании на панели приборов загорается красная

лампа. Чтобы погасить красную лампу, возвращают поршни сигнализатора

в исходное положение.

Чтобы погасить красную лампу, возвращают поршни сигнализатора

в исходное положение.

При прокачке тормозной системы ГАЗ-53, а также при неисправности гидропривода, вызывающей утечку тормозной жидкости, или при образовании паровых пробок в одном из контуров раздельного привода срабатывает сигнализатор и на панели приборов загорается красная лампа.

После устранения неисправности и прокачки неисправного контура контрольную лампу гасят. Для этого при включенном выключателе зажигания снимают колпачок с клапана прокачки (колесного цилиндра или вакуумного усилителя) контура, который был исправным, и надевают на клапан прокачки резиновый шланг, опустив свободный конец в сосуд.

Вывертывают на 1,5 — 2 оборота клапан прокачки и плавно нажимают на тормозную педаль до тех пор, пока не погаснет контрольная лампа на панели приборов. Удерживая педаль в этом положении, завертывают клапан прокачки.

Для возвращения поршней сигнализатора в исходное положение, когда

прокачивают всю систему, начиная ее с заднего контура, отворачивают

клапан прокачки заднего контура.

Регулировка зазора между колодками и тормозными барабанами ГАЗ-53

Зазор регулируют при остывших барабанах и правильно отрегулированных подшипниках колес. Существуют две регулировки тормозов ГАЗ-53: текущая и полная.

Текущую регулировку тормозов ГАЗ-53 осуществляют эксцентриками при вращении колеса рукой. При регулировке передних колодок тормозных механизмов вращают колеса вперед, а при регулировке задних колодок тормозных механизмов — назад.

Для регулировки тормозов вывешивают колесо с помощью домкрата. Вращая колесо, слегка поворачивают эксцентрик колодки пока колодка не затормозит колесо.

Постепенно опуская эксцентрик, вращают колесо рукой в ту же сторону до тех пор, пока оно не станет вращаться свободно. Устанавливают вторую колодку так же, как и первую. После регулировки всех тормозов проверяют их действие на дороге.

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-3308, 3309

- Разборка КПП ГАЗ-3308, 3309

- Ведущие мосты ГАЗ-3308

- Раздатка и карданы ГАЗ-3308

- Карданы ГАЗ-3307, 3309

- Задний мост ГАЗ-3309, 3307

- Подвеска ГАЗ-3309

- Рулевое управление ГАЗ-3309

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-53, 3307

- КПП ГАЗ-53, 66

- Задний мост ГАЗ-53

- Рулевое управление ГАЗ-53, 66

- Установка зажигания ГАЗ-53

- Сцепление ГАЗ-66

- Ведущие мосты ГАЗ-66

- Тормозная система ГАЗ-66

- Лебедка и коробка отбора мощности ГАЗ-66

- Рабочие системы двигателя ГАЗ-66, ГАЗ-3307

- Двигатель ЗМЗ-402 Газель ГАЗ-2705

- Сцепление Газель ГАЗ-2705

- Коробка передач Газель ГАЗ-2705

- Передний мост Газель ГАЗ-2705

- Головка блока цилиндров и распредвал Камминз ISF 2.

8

8 - Топливная система двигателя Газель Cummins ISF 2.8

- Блок цилиндров и поршневая группа двс Cummins ISF 2.8

- Коленвал двс Камминз ISF 2.8 Газель

- Двигатель Камминс Валдай ГАЗ-33106

- Сцепление и КПП Валдай

- Мосты Валдай

- Рулевое управление Валдай

Каталоги запасных частей и сборочных деталей

Тормозная система автомобилей газ с гидравлическим приводом

Тормозная система автомобилей газ с гидравлическим приводом

Тормозные системы изучаемых автомобилей включают в себя рабочую, стояночную, запасную (у автомобилей ЗИЛ-431410 и ЗИЛ-4331), вспомогательную (у автомобиля ЗИЛ-4331) тормозные системы, а также тормозную систему прицепа (у автомобилей ЗИЛ-431410 и ЗИЛ-4331).

Тормозные системы состоят из тормозных механизмов и тормозного привода. На изучаемых автомобилях тормозные механизмы (кроме механизма вспомогательной тормозной системы) — колодочные, барабанного типа. Действие их основано на использовании сил трения, возникающих между тормозными колодками и тормозным барабаном. Тормозной привод может быть гидравлическим, пневматическим или механическим.

Действие их основано на использовании сил трения, возникающих между тормозными колодками и тормозным барабаном. Тормозной привод может быть гидравлическим, пневматическим или механическим.

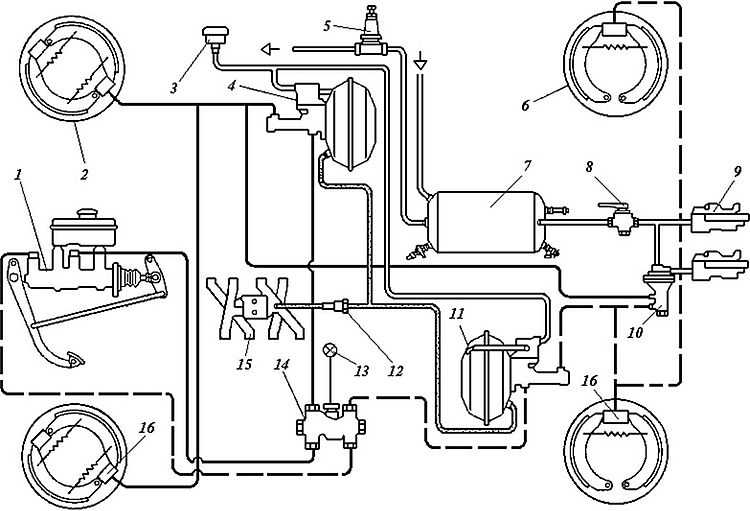

Тормозная система с гидравлическим приводом, применяемая на автомобиле ГАЗ-53-12, включает в себя педаль тормоза, главный и колесные тормозные цилиндры, гидровакуумный усилитель, соединительные трубопроводы и тормозные механизмы колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Главный тормозной цилиндр состоит из чугунного корпуса, отлитого совместно с резервуаром для тормозной жидкости, поршня с отверстиями, прикрытыми звездообразным пластинчатым клапаном, манжеты, нагнетательного и обратного клапанов, возвратной пружины поршня и пружины нагнетательного клапана. Пружина одним концом плотно прижимает к поршню резиновую манжету, а другим концом через манжету прижимает к седлу обратный клапан, в тарелке которого вмонтирован нагнетательный клапан с слабой пружиной. Корпус тормозного цилиндра сообщается с резервуаром двумя отверстиями: малым — компенсационным и большим — перепускным. При нажатии на педаль тормоза толкатель перемещает поршень с манжетой, которые открывают перепускное отверстие Б, перекрывают компенсационное отверстие В и создают повышенное давление в цилиндре. Под действием давления нагнетательный клапан открывается, и давление томозной жидкости передается в тормозную систему к колесным тормозным цилиндрам, обеспечивая затормаживание колес. При отпущенной педали тормоза пружина перемещает поршень в обратную сторону и в результате более высокого давления в системе гидропривода по сравнению с давлением в главном тормозном цилиндре открывается обратный клапан. Через открытый обратный клапан тормозная жидкость перетекает обратно в главный тормозной цилиндр, обеспечивая уменьшение давления в тормозной системе и растормаживание колес.

Корпус тормозного цилиндра сообщается с резервуаром двумя отверстиями: малым — компенсационным и большим — перепускным. При нажатии на педаль тормоза толкатель перемещает поршень с манжетой, которые открывают перепускное отверстие Б, перекрывают компенсационное отверстие В и создают повышенное давление в цилиндре. Под действием давления нагнетательный клапан открывается, и давление томозной жидкости передается в тормозную систему к колесным тормозным цилиндрам, обеспечивая затормаживание колес. При отпущенной педали тормоза пружина перемещает поршень в обратную сторону и в результате более высокого давления в системе гидропривода по сравнению с давлением в главном тормозном цилиндре открывается обратный клапан. Через открытый обратный клапан тормозная жидкость перетекает обратно в главный тормозной цилиндр, обеспечивая уменьшение давления в тормозной системе и растормаживание колес.

Колесный тормозной цилиндр установлен на опорном диске и состоит из корпуса, внутри которого размещены два поршня с прижатыми к ним пружиной уплотнительными манжетами, и толкателей, передающих усилие от поршней на тормозные колодки. Для предохранения колесных цилиндров от загрязнения они закрыты с обеих сторон резиновыми защитными колпаками. Тормозная жидкость в колесные цилиндры поступает по трубопроводу через штуцера. Для удаления воздуха из тормозной системы в колесных цилиндрах имеются отверстия, закрытые перепускными клапанами с резиновыми колпачками.

Для предохранения колесных цилиндров от загрязнения они закрыты с обеих сторон резиновыми защитными колпаками. Тормозная жидкость в колесные цилиндры поступает по трубопроводу через штуцера. Для удаления воздуха из тормозной системы в колесных цилиндрах имеются отверстия, закрытые перепускными клапанами с резиновыми колпачками.

Гидровакуумный усилитель рабочего тормоза автомобиля ГАЗ-53-12 состоит из вакуумной камеры, гидроцилиндра усилителя и клапана управления.

Рис. 1. Тормозной механизм колеса автомобиля ГАЭ-53-12: 1 — опорный диск; 2 — фрикционная накладка; 3 — стяжная пружина; 4 — поршень; 5 — защитный колпак; 6 — перепускной клапан для удаления воздуха; 7 — колпачок; 8 — корпус колесного тормозного цилиндра; 9 — пружина; 10 — манжета; 11 — толкатель поршня; 12—регулировочный эксцентрик; 13 — штуцер; 14 — эксцентриковая шайба; 15 — тормозная колодка; 16 — направляющая скоба; 17 — установочная метка

Запорный клапан предназначен для отключения вакуумной камеры от впускного трубопровода двигателя при его остановке сохранения разрежения в вакуумной камере, что позволяет осуществить 2—3 торможения с усилением при неработающем двигателе.

При отпущенной педали тормоза поршень управляющего клапана находится в нижнем положении, когда вакуумный клапан открыт, а воздушный закрыт. При этом разрежение от впускного трубопровода двигателя создается в обеих полостях А и Б вакуумной камеры, и диафрагма с толкателем под действием пружины занимают левое крайнее положение. Шариковый клапан поршня гидроцилиндра удерживается выступом толкателя в открытом положении.

При нажатии на педаль тормоза с небольшим усилием поршни гидроусилителя и клапаны управления остаются неподвижными, и тормозная жидкость через открытый шариковый клапан передает давление на колесные тормозные цилиндры, осуществляя торможение без усиления. При увеличении усилия на педаль тормоза под действием давления поршень клапана управления перемещается вверх, закрывая вакуумный и открывая воздушный клапаны. При этом в полости Б сохраняется пониженное давление, а в полость А начинает поступать воздух, перемещая диафрагму с толкателем. В результате толкатель переместит поршень гидроцилиндра, что обеспечит повышение давления тормозной жидкости, подаваемой к колесным тормозным цилиндрам, а следовательно, и увеличение усилия, передаваемого колесными цилиндрами на тормозные колодки.

При отпускании педали тормоза детали гидровакуумного усилителя возвратятся в исходное положение, и давление в тормозном приводе снизится.

Тормозной механизм колес автомобиля ГАЗ-53-12 состоит из двух колодок с фрикционными накладками, укрепленными на опорном диске при помощи опорных пальцев с эксцентриковыми шайбами и направляющими скобами. При торможении поршни колесного тормозного цилиндра разводят колодки в разные стороны и прижимают фрикционные накладки к барабану колеса, замедляя его вращение и обеспечивая торможение автомобиля. Стяжная пружина возвращает колодки в исходное положение после окончания торможения.

Тормозная жидкость в системе гидравлического привода тормозов подается от главного тормозного цилиндра к колесным цилиндрам по металлическим трубкам и гибким шлангам с резьбовыми наконечниками (штуцерами).

Стояночный тормоз автомобиля ГАЗ-53-12 — центральный (трансмиссионный), имеет барабанный тормозной механизм, расположенный на ведомом валу коробки передач с механическим приводом при помощи установленного в кабине рычага. Принцип действия стояночного тормоза заключается в том, что при перемещении рычага 3 тормоза разжимное устройство прижимает колодки к барабану и затормаживает механизмы трансмиссии, а следовательно, и ведущие колеса автомобиля.

Принцип действия стояночного тормоза заключается в том, что при перемещении рычага 3 тормоза разжимное устройство прижимает колодки к барабану и затормаживает механизмы трансмиссии, а следовательно, и ведущие колеса автомобиля.

Рис. 2. Стояночный тормоз автомобиля ГАЗ-53-12: 1 — регулировочный винт с конусом; 2 — приводной рычаг; 3 — рычаг тормоза; 4 — опорный диск; 5—разжимной стержень; 6 — тормозные колодки; 7 — толкатель; 8 — тормозной барабан; 9 — стяжные пружины; 10 — контргайка; 11— регулировочная гайка; 12 — регулировочное устройство; 13 — опорные стержни; 14 — корпус

Внутри тормозного барабана на опорном диске находятся две колодки, верхней опорой которых служит разжимное устройство, состоящее из толкателей со скосами и разжимного стержня с двумя шариками. Нижняя опора образована двумя опорными стержнями, между которыми находится конус, положение которого фиксируется регулировочным винтом. К своим опорам колодки прижимаются пружинами.

При переводе рычага тормоза в рабочее положение соединенная с ним тяга поворачивает вокруг оси приводной рычаг. При этом усилие от рычага передается через разжимной стержень на шарики, которые, скользя по скосам толкателей, прижимают к тормозному барабану тормозные колодки.

При этом усилие от рычага передается через разжимной стержень на шарики, которые, скользя по скосам толкателей, прижимают к тормозному барабану тормозные колодки.

При износе фрикционных накладок колодок тормоз регулируют поворотом регулировочного винта, раздвигающего опоры нижних концов колодок, а также изменением длины тяги, соединяющей рычаги при помощи регулировочной гайки.

Power Brake Booster-GAS Cardone 53-2766 Reman – Supply Master USA

Имя продавца

Supplymasterusa

См. другие наши объявления

Если у вас есть вопросы о продукте или вашем заказе, пожалуйста, свяжитесь с нами через eBay Messages для получения помощи. Спасибо.

Часы работы

С 9:00 до 18:00

Служба доставки

См. раздел доставки

Стоимость доставки

См. раздел доставки

Время обработки заказа

0 Рабочий день

Бренд

Cardone

Номер детали

53-2766

Условие предмета

Новая

Описание

.

Восстановленные усилители тормозов CARDONE переработаны, изготовлены и испытаны, чтобы соответствовать оригинальному оборудованию. производительность. Оригинальные конструкции тщательно изучаются на предмет возможных улучшений, и, где это применимо, в конструкцию вносятся усовершенствования, чтобы сделать деталь более долговечной, чем оригинал. Все устройства проходят 100% тестирование, чтобы гарантировать идеальную посадку и функциональность.

OE/OEM Part Number

4461006130,4461006140,4461006170,4461006180,4461006190,4461006200,4461007010,4461007070,4461033290,4461033330,4461033600,4461033610,4461035531,4461033330,

Type

Power Brake Booster

See Item Specifics раздел для получения дополнительной информации об этой детали.

Чтобы убедиться, что эта деталь подходит для вашего автомобиля, введите год, марку, модель, отделку салона и двигатель вашего автомобиля в таблице совместимости . Также просмотрите раздел примечаний в таблице совместимости для получения дополнительных спецификаций. об этой части. Эта часть обычно подходит для автомобилей Null и включает в себя такие модели, как Null с отделкой Null. Типы двигателей могут включать Null.

Эта деталь подходит для автомобилей, выпущенных в последующие годы Null.

Чтобы убедиться, что эта деталь подходит для вашего автомобиля, введите год, марку, модель, отделку салона и двигатель вашего автомобиля в поле 9.0061 Таблица совместимости . Также просмотрите раздел примечаний в таблице совместимости для получения дополнительных спецификаций.

об этой части.

об этой части. Эта часть обычно подходит для автомобилей Null и включает в себя такие модели, как Null с отделкой Null. Типы двигателей могут включать Null.

Эта деталь подходит для автомобилей, выпущенных в последующие годы Null.

Чтобы убедиться, что эта деталь подходит для вашего автомобиля, введите год, марку, модель, отделку салона и двигатель вашего автомобиля в поле 9.0061 Таблица совместимости . Также просмотрите раздел примечаний в таблице совместимости для получения дополнительных спецификаций.

об этой части.

Этот артикул может быть заменен на следующие артикулы других производителей. Это предоставляется только для справки и не гарантирует, что приобретаемая вами деталь идентична номерам деталей марок, перечисленных ниже. Чтобы убедиться, что эта часть

подходит для вашего автомобиля, введите год, марку, модель, отделку салона и двигатель вашего автомобиля в Таблица совместимости .

Торговая марка

CARDONE REMAN

Номера деталей

53-2766

Добро пожаловать в наш магазин. Пожалуйста, добавьте нас в свой список любимых продавцов и заходите почаще, чтобы увидеть наши специальные предложения и ежедневные идеи. Вы найдете невероятные предложения с невероятными ценами. Наша компания является интернет-магазином в Калифорнии, поэтому у нас есть доступ к чрезвычайно широкому ассортименту отличных продуктов. Спасибо за ваш бизнес.

Обратная доставка оплачивается

Продавец

Предмет должен быть возвращен в пределах

30 дней

Возврат будет предоставлен как

Money Back

Гарантийная продолжительность

90 Day

Гарантия тип

Гарантия производителя

Поробиц на части на части на этой части на части на части. страница предоставлена WHI Solutions, Inc. Все права защищены.

Вакуумный усилитель тормозов — 53-5030

Восстановленные продукты требуют только 15-20% от общего объема энергии и материалов, необходимых для производства новых деталей, при этом пригодные для использования сердечники не вывозятся на свалки.

Квалифицированные техники и инженеры CARDONE могут полностью восстановить вашу деталь и вернуть ее вам как новую. Узнать больше.

Описание продукта

CARDONE Восстановленные усилители тормозов переработаны, изготовлены и испытаны, чтобы соответствовать оригинальным. производительность. Оригинальные конструкции тщательно изучаются на предмет возможных улучшений, и, где это применимо, в конструкцию вносятся усовершенствования, чтобы сделать деталь более долговечной, чем оригинал. Все устройства проходят 100% тестирование, чтобы гарантировать идеальную посадку и функциональность.

- 100% O.E. Качественные уплотнения и обратные клапаны установлены на каждом агрегате, что обеспечивает первоклассную производительность и надежность.

- Эксклюзивный процесс обработки с защитой от ржавчины продлевает срок службы устройства.

- Выходные штоки главного цилиндра предварительно отрегулированы (если включены) для быстрой и легкой установки.

- Все устройства проходят 100%-е тестирование для обеспечения надежной работы.

- Гарантированная посадка и функциональность.

- Восстановлено, чтобы соответствовать O.E. производительность.

Заполните инструмент «Проверить соответствие» и подтвердите всю информацию в разделе «Подробности установки» выше, чтобы убедиться, что вы выбираете правильную часть для вашего приложения.

Ядро

Что такое ядро? Сердцевина — это бывшая в употреблении автомобильная деталь, которая возвращается в ремонтную мастерскую, а не утилизируется. Зачем возвращать ядра? Сердечники буквально лежат в основе процесса восстановления, потому что они являются сырьем, используемым для

запустить процесс восстановления. Вот почему восстановители выкупают ядра у клиентов и платят

наиболее для ядра хорошего качества. Если ядро имеет слишком много повреждений в ключевых областях, оно может оказаться непригодным для использования или потребовать

дополнительные ресурсы для обработки; поэтому может быть назначена уменьшенная основная выплата. Эта основная политика объясняет

потенциальные вычеты, которые могут быть взяты из основной цены, если определенные компоненты отсутствуют или повреждены. Что такое переработка? Реконструкция — это процесс извлечения бывших в употреблении деталей, полной их разборки и тщательной очистки.

замена изношенных компонентов компонентами оригинального качества и восстановление их первоначального состояния

функция. Каждое устройство проходит 100% тестирование, чтобы гарантировать, что O.E. производительность. Почему «восстановить»? ПРОДУКТЫ

Вот почему восстановители выкупают ядра у клиентов и платят

наиболее для ядра хорошего качества. Если ядро имеет слишком много повреждений в ключевых областях, оно может оказаться непригодным для использования или потребовать

дополнительные ресурсы для обработки; поэтому может быть назначена уменьшенная основная выплата. Эта основная политика объясняет

потенциальные вычеты, которые могут быть взяты из основной цены, если определенные компоненты отсутствуют или повреждены. Что такое переработка? Реконструкция — это процесс извлечения бывших в употреблении деталей, полной их разборки и тщательной очистки.

замена изношенных компонентов компонентами оригинального качества и восстановление их первоначального состояния

функция. Каждое устройство проходит 100% тестирование, чтобы гарантировать, что O.E. производительность. Почему «восстановить»? ПРОДУКТЫ

Reman собирает бывшие в употреблении товары длительного пользования, такие как автозапчасти, и возвращает их «на дорогу» новым, а иногда и

лучше нового исполнения. Reman предоставляет возможность обнаружения распространенных режимов отказа и

внесение улучшений в конструкцию для предотвращения повторных отказов.

Reman предоставляет возможность обнаружения распространенных режимов отказа и

внесение улучшений в конструкцию для предотвращения повторных отказов.

ЭКОНОМ

Продукция Reman стоит потребителям примерно на 40% дешевле, чем новая. Продукция Reman — одна из немногих «зеленых» продуктов.

которые на самом деле стоят меньше, чем их «незеленые» аналоги.

ЭКОЛОГИЧЕСКАЯ

Reman экономит до 86% энергии, необходимой для строительства нового блока. Reman реализует экономию парниковых газов на

до 25 фунтов. за единицу выше новой. Reman экономит до 85 % сырья, необходимого для производства нового устройства, за счет

повторное использование существующих продуктов. Реман еще более устойчив, чем переработка, поскольку отливки изделий сохраняются.

вместо того, чтобы переплавляться в сырье, экономя энергию и сокращая выбросы.

Гарантийная политика

Установка и технические проверки

Основная политика

Бюллетени ProTech

Общие сведения

Power Brake Booster

Восстановленный

Booster

0 Доступно для заказа; Руководство по эксплуатации

9,36 фунта

00082617119283

1 год/18 000 миль

приобретено и регулируется положениями и условиями этого магазина.

8

8