Газораспределительный механизм

Газораспределительный механизм предназначен для своевременного впуска в камеры сгорания горючей смеси или воздуха, а также для выпуска из них отработанных газов. Газораспределительные механизмы различают по расположению клапанов в двигателе. Газораспределительные механизмы могут быть с верхним и нижним расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов.

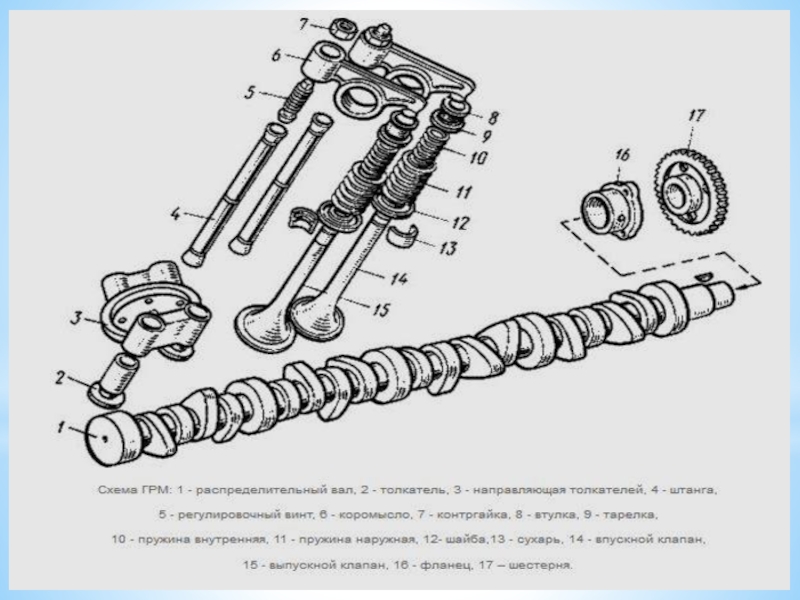

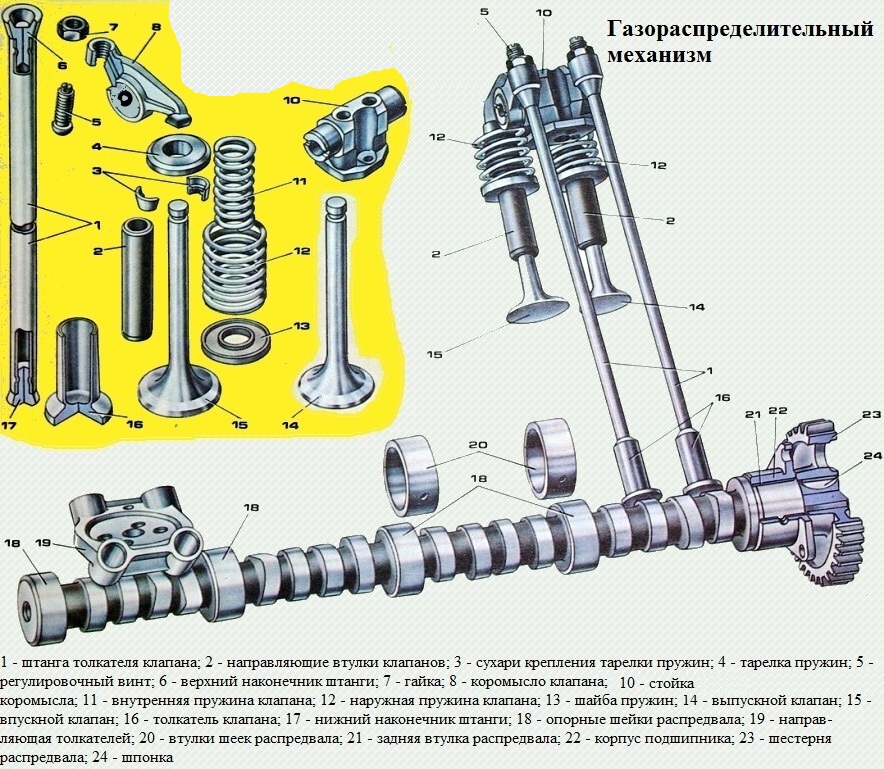

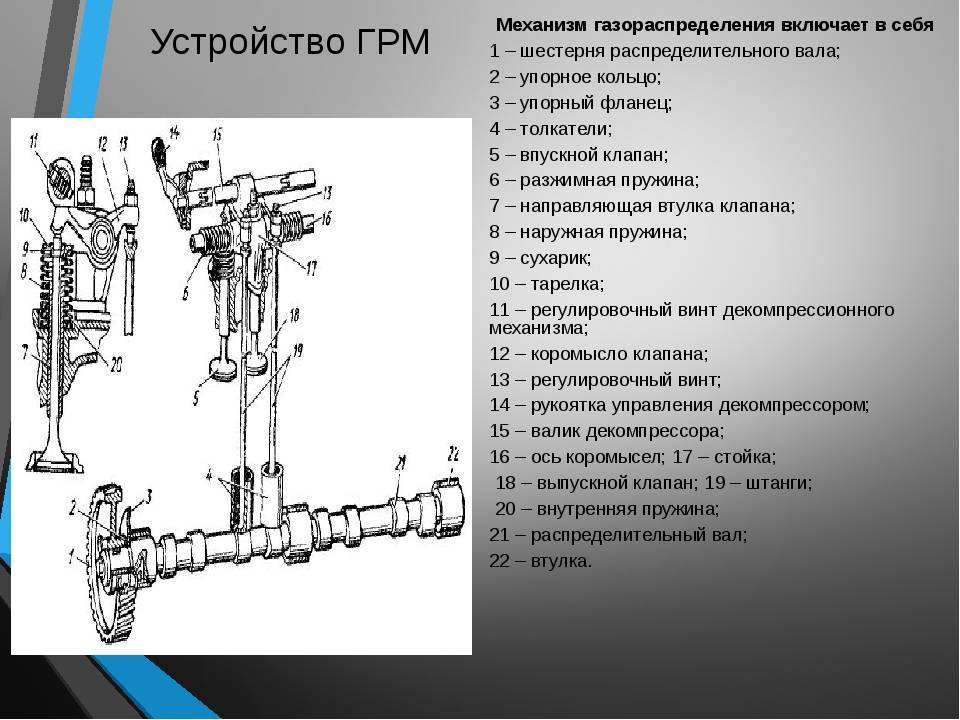

Газораспределительный механизм состоит из:

1) распределительного вала;

2) механизма привода распределительного вала;

3) клапанного механизма.

Основными деталями газораспределительного механизма являются:

1) распределительный вал;

2) толкатели;

3) штанги;

4) коромысло;

5) клапаны.

Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно порядку работы цилиндров двигателя. Распределительные валы изготовляют из стали с последующей цементацией и закаливанием токами высокой частоты. Иногда распределительный вал отливают из высокопрочного чугуна. Шестерни распределительного вала изготавливают из чугуна или текстолита, а распределительную шестерню получают из стали.

Распределительные валы изготовляют из стали с последующей цементацией и закаливанием токами высокой частоты. Иногда распределительный вал отливают из высокопрочного чугуна. Шестерни распределительного вала изготавливают из чугуна или текстолита, а распределительную шестерню получают из стали.

Толкатели предназначены для передачи усилия от кулачков распределительного вала к штангам. Их изготовляют из чугуна и стали. Толкатели могут быть цилиндрическими, грибовидными или роликовыми, а также они имеют сферические углубления, в которые входят нижние концы штанги. Толкатели перемещаются в направляющих, которые выполнены в блоке цилиндров, либо в специальных корпусах которые прикрепляются к блоку цилиндров. Для предотвращения неравномерного износа рабочих поверхностей толкателей они постоянно поворачиваются вокруг своей оси за счет выпуклой поверхности их нижней головки и скощенной поверхности распределительного вала.

Штанги предназначены для передачи усилия от толкателей к коромыслам. Штанги могут быть выполнены в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанги с одной стороны упираются в сферическую поверхность регулировочного винта коромысла, а с другой стороны — в углубление толкателя.

Штанги могут быть выполнены в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанги с одной стороны упираются в сферическую поверхность регулировочного винта коромысла, а с другой стороны — в углубление толкателя.

Коромысло предает усилие от штанги к клапану. Коромысло выполнено в виде двуплечего рычага, посаженного на ось. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги, это позволяет уменьшить высоту подъема штанги толкателя. В короткое плечо коромысла вворачивается регулировочный винт с контргайкой для установки теплового зазора в клапанном механизме. Между коромыслом и осью находится бронзовая втулка, которая уменьшает трение коромысла об ось. Коромысла устанавливают на полных стальных осях. Оси коромысла могут быть общими для всех цилиндров или они могут быть изготовлены для каждого цилиндра отдельно. Оси закрепляются в стойках на головке цилиндров двигателя. От продольного перемещения коромысло удерживается благодаря цилиндрическим пружинам.

От продольного перемещения коромысло удерживается благодаря цилиндрическим пружинам.

Клапаны предназначены для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от порядка работы двигателя и от положения поршня в цилиндре. Клапан состоит из тарельчатой плоской головки и стержня. Головка клапана имеет узкую рабочую кромку (фаску), скошенную под углом 45 или 30°. Диаметр головки впускного клапана больше, чем выпускного, это обеспечивает более быстрое заполнение камеры сгорания цилиндра зарядом горючей смеси. Впускные клапаны производят из хромистой стали. Выпускные клапаны и их головки изготовляют из жаростойкой стали. Седла клапанов запрессованы в головку или блок цилиндров, их изготовляют из жаростойкого чугуна. На фаску головки иногда наносят жаростойкий сплав. Фаска головки должна плотно прилегать к фаске седла. Для этого сопрягаемые поверхности тщательно притирают. Поскольку выпускной клапан из-за обтекания его отработанными газами испытывает большие температурные нагрузки по сравнению с впускным клапаном, стержень выпускного клапана заполняют металлическим натрием. Металлический натрий имеет высокую теплопроводность и низкую температуру плавления, это способствует отведению тепла от головки. Кроме этого выпускные клапаны могут иметь’ механизм их принудительного проворачивания при работе. Этот механизм предотвращает их заедание и обгорание.

Металлический натрий имеет высокую теплопроводность и низкую температуру плавления, это способствует отведению тепла от головки. Кроме этого выпускные клапаны могут иметь’ механизм их принудительного проворачивания при работе. Этот механизм предотвращает их заедание и обгорание.

Клапан прижимается к седлу одним или двумя клапанными пружинами. Если клапан прижимается двумя пружинами, то пружины должны иметь различное направление витков с целью гашения колебаний.

Стержень клапана имеет цилиндрическую форму и в верхней части имеет выточку для фиксации деталей крепления клапанной пружины. Стержни клапанов перемещаются по чугунным или металлическим направляющим втулкам. Направляющие втулки запрессованы в головку цилиндров двигателя.

Для предотвращения попадания масла в камеру сгорания цилиндра по зазору между стержнем клапана и его направляющей втулкой ставят уплотнение в виде сальника или колпачка, который выполнен из маслобензостойкой резины.

Эта конструкция подразумевает наличие двух впускных и двух выпускных клапанов, совместно с расположением свечи зажигания по центру камеры сгорания. Такая конструкция улучшает наполнение цилиндров свежим зарядом горючей смеси, сокращает время сгорания рабочей смеси и улучшает топливную экономичность двигателя.

Эта конструкция подразумевает наличие двух впускных и двух выпускных клапанов, совместно с расположением свечи зажигания по центру камеры сгорания. Такая конструкция улучшает наполнение цилиндров свежим зарядом горючей смеси, сокращает время сгорания рабочей смеси и улучшает топливную экономичность двигателя.Газораспределительный механизм автомобиля

В технике под газораспределительными понимаются те механизмы, при помощи которых производится открывание и закрывание впускных и выпускных клапанов двигателей внутреннего сгорания.

При помощи газораспределительных механизмов в цилиндры двигателей внутреннего сгорания (как карбюраторных, так и дизельных) осуществляется впуск топливной смеси или воздуха, а также выпуск из них отработавших газов.

На сегодняшний день наиболее распространенными являются четырехтактные поршневые двигатели внутреннего сгорания. В их конструкции используются клапанные механизмы газораспределения.

Устройство газораспределительного

механизма двигателя

С технической точки зрения газораспределительный механизм представляет собой сборку. Как и другие механизмы

К клапанной группе относятся такие детали, как сами выпускные и впускные клапаны, их пружины с элементами крепления, а также направляющие втулки.

К категории передаточных деталей относятся рычаги привода клапанов, ось коромысел, сами коромысла, штанги толкателей, направляющие втулки толкателей, толкатели, а также регулировочные болты и шайбы. Следует заметить, что в тех случаях, когда распределительный вал в конструкции этого механизма располагается сверху, то такие детали, как оси коромысел, сами коромысла, штанги толкателей, толкатели и направляющие втулки обычно не используются.

Функционирование газораспределительного механизма производится в строго определенной последовательности.

Во время вращения распределительного вала расположенные на нем кулачки «набегают» на детали, связанные с клапанами и составляющие с ними единую кинематическую цепочку. Таким образом, клапаны приводятся в движении, причем в соответствии с тем порядком, в котором функционируют цилиндры.

В определенных фазах поворота распределительного вала его кулачки располагаются в таком положении, при котором все детали клапанной группы открываются и возвращаются в исходное состояние.

Во время работы двигателя внутреннего сгорания скорость вращения распределительного вала в два раза меньше, чем скорость вращения вала коленчатого. Дело в том, что за два оборота коленчатого вала в каждом цилиндре впускной и выпускной клапаны должны быть открыты только по одному разу.

То, насколько нормально и бесперебойно будет функционировать газораспределительный механизм

Одним из важнейших является размер теплового зазора между деталями привода клапанов и кулачками распределительного вала. Он необходим для того, чтобы компенсировать удлинение клапанов в результате их нагрева и обеспечить, тем самым, их полное закрытие. В тех случаях, когда тепловой зазор недостаточен или же вообще отсутствует, клапаны закрываются неполно, и при этом происходит утечка газов. Кроме того, фаски головок клапанов обгорают, а мощность силового агрегата падает.

Одним из важнейших является размер теплового зазора между деталями привода клапанов и кулачками распределительного вала. Он необходим для того, чтобы компенсировать удлинение клапанов в результате их нагрева и обеспечить, тем самым, их полное закрытие. В тех случаях, когда тепловой зазор недостаточен или же вообще отсутствует, клапаны закрываются неполно, и при этом происходит утечка газов. Кроме того, фаски головок клапанов обгорают, а мощность силового агрегата падает.Практически все силовые агрегаты, которыми оснащаются современные автомобили, оснащаются газораспределительными механизмами, в которых используются гидравлические толкатели. С их помощью обеспечивается тот контакт, который необходим между кулачками распределительного вала и клапанами. Благодаря этому при эксплуатации двигателей внутреннего сгорания отпадает необходимость в регулировке теплового зазора, а также существенно снижается износ деталей клапанной группы и распределительного вала.

Механизм газораспределения — клапанная группа

Назначение и виды ГРМ:

1.

1. Назначение механизма газораспределения:

1. Назначение механизма газораспределения:Назначение механизма газораспределения — пропускать свежую топливную смесь в цилиндры двигателя и выпускать выхлопные газы. Газообмен осуществляется через впускное и выпускное отверстия, герметично закрытые элементами ремня ГРМ в соответствии с принятым порядком эксплуатации двигателя.

1.2. Назначение группы клапанов:

назначение клапанной группы — герметично закрыть впускные и выпускные отверстия и открыть их в указанное время на заданное время.

1.3. Типы ГРМ:

в зависимости от органов, посредством которых цилиндры двигателя сообщаются с окружающей средой, ГРМ бывают клапанными, золотниковыми и комбинированными.

1.4. Сравнение типов фаз газораспределения:

фаза газораспределения является наиболее распространенной из-за относительно простой конструкции и надежной работы. Идеальная и надежная герметизация рабочего пространства, достигаемая за счет того, что клапаны остаются неподвижными при высоком давлении в цилиндрах, дает серьезное преимущество перед клапанным или комбинированным ремнем ГРМ. Поэтому все чаще используются фазы газораспределения.

Поэтому все чаще используются фазы газораспределения.

Клапанное групповое устройство:

2.1. Устройство клапана:

Клапаны двигателя состоят из штока и головки. Головки чаще всего делают плоскими, выпуклыми или колокольчатыми. Головка имеет небольшой цилиндрический пояс (около 2 мм) и уплотнительную фаску под углом 45˚ или 30˚. Цилиндрический ремень позволяет, с одной стороны, сохранить основной диаметр клапана при шлифовке уплотнительной фаски, а с другой стороны, повысить жесткость клапана и тем самым предотвратить деформацию. Наиболее распространены клапаны с плоской головкой и уплотнительной фаской под углом 45° (чаще всего это впускные клапаны), причем для улучшения наполнения и очистки цилиндров впускной клапан имеет больший диаметр, чем выпускной. Выпускные клапаны часто изготавливаются с куполообразной шаровой головкой.

Улучшает отток выхлопных газов из цилиндров, а также повышает прочность и жесткость клапана. Для улучшения условий отвода тепла от головки клапана и повышения общей недеформируемости клапана переход между головкой и штоком выполнен под углом 10˚ — 30˚ и с большим радиусом кривизны. На верхнем конце стержня клапана выполнены канавки конической, цилиндрической или специальной формы в зависимости от принятого способа крепления пружины к клапану. Натриевое охлаждение используется в ряде двигателей для снижения термической нагрузки на разрывные клапаны. Для этого клапан делают полым, а образовавшуюся полость наполовину заполняют натрием, температура плавления которого равна 100°С. При работе двигателя натрий плавится и проходит через полость клапана, передавая тепло от горячей головки к штоку охлаждающей жидкости и оттуда к приводу клапана.

На верхнем конце стержня клапана выполнены канавки конической, цилиндрической или специальной формы в зависимости от принятого способа крепления пружины к клапану. Натриевое охлаждение используется в ряде двигателей для снижения термической нагрузки на разрывные клапаны. Для этого клапан делают полым, а образовавшуюся полость наполовину заполняют натрием, температура плавления которого равна 100°С. При работе двигателя натрий плавится и проходит через полость клапана, передавая тепло от горячей головки к штоку охлаждающей жидкости и оттуда к приводу клапана.

2.2. Соединение клапана с его пружиной:

конструкции этого узла крайне разнообразны, но наиболее распространена конструкция с полуконусами. С помощью двух полуконусов, входящих в каналы, выполненные в стержне клапана, прижимается пластина, удерживающая пружину и не позволяющая разобрать узел. Это создает соединение между пружиной и клапаном.

2.3. Расположение седла клапана:

Во всех современных двигателях седла выпускных клапанов изготавливаются отдельно от головки блока цилиндров. Они также используются для присосок, когда головка блока цилиндров изготовлена из алюминиевого сплава. Когда это чугун, седла делаются в нем. Конструктивно седло представляет собой кольцо, которое крепится к головке блока цилиндров в специально выточенном посадочном месте. При этом на наружной поверхности седла иногда делают канавки, которые при надавливании на седло заполняются материалом ГБЦ, обеспечивая тем самым их надежное крепление. Помимо зажима, крепление может осуществляться и путем качания седла. Для обеспечения герметичности рабочего пространства при закрытом клапане рабочая поверхность седла должна быть обработана под тем же углом, что и уплотнительная фаска головки клапана. Для этого седла обрабатывают специальными инструментами с углами заточки не 15, не 45˚ и 75˚ для получения уплотнительной ленты под углом 45˚ и шириной около 2 мм. Остальные углы сделаны для улучшения обтекания седла.

Они также используются для присосок, когда головка блока цилиндров изготовлена из алюминиевого сплава. Когда это чугун, седла делаются в нем. Конструктивно седло представляет собой кольцо, которое крепится к головке блока цилиндров в специально выточенном посадочном месте. При этом на наружной поверхности седла иногда делают канавки, которые при надавливании на седло заполняются материалом ГБЦ, обеспечивая тем самым их надежное крепление. Помимо зажима, крепление может осуществляться и путем качания седла. Для обеспечения герметичности рабочего пространства при закрытом клапане рабочая поверхность седла должна быть обработана под тем же углом, что и уплотнительная фаска головки клапана. Для этого седла обрабатывают специальными инструментами с углами заточки не 15, не 45˚ и 75˚ для получения уплотнительной ленты под углом 45˚ и шириной около 2 мм. Остальные углы сделаны для улучшения обтекания седла.

2.4. Направляющие клапанов Расположение:

конструкция направляющих очень разнообразна. Чаще всего используются направляющие с гладкой внешней поверхностью, которые изготавливаются на бесцентровом сантехническом станке. Направляющие с внешним удерживающим хомутом крепить удобнее, но сложнее в изготовлении. Для этого целесообразнее вместо ремня сделать в направляющей канал для стопорного кольца. Направляющие выпускных клапанов часто используются для защиты их от окислительного воздействия горячего потока выхлопных газов. В этом случае делаются более длинные направляющие, остальная часть которых находится в выпускном канале ГБЦ. По мере уменьшения расстояния между направляющей и головкой клапана отверстие в направляющей со стороны головки клапана сужается или расширяется в области головки клапана.

Чаще всего используются направляющие с гладкой внешней поверхностью, которые изготавливаются на бесцентровом сантехническом станке. Направляющие с внешним удерживающим хомутом крепить удобнее, но сложнее в изготовлении. Для этого целесообразнее вместо ремня сделать в направляющей канал для стопорного кольца. Направляющие выпускных клапанов часто используются для защиты их от окислительного воздействия горячего потока выхлопных газов. В этом случае делаются более длинные направляющие, остальная часть которых находится в выпускном канале ГБЦ. По мере уменьшения расстояния между направляющей и головкой клапана отверстие в направляющей со стороны головки клапана сужается или расширяется в области головки клапана.

2.5. Устройство пружин:

В современных двигателях наиболее распространены цилиндрические пружины с постоянным шагом. Для образования опорных поверхностей концы витков пружины сближены друг с другом и уложены лбами внахлест, в результате чего общее число витков в два-три раза превышает число рабочих пружин. Концевые витки поддерживаются с одной стороны пластины и с другой стороны головки блока цилиндров или блока цилиндров. Если есть риск резонанса, пружины клапанов делают с переменным шагом. Ступенчатый редуктор изгибается либо от одного конца пружины к другому, либо от середины к обоим концам. При открытии клапана ближние друг к другу витки соприкасаются, в результате чего число рабочих витков уменьшается, а частота свободных колебаний пружины увеличивается. Это устраняет условия для резонанса. Для этой же цели иногда применяют конические пружины, собственная частота которых изменяется по их длине и исключается возникновение резонанса.

Концевые витки поддерживаются с одной стороны пластины и с другой стороны головки блока цилиндров или блока цилиндров. Если есть риск резонанса, пружины клапанов делают с переменным шагом. Ступенчатый редуктор изгибается либо от одного конца пружины к другому, либо от середины к обоим концам. При открытии клапана ближние друг к другу витки соприкасаются, в результате чего число рабочих витков уменьшается, а частота свободных колебаний пружины увеличивается. Это устраняет условия для резонанса. Для этой же цели иногда применяют конические пружины, собственная частота которых изменяется по их длине и исключается возникновение резонанса.

2.6. Материалы для изготовления элементов клапанной группы:

• Клапаны — Всасывающие клапаны изготавливаются из хрома (40x), хромоникеля (40XN) и других легированных сталей. Выпускные клапаны изготавливаются из жаропрочных сталей с высоким содержанием хрома, никеля и других легирующих металлов: 4Х9С2, 4Х20С2М, Х22Н7С, 40Ш20МА.

• Седла клапанов – используются жаростойкие стали, чугун, алюминиевая бронза или металлокерамика.

• Направляющие клапана относятся к сложным для производства средам и требуют использования материалов с высокой термической и износостойкостью и хорошей теплопроводностью, таких как серый перлитный чугун и алюминиевая бронза.

• Пружины — изготавливаются путем намотки проволоки из стомы пружины, например 65G, 60C2A, 50HFA.

Работа группы клапанов:

3.1. Механизм синхронизации:

механизм синхронизации кинематически связан с коленчатым валом, перемещаясь синхронно с ним. Ремень ГРМ открывает и перекрывает впускные и выпускные каналы отдельных цилиндров в соответствии с принятым порядком работы. Это процесс газообмена в цилиндрах.

3.2 Действие привода ГРМ:

Привод ГРМ зависит от расположения распределительного вала.

• С нижним валом — прямозубые шестерни для более плавной работы выполнены с наклонными зубьями, а для бесшумной работы зубчатый венец выполнен из текстолита. Паразитная передача или цепь используются для обеспечения привода на большее расстояние.

• С верхним валом – роликовая цепь. Относительно низкий уровень шума, простая конструкция, малый вес, но схема изнашивается и растягивается. Через ремень ГРМ на основе неопрена, армированный стальной проволокой и покрытый износостойким нейлоновым слоем. Простой дизайн, бесшумная работа.

3.3. Схема газораспределения:

Суммарное проходное сечение, предусмотренное для прохождения газов через клапан, зависит от продолжительности его открытия. Как известно, в четырехтактных двигателях для осуществления тактов впуска и выпуска предусмотрен один ход поршня, соответствующий повороту коленчатого вала на 180˚. Однако опыт показал, что для лучшего наполнения и очистки цилиндра необходимо, чтобы продолжительность процессов наполнения и опорожнения была больше соответствующих ходов поршня, т. е. открытие и закрытие клапанов не должно производиться на мертвые точки хода поршня, но с некоторым опережением или запаздыванием.

Время открытия и закрытия клапана выражается в углах поворота коленчатого вала и называется фазами газораспределения. Для большей достоверности эти фазы выполнены в виде круговых диаграмм (рис. 1).

Для большей достоверности эти фазы выполнены в виде круговых диаграмм (рис. 1).

Всасывающий клапан обычно открывается с углом перебега φ1 = 5˚ – 30˚ до достижения поршнем верхней мертвой точки. Это обеспечивает определенное сечение клапана в самом начале хода наполнения и, таким образом, улучшает наполнение цилиндра. Всасывающий клапан закрывается с углом задержки φ2 = 30˚ — 90˚ после прохождения поршнем нижней мертвой точки. Задержка закрытия впускного клапана позволяет использовать подачу свежей топливной смеси для улучшения заправки и, следовательно, увеличения мощности двигателя.

Выпускной клапан открывается с углом обгона φ3 = 40˚ – 80˚, т.е. в конце такта, когда давление газов в цилиндре относительно высокое (0,4 – 0,5 МПа). Интенсивный выброс газового баллона, начатый при этом давлении, приводит к быстрому падению давления и температуры, что значительно снижает работу по вытеснению рабочих газов. Выпускной клапан закрывается с углом задержки φ4 = 5˚ — 45˚. Эта задержка обеспечивает хорошую очистку камеры сгорания от выхлопных газов.

Диагностика, техническое обслуживание, ремонт:

4.1. Диагностика

Диагностические знаки:

- • Пониженная мощность ДВС:

- Уменьшенный клиренс;

- Неполная посадка клапана;

- Заклинившие клапаны.

• Увеличенный расход топлива: - Уменьшенный зазор между клапанами и толкателями;

- Неполная посадка клапана;

- Заклинившие клапаны.

• Износ в двигателях внутреннего сгорания: - Износ распределительного вала;

- открытие кулачков распределительных валов;

- Увеличенный зазор между стержнями клапанов и втулками клапанов;

- Большой зазор между клапанами и толкателями;

- перелом, нарушение эластичности пружин клапанов.

• Индикатор низкого давления: - Седла клапанов мягкие;

- Мягкая или сломанная пружина клапана;

- Прогоревший клапан;

- прогоревшая или порванная прокладка ГБЦ;

- Неотрегулированный тепловой зазор.

• Индикатор высокого давления. - Уменьшенная высота головы;

Методы диагностики ГРМ:

• Измерение давления в цилиндре в конце такта сжатия. При измерении должны быть соблюдены следующие условия: двигатель внутреннего сгорания должен быть прогрет до рабочей температуры; Свечи зажигания должны быть удалены; Центральный кабель индукционной катушки должен быть смазан маслом, а дроссельный клапан и воздушный клапан должны быть открыты. Измерение выполняется с помощью компрессоров. Разница давлений между отдельными цилиндрами не должна превышать 5%.

4.2. Регулировка теплового зазора в ремне ГРМ:

Проверка и регулировка теплового зазора осуществляется с помощью манометрических пластин в последовательности, соответствующей порядку работы двигателя, начиная с первого цилиндра. Зазор отрегулирован правильно, если толщиномер, соответствующий нормальному зазору, проходит свободно. При регулировке зазора, удерживая регулировочный винт отверткой, ослабьте контргайку, установите зазорную пластину между штоком клапана и муфтой и поверните регулировочный винт, чтобы установить требуемый зазор. Затем затягивается стопорная гайка.

Затем затягивается стопорная гайка.

4.3. Ремонт клапанной группы:

• Ремонт арматуры — основными дефектами являются износ и подгорание конической рабочей поверхности, износ стержня и появление трещин. Если головки прогорают или появляются трещины, клапаны выбраковываются. Погнутые стержни клапанов выпрямляются на ручном прессе с помощью приспособления. Изношенные стержни клапанов ремонтируют хронированием или утюжком, а затем шлифуют до номинального или ремонтного размера. Изношенная рабочая поверхность головки клапана шлифуется до ремонтного размера. Клапаны притираются к седлам абразивными пастами. Точность заточки проверяют заливкой откидных клапанов керосином, если он не вытекает, то притирка хороша в течение 4-5 минут. Пружины клапанов не восстанавливаются, а заменяются новыми.

Вопросы и ответы:

Что входит в газораспределительный механизм? Он расположен в головке блока цилиндров. В его конструкцию входят: станина распределительного вала, распределительный вал, клапаны, коромысла, толкатели, гидрокомпенсаторы и, в некоторых моделях, фазовращатель.

ДДля чего нужны фазы двигателя? Этот механизм обеспечивает своевременную подачу свежей порции топливовоздушной смеси и удаление выхлопных газов. В зависимости от модификации может изменяться момент фаз газораспределения.

Где находится газораспределительный механизм? В современном двигателе внутреннего сгорания газораспределительный механизм расположен над блоком цилиндров в головке блока цилиндров.

Распределение природного газа | Mass.gov

Здесь вы можете узнать, как работает система распределения природного газа в Массачусетсе.

Пропустить оглавление

Содержание

Вы пропустили раздел оглавления.

Откуда берется природный газ?

До 1950 года весь природный газ, используемый в Массачусетсе, производился из угля или нефти. Сегодня весь природный газ, используемый в Массачусетсе, добывается из скважин. Большинство из этих скважин расположены на юге США или в западной части Канады. В последнее время скважины в Атлантическом океане у побережья Новой Шотландии стали еще одним источником природного газа для Массачусетса и остальной части Новой Англии. Газ поступает из скважин по межгосударственным газопроводам в штат.

В последнее время скважины в Атлантическом океане у побережья Новой Шотландии стали еще одним источником природного газа для Массачусетса и остальной части Новой Англии. Газ поступает из скважин по межгосударственным газопроводам в штат.

Как природный газ доставляется в Массачусетс?

В Массачусетсе проложено около 1000 миль линий электропередач между штатами. Они принадлежат и управляются тремя компаниями: Algonquin Gas Transmission Company, Tennessee Gas Pipeline Company и Maritimes and Northeast Pipelines Company. Большинство из этих линий имеют диаметр от двенадцати до 24 дюймов. Обычно они работают при давлении от 400 до 750 фунтов на квадратный дюйм («psi»).

В дополнение к газу, доставляемому по линиям электропередач, Массачусетс также использует сжиженный природный газ («СПГ»), который доставляется на судах на терминал Distrigas в Эверетте. Большая часть СПГ поступает из Алжира и Тринидада. СПГ доставляется грузовиками на заводы СПГ в штате.

Как природный газ доставляется в мой дом?

Каждая из семи местных распределительных компаний («НРС») и четырех муниципальных отделов газового хозяйства штата Массачусетс имеет распределительную систему, подключенную к трубопроводам передающих компаний на измерительных станциях по всему штату. Эти станции (также называемые приемными станциями или городскими воротами) служат для двух целей: измерение количества газа и контроль давления. Передающие компании измеряют количество газа, поступающего на каждую станцию. НРС снижают давление газа в линиях электропередачи, чтобы оно соответствовало давлению в их распределительных системах.

Давление газа контролируется регуляторами, клапанами особого типа. Регуляторы могут снизить давление газа. Если давление газа превышает установленные пределы, регуляторы также могут полностью перекрыть подачу газа.

Какие трубы доставляют газ в мой дом?

Распределительные системы состоят в основном из двух типов трубопроводов: магистральных и вспомогательных. Магистрали – это трубопроводы, по которым газ поступает от счетчиков по распределительным системам. Обычно они имеют диаметр от двух до 16 дюймов. Давление газа колеблется от 1/4 фунта на квадратный дюйм до 200 фунтов на квадратный дюйм. Они изготавливаются из стали, пластика или чугуна. В штате около 21 000 миль сети.

Магистрали – это трубопроводы, по которым газ поступает от счетчиков по распределительным системам. Обычно они имеют диаметр от двух до 16 дюймов. Давление газа колеблется от 1/4 фунта на квадратный дюйм до 200 фунтов на квадратный дюйм. Они изготавливаются из стали, пластика или чугуна. В штате около 21 000 миль сети.

Службы проводят газ от магистрали до вашего газового счетчика. Обычно они имеют диаметр от 1/2 дюйма до 1 1/2 дюйма и изготовлены из стальной или пластиковой трубы. Давление в сервисе такое же, как давление в магистрали, к которой он подключен.

Помогите нам улучшить Mass.gov своими отзывами

Вы нашли то, что искали на этой веб-странице? Если у вас есть предложения по сайту, сообщите нам. Как мы можем улучшить страницу? * Пожалуйста, не указывайте личную или контактную информацию.