ГБЦ под 92 бензин | Внедорог

Перевод мотора УМЗ-4178 для работы на бензине АИ-92. Для более эффективного использования высокооктанового бензина АИ-92 в моторах рассчитанных на применение бензинов АИ76\80 необходимо поднять степень сжатия.

Это можно сделать несколькими путями:

— Заменить поршни и\или шатуны

— Уменьшить высоту ГБЦ

Наиболее простой путь – уменьшение высоты ГБЦ. Стандартная высота 98мм для АИ-76\80, для АИ-92 – 94,5мм.

В данном материале я не буду подробно рассматривать моменты демонтажа навесного оборудования двигателя – это можно посмотреть в руководстве по ремонту и эксплуатации. Так же данный материал применим к моторам УМЗ-421, ЗМЗ-24\402\410.

Следует помнить, что у моторов ЗМЗ и старого УМЗ-417 по-другому расположена помпа.

Для демонтажа\установки ГБЦ понадобится стандартный набор шоферского инструмента, динамометрический ключ, ветошь, растворитель, металлическая щетка.

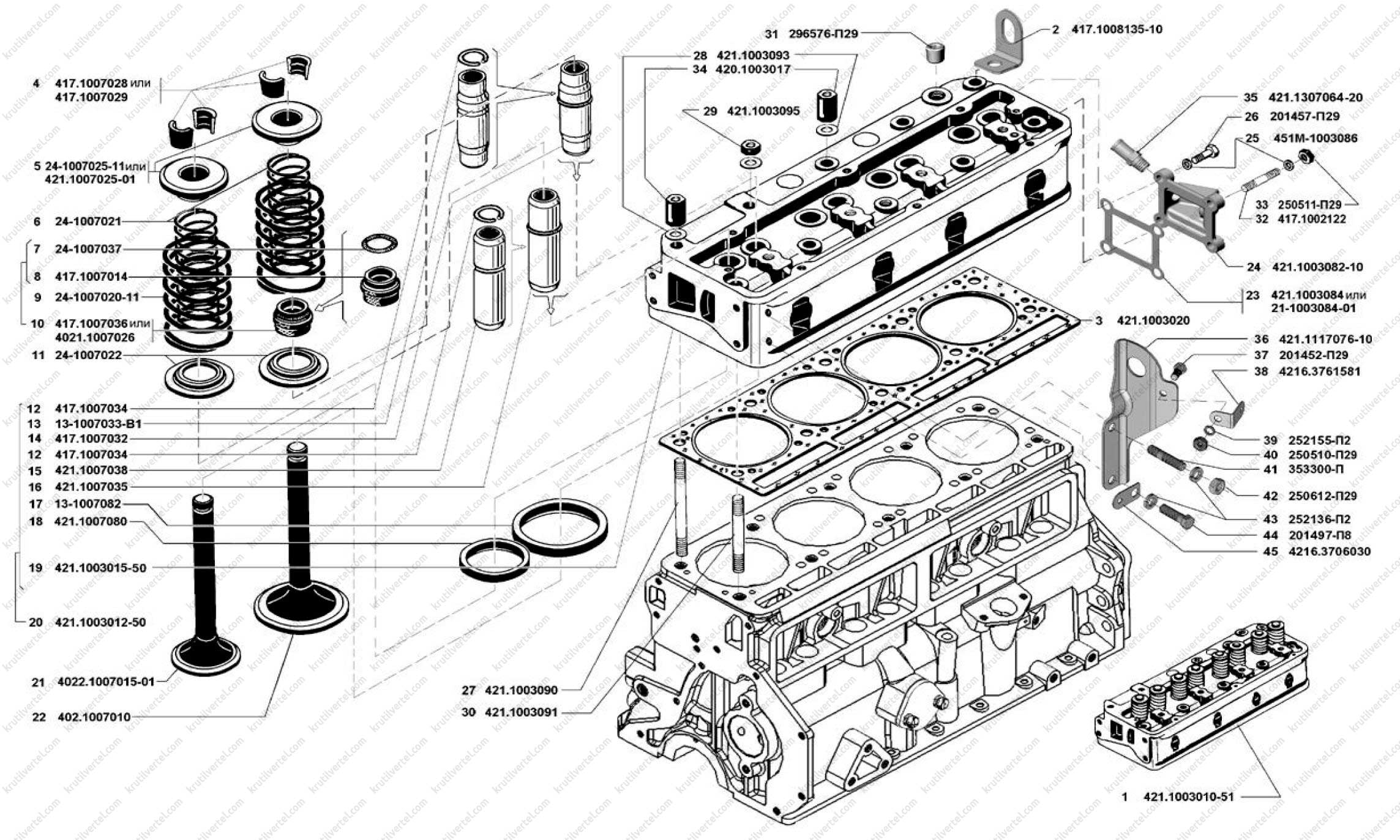

Из деталей нужны будут прокладка коллектора, прокладка ГБЦ, прокладка клапанной крышки, прокладка приемной трубы. Другие штанги толкателей – для бензина АИ-93 (каталожный номер 54-1007175). Другие прокладки – в зависимости от того, что было демонтировано.

Другие штанги толкателей – для бензина АИ-93 (каталожный номер 54-1007175). Другие прокладки – в зависимости от того, что было демонтировано.

Я советую использовать металлизированную прокладку коллектора или с нанесенным заводским слоем высокотемпературного герметика. Прокладку ГБЦ тоже лучше приобрести с заводским слоем герметика.

Стоит обратить внимание на то, что такая переделка имеет смысл если мотор находится в исправном состоянии – компрессия не менее 8 кг\см2. В противном случае целесообразнее совместить работы с ГБЦ с капитальным ремонтом мотора.

Шаг 1.

Слейте ОЖ. Снимите патрубки системы охлаждения. Снимите клапанную крышку, снимите ось коромысел – по-очереди отпускайте гайки, не более 2х оборотов за раз. Иначе можно деформировать деталь. Вытащите толкатели. Открутите гайки ГБЦ. Открутите приемную трубу, саму трубу снимать не обязательно. Корпус термостата можно не снимать – он не мешает. Нужно лишь снять провод с датчика указателя температуры. Снимите карбюратор, шланг ВУТ и шланг отопителя.

Снимите карбюратор, шланг ВУТ и шланг отопителя.

Коллектор снимать не надо – это неудобно, проще снять вместе с ГБЦ и открутить после.

Предварительно нагрейте гайки приемной трубы, иначе велик риск обломить шпильки.

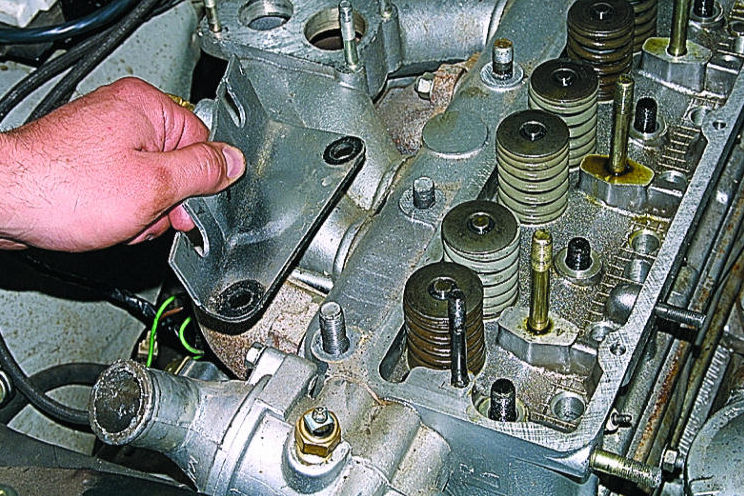

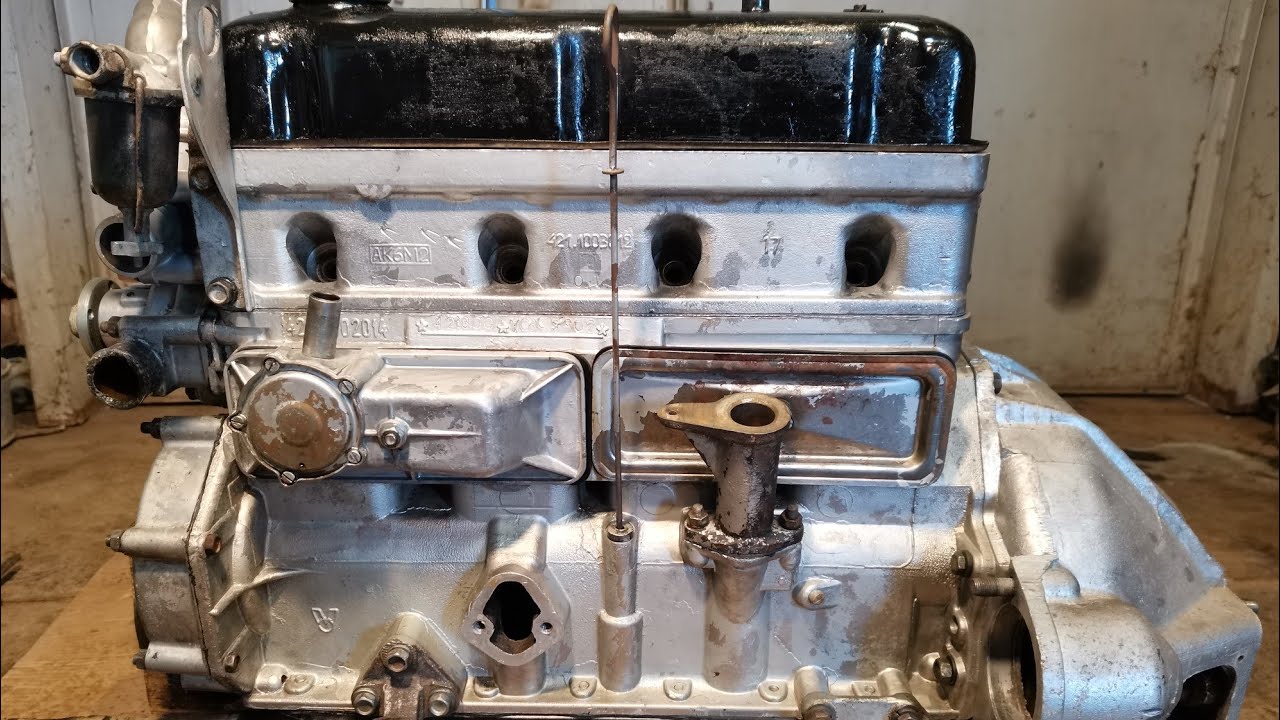

Рис. 1 ГБЦ без навесного, готова к демонтажу.

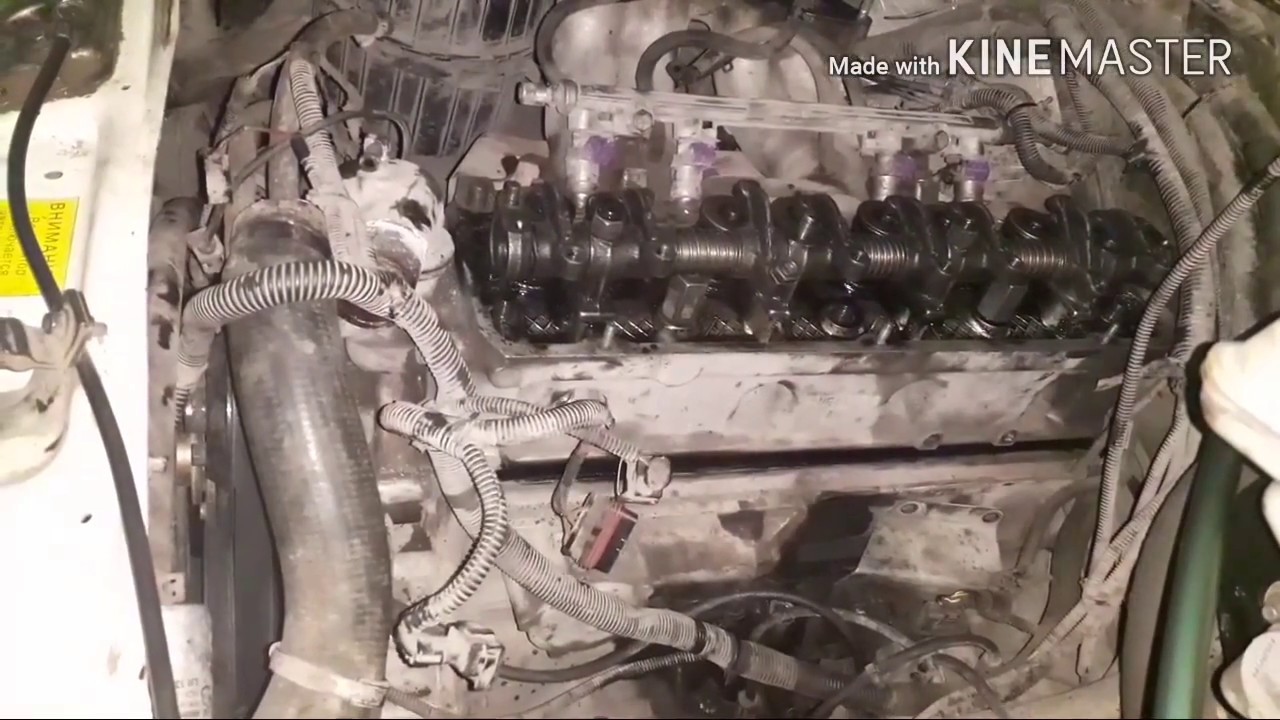

Рис. 2 Блок цилиндров без ГБЦ

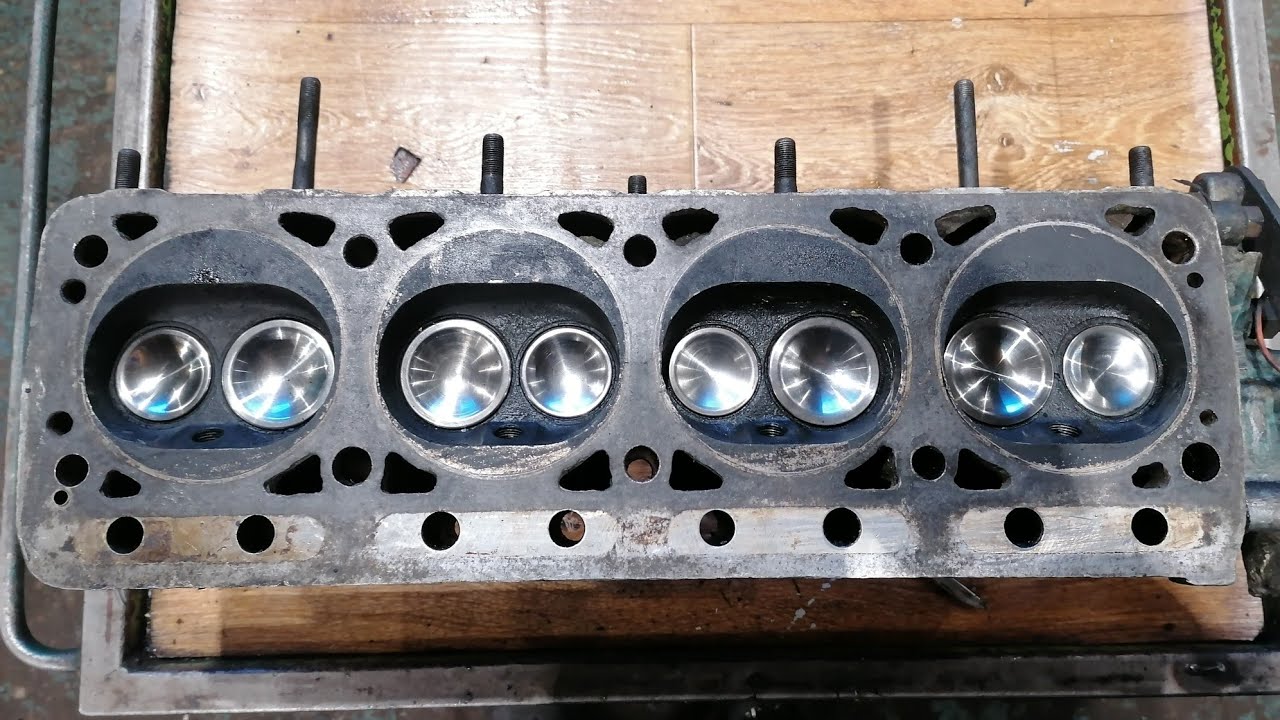

Рис. 3 Демонтированная ГБЦ в сборе с коллектором

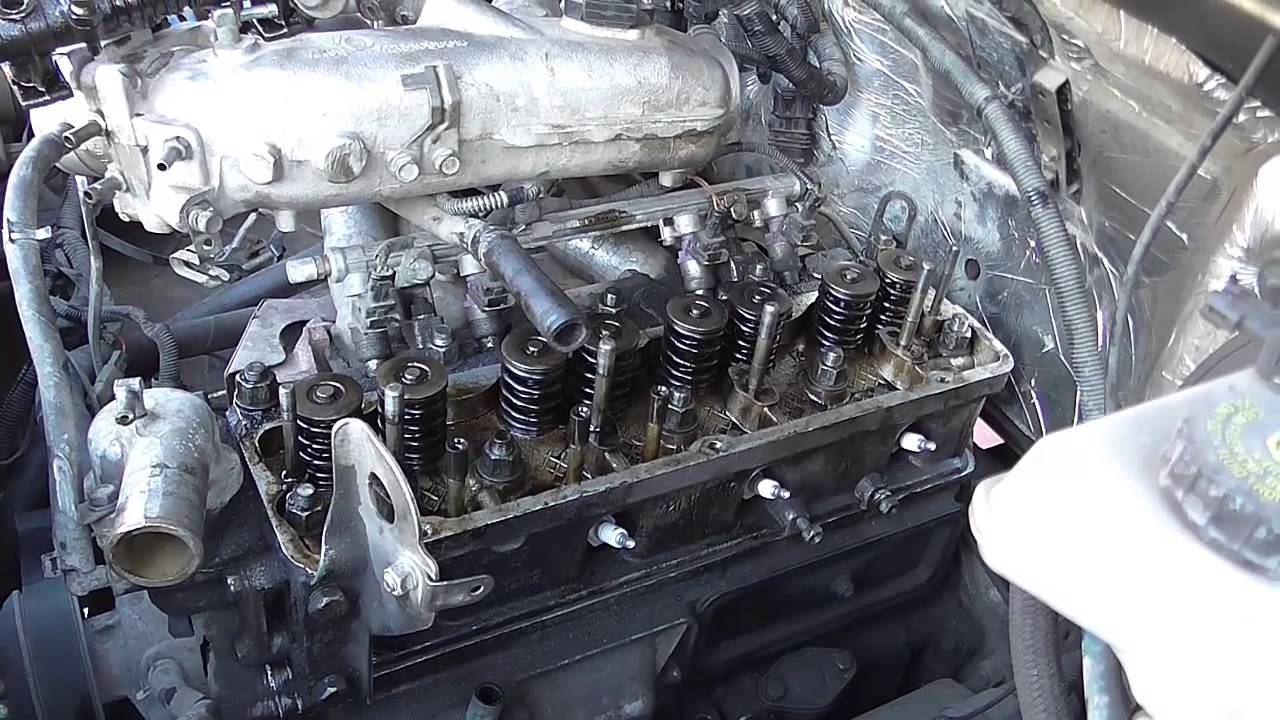

Шаг 2.

Снимаем коллектор. Моем ГБЦ, очищаем плоскость прилегания коллектора от следов старой прокладки. Уменьшаем высоту ГБЦ на 3,5мм: до 94,5мм. Больше не нужно. Можно снять 4мм – тогда нужно будет заправлять автомобиль АИ-95.

Важно убедиться, что в рубашке охлаждения не осталось стружки.

Дополнительно неплохо так же выровнять плоскость самого коллектора, убрать раковины на ней.

Шаг 3.

Промойте плоскость блока цилиндров растворителем, вверните шпильки крепления ГБЦ, если они вывернулись вместе с гайками. Осмотрите износ (ступеньку) в гильзе. Ощутимой ступеньки быть не должно (лучше измерить диаметр гильзы нутромером – максимальное значение в руководстве).

Ощутимой ступеньки быть не должно (лучше измерить диаметр гильзы нутромером – максимальное значение в руководстве).

Установите коллектор. Перед установкой желательно убедиться, что окна в ГБЦ совпадают с коллектором. Используйте краску для этого. В случае наличия ступенек уберите их напильником.

Проверните коленчатый вал до совмещения меток ВМТ 1го цилиндра на шкиве (2ая риска для УМЗ или 3я для ЗМЗ если крутить по часовой стрелке).

Шаг 4.

Установите прокладку ГБЦ, предварительно убедитесь, что все необходимые отверстия в ней проделаны. Установите ГБЦ, затяните предварительно гайки моментом 2кг\с, начиная от центра двигаясь к краям. Затем произведите затяжку моментом 9,5кг\с по схема на рис. 4. Снова повторите затяжку согласно схеме на рис. 4 моментом 9,5 кг\с.

Внимание! Для моторов диаметр шпилек ГБЦ которых 11мм предельный момент затяжки 7,5 кг\с.

Рис. 4 Порядок затяжки гаек ГБЦ

Смажьте новые толкатели маслом и опустите их в колодцы. Установите ось коромысел.

Установите ось коромысел.

Отрегулируйте зазоры в клапанах. Снимите крышку трамблера, отметьте положение бегунка. Если бегунок смотрит на контакт первого цилиндра, то начните с п. А, затем проверните коленчатый вал на 360гр и выполните п. Б. Если бегунок смотрит на контакт четвертого цилиндра, то начните с п. Б, затем перейдите к п. А.

А) Отрегулируйте оба клапана первого цилиндра, затем выпускного клапана второго цилиндра и впускного клапана третьего цилиндра.

Б) Отрегулируйте оба клапана четвертого цилиндра, выпускного клапана третьего цилиндра, впускного клапана второго цилиндра.

Зазоры крайних клапанов (1го и 8го) 0,30-0,35мм, остальных 0,35-0,40мм.

Установите клапанную крышку. Я советую заменить болты крепления шпильками, т.к болты со временем разбивают резьбу в ГБЦ.

Рис. 5 Шпильки крепления клапанной крышки

Установите навесное оборудование. Произведите замер компрессии – она должна составлять не менее 10,5 кг\см2.

Отрегулируйте УОЗ обычным способом – при прямолинейном движении со скоростью 50км\ч на прогретом двигателе резко откройте дроссельную заслонку – должна быть кратковременна детонация (~ 3 секунд). Если ее нет – сделайте угол раньше, слишком продолжительная – позже. Стробоскоп так же можно использовать, но отрегулированный по порогу детонации мотор работает лучше.

Если ее нет – сделайте угол раньше, слишком продолжительная – позже. Стробоскоп так же можно использовать, но отрегулированный по порогу детонации мотор работает лучше.

После прогрева мотора протяните приемную трубу и коллектор. После 1000 километров пробега протяните ГБЦ моментом 9,5 кг\с по схеме на рис. 4.

Внимание! Для моторов диаметр шпилек ГБЦ которых 11мм предельный момент затяжки 7,5 кг\с.

421100302001 Прокладка головки блока УАЗ дв.100 л.с. с герметиком АМТ — 421-1003020-01 421.1003020

РаспечататьГлавная Запчасти для наших машин и тракторов

46

1

Применяется: УАЗ, УМЗКод для заказа: 127249

Добавить фотоДадим оптовые цены предпринимателям и автопаркам ?

Наличные при получении VISA, MasterCard, МИР Долями Оплата через банк

Есть в наличии Самовывоз

Есть в наличии СамовывозУточняем

ДоставкаУточняем

Доступно для заказа — больше 10 шт.

Данные обновлены: 09.07.2023 в 14:30

- Все характеристики

- Отзывы о товаре

- Вопрос-ответ

- Аналоги

- Где применяется

Сообщить о неточности

в описании товара

Двигатель Ширина, м: 0.16 Высота, м: 0.

003 Длина, м: 0.48 Вес, кг: 0.145 Код ТН ВЭД: 8484100009

003 Длина, м: 0.48 Вес, кг: 0.145 Код ТН ВЭД: 8484100009 Отзывы о товаре

Вопрос-ответЗадавайте вопросы и эксперты

помогут вам найти ответ

Чтобы задать вопрос, необоходимо

авторизоваться/зарегистрироваться

на сайте

Чтобы добавить отзыв, необходимо

авторизоваться/зарегистрироваться

на сайте

Чтобы подписаться на товар, необходимо

авторизоваться/зарегистрироваться

на сайте

советов по идеальной герметизации прокладки головки блока цилиндров

Забудьте о смартфонах, телевизорах сверхвысокой четкости и даже о той штуковине от Amazon, которая позволяет заказать пиццу, просто поговорив с ней. Лучшая часть последних достижений в области технологий заключается в том, что теперь стало проще, чем когда-либо, создавать большую мощность в уличных и гоночных двигателях.

В наши дни у помешанных на лошадиных силах есть множество вариантов, когда дело доходит до увеличения мощности, но говорим ли мы о нагнетателе, турбонаддуве, EFI или даже об олдскульном ударном комплекте — все сводится к сжатию большего количества воздуха и топлива. в камеры сгорания, чтобы создать большую стрелу.

Конечно, чем больше мощности вы производите, тем больше нагрузка на двигатель. В старые времена прогоревшие прокладки головки блока цилиндров часто были проблемой при создании большой мощности. В наши дни это не обязательно, но вы все равно должны принять надлежащие меры предосторожности. Все сводится к выбору правильных компонентов и их правильной подготовке. В этой статье у нас есть несколько советов о том, что делать, что определенно поможет значительно снизить вероятность пробития прокладки головки блока цилиндров. О, мы также развеем несколько мифов, которые на самом деле могут принести больше вреда, чем пользы.

Be Smooth

Прогоревшая прокладка головки почти всегда виновата, как вы уже догадались, в прокладке ГБЦ. Однако, если вы не заложили надлежащую основу, должным образом обработав палубы как блока, так и головок цилиндров, каждая прокладка головки выйдет из строя. И платформа блока, и головки цилиндров должны быть обработаны таким образом, чтобы они были плоскими и параллельными центральной линии коленчатого вала с точностью до нескольких тысячных дюйма.

Однако, если вы не заложили надлежащую основу, должным образом обработав палубы как блока, так и головок цилиндров, каждая прокладка головки выйдет из строя. И платформа блока, и головки цилиндров должны быть обработаны таким образом, чтобы они были плоскими и параллельными центральной линии коленчатого вала с точностью до нескольких тысячных дюйма.

С помощью ручных инструментов этого не добиться, как бы вы ни были осторожны. Неважно, насколько вы хороши в сборке двигателей, если только вы не пытаетесь выгнать какой-нибудь драндулет со свалки или провести дерби-машину для сноса еще одну ночь бойни, всегда полезно иметь механическую мастерскую в чистоте. вверх по колодам как для новых двигателей, так и для перестроений. В долгосрочной перспективе это всегда будет стоить того.

Слева стандартная композитная прокладка, которая представляет собой набор огнеупорных колец из нержавеющей стали вокруг каждого цилиндра с различным материалом, удерживающим все это вместе. Композитные прокладки обычно подходят для вашего стандартного восстановления, но как только вы увеличиваете мощность, частота отказов может резко возрасти. Прокладка JE Pro Seal MLS справа — это следующий шаг в технологии герметизации. Изготовленный полностью из высококачественной нержавеющей стали, каждый слой снимает напряжение после процесса тиснения, чтобы гарантировать, что он лежит ровно и обеспечивает равномерное давление на голову.

Композитные прокладки обычно подходят для вашего стандартного восстановления, но как только вы увеличиваете мощность, частота отказов может резко возрасти. Прокладка JE Pro Seal MLS справа — это следующий шаг в технологии герметизации. Изготовленный полностью из высококачественной нержавеющей стали, каждый слой снимает напряжение после процесса тиснения, чтобы гарантировать, что он лежит ровно и обеспечивает равномерное давление на голову.

Композит против MLS

Прокладки MLS доступны уже несколько лет и больше не предназначены только для дорогих гоночных двигателей высокого класса. Прокладки MLS (что означает многослойная сталь) являются шагом вперед по сравнению со стандартными композитными прокладками благодаря своей конструкции. Композитные прокладки изготавливаются из стальных огнеупорных колец для каждого цилиндра, окруженных другими материалами. В случае, если головка блока цилиндров хоть немного приподнимется, продукты сгорания могут выйти за стальное огневое кольцо и прожечь прокладку за короткий момент до того, как головка вернется на место.

Прокладки MLS изготавливаются из трех или более слоев стали. Наружные слои имеют тиснение вокруг камер сгорания, а также водяной рубашки и отверстий масляной галереи, ведущих между блоком и головками цилиндров. В этой конфигурации, если головка блока цилиндров поднимается, выступы действуют как пружины, помогая поддерживать надлежащее уплотнение, чтобы удерживать газы сгорания там, где они должны быть.

Прокладки MLS также обеспечивают превосходное уплотнение между разнородными материалами. В наши дни алюминиевые головки блока цилиндров на вторичном рынке становятся все более популярными, поскольку цены на качественную головку снижаются. Когда вы впервые запускаете двигатель с чугунным блоком и алюминиевыми головками, головки поглощают тепло быстрее, чем блок, заставляя его расширяться быстрее. Прокладка MLS лучше справляется с этой разницей в скорости расширения, чем обычная композитная прокладка. В случае, если вы столкнетесь с преждевременным зажиганием или детонацией, более прочная прокладка MLS также лучше выдержит огромный скачок давления, создаваемый этими событиями.

Обратите внимание, что тиснение окружает не только отверстие каждого цилиндра, но и каналы для воды и масла. В прокладках Pro Seal используется запатентованный процесс нанесения герметизирующего покрытия на внешние слои. Это помогает устранить небольшие дефекты на обработанной поверхности блока или головок цилиндров, чтобы устранить возможные утечки охлаждающей жидкости или масла.

Просто потому, что раньше они так делали…

Отцы, которые тратят время на то, чтобы научить своих сыновей и дочерей чинить автомобили, — это прекрасно. Что не очень хорошо, так это то, что они случайно передают плохую или устаревшую информацию.

Прекрасным примером является спрей для прокладок медных головок. В прежние времена гонщики и производители двигателей пытались получить превосходные прокладки головок, чтобы выдерживать дополнительную мощность, покрывая их спреем на основе меди. Это заполнит неровности поверхности на палубе блока или головок цилиндров, а также поможет отвести тепло от горячих точек (часто между расположенными рядом выпускными отверстиями на малоблочных Chevy).

Но этот старый трюк теперь является плохой информацией, которую следует оставить в прошлом. Нанесение послепродажного покрытия на качественную прокладку MLS может фактически ухудшить ее характеристики. Например, все прокладки JE Pro Seal MLS изготовлены из нержавеющей стали и имеют многослойное поверхностное покрытие, которое включает «грунтовку», помогающую прилипать к прокладке из нержавеющей стали.

Затем следует слой высокопрочного витона для заполнения мелких дефектов поверхности головки или блока и, наконец, верхний слой силиконового покрытия, который особенно хорошо герметизирует каналы для охлаждающей жидкости и масла, идущие от блока к головкам. Современные поверхностные покрытия на качественных прокладках MLS справляются со своей задачей лучше, чем медная «краска», наносимая вручную, поэтому сэкономьте свои деньги и оставьте этот материал на полке в магазине запчастей. Все, что необходимо сделать, это тщательно очистить все металлические поверхности перед укладкой прокладки.

Дортон дал нам очень интересный совет: при использовании головных шпилек всегда следите за тем, чтобы шпильки упирались в отверстие (если возможно), а не в плечо шпильки, где заканчивается резьба. Это помогает ограничить деформацию отверстий цилиндров после затяжки головок на место

Зажимные нагрузки

Независимо от того, насколько хороша прокладка головки блока цилиндров, она по-прежнему чрезвычайно зависит от надлежащей зажимной нагрузки от крепежных деталей головки цилиндров, чтобы обеспечить ее правильную работу. . Достижение хорошей, равномерной зажимной нагрузки на прокладку зависит от трех факторов: крепежных деталей, постоянного крутящего момента на крепежных элементах и схемы, используемой для затягивания крепежных элементов.

Как правило, OEM-производители используют болты с затяжкой до предела текучести для крепления головок цилиндров к блоку. Моментные болты предназначены только для одноразового использования. Так что, как только вы их сняли, выбросьте. Обычно эти болты можно идентифицировать, потому что они будут иметь ровное серое покрытие, но если вы не уверены, всегда перестраховывайтесь и покупайте новые болты с головкой.

Обычно эти болты можно идентифицировать, потому что они будут иметь ровное серое покрытие, но если вы не уверены, всегда перестраховывайтесь и покупайте новые болты с головкой.

Сменные болты с головкой с пределом текучести можно купить относительно дешево, но мы бы не советовали этого делать. Вместо этого инвестируйте в набор качественных крепежных деталей, изготовленных производителями вторичного рынка, такими как ARP. Мало того, что эти крепежные детали менее подвержены поломкам, они также допускают более высокие зажимные нагрузки и могут использоваться повторно при многократном восстановлении двигателя.

Хотя мы говорили вам, что покрытия не нужны, полезно нанести тонкий слой силикона на обе стороны «ушей» каждой прокладки, потому что эта область иногда может выделять жидкость.

При покупке новых креплений вы можете выбирать между болтами и шпильками. Большинство производителей высокопроизводительных двигателей по возможности используют шпильки головки, потому что они могут обеспечить более постоянную прижимную нагрузку. Это связано с тем, что шпилька головки вкручивается в блок без какого-либо сопротивления. Затем устанавливается головка и фиксируется гайками на шпильках головки. Это позволяет размещать шпильки почти в чистом напряжении, а не в скручивании.

Это связано с тем, что шпилька головки вкручивается в блок без какого-либо сопротивления. Затем устанавливается головка и фиксируется гайками на шпильках головки. Это позволяет размещать шпильки почти в чистом напряжении, а не в скручивании.

Головные болты, с другой стороны, должны закручиваться в блок при приложении крутящего момента. Это означает, что болты могут скручиваться при приложении последнего момента затяжки, что иногда делает общее усилие зажима менее постоянным, чем могло бы быть. Однако болты с головками иногда необходимы, потому что они значительно облегчают вытягивание комплекта головок, пока они еще находятся в машине. После снятия болтов головки цилиндров можно сразу снять. Это часто невозможно с головными шпильками, потому что головки должны выдвигаться и подниматься до тех пор, пока они не высвободятся из шпилек, а крылья автомобиля или другие детали могут мешать. Поэтому, прежде чем покупать новые крепежи, спланируйте заранее и определите, будете ли вы тянуть головки, когда двигатель все еще находится в машине.

Dorton использует смазку под высоким давлением для смазывания резьбы, а также шайб на каждой шпильке. Другие смазки, такие как Ultra-Torque, также работают хорошо, просто убедитесь, что вы постоянны и используете правильный поправочный коэффициент крутящего момента для типа используемой смазки.

При установке головных креплений очень важно, чтобы они никогда не устанавливались всухую. Это позволяет трению между резьбой застежки и блоком создавать слишком большое сопротивление, что может привести к резкому изменению зажимных усилий. Вместо этого всегда следует использовать какую-либо смазку. Компания ARP создала смазку для резьбы, которую они назвали Ultra-Torque, и мы обнаружили, что она работает очень хорошо. Другие производители двигателей клянутся старой школой «смазки высокого давления», которую производят самые разные производители. Что не следует использовать в качестве смазки, так это моторное масло, которое слишком жидкое, чтобы обеспечить хорошую консистенцию.

Различные смазочные материалы обладают разным уровнем «смазывающей способности», что является причудливым способом сказать, насколько они скользкие. Важно точно знать, какую смазку вы используете, потому что это повлияет на усилие, прилагаемое вашим динамометрическим ключом. Динамометрический ключ измеряет сопротивление скручивающему усилию. Между тем, правильная нагрузка крепежными элементами требует, чтобы они находились в определенной степени натяжения по прямой линии по длине болта или шпильки. По сути, они затягиваются до такой степени, что болт или шпилька растягиваются на несколько тысячных дюйма, вызывая натяжение. Крепеж реагирует на растяжение, пытаясь вернуться на свою первоначальную длину, притягивая головку блока цилиндров к блоку.

Такие производители, как ARP, предоставляют соответствующие спецификации крутящего момента для болтов, использующих различные смазочные материалы. Важно, чтобы вы следовали точным спецификациям конкретной смазки, которую вы используете, потому что они учитывают смазывающую способность или скользкость смазки. Например, если вы хотите правильно нагрузить прокладку головки блока цилиндров при смазке резьбы болтов головки с помощью Ultra-Torque, вам может потребоваться установить динамометрический ключ на 70 фут/фунтов, но если вы используете моторное масло, которое не так хорошо работы по смазке резьбы, ваш динамометрический ключ должен быть установлен выше. Убедитесь, что вы всегда используете правильный момент затяжки как для используемого крепежа, так и для смазки.

Например, если вы хотите правильно нагрузить прокладку головки блока цилиндров при смазке резьбы болтов головки с помощью Ultra-Torque, вам может потребоваться установить динамометрический ключ на 70 фут/фунтов, но если вы используете моторное масло, которое не так хорошо работы по смазке резьбы, ваш динамометрический ключ должен быть установлен выше. Убедитесь, что вы всегда используете правильный момент затяжки как для используемого крепежа, так и для смазки.

Затяните болты головки в три этапа с усилием не менее 15 фунто-футов между каждым затягиванием. Если ваш окончательный крутящий момент составляет 75 фунт-футов, начните с вытягивания каждого болта до 45 фунт-футов, затем дотяните до 60 фунт-футов, а затем доведите окончательное усилие до 75 фунт-футов.

Наконец, порядок, в котором вы затягиваете крепления головки, также важен. В Интернете есть множество схем и таблиц, показывающих правильный порядок затяжки болтов практически для любой головки блока цилиндров, но как только вы поймете концепцию, они вам не понадобятся. Всегда начинайте с самого центрального болта или шпильки, а затем продвигайтесь по спирали. Это помогает равномерно распределить нагрузку по прокладке головки блока цилиндров, чтобы придать ей максимально возможную прочность.

Всегда начинайте с самого центрального болта или шпильки, а затем продвигайтесь по спирали. Это помогает равномерно распределить нагрузку по прокладке головки блока цилиндров, чтобы придать ей максимально возможную прочность.

Надлежащая подготовка

И последнее, но не менее важное: всегда уделяйте несколько минут подготовке блока и головок перед началом сборки. Даже с новой сборкой двигателя используйте резьбонарезной станок, чтобы убедиться, что вся резьба в отверстиях для болтов чистая, прямая и без заусенцев. Если у вас нет набора метчиков для резьбы, вы можете использовать метчик для резьбы, если будете очень осторожны. Это поможет убедиться, что вы получаете правильную нагрузку на крепежные детали головки без каких-либо предметов в резьбе, которые могли бы испортить показания крутящего момента.

Пока вы этим занимаетесь, найдите время, чтобы снять фаску со всех острых кромок, образовавшихся в результате процессов механической обработки, использованных для создания компонента. Острые кромки не только создают слабые места, но и могут препятствовать идеально ровной посадке головки блока цилиндров. Вы можете использовать наждачную бумагу или инструмент для удаления заусенцев, чтобы срезать любые заусенцы и острые края. Это займет всего несколько минут, но это может быть разницей между отличной сборкой двигателя и тем, который вызывает бесконечное разочарование.

Острые кромки не только создают слабые места, но и могут препятствовать идеально ровной посадке головки блока цилиндров. Вы можете использовать наждачную бумагу или инструмент для удаления заусенцев, чтобы срезать любые заусенцы и острые края. Это займет всего несколько минут, но это может быть разницей между отличной сборкой двигателя и тем, который вызывает бесконечное разочарование.

Независимо от того, какой тип двигателя вы строите, существует простой способ обеспечить правильное затягивание каждого болта. Начните с болта в центре головки (или, по крайней мере, ближайшего), а затем двигайтесь наружу по спирали. Неважно, по часовой или против часовой стрелки вы делаете спираль, просто убедитесь, что вы делаете то же самое при каждом проходе, и все будет в порядке.

Прокладки, уплотнения, герметики и крепежные детали

Некоторые прокладки могут выдерживать большие нагрузки, а другие нет. Факторы, которые обычно вызывают выход из строя прокладки, включают возраст, нагрев, тепловое расширение, истирание, давление, вибрацию, коррозию, разрушение материала или плохую конструкцию.

С прокладками головок такие проблемы, как детонация и перегрев двигателя, могут очень быстро повредить прокладку, в результате чего исправная прокладка треснет или сломается, прогорит и выйдет из строя. Слабая конструкция оригинальной прокладки также увеличивает риск преждевременного выхода из строя.

Историческим примером является прокладка головки блока цилиндров в двигателе грузовика Toyota объемом 3,0 л V6. Другой пример — модели Subaru Outback, Legacy GT, Forester и Impreza RS 1996–1999 годов с двигателем 2,5 л. В 1996 году Subaru использовала композитную прокладку головки блока цилиндров на этих двигателях, а затем в 1999 году заменила ее на более прочную многослойную стальную (MLS) прокладку с графитовым покрытием. В прокладках раннего типа часто возникают утечки, которые позволяют охлаждающей жидкости и маслу смешиваться. Симптомы включают перегрев двигателя из-за потери охлаждающей жидкости и наличие маслянистого остатка в расширительном бачке охлаждающей жидкости.

Трудно предсказать, какой из сегодняшних двигателей окажется негерметичным в будущем, потому что обычно требуется несколько лет, чтобы через прокладку головки блока цилиндров или другую прокладку образовалась утечка. Всегда могут быть случайные утечки или повреждения прокладки головки блока цилиндров, вызванные перегревом или детонацией. Но если на большом количестве автомобилей примерно в одно и то же время или с одинаковым пробегом происходит один и тот же отказ прокладки, это обычно указывает на слабость оригинальной прокладки.

Хотя в большинстве двигателей последних моделей используются прокладки головок MLS, вы также найдете прокладки головок с мягким покрытием из цельного или перфорированного стального сердечника, окруженного графитом или материалом, не содержащим асбеста. Некоторые из них имеют скользкое «антипригарное» покрытие, которое улучшает холодную герметизацию, а также облегчает удаление прокладки. Но другие имеют липкое силиконовое покрытие, которое прилипает к металлическим поверхностям и его трудно удалить.

Прокладки головки MLS, для сравнения, состоят из трех-пяти слоев стали и имеют очень тонкое резиновое покрытие снаружи для улучшения холодного уплотнения. Прокладки головок MLS очень долговечны, но если их все же придется заменить, резина будет прилипать к поверхности, и ее будет трудно удалить. Прокладки MLS также требуют очень гладкой, почти полированной поверхности для надлежащей герметизации. Следовательно, вы должны быть предельно осторожны, чтобы не поцарапать и не поцарапать поверхность головки или блока при замене прокладки головки MLS на одном из этих двигателей.

УТЕЧКИ ВПУСКНОГО КОЛЛЕКТОРА

Прокладки впускного коллектора также подвержены проблемам. Когда многие из этих двигателей проезжают от 60 000 до 70 000 миль, из впускного коллектора начинает протекать охлаждающая жидкость вокруг отверстий для охлаждающей жидкости в головке. Симптомы включают потерю охлаждающей жидкости и, в конечном итоге, перегрев двигателя. Добавление герметика системы охлаждения в систему охлаждения может временно закрыть утечку, но во многих случаях единственным постоянным решением является замена прокладок впускного коллектора , что на этих двигателях может занять от шести до восьми часов.

Некоторые из этих прокладок вторичного рынка используют основу из высокопрочной стали вместо нейлоновой основы. Уплотнительные валики вокруг каналов для охлаждающей жидкости также были переработаны с добавлением дополнительных выступов для обеспечения долговечного уплотнения без утечек. Зоны портов также покрыты эластомерным материалом, который может противостоять химическому воздействию охлаждающих жидкостей на основе OAT. Прокладки также имеют стальные втулки, поэтому их невозможно перетянуть и повредить.

При замене прохудившейся прокладки впускного коллектора следует обратить внимание на коррозию вокруг отверстий для охлаждающей жидкости на головке блока цилиндров и/или поверхностях впускного коллектора. Если поверхность, окружающая порт, шероховатая и покрыта ямками, новая прокладка может герметизировать не лучше, чем старая. Для восстановления гладкой, плоской поверхности может потребоваться шлифовка этих областей. Другой метод, который часто работает, заключается в использовании высокотемпературной металлической эпоксидной смолы для заполнения ямок и пустот вокруг коррозионного порта. Перед нанесением эпоксидной смолы убедитесь, что отшлифовали любой свободный материал и очистили поверхность, чтобы она прилипла к отливке. Легкая шлифовка для сглаживания поверхности после ее затвердевания должна обеспечить хорошую поверхность для уплотнения прокладки.

Перед нанесением эпоксидной смолы убедитесь, что отшлифовали любой свободный материал и очистили поверхность, чтобы она прилипла к отливке. Легкая шлифовка для сглаживания поверхности после ее затвердевания должна обеспечить хорошую поверхность для уплотнения прокладки.

СОВЕТЫ ПО СНЯТИЮ ПРОКЛАДОК

Для каждого типа прокладок требуется чистая, гладкая, плоская поверхность для надежной герметизации. То же самое касается силиконового герметика RTV и анаэробного герметика, если прокладка не используется. Для этого необходимо удалить всю старую прокладку или герметик перед установкой новой или нанесением нового герметика.

Если старая прокладка прилипает, отслаивается или не отслаивается полностью при ее удалении, перед установкой новой прокладки необходимо удалить всю старую прокладку. Лучший способ сделать это — распылить на старую прокладку аэрозольное химическое средство для удаления прокладок, а затем соскоблить отслоившийся материал прокладки.

Скребок для прокладок (как показано на рисунке выше) — лучший инструмент для удаления старых прокладок. Он имеет острую скошенную кромку, которая проникает под прокладку, чтобы срезать ее с поверхности. Держите скребок под небольшим углом к поверхности острым краем вниз и плотно прижмите его к металлу. Затем соскребите старую прокладку толкающим движением от себя.

Не используйте скребок как долото, чтобы отколоть или выковырять старую прокладку, потому что вы можете в конечном итоге выдолбить или поцарапать отливку (что может привести к утечкам в будущем). Также наденьте защитные очки, чтобы мусор не попал в глаза.

Большинству аэрозольных средств для удаления прокладок требуется от 10 до 20 минут, чтобы размягчить и ослабить старые прокладки и герметики. Просто убедитесь, что вы прочитали инструкции на продукте, прежде чем распылять что-либо. Химические вещества в некоторых средствах для удаления прокладок довольно агрессивны и могут воздействовать на некоторые пластмассы, которые используются в пластиковых впускных коллекторах.

Не используйте абразивный диск для удаления старого прокладочного материала. И вот почему: быстрое режущее действие абразивного диска в дрели может легко удалить металл, а также остатки прокладки. Если вы нажимаете слишком сильно или продолжаете шлифовать слишком долго, особенно на мягких деталях, таких как пластиковые впускные коллекторы или алюминиевые головки цилиндров, вы рискуете выдолбить поверхность или создать углубление или углубление, которые не будут герметизироваться при установке новой прокладки.

Кроме того, на двигателях с прокладками головки MLS шлифовка разрушит полированную поверхность головки и блоков. Это может не иметь значения, если головка и блок будут шлифоваться. Но зачем создавать дополнительную работу, если исходные поверхности находятся в хорошем состоянии и их не нужно восстанавливать?

ПРЕДОТВРАЩЕНИЕ ПОВТОРНЫХ ОТКАЗОВ ПРОКЛАДКИ

Осмотр старой прокладки часто позволяет понять, почему она вышла из строя. При использовании прокладок ГБЦ ищите углеродистые следы на поверхности прокладки. Следы нагара представляют собой черные отложения, которые образуются в местах, где прокладка не прилегает плотно. Вы должны увидеть углеродистые следы вокруг камеры сгорания на прокладке головки блока цилиндров, но не должны быть следы на броне прокладки или где-либо еще.

При использовании прокладок ГБЦ ищите углеродистые следы на поверхности прокладки. Следы нагара представляют собой черные отложения, которые образуются в местах, где прокладка не прилегает плотно. Вы должны увидеть углеродистые следы вокруг камеры сгорания на прокладке головки блока цилиндров, но не должны быть следы на броне прокладки или где-либо еще.

Наличие таких следов говорит о негерметичности прокладки, возможно, из-за коробления поверхности головки блока цилиндров или блока цилиндров, или из-за неравномерной нагрузки из-за растянутых грязных или поврежденных болтов головки, или болтов, которые не были затянуты в надлежащей последовательности. или по спецификациям.

Если металлическая броня вокруг камеры сгорания на прокладке головки блока цилиндров кажется покрытой голубоватым или черным веществом, возможно, двигатель работал на обедненной смеси и возникла детонация или преждевременное зажигание, или проблема в системе охлаждения, вызвавшая работать слишком жарко.

Трещины в брони прокладки головки блока цилиндров вокруг камеры сгорания, вероятно, являются результатом проблем с преждевременным зажиганием или детонацией из-за обедненной топливно-воздушной смеси, нагара в камере сгорания (возможно, из-за износа направляющих клапанов или уплотнений), чрезмерного опережения зажигания опережение зажигания или нарушение рециркуляции отработавших газов (EGR). Также могут быть повреждены поршни и кольца двигателя.

Прокладки головки иногда могут быть немного смещены из положения, потому что кто-то удалил направляющие штифты, которые помогают позиционировать прокладку во время установки. Штифты могли быть удалены, если блок был восстановлен. Без штифтов прокладка может не совпадать точно с отверстиями цилиндров и отверстиями для охлаждающей жидкости, что может вызвать проблемы в будущем.

С пробковыми/резиновыми прокладками клапанной крышки и поддона сильный перегрев двигателя может сделать прокладки ломкими, обесцвеченными и твердыми как камень. Проверьте, нет ли проблем с охлаждением, которые могут привести к перегреву двигателя. Если вы обнаружите ржавчину на портах охлаждающей жидкости, вероятно, охлаждающей жидкостью пренебрегали. Могут быть дополнительные проблемы с коррозией и отложениями в радиаторе, сердцевине отопителя и рубашках охлаждения двигателя.

Проверьте, нет ли проблем с охлаждением, которые могут привести к перегреву двигателя. Если вы обнаружите ржавчину на портах охлаждающей жидкости, вероятно, охлаждающей жидкостью пренебрегали. Могут быть дополнительные проблемы с коррозией и отложениями в радиаторе, сердцевине отопителя и рубашках охлаждения двигателя.

СОВЕТЫ ПО УСТАНОВКЕ ПРОКЛАДКИ

При замене прокладки головки поверхность головки и блока должна быть чистой, гладкой, ровной и не иметь царапин, ямок или коррозии. Для обычных прокладок головки рекомендуемая шероховатость поверхности составляет от 60 до 120 микродюймов с чугунной головкой или от 20 до 50 микродюймов с алюминиевой головкой.

Плоскостность поверхности, измеренная поверочной линейкой и щупом, не должна превышать:

0,003” в длину или 0,002” в поперечнике на трехцилиндровых головках и головках V-6;

0,004 дюйма в длину или 0,002 дюйма в ширину на четырехцилиндровых двигателях и двигателях V-8;

0,006 дюйма в длину или 0,002 дюйма в ширину для рядных шестицилиндровых головок.

Если плоскостность головки или блока не соответствует этим спецификациям, их необходимо отшлифовать.

С прокладками головки MLS характеристики еще жестче. Поскольку прокладки головки MLS не сильно сжимаются, поверхность блока и головки должна быть очень плоской: менее 0,002 дюйма в любом направлении для алюминиевых головок.

Обработка поверхности также должна быть более гладкой, обычно 20 микродюймов или менее для большинства прокладок OEM, но до 50 или 60 микродюймов для некоторых прокладок MLS вторичного рынка, которые имеют специальное поверхностное покрытие для работы с более шероховатыми поверхностями с большим пробегом.

При установке прокладки головки соблюдайте рекомендуемую процедуру затягивания болтов головки (уголометр или момент затяжки). Используйте моторное масло или специальную смазку для головок болтов, чтобы получить правильную нагрузку на болты. Грязная или поврежденная резьба, сухая резьба или резьба, смазанная неподходящим типом смазки, могут привести к вводящим в заблуждение показаниям крутящего момента, что может помешать уплотнению прокладки головки блока цилиндров.

Не используйте повторно болты с головкой с пределом текучести (TTY). Это одноразовые болты, которые постоянно растягиваются при затягивании. Их повторное использование рискованно, потому что они могут сломаться или не удерживать крутящий момент.

Если вы повторно используете обычные болты с головкой, убедитесь, что они не растянуты, не повреждены (без зазубрин или выемок, без деформации резьбы) и не подвержены коррозии. Если какой-либо болт кажется сомнительным, замените его.

В двигателях с большим пробегом также рекомендуется очищать и повторно нарезать резьбу в отверстиях под болты головки цилиндров в блоке. Это обеспечит правильную нагрузку и точные показания крутящего момента при затягивании болтов головки.

Также важно использовать точно откалиброванный динамометрический ключ. Динамометрические ключи балочного типа обычно остаются в диапазоне лучше, чем регулируемые или круглые динамометрические ключи, но их труднее считывать. Если динамометрический ключ не проверялся более года, его следует проверить, чтобы убедиться, что он по-прежнему точен. Различные поставщики инструментов могут проверить точность вашего динамометрического ключа в своей инструментальной тележке.

Различные поставщики инструментов могут проверить точность вашего динамометрического ключа в своей инструментальной тележке.

Затяните каждый болт головки блока цилиндров согласно спецификации в правильной последовательности. Убедитесь, что вы используете последние таблицы крутящего момента, так как они могли быть изменены.

Затяните болты впускного коллектора крест-накрест в соответствии со спецификацией, чтобы убедиться, что прокладки равномерно нагружены и плотно закрыты. С прокладками клапанной крышки и поддона не перетягивайте пробковые или резиновые прокладки. Установка прокладок с прокладками, ограничивающими сжатие, может предотвратить раздавливание и повреждение прокладки. Используйте герметик и/или клей на пробковых и композитных прокладках, но не используйте герметик на резиновых прокладках или прокладках с покрытием.

Если вы устанавливаете медную или стальную прокладку головки блока цилиндров толщиной 0,020 дюйма для компенсации металла, срезанного с головки цилиндра во время восстановления поверхности, убедитесь, что отверстия в прокладке совпадают с отверстиями в прокладке головки блока цилиндров, чтобы охлаждающая жидкость могла циркулировать нормально. Затем регулировочная шайба надевается на блок, а прокладка головки помещается поверх регулировочной шайбы. Большинство прокладок обычно требуют нанесения герметика, но только на сторону блока. Используйте тип герметика, рекомендованный поставщиком прокладок, и нанесите тонкий равномерный слой.

Затем регулировочная шайба надевается на блок, а прокладка головки помещается поверх регулировочной шайбы. Большинство прокладок обычно требуют нанесения герметика, но только на сторону блока. Используйте тип герметика, рекомендованный поставщиком прокладок, и нанесите тонкий равномерный слой.

СОВЕТЫ ПО УСТАНОВКЕ УПЛОТНЕНИЯ

Торцевые уплотнения распределительного вала и уплотнения коренных подшипников коленчатого вала так же важны для предотвращения утечек, как и прокладки в остальной части двигателя. Резиновые торцевые заглушки должны быть установлены сухими без герметика.

При использовании сальников коленчатого вала требуется обильная смазка, поскольку запуск всухую является одной из основных причин выхода из строя заднего коренного уплотнения.

Поверхность коленчатого вала, контактирующая с кромкой уплотнения, должна быть гладкой и чистой. Любая шероховатость быстро изнашивает уплотнение и приводит к его протечке. Поверхность кривошипа, возможно, придется повторно обработать и отполировать, чтобы получить хорошую поверхность, или можно надеть ремонтную втулку на изношенный кривошип, чтобы восстановить поверхность.