Газораспределительный механизм

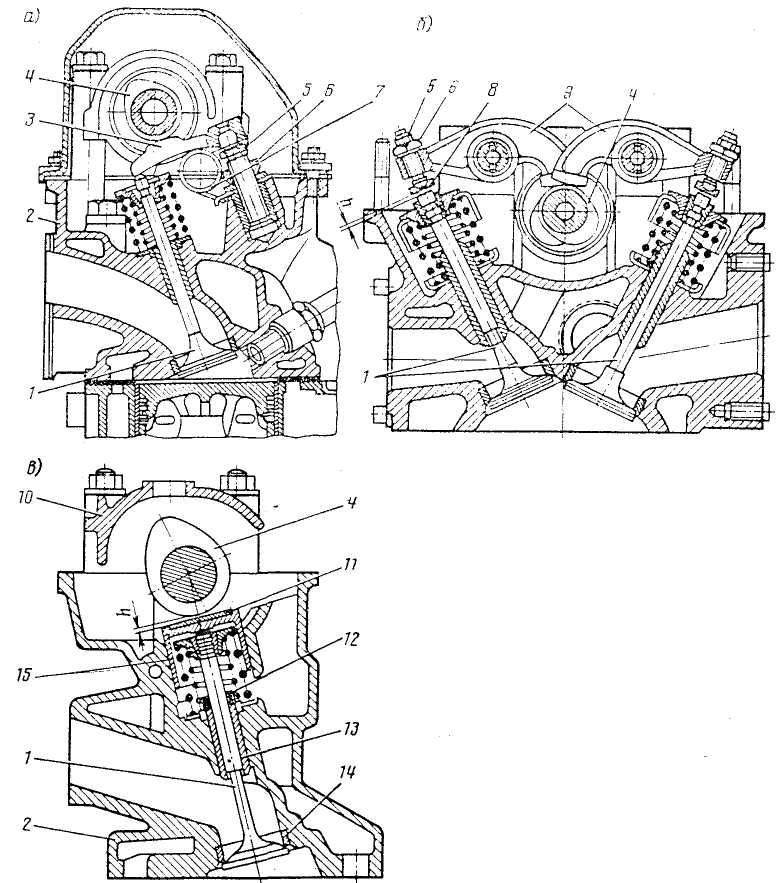

Газораспределительный механизм предназначен для своевременного впуска в камеры сгорания горючей смеси или воздуха, а также для выпуска из них отработанных газов. Газораспределительные механизмы различают по расположению клапанов в двигателе. Газораспределительные механизмы могут быть с верхним и нижним расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов.

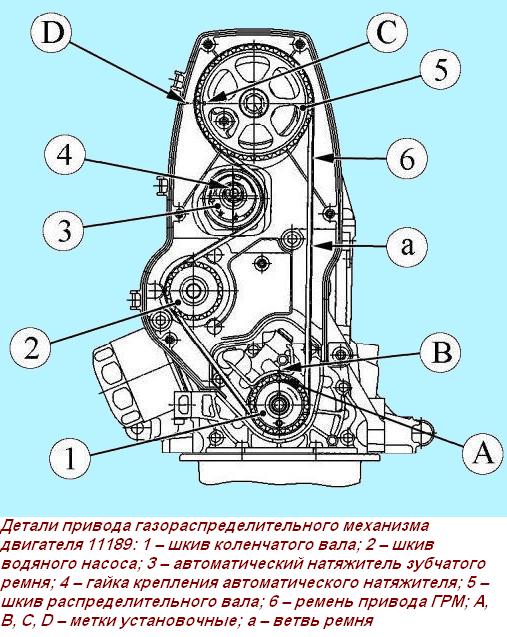

Газораспределительный механизм состоит из:

1) распределительного вала;

2) механизма привода распределительного вала;

3) клапанного механизма.

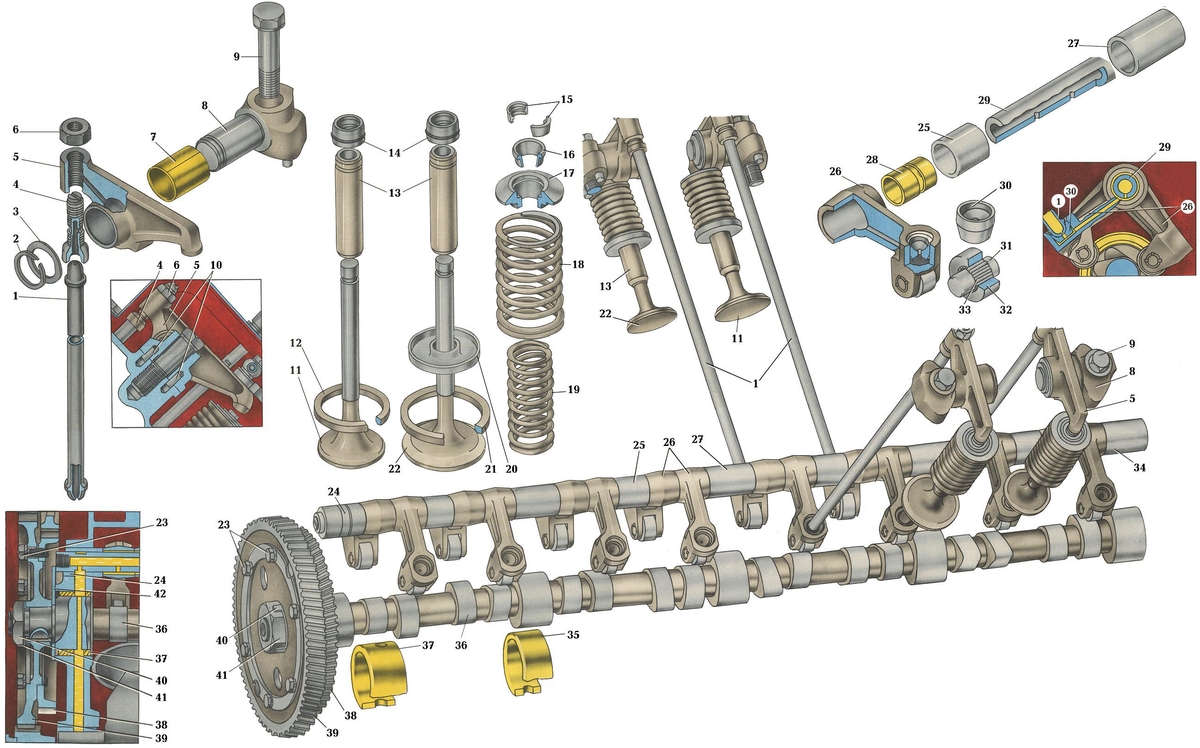

Основными деталями газораспределительного механизма являются:

1) распределительный вал;

2) толкатели;

3) штанги;

4) коромысло;

5) клапаны.

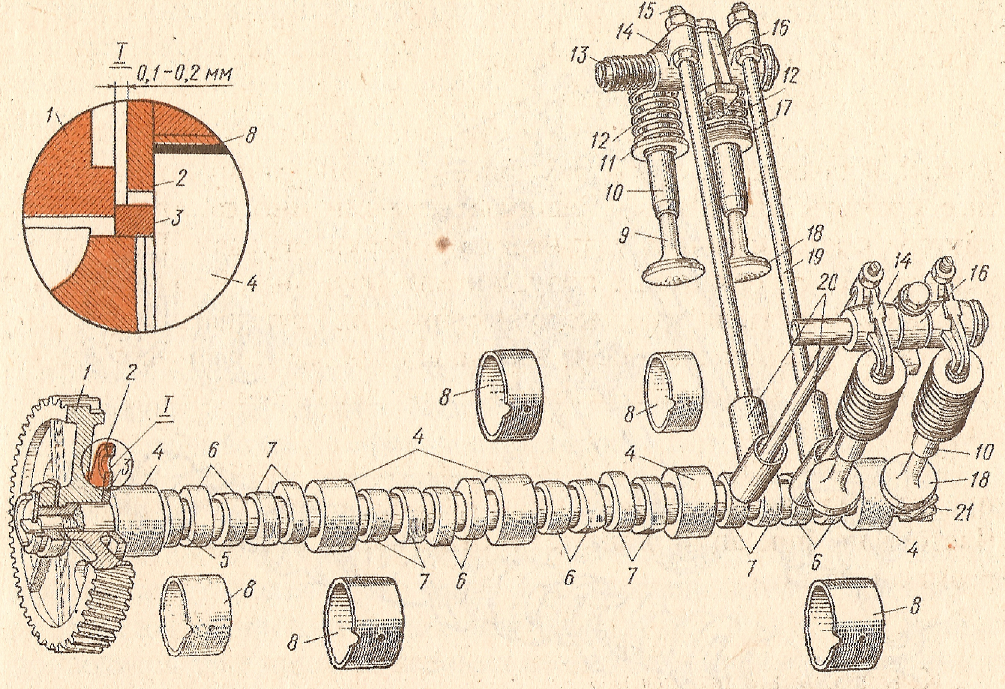

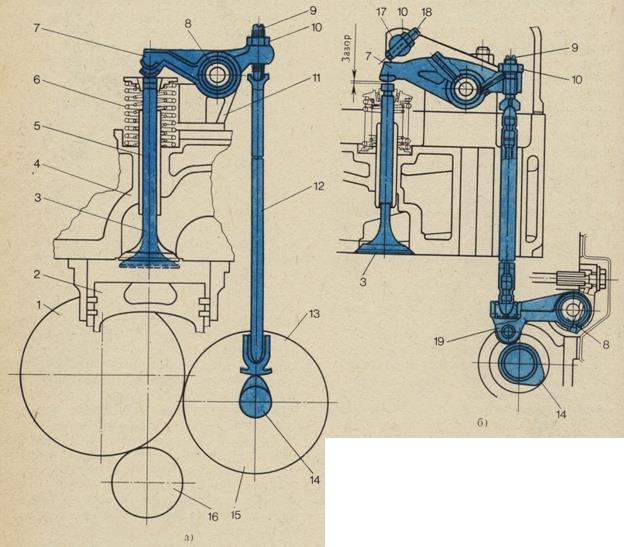

Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно порядку работы цилиндров двигателя.

Толкатели предназначены для передачи усилия от кулачков распределительного вала к штангам. Их изготовляют из чугуна и стали. Толкатели могут быть цилиндрическими, грибовидными или роликовыми, а также они имеют сферические углубления, в которые входят нижние концы штанги. Толкатели перемещаются в направляющих, которые выполнены в блоке цилиндров, либо в специальных корпусах которые прикрепляются к блоку цилиндров. Для предотвращения неравномерного износа рабочих поверхностей толкателей они постоянно поворачиваются вокруг своей оси за счет выпуклой поверхности их нижней головки и скощенной поверхности распределительного вала.

Штанги предназначены для передачи усилия от толкателей к коромыслам. Штанги могут быть выполнены в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанги с одной стороны упираются в сферическую поверхность регулировочного винта коромысла, а с другой стороны — в углубление толкателя.

Штанги могут быть выполнены в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанги с одной стороны упираются в сферическую поверхность регулировочного винта коромысла, а с другой стороны — в углубление толкателя.

Коромысло предает усилие от штанги к клапану. Коромысло выполнено в виде двуплечего рычага, посаженного на ось. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги, это позволяет уменьшить высоту подъема штанги толкателя. В короткое плечо коромысла вворачивается регулировочный винт с контргайкой для установки теплового зазора в клапанном механизме. Между коромыслом и осью находится бронзовая втулка, которая уменьшает трение коромысла об ось. Коромысла устанавливают на полных стальных осях. Оси коромысла могут быть общими для всех цилиндров или они могут быть изготовлены для каждого цилиндра отдельно. Оси закрепляются в стойках на головке цилиндров двигателя.

Клапаны предназначены для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от порядка работы двигателя и от положения поршня в цилиндре. Клапан состоит из тарельчатой плоской головки и стержня. Головка клапана имеет узкую рабочую кромку (фаску), скошенную под углом 45 или 30°. Диаметр головки впускного клапана больше, чем выпускного, это обеспечивает более быстрое заполнение камеры сгорания цилиндра зарядом горючей смеси. Впускные клапаны производят из хромистой стали. Выпускные клапаны и их головки изготовляют из жаростойкой стали. Седла клапанов запрессованы в головку или блок цилиндров, их изготовляют из жаростойкого чугуна. На фаску головки иногда наносят жаростойкий сплав. Фаска головки должна плотно прилегать к фаске седла. Для этого сопрягаемые поверхности тщательно притирают. Поскольку выпускной клапан из-за обтекания его отработанными газами испытывает большие температурные нагрузки по сравнению с впускным клапаном, стержень выпускного клапана заполняют металлическим натрием.

Клапан прижимается к седлу одним или двумя клапанными пружинами. Если клапан прижимается двумя пружинами, то пружины должны иметь различное направление витков с целью гашения колебаний.

Для предотвращения попадания масла в камеру сгорания цилиндра по зазору между стержнем клапана и его направляющей втулкой ставят уплотнение в виде сальника или колпачка, который выполнен из маслобензостойкой резины. В настоящее время при производстве двигателей легковых автомобилей чаще всего применяют четырехклапанную конструкцию.

Эта конструкция подразумевает наличие двух впускных и двух выпускных клапанов, совместно с расположением свечи зажигания по центру камеры сгорания. Такая конструкция улучшает наполнение цилиндров свежим зарядом горючей смеси, сокращает время сгорания рабочей смеси и улучшает топливную экономичность двигателя.

Эта конструкция подразумевает наличие двух впускных и двух выпускных клапанов, совместно с расположением свечи зажигания по центру камеры сгорания. Такая конструкция улучшает наполнение цилиндров свежим зарядом горючей смеси, сокращает время сгорания рабочей смеси и улучшает топливную экономичность двигателя.ГРМ (газораспределительный механизм) — Словарь автомеханика

ГРМ, полное название термина, газораспределительный механизм автомобиля — система, отвечающая за своевременный впуск топливовоздушной смеси в цилиндры двигателя с последующим выпуском из цилиндров отработанных газов открывая и закрывая отверстия в камере сгорания.

Устройство ГРМ очень сложное, в него входит один или несколько распределительных валов,

впускных и выпускных клапанов, механизмов привода к валам

и несколько вспомогательных передаточных деталей.

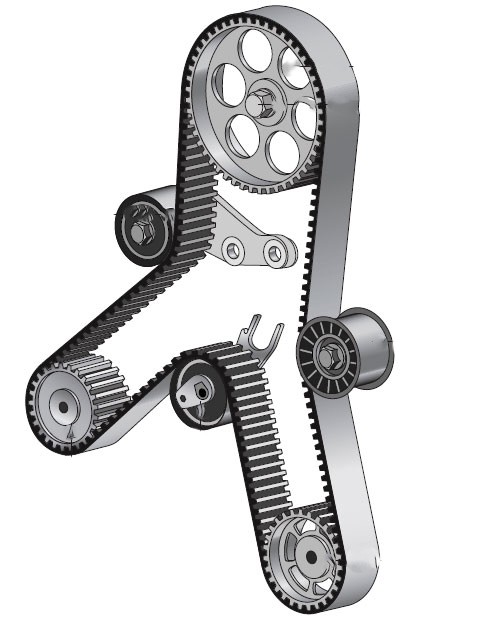

Привод ГРМ

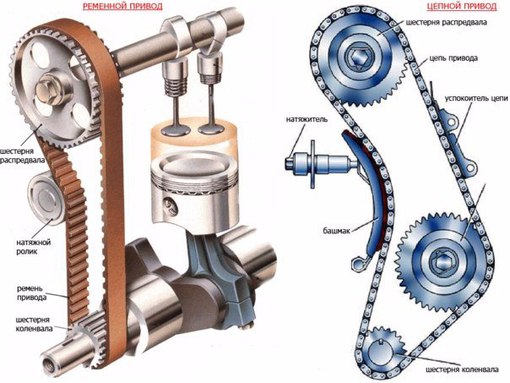

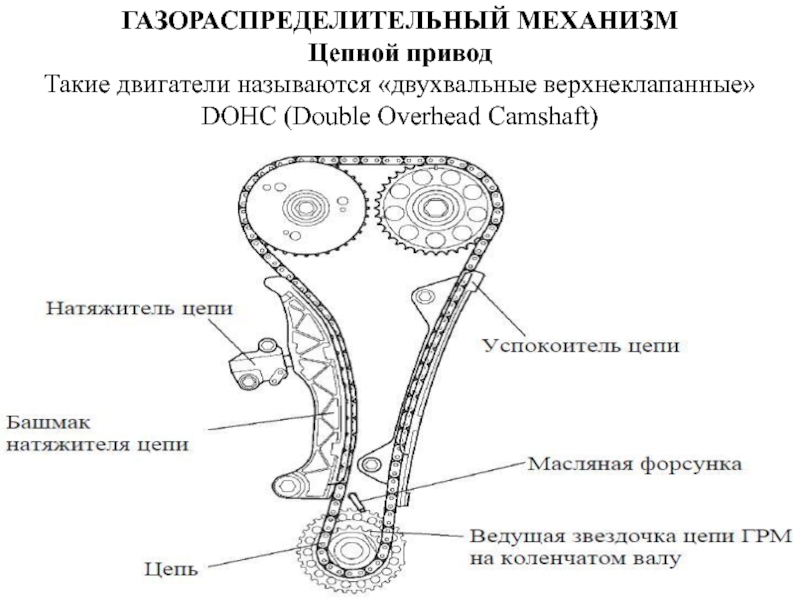

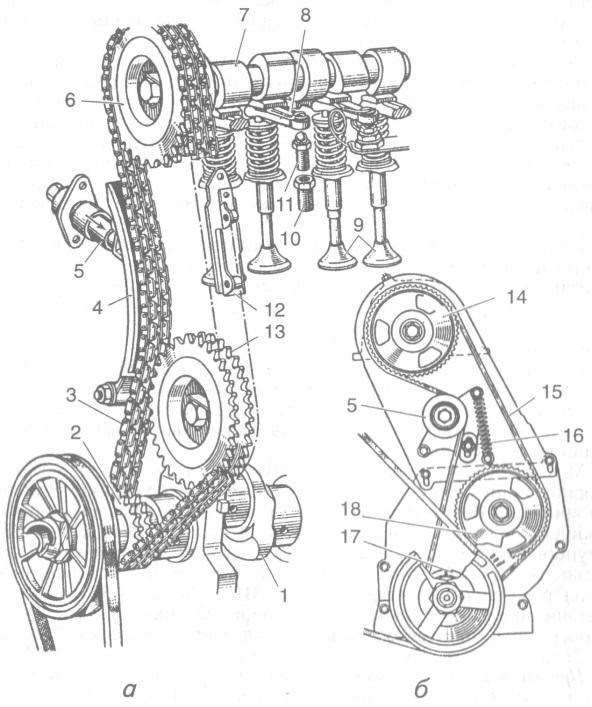

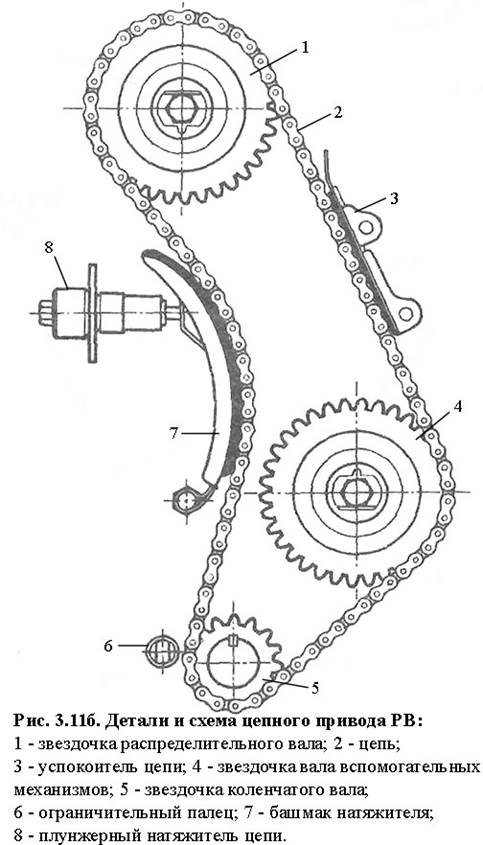

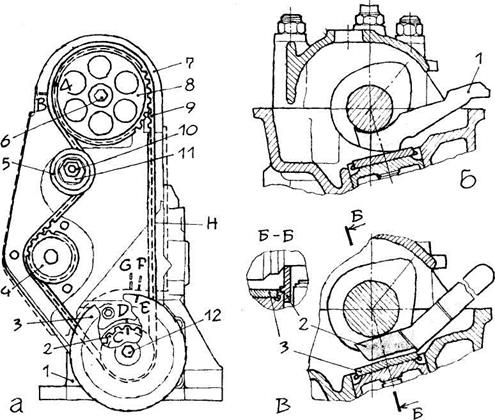

Распредвал может приводится в движение двумя видами привода: ремнём или цепью. Когда механизм газораспределения приводится в движение цепным приводом, то на торце распределительного вала установлена ведомая звездочка, а если передача энергии от коленвала до распредвала происходит ременным приводом, то устанавливают шкив. Есть также сложные конструкции на которых привод ГРМ осуществляется ремнем или цепью одновременно.

Но не зависимо от типа привода в механизме ГРМ должно соблюдаться условие — неизменность положения валов относительно друг-друга. По тому что когда какой то вал будет «отставать», то синхронизация работы нарушается.

Виды привода ГРМ. Ремень ГРМ и цепь ГРМ

Виды поломок в ГРМ

- Может быть неполное закрывание клапанов;

- Увеличение зазора между стержнями клапанов и коромысельными носками;

- Возникновение изношенности штанги и толкатели, коромысла,

выработка шейки распредвала или шестерней валов газораспределительной системы.

Отличительные черты поломок ГРМ

- Наблюдается снижение мощности двигателя;

- Неравномерность работы мотора авто;

- Машина начинает потреблять больше топлива;

- Доносящийся стук клапанов.

Когда в двигателе падает мощность, это указывает на нарушенную регулировку тепловых зазоров и неполное прилегание клапанов к седлам. Если тепловой зазор больше требуемого, тогда это провоцирует повышенные ударные нагрузки на клапан-седло. При уменьшении зазоров просматривается разгерметизация двигательных цилиндров и наблюдается стук клапанов. Это возникает в следствие образования нагара на сопряжении клапан-седло либо из-за неправильной регулировки газораспределительного механизма. Если же кроме падения мощности повышается вибрация двигателя, тогда причина может крыться в удлиненном ремне привода ГРМ.

Чаще всего автовладельцев волнует вопрос при обслуживании системы ГРМ

это зазоры и клапана.

Когда происходит разгерметизация в цилиндрах, наблюдается повышенное потребление автомобилем топлива, неравномерная работа мотора с одновременным снижением его мощности. Не равномерная работа двигателя может наблюдаться, если пружины клапанов ГРМ теряют свою упругость, так же при износе распредвала, шестеренок и толкателей.

Профилактика поломок ГРМ

Для обеспечения корректной работы механизма необходимо проверять и регулировать зазоры в клапанах, затягивать гайки стоек коромысел. Для верной посадки клапанов необходимы отрегулированные тепловые зазоры, которые нужны для того, чтобы произошли отдача и восстановление упругих деформаций приводных деталей. Также данные зазоры предупреждают преждевременную посадку клапанов в седло.

Точность регулирования моментов открытия и закрытия клапанов – залог правильной работы двигателя по мощности,

шумности и компрессии.

Во избежание выхода из строя системы газораспределения необходима периодическая диагностика элементов системы и своевременное устранение дефектов и неисправностей.

особенности, строение, практичность, ресурс, интервал обслуживания и замены

Добрый день, сегодня мы расскажем, каким ресурсом обладает ремень ГРМ (газораспределительного механизма) двигателя, чем отличается приводная деталь от цепи ГРМ, какой компонент мотора является наиболее практичным и долговечным по ресурсу. Кроме того, узнаем, какими плюсами и минусами обладает ремень системы ГРМ, какой интервал обслуживания и замены расходного элемента необходимо соблюдать, чтобы не допустить обрыва. В заключении статьи выясним, какие особенности присущи ременному приводу ГРМ и, почему расходный компонент системы газораспределения имеет свойство рваться.

Как правило, подавляющее большинство даже начинающих автолюбителей хотя бы раз в жизни слышали, что такое, а также, для чего предназначен ремень ГРМ или приводной элемент системы газораспределения двигателя. Для тех, кто слышит впервые такое понятие, как ремень ГРМ поясним, что ремень газораспределительного механизма является расходной деталью, призванной соединять коленчатый и распределительный валы силовой установки друг с другом. Справочно заметим, что иногда ремень ГРМ может соединять не один, как обычно, а два распредвала (пример тому система газораспределения DOHC).

Благодаря коленчатому валу, который приводят в движение поршни, автомобиль трогается с места. Что касается распредвала, то его задача заключается в открытии в нужной последовательности клапанов мотора, для подачи топливной смеси и отвода отработанных газов из камеры сгорания цилиндров. Таким образом, ременная и цепная передачи выполняют одинаковую функцию по синхронизации приводных элементов при помощи их соединения.

Хочется добавить, что в последние годы некоторые автовладельцы достаточно сильно стали ругать ременную передачу за то, что ресурс у такого расходного элемента намного ниже того же цепного привода, причем в разы, да и технология ремня является недоработанной, а также морально устаревшей. Но, так ли это? Почему тогда большинство автопроизводителей до сих пор оснащают свои машины ременной передачей? Значит все же не так все плохо, как утверждают некоторые автовладельцы. Для того чтобы наверняка разобраться в надежности, а также реальном ресурсе ремня ГРМ, необходимо детально рассмотреть все положительные, а также отрицательные стороны, которыми обладает расходный элемент двигателя, что мы сейчас и сделаем.

1. ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА РЕМЕННОГО ПРИВОДА ГРМ

Главной отличительной особенностью ремня от цепи системы газораспределения мотора является тип используемого материала и расположение расходной детали. Ремень ГРМ конструктивно всегда располагается снаружи двигателя под защитным кожухом, а цепь наоборот внутри силовой установки.

Кроме того, для цепи необходима специальная смазка в виде высококачественного моторного масла, в котором она функционирует, а ремню никакая смазка не нужна. Это, что касается основных отличий приводных деталей. А чтобы разрушить миф о ненадежности ремня механизма газораспределения стоит рассмотреть положительные стороны, которыми обладает расходная деталь двигателя.

Преимущества ременной передачи силовой установки:

—

Уровень шума: является самой сильной стороной ременной передачи, так как благодаря специальному материалу, роликам и натяжителям, работа ременного привода осуществляется практически беззвучно по сравнению с цепью, причем эффект будет заметен на любом типе мотора.— Стоимость деталей: по этим показателям, ременная передача автовладельцу обходится примерно в 2 раза дешевле, чем цепь и все что с ней связано. Дешевле ремень ГРМ, потому что на него уходит меньше затрат при производстве, а также в дальнейшем во время установки с регулировкой, то есть стоимость работ по замене, также менее затратная для автовладельца.

В том случае, даже если мы будем менять приводной ремень каждые 60 тысяч километров пробега, то это все равно выйдет дешевле, чем 1 раз сменить цепь на пробеге в 250 тысяч километров.

В том случае, даже если мы будем менять приводной ремень каждые 60 тысяч километров пробега, то это все равно выйдет дешевле, чем 1 раз сменить цепь на пробеге в 250 тысяч километров.

— Экономия пространства в моторном отсеке: происходит именно благодаря установленной ременной передаче в двигателе. По сравнению с цепным двигателем, ременной мотор примерно на 10-15 процентов занимает меньше места в отсеке за счет того, что силовая установка по своим размерам получается более компактней. А все из-за того, что цепная передача располагается внутри мотора, постоянно функционируя в масле и для нее необходимо еще дополнительно изготавливать специальную клапанную крышку, блок и поддон, которые намного массивнее, чем в ременных двигателях. Все это нужно для того, чтобы надежно спрятать цепь внутри двс. Вот поэтому, как ни крути, но силовая установка получается более объемной. Что касается ремня, который расположен снаружи, то ему нужен только защитный пластиковый или алюминиевый чехол и ролики.

— Качество моторного масла: является ключевым параметром для оптимальной и долговечной работы цепного двигателя. Система газораспределения, работающая на цепи крайне требовательна к качеству масла и если не обращать внимание на этот пункт, то срок службы механизма может сократиться примерно на 25 процентов, что является весьма существенно. Вот поэтому менять моторное масло в цепных силовых установках, нужно как можно чаще, например, 1 раз в 8-10 тысяч километров пробега. Что касается ремня ГРМ, то он совершенно не требователен к горюче-смазочным материалам, так как работает в воздухе и ни каким образом не контактирует со смазкой. Однако, для ремня важен четкий интервал замены, чтобы не было его обрывов.

— Простота обслуживания: является залогом ременных моторов. Как утверждает большинство специалистов по обслуживанию и ремонту транспортных средств, ремень системы газораспределения не только дешевле менять, но и намного проще, чем цепь, так как не нужно разбирать двигатель, а также сливать моторное масло.

— Легко настраивать и проверять: благодаря открытому расположению ременной передачи, диагностику расходного элемента двигателя проводить намного проще, чем той же цепи. Кроме того, ремень достаточно просто настраивается, то есть натягивается при надобности.

Таким образом, как видим ременной привод системы газораспределения обладает массой положительных моментов и утверждать, что такой механизм полностью себя изжил или морально устарел мягко говоря не этично. Что касается долговечности и надежности ремня ГРМ, то во многом эти параметры зависят от качества материала, из которого изготавливается расходный элемент, а также от технологии производства.

2. НАДЕЖНОСТЬ, РЕСУРС И НЕДОСТАТКИ РЕМНЯ ГРМ

Ресурс любого узла автомобиля, в особенности деталей двигателя является основным показателем надежности и долговечности. Во многом ресурс ремня конечно же зависит от качества материала, из которого он изготовлен расходный элемент, но нельзя забывать еще про натяжное оборудование (ролики, виброгасители), которое обеспечивает оптимальное функционирование ременной передачи системы газораспределения. Большинство производителей ремней ГРМ и натяжных компонентов, не указывают через сколько менять расходные элементы, однако такая информация всегда имеется в технической документации на автомобиль.

Большинство производителей ремней ГРМ и натяжных компонентов, не указывают через сколько менять расходные элементы, однако такая информация всегда имеется в технической документации на автомобиль.

Если отталкиваться от информации, которая указывается в мануале на автомобиль, то средний пробег, рекомендуемый для замены ремня ГРМ составляет 90-100 тысяч километров. Хотя на некоторых иномарках, особенно немецких и японских данный пробег может составлять в районе 120-150 тысяч километров.

От чего зависит долговечность ремня ГРМ? Срок службы расходного компонента мотора непосредственно зависит от постепенного растяжения и образования мелких надрывов на ремне в процессе его эксплуатации. Хотя если честно, то некоторые модели ремней ГРМ способны ходить и до 200 тысяч километров, то это не касается натяжных и опорных роликов, их предел не более 120 тысяч километров пробега. Что будет с ремнем, если его вообще не менять? В том случае, если ремень не меняется, то зачастую в таких ситуациях происходит его обрыв со всеми вытекающими последствиями, вплоть до согнутых клапанов и как следствие капремонт двигателя.

Что относится к натяжному оборудованию и для чего оно нужно? Как мы отметили ранее, натяжное оборудование обеспечивает оптимальное функционирование ремня ГРМ системы газораспределения. К такому оборудованию зачастую относятся опорный подшипник с пластиковой защитой, на который опирается ремень во время работы и натяжной ролик внешне похожий на опорный, только находится на специальном креплении, позволяющем натягивать приводной ремень, то есть, как бы держит его в натянутом состоянии и не дает провисать, чтобы не было перескока на зуб шестерни.

Чтобы ремень ГРМ функционировал долго и надежно, опорный и натяжной ролики обязаны быть высочайшего качества. В подавляющем большинстве немецких, американских, японских и прочих иномарках ролики достаточно надежные и способны отходить столько же сколько сам ремень, но не дольше его. В том случае, когда один из роликов выходит из строя, так как зачастую они просто протираются, то у водителя имеется еще запас хода в 100-120 километров, чтобы дотянуть до станции технического обслуживания.

Таким образом, при плановой замене ремня ГРМ меняется не только гибкий элемент, но и ролики, причем это обязательно требование любого производителя. Справочно заметим, что порой косвенной причиной предстоящей замены ремня и роликов становится повышенный шум во время работы мотора со стороны расходных компонентов газораспределительной системы двигателя. Как правило, шумят именно ролики (подшипники).

Что касается отечественных автомобилей, на примере Лада Веста/Иксрей, то заводской или оригинальный ремень ГРМ обладает ресурсом в 70-80 тысяч километров пробега. К сожалению, в ВАЗах не все так здорово, как кажется с первого взгляда. Сами ремни ходят довольно долго, но вот ролики являются большой проблемой системы газораспределения.

Опорный и натяжной ролики российского производства выходят из строя порой уже на 40-50 тысяч километров пробега, причем банально их просто заклинивает. Однако это не всегда касается оригинальных, то есть заводских элементов, они-то регламентный ресурс практически выдерживают. Малый срок службы имеют ролики сторонних производителей, которые часто устанавливаются дилерами на 6-ом по счету ТО, когда меняется ремень ГРМ и натяжное оборудование.

Малый срок службы имеют ролики сторонних производителей, которые часто устанавливаются дилерами на 6-ом по счету ТО, когда меняется ремень ГРМ и натяжное оборудование.

Поэтому, если мы стали обладателем автомобиля отечественного автопрома, то по опираясь на рекомендации большинства специалистов по обслуживанию и ремонту транспортных средств, лучше менять ремень ГРМ и натяжное оборудование на 60-65 тысячах километров пробега и не рисковать, потому что “дружественную” встречу с клапанами еще никто не отменял. Причем крайне важно устанавливать только оригинальные расходные детали, желательно импортного изготовителя, так как в данной ситуации экономить не в коем случае нельзя. От себя лично заметим, что непонятно, почему до сих пор российские производители не смогли научится делать качественные запасные части, в особенности детали системы газораспределения.

Видео: «Ремень ГРМ: особенности, практичность, ресурс, интервал обслуживания и замены»

В заключении отметим, что при правильной эксплуатации и своевременном обслуживании ремня ГРМ с натяжным оборудованием системы газораспределения силовой установки, проблем, связанных обрывом или растяжением ременной передачи возникать не должно. Также справочно заметим, что в случае обнаружения посторонних звуков со стороны элементов ременной передачи, особенно опорного и/или натяжного роликов во время работы двигателя, то рекомендуется незамедлительно обратиться на станцию технического обслуживания для проверки компонентов механизма газораспределения и возможной замены его деталей.

Также справочно заметим, что в случае обнаружения посторонних звуков со стороны элементов ременной передачи, особенно опорного и/или натяжного роликов во время работы двигателя, то рекомендуется незамедлительно обратиться на станцию технического обслуживания для проверки компонентов механизма газораспределения и возможной замены его деталей.

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ. ПОДПИСЫВАЙТЕСЬ НА НАШИ НОВОСТИ. ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

Как работает синхронизация двигателя | Как работает автомобиль

Дистрибьютор

Распределитель направляет ток HT к правильной свече зажигания и обеспечивает его поступление в наилучшее время для максимальной эффективности.Для двигатель работать в лучшем виде, топливо / воздушная смесь в каждом цилиндр должен стрелять так же, как поршень достигает верхней мертвой точки ( ВМТ ).

Требуется определенное время для

свеча зажигания

для зажигания смеси и для

горение

построить. На этот раз примерно то же самое, нет.

иметь значение

как быстро

двигатель

это работает.

На этот раз примерно то же самое, нет.

иметь значение

как быстро

двигатель

это работает.

Механизм синхронизации настроен на срабатывание свечи незадолго до ВМТ. Но поскольку механизм приводится в действие движением двигателя, это время обычно уменьшается по мере того, как двигатель работает быстрее, и свеча срабатывает слишком поздно.

Итак, механическое устройство установлено на продвижение стрельба — сделать это раньше — с увеличением оборотов двигателя.

Нагрузка на двигатель — будь то сильная тяга или крейсерская — также влияет на синхронизацию.

Легконагруженный двигатель лучше всего работает, если зажигание авансируется дополнительная сумма. Второе устройство с вакуумным приводом управляет этим независимо от первого.

Центробежный механизм продвижения

Принцип работы центробежных грузов

центробежный механизм продвижения

реагирует на обороты двигателя. Обычно он находится внизу

распределитель

Тело под контакт выключателя опорной плиты.

Два стальных груза прикреплены к вращающемуся тарелка на валу распределителя шарнирами, и удерживается в закрытом положении прочными пружинами.

Когда двигатель набирает обороты, центробежная сила бросает гири наружу.

Они поворачивают свои оси, поворачивая кулачок выключателя контактов вперед, так что точки открываются раньше, а свеча зажигания срабатывает раньше при увеличении скорости.

Механизм подачи вакуума

Два типа спускового механизма

вакуумное продвижение механизм реагирует на вакуум на входе в двигатель многообразие , который вызван всасыванием движущихся поршней.Когда двигатель немного нагружен, разрежение увеличивается.

От коллектора к вакуумной камере на распределителе идет узкая труба, внутри которой находится гибкий диафрагма .

В вакуумных увеличивается, диафрагма изгибов, движущимися стержень, соединенный с ее центром, который вызывает контакт выключателя опорной плиты, чтобы слегка поворачиваться. Это перемещает контакт-выключатель

пятка

относительно кулачка распределителя и опережает зажигание.

Это перемещает контакт-выключатель

пятка

относительно кулачка распределителя и опережает зажигание.

Когда двигатель находится под нагрузкой, разрежение уменьшается, диафрагма возвращается в исходное положение и зажигание замедляется в соответствии с изменившимися условиями.

Регулировка времени

Обычный способ регулировки фаз газораспределения — ослабить зажимной болт распределителя и слегка повернуть весь блок.

Величина, на которую два механизма подачи изменяют синхронизацию, не регулируется.

У некоторых более ранних распределителей есть гайка с накаткой на механизме подачи вакуума, с помощью которой вы можете изменять синхронизацию в целом (а не только действие механизма).

Как работает электронное зажигание

Многие новые автомобили имеют электронный система зажигания который раз искра точнее, чем механическая система.

Кроме того, он меньше изнашивается, поэтому он всегда работает с максимальной эффективностью, и преодолевает одну проблему механической системы: при высоких оборотах двигателя механическая система не работает с максимальной эффективностью.

Электронные системы могут быть индуктивными. разряд или емкостного типа.

Индуктивная разрядная система обычно устанавливается в качестве оригинального оборудования на автомобилях с электронным зажиганием. Он производит высоковольтные (HT) текущий обычным способом: путем выключения и включения тока низкого напряжения (НН) в катушка .

В простейшей системе индуктивного разряда, типа транзисторных контактов (TAC), есть также нормальный выключатель контактов.

Он пропускает очень слабый ток, который подается на источник питания. транзистор который переключатели включение и выключение более тяжелого тока LT на катушке.

Контакты размыкателя не подвергаются эрозии под действием небольшого тока, поэтому они дольше остаются чистыми, а зазор редко требует сброса.

Более совершенные, полностью электронные системы могут не иметь очков.Вместо этого распределитель содержит другой вид пускового устройства для силового транзистора, который использует электрические импульсы вместо механического метода включения и выключения.

В одном типе есть электромагнитная катушка и вращающийся ротор с шипами с одним стальным штырем на каждый цилиндр.

Каждый раз, когда пик проходит мимо катушки, создается небольшое напряжение, которое запускает транзистор.

Некоторые другие типы могут иметь оптические или магнитные триггеры — все они выполняют одну и ту же функцию.

Система емкостного разряда (CD) — используется в некоторых наборах для самостоятельного изготовления, вырабатывает ток высокой температуры в катушке, посылая большой импульс от конденсатора через первичная обмотка .

Конденсатор — это электрическое накопительное устройство, которое может очень быстро заряжаться и разряжаться.

вторичные обмотки катушки создают ток ВТ как в момент включения тока НТ в первичных обмотках, так и в момент его выключения.

Поскольку конденсатор может очень быстро давать очень большой импульс, всегда есть сильная искра, независимо от скорости двигателя.

Timing to Win: Ignition Timing for Maximum Performance — How To

Пообщайтесь некоторое время в любом гоночном магазине или на гоночной трассе, и вы увидите, как кто-то устанавливает угол зажигания на двигателе. Некоторые ребята делают это с двигателем, работающим на холостом ходу, другие с криком двигателя, превышающим 6000 об / мин. Оба способа устанавливают опережение зажигания, но поможет ли эта настройка двигателю достичь максимальной мощности? Из своего более чем 25-летнего опыта создания гоночных двигателей я многое узнал о том, что помогает двигателю создавать мощность, а что — нет.Выбор времени, при котором воздушно-топливная смесь зажигается в идеальной точке цикла, может иметь большое значение для общей выходной мощности вашего гоночного двигателя.

Некоторые ребята делают это с двигателем, работающим на холостом ходу, другие с криком двигателя, превышающим 6000 об / мин. Оба способа устанавливают опережение зажигания, но поможет ли эта настройка двигателю достичь максимальной мощности? Из своего более чем 25-летнего опыта создания гоночных двигателей я многое узнал о том, что помогает двигателю создавать мощность, а что — нет.Выбор времени, при котором воздушно-топливная смесь зажигается в идеальной точке цикла, может иметь большое значение для общей выходной мощности вашего гоночного двигателя.

При описании угла опережения зажигания многие гонщики используют такие фразы, как «Я положил в него 30 градусов опережения», не понимая, что это означает. Зажигание — это точка, в которой высоковольтный заряд с малым током направляется на свечу зажигания, перекрывая зазор между электродом и проводом и воспламеняя топливно-воздушную смесь. Этот момент измеряется в градусах коленчатого вала до того, как поршень достигнет верхней мертвой точки (ВМТ). Большинство производителей двигателей устанавливают синхронизацию на основе цилиндра № 1, предполагая, что остальные цилиндры также сработают в этой точке перед ВМТ (BTDC). Первое, что мы все должны понять, это то, что любые предположения при создании и настройке двигателя приводят к проблемам. Необходимо проверить исходную точность синхронизации на всех цилиндрах.

Большинство производителей двигателей устанавливают синхронизацию на основе цилиндра № 1, предполагая, что остальные цилиндры также сработают в этой точке перед ВМТ (BTDC). Первое, что мы все должны понять, это то, что любые предположения при создании и настройке двигателя приводят к проблемам. Необходимо проверить исходную точность синхронизации на всех цилиндрах.

Мы все должны понимать, что время, необходимое для сгорания постоянной топливовоздушной смеси, не меняется, даже когда частота вращения двигателя увеличивается.Следовательно, активируемую искру необходимо продвигать вперед по мере увеличения оборотов, чтобы сгорание происходило в оптимальное время, чтобы толкать поршень вниз по цилиндру. Вот почему в системы зажигания встроена усовершенствованная система. На трамваях используется система вакуумного и центробежного движения. Опережение вакуума увеличивает время по мере увеличения нагрузки на двигатель. Центробежное опережение добавляет опережение примерно до 3000 об / мин, чтобы поддерживать процесс сгорания в соответствии с положением поршня.

На гоночных автомобилях мы не загружаем двигатель на низких оборотах, поэтому вакуумная система отсутствует.В Winston Cup в большинстве автомобилей не используется центробежный подъем, поскольку он иногда может работать неправильно. Гонщики Street Stock часто сохраняют центробежный подъем на зажигании, потому что стартеры не могут повернуть двигатель. Но гонщики, которые могут использовать стартер с пониженной передачей, могут зафиксировать угол опережения зажигания за одну настройку и запустить двигатель без проблем. Распределители с центробежным опережением следует проверять на распределительной машине, чтобы убедиться, что они работают на полную скорость при 3000 об / мин (об / мин двигателя, а не об / мин распределителя).

Очень важно, когда вы строите свой двигатель или когда это делает ваш производитель двигателей, чтобы метки синхронизации гармонического балансира и указатель синхронизации были расположены правильно. Если поршень № 1 действительно находится в ВМТ, но указатель времени показывает 5 градусов кривошипа перед ВМТ, вы можете установить опережение зажигания в соответствии со спецификацией, установленной производителем двигателя, и привести двигатель в режим детонации или предварительного зажигания. Оба эти условия могут привести к отказу деталей.

Оба эти условия могут привести к отказу деталей.

Здесь, в Team Sabco, мы проверяем множество допусков при сборке двигателя, таких как осевой люфт кулачка и другие параметры.Чтобы узнать больше об этих проверках, просмотрите изображения и подписи, чтобы понять, почему и как мы выполняем эти шаги. Они имеют значение, поэтому мы их делаем.

Другой шаг, который мы предпримем, — это проверить синхронизацию двигателя, пока мы его строим. Для этого устанавливаем поршень № 1 в ВМТ с помощью упора поршня, устанавливаем гармонический балансир и указатель времени (если он съемный) и считываем время. Мы используем регулируемые указатели, но если у вас наварена штампованная крышка цепи привода ГРМ и индикатор, вы можете погнуть индикатор.Если он должен сильно сдвинуться, отшлифуйте его и снова приварите в соответствующем месте.

Это отнимает много времени, но правильное расположение всего объекта во время сборки двигателя устранит всю загадку, когда потребуется установить время позже.

Когда двигатель собран и работает, нам нравится проверять распределитель, чтобы убедиться, что каждый цилиндр имеет одинаковую величину угла опережения зажигания. Мы делаем это так, чтобы установить синхронизацию на 30 градусов вперед на цилиндре № 1, при этом двигатель должен работать на заранее определенных оборотах.Мы используем ремень ГРМ на наших двигателях и знаем, что ремень будет растягиваться на высоких оборотах, замедляя кулачок и, следовательно, зажигание, поэтому мы проверяем синхронизацию на относительно высоких оборотах, например, 5500 об / мин. Это может быть опасно и действительно необходимо только в том случае, если двигатель имеет ремень ГРМ. На двигателе с цепью ГРМ рекомендуется проверять ГРМ не выше 4000 об / мин.

Считайте каждый цилиндр для определения угла опережения зажигания при одинаковых оборотах. Запишите всю эту информацию на листе бумаги, так как вы в конечном итоге захотите отрегулировать каждый цилиндр на базовую линию 30 градусов, и вы забудете, какова была синхронизация каждого цилиндра, если это не записано. Вы будете удивлены, насколько сильно зависит время от цилиндра.

Вы будете удивлены, насколько сильно зависит время от цилиндра.

Для настройки двигателя необходимо, чтобы синхронизация была постоянной на протяжении всего порядка зажигания. Чтобы сделать это, необходимо разобраться в математике. Во-первых, вы должны понимать, что у демпфера 360 градусов отмечены как ноль градусов, и что при вращении мы отсчитываем от 360 градусов до нуля на балансировщике, а не вверх. Во-вторых, имейте в виду, что зажигание запускает 30 градусов до ВМТ через каждые 90 градусов на протяжении всего порядка зажигания.При вращении на 360 градусов это означает, что поршень достигает ВМТ при вращении кривошипа на ноль, 270, 180 и 90 градусов, как отмечено на гармоническом балансировщике. Если мы добавим опережение зажигания, мы увидим, что свеча зажигания загорается при повороте рукоятки на 30, 300, 210 и 120 градусов. Это все еще 30 градусов до ВМТ на каждом цилиндре, но нам нужно думать об этом в градусах поворота кривошипа, чтобы настроить угол опережения зажигания. Мы используем опережение зажигания на 30 градусов в качестве основы, потому что это сводит к минимуму сложность математики. Вот способ упростить это.Эти цилиндры будут иметь одну и ту же отметку на гармоническом балансировщике: цилиндры 1 и 6 будут использовать 30 градусов, 8 и 5 — 300 градусов, 4 и 7 — 210 градусов, а 3 и 2 — 120 градусов.

Мы используем опережение зажигания на 30 градусов в качестве основы, потому что это сводит к минимуму сложность математики. Вот способ упростить это.Эти цилиндры будут иметь одну и ту же отметку на гармоническом балансировщике: цилиндры 1 и 6 будут использовать 30 градусов, 8 и 5 — 300 градусов, 4 и 7 — 210 градусов, а 3 и 2 — 120 градусов.

Проверяя синхронизацию на каждом цилиндре, мы записываем, что на самом деле находится на каждом цилиндре. Затем мы возвращаемся и настраиваем хвостовики реактора на распределителе MSD с помощью нашего специального инструмента. Чтобы убедиться, что мы сгибаем правильный хвостовик реактора в правильном направлении, мы размещаем ротор на цилиндре № 1 и маркируем выступ реактора перед звукоснимателем.Таким образом, когда мы снимаем колпачок, чтобы отрегулировать цилиндр № 6, мы просто считаем четыре выступа от хвостовика реактора № 1.

Чтобы продвинуть зажигание на любом цилиндре, хвостовик изогнут в направлении вращения; чтобы замедлить это, хвостовик изгибается против направления вращения. На стандартном зажигании HEI вы не можете изменить время для каждого цилиндра. На дистрибьютора баллов можно подать точку так или иначе, но это намного сложнее, чем работать с MSD.

На стандартном зажигании HEI вы не можете изменить время для каждого цилиндра. На дистрибьютора баллов можно подать точку так или иначе, но это намного сложнее, чем работать с MSD.

Будьте очень консервативны, когда вы привыкнете к тому, что нужно для настройки этого.Вначале медленно работайте с одним цилиндром, пока не выясните, как добиться желаемого времени. Вы разовьете «чувство» этого с практикой. Лучший способ определить оптимальные сроки для двигателя — это действительно на стенде. Одним из способов минимизировать стоимость этой процедуры может быть регулировка угла опережения зажигания с двигателем в автомобиле или на стенде для обкатки. Затем, когда все цилиндры будут иметь одинаковую установку угла опережения зажигания, перейдите к динамометрическому стенде, чтобы определить оптимальную общую установку опережения зажигания.

В конце концов, после того, как вы выполнили все эти шаги, вы будете знать, что метка синхронизации расположена правильно на вашем двигателе, что зажигание одинаково во всем двигателе и что на самом деле это время, потому что это будет быть намного стабильнее на указателе. Лучше всего то, что у вас должно быть больше мощности для игры на трассе.

Лучше всего то, что у вас должно быть больше мощности для игры на трассе.

Так устанавливается угол опережения зажигания в наших двигателях. Мы используем самую яркую из доступных ламп хронометража — лампу хронометража French Grimes Winston Cup. Он сделан в Америке, может быть восстановлен и стоит менее 200 долларов.

Вот базовый набор кривых, показывающих, как угол опережения зажигания влияет на давление в камере сгорания. Кривая давления имеет решающее значение для получения максимальной мощности от каждого цикла сгорания. Кривая 1 показывает плавную глубокую кривую, а кривая 2 представляет собой слишком большое опережение момента зажигания, показывающее скачки давления, вероятно, вызванные неравномерным сгоранием, что может привести к поломке деталей.Кривая 3 представляет собой момент зажигания, который имеет слишком много запаздывания и является относительно плоским, что приводит к потере мощности. Идеальное время дает хорошую мощность.

Механическая работа, выполняемая на гоночном двигателе, может изменить межцентровое расстояние между кривошипом и распределительным валом. Чтобы убедиться, что наши ремни ГРМ имеют подходящую длину для применения, мы тестируем их на этом приспособлении. Если вы используете цепь привода ГРМ, их можно заказать с различными размерами между кулачком и кривошипом. Это важно, потому что слишком большой люфт в ремне или цепи приведет к значительному изменению синхронизации.

Торцевой люфт кулачка должен быть минимальным, поскольку движение кулачка вперед и назад во время работы двигателя изменяет способ зацепления шестерен между кулачком и распределителем, что изменяет общее время зажигания в двигателе. Проконсультируйтесь с изготовителем двигателя относительно рекомендуемого зазора осевого люфта.

Для настройки торцевого люфта кулачка торцевая пластина на двухсекционной крышке ременного привода Jesel устанавливается с различными прокладками. Если у вас есть цепь привода ГРМ с цельной крышкой, вы можете использовать кнопку кулачка, чтобы ограничить осевой люфт.

Если у вас есть цепь привода ГРМ с цельной крышкой, вы можете использовать кнопку кулачка, чтобы ограничить осевой люфт.

Мы создали инструмент для измерения длины распределителя, потому что, если шестерни распределителя располагаются слишком низко или высоко на кулачковых шестернях, шестерни могут изнашиваться нерегулярно, и время зажигания может меняться или может произойти сбой. Как только впускное отверстие находится на собранном двигателе, инструмент опускается в отверстие распределителя и скользящий локатор устанавливается на шток. Затем это расстояние измеряется относительно распределителя. На распределителе MSD хомут можно регулировать вверх или вниз по мере необходимости, а на распределителе заводского типа можно использовать прокладки, если распределитель должен быть расположен выше в блоке.Кроме того, с помощью стандартного масляного насоса с мокрым картером проверьте длину приводного штока масляного насоса, чтобы убедиться, что распределитель не давит прямо на шестерню масляного насоса.

Следует проверить осевой люфт распределительного вала, так как слишком большое его значение приведет к изменению момента зажигания. На наших распределителях MSD мы устанавливаем осевой люфт от 0,008 до 0,010 дюйма, используя различные прокладки между корпусом и бронзовую шестерню с диаметром на 0,006 дюйма больше, прикрепленную к концу вала, чтобы уменьшить зазор между распределителем и кулачковой шестерней. .

Мы установили синхронизацию на 30 градусов на цилиндре № 1 и записали синхронизацию на других цилиндрах. Например, на цилиндре № 8 синхронизация будет отображаться как 300 градусов на гармоническом балансире. Поскольку № 8 идет после № 1 в порядке зажигания, ВМТ для этого цилиндра будет 270, а зажигание сработает на 30 градусов до 270, что составляет 300 градусов. Часто синхронизация отклоняется на несколько градусов, поэтому после записи всех данных синхронизации для двигателя я возвращаюсь и настраиваю время с помощью этого инструмента, созданного Sabco. Мы настраиваем выступы на реакторе МСД, чтобы продвигать или замедлять определенные цилиндры. Регулируется с небольшими приращениями для каждого цилиндра, это может значительно улучшить производительность.

Мы настраиваем выступы на реакторе МСД, чтобы продвигать или замедлять определенные цилиндры. Регулируется с небольшими приращениями для каждого цилиндра, это может значительно улучшить производительность.

После того, как все допуски установлены на компонентах сетки, следующим шагом будет поиск указателя времени. Используйте стопор поршня на блоке и проверьте указатель для всех цилиндров. Мы устанавливаем время для каждого цилиндра и с этого момента начинаем сбор данных, чтобы знать, где все находится. Помните, ничего не предполагайте.

Использование балансировщика гармоник ATI или аналогичного с четко обозначенными степенями поворота кривошипа позволит проводить краткие измерения. MSD, Mr. Gasket и другие компании производят «синхронизирующие ленты», которые представляют собой всего лишь угол поворота ленты, которую вы прикрепляете к гармоническому балансировщику. Оба работают нормально, но все проверяйте!

ГРМ

- Переключить навигацию

- 1-480-966-3040

- 1-480-966-3040

- 0

- Войти

- Создать учетную запись

- Войти

- Создать учетную запись

- Блог VR

- Новости продукта

- Специальные предложения

- Клиентские автомобили

- Тюнинг и техника

- Project Cars

- Галерея

- Видео

- Специальные

- купоны

- Скидки

- Военные скидки

- Соответствие цены

- Сервисы

- Оптовые продажи

- Партнерская программа

- Финансирование

- Международные заказы

- Компания

- Связаться с нами

- О нас

- Наши гарантии

- Сервис и настройка

- Отзывы

- Занятость

- Условия и положения

- Доставка и возврат

- политика конфиденциальности

- *COVID-19*

- Блог VR

- Новости продукта

- Специальные предложения

- Клиентские автомобили

- Тюнинг и техника

- Project Cars

- Галерея

- Видео

Система синхронизации двигателя

В течение сорока лет после

первый полет

братьев Райт использовались самолеты

двигатель внутреннего сгорания

превратить

пропеллеры

чтобы генерировать

тяга. Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации.

с пропеллерами и двигателями внутреннего сгорания, как и ваш

автомобильный двигатель.

Мы обсудим основы

двигатель внутреннего сгорания с использованием

Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера.

Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы изучить и изучить

основы двигателей

и их

операция.

На этой странице мы представляем

компьютерный чертеж системы хронометража Райта

авиадвигатель братьев 1903 г.

Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации.

с пропеллерами и двигателями внутреннего сгорания, как и ваш

автомобильный двигатель.

Мы обсудим основы

двигатель внутреннего сгорания с использованием

Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера.

Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы изучить и изучить

основы двигателей

и их

операция.

На этой странице мы представляем

компьютерный чертеж системы хронометража Райта

авиадвигатель братьев 1903 г.

Механическое управление

На рисунке вверху показаны основные компоненты системы синхронизации .

на двигателе Wright 1903 года.

В любом двигателе внутреннего сгорания

топливо и кислород объединяются в

процесс горения

чтобы произвести силу, чтобы повернуть

коленчатый вал двигателя.

Чтобы произвести полезную работу, горение должно происходить

в конце

ход сжатия

двигателя

цикл. После

рабочий ход

выпускной клапан необходимо открыть, чтобы очистить цилиндр от отработанных

выхлопные газы.Работа системы хронометража состоит в том, чтобы вызывать различные операции

цикл двигателя должен происходить в правильной последовательности в нужное время.

После

рабочий ход

выпускной клапан необходимо открыть, чтобы очистить цилиндр от отработанных

выхлопные газы.Работа системы хронометража состоит в том, чтобы вызывать различные операции

цикл двигателя должен происходить в правильной последовательности в нужное время.

Система ГРМ состоит из нескольких механических компонентов. Главный ведущая звездочка прикреплена к коленчатому валу двигателя вне

картер

на передней части двигателя. Ведущая звездочка имеет шесть зубцов, которые входят в зацепление

отверстия на приводной цепи . Цепь проходит вокруг ведущей звездочки.

и большая звездочка распредвала .Расположение

в точности как цепь на велосипеде от педалей до заднего колеса.

Большая звездочка распредвала имеет двенадцать зубцов, поэтому два оборота

Коленвал производят один оборот клапана распредвала.

Это необходимое соотношение для

четырехтактный

двигатель, в котором поршень (прикрепленный к коленчатому валу) делает два прохода

через цилиндр во время каждого цикла. Чтобы сохранить

правильное натяжение цепи, есть небольшое регулируемое натяжение колесо на внешней стороне цепи.

Чтобы сохранить

правильное натяжение цепи, есть небольшое регулируемое натяжение колесо на внешней стороне цепи.

Цепь газораспределительного механизма поворачивает распределительный вал клапана , который расположен на низ двигателя. На рисунке вверху этой страницы и в этом компьютерная анимация, движок смотрим снизу.

К кулачковому валу клапана прикреплены четыре кулачка клапана . Кулачки вращаются вместе с валом, а Поверхность каждого кулачка опирается на коромысло выхлопной клапан каждого цилиндра. Из-за дизайна поверхности или кулачок, коромысло опускается, а клапан открывается, в определенные моменты времени и в определенные интервалы во время вращения вала.Это движение гарантирует, что клапан открывается только во время такта выпуска. цилиндра. Обратите внимание на анимацию, что четыре рычага-качалки двигаться в разное время. Это движение поддерживает Порядок работы цилиндров.

На распредвале клапана рядом с передней частью имеется небольшая шестерня. вала, справа на рисунке.

Эта шестерня входит в зацепление с другой шестерней на валу распределительного вала зажигания .

Вращение этих шестерен вала зажигания вызывает кулачок зажигания.

вал для вращения в противоположном направлении от кулачкового вала клапана, но

вращаются с одинаковой скоростью.На валу кулачка зажигания расположены четыре кулачки зажигания , которые включают пружинные выключатели

электрическая система. На анимации зажигание

кулачки и вал окрашены в зеленый цвет. Комбинация кулачков клапана и зажигания

кулачки гарантируют, что клапаны в двигателе открываются и закрываются в нужное время

цикл, и воспламенение происходит, когда клапаны закрыты и объем

цилиндра самый маленький.

вала, справа на рисунке.

Эта шестерня входит в зацепление с другой шестерней на валу распределительного вала зажигания .

Вращение этих шестерен вала зажигания вызывает кулачок зажигания.

вал для вращения в противоположном направлении от кулачкового вала клапана, но

вращаются с одинаковой скоростью.На валу кулачка зажигания расположены четыре кулачки зажигания , которые включают пружинные выключатели

электрическая система. На анимации зажигание

кулачки и вал окрашены в зеленый цвет. Комбинация кулачков клапана и зажигания

кулачки гарантируют, что клапаны в двигателе открываются и закрываются в нужное время

цикл, и воспламенение происходит, когда клапаны закрыты и объем

цилиндра самый маленький.

Как это работает?

Чтобы лучше понять действие кулачков, вот диаграмма, описывающая как работают камеры:

Кулачок — это металлический диск, для которого расстояние от центра вращения диска к краю меняется при перемещении по краевой поверхности. Кулачок вращается на валу, и поверхность кулачка движется по

объект называется последователем . (Для нашего двигателя коромысло

последователь). При повороте кулачка из положения 1 в положение 2 точка

на поверхности, которая касается последователя, меняется. Поскольку расстояние

от центра вращения меняется между точками на поверхности кулачка,

последователь движется.

В зависимости от того, как настроен ведомый, ведомый может вращаться или

переводить или закрывать переключатель, или выполнять различные задачи.Кулачок

в конечном итоге возвращается в положение 1, и задача повторяется. Поскольку фактическое сгорание занимает ограниченное время, поджигание

система зажигания обычно не происходит точно в верхней части поршня

движение. Чтобы можно было варьировать, есть небольшая ручка на ножке

двигатель, который соединяется с шестерней вала зажигания. Перемещение этой ручки вызывает

шестерню слегка сдвинуть на валу так, чтобы кулачок включал переключатель в

немного другое время относительно перемещения клапанов (и поршня).

Кулачок вращается на валу, и поверхность кулачка движется по

объект называется последователем . (Для нашего двигателя коромысло

последователь). При повороте кулачка из положения 1 в положение 2 точка

на поверхности, которая касается последователя, меняется. Поскольку расстояние

от центра вращения меняется между точками на поверхности кулачка,

последователь движется.

В зависимости от того, как настроен ведомый, ведомый может вращаться или

переводить или закрывать переключатель, или выполнять различные задачи.Кулачок

в конечном итоге возвращается в положение 1, и задача повторяется. Поскольку фактическое сгорание занимает ограниченное время, поджигание

система зажигания обычно не происходит точно в верхней части поршня

движение. Чтобы можно было варьировать, есть небольшая ручка на ножке

двигатель, который соединяется с шестерней вала зажигания. Перемещение этой ручки вызывает

шестерню слегка сдвинуть на валу так, чтобы кулачок включал переключатель в

немного другое время относительно перемещения клапанов (и поршня). Это называется опережение зажигания и используется даже на современных

автомобильные двигатели. Для самолета Райта аванс был установлен раньше

полет и не мог быть изменен пилотом в полете.

Это называется опережение зажигания и используется даже на современных

автомобильные двигатели. Для самолета Райта аванс был установлен раньше

полет и не мог быть изменен пилотом в полете. Деятельность:

Экскурсии с гидом

Навигация ..

- Руководство для начинающих Домашняя страница

Как увеличить время зажигания для значительного прироста производительности

Если моторный отсек не обтянут пластиком, велика вероятность, что вы сможете изменить угол опережения зажигания, чтобы повысить производительность двигателя.Это бесплатно и довольно просто. Вот как …

Увеличение угла опережения зажигания — это бесплатный и простой мод, который можно сделать за считанные минуты. Прежде, чем мы перейдем к , как сделать мод, давайте быстро обсудим , что на самом деле означает опережение вашего тайминга …

Прежде, чем мы перейдем к , как сделать мод, давайте быстро обсудим , что на самом деле означает опережение вашего тайминга …

Что это?

Увеличение угла опережения зажигания на означает, что свеча зажигания зажигает топливовоздушную смесь в цилиндре раньше (измеряется в градусах до верхней мертвой точки), чем это происходит на заводе.Это дает двигателю более высокую производительность, потому что он заставляет поршень в цилиндре опускаться сильнее (потому что искра зажигается раньше) после того, как он достигает верхней мертвой точки (ВМТ).

Верхняя мертвая точка (ВМТ) — это точка, в которой поршень находится в самой верхней части цилиндра. Задержка момента зажигания означает, что у искры меньше времени для возбуждения до верхней мертвой точки (ВМТ), и поэтому сила, с которой поршень возвращается в исходное положение после достижения ВМТ, уменьшается. Это означает, что вы потеряете производительность, и этого никто не хочет (кроме копов).

Это означает, что вы потеряете производительность, и этого никто не хочет (кроме копов).

Как изменить угол опережения зажигания?

Mazda MX-5 — одна из самых простых машин для увеличения угла опережения зажигания, поэтому мы будем использовать ее в качестве руководства.Вам понадобятся пара гаечных ключей, немного проволоки, отвертка и, что немаловажно, индуктивный индикатор времени.

Общее эмпирическое правило заключается в том, что вы можете увеличить угол опережения зажигания для большинства автомобилей с крышкой распределителя зажигания, включая старые Honda и VW.

Первый шаг в увеличении угла опережения зажигания — это нырнуть под капот и найти диагностический блок.Для этих шагов я буду использовать изображения из очень полезного руководства, загруженного на MX-5 Nutz.

После того, как диагностический блок был обнаружен, откройте его и соедините контакты TEN и заземления (GND) с помощью куска провода (это переводит компьютер в режим диагностики, трюк, который, по сути, заставляет автомобиль учиться).

Следующий шаг — найти винт регулировки холостого хода (как указано выше) и снизить скорость холостого хода до 850 об / мин. После этого шага вам необходимо подключить индуктивную лампу таймера — один разъем идет к проводу № 1 HT, а другой — к источнику питания.Если ваша батарея находится в багажнике, как в MX-5, то крепление к задней части генератора переменного тока является хорошей заменой для питания. Наконец, подключите заземляющий провод к металлическому кронштейну на двигателе.

Затем вам нужно найти датчик угла поворота кулачка (CAS), который удерживается на месте с помощью болта (в данном случае 12 мм). Ослабьте болт не более, чем на один оборот, чтобы обеспечить его свободное движение при использовании индикатора времени.

Ослабьте болт не более, чем на один оборот, чтобы обеспечить его свободное движение при использовании индикатора времени.

Теперь, когда вы включаете автомобиль, найдите шкив кривошипа (он же гармонический балансир), который находится рядом с кронштейном с нужными вам метками синхронизации. На изображении MX-5 ниже самая длинная линия временной метки соответствует заводской настройке.

Шкив коленчатого вала находится рядом с кронштейном с метками синхронизации, которые вам понадобятся в ближайшее время… Посветите индикатором синхронизации на кронштейн с метками синхронизации и очень осторожно поверните датчик угла поворота кулачка (CAS), пока не достигнете желаемого угла (в данном случае две метки влево, что означает, что вы достигли 14 градусов).

Все, что вам нужно сделать, это снова затянуть болт датчика угла поворота распредвала и убедиться, что угол по-прежнему составляет 14 градусов. Тогда все готово!

Не забудьте провести исследование перед изменением угла опережения зажигания вашего автомобиля, включая определение местоположения датчика угла распредвала, шкива коленчатого вала, меток времени и диагностического блока.Убедитесь, что вы также знаете, в какой степени вы можете изменить угол опережения зажигания. Слишком сильно измените зажигание, и ваш двигатель может получить стук, который нарушит сгорание и может поджечь ваш двигатель!

Взгляните на это подробное руководство по MX-5 Nutz для получения дополнительной информации.

.