Инжекторный бензиновый двигатель

Инжекторным называют двигатель, оснащенный системой распределенного впрыска с электронным управлением

Двигатель

Инжекторный двигатель – это основной тип двигателя внутреннего сгорания, который используется в современных автомобилях.

По способу подачи топливной смеси все бензиновые двигатели делятся на карбюраторные и инжекторные. В карбюраторных моторах для подачи топлива и образования смеси происходит в механическом приспособлении под названием карбюратор, а в инжекторных двигателях смесь образуется непосредственно в приемном коллекторе, куда топливо впрыскивается при помощи электронно-управляемых форсунок.

История применения инжектора на бензиновых двигателях

Первую механическую систему впрыска, прообраз современного инжекторного двигателя, разработала фирма BOSCH. Система была установлена на серийном автомобиле Mercedes Benz 300SL в 1954 году. Изменения в системе подачи топлива не были кардинальными — вместо карбюратора использовался механизм дозирования с одной форсункой, который имел электронное управление. Позже такую конструкцию назовут «моновпрыск». Дозировка подачи происходила более точно по объему, но не в каждый цилиндр отдельно, а централизованно, как в карбюраторе.

Изменения в системе подачи топлива не были кардинальными — вместо карбюратора использовался механизм дозирования с одной форсункой, который имел электронное управление. Позже такую конструкцию назовут «моновпрыск». Дозировка подачи происходила более точно по объему, но не в каждый цилиндр отдельно, а централизованно, как в карбюраторе.

Одну из первых систем электронного распределенного впрыска под названием Electrojector разработала американская фирма Bendix Corporation в 1957 году

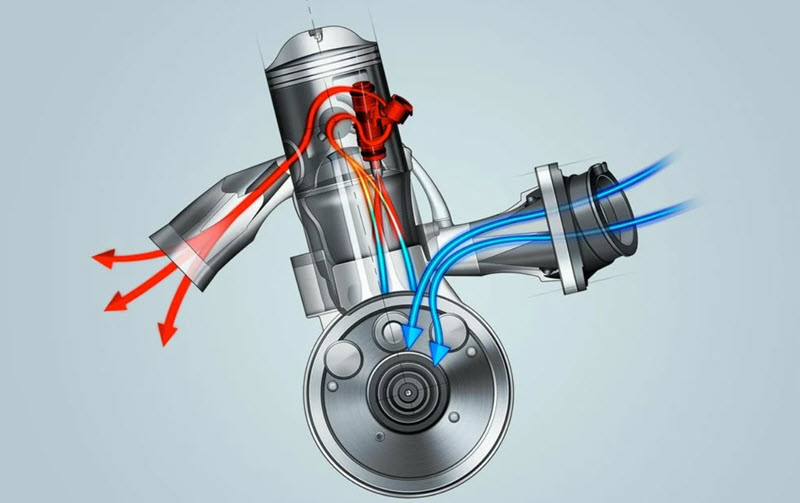

После изобретения распределенного впрыска подача топлива к каждому цилиндру стала производится индивидуально. В этой системе впрыска образование топливной смеси происходит в непосредственной близости от впускных клапанов каждого цилиндра. Топливо поступает к форсункам по трубопроводу и распыляется ими в коллектор. Работа каждой форсунки регулируется. За счет этого контроль дозировки топлива и впрыска в каждый цилиндр удалось поднять на новый уровень.

Но конструкторы не остановились на этом и разработали систему с непосредственным впрыском топлива. Первый подобный серийный двигатель впервые продемонстрировал концерн Mitsubishi в 1996 году. В нем воздух подводится к границе камеры сгорания и впускного клапана, и только в самом цилиндре он встречается со струей бензина.

Первый подобный серийный двигатель впервые продемонстрировал концерн Mitsubishi в 1996 году. В нем воздух подводится к границе камеры сгорания и впускного клапана, и только в самом цилиндре он встречается со струей бензина.

Устройство и принцип работы инжекторных двигателей

Мощность двигателя зависит от объема смеси воздуха и бензина, в единицу времени поступающего в камеру сгорания. Необходимость замены карбюратора на более совершенное устройство возникла из-за того, что в механическом устройстве (в данном случае, в карбюраторе) не удается реализовать достаточно быстрый отклик на изменение нагрузки на двигатель.

В Японии электронно-управляемый распределенный впрыск для серийного автомобиля предложила компания Toyota. Это была опция для модели Celica 1974 года

В инжекторной системе подача топлива производится впрыском во впускной коллектор с помощью форсунок. Эта система подачи топливо-воздушной смеси сложнее, но гибче и оперативнее карбюратора.

Схема работы системы впрыска инжекторного бензинового двигателя включает в себя сбор информации, ее обработку и подачу электронного сигнала на исполнительные устройства, в данном случае, на форсунки.

Механическая составляющая этой системы состоит из бензонасоса, перепускного клапана топливной магистрали (регулятора давления), устройства для поддержки холостого хода двигателя, и форсунок.

Форсунки бывают механическими и с электрическим приводом. В качестве привода используется электромагнит или пьезоэлемент.

ФорсункаБензин распыляется форсункой под давлением через очень маленькое отверстие. С одной стороны, это позволяет добиться высокой точности дозировки и отличного распыла, с другой, качество топлива для инжекторных двигателей имеет огромное значение. Забитое отверстие не сможет хорошо распылять топливо, а значит, и оптимальной горючей смеси не получится.

Ассоциация NASCAR запретила использование карбюраторов на гоночных автомобилях одноименной лиги только в 2012 году

Электронно-управляемая форсунка выполняет команды компьютера и подает необходимое количество топлива в изменяемые в соответствии с текущей нагрузкой, точно рассчитанные промежутки времени.

Роль компьютерного управления в работе системы впрыска

Самой сложной составляющей инжекторных бензиновых двигателей является электронный блок управления. В его схему входят ПЗУ — постоянное запоминающее устройство, ОЗУ — оперативное запоминающее устройство и микропроцессор. Он обрабатывает поступающие от датчиков электронные сигналы, анализирует информацию и сравнивает с данными, хранящимися в памяти компьютера. Встроенная программа учитывает особенности разнообразных режимов работы двигателя и внешние условия, в которых ему приходится работать. Если в информации обнаруживаются расхождения, компьютер выдает команды исполнительным механизмам для коррекции.

Применение распределенного впрыска сделало возможным появление системы отключения части цилиндров двигателей большого объема

Датчики, собирающие информацию о работе двигателя, действуют совместно с ЭБУ. Они расположены на разных узлах, входящих в конструкцию двигателя. Среди стандартных приборов сбора информации: датчик массового расхода воздуха; датчик положения дроссельной заслонки; датчик детонации; датчик температуры охлаждающей жидкости; датчик положения коленчатого вала и другие. На 16-клапанных двигателях дополнительно устанавливается датчик фаз.

Процесс работы инжекторной системы впрыска выглядит следующим образом: датчик расхода воздуха измеряет поступающую в двигатель массу газа и передает данные компьютеру. На основе этой информации и с учетом других текущих параметров — температуры воздуха и самого двигателя, скорости вращения коленчатого вала, степени и скорости открытия дроссельной заслонки — компьютер рассчитывает оптимальное количество топлива на данный объем воздуха и подает электрический импульс необходимой продолжительности на форсунки. Принимая этот импульс, они открываются и под давлением впрыскивают топливо во впускной коллектор.

Принимая этот импульс, они открываются и под давлением впрыскивают топливо во впускной коллектор.

Достоинства и недостатки инжекторных двигателей

Главное преимущество инжекторных бензиновых двигателей — экономичность. Она составляет 10-20% в сравнении с карбюраторными двигателями. Кроме того, в случае применения инжектора удается получить с того же рабочего объема двигателя большую мощность. Также, бесспорным преимуществом таких двигателей является меньшее содержание вредных веществ в выхлопных газах.

Минусом можно считать то, что в случае появления неисправности в системе инжекторного впрыска, диагностику и ремонт могут производить лишь квалифицированные специалисты. Сложность подобного профессионального обслуживания и является основным недостатком инжекторных бензиновых силовых установок.

принцип работы, плюсы и минусы

Содержание

- 1 История

- 2 Устройство

- 3 Принцип работы

- 4 Режимы работы

- 5 Преимущества и недостатки

- 6 Типы инжекторной системы

Современный автомобильный мир ушел на несколько шагов вперед. И это не удивительно, ведь только так можно оставаться на плаву и получать хорошую прибыль. Особенно это касается силовых установок, которые устанавливаются на автомобили. Вы наверняка слышали такое словосочетание, как инжекторный двигатель. По сути, это всем известный карбюратор, только немного видоизмененный.

И это не удивительно, ведь только так можно оставаться на плаву и получать хорошую прибыль. Особенно это касается силовых установок, которые устанавливаются на автомобили. Вы наверняка слышали такое словосочетание, как инжекторный двигатель. По сути, это всем известный карбюратор, только немного видоизмененный.

В нем также происходит процесс сгорания топлива и выделение мощности. Единственное отличие инжектора заключается в новой инжекторной системе подачи топливовоздушной смеси.

История

Многие знают, что первая система по образованию топливовоздушной смеси называлась карбюратор.

Она позволяет подавать топливо непосредственно в каждый цилиндр автомобиля и приводить его в движение. Что касается расположения, то изначально карбюратор устанавливался перед впускным коллектором и готовил качественную смесь.

С некоторым временем потребности современных водителей и конструкторов возросли в несколько раз. Из-за этого система не могла выдавать того желаемого результата, который хотели видеть все.

В результате этого конструкторы придумали совершенно новую систему, которая немного походила на дизельный двигатель, но имела стандартные свечи зажигания. Все это произошло в начале 40-х годов, именно в это время были сконструированы первые инжекторные двигатели.

Данный скачок позволил получить желаемый результат по мощности, но немного не подходил под экологическую безопасность. В результате, разработки пришлось на время прекратить до начала 70-х годов. Именно в это время американские конструкторы решили возродить подачу топлива непосредственно в цилиндры двигателя и сделать более усовершенствованную систему.

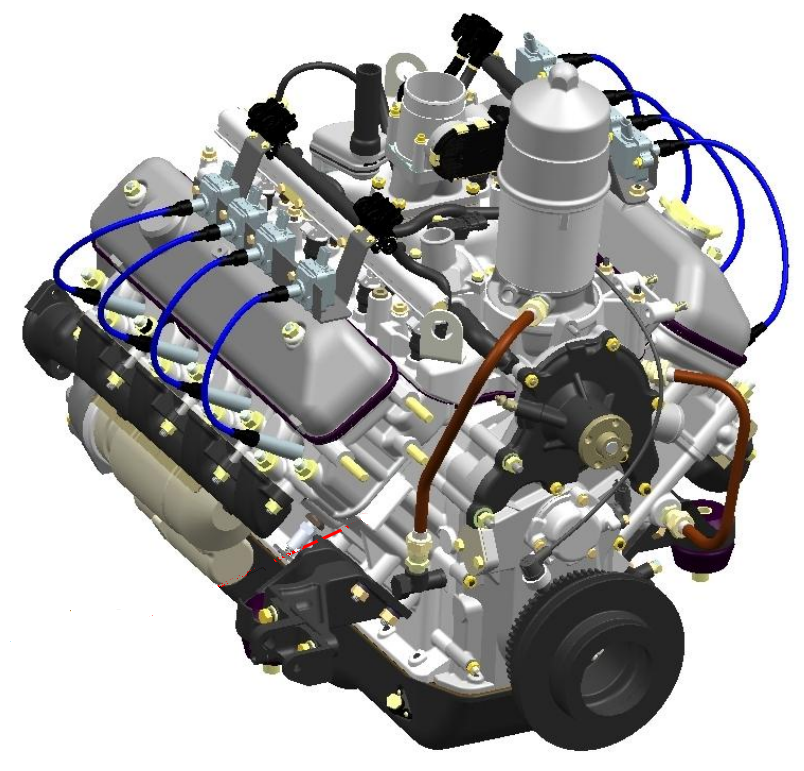

Устройство

В современных инжекторных двигателях топливо подается не самотеком, а при помощи небольшой системы, под названием форсунка.

Ее работа основана на считывании всевозможных датчиков, которые располагаются в двигателе. Благодаря этому топливовоздушная смесь дозируется небольшими порциями и подается именно в тот момент, когда это необходимо.

Благодаря этому топливовоздушная смесь дозируется небольшими порциями и подается именно в тот момент, когда это необходимо.

Что касается самого управления, то все держится на простом блоке управления, так называемом компьютере. Именно он и раздает небольшие команды каждой форсунке.

Инжекторная система имеет следующие компоненты:

- Топливная форсунка;

- Топливная рампа;

- Насос;

- Сам блок управления;

- И небольшая система датчиков.

Подробнее о каждом компоненте:

- Топливная форсунка является основным компонентом, который и называют инжектором. Она позволяет своевременно подавать топливо и распылять его непосредственно в каждый цилиндр. В основе форсунки лежит простой корпус и электромагнитный клапан, который и осуществляет процесс открытия и закрытия форсунки. Что касается самого распыления, то оно происходит через специальное отверстие, управляемое клапаном.

- Топливную рампу можно найти в любом современном инжекторном двигателе.

Ее главное предназначение состоит в подводе топлива ко всем форсункам. Если говорить просто, то она соединяет все форсунки в единое целое.

Ее главное предназначение состоит в подводе топлива ко всем форсункам. Если говорить просто, то она соединяет все форсунки в единое целое. - Что касается топливного насоса, то он просто подает топливовоздушную смесь под давлением, сравнимую с давлением в несколько атмосфер. Без него бы топливо подавалось просто самотеком, как и в карбюраторном двигателе.

- Мозгом системы является блок управления, который и отдает команды всем форсункам. По сути, это небольшой микроконтроллер, соединенный с большим количеством датчиков, форсунками, топливным насосом, системой зажигания, регулятором холостого хода и другими системами. Его главная задача состоит в сборе всей информации по состоянию двигателя и распределении топлива.

- Датчики отвечают за измерение основных параметров силовой установки в реальном времени. В основном это расход воздуха, расположение коленвала, образование детонации в цилиндрах, температура, скорость транспортного средства и другое. Также можно встретить датчики, которые определяют включен ли кондиционер, ровная ли дорога и как располагается распределительный вал.

Принцип работы

- В силовом агрегате топливная смесь подготавливается вне камеры сгорания при помощи специального устройства. В результате движения поршня вниз определенное количество топлива всасывается в камеру сгорания.

- Далее идет основной процесс, так называемый рабочий ход. В это время происходит сжимание топлива и поджигание при помощи искры.

- В итоге все топливо сгорает и выделяется огромное количество тепла, которое идет на мощность инжекторного двигателя.

- В конце такта поршень движется вверх и открывается выпускной клапан, который и выводит отработавшие газы. Далее приоткрывается впускной клапан, и новая порция топлива поступает в цилиндр.

Данный процесс происходит в течение долгого времени, пока двигатель работает. Специалисты называют такой газообмен четырехтактным. То есть все это происходит за четыре такта:

- Впуск;

- Сжатие;

- Сгорание;

- Выпуск.

Чтобы совершить один такой цикл требуется два оборота коленвала. Чтобы потери мощности были минимальны, конструкторы придумали многоцилиндровые системы. Они позволяют выдавать огромное количество тепла и мощности.

Чтобы потери мощности были минимальны, конструкторы придумали многоцилиндровые системы. Они позволяют выдавать огромное количество тепла и мощности.

В современном мире большую популярность получил четырехтактный инжекторный двигатель, что неудивительно. Дело в том, что он отличается не только техническими характеристиками, но и самими габаритами. В основе данной системы лежит порядок работы цилиндров.

Режимы работы

Сейчас можно встретить восемь режимов работы силового агрегата:

- При холодном пуске топливная смесь очень сильно обедняется. Это случается из-за того, что топливо очень плохо смешивается с воздухом. В результате не происходит того испарения, которое нужно. Такой способ работы двигателя очень сильно вредит деталям. То есть большое количество топлива оседает на стенках цилиндра и выпускных труб;

- Если вы заводите авто при низкой температуре, то на начальном этапе требуется очень обогащенная смесь. Для этого нужно подавать большее количество топлива, пока температура в камере сгорания не повысится до нужного значения;

- После пуска идет процесс прогрева инжекторного двигателя.

Вы знаете, что во время пуска в мороз смесь очень бедная, образуется некая топливная пленка в выпускной трубе. Она исчезает только после достижения очень высокой температуры. В связи с этим топливную смесь нужно очень сильно обогащать;

Вы знаете, что во время пуска в мороз смесь очень бедная, образуется некая топливная пленка в выпускной трубе. Она исчезает только после достижения очень высокой температуры. В связи с этим топливную смесь нужно очень сильно обогащать; - При частичной нагрузке необходимо поддерживать определенный состав топливовоздушной смеси. Если двигатель инжекторный не оснащен нейтрализатором, то обогащенность должна быть в пределах 1,05 – 1,2;

- При полной нагрузке дроссельная заслонка полностью открыта. Поступает большое количество воздуха, что очень хорошо. В этом режиме достигается максимальная мощность и крутящий момент;

- Во время ускорения заслона то открывается, то закрывается. В результате этого смесь кратковременно обедняется и происходит ограничение подачи топлива. Для предотвращения такого явления обогащение должно быть меньше 1;

- В холостом режиме происходит замедление, автомобиль двигается по инерции. В этом случае подача топлива полностью перекрывается;

- Если происходит увеличение высоты, то плотность воздуха уменьшается.

Из этого следует, что двигаться в горах очень сложно, топливная смесь будет очень обогащена. Это может привести к трудному пуску силового агрегата и увеличению расхода топлива.

Из этого следует, что двигаться в горах очень сложно, топливная смесь будет очень обогащена. Это может привести к трудному пуску силового агрегата и увеличению расхода топлива.

Преимущества и недостатки

Инжектор получил огромную популярность в современном мире. Это обусловлено следующими плюсами:

- Режим работы меняется автоматически, без использования человеческого фактора;

- Полностью отсутствует необходимость в ручной настройке;

- Двигатель очень экономичный;

- Полностью соответствует всем экологическим нормам;

- Очень легко запускать в любую погоду, нет потери мощности.

Кончено, без недостатков никуда. О них тоже стоит рассказать:

- Довольно высокая стоимость и обслуживание;

- Многие детали непригодны к ремонту. То есть их придется полностью выкидывать и менять на новые;

- Производить ремонт и обслуживание в домашних условиях практически невозможно. Для этого требуется специальное оборудование и опыт;

- Двигатель очень зависим от напряжения сети.

Типы инжекторной системы

Сейчас можно встретить три типа:

- Одноточечный впрыск;

- Многоточечный впрыск;

- Непосредственный впрыск.

Первый является самым простым и очень распространённым. Он не очень сильно начинен электроникой, что приводит к меньшему эффекту. Большим недостатком такой системы является то, что некая часть топлива теряется во время впрыска. То есть топливная смесь подается через форсунку во впускной коллектор, где происходит распределение по цилиндрам.

Следом идет многоточечный впрыск, который позволяет подавать топливо индивидуально в каждый цилиндр. Благодаря этому у вас не будет возникать вопрос: нужно ли прогревать инжекторный двигатель. Что касается самого распределения, то он мощнее и экономичнее. По многочисленным тестам можно увидеть, что мощность увеличивается на 7 процентов. К основным преимуществам можно отнести автоматическую настройку подачи топлива и впрыскивание вблизи клапана.

Непосредственный впрыск используется во многих современных автомобилях. Его особенность состоит в том, что подача топлива происходит непосредственно в каждый цилиндр. Ни одной капли смеси не будет расходоваться впустую. Если у вас возникает вопрос надо ли прогревать двигатель, то ответ очень простой. Это зависит от самого производителя и его рекомендаций. Некоторые рекомендуют прогревать силовой агрегат не очень долго, чтобы не навредить всем деталям. Каждый должен сам ответить на вопрос, надо ли ему прогревать двигатель, изучив рекомендации к своему авто.

Его особенность состоит в том, что подача топлива происходит непосредственно в каждый цилиндр. Ни одной капли смеси не будет расходоваться впустую. Если у вас возникает вопрос надо ли прогревать двигатель, то ответ очень простой. Это зависит от самого производителя и его рекомендаций. Некоторые рекомендуют прогревать силовой агрегат не очень долго, чтобы не навредить всем деталям. Каждый должен сам ответить на вопрос, надо ли ему прогревать двигатель, изучив рекомендации к своему авто.

Автор статьи:

Николаев Сергей

Автомеханик

Читать автора

Оценка статьи:

↑ 1 ↓

Поделиться с друзьями:

Впрыск топлива | инженерные технологии

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Обзор недели

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — лучший ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Спасение Земли

Британника представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полёта на Луну до управления космосом — мы исследуем широкий спектр тем, которые подпитывают наше любопытство к космосу!

Содержание

- Введение

Краткие факты

- Связанный контент

Fleet 101: Сравнение прямого и портового впрыска в двигателях – техническое обслуживание

Совершенно новые 6,6-литровые газовые двигатели для Chevrolet Silverado HD оснащены технологией прямого впрыска.

Фото: General Motors

Двигатели грузовиков немного изменились с тех пор, как первые автомобили появились на дорогах, но основная предпосылка для бензиновых двигателей остается той же: вам нужно топливо, кислород и искра, чтобы заставить его работать. На базовом уровне топливо доставляется путем впрыскивания его в камеру сгорания двигателя посредством расчетного выброса мелкодисперсной струи.

Первоначально способ смешивания топлива с воздухом заключался в использовании карбюратора, запатентованного в 1872 году. С учетом обновленных потребностей в каталитических нейтрализаторах карбюраторы перестали быть эффективными. Сегодня мы используем впрыск топлива, и есть два основных способа сделать эту смесь в двигателе внутреннего сгорания – непосредственный впрыск или впрыск через порт.

Но впрыск через порт лучше прямого впрыска? И каковы преимущества прямого впрыска перед впрыском через порт?

Во-первых, мы начнем с основ: что такое непосредственный впрыск?

Двигатели с непосредственным впрыском использовались в истребителях во время Второй мировой войны уже довольно давно. Это способ подачи топлива, при котором топливо впрыскивается непосредственно в камеру сгорания.

Это способ подачи топлива, при котором топливо впрыскивается непосредственно в камеру сгорания.

«В двигателе с непосредственным впрыском топливо распыляется за счет экстремального давления, используемого для его впрыска — до 2200 фунтов на квадратный дюйм (psi) на совершенно новых 6,6-литровых бензиновых двигателях V-8, предлагаемых на Chevrolet Silverado 2020 года. HD», — пояснил Майк Коциба, помощник главного инженера по двигателям Small Block в General Motors.

Распределительный впрыск топлива используется с 1980-х годов и означает, что топливо подается в двигатель непосредственно во впускной коллектор или головку блока цилиндров. Топливо распыляется на клапан, который затем использует тепло от клапана для дальнейшего распыления топлива.

«Обе системы направлены на распыление топлива для более эффективного сгорания топлива. Разница заключается в том, как они распыляют топливо: прямой впрыск использует очень высокое давление и распыляется непосредственно в область свечи зажигания для воспламенения. Впрыск топлива через порт использует тепло от клапанов для распыления топлива перед попаданием в цилиндр, когда клапан открывается», — сказал Коциба.

Впрыск топлива через порт использует тепло от клапанов для распыления топлива перед попаданием в цилиндр, когда клапан открывается», — сказал Коциба.

Наиболее значительным преимуществом прямого впрыска является впрыск более холодной воздушно-газовой смеси в цилиндр. Это снижение тепла имеет два преимущества.

«Во-первых, он обеспечивает более высокую степень сжатия, что обеспечивает более высокую производительность и эффективность. Во-вторых, он обеспечивает лучшую работу двигателя при холодном пуске, что особенно важно в холодном северном климате», — отметил Коциба.

Самым большим преимуществом системы впрыска топлива во впускной коллектор является естественная очистка клапанов при каждом распылении топлива.

«Для двигателей с непосредственным впрыском мы разработали сложные системы для предотвращения образования нагара на клапанах, включая систему принудительной вентиляции картера, которая помогает предотвратить отложение масла на клапанах», — добавил он.

Ее главное предназначение состоит в подводе топлива ко всем форсункам. Если говорить просто, то она соединяет все форсунки в единое целое.

Ее главное предназначение состоит в подводе топлива ко всем форсункам. Если говорить просто, то она соединяет все форсунки в единое целое.

Вы знаете, что во время пуска в мороз смесь очень бедная, образуется некая топливная пленка в выпускной трубе. Она исчезает только после достижения очень высокой температуры. В связи с этим топливную смесь нужно очень сильно обогащать;

Вы знаете, что во время пуска в мороз смесь очень бедная, образуется некая топливная пленка в выпускной трубе. Она исчезает только после достижения очень высокой температуры. В связи с этим топливную смесь нужно очень сильно обогащать; Из этого следует, что двигаться в горах очень сложно, топливная смесь будет очень обогащена. Это может привести к трудному пуску силового агрегата и увеличению расхода топлива.

Из этого следует, что двигаться в горах очень сложно, топливная смесь будет очень обогащена. Это может привести к трудному пуску силового агрегата и увеличению расхода топлива.