устройство, особенности конструкции и эксплуатации

Вкладыш подшипника скольжения

26 ноября 2019

Подшипники выступают в качестве опор валов и осей и воспринимают все прикладываемые к ним нагрузки. В зависимости от типа трения выделяют подшипники скольжения и качения. Подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Вкладыш – основной элемент подшипника, его задача – обеспечить наименьшее трение между взаимно перемещающимися в механизме деталями.

К достоинствам подшипников скольжения относятся следующие особенности:

- относительная простота конструкции и низкая стоимость изготовления

- надёжность и большой ресурс работы в высокоскоростных приводах

- высокая демпфирующая способность масляного слоя между вкладышем и валом

- устойчивость к большим динамическим нагрузкам

- практически бесшумная работа во всех диапазонах скорости

Перечисленные плюсы выделяют рассматриваемые изделия от подшипников скольжения, которые менее долговечны, более шумны и могут не справиться с высокими нагрузками.

Изготовление вкладышей подшипников скольжения

Компания «Компрессорные технологии» изготавливает вкладыши подшипников скольжения на заказ по чертежам или образцам. Такие устройства востребованы в валах машин с высокими вибрационными или ударными нагрузками. Мы предлагаем продукцию, способную оптимальным образом решить вашу задачу при использовании различных машин:

- в валах с большим диаметром или высокой скоростью вращения

- в коленчатых валах с разъёмными подшипниками

- в устройствах, к которым выдвигаются требования высокой точности или равномерности вращения

- при работе в агрессивной среде

Материал вкладышей подшипников скольжения

При изготовлении подшипников скольжения материал вкладыша должен соответствовать следующим требованиям:

- Высокая износостойкость и ресурс работы.

- Сопротивляемость заеданию в периоды пуска, разгона и торможения.

- Низкий коэффициент трения.

- Высокая теплопроводность и низкий коэффициент теплового расширения.

- Достаточное сопротивление усталости материала.

В процессе работы изнашиваться должны именно вкладыши подшипника, иначе износу будут подвержены цапфы вала, замена которого несравнимо дороже. Поэтому цапфы валов изготавливаются закалёнными и упрочнёнными. Для их сохранности важно правильно подобрать вкладыш подшипник скольжения.

Существует три основных типа вкладышей подшипников скольжения: металлические, металлокерамические и неметаллические.

Металлические вкладыши изготавливают из бронзы, антифрикционных чугунов, баббитов (сплавов на основе олова или свинца), алюминиевых и цинковых сплавов.

Металлокерамические вкладыши производит посредством прессования и последующего спекания порошков железа или меди с добавлением олова, свинца или графита. Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Неметаллические вкладыши производят из антифрикционных пластмасс, древеснослоистых пластиков или специальной резины. Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п.

Обратитесь к специалистам нашей компании, и мы изготовим для вас вкладыши подшипника скольжения с доставкой в любую точку России.

Технология изготовления вкладышей

Вкладыши ДЗВ – надежность, долговечность, прочность

Вкладыш подшипника скольжения является критической деталью двигателя внутреннего сгорания т.е. функционирование двигателя напрямую связано с качеством вкладыша, а отказ в его работе неминуемо приводит к аварийной остановке и дорогостоящему ремонту.

Чаще всего преждевременный выход из строя подшипников скольжения связан с особенностями материалов, из которых он изготовлен. Вкладыши, произведенные разными компаниями-изготовителями, могут внешне выглядеть одинаковыми и иметь размеры, соответствующие чертежу. Однако уровень надежности их работы в двигателе в значительной мере зависит от типа и параметров микроструктуры материалов, из которых они изготовлены.

С середины 70-х годов прошлого века, т.е. в течение почти сорока лет Димитровградский завод производит вкладыши подшипников скольжения для тяжелонагруженных двигателей внутреннего сгорания.

За это время за продукцией завода закрепилась прочная репутация высокого качества и надежности. Такой результат стал возможен только благодаря сочетанию совершенной сиcтемы обеспечения качества с высоким технологическим уровнем производства.

Триметаллические вкладыши ДЗВ производятся по технологии, используемой только ведущими мировыми производителями подшипников скольжения. Ни один другой завод на территории СНГ не обладает подобной технологией.

Ни один другой завод на территории СНГ не обладает подобной технологией.

В чем же преимущество технологии ДЗВ перед другими известными технологиями?

Прежде всего в процессах производства материалов, формирующих триметаллическую структуры вкладыша.

Для того, чтобы разобраться в этих преимуществах, необходимо понять, каковы основные характеристики материала вкладыша, необходимые для его надежной работы.1.Характеристики материалов подшипников скольжения

Преимущества и недостатки различных подшипниковых материалов проявляются в их влиянии на основные эксплуатационные свойства вкладышей:

- Усталостная прочность — максимальная величина циклической нагрузки, при которой вкладыш может работать неограниченное время без образования трещин усталостного разрушения.

В двигателях внутреннего сгорания энергия горящего топлива превращается в возвратно-поступательное движение поршня, который посредством шатуна вращает коленчатый вал. Работа двигателя происходит циклически: впуск-сжатие-рабочий ход-выпуск. За один цикл (два полных оборота вала ) давление в цилиндре повышается до пикового значения в начальный период рабочего хода и затем падает до уровня, близкого к атмосферному при выпуске.

Работа двигателя происходит циклически: впуск-сжатие-рабочий ход-выпуск. За один цикл (два полных оборота вала ) давление в цилиндре повышается до пикового значения в начальный период рабочего хода и затем падает до уровня, близкого к атмосферному при выпуске.

В соответствии с изменениями давления меняется и нагрузка на подшипники, передаваемая шатуном. Таким образом, материал вкладыша функционирует в условиях циклического (переменного) нагружения.

Известно, что металлы в условиях переменной нагрузки разрушаются при напряжениях, существенно меньших их статического предела прочности. Это явление называется усталостью материала.

Усталостное разрушение рабочего слоя вкладыша – одна из основных причин отказа подшипников. Микроструктура материала, наличие дефектов (пор, микро-трещин) и внутренних напряжения решающим образом влияют на величину его усталостной прочности.

- Износостойкость – способность материала подшипника сопротивляться износу т.е.изменению размеров, формы и массы вследствие трения.

В двигателях внутреннего сгорания подшипники скольжения работают преимущественно в гидродинамическом режиме, при котором поверхности вкладыша и шейки вала разделены масляной пленкой. Масляный слой предотвращает прямой металлический контакт и также способствует более равномерному распределению нагрузки по рабочей поверхность вкладыша.

Однако полностью избежать металлического контакта невозможно. Особенно это касается тяжело нагруженных двигателей, в которых толщина масляной пленки может быть меньше уровня шероховатости трущихся поверхностей. Другой причиной прямого контакта может стать непараллельность поверхностей, вызванная дефектами шлифовки вала или несоосностью.

Износ рабочей поверхности вкладыша может быть также результатом абразивного воздействия чужеродных частиц в масле.

- Анти-фрикционные свойства характеризуют способность материала снижать эффект трения с валом: уменьшать коэффициент трения, сопротивляться схватыванию с материалом вала (задиру), быстро прирабатываться и быть способным поглощать чужеродные включения, находящиеся в масле.

Свинец, будучи очень мягким и пластичным металлом, наилучшим образом сочетает все анти-фрикционные свойства. Именно поэтому анти-фрикционные покрытия три-металлических вкладышей делаются из свинцовистых сплавов.

Итак, материалы вкладыша подшипника скольжения должны обладать высокой усталостной прочностью и износостойкостью. В то же время его поверхность должна быть мягкой для обеспечения необходимого уровня анти-фрикционных свойств.

2.Триметаллический вкладыш

Наилучшим сочетанием всех требуемых характеристик подшипникового материала обладает триметаллический вкладыш на основе свинцовистой бронзы.

Конструкция триметаллического вкладыша представлена на рис.1.

Рис.1 Триметаллический вкладыш

- Стальное основание обеспечивает жесткость, натяг и плотное прилегание вкладыша к поверхности постели, сохраняющиеся при повышенных температурах и под воздействием радиальных и тангенциальных сил.

- Промежуточный слой служит подложкой для анти-фрикционного покрытия. Промежуточный слой, как правило, изготавливается из свинцовистой бронзы и должен обладать анти-фрикционными свойствами, необходимыми для предотвращения задира в местах локального износа анти-фрикционного покрытия. В то же время промежуточный слой должен быть достаточно прочным, чтобы выдерживать циклические нагрузки без риска образования усталостных трещин. Свинец, благодаря своим высоким анти-фрикционным свойствам, является неотъемлемым компонентом бронз, используемых для формирования промежуточного слоя. Содержание свинца в бронзе может доходить до 25%.

- Никелевый подслой толщиной 1-2 микрона наносится на поверхность промежуточного слоя непосредственно перед нанесением анти-фрикционного покрытия. Подслой никеля служит барьером, предотвращающим диффузию олова из материала покрытия в бронзу промежуточного слоя. В отсутствии никелевого диффузионного барьера содержание олова в свинцовистом сплаве покрытия постепенно уменьшится, что может привести к снижению его коррозионной стойкости.

Кроме того, никелевый подслой предотвращает образование хрупкого интерметаллического слоя соединения олова и меди на поверхности бронзы.

Кроме того, никелевый подслой предотвращает образование хрупкого интерметаллического слоя соединения олова и меди на поверхности бронзы.

- Анти-фрикционное покрытие обеспечивает анти-фрикционные свойства: низкий коэффициент трения, задиростойкость, прирабатываемость и способность поглощать твердые включения в масле. Как правило анти-фрикционные покрытия производятся из свинцовистого сплава, легированного оловом и медью. Олово защищает свинцовистый сплав от коррозии в окисленном масле. Медь повышает прочность и износостойкость покрытия.

Только сбалансированность свойств, состава и толщин слоев триметаллического вкладыша гарантирует высокий уровень его эксплуатационных свойств.

- 3.Технология производства литой сталебронзовой ленты на ДЗВ

Характеристики и особенности сталебронзовой ленты в решающей мере определяют прочность и анти-фрикционные свойства вкладышей, из нее изготовленных.

В ДЗВ сталебронзовая лента производится по технологии непрерывного литья, схематично изображенной на рис.2.

Рис.2 Схема процесса производства литой сталебронзовой ленты (ДЗВ)

В этом процессе стальная полоса вначале обезжиривается и зачищается абразивной лентой. После зачистки полоса подогревается в востановительной атмосфере и входит в зону литья, где бронзовый расплав через специальный питатель поступает на зачищенную поверхность стали. В зоне охлаждения тепло расплава отводится вертикально вниз через стальную полосу.

Направление теплоотвода и его интенсивность исключительно важны для формирования требуемой столбчатой структуры бронзы с кристаллитами перпендикулярными поверхности раздела сталь-бронза.

Фотография типичной микроструктуры литой сталебронзовой ленты ДЗВ представлена на рис.3.

Рис.3 Микроструктура литой сталебронзовой ленты

(сканирующий электронный микроскоп)

На фото отчетливо видна вертикальная направленность (столбчатость) структуры бронзы, представляющей собой дендритные кристаллиты, между ветвями которых находятся включения свинца.

Поверхность раздела сталь-бронза не имеет дефектов и не содержит свинцовых включений, что гарантирует прочную адгезию слоев стали и бронзы.

Функциональные характеристики литой структуры:

- Столбчатые кристаллиты меди обеспечивают усталостную прочность — сопротивляемость бронзового слоя циклическим нагрузкам, направленным перпендикулярно поверхности вкладыша.

- Свинец, заполняющий пространство между ветвями дендритов, придает бронзе анти-фрикционные свойства, “смазывая” её поверхность при прямом трении с поверхностью вала.

- Прочная адгезия со сталью, сформировавшаяся при температуре литья (выше 1000 °С) предотвращает отслоение бронзового слоя при высоких нагрузках на вкладыш во время его эксплуатации.

Таким образом, структура сталебронзового материала, произведенного по литейной технологии, гарантирует максимально высокую прочность в сочетании с хорошими антифрикционными свойствами.

Кроме ДЗВ, единственного на территории СНГ, только еще четыре ведущих мировых производителей вкладышей подшипников скольжения обладают подобной

Остальные компании используют для получения сталебронзовой ленты альтернативные методы, прежде всего — порошковую технологию.

- 4.Альтернативные процессы производства сталебронзовой ленты и их недостатки

- Производство сталебронзовой ленты методом спекания

Наиболее распространенной альтернативой литейной технологии является процесс производства сталебронзовой ленты методом порошковой металлургии (спекания).

Этот процесс популярен среди компаний, производящих вкладыши для средненагруженных двигателей.

В процессе производства спеченной бронзы на предварительно обезжиренную и зачищенную поверхность стали насыпается порошок бронзы, после чего лента входит в длинную муфельную печь спекания. В печи создается восстановительная атмосфера, способствующая разложению окисной пленки, покрывающей поверхность частиц порошка.

По выходе из печи лента со спеченной пористой бронзой подвергается компактизации на прокатном стане, после чего процесс спекания и прокатки повторяется.

Как видно на фото (рис.4) микроструктура спеченной бронзы состоит из округлых кристаллитов меди, окруженных свинцом.

Рис.4 Микроструктура спеченной сталебронзовой ленты

(сканирующий электронный микроскоп)

В отличии от литой столбчатой структуры спеченная бронза в меньшей степени способна сопротивляться нагрузкам. Кроме того, спеченная бронза часто содержит незакрытые поры, дополнительно снижающие ее усталостную прочность.

По данным английской фирмы Glacier усталостная прочность спеченной бронзы на 20% ниже, чем у литой. Именно поэтому вкладыши, предназначенные для эксплуатации при экстремально высоких нагрузках (например в дизельных двигателях с непосредственным впрыском топлива), всеми ведущими компаниями в мире изготавливаются только из литой сталебронзовой ленты.

- Производство сталебронзовой ленты методом плакирования

Еще одной альтернативной технологией является процесс получения сталебронзовой ленты методом холодной прокатки (плакирования).

Этот процесс заключается в совместной прокатке двух обезжиренных и зачищенных лент стали и бронзы с обжатием около 60%. Бронзовая лента предварительно плакируется с обеих сторон медной фольгой для обеспечения адгезии со сталью.

После совместной прокатки сталебронзовая лента отжигается в печи в восстановительной атмосфере для снятия внутренних напряжений.

После отжига лента прокатывается на окончательный размер.

На приведенной ниже фотографии представлена микроструктура ленты, полученной методом холодной прокатки.

Рис.5 Микроструктура плакированной сталебронзовой ленты

(сканирующий электронный микроскоп)

Совершенно очевидны два недостатка представленной микроструктуры: дефекты в виде пор в слое медной фольги и очень низкое содержание свинца в бронзе.

Поры несомненно снижают надежность и усталостную прочность вкладышей, изготовленных из такой ленты.

Что касается содержания свинца в бронзе, то оно составляет всего 2.5%, что примерно в 10 раз ниже концентрации, необходимой для надежного функционирования триметаллических вкладышей. Анти-фрикционные свойства такой бронзы очень низки, и при возникновении металлического контакта с материалом вала создаются условия для задира и схватывания.

- 5.Покрытия триметаллического вкладыша ДЗВ

Основная функция покрытия триметаллического вкладыша заключается в обеспечении антифрикционных свойств в условиях прямого металлического контакта с поверхностью вала.

Покрытие играет роль твердой смазки, снижающей коэффициент трения, обеспечивающей прирабатываемость вкладыша, предотвращающей задир и абсорбирующей чужеродные частицы, циркулирующие с маслом. В этом смысле, чем мягче покрытие, тем в лучшей мере оно выполняет эти функции.

- Гальваническое покрытие из свинцовистого сплава

С точки зрения анти-фрикционных свойств из всех металлов свинец как нельзя лучше подходит в качестве материала покрытия. Однако нельзя забывать, что покрытие должно противостоять ударным нагрузкам и износу, т.е. быть достаточно прочным.

Для повышения твердости и усталостной прочности свинец легируется медью в небольших концентрациях. Покрытие вкладышей ДЗВ содержит 2-3% меди. Другая легирующая добавка — олово (8-12%), подавляюшее коррозию свинцовистого сплава в окисленном масле.

Помимо химического состава, очень важным параметром покрытия является его толщина. С одной стороны, толстое покрытие в большей степени обеспечивает анти-фрикционные свойства. Однако повышение толщины покрытия отрицательно сказывается на величине его усталостной прочности. Оптимальное значение толщины зависит от минимально допустимой величины ударной прочности и уровня анти-фрикционных свойств, требуемых для конкретного вкладыша.

На приведенной ниже диаграмме показано, каким образом определяется оптимальная толщина покрытия для вкладышей ДЗВ, предназначенных для эксплуатации в тяжелонагруженных двигателях КАМАЗ.

Рис.6 Оптимизация толщины гальванического покрытия

Как видно из графика, с ростом толщины покрытия его усталостная прочность падает, а анти-фрикционные свойства улучшаются. Наилучшее сочетание эксплуатационных свойств вкладыша для данного типа двигателей достигается при толщине покрытия 22 мкм. Несоответствие толщины покрытия оптимальной величине снижает надежность и долговечность вкладыша и двигателя вцелом. Слишком тонкое покрытие приводит к преждевременному износу и возможному задиру. Покрытия с толщиной, превышающей оптимальное значение, склонно к разрушению в результате усталости.

Как анти-фрикционное покрытие, так и никелевый подслой наносятся на поверхность вкладышей ДЗВ гальваническим методом на высокопроизводительных автоматических линиях электролитических покрытий.

Таким образом, химический состав и толщина гальванического свинцовистого покрытия вкладышей ДЗВ тщательно сбалансированы, что обеспечивает оптимальное сочетание прочности, износостойкости и анти-фрикционных свойств.

- Покрытие ПВД из сплава алюминий-олово

Последние инженерные разработки в области конструирования двигателей внутреннего сгорания выдвигают новые требования к подшипниковым материалам.

В первую очередь это касается повышения уровня необходимой усталостной прочности.

В современных дизельных двигателях с турбонаддувом и системой топливоподачи типа «Common Rail давление в цилиндрах превышает 200 атм. Соответственно велика и нагрузка на вкладыши, как шатунные, так и коренные. Давление на верхние шатунные и иногда на нижние коренные вкладыши в таких двигателях превышает предел усталостной прочности относительно мягкого покрытия из свинцовистого сплава, составляющий около 60 МПа.

Для двигателей такого типа необходимы вкладыши, имеющие значительно более прочное покрытие с пределом усталостной прочности порядка 120 МПа.

Для создания покрытий такого уровня прочности используется метод напыления из газовой фазы (ПВД). Покрытие ПВД (на западе используется термин sputter/спаттер) наносится отдельными атомами или небольшими кластерами атомов, выбиваемыми положительными ионами аргонной плазмы из материала катода (мишени) в пространстве вакуумной камеры.

Вкладыши с покрытием ПВД изготавливаются только из литой сталебронзовой ленты, поскольку только ее структура обеспечивает необходимый уровень усталостной прочности.

Вначале наносится подслой (диффузионный барьер) из сплава никель-хром, после чего наносится само покрытие, представляющее собой сплав алюминий-олово.

Метод нанесения покрытия позволяет сформировать сплав твердостью порядка 100 НV, что почти на порядок выше твердости гальванического свинцовистого покрытия. Покрытие ПВД содержит 20% олова для придания сплаву анти-фрикционных свойств.

Фрагмент микроструктуры три-металлического вкладыша ДЗВ с покрытием ПВД представлен на рис. 7.

7.

Рис.7 Покрытие ПВД на вкладыше ДЗВ

(сканирующий электронный микроскоп)

Микроструктуру покрытия отличает мелкодисперсность, химическая однородность, бездефектность и плотное прилегание к поверхности литой бронзы вкладыша ДЗВ.

Вкладыши ДЗВ на основе литой сталебронзовой ленты с особо прочным покрытием ПВД из сплава алюминий-олово имеют уровень усталостной прочности, необходимый для надежной работы в экстремально нагруженных дизельных двигателях с турбонаддувом и системой топливоподачи типа «Common Rail.

- 6.Заключение

- Материалы вкладыша подшипника скольжения должны обладать высокой усталостной прочностью и износостойкостью. В то же время его поверхность должна быть мягкой для обеспечения необходимого уровня анти-фрикционных свойств.

- Структура сталебронзового материала, произведенного по литейной технологии ДЗВ, в отличие от альтернативных технологий (спекания и плакирования), гарантирует максимально высокую прочность в сочетании с хорошими антифрикционными свойствами.

- Химический состав и толщина гальванического свинцовистого покрытия вкладышей ДЗВ тщательно сбалансированы, что обеспечивает оптимальное сочетание прочности, износостойкости и анти-фрикционных свойств.

- Вкладыши ДЗВ с покрытием ПВД имеют уровень усталостной прочности, необходимый для надежной работы в экстремально нагруженных дизельных двигателях с турбонаддувом и непосредственным впрыском топлива.

- Производства триметаллических вкладышей ДЗВ находится на технологическом уровне ведущих мировых производителей подшипников скольжения. Ни один другой завод на территории СНГ не обладает подобной технологией.

Краткое руководство по подшипникам двигателя

Я собираюсь восстановить свой первый малолитражный Chevy, я просматривал запчасти и цены и кое-что заметил. Компании, производящие подшипники, перечисляют несколько номеров деталей для таких вещей, как коренные подшипники для моего Chevy 350.

Цены, кажется, варьируются совсем немного — намного больше, чем я ожидал. Я предполагаю, что более дорогие подшипники лучше, но нужны ли мне более дорогие подшипники?

Дж. М.

Джефф Смит: Я думаю, мы можем помочь разобраться в этом. На заре двигателей внутреннего сгорания подшипники изготавливались из очень мягкого материала, называемого баббитом, который представляет собой очень мягкий сплав свинца, меди и олова. Этот материал поступил от производителя не в виде вкладыша подшипника, а в виде слитка, который затем был расплавлен и залит в шатун, а затем подвергнут механической обработке. Сегодня подшипники превратились в удобные вкладыши, но материал также изменился за последние 20 лет.

Все вкладыши подшипников начинаются с корпуса из стального сплава, поверх которого наклеивается более мягкий материал подшипника. Теперь мы можем разделить подшипники на две основные группы — подшипники из алюминиевого сплава или подшипники из медно-свинцового сплава. Подшипники из алюминиевого сплава — это то, что OE используют для типичного серийного двигателя. Как правило, эти подшипники способны выдерживать мощность до 100 лошадиных сил на литр. В вашем случае с двигателем 5,7 л это будет примерно 570 лошадиных сил. Если бы двигатель должен был работать на более высоких уровнях мощности, вам было бы лучше выбрать подшипники из медно-свинцового сплава.

Подшипники из алюминиевого сплава — это то, что OE используют для типичного серийного двигателя. Как правило, эти подшипники способны выдерживать мощность до 100 лошадиных сил на литр. В вашем случае с двигателем 5,7 л это будет примерно 570 лошадиных сил. Если бы двигатель должен был работать на более высоких уровнях мощности, вам было бы лучше выбрать подшипники из медно-свинцового сплава.

Для многих энтузиастов это все, что им нужно знать. Но давайте углубимся и выясним, почему это работает именно так. Алюминий (в сплаве с 2-3 процентами кремния) кажется относительно мягким материалом. Однако в мире подшипников алюминиевый сплав считается относительно твердым, что означает, что он обладает отличной несущей способностью и отличными характеристиками износа. Недостатком является то, что алюминий плохо встраивается, а это означает, что он не будет «поглощать» крупный посторонний предмет, такой как кусок песка, как гораздо более мягкий подшипник из медно-свинцового сплава.

Мы поговорили об этом с несколькими производителями подшипников, и реакция была универсальной. При создании двигателя с высокой выходной мощностью лучше использовать более дорогие медно-свинцовые подшипники, так как их более мягкий материал будет лучше приспосабливаться к прогибу коленчатого вала, чем гораздо более твердый алюминиевый сплав. Более мягкие медно-свинцовые подшипники пожертвуют собой (что означает, что они будут изнашиваться быстрее) в этих суровых условиях. Алюминиевые подшипники имеют тенденцию отслаиваться или срезать материал, а не изнашиваться, в результате чего осколки алюминиевых деталей разрывают остальную часть двигателя — это никогда не бывает хорошо.

При создании двигателя с высокой выходной мощностью лучше использовать более дорогие медно-свинцовые подшипники, так как их более мягкий материал будет лучше приспосабливаться к прогибу коленчатого вала, чем гораздо более твердый алюминиевый сплав. Более мягкие медно-свинцовые подшипники пожертвуют собой (что означает, что они будут изнашиваться быстрее) в этих суровых условиях. Алюминиевые подшипники имеют тенденцию отслаиваться или срезать материал, а не изнашиваться, в результате чего осколки алюминиевых деталей разрывают остальную часть двигателя — это никогда не бывает хорошо.

Независимо от того, какой подшипник вы выберете, всегда старайтесь правильно определить все зазоры подшипников путем измерения наружного диаметра шейки и внутреннего диаметра подшипника в корпусе. Это больше работы, но это единственный способ убедиться, что зазоры правильные.

Но не позволяйте нам отпугнуть вас от алюминиевых подшипников. Все двигатели поздних моделей изготовлены с подшипниками из алюминиевого сплава, и эти двигатели будут иметь потрясающую мощность с этими стандартными подшипниками. Мы видели, как двигатель LS для железного грузовика развивает мощность 800 лошадиных сил на штатных подшипниках, и после разборки подшипники выглядят почти новыми.

Мы видели, как двигатель LS для железного грузовика развивает мощность 800 лошадиных сил на штатных подшипниках, и после разборки подшипники выглядят почти новыми.

Поскольку вы подумываете о легком малогабаритном уличном двигателе, давайте взглянем на разницу в цене между типами подшипников. Мы выбрали подшипники Speed-Pro для сравнения цен, но разница в цене одинакова у всех производителей подшипников.

Мы нашли набор запасных подшипников из алюминиевого сплава Speed-Pro 4663M для вашего 350 Chevy на Summit Racing. Высокопроизводительная версия того же подшипника Speed-Pro из медно-свинцового сплава — PN 139M и стоят чуть более чем в два раза больше, чем алюминиевые подшипники. Для тех, кому нужно лучшее, Speed-Pro также предлагает версию медно-свинцового подшипника с покрытием (C139M). Поскольку между всеми тремя подшипниками нет заметной разницы в мощности, выбор довольно очевиден. Для мягкого уличного двигателя наименее дорогой подшипник является отличным выбором, но, безусловно, рабочие подшипники из медно-свинцового сплава также будут работать хорошо. Хорошая новость заключается в том, что вы действительно не можете сделать плохой выбор.

Для мягкого уличного двигателя наименее дорогой подшипник является отличным выбором, но, безусловно, рабочие подшипники из медно-свинцового сплава также будут работать хорошо. Хорошая новость заключается в том, что вы действительно не можете сделать плохой выбор.

Простота и сложность подшипников двигателя. Часть 1

Мы все видели подшипники двигателя и, вероятно, воспринимали их как должное. Эти маленькие полуоболочки, простые куски металла выглядят настолько обычными и недорогими, что они не могут быть такими сложными и важными в работе двигателя. На самом деле внешний вид может быть обманчивым, а простота подшипников двигателя скрывает сложность десятилетий исследований и разработок, вложенных в эти важные компоненты двигателя.

Мы хотели получить представление о технологии, лежащей в основе подшипников двигателя, пообщавшись с ведущими экспертами в этой области. Попутно мы узнали, как выбирать подшипники для различных двигателей, а также соображения по выбору размеров подшипников для различных комбинаций двигателей. Если вы думаете, что знаете все, что нужно знать о подшипниках двигателя, предлагаем вам продолжить чтение. Для компонента, который является недорогим по сравнению с другими компонентами двигателя, инженерная технология изготовления подшипников удивительна.

Если вы думаете, что знаете все, что нужно знать о подшипниках двигателя, предлагаем вам продолжить чтение. Для компонента, который является недорогим по сравнению с другими компонентами двигателя, инженерная технология изготовления подшипников удивительна.

Наши эксперты

Mahle Clevite’s Bill McKnight и King Engine Bearing’s Dmitri Kopeliovich

We Advice Arthere Speading и Dressich. King Engine Bearings и Билла Макнайта, руководителя группы обучения MAHLE Clevite, которые обучали нас технологиям подшипников. У Копелиовича и Макнайта более полувека опыта в технологии подшипников двигателей. Излишне говорить, что эти ребята видели все это.

Подшипник двигателя поддерживает масляную пленку, поддерживающую вращающийся вал.

Что делает подшипник двигателя?

По мнению наших экспертов, подшипники двигателя не только занимают пространство между корпусом блока цилиндров и вращающимся валом, который он поддерживает. Доктор Копелиович из King Engine Bearing объяснил, что основные функции подшипников включают в себя; «Защита корпуса и вала от повреждений и износа с помощью свойств поверхности, способных выдерживать суровые условия эксплуатации двигателя».

Доктор Копелиович из King Engine Bearing объяснил, что основные функции подшипников включают в себя; «Защита корпуса и вала от повреждений и износа с помощью свойств поверхности, способных выдерживать суровые условия эксплуатации двигателя».

Макнайт добавил: «Конструкция подшипников двигателя допускает образование слоя масла между вращающимся валом и поверхностью подшипника, так что вал на самом деле скользит не по самому подшипнику, а по формированию масляного клина, который поддерживает вращающийся вал при нормальной работе». По словам Макнайта, «ездя по слою масла, а не по самому подшипнику, подшипник помогает рассеивать тепло».

Копелиович далее пояснил, что опорная поверхность спроектирована таким образом, что; «Частицы в масле могут проникать в подшипник, чтобы защитить вращающийся вал от повреждения».

По словам наших экспертов, подшипники двигателя защищают вращающиеся валы, такие как распредвалы и коленчатые валы, поддерживая слой смазки, рассеивая тепло и не давая мелким частицам повредить полированные поверхности шейки вала.

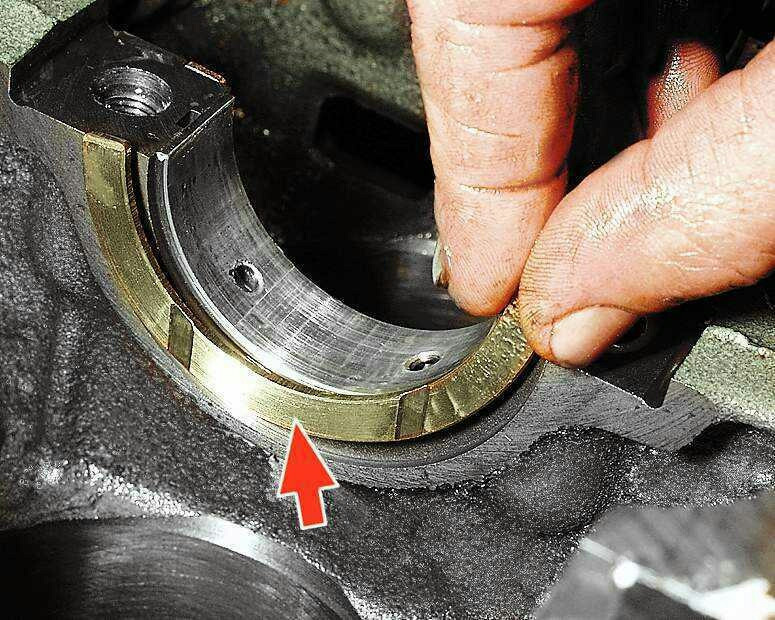

Высота опоры подшипника создает радиальное давление на половинки подшипника, так что они плотно вдавливаются в отверстие корпуса.

Как подшипники двигателя выполняют эти задачи?

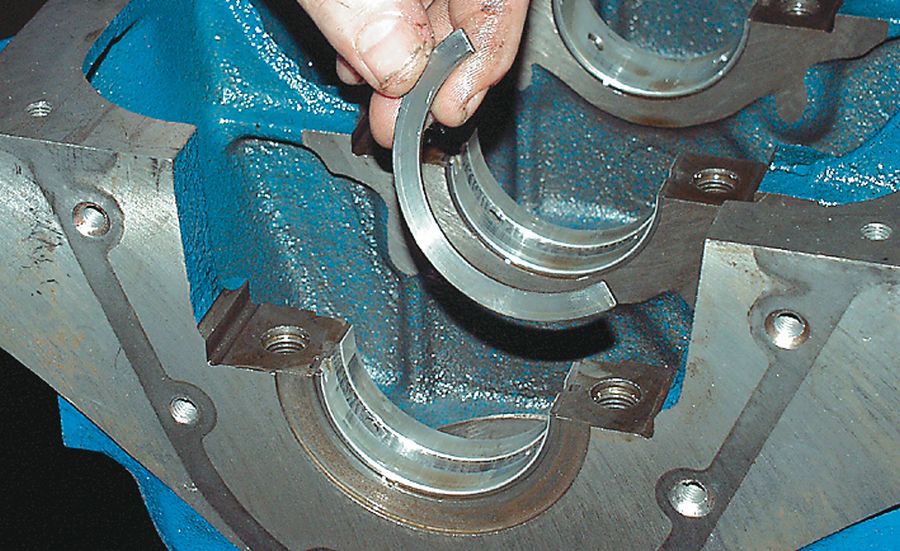

Простого взгляда на вкладыш подшипника недостаточно, чтобы рассказать всю историю проектирования. Например, Макнайт подробно описал несколько конструктивных особенностей, которые нелегко обнаружить при случайном наблюдении: «Разъемные вкладыши подшипников не являются эксцентричными или имеют одинаковую толщину стенок. Каждая половина разъемного подшипника выполнена так, что она немного больше точной половины. Эти вещи сделаны специально, чтобы помочь в формировании масляного клина и предотвратить вращение подшипника в корпусе».

Макнайт продолжил объяснять, почему половинки разъемных подшипников немного больше, чем точные половинки; «Это расширение называется высотой раздавливания. Когда разъемные подшипники защелкиваются в корпусе, по мере затягивания болтов подшипники сжимаются, как пружины. Возникающая в результате сила удерживает подшипники плотно и предотвращает их вращение в отверстии корпуса».

Возникающая в результате сила удерживает подшипники плотно и предотвращает их вращение в отверстии корпуса».

Пообщавшись с нашими экспертами, мы обнаружили, что высота раздавливания, рассчитанная для каждого применения, имеет решающее значение для основных функций подшипников. Макнайт пояснил, что «высота раздавливания создает радиальное давление на половинки подшипника, так что они плотно прижимаются к отверстию корпуса. Вдавливая подшипник в отверстие корпуса, задняя часть подшипника плотно прилегает к площади поверхности отверстия корпуса, поддерживая подшипники и помогая отводить тепло от подшипника».

Типы подшипников двигателя

Д-р Копелиович описал различные типы подшипников двигателя: «подшипники могут быть монометаллическими или сплошными, биметаллическими, трехметаллическими или многослойными. Большинство подшипников двигателей либо биметаллические, либо триметаллические». Макнайт объяснил, что «большинство наших повседневных подшипников, за исключением материалов поздних моделей, по-прежнему изготавливаются из триметалла со стальной основой, с литым медно-свинцовым промежуточным слоем, а затем с баббитовым покрытием».

Многие подшипники двигателей состоят из двух или более слоев различных материалов.

Тип металла, используемого в конструкции, также играет решающую роль в обеспечении конструктивных особенностей, упомянутых выше, и по-прежнему играет важную роль в других функциях подшипников двигателя. Настоящая задача состоит в том, чтобы создать подшипник, достаточно прочный, чтобы выдержать коленчатый или распределительный вал, вращающийся с тысячами оборотов в минуту, и в то же время достаточно мягкий, чтобы позволить частицам застревать в подшипнике для защиты поверхности шейки вала.

Д-р Копелиович соглашается с тем, что это сложная задача, но с помощью композита материалов можно достичь цели создания подшипника, обладающего свойствами мягкого металла и твердого металла. По словам Копелиовича, существуют разные виды композитного производства. Частичная структура, ламеллярная структура и комбинированная дисперсно-ламеллярная структура.

- Структура частиц состоит из прочной матрицы с мягкими частицами, распределенными по всей поверхности, чтобы обеспечить сочетание прочности и мягкости.

- Ламеллярная структура состоит из слоев различных материалов. В этом случае подшипники двигателя используют стальной задний слой с одним или двумя слоями из более мягкого металла.

- Комбинированная ламеллярно-частичная структура объединяет два метода.

Копелиович объяснил популярную пластинчатую структуру как два различных типа; «Используя стальную заднюю часть, покрытую различными металлами, вы можете одновременно обеспечить мягкость и твердость, и они разбиты на два основных семейства этих типов подшипников: биметаллические, которые имеют один слой поверх стали, и триметаллические, которые имеет два слоя поверх стальной основы».

Подшипники двигателя имеют эксцентричную стенку для большего потока масла, выталкивающего частицы и выделяющего тепло.

Итак, если вы обратили внимание, подшипник двигателя — это гораздо больше, чем мы изначально думали. Подведем итог тому, что мы уже узнали:

- Подшипники двигателя имеют эксцентричную стенку для большего потока масла, вымывающего частицы и отводящего тепло.

- Каждая половина подшипника выполнена больше, чем точная половина, для зоны раздавливания, которая помогает подшипнику плотно прилегать к корпусу.

- Большинство подшипников изготавливаются со слоями, обеспечивающими прочность для поддержки коленчатого вала, шатуна или распределительного вала, но при этом достаточно мягкими, чтобы допускать попадание частиц.

- Большинство подшипников двигателей имеют двух- или трехслойную пластинчатую структуру.

Материалы для любого применения и нормативов

Почти каждый производитель подшипников согласится с тем, что не существует одного двигателя, подходящего для всех типов автомобилей. Помните, что основная функция подшипника двигателя — выдерживать нагрузку вращающегося вала.

Чтобы дать вам представление о широком диапазоне нагрузок, которым могут подвергаться коленчатые валы, Макнайт выразил потенциальную нагрузку давлением в цилиндре; «Обычный легковой автомобиль может иметь давление в цилиндрах около 1200 фунтов на квадратный дюйм. Гоночный двигатель мощностью 800-900 лошадиных сил может иметь давление в цилиндре в диапазоне 2200 фунтов на квадратный дюйм. Гоночный двигатель мощностью 2000-3000 лошадиных сил будет иметь давление в диапазоне 6000 фунтов на квадратный дюйм, а двигатель на верхнем топливе мощностью 7000 лошадиных сил, вероятно, будет в диапазоне 10000 фунтов на квадратный дюйм».

Гоночный двигатель мощностью 800-900 лошадиных сил может иметь давление в цилиндре в диапазоне 2200 фунтов на квадратный дюйм. Гоночный двигатель мощностью 2000-3000 лошадиных сил будет иметь давление в диапазоне 6000 фунтов на квадратный дюйм, а двигатель на верхнем топливе мощностью 7000 лошадиных сил, вероятно, будет в диапазоне 10000 фунтов на квадратный дюйм».

Понятно, что подшипник, который будет работать в стандартном легковом автомобиле, не будет работать в 7000-сильном двигателе. В дополнение к тому, что подшипники способны выдерживать нагрузку, создаваемую работой двигателя, подшипники также должны быть изготовлены с учетом растущих законодательных требований мировых рынков. Европейский союз (ЕС) издал директиву об удалении свинца из подшипников автомобильных двигателей, трансмиссий и компрессоров к июлю 2011 года (за исключением тяжелых условий эксплуатации), и Азия начала двигаться в направлении тенденции использования бессвинцовых компонентов двигателей.

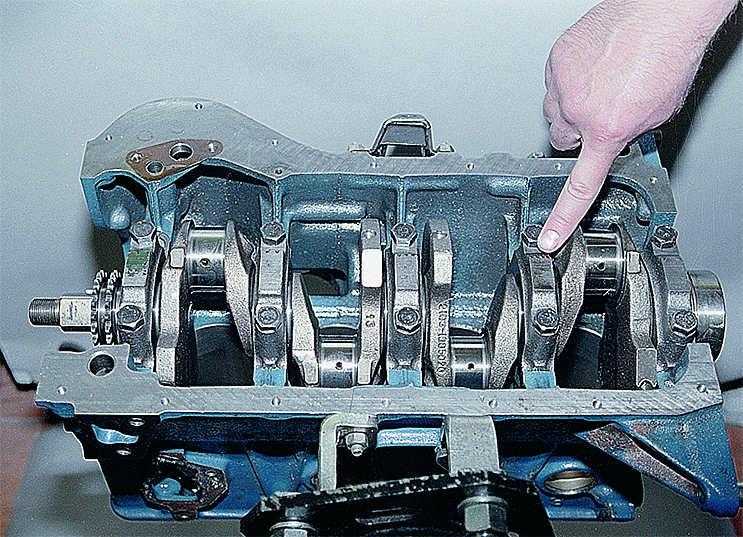

Детали коренного подшипника коленчатого вала.

Со всеми экологическими нормами, которые пересматриваются во всем мире, выбор материалов, наряду с исследованиями и разработками, приобрел более широкую роль в производстве компонентов двигателя. Не то, чтобы что-то из этого было неожиданно новым, и King Engine Bearings, и MAHLE Clevite имеют широкий ассортимент бессвинцовых подшипников для двигателей для различных применений.

«В течение многих лет у нас был полный ассортимент бессвинцовых алюминиевых биметаллических материалов для подшипников, втулок и шайб. У нас также есть биметаллические втулки и шайбы из бессвинцовой бронзы, а также триметаллические подшипники на ранних стадиях развертывания и проверки у OEM-клиентов», — сказал Макнайт.

Текущие материалы

Д-р Копелиович рассказал о некоторых материалах, которые использовались в различных подшипниках двигателей: «Используются сталь, медь, алюминий, кремний, свинец, олово и никель. К ним могут относиться частицы керамики и частицы твердых смазок в композиционных материалах. Наряду с подбором материалов, адгезия между слоями — процесс не простой, но очень важный».

Наряду с подбором материалов, адгезия между слоями — процесс не простой, но очень важный».

Разделив свойства материала на пять функций, Копелиович объяснил, как выбираются различные материалы в зависимости от области применения:

- Грузоподъемность: Материал, способный выдерживать неопределенный максимальный цикл нагрузки.

- Износостойкость: материал, способный сохранять свои размеры. И грузоподъемность, и износостойкость требуют более прочного материала. Чем прочнее материал, тем лучше будет характеристика.

- Совместимость: Материал должен быть совместим с валом, чтобы предотвратить адгезионный износ или заедание.

- Впитываемость: материал должен поглощать мелкие частицы. Для этого нужен более мягкий материал.

- Совместимость: требуется материал, который может компенсировать незначительные смещения и неровности.

Встраиваемость является важной функцией подшипников двигателя. Внедрение частиц в подшипник может предотвратить повреждение вала.

По словам Копелиовича, «в большинстве случаев сталь выбирается в качестве опорного материала для поддержки и прочного контакта с корпусом подшипника. Он покрыт более мягкими материалами, что обеспечивает прочную опору с мягкими характеристиками на верхнем слое».

Макнайт говорит: «Большинство производителей подшипников используют аналогичную марку стали для подкладки трехметаллических подшипников двигателей. Наиболее часто используются SAE 1008 и SAE 1010».

Многолетняя история и аналитические данные ушли на то, чтобы сделать эти материалы отраслевым стандартом. Макнайт подтвердил, что MAHLE Clevite имеет постоянную программу исследований и разработок, в рамках которой постоянно изучаются все современные технологии и материалы в поисках каких-либо преимуществ в производстве подшипников двигателей.

Обычная мудрость

Доктор Копелиович объяснил, что многие современные подшипники для двигателей «изготавливаются методом литья или спекания». В любом случае, говорит Копелиович, «сцепление между слоями очень важно».

В любом случае, говорит Копелиович, «сцепление между слоями очень важно».

По словам Макнайта, метод Clevite для производства подшипников заключается в том, что «промежуточный слой отливается на сталь в полосовом процессе, когда сплав расплавленной меди и свинца выливается на стальную полосу в печи с регулируемой атмосферой. Медь в сплаве проникает в сталь, образуя неразрушимую связь. Когда полоса выходит из печи, она закаливается, и сплав затвердевает».

Несущая конструкция для различных типов подшипников.

King использует производственный процесс, называемый спеканием. Копелиович, автор многочисленных статей о технологии подшипников двигателей, сказал нам: «Правильно спеченный материал не имеет пор и пустот. Он такой же прочный, как правильно отлитый сплав. Кроме того, спеченный материал может быть усилен (при необходимости) путем холодной прокатки и/или изменения его химического состава».

Подшипники двигателя и масло. Как они сосуществуют.

Независимо от того, из какого материала сделан подшипник, срок службы подшипника в уличном или гоночном двигателе будет примерно таким же коротким, как у подёнки без смазки. Процесс уменьшения износа движущихся поверхностей в непосредственной близости, обеспечивающий бесперебойную непрерывную работу, сам по себе является наукой.

Процесс уменьшения износа движущихся поверхностей в непосредственной близости, обеспечивающий бесперебойную непрерывную работу, сам по себе является наукой.

Как слой масла образуется при вращении вала.

Смазка является одним из ключевых факторов, влияющих на работу подшипника. Что делает смазку подшипников уникальной, так это то, что движение контактирующих поверхностей и конструкция подшипника перекачивают смазку вокруг подшипника, создавая слой смазочной пленки, который поддерживает вращающийся вал. По словам доктора Копеливоича, «это называется гидродинамической смазкой, и она лучше всего работает для подшипников, когда толщина масляной пленки больше, чем шероховатость поверхности».

Существует несколько факторов, которые могут вызвать изменения в смазке, и гидродинамический режим смазки может превратиться в режим граничной пленочной смазки, когда во время циклической нагрузки может происходить контакт металла с металлом. Макнайт объясняет, что «масляное голодание, высокие нагрузки, низкая скорость вращения, шероховатость поверхности подшипника или вала могут повлиять на смазку подшипника. Поскольку подшипник предназначен для создания масляного клина при вращении вала, когда двигатель не вращается, существенной смазки подшипника не происходит. Во время запуска будет наблюдаться небольшой контакт твердого тела с твердым, пока вокруг подшипника не образуется пленка».

Поскольку подшипник предназначен для создания масляного клина при вращении вала, когда двигатель не вращается, существенной смазки подшипника не происходит. Во время запуска будет наблюдаться небольшой контакт твердого тела с твердым, пока вокруг подшипника не образуется пленка».

Копелиович говорит: «Постоянная циклическая нагрузка вызывает усталость подшипника, что является основной причиной его выхода из строя. Если бы нагрузка была всегда постоянной, не было бы усталости».

Подшипники двигателя могут многое рассказать о работе двигателя.

О чем говорят подшипники

К настоящему моменту мы поняли, что эти расходные материалы для двигателя — это нечто большее. Мы также обнаружили, что производители подшипников двигателей не любят использовать термин «отказ подшипника» в более приемлемой формулировке «повреждение подшипника». Понимание того, что подшипник не выходит из строя, если он не выходит из строя по другой причине, важно для решения проблемы с двигателем.

Кроме того, никелевый подслой предотвращает образование хрупкого интерметаллического слоя соединения олова и меди на поверхности бронзы.

Кроме того, никелевый подслой предотвращает образование хрупкого интерметаллического слоя соединения олова и меди на поверхности бронзы.