Определяем подсос воздуха в карбюратор при помощи жидкости

Попробуем подробно разобраться с особенностями популярного способа проверки подсоса постороннего воздуха в карбюратор при помощи жидкости.

Как известно подсос лишнего воздуха обедняет топливную смесь и двигатель сразу перестает нормально работать.

Появляются такие признаки как двигатель плохо запускается, троит на холостых и пытается заглохнуть, появляются провалы и рывки при нажатии на педаль газа. В особо запущенных случаях двигатель работает на ХХ только на «подсосе» (с прикрытой воздушной заслонкой) или с нажатой педалью газа.

Поэтому, в такой ситуации всегда актуально как можно быстрее определить место подсоса воздуха, устранить проблему и ехать дальше.

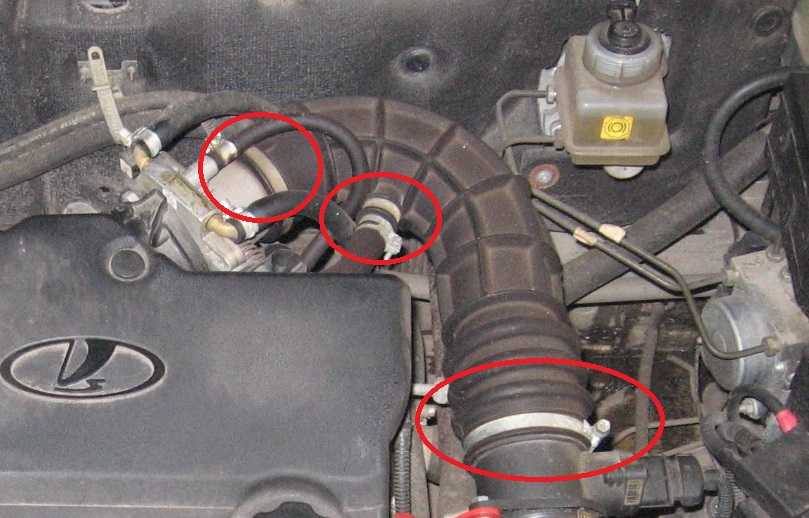

Проведем такую проверку при помощи жидкости. На примере карбюратора Солекс 21083, установленного на двигатель 21083 автомобиля ВАЗ 21083 (21093, 21099).

Сразу следует сказать, что такой способ проверки обычно идет как предварительный. Более точно определить место подсоса воздуха можно по методике изложенной в статье «Как самому найти место подсоса воздуха в карбюратор?».

Более точно определить место подсоса воздуха можно по методике изложенной в статье «Как самому найти место подсоса воздуха в карбюратор?».

Подготовительные работы

— Запасаемся бутылкой обычной воды (желательно с распылителем) или баллончиком с любой проникающей жидкостью (например очиститель карбюратора).

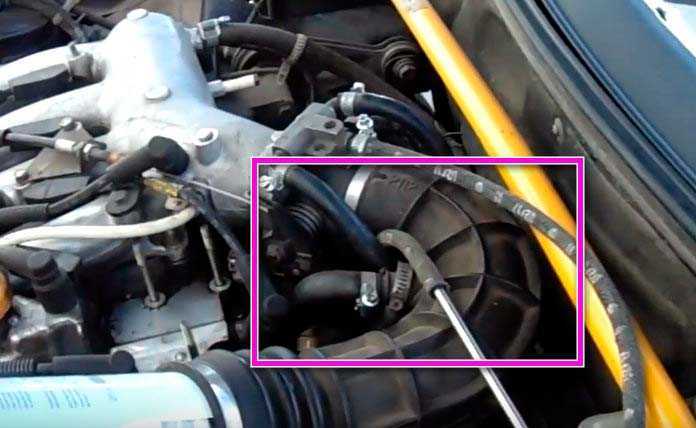

— Для удобства проведения проверки и обеспечения доступа ко всем сторонам карбюратора можно снять корпус воздушного фильтра двигателя.

Определяем место подсоса воздуха в карбюратор при помощи жидкости?

1. Запускаем двигатель и оставляем его работать на холостом ходу.

Прогреваем двигатель до рабочей температуры и оставляем его работать на холостом ходу. Если холостой ход совсем уж неустойчивый и двигатель все время пытается заглохнуть, то немного вытягиваем рукоятку привода воздушной заслонки («подсоса») на себя и хоть как-то стабилизируем обороты холостого хода.

2. Поливаем жидкостью карбюратор со всех сторон.

Водой или проникающей жидкостью обильно опрыскиваем карбюратор с разных сторон. Стараемся залить место соединения фланца (нижней части карбюратора) с впускным коллектором двигателя автомобиля через прокладки. Так как в большинстве случаев, на карбюраторах с большим сроком эксплуатации, именно там всегда и подсасывает лишний воздух. Например, через поврежденные или изношенные прокладки или деформированный от перегрева или неправильной затяжки гаек крепления фланец.

Стараемся залить место соединения фланца (нижней части карбюратора) с впускным коллектором двигателя автомобиля через прокладки. Так как в большинстве случаев, на карбюраторах с большим сроком эксплуатации, именно там всегда и подсасывает лишний воздух. Например, через поврежденные или изношенные прокладки или деформированный от перегрева или неправильной затяжки гаек крепления фланец.

Если при поливе карбюратора жидкостью обороты холостого хода вдруг стабилизировались или даже стабилизировались и повысились, то с большой долей вероятности можно сказать, что подсос постороннего воздуха в карбюратор есть.

В таком случае, для начала, необходимо подтянуть гайки крепления карбюратора (правда для этого придется ждать пока двигатель остынет, на горячем подтягивать нельзя) и провести проверку заново. Если не помогло, то следует снять карбюратор с двигателя, заменить под ним две прокладки и одну текстолитовую проставку и проверить фланец на наличие деформации. Деформированный фланец шлифуем или подкладываем под него более толстые прокладки.

Если после всех проведенных манипуляций двигатель как троил на холостом ходу, так и продолжает троить, то следует искать причину в других системах карбюратора и двигателя автомобиля. См. «Неустойчивый холостой ход двигателя с карбюратором Солекс» и «Троит карбюраторный двигатель, причины».

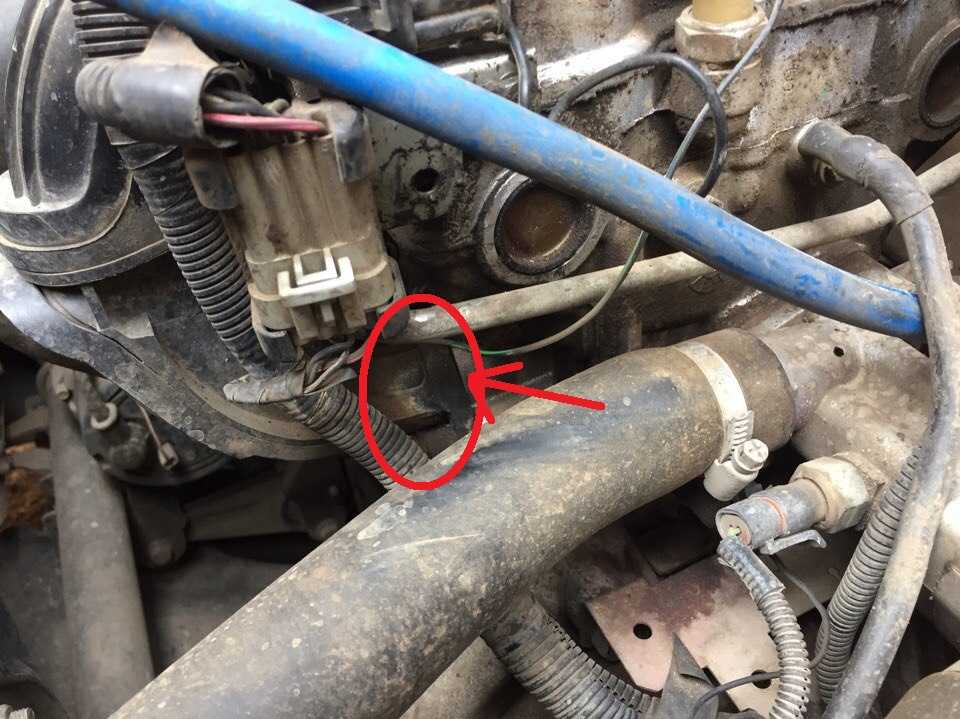

Так как, например, прохудившийся шланг на вакуумный усилитель тормозов может доставить много проблем и привести к потере времени и ненужной замене исправных деталей в процессе поиска места подсоса и устранения неустойчивого холостого хода.

Дырка в шланге подведения вакуума к усилителю тормозов — одна из частых причин «подсоса» воздухаПримечания и дополнения

— В дополнение к проверке подсоса постороннего воздуха в карбюратор при помощи жидкости можно провести проверку перекрытием доступа воздуха. Для этого накрываем карбюратор сверху рукой. Если двигатель заглох, подсоса воздуха нет, двигатель продолжает работать — подсос есть. См. «Быстрая проверка подсоса воздуха в карбюратор».

См. «Быстрая проверка подсоса воздуха в карбюратор».

— Некоторые автовладельцы проводят приведенную выше проверку при помощи мыльной пены, масла и даже бензина. Мыльная пена вполне подойдет для этого (потом правда придется ее смывать), а вот бензин с маслом использовать не стоит. Так как вокруг места проверки расположены раскаленные детали прогретого двигателя (особенно коллектор) и можно запросто вспыхнуть и сжечь автомобиль за считанные секунды.

Еще статьи по проверке и ремонту карбюратора Солекс 21083 (21081, 2108)

— Признаки (симптомы) «подсоса» постороннего воздуха в карбюратор

— Признаки работы двигателя на бедной топливной смеси

— Не регулируется холостой ход двигателя с карбюратором Солекс

— Пропал холостой ход (ХХ) двигателя с карбюратором Солекс

Подписывайтесь на нас!

Как проверить подсос воздуха в двигателе и найти проблемный узел

Содержание

- Признаки подсоса воздуха

- Отдельно о дизеле

- Места подсоса воздуха

- Методы определения

- Дымогенератор

Подсос воздуха — скрытый и коварный враг. На современном автомобиле с плотной компоновкой узлов, множеством шлангов, трубочек, быстроразъемных соединений поиск неисправности осмотром, подтяжкой всех воздушных соединений малоэффективен. Необходимо точно знать, как проверить подсос воздуха в двигателе. Коварство заключается в том, что начаться это явление может в любой момент и без предварительных симптомов.

На современном автомобиле с плотной компоновкой узлов, множеством шлангов, трубочек, быстроразъемных соединений поиск неисправности осмотром, подтяжкой всех воздушных соединений малоэффективен. Необходимо точно знать, как проверить подсос воздуха в двигателе. Коварство заключается в том, что начаться это явление может в любой момент и без предварительных симптомов.

Признаки подсоса воздуха

В первую очередь должна настораживать неравномерная работа ДВС. Также симптомами неисправности являются:

- проблемы с запуском;

- потеря мощности;

- увеличение расхода топлива.

Самое подходящее слово, характеризующее работу двигателя — нестабильность. Это не четкое вздрагивание движка, когда он «троит», ритмично припадает на одну ногу. Это беспорядочное колыхание, больше свойственное холостому ходу. Внезапная остановка. Трудность регулировки: только настроил равномерность холостого хода, сбалансировав качество и количество смеси, как вдруг все начинается сызнова. А это какой-нибудь резиновый шланг от тряски то открывает щель, то вновь становится герметичным. Непредсказуемость и неадекватность свойственны этому недугу, но и из этого правила есть исключение.

А это какой-нибудь резиновый шланг от тряски то открывает щель, то вновь становится герметичным. Непредсказуемость и неадекватность свойственны этому недугу, но и из этого правила есть исключение.

Отдельно о дизеле

Дизелю нипочем обеднение смеси. Он не имеет дроссельной заслонки и воздух идет в цилиндры полным объемом. Тем не менее, этот самый надежный двигатель очень боится воздуха в топливной системе. Водители таких авто всегда опасаются «обсохнуть» — прохватить воздух при полном опустошении бака.

Попавший в ТНВД воздушный пузырь никак не хочет покидать систему. Под действием плунжера он сжимается в насосе, трубках, но не проходит через форсунки. Системы многих дизелей оборудуют ручными топливоподкачивающими насосами, специальными болтами, клапанами для удаления воздуха. Заправив машину нужно ручным насосом накачивать топливо в фильтр, создавая там давление и периодически приотпуская болт удаления воздуха.

Когда из фильтра пойдет чистая солярка без пузырьков, переходят к прокачке ТНВД по тому же принципу. Если после всех манипуляций мотор не заводится, нужно ослабить гайки топливных трубок на штуцерах форсунок. Попросите добрых людей оказать помощь — покрутить мотор стартером. Воздух выйдет из трубок, и топливо начнет брызгать из-под гаек. В момент закручивания гаек начнутся первые схватки. Дизельный мотор требует много энергии на пуске. Не посадите аккумулятор.

Если после всех манипуляций мотор не заводится, нужно ослабить гайки топливных трубок на штуцерах форсунок. Попросите добрых людей оказать помощь — покрутить мотор стартером. Воздух выйдет из трубок, и топливо начнет брызгать из-под гаек. В момент закручивания гаек начнутся первые схватки. Дизельный мотор требует много энергии на пуске. Не посадите аккумулятор.

По причине отсутствия дроссельной заслонки, разряжение в коллекторе дизеля маленькое, его нельзя использовать для вакуумного усилителя. Для этого служит насос с механическим приводом. Так что вакуумный усилитель тормозов (ВУТ) дизеля можно проверять на герметичность, но к мотору и топливоподаче он отношения не имеет.

Места подсоса воздуха

Форсунка инжекторного двигателя может пропускать лишний воздух непосредственно в конкретный цилиндр через уплотнение в головке блока (ГБ). Тогда смесь в цилиндре обеднится, и неравномерность будет ярко выраженной. На бедную смесь может указать цвет нагара электросвечи. При нормальном соотношении бензина и воздуха он светло-коричневый, а при избытке последнего светлее, вплоть до белого.

При нормальном соотношении бензина и воздуха он светло-коричневый, а при избытке последнего светлее, вплоть до белого.

Для машины работающей на газу белый окрас электродов — нормальный.

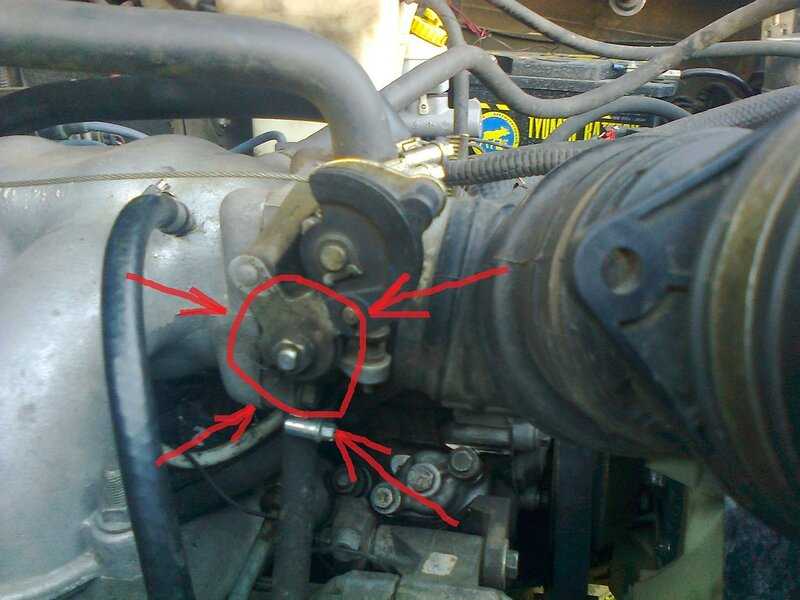

Впускной коллектор — деталь внутри которой всегда разряжение (на двигателях с наддувом, правда не всегда, но на холостом ходу — тоже вакуум). Проверьте места соединения с головкой блока, карбюратором, шлангами топливной системы и ВУТ, и поищите трещины — этот узел, примыкающий к головке блока и часто находящийся над выпускным коллектором разогревается, и со временем его может «повести». Если он соединяется с ГБ, карбюратором по плоскости, то при выполнении ремонтных работ следует обратить внимание на кривизну поверхности: горбатая деталь тоже обожмется, но прилегание будет неравномерным, и срок службы прокладки уменьшится.

Плоскость можно обработать на фрезерном станке, или притереть на доводочной плите с крупным абразивным порошком самостоятельно. После этого деталь необходимо идеально отмыть от абразива и продуть сжатым воздухом. При установке коллектора обжимайте его равномерно, от центра к периферии.

При установке коллектора обжимайте его равномерно, от центра к периферии.

Дроссельная заслонка в режиме холостого хода (ХХ) закрыта, а обороты двигателя поддерживаются отдельной системой ХХ. Она может быть как механической, так и с электроклапаном. Неплотность в дроссельной заслонке приводит к подсосу воздуха, плавающим оборотам, внезапной остановке мотора.

Воздух может проникать и через ось дросселя.

Вакуумный усилитель тормозов и его шланг присоединены ко всасывающему коллектору, и могут вызывать вышеупомянутые неисправности. Причина перебоев в работе двигателя определяется методом исключений. Нужно отсоединить шланг от коллектора, отверстие последнего заглушить. Если признаки неисправности пропали, виноват ВУТ или шланг. Шланг присоединим к коллектору, а от ВУТ отсоединим, заглушив конец. Неисправные усилитель и шланг ремонту не подлежат. Их заменяют.

Магистраль от воздушного фильтра до впускного коллектора может оказаться негерметичной.

Методы определения

Самый примитивный метод — отсоединить воздушный патрубок от воздушного фильтра и приведенном двигателе закрыть его рукой. Возможные результаты такой диагностики:

| Симптомы | Выводы | |

| Мотор глохнет | Слышно шипение | Есть подсос воздуха |

| Мотор не глохнет | Слышно шипение | Большой подсос воздуха |

| Мотор глохнет | Шипение отсутствует | Подсоса нет |

Теперь осталось на слух правильно определить брешь. Это хорошо делать с помощником.

Как еще можно проверить подсос воздуха во впускном коллекторе:

- Возьмем автомобильный компрессор, и подсоединим его к впускному коллектору через подходящее отверстие, используя подручные шланги и переходники из комплекта насоса (это зависит от конструкции).

- Отсоединяем входной патрубок, заглушим коллектор его в месте разъема. Для этого можно использовать прочный полиэтиленовый пакет.

Наденем его на коллектор и затянем хомутом.

Наденем его на коллектор и затянем хомутом. - Включим компрессор — будем слушать и искать неплотности. Нужно при этом понимать, что часть давления будет уходить через открытые впускные клапана в цилиндр и дальше в картер двигателя через кольцевые зазоры.

Использование компрессора позволяет проверить всю всасывающую магистраль или ее отдельные части: все зависит от того, куда удастся подать воздух, а куда поставить заглушку.

Третий способ как в местах соединений самому проверить подсос воздуха — использовать медицинский шприц, наполненный бензином. Мы предполагаем, что из-за подсоса воздуха смесь получается обедненная и сгорание ее происходит неэффективно. Обороты низкие, либо нестабильные. На прогретом, работающем моторе будем опрыскивать наиболее вероятные места неплотности. Попадая на горячие детали, бензин будет испаряться, а в искомой области его пары засосет в двигатель. Это приведет к изменению оборотов.

Дымогенератор

Одна из технологий диагностики учит нас как проверить подсос наружного воздуха дымом. И способ этот безусловно лидирует. В этой статье он даже представлен отдельным разделом.

И способ этот безусловно лидирует. В этой статье он даже представлен отдельным разделом.

В приборе применяется моторное масло, которое разогревается свечой накаливания. С помощью компрессора дым нагнетается в коллектор, и не только. Прибор универсален для всех машин. Рено, как и Калину или грузовик с мотором Камминс можно проверить дымогенератором подсос воздуха.

Этим способом пользуются в основном на СТО. Покупать прибор ради единичных проверок не выгодно, но можно сделать его самому.

Многие умельцы делают примитивные приспособления из подручных средств, например, пластиковых бутылок, а вместо свечи используют сигарету. Курит такой прибор не очень долго, сигарету вскоре нужно менять.

В этой короткой статье мы не ставили целью написать конкретную инструкцию, как, например, проверить подсос воздуха на все автомобили ВАЗ, от 2107 до Приоры. Пытливый автолюбитель без труда разберется в нехитрых нюансах. Мы осветили основные симптомы неисправностей и проблемные места, а также постарались рассказать, как в принципе проверить коллектор или всю систему, на подсос воздуха. Надеемся, было не скучно и познавательно.

Надеемся, было не скучно и познавательно.

Как утечки воздуха из компрессора обходятся вашей компании в деньги

Сжатый воздух для вашего объекта может составлять от 10% до 30% расходов на электроэнергию вашего объекта. Между тем, 76% стоимости жизненного цикла вашего компрессора приходится на электроэнергию, которую он потребляет. С такой значительной частью вашего счета за электроэнергию вы должны искоренить неэффективность. Воздушный компрессор теряет энергию впустую, может быть, больше, чем вы думаете. Даже утечки, которые слишком малы, чтобы их можно было услышать или почувствовать, могут снизить давление в вашем резервуаре и увеличить ваши затраты на электроэнергию. Утечки воздуха могут стоить вам и другими способами, что делает их одной из самых больших проблем, о которых вы даже не подозревали.

Как рассчитать реальную стоимость утечек воздуха из компрессора

Негерметичный воздушный компрессор менее эффективен. Он потребляет больше энергии и менее надежен, чем компрессор в идеальном состоянии. Независимо от того, понимаете ли вы, что ваш компрессор протекает, вы будете платить за это в счетах за электроэнергию. Во сколько именно вам обходятся утечки воздуха? Во-первых, это зависит от того, сколько у вас течи. Для оценки выполните следующие действия:

Независимо от того, понимаете ли вы, что ваш компрессор протекает, вы будете платить за это в счетах за электроэнергию. Во сколько именно вам обходятся утечки воздуха? Во-первых, это зависит от того, сколько у вас течи. Для оценки выполните следующие действия:

- Время, за которое компрессор снизится с рабочего давления (P1) до половины рабочего давления (P2), в фунтах силы на квадратный дюйм (PSIG). Запишите общее время (T) в минутах.

- Вычтите P2 из P1 и умножьте это число на общий объем системы (V), включая все последующие приемники, трубопроводы и воздухопроводы, в кубических футах. Ваш производитель обычно указывает объем в галлонах. Чтобы перевести в кубические футы, разделите общее количество галлонов на 7,48.

- Возьмите V, умноженное на результат P1 минус P2, и разделите его на T, умноженное на 14,7. Наконец, умножьте свой ответ на 1,25.

Формула для расчета утечек: [V * (P1 – P2) / (T * 14,7)] * 1,25. Для простоты представим систему сжатого воздуха объемом 5 кубических футов. Начиная с 100 фунтов на квадратный дюйм, системе требуется 60 минут, чтобы достичь конечного давления 50 фунтов на квадратный дюйм. Подставьте эти числа в формулу, и вы получите [5 * (100-50) / (60 * 14,7)] * 1,25. Посчитайте, и вы получите 0,354, или 35,4% утечки.

Начиная с 100 фунтов на квадратный дюйм, системе требуется 60 минут, чтобы достичь конечного давления 50 фунтов на квадратный дюйм. Подставьте эти числа в формулу, и вы получите [5 * (100-50) / (60 * 14,7)] * 1,25. Посчитайте, и вы получите 0,354, или 35,4% утечки.

В обычной системе утечка составляет 10 %, а все, что превышает это значение, является признаком наличия утечек, которые необходимо исправить. Чтобы понять, во сколько вам обходятся ваши утечки, вам нужно знать, сколько у вас утечек и скорость утечки. Министерство энергетики (DOE) предлагает полезную диаграмму, которая поможет вам найти скорость утечки для отверстий разного диаметра и формы при вашем рабочем давлении.

Зная эти два числа, вам также необходимо знать, сколько киловатт (кВт) требуется для производства 1 кубического фута в минуту (куб. фут/мин), количество часов, в течение которых ваша система работает каждый год, и стоимость энергии на киловатт. -час (кВтч). кВт на кубический фут в минуту может незначительно отличаться в зависимости от машины и должен составлять около 19. кВт на 100 CFM или 0,19 кВт на CFM. Вы должны знать свою стоимость энергии из вашего счета за электроэнергию. В противном случае вы можете заменить текущий средний показатель по стране для промышленного сектора, который составляет около 0,07 доллара США за кВтч ($/кВтч). Перемножив все эти цифры вместе, вы получите годовую стоимость из-за утечки.

кВт на 100 CFM или 0,19 кВт на CFM. Вы должны знать свою стоимость энергии из вашего счета за электроэнергию. В противном случае вы можете заменить текущий средний показатель по стране для промышленного сектора, который составляет около 0,07 доллара США за кВтч ($/кВтч). Перемножив все эти цифры вместе, вы получите годовую стоимость из-за утечки.

Формула стоимости утечек представляет собой количество утечек * скорость утечки (куб. фут/мин) * (кВт/куб. фут/мин) * часы работы в год * (долл. США/кВтч). Например, допустим, вы обнаружили пять 1/4-дюймовых круглых отверстий в системе, работающей на 90 фунтов на кв. дюйм изб. Согласно диаграмме скорости утечки Министерства энергетики США, ваша скорость утечки составляет 89,2 кубических футов в минуту. Допустим также, что ваши компрессоры работают 7000 часов в год, ваша энергия стоит 0,07 доллара США за кВтч, а ваши компрессоры потребляют 0,19 кВт/куб. фут в минуту. Следуя формуле, вы вычислите 5 * 89,2 * 0,19 * 7000 * 0,07 доллара. В этой ситуации стоимость энергии в год составляет 41 522,60 долларов США.

Другие потери из-за утечек из воздушного компрессора

Если вашей оценки затрат на утечку воздуха недостаточно, рассмотрите другие способы, которыми ваши утечки могут вам обойтись:

1. Финансовые потери

Эксплуатация воздушного компрессора обходится дороже, чем первоначальная покупка. Промышленные воздушные компрессоры требуют огромного количества энергии. Когда они работают не так эффективно, как должны, часть этого энергопотребления не способствует работе вашего предприятия. Если вам нужно 100 кубических футов в минуту воздуха, а уровень утечки составляет 30 %, вы должны произвести 130 кубических футов в минуту воздуха, чтобы компенсировать это.

Для справки: воздушный компрессор потребляет от 18 до 22 кВт на 100 кубических футов в минуту. Таким образом, производство на 30 кубических футов в минуту больше для компенсации потерь воздуха увеличивает стоимость энергии примерно на 30%. По оценкам Института сжатого воздуха и газа (CAGI), утечка на 1/4 дюйма может стоить вам от 2500 до более 8000 долларов в год. По оценкам Агентства по охране окружающей среды (EPA), стоимость составляет около 30–9 долларов США.0 за смену.

По оценкам Агентства по охране окружающей среды (EPA), стоимость составляет около 30–9 долларов США.0 за смену.

2. Потери производительности

Ваши пневматические инструменты и оборудование нуждаются в точном количестве воздуха для работы с максимальной эффективностью. Когда у вас есть утечка воздуха, они могут не получить необходимое количество воздуха. Маломощному оборудованию может потребоваться больше времени для выполнения задач, и оно может не дать таких же результатов.

Другой источник снижения производительности связан с самой машиной. Когда ваш компрессор дает утечку, он работает тяжелее, чтобы произвести достаточное количество сжатого воздуха. Дополнительная нагрузка вызывает больший износ системы, что увеличивает ее стоимость в течение всего срока службы и делает ее менее эффективной с течением времени.

3. Больше времени простоя

Наряду с потерей производительности увеличивается время простоя. Утечки воздуха могут сократить интервалы технического обслуживания и вызвать неожиданные сбои. Когда вся ваша система работает на сжатом воздухе, частое техническое обслуживание и ремонт могут привести к полной остановке работы. Неэффективный, негерметичный воздушный компрессор также должен будет включаться чаще. Чем больше циклов работы системы, тем чаще могут возникать простои.

Когда вся ваша система работает на сжатом воздухе, частое техническое обслуживание и ремонт могут привести к полной остановке работы. Неэффективный, негерметичный воздушный компрессор также должен будет включаться чаще. Чем больше циклов работы системы, тем чаще могут возникать простои.

4. Ненужное увеличение мощности

Негерметичный воздушный компрессор может выпускать от 20% до 30% сжатого воздуха, который он производит. Это означает, что у вас на 30 % меньше полезного сжатого воздуха, чем должна производить ваша машина. Если вы вложили средства в компрессор с нужной вам мощностью, ваши инструменты не получат достаточного давления для выполнения своей работы. Если вы не понимаете, что у вас есть утечка, вы можете найти дополнительное оборудование, чтобы не отставать. Помимо ненужной покупки, это займет больше места и добавит еще один актив для обслуживания.

Обнаружение утечек воздуха из компрессора

Необнаруженные утечки наносят ущерб вашей прибыли и вашей конкурентоспособности.

Два основных метода обнаружения утечек сжатого воздуха могут помочь вам определить место утечки. Один из способов — прислушаться к ним. В непроизводственные периоды пройдитесь по объекту и прислушайтесь к утечкам. Вы можете заметить их по их характерному шипению или хрипу. Вы также можете почувствовать выход воздуха, даже если звук слишком тихий, чтобы его можно было услышать.

Поскольку не все утечки достаточно велики, чтобы их можно было услышать, почувствовать или увидеть, в промышленности отдается предпочтение методу ультразвукового течеискателя. Оператор может использовать течеискатель в сочетании с наушниками или индикатором, чтобы найти точное место утечки даже в шумное время производства. Ультразвуковые течеискатели точны и просты в использовании.

Проходя с детектором или без него, проверяйте наиболее распространенные места утечек, в том числе:

- Трубки: Металлические трубки имеют тенденцию к утечке воздуха в местах их соединения. Проверьте все участки, которые выглядят ржавыми или потрескавшимися.

- Воздушные шланги: Воздушные шланги всей системы также могут протекать. Если у вас нет ультразвукового детектора, вы можете найти более мелкие утечки с помощью мыла для рук. Пока система отключена, смочите шланги мылом и небольшим количеством воды. Когда вы включаете систему, любая область, где образуются пузырьки, имеет утечку воздуха.

- Соединители:

Обнаружив все утечки, определите, какие из них нужно устранить. Вам не нужно исправлять их все, чтобы получить значительную экономию средств. Устранение 10 1/4-дюймовых утечек сэкономит вам больше денег, чем 50 1/16-дюймовых утечек. Устранение этих 50 утечек также принесет вам больше экономии, чем 100 утечек 1/32 дюйма.

Устранение этих 50 утечек также принесет вам больше экономии, чем 100 утечек 1/32 дюйма.

Распространенные причины утечек воздуха из компрессора

Знание причин утечек воздуха поможет предотвратить их появление в будущем. Вот некоторые из причин, по которым ваша система воздушного компрессора пропускает воздух:

- Разъединители: Шланги, трубки и защелкивающиеся точки соединения являются общей проблемой. Если точка соединения изношена или неправильно прикреплена, она пропускает воздух. Если в каких-либо уплотнениях отсутствуют уплотнительные кольца, они не герметичны должным образом.

- Несоответствующие сварные швы: Трубы, металлические трубки и фланцы могут стать причиной протечек в местах их соединений, особенно при наличии зазора в сварке.

- Изношенные материалы: Уплотнения на штоках цилиндров, регулирующих и запорных клапанах со временем могут изнашиваться. Переупаковывайте их каждый раз, когда на них появляются признаки износа.

- Неправильные герметики: Неправильный тип герметика для резьбы или неправильное нанесение не защитят от утечек. Используйте правильные материалы и следуйте их инструкциям.

- Неправильная установка фильтра: Фильтры, регуляторы и лубрикаторы с низкой первоначальной стоимостью могут показаться отличным предложением. Тем не менее, эти дешевые компоненты с большей вероятностью будут протекать.

- Грязные уплотнения: Уплотнения с грязью, пылью и грязью не будут герметичными.

- Повышенное давление: Чем выше давление, тем больше утечки воздуха через имеющиеся отверстия.

- Старые инструменты и оборудование: Возможна утечка воздуха сбоку вашего пневматического оборудования. Отключите и замените сломанные или протекающие машины.

Устранение утечек воздуха из компрессора

Основной причиной большинства утечек воздуха обычно является плохое техническое обслуживание. Если вы не будете регулярно затягивать соединения и заменять изношенные детали, со временем возникнут утечки. Сначала затяните все разъемы. Если возможно, сократите количество точек подключения. Замените все, что не подходит должным образом даже после затяжки.

Сначала затяните все разъемы. Если возможно, сократите количество точек подключения. Замените все, что не подходит должным образом даже после затяжки.

Затем замените или отремонтируйте все изношенные компоненты, такие как:

- Секции шлангов и трубок: Изолируйте утечки в определенных секциях шлангов и трубок и замените протекающую часть. Если вы также можете сократить расстояние между компрессором и инструментами, сделайте это.

- Уплотнения клапанов и уплотнительные кольца: Поскольку клапаны особенно подвержены утечкам, регулярно заменяйте уплотнения и уплотнительные кольца. Обратите внимание, что эти резиновые компоненты со временем разрушаются из-за воздействия тепла и давления.

- Слив конденсата: Конденсатоуловители наиболее эффективно собирают и отделяют воду, когда они чистые. По мере износа они могут вызвать утечку воздуха, поскольку они прилегают к баку компрессора. Регулярно заменяйте эти поддоны для воды и стоки.

В то время как большинство утечек происходит из-за незакрепленных фитингов и изношенных деталей, утечка в самом баке компрессора — это совсем другое дело. На баке протечки могут родниковая ржавчина или разрывы сварки по швам и стыкам. Вот как устранить течь в баке воздушного компрессора:

- Отсоедините шланги: Сначала отсоедините все шланги и инструменты от компрессора и полностью зарядите его. Используйте пульверизатор с мыльной водой или ультразвуковой детектор, чтобы найти отдельные утечки. Если вы обнаружите протечки не по швам и сварке, пришло время полностью заменить бак.

- Затяните крепления: В целях безопасности потяните за аварийный выпускной клапан, дайте воздуху выйти и сбросить давление. Вокруг бака затяните все ослабленные винты и крепления. Снимите и замените их, если они ржавые или изношены.

- Проверьте наличие постоянных утечек: Затем перезарядите компрессор. Используя метод мыльного пузыря или ультразвуковой детектор, проверьте наличие утечек.

Отметьте все протечки вокруг швов и приваренных кронштейнов.

Отметьте все протечки вокруг швов и приваренных кронштейнов. - Устранение утечек: Выключите машину и снова сбросьте давление воздуха. Используйте угловую шлифовальную машину вокруг отмеченных вами утечек. Выровняйте приподнятый металл на сварных швах и швах, пока вы не обнажите трещину или отверстие, и области не будут заподлицо с остальной частью резервуара.

- Запечатайте область: Сначала зажгите горелку для пайки и увеличьте подачу кислорода, пока пламя не станет ярко-голубым. Нагрейте поверхность вокруг отверстия. Затем прижмите латунный стержень к нагретому участку и продолжайте нагревать его пламенем, пока материал не расплавится и не потечет по поверхности. Продолжайте до тех пор, пока нижняя часть не будет запечатана. Подождите, пока сварной шов высохнет и остынет, прежде чем заправлять компрессор.

Для достижения наилучших результатов при устранении утечек в разъемах, компонентах и самом баке наймите профессионала. Компания Titus предлагает обслуживание и ремонт компрессорной системы для безопасного и эффективного устранения утечек. Наши высококвалифицированные технические специалисты помогут вам добиться максимальной экономии энергии, уделяя первоочередное внимание утечкам с наибольшими затратами и используя методы технического обслуживания, одобренные промышленностью и производителем.

Наши высококвалифицированные технические специалисты помогут вам добиться максимальной экономии энергии, уделяя первоочередное внимание утечкам с наибольшими затратами и используя методы технического обслуживания, одобренные промышленностью и производителем.

Важность предотвращения утечек воздуха из компрессора

Как и в большинстве случаев ремонта, предотвращение проблем экономит время и затраты, а не их устранение. Даже когда вам предлагается устранить утечки, обслуживание вашей системы приводит к простоям. Профилактическое обслуживание можно запланировать на удобное время, и оно создает меньше времени простоя, чем устранение проблем после их возникновения.

Благодаря предотвращению утечек ваше предприятие всегда будет работать более эффективно. Ваши инструменты получают давление, необходимое им для эффективной работы. Поскольку у вас будет меньше утечек, вам не придется играть в постоянную игру в догонялки. Вы также с меньшей вероятностью будете застигнуты врасплох серьезной утечкой, которая отключит компрессор и оборудование, зависящее от него. С меньшим количеством утечек вы сэкономите деньги на ремонте.

С меньшим количеством утечек вы сэкономите деньги на ремонте.

Предотвращение утечек с помощью планового профессионального обслуживания и обучения сотрудников. Планируйте проверку вашего объекта на наличие утечек примерно раз в квартал. Это отличное время, чтобы запланировать регулярное техническое обслуживание и повторно посетить ранее устраненные утечки. При обнаружении новых утечек пометьте их и устраните. Затем убедитесь, что ваша система работает с повышенной эффективностью в результате ремонта.

В рамках обучения внедрите программу отчетности, чтобы сотрудники могли уведомлять вас об обнаруженных утечках. Научите их, как обнаруживать утечки и изношенные детали, которые могут их вызвать. Ваш персонал будет первым, кто заметит, что машины не получают нужного давления воздуха. Стимулирование их сообщать о потенциальных утечках может помочь вам избежать проблем с утечкой. Ваша команда должна знать, как закрепить соединения воздушных шлангов и предпринять другие шаги для предотвращения утечек.

Бесплатная проверка системы сжатого воздуха

Компания Titus предлагает бесплатную проверку системы воздушного компрессора, чтобы помочь вам понять ситуацию с утечкой и способы ее устранения. Наш всесторонний обзор охватывает обнаружение утечек сжатого воздуха, решения и рекомендации по профилактическому обслуживанию. Мы также можем выявить некоторые другие факторы неэффективности, которые стоят денег вашей компании, такие как скопление влаги или неэффективная конструкция системы. Несмотря на то, что мы находимся в Пенсильвании, мы также предлагаем аварийное обслуживание и профилактическое обслуживание в Северной Вирджинии, Делавэре, Мэриленде и районе Нью-Джерси.

Свяжитесь с нами, чтобы запросить дополнительную информацию о нашей бесплатной проверке системы или наших решениях по устранению и предотвращению утечек.

Поиск и устранение утечек | Передовой опыт в области сжатого воздуха

Поиск и устранение утечек и разработка программы предотвращения утечек

Утечки могут быть значительным источником потерь энергии в промышленной системе сжатого воздуха, иногда приводя к потере 20-30% мощности компрессора. Типичная установка, которая не обслуживается должным образом, вероятно, будет иметь скорость утечки, равную 20% от общей производительности сжатого воздуха. С другой стороны, упреждающее обнаружение и устранение утечек может сократить количество утечек до уровня менее 10% от производительности компрессора.

Типичная установка, которая не обслуживается должным образом, вероятно, будет иметь скорость утечки, равную 20% от общей производительности сжатого воздуха. С другой стороны, упреждающее обнаружение и устранение утечек может сократить количество утечек до уровня менее 10% от производительности компрессора.

Помимо того, что утечки являются источником потерь энергии, они также могут способствовать другим производственным потерям. Утечки вызывают падение давления в системе, что может привести к снижению эффективности работы пневматических инструментов, что отрицательно скажется на производительности. Кроме того, заставляя оборудование работать чаще, утечки сокращают срок службы почти всего системного оборудования (включая сам компрессорный агрегат). Увеличение времени работы также может привести к дополнительным требованиям к техническому обслуживанию и увеличению незапланированных простоев. Наконец, утечки могут привести к увеличению ненужной мощности компрессора.

Утечки воздуха бывают двух типов: плановые и незапланированные. Запланированные утечки воздуха — это те, которые были заложены в систему. Эти утечки представляют собой продувку, сушку, барботирование и т. д., используемые в производственном процессе. Много раз они устанавливались как быстрое решение производственной проблемы. Некоторые утечки имеют форму «кулеров», которые используются для охлаждения производственного персонала или оборудования.

Запланированные утечки воздуха — это те, которые были заложены в систему. Эти утечки представляют собой продувку, сушку, барботирование и т. д., используемые в производственном процессе. Много раз они устанавливались как быстрое решение производственной проблемы. Некоторые утечки имеют форму «кулеров», которые используются для охлаждения производственного персонала или оборудования.

Незапланированные утечки являются текущими проблемами технического обслуживания и могут появиться в любой части системы. Эти утечки требуют постоянной программы обнаружения и устранения утечек воздуха. Хотя утечка может происходить из любой части системы, наиболее распространенными проблемными зонами являются:

- Муфты, шланги, трубки и фитинги. Трубы и защелкивающиеся фитинги являются распространенными проблемами.

- Отключается. Уплотнительные кольца, необходимые для уплотнения, могут отсутствовать.

- Фильтры, регуляторы и лубрикаторы (FRL). Неправильно установленные FRL с низкими первоначальными затратами часто дают протечки.

- Открытые конденсатоотводчики. Неправильно работающие соленоиды и грязные уплотнения часто являются проблемными зонами.

- Соединения труб. Пропуски сварных швов являются распространенной проблемой.

- Клапаны регулирующие и запорные. Износ уплотнения через шток может привести к утечкам.

- Устройства для точек использования. Старые или плохо обслуживаемые инструменты могут иметь внутренние утечки.

- Фланцы. Пропуски сварных швов являются распространенной проблемой.

- Сальник штока цилиндра. Изношенные упаковочные материалы могут стать причиной утечек.

- Резьбовые герметики. Неправильно и/или неправильно нанесенные герметики для резьбы вызывают утечки. Используйте материалы самого высокого качества и применяйте их в соответствии с инструкциями.

Оценка объема утечек

Для компрессоров с управлением пуском/остановом существует простой способ оценить объем утечек в системе. Этот метод включает в себя запуск компрессора, когда в системе нет требований (когда все пневматическое конечное оборудование выключено). Для определения среднего времени, необходимого для загрузки и разгрузки компрессора, проводится ряд измерений. Компрессор будет загружаться и разгружаться, потому что утечки воздуха заставят компрессор включаться и выключаться по мере падения давления из-за выхода воздуха через утечки. Суммарная утечка (в процентах) может быть рассчитана следующим образом:

Этот метод включает в себя запуск компрессора, когда в системе нет требований (когда все пневматическое конечное оборудование выключено). Для определения среднего времени, необходимого для загрузки и разгрузки компрессора, проводится ряд измерений. Компрессор будет загружаться и разгружаться, потому что утечки воздуха заставят компрессор включаться и выключаться по мере падения давления из-за выхода воздуха через утечки. Суммарная утечка (в процентах) может быть рассчитана следующим образом:

Утечка (%) = [(T x 100)/(T + t)]

Где: T = время под нагрузкой (минуты)

t = время без нагрузки (минуты)

Утечка будет выражена с точки зрения процента потерянной производительности компрессора. Процент потерь из-за утечки должен быть менее 10% в хорошо обслуживаемой системе. Плохо обслуживаемые системы могут иметь потери до 20-30% пропускной способности воздуха и мощности.

Утечку можно оценить в системах с другими стратегиями управления, если после ресивера имеется манометр. Этот метод требует оценки общего объема системы, включая все ресиверы вторичного воздуха ниже по потоку, воздуховоды и трубопроводы (V в кубических футах). Система запускается и доводится до нормального рабочего давления (P1). Затем следует измерить время (T), которое требуется системе для снижения давления до более низкого давления (P2), которое должно быть точкой, равной примерно половине рабочего давления.

Этот метод требует оценки общего объема системы, включая все ресиверы вторичного воздуха ниже по потоку, воздуховоды и трубопроводы (V в кубических футах). Система запускается и доводится до нормального рабочего давления (P1). Затем следует измерить время (T), которое требуется системе для снижения давления до более низкого давления (P2), которое должно быть точкой, равной примерно половине рабочего давления.

Утечка может быть рассчитана следующим образом:

Утечка (куб. футов в минуту свободного воздуха) = (V x (P1-P2)/T x 14,7) x 1,25

Где: V в кубических футах

P1 и P2 в фунтах на кв.

T в минутах

Множитель 1,25 корректирует утечку до нормального давления в системе, позволяя уменьшить утечку при падении давления в системе. Опять же, утечка более 10% указывает на то, что систему, вероятно, можно улучшить. Эти испытания следует проводить ежеквартально в рамках регулярной программы обнаружения утечек и ремонта.

Падение давления и утечки: ремонт регуляторов/фильтров на производственном оборудовании — запись вебинараЗагрузите слайды и посмотрите запись БЕСПЛАТНОЙ веб-трансляции, чтобы узнать:

Пригласить меня на вебинар |

Обнаружение утечек

Поскольку утечки воздуха почти невозможно увидеть, для их обнаружения необходимо использовать другие методы. Лучший способ обнаружения утечек — использование ультразвукового акустического детектора, который может распознавать высокочастотные шипящие звуки, связанные с утечками воздуха. Эти портативные устройства состоят из направленных микрофонов, усилителей и аудиофильтров и обычно имеют либо визуальные индикаторы, либо наушники для обнаружения утечек.

Лучший способ обнаружения утечек — использование ультразвукового акустического детектора, который может распознавать высокочастотные шипящие звуки, связанные с утечками воздуха. Эти портативные устройства состоят из направленных микрофонов, усилителей и аудиофильтров и обычно имеют либо визуальные индикаторы, либо наушники для обнаружения утечек.

Ультразвуковое обнаружение утечек, вероятно, является наиболее универсальной формой обнаружения утечек. Благодаря своим возможностям он легко адаптируется к различным ситуациям обнаружения утечек. Принцип ультразвукового обнаружения утечек прост. При утечке под давлением или вакууме утечка течет из ламинарного потока высокого давления в турбулентный поток низкого давления. Турбулентность порождает белый шум, который содержит широкий спектр звуков от слышимых до неслышимых частот. Ультразвуковой датчик фокусируется на ультразвуковых элементах шума. Поскольку ультразвук является коротковолновым сигналом, уровень звука будет самым громким в месте утечки. На ультразвуковые детекторы обычно не влияют фоновые шумы в слышимом диапазоне, поскольку эти сигналы отфильтровываются. Это означает, что утечки можно услышать даже в самых шумных условиях.

На ультразвуковые детекторы обычно не влияют фоновые шумы в слышимом диапазоне, поскольку эти сигналы отфильтровываются. Это означает, что утечки можно услышать даже в самых шумных условиях.

К преимуществам ультразвукового обнаружения утечек относятся универсальность, скорость, простота использования, возможность проводить тесты во время работы оборудования, а также возможность находить широкий спектр утечек. Они требуют минимальной подготовки, и операторы часто становятся компетентными после 15 минут обучения.

Из-за природы ультразвука его передача направлена. По этой причине сигнал является самым громким в его источнике. Обычно сканируя тестовую зону, можно очень быстро обнаружить место утечки и определить его местоположение. По этой причине ультразвуковое обнаружение утечек не только быстрое, но и очень точное.

Устранение утечек

Утечки чаще всего возникают в стыках и соединениях конечного использования. Устранение утечек может быть таким же простым, как подтяжка соединения, или сложным, как замена неисправного оборудования, такого как муфты, фитинги, секции труб, шланги, соединения, дренажи и ловушки. Во многих случаях утечки вызваны плохим или неправильным нанесением резьбового герметика. Выбирайте высококачественные фитинги, разъединители, шланги, трубки и правильно устанавливайте их с помощью соответствующего резьбового герметика.

Во многих случаях утечки вызваны плохим или неправильным нанесением резьбового герметика. Выбирайте высококачественные фитинги, разъединители, шланги, трубки и правильно устанавливайте их с помощью соответствующего резьбового герметика.

Неработающее оборудование может быть дополнительным источником утечек. Оборудование, которое больше не используется, должно быть изолировано с помощью клапана в распределительной системе.

Еще один способ уменьшить утечку – снизить требуемое давление воздуха в системе. Чем ниже перепад давления на отверстии или месте утечки, тем ниже скорость потока, поэтому пониженное давление в системе приведет к уменьшению скорости утечки. Стабилизация давления в коллекторе системы на самом низком практическом уровне сведет к минимуму скорость утечки в системе.

После устранения утечек система управления компрессором должна быть повторно оценена и, при необходимости, отрегулирована для реализации общего потенциала экономии.

Ежемесячный электронный информационный бюллетень по измерениям сжатого воздуха Если нет расхода сжатого воздуха, точки росы, масла, давления и измерения кВтч , как можно эффективно управлять системой? Контент содержит практические примеры системных оценок и технологических профилей необходимых инструментов. Получать электронную рассылку |

Создание программы предотвращения утечек

Хорошая программа предотвращения утечек будет включать следующие компоненты: идентификация (включая маркировку), отслеживание, ремонт, проверка и участие сотрудников. На всех объектах с системами сжатого воздуха должна быть разработана активная программа уменьшения утечек. Должна быть сформирована междисциплинарная группа с участием представителей производства, принимающих решения.

Программа предотвращения утечек должна быть частью общей программы, направленной на повышение производительности систем сжатого воздуха. После того, как утечки обнаружены и устранены, система должна быть повторно оценена.

Хорошая программа устранения утечек в системе сжатого воздуха очень важна для поддержания эффективности, надежности, стабильности и экономичности любой системы сжатого воздуха.

Для получения дополнительной информации посетите веб-сайт Compressed Air Challenge® или свяжитесь с Роном Маршаллом, Marshall Compressed Air Consulting, тел.

Наденем его на коллектор и затянем хомутом.

Наденем его на коллектор и затянем хомутом.

Отметьте все протечки вокруг швов и приваренных кронштейнов.

Отметьте все протечки вокруг швов и приваренных кронштейнов.