Таблица 2.8. Нормативы эффективности торможения транспортного средства при помощи запасной тормозной системы при проверках в дорожных условиях с регистрацией параметров торможения

Нормативы эффективности торможения

транспортного средства при помощи запасной тормозной

системы при проверках в дорожных условиях с регистрацией

параметров торможения

Таблица 2.8

───────────────┬──────────────────┬────────────────────┬───────────────────

Категория │ Усилие на органе │ Установившееся │ Время

транспортного │ управления Рп, Н │ замедление j , │ срабатывания

средства │ │ уст. │тормозной системы

│ │ м/с2, не менее │ тау , с,

│ │ │ ср

│ │ │ не более

───────────────┴──────────────────┴────────────────────┴───────────────────

M 490 (392 ) 2,60 0,6

1

M , M 686 (589 ) 2,25 0,8

2 3

N , N , N 686 (589 ) 2,20 0,8

1 2 3

───────────────────────────────────────────────────────────────────────────

———————————

<1> Для транспортного средства с ручным органом управления запасной тормозной системы.

2.1.25. Допускается падение давления воздуха в пневматическом или пневмогидравлическом тормозном приводе при неработающем двигателе не более чем на 0,05 МПа в течение:

2.1.25.1. 30 мин при выключенном положении органа управления тормозной системы;

2.1.25.2. 15 мин после полного приведения в действие органа управления тормозной системы.

2.1.26. Утечки сжатого воздуха из колесных тормозных камер не допускаются.

2.1.27. Для транспортного средства с двигателем давление на контрольных выводах ресиверов пневматического тормозного привода при работающем двигателе допускается в пределах, установленных изготовителем в эксплуатационной документации.

2.1.28. Не допускаются:

2.1.28.1. Подтекания тормозной жидкости, нарушения герметичности трубопроводов или соединений в гидравлическом тормозном приводе;

2.1.28.2. Коррозия, грозящая потерей герметичности или разрушением;

2.1.28.3. Механические повреждения тормозных трубопроводов;

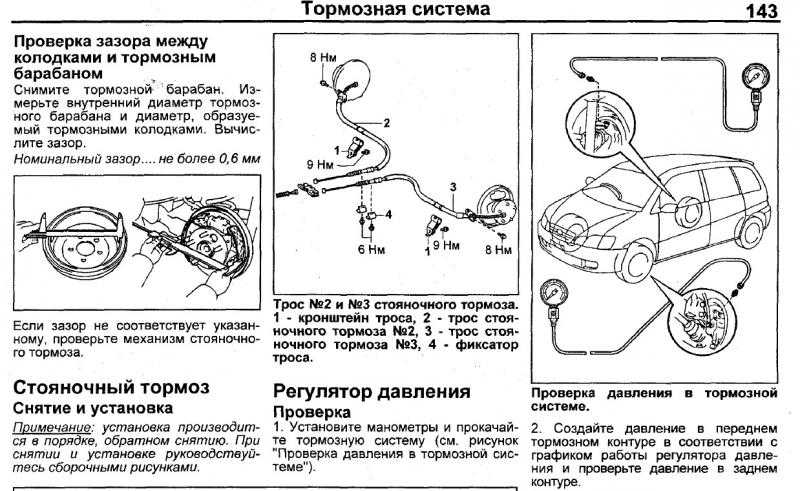

2.1.28.4. Наличие деталей с трещинами или остаточной деформацией в тормозном приводе.

2.1.29. Средства сигнализации и контроля тормозных систем, манометры пневматического и пневмогидравлического тормозного привода, устройство фиксации органа управления стояночной тормозной системы должны быть работоспособны.

2.1.30. Гибкие тормозные шланги, передающие давление сжатого воздуха или тормозной жидкости колесным тормозным механизмам, должны соединяться друг с другом без дополнительных переходных элементов. Расположение и длина гибких тормозных шлангов должны обеспечивать герметичность соединений с учетом максимальных деформаций упругих элементов подвески и углов поворота колес транспортного средства. Набухание шлангов под давлением, трещины и наличие на них видимых мест перетирания не допускаются.

2.1.31. Расположение и длина соединительных шлангов пневматического тормозного привода автопоездов должны исключать их повреждения при взаимных перемещениях тягача и прицепа (полуприцепа).

2.1.32. Установочные параметры регулятора тормозных сил (давление на контрольном выводе, усилие натяжения или удлинение пружины при приложении усилия, зазор и т. п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

(в ред. Постановления Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции)

2.1.33. Инерционный тормоз прицепов категорий и должен обеспечивать удельную тормозную силу в соответствии с таблицей 2.3 и относительную разность тормозных сил такую, чтобы обеспечивалось выполнение пункта 2.1.16 при усилии вталкивания сцепного устройства одноосных прицепов не более 0,1, а для остальных прицепов — не более 0,067 веса полностью груженого прицепа (соответствующего его технически допустимой максимальной массе).

(в ред. Постановления Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции)

Тормоза — проблемы и неисправности

Тормозная система современного легкового автомобиля представляет собой замкнутый гидравлический контур. Водитель, нажав на педаль тормоза, увеличивает давление в системе до 100 атмосфер, что собственно и вызывает движение поршней в суппортах. Новые компоненты тормозной системы без проблем переносят трехкратное превышение указанного давления, но с течением времени запас прочности снижается.

Водитель, нажав на педаль тормоза, увеличивает давление в системе до 100 атмосфер, что собственно и вызывает движение поршней в суппортах. Новые компоненты тормозной системы без проблем переносят трехкратное превышение указанного давления, но с течением времени запас прочности снижается.

Больной вопрос

Самое слабое звено в тормозной системе – шланги и магистрали, которые не защищены от воздействия внешней среды. Так, например, шланги теряют свои свойства и могут потрескаться уже через пару лет. Тормозные трубки чаще всего изготовлены из стали, которая со временем начинает коррозировать. В обоих случаях износ линий никак не дает о себе знать, и водитель начинает подвергаться опасному риску.

И он огромный! Прогрессирующая коррозия значительно ослабляет прочность места поражения. Пока водитель не сильно нажимает на педаль тормоза, ничего не происходит. Однако попытка резкого торможения может закончиться трагедией. В момент разрыва магистрали давление в системе резко падает, что существенно ухудшает эффективность торможения. Дополнительной проблемой является тот факт, что зачастую тормозные линии проложены так, что трудно оценить их состояние, даже приподняв автомобиль с помощью домкрата.

Дополнительной проблемой является тот факт, что зачастую тормозные линии проложены так, что трудно оценить их состояние, даже приподняв автомобиль с помощью домкрата.

Многие водители во время повседневных поездок не давят на педаль тормоза с большой силой, поэтому неисправность можно обнаружить лишь при техническом обследовании. Диагносты регулярно выявляют дефекты. Они утверждают, что потрескавшиеся тормозные шланги – реальная проблема, которая присутствует в массовом масштабе. Поэтому, учитывая огромный риск, не следует недооценивать комментарии специалистов, касающиеся тормозных магистралей. Если есть подозрения относительно их состояния, то следует как можно скорей заменить сомнительные элементы.

Что происходит?

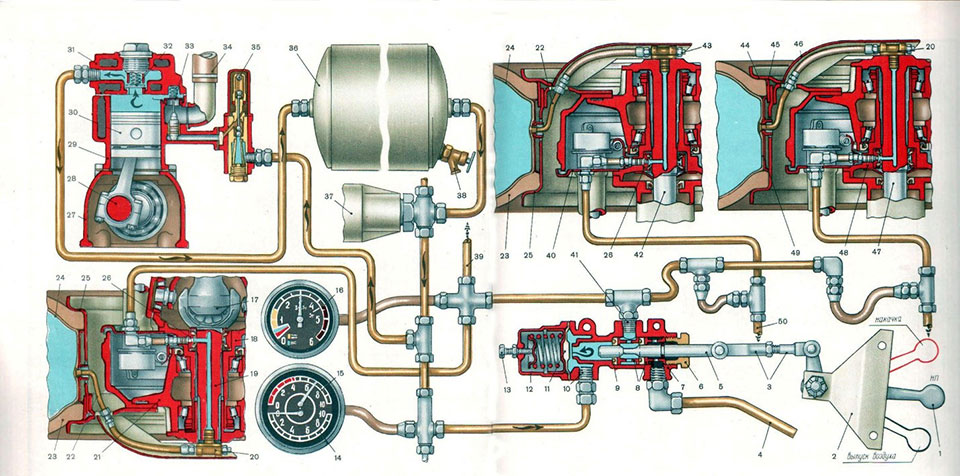

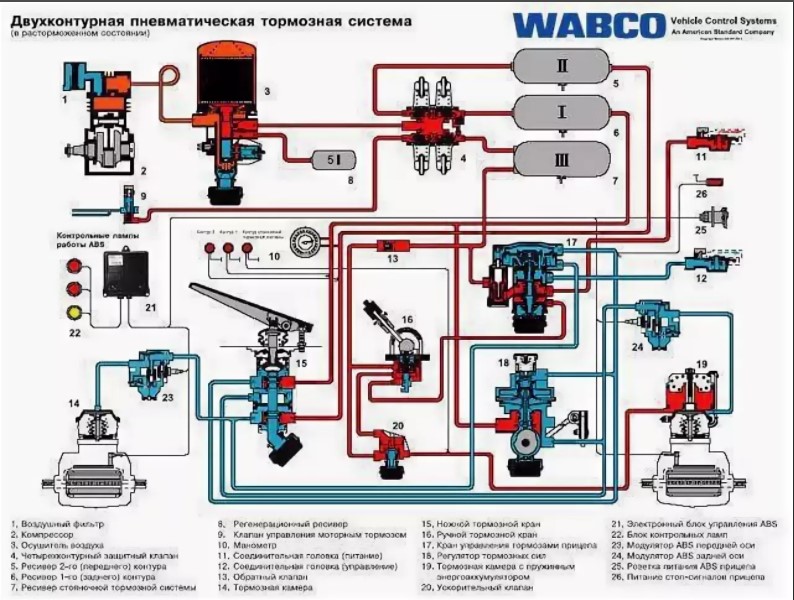

Принципиальная схема тормозной системы.

1 – главный тормозной цилиндр с вакуумным усилителем.

2 – регулятор давления в задних тормозных механизмах.

3,4 – рабочие контуры.

На протяжении многих лет тормозные системы автомобилей оборудовались двумя контурами, каждый из которых отвечает за два колеса. Такая схема в случае разрыва канала позволяет остановить автомобиль с помощью оставшегося контура.

Такая схема в случае разрыва канала позволяет остановить автомобиль с помощью оставшегося контура.

Многочисленные заезды, проведенные с целью замерить эффективность торможения с одним исправным контуром, дали шокирующий результат. Оказалось, что средний тормозной путь автомобиля при торможении со 100 км/ч увеличивается в два раза – с 40 до 86 метров!

ВЫВОД. Неисправная тормозная система защищает от полной «потери тормозов», однако эффективность торможения значительно снижается.

Как защитить себя от неожиданности

Разрыву тормозных линий не предшествуют никакие признаки, которые могли бы подсказать о проблеме. Эффективность тормозов не падает вплоть до «трагедии». Поэтому единственный выход – регулярный контроль специалистами, особенно во время ТО. Никогда нельзя недооценивать полученных от механиков рекомендаций, касающихся тормозной системы.

Цена безопасности

Затраты на замену тормозных линий отличаются в зависимости от типа и длины. В большинстве случаев новый элемент с работой потребует около 20-50 долларов. Многие сервисы меняют жесткие стальные трубки на более удобные в доработке медные. Следует взять за правило периодически проверять состояние тормозных шлангов и трубок, даже если автомобилю всего пара лет.

В большинстве случаев новый элемент с работой потребует около 20-50 долларов. Многие сервисы меняют жесткие стальные трубки на более удобные в доработке медные. Следует взять за правило периодически проверять состояние тормозных шлангов и трубок, даже если автомобилю всего пара лет.

Заключение

Принимая во внимание то, как часто обнаруживаются дефекты тормозных магистралей, представьте — сколько водителей передвигается на смертельно опасных автомобилях. Количество просто ошеломляет. И главное – проблема касается не только старых машин. «Отказу тормозов» подвержены и сравнительно молодые автомобили, особенно эксплуатируемые во влажном климате или на зимних дорогах, обильно политых реагентами.

Сила и давление

Жидкость находится под давлением СИЛЫ поршня. Поршень движется в

цилиндр, который запечатан, чтобы предотвратить утечку жидкости или воздуха

вхождение в систему. Поршень должен двигаться с небольшим

трение в цилиндре, так как это отрицательно скажется на

система.

Воздух на одной стороне поршня и гидравлическая тормозная жидкость на Другая сторона. Площадь каждого поршня определяется по формуле ПиР 2 . Чтобы получить измерение в дюймах от миллиметров просто умножьте миллиметры на 0,03937. Затем вы делите Диаметр (D) на 2, чтобы получить радиус (R) поршня, а затем рассчитайте площадь поршня в квадратных дюймах по формуле PiR 2 . Например:

| Диаметр поршня (D) | Диаметр поршня (D) | Радиус поршня (R) | Площадь поверхности поршня (A) |

| 14 мм | 0,551 дюйма | 0,275 дюйма | 0,238 дюйма 2 |

| 15 мм | 0,590″ | 0,295 дюйма | 0,273 дюйма 2 |

| 16 мм | 0,629 дюйма | 0,314″ | 0,311 дюйма 2 |

| 17 мм | 0,669 дюйма | 0,334 дюйма | 0,351 дюйма 2 |

| 18 мм | 0,708 дюйма | 0,354 дюйма | 0,394 дюйма 2 |

| 19 мм | 0,748 дюйма | 0,374 дюйма | 0,439 дюйма 2 |

| 20 мм | 0,787 дюйма | 0,393 дюйма | 0,486 дюйма 2 |

Теперь, когда у нас есть эта цифра, мы можем начать вычислять другие измерения.

F — Сила на поршне (фунт-сила) / A — Площадь поршня (в 2 ) = P — Гидравлическое давление (фунт/кв. дюйм) .

Если поршень в вышеуказанной системе имеет площадь 2 на 2 и FORCE составляет 400 фунтов силы, тогда давление рассчитывается с использованием формула выглядит следующим образом:

400 (lbf) / 2 (в 2 ) = 200 (psi)

Чем меньше поршень, тем выше давление. Если вы заменили поршень

только с 1 в 2 области в той же системе с 400lbf FORCE , то оказываемое давление составляет 400 фунтов на квадратный дюйм. Поршни могут

можно использовать для умножения

Ниже показана простая гидравлическая тормозная система мотоцикла.

Поршни в этой системе имеют две разные площади поверхности с

поршень главного цилиндра с площадью поверхности 2 дюйма 2 а поршень в суппорте имеет площадь поверхности 4 2 . С теми же 400 фунт-силами FORCE , применяемыми к мастеру.

цилиндр поршень производит 200 фунтов на квадратный дюйм. Помните о гидравлических законах

мы обсуждали ранее:

С теми же 400 фунт-силами FORCE , применяемыми к мастеру.

цилиндр поршень производит 200 фунтов на квадратный дюйм. Помните о гидравлических законах

мы обсуждали ранее:

- Жидкость не может быть сжата до меньшего объема, каким бы высоким ни было давление.

- Давление одинаково на всех поверхностях вмещающей системы.

Интересный факт

Вот почему так важно заменить резиновые шланги в тормозной системе. система с оплеткой из нержавеющей стали. Давление внутри

система воздействует на все поверхности тормозной системы, включая

тормозной шланг. Это давление при нажатии наружу на резину

шланг может привести к вздутию шланга при резком торможении. Давление

постоянна, поэтому на

поршень суппорта, НО величина движения, которую будет иметь суппорт,

уменьшается из-за количества движений внутри шланга, а также из-за

СИЛА, действующая на штангенциркуль, будет уменьшена из-за некоторой силы

раздувание тормозного шланга.

система с оплеткой из нержавеющей стали. Давление внутри

система воздействует на все поверхности тормозной системы, включая

тормозной шланг. Это давление при нажатии наружу на резину

шланг может привести к вздутию шланга при резком торможении. Давление

постоянна, поэтому на

поршень суппорта, НО величина движения, которую будет иметь суппорт,

уменьшается из-за количества движений внутри шланга, а также из-за

СИЛА, действующая на штангенциркуль, будет уменьшена из-за некоторой силы

раздувание тормозного шланга.

Поскольку этот поршень имеет площадь поверхности 4 из 2 , СИЛА, которую он производит

будет 800lbf. Площадь удвоилась, поэтому СИЛА удвоилась.

400 фунтов СИЛЫ прижимаются к 2 из 2 , которые затем

действует на поверхность 4 в 2 . Мы должны помнить, что только

в этой системе меняется СИЛА – давление остается прежним

при 200 фунтов на квадратный дюйм. Это 2 в 2 так что с другим поршнем

имея 4 в 2 произведенная СИЛА имеет вдвое большую поверхность

площадь для работы и, таким образом, вдвое больше СИЛА в фунтах.

Чтобы увеличить СИЛУ на поршень суппорта, мы можем уменьшить площадь площадь поршня главного цилиндра или увеличить площадь поверхности на поршень суппорта. Обратное верно для уменьшения FORCE на поршень суппорта. Мы можем либо увеличить площадь мастера площадь поршня цилиндра или уменьшить площадь поверхности суппорта поршень.

Таким образом, мы знаем, что СИЛА работает в вашей тормозной системе. что, уменьшая или увеличивая части системы, вы можете изменить СИЛЫ производятся на суппорте, но это не увеличивает давление. Давление в тормозной системе постоянно и не может быть изменено внутренне. Если вы можете производить 200 фунтов на квадратный дюйм на главном цилиндре гидравлический закон требует, чтобы на суппорте создавалось давление 200 фунтов на квадратный дюйм.

Интересный факт

Таким образом, фитинг меньших шлангов приборной панели 2, продаваемых некоторыми производителями

не имеет никакого значения для давления, создаваемого на суппорте, как это

обычно считают.

Brake Doctor Index

Давление в тормозной магистрали и как его проверить – TBM Brakes

В конечном счете все тормозные системы зависят от давления для активации суппортов. Есть много статей о передаточном числе педалей и размерах главного цилиндра, и все они важны. Однако передаточное отношение педали и расположение главного цилиндра служат только для создания линейного давления, которое суппорты используют для зажима дисков, и то, что подходит для 300-фунтового монстра в сиденье, может сильно отличаться от требований 100-фунтового водителя. Отличным уравнителем является линейное давление, всем драйверам, независимо от размера, понадобятся одинаковые давление в тормозной магистрали для эффективной остановки автомобиля.

Если все оставить равными (диаметр M/C, передаточное число педалей, размер суппорта), предположим, что наш 300-фунтовый водитель может выжать 150 фунтов. давления на педаль, в то время как наш 100-фунтовый водитель может выжать только 95 фунтов. Разница между этими двумя в тормозной способности составляет: (150-95)/95 х 100 = 58%. 300-фунтовый водитель может создать тормозную способность на 58% больше в нормальных условиях. Это резко повлияет на эффективность торможения автомобиля, а также на уверенность и комфорт водителя. Есть множество способов скорректировать это несоответствие, которые мы обсудим в отдельном посте; для целей этого обсуждения нам просто нужно осознать, что оно существует.

При установке или обслуживании гоночной тормозной системы давление в магистрали должно быть известно. На рынке доступно множество манометров тормозного давления; тот, который мы продаем, ввинчивается непосредственно в отверстие для прокачки суппорта и считывается напрямую. Определение давления в тормозной магистрали должно быть частью базовой обшивки автомобиля в процессе сборки. Это также очень удобно для устранения неполадок, если возникают проблемы с тормозной системой.

Это также очень удобно для устранения неполадок, если возникают проблемы с тормозной системой.

Как это проверить?

Процесс прост: первое, что нужно сделать, это удалить любые пропорции, которые могут присутствовать в системе. Если у вас есть регулируемый пропорциональный клапан, его следует отрегулировать так, чтобы в линии было полное давление (обычно по часовой стрелке). Если у вас есть заводской пропорциональный клапан, вы должны снять его и заменить на регулируемый. Мы говорим о гоночных автомобилях, и нам понадобится возможность регулировки, чтобы сбалансировать систему позже. Затем установите манометр тормозного давления в один из передних суппортов. Попросите настоящего водителя, нормально сидящего в машине со скрещенными на груди руками, нажать на педаль своей обычной тормозной ногой как можно сильнее в течение 3 секунд, записать показания. Повторите процесс для задних суппортов.

Передние и задние числа должны совпадать в пределах пары процентных пунктов.