iManiac или Трепанация Алюминиевого Ящика / Хабр

Сразу скажу, все то, что здесь написано и сделано, лично я не рекомендую выполнять самостоятельно. Если вы вдруг хотите сделать так же, то поручите это специалистам СЦ ну или мне 😉Когда я купил после НГ’08-’09 себе iMac 24″ [mid.2008] я был очень рад тому, что теперь у меня нет этого здорового гроба, который стоит рядом со столом на полу и собирает пыль. Теперь у меня изящный, мощный и прекрасно функционирующий компьютер с HD дисплеем. Да еще и все-в-одном.

Кстати, сразу оговорюсь. «Проблема глянцевого дисплея» в новых iMac-ах — высосана из пальца. Все зависит от того, насколько грамотно компьютер расположен в комнате/кабинете. Это мое личное мнение. Вы можете думать все что хотите, но меня все устраивает более чем.

У iMac-а есть все что нужно для того чтоб просто работать. Есть даже минимальная возможность апгрейда для «домохозяек». Но то, о чем я хочу рассказать — это более сложная процедура более сложного апгрейда. Тем не менее, вполне выполнимая для человека, у которого руки не «из жопы».

Тем не менее, вполне выполнимая для человека, у которого руки не «из жопы».

В общем стало мне мало 320Gb «Out Of The Box» HDD и я решил поставить БОЛЬШЕ! 🙂 (Ведь как и денег, не бывает много оперативки или много места на харде!)

Для апгрейда была выбрана отличная модель HDD Western Digital 1TB WD10EADS серии Caviar Green, из-за низкого энергопотребления, очень малого тепловыделения (а это актуально, ведь в iMac-е жесткий диск находится прямо за монитором), большого буфера 32мб и прекрасного сочетания цена-качество-объем (в Питере на данный момент ~4500р.)

Окей. HDD куплен и ждет своего часа. Теперь самое главное и интересное — собственно трепанация.

Если посмотреть на iMac со всех сторон — вы не увидите ни одного винтика (хотя нет — один все-таки есть — это винт, закрепляющий крышку отсека оперативной памяти — его надо открутить в первую очередь и извлечь планки памяти):

Вся конструкция очень грамотна и монолитна. Однако, все не так сложно.

Аккуратно снимаем стекло и несем в ваную комнату — наименее пыльное помещение практически любой квартиры из-за высокой как правило, влажности.

На этой картинке просто видно (прямо по центру) слева — один из мощных неодимовых магнитов, крепежный винт, отверстие под направляющий штырь:

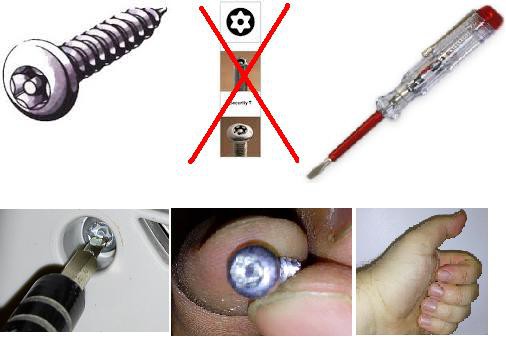

Дальше компьютер был положен на диван и все винты, скрепляющие корпус откручены. У винтов шляпка под звездчатую отвертку — имейте в виду. Либо ищите набор «звездчатых 6-ти лучевых» отверток, либо используйте плоские отвертки с соответствующей шириной жала. Отвлеклись…

У винтов шляпка под звездчатую отвертку — имейте в виду. Либо ищите набор «звездчатых 6-ти лучевых» отверток, либо используйте плоские отвертки с соответствующей шириной жала. Отвлеклись…

Крышка снимается достаточно просто — сначала приподнимается верхняя часть, потом нижняя. Будьте внимательны — к верхней части аллюминиевой крышки прекреплен микрофон.

Крышка приподнимается и, если не хотите отклеивать микрофон, откидывается наверх.

Половина пути пройдена — вот что мы видим сразу. Не очень приятное зрелище, да? Я, как увидел — сразу поработал пылесосом. 🙂

Это просто еще одна картинка — я люблю препарировать 😉

Матрица дисплея (кстати, судя по наклейке, теперь я знаю воочию, что их производит PHILIPS) закреплена в корпусе 8-ю опять же звездчатыми винтами. После их откручивания и перед тем как поднять матрицу — главное не забыть отсоединить коннектор шлейфа. Здесь он посередине (уже без винтов — откручены):

Аккуратно приподнимаем матрицу влево (под ней еще один шлейф и я не знаю как его отключить — поэтому и не заморачивался) и ставим. Она сука тяжелая — я попросил отца помочь подержать пока я доделаю все остальное. Ведь осталось совсем немного! Вот он, родной HDD (кстати тоже марки WD), прямо посередине на амортизационном шасси:

Она сука тяжелая — я попросил отца помочь подержать пока я доделаю все остальное. Ведь осталось совсем немного! Вот он, родной HDD (кстати тоже марки WD), прямо посередине на амортизационном шасси:

Отклеиваем термодатчик, откручиваем винты, удерживающие HDD в шасси, и меняем. Не забыть приклеить термодатчик к новому винту!

Уфф! Ну вот вроде и все. Процесс сборки обратный. Главное не забыть закрепить все винтики, подключить все шлейфики и при сборке внимательно следить, чтоб никакой проводочек не попал в неподходящую для него щель и не был бы зажат и переломан.

После всего этого я, перекрестя пальцы, подключил комп к розетке, включил клаву-мышь и нажал POWER. Ура! Все заработало. Дальше унылая установка макоси на новый винт, за время которой я успел выкурить пару сигарет и выпить 100 грамм коньячку на радостях, что не убил дорогую цацку, провел удачный грейд и за свои прямые руки!

PS: Кому не видно — все картинки можно поглядеть крупнее если по ним тыцнуть.

PPS: Если кому-то эта статья смогла помочь — я очень рад. Если вы хотите использовать ее где-то еще — будьте добры, оставьте ссылку сюда на оригинал. Спасибо!

Как поменять сальники клапанов без снятия ГБЦ на Volvo

Сегодня я расскажу о том, как самостоятельно поменять маслосъёмные колпачки, они же сальники клапанов, на двигателе вашего volvo. При этом речь пойдет о способе, при котором снимать головку блока цилиндров мы не будем, а ограничимся лишь снятием клапанной крышки, которая по совместительству в моторах volvo является пастелью распределительных валов. Вообще поменять маслосъёмные колпачки можно двумя способами: со съёмом ГБЦ и нормальным удобным рассухариванием клапанов, либо без снятия ГБЦ и работой прямо под капотом. Оба способа имеют свои плюсы и минусы, и ниже я попробую перечислить их (не все, конечно, но, лишь те очевидные, что сейчас придут на ум).

Перед выбором самих маслосъемных колпачков, рекомендую ознакомиться со статьей Сравнение маслосъемных колпачков для VOLVO от разных производителей.

При замене маслосъёмных колпачков со снятием головы очень сильно упрощается сам процесс замены колпачков: на много-много проще рассухаривать клапана на снятой голове, так как вы имеете прямой доступ к клапану с обоих сторон. К тому же, при необходимости, при снятии ГБЦ можно проверить клапана на герметичность и, при необходимости, притереть их. В общем, можно провести полноценный ремонт головы. Однако при снятии головы придется столкнуться с рядом сложностей и дополнительных затрат: необходимо приобрести новую прокладку ГБЦ (приблизительно 1600 р), набор прокладок выпускного коллектора (1000р) и прокладку впускного коллектора (500р). Из дополнительных сложностей: необходимо снимать оба коллектора и есть возможность накосячить непосредственно с установкой самой головы. Ну это касается не только двигателей Volvo, но и любых других.

Однако, если вам необходимо только заменить маслосъемные колпачки и нет необходимости притирать клапана, а так же хочется избежать лишних трат на прокладки, то можно воспользоваться способом с рассухариванием клапанов прямо на установленной ГБЦ: при этом не надо снимать коллекторы и ГБЦ, но сам процесс рассухаривания сильно усложняется. Именно этот вариант замены я и опишу в этой статье.

Именно этот вариант замены я и опишу в этой статье.

Снимаем лишнее.

Первым делом необходимо снять крышку дроссельной заслонки и свечную крышку. После этого необходимо отключить высоковольтные провода от свечей и отвести их в сторону. Так же нужно отсоединить тросик дросселя, идущий к педали газа. После этого нужно отсоединить штекер от датчика массового расхода воздуха, снять с хомут хобота между дросселем и воздушным фильтром и вытащить из под капота всю коробку воздушного фильтра. Таким образом мы освободим приличное количество места под капотом.

После того, как коробка воздушного фильтра снята, и у нас появилось достаточно свободного места — снимаем крышку трамблера (!! не отключая провода чтобы потом не перепутать !!) с впускного распредвала и датчик с выпускного распредвала.

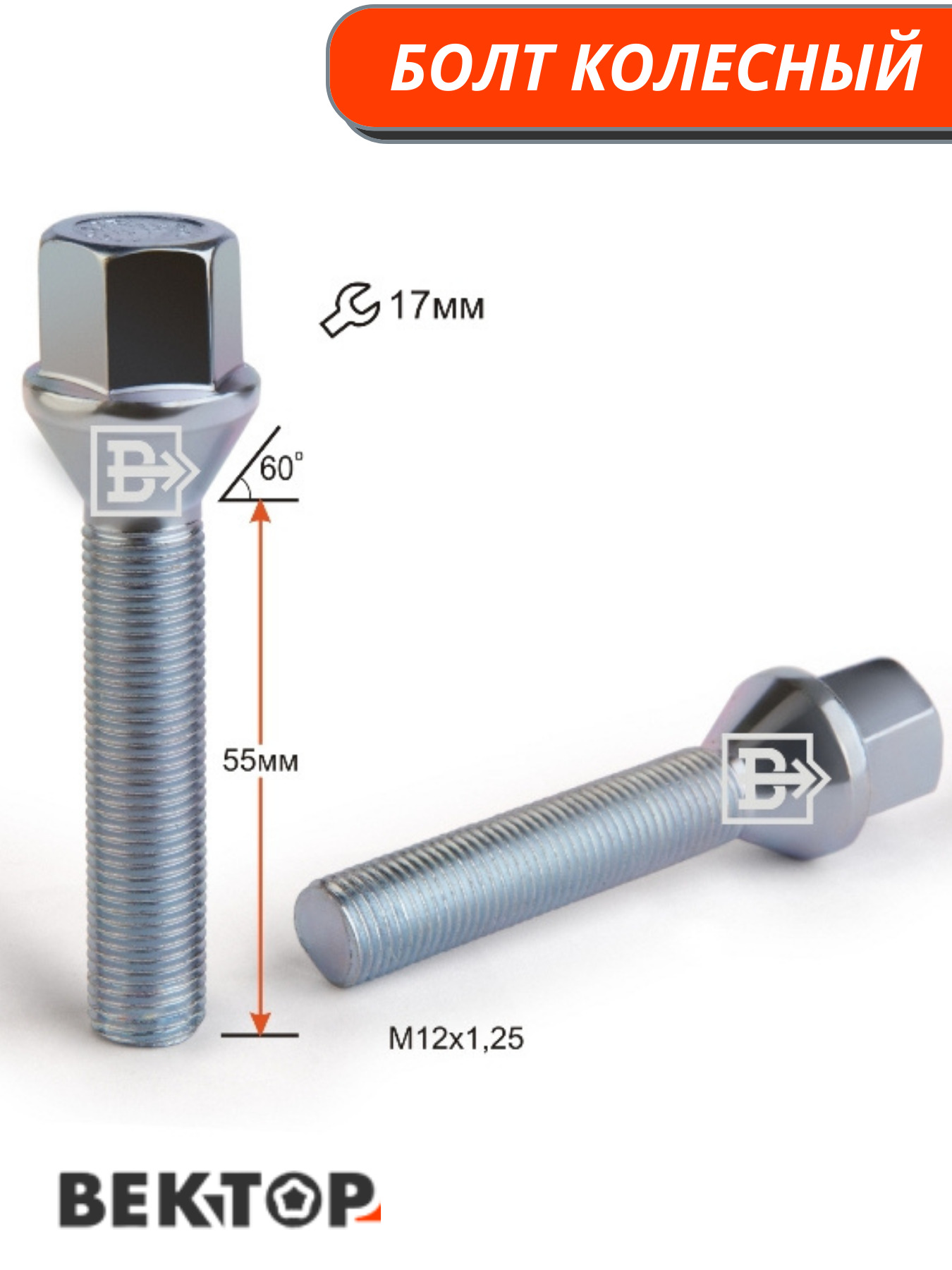

Далее для удобства работы снимаем топливную рампу с форсунками: откручиваем два болта на впускном коллекторе. Отключаем питание форсунок. Прежде чем отсоединить рампу от топливопровода (он просто вытаскивается из неё, когда рампа развёрнута форсунками вверх) подставляем тару под бензин — вытечет грамм 200 наверное. А после этого, обязательно затыкаем отверстия в коллекторе под форсунки тряпочками — чтобы ничего туда случайно не попало (улетевший сухарь, например). Два болта, которые держали рампу, лучше всего вкрутить обратно в коллектор, дабы не потерять. Болты с резьбой м7 просто так не купишь — факт научный.

А после этого, обязательно затыкаем отверстия в коллекторе под форсунки тряпочками — чтобы ничего туда случайно не попало (улетевший сухарь, например). Два болта, которые держали рампу, лучше всего вкрутить обратно в коллектор, дабы не потерять. Болты с резьбой м7 просто так не купишь — факт научный.

Снимаем ремень ГРМ

Последним штрихом необходимо снять кожух с ремня ГРМ. Для этого вытаскиваем бачок с охлаждающей жидкостью со своего места, отсоединяем от него датчик уровня, и кладем на сам двигатель. Нам открывается доступ к крышке с боку. Откручиваем там один болт и снимаем боковую крышку. Верхнюю крышку от блока пока не снимаем (сначала выставим ГРМ по меткам, перед снятием).

Далее поднимаем домкратом машину и ставим на подставку, вывесив переднее правое колесо. Снимаем колесо, откручиваем гайку держащую подкрыльник и загибаем его, открывая тем самым доступ к коленвалу и натяжителю ГРМ (слева от коленвала).

Важная инфа: приводной ремень трогать и снимать не надо! Он нам не помешает.

Для вращения коленвала нам понадобится головка на 30, и длинный вал, чтобы можно было удобно крутить, а не корячиться постоянно, ведь крутить нам его придется много, очень много ). Я вообще собрал такую конструкцию и она у меня с начала до конца ремонта висела.

Прежде чем продолжить снимать ремень, необходимо выставить механизм ГРМ по меткам. На распредвалах метки на шестернях указывают на уголки вырезов в крышке. На коленвале, на его 2х звездах есть метки, а на блоке двигателя выступ. Этот выступ должен быть как раз между двух этих помеченных звездах.

После того, как ГРМ так выставлен, откручиваем нижний болт натяжителя ремня ГРМ, делаем это снизу, сидя в колесной арке. Верхний болт держателя ГРМ откручиваем подлезая к нему сверху, из под капота. Далее этот натяжитель спокойно извлекаем и откладываем в сторону. После того, как натяжитель снят — откручиваем 2 болта, крепящих верхнюю часть кожуха ГРМ и убираем её, а сам ремень стягиваем в валов и оставляем болтаться.

После этого устанавливаем бачок с охлаждающей жидкостью на свое место.

Снимаем клапанную крышку.

Теперь, когда ремень скинут, и все остальные детали нам тоже не мешают, начинаем выкручивать все 48 болтов, которые крепят клапанную крышку к ГБЦ. Да, инженеры Volvo решили, что 48 болтов будет достаточно. Процесс этот не быстрый. Я вручную расслабил все болты, а после выкрутил их шуруповертом, так быстрее.

После того, как все болты извлечены, клапанная крышка все еще плотно сидит и сниматься, обычно, не собирается. Дело в том, что её еще держат 5 направляющих и герметик. Я лично брал ударную отвертку, и ударял молотком через нее по самим направляющим, чуть-чуть выбивая их вниз. После этого, аккуратно, ударной плоской отверткой вклинивался с молоточком между ГБЦ и клапанной крышкой в районе всех 5 направляющих -. Делать это надо совершенно без усилия, без фанатизма, аккуратно, и четко выбирая куда вы ставите отвертку, главное не повредить плоскости!

После этих операций клапанная крышка у вас снимется без особых проблем и взгляду откроется картина “Боже, зачем я сюда полез” )).

Ну и последняя стадия — вынимаем и откладываем распредвалы в сторону, вместе со звездами. Перед нами головка и торчащие из нее 2 ряда гидрокомпенсаторов. С этим и будем далее работать.

Рассухаривание клапанов и замена маслосъёмных колпачков

Когда мы сняли клапанную крышку и распредвалы, перед нами остались гидрокомпенсаторы и большое количество масла вокруг них. Отсасывать или вытирать масло нет необходимости, после того, как мы будем поочередно вынимать гидрокомпенсаторы, масло будет уходить вниз через колодец.

Сначала займемся впускными клапанами, они ближе к нам, и с них проще начать. Для начала надо ввернуть болты в отверстия возле свечных колодцев, по 2 болта на каждый цилиндр, с той стороны, которая ближе к впускным клапанам. За эти болты мы будем зацепляться.

Так же, для больше надежности и повышения качества проводимых работ, лучше изготовить из пластиковой бутылки некое подобие защиты, которую мы будем вставлять в колодец гидрокомпенсатора, чтобы предохранить его стенки от рассухаривателя. Это будет просто полоска из пластика шириной около 10 сантиметров и высотой около 5 сантиметров.

Это будет просто полоска из пластика шириной около 10 сантиметров и высотой около 5 сантиметров.

Для самого процесса нам понадобится: рассухариватель, пинцет для установки сухарей, небольшая отвертка для снятия сухарей, длинные круглогубцы для снятия старых колпачков и глубокая головка на 11 для установки новых колпачков. Помимо этого для упрощения задачи я погружал в камеру сгорания резиновый провод, чтобы он встал между клапаном и поршнем плотно, для устранения лишнего хода клапана и упрощения работы. Сейчас опишу подробнее.

Итак, начинаем с первого цилиндра. Во время разбора мы выставили ГРМ по меткам, так что коленвал на данный момент держит 1й поршень в ВМТ. Я его немного опускаю вниз, засовываю через свечной колодец резиновый провод в камеру сгорания и поднимаю поршень обратно, он должен упереться. Дело в том, что если просто выставить поршень в ВМТ, то между ним и клапаном будет зазор примерно в 5мм. И когда рассухариваешь его в таком положении, очень не удобно снимать и ставить сухари из-за небольшой подвижности клапана. Поэтому лучше покрутить немного коленвал, пошевелить провод в камере сгорания чтобы клапан уперся плотно и не имел вообще никакого хода.

Поэтому лучше покрутить немного коленвал, пошевелить провод в камере сгорания чтобы клапан уперся плотно и не имел вообще никакого хода.

Вынимаем гидрокомпенсатор и вставляем в колодец пластиковую штуковину которая защитит колодец от повреждения рассухаривателем. Далее нажимаем на чашку рассухаривателем и снимаем сухари при помощи отвертки, удобнее будет если она будет магнитная. Вынимаем оба сухаря. Далее вынимаем наш пластиковый «предохранитель» колодца, верхнее блюдце и пружину. Сам колпачок я снимал при помощи длинных круглогубцев. Для установки нового колпачка берем длинную головку на 11мм. Надеваем колпачок на клапан, а далее головкой на 11 насаживаем его до упора, при этом надо не забыть надавить на него в самом конце с усилием, по моим прикидкам, не менее чем в килограмм 5 и секунд в 5-10, чтобы колпачок плотно сел на направляющую, до упора. Это крайне важно, иначе колпачок разобьёт блюдцем. Далее устанавливаем обратно пружину, затем верхнее блюдце, а так же наш пластиковое кольцо вставляем в колодец. Ставим обратно рассухариватель, сжимаем им пружину и при помощи пинцета (удобнее угловым а не прямым) ставим сухари на место. Сначала один, потом второй, так сказать в 2 приема, а не за один раз оба.

Ставим обратно рассухариватель, сжимаем им пружину и при помощи пинцета (удобнее угловым а не прямым) ставим сухари на место. Сначала один, потом второй, так сказать в 2 приема, а не за один раз оба.

На первые пару клапанов может уйти приличное количество времени, однако с каждым новым клапаном будет получаться все быстрее и быстрее.

Что касается выпускных клапанов, то с ними придется сложнее. Проблема в том, что они имеют наклон колодцев в сторону лобового стекла. Для работы с ними, необходимо вкрутить в ГБЦ болты клапанной крышки в самый крайний рад у лобового. На эти клапана уйдет времени раза в 2 дольше, не удобно с ними работать, но все же их можно победить.

Не забывайте во время работы заткнуть тряпками все отверстия блока, куда может что-либо провалиться. Если к вам в камеру сгорания через свечной колодец улетит сухарь, вряд ли это вас обрадует!

Установка клапанной крышки

После того, как все колпачки будут поменяны, можно приступать к сборки. Но прежде чем собрать, необходимо удалить остатки старого герметика как и с самой ГБЦ, так и с клапанной крышки. Для этого можно воспользоваться лезвием и тряпкой с ацетоном. Так же с ГБЦ необходимо выковырять старые резиновые колечки вокруг свечных колодцев и заменить их на новые.

Для этого можно воспользоваться лезвием и тряпкой с ацетоном. Так же с ГБЦ необходимо выковырять старые резиновые колечки вокруг свечных колодцев и заменить их на новые.

Далее предлагаю провернуть очень важную операцию. В тот момент, когда мы выкручивали болты из клапанной крышки, мы не могли понять, есть ли среди них сорванные. Так что, пока крышка у нас не намазана герметиком и не установлены распредвалы, можно поставить крышку на место и попробовать затянуть все болты с нужным усилием в 17 Нм. Более чем уверен, что в крышке найдутся сорванные болты (ну не сами болты, а ответная часть в ГБЦ имеет сорванную резьбу, естественно). Все это особенности российского сервиса. «Динамометрический ключ? Нет, не слышали!». Если сорванных болтов 2-3-4 штуки и все они не рядом, а разбросаны по площади ГБЦ, то необходимо пометить и запомнить их расположение. Если их больше, то это уже повод нарезать там резьбу м8 вместо м7 и закручивать другие болты, или использовать шпильки. Но мы не будет рассматривать этот вариант пока.

Далее мы наносим анаэробный герметик на клапанную крышку. Наносить его надо равномерно по всей площади клапанной крышки. Кроме этого, на те отверстия клапанной крышки, которые соответствуют местам на ГБЦ с сорванной резьбой, необходимо нанести дополнительное количество герметика прям внутрь отверстия, неплохо так же нанести немного герметика и на край самих отверстий в ГБЦ, где сорвана резьба и притянуть там крышку не получится. Дополнительное количество герметика обеспечит там герметичность и избавит от выдавливания масла. Кроме того, при нанесении герметика на клапанную крышку, необходимо особенно тщательно проконтролировать его наличие в достаточном количестве по периметру крышки и вокруг отверстий под болты вокруг свечных колодцев и по окружности самих свечных колодцев.

Перед установкой клапанной крышки на ГБЦ, ставим коленвал по метке, как при выставлении ГРМ, первый поршень при этом находится в ВМТ. Кладем на свои места распредвалы. При этом их положение тоже должно примерно соответствовать меткам, чтобы при прижимании валов крышкой, клапана не уперлись в поршни.

Не забываем перед установкой крышки, налить немного масла вокруг всех гидрокомпенсаторов, чтобы все механизмы были обеспечены маслом.

Так же, перед установкой крышки, необходимо проверить, чтобы сальники распредвалов с обоих сторон стояли ровно.

Когда мы положим крышку на ГБЦ, она будет лежать на распредвалах, которые в свою очередь нежат на гидрокомпенсаторах, и пока мы не прижмем крышку, вся конструкция будет иметь зазор примерно в 1 см по всему периметру клапанной крышки. Наживляем все болты (кроме тех, про которые нам известно, что они сорваны), и начинаем постепенно подкручивая их всех опускать крышку с валами на свое место, при этом контролируя положение сальников, чтобы их не закусило или не перекосило. После того, как крышка прижалась к ГБЦ, закручиваем все болты с усилием в 17 Нм. В мануалах никакого особенного порядка по закрутке нет, но лучше идти классическим путём и закручивать их от центра к краям. После того, как все нормальные болты закручены, вставляем и закручиваем сорванные болты, и надеемся, что герметика там хватит, масло оттуда не будет выдавливать, и перерезать резьбу там нам не придется.

Далее необходимо проверить то, как стоят сальники на валах, не перекосило ли их. Со стороны звезд обычны проблем нет, тем не менее, я снимал сначала одну звезду, проверял сальник, ставил обратно. Потом вторую звезду. Эти сальники лучше можно ставить на валы до установки валов и клапанной крышки. С противоположной стороны, сальники лучше поставить после установки крышки. При установке, смазываем их маслом, и надеваем на валы, вдавливая внутрь их посадочного места руками или соответствующей головкой большого диаметра. При этом не надо их вдавливать сильно вглубь, достаточно, чтобы они были заподлицо с передним краем и стояли ровно, не перекошенные.

Установка ремня и фаз ГРМ

После того, как крышка стоит на месте, необходимо натянуть ремень ГРМ и выставить его по меткам.

Для начала берем гидравлический натяжитель, который мы сняли в самом начале операции. Причем, хорошо бы в тот момент, когда мы его сняли, обработать его очистителем, отмыть и вытереть насухо. Таким образом можно будет позже понять, не подтекает ли он, не потеет ли. В противном случае его необходимо заменить. Если все ок, то можно сдавить его тисками (тиски должны быть крепкие и достаточно большие, сдавить его не просто) и вставить в него чеку. Я лично в роли чеки использовал небольшой гвоздик. Когда натяжитель «заряжен» откладываем его в сторону и приступаем к установке ремня.

В противном случае его необходимо заменить. Если все ок, то можно сдавить его тисками (тиски должны быть крепкие и достаточно большие, сдавить его не просто) и вставить в него чеку. Я лично в роли чеки использовал небольшой гвоздик. Когда натяжитель «заряжен» откладываем его в сторону и приступаем к установке ремня.

Хочу заметить, что прежде чем надевать ремень, необходимо выполнить еще одну операцию: «раскачать» распредвалы. Дело в том, что после установки ремня, нам вручную придется несколько раз прокрутить двигатель чтобы проверить метки. Но, учитывая, что валы мы переставляли, гидрокомпенсаторы вынимали, то вся система ходит очень туго. У меня, например, впускной вал вообще намертво стоял. Поэтому, прежде чем накинуть ремень, я взял монтировку, и уперев её между болтами, которые держат звезды и приложив значительное усилие, расшевелил оба вала, покрутив их в каждую сторону на несколько десятков градусов. Это привело систему в движение и немного смазало внутренности, валы стали ходить уже достаточно легко, и можно было приступать к натяжению ремня.

Для начала проверяем и выставляем коленвал по меткам. Для удобства работы снимаем расширительный бачок охлаждающей жидкости и кладем его на блок. На звезде коленвала есть отметка на 2х зубьях, а на блоке небольшой отлив, который должен быть чётко между этими зубьями. Это соответствует положению первого цилиндра в ВМТ. Далее накидываем верхнюю часть крышки ГРМ, на которой есть метки для распредвалов. Крышку просто ставим, болтами не прикручиваем, так как ее еще снимать. Когда крышка стоит, подгоняем шестерни распредвалов под метки на пластиковой крышке. Так как распредвалы и весь механизм ГРМ в ГБЦ смазаны не на 100% и достаточно в тугом положении – шестерни крутим при помощи какой-нибудь приспособы. Я использовал монтировку, она обеспечивала хорошее плечо, зацеплялся ею между болтами, которые крепят шестерню к распредвалу.

Когда метки выставлены, натягиваем ремень, верхнюю крышку снимаем, естественно. Внизу, в районе коленвала у ремня есть защита, её снимают при замене ремня, мы же её не снимали, поэтому при натяжении ремня смотрим чтобы она не цепляла ремень и он плотно облегал шестерню на коленвале. Лично я натягивал ремень против часовой стрелки: сначала коленвал, потом холостой ролик и впускной вал, потом выпускной вал, далее помпа и натяжной ролик. После этого берем гидро-натяжитель и ставим его на место: сначала закручиваем нижний болт, потом верхний. Далее просто плоскогубцами вынимаем чеку (у меня это получилось вообще без усилий практически) и ремень натягивается.

Лично я натягивал ремень против часовой стрелки: сначала коленвал, потом холостой ролик и впускной вал, потом выпускной вал, далее помпа и натяжной ролик. После этого берем гидро-натяжитель и ставим его на место: сначала закручиваем нижний болт, потом верхний. Далее просто плоскогубцами вынимаем чеку (у меня это получилось вообще без усилий практически) и ремень натягивается.

Далее опять ставим крышку ГРМ с метками и начинаем вручную крутить коленвал по часовой стрелке. Я сделал оборотов 6-8, все метки остались на местах.

Ну вот и все. Когда ремень установлен, собираем все, что разобрали до этого: ставим датчик распредвала, распределитель зажигания, свечи и провода, топливную рампу, воздушный фильтр и прочую мелочёвку.

Что касается других модификаций Volvo, то там работы выполняются приблизительно так же. В последующих моторах пластиковая верхняя крышка ремня ГРМ имеет другую форму и метки там расположены иначе. Что же касается двигателей с электроным зажиганием и 5ю катушками, где нет трамблера, то там датчик положения коленвала располагается не на выпускном распредвале, а на впускном, что, в общем, особенно картину не меняет.

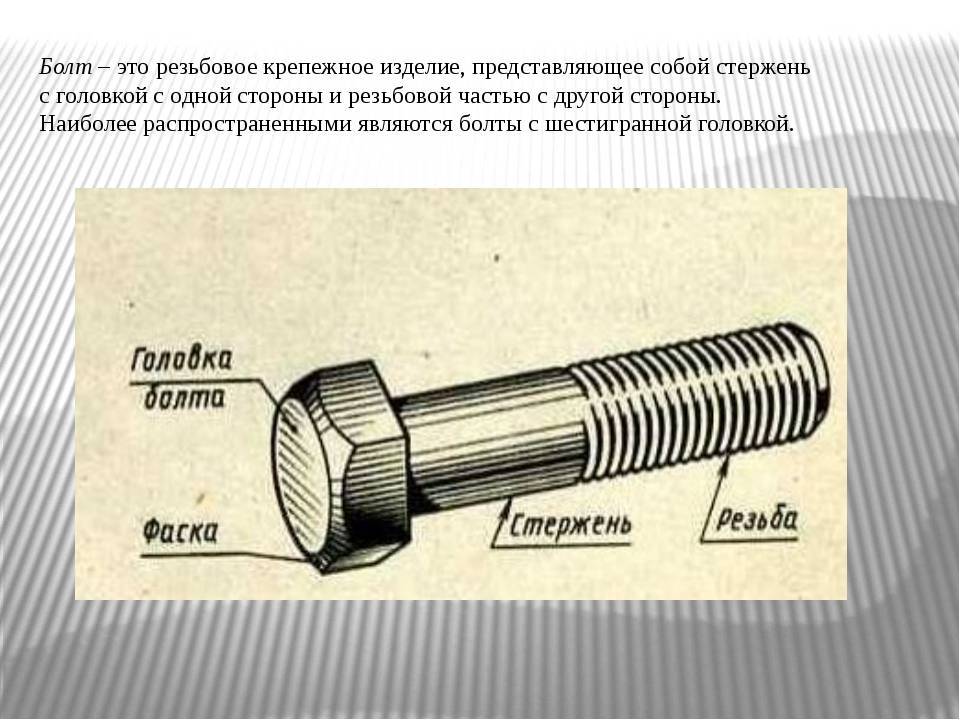

История болта

На первый взгляд болт может показаться очень простым предметом, который скрепляет вещи. Но копните немного глубже, и вы поймете, что за, казалось бы, незначительными болтами и винтами скрывается нечто большее, чем кажется на первый взгляд. Без них все наши гаджеты и машины развалились бы на части.

Болты являются одним из наиболее распространенных элементов, используемых в строительстве и машиностроении. Они скрепляют все вместе — от винтов в электрических зубных щетках и дверных петлях до массивных болтов, которые крепят бетонные столбы в зданиях. Тем не менее, задумывались ли вы когда-нибудь, откуда они на самом деле взялись?

Когда был сделан первый болт?

Хотя история резьбы восходит к 400 г. до н.э., самые значительные разработки в области современных болтовых и винтовых процессов произошли за последние 150 лет. Эксперты расходятся во мнениях относительно происхождения скромной гайки и болта. В своей статье «Гайки и болты» Фредерик Э. Грейвс утверждает, что болт с резьбой и соответствующая гайка, служащие крепежом, появились только 15 веке. Он основывает этот вывод на первом печатном описании винтов, появившемся в книге в начале 15 века.

В своей статье «Гайки и болты» Фредерик Э. Грейвс утверждает, что болт с резьбой и соответствующая гайка, служащие крепежом, появились только 15 веке. Он основывает этот вывод на первом печатном описании винтов, появившемся в книге в начале 15 века.

Однако Грейвс также признает, что, хотя болт с резьбой восходит к 15 веку, болт без резьбы восходит к римским временам, когда он использовался для «запирания дверей, в качестве шарниров для открывания и закрывания дверей и в качестве клиновых болтов: a стержень или стержень с прорезью, в которую вставлялся клин так, чтобы болт нельзя было сдвинуть». Он также подразумевает, что римляне изобрели первый винт, сделанный из бронзы или даже серебра. Нити напиливались вручную или представляли собой проволоку, намотанную на стержень и припаянную.

Согласно исследованию эксперта по болтам Билла Эклза, история винтовой резьбы уходит далеко в прошлое. Архимед (287 г. до н.э. – 212 г. до н.э.) разработал винтовой принцип и использовал его для создания устройств для подъема воды. Однако есть признаки того, что водяной винт мог появиться в Египте еще до времен Архимеда. Он был построен из дерева и использовался для орошения земли и удаления льяльных вод с кораблей. «Но многие считают, что винтовая резьба была изобретена около 400 г. до н.э. [греческим философом] Архитом из Тарента, которого часто называют основателем механики и считают современником Платона», — пишет Экклс на своем сайте.

Однако есть признаки того, что водяной винт мог появиться в Египте еще до времен Архимеда. Он был построен из дерева и использовался для орошения земли и удаления льяльных вод с кораблей. «Но многие считают, что винтовая резьба была изобретена около 400 г. до н.э. [греческим философом] Архитом из Тарента, которого часто называют основателем механики и считают современником Платона», — пишет Экклс на своем сайте.

Для чего первоначально использовались болты?

Историю можно разделить на две части: сами нити, датируемые примерно 400 г. использовался около 400 лет.

В XV веке Иоганн Гутенберг использовал винты для крепления своих печатных станков. Тенденция к использованию винтов набирала обороты, когда они стали использоваться в таких предметах, как часы и доспехи. По словам Грейвса, в записных книжках Леонардо да Винчи конца 15 и начала 16 веков есть несколько конструкций токарно-винторезных станков.

Однако большинство исследователей этой темы согласны с тем, что именно промышленная революция ускорила разработку гаек и болтов и прочно закрепила их на карте как важный компонент инженерного и строительный мир.

Первое промышленное производство болтов

В «Истории производства гаек и болтов в Америке» У. Р. Уилбура в 1905 г. признается, что первая машина для изготовления болтов и винтов была изготовлена Бессоном во Франции в 1568 г., который позже ввел калибр для нарезки винтов или пластину для использования на токарных станках. В 1641 году английская фирма Хиндли из Йорка усовершенствовала это устройство, и оно стало широко использоваться.

Через Атлантику в США некоторые задокументированные истории болта можно найти в Американском музее карет. Гайки на автомобилях, построенных в начале 1800-х годов, были более плоскими и квадратными, чем более поздние автомобили, у которых были скошенные углы на гайках, а болты были обрезаны заподлицо. Изготовление болтов в то время было громоздким и кропотливым процессом.

Первоначально резьба для крепежа изготавливалась вручную, но вскоре, в связи со значительным ростом спроса, необходимо было ускорить процесс производства.

В 1760 году в Великобритании Дж. и В. Вятт внедрили фабричный процесс массового производства винтовой резьбы. Однако эта веха привела к другой проблеме: каждая компания производила свои собственные резьбы, гайки и болты, поэтому на рынке был огромный ассортимент резьбы различных размеров, что создавало проблемы для производителей оборудования.

Когда впервые была стандартизирована резьба?

Только в 1841 году Джозефу Уитворту удалось найти решение. После многих лет исследований по сбору образцов винтов во многих британских мастерских он предложил стандартизировать размер резьбы в Великобритании, чтобы, например, кто-то мог сделать болт в Англии, а кто-то в Глазго мог сделать гайку, и они оба подходили друг к другу. . Его предложение заключалось в том, что угол боковых сторон резьбы был стандартизирован на уровне 55 градусов, а количество витков на дюйм должно быть определено для различных диаметров. Пока этот вопрос решался в Британии, американцы пытались сделать то же самое и сначала начали использовать нить Уитворта.

В 1864 году Уильям Селлерс предложил форму резьбы под углом 60 градусов и различные шаги резьбы для различных диаметров. Это превратилось в серию American Standard Coarse и Fine Series. Одно из преимуществ американцев перед британцами заключалось в том, что их форма нити имела плоские корни и гребни. Это упростило производство по сравнению со стандартом Уитворта, у которого были закругленные корни и гребни. Однако было обнаружено, что резьба Витворта лучше работает в динамических приложениях, а закругленный корень резьбы Витворта улучшает усталостные характеристики.

Введение метрики ISO

Во время Первой мировой войны несоответствие резьбы винтов в разных странах стало огромным препятствием для военных действий; во время Второй мировой войны это стало еще большей проблемой для союзных войск. В 1948 году Великобритания, США и Канада договорились об унифицированной резьбе как стандарте для всех стран, которые использовали британские единицы измерения. В нем используется профиль, аналогичный метрической резьбе DIN, ранее разработанной в Германии в 1919 году. Это была комбинация лучших форм резьбы Витворта (закругленный хвостовик для улучшения усталостных характеристик) и резьбы Селлерса (угол задней поверхности 60 градусов и плоская резьба). гребни). Однако больший радиус впадины унифицированной резьбы оказался более выгодным, чем метрический профиль DIN. Это привело к появлению метрической резьбы ISO, которая сегодня используется во всех промышленно развитых странах.

В нем используется профиль, аналогичный метрической резьбе DIN, ранее разработанной в Германии в 1919 году. Это была комбинация лучших форм резьбы Витворта (закругленный хвостовик для улучшения усталостных характеристик) и резьбы Селлерса (угол задней поверхности 60 градусов и плоская резьба). гребни). Однако больший радиус впадины унифицированной резьбы оказался более выгодным, чем метрический профиль DIN. Это привело к появлению метрической резьбы ISO, которая сегодня используется во всех промышленно развитых странах.

Те, кто работает в этой отрасли, за последние десятилетия стали свидетелями множества усовершенствований болтов. «Когда я начинал работать в отрасли 35 лет назад, прочность болтов не была так четко определена, как сегодня», — вспоминает Экклс. «С введением современных метрических классов свойств и недавними обновлениями соответствующих стандартов ISO описание прочности болтов и методы испытаний, используемые для определения их свойств, стали более определенными».

По мере того, как сырьевая промышленность становилась все более сложной, ДНК болтов изменилась со стали на другие, более экзотические материалы, чтобы удовлетворить меняющиеся потребности отрасли.

Какие металлы используются для производства болтов?

За последние 20 лет были разработаны сплавы на основе никеля, которые могут работать в высокотемпературных средах, таких как турбокомпрессоры и двигатели, в которых сталь не работает так же хорошо. Недавние исследования сосредоточены на болтах из легких металлов, таких как алюминий, магний и титан.

Сегодняшняя болтовая технология прошла долгий путь с тех времен, когда болты и винты изготавливались вручную, и клиенты могли выбирать только между обычными стальными гайками и болтами. В наши дни такие решения, как Nord-Lock, изобрели значительные улучшения в технологии болтовых соединений, включая системы клинового запирания. Клиенты могут выбрать предварительно собранные шайбы с цинковым покрытием или шайбы из нержавеющей стали, колесные гайки, предназначенные для стальных дисков с плоской поверхностью, или комбинированные болты, которые адаптированы для различных областей применения. Также были добавлены натяжители Superbolt с несколькими натяжными болтами и гидравлические натяжители Boltight для использования в тяжелой промышленности, такой как морская, энергетическая и горнодобывающая промышленность, что сделало огромный шаг к тому, чтобы стать мировым лидером в области крепления болтов.

Также были добавлены натяжители Superbolt с несколькими натяжными болтами и гидравлические натяжители Boltight для использования в тяжелой промышленности, такой как морская, энергетическая и горнодобывающая промышленность, что сделало огромный шаг к тому, чтобы стать мировым лидером в области крепления болтов.

Как снять сорванный болт

Компания Drive и ее партнеры могут получить комиссию, если вы приобретете продукт по одной из наших ссылок. Подробнее.

Болт со снятой оболочкой — это своего рода метафора многих мучительных проектов. Он должен работать в одном направлении как часть простой задачи, но вместо этого он превращается в многочасовой кошмар, который заставляет вас беспорядочно шагать до конца подъездной дорожки в ярости.

Победа над сорванным болтом — это, по сути, начало пути к тому, чтобы стать сертифицированным гаечным ключом в глазах ваших коллег, и это преподает самый важный урок, который может усвоить любой механик: будьте терпеливы. Терпение — это ключ к завершению любого автомобильного проекта, а сломать примерзший болт — одно из самых серьезных испытаний. К счастью, у вековой проблемы есть и вековые решения.

Терпение — это ключ к завершению любого автомобильного проекта, а сломать примерзший болт — одно из самых серьезных испытаний. К счастью, у вековой проблемы есть и вековые решения.

При наличии определенной решимости, большого количества проникающей жидкости, возможности паяльной лампы и правильных инструментов не существует болта, который вы не смогли бы выбить. Вот информационный план игры, составленный вашими приятелями по адресу The Drive , чтобы заработать этот W.

Что такое сорванный болт?

Болт со снятой оболочкой — это болт, головка которого закруглилась в результате старения или неправильного использования. Гнезда и гаечные ключи с закругленными краями не могут зажать болт, чтобы получить рычаг для его поворота. Сорванные болты обычно образуются, когда болт заржавел, болт имеет поперечную резьбу или когда человек использует неправильный размер гнезда или ключа на болте.

Основы извлечения болта со снятой оболочкой

Расчетное необходимое время: 10 минут до 1 срока службы

Уровень навыков : От новичка до эксперта

9 0093 Автомобильная система : Любая или все

Безопасность

Работа с автомобилем может быть опасной и грязной, так что вот именно то, что вам нужно, чтобы не умереть, не выколоть себе глаз или не потерять палец в процессе.

Головки, предназначенные для извлечения болтов со снятой оболочкой, могут помочь., Amazon / IrwinВсе, что вам может понадобиться для удаления болта со снятой пластиной

Эти инструменты могут вам понадобиться, а могут и не понадобиться. Мы перечислили все, что включено в наши советы и варианты снятия болта.

Мы перечислили все, что включено в наши советы и варианты снятия болта.

Список инструментов

- PB Blaster или другая проникающая жидкость

- Плоскогубцы

- Набор обычных головок

- Набор головок для извлечения

- Паяльная лампа

- Комплект для извлечения болтов

- Дремель или аналогичный режущий инструмент

- Плоская отвертка

- Сверла и сверла

Организация инструментов и снаряжения таким образом, чтобы все было легко досягаемо, сэкономит драгоценные минуты, ожидая, когда ваш ловкий щеголь или четвероногий помощник принесет вам наждачную бумагу или паяльную лампу. ( Вам МОЖЕТ наконец понадобиться паяльная лампа для этой работы. Только, пожалуйста, не заставляйте ребенка давать вам паяльную лампу — Ред.

) Вам также понадобится ровное рабочее пространство, например, пол в гараже, подъездная дорожка или улица парковка, которая также хорошо проветривается. Проверьте свои местные законы, чтобы убедиться, что вы не нарушаете никаких правил при использовании улицы, потому что мы не избавим вас от звонка.

Проверьте свои местные законы, чтобы убедиться, что вы не нарушаете никаких правил при использовании улицы, потому что мы не избавим вас от звонка.

Варианты снятия сорванной головки болта

Мы попытались расположить эти методы в порядке того, что вы хотели бы попробовать, прежде чем переходить к следующему шагу. Посмотрите, что работает для вас, и удачи!

Проникающая жидкость

Проникающая жидкость, такая как PB Blaster, предназначена для разрушения ржавчины или другой грязи, которая блокирует гайку или болт на месте. Опрыскивание ржавых участков проникающей жидкостью и впитывание ее может потенциально разрушить склеенные участки и смазать болт.

Ввинтить, чтобы выкрутить

Если вам удалось сдвинуть болт хотя бы на небольшое расстояние до того, как он начал сдираться, попробуйте вкрутить его обратно, а затем снова выкрутить. Попробуйте повторить несколько раз, это может полностью сломать болт. Более проникающая жидкость — ваш друг.

Попробуйте повторить несколько раз, это может полностью сломать болт. Более проникающая жидкость — ваш друг.

Стопорные плоскогубцы

Любые стопорные клещи, такие как Vise-Grips, — отличный вариант, который каждый должен иметь в своем гараже. Если вы можете приложить достаточное усилие к болту, зубья могут обеспечить достаточное сцепление, чтобы повернуть болт.

Набор головок для извлечения

Не у всех это есть, но существуют головки, специально разработанные для лучшего захвата болтов со снятой оболочкой, называемые головками для извлечения. Может сработать, может нет.

Меньшая головка или ключ

В некоторых случаях болт может быть настолько закругленным, что с помощью молотка на него можно установить ключ или головку немного меньшего размера.

Тепловая терапия

Использование паяльной лампы— Наконец, огонь! — нагреть болт. Расширение и сжатие металла могут вырвать болт и позволить ему повернуться.

Молотковая терапия

Если цель состоит в том, чтобы разрушить связь между ржавчиной и болтом, то небольшое ударное усилие по болту может помочь. Начните с легких постукиваний и используйте преднамеренные движения. Вы можете усугубить ситуацию, испортив нити, если не будете осторожны.

Комплект для извлечения болтов

Различные производители предлагают комплекты для извлечения болтов, специально разработанные для этой неприятной ситуации. Большинство из них имеют зубчатые конусообразные наконечники, которые впиваются в металл и захватывают его для лучшего захвата.

Большинство из них имеют зубчатые конусообразные наконечники, которые впиваются в металл и захватывают его для лучшего захвата.

Вырежьте прорезь

С помощью инструмента Dremel или любого другого типа резака или шлифовальной машины прорежьте прорезь в головке болта. Затем, используя отвертку с плоской головкой или что-то подобное, которое войдет в щель, попытайтесь использовать этот рычаг, чтобы вырвать болт.

Высверлить

В худшем случае придется прибегнуть к высверливанию болта. Делайте это только в том случае, если вам совершенно комфортно обращаться с электроинструментом и у вас есть правильные биты для работы. Не торопитесь, начните с небольшого бита и медленно расширяйте отверстие, пока болт не ослабнет или не сломается.

Приварить новую головку болта

Это действительно много, и вам нужен сварочный аппарат, но мы хотели включить его в качестве возможного варианта. В крайнем случае, вы можете приварить к старому болту неиспользованную прямоугольную головку болта. Это должно дать вам необходимое сцепление, чтобы вырвать старый болт, но есть шанс, что вы просто закруглите и его.

В крайнем случае, вы можете приварить к старому болту неиспользованную прямоугольную головку болта. Это должно дать вам необходимое сцепление, чтобы вырвать старый болт, но есть шанс, что вы просто закруглите и его.

Иногда вам нужен сертифицированный механик

Несмотря на то, что Привод любит делать все своими руками, мы знаем, что не у всех есть надлежащие инструменты, безопасное рабочее место, свободное время или уверенное выполнение крупного ремонта автомобиля. Иногда просто необходим качественный ремонт, выполненный профессионалами , вы можете доверять , как и нашим партнерам, сертифицированным механикам Goodyear Tire & Service.

Давайте поговорим, оставьте комментарий ниже, чтобы поговорить с

Редакторами The Drive! Мы здесь, чтобы быть опытными гидами во всем, что связано с практическими рекомендациями.