Установочный комп Механизма рулевого управления Газель (ГУР) газ-3302 ШНКФ453461.123

Установочный комп Механизма рулевого управления Газель (ГУР) газ-3302 ШНКФ453461.123 — купить в Нижнем Новгороде, цена недорогоАвтозапчасти для семейства

ГАЗ, УАЗ, ПАЗ, ЗИЛ, УРАЛ

БЕСПЛАТНО: Доставка до Москвы, Ульяновска, Владимира, Подольска

Заказать обратный звонок

Емайл:[email protected]

+7 (831)250-82-56

+7 (987)397-26-95

+7 (910)389-0117

8-800-505-0117

В МОСКВЕ: Волгоградский пр-т дом 42 стр.23: т. +7(926)120-30-69

В САНКТ ПЕТЕРБУРГЕ: +7(911)248-76-07

В Ростове на Дону: +7(938)515-9439

| ||||||||||||||||||

г. Нижний новгород

603135, Нижегородская область, г. Нижний Новгород ул. Удмуртская, 3a каб.1 «МОСТАТ-ННг. Москва

Волгоградский пр-т дом 42 стр.23: т. +7(926)120-30-69Цены уточняйте.

г. Санкт Петербург

г.Санкт Петербург ул.Салова, д.57, корп.1тел. 8-911-248-76-07

e-mail: [email protected]

г. Рязань

г.Рязань ул. Бирюзова д.22 «АВТОЗАПЧАСТИ МОСТАТ»г. Астана

Казахстан, г.Астана, ул. Акжол, д.41тел. +7(775)597-91-76, +7(701)7528572

:

г. Ростов на Дону

Россия, г.Ростов на Дону, ул. Каширская, 11тел.

+7(938)515-9439

+7(938)515-9439Белоруссия, Минск

[email protected]тел. +375(29392)-65-57

г. Краснодар

г. Краснодар, ул.Гаврилова,38тел. +7(938)515-9439

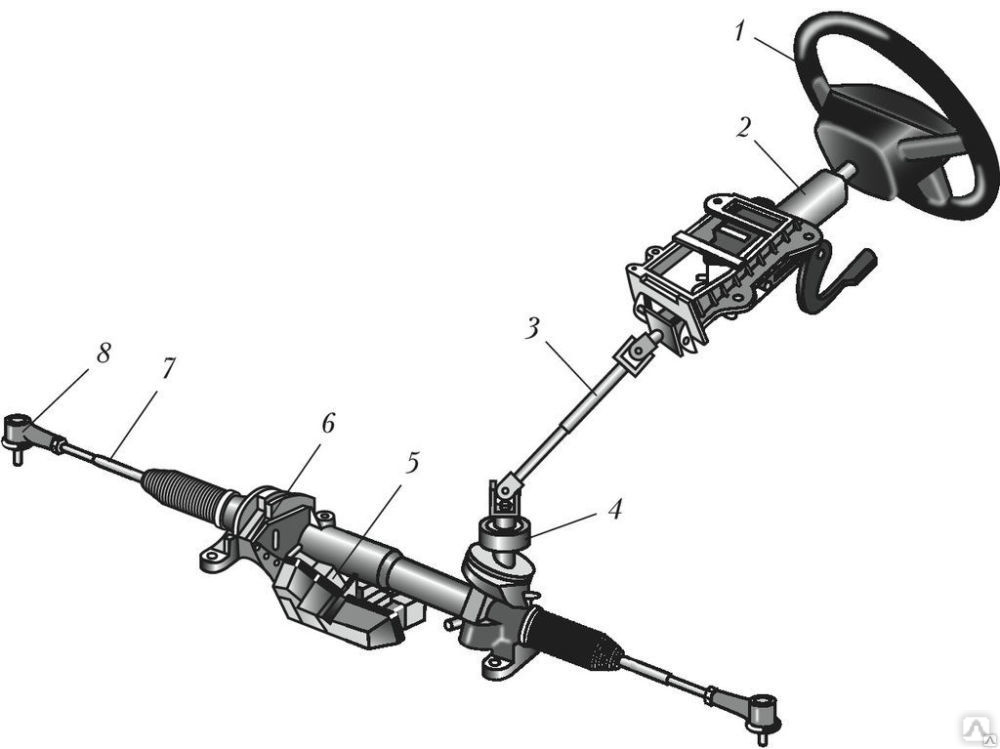

Рулевой механизм и привод автомобиля

Рулевой механизм и привод автомобиля

Рулевой механизм. Для преобразования вращательного движения рулевого вала в качательное движение сошки и увеличения усиления, передаваемого от рулевого колеса к рулевой сошке, служит рулевой механизм. Наличие в рулевых механизмах большого передаточного числа (от 15 до 30) облегчает управление автомобилем. Передаточное число определяется отношением угла поворота рулевого колеса к углу поворота управляемых колес автомобиля.

Рис. 1. Рулевое управление автомобилей:

а — зависимая подвеска передних колес; б — независимая подвеска

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

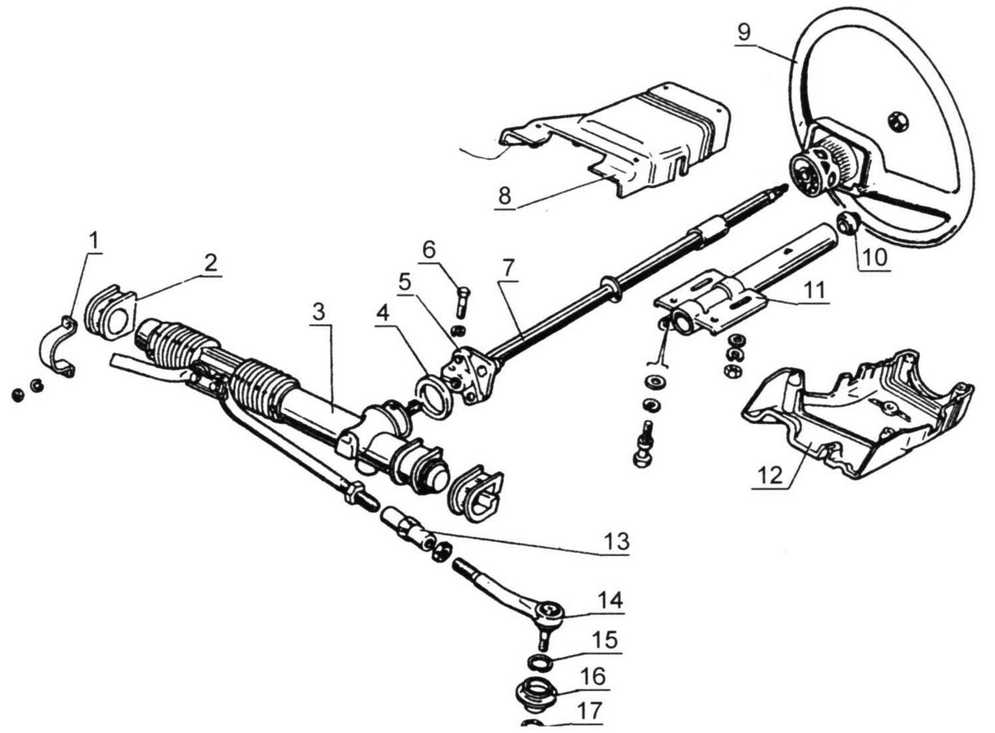

Рис. 2. Рулевой механизм автомобиля ГАЗ-53А

2. Рулевой механизм автомобиля ГАЗ-53А

Рулевые механизмы подразделяются на червячные, винтовые, комбинированные и реечные (шестеренные). Червячные механизмы бывают с передачей червяк—ролик, червяк—сектор и червяк—кривошип. Ролик может быть двух- или трех-гребневой, сектор — двух- и многозубый, кривошип — с одним или двумя шипами. В винтовых механизмах передача усилий производится посредством винта и гайки. В комбинированных механизмах передача усилий осуществляется через следующие узлы: винт, гайка — рейка и сектор; винт, гайка и кривошип; гайка и рычаг. Реечные механизмы выполнены из шестерни и зубчатой рейки. Наиболее широко распространена передача глобоидальный червяк — ролик на подшипниках качения. В такой паре значительно уменьшены трение и износ и обеспечено соблюдение необходимых зазоров в зацеплении. Рулевые механизмы такого типа применяют на большинстве автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др.

Червячный рулевой механизм, установленный на автомобилях ГАЗ-БЗА, имеет глобоидальный червяк и трехгребневой ролик, находящиеся в зацеплении. Червяк напрессован на пустотелый вал и установлен в картере рулевого механизма на двух конических роликовых подшипниках. Ролик вращается на оси в игольчатых подшипниках. Ось ролика запрессована в головку вала сошки, который вращается во втулке и цилиндрическом роликовом подшипнике. На мелкие конические шлицы конца вала посажена сошка. Зацепление ролика с червяком зависит от положения регулировочного винта, который фиксируется стопорной шайбой, штифтом и колпачковой гайкой, навернутой на винт.

Червяк напрессован на пустотелый вал и установлен в картере рулевого механизма на двух конических роликовых подшипниках. Ролик вращается на оси в игольчатых подшипниках. Ось ролика запрессована в головку вала сошки, который вращается во втулке и цилиндрическом роликовом подшипнике. На мелкие конические шлицы конца вала посажена сошка. Зацепление ролика с червяком зависит от положения регулировочного винта, который фиксируется стопорной шайбой, штифтом и колпачковой гайкой, навернутой на винт.

Рулевой вал помещен в трубу (рулевую колонку), нижний конец которой крепится к верхней крышке картера. В верхней части рулевой колонки установлен радиально-упор-ный подшипник рулевого вала, который имеет мелкие конические шлицы для установки рулевого колеса. Масло в картер рулевого механизма заливают через отверстие, закрываемое резьбовой пробкой. Такого типа рулевые механизмы устанавливаются на автомобилях ГАЗ-24 «Волга», ГАЗ-302 «Волга», ГАЗ-66, автобусах ЛАЗ-695Н и др.

Винтовой рулевой механизм, устанавливаемый на автомобилях ЗИЛ-130, состоит из картера, представляющего одно целое с цилиндром гидроусилителя, винта с шариковой гайкой и рейки-поршня с зубчатым сектором.

Рис. 3. Рулевой механизм автомобиля ЗИЛ-130

Рис. 4. Рулевой механизм автомобиля МАЗ-5335

Сектор выполнен за одно целое с валом рулевой сошки. Картер закрывается крышками 1,8 и 12. Гайка закреплена в рейке-поршне жестко винтами. Винт соединяется с гайкой шариками, которые закладываются в канавке 6 гайки и винта.

Рулевой механизм с винтом и гайкой на циркулирующих шариках отличается малыми потерями на трение и повышенным сроком службы.

В корпусе клапана управления на винте установлены два упорных шариковых подшипника, а между ними — золотник клапана управления. Зазор в этих подшипниках регулируется гайкой.

Зазор в зацеплении рейки-поршня и зубчатого сектора регулируют, смещая вал рулевой сошки винтом, головка которого входит в отверстие вала сошки и опирается на упорную шайбу. Масло в картер рулевого механизма сливают через отверстие, закрываемое магнитной пробкой.

При повороте рулевого колеса винт передвигает шариковую гайку с рейкой-поршнем, и она поворачивает зубчатый сектор с валом сошки. Далее усилие передается на рулевой привод, обеспечивая поворот колес автомобиля. Так работает рулевое управление без гидроусилителя, т. е. при неработающем двигателе.

Далее усилие передается на рулевой привод, обеспечивая поворот колес автомобиля. Так работает рулевое управление без гидроусилителя, т. е. при неработающем двигателе.

Комбинированный рулевой механизм, устанавливаемый на автомобиле MA3-5335, состоит из винта и шариковой гайки-рейки, находящихся в зацеплении с зубчатым сектором, вал которого является одновременно и валом сошки. Винт и гайка имеют полукруглые винтовые канавки, которые заполнены шариками. Для создания замкнутой системы для перекатывания шариков в гайку-рейку вставлены штампованные направляющие, предотвращающие выпадание шариков. Винт рулевого механизма установлен в картере в двух конических подшипниках, а вал сектора — в игольчатых подшипниках.

Каждый рулевой механизм характеризуется передаточным числом, которое для рулевых механизмов грузовых автомобилей ЗИЛ-130 и КамАЭ-5320 равно 20,0, для автомобилей ГАЗ-53А — 20,5, для автомобилей MA3-5335—23,6, для автобусов РАФ-2203 — 19,1 и автобусов ЛАЗ-695Н—23,5, а для легковых автомобилей находится в пределах от 12 до 20.

На автомобилях семейства КамАЗ, рулевой механизм типа винт—гайка скомпонован совместно с угловым шестеренчатым редуктором, который передает крутящий момент от карданной передачи рулевого вала на винт рулевого механизма.

На автобусах ЛиАЗ-677М и ЛАЗ-4202 угловой редуктор служит для передачи крутящего момента под прямым углом от рулевого колеса через карданный вал к рулевому механизму типа червяк—сектор.

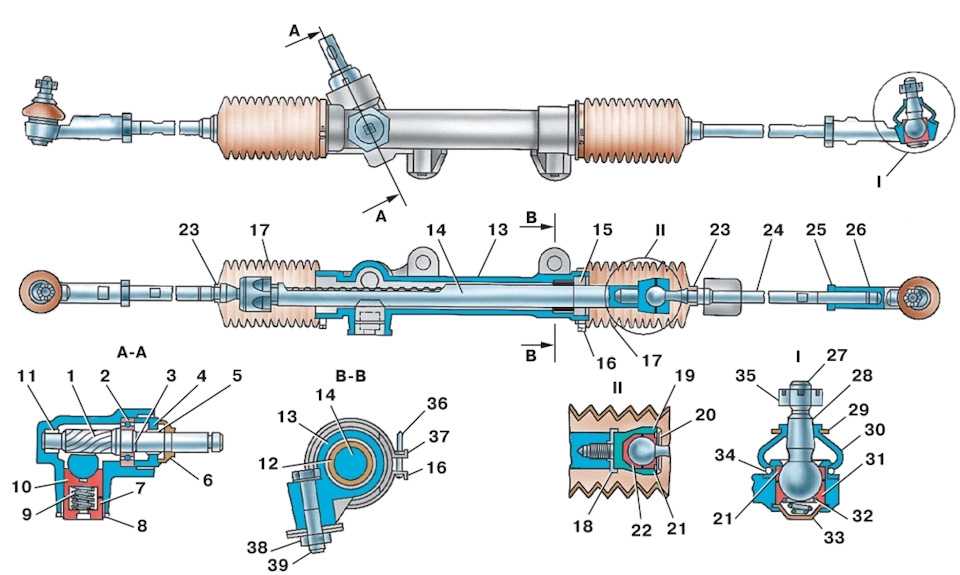

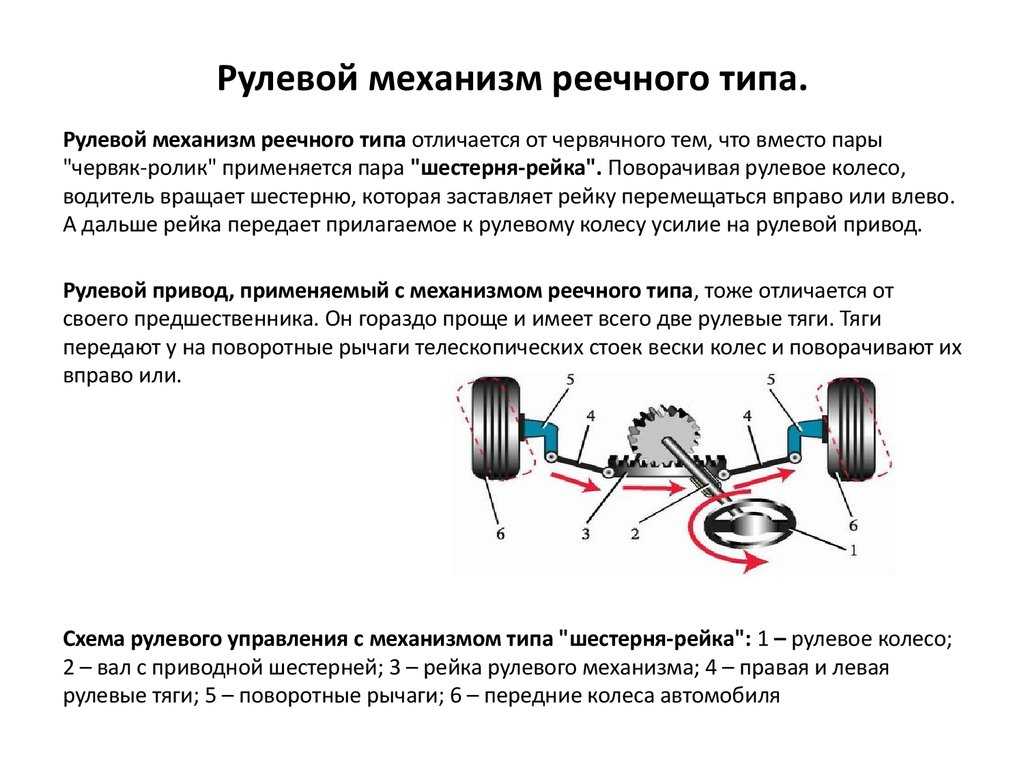

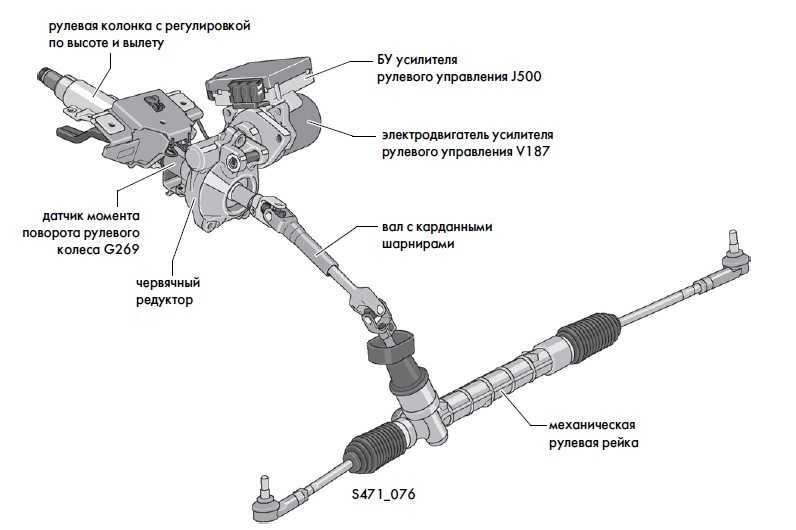

Реечный рулевой механизм получил широкое применение на переднеприводных легковых автомобилях ВАЗ-2108 «Спутник» и АЗЛК-2141 «Москвич». Он сравнительно прост в изготовлении и позволяет уменьшить количество шарниров рулевых тяг.

Основными деталями такого рулевого механизма является шестерня, нарезанная на валу, и рейка, находящиеся в зацеплении и помещенные в картер. При вращении вала рулевого колеса шестерня, вращаясь, передвигает в продольном направлении рейку, которая посредством шарниров передает усилие на рулевые тяги. Рулевые тяги через наконечник рулевой тяги и поворотные рычаги поворачивают управляемые колеса.

Рулевой привод. Для передачи усилия от рулевого механизма к управляемым колесам и для правильного взаимного расположения колес при повороте служит рулевой привод. Рулевые привода бывают с цельной трапецией (при зависимой подвеске колес) и с расчлененной трапецией (при независимой подвеске). Кроме того, рулевая трапеция может быть задней или передней, т. е. с поперечной тягой, расположенной сзади передней балки или перед ней.

К деталям рулевого привода с зависимой установкой колес относятся (см. рис. 16.2, а) рулевая сошка, продольная тяга, рычаг продольной тяги, поперечная тяга и рулевые рычаги поворотных цапф.

Рулевая сошка может качаться по дуге окружности, расположенной в плоскости, параллельной продольной оси автомобиля, или в плоскости, параллельной балке переднего моста. В последнем случае продольная тяга отсутствует, а усилие от сошки передается через среднюю тягу и две боковые рулевые тяги поворотным цапфам. Сошка крепится к валу на конусных шлицах при помощи гайки на всех автомобилях.

Продольная рулевая тяга изготовляется из трубы с утолщениями по краям для монтажа деталей двух шарниров. Каждый шарнир состоит из пальца, вкладышей, охватывающих сферическими поверхностями шаровую головку пальца, пружины, ограничителя и резьбовой пробки. При заворачивании пробки головка пальца зажимается вкладышами благодаря пружине. Пружина смягчает удары от колес на рулевую сошку и устраняет зазор при износе деталей. Ограничитель 5 предотвращает чрезмерное сжатие пружины, а в случае ее поломки не позволяет пальцу выйти из шарнира.

Рис. 5. Рулевой механизм автомобиля ВАЗ-2108 «Спутник»

Рулевые рычаги соединяются с тягами шарнирно. Шарниры имеют различную конструкцию и тщательно защищены от попадания грязи. Смазка попадает в них через масленки. В некоторых моделях автомобилей в шарнирах тяг применяют пластмассовые вкладыши, не требующие смазки в процессе эксплуатации автомобиля.

Поперечная рулевая тяга также имеет трубчатое сечение, на концы которой наворачивают наконечники. Концы поперечной тяги и соответственно шарнирные наконечники имеют правую и левую резьбы для изменения длины тяги при регулировке схождения колес. Наконечники фиксируются на тяге стяжными болтами.

Рис. 6. Шарниры рулевых тяг:

а — продольной тяги; б, в — поперечной тяги

В поперечных рулевых тягах устанавливаются шарниры, в которых перемещение пальца допускается только перпендикулярно к тяге. Поперечная рулевая тяга при независимой подвеске передних колес состоит из средней тяги и двух боковых, соединенных шарнирно.

Шарнир состоит из шарового пальца, который может иметь головку со сферическими поверхностями или шаровую, и двух эксцентриковых вкладышей, прижимаемых к пальцу пружиной, удерживаемой пробкой. При таком устройстве пружины не нагружаются силами, действующими на поперечную рулевую тягу, и устранение зазора при износе деталей шарнира происходит автоматически. Шаровые пальцы устанавливают в конусные отверстия рычагов и закрепляют гайками.

Шаровые пальцы устанавливают в конусные отверстия рычагов и закрепляют гайками.

На некоторых легковых автомобилях применяют рулевые управления повышенной безопасности с энергопоглощающим устройством, которые уменьшают усилия, наносящие травму водителю при авариях.

Так, на автомобилях ГАЗ-З02 «Волга» энергопоглощающим устройством служит резиновая муфта, соединяющая две части рулевого вала, а на автомобилях АЗЛК-2140 рулевой вал и рулевая колонка выполнены составными, что дает возможность перемещаться рулевому валу незначительно внутрь салона при столкновениях автомобилей.

Кроме того, рулевое колесо делают с утопленной ступицей и мягкой накладкой, что значительно уменьшает тяжесть травмы, получаемой водителем при ударе о него. Могут применяться и другие устройства, повышающие травмобезопасность водителя.

—

В автомобилях применяют рулевые механизмы следующих типов: червяк и сектор (автомобиль Урал-375), червяк и ролик (трехгребневой на автомобилях ЗИЛ-164А и ЗИЛ-157 и двухгребневой на автомобилях ГАЗ-53А, ЗАЗ-965 «Запорожец», «Москвич-408», М-21 «Волга» и др. ), винт и гайка и комбинированные. К последним относят механизмы, сочетающие винт и гайку на циркулирующих роликах и рейку с сектором (автомобили ЗИЛ-130, ЗИЛ-111, БелАЗ-540 и БелАЗ-548).

), винт и гайка и комбинированные. К последним относят механизмы, сочетающие винт и гайку на циркулирующих роликах и рейку с сектором (автомобили ЗИЛ-130, ЗИЛ-111, БелАЗ-540 и БелАЗ-548).

В механизме червяк и сектор применяют как обычный цилиндрический червяк, так и глобоидальный червяк с нарезной поверхностью, витки которой выполнены по дуге окружности с центром на оси вращения сектора. В последнем случае даже при крутых поворотах автомобиля между зубьями сектора и червяком сохраняется небольшой зазор.

Механизм с цилиндрическим червяком и сектором показан на рис. 6, а. С насаженным на нижнем конце рулевого вала червяком находится в зацеплении зубчатый сектор, изготовленный как одно целое с валом рулевой сошки.

На рис. 6, б изображен рулевой механизм типа червяк и ролик. На нижнем конце рулевого вала имеется глобоидальный червяк, который находится в зацеплении с двухгребневым роликом, входящим в зацепление с витками червяка и сидящим на оси, закрепленной в вилке вала 8 рулевой сошки. Механизм этого типа является наиболее износостойким и требует от шофера наименьшей затраты усилий при повороте.

Механизм этого типа является наиболее износостойким и требует от шофера наименьшей затраты усилий при повороте.

Червяк может также работать в паре с боковым сектором. В механизмах этого типа контакт между зубьями происходит не в отдельных точках, как в ранее рассмотренных передачах, а по линиям, что позволяет передавать значительно большие усилия. Однако потери на трение и износ такой передачи велики. Кроме того, механизм этого типа особенно чувствителен к точности регулировки зацепления.

Рис. 6. Основные типы рулевых механизмов:

а — червяк и сектор; б -— червяк и ролик; в — червяк и боковой сектор; 1 — рулевой вал; 2 — цилиндрический червяк; 3 — зубчатый сектор; 4 — вал сошки; 5 — рулевая сошка; 6 — глобоидальный червяк; 7 — ролик; 8 — вал рулевой сошки; 9 — боковой зубчатый сектор

На рис. 7 изображен рулевой механизм типа червяк и ролик с передаточным числом 20,5 автомобиля ГАЗ-53Ф.

К левому лонжерону рамы автомобиля прикреплен болтами чугунный картер рулевого механизма, внутри которого помещаются находящиеся в зацеплении глобоидальный червяк и двухгребневой ролик. Опорами рулевого вала с напрессованным на его нижний конец червяком служат цилиндрический роликоподшипник в рулевой колонке и два конических роликоподшипника в картере рулевой передачи. Последние два подшипника не имеют внутренних колец и их ролики работают непосредственно по поверхности червяка. Ролик посажен на ось на двух шарикоподшипниках, на внутреннее кольцо которых установлено пружинное кольцо. Ось ролика запрессована в головку вала рулевой сошки и смещена от оси червяка в сторону боковой крышки картера на 5,75 мм.

Опорами рулевого вала с напрессованным на его нижний конец червяком служат цилиндрический роликоподшипник в рулевой колонке и два конических роликоподшипника в картере рулевой передачи. Последние два подшипника не имеют внутренних колец и их ролики работают непосредственно по поверхности червяка. Ролик посажен на ось на двух шарикоподшипниках, на внутреннее кольцо которых установлено пружинное кольцо. Ось ролика запрессована в головку вала рулевой сошки и смещена от оси червяка в сторону боковой крышки картера на 5,75 мм.

Сошка закреплена на мелких шлицах вала гайкой с шайбой. Четыре сдвоенных шлица обеспечивают правильность соединения сошки с валом. Вал сошки вращается в цилиндрическом роликоподшипнике и втулке и может поворачиваться на угол 90°. Втулка помещается в картере, а подшипник — в его боковой крышке. Кроме боковой, картер имеет также верхнюю и нижнюю крышки. Внутрь картера через отверстие, закрываемое пробкой, заливается масло.

Картер крепится к рулевой колонке хомутом и стяжным болтом. На верхнем конце рулевого вала крепятся рулевое колесо и кнопка сигнала. Провод сигнала проходит внутри рулевого вала в трубке; между трубкой и валом установлено уплотнительное кольцо, прижимаемое к трубке пружиной. Верхний конец вала уплотняется сальником, поджимаемым пружиной. Вал сошки уплотнен сальниками.

На верхнем конце рулевого вала крепятся рулевое колесо и кнопка сигнала. Провод сигнала проходит внутри рулевого вала в трубке; между трубкой и валом установлено уплотнительное кольцо, прижимаемое к трубке пружиной. Верхний конец вала уплотняется сальником, поджимаемым пружиной. Вал сошки уплотнен сальниками.

Рис. 7. Рулевой механизм автомобиля ГАЭ-53Ф:

1 — кольцо; 2 — внутреннее кольцо подшипников; 3 — шарик; 4 — ось ролика; 5 — уплотнительное кольцо; 6 — трубка; 7 — провод сигнала; 8 и 17 — пружины; 9 и 15 — крышки; 10 и и — регулировочные прокладки; 12 — конический роликоподшипник; 13 — картер; 14 — пробка; 16, 33 и 34 — сальники; 18 — рулевой вал; 19 — рулевая колонка; 20 — глобоидальный червяк; 21 — двугребневой ролик; 22 — вал рулевой сошки; 23 — болт; 24 — хомут; 25 а 32 — цилиндрические роликоподшипники; 26 — боковая крышка; 27 — регулировочный винт; 28 — гайка; 29 — втулка; 30 — рулевое колесо; 31 — рулевая сошка

Зацепление червяка и ролика можно регулировать, не разбирая рулевой механизм, винтом, в паз которого входит хвостовик вала рулевой сошки. Как уже указывалось, оси ролика и червяка лежат в разных плоскостях; поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка путем ввертывания винта. Увеличение зазора может быть достигнуто путем вывертывания винта. Снаружи на винт навернута колпачковая гайка, предотвращающая вытекание масла из картера через резьбу. Для предохранения от выхода ролика из зацепления с червяком служат внутренние приливы в картере рулевого механизма. Они же ограничивают поворот вала рулевой сошки. Осевой зазор роликоподшипников регулируют путем удаления картонных со специальной пропиткой (толщиной 0,25 мм) и пергаментных (толщиной 0,10—0,12 мм) прокладок из-под крышки картера.

Как уже указывалось, оси ролика и червяка лежат в разных плоскостях; поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка путем ввертывания винта. Увеличение зазора может быть достигнуто путем вывертывания винта. Снаружи на винт навернута колпачковая гайка, предотвращающая вытекание масла из картера через резьбу. Для предохранения от выхода ролика из зацепления с червяком служат внутренние приливы в картере рулевого механизма. Они же ограничивают поворот вала рулевой сошки. Осевой зазор роликоподшипников регулируют путем удаления картонных со специальной пропиткой (толщиной 0,25 мм) и пергаментных (толщиной 0,10—0,12 мм) прокладок из-под крышки картера.

В автомобиле М-21 «Волга» рулевой механизм по конструкции такой же.

В автомобиле ЗИЛ-164А применяют рулевой механизм с червяком и трехгребневым роликом, который увеличивает возможные углы поворота рулевой сошки без нарушения зацепления.

На рис. 8 показан рулевой механизм автомобиля МАЗ-200 типа цилиндрический червяк и боковой сектор. Червяк и боковой сектор со спиральными зубьями помещены в картере. Червяк напрессован на нижний конец рулевого вала. При повороте рулевого вала и червяка поворачивается сектор, торцовые зубья которого находятся в зацеплении с червяком. Опорами для вала сектора служат игольчатые подшипники.

Червяк и боковой сектор со спиральными зубьями помещены в картере. Червяк напрессован на нижний конец рулевого вала. При повороте рулевого вала и червяка поворачивается сектор, торцовые зубья которого находятся в зацеплении с червяком. Опорами для вала сектора служат игольчатые подшипники.

Рис. 8. Рулевой механизм автомобиля МАЗ-200:

1 — червяк; 2 — сектор; з — прокладки; 4 — фасонная гайка; 5 — игольчатый подшипник; 6 — картер

Подшипники рулевого вала регулируют путем изменения толщины прокладок под фланцем фасонной гайки.

В рулевом механизме тина винт и гайка автомобиля МАЗ-525 на нижнем конце рулевого вала имеется винтовая нарезка. При вращении рулевого вала сидящая на его нижнем конце во втулке гайка перемещается вверх или вниз вдоль вала, поворачивая вал рулевой сошки, установленный во втулках в картере и крышке картера. Нижний конец рулевого вала не закреплен, а верхний имеет качающуюся опору, состоящую из шарикоподшипника и резиновых колец. Рулевая колонка нижним и верхним наконечниками соединяется с картером рулевого механизма и корпусом головки.

Передаточное число рулевого механизма определяется как отношение угла поворота рулевого колеса к углу поворота рулевой сошки. Чем больше передаточное число, тем меньшее усилие необходимо для поворота колес. Для быстроты поворота передаточное число не должно быть слишком большим.

Рулевые механизмы грузовых автомобилей имеют передаточные числа 20—40, а легковых — 17—18.

Рис. 9. Рулевой механизм автомобиля МАЗ-525

—

Рулевой механизм преобразует вращательное движение рулевого колеса в угловое перемещение звеньев рулевого привода, его выполняют с большим передаточным числом (20—24) для снижения усилия, затрачиваемого водителем.

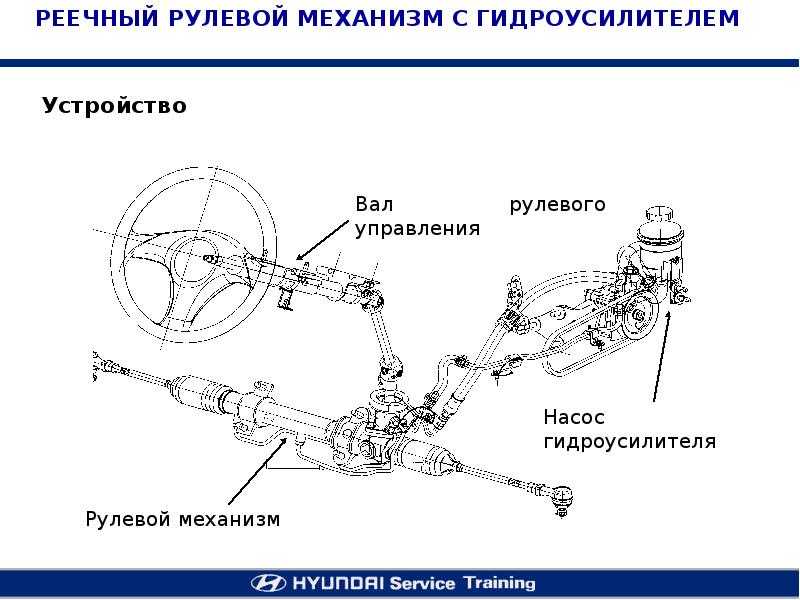

На автомобилях КамАЗ применяют рулевой механизм с гидроусилителем, который показан на рис. 93. В собственно рулевой механизм входят винт, по которому перемещается гайка, установленная на циркулирующих шариках, и поршень-рейка, зацепленная зубьями с зубчатым сектором.

Поскольку кабина автомобилей КамАЗ вынесена вперед и выполнена откидной, потребовалось ввести шарнирное соединение рулевой колонки с рулевым механизмом и дополнительный угловой редуктор.

Рис. 10. Схема механизма рулевого управления с гидроусилителем:

1 — реактивный плунжер; 2 — масляный радиатор; 3 — шланг высокого давления; 4 — насос; 5 — рулевая колонка; 6 — карданный вал; 7 — ведущая шестерня: 8 — ведомая шестерня; 9 — вал сошкн; 10 — зубчатый сектор вала сошки; 11 — поршень-репка: 12 — винт; 13 — шариковая гайка; 14 — шариковые подшипники: 15 — упорный задний подшипник; 16 — золотник; 17 — клапан управления; 18 — шланг низкого давления; 19 — упорный передний подшипник

Вал рулевой колонки соединен шарниром с карданным валом. Другой конец вала при помощи шарнира соединен с ведущей шестерней углового редуктора. Угловой редуктор состоит из ведущей и ведомой конических шестерен.

Ведущая шестерня выполнена за одно целое со своим валом, вращающимся на игольчатом и шариковом подшипниках. Шариковый подшипник ведущей шестерни находится в верхней крышке картера. Ведомая шестерня 8 установлена на валу винта, вращающегося в двух шариковых подшипниках. Перемещающаяся по винту гайка помещена в поршне-рейке. На его наружной поверхности нарезаны зубья, образующие рейку и входящие в зацепление с зубчатым сектором.

Перемещающаяся по винту гайка помещена в поршне-рейке. На его наружной поверхности нарезаны зубья, образующие рейку и входящие в зацепление с зубчатым сектором.

Для облегчения передвижения гайки в ней и в винте выполнены полукруглые винтовые канавки, образующие спиральный канал, заполненный шариками. Выпадение шариков из канавок предотвращается установкой в пазы гайки штампованных направляющих, состоящих из двух половин. Образованный таким образом желоб создает два замкнутых потока перекатывающихся шариков. По этому желобу при повороте винта перекатываются шарики, выходящие с одной стороны гайки и возвращающиеся в нее с другой. На валу винта установлены два упорных подшипника с золотником клапана управления между ними. Подшипники и золотник закреплены гайкой с пружинной шайбой. Золотник имеет несколько большую длину, чем гнездо в клапане управления.

В осевом направлении винт и золотник могут перемещаться в пределах 1,1 мм в каждую сторону от среднего положения, в которое их возвращают спиральные пружины и реактивные плунжеры, находящиеся под давлением масла, поступающего по нагнетательной магистрали от лопастного насоса. Всякий поворот рулевого колеса передается винту и вызывает соответствующее поворачивание колес. Однако колеса при этом создают сопротивление, которое, передаваясь на винт, стремится сместить его в осевом направлении. Когда это сопротивление превысит силу предварительного сжатия пружин, то смещение винта изменит положение золотника. Соответственно направлению сдвига винта золотник соединит одну полость усилителя с линией нагнетания, а другую — с линией слива. Под давлением масла поршень-рейка создает дополнительное усилие, действующее на сектор сошки и способствующее повороту управляемых колес автомобиля.

Всякий поворот рулевого колеса передается винту и вызывает соответствующее поворачивание колес. Однако колеса при этом создают сопротивление, которое, передаваясь на винт, стремится сместить его в осевом направлении. Когда это сопротивление превысит силу предварительного сжатия пружин, то смещение винта изменит положение золотника. Соответственно направлению сдвига винта золотник соединит одну полость усилителя с линией нагнетания, а другую — с линией слива. Под давлением масла поршень-рейка создает дополнительное усилие, действующее на сектор сошки и способствующее повороту управляемых колес автомобиля.

По мере повышения сопротивления повороту передних колес увеличивается давление в рабочей полости цилиндра гидроусилителя. Вместе с тем растет давление и под реактивными плунжерами. Под давлением пружин и реактивных плунжеров золотник стремится вернуться в среднее положение.

Водитель, управляя автомобилем, всегда сохраняет чувство дороги, т. е. для поворота рулевого колеса ему необходимо затратить некоторое усилие.

С увеличением сопротивления повороту передних колес и увеличением давления в полости цилиндра гидроусилителя возрастает также и усилие на рулевом колесе.

По окончании воздействия на рулевое колесо золотник перемещается в среднее положение, связь данной полости цилиндра с линией нагнетания прекращается и давление в ней падает.

В среднем положении осевой зазор между поршнем-рейкой и зубчатым сектором наименьший. По мере поворота рулевого колеса вправо и влево зазор в этом зацеплении увеличивается.

При неработающем двигателе и отсутствии подачи жидкости насосом гидроусилителя рулевой механизм работает обычным образом, однако при этом водителю приходится затрачивать большее усилие на управление автомобилем.

В нижней части корпуса рулевого механизма расположена сливная пробка с магнитом, улавливающая металлические частицы, попадающие в жидкость.

У автомобилей Минского автозавода применен рулевой механизм типа винт — шариковая гайка, ио с вынесенным отдельно гидроусилителем.

Вал рулевого механизма, установленный на двух конических роликовых подшипниках, имеет винт, по которому передвигается гайка-рейка. На наружной поверхности гайки нарезана рейка, входящая в зацепление с зубчатым сектором вала. Для более легкого перемещения гайки в ней и в винте выполнены полукруглые винтовые канавки, образующие спиральный канал, заполненный шариками. Выпадение шариков из канавок предотвращается установкой в пазы гайки штампованных направляющих, образующих трубчатый желоб. По этому желобу при повороте винта перекатываются шарики, выходящие с одной стороны гайки и возвращающиеся в нее с другой.

Вал зубчатого сектора установлен на трех игольчатых подшипниках, два из которых расположены со стороны крепления сошки. Сектор с пятью зубьями входит в зацепление с зубьями рейки. Средний зуб сектора имеет несколько большую толщину, чем другие. На одном конце вала сектора выполнены мелкие шлицы для соединения с рулевой сошкой, которая удерживается от осевого смещения гайкой. На другом конце вала сектора имеется регулировочное устройство, позволяющее устанавливать необходимый осевой зазор в зацеплении сектор — гайка. Оно состоит из регулировочного винта, фиксируемого контргайкой.

На другом конце вала сектора имеется регулировочное устройство, позволяющее устанавливать необходимый осевой зазор в зацеплении сектор — гайка. Оно состоит из регулировочного винта, фиксируемого контргайкой.

Картер рулевого механизма отливают из чугуна и закрывают с боков съемными крышками с уплотнительными прокладками. Места выхода из картера вала руля и вала сектора уплотнены резиновыми сальниками. В верхней части картера расположена пробка, закрывающая наливное отверстие для масла. В нижней части имеется отверстие с такой же пробкой для слива масла.

На автомобилях КрАЗ ранее устанавливали рулевой механизм, состоящий из червяка и бокового зубчатого сектора со спиральными зубьями (таких автомобилей сейчас много в эксплуатации), а в настоящее время применяют механизм в виде винта и шариковой гайки-рейки, т. е. такого же типа, как и на автомобилях Минского автозавода, также с вынесенным отдельно гидроусилителем.

Рис. 11. Рулевой механизм автомобилей МАЗ:

1 — вал сектора; 2 — сальник; 3 — игольчатые подшипники; 4 — боковая крышка: 5 — пробка сливного отверстия; 6 — гайка регулировочная; 7 — подшипник; 8 — картер рулевого механизма: 9 — гайка-рейка; 10 — шарики; 11 — винт; 12 — пробка заливного отверстия; 13 — подшипник

Принцип рулевого управления Аккермана: работа и применение

Вы когда-нибудь замечали, что два передних колеса легкового автомобиля поворачиваются под разными углами, когда автомобиль совершает поворот? Если нет, проверьте это сейчас. Существует уникальный механизм, называемый рулевым механизмом Аккермана, для управления углом поворота двух передних колес. Читайте дальше, чтобы понять, что такое рулевое управление Аккермана и зачем оно нужно.

Существует уникальный механизм, называемый рулевым механизмом Аккермана, для управления углом поворота двух передних колес. Читайте дальше, чтобы понять, что такое рулевое управление Аккермана и зачем оно нужно.

Что такое рулевое управление Аккермана?

Рулевое управление Аккермана было впервые изобретено Георгом Ланкенспергером и было принято Рудольфом Аккерманом для его конных экипажей. Он держал два колеса в разных точках, соединенных с помощью тяги, чтобы два колеса поворачивались под разными углами. Так что одно колесо может вращаться независимо от другого колеса. Кроме того, тяги этой системы рулевого управления имеют форму трапеции с одним неподвижным звеном и тремя подвижными звеньями. Это принцип рулевого управления Аккермана, который заставляет машину поворачивать без пробуксовки. Рулевой механизм Аккермана представляет собой модифицированный четырехзвенный рычажный механизм. Кинематика рулевого управления Аккермана определяется движением звеньев и углом поворота колес.

Необходимость в рулевом механизме Аккермана

У каждого транспортного средства есть фиксированный радиус поворота, который представляет собой пространство, необходимое для совершения круга. Радиус рассчитывается от воображаемой центральной точки, называемой центром радиуса поворота. Если вы наблюдаете за колесом вашего автомобиля во время поворота, вы можете заметить, что внутреннее колесо ближе к центру радиуса поворота по сравнению с внешним колесом. Кроме того, внутреннее колесо должно совершать более короткий оборот, а внешнее колесо должно совершать более длинный оборот по сравнению с внутренним колесом. В этом случае, если оба колеса повернуты на один и тот же угол, может возникнуть вероятность пробуксовки. Но почему происходит скольжение?

Чтобы понять это, вы должны сначала понять, как работает колесо. Колесо имеет два разных типа скорости. Одна из них — скорость вращения, а другая — поступательная скорость. Оба они имеют одинаковую величину, но противоположны по направлению; следовательно, они компенсируют друг друга. Когда колесо повернулось, направление скорости вращения меняется, и может возникнуть вероятность проскальзывания. Чтобы избежать этого проскальзывания, необходимо изменить направление поступательной скорости. Но возникает проблема. При повороте автомобиля внутреннее колесо проходит небольшое расстояние и требует меньшей поступательной скорости по сравнению с внешним колесом. Итак, оба колеса должны иметь разные скорости поступательного движения и разные направления скорости вращения. Эту трудность можно было бы преодолеть, установив разные углы поворота для двух передних колес.

Когда колесо повернулось, направление скорости вращения меняется, и может возникнуть вероятность проскальзывания. Чтобы избежать этого проскальзывания, необходимо изменить направление поступательной скорости. Но возникает проблема. При повороте автомобиля внутреннее колесо проходит небольшое расстояние и требует меньшей поступательной скорости по сравнению с внешним колесом. Итак, оба колеса должны иметь разные скорости поступательного движения и разные направления скорости вращения. Эту трудность можно было бы преодолеть, установив разные углы поворота для двух передних колес.

Работа Ackermann Steering

Когда вы поворачиваете рулевое колесо, рулевая колонка передает движение оси рулевого управления. Ось рулевого управления связана с подвижным звеном рулевого механизма, находящимся в центре. Подвижное звено, в свою очередь, меняет направление колес, передавая движение звену, прикрепленному к колесам. Так работает кинематика рулевого управления Аккермана. Это называется кинематикой, потому что на принцип рулевого управления Аккермана не влияют никакие внешние силы. Он включает только относительное движение между силовыми звеньями и не включает изучение действия сил. Геометрия рулевого управления Ackermann разработана таким образом, что два передних колеса всегда выровнены по направлению к общему центру радиуса поворота.

Это называется кинематикой, потому что на принцип рулевого управления Аккермана не влияют никакие внешние силы. Он включает только относительное движение между силовыми звеньями и не включает изучение действия сил. Геометрия рулевого управления Ackermann разработана таким образом, что два передних колеса всегда выровнены по направлению к общему центру радиуса поворота.

Применение рулевого управления Аккермана

Вы можете обнаружить, что принцип рулевого управления Аккермана используется в легковых автомобилях. Есть несколько роботизированных транспортных средств, использующих рулевой механизм Аккермана, созданных для целей эксперимента. У нас также есть реечный рулевой механизм, параллелограммный рулевой механизм и рулевой механизм с рециркуляцией шариков, и это лишь некоторые из них. Вы можете узнать больше об автомобилях и их подсистемах, записавшись на курсы машиностроения в Skill-Lync.

Project Chrono: модели рулевого механизма

Базовый класс ChSteering требует, чтобы любой производный класс рулевого механизма (шаблон рулевого механизма) предоставлял тело рулевой тяги, к которому может быть присоединена управляемая подвеска (обычно через ярусы).

Производный тип рулевого механизма определяет корпуса, шарниры, силовые элементы и топологию определенного типа рулевого механизма. Предполагается, что все местоположения заданы относительно системы отсчета механизма (производный тип рулевого механизма может выбирать местоположение и ориентацию этой системы отсчета).

Узел рулевого механизма прикрепляется к шасси транспортного средства путем указания местоположения и ориентации системы отсчета узла механизма относительно системы отсчета шасси (см. определение системы отсчета ISO).

Колесное транспортное средство может иметь несколько механизмов рулевого управления, каждый из которых связан с отдельной управляемой осью транспортного средства. Аналогично, один рулевой механизм может быть соединен с несколькими управляемыми осями транспортного средства.

Аналогично, один рулевой механизм может быть соединен с несколькими управляемыми осями транспортного средства.

Этот рулевой механизм представляет собой четырехзвенный рычажный механизм с корпусом рулевой тяги, соединенным с шасси через сошник и промежуточный рычаг. Корпус манипулятора соединен через универсальный шарнир с рулевой тягой и шарнирным соединением с шасси. Ввод рулевого управления водителем используется для управления углом шарнирного соединения. В шаблоне рычага Chrono::Vehicle Pitman промежуточный рычаг моделируется с помощью составного вращательно-сферического шарнира.

См. ChPitmanArm и PitmanArm.

Топология этого шаблона рулевого механизма:

Узлы подвески:

Пример файла JSON со спецификацией рулевого механизма PitmanArm:

90HMM «Name:3″ Pitman Arm Steering»,

«Тип»: «Рулевое управление»,

«Шаблон»: «PitmanArm»,

«Инерция рамы автомобиля»: ложь,

«Рулевая тяга»:

{

«Масса»: 3,681,

«COM»: [0,129, 0, 0],

«Моменты инерции»: [0,252, 0,00202,

],,

«Произведения инерции»: [0, 0, 0],

«Радиус»: 0,03

},

«Рука человека»:

{

«Масса»: 1,605,

«COM»: [ 0,064, 0,249, 0],

«Моменты инерции»: [0,00638, 0,00756, 0,00150],

«Произведения инерции»: [0, 0, 0],

«Радиус»: 0,02

},

«Вращение»:

{

«Расположение»: [0, 0,249, 0] ,

«Направление»: [0, 0, 1],

«Максимальный угол (градус)»: 30

},

«Универсальный шарнир»:

{

«Местоположение»: [ 0,129, 0,129, , 0],

«Рука направления»: [0, 0, 1],

«Рука направления»: [1, 0, 0]

},

«Револьверно-сферический шарнир»:

{

«Расположение шасси»: [0, -0,325, 0],

«Ссылка на местоположение»: [0,129, -0,325, 0],

«Направление»: [0, 0, 1]

},

«Местоположения уровня»:

{

«Сторона Питмана»: [0,195, 0,448, 0,035],

«Сторона бездельника»: [0,195, -0,448, 0,035]

}

}

Шаблон реечного рулевого управления Chrono::Vehicle представляет собой кинематическую модель реечного рулевого механизма. Корпус рулевой тяги через призматический шарнир соединен с шасси. Смещение стойки рассчитывается как:

Корпус рулевой тяги через призматический шарнир соединен с шасси. Смещение стойки рассчитывается как:

\[ d = r (\ alpha_{max} s) \]

где \( r \) — радиус шестерни, \( \alpha_{max} \) — максимальный угол шестерни, а \( s \in [-1,1] \) — управляющий сигнал водителя. Это смещение используется для управления перемещением рулевой тяги.

См. ChRackPinion и RackPinion.

Топология этого шаблона рулевого механизма:

Узлы крепления:

Пример файла JSON со спецификацией рулевого механизма RackPinion:

{

«Название»: «HMMWV с реечной передачей»,

«Тип»: «Рулевое управление»,

«Шаблон»: «RackPinion»,

«Рулевая тяга»:

{

3

2 » Масса»: 9,072,

«COM»: 0,

«Инерция»: [1, 1, 1],

«Радиус»: 0,03,

«Длина»: 0,896

},

«Шестерня»:

{

«Радиус»: 0,1,

«Максимальный угол (градус)»: 50

}

}

Рулевое управление поворотным рычагом представляет собой простой рычаг, вращающийся вокруг оси.

И.О (*)

И.О (*)