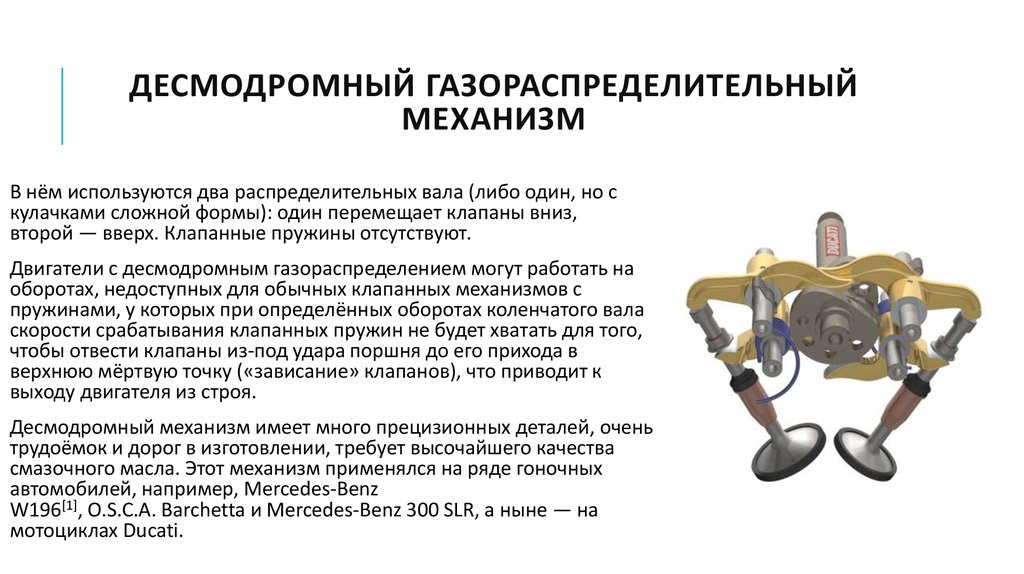

Назначение и характеристика

«Механизм газораспределения двигателя»

Цель работы: изучить назначение, устройство, принцип действия, конструкцию газораспределительного механизма (ГРМ) двигателя.

Ход работы:

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный

механизм (ГРМ) служит для своевременного

впуска горючей смеси или воздуха в

цилиндры двигателя и выпуска из цилиндров

отработавших газов. В двигателях

автомобилей применяются газораспределительные

механизмы с верхним расположением

клапанов. Верхнее расположение клапанов

позволяет увеличить степень сжатия

двигателя, улучшить наполнение цилиндров

горючей смесью или воздухом и упростить

техническое обслуживание двигателя в

эксплуатации.

Двигатели автомобилей

могут иметь газораспределительные

механизмы различных типов (рисунок

1),

что зависит от компоновки двигателя и,

главным образом, от взаимного расположения

коленчатого вала, распределительного

вала и впускных и выпускных клапанов.

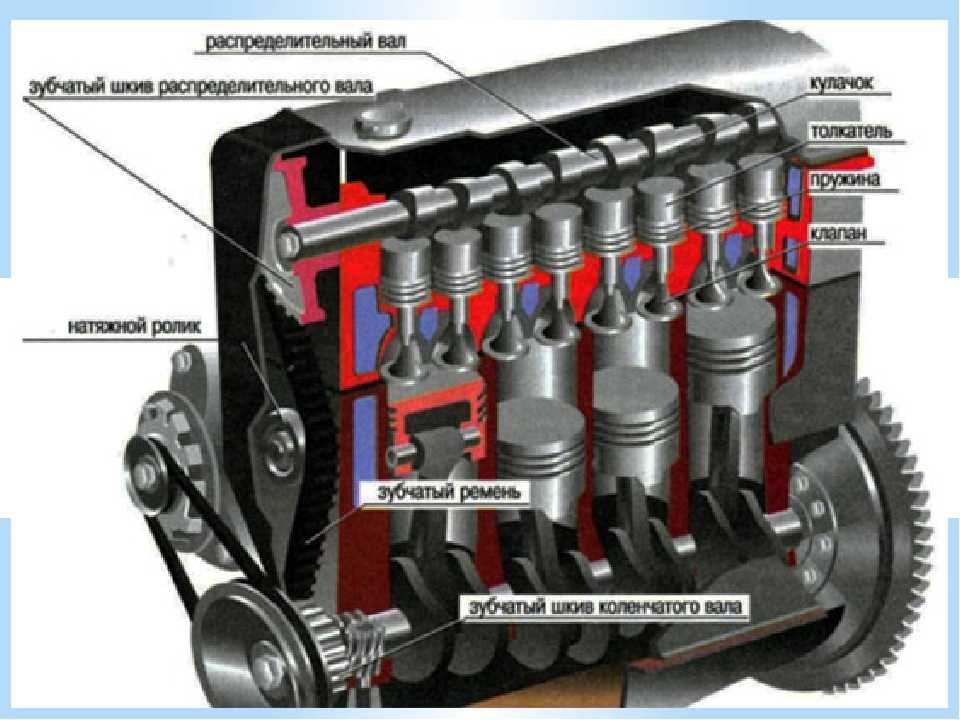

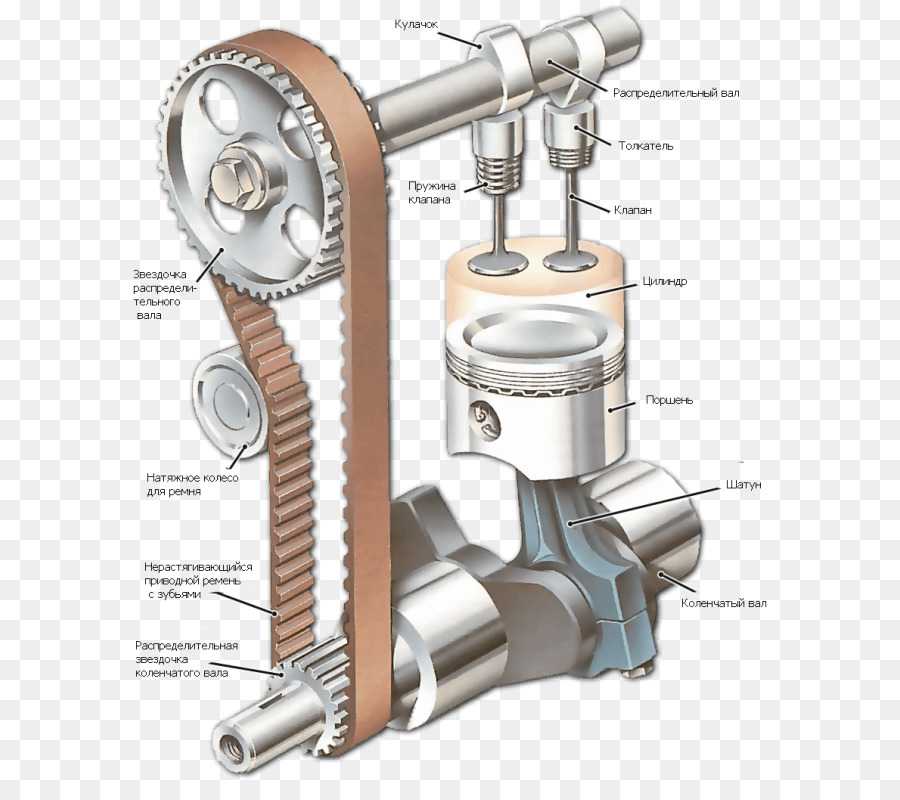

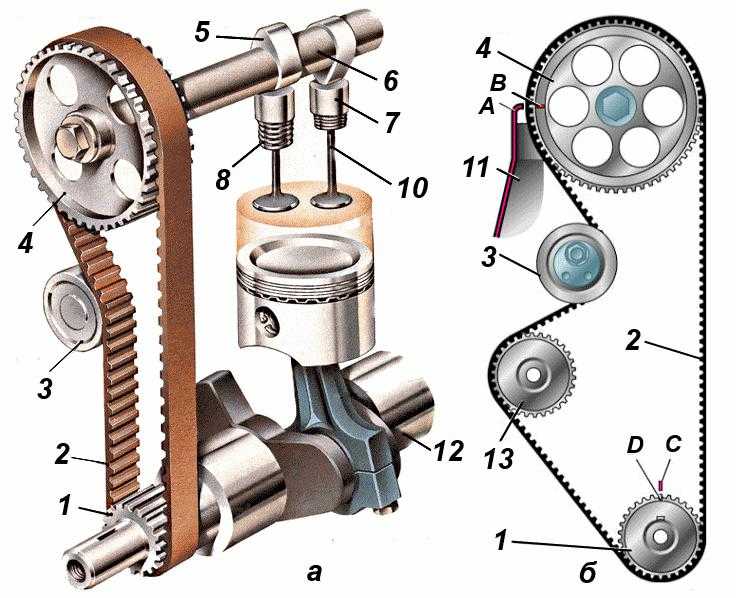

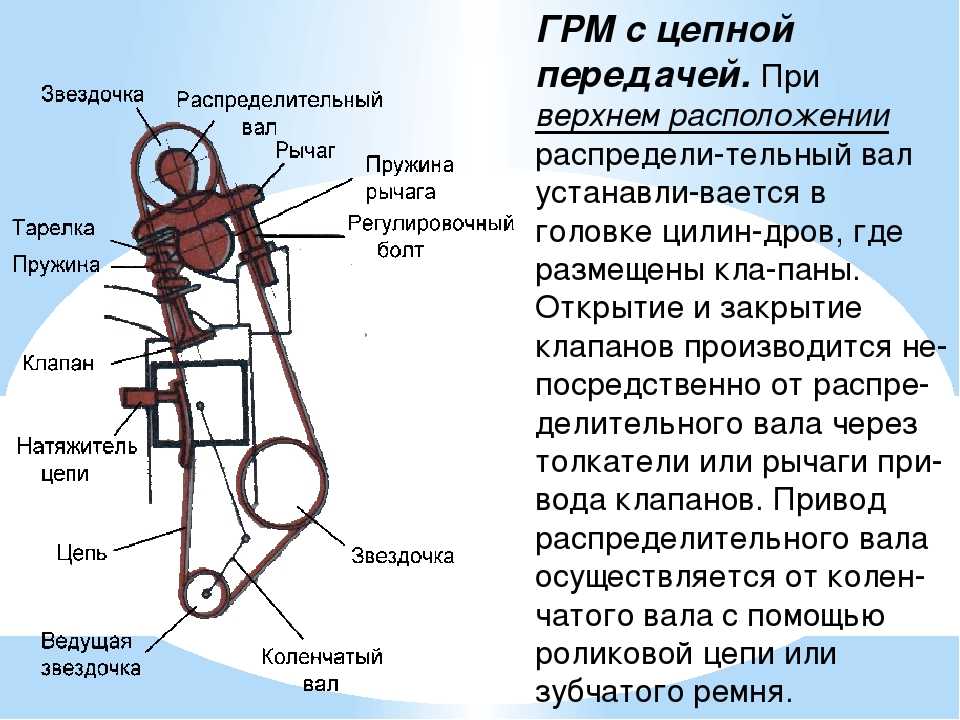

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При

нижнем расположении распределительный

вал устанавливается в блоке цилиндров

рядом с коленчатым валом. Открытие и

закрытие клапанов производится от

распределительного вала через толкатели

штанги и коромысла. Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от

Открытие и

закрытие клапанов производится от

распределительного вала через толкатели

штанги и коромысла. Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от

Газораспределительные

механизмы независимо от расположения

распределительных валов в двигателе

включают в себя клапанную

группу, передаточные

детали и распределительные

валы с приводом.

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

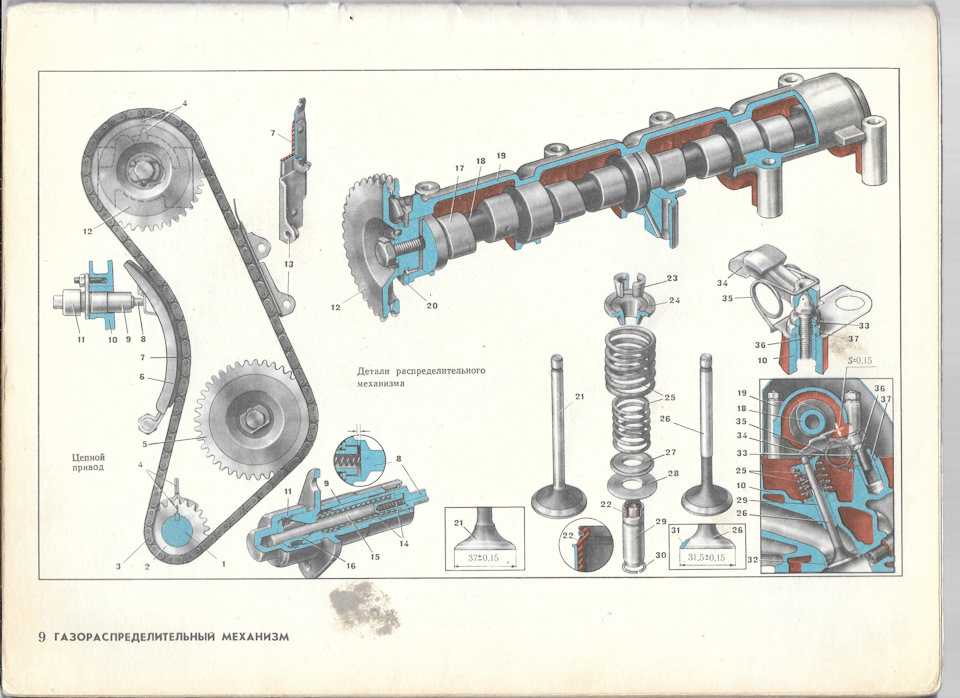

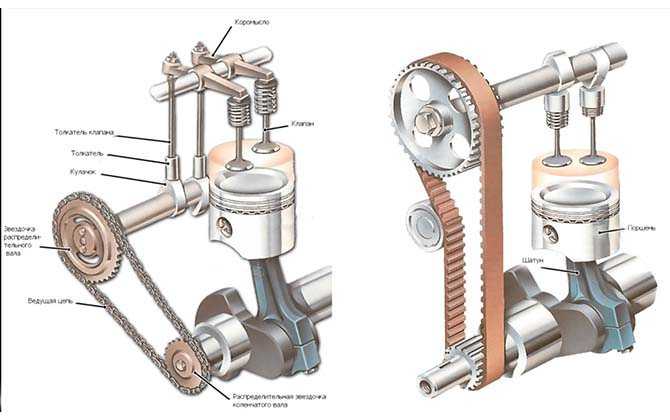

На рисунке

2 представлен

газораспределительный механизм двигателя

с верхним расположением клапанов, с

верхним расположением распределительного

вала с цепным приводом и с двумя клапанами

на цилиндр. Он состоит из распределительного

вала 14 с корпусом 13 подшипников, привода

распределительного вала, рычагов 11

привода клапанов, опорных регулировочных

болтов 18 клапанов 1 и 22, направляющих

втулок 4, пружин 7 и 8 клапанов с деталями

крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный

вал обеспечивает

своевременное открытие и закрытие

клапанов. Распределительный вал –

пятиопорный, отлит из чугуна. Он имеет

опорные шейки 15 и кулачки 16 (впускные и

выпускные). Внутри вала проходит канал,

через который подводится масло от

средней опорной шейки к другим шейкам

и кулачкам. К переднему торцу вала

крепится ведомая звездочка 24 цепного

привода. Вал устанавливается в специальном

корпусе 13 подшипников, отлитом из

алюминиевого сплава, который закреплен

на верхней плоскости головки блока

цилиндров. От осевых перемещений

распределительный вал фиксируется

упорным фланцем 12, который входит в

канавку передней опорной шейки вала и

прикрепляется к торцу корпуса подшипников.

От осевых перемещений

распределительный вал фиксируется

упорным фланцем 12, который входит в

канавку передней опорной шейки вала и

прикрепляется к торцу корпуса подшипников.

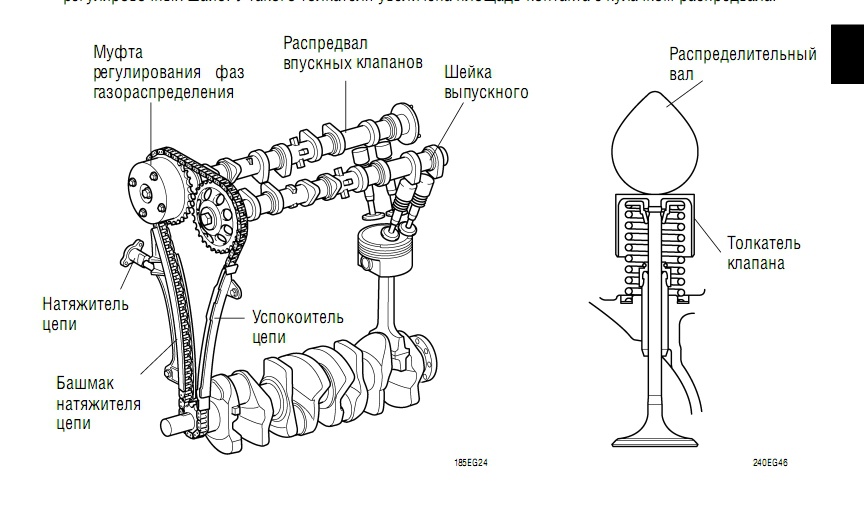

Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала.

Клапаны открывают

и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока

цилиндров в один ряд под углом к

вертикальной оси цилиндров

двигателя.

Клапаны установлены в головке блока

цилиндров в один ряд под углом к

вертикальной оси цилиндров

двигателя.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень

клапана перемещается в чугунной

направляющей втулке 4, запрессованной

и фиксируемой стопорным кольцом 23 в

головке блока цилиндров, обеспечивающей

точную посадку клапана.

Типы и устройство газораспределительных механизмов

Какое назначение газораспределительного механизма в двигателе?

Газораспределительный механизм служит для своевременного впуска в цилиндры карбюраторного двигателя горючей смеси или воздуха (в дизельном двигателе) и выпуска отработавших газов из цилиндров в соответствии с протеканием рабочего цикла двигателя.

Какого типа газораспределительный механизм применяется на двигателях современных автомобилей отечественного производства?

На автомобильных двигателях отечественного производства применяется клапанный газораспределительный механизм с нижним или верхним расположением клапанов и установкой распределительного вала в блоке или в головке блока цилиндров. На большинстве двигателей в цилиндре устанавливают по два клапана: впускной, открывающий доступ горючей смеси или воздуха в цилиндр, и выпускной, открывающий выход отработавших газов из цилиндра.

На некоторых двигателях (спортивных, гоночных) автомобилей устанавливают два впускных и один выпускной клапаны, а иногда два впускных и два выпускных клапана. на каждый цилиндр. Управление клапанами осуществляется кулачками распределительного вала, который приводится во вращение от коленчатого вала с помощью шестерен или звездочек с цепным или ременным приводом.

Так как в течение рабочего цикла четырехтактного двигателя каждый из клапанов должен открыться по одному разу, то распределительный вал за два оборота коленчатого вала должен повернуться один раз. Следовательно, передаточное отношение между ними 2 : 1.

Следовательно, передаточное отношение между ними 2 : 1.

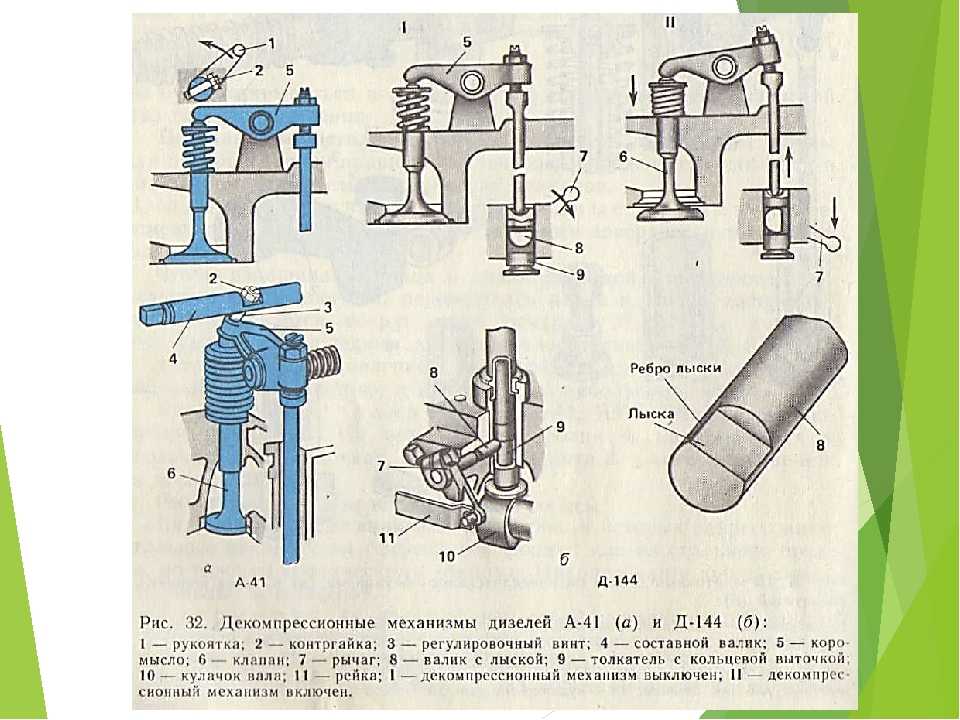

Как устроен и работает газораспределительный механизм с нижним расположением клапанов?

Газораспределительный механизм с нижним расположением клапанов (двигатели автомобилей ГАЗ-51, Г АЗ-52-04 и другие) состоит (рис.16) из распределительного вала 4 с кулачками 3 и шестерней 2, находящейся в постоянном зацеплении с шестерней 1, закрепленной на коленчатом валу; толкателей 5 с регулировочным болтом 7 и контргайкой 6; клапана 12 с пружиной 10, сухариками 9 и опорной конической шайбой 8; направляющей клапана 11 и седла клапана 13.

Рис.16. Газораспределительный механизм с нижним расположением клапанов.

Работает такой механизм так. При вращении коленчатого вала крутящий момент от шестерни 1 передается шестерне 2, которая жестко закреплена на распределительном валу и вращает его. Распределительный вал, поворачиваясь, своим кулачком 3 воздействует на толкатель 5 и поднимает его, а он через регулировочный болт 7 воздействует на клапан 12 и открывает его. Пружина 10 при этом сжимается. При дальнейшем вращении распределительного вала кулачок, поворачиваясь, прекращает воздействовать на толкатель и клапан, а пружина, распрямляясь, закрывает клапан.

Пружина 10 при этом сжимается. При дальнейшем вращении распределительного вала кулачок, поворачиваясь, прекращает воздействовать на толкатель и клапан, а пружина, распрямляясь, закрывает клапан.

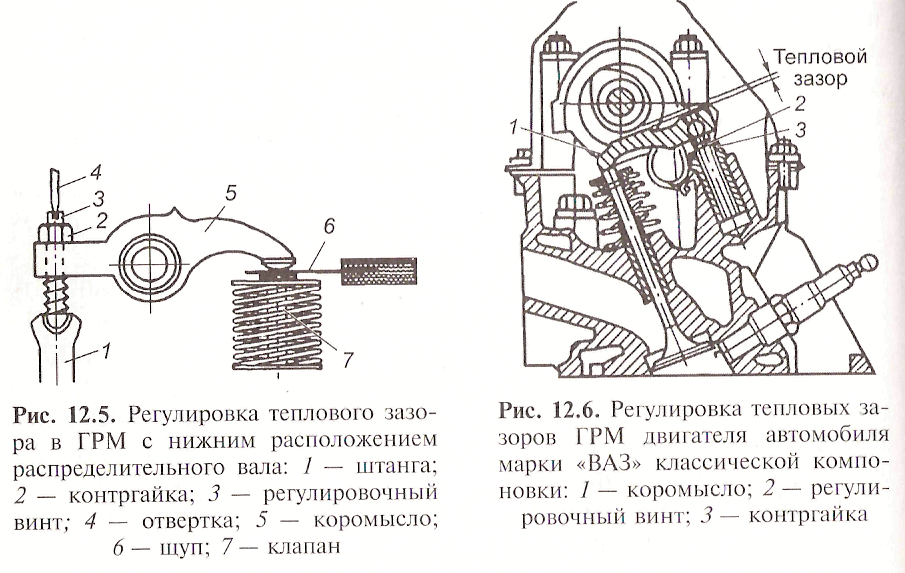

Для плотного закрытия клапана необходимо, чтобы между стержнем клапана и толкателем был тепловой зазор, величина которого устанавливается заводом-изготовителем. Обычно он находится в пределах 0,15-0,30 мм для впускного клапана и 0,20-0,40 мм для выпускного.

В процессе эксплуатации двигателя тепловой зазор может изменяться. Поэтому для его регулировки в торец толкателя ввернут, регулировочный болт 7 с контргайкой 6, а на самом толкателе выполнены лыски для удерживания толкателя, от проворачивания при регулировке зазора.

Как устроен газораспределительный механизм с верхним расположением клапанов?

На большинстве современных автомобильных двигателей применяется газораспределительный механизм с верхним расположением клапанов. Это позволяет улучшить форму камеры сгорания, лучше наполнить цилиндры горючей смесью или воздухом, повысить степень сжатия и экономичность работы двигателя. Газораспределительный механизм с верхним расположением клапанов при нижнем расположении распределительного вала (рис.17) состоит из распределительного вала 1 с кулачками 2 и опорными шейками 3; толкателя 4; штанги 5; коромысла 6 с регулировочным винтом 7 и контргайкой 8, установленных на оси 9; деталей 10 крепления пружины на стержне клапана, к которым относятся сухарики 11 с внешней конической поверхностью и внутренним буртиком, коническая втулка 12, опорная шайба 13 и маслоотражательный колпачок 14, изготовленный из маслостойкой резины; пружины 15, стремящейся удерживать клапан в закрытом положении; направляющей втулки 16; клапана 17; гнезда клапана 18.

Газораспределительный механизм с верхним расположением клапанов при нижнем расположении распределительного вала (рис.17) состоит из распределительного вала 1 с кулачками 2 и опорными шейками 3; толкателя 4; штанги 5; коромысла 6 с регулировочным винтом 7 и контргайкой 8, установленных на оси 9; деталей 10 крепления пружины на стержне клапана, к которым относятся сухарики 11 с внешней конической поверхностью и внутренним буртиком, коническая втулка 12, опорная шайба 13 и маслоотражательный колпачок 14, изготовленный из маслостойкой резины; пружины 15, стремящейся удерживать клапан в закрытом положении; направляющей втулки 16; клапана 17; гнезда клапана 18.

Рис.17. Газораспределительный механизм с верхним расположением клапанов.

При сборке пружину сжимают и устанавливают маслоотражательный колпачок 14 (только для впускного клапана), опорную шайбу 13, коническую втулку 12 и сухарики 11 так, чтобы их буртик вошел в кольцевую выточку на стержне клапана. При отпускании пружины она, распрямляясь, давит на коническую поверхность втулки и сухариков, удерживаясь на стержне клапана. Вторым концом пружина упирается в головку блока через опорную шайбу.

Вторым концом пружина упирается в головку блока через опорную шайбу.

Как работает, газораспределительный, механизм с верхним расположением клапанов?

При вращении распределительного вала 1 кулачок 2 воздействует на толкатель 4 и поднимает его, а он через штангу 5 передает усилие на коромысло 6, которое, поворачиваясь на оси 9, вторым своим концом давит на стержень клапана 17 и открывает его. Пружина 15 при этом сжимается.

При дальнейшем вращении распределительного вала кулачок прекращает воздействовать на толкатель, и пружина, распрямляясь, плотно закрывает клапан в гнезде 18. Для регулировки теплового зазора между стержнем клапана и коромыслом предусмотрен регулировочный винт 7 с контргайкой 8.

В чем особенность расположения деталей газораспределительного механизма V-образных двигателей?

На V-образных двигателях автомобилей ГАЗ-53А, ЗИЛ-130, КамАЗ-5320 и других устанавливают один распределительный вал. Толкатели и штанги располагаются наклонно.

Может ли располагаться распределительный вал в головке блока цилиндров?

На двигателях автомобилей ВАЗ, «Москвич-2140» и других распределительный вал распложен непосредственно в головке блока цилиндров и приводится во вращение от коленчатого вала с помощью звездочек и цепи или специального зубчатого ремня. При этом толкатели и штанги отсутствуют, что позволяет увеличить частоту вращения коленчатого вала до 5000 об/мин и более при хорошем наполнении цилиндров горючей смесью.

На рисунке 18 показан газораспределительный механизм двигателя автомобиля «Москвич-2140», в котором клапаны располагаются в два ряда, что способствует лучшей очистке цилиндров от отработавших. газов и более полному их наполнению горючей смесью. Распределительный вал 4 установлен в головке блока на подшипниках и приводится во вращение от коленчатого вала 15 с помощью ведущей 10 и ведомой 13 звездочек, соединенных между собой втулочно-роликовой цепью 14 с натяжным устройством 11 и 12.

Рис.18. Газораспределительный механизм с цепным приводом.

Кулачки распределительного вала при вращении воздействуют непосредственно на коромысло 5 впускного клапана 9 или коромысло 3 выпускного клапана 1, открывая их. Закрываются клапаны с помощью пружин 8. В коромысла ввернуты регулировочные болты с контргайками 7. В нижней части коромысла установлены наконечники 2 из специальной стали для уменьшения износа.

Какие формы камер сгорания применяются на автомобильных двигателях и какое их влияние на рабочий цикл двигателя?

Форма камеры сгорания оказывает существенное влияние на рабочий процесс двигателя, а следовательно, на его мощность и экономичность. На двигателях с нижним расположением клапанов (автомобили ГАЗ-52-04, ЗИЛ-157К и другие) применяется Г-образная камера сгорания (рис. 19, а). В такой камере при сжатии создается интенсивное завихрение горючей смеси, повышающее скорость горения, что снижает появление детонации. Наличие узкой щели (1,5-2,0 мм) между сводом камеры и поршнем 1, когда он находится в ВМТ, способствует охлаждению горючей смеси, наиболее удаленной от свечи 2, что также снижает возможность появления детонации. Однако эта камера сгорания имеет и существенные недостатки: низкую степень сжатия (не более 6,5) и большую поверхность охлаждения, что ведет к усиленной теплоотдаче через стенки, а следовательно, к уменьшению мощности и экономичности двигателя. На последних моделях рядных двигателей с верхним расположением клапанов (автомобили ГАЗ-24 «Волга», ВАЗ, «Москвич-2140» и другие) применяется полусферическая (шатровая) камера сгорания (рис.19, б), а на V-образных двигателях (автомобили ЗИЛ-130, ГАЗ-53А и других) – клиновая (рис. 19, в). Такие камеры имеют минимальную поверхность охлаждения и минимальные тепловые потери, что исключает появление детонации и позволяет повысить степень сжатия. Следовательно, повышается мощность и экономичность таких двигателей.

Однако эта камера сгорания имеет и существенные недостатки: низкую степень сжатия (не более 6,5) и большую поверхность охлаждения, что ведет к усиленной теплоотдаче через стенки, а следовательно, к уменьшению мощности и экономичности двигателя. На последних моделях рядных двигателей с верхним расположением клапанов (автомобили ГАЗ-24 «Волга», ВАЗ, «Москвич-2140» и другие) применяется полусферическая (шатровая) камера сгорания (рис.19, б), а на V-образных двигателях (автомобили ЗИЛ-130, ГАЗ-53А и других) – клиновая (рис. 19, в). Такие камеры имеют минимальную поверхность охлаждения и минимальные тепловые потери, что исключает появление детонации и позволяет повысить степень сжатия. Следовательно, повышается мощность и экономичность таких двигателей.

Рис.19. Формы камер сгорания:

а – Г-образная; б – полусферическая; в – клиновая; г – неразделенная.

На автомобильных дизельных двигателях обычно применяется неразделенная камера сгорания (рис.19, г). При этом головка блока цилиндров плоская, а углубление для камеры сгорания выполнено в днище поршня.

Такая форма камеры сгорания обеспечивает равномерное распыление впрыскиваемого форсункой 3 жидкого топлива, его испарение, смешивание с нагретым воздухом, образование горючей смеси и ее самовоспламенение с минимальными тепловыми потерями, что позволяет получить большую мощность двигателя.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Газораспределительный механизм»

вал, газораспределительный, газораспределительный механизм, двигатель, камера, клапан, механизм, толкатель, цилиндр

Смотрите также:

Назначение механизма газораспределения и его детали. Схемы ГРМ. Их достоинства и недостатки — Мегаобучалка

Лабораторная работа №2

На тему «Устройство и работа

механизма газораспределения»

Группа АТ-24

Выполнил: Александров А.А.

Проверил: Гутов Р.А

Лабораторная работа №2

Тема: «Устройство и работа механизма газораспределения»

Цель занятия:изучить устройство, назначение и работу газораспределительного механизма

Оборудование рабочего места:1. Детали ГРМ

Детали ГРМ

2. Разрезы двигателей

3. Плакаты

Рассмотреть следующие вопросы:

1.Назначение механизма газораспределения и его детали. Схемы ГРМ. Их достоинства и недостатки.

2. Принцип работы ГРМ.

3. Фазы газораспределения и их влияние на работу двигателя.

4. Регулировка теплового зазора ГРМ.

Назначение механизма газораспределения и его детали. Схемы ГРМ. Их достоинства и недостатки.

Газораспределительный механизм служит для открытия и закрытия клапанов, обеспечивая наполнение цилиндров двигателя горючей смесью или воздухом, выпуск отработавших газов и надежную изоляцию камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

ГРМ состоит из:

Клапаны непосредственно осуществляют подачу в цилиндры горючей смеси и выпуск отработавших газов. Клапан состоит из тарелки и стержня. На современных двигателях клапаны располагаются в головке блока цилиндров, а место соприкосновения клапана с ней называется седлом. Различают впускные и выпускные клапаны. Для лучшего наполнения цилиндров диаметр тарелки впускного клапана, как правило, больше, чем выпускного. Клапан удерживается в закрытом состоянии с помощью пружины, а открывается при нажатии на стержень.

Различают впускные и выпускные клапаны. Для лучшего наполнения цилиндров диаметр тарелки впускного клапана, как правило, больше, чем выпускного. Клапан удерживается в закрытом состоянии с помощью пружины, а открывается при нажатии на стержень.

Пружина закреплена на стержне с помощью тарелки пружины и сухарей. Клапанные пружины имеют определенную жесткость, обеспечивающую закрытие клапана при работе. Для предупреждения резонансных колебаний на клапанах может устанавливаться две пружины меньшей жесткости, имеющие противоположную навивку. Клапаны изготавливаются из сплавов металлов. Рабочая кромка тарелки клапана усилена. Стержень впускного клапана, как правило, полнотелый, а выпускного – полый, с натриевым наполнением для лучшего охлаждения. Открытие клапана осуществляется с помощью привода, обеспечивающего передачу усилия от распределительного вала на клапан. В настоящее время применяются две основные схемы привода клапанов: гидравлические толкатели и роликовые рычаги.

Роликовые рычаги в качестве привода клапанов более предпочтительны, т.к. имеют меньшие потери на трение и меньшую массу. Роликовый рычаг одной стороной опирается на стержень клапана, другой – на гидрокомпенсатор. Для снижения потерь на трение место сопряжения рычага и кулачка распределительного вала выполнено в виде ролика. С помощью гидрокомпенсаторов в приводе клапанов реализуется нулевой тепловой зазор во всех положениях, обеспечивается меньший шум и мягкость работы. Конструктивно гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Гидравлический компенсатор, расположенный непосредственно на толкателе клапана, носит название гидравлического толкателя.

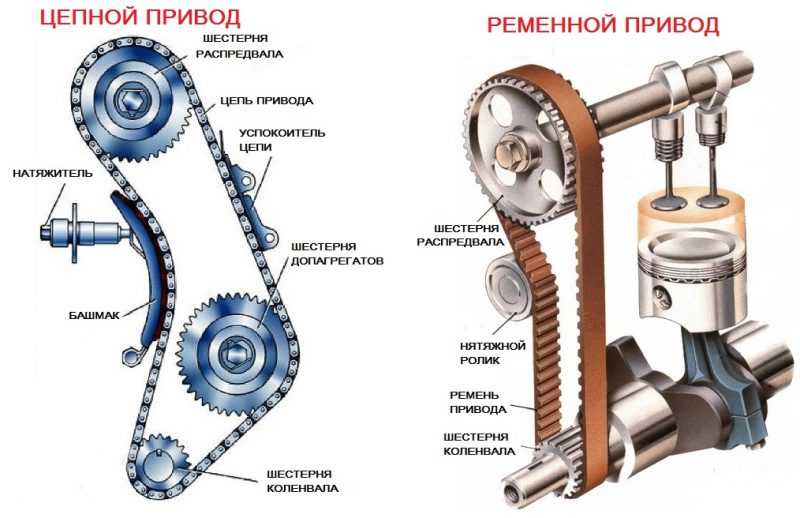

Распределительный вал обеспечивает функционирование газораспределительного механизма в соответствии с принятым для данного двигателя порядком работы цилиндров и фазами газораспределения. Он представляет собой вал с расположенными кулачками. Форма кулачков определяет фазы газораспределения, а именно моменты открытия-закрытия клапанов и продолжительность их работы. Существенное повышение эффективности ГРМ, а следовательно и улучшение характеристик двигателя дают различные системы изменения фаз газораспределения. Распределительный вал приводится в действие от коленчатого вала с помощью привода, который осуществляет его вращение в два раза медленнее коленчатого вала. В качестве привода распределительного вала используются ременная, цепная и зубчатая передачи. Ременная и цепная передачи приводят в действие распределительный вал, расположенный в головке блока цилиндров. Зубчатая передача вращает, как правило, распределительный вал в блоке цилиндров. Ременная и цепная передачи имеют как достоинства, так и недостатки, поэтому в ГРМ применяются на равных. Цепной привод более надежный и, соответственно, долговечный. Но цепь тяжелее ремня, поэтому требует дополнительных устройств для натяжения и гашения колебаний.

Форма кулачков определяет фазы газораспределения, а именно моменты открытия-закрытия клапанов и продолжительность их работы. Существенное повышение эффективности ГРМ, а следовательно и улучшение характеристик двигателя дают различные системы изменения фаз газораспределения. Распределительный вал приводится в действие от коленчатого вала с помощью привода, который осуществляет его вращение в два раза медленнее коленчатого вала. В качестве привода распределительного вала используются ременная, цепная и зубчатая передачи. Ременная и цепная передачи приводят в действие распределительный вал, расположенный в головке блока цилиндров. Зубчатая передача вращает, как правило, распределительный вал в блоке цилиндров. Ременная и цепная передачи имеют как достоинства, так и недостатки, поэтому в ГРМ применяются на равных. Цепной привод более надежный и, соответственно, долговечный. Но цепь тяжелее ремня, поэтому требует дополнительных устройств для натяжения и гашения колебаний. Натяжные ролики обеспечивают натяжение с помощью пружины и за счет давления масла в системе смазки. В качестве цепного привода распределительного вала используются одно- и двухрядные роликовые цепи. Постепенно их вытесняют зубчатые цепи, которые взаимодействуют с зубьями звездочки щеками особой формы. Помимо распределительного вала с помощью цепи может осуществляться привод масляного насоса, балансирных валов. Ременной привод не требует смазки, поэтому на шкивы устанавливается открыто. Вместе с тем, ремень в сравнении с цепью имеет ограниченный ресурс. Правда этот ресурс не такой уж и малый.

Натяжные ролики обеспечивают натяжение с помощью пружины и за счет давления масла в системе смазки. В качестве цепного привода распределительного вала используются одно- и двухрядные роликовые цепи. Постепенно их вытесняют зубчатые цепи, которые взаимодействуют с зубьями звездочки щеками особой формы. Помимо распределительного вала с помощью цепи может осуществляться привод масляного насоса, балансирных валов. Ременной привод не требует смазки, поэтому на шкивы устанавливается открыто. Вместе с тем, ремень в сравнении с цепью имеет ограниченный ресурс. Правда этот ресурс не такой уж и малый.

Принцип работы ГРМ.

Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов 18, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8.

При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8.

При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу.

Нормальная работа газораспределительного механизма (ГРМ) во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя.

Грм ваз служит для — Altarena.

ru — технологии и ответы на вопросы

ru — технологии и ответы на вопросыСодержание

- Газораспределительный механизм (ГРМ): устройство, назначение и принцип работы

- Устройство газораспределительного механизма

- Работа газораспределительного механизма

- Неисправности ГРМ

- Диагностика ГРМ

- Измерение фаз газораспределения

- Измерение теплового промежутка между клапаном и коромыслом

- Определение промежутка между клапаном и седлом

- Процесс ремонта ГРМ

- Ремни грм ваз на автомобилях АвтоВАЗа

- Газораспределительный механизм (ГРМ). Типы привода клапанов

- Типы привода клапанов

- Газораспределительный механизм двигателя (ГРМ). Устройство

- Что такое газораспределительный механизм (ГРМ)?

- Из чего состоит газораспределительный механизм (ГРМ) двигателя?

- Видео

Газораспределительный механизм (ГРМ): устройство, назначение и принцип работы

Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из следующих элементов:

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

Рассмотрим подробнее принцип действия газораспределительного механизма.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

Для диагностирования поломок применяют следующие параметры:

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника.

Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.

Источник

Ремни грм ваз на автомобилях АвтоВАЗа

Зубчатые ремни грм применяемые на моделях Лада для замены…

Приветствую всех автолюбителей ваз в моем авто блоге RtiIvaz.ru. Сегодня мы с вами рассмотрим ремни газораспределительный механизм применяемые на ваших автомобилях Лада.

Перед нами лежит на капоте моего автомобиля Рено Логан один из ремней для замены (см. видео). Давайте узнаем сперва, для чего служит зубчатый резиновый привод,. Ремень грм служит для передачи вращательного движения коленчатого вала распределительному валу, в задачу которого входит открытие и закрытие впускных и выпускных клапанов в строго определенной последовательности. Данный резиновый привод имеет 111 зубьев и обозначен номером 111-19 II CR, производитель балаковский завод резинотехники БРТ.

Данный резиновый привод имеет 111 зубьев и обозначен номером 111-19 II CR, производитель балаковский завод резинотехники БРТ.

На автомобилях «Калина», «Приора», а также ВАЗ-21012 и других моделях у которых двигатель от «восьмерки» устанавливается как раз такой же ремешок 111 зубьев, шириной 19 мм.

Для автомобилей ваз 2110, 2111, 2112 у которых шестнадцати клапанный двигатель применяется ремень привода грм с количеством зубьев – 136, с шириной 25.4 мм. Его номер 136-25.4 HNBR. Если сравнивать данный привод с приводом 111 зубьев, то для шестнадцати клапанных движках на 6,4 мм получается шире.

Следующий ремешок предназначен для автомобиля ваз-2170 «Приора». Этот ремешок имеет 137 зубьев, и его ширина составляет 22 мм. Его обозначение 137-22 HNBR. Подходит также на модель 2190 «Грант», ваз-1118 «Калина» с шестнадцати клапанным двигателем. Заметьте, у которых установлен двигатель 21126. Такой двигатель может быть установлен на моделях ваз-2112, где также применяется резиновый привод газораспределительного механизма, количество 137 зубьев, шириной 22 мм.

Далее рассмотрим ремешок от модели ваз-2190 «Лада Гранта» с восьми клапанным двигателем. Данный привод газораспределительного механизма имеет 113 зубьев, его ширина составляет 17 мм (113 SP 170 H). Он похож на привод грм от ваз 2108, но немного уже по ширине и двумя зубами больше – пожалуйста, не путать при приобретении.

Как было сказано выше для Лады Гранта у которого шестнадцати клапанный движок идет ремень грм 137 зубьев, шириной 22 мм.

Чем больше клапанов в двигателе, тем мощнее привод, так как увеличивается мощность двигателя, поэтому нагрузка пропорционально возрастает.

Смотри далее видео, там представлены все ремни грм, применяемые на восьми и шестнадцати клапанных двигателях семейства переднеприводных моделей АвтоВАЗа.

Смотрим по порядку фото:

Источник

Газораспределительный механизм (ГРМ). Типы привода клапанов

Механизм газораспределения служит для своевременного впуска в цилиндры двигателя горючей смеси (бензиновые двигатели) или воздуха (дизельные двигатели) и выпуска из них отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя.

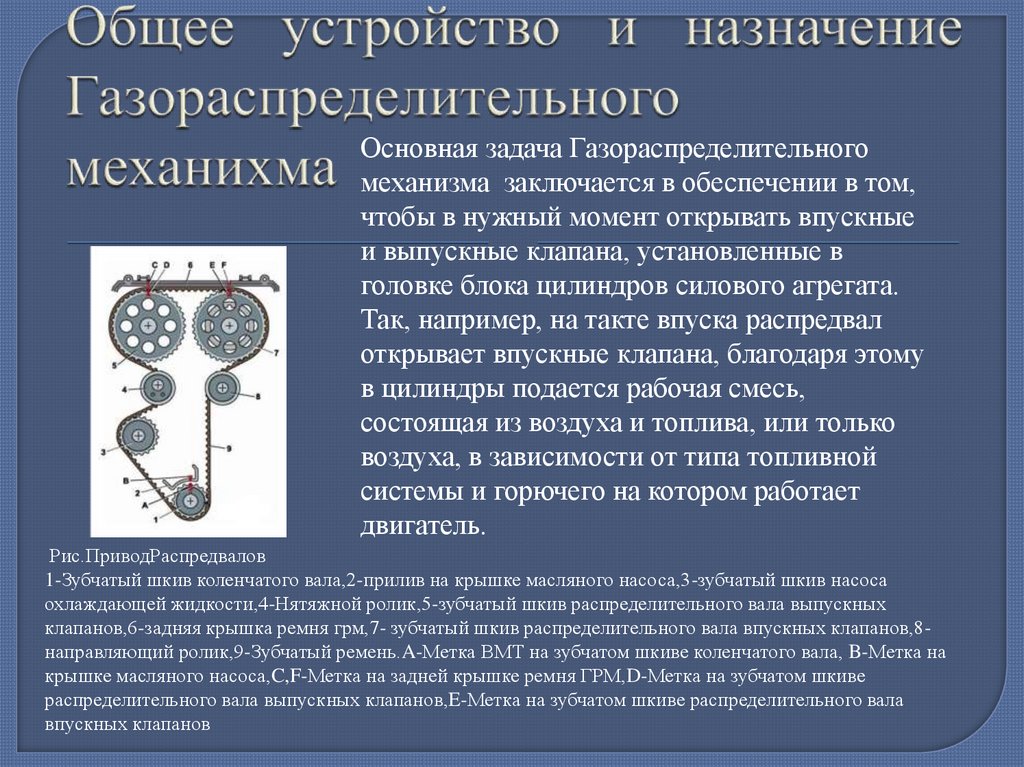

Общее устройство и принцип работы механизма газораспределения рассмотрен на примере механизма двигателя ВАЗ.

Рис. Газораспределительный механизм

Газораспределительный механизм состоит из распределительного вала 7, который может иметь цепной или ременной привод, рычагов (коромысел) 5, количество которых равно количеству клапанов, впускных и выпускных клапанов 1, направляющих втулок 2, устанавливаемых в головке блока и удерживающихся в ней с помощью стопорных колец, маслосъемных колпачков, опорных шайб, пружин 3, тарелок 4, сухарей, регулировочных болтов 9, вворачиваемых в резьбовые втулки 10 установленные в головке блока. Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек. Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

При вращении распределительного вала его кулачок набегает на рычаг 5, который, поворачиваясь на сферической опоре регулировочного болта 9, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом. При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи пружины 8 возвращается в исходное положение, а клапан под действием пружин закрывается.

При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи пружины 8 возвращается в исходное положение, а клапан под действием пружин закрывается.

Типы привода клапанов

Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов):

Рис. Привод клапанов через штангу и коромысла:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4,5 – клапанные пружины; 6 – тарелка пружины; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – штанга; 12 – опорная шайба пружин

Рис. Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор

Рис. Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распределительного вала

Рис.

Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана

Рис. Привод клапанов двумя коромыслами от одного кулачка верхнего распределительного вала

Рис. Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор

Рис. Привод через два распределительный вала с гидравлическими толкателями

Источник

Газораспределительный механизм двигателя (ГРМ). Устройство

Видео: Принцип работы газораспределительного механизма.

Ремень ГРМ. Ресурс, когда менять. Цепь или ремень ГРМ. Что лучше и надежнее. Растянутая цепь ГРМ — симптомы

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

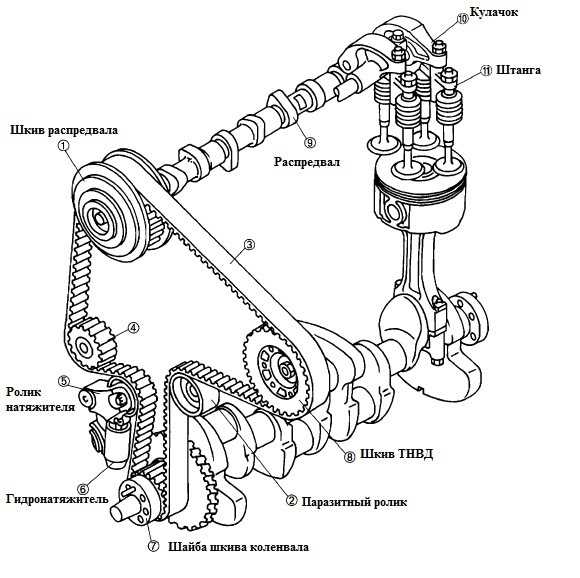

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов. Они могут быть плоскими, грибовидными, цилиндрическими или рычажными. Их изготавливают из стали или чугуна. Для повышения твердости и износостойкости рабочие поверхности толкателей упрочняют, а затем шлифуют.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме. Материалом для коромысла служит сталь или ковкий чугун. Рабочие поверхности коромысла закаливают, а затем шлифуют.

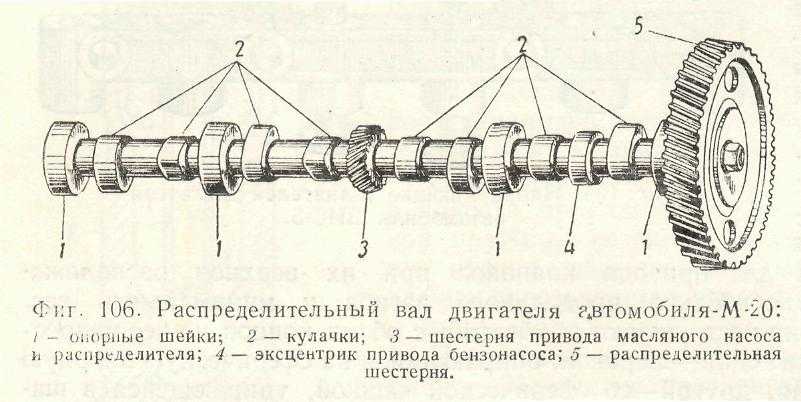

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя.

Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков:

1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Источник

Видео

Принцип работы газораспределительного механизма

МЕТКИ ГРМ НА ВАЗ 8VALVE БЕЗ ЛИШНЕЙ ВОДЫ ТОЛЬКО СУТЬ , 2114,2109,2110 итд 8 клапанов восмиклоп грм

Сползает и жрет ремень ГРМ ваз 2109 8кл/ В чем причина?

Почему жрёт ремень ГРМ. Ваз.

Честный отзыв Ремни грм Какие фирмы выбрать? Как часто менять? Как избежать обрыв ремня грм? Ролики!

самонатяжной ролик грм вместо простого на ВАЗ 8 клапанов

Замена ремня ГРМ Ваз 8кл.

ПОЧЕМУ РВЕТ,ЖРЕТ,СПОЛЗАЕТ РЕМЕНЬ ГРМ НА ВАЗ.

Сползает ремень грм ВАЗ (устранение проблемы)

так шумит слабый ремень грм . ВАЗ

Глава 13 Газораспределительный механизм (ГРМ)

4.5.1 Газораспределительный механизмМеханизм газораспределения служит для осуществления своевременного впуска в цилиндр горючей смеси (например, бензина и воздуха) и выпуска отработавших газов. В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.2 Устройство и принцип действия механизма газораспределения

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8 Головка блока цилиндров с газораспределительным механизмом.

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.3 Тепловой зазор

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15—0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — в пределах 0,20—0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9 Регулировка теплового зазора с помощью болта.

Рисунок 4.10 Регулировка теплового зазора с помощью шайб

(А – головка блока цилиндров без распределительного вала;

Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно — удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание

Более подробно о гидрокомпенсаторах приведено ниже.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.4 Предварительно о распределительном вале

Примечание

Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.

5.5 Фазы газораспределения четырехтактного двигателя

5.5 Фазы газораспределения четырехтактного двигателяДля лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной — закрываться после ВМТ.

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

Рисунок 4.11 Диаграмма газораспределения четырехтактного двигателя.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.5.a Впускной клапан

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.5.b Выпускной клапан

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6 Изменение фаз газораспределения

С развитием технологий перед конструкторами и инженерами открылись серьезные перспективы в повышении эффективности работы двигателя – увеличение мощности с одновременным снижением расхода топлива стало новым трендом в автомобильной промышленности. Для того, чтобы оптимизировать работу двигателя внутреннего сгорания, необходимо подстраивать фазы газораспределения под все режимы нагрузки – от холостого хода до полной нагрузки.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6.a Обороты холостого хода

Примечание

Обороты холостого хода — это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6.b Опережение зажигания

А как изменять фазы газораспределения? — Проворачивать распределительный вал относительно коленчатого вала, изменяя тем самым моменты открытия клапанов. Прибавим к этому управление опережением зажигания* и это даст возможность управлять началом и концом тактов двигателя и позволило настолько оптимизировать работу ДВС, что показатели мощности и расхода топлива улучшились многократно.

Примечание

* Опережение зажигания. Для того чтобы топливовоздушная смесь успела сгореть, пока поршень движется от верхней мертвой точки к нижней, ее необходимо поджигать немного раньше. Основным показателем является угол опережения зажигания, который говорит нам о том, за сколько градусов до ВМТ на такте сжатия возникнет пробой между электродами свечи. В зависимости от частоты вращения коленчатого вала и нагрузки на двигатель угол опережения зажигания должен изменяться, что реализуется с помощью распределителя зажигания или электронного блока управления двигателя (подробнее об этом рассмотрено в главе «Электрооборудование и электросистемы», раздел «Система зажигания»).

В зависимости от частоты вращения коленчатого вала и нагрузки на двигатель угол опережения зажигания должен изменяться, что реализуется с помощью распределителя зажигания или электронного блока управления двигателя (подробнее об этом рассмотрено в главе «Электрооборудование и электросистемы», раздел «Система зажигания»).

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.6.c Суть системы

Суть системы проста. На распределительный вал (или валы) устанавливается специальный механизм, на внешней части которого есть звездочка для приводной цепи от коленчатого вала. Механизм этот устанавливается так, что может проворачивать распределительный вал в сторону опережения или запаздывания, в зависимости от режима работы двигателя.

Если говорить более подробно, то работа механизма изменения фаз газораспределения (фазовращателя) происходит, как описано ниже.

Коленчатый вал через приводную цепь вращает фазовращатель, который установлен на распределительном валу. В момент, когда необходимо сместить время открытия клапанов в сторону запаздывания или опережения, фазовращатель проворачивает распредвал в соответствующую сторону.

Рисунок 4.12 Внешний вид фазовращателя.

Фазовращатели, в основном, устанавливают на впускной распределительный вал (вал, который открывает только впускные клапаны), но сейчас все чаще данные механизмы монтируют на оба распредвала – впускной и выпускной.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.7 Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью.

Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8 Детали клапанной группы

К клапанной группе относятся клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и деталями крепления (они же — «сухари»). Все описанное приведено на рисунке 4.14.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.a Клапан

Клапан служит для закрытия и открытия впускных или выпускных каналов в головке блока цилиндров. Основными элементами клапана являются тарелка и стержень.

Рисунок 4.13 Клапан.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.

5.8.b Тарелка клапана

5.8.b Тарелка клапанаТарелка клапана имеет шлифованную конусную рабочую поверхность — фаску (обычно под углом 45°), которой клапан плотно притерт к седлу.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.c Стержень клапана

Стержень клапана отшлифован и проходит через направляющую втулку. На конце стержня клапана имеется канавка или отверстие для крепления опорной шайбы пружины. Разноименные клапаны имеют тарелки различных диаметров (зачастую, больший — у впускного клапана) или отличаются специальными метками.

Рисунок 4.14 Клапанный механизм.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.d Направляющая втулка

Направляющая втулка, в которой клапан устанавливается стержнем, обеспечивает точную посадку клапана в седло. Втулки запрессовывают в головку цилиндров.

Втулки запрессовывают в головку цилиндров.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.e Клапанная пружина

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в гнезде, а также создает постоянное прижатие толкателя к поверхности кулачка распределительного вала. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарями, которые входят в выточку на стержне клапана. Иногда на клапан устанавливают две пружины: пружину меньшего диаметра — внутрь пружины большего диаметра. Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят маслосъемные колпачки.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.f Толкатель

Толкатель служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Дело в том, что передавать усилие от кулачка распредвала лучше именное через промежуточное звено – толкатель. Поскольку при длительной работе элементы клапанного механизма изнашиваются и, когда приходит время замены чрезмерно износившихся деталей, проще заменять небольшой толкатель, нежели целый распредвал или клапаны.

Рисунок 4.15 Головка блока цилиндров с элементами газораспределительного механизма.

Как было отмечено выше, сейчас получили широкое распространение так называемые гидрокомпенсаторы. «Гидро», потому что работают за счет давления моторного масла, а «компенсаторы», так как компенсируют или, проще говоря, сводят на нет зазор между кулачком распределительного вала и толкателем во время работы.

Толкатели в большинстве двигателей устанавливают без втулок непосредственно в отверстия приливов головки блока цилиндров. В некоторых двигателях для толкателей имеются направляющие втулки, отлитые секцией на несколько цилиндров.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.8.g Коромысло

Коромысло. Изменяет направление передаваемого движения. Устанавливают зачастую, когда распределительный вал один, а клапанов на цилиндр два или четыре, но расположены они особым образом (смотрите рисунок 4. 16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Рисунок 4.16 Привод клапанов через коромысло.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.9 Распределительный вал и его привод

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки (смотрите рисунок 4.17) и опорные шейки*.

Рисунок 4.17 Газораспределительный механизм в сборе.

Примечание

* На рисунке 4.17 опорные шейки не показаны, так как изображение схематическое и приведено для предварительного ознакомления. Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.9.a Кулачки

Кулачки изготавливают как одно целое с валом. Однако существуют сборные конструкции, когда кулачки напрессовывают на вал.

Для каждого цилиндра у четырехтактных двигателей в зависимости от количества клапанов имеются два и более кулачков: впускных и выпускных. Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых — под углом 60° и в восьмицилиндровых — под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Рисунок 4.18 Головка блока цилиндров с распределительными валами.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.10 Как распредвал приводится во вращение?

Распределительный вал приводится в движение коленчатым валом разными способами. Наиболее распространены цепной и поясной приводы, реже используется шестеренный или комбинированный.

Комментарии пользователей (0)

Задать вопрос преподавателю

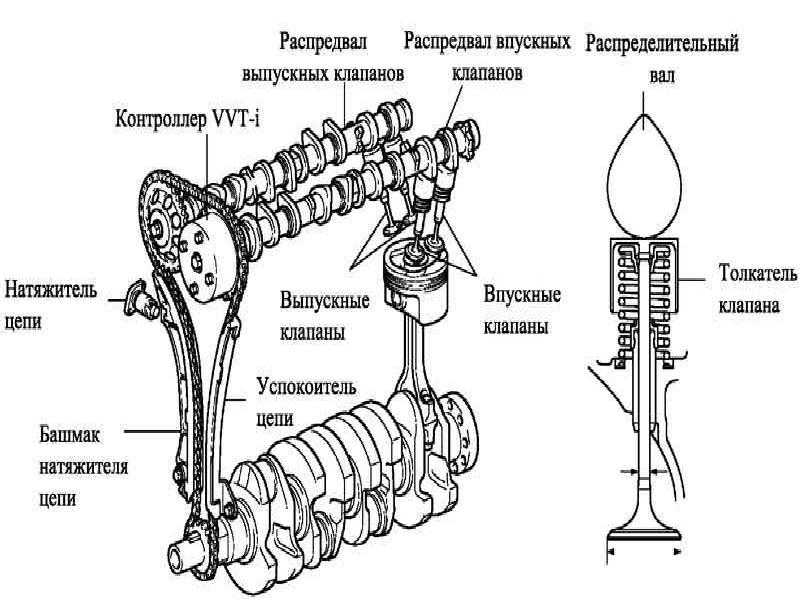

4.5.10.a Цепной привод

Цепной привод. На конце коленчатого и распределительного валов устанавливают звездочки (как на велосипеде) и надевают приводную цепь. Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Рисунок 4.19 Схема цепного привода газораспределительного механизма.

Рисунок 4.20 Пример цепного привода газораспределительного механизма.

Комментарии пользователей (0)

Задать вопрос преподавателю

4.5.10.b Ременной привод