Принцип работы тормозной системы автомобиля: наглядная схема устройства

В статье мы расскажем про принцип работы тормозной системы автомобиля, а также рассмотрим на схеме все механизмы, которые участвуют в торможении транспортного средства

ПРИНЦИПЫ РАБОТЫ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ: НАГЛЯДНАЯ СХЕМА УСТРОЙСТВА

Добрый день, представляем Вашему вниманию актуальную статью для любого автолюбителя на тему: принцип работы тормозной системы автомобиля. В статье мы также затронем все элементы и механизмы, которые участвуют в торможении транспортного средства.

Любой современный автомобиль уже нельзя представить без эффективной системы торможения. Тормозная система автомобиля — это одна из ключевых составляющих безопасности любого транспортного средства. Тормозные системы отличны одна от другой, так как каждый автомобиль отличается множеством нюансов, таких как его масса, объем двигателя, тип транспортного средства и многое другое.

1. Общее понятие об устройстве тормозной системы

Общее понятие об устройстве тормозной системы

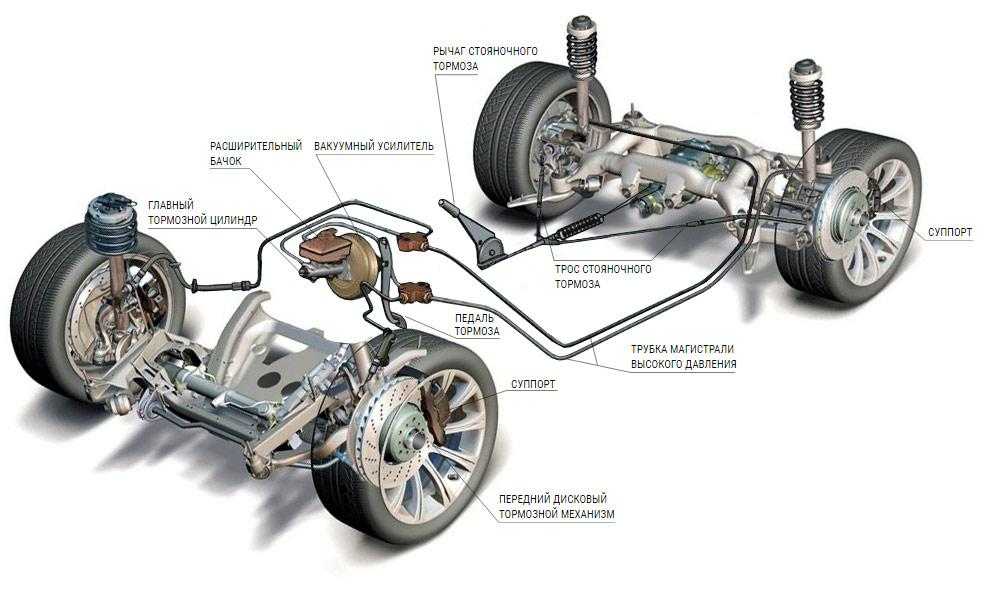

Тормозная система любого автомобиля состоит из следующих элементов, обеспечивающих ее эффективность:

— основные механизмы: дают возможность автомобилю делать замедление, который двигается со скоростью, не более 90 километров, при создании усилия на педаль тормоза не менее 55 килограмм и создают показатель нагрузки на систему, в размере 6,0 метра в секунду.

— дополнительные механизмы: дают возможность автомобилю делать замедление, который двигается со скоростью, не более 60 километров, при создании усилия на педаль тормоза не менее 35 килограмм и создают показатель нагрузки на систему, в размере 2,5 метра в секунду.

— стояночные механизмы: дают возможность автомобилю находится в не движимом состоянии, как правило работают вместе с аварийной системой торможения.

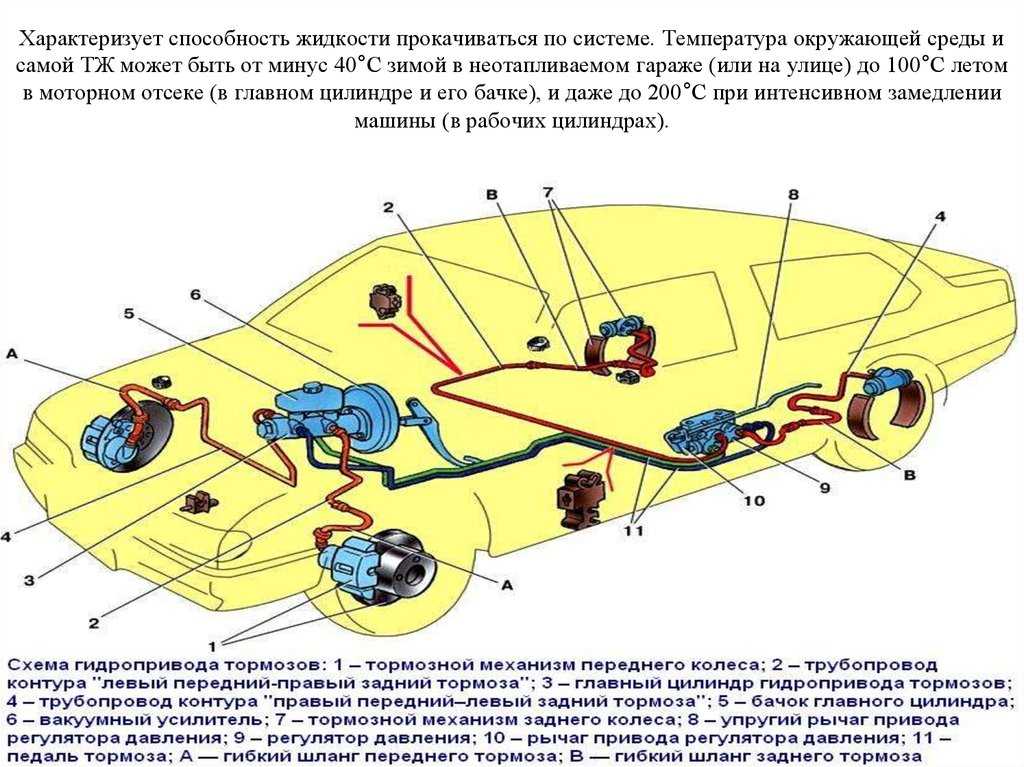

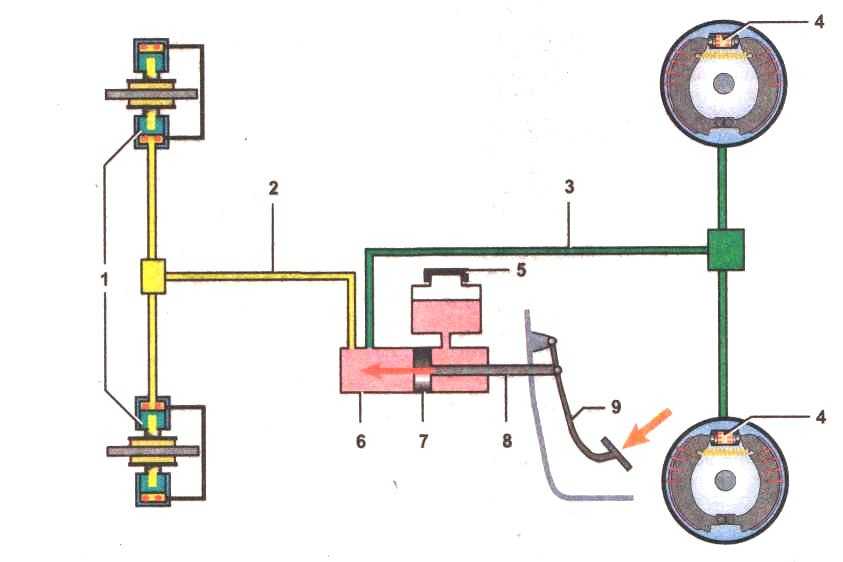

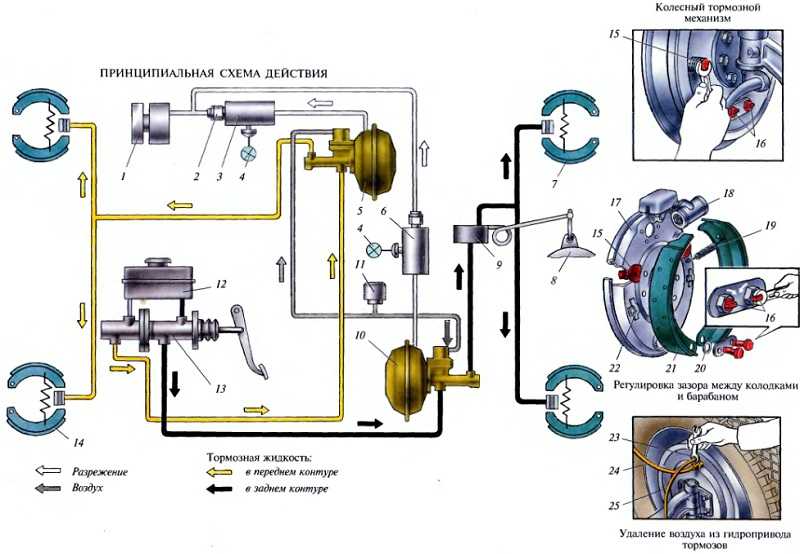

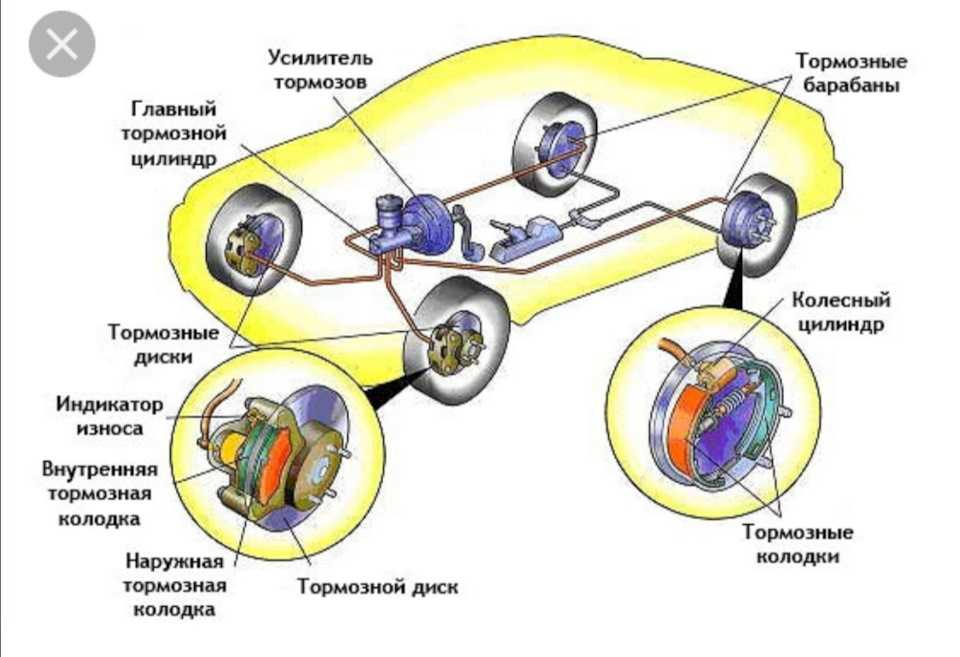

В легковых автомобилях тормозные системы, которые устанавливаются на заводах изготовителях, той или иной марки, как правило состоят из тормозных элементов и гидропривода. Когда происходит нажатие на педаль тормоза в таком элементе, как гидропривод происходит повышение давления тормозной жидкости, в следствии чего осуществляется включение тормозных элементов на колесах транспортного средства.

Когда происходит нажатие на педаль тормоза в таком элементе, как гидропривод происходит повышение давления тормозной жидкости, в следствии чего осуществляется включение тормозных элементов на колесах транспортного средства.

2. Элементы тормозной системы автомобиля

1. Первоначально давайте поймем, что входит в гидропривод тормозной системы автомобиля, так как он является ключевым звеном во всем устройстве:

— главный тормозной цилиндр, как правило с воздушно-вакуумным усилителем;

— индикатор давления в тормозных механизмах задней части автомобиля;

— тормозной трубопровод, который объединяет всю систему торможения автомобиля в единое целое.

2. Главный цилиндр тормоза, который служит для превращения усилия, которое происходит на тормозную педаль в необходимое давление тормозной жидкости, а также ее рассредоточение по тормозному трубопроводу. Поэтому всегда проверяйте и вовремя меняйте тормозную жидкость, которая находится в соответственном подкапотном бачке.

3. Механизм регуляции, который снижает избыточное давление задних тормозных устройств. Данный механизм обеспечивает, чтоб задняя часть автомобиля, при экстренном торможении не уходила в неуправляемый занос, так как правило задние механизмы намертво блокируют тормозной диск и машина становится не управляемой. Механизм регуляции позволяет делать блокировку задних колес позже обычного, поэтому в современных системах торможения этот элемент обеспечивает устойчивость автомобиля при любых обстоятельствах.

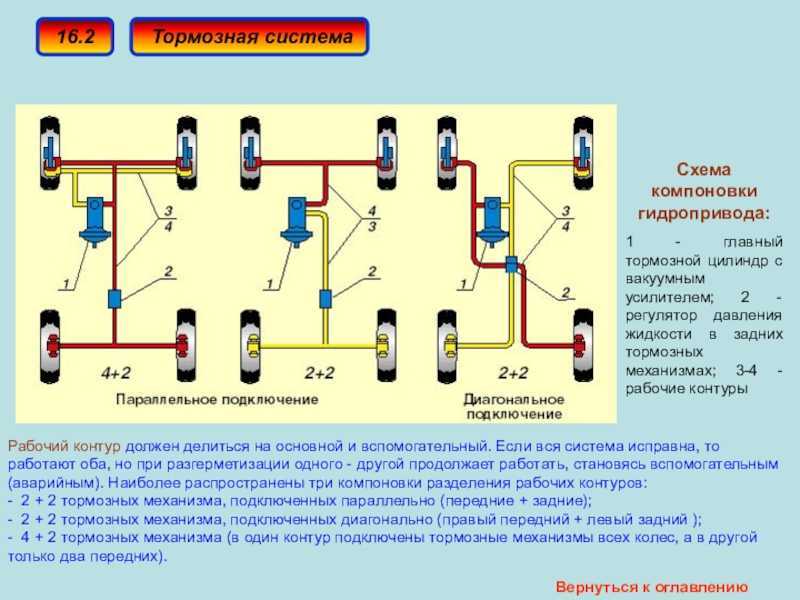

4. Тормозной трубопровод, который разделяется на основной и вспомогательный. При полностью исправной системе, как правило работает задний и передний.

Существует 3 вида деления тормозных трубопровода:

— два + два, механизма тормоза, которые подключены параллельно, т.е передние и задние;

— два + два, механизма тормоза, которые подключены по диагонали, т.е правый задний + левый передний;

— четыре + два, механизма тормоза, т. е в один тормозной трубопровод подключаются элементы всех 4 колес, а в другой, как правило два передних колеса.

е в один тормозной трубопровод подключаются элементы всех 4 колес, а в другой, как правило два передних колеса.

5. С начала 2000-х годов почти на все легковые автомобили в сам тормозной диск начали устанавливать систему антиблокировки тормозных элементов. Сама по себе антиблокировочная система — это взаимодействие модулей и блока управления автомобиля.

Когда происходит экстренное торможение автомобиля, блок управления делает молниеносный анализ, который поступает от всевозможных датчиков. Информацию собирается следующая: скорость транспортного средства, скорость вращения колес под углом, а также крен автомобиля и сигналы от модулятора, который контролирует рабочее давление тормозной жидкости в трубопроводе, при этом не позволяя заклиниться.

Система АБС позволяет избегать крена, заноса и полной блокировки колес автомобиля при экстренном торможении, что позволяет не терять контроль над ситуацией.

3. Механизмы тормозной системы автомобиля

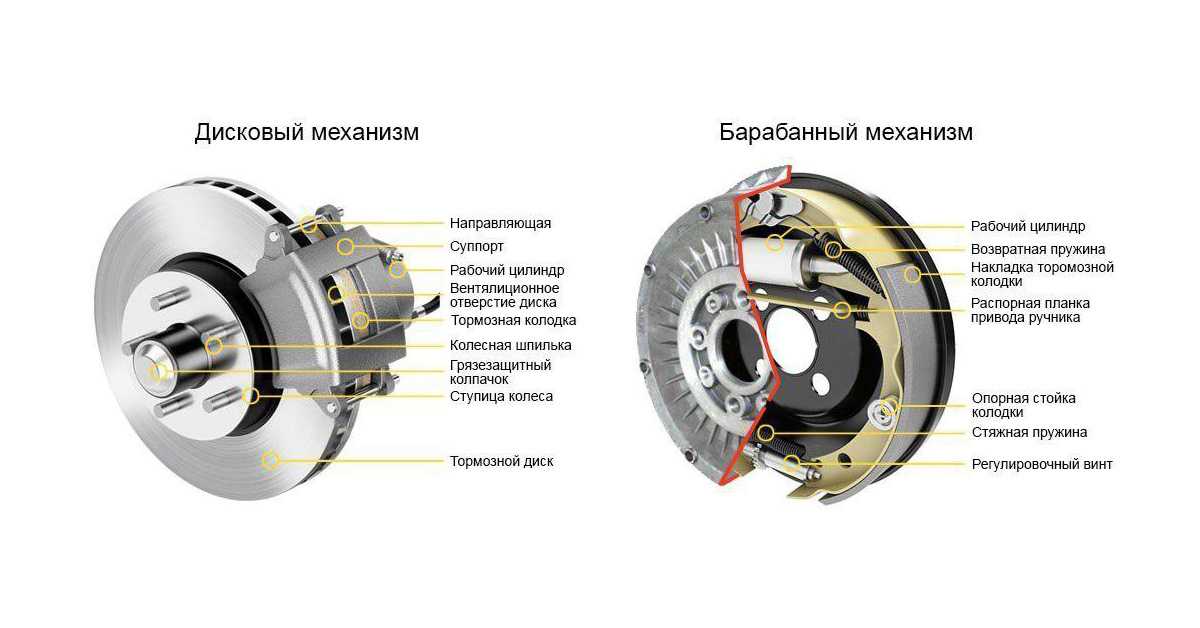

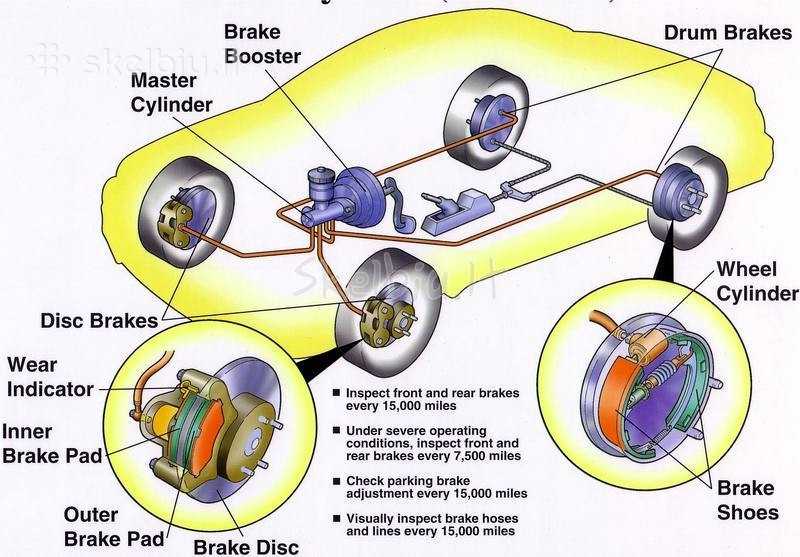

Автомобильные тормозные механизмы делятся на барабанные и дисковые.

Как правило, барабанными механизмами комплектуется задняя ось с колесами. Барабанный механизм работает по принципу «сапога», т.е в самом устройстве расположен элемент, похожий на мужской сапог, который осуществляет сжимание колодок для торможения колеса. Теплоотвод, который расположен в механизме помогает охлаждать элементы тормозного барабана.

Дисковые механизмы идут всегда с тормозным суппортом и бывают подвижные и неподвижные. Как правило, в 90% случаях на автомобилях устанавливают дисковые тормоза с подвижным суппортом. Их преимущество заключается в равномерном износе колодок.

Если сравнивать барабанные и дисковые тормоза по эффективности, то однозначно можно сказать, что дисковые механизмы имеют больше преимуществ, таких как: возможность работать с высокими температурами, в суровых климатических условиях и много другое.

На скоростные автомобили, как правило завод изготовитель устанавливает дисковые вентилируемые тормозные механизмы и увеличивают толщину самой рабочей поверхности, для того, чтобы обеспечивалась постоянная циркуляция воздуха для их быстрого охлаждения. Когда такой диск приходит во вращение, то вокруг диска образуется центробежная сила, которая принуждает воздух поступать от центра оси к его краям, а горячий воздух удаляется через дырочки наружу, тем самым происходит быстрое охлаждение.

Когда такой диск приходит во вращение, то вокруг диска образуется центробежная сила, которая принуждает воздух поступать от центра оси к его краям, а горячий воздух удаляется через дырочки наружу, тем самым происходит быстрое охлаждение.

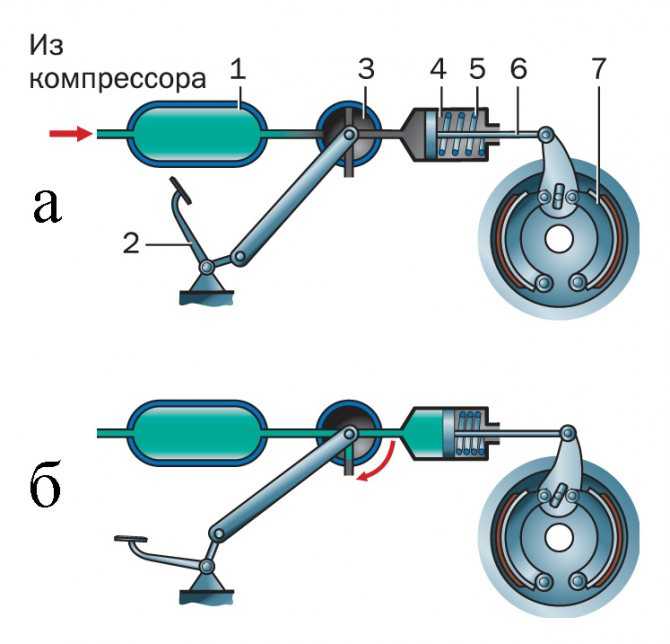

4. Аварийная система торможения

Данная система подключается в работу, при разгерметизации тормозного трубопровода, если начинает подтекать тормозная жидкость. Дело в том, что в любой современной машине в бачке, где залита тормозная жидкость идет разделение на 2 отсека, если в одном из них начинает быстро уходить тормозная жидкость, то индикатор передает эту информацию в доли секунды в блок управления и срабатывает аварийное торможение.

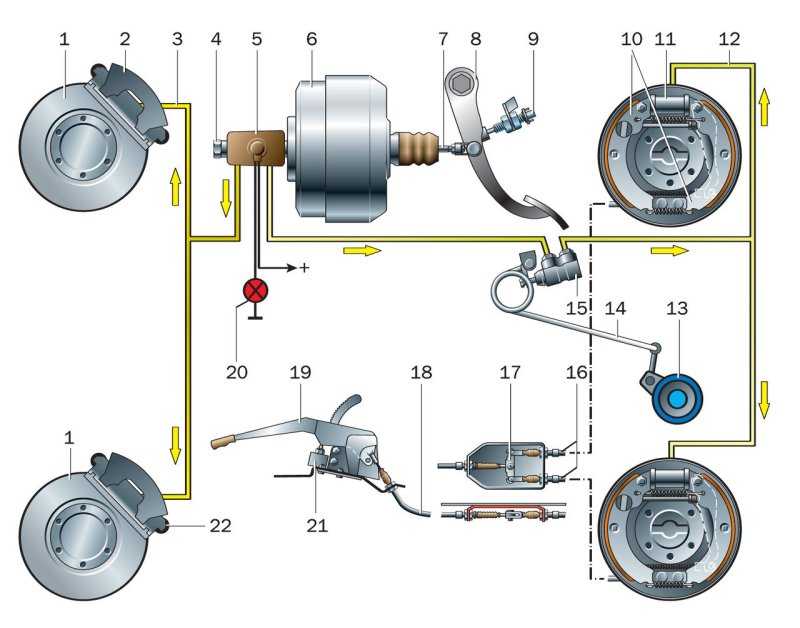

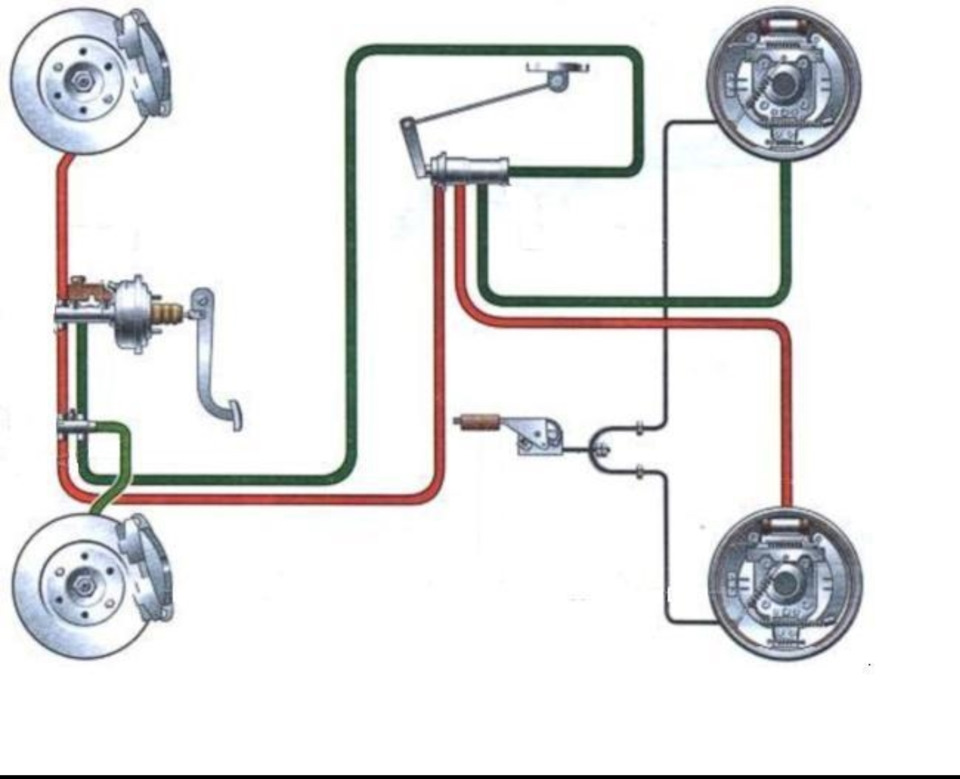

5. Стояночный тормоз

Почти любая стояночная тормозная система состоит из механического привода и тросов. Установка такого тормоза производится на задние колеса. Сам механизм рычага соединяется тросом с толщиной в 8 миллиметров с задними механизмами торможения на колесах. В колесах располагается само устройство, которое приводит в процесс стандартные и дополнительные колодки стояночного тормоза.

В колесах располагается само устройство, которое приводит в процесс стандартные и дополнительные колодки стояночного тормоза.

Тормозная система современного автомобиля постоянно дорабатывается и усовершенствуется изготовителями, благодаря чему ежегодно количество дорожно-транспортных происшествий сокращается, а также снижается количество жертв. Эффективная тормозная система любого автомобиля — это залог нашей безопасности и надежности автомобиля.

Видео: «Принцип работы тормозной системы автомобиля»

В заключении, нашей статьи, отметим то, что какая бы у Вас не была установлена тормозная система в автомобиле, обязательно хотя 1 раз в два года необходимо делать полную замену тормозной жидкости, а также тормозных колодок в соответствии с регламентом, который указан в документации к эксплуатации Вашего транспортного средства.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

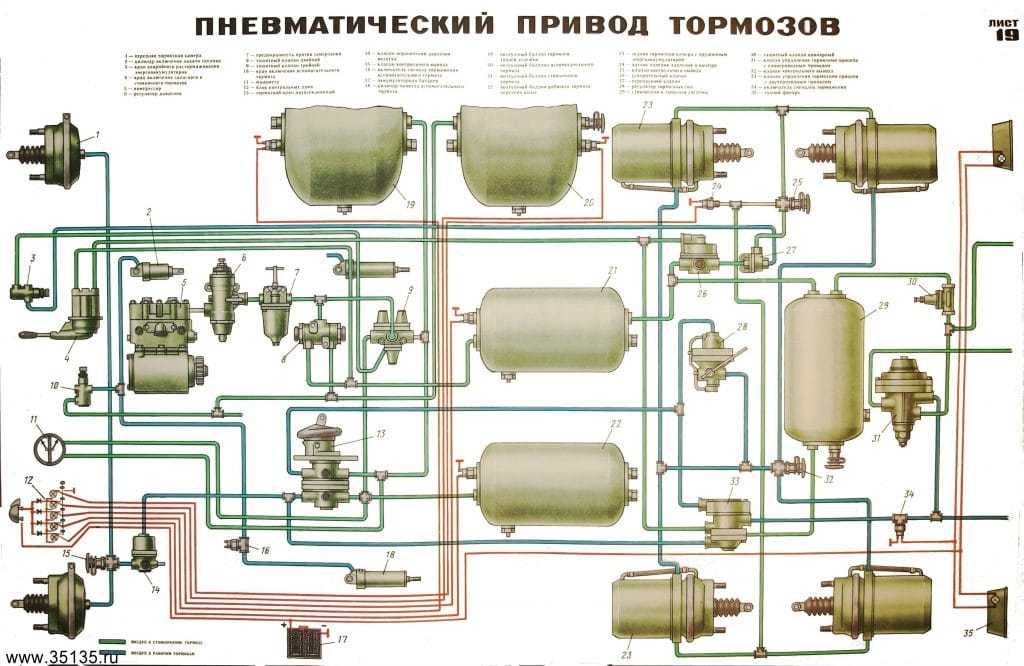

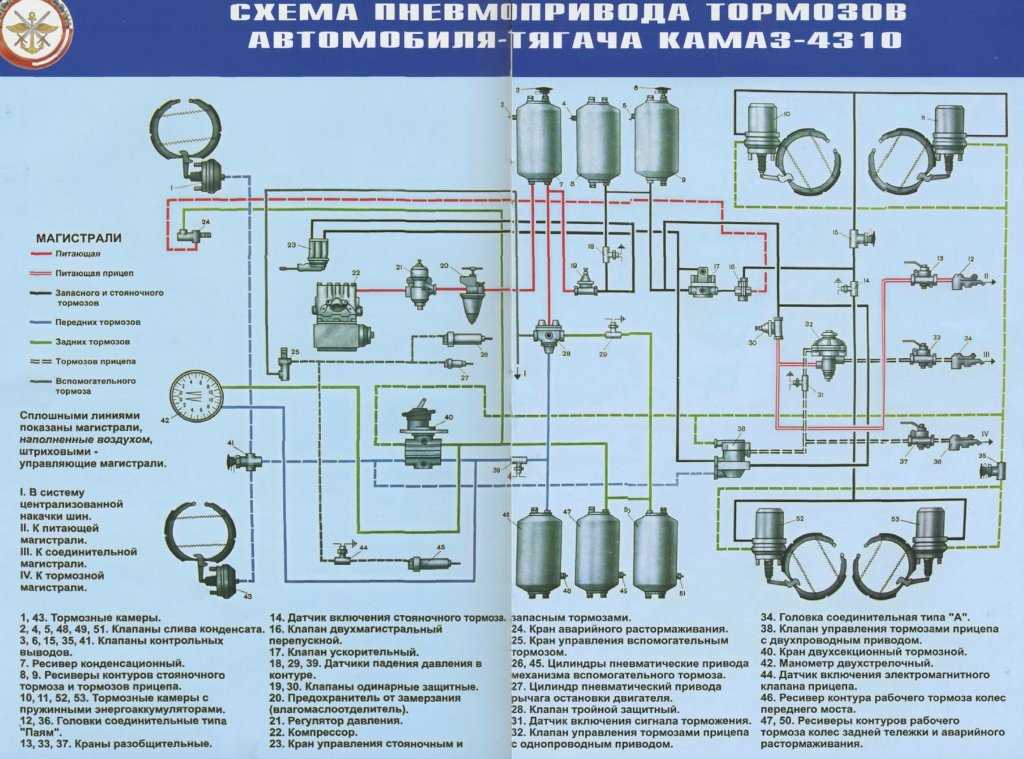

| Содержание Введение 1. Назначение, устройство, принцип работы тормозной системы 1.1 Назначение тормозной системы 1.2 Устройство и принцип работы тормозной системы 1.2.1 Тормозной механизм переднего колеса 1.2.2 Тормозной механизм заднего колеса 1.2.3 Колёсный цилиндр 1.2.4 Стояночная тормозная система 1.2.5 Главный тормозной цилиндр 1.2.6 Вакуумный усилитель 2. Таблица неисправностей 3. Экономические расчёты. 4. Технология разборки, сборки и ремонта. 4.1 Замена тормозных колодок передних колёс 4.2 Замена тормозных колодок задних колёс 4.3 Замена тормозных цилиндров передних колёс 4.4 Замена тормозного цилиндра заднего колеса 4.5 Снятие суппота тормоза переднего колеса 4. 4.7 Моменты затяжки 5. Оборудование 6. Техническое обслуживание тормозной системы 7. Охрана труда и техника безопасности. Задачи дипломной работы:

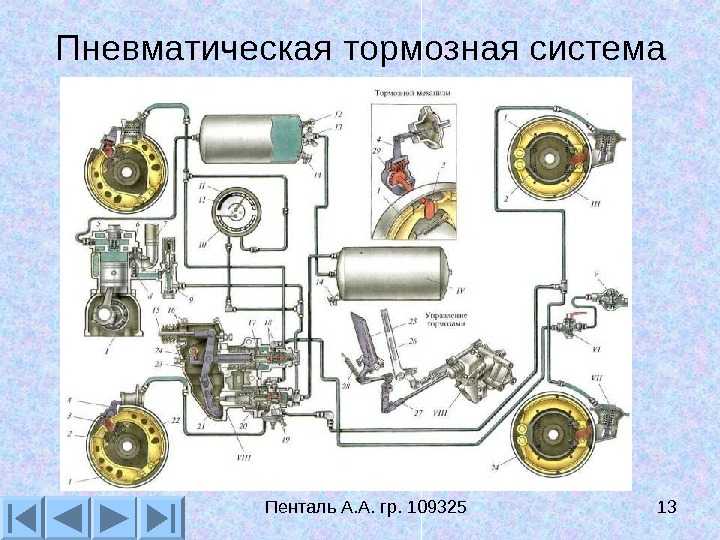

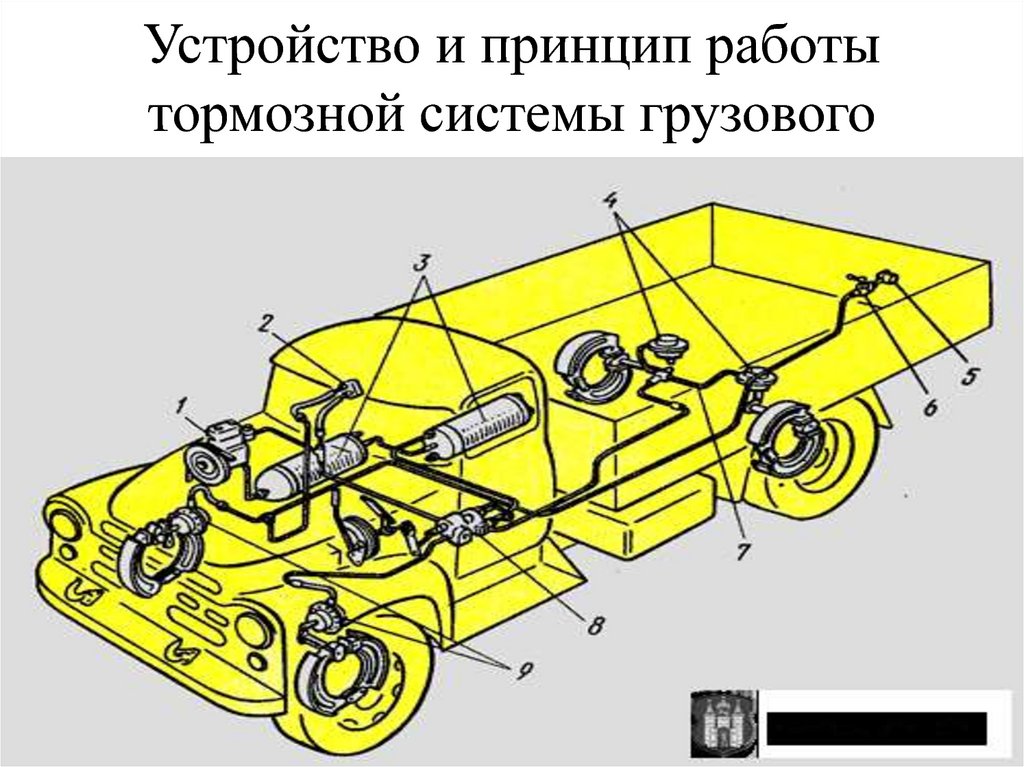

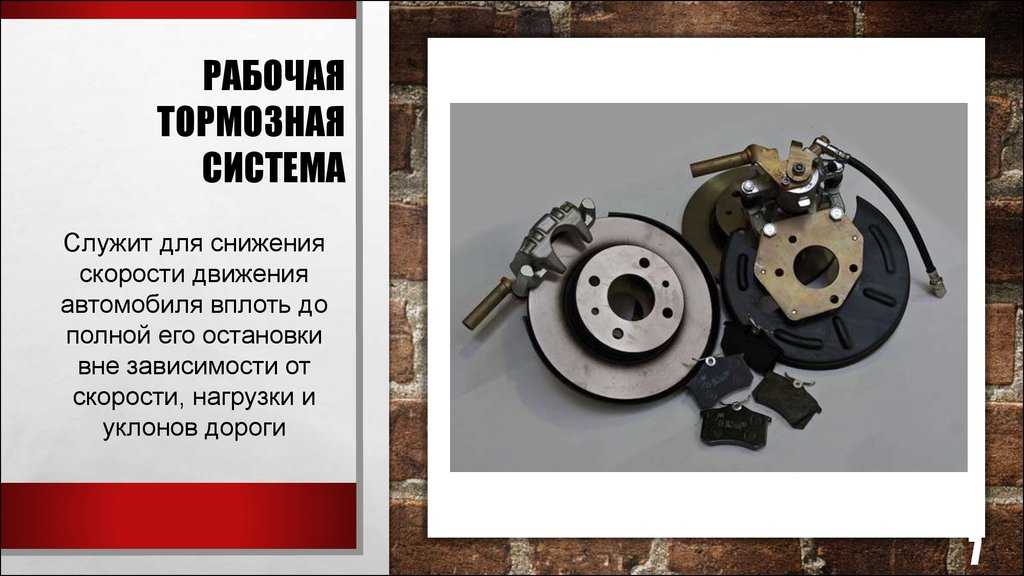

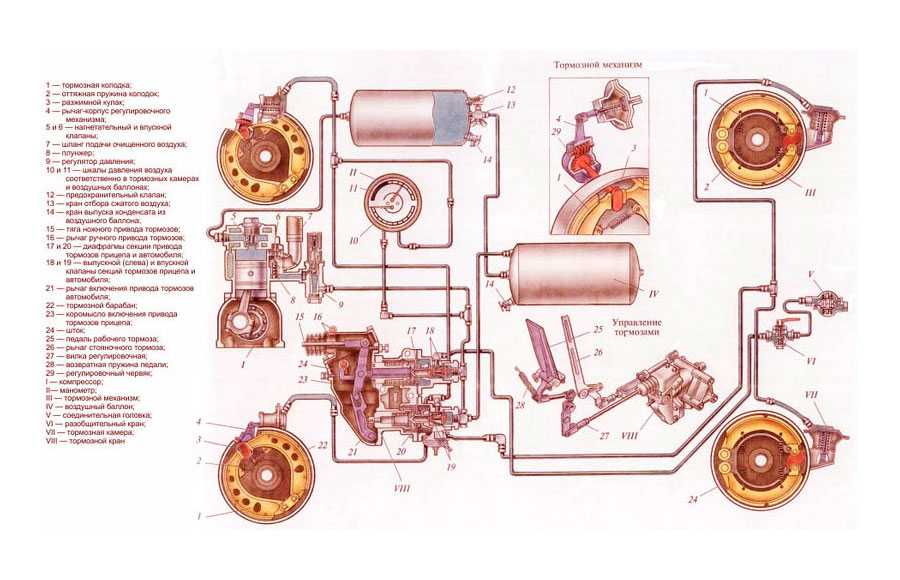

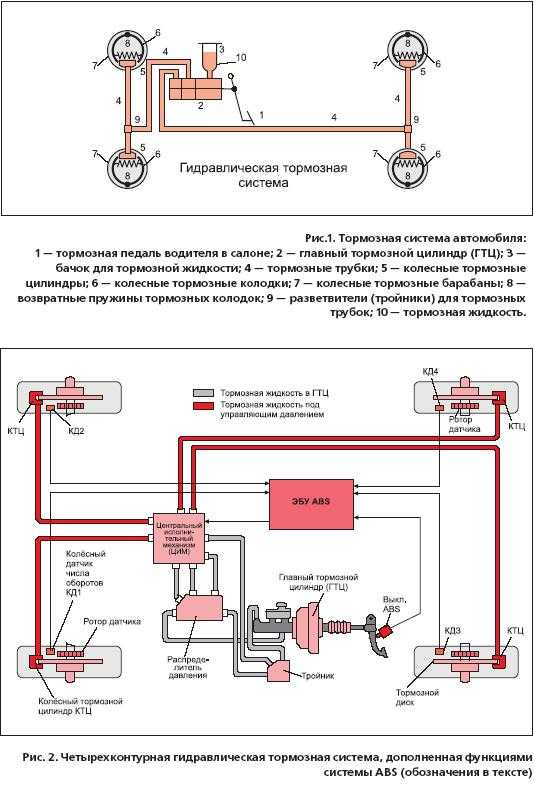

Я считаю данную тему очень актуальной в настоящее время так как, безопасность движения автомобилей с высокими скоростями в значительной степени определяется эффективностью действия и безопасностью тормозов. Эффективность тормозного пути определяется по определенной оценке тормозного пути или временем движения автомобиля до полной остановки. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте. Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство управления скоростью его движения. Структура тормозного управления автомобиля и требования, предъявляемые к нему обусловлены ГОСТ-22895-95г. Согласно этому стандарту тормозное управление должно состоять из четырех систем: рабочей, запасной, стояночной и вспомогательной. Системы могут иметь общие элементы, но не менее двух независимых органов управления. Каждая из этих систем включает в себя тормозные механизмы, обеспечивающие создание сопротивления движению автомобиля и тормозной привод, необходимый для управления тормозными механизмами. Тормозные системы предназначены для уменьшения скорости движения автомобиля, быстрой остановки и удержания его на месте. Тормозные системы по своим функциям разделяются на рабочую, вспомогательную и стояночную.  Рабочая тормозная система обеспечивает снижение скорости движения автомобиля и его полную остановку, с необходимой эффективностью, стояночная-удерживает автомобиль в неподвижном состоянии, а вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости автомобиля и её регулирования. Стояночную тормозную систему можно применять и как аварийную в случае выхода из строя рабочей тормозной системы. Рабочая тормозная система обеспечивает снижение скорости движения автомобиля и его полную остановку, с необходимой эффективностью, стояночная-удерживает автомобиль в неподвижном состоянии, а вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости автомобиля и её регулирования. Стояночную тормозную систему можно применять и как аварийную в случае выхода из строя рабочей тормозной системы.Рабочая тормозная система состоит из четырёх колёсных тормозных механизмов и гидравлического привода. Торможение автомобиля обеспечивается путём создания искусственного сопротивления вращению колёс, с этой целью тормозной момент прикладывается к колёсам(колёсным тормозам) и барабану. Схема 1:Общее устройство тормозной системы.

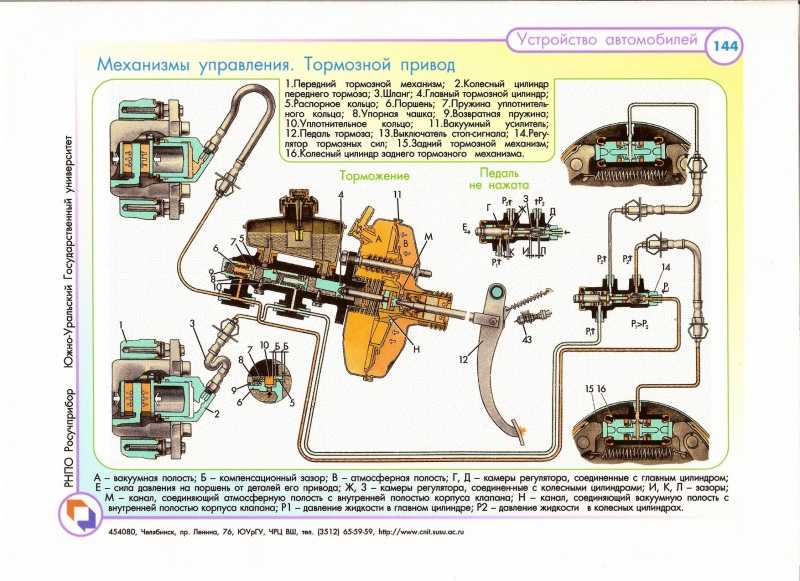

1.2.1 Тормозной механизм переднего колеса Дисковый, открытый, обеспечивающий его хорошее охлаждение. Он состоит из тормозного диска, укрепленного на ступице колеса, и суппорта. В гнёздах суппорта устанавливаются два противолежащих тормозных цилиндра, удерживаемых в определённом положении специальными фиксаторами. В каждом цилиндре помещается поршень, уплотняемый упругим резиновым кольцом, установленным в кольцевую выточку цилиндра. При торможении под давлением тормозной жидкости, создаваемым в главном тормозном цилиндре, поршни, преодолевая упругую деформацию резиновых колец, выдвигаются из цилиндров и прижимают тормозные колодки к тормозному диску. При растормаживании, когда давление жидкости в гидроприводе уменьшается, поршни отводятся в исходное положение силой упругой деформации колец на 0, 1 мм. Таким образом, зазор между накладкой тормозной колодки и диском поддерживается автоматически по мере износа фрикционных накладок. Рис.1:Тормозной механизм переднего колеса: 1 – тормозной диск; 2 – направляющая колодок; 3 – суппорт; 4 – тормозные колодки; 5 – цилиндр; 6 – поршень; 7 – уплотнительное кольцо; 8 – защитный чехол направляющего пальца; 9 – направляющий палец; 10 – защитный кожух. 1.2.2 Тормозной механизм заднего колеса На изучаемом автомобиле барабанного типа с самоустанавливающимися колодками. Он состоит из тормозного щита, на котором укрепляется рабочий тормозной цилиндр, двух тормозных колодок с фрикционными накладками, стягиваемых между собой пружинами, и тормозного барабана. Тормозные колодки задних колёс, кроме того, имеют механический привод от стояночной тормозной системы через трос, разжимной рычаг и распорную планку. В рабочий тормозной цилиндр заднего колеса автомобиля ВАЗ-2105 с обеих сторон с усилием не менее 35 кгс запрессованы два разрезных упорных кольца, которые вместе с деталями поршней обеспечивают автоматически установку зазора между колодками и барабаном. В поршень ввёрнут винт, который упирается в разрезной сухарь. Головка винта при перемещении поршня упирается во внутренний буртик упорного кольца, чем ограничивается ход поршня. Между сухарями и опорной чашкой установлена пружина, поджимающая уплотнитель к торцевой поверхности поршня и к зеркалу цилиндра. При растормаживании колодки отводятся от барабана стяжными пружинами. При этом поршни перемещаются внутри цилиндра на величину зазора, между сухарями и внутренним буртиком упорных колец, т.е. ход поршней в цилиндре остаётся равным 1, 4…1, 6 мм.  1.2.3 Колёсный цилиндр Рис.3:Колёсный цилиндр: 1 – упор колодки; 2 – защитный колпачок; 3 – корпус цилиндра; 4 – поршень; 5 – уплотнитель; 6 – опорная тарелка; 7 – пружина; 8 – сухари; 9 – упорное кольцо; 10 – упорный винт; 11 – штуцер; А – прорезь на упорном кольце. Рис.4:Схема стояночного тормоза. 1 – чехол; 2 – передний трос; 3 – рычаг; 4 – кнопка; 5 – пружина тяги; 6 – тяга защелки; 7 – втулка; 8 – ролик; 9 – направляющая заднего троса; 10 – распорная втулка; 11 – оттяжная пружина; 12 – распорная планка; 13 – рычаг ручного привода колодок; 14 – задний трос; 15 – кронштейн заднего троса Перемещение переднего троса направляется роликом 8. Через паз направляющей 9 проходит средняя часть заднего троса, натяжение которого регулируется гайкой, навернутой на резьбовой наконечник переднего троса. Между направляющей 9 и регулировочной гайкой устанавливается распорная втулка 10. Концы заднего троса проходят через оболочку, один конец которой крепится к щиту тормоза, а другой установлен в паз кронштейна кузова. На задних концах троса имеются наконечники, каждый из которых соединяется с крючком рычага 18 (см. рис. Тормозной механизм заднего колеса) ручного привода колодок. Этот рычаг пальцем шарнирно крепится к тормозной колодке и верхней частью упирается в паз разжимной планки 20. В противоположный паз планки заходит ребро тормозной колодки. Стояночная тормозная система должна удерживать автомобиль на уклоне 25%. Рис.5:Главный тормозной цилиндр с бачком: 1 – корпус главного цилиндра; 2 – уплотнительное кольцо низкого давления; 3 – поршень привода контура «левый передний-правый задний тормоза»; 4 – распорное кольцо; 5 – уплотнительное кольцо высокого давления; 6 – прижимная пружина уплотнительного кольца; 7 – тарелка пружины; 8 – возвратная пружина поршня; 9 – шайба; 10 – стопорный винт; 11 — поршень привода контура «правый передний-левый задний тормоза»; 12 – соединительная втулка; 13 – бачок; 14 – датчик аварийного уровня тормозной жидкости. Герметичность поршней в цилиндре обеспечивается четырьмя уплотнительными кольцами 6. Спереди корпус закрыт пробкой 1. Вакуумный усилитель крепится к пластине кронштейна педалей сцепления и тормоза на четырех шпильках 6 (см. рис. Вакуумный усилитель) с гайками, а главный цилиндр – к вакуумному усилителю на двух шпильках 26. Между корпусом 2 и крышкой 4 зажат наружный поясок резиновой диафрагмы 23, которая делит усилитель на вакуумную А и атмосферную Е полости. Вакуумная полость через шланг с наконечником 29 и клапаном 30 соединяется с впускной трубой двигателя. Внутри усилителя расположен пластмассовый корпус клапана 22, хвостовик которого на выходе герметизируется уплотнителем 18. В корпусе 22 клапана размещены буфер 21, поршень 5 с толкателем 14, резиновый клапан 9, пружины 16 и 17 с опорными чашками 8 и 11 и воздушный фильтр 15. Резиновый клапан 9 собран на толкателе 14. Подвижная головка клапана, усиленная металлической шайбой, поджимается пружиной 17 через чашку 8 к заднему торцу поршня 5 (при полном растормаживании). Для подвижной головки клапана в корпусе 22 имеется седло. Неподвижный буртик клапана 9 поджимается пружиной 16 через чашку 10 к внутренней стенке хвостовика корпуса клапана, создавая надежное уплотнение. В корпусе усилителя крепится через резиновый фланец 1 пластмассовый наконечник 29 шланга, в который вмонтирован клапан 30. Он предотвращает попадание горючей смеси в вакуумную полость А усилителя. Когда система расторможена и педаль тормоза находится в исходном положении, толкатель 14 вместе с корпусом 22 клапана и штоком 3 отжаты пружиной 24 в крайнее заднее положение – между головкой клапана 9 и седлом корпуса клапана образуется зазор, так как поршень 5 отжимает клапан от седла. Вакуумная полость А через канал В, зазор между седлом и клапаном и далее через канал С cсообщается с атмосферной полостью Е. Рис.6:Вакуумный усилитель: 1 – шток; 2 – уплотнительное кольцо фланца главного цилиндра; 3 – чашка корпуса усилителя; 4 – регулировочный болт; 5 – уплотнитель штока; 6 – возвратная пружина диафрагмы; 7 – шпилька усилителя; 8 – уплотнительный чехол; 9 – корпус усилителя; 10 – диафрагма; 11 – крышка корпуса усилителя; 12 – поршень; 13 – защитный чехол корпуса усилителя; 14 – воздушный фильтр; 15 – толкатель; 16 – возвратная пружина толкателя; 17 – пружина клапана; 18 – клапан; 19 – втулка корпуса клапана; 20 – буфер штока; 21 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, D – каналы. | |||

| 1. Устройство и принцип действия заднего моста автомобиля ваз 2107 Разработка технологического процесса снятия и установки заднего моста автомобиля ваз – 2107 | Исследование процесса растормаживания автомобиля с целью разработки. .. ..Аннотация: в статье изложены результаты анализа процесса растормаживания автомобиля. Исследованы зависимости интегрального показателя… | ||

| Дипломная работа На тему: Определение неисправностей тормозной системы… На тему: Определение неисправностей тормозной системы автомобиля с помощью стенда диагностики тормозной системы | Организация рабочего места для проведения технического обслуживания… Основные требования безопасности дорожного движения, при то и ремонте транспортных средств | ||

| Паспорт и инструкция по эксплуатации суппорт тормозной 4-х поршневой стпр 8 ваз 15 Суппорт тормозной правый/левый стпр 8 т 286 предназначен для установки на переднюю ось автомобилей семейства ваз 2108-2115 | Тема Стрелковое оружие и ручные противотанковые гранатометы Занятие 1 Назначение и боевые свойства ак-74,рпк-74, общее устройство, принцип работы. Назначение частей и механизмов | ||

1. Назначение, устройство, принцип работы Назначение Назначение, устройство, принцип работы НазначениеКоленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем через маховик… | Где отображены вопросы: Назначение цеха и выпускаемая продукция Назначение, устройство, кинематика и принцип действия гильотинных ножниц с нижним резом | ||

| Инструкция по установке рекомендации Устройство рекомендуется для установки на автомобили с целью повышения безопасности, надёжности и эффективности работы тормозной… | Техническая характеристика автомобиля семейства ваз 2110 Установка момента зажигания на автомобилях ваз 2110, ваз 2111, ваз 2112 | ||

| 4. Устройство аппарата и принцип его работы Назначение аппарата | 3 30 мм автоматическая пушка 2А-42. Назначение, боевые возможности,… А-42 предназначена для поражения наземных (легкобронированные средства, живая сила противника и т д.  ) и воздушных целей ) и воздушных целей | ||

| 1. Опишите принцип работы приборов системы питания двигателя сжиженным… Конструктивно объединены, также, редуктор 7 с испарителем и газовым фильтром 12 с электромагнитным клапаном | План урока по трудовому обучению Тема урока Тема урока: Назначение, принцип действия и устройство сверлильного станка. Правила безопасной работы. От | ||

| Проект: тюнинг ваз 2105 Моу венгеровская средняя общеобразовательная школа №1 им. Героя Советского Союза В. П. Леонова | «Из жизни замечательных машин» Автомобиль ваз-2105 [Текст] / В. А. Вершигора, А. П. Игнатов, К. В. Новокшонов, К. Б. Пятков. М. Досааф, 1982. 223 с черт |

Тормозные системы для самолетов | AeroToolbox

Все современные самолеты оснащены тормозной системой, помогающей замедляться и останавливаться на земле. Тормоза используются не только для замедления при разбеге, но и для удержания самолета во время разгона двигателя, а в некоторых случаях и для управления самолетом за счет дифференциального торможения. Тормоза устанавливаются на основные стойки шасси, но обычно не на переднее или хвостовое колесо.

Тормоза используются не только для замедления при разбеге, но и для удержания самолета во время разгона двигателя, а в некоторых случаях и для управления самолетом за счет дифференциального торможения. Тормоза устанавливаются на основные стойки шасси, но обычно не на переднее или хвостовое колесо.

Основы торможения самолета

Физика торможения

Тормоза работают, рассеивая энергию в виде тепла за счет трения. Вращающееся со скоростью колесо самолета обладает большой кинетической энергией. При контакте колеса с полуметаллической или керамической тормозной колодкой в результате трения между двумя соприкасающимися поверхностями выделяется огромное количество тепла.

Значительные силы трения, возникающие при торможении, вызывают износ колодок, поэтому требуется тщательный осмотр и техническое обслуживание системы, чтобы гарантировать, что тормоза продолжают работать должным образом.

Тормоза обычно приводятся в действие гидравлически, но в некоторых случаях могут приводиться в действие посредством системы механического привода.

Применение тормозов

Традиционно тормоза устанавливаются на верхней половине педалей руля направления и приводятся в действие пилотом, нажимающим на верхнюю часть каждой педали. Эта конфигурация с носком широко используется и позволяет пилоту применять дифференциальное торможение путем изменения давления, прилагаемого к каждому носке.

Многие легкие спортивные самолеты меньшего размера не используют ножные тормоза, предпочитая использовать более простой однорычажный механизм . Этот рычаг обычно расположен на центральной консоли кабины и при включении обеспечивает равное торможение всех основных колес. Преимущества единой тормозной системы включают меньшую сложность и меньшее количество деталей по сравнению с ножными тормозами. Однако дифференциальное торможение явно невозможно с однорычажным механизмом.

Рисунок 1: Управление торможением самолета обычно осуществляется либо с помощью носков, либо с помощью одного тормозного рычага.

Большинство самолетов оснащены стояночным тормозом, который можно включить с помощью переключателя или рычага и который будет удерживать все тормоза включенными при включении.

Типы тормозов

Дисковые тормоза

Дисковые тормоза являются наиболее распространенной тормозной системой, используемой сегодня и состоят из диска , который вращается вместе с колесом, и неподвижного тормозного суппорта , который воздействует на диск, чтобы воздействовать на торможение сила. Суппорт — это название узла, состоящего из тормозных колодок и поршня (поршней). Колодки соединены с поршнем, который приводится в действие под действием гидравлического давления, подаваемого либо через ножной тормоз, либо через тормозной рычаг в кабине.

Однодисковые тормоза

В небольших самолетах обычно используется один диск, зажатый между двумя колодками и прикрепленный к каждой опоре основного шасси. Диск закреплен на колесе так, что он вращается вместе с колесом. Когда пилот нажимает на тормоз, суппорт прижимает колодки к диску, тормозящему самолет.

Когда пилот нажимает на тормоз, суппорт прижимает колодки к диску, тормозящему самолет.

Важно, чтобы сила трения, создаваемая суппортами, была равномерной и равномерно распределенной. Типичная тормозная система состоит из двух суппортов на диск; по одному суппорту, расположенному по обе стороны от диска. Диск вращается вместе с колесом, но может свободно перемещаться в поперечном направлении между двумя наборами суппортов. При включении тормозов внешний суппорт перемещается внутрь к диску, контактируя с диском и прижимая его к внутреннему неподвижному суппорту. Таким образом, трение равномерно распределяется по обеим сторонам диска. Когда тормоза отпущены, пружина заставляет поршень втягиваться от диска, устраняя тормозное действие, так что диск снова может свободно вращаться. Эта конфигурация дискового тормоза называется 9.0017 плавающий дисковый тормоз , так как диск свободно «плавает» в поперечном направлении между двумя суппортами.

Рисунок 2: Диск в плавающем дисковом тормозе может свободно перемещаться вбок при торможении.

На легких самолетах используется альтернативный однодисковый тормоз с фиксированным дисковым тормозом . Это работает путем жесткой фиксации диска на колесе и позволяет суппортам перемещаться вбок при торможении. Как и в случае с плавающей компоновкой, это гарантирует, что тормозные колодки будут оказывать равномерное тормозное усилие на диск во время операции торможения.

Многодисковые тормоза

Более крупные и тяжелые самолеты с более высокими посадочными скоростями не могут получить достаточную тормозную силу от одного диска и суппорта. Тормозные системы для этих самолетов спроектированы с несколькими наборами неподвижных стальных дисков (статоров), зажатых между медными или бронзовыми роторами, которые вращаются вместе с колесом. Гидравлическое давление, приложенное к пакету статоров и роторов, сжимает пластины вместе, создавая большую силу трения, которая тормозит самолет.

Рисунок 3: Конструкция типичного многодискового колесного тормоза.

Конструкция многодисковых и роторных систем с годами совершенствовалась. Современным уровнем техники для больших самолетов является сегментированный несущий диск , который работает так же, как описано выше, но с вырезами в пластинах для улучшения потока воздуха и отвода тепла.

Недавние усовершенствования сегментированных систем ротор-диск включают использование углеродного композита в качестве основного материала, из которого изготавливаются роторы. Углеродное волокно имеет улучшенные характеристики рассеивания тепла по сравнению со сталью, прочнее стали и не выцветает при высоких температурах. Углеродные тормоза также требуют меньшего обслуживания, чем традиционные тормозные системы, и должны стать стандартным тормозным материалом, используемым для высокоэффективных тормозных систем.

Все многодисковые системы требуют мощной гидравлической силы для приведения в действие и управления системами. Это достигается с помощью силового тормоза или системы усиления, которая обсуждается в конце этого поста.

Расширительные трубчатые тормоза

Старая технология, использовавшаяся в основном на самолетах, произведенных между 1930 и 1950 годами, расширительные трубчатые тормоза представляют собой тормозную систему низкого давления, которая в настоящее время в значительной степени заменена дисковыми тормозами. Базовая конструкция состоит из легкой рамы, прикрепленной к внешней секции резиновой трубки. Рама и труба находятся внутри колесного барабана, а к раме прикреплено несколько тормозных колодок, которые обеспечивают тормозную поверхность. Резиновая трубка надувается во время торможения, в результате чего тормозные колодки прижимаются к внутренней части колесного барабана, создавая трение, необходимое для замедления самолета.

Трубка надувается за счет гидравлического действия, при этом эффективность тормозной системы может варьироваться за счет создаваемого гидравлического давления. Пружины, установленные в системе, возвращают трубку расширителя в спущенное положение при снятии тормозного усилия пилотом.

Тормозные приводы

И дисковые тормоза, и старый тип расширительной трубки используют гидравлическую систему для приведения тормозной колодки в действие на диск или барабан. Гидравлическая система, обеспечивающая это срабатывание, различается в зависимости от размера и сложности самолета. Ниже описаны три различные системы, которые охватывают большинство используемых сегодня тормозных систем.

Независимая тормозная система

Легкие самолеты без гидравлической системы для приведения в действие закрылков, поверхностей управления или шасси используют независимую гидравлическую систему для приведения в действие тормозов. Эта автономная система состоит из резервуара, главного цилиндра, соединенного с педалью тормоза, и поршня в тормозном суппорте, который приводится в действие для приложения тормозного усилия.

Когда пилот нажимает на педаль тормоза (независимые ножные тормоза или одинарный рычаг), гидравлическая жидкость в главном цилиндре проталкивается через гидравлические линии, чтобы привести в действие поршень в суппорте. Это прижимает колодки к диску или барабану, создавая трение, необходимое для замедления самолета.

Это прижимает колодки к диску или барабану, создавая трение, необходимое для замедления самолета.

Прикладываемая тормозная сила зависит от силы, прикладываемой к главному цилиндру. Чем сильнее пилот нажимает на тормоз, тем больше тормозное давление на колесо. Типичная тормозная система состоит из двух главных цилиндров (по одному на каждый передний тормоз) и двух поршней, которые срабатывают при торможении (по одному на каждой опоре главной передачи). Резервуар может быть удален и установлен в системе или встроен в каждый главный цилиндр, что устраняет необходимость в отдельном блоке резервуара.

Рис. 5: Схема независимой тормозной системы легкого самолета.Booster Brake System

Независимая тормозная система не использует механический насос для увеличения давления, создаваемого пилотом при нажатии на тормоз. Самолет, оснащенный гидравлической системой, может повысить тормозное давление, подключив гидравлическую систему к тормозной системе. Этот гидравлический усилитель используется только при резком торможении и может увеличить тормозное давление до значения, превышающего то, которое может быть приложено пилотом в одиночку.

Системы усилителя тормозов используются на более крупных самолетах, которым требуется усиление ручной гидравлической тормозной системы для замедления самолета на разумном расстоянии.

Тормозная система с усилителем

Тормозные системы с усилителем используются на больших самолетах, где ручной или усиленной системы недостаточно для создания гидравлического давления, необходимого для остановки самолета. Эта система использует гидравлическую систему самолета в качестве единственного источника для включения тормозов. Пилот по-прежнему управляет тормозами с помощью носков на педалях руля направления, но создаваемая сила больше не зависит от силы пилота. При нажатии на тормоз открывается клапан, через который жидкость из гидравлической системы поступает в тормозные магистрали. Скорость, с которой гидравлическая жидкость поступает в тормозные магистрали, регулируется клапаном и предназначена для того, чтобы дать пилоту «чувство» тормозного действия, пропорциональное усилию, действующему на педаль тормоза.

Гидравлическая тормозная система в автомобилестроении

Содержание

Тормоза, приводимые в действие гидравлическим давлением (давлением жидкости), называются гидравлическими тормозами. Гидравлические тормоза обычно используются в автомобилях. Принцип работы гидравлических тормозов основан на законе Паскаля, который гласит, что «давление в одной точке жидкости одинаково во всех направлениях в пространстве». Согласно этому закону, когда на жидкость действует давление, она движется равномерно во всех направлениях, так что на все четыре колеса действует одинаковое тормозное действие.

Конструкция и работа гидравлических тормозов При нажатии педали тормоза усилие передается на тормозные колодки через жидкость (звено). Усилие на педали умножается и передается на все тормозные колодки с помощью системы передачи усилия. На рисунке показана гидравлическая тормозная система четырехколесного автомобиля. Он состоит из главного цилиндра, четырехколесных цилиндров и трубопроводов, которые транспортируют тормозную жидкость от главного цилиндра к колесному цилиндру.

Наиболее распространенное устройство гидравлических тормозов для пассажирских транспортных средств, мотоциклов, скутеров и мопедов следующее:

a) Педаль или рычаг тормоза

b) Толкатель (также называемый исполнительным стержнем)

пружина, набор прокладок/уплотнительных колец и резервуар для жидкости)

d) Армированные гидравлические магистрали ) Тормозной суппорт обычно состоит из 1 или двух полых поршней из алюминия или хромированной стали (называемых поршнями суппорта), a группа теплопроводных ограждений и ротор (также называемый тормозным диском) или барабан, прикрепленный к оси.

Главный цилиндр соединен со всеми четырехколесными цилиндрами патрубком или патрубком. Все цилиндры и трубки снабжены жидкостью, которая служит связующим звеном для передачи усилия педали от главного цилиндра к колесным цилиндрам.

Тормозная жидкость: Жидкость, заполняющая гидравлическую тормозную систему, известна как тормозная жидкость. Это смесь глицерина и спирта или касторового масла и некоторых добавок.

Это смесь глицерина и спирта или касторового масла и некоторых добавок.

Главный цилиндр состоит из поршня, соединенного с кольцом через шатун. Колесный цилиндр состоит из двух поршней, между которыми заполнена жидкость. Каждый колесный тормоз состоит из цилиндрического тормозного барабана. Этот барабан установлен внутри колеса. Барабан вращается вместе с колесом. Две тормозные колодки, установленные внутри барабана, остаются неподвижными. На поверхность тормозных колодок крепятся термостойкие и износостойкие тормозные накладки.

Работа гидравлического тормозаКогда вы нажимаете на педаль тормоза для включения тормоза, поршень в главном цилиндре нагнетает тормозную жидкость. Это увеличивает давление жидкости. Это давление передается во всех магистралях и вплоть до цилиндров четырех колес по закону Паскаля. Это увеличение давления выталкивает два поршня колесных цилиндров.

Эти поршни соединены с тормозными колодками. Затем тормозные колодки расширяются относительно тормозных барабанов. Из-за трения между тормозными колодками и барабанами колеса замедляются и включаются тормоза.

Из-за трения между тормозными колодками и барабанами колеса замедляются и включаются тормоза.

1 ) Тормоз включен:

При нажатии на педаль тормоза толкатель перемещает поршень против действия силы пружины. Когда создается достаточное давление, резиновый колпачок жидкостного обратного клапана изгибается, и жидкость под высоким давлением поступает в колесный цилиндр по гидравлическим магистралям и прижимает тормозную колодку к вращающемуся барабану.

2) Тормоза отпущены:

При отпускании педали поршень под действием пружины возвращается в исходное положение и на короткое время закрывает обратный клапан для жидкости, предотвращая попадание воздуха. Жидкость из линий также возвращается в камеру сжатия, поднимая обратный клапан со своего седла.

Механическая тормозная система по сравнению с Гидравлическая тормозная система| Старший номер | Механическая тормозная система | Гидравлическая тормозная система | ||

1. | Меньшая эффективность торможения. | Повышенная эффективность торможения. | ||

| 2. | Плохие характеристики защиты от выцветания | Улучшенные характеристики защиты от выцветания | ||

| 3. | Сложно из-за большого количества деталей. | Simple in Construction | ||

| 4. | Это не делает самосовершенство | . | Низкое механическое преимущество | Высокое механическое преимущество |

| 7. | Требуется внешняя смазка | System is self-lubricating | ||

| 8. | No leakage problem | Leakage may take place | ||

| 9. | No hydraulic oil use | Hydraulic oil is used | ||

| 10. | Для торможения требуется больше усилий | Для торможения требуется меньше усилий | ||

| 11. | Дешевле | Дороже |

Преимущества гидравлической тормозной системы следующие:

(a) Равное тормозное действие на все колеса.

6 Замена тормозной жидкости и прокачка тормозной системы 29-30

6 Замена тормозной жидкости и прокачка тормозной системы 29-30

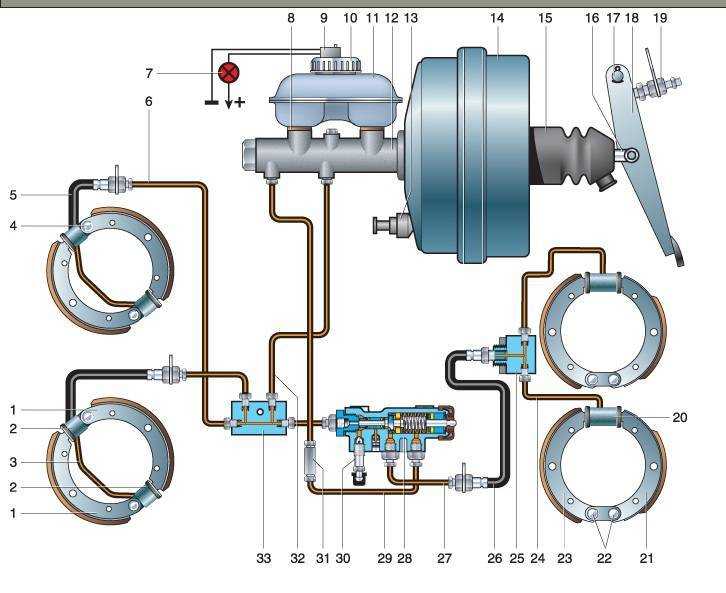

5. Суппорт переднего тормоза. 6. Наконечник с трубопроводом. 7. Бачок главного цилиндра. 8. Неподвижный контакт. 9. Подвижный контакт. 10. Корпус клеммного устройства. 11. Толкатель для проверки исправности устройства контроля уровня жидкости. 12. Крышка бачка. 13. Корпус контактного устройства. 14. Отражатель. 15. Поплавок. 16. Трубопровод контура привода задних тормозов. 17. Фланец заднего наконечника оболочки троса. 18. Колесный цилиндр заднего тормоза. 19. Рогуля гор давления задних тормозов. 20. Рычаг привода регулятора давления. 21. Пробка корпуса регулятора давления. 22. Втулка. 23. уплотнитель головки поршня. 24. Тарелка пружины. 25. Корпус регулятора давления. 26. Пружина. 27. Уплотнительное кольцо поршня. 28. Поршень регулятора давления. 29. Ось рычага. 30. Пластина рычага. 31. Колодка тормозного механизма. 32. Рычаг ручного привода колодок. 33. Стойка рычага привода регулятора давления. 34. Кронштейн крепления оболочки троса. 35. Задний трос. 36. Контргайка. 37. Регулировочная гайка.

5. Суппорт переднего тормоза. 6. Наконечник с трубопроводом. 7. Бачок главного цилиндра. 8. Неподвижный контакт. 9. Подвижный контакт. 10. Корпус клеммного устройства. 11. Толкатель для проверки исправности устройства контроля уровня жидкости. 12. Крышка бачка. 13. Корпус контактного устройства. 14. Отражатель. 15. Поплавок. 16. Трубопровод контура привода задних тормозов. 17. Фланец заднего наконечника оболочки троса. 18. Колесный цилиндр заднего тормоза. 19. Рогуля гор давления задних тормозов. 20. Рычаг привода регулятора давления. 21. Пробка корпуса регулятора давления. 22. Втулка. 23. уплотнитель головки поршня. 24. Тарелка пружины. 25. Корпус регулятора давления. 26. Пружина. 27. Уплотнительное кольцо поршня. 28. Поршень регулятора давления. 29. Ось рычага. 30. Пластина рычага. 31. Колодка тормозного механизма. 32. Рычаг ручного привода колодок. 33. Стойка рычага привода регулятора давления. 34. Кронштейн крепления оболочки троса. 35. Задний трос. 36. Контргайка. 37. Регулировочная гайка.

73. Клапан вакуумного усилителя. 74. Защитный чехол корпуса клапана. 75. Воздушный фильтр. 76. Толкатель клапана вакуумного усилителя. 77. Возвратная пружина клапана. 78. Пружина клапана. 79. Корпус вакуумного усилителя. 80. Регулировочный болт. 81. Поршень привода передних тормозов. 82. Возвратная пружина поршня. 83. Упорная шайба. 84. Поршень привода задних тормозов. 85. Ограничительный винт поршня. 86. Уплотнительное кольцо. 87. Пружина уплотнительного кольца. 88. Пробка корпуса главного цилиндра. 89. I-Бачок главного цилиндра. 90. II-Регулятор давления. 91. III-Схема привода тормозов. 92. IV-Главный цилиндр и вакуумный усилитель.

73. Клапан вакуумного усилителя. 74. Защитный чехол корпуса клапана. 75. Воздушный фильтр. 76. Толкатель клапана вакуумного усилителя. 77. Возвратная пружина клапана. 78. Пружина клапана. 79. Корпус вакуумного усилителя. 80. Регулировочный болт. 81. Поршень привода передних тормозов. 82. Возвратная пружина поршня. 83. Упорная шайба. 84. Поршень привода задних тормозов. 85. Ограничительный винт поршня. 86. Уплотнительное кольцо. 87. Пружина уплотнительного кольца. 88. Пробка корпуса главного цилиндра. 89. I-Бачок главного цилиндра. 90. II-Регулятор давления. 91. III-Схема привода тормозов. 92. IV-Главный цилиндр и вакуумный усилитель.

В выточку поршня 5 заходит упорная пластина 20, другой конец которой упирается в поясок диафрагмы 23, что предотвращает ее выпадание. Эта пластина фиксирует в корпусе 22 поршень в сборе с толкателем 14 и клапаном 9. В буфер 21 упирается шток 3 привода поршня главного цилиндра. В торцевое отверстие штока ввернут регулировочный болт 28.

В выточку поршня 5 заходит упорная пластина 20, другой конец которой упирается в поясок диафрагмы 23, что предотвращает ее выпадание. Эта пластина фиксирует в корпусе 22 поршень в сборе с толкателем 14 и клапаном 9. В буфер 21 упирается шток 3 привода поршня главного цилиндра. В торцевое отверстие штока ввернут регулировочный болт 28.