3.5. Охлаждение турбины.

Для обеспечения надежности деталей турбины предусмотрено их охлаждение.

Система охлаждения турбины – воздушная, открытая, регулируемая за счет дискретного изменения расхода воздуха, идущего через воздухо-воздушный теплообменник. Схема системы приведена на рис. 5.30.

Входные кромки лопаток соплового аппарата турбины высокого давления имеют конвективно-пленочное охлаждение вторичным воздухом. Вторичным же воздухом охлаждаются полки этого соплового аппарата.

Задние полости

лопаток соплового аппарата, диск и

рабочие лопатки турбины компрессора,

корпуса турбин, лопатки соплового

аппарата турбины вентилятора и ее диск

с левой стороны охлаждаются воздухом,

проходящим через воздухо-воздушный

теплообменник. Вторичный воздух через

отверстия в корпусе камеры сгорания

поступает в теплообменник, там охлаждается

на 150-220 К и через клапанный аппарат идет

на охлаждение деталей турбин.

Корпус турбины снаружи охлаждается воздухом второго контура, а изнутри – воздухом из-за воздухо-воздушного теплообменника (ВВТ).

Охлаждение турбины осуществляется на всех режимах работы двигателя. Воздух, подводимый через воздухо-воздушный теплообменник, может поступать в различном количестве. При 100% расходе воздуха режим работы соответствует режиму «охлаждение турбины включено». При дискретном снижении расхода охлаждающего воздуха ~ до 50% реализуется режим работы «охлаждение турбины выключено».

Система охлаждения турбины включается при наличии одной из трех команд:

1. αРУД> 62°;

2. n2≥ 91,5%;

3. t*Т> 590° С.

Вторая и третья команды – команды от КРД (комплексного регулятора двигателя).

Включение

системы в работу системы охлаждения

происходит автоматически по электросигналам

от КРД или по РУД с помощью электромагнита

и золотника включения охлаждения.

При αРУД> 62° в пружинной полости золотника включения возрастает давление топлива и золотник перемещается вверх, обеспечивая подвод давления топлива от клапана постоянного давления РСФ (регулятора сопла и форсажа) под поршень агрегата управления. Поршень смещается влево и закрывает подвод воздуха из-за компрессора в верхние (периферийные) полости клапанов отключения охлаждения и одновременно эти полости сообщаются с атмосферой. Под действием давления воздуха, прошедшего ВВТ, клапаны отключения охлаждения смещаются к периферии и открывают путь охлаждающему воздуху. Система охлаждения включена.

Топливо от КПД РСФ может поступить к агрегату управления охлаждения и через электромагнитный клапан включения охлаждения. Этот клапан пропускает топливо при снятии с него питания. Обесточивает его комплексный регулятор двигателя при n2≥ 91,5% илиt*Т> 590° С.

Агрегат управления

охлаждением турбины имеет микровыключатель,

сигнализирующий о включении системы. Если n2> 91,5% илиt*Т> 590° С, а сигнал

микровыключателя о включении системы

не выдан, то КРД выдает сигнал в блок

речевой информации. Летчик слышит

команду «Обороты не выше 90%». На

универсальном световом табло (УСТ)

высвечивается сигнал «Обороты ниже

90%».

Если n2> 91,5% илиt*Т> 590° С, а сигнал

микровыключателя о включении системы

не выдан, то КРД выдает сигнал в блок

речевой информации. Летчик слышит

команду «Обороты не выше 90%». На

универсальном световом табло (УСТ)

высвечивается сигнал «Обороты ниже

90%».

Одновременно канал ограничения t*Тв КРД перестраивается на нижнее значение температуры газа перед турбиной, при котором этот канал вступает в работу.

как горячий пар превращается в электричество / Блог компании Toshiba / Хабр

Учёные до сих пор бьются над поиском самых эффективных способов по выработке тока — прогресс устремился от гальванических элементов к первым динамо-машинам, паровым, атомным, а теперь солнечным, ветряным и водородным электростанциям. В наше время самым массовым и удобным способом получения электричества остаётся генератор, приводимый в действие паровой турбиной.

Паровые турбины были изобретены задолго до того, как человек понял природу электричества. В этом посте мы упрощённо расскажем об устройстве и работе паровой турбины, а заодно вспомним, как древнегреческий учёный опередил своё время на пятнадцать веков, как произошёл переворот в деле турбиностроения и почему Toshiba считает, что тридцатиметровую турбину надо изготавливать с точностью до 0,005 мм.

В этом посте мы упрощённо расскажем об устройстве и работе паровой турбины, а заодно вспомним, как древнегреческий учёный опередил своё время на пятнадцать веков, как произошёл переворот в деле турбиностроения и почему Toshiba считает, что тридцатиметровую турбину надо изготавливать с точностью до 0,005 мм.

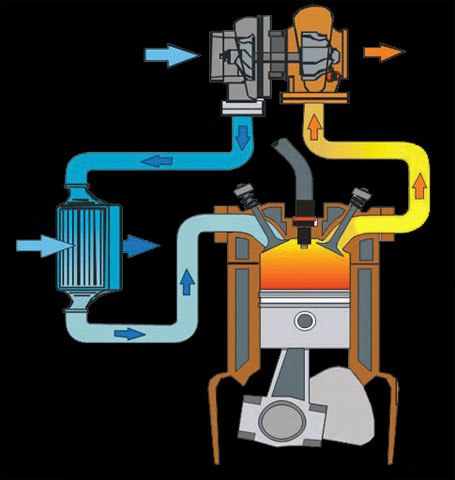

Как устроена паровая турбина

Принцип работы паровой турбины относительно прост, а её внутреннее устройство принципиально не менялось уже больше века. Чтобы понять принцип работы турбины, рассмотрим, как работает теплоэлектростанция — место, где ископаемое топливо (газ, уголь, мазут) превращается в электричество. Сама по себе паровая турбина не работает, для функционирования ей нужен пар. Поэтому электростанция начинается с котла, в котором горит топливо, отдавая жар трубам с дистиллированной водой, пронизывающим котел. В этих тонких трубах вода превращается в пар.

Понятная схема работы ТЭЦ, вырабатывающей и электричество, и тепло для отопления домов. Источник: Мосэнерго

Источник: Мосэнерго

Турбина представляет собой вал (ротор) с радиально расположенными лопатками, словно у большого вентилятора. За каждым таким диском установлен статор — похожий диск с лопатками другой формы, который закреплён не на валу, а на корпусе самой турбины и потому остающийся неподвижным (отсюда и название — статор).

Пару из одного вращающегося диска с лопатками и статора называют ступенью. В одной паровой турбине десятки ступеней — пропустив пар всего через одну ступень тяжёлый вал турбины с массой от 3 до 150 тонн не раскрутить, поэтому ступени последовательно группируются, чтобы извлечь максимум потенциальной энергии пара.

На вход в турбину подаётся пар с очень высокой температурой и под большим давлением. По давлению пара различают турбины низкого (до 1,2 МПа), среднего (до 5 МПа), высокого (до 15 МПа), сверхвысокого (15—22,5 МПа) и сверхкритического (свыше 22,5 МПа) давления. Для сравнения, давление внутри бутылки шампанского составляет порядка 0,63 МПа, в автомобильной шине легковушки — 0,2 МПа.

Чем выше давление, тем выше температура кипения воды, а значит, температура пара. На вход турбины подается пар, перегретый до 550-560 °C! Зачем так много? По мере прохождения сквозь турбину пар расширяется, чтобы сохранять скорость потока, и теряет температуру, поэтому нужно иметь запас. Почему бы не перегреть пар выше? До недавних пор это считалось чрезвычайно сложным и бессмысленным —нагрузка на турбину и котел становилась критической.

Паровые турбины для электростанций традиционно имеют несколько цилиндров с лопатками, в которые подается пар высокого, среднего и низкого давления. Сперва пар проходит через цилиндр высокого давления, раскручивает турбину, а заодно меняет свои параметры на выходе (снижается давление и температура), после чего уходит в цилиндр среднего давления, а оттуда — низкого. Дело в том, что ступени для пара с разными параметрами имеют разные размеры и форму лопаток, чтобы эффективней извлекать энергию пара.

Но есть проблема — при падении температуры до точки насыщения пар начинает насыщаться, а это уменьшает КПД турбины.

Цилиндров среднего и низкого давления в одной турбине может быть несколько. Пар на них может подаваться как с края цилиндра, проходя все лопатки последовательно, так и по центру, расходясь к краям, что выравнивает нагрузку на вал.

Вращающийся вал турбины соединён с электрогенератором. Чтобы электричество в сети имело необходимую частоту, валы генератора и турбины должны вращаться со строго определённой скоростью — в России ток в сети имеет частоту 50 Гц, а турбины работают на 1500 или 3000 об/мин.

Упрощённо говоря, чем выше потребление электроэнергии, производимой электростанцией, тем сильнее генератор сопротивляется вращению, поэтому на турбину приходится подавать бо́льший поток пара. Регуляторы частоты вращения турбин мгновенно реагируют на изменения нагрузки и управляют потоком пара, чтобы турбина сохраняла постоянные обороты.

Как появились паровые турбины

Примерно в XVIII веке до нашей эры человечество уже укротило энергию стихии, превратив её в механическую энергию для совершения полезной работы — то были вавилонские ветряные мельницы. К II веку до н. э. в Римской империи появились водяные мельницы, чьи колёса приводились в движение нескончаемым потоком воды рек и ручьёв. И уже в I веке н. э. человек укротил потенциальную энергию водяного пара, с его помощью приведя в движение рукотворную систему.

Эолипил Герона Александрийского — первая и единственная на следующие 15 веков реактивная паровая турбина. Источник: American Mechanical Dictionary / Wikimedia

Греческий математик и механик Герон Александрийский описал причудливый механизм эолипил, представляющий собой закреплённый на оси шар с исходящими из него под углом трубками.

Подававшийся в шар из кипящего котла водяной пар с силой выходил из трубок, заставляя шар вращаться. Придуманная Героном машина в те времена казалась бесполезной игрушкой, но на самом деле античный учёный сконструировал первую паровую реактивную турбину, оценить потенциал которой удалось только через пятнадцать веков. Современная реплика эолипила развивает скорость до 1500 оборотов в минуту.

Подававшийся в шар из кипящего котла водяной пар с силой выходил из трубок, заставляя шар вращаться. Придуманная Героном машина в те времена казалась бесполезной игрушкой, но на самом деле античный учёный сконструировал первую паровую реактивную турбину, оценить потенциал которой удалось только через пятнадцать веков. Современная реплика эолипила развивает скорость до 1500 оборотов в минуту.В XVI веке забытое изобретение Герона частично повторил сирийский астроном Такиюддин аш-Шами, только вместо шара в движение приводилось колесо, на которое пар дул прямо из котла. В 1629 году схожую идею предложил итальянский архитектор Джованни Бранка: струя пара вращала лопастное колесо, которое можно было приспособить для механизации лесопилки.

Активная паровая турбина Бранка совершала хоть какую-то полезную работу — «автоматизировала» две ступки.

Несмотря на описание несколькими изобретателями машин, преобразующих энергию пара в работу, до полезной реализации было еще далеко — технологии того времени не позволяли создать паровую турбину с практически применимой мощностью.

Турбинная революция

Шведский изобретатель Густаф Лаваль много лет вынашивал идею создания некоего двигателя, который смог бы вращать ось с огромной скоростью — это требовалось для функционирования сепаратора молока Лаваля. Пока сепаратор работал от «ручного привода»: система с зубчатой передачей превращала 40 оборотов в минуту на рукоятке в 7000 оборотов в сепараторе. В 1883 году Лавалю удалось адаптировать эолипил Герона, снабдив-таки молочный сепаратор двигателем. Идея была хорошая, но вибрации, жуткая дороговизна и неэкономичность паровой турбины заставили изобретателя вернуться к расчетам.

Турбинное колесо Лаваля появилось в 1889 году, но его конструкция дошла до наших дней почти в неизменном виде.

Спустя годы мучительных испытаний Лаваль смог создать активную паровую турбину с одним диском. На диск с лопатками из четырех труб с соплами под давлением подавался пар. Расширяясь и ускоряясь в соплах, пар ударял в лопатки диска и тем самым приводил диск в движение.

Впоследствии изобретатель выпустил первые коммерчески доступные турбины с мощностью 3,6 кВт, соединял турбины с динамо-машинами для выработки электричества, а также запатентовал множество новшеств в конструкции турбин, включая такую их неотъемлемую в наше время часть, как конденсатор пара. Несмотря на тяжёлый старт, позже дела у Густафа Лаваля пошли хорошо: оставив свою прошлую компанию по производству сепараторов, он основал акционерное общество и приступил к наращиванию мощности агрегатов.

Впоследствии изобретатель выпустил первые коммерчески доступные турбины с мощностью 3,6 кВт, соединял турбины с динамо-машинами для выработки электричества, а также запатентовал множество новшеств в конструкции турбин, включая такую их неотъемлемую в наше время часть, как конденсатор пара. Несмотря на тяжёлый старт, позже дела у Густафа Лаваля пошли хорошо: оставив свою прошлую компанию по производству сепараторов, он основал акционерное общество и приступил к наращиванию мощности агрегатов.Параллельно с Лавалем свои исследования в области паровых турбин вёл англичанин cэр Чарлз Парсонс, который смог переосмыслить и удачно дополнить идеи Лаваля. Если первый использовал в своей турбине один диск с лопатками, то Парсонс запатентовал многоступенчатую турбину с несколькими последовательно расположенными дисками, а чуть позже добавил в конструкцию статоры для выравнивания потока.

Турбина Парсонса имела три последовательных цилиндра для пара высокого, среднего и низкого давления с разной геометрией лопаток. Если Лаваль опирался на активные турбины, то Парсонс создал реактивные группы.

Если Лаваль опирался на активные турбины, то Парсонс создал реактивные группы.

В 1889 году Парсонс продал несколько сотен своих турбин для электрификации городов, а еще пять лет спустя было построено опытное судно «Турбиния», развивавшее недостижимую для паровых машин прежде скорость 63 км/ч. К началу XX века паровые турбины стали одним из главных двигателей стремительной электрификации планеты.

Сейчас «Турбиния» выставляется в музее в Ньюкасле. Обратите внимание на количество винтов. Источник: TWAMWIR / Wikimedia

Турбины Toshiba — путь длиной в век

Стремительное развитие электрифицированных железных дорог и текстильной промышленности в Японии заставило государство ответить на возросшее электропотребление строительством новых электростанций. Вместе с тем начались работы по проектированию и производству японских паровых турбин, первые из которых были поставлены на нужды страны уже в 1920-х годах. К делу подключилась и Toshiba (в те годы: Tokyo Denki и Shibaura Seisaku-sho).

Первая турбина Toshiba была выпущена в 1927 году, она имела скромную мощность в 23 кВт. Уже через два года все производимые в Японии паровые турбины выходили из фабрик Toshiba, были запущены агрегаты с общей мощностью 7500 кВт. Кстати, и для первой японской геотермальной станции, открытой в 1966 году, паровые турбины также поставляла Toshiba. К 1997 году все турбины Toshiba имели суммарную мощность 100000 МВт, а к 2017 поставки настолько возросли, что эквивалентная мощность составила 200000 МВт.

Такой спрос обусловлен точностью изготовления. Ротор с массой до 150 тонн вращается со скоростью 3600 оборотов в минуту, любой дисбаланс приведёт к вибрациям и аварии. Ротор балансируется с точностью до 1 грамма, а геометрические отклонения не должны превышать 0,01 мм от целевых значений. Оборудование с ЧПУ помогает снизить отклонения при производстве турбины до 0,005 мм — именно такая разница с целевыми параметрами среди сотрудников Toshiba считается хорошим тоном, хотя допустимая безопасная погрешность на порядок больше. Также каждая турбина обязательно проходит стресс-тест при повышенных оборотах — для агрегатов на 3600 оборотов тест предусматривает разгон до 4320 оборотов.

Также каждая турбина обязательно проходит стресс-тест при повышенных оборотах — для агрегатов на 3600 оборотов тест предусматривает разгон до 4320 оборотов.

Удачное фото для понимания размеров ступеней низкого давления паровой турбины. Перед вами коллектив лучших мастеров завода Toshiba Keihin Product Operations. Источник: Toshiba

Эффективность паровых турбин

Паровые турбины хороши тем, что при увеличении их размеров значительно растёт вырабатываемая мощность и КПД. Экономически гораздо выгодней установить один или несколько агрегатов на крупную ТЭС, от которой по магистральным сетям распределять электричество на большие расстояния, чем строить местные ТЭС с малыми турбинами, мощностью от сотен киловатт до нескольких мегаватт. Дело в том, что при уменьшении габаритов и мощности в разы растёт стоимость турбины в пересчёте на киловатт, а КПД падает вдвое-втрое.

Электрический КПД конденсационных турбин с промперегревом колеблется на уровне 35-40%. КПД современных ТЭС может достигать 45%.

КПД современных ТЭС может достигать 45%.

Если сравнить эти показатели с результатами из таблицы, окажется, что паровая турбина — это один из лучших способов для покрытия больших потребностей в электричестве. Дизели — это «домашняя» история, ветряки — затратная и маломощная, ГЭС — очень затратная и привязанная к местности, а водородные топливные элементы, про которые мы уже писали — новый и, скорее, мобильный способ выработки электроэнергии.

Интересные факты

Самая мощная паровая турбина: такой титул могут по праву носить сразу два изделия — немецкая Siemens SST5-9000 и турбина производства ARABELLE, принадлежащей американской General Electric. Обе конденсационных турбины выдают до 1900 МВт мощности. Реализовать такой потенциал можно только на АЭС.

Рекордная турбина Siemens SST5-9000 с мощностью 1900 МВт. Рекорд, но спрос на такие мощности очень мал, поэтому Toshiba специализируется на агрегатах с вдвое меньшей мощностью. Источник: Siemens

Самая маленькая паровая турбина была создана в России всего пару лет назад инженерами Уральского федерального университета — ПТМ-30 всего полметра в диаметре, она имеет мощность 30 кВт. Малютку можно использовать для локальной выработки электроэнергии при помощи утилизации избыточного пара, остающегося от других процессов, чтобы извлекать из него экономическую выгоду, а не спускать в атмосферу.

Малютку можно использовать для локальной выработки электроэнергии при помощи утилизации избыточного пара, остающегося от других процессов, чтобы извлекать из него экономическую выгоду, а не спускать в атмосферу.

Российская ПТМ-30 — самая маленькая в мире паровая турбина для выработки электричества. Источник: УрФУ

Самым неудачным применением паровой турбины стоит считать паротурбовозы — паровозы, в которых пар из котла поступает в турбину, а затем локомотив движется на электродвигателях или за счет механической передачи. Теоретически паровая турбина обеспечивала в разы больший КПД, чем обычный паровоз. На деле оказалось, что свои преимущества, как то высокая скорость и надежность, паротурбовоз проявляет только на скоростях выше 60 км/ч. При меньшей скорости движения турбина потребляет чересчур много пара и топлива. США и европейские страны экспериментировали с паровыми турбинами на локомотивах, но ужасная надежность и сомнительная эффективность сократили жизнь паротурбовозов как класса до 10-20 лет.

Угольный паротурбовоз C&O 500 ломался почти каждую поездку, из-за чего уже спустя год после выпуска был отправлен на металлолом. Источник: Wikimedia

Персональный сайт — Охлаждение турбины

Охлаждение турбины

Теплонапряженные детали узла турбины: диски, замковые соединения и ножки рабочих лопаток — охлаждаются вторичным воздухом камеры сгорания. К диску турбины высокого давления воздух поступает через отверстия 1 (рисунок 1) во внутреннем корпусе соплового аппарата. Через отверстия в контровке 7 воздух попадает, в полость, между диском турбины высокого давления (I ступени) и диском II ступени турбины, затем через зазор 6 между валом турбины низкого давления и диском II ступени попадает в полость между дисками II и III ступеней турбины. Со стороны реактивного сопла диск III ступени охлаждается воздухом, поступающим от III ступени компрессора высокого давления через трубопровод 4, проходящий внутри стойки корпуса задней опоры. Охлаждающий воздух, заполняя полость у диска, препятствует поступлению горячих газов к полотну диска.

Охлаждающий воздух, заполняя полость у диска, препятствует поступлению горячих газов к полотну диска.

1 — отверстия для подвода воздуха на охлаждение ротора турбины; 2 — отверстия для выхода воздуха, охлаждающего лопатку соплового аппарата ТВД; 3 — вход воздуха, охлаждающего лопатку соплового аппарата ТВД; 4 — трубопровод подвода воздуха из-за III ступени КВД на охлаждение диска III ступени турбины; 5 — отверстия для подвода воздуха, охлаждающего корпус подшипника задней опоры; 6 — подвод охлаждающего воздуха в волость между дисками II и Ш ступеней турбины; 7 — отверстия для подвода охлаждающего воздуха за диск ТВД.

Рисунок 1 – Схема охлаждения турбины

Сопловые лопатки турбины высокого давления охлаждаются вторичным воздухом, который входит с наружного торца 3 лопатки внутрь дефлектора, через окна в дефлекторе охлаждает входную кромку и стенки лопатки и выходит через отверстие 2 во внутренней полке. Наружные кольца сопловых аппаратов турбины изнутри охлаждаются вторичным воздухом камеры сгорания, проходящим через отверстия в этих кольцах, а снаружи — воздухом, проходящим во втором контуре двигателя.

Наружные кольца сопловых аппаратов турбины изнутри охлаждаются вторичным воздухом камеры сгорания, проходящим через отверстия в этих кольцах, а снаружи — воздухом, проходящим во втором контуре двигателя.

Корпус подшипника задней опоры охлаждается воздухом из второго контура двигателя, поступающим через отверстия 5 в стойках.

Охлаждение лопаток турбины ›CAESES

В контексте газовых и паровых турбин проектирование и оптимизация охлаждающих конструкций турбинных лопаток является важной задачей для инженеров турбомашиностроения. Чем более высокие температуры могут выдерживать первые ступени турбины, тем выше термический КПД. Существуют буквально неограниченные возможности с точки зрения того, как проектировать и настраивать внутренние конструкции, чтобы предотвратить повреждение турбины при высоких температурах и высоких центробежных напряжениях.

Наконец, наиболее эффективный способ решения этой проблемы проектирования сводится к автоматизированному процессу оптимизации формы, при котором параметры конструкции такой охлаждающей конструкции изменяются автоматически. Для каждой сгенерированной конструкции проводится моделирование и оцениваются некоторые целевые функции, связанные с напряжением, температурой, давлением и т. Д., И каждому кандидату на конструкцию присваивается рейтинг. Стратегии оптимизации, такие как генетические алгоритмы и методы поверхности отклика, помогают минимизировать целевые функции автоматизированным и эффективным способом, чтобы найти оптимальную конструкцию в кратчайшие сроки.

Для каждой сгенерированной конструкции проводится моделирование и оцениваются некоторые целевые функции, связанные с напряжением, температурой, давлением и т. Д., И каждому кандидату на конструкцию присваивается рейтинг. Стратегии оптимизации, такие как генетические алгоритмы и методы поверхности отклика, помогают минимизировать целевые функции автоматизированным и эффективным способом, чтобы найти оптимальную конструкцию в кратчайшие сроки.

Геометрия охлаждающих конструкций лопаток турбины

Для того чтобы иметь возможность проводить исследования по оптимизации формы охлаждающих конструкций турбинных лопаток, необходимо создать гибкую параметрическую модель, которая может надежно генерировать большое количество вариантов конструкции. В идеале, без нарушения твердой геометрии в процессе вариации. CAESES предоставляет полный набор инструментов для создания внутренних воздушных каналов и отверстий различной конфигурации. В частности, булевы операции используются для создания твердой лопатки турбины путем объединения модели внутреннего параметрического канала с геометрией поверхности внешней лопатки.

Параметрические конструкции охлаждения лопаток турбины в CAESES

Параметры проектирования канала

На следующих анимациях показано несколько изменений параметров для модели в качестве примера в CAESES. Количество внутренних ребер является важным параметром конструкции и может контролироваться:

Автоматически изменять количество внутренних ребер, чтобы найти оптимальную конструкцию

Важно не только количество этих каналов, но и различные углы, которые вы можете применить к этим структурам, для которых можно ввести другой параметр:

Различные величины, такие как угол внутренних каналов для охлаждения лопаток турбины

Для структур охлаждения турбины количество отверстий и их расположение в лопатке являются стандартными элементами управления, которые необходимы инженерам-турбинам:

Варьировать количество отверстий для охлаждения лопаток турбины

Изменение диаметров отверстий показано на последней анимации, и им также можно управлять с помощью одного параметра:

Изменить диаметр отверстий

Это всего лишь несколько параметров, но может быть множество элементов управления формой, которые все одновременно изменяются в циклах оптимизации. Конечно, есть также некоторые геометрические ограничения, которые также необходимо учитывать. Это гарантирует, что во время учебы вы создадите только подходящих кандидатов на дизайн.

Конечно, есть также некоторые геометрические ограничения, которые также необходимо учитывать. Это гарантирует, что во время учебы вы создадите только подходящих кандидатов на дизайн.

Обратите внимание, что мы не рассматриваем геометрию галтеля (между лезвием и ступицей) в этом сообщении в блоге для краткости. Есть еще одна статья о турбине турбонагнетателя, в которой также используются галтели ступицы лопатки для рассмотрения проблем напряжения и усталости.

Наконечники для пищалки и отверстия для охлаждения пленки

Помимо внутренних охлаждающих каналов, описанных выше, существуют другие конструкции, которые определяют эффективность охлаждения лопатки турбины.Концы лопаток турбины испытывают особенно большие тепловые нагрузки из-за того, что горячие газы проходят через зазор между вершиной лопатки и кожухом с большой скоростью. Помимо тепловых эффектов, этот поток через наконечник увеличивает потери в потоке. Чтобы уменьшить эти эффекты, можно использовать утопленный наконечник — так называемый визгливый наконечник. Зазор наконечника может стать меньше без риска механического повреждения, что снижает скорость потока через зазор. Также считается, что выемка в наконечнике увеличивает сопротивление потоку и может включать охлаждающие отверстия.

Зазор наконечника может стать меньше без риска механического повреждения, что снижает скорость потока через зазор. Также считается, что выемка в наконечнике увеличивает сопротивление потоку и может включать охлаждающие отверстия.

Моделирование наконечника визира турбины в CAESES

Охлаждающие отверстия обычно рассредоточены по всей лопасти и соединяют внутренние охлаждающие каналы с внешней поверхностью лопасти. Устойчивый поток выходящего воздуха создает пленку на поверхности лопасти, дополнительно защищающую ее от воздействия горячего газа. Эффективность охлаждения и устойчивость охлаждающей пленки могут быть улучшены за счет уменьшения скорости на выходе из отверстий, то есть за счет создания отверстий с выходным участком в форме диффузора.Различные формы этой части диффузора дополнительно влияют на поток и могут быть исследованы для достижения оптимального результата. Вы можете найти несколько примеров оптимизации наконечника визира и отверстия для пленочного охлаждения в этой презентации, представленной Siemens на нашей последней встрече пользователей.

Отверстие пленочного охлаждения турбины с диффузором

Дополнительная информация

Конструкции охлаждения лопаток турбины, описанные в этом сообщении в блоге, изначально были получены от нашего партнера NJTF, и полную статью с несколькими скриншотами и анимацией можно найти здесь (на китайском языке).CAESES предоставляет возможности турбомашин для моделирования геометрии, автоматизации процессов и оптимизации формы. Не стесняйтесь обращаться к нам, если у вас есть какие-либо вопросы по этому посту, или если вы заинтересованы в создании и использовании параметрических структур охлаждения для лопаток турбин.

Подписывайтесь на нас

Вам понравился этот пост? Подпишитесь на нашу рассылку CAESES, чтобы получать наши новости и сообщения в блоге:

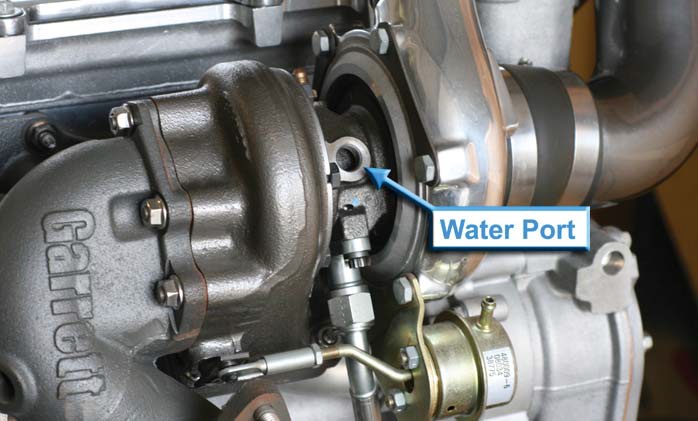

Охлаждение турбинного двигателя

Сильное тепло, выделяемое при сжигании топлива и воздуха, требует наличия некоторых средств охлаждения для всех двигателей внутреннего сгорания. Поршневые двигатели охлаждаются либо путем пропускания воздуха через ребра, прикрепленные к цилиндрам, либо путем пропускания жидкого хладагента через рубашки, окружающие цилиндры. Проблема охлаждения упрощается, поскольку сгорание происходит только во время каждого четвертого такта четырехтактного двигателя.

Поршневые двигатели охлаждаются либо путем пропускания воздуха через ребра, прикрепленные к цилиндрам, либо путем пропускания жидкого хладагента через рубашки, окружающие цилиндры. Проблема охлаждения упрощается, поскольку сгорание происходит только во время каждого четвертого такта четырехтактного двигателя.

Процесс горения в газотурбинном двигателе является непрерывным, и почти весь охлаждающий воздух должен проходить через внутреннюю часть двигателя. Если бы в двигатель поступало достаточно воздуха, чтобы обеспечить идеальное соотношение воздух / топливо 15: 1, внутренняя температура повысилась бы до более чем 4000 ° F.На практике в двигатель попадает большое количество воздуха, превышающее идеальное соотношение. Большой избыток воздуха охлаждает горячие части двигателя до приемлемых температур в диапазоне от 1500 ° до 2100 ° F. Из-за эффекта охлаждения температура снаружи корпуса значительно ниже, чем внутри двигателя. Самая горячая зона возникает внутри турбин и вокруг них. Хотя в этот момент газы начали немного остывать, проводимость металла в корпусе переносит тепло непосредственно на внешнюю поверхность.

Хотя в этот момент газы начали немного остывать, проводимость металла в корпусе переносит тепло непосредственно на внешнюю поверхность.

Вторичный воздух, проходящий через двигатель, охлаждает гильзы камеры сгорания. Вкладыши сконструированы таким образом, чтобы создавать тонкую, быстро движущуюся воздушную пленку как на внутренней, так и на внешней поверхностях вкладыша. Горелки кольцевого типа часто снабжены центральной трубкой для подачи охлаждающего воздуха в центр горелки для обеспечения высокой эффективности сгорания и быстрого разбавления горячих дымовых газов при минимизации потерь давления. Во всех типах газовых турбин большие количества относительно холодного воздуха присоединяются и смешиваются с сгоревшими газами за горелками для охлаждения горячих газов непосредственно перед их поступлением в турбины.

Впускные отверстия для охлаждающего воздуха часто предусмотрены вокруг двигателя снаружи, чтобы пропускать воздух для охлаждения корпуса турбины, подшипников и сопла турбины. Внутренний воздух удаляется из компрессорной секции двигателя и направляется к подшипникам и другим частям двигателя. Воздух, попадающий в двигатель или из него, выбрасывается в поток выхлопных газов. Когда корпус расположен сбоку от двигателя, он охлаждается за счет обтекающего его внешнего воздуха. Внешняя часть двигателя и гондола двигателя охлаждаются за счет прохождения воздуха от вентилятора вокруг двигателя и гондолы.Моторный отсек часто делится на две части. Передняя часть называется холодной частью, а задняя часть (турбина) называется горячей частью. Дренажные трубы корпуса сливают за борт почти потенциальные утечки, чтобы предотвратить скопление жидкости в гондоле.

Внутренний воздух удаляется из компрессорной секции двигателя и направляется к подшипникам и другим частям двигателя. Воздух, попадающий в двигатель или из него, выбрасывается в поток выхлопных газов. Когда корпус расположен сбоку от двигателя, он охлаждается за счет обтекающего его внешнего воздуха. Внешняя часть двигателя и гондола двигателя охлаждаются за счет прохождения воздуха от вентилятора вокруг двигателя и гондолы.Моторный отсек часто делится на две части. Передняя часть называется холодной частью, а задняя часть (турбина) называется горячей частью. Дренажные трубы корпуса сливают за борт почти потенциальные утечки, чтобы предотвратить скопление жидкости в гондоле.

Охлаждение дополнительных зон

Турбинные силовые установки можно разделить на основные зоны, которые изолированы друг от друга противопожарными переборками и уплотнениями. Зоны представляют собой отсек корпуса вентилятора, промежуточный отсек корпуса компрессора и основной моторный отсек. [Рисунок 6-61] В зоны подаются калиброванные воздушные потоки, чтобы поддерживать температуру вокруг двигателя на приемлемом уровне. Воздушный поток обеспечивает надлежащую вентиляцию для предотвращения скопления вредных паров. Зона 1, например, находится вокруг корпуса вентилятора, в котором находится ящик для аксессуаров и электронное управление двигателем (EEC). Эта область вентилируется набегающим воздухом через впускной патрубок в носовой части кожуха и удаляется через решетчатое отверстие в правом кожухе вентилятора.

[Рисунок 6-61] В зоны подаются калиброванные воздушные потоки, чтобы поддерживать температуру вокруг двигателя на приемлемом уровне. Воздушный поток обеспечивает надлежащую вентиляцию для предотвращения скопления вредных паров. Зона 1, например, находится вокруг корпуса вентилятора, в котором находится ящик для аксессуаров и электронное управление двигателем (EEC). Эта область вентилируется набегающим воздухом через впускной патрубок в носовой части кожуха и удаляется через решетчатое отверстие в правом кожухе вентилятора.

Если давление превышает определенный предел, открывается дверца сброса давления и сбрасывается давление. Зона 2 охлаждается вентиляторным воздухом из верхней части воздуховода вентилятора и выпускается в нижнем конце обратно в воздушный поток вентилятора. В этой области есть как топливная, так и масляная магистрали, поэтому важно удалить любые нежелательные пары.

Зона 3 — это зона вокруг компрессора высокого давления и корпуса турбины. В этой зоне также находятся топливные и маслопроводы и другие аксессуары. Воздух поступает из выхлопной трубы предварительного охладителя и других зон и выходит из зоны через задний край внутренней стенки реверсора тяги и выхлопную втулку турбины.

В этой зоне также находятся топливные и маслопроводы и другие аксессуары. Воздух поступает из выхлопной трубы предварительного охладителя и других зон и выходит из зоны через задний край внутренней стенки реверсора тяги и выхлопную втулку турбины.

Изоляционные покрытия турбинного двигателя

Для снижения температуры конструкции вблизи выхлопного канала или усилителя тяги (форсажной камеры) и для исключения возможности контакта топлива или масла с горячими частями двигателя, иногда необходимо обеспечить изоляцию выхлопного тракта газотурбинных двигателей. Температура поверхности вытяжного канала довольно высока. Типичная изоляционная оболочка и температуры, полученные в различных местах, показаны на Рисунке 6-62.Это одеяло содержит стекловолокно в качестве материала с низкой проводимостью и алюминиевую фольгу в качестве защиты от излучения. Одеяло накрыто подходящим образом, чтобы оно не пропиталось маслом. Изоляционные одеяла довольно широко используются во многих установках, в которых требуется длинный выхлоп. Некоторые вспомогательные силовые установки (ВСУ), установленные в хвостовом конусе транспортного самолета, имеют воздух, который окружает выхлопную трубу, которая обеспечивает охлаждение и защищает окружающую конструкцию.

Некоторые вспомогательные силовые установки (ВСУ), установленные в хвостовом конусе транспортного самолета, имеют воздух, который окружает выхлопную трубу, которая обеспечивает охлаждение и защищает окружающую конструкцию.

Flight Mechanic рекомендует

Инженеры разрабатывают новые тесты для охлаждения лопаток турбин, улучшения двигателей — ScienceDaily

Инженеры знают, что газотурбинные двигатели для самолетов и электростанций более эффективны и сжигают меньше топлива, когда они работают при температурах, достаточно высоких, чтобы расплавить металл . Но как повысить температуру и эффективность, не повредив детали и детали двигателя?

Хуэй Ху и Блейк Джонсон из Университета штата Айова, работающие в узком углу за большой аэродинамической трубой университета, разрабатывают новые технологии для точного тестирования и улучшения стратегий охлаждения двигателя.В настоящее время они сосредоточены на улучшении лопастей турбины, вращаемых выхлопом двигателя. Эти лопасти в задней части двигателя приводят в движение передние лопасти, которые нагнетают сжатый воздух в камеру сгорания.

Эти лопасти в задней части двигателя приводят в движение передние лопасти, которые нагнетают сжатый воздух в камеру сгорания.

«В настоящее время температура сгорания двигателя составляет около 3000 градусов по Фаренгейту», — сказал Ху, профессор аэрокосмической техники штата Айова. «Эта температура выше температуры плавления всех материалов двигателя. Если у вас нет технологий охлаждения, весь материал расплавится.«

Одна из технологий заключается в изготовлении полых лопаток турбины и продувке охлаждающей жидкости через отверстия в лопатках. Отверстия создают охлаждающую пленку между горячими выхлопными газами и лопатками турбины, позволяя лопаткам сохранять свою форму и прочность.

Но теперь, когда производители экспериментируют с биотопливом и повышением эффективности, Ху сказал, что температура сгорания все выше и выше. И поэтому для инженеров становится все более и более важным исследовать и разрабатывать термостойкие материалы и технологии охлаждения.Лучшее охлаждение может означать экономию топлива, более длительный срок службы деталей и значительное сокращение эксплуатационных расходов.

В течение последних 19 месяцев Ху и Джонсон, научный сотрудник в области аэрокосмической техники штата Айова, работали с Глобальным исследовательским центром GE в Нискайуне, штат Нью-Йорк, над изучением охлаждения лопаток турбины.

Вместо того, чтобы пытаться воспроизвести высокие температуры внутри реактивного двигателя, инженеры разработали новые технологии и провели испытания при комнатной температуре для изучения эффективности форм охлаждающих отверстий, их расположения и охлаждающей пленки, которую они создают на лопатке турбины.

Они построили экспериментальную установку, которая помещает модельную лопатку турбины на дно испытательной секции аэродинамической трубы. Струи чистого азота или углекислого газа продуваются через охлаждающие отверстия лопасти модели. Основной поток аэродинамической трубы выдувает обогащенный кислородом воздух над испытательной лопаткой. Используя чувствительную к кислороду краску на лезвии модели, источник ультрафиолетового света и цифровую камеру, Ху и Джонсон могут увидеть, удерживает ли охлаждающая пленка молекулы кислорода от основного потока на лезвии модели.

«Если мы обнаружим молекулу кислорода на модельном лезвии, мы узнаем, что охлаждающий поток не создавал препятствий», — сказал Ху.

Пока инженеры штата Айова работали с низкоскоростными потоками. Сейчас они создают и тестируют еще одну экспериментальную установку, которая может обрабатывать высокоскоростные потоки, приближающиеся к скорости звука.

Они также использовали усовершенствованный метод диагностики потока, называемый велосиметрией по изображению частиц, — засевая тестовые потоки крошечными частицами, которые можно сфотографировать с помощью лазера и камеры — для записи и измерения того, что происходит, когда газы выходят из охлаждающих отверстий. .

Эти тесты предоставляют данные о структуре потока, толщине охлаждающей пленки, соотношении плотностей, соотношении скоростей и других измерениях, связанных с эффективностью охлаждения.

«Главная цель этого исследования — найти все, что GE может сделать для улучшения работы своей системы пленочного охлаждения», — сказал Джонсон.