Передний мост ЗИЛ и его устройство

Техническая характеристика передней оси

Балка – Штампованная двутаврового сечения

Поворотные кулаки – Кованые, вильчатого типа

Углы установки передних колес:

Продольный угол наклона шкворня без нагрузки – 1-15

Угол развала колес-1

Поперечный наклон шкворня – 8

Максимальный угол поворота колес – 45

Схождение колес – 2-5

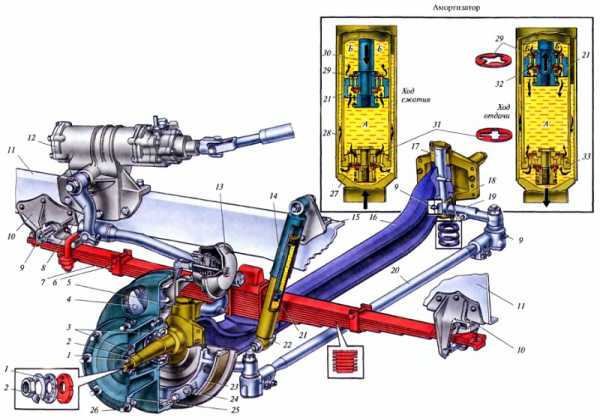

Передний мост ЗИЛ-130

Передний мост ЗИЛ-130

СНЯТИЕ И РАЗБОРКА ПЕРЕДНЕГО МОСТА

Перед началом работ автомобиль следует очистить от грязи и промыть.

Для демонтажа переднего моста с автомобиля надо приподнять автомобиль и установить подставки под балку переднего моста, отвернуть гайки крепления колес и снять их.

Ослабить хомуты гибких шлангов подвода воздуха тормозным камерам и отсоединить эти шланги.

Отвернуть гайку крепления нижнего конца амортизатора и снять втулку и шайбу, отсоединить нижний конец амортизатора. Отсоединить конец продольной рулевой тяги от сошки.

Отвернуть гайки крепления `стремянок передних рессор, снять кронштейны амортизаторов и стремянки.

Приподнять автомобиль, снять шесть нижних листов рессор и подкладку с балки переднего моста, снять передний мост с подставок.

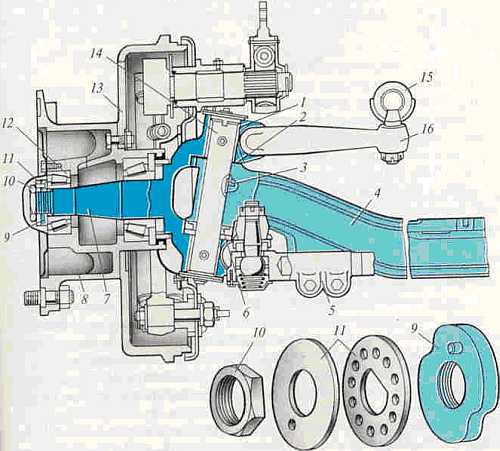

ступица переднего моста ЗИЛ

ступица переднего моста ЗИЛДля установки переднего моста все операции надо проделать в обратном порядке.

Демонтаж переднего моста с автомобиля можно произвести путем отсоединения крепления рессор от рамы.

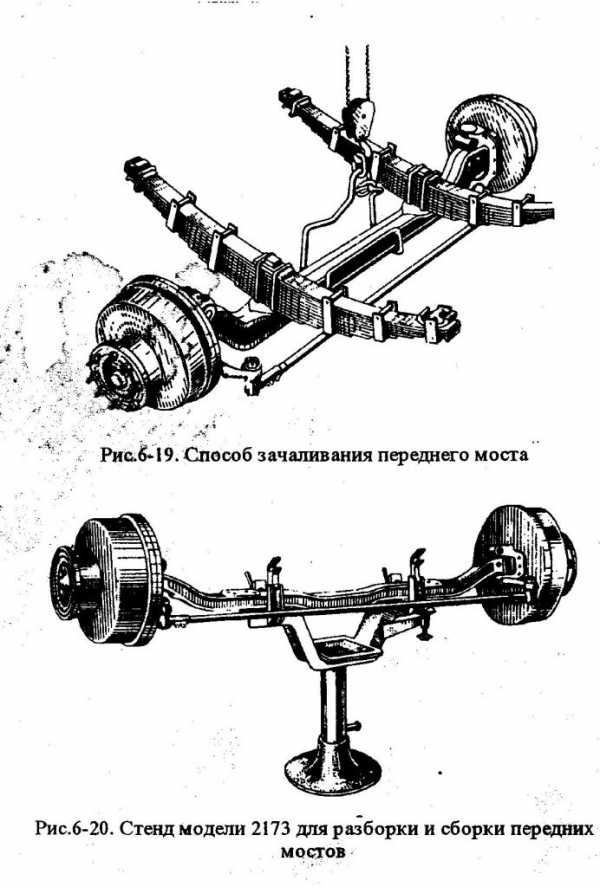

Разборка переднего моста. Способ зачаливания моста показан на рис. 6-19. Установить и надежно закрепить передний мост в сборе с поперечной рулевой тягой и тормозными камерами на стенде разборки и сборки (рис.6—20).

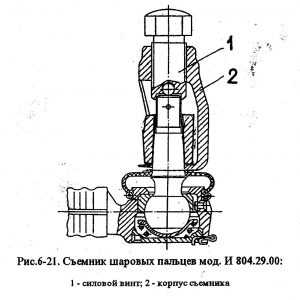

Снять поперечную рулевую тягу, для чего надо расшплинтовать и отвернуть корончатые гайки шаровых пальцев рулевой тяги, выпрессовать пальцы из поворотных рычагов и снять поперечную рулевую тягу (рис.6-21).

Стенд для разборки моста ЗИЛ

Стенд для разборки моста ЗИЛСвести тормозные колодки поворотом муфты (по оси червяка) регулировочного тормозного рычага против часовой стрелки.

Расшплинтовать и вынуть палец соединяющий вилку штока тормозной камеры с регулировочным тормозным рычагом.

Расшплинтовать шлицевой конец вала разжимного кулака снять с вала шайбу, регулировочный тормозной рычаг и регулировочную шайбу. Для удобства снятия рычага надо вывести его из вилки штока тормозной камеры, повернув ось рычага.

Отвернуть болты креплении крышки ступицы, снять крышку и прокладку крышки; удалить смазку с контр гайки подшипников и обтереть контргайку.

Отогнуть замочную шайбу 7 и отвернуть контргайку 5 подшипников ступицы, снять замочную шайбу 7 и замочное кольцо 8.

Отвернуть гайку подшипников ступицы.

Съемник шаровых пальцев

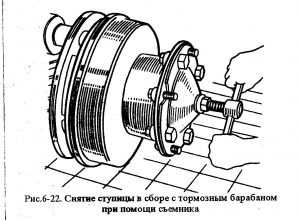

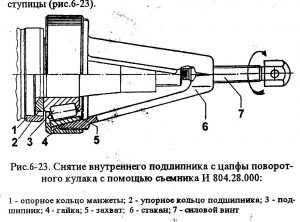

Съемник шаровых пальцевСнять с помощью съемника мод. И 804. 27. 000 ступицу в сборе с тормозным барабаном с поворотного кулака (рис. 6-22) и вынуть из ступицы манжету 3. При снятии ступицы снимается и наружный подшипник.

Обтереть поверхность цапфы и внутренний подшипник с ветошью, смоченной в дизельном топливе или керосине.

Снять наружные оттяжные пружины, отжать колодки монтажной лопаткой и снять ролики. Снять чеку с каждой оси тормозной колодки, снять накладку осей колодок, а затем демонтировать тормозные колодки с оттяжными пружинами с осей.

Обтереть оси тормозных колодок ветошью, смоченной в дизельном топливе и проверить состояние осей. На поверхности осей не должно быть значительной выработки (в виде

кольцевых канавок) и износа. При наличии выработки и размере—диаметра оси менее 27,74 мм необходимо оси заменить, отвернув гайки крепления осей и выпрессовать оси.

Вынуть уплотнители вала разжимного кулака из кольцевых канавок кронштейна. Опорное кольцо манжеты следует спрессовать только при наличии выработки или раковин на поверхности кольца

Отвернуть гайки и болтов крепления щитка тормозного механизма и снять щиток в сборе с осями колодок.

Снятие ступицы

Снятие ступицыОтвернуть болты крепления верхней и нижней крышек 27 (см. рис.6-8) шкворня и снять крыши и прокладки крышек. Отвернуть гайку крепления клина 28 шкворня и выбить клин из отверстия балки переднего моста.

Выпрессовать с помощью приспособления мод. Р-176 или КС-2 или 2504 (рис.6-24) шкворень поворотного кулака 23 (рис.6-25) и снять поворотный кулак 26, регулировочную шайбу 29 и опорный подшипник 20.

После снятия поворотного кулака вынуть из верхней проушины манжету с обоймой, из нижней проушины опорный подшипник 2! (см. рис. 6-18) и опорную шайбу.

Расшплинтовать и отвернуть корончятую гайку крепления верхнего рычага 19 и выпрессовать рычаг из отверстия проушины поворотного кулака. Эта работа выполняется только для левого поворотного кулака. Расшплинтовать и отвернуть крепления нижнего рычага 17 и выпрессовать рычаг из отверстия проушины поворотного кулака.

Выпрессовка шкворняВыполнить аналогичные работы для правого поворотного кулака.

Эти работы Выполняются только при необходимости замены рычагов в случае ослабления посадки рычага и износе отверстия в головке рычага под шаровой палец. Технические требования на замену поворотных кулаков указаны ниже в табл. 6-10. Для облегчения отворачивания корончатой гайки крепления рычага и его выпрессовки рекомендуется залить место крепления рычага тормозной жидкостью и выдержать 3…5 мин.

Промыть дётали ступиц, тормозных механизма, подшипники, поворотные цапфы в растворе МС-б, МС-8 ТУ 6—15-978-76, обдуть йх сжатым воздухом.

При необходимости замены втулок шкворней надо их выпрессовать на прессе

При необходимости выпрессовать наружные кольца подшипников из ступицы.

Запрессовать втулки шкворней в проушины поворотной цапфы. После запрессовки втулки протянуть под размер 45+0,60 мм. При запрессовке втулок отверстие во втулке должно совпадать с отверстием (масляным каналом) в проушине поворотного кулака.

Запрессовать с помощью оправок мод. И 806.05.005‚ И 806.05.004 и И 806.05.006 наружные кольца подшипников ступицы и манжету в ступицу.

При необходимости выпрессовать из кронштейна разжимного кулака втулки, предварительно сняв уплотнительные кольца.

Запрессовать втулки в кронштейн разжимного кулака и развернуть втулки под размер вала разжимного кулака. Установить в кронштейн уплотнительные кольца. Уплотнительные кольца можно устанавливать после закрепления кронштейна на щитке тормоза.

Выполнить аналогичные работы для правой ступицы и поворотного кулака.

Сборка переднего моста

Установка поворотного кулака

Установка поворотного кулакаУстановить опорную шайбу 5 со штифтом 4 и опорный подшипник 3 с уплотнителями 1 и 2 в гнездо нижней проушины поворотного кулака (рис.6-26). Штифт опорной шайбы должен войти в отверстие в гнезде проушины.

Между верхней торцевой поверхностью бобышки балки и проушины надо подобрать и вставить регулировочные шайбы 8 и 9 так, чтобы в отрегулированный зазор не входила шайба толщиной 0,25 мм (см. рис. 6— 26).

Запрессовать шкворень, предварительно смазав его и втулки моторным маслом. Шкворень надо запрессовать так, чтобы риска на нем совпала с отверстием в бобышке балки под клин 28 (см. рис.6—18).

Вставить клин 28 шкворня и завернуть гайку крепления клина с пружинной шайбой. Гайку клина надо затянуть с усилием 36…44 Н.м (3,6…4‚4 кгс.м).

Установить и закрепить верхнюю и нижнюю крышки шкворня с прокладками и завернуть болты крепления крышек с пружинными шайбами. Прокладки, не пригодные для дальнейшей эксплуатации, следует заменить.

Смазать втулки шкворня левого поворотного кулака смазкой Литол-24 ГОСТ 21150-87 через прес-масленки до появления смазки из зазоров сопряженных деталей.

Установить щиток тормозного механизма на фланец поворотного кулака и завернуть гайки болтов крепления щитка к фланцу.

Установить на щиток кронштейн разжимного кулака и завернуть гайки болтов крепления кронштейна с пружинными шайбами. Болты крепления кронштейна должны быть застопорены проволокой.

Если снимались оси тормозных колодок, надо вставить их в отверстия щитка и завернуть гайки осей колодок. Оси смазать смазкой Литол—24 ГОСТ 21150-87. Гайки осей колодок не затягивать.

Надеть на пальцы колодок внутренние оттяжные пружины и установить колодки на оси. Надеть на оси колодок накладку и застопорить каждую ось Чекой. Чеки осей должны надежно удерживать накладку на осях колодок.

Осторожно, не повредив уплотнительные кольца, установить разжимной кулак в кронштейн. Отжать тормозные колодки с помощью монтажной лопатки и вставить ролики.

Установить наружные оттяжки пружины на пальцы тормозных колодок. Вставить верхний поворотный рычаг со шпонкой в отверстие верхней проушины поворотной цапфы, завернуть и зашплинтовать гайку крепления рычага. Затянуть гайку крепления с усилием 400…500 Н.м (40…50 кг см). Повторное применение шплинта не допускается.

Выполнить аналогичные работы для правой стороны поворотного кулака.

Установить и закрепить поперечную рулевую тягу, гайки шаровых пальцев тяги надо зашплинтовать. Повторное применение Шплинтов не допускается.

Проверить и при необходимости отрегулировать углы поворота цапф (рис.6-27). Регулировку надо выполнять с помощью упорных болтов. Максимальный угол поворота должен быть:

Проверка углов поворота

Проверка углов поворотаzil-130-431410.ru

Передний мост ЗИЛ-130

Категория:

Автомобили ЗИЛ

Публикация:

Передний мост ЗИЛ-130

Читать далее:

Передний мост ЗИЛ-130

Передний мост — неразрезной, с кулаками вильчатого типа.

Цилиндрические шкворни снабжены двумя лысками под клин, расположенными под углом 90°, что позволяет поворачивать шкворень при одностороннем его износе.

При сборке переднего моста верхнюю опорную шайбу подшипника устанавливают так, чтобы ее торец с кольцевой проточкой был расположен со стороны проушины балки, а масляные канавки нижней опорной шайбы 23 должны быть обращены в сторону верхней опорной шайбы 24.

Рекламные предложения на основе ваших интересов:

Наибольший угол поворота внутреннего колеса по отношению к центру поворота вправо равен 34°, влево 36°, что обеспечивает хорошую маневренность автомобиля. Углы поворота устанавливают с помощью упорных болтов рычагов поворотных кулаков, которые упираются в бобышки на балке моста.

Для регулирования осевого зазора между поворотным кулаком и проушиной балки имеются регулировочные прокладки. Зазор считается правильно отрегулированным, если прокладка толщиной 0,25 мм не устанавливается в него.

Гайки рычагов поворотного кулака затягивают и шплинтуют. Момент затяжки равен 300—350 Н • м (30—35 кгс • м).

После регулирования ступица должна вращаться свободно и не иметь заметного осевого зазора (более 0,15 мм).

Рис. 1. Передний мост: 1 — ступица; 2 — подшипник ступицы; 3 —гайка; 4 — замочное кольцо; 5 — контргайка; 6 — Поворотная цапфа: 7 —замочная шайба; 8 — сальник; 9 — разжимной кулак; 10 — тормозной ля» “ — опорный диск; 12 — кронштейн тормозной камеры; 13 — масленка; 14 — регулировочный рычаг; 15 — вал разжимного кулака; 16 — продольная рулевая тяга; 17 — шкворня; 18 — регулировочные прокладки; 19 — шкворень; 20 — клин шкворня; 21 — ве|т« рычаг; 22 — поперечная рулевая тяга; 23 — нижняя опорная шайба подшипника; 24 — верхняя опорная шайба подшипника; 25 — ось колодки; 25 — гайка

Рис. 2. Передняя подвеска: 1 — кронштейн; 2 — стремянка ушка; 3 – рессора: 4 – фиксатор накладки; 5 -буфер рессоры

Рекламные предложения:

Читать далее: Генератор ЗИЛ-130

Категория: — Автомобили ЗИЛ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Передний мост ЗИЛ-130

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

__________________________________________________________________________

__________________________________________________________________________

Передний мост ЗИЛ-130

___________________________________________________________________________

Разборка переднего моста ЗИЛ-130 на узлы

Передний мост ЗИЛ-130 разбирают на узлы на конвейере, конструкция которого подобна конструкции конвейера для разборки задних мостов. Для снятия крышек ступиц передних колес с прокладками отвертывают болты их крепления, а затем, отогнув замочные шайбы 46 (рис. 144), отвертывают контргайки поворотных цапф 1, снимают шайбы 46, замочные кольца 45 и отвертывают гайки-шайбы 44. Затем снимают ступицы в сборе с тормозными барабанами и роликовыми подшипниками.

Рис. 144. Передняя ось и рулевые тяги ЗИЛ-130

Для снятия трубы 31 поперечной рулевой тяги отвертывают гайки шаровых пальцев, предварительно расшплинтовав их, а затем выпрессовывают шаровые пальцы из рычагов поворотных цапф. Аналогичным образом снимают продольную рулевую тягу 15 в сборе с шаровым пальцем сошки, отсоединив ее от рычага 55 поворотной цапфы.

Чтобы снять тормозные камеры, вынимают шплинты из пальцев вилок штоков тормозных камер, выпрессовывают пальцы вилок и отвертывают болты крепления тормозных камер к их кронштейнам. Для демонтажа тормозных колодок в сборе с тормозными накладками снимают оттяжные пружины колодок, вынимают по две чеки осей колодок и снимают накладки осей колодок. Разжимные кулаки переднего тормоза снимают, вынув шплинт, шайбы, регулировочные рычаги передних тормозов и регулировочные шайбы разжимных кулаков. Затем снимают опорные шайбы колодок. Для снятия дисков крепления колодок переднего тормоза отвертывают гайки болтов, крепящих диски к разжимным кулакам, а затем вынимают шайбы с болтами.

Внутренний роликовый подшипник разжимного кулака ЗИЛ-130

снимают с шейки при помощи съемника. Для выпрессовывания рычагов 42

из отверстий поворотных цапф 1 предварительно отвертывают

расшплинтованные гайки 2. После этого вынимают шпонки 41 поворотных

цапф, отвертывают пресс-масленки 4 и 14 поворотных цапф, кронштейнов

тормозных камер и разжимных кулаков. Отвернув болты 7, снимают

крышки 9 с прокладками 10 поворотных цапф, отвертывают гайки 36

клиньев 11,

которые выбивают, а затем выпрессовывают шкворни 43. Из отверстий

поворотных цапф вынимают кольца 39 опорного подшипника, снимают с

них

уплотнительные полукольца 38 и шайбы 40 опорного подшипника. Для

выпрессовывания втулок 5 из отверстий поворотных цапф используют

стенд.

Затем, отвернув гайки, вывертывают упоры 34 поворотных цапф.

Разборка узлов переднего моста ЗИЛ-130

Для разборки дисков крепления колодок переднего тормоза отвертывают гайки болтов крепления кронштейна тормозной камеры и разжимного кулака, который снимают вместе с шайбами. Отвернув болты крепления, снимают маслоуловитель диска колодок с шайбами, а затем выбивают оси колодок, предварительно отвернув гайки крепления.

Ступицу с тормозным барабаном устанавливают в приспособление и отвертывают гайки болтов крепления барабана, снимают барабан. Затем ступицу устанавливают на приспособление и отвертывают гайки шпилек, которые после выпрессовывают.

Наружные кольца наружного и внутреннего роликовых подшипников выпрессовывают под прессом, используя съемник. После выпрессовывания наружного кольца наружного подшипника из отверстия ступицы вынимают сальник и его предохранительное кольцо.

Из отверстий кронштейнов разжимных кулаков выпрессовывают по две втулки и вывертывают пресс-масленки. Поперечную рулевую тягу ЗИЛ-130 устанавливают в приспособление и отвертывают болты 56, после чего снимают крышку 55 с прокладкой, пружину 54, нижний 55 и верхний 52 вкладыши с шаровым пальцем 18 и защитную накладку 49 головки с крышкой 48. Для снятия головок 32 и 30 с трубки поперечной рулевой тяги 31 отвертывают гайки 60 болтов 58 крепления, которые затем вынимают из отверстий головок.

Чтобы снять продольную рулевую тягу, отвертывают гайку 26,

предварительно расшплинтовав ее, а затем снимают сошку 8 привода

рулевого

управления с конуса шарового пальца 18. Отогнув усы, снимают чехол

16 с прокладкой 17. Затем отвертывают пробки 24, предварительно

расшплинтовав их, вынимают вкладыши 22, пружину 21, упоры 20 пружины

и шаровые пальцы 18.

Сборка переднего моста ЗИЛ-130

Для сборки переднего моста применяют конвейер, аналогичный по конструкции стенду-конвейеру для разборки (сборки) задних мостов. Передний мост можно собирать также на специализированных постах.

На посту № 1 балку передней оси 27 (см. рис. 144) устанавливают на стенд площадками вниз. Заправив полукольца 38 сальника в кольцо 39 опорного подшипника и смазав смазкой УС-1, устанавливают их вместе с шайбой 40 в кольцевое углубление поворотной цапфы 1.

Допускается постановка ремонтной шайбы (Н = 4,5~0-08 мм) в комплекте с кольцом номинального размера или шайбы (Н = 5~0,08 мм) номинального размера с кольцом (Н = Ц—0,07 мм) ремонтного размера.

Шкворень 43 смазывают тонким слоем смазки УС-1 и устанавливают его в совмещенное отверстие поворотной цапфы 1 и оси 27 на 2/3 его длины. При установке лыска шкворня должна быть параллельна оси отверстия под клин 11 шкворня.

Для подбора комплекта регулировочных шайб 12 замеряют зазор между торцом проушины оси 27 и поворотной цапфой 1 со стороны, противоположной опорному подшипнику. По величине зазора подбирают комплект регулировочных шайб, которые устанавливают между торцом проушины оси и поворотной цапфой.

Осевой зазор между торцом проушины оси и поворотной цапфой после установки регулировочных шайб должен быть не более 0,25 мм. Затем клин шкворня вставляют в отверстие оси 27 и закрепляют гайкой 36 с пружинной шайбой 37.

На торец поворотной цапфы 1 устанавливают крышку 9 с прокладкой 10, которые закрепляют болтами, завертывают масленку 4 в резьбовое отверстие поворотной цапфы и вставляют рычаг со шпонкой в конусное отверстие цапфы, который закрепляют гайкой 2 со шплинтом 5.

На посту № 2 регулируют углы схождения и поворота колес переднего

моста ЗИЛ-130. Для этого переднюю ось 27 в сборе с поворотными

цапфами

устанавливают на стенд и надевают правую 1 (рис. 149) и левую 8

вилки на поворотные цапфы, после чего закрепляют переднюю ось на

стенде

стяжным крюком 2.

Шаровые пальцы поперечной рулевой тяги ЗИЛ-130 вводят в конусные отверстия рычагов и завертывают гайки на 4—5 оборотов. Для установки предельных углов поворота передних колес откидывают вилки 1 и 3 и устанавливают вилки 5 и 4 па цапфы передних колес. Углы поворота цапф с надетыми на них вилками 5 и 4 соответствуют их предельным углам поворота, которые соответственно равны для левого и правого колес 36°±30′ и 34°±30′.

Предельные углы поворота устанавливают при помощи упоров 34 (см. рис. 144), завернутых в рычагах поворотных цапф. Для регулировки схождения колес надевают вилку (см. рис. 149) на поворотную цапфу, окончательно затягивают гайки шаровых пальцев. Затем вращением поперечной рулевой тяги добиваются, чтобы вилка 5 свободно вошла в поворотную цапфу.

Схождение передних колес с установленными вилками 1 и 5 на поворотных цапфах должно быть в пределах 20’±3′ для каждой стороны. После регулировки затягивают болты крепления головок поперечной рулевой тяги.

На посту № 3 устанавливают опорные тормозные диски. На шейку поворотной цапфы надевают кольца сальника ступицы и внутреннего подшипника, напрессовывают внутренний роликовый подшипник, а затем устанавливают диск крепления колодок переднего тормоза, который закрепляют болтами к фланцу поворотной цапфы.

Для установки кронштейна разжимного кулака надевают шплинтовую проволоку на болты крепления кронштейна и закрепляют его к тормозному диску. В резьбовое отверстие кронштейна завертывают масленку, а в посадочные отверстия устанавливают уплотнительное кольцо.

Рис. 149. Регулировка углов схождения и поворота колес переднего моста ЗИЛ-130

В отверстие кронштейна с внутренней стороны диска переднего тормоза устанавливают разжимный кулак, предварительно надев на него опорную шайбу колодок тормоза и смазав его посадочную шейку смазкой УС-1.

На шлицевую часть разжимного кулака устанавливают регулировочные шайбы, регулировочный рычаг в сборе, шайбу и шплинт. Разжимный кулак должен свободно проворачиваться во втулках кронштейна, а его люфт не должен превышать 0,1 мм.

На кронштейн тормозной камеры устанавливают тормозную камеру, которую закрепляют болтами, а шток тормозной камеры соединяют с рычагом регулировочным пальцем вилки. Эксцентрики осей тормозных колодок устанавливают в положение сближения, смазывают оси колодок смазкой УС-1 и надевают на них колодки с тормозными накладками и втулками в сборе.

Тормозные колодки ЗИЛ-130 стягивают пружиной, а на оси устанавливают накладку осей колодок и чеку, которые обжимают на осях. На посту № 4 ступицу с барабаном в сборе устанавливают на поворотные цапфы и регулируют тормоза.

Предварительно смазав подшипники и наполнив смазкой 1-13 с полость ступицы, на поворотную цапфу устанавливают ступицу в сборе с тормозным барабаном, затем напрессовывают внутреннее кольцо наружного роликового подшипника, завертывают гайку-шайбу 44 (см. рис. 144) поворотной цапфы, проворачивая при этом ступицу в обоих направлениях для правильной установки роликов на конических поверхностях колец подшипников.

Ступица должна свободно вращаться без заметного люфта. Затем на цапфу надевают замочное кольцо 45 гайки так, чтобы окно замочного кольца совпало со штифтом гайки-цапфы. При несовпадении отверстия со штифтом гайку-шайбу можно отвернуть на 1/5 оборота. Затем устанавливают шайбу 46 и завертывают гайку 47. При этом шайбу отгибают на грань гайки.

Крышку ступицы наполняют смазкой 1-13 с и закрепляют болтами к ступице. Для регулировки тормозов передних колес ослабляют затяжку гаек болтов крепления кронштейна разжимного кулака и тормозной камеры, а также гаек осей колодок.

После соединения тормозной камеры ЗИЛ-130 с воздушной магистралью окно тормозного барабана совмещают с тормозной колодкой на расстоянии 20—30 мм от ее конца (у осей колодок), а при давлении воздуха 4 кГ/см2 в магистрали эксцентриками осп колодок добиваются плотности прилегания тормозной накладки к тормозному барабану.

В этом месте проверяют зазор между тормозным барабаном и фрикционной накладкой щупом толщиной 0,1 мм, который не должен проходить по всей ширине колодки.

После закрепления гаек болтов крепления кронштейна разжимного кулака и оси колодок регулируют зазор между тормозным барабаном и фрикционной накладкой около разжимного кулака, вращая червяк регулировочного рычага для обеспечения хода штока тормозной камеры в пределах 15—35 мм.

После регулировки проверяют легкость вращения тормозного барабана и

зазоры между тормозным барабаном и фрикционными накладками, которые

должны быть около разжимного кулака не менее 0,4 мм, а около осей

колодок 0,1—0,6 мм.

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

- Гидроусилитель руля Маз-5551, 5549, 5335, 5336, 5337

- Передняя ось и рулевые тяги Маз-5551, 5549, 5335, 5336, 5337

- Регулировка сцепления Маз-5551, 5549, 5335, 5336, 5337

- Регулировка и ремонт КПП Маз-5551, 5549, 5335, 5336, 5337

- Ремонт и обслуживание заднего моста Маз-5551, 5549, 5335, 5336, 5337

- Детали переднего моста и рулевые тяги Маз-5516, 5440

- Рулевое управление Маз-5516, 5440

- Детали ведущих мостов Маз-5516, 5440

autotextrans.ru

Технологический процесс ремонта переднего моста автомобиля ЗИЛ-130: разборка, ремонт и сборка

Введение

Роль автомобильного транспорта в народном хозяйстве.

Автомобильный транспорт имеет большое значение в общей транспортной системе Р.Ф., не его долю приходится свыше 2\3 всех грузовых перевозок в народном хозяйстве.

Основными направлениями экономического и социального развития страны, предусматривается освоение и расширение производства грузовых и специализированных автомобилей и автобусов, в первую очередь дизельных, увеличение выпуска малотоннажных грузовых автомобилей и электромобилей для внутригородских перевозок, значительное увеличение производства прицепов и полуприцепов для обеспечения перевозок автопоездами. В последнее время запланировано увеличение грузооборота автомобильного транспорта общего пользования в 1,3…1,4 раза, а пассажирооборота автобусов – на 16…18% Транспорт важнейший элемент инфраструктуры, под который понимают отрасли народного хозяйства, создающие общие его функционирования. Транспорт оказывает активное влияние на процесс расширенного воспроизводства, величину запасов, сырья, топлива и промышленной продукции, производственную мощность складов, т.е. на эффективность функционирования различных отраслей народного хозяйства.

В настоящее время существуют крупные заводы, такие как ОАО «КамАЗ», ОАО «ГАЗ» ОАО «ЗИЛ», ОАО «МАЗ». Заводы изготовители выпускают автомобильный транспорт для многих отраслей народного хозяйства. Для перевозки грузов выпускаются многие марки автомобилей, в том числе и спецтехнику на базе автомобилей: ЗИЛ-130, КамАЗ-5320, ГАЗ-53, МАЗ-503, и другие.

Устройство переднего моста а/м ЗИЛ-431410.

Принято считать, что выпуск легендарного грузовика ЗИЛ-130 давно прекращен. Действительно, на ЗИЛе его сняли с производства еще в 1994 году. Правда, в производственной программе московского завода остается ЗИЛ-4333, наследник «сто тридцатого» с новой кабиной.

На одной из недавних выставок наше внимание привлек новенький бортовой ЗИЛ-130, как будто вернувшийся из времен развитого социализма. Даже голубой цвет тот самый, в который когда-то красили большинство этих машин. В крыльях и облицовке, взятых от ЗИЛ-131, нет ничего необычного: «сто тридцатые» со «сто тридцать первым» оперением существуют не первое десятилетие. Этот автомобиль изготовлен не на ЗИЛе. В советское время в городе Новоуральске Свердловской области действовал «засекреченный» автозавод, филиал ЗИЛа, где выпускали военные внедорожные грузовики – сначала ЗИЛ-157, затем ЗИЛ-131. В 1990-х завод освоил выпуск ЗИЛ-130, а его крылья и облицовку унифицировали с «основной» трехосной моделью. Таким образом, уральская модификация ЗИЛ-130 стала похожа на гибриды, которые строили на автобазах и ремонтных предприятиях с конца 1960-х. Но в столичном регионе такие машины долгое время не продавались: здесь господствовали грузовики с конвейера ЗИЛа. Сегодня АМО ЗИЛ и уральский УАМЗ не просто разные предприятия, они стали конкурентами. Зато одна московская фирма, торгующая грузовым транспортом, предложила потребителю грузовик марки «Амур-53131», выпускаемую в Новоуральске модификацию знаменитого ЗИЛ-130.

Интерьер кабины создан для любителей ретро: двери без обивки, антикварные приборная панель, сиденья и стеклоочистители; ветровое стекло, разделенное пополам, от ЗИЛ-131. Кроме кабины многое осталось по-прежнему: знакомая «сто тридцатая» бортовая платформа, старые световые приборы. Нет даже противоподкатного буфера сзади, вместо него – кронштейн с запасным колесом.

Место неэкономичного и не вписывающегося в нормы токсичности выхлопа 8-цилиндрового карбюраторного двигателя занял 4-цилиндровый минский дизель. «Амур-53131» оснащают модификацией двигателя с индексом ММЗ-245.9, соответствующей нормам Euro 2. От дизеля, применяемого на большинстве «Бычков», она отличается турбонаддувом и системой промежуточного охлаждения воздуха (интеркулером). Мощность составляет 136 л.с. Установка такого мотора повлекла за собой маленькое изменение в кабине. Под панелью приборов расположен блок контрольных лампочек, взятых с панели «Бычка». Но ничего нового в силовом агрегате нет. ЗИЛ выпускает машины семейства 4333 с минскими дизелями, да и «Бычки», оснащенные моторами «девятой» серии с турбонаддувом, встречаются. Некоторые владельцы еще в 1990-е годы самостоятельно устанавливали на ЗИЛы дизели того же семейства, взятые от трактораМТЗ.

Помимо бортового грузовика уральский завод предлагает шасси для специ

mirznanii.com

Передний мост | АвтоКлуб ЗиЛ 130

Передний мост ЗИЛ-130 (рис. 45) — неразрезной, с кулаками вильчатого типа.

Цилиндрические шкворни 19 снабжены двумя лысками под клин, расположенными под углом 90°, что позволяет поворачивать шкворень при одностороннем его износе.

При сборке переднего моста верхнюю опорную шайбу 24 подшипника устанавливают так, чтобы ее торец с кольцевой проточкой был расположен со стороны проушины балки, а масляные канавки нижней опорной шайбы 23 должны быть обращены в сторону верхней опорной шайбы 24.

Наибольший угол поворота внутреннего колеса по отношению к центру поворота вправо равен 34°, влево 36°, что обеспечивает хорошую маневренность автомобиля. Углы поворота устанавливают с помощью упорных болтов рычагов поворотных кулаков, которые упираются в бобышки на балке переднего моста ЗИЛ-130.

Для регулирования осевого зазора между поворотным кулаком и проушиной балки имеются регулировочные прокладки. Зазор считается правильно отрегулированным, если прокладка толщиной 0,25 мм не устанавливается в него.

Гайки рычагов поворотного кулака переднего моста ЗИЛ-130 затягивают и шплинтуют. Момент затяжки равен 300—350 Н • м (30—35 кгс • м).

Рис. 45. Передний мост ЗИЛ-130:

1 — ступица; 2 — подшипник ступицы; 3 — гайка; 4 — замочное кольцо; 5 — контргайка; 6 — поворотная цапфа; 7 — замочная шайба; 8 — сальник; 9 — разжимной кулак; 10 — тормозной барабан; 11 — опорный диск; 12 — кронштейн тормозной камеры; 13 — масленка; 14 — регулировочный рычаг; 15 — вал разжимного кулака; 16 — продольная рулевая тяга; 17 — втулка шкворня; 18 — регулировочные прокладки; 19 — шкворень переднего моста ЗИЛ-130; 20 — клин шкворня; 21 — верхний рычаг; 22 — поперечная рулевая тяга; 23 — нижняя опорная шайба подшипника; 24 — верхняя опорная шайба подшипника; 25 — ось колодки; 26 — гайка.

Подшипники ступиц колес переднего моста ЗИЛ-130 регулируют в такой последовательности:

— после установки наружного подшипника ступицы затягивают гайку крепления подшипников (момент затяжки составляет 60—80 Н • м (6—8 кгс*м)), поворачивая ступицу колеса в обоих направлениях для предотвращения перекоса роликов;

— отвертывают гайку на 75—90° (1/5—1/4 оборота) так, чтобы штифт гайки совпал с отверстием установленного замочного кольца, и проверяют наличие осевого зазора;

— устанавливают замочную шайбу и затягивают контргайку (момент затяжки равен 250—300 Н • м (25—30 кгс • м)).

После регулирования ступица переднего моста ЗИЛ-130 должна вращаться свободно и не иметь заметного осевого зазора (более 0,15 мм).

zil130.ru

Зил 130 — Разборка переднего моста на узлы

Передний мост разбирают на узлы на конвейере, конструкция которого подобна конструкции конвейера для разборки задних мостов.

Для снятия крышек ступиц передних колес с прокладками отвертывают болты их крепления, а затем, отогнув замочные шайбы 46 ( рис. 144), отвертывают контргайки поворотных цапф 1, снимают шайбы 46, замочные кольца 45 и отвертывают гайки-шайбы 44. Затем снимают ступицы в сборе с тормозными барабанами и роликовыми подшипниками.

Для снятия трубы 31 поперечной рулевой тяги отвертывают гайки шаровых пальцев, предварительно расшплинтовав их, а затем выпрес-

Рис. 144. Передняя ось и рулевые тяги:

1 — левая поворотная цапфа; 2 —гайка рычага поворотной цапфы; 3, 23 и 25 — шплинты; 4— масленка поворотной цапфы; 5 — втулка поворотной цапфы; 6, 37, 46, 57 и 59 —шайбы; 7, 56 и 58 — болты; 8— рулевая сошка; 9— крышка поворотной цапфы; 10, 17 и 51 — прокладки; 11—клин шкворня поворотной цапфы; 12 — регулировочные шайбы цапфы передней оси; 13 — шайба цапфы передней оси; 14 и 50 — масленки; 15 — продольная рулевая тяга; 16 —чехол; 18 — шаровой палец продольной и поперечной тяг; 19 — труба продольной рулевой тяги с пробками в сборе; 20 — упор пружины; 21 и 54 — пружины; 22 — вкладыши продольной рулевой тяги; 24 — пробка; 26, 36, 47 и 60 — гайки; 27 — передняя ось; 28 — правая поворотная цапфа; 29 — правый рычаг поворотной цапфы; 30 — правая головка поперечной рулевой тяги; 31—трубка поперечной рулевой тяги; 52—левая головка поперечной рулевой тяги; 33 — гайка упора поворотной цапфы; 34 — упор поворотной цапфы; 35 — левый верхний рычаг поворотной цапфы; 38 — полукольцо сальника опорного подшипника; 39 — кольцо опорного подшипника поворотной цапфы; 40—шайба опорного подшипника; 41— шпонка; 42 — левый рычаг поворотной цапфы; 43 — шкворень; 44 — гайка-шайба; 45 — замочное кольцо; 48 — крышка защитной накладки; 49 — защитная накладка головки поперечной тяги; 52 и 53 — вкладыши; 55 — крышка головки поперечной тяги

совывают шаровые пальцы из рычагов поворотных цапф. Аналогичным образом снимают продольную рулевую тягу 15 в сборе с шаровым пальцем сошки, отсоединив ее от рычага 55 поворотной цапфы.

Чтобы снять тормозные камеры, вынимают шплинты из пальцев вилок штоков тормозных камер, выпрессовывают пальцы вилок и отвертывают болты крепления тормозных камер к их кронштейнам.

Для демонтажа тормозных колодок в сборе с тормозными накладками снимают оттяжные пружины колодок, вынимают по две чеки осей колодок и снимают накладки осей колодок.

Разжимные кулаки переднего тормоза снимают, вынув шплинт, шайбы, регулировочные рычаги передних тормозов и регулировочные шайбы разжимных кулаков. Затем снимают опорные шайбы колодок.

Для снятия дисков крепления колодок переднего тормоза отвертывают гайки болтов, крепящих диски к разжимным кулакам, а затем вынимают шайбы с болтами. Внутренний роликовый подшипник разжимного кулака снимают с шейки при помощи съемника.

Для выпрессовывания рычагов 42 из отверстий поворотных цапф 1 предварительно отвертывают расшплинтованные гайки 2. После этого вынимают шпонки 41 поворотных цапф, отвертывают пресс-масленки 4 и 14 поворотных цапф, кронштейнов тормозных камер и разжимных кулаков.

Отвернув болты 7, снимают крышки 9 с прокладками 10 поворотных цапф, отвертывают гайки 36 клиньев 11, которые выбивают, а затем выпрессовывают шкворни 43. Из отверстий поворотных цапф вынимают кольца 39 опорного подшипника, снимают с них уплотни-тельные полукольца 38 и шайбы 40 опорного подшипника. Для выпрессовывания втулок 5 из отверстий поворотных цапф используют стенд. Затем, отвернув гайки, вывертывают упоры 34 поворотных цапф.

Задать вопрос на форуме

interdalnoboy.com

Зил 130 — Ремонт деталей переднего моста

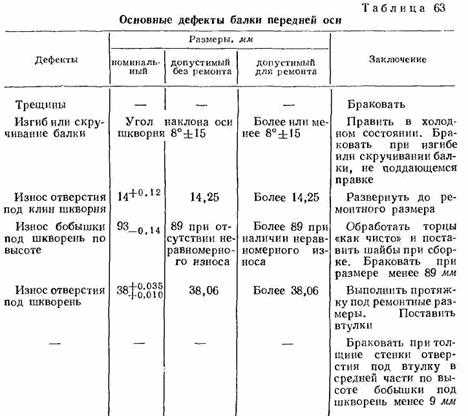

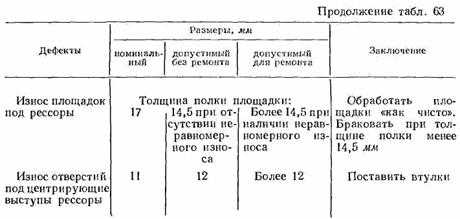

Балка передней оси. Балка изготовлена из стали 45 (ГОСТ 1050— 60), имеет твердость НВ 241—285. Основные дефекты детали приведены в табл. 63.

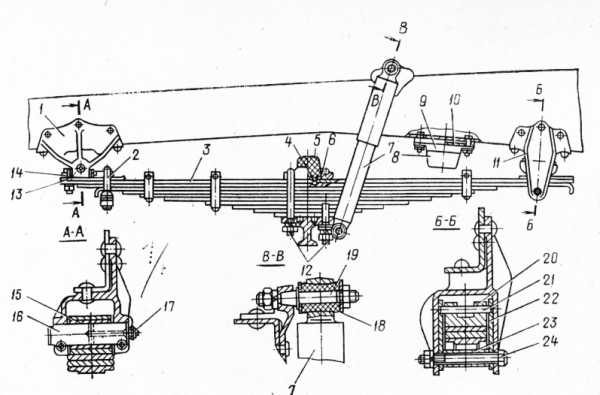

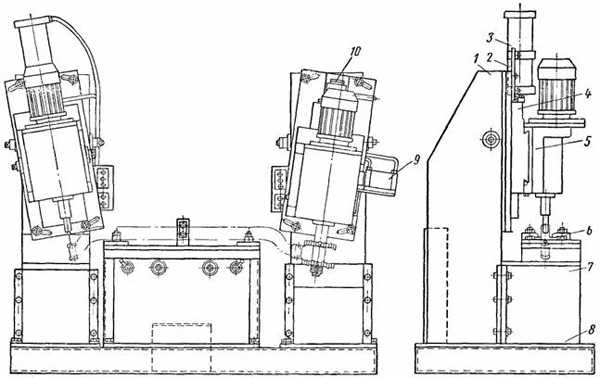

Балку передней оси на изгиб и скручивание проверяют на стенде или при помощи приспособления ( рис. 145). До проверки и правки балки зачищают забоины на торцах отверстия под шкворень и площадки под рессоры.

Приспособление устанавливают опорами 5 на площадки балки передней оси, фиксируя его в отверстиях под шипы рессор. Призму 3 приспособления направляют по фиксатору 2, установленному в отверстие под шкворень и закрепленному при помощи разжимной цанги /. Изгиб, скручивание и величину наклона отверстия под шкворень определяют по шкалам 4.

При необходимости балку правят в холодном состоянии на гидравлическом стотонном прессе или стенде. Стенд для холодной правки балки ( рис. 146) состоит из станины, пяти гидравлических домкратов, гидравлического привода и пульта управления. На стенде можно деталь править в различных плоскостях и проверять величины ее изгиба и скручивания.

Допустимый прогиб балки в горизонтальной плоскости должен быть± 1,5°, в вертикальной ± 30′, а допустимое скручивание —

±1,5°. Площадки крепления рессор должны лежать в одной плоскости в пределах 1,0 мм и быть перпендикулярны оси симметрии детали. Угол наклона оси отверстия под шкворень к вертикальной оси должен быть 8° ± 15′.

Рис. 145. Приспособление для проверки балки передней оси

Изношенное отверстие под клин шкворня восстанавливают развертыванием до ремонтных размеров: первый размер — 14,5+0,12 мм, второй — 15.0+0,12 мм.

Рис. 146. Стенд для холодной правки балок передних осей

Изношенные по высоте бобышки под шкворень ремонтируют фрезерованием торцов «как чисто» на станке ( рис. 147). На данном станке так же растачивают отверстия под шкворень.

Техническая характеристика станка

Расточная головка Фрезерная головка

Число оборотов шпин- Число оборотов фрезы 460 об/мин

деля — 460 об/мин Подача — 0,2 мм/об

Подача — 0,2 мм/об Ход штока цилиндра 140 мм

Ход штока цилиндра 350 мм Электродвигатель:

скорость враще-

Электродвигатель: ния ротора . . 920 об/мин

скорость враще- мощность … 1,7 кет

ния вала ротора 920 об/мин

мощность — 1,7 кет

Балку закрепляют на столе станка прихватами и фрезеруют торцы бобышек «как чисто», выдерживая размер не менее 89 мм. Фрезерование выполняют парными фрезами, выдерживая перпендикулярность оси под шкворень. Допустимое отклонение для нижнего торца не более 0,10 мм и для верхнего торца не более 0,15 мм на длине 100 мм.

При небольших износах отверстий под шкворни отверстия протягивают на протяжном станке модели 7А 520 до ремонтных размеров:

первый размер — 38,25+0,035+0,010 мм, второй размер — 38,5+0,035+0,010 мм-При этом устанавливают шкворни увеличенных диаметров.

Рис. 147. Станок для обработки балки передней оси:

1/ — станина; 2 —направляющая; 3 — гидравлический цилиндр; 4 — суппорт; 5 —расточная головка; 6 — прихваты; 7—стол; 8 — основание; 9 — цилиндр поперечной подачи; 10 — механизм подъема суппорта

Отверстия под шкворень, превышающие ремонтные размеры, растачивают на станке ( рис. 147) под ремонтную втулку до диаметра 44+0,05 мм. В расточенное отверстие запрессовывают втулку так, чтобы радиусная канавка во втулке совпадала с отверстием под клин. Запрессованную втулку растачивают под номинальный размер диаметром 38+0,035+0,010 мм и подрезают торец бобышки с двух сторон «как чисто», но не менее размера 89,0 мм. Неперпендикулярность торцов относительно отверстий не должна превышать 0,1 мм.

Изношенные площадки под рессоры фрезеруют на вертикально-фрезерном станке модели 615 торцовой фрезой со вставленными ножами диаметром 200 мм, изготовленными из сплава Т15К6 (ГОСТ 8529—57). Фрезерование выполняют «как чисто». Толщина площадки под рессоры должна быть не менее 14,5 мм.

Изношенные отверстия под центрирующие выступы рессоры рассверливают и развертывают под ремонтные втулки до диаметра 15+0,02 мм на глубину 15 мм. В рассверленные отверстия запрессовывают втулки заподлицо с основным металлом и далее сверлят отверстие диаметром 11 мм на глубину 8 мм.

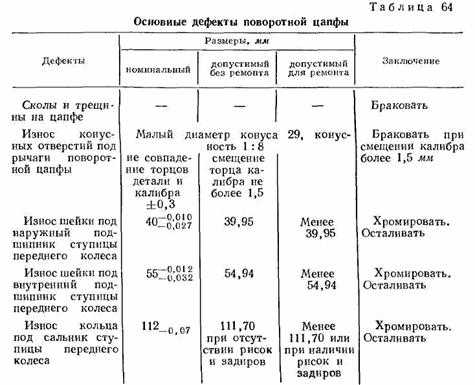

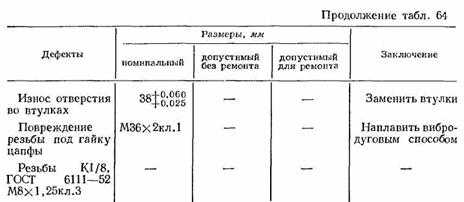

Поворотная цапфа. Цапфа изготовлена из стали 40Х (ГОСТ 4543— 61), твердость НВ 241—285. Основные дефекты поворотной цапфы приведены в табл. 64.

Перед восстановлением поворотной цапфы хромированием или осталиванием проверяют центровые фаски и при необходимости исправляют их.

Под гидравлическим прессом выпрессовывают втулки. Поворотные цапфы, имеющие небольшие износы шеек подшипников, шлифуют под хромирование на круглошлифовальных станках моделей 3160А, ЗА154 шлифовальным кругом ПП 600 X 32 X 305 Э 40-25 61-6М2К под размер меньше номинального на 0,12—0,15 мм.

Хромированные поворотные цапфы должны иметь припуск 0,13— 0,15 мм на шлифовку шеек подшипников.

Изношенные шейки под подшипники поворотной цапфы свыше 0,15 мм осталивают.

После хромирования или осталивания шейки шлифуют на кругло-шлифовальном станке: наружную до размера 40-0,010-0,027 мм на длине 34 мм, внутреннюю до размера 55-0,012-0,032 мм на длине 61 мм, выдерживая радиус закругления шейки у фланца R = 6+1 мм и биение посадочных шеек под подшипники не более 0,025 мм.

При износе кольца под сальник ступицы переднего колеса посадочную поверхность шлифуют под хромирование или осталивание. Слой электролитического осажденного металла должен быть в пределах

0,3—0,5 мм с последующей обработкой под номинальный размер

112-0,07 мм.

Втулки шкворня запрессовывают под гидравлическим прессом ГАРО модели 208 на подставке заподлицо с торцами цапфы. Втулки должны быть запрессованы с натягом 0,100—0,175 мм с последующим протягиванием до размеров, указанных в табл. 65.

При отсутствии протяжного станка втулки шкворня уплотняют,

развертывают напроход и зенкуют фаски 1 X 45о. После протягивания или развертывания в линию оси отверстий втулок шкворня должны лежать на одной прямой с точностью 0,015 мм. При этом контрольный палец должен одновременно проходить через два отверстия.

Поврежденную резьбу под гайку цапфы восстанавливают сваркой с последующей механической обработкой.

Перед сваркой проверяют центровые фаски и при необходимости исправляют их. Резьбу наплавляют плотным круговым швом до диаметра 42,0 мм на установке для вибродуговой наплавки типа УАНЖ-6 НИИАТ без охлаждающей жидкости.

Техническая характеристика режимов наплавки

Материал электродной проволоки . . сталь 50

Диаметр, мм — 1,6—1,8

Вылет из мундштука, мм — 12—15

Смещение электродной проволоки против

хода вращения детали, мм — 10—12

Скорость подачи проволоки, м/мин . . 1,0—1,3

Шаг наплавки, мм/об — 3,0

Скорость вращения детали, об/мин — 5

Напряжение, в — 14—]6

Сила тока, а — 150—180

При отсутствии установки для механизированной наплавки резьбовой конец наплавляют ручной дуговой сваркой электродом марки УОНИ-13/55 или ОММ-5 05 мм и силой тока 160—180 а.

Наплавленную часть поворотной цапфы обрабатывают на токарном станке 1К62 под резьбу и нарезают резьбу М36 X 2кл1.

На универсально-фрезерном станке типа 6М-80Г фрезеруют лыску на резьбовом конце цапфы.

Обработанный резьбовой конец поворотной цапфы нагревают в соляной ванне в течение 30 мин до температуры 860° С, выдерживают при этой температуре 15 мин, затем охлаждают на воздухе и промывают в 5%-ном растворе соды при 80—90о С. Далее зачищают заусенцы и прогоняют резьбу плашкой по всей длине.

Шкворень поворотной цапфы. Шкворень изготовлен из стали 18ХГТ (ГОСТ 4543—61), цементирован на глубину 1,0—1,4 мм с последующей закалкой и отпуском до твердости НRС 62—65.

При износе до диаметра менее 37,983 мм шкворень восстанавливают хромированием или осталиванием. Толщина слоя хрома должна быть не более 0,15 мм с припуском на шлифование 0,05—0,1 мм. При осталивании слой покрытия должен быть не менее 0,3 мм. Остали-вание выполняют при температуре электролита 80° С и плотности тока 50 а/дм2. Твердость осталенного покрытия должна быть НRС 55,0—60,0.

После хромирования или осталиваиия шкворень шлифуют под номинальный или один из ремонтных размеров: 1-й размер — диаметр 38,25-0,017 мм, 2-й размер — диаметр 38,5-0,017 мм.

У отремонтированного шкворня слой покрытия не должен иметь трещин, задиров, отслоения слоя хрома или стали. Эллипсность и конусность шкворня не должны превышать 0,01 мм.

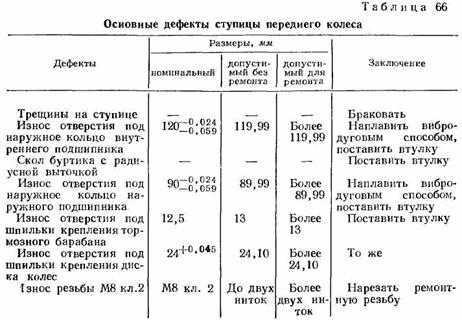

Ступица переднего колеса. Ступица изготовлена из ковкого чугуна КЧ 35-10 (ГОСТ 1215—59) и имеет твердость не более ИВ 163. Основные дефекты ступицы переднего колеса приведены в табл. 66.

Изношенные отверстия под наружные кольца внутреннего и наружного подшипников растачивают со снятием слоя металла 1,5—2 мм на сторону под вибродуговую наплавку. Расточенное отверстие наплавляют на вибродуговой установке типа УАНЖ-6 НИИАТ плотным слоем металла толщиной 1,75—2 мм на сторону.

Техническая характеристика режимов наплавки отверстий

под наружные кольца внутреннего и наружного подшипников ступицы

Проволока марки — Св-08;

А10илиА-15

Диаметр, мм — , 1,6

Скорость подачи проволоки, м/мин . . 1,4

Вылет проволоки из мундштука, мм . . 15—18

Шаг наплавки, мм/об — 2,5

Угол подвода проволоки, град — 90

Скорость вращения ступицы при наплавке, об/мин:

гнезда внутреннего подшипника . . 1,3

» наружного » . . 2,0

Сила тока, а — 80

Напряжение, в — 16—17

Наплавленные отверстия под наружные кольца внутреннего и наружного подшипников растачивают под номинальный размер.

При восстановлении отверстия под наружное кольцо внутреннего подшипника с отломленным буртом ( рис. 148) отрезают отломленный буртик ступицы с радиусной выточкой, выдерживая размер 42,5±0,3 мм, и растачивают отверстие до 0126+0,08 мм на глубину 42,5±0,3 мм. В расточенное отверстие запрессовывают втулку, подрезают торец до размера 58,5±0,3 мм, обтачивают втулку поверху до диаметра 132 мм на длине 16 мм, выточку радиусом 2,5 мм и радиусный переход 2 мм к торцу ступицы. Затем растачивают отверстие во втулке до номинального размера

Рис. 148. Восстановление отверстия с обломленным буртом

120-0,024-0,059 мм на глубину 58,6±0,3 мм с конусным отверстием под углом 5° на глубину 12 мм и снимают фаски 1 Х45°. При ремонте отверстия под наружное кольцо наружного подшипника постановкой втулки изношенное отверстие растачивают, запрессовывают в него одну втулку, подрезают торец заподлицо с основным металлом, растачивают отверстие во втулке до диаметра 90-0,024-0,059 мм на глубину 34 мм и снимают фаску 1 X 45°.

После восстановления посадочных гнезд подшипников в ступице переднего колеса отверстия должны быть концентричны в пределах 0,06 мм. Указанные поверхности также должны быть концентричны цилиндрической посадочной поверхностью под тормозной барабан в пределах 0,15 мм при 0150 мм и перпендикулярны поверхностям прилегания тормозного барабана и диска колес. Допустимое отклонение не должно превышать 0,15 мм на радиусе 100 мм.

Изношенное отверстие под шпильки крепления тормозного барабана рассверливают до диаметра 15,8мм напроход, цекуют отверстие до 25 мм на глубину 2,5 мм, развертывают рассверленное отверстие до диаметра 16+0,019 мм и запрессовывают втулку до упора.

Изношенные отверстия под шпильки крепления диска колес рассверливают и развертывают до диаметра 24+0,045 мм, запрессовывают ремонтную втулку, зенкуют углубление 5 мм в двух местах на стыке запрессованной втулки и фланца ступицы, затем приваривают втулку электродом Э-34 постоянным током 90—-130 а с последующей зачисткой сварного шва. В приваренной втулке развертывают отверстие под размер 20+0,045 мм.

При повреждении резьбы под винты крепления крышки ступицы рассверливают отверстие с поврежденной резьбой до 08,3 мм на глубину 18 мм и нарезают ремонтную резьбу М10 X 1,5 на глубину 12 мм.

Задать вопрос на форуме

interdalnoboy.com