☰ Как работает гидравлическая тормозная система автомобиля

Гидравлический тип тормозной системы используют на легковых автомобилях, внедорожниках, микроавтобусах, малогабаритных грузовиках и спецтехнике. Рабочая среда — тормозная жидкость, 93-98% которой составляют полигликоли и эфиры этих веществ. Остальные 2-7% — присадки, которые защищают жидкости от окисления, а детали и узлы от коррозии.

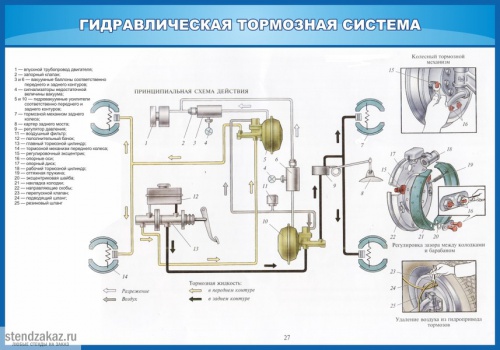

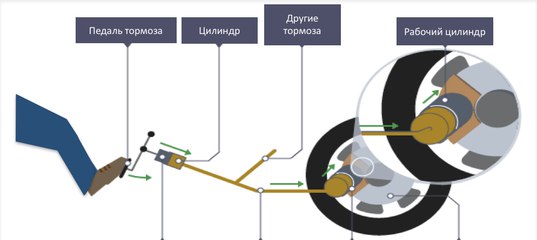

Схема гидравлической тормозной системы

Составные элементы гидравлической тормозной системы:

- 1 — педаль тормоза;

- 2 — центральный тормозной цилиндр;

- 3 — резервуар с жидкостью;

- 4 — вакуумный усилитель;

- 5, 6 — транспортный трубопровод;

- 7 — суппорт с рабочим гидроцилиндром;

- 8 — тормозной барабан;

- 9 — регулятор давления;

- 10 — рычаг ручного тормоза;

- 11 — центральный трос ручного тормоза;

- 12 — боковые тросы ручного тормоза.

Чтобы понять работу тормозов, рассмотрим подробнее функционал каждого элемента.

Педаль тормоза

Это рычаг, задача которого — передача усилия от водителя на поршни главного цилиндра. Сила нажатия влияет на давление в системе и скорость остановки автомобиля. Чтобы уменьшить требуемое усилие, на современных автомобилях есть усилители тормозов.

Главный цилиндр и резервуар с жидкостью

Центральный тормозной цилиндр — узел гидравлического типа, состоящий из корпуса и четырех камер с поршнями. Камеры заполнены тормозной жидкостью. При нажатии на педаль, поршни увеличивают давление в камерах и усилие передается по трубопроводу на суппорты.

Каталог тормозных суппортов

ПерейтиНад главным тормозным цилиндром расположен бачок с запасом “тормозухи”. Если тормозная система протекает, уровень жидкости в цилиндре уменьшается и в него начинает поступать жидкость из резервуара.

Вакуумный усилитель

Тормозной усилитель стал популярный благодаря внедрению гидравлики в тормозные системы. Причина — чтобы остановить автомобиль с гидравлическими тормозами нужно больше усилий, чем в случае с пневматикой.

Вакуумный усилитель создает вакуум с помощью впускного коллектора. Полученная среда давит на вспомогательный поршень и в разы увеличивает давление. Усилитель облегчает торможение, делает вождение комфортным и легким.

Трубопровод

В гидравлических тормозах четыре магистрали — по одной на каждый суппорт. По трубопроводу жидкость из главного цилиндра попадает в усилитель, увеличивающий давление, а затем по отдельным контурам поставляется в суппорты. Металлические трубки с суппортами соединяют гибкие резиновые шланги, которые нужны, чтобы связать подвижные и неподвижные узлы.

Тормозной суппорт

Узел состоит из:

- корпуса;

- рабочего цилиндра с одним или несколькими поршнями;

- штуцера прокачки;

- посадочных мест колодок;

- креплений.

Если узел подвижный, то поршни расположены с одной стороны от диска, а вторую колодку прижимает подвижная скоба, которая движется на направляющих. У неподвижного тормозного суппорта поршни расположены по обе стороны диска в цельном корпусе. Суппорта крепят к ступице или к поворотному кулаку.

Задний тормозной суппорт с системой ручного тормоза

Жидкость поступает в рабочий цилиндр суппорта и выдавливает поршни, прижимая колодки к диску и останавливая колесо. Если отпустить педаль, жидкость возвращается, а так как система герметичная, подтягивает и возвращает на место поршни с колодками.

Тормозные диски с колодками

youtube.com/embed/CMFz0mh4700″/>

Диск — элемент тормозного узла, которые крепится между ступицей и колесом. Диск отвечает за остановку колеса. Колодки — плоские детали, которые находятся на посадочных местах в суппорте по обе стороны диска. Колодки останавливают диск и колесо с помощью силы трения.

Регулятор давления

Регулятор давления или, как его называют в народе, “колдун” — это страхующий и регулирующий элемент, который стабилизирует автомобиль во время торможения. Принцип работы — когда водитель резко нажимает на педаль тормоза, регулятор давления не дает всем колесам автомобиля тормозить одновременно. Элемент передает усилие от главного тормозного цилиндра на задние тормозные узлы с небольшим опозданием.

Такой принцип торможения обеспечивает лучшую стабилизацию автомобиля. Если все четыре колеса затормозят одновременно, автомобиль с большой долей вероятности занесет. Регулятор давления не дает уйти в неконтролируемый занос даже при резкой остановке.

Ручной или стояночный тормоз

Ручной тормоз удерживает автомобиль во время остановки на неровной поверхности, например, если водитель остановился на склоне. Механизм ручника состоит из ручки, центрального, правого и левого тросиков, правого и левого рычагов ручного тормоза. Ручной тормоз обычно соединяют с задними тормозными узлами.

Когда водитель тянет за рычаг ручника, центральный тросик натягивает правый и левый тросики, которые крепятся к тормозным узлам. Если задние тормоза барабанные, то каждый тросик крепится к рычагу внутри барабана и придавливает колодки. Если тормоза дисковые, то рычаг крепится к валу ручного тормоза внутри поршня суппорта. Когда рычаг ручника в рабочем положении, вал выдвигается, нажимает на подвижную часть поршня и прижимает колодки к диску, блокируя задние колеса.

Большой выбор тормозных суппортов

Перейти в магазинЭто основные моменты, которые стоит знать о принципе работы гидравлической тормозной системы. Остальные нюансы и особенности функционирования гидравлических тормозов зависят от марки, модели и модификации автомобиля.

Остальные нюансы и особенности функционирования гидравлических тормозов зависят от марки, модели и модификации автомобиля.

Принципы работы пневматической тормозной системы

Каждый водитель без труда назовет массу отличий грузового автомобиля от легковой машины. Будут упомянуты вес, диски тормозные, габариты, величина шин и многое другое, однако основное отличие состоит именно в техническом устройстве машин.

У современных грузовых транспортных средств довольно сложная «начинка» и тормозная система не является исключением. Прежде всего, эта система работает по принципу пневматики, что в корне отличает ее от системы тормозов легкового автомобиля. Стоит отметить, что данная система грузовика является одним из важных составляющих безопасности всех участников дорожного движения.

Как работает пневматическая тормозная система грузового автомобиля?

Принцип использования силы сжатого воздуха – вот то, что лежит в основе функционирования пневматической тормозной системы. Этот воздух находится в прочных баллонах, его нагнетание осуществляется посредством специального мощного компрессора. Подобным принципом работы пневматическая тормозная система отличается от прочих систем.

Этот воздух находится в прочных баллонах, его нагнетание осуществляется посредством специального мощного компрессора. Подобным принципом работы пневматическая тормозная система отличается от прочих систем.

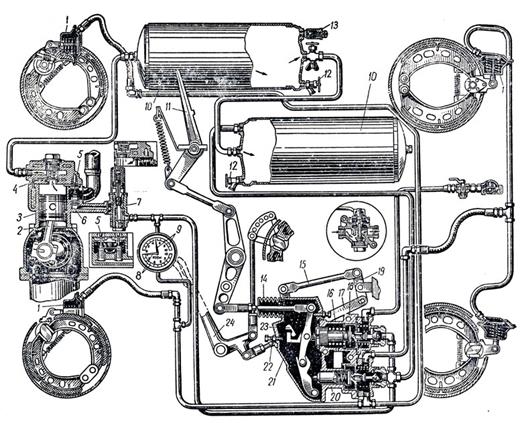

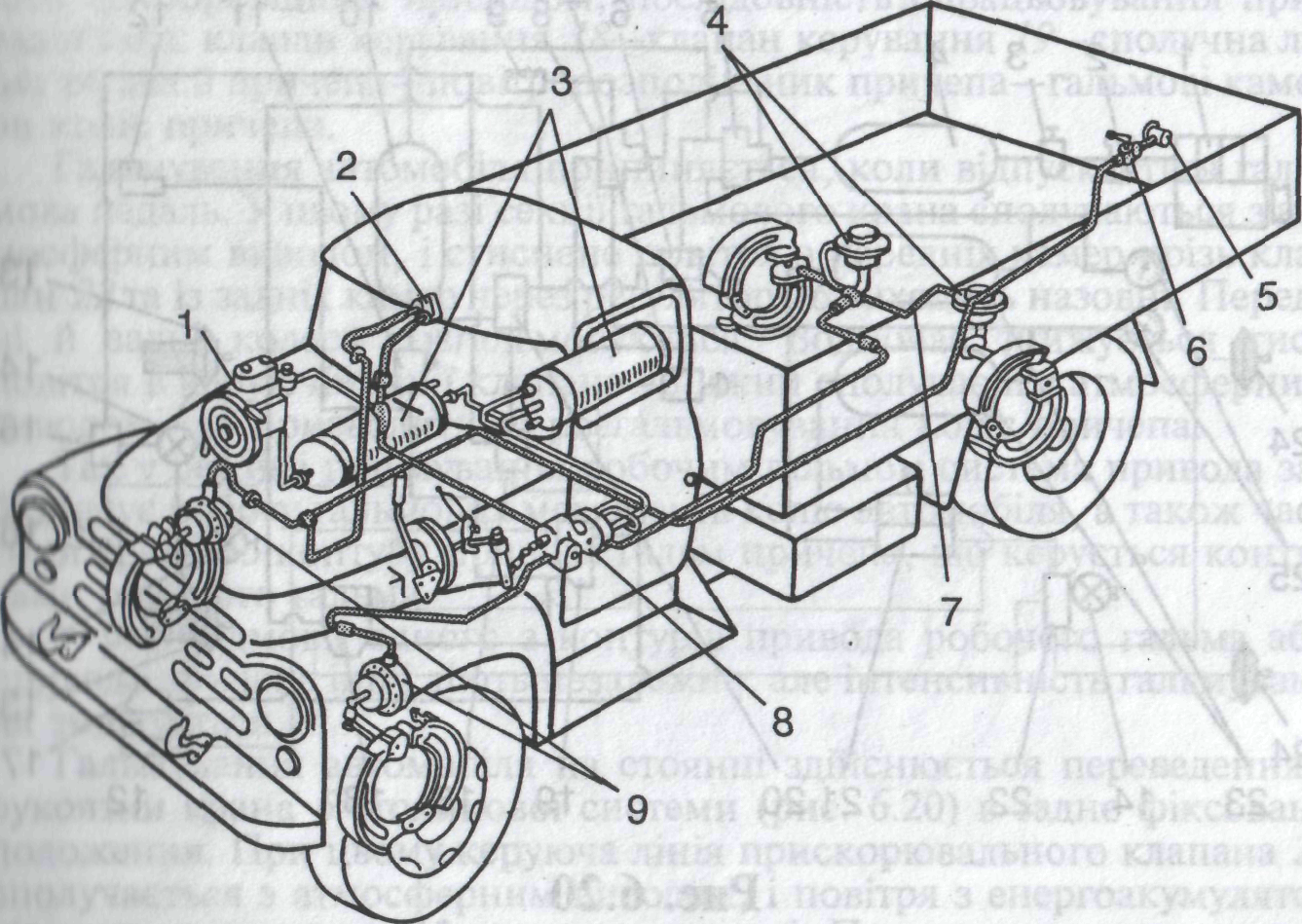

Схема работы тормозной системы грузовика, основанной на пневматике, заключается в следующем. Компрессор из баллонов подает сжатый под давлением воздух в определенном количестве. Давление в тормозных камерах создается после того, как нажатие на тормозную педаль передает усилие к тормозному крану. После того как педаль тормоза отпускается, происходит ослабление рычага, вследствие чего процесс нагнетания давления приостанавливается.

Пневматическая тормозная система грузовика: работа в деталях

Чтобы понять, как работает пневматика на грузовом транспортном средстве, имеет смысл несколько углубиться в ее принцип действия.

Как только автомобиль начинает движение, его тормозная система также начинает делать свою работу, а именно: нагнетать воздух в резервуары. Важная деталь: тормозная педаль в это время обязательно должна быть отпущена.

После того, как в баллоны поступит достаточный объем сжатого воздуха, он устремится к тормозному крану. При условии, что грузовой автомобиль оснащен прицепом, воздух будет поступать по системе также и в резервуары прицепа, благодаря чему получится непрерывный контакт всех систем автомобиля.

После того, как будет нажата педаль тормоза, открывается тормозной кран после перекрытия ряда секция тормозного узла. В этот момент сжатый воздух под давлением начинает поступать в пневматические камеры, что влечет за собой торможение транспортного средства. Стоит обратить внимание на тот факт, что приведение в действие тормозов прицепа осуществляется именно верхней секцией системы. Нижняя секция тормозной системы, в свою очередь, является ответственной за остановку самого грузовика, который исполняет роль тягача.

Стоит рассмотреть данный принцип более детально.

После того как сжатый воздух поступил в пневматические камеры, диафрагма начинает под его воздействием продавливаться, сжимая при этом встроенную внутри нее пружину.

Следом давление на себе ощущает толкатель и, наконец, основное усилие принимает на себя рычаг разжимного кулачка системы. Валик, расположенный на этой небольшой детали, поворачиваться, разводя в разные стороны тормозные колодки. Благодаря этому процессу автомобиль тормозит.

Из чего состоит пневматическая тормозная система грузового транспортного средства?

Пневматическая тормозная система грузовика состоит из нескольких важных элементов, позволяющих работать узлу бесперебойно. Итак, состав пневматической тормозной системы – это:

- привод управления (элементы пневмопривода), которые позволяют производить намеренное или автоматическое регулирование ряда деталей энергетического привода;

- энергетический привод представляет собой набор элементов пневматической тормозной системы грузовика, обеспечивающих обогащение привода управления воздухом, который находится под давлением.

- тормоз является практически главным в данной системе, так как именно в нем сосредоточены все силы, которые обеспечивают сопротивление несанкционированному движению транспортного средства в одну из сторон.

В свою очередь, тормоз пневматический системы делится на следующие типы:

В свою очередь, тормоз пневматический системы делится на следующие типы:

1. Фрикционный.

Срабатывает во время соприкосновения двух движущихся навстречу друг другу элементов тормозной системы грузовика;

2. Электрический.

Торможение осуществляется во время возникновения силы трения под воздействием электромагнитного поля;

3. Гидравлический.

В центре внимания опять два следующие навстречу друг другу объекта системы, взаимодействие между которыми возникает во время увеличения давления в жидкости;

4. Моторный.

Кинетическая сила передается на колеса транспортного средства, которая возникает благодаря возрастающей тормозящей величине.

- Компрессор — устройство, известное современным людям из их же быта. Привычные всем холодильники также работают на компрессорах. Суть функционирования данного прибора заключается в его работе по типу воздушного насоса, который отвечает за поступление в тормозную систему воздуха в должном объеме.

Кроме того, компрессор является ответственным за регулировку давления воздуха внутри системы.

Кроме того, компрессор является ответственным за регулировку давления воздуха внутри системы.

В составе компрессора тормозной пневматической системы есть специальный регулятор, следящий за давлением, то есть подающий сжатый кислород компрессором. Это необходимо делать для того чтобы параметры не превышали заданные разработчиками пределы. При сбое в работе датчика, велик риск сбоя всей системы. А это прямой путь к неисправности тормозной пневматической системы грузового транспортного средства.

- Осушитель воздуха расположен непосредственно в компрессоре, главная миссия которого заключается в подготовке воздуха, поступающего в пневматическую систему. В процессе осушения из воздуха испаряются молекулы влаги, масляные отложения, загрязнения, вредные примеси и т. д.

Стоит также отметить, что практически все осушители воздуха, интегрированные в современные пневмосистемы, не только выполняют свою прямую обязанность, но и осуществляют процесс регенерации.

- Предохранитель от замерзаний – это еще один довольно интересный агрегат, которым часто оснащаются пневматически тормозные системы грузовиков. Как правило, это транспортные средства с внушительной комплектацией.

В чем заключается принцип работы этого элемента системы тормозов? По своей сути он довольно прост. Этот агрегат в холодное время года вводит особый химический состав в резервуары со сжатым воздухом. Это позволяет не замерзать конденсату в морозы, что не создаст дополнительных проблем в работе пневматической тормозной системы.

Неисправности пневматической тормозной системы грузовика и причины их возникновения

После знакомства с основными комплектующими тормозной пневмосистемы грузового транспортного средства и детального рассмотрения принципа их работы, следует рассмотреть и возможные неисправности, которые, увы, встречаются нередко. Не лишним также будет упомянуть и о том, что подавляющее число этих неисправностей похоже на поломки в других видах тормозных систем. Итак, вот основные три:

Итак, вот основные три:

- Во время нажатия педали тормоза не происходит никакой реакции системы. Эта неприятность может случиться по причине нехватки воздуха, который поступает из баллонов. При возникновении данной проблемы следует незамедлительно осуществить диагностику компрессора, для того чтобы можно было исправить ошибку в самое ближайшее время.

- Слишком длинный тормозной путь грузовика. Все дело в плохо отрегулированной тормозной педали (деталь разболталась). Следует обратиться за помощью на одну из станций технического обслуживания, где решаются подобные проблемы. Там же можно проверить и рычаги тормозные.

- 3Несинхронная работа тормозов. Главная причина возникновения этой неисправности состоит в разбеге зазоров, которые имеются на тормозных накладках. Решение проблемы – регулировка тормозной пневмосистемы в на СТО.

Разумеется, список неполадок и сбоев в работе пневматической тормозной системы грузового автомобиля на порядок больше, однако вышеперечисленные встречаются чаще остальных. Так или иначе, если водитель замечает какое-то нарушение в привычной работе тормозов, нужно сразу же обратиться за квалифицированной помощью специалистов.

Так или иначе, если водитель замечает какое-то нарушение в привычной работе тормозов, нужно сразу же обратиться за квалифицированной помощью специалистов.

Пневматическая тормозная система грузового автомобиля должна быть исправна!

Совершенно ясно, что система тормозов грузовика является одним из наиболее важных его механизмов. Вместе с тем, это и довольно сложная система, которая позволяет осуществлять торможение негабаритных и очень тяжелых грузовых транспортных средств. А это означает, что каждый водитель должен знать основной принцип ее устройства и функционирования. Эта важная информация позволит в одной из форс-мажорных ситуация среагировать быстро и правильно.

Основные типы и назначение тормозных систем грузовых автомобилей

Сегодня ремонт грузовых автомобилей производится регулярно на многочисленных сто. Для того чтобы привести транспортное средство в нормальное рабочее состояние, нужно хорошо знать устройство и принцип работы всех его систем. Тормозная система – это одна из самых важных составляющих любого грузовика, так как отвечает, прежде всего, за безопасность водителя и всех участников дорожного движения.

Современные грузовые транспортные средства оснащены системами тормозов четырех типов:

- рабочая тормозная система;

- запасная тормозная система;

- стояночная тормозная система;

- вспомогательная тормозная система.

Качественный ремонт машин может осуществляться только опытными специалистами на специализированном оборудовании.

Рабочая тормозная система предназначена для уменьшения скорости грузового транспортного средства с заданной интенсивностью до полной его остановки. При этом на работу системы не должна влиять высота скорости (она может быть очень высокой) и другие факторы: уклон дороги, нагрузка и т. д.

Запасная система тормозов используется для медленного и нерезкого снижения скорости автомобиля. С ее помощью можно даже полностью остановить машину, если ее рабочая тормозная система выйдет из строя вся или частично.

Стояночная тормозная система необходима для того чтобы удерживать грузовое транспортное средство в неподвижном состоянии как на уклоне и на горизонтальном участке дороги или стоянки, когда водитель отсутствует в кабине. Эффективность работы данной системы проверяется возможностью удерживания тяжелой машины на таком крутом уклоне, который она преодолевает на низшей передаче.

Эффективность работы данной системы проверяется возможностью удерживания тяжелой машины на таком крутом уклоне, который она преодолевает на низшей передаче.

Вспомогательная тормозная система используется для того чтобы поддерживать постоянную скорость машины во время ее движения на горных спусках большой протяженности. Ее эффективность проверяется возможностью спуска транспортного средства по уклону в 7 градусов со скоростью 30 км/ч на протяжении 6 км без параллельного использования других систем тормозов.

Система тормозов грузового транспортного средства состоит из тормозного привода и определенных механизмов. При этом общие элементы не являются показателем единой работы системы – каждая из них работает независимо, обеспечивая грузовому автомобилю эффективность торможения при самых разных условиях.

Существуют также аварийная система растормаживания стояночного тормоза, привод тормозов прицепа, аварийная сигнализация и системы контроля работы тормозных систем машины.

Что такое пневматический привод?

Принцип действия пневматического привода механических систем грузовых транспортных средств лежит в основе физики газообразных веществ.

Газовая система – это практически любой объект, в принцип работы которого заложено использование газообразного вещества. Кислород является одним из самых доступных газов на земле, поэтому именно он широко распространен в производстве пневматических систем тормозов. Ведь даже слово pneumatikos является греческим и переводится не иначе, как «воздушный».

Более краткий термин, обозначающий подобную систему, зачастую применяется во всей технической литературе. Это слово «пневматика».

Стоит немного обратиться к истории возникновения пневматической системы. Устройства на ее основе использовались в самой глубокой древности. К простейшей пневматике относятся кузнечные меха, ряд музыкальных инструментов, ветряные мельницы – простейшие двигатели – и т. д.).

Наиболее часто использовались пневматические системы в качестве нагнетателей, то есть источников энергии воздуха. Они были способны придавать кислороду требуемый объем кинетический или потенциальной энергии.

Они были способны придавать кислороду требуемый объем кинетический или потенциальной энергии.

Однако в сфере жизни и деятельности человека пневматический привод, который состоит из цепи устройств, приводящих в работу механизмы и машины, это одно из главных направлений использования кислорода, но далеко не единственное.

Пневматический привод: назначение

Пневматический привод отвечает за управление выпуском и впуском сжатого воздуха, при помощи которого тормозные механизмы приводятся в действие. Этот механизм используется на больших грузоподъемных машинах.

Одними из безусловных преимуществ пневматического привода являются контроль тормозов прицепа и точность слежения за процессом торможения. Если сравнивать пневматический привод с гидравлическим, то первый по своим конструктивным особенностям является более сложным и дорогостоящим. Кроме того, эта запчасть для грузовых иномарок больше весит и имеет внушительные габариты.

При каких условиях возможно использование энергии сжатого воздуха? Прежде всего, при включении специальных приборов в привод, которые обладают следящим действием. Они обеспечивают контроль изменения давления в исполнительных механизмах. Давление зависит, прежде всего, от усилия, которое приложено к управляющему органу. В свою очередь, размер давления оказывает влияние на усилие в исполнительных механизмах, которые и запускают в работу тормозные механизмы.

Они обеспечивают контроль изменения давления в исполнительных механизмах. Давление зависит, прежде всего, от усилия, которое приложено к управляющему органу. В свою очередь, размер давления оказывает влияние на усилие в исполнительных механизмах, которые и запускают в работу тормозные механизмы.

Компоненты пневматической тормозной системы грузовиков

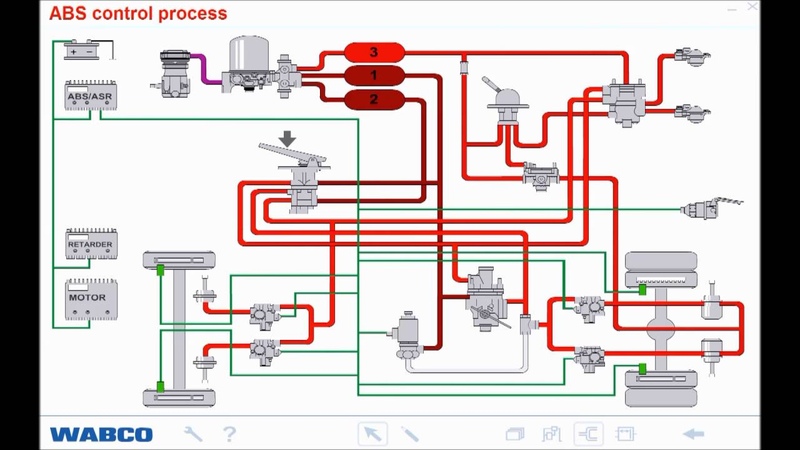

Ведущие мировые компании-производители контроля и систем безопасности для грузового и коммерческого транспорты известны всем, кто занимается таким бизнесом, как продажа запчастей. Это марки KNORR-BREMSE и WABCO Vehicle Control Systems.

Вот уже больше века эти производители осуществляют активное внедрение на автомобильный рынок передовых механических и электронных технологий, необходимых в производстве тормозов и других систем безопасности. Вся продукция концернов KNORR–BREMSE и WABCO применяется в процессе производства грузовых и коммерческих транспортных средств, а также в их эксплуатации. Если вы собираетесь купить автозапчасти, то выбирайте только эти проверенные временем и большим числом покупателей марки.

Инженеры KNORR-BREMSE и WABCO внедряют на современный рынок на постоянной основе такие системы, как ABC (ABS) , EBS, ESC — система стабилизации, RSC — противобуксовочные системы, системы очистки воздуха, контроля трансмиссий, электрики, подвески и другие узлы и части систем тормозов.

На сегодняшний день концерны KNORR-BREMSE и WABCO являются лидерами в сфере производства компрессоров, воздушных кранов, различных клапанов и пневмогидроусилителей.

Основные типы пневматических систем

Все пневматические системы подразделяются на 3 основных вида:

- системы с естественной конвекцией (циркуляцией) газа;

- системы с замкнутыми камерами;

- системы, где используется энергия предварительно сжатого газа.

Первая группа – это системы с естественной (циркуляцией) газа, как правило, это воздух. Направление движения кислорода зависит от плотности природного характера и градиентов температуры. Примерами могут служить вентиляционные системы газоходов, горных выработок, обычных помещений, атмосферная оболочка планеты.

Вторая группа – это системы с замкнутыми камерами, которые не взаимодействуют с атмосферой. В этих камерах состояние газа может изменяться. На данный процесс оказывает влияние объем камер, подъем или падение температуры, объем отсасывания или наддува газа. Ко второй группе можно отнести такие устройства, как пневмобуферы, пневмобаллоны, различные эластичные надувные объекты, пневмогидравлические системы баков для топлива у самолетов и ракет.

Третья группа – это системы, в которых для выполнения целого ряда работ применяется энергия предварительно сжатого газа. Внутри этих систем газ движется с приличной скоростью по специальным магистралям. При этом он обладает большим запасом энергии. Такие системы бывают двух типов: бесциркуляционные и циркуляционные или иначе замкнутые.

Отработанный газ в циркуляционной системе возвращается к нагнетателю по трубопроводам для вторичного применения. Обычно такой принцип существует в гидроприводе.

Где применяется подобная система?

Прежде всего, в условиях, когда утечка газа в воздух недопустима или кислород нельзя использовать в определенных условиях по причине его окислительных свойств. Обычно подобнее системы применяются в криогенной технике, в которых используется агрессивные энергоносители – гелий, сероводород, аммиак, фреон, пропан и т. д.

Обычно подобнее системы применяются в криогенной технике, в которых используется агрессивные энергоносители – гелий, сероводород, аммиак, фреон, пропан и т. д.

В агрегатах с бесциркуляционной системой (например, в химической промышленности или в сварочном производстве) воздух выполняет роль источника пневматической энергии или химического реагента.

Три главных направления использования сжатого воздуха в жизнедеятельности человека

Первое направление – это использование кислорода в различных технологических процессах. Воздух в этом случае отвечает за сушку, обдувку, охлаждение, распыление, очистку, вентиляцию и тому подобные процессы. В горнодобывающей, пищевой и легкой промышленностях широко распространены системы пневмотранспортирования газа по магистралям. По воздуху проводятся пылевидные материалы в смесях, помещенные в специальные капсулы, а кусковые (штучные) материалы транспортируются на приличные расстояния по принципу перемещения текучих веществ.

Второе направление заключается в применении в системах пневматики сжатого воздуха. Он отвечает за автоматику управления различными процессами. С середины 60-х годов это направление активно развивалось. Оно совпало с созданием СЭППА (универсальной системы элементов промышленной пневмоавтоматики). В нее входят переключатели, пневматические датчики, реле, преобразователи, усилители, логические элементы, струйные устройства и другие.

Он отвечает за автоматику управления различными процессами. С середины 60-х годов это направление активно развивалось. Оно совпало с созданием СЭППА (универсальной системы элементов промышленной пневмоавтоматики). В нее входят переключатели, пневматические датчики, реле, преобразователи, усилители, логические элементы, струйные устройства и другие.

На базе данной технологии производятся аналоговые, релейные и аналого-релейные схемы, являющиеся в некотором роде «родственниками» электротехнических систем. Использование их на практике – это выпуск систем программного управления машинами и движением мобильных объектов, а также сфера крупносерийного производства.

Третье направление использования мощной энергии пневматики – это применение пневматического привода в общей механике грузовых транспортных средств.

Как работает компрессор?

В систему питания сжатым воздухом пневматического привода входят:

- регулятор давления;

- компрессор;

- предохранитель от замерзания.

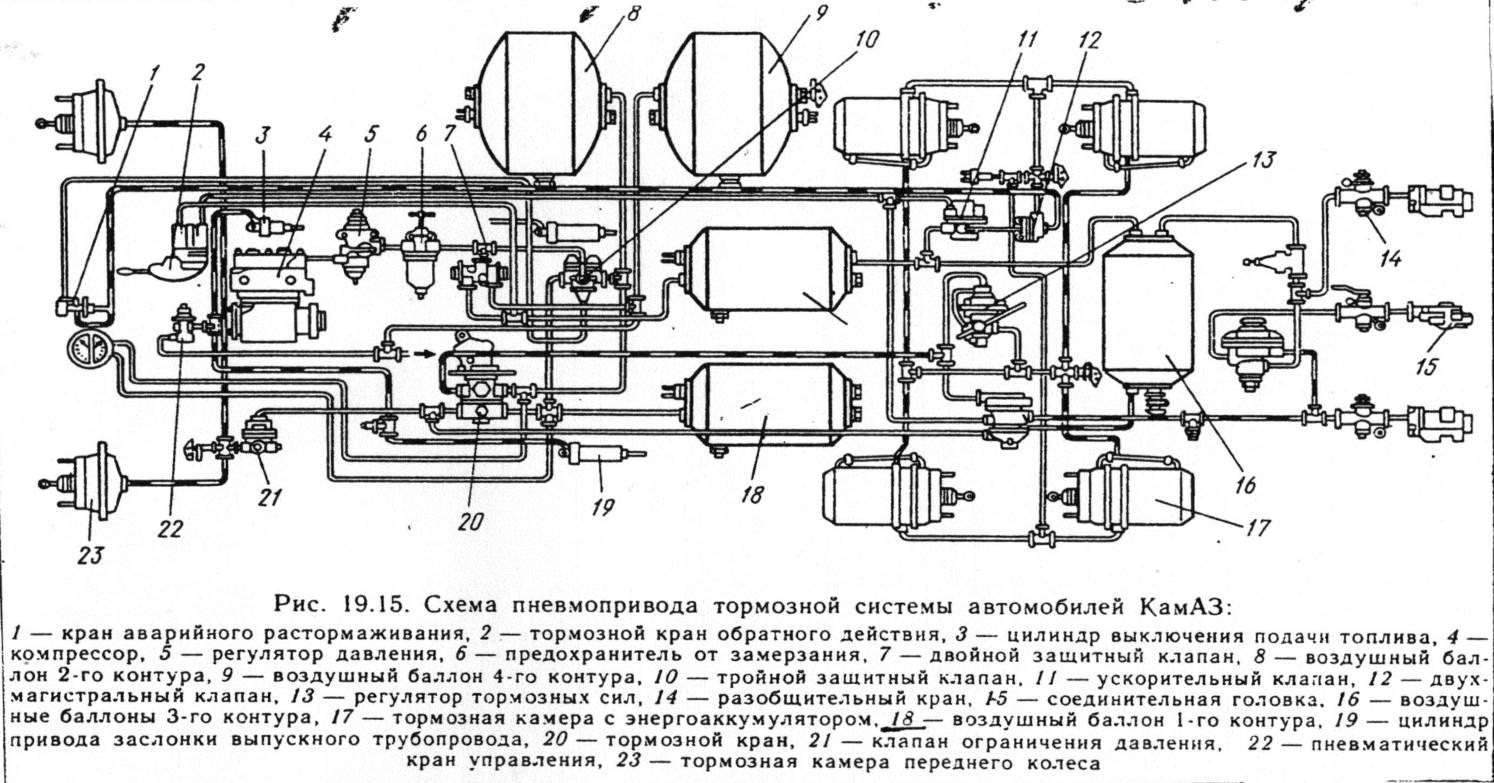

Компрессор, установленный на маховике двигателя (на переднем торце картера), отвечает за запас сжатого воздуха. Шестеренчатый привод компрессора, системы смазки и охлаждения компрессора соединены с соответствующими системами двигателя.

Через впускной трубопровод и воздухоочиститель кислород поступает в цилиндры компрессора. Попадает он туда через впускные клапаны пластинчатого типа. В свою очередь, происходит вытеснение воздуха, который сжат поршнями, в воздушные баллоны через специальные клапаны, расположенные в головке цилиндров.

Когда давление достигнет 700 кПа, регулятор прекращает подачу кислорода в пневмосистему посредством соединения атмосферы с нагнетательной магистралью. При снижении давления до 650 кПа в нагнетательной магистрали, тот же самый регулятор перекрывает поступление кислорода в атмосферу. Это действие запускает механизм нагнетания кислорода в пневмосистему.

Тормозная камера типа нужна для того чтобы запустить тормозные механизмы, отвечающие за торможение передних колес грузового транспортного средства.

Сжатый воздух при торможении проводится через штуцер в наддиафрагменную полость емкости. В свою очередь, диафрагма прогибается и осуществляет поворот регулировочного рычага тормоза, который осуществляет плотное примыкание к тормозному барабану колодок. Усилие, с которым производится это действие, прямо пропорционально давлению сжатого воздуха, который подведен в тормозную камеру

Когда осуществляется процесс оттормаживания, то есть в тормозной камере происходит сброс давления, шток возвращается в свое исходное положение под действием возвратной пружины. Регулировочный рычаг, в свою очередь, поворачивается, а тормозные колодки в этот момент освобождаются. Колодки отходят от тормозного барабана благодаря усилию стяжных пружин.

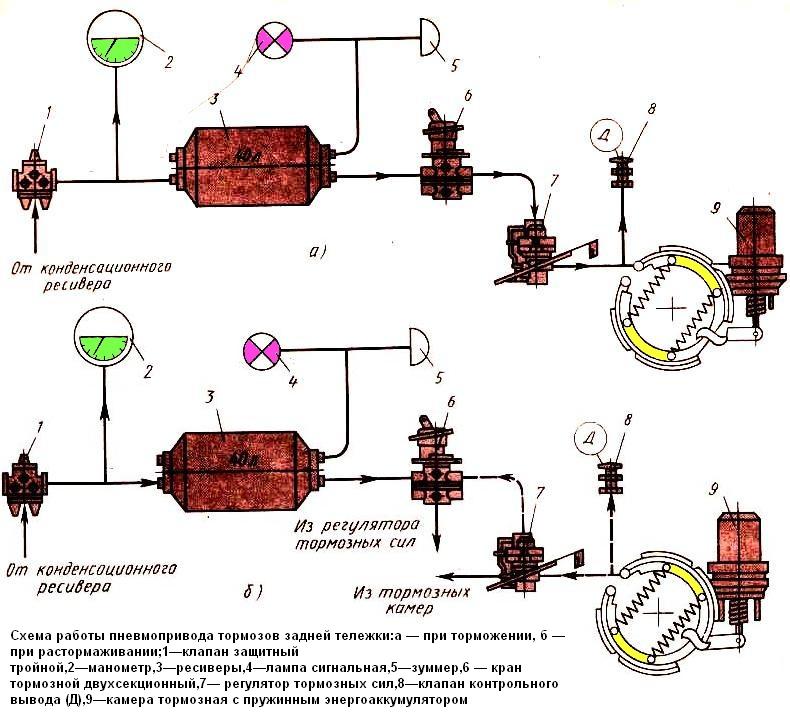

В рабочей тормозной системе имеется контур привода тормозов колес задней тележки. Его главные приборы – это воздушный баллон, часть тройного защитного клапана, авторегулятор тормозных сил, верхняя секция тормозного крана, тормозные камеры в количестве четырех штук, трубопровод к верхней секции клапана.

Для чего используется автоматический регулятор тормозных сил?

Он предназначен для их автоматического регулирования на колесах задней тележки и работает в зависимости от изменения осевой нагрузки колес. Процесс регулировки тормозных сил осуществляется посредством повышения/снижения давления воздуха в тормозных камерах колес задней тележки. На данный процесс влияет осевая нагрузка во время торможения транспортного средства.

Тормозная система грузового транспортного средства

Грузовые автопарки в России интенсивно увеличиваются год от года. Обусловлено данное явление тем, что покупательская способность растет, не смотря на кризис. Кроме того, растет и срок эксплуатации автомобилей, а также производится постоянный ввоз подержанных и новых транспортных средств из-за рубежа. Все это прямым образом влияет на увеличение продаж запасных частей, в частности, таких изделий, как тормозные диски для грузовиков. Помимо этого, возрастает необходимость в СТО.

Повышение эффективности работы тормозных систем в последние годы стало одной из приоритетных задач крупнейших мировых автопроизводителей. Прежде всего, это связано с тем, что машин на трассах страны становится все больше. В целях обеспечения безопасности дорожного движения, крупные автоконцерны уделяют совершенствованию тормозных систем своих грузовых автомобилей самое пристальное внимание.

Таким образом, становится ясно, что эффективность эксплуатации грузового транспортного средства увеличивается за счет того, что на современных авто установлены надежные и безотказные тормоза. Поэтому необходимо покупать только качественные дисковые тормоза грузовиков от проверенных производителей.

Назначение тормозной системы грузового автомобиля

Система тормозов у грузовика предназначена для плавного снижения скорости или резкой остановки транспорта. Кроме того, тормозная система обеспечивает надежное удержание грузовика на месте во время стоянки.

Современная тормозная система грузового транспортного средства должна обеспечивать полную остановку авто и быстрое снижение как в простых, так и в сложных условиях движения. Тормоза нагруженной машины на стоянке на продольном уклоне в 16 градусов должны удерживать грузовик от самопроизвольного смещения с места. Для этого, все современные грузовые транспортные средства оснащены несколькими тормозными системами: рабочей, вспомогательной и стояночной.

Тормоза нагруженной машины на стоянке на продольном уклоне в 16 градусов должны удерживать грузовик от самопроизвольного смещения с места. Для этого, все современные грузовые транспортные средства оснащены несколькими тормозными системами: рабочей, вспомогательной и стояночной.

Рабочая тормозная система грузовика – это основной действующий механизм торможения. Она отвечает за снижение скорости движения транспортного средства до, непосредственно, его полной остановки. При этом, такие факторы, как скорость автомобиля, условия окружающей среды, качество и уклон дороги не должны оказывать влияния на ее работу.

Стояночная тормозная система грузовика предназначена для удержания неподвижного транспорта как на уклоне трассы, так и на ровном участке дороги.

Вспомогательная система тормозов используется для поддержания авто на постоянной скорости, когда при его движении на затяжном спуске горной трассы нужно снизить нагрузку на рабочую тормозную систему в условиях длительного процесса торможения.

Тормозная система грузового прицепа нужна, прежде всего, для уменьшения скорости его движения. Однако это не единственное ее назначение. Система тормозов у прицепа требуются так же и для того, чтобы этот транспорт при обрыве сцепления с тягачом мог автоматически затормозить.

Принцип ее действия при отпущенной педали тормоза и работающем двигателе тягача состоит в следующей цепочке: в баллоны под давлением подается воздух компрессором, далее воздух движется к тормозному крану, от него поступает в баллоны через верхнюю секцию.

Когда педаль тормоза нажата, воздух не поступает к прицепу, так как верхняя секция закрыта. В этот момент в пневмокамеры прицепа поступает воздух из емкостей, потому что тормозной кран находится в открытом состоянии. Начинается процесс торможения прицепа.

В системе тормозов тягачей, автобусов, а также грузовиков со средней и большой грузоподъемностью широко применяется пневматический привод. В подобной системе тормозные механизмы работают от энергии сжатого воздуха. Каждый современный производитель автозапчастей оборудует свои грузовые транспортные средства именно такими тормозными системами.

Каждый современный производитель автозапчастей оборудует свои грузовые транспортные средства именно такими тормозными системами.

Принцип работы пневматических тормозов грузового транспортного средства

Работа системы тормозов пневматического типа у грузовиков заключается в следующем: запас воздуха под давлением в компрессоре хранится в специальных баллонах. Когда производится нажатие на педаль тормоза, тормозной кран создает необходимое давление в тормозных отсеках, благодаря чему вступает в работу рычаг тормозного механизма. Именно он осуществляет торможение и прекращает данный процесс, если педаль тормоза будет отпущена.

В грузовом транспортном средстве при торможении сжатый воздух идет из баллонов к пневмокамерам когда открывается нижняя секция тормозного крана. Воздух давит на диафрагму, когда поступает в пневмокамеры, а диафрагма давит на толкатель, сжимая пружину. Толкатель, в свою очередь, передаёт усилие на валик разжимного кулака и рычаг.

Далее происходит разведение колодок посредством разжимного кулака. Когда педаль тормоза отпускается, в системе все элементы возвращаются в свое исходное положение. За этот процесс отвечают возвратные пружины. Из пневмокамер воздух выходит через специально предназначенный для этого кран в атмосферу.

Когда педаль тормоза отпускается, в системе все элементы возвращаются в свое исходное положение. За этот процесс отвечают возвратные пружины. Из пневмокамер воздух выходит через специально предназначенный для этого кран в атмосферу.

Температура кипения является одним из наиболее важных параметров, который определяет максимально допустимую температуру гидравлического привода тормозов. Температура кипения подавляющего большинства тормозных жидкостей в процессе использования снижается. Данный процесс происходит из-за высокой гигроскопичности вещества, то есть по причине попадания воды за счет появления конденсата.

По этой причине принято определять не только температуру кипения «сухой» тормозной жидкости, но также и температуру кипения «увлажненной» жидкости. Как правило, данный параметр обозначает, что в тормозной жидкости содержится примерно 3.5% водной субстанции.

Кстати, по температуре кипения так называемой «увлажненной» жидкости определяют температуру, при которой она начнет «закипать» через несколько лет эксплуатации. Поэтому данный параметр должен быть выше рабочей температуры жидкости в системе тормозов, если владелец грузового транспортного средства хочет, чтобы его тормоза были надежными.

Поэтому данный параметр должен быть выше рабочей температуры жидкости в системе тормозов, если владелец грузового транспортного средства хочет, чтобы его тормоза были надежными.

Как правило, в гидравлическом приводе тормозных автомобилей рабочая температура жидкости не выше 100 С. Однако при определенных условиях, например, при резком торможении на горной трассе, данный параметр может подняться до 120 С и даже выше.

Значение и сущность технического обслуживания и ремонта автомобилей

Обеспечение нормальной работоспособности автомобиля во время срока его использования – это одна из важных задач владельца грузовика. И не важно, приобретает ли он автозапчасти оптом или в розницу, главное, постоянно поддерживать техническое состояние своего транспортного средства в норме.

Для этого необходимо регулярно проводить комплекс технических мер, позволяющих поддерживать механизмы, агрегаты и узлы грузовика в работоспособном состоянии во время максимального периода эксплуатации. Данный комплекс мер позволяет обслуживать или ремонтировать грузовые транспортные средства в зависимости от характера проблемы.

Данный комплекс мер позволяет обслуживать или ремонтировать грузовые транспортные средства в зависимости от характера проблемы.

В России принято проводить техническое обслуживание и ремонт автомобилей по планово-предупредительной системе. Ее суть заключается в плановом техническом обслуживании и срочном ремонте, когда возникает такая потребность.

Вспомогательная тормозная система — Энциклопедия журнала «За рулем»

Вспомогательная тормозная система, ограничивающая скорость движения автомобиля на длительных спусках, выполняется не зависимой от других тормозных систем. Транспортное средство при движении под уклон начинает постепенно разгоняться, достигая скорости, опасной с точки зрения водителя для безопасного движения. Водитель притормаживает, используя рабочую тормозную систему, снижая скорость до безопасной. Через некоторое время автомобиль вновь разгоняется и цикл притормаживания повторяется.

За путь движения с перевала длиной 5–20 км циклы притормаживания рабочей системой многократно повторяются. Это сопровождается износом шин, тормозных накладок и — самое главное — увеличением температуры тормозных механизмов, в первую очередь тормозных накладок. При разогреве накладок тормозных механизмов снижается коэффициент трения накладки о тормозной барабан, а следовательно, и тормозная эффективность тормозного механизма. В результате эффективность торможения автомобиля в начале спуска с горы и в конце, при прочих равных условиях, совершенно различная. Резкое ухудшение тормозных свойств автомобиля с горячими тормозными механизмами может привести к дорожно-транспортному происшествию с тяжелыми последствиями.

Это сопровождается износом шин, тормозных накладок и — самое главное — увеличением температуры тормозных механизмов, в первую очередь тормозных накладок. При разогреве накладок тормозных механизмов снижается коэффициент трения накладки о тормозной барабан, а следовательно, и тормозная эффективность тормозного механизма. В результате эффективность торможения автомобиля в начале спуска с горы и в конце, при прочих равных условиях, совершенно различная. Резкое ухудшение тормозных свойств автомобиля с горячими тормозными механизмами может привести к дорожно-транспортному происшествию с тяжелыми последствиями.

Поэтому была разработана для тяжелых автомобилей и автопоездов такая тормозная система, которая обеспечивает длительное движение на спуске с небольшой постоянной скоростью без использования (и разогрева) механизмов рабочей тормозной системы. Последние должны оставаться в холодном состоянии и готовности выполнить в любой момент торможение с максимальной эффективностью.

Такой системой является вспомогательная (второе название — износостойкая) тормозная система. Вспомогательная система не может снизить скорость автомобиля до нуля.

Вспомогательная система не может снизить скорость автомобиля до нуля.

По нормативным документам эффективность вспомогательной тормозной системы считается достаточной, если на уклоне в 7 % длиной 7 км скорость автомобиля поддерживается на уровне (30±5) км/ч.

Конструктивно вспомогательная тормозная система выполняется сейчас тремя способами: моторный тормоз, гидравлический тормоз-замедлитель и электрический тормоз-замедлитель. Следует иметь в виду, что в качестве тормоза-замедлителя на каждом автомобиле можно использовать двигатель, работающий на режиме холостого хода (так называемое торможение двигателем). Тормозной момент, создаваемый в этом случае двигателем, увеличивается при включении низших передач в коробке. Однако тормозной момент, развиваемый двигателем, работающим на холостых оборотах, небольшой и не обеспечивает необходимого замедления автомобиля большой массы.

Более эффективный моторный тормоз (горный тормоз) представляет собой двигатель автомобиля, оборудованный дополнительными устройствами выключения подачи топлива и поворота заслонок в выпускном трубопроводе, создающих дополнительное сопротивление. При торможении водитель с помощью пневматического привода поворачивает заслонку в трубе глушителя в закрытое положение и перемещает рейку топливного насоса высокого давления в положение нулевой подачи топлива в двигатель. Вследствие этих действий двигатель автомобиля глушится (но вращение коленчатого вала не прекращается) и становится невозможным выпуск воздуха из цилиндров через выпускной тракт. В такте выпуска поршень стремится вытолкнуть воздух через выпускной трубопровод. При этом поршень испытывает сопротивление, многократно сжимая воздух. Следствием этого сопротивления перемещению поршня является замедление вращения коленчатого вала, и, следовательно,передача от него через трансмиссию тормозного момента к ведущим колесам автомобиля.

При торможении водитель с помощью пневматического привода поворачивает заслонку в трубе глушителя в закрытое положение и перемещает рейку топливного насоса высокого давления в положение нулевой подачи топлива в двигатель. Вследствие этих действий двигатель автомобиля глушится (но вращение коленчатого вала не прекращается) и становится невозможным выпуск воздуха из цилиндров через выпускной тракт. В такте выпуска поршень стремится вытолкнуть воздух через выпускной трубопровод. При этом поршень испытывает сопротивление, многократно сжимая воздух. Следствием этого сопротивления перемещению поршня является замедление вращения коленчатого вала, и, следовательно,передача от него через трансмиссию тормозного момента к ведущим колесам автомобиля.

Гидравлический тормоз-замедлитель:

1— корпус;

2 — лопастное колесо

Гидравлический тормоз-замедлитель представляет собой устройство из двух лопастных колес, не связанных жестко друг с другом, но расположенных друг напротив друга на небольшом расстоянии. Лопастные колеса установлены в отдельном корпусе или встроены в гидромеханическую передачу (ГМП). Одно лопастное колесо установлено на вале трансмиссии, например на карданном, и вращается вместе с ним, а второе колесо неподвижно и соединено с корпусом тормоза. Для создания сопротивления вращению карданного вала корпус с помощью специального насоса наполняется маслом. Масло разгоняется лопастями вращающегося колеса, перетекает на лопасти неподвижного колеса, где его скорость резко замедляется и затем повторно поступает на лопатки вращающегося колеса. При попадании масла на лопатки быстро вращающегося лопастного колеса вращение последнего замедляется, а образующийся тормозной момент через трансмиссию подводится к ведущим колесам автомобиля. Нагреваемое в корпусе тормоза-замедлителя масло охлаждается

в специальном радиаторе. Для выключения тормоза масло удаляют из корпуса. Гидрозамедлитель может обеспечить несколько ступеней интенсивности торможения, если устанавливается перед коробкой передач. Чем ниже передача, тем эффективнее происходит торможение.

Лопастные колеса установлены в отдельном корпусе или встроены в гидромеханическую передачу (ГМП). Одно лопастное колесо установлено на вале трансмиссии, например на карданном, и вращается вместе с ним, а второе колесо неподвижно и соединено с корпусом тормоза. Для создания сопротивления вращению карданного вала корпус с помощью специального насоса наполняется маслом. Масло разгоняется лопастями вращающегося колеса, перетекает на лопасти неподвижного колеса, где его скорость резко замедляется и затем повторно поступает на лопатки вращающегося колеса. При попадании масла на лопатки быстро вращающегося лопастного колеса вращение последнего замедляется, а образующийся тормозной момент через трансмиссию подводится к ведущим колесам автомобиля. Нагреваемое в корпусе тормоза-замедлителя масло охлаждается

в специальном радиаторе. Для выключения тормоза масло удаляют из корпуса. Гидрозамедлитель может обеспечить несколько ступеней интенсивности торможения, если устанавливается перед коробкой передач. Чем ниже передача, тем эффективнее происходит торможение.

Электрический тормоз-замедлитель:

1 — ротор;

2 — обмотки статора

По аналогичному принципу работает и электрический тормоз-замедлитель. На автомобилях с механической трансмиссией он выполняется в отдельном корпусе. С карданным валом или любым другим валом трансмиссии соединен вращающийся ротор замедлителя, а в корпусе закреплены неподвижные обмотки статора. При подаче напряжения на обмотки статора возникает магнитное силовое поле, препятствующее свободному вращению ротора. Образующийся тормозной момент через трансмиссию подводится к ведущим колесам автомобиля, аналогично гидравлическому тормозу-замедлителю.

Также следует отметить, что на прицепах и полуприцепах при необходимости также может устанавливаться тормоз-замедлитель. Он может быть электрического или гидравлического типа. Для этого одна из осей конструктивно должна быть выполнена с полуосями,

между которыми устанавливается замедлитель. Включение и выключение замедлителя производится водителем из кабины тягача.

Принцип работы рабочей пневматической тормозной системы — Студопедия

ВВЕДЕНИЕ

Безопасность движения автомобилей с высокими скоростями в значительной степени определяется эффективностью действия и безопасностью тормозов.

Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля.

Следовательно, данная тема «Ремонт тормозной системы с пневматическим приводом» достаточно актуальна на современном этапе».

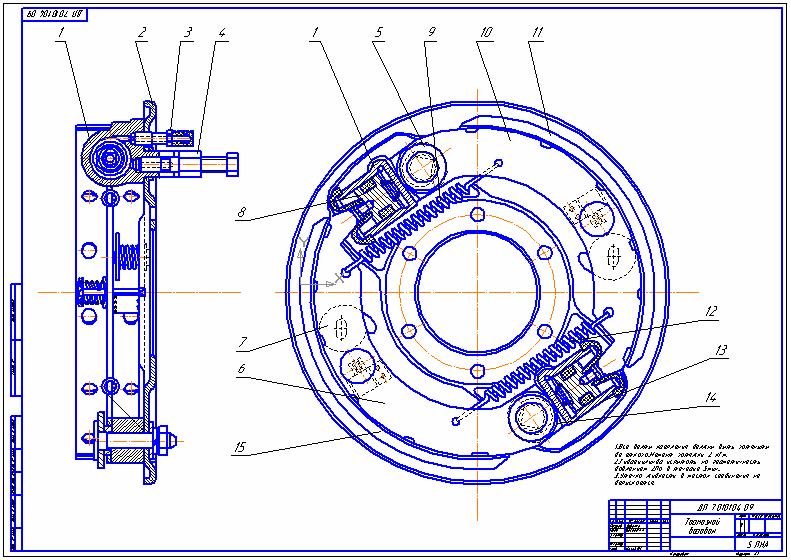

Для уменьшения скорости движения, остановки и удержания в неподвижном состоянии автомобили оборудуют тормозной системой. Тормозная система состоит из тормозного механизма и привода. В современных автомобилях применяют два типа тормозных механизмов: колесный и центральный.

Пневматический привод широко используется в тормозной системе тягачей, грузовых автомобилей средней и большой грузоподъемности и автобусов. В тормозной системе с пневматическим приводом тормозные механизмы включаются за счет использования энергии сжатого воздуха.

Целью данной курсовой работы является систематизация научных и практических знаний в области эксплуатации и ремонта тормозной системы с пневматическим приводом.

Цель курсового проекта:

— Изучить технологический процесс разборки, сборки пневматической тормозной системы

Задачи курсового проекта:

— Изучить назначение, устройство и принцип работы сборки пневматической тормозной системы;

-Принцип работы пневматической тормозной системы;

-Основные неисправности пневматической тормозной системы КАМАЗ-740;

-Разработать технологическую карту разборки, сборки двухсекционного тормозного крана;

-Изучить правила техники безопасности при проведении сборочно-разборочных работ

Объект исследования — пневматической тормозной системы КАМАЗ-740;

Предмет исследования — процесс сборочно-разборочных работ двухсекционного тормозного крана.

Теоретическая значимость заключается в том, что информационная база, используемая в ходе направленной работы, дает возможность формировать умение проводить работы по техническому обслуживанию и ремонту пневматической тормозной системы КАМАЗ-740;

Практическая значимость определяется необходимостью решения профессиональных задач при выполнении технического облуживания и ремонта автомобилей.

НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ПНЕВМАТИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ

Назначение пневматической тормозной системы

Певматическая тормозная система предназначена для уменьшения скорости движения автомобиля или полной его остановки при помощи воздуха под давлением

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля

Пневматическая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом.

1.Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги.

2.Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги

3.Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки

4.Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении на затяжных спусках горных дорог

Устройство пневматической тормозной системы

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вала трансмиссий, и тормозного привода приводящего в действие тормозной механизм.

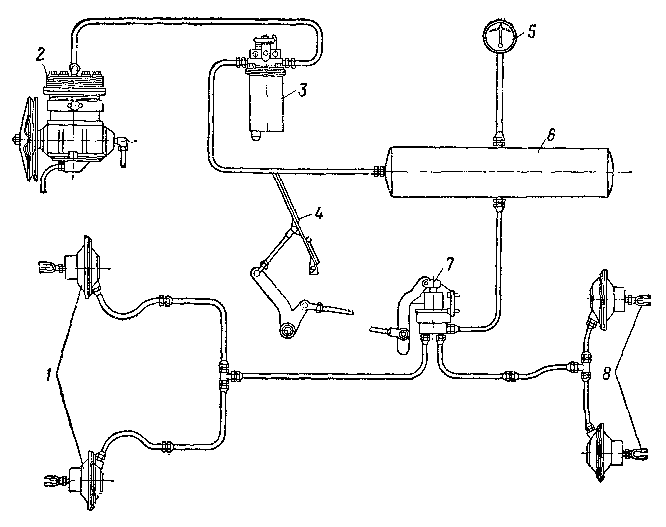

Тормозная система с пневматическим приводом в общем случае состоит из:

— Компрессора с регулятором давления.

— Трубок и шлангов.

— Тормозного крана.

— Манометра.

— Воздушных баллонов (ресиверов).

— Предохранительных клапанов.

— Разобщительного крана прицепа.

— Разобщительной головки прицепа.

— Пневмокамеры.

— Тормозных механизмов.

Принцип работы рабочей пневматической тормозной системы

Компрессортормозной системы — приводной агрегат, который работает только когда запущен двигатель. Через воздушный фильтр в компрессор поступает воздух, который агрегат через регулятор давления закачивает в ресиверы.

Регулятор давления, который расположен либо как отдельный узел, либо встроен в осушитель, контролирует и оптимизирует давление воздуха, а когда ресиверы заполнены полностью, обеспечивает холостой ход компрессора. Если регулятор давления не работает, его подменяет предохранительный клапан.

Ресиверы системы соединены последовательно. В нижней части первого баллона находится спускной кран, через который из энергоносителя выводится конденсат и пары масла. Второй баллон соединен с краном, который оборудован регулятором давления и предохранительным клапаном. Последние сбрасывают лишний воздух и нормализуют давление в системе, если оно превышает допустимое.

Тормозной кран контролирует и перенаправляет поток сжатого воздуха в камеры силовых цилиндров, которые находятся в тормозных узлах колес. В одноконтурной системе за передние колеса автомобиля отвечает нижний цилиндр крана, а за задние колеса тягача и колеса прицепа (если есть) — верхний цилиндр. Пневматические тормоза прицепа присоединяют к автомобилю через разобщительный кран и соединительную головку.

Когда водитель нажимает педаль тормоза, тормозной кран открывает доступ для сжатого воздуха, который из ресиверов поступает в тормозные камеры колес. В цилиндрах увеличивается давление, разжимные кулаки прижимают колодки к тормозным барабанам колес и останавливают автомобиль. Когда водитель отпускает педаль, клапаны тормозных камер колес выводя воздух и колодки возвращаются в исходное положение.

Принцип работы пневматических приводов

Пневматические приводы используют давление воздуха КИПиА для приложения силы к диафрагме для перемещения привода клапана, а затем для позиционирования штока клапана.

На следующей фотографии показан отрезной регулирующий клапан с пневматическим диафрагменным приводом, установленным над корпусом клапана.

Пневматические приводы

Вы можете увидеть большую цилиндрическую пружину, обеспечивающую положение клапана по умолчанию (давление воздуха, действующее на диафрагму, перемещает клапан против пружины), и резиновую диафрагму в самом верху.

Давление воздуха, приложенное к нижней стороне диафрагмы, поднимает скользящий шток клапана вверх, преодолевая силу пружины, которая пытается толкнуть шток вниз:

Величина силы (F) в фунтах, создаваемой любой жидкостью, прижимающейся к любой поверхности, равна давлению жидкости (P) в единицах PSI, умноженному на площадь поверхности (A) в квадратных дюймах (F = PA ). В случае круглой диафрагмы с площадью, равной πr 2 , полная формула для силы будет F = Pπr 2 .

Например, диафрагма регулирующего клапана диаметром 14 дюймов (радиус = 7 дюймов) с приложенным давлением воздуха 15 фунтов на квадратный дюйм создает линейную силу 2309 фунтов.

Давление воздуха, необходимое для приведения в действие пневматического привода, может исходить непосредственно от выхода пневматического контроллера процесса или от преобразователя сигнала (или преобразователя), преобразующего электрический сигнал в сигнал давления воздуха.

Такие преобразователи широко известны как преобразователи I / P или «I в P», поскольку они обычно преобразуют сигнал электрического тока (I) от 4 до 20 мА постоянного тока в сигнал давления воздуха (P) от 3 до 15 фунтов на квадратный дюйм.

Некоторые пневматические приводы клапанов оснащены маховиками, которые используются для ручного позиционирования клапана в случае падения давления воздуха.

На следующей фотографии показан регулирующий клапан с поступательным движением штока с пневматическим мембранным приводом и «маховиком» вверху:

Обратите внимание на три ручных клапана, расположенных вокруг регулирующего клапана: два для блокировки потока через регулирующий клапан и один для обхода потока вокруг регулирующего клапана в случае отказа регулирующего клапана или технического обслуживания.

Эти ручные клапаны имеют конструкцию задвижки, с приводами с выдвигающимся штоком, чтобы четко показать их состояние (шток выступает = клапан открыт; шток скрыт = клапан закрыт).

Такие устройства с ручным блокированием и перепуском с ручным управлением довольно распространены в обрабатывающих отраслях, где регулирующие клапаны выполняют критически важные функции, и требуется некоторая форма ручного управления в качестве аварийной альтернативы.

Обратите внимание на трубку давления воздуха между приводом клапана и трубкой подачи воздуха, изогнутую в виде петли.Это называется петлей вибрации, и она существует для минимизации деформации металлических трубок из-за возможной вибрации.

Пневматические приводы могут иметь форму поршней, а не диафрагм. Здесь для сравнения приведены иллюстрации каждого типа:

Поршневые приводыобычно имеют большую длину хода, чем мембранные приводы, и могут работать при гораздо более высоких давлениях воздуха. Поскольку усилие привода является функцией давления жидкости и площади привода (F = PA), это означает, что поршневые приводы способны создавать больше силы, чем мембранные приводы того же диаметра.

Например, 14-дюймовая диафрагма, работающая при максимальном давлении 35 фунтов на квадратный дюйм, генерирует 5388 фунтов силы, но поршень того же размера, работающий при максимальном давлении 150 фунтов на квадратный дюйм, создает 23091 фунт силы.

Комбинация большей силы и большего смещения дает больший рабочий потенциал для поршневых приводов, чем для мембранных приводов эквивалентного размера, поскольку механическая работа является произведением силы и смещения (W = Fx).

Мембранные приводыобладают определенным преимуществом меньшего трения по сравнению с поршневыми приводами.Меньшее трение означает большую точность позиционирования штока клапана, что дает диафрагменным приводам преимущество перед поршневыми приводами, где точное позиционирование клапана важно при прочих равных условиях.

На следующей фотографии кислородного клапана сверхвысокого давления показан большой пневматический поршень, приводящий в действие относительно крошечный корпус клапана:

Поскольку единственное основание для выбора такого большого поршневого привода — это создание большого рабочего усилия, мы можем сделать вывод, что этот относительно небольшой корпус клапана требует необычно большого усилия для приведения в действие.

Это действительно так, поскольку перепад давления технологической жидкости на триме клапана в этом случае составляет несколько тысяч фунтов на квадратный дюйм. Такой большой перепад давления, падающий даже на небольшой плунжер клапана, создает значительную силу.

Привод должен генерировать еще большее усилие, чем это, чтобы успешно перемещать клапан, и должен делать это при ограничении типичного значения давления воздуха в КИП 100 фунтов на квадратный дюйм.

Таким образом, единственный способ для привода создавать большее усилие на плунжер клапана при работе с гораздо меньшим давлением жидкости — это иметь поршень привода намного большей площади, чем плунжер.

На следующей фотографии показан двухпоршневой пневматический привод, обеспечивающий механическое усилие, необходимое для включения / выключения дроссельной заслонки:

В данной конкретной конструкции привода пара поршней с пневматическим приводом приводит в движение зубчатый механизм для преобразования линейного движения поршня во вращательное движение вала для перемещения трима бабочки.

Обратите внимание на поворотный индикатор (желтого цвета) на конце штока поворотного клапана, показывающий, в каком положении находится дроссельная заслонка.

Обратите внимание на коробку переключателей хода (черного цвета), в которой размещены несколько концевых выключателей, обеспечивающих удаленную индикацию положения клапана в диспетчерской.

Реечный механизм выглядит так, если смотреть на ось поворотного вала:

Сжатый воздух, подаваемый на нижнюю трубку (с вентилируемой верхней трубкой), толкает оба поршня к центру, вращая ведущую шестерню против часовой стрелки.

Подача сжатого воздуха в верхнюю трубу (при вентиляции нижней трубы) толкает оба поршня наружу, вращая ведущую шестерню по часовой стрелке.

Пример конструкции привода, разрезанный, чтобы показать его внутреннее устройство, показан здесь:

Пневматический поршневой привод другой конструкции использует простой кривошипный рычаг вместо реечной передачи для преобразования поступательного движения поршня во вращательное движение.

На следующей фотографии показан такой поршневой привод, соединенный с шаровым клапаном: Возможно,

Пожалуй, самым большим недостатком поршневых приводов применительно к регулирующим клапанам является трение между уплотнительным кольцом поршня и стенкой цилиндра.

Это не проблема для двухпозиционных регулирующих клапанов, но может быть серьезной проблемой для дроссельных клапанов, где требуется точное позиционирование.

Мембранные приводы не обладают такой же степенью трения, как поршневые приводы, потому что эластичная мембрана катится и изгибается, а не трется о неподвижную поверхность, как в случае с поршневыми уплотнительными кольцами.

Также читайте: Плюсы и минусы пневматических инструментов

Пневматический позиционер клапанаПринцип работы

Пневматический позиционер клапана — это прибор, работающий по принципу баланса сил для позиционирования штока регулирующего клапана в соответствии с пневматическим сигналом, полученным от контроллера или станции ручной загрузки, независимо от трения сальника, гистерезиса привода или несбалансированных сил на клапане вилка.Таким образом, позиционер обеспечивает надежную и точную работу регулирующего клапана.

Пневматический позиционер клапана

Позиционер клапана — это устройство для уравновешивания сил, которое обеспечивает положение заглушки, которое прямо пропорционально давлению на выходе контроллера. Позиционер сравнивает силы, создаваемые управляющим сигналом и штоком регулирующего клапана через соединитель движения и кулачок обратной связи, и, соответственно, он подает или стравливает воздух, идущий к приводу клапана.

Сигнал воздуха КИП подается на сигнальную диафрагму. Увеличение сигнала приведет к перемещению диафрагмы и штока, соединяющего заслонку, вправо. Шток, соединяющий заслонку, затем откроет заслонку подачи, допуская давление подачи на выход, который соединен с диафрагмой привода.

Выпускная заслонка остается закрытой, когда соединительный шток заслонки отклоняется вправо. Эффект увеличения сигнала заключается в увеличении давления в приводе. Это повышенное давление в приводе перемещает шток клапана вниз и поворачивает рычаг позиционера по часовой стрелке.

Это вращение рычага по часовой стрелке приводит к сжатию пружины диапазона через кулачок. Когда шток клапана достигает положения, требуемого контроллером, сжатие пружины диапазона создает уравновешивающую силу, в результате чего закрываются обе заслонки.

Если управляющий сигнал уменьшается, сила, действующая со стороны сигнальной диафрагмы, также уменьшается, и сила пружины диапазона толкает шток соединения заслонки влево, открывая заслонку выпуска.Это вызывает уменьшение давления на мембране привода и позволяет штоку клапана двигаться вверх, пока не установится новый баланс сил.

Позиционер регулирующего клапана прямого действия

Позиционер регулирующего клапана обратного действия

Источник: пневмоклапаны

статей, которые могут вам понравиться:

Что такое контур управления?

Приводы одностороннего действия

Клапан с сильфонным уплотнением

Детали электрического привода

Программное обеспечение регулирующего клапана

ПРОИЗВОДСТВО СЖАТОГО ВОЗДУХА С ИСПОЛЬЗОВАНИЕМ АВТОМОБИЛЬНОЙ ПОДВЕСКИ ПНЕВМАТИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ С ИНТЕЛЛЕКТУАЛЬНЫМ ТОРМОЗНЫМ ПРИМЕНЕНИЕМ (ПОЛУАВТОМАТИЧЕСКОЕ) ОТ VIDYAPUTRA.

Презентация на тему: «ПРОИЗВОДСТВО СЖАТОГО ВОЗДУХА С ИСПОЛЬЗОВАНИЕМ АВТОМОБИЛЬНОЙ ПОДВЕСКИ ПНЕВМАТИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ С ИНТЕЛЛЕКТУАЛЬНЫМ ТОРМОЗНЫМ ПРИМЕНЕНИЕМ (ПОЛУАВТОМАТИЧЕСКОЕ) ОТ VIDYAPUTRA.» — Стенограмма презентации:

1 ПРОИЗВОДСТВО СЖАТОГО ВОЗДУХА С ИСПОЛЬЗОВАНИЕМ АВТОМОБИЛЬНОЙ ПОДВЕСКИ ПНЕВМАТИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ С ИНТЕЛЛЕКТУАЛЬНЫМ ТОРМОЗНЫМ ПРИМЕНЕНИЕМ (ПОЛУАВТОМАТИЧЕСКИЙ) ОТ VIDYAPUTRA

2 АННОТАЦИЯ: В этом проекте мы собираем воздух из воздушного цилиндра и сохраняем эту энергию в баке компрессора нетрадиционным методом, просто управляя транспортным средством.Для этого проекта преобразование силовой энергии в СЖАТЫЙ ВОЗДУХ с использованием ПОДВЕСКИ АВТОМОБИЛЯ. Механизм управления включает в себя пневмоцилиндр (подвеску автомобиля), клапан быстрого выхлопа, обратный клапан и пружинный механизм. Воздух сжимается в пневматическом цилиндре (подвеске транспортного средства), и из цилиндра поток среды передается в пневматический цилиндр через хорошо проложенную систему трубопроводов и для разработки системы управления, основанной на интеллектуальной автомобильной тормозной системе с электрическим управлением, называемой «ИНТЕЛЛЕКТУАЛЬНАЯ» СИСТЕМА ТОРМОЖЕНИЯ»

3 Выбор пневматики и причины

Слово «пневма» происходит от греческого языка и означает передышку.Слово «пневматика» изучает движение воздуха, и его явления образованы от слова «пневма». Сегодня под пневматикой в основном понимают использование воздуха в качестве рабочего тела в промышленности, особенно при управлении машинами и оборудованием. Выбор пневматики: Механизация в широком смысле определяется как замена ручного усилия механической силой. Пневматика — привлекательная среда для недорогой механизации, особенно для последовательных (или) повторяющихся операций.Многие фабрики и заводы уже имеют систему сжатого воздуха, которая способна обеспечивать потребности в мощности (или) энергии и систему управления (хотя в равной степени пневматические системы управления могут быть экономичными и могут быть успешно применены к другим формам энергии). Основным преимуществом полностью пневматической системы, как правило, является экономичность и простота, а последняя снижает потребность в техническом обслуживании до минимального уровня. Он также может иметь заметные преимущества с точки зрения безопасности.

4 КОМПОНЕНТЫ И ОПИСАНИЕ

Расположение рамы: Изготовлен из мягкой стали.Рама модели изготовлена из труб из мягкой стали. Эти стальные трубы сварены и образуют каркасную конструкцию. Поршневой компрессор: это цилиндр одностороннего действия, что означает, что давление воздуха действует вперед, а пружина возвращается назад. Сила, необходимая для хода вперед, определяется действием подвески. Действие подвески обеспечивается пневматическим цилиндром. Сжатый воздух может проходить через обратный клапан.

5 ОБРАТНЫЙ КЛАПАН: Этот клапан используется для ускорения движения поршня, а также действует как односторонний ограничительный клапан, что означает, что воздух может проходить только в одном направлении и не может возвращаться обратно.Использование этого клапана снижает затраты времени из-за более быстрого движения поршня. БАК ДЛЯ СБОРА ВОЗДУХА: Сжатый воздух из компрессора собирается через обратный клапан системой трубопроводов и хранится. Клапан быстрого выпуска: Избыточный воздух в воздушном баке автоматически удаляется через клапан быстрого выпуска.

6 Pu Разъемы, редуктор и хомут:

В нашей пневматической системе используются два типа разъемов; один — соединитель шланга, другой — редуктор.Шланговые соединители обычно содержат переходник (соединитель), шланговый ниппель и накидную гайку. Эти типы разъемов изготавливаются из латуни, алюминия или закаленной стали. Редукторы используются для соединения двух труб или шлангов разных размеров. Они могут иметь прямую, тройниковую, V-образную или другую конфигурацию. Эти переходники изготавливаются из бронзы или других материалов, таких как закаленная сталь и т. Д.

7 Электромагнитный клапан с блоком управления:

Регулирующий клапан: этот клапан действует как односторонний ограничительный клапан, что означает, что воздух может проходить только в одном направлении и не может возвращаться обратно.Предусмотрен винт для регулирования потока воздуха. Электромагнитный клапан с блоком управления: Направляющий клапан является одной из важных частей пневматической системы. Этот клапан, обычно известный как DCV, используется для управления направлением воздушного потока в пневматической системе. Распределитель делает это, изменяя положение своих внутренних подвижных частей.

8 Этот клапан был выбран для быстрой работы и уменьшения ручного усилия, а также для модификации машины в автомат с использованием электромагнитного клапана.Соленоид — это электрическое устройство, которое преобразует электрическую энергию в прямолинейное движение и силу. Они также используются для механического управления, которое, в свою очередь, приводит в действие механизм клапана. Соленоиды могут быть нажимного или тянущего типа. Соленоид нажимного типа — это тот, в котором плунжер толкается, когда на соленоид подается электрическое питание. Соленоид тягового типа — это тот, в котором плунжер вытягивается, когда соленоид находится под напряжением.

9 Плунжер соленоида: Плунжер соленоида — это движущий механизм соленоида.Плунжер изготовлен из стальных пластин, скрепленных друг с другом под высоким давлением, так что не будет движения пластин друг относительно друга. В верхней части плунжера имеется отверстие под штифт для подключения к какому-либо устройству. Плунжер соленоида перемещается под действием магнитной силы в одном направлении и обычно возвращается под действием пружины. Клапаны с электромагнитным приводом обычно снабжены крышкой либо над соленоидом, либо над всем клапаном. Это защищает соленоид от грязи и других посторонних предметов, а также защищает привод.Во многих приложениях необходимо использовать взрывозащищенные соленоиды.

10 Колесо и тормозное устройство:

Пневматический цилиндр: Цилиндр одностороннего действия, это означает, что давление воздуха действует вперед, а пружина возвращается назад. Когда электромагнитный клапан приводится в действие, пропуская к нему ток, сжатый воздух выпускается в пневматический цилиндр, и поршень перемещается вперед, приводя в действие тормозной рычаг.Колесо и тормозное устройство: Простое колесо и тормозное устройство закреплены на раме. Рядом с тормозным барабаном закреплен поршень пневмоцилиндра.

11 ОДНОФАЗНЫЙ ИНДУКЦИОННЫЙ ДВИГАТЕЛЬ:

Обнаружено, что он приводит в движение вал ролика, который закреплен на конце рамной конструкции. На свободном конце вала двигателя находится большой шкив, вокруг которого движется ремень. Он используется для запуска колеса.СТЕНД: Это несущая рама, изготовленная из мягкой стали.

Что такое автоматическое экстренное торможение? Ответы на самые популярные вопросы о технике безопасности

Закрыть AdNewsОтзывы- Обзоры автомобилей

- Характеристики / мнение

- Автосалоны

- Награды MotorTrend

- Автомобиль года

- Внедорожник года

- Награды за грузовик Integral

- Видео

- Руководство покупателя

- Продажа подержанных автомобилей

- Видеообзоры

- Сертифицированный инвентарь MT

Originals

RoadkillRoadkill GarageB MonteDirt Every DayHot Rod GarageАдам Каролла едет в RoadEngest Driver’s ЗаткнисьHead 2 HeadDiesel Power ChallengeUltimate Adventure WeekЗажиганиеJunkyard GoldShow AllShow

Wheeler DealerBitchin RidesVegas Rat RodsЖелезное воскрешениеShifting GearsBrake RoomTrans AmNitro RallycrossDiesel BrothersFastest Cars in the Dirty Empire 9000 Junky Dirty South s ПочемуЗа рулемКак получить 5 вопросовЛучше всегоСмотрите это! Редкие металлыЧто вы пропустилиСлышали? Прогуляйтесь по магазинуFurtive Touch Скоро появится MTODДополнительно

Roadkill ExtraDirt Каждый день ExtraBitchin ездит ExtraWheeler Дилеры Monte ExtraIron Resurrection ExtraGarage News 9000 ExtraLong Road Racing Squad 9000 ExtraLong Road СерииТуристические автомобилиOpen WheelРалли и бездорожьеСупербайкиГрязные байкиDrag RacingГонки на картингахДрифтингДругой автоспортПоказать всеCool Stuff- Списки автомобилей

- Opinion

- Spy Shots

- Concept Cars

- Spy Shots

- Концепт-кары 9019 9019 Двигатель 9019 9019 Обзоры

- Характеристики / Мнение

- Автошоу

- Награды MotorTrend

- Автомобиль года

- Внедорожник года

- Грузовик года

- Награды Intellichoice

- V ideos

- Руководство покупателя

- Продажа подержанных автомобилей

- Видео обзоры

- Сертифицированный инвентарь MT Часы

Originals

RoadkillRoadkill GarageDirt Every DayHot Rod GarageAdam Carolla MastersBongEngine Road Driver’s UpHead 2 HeadDiesel Power ChallengeUltimate Adventure WeekЗажиганиеJunkyard GoldShow AllShow

Wheeler DealerBitchin RidesVegas Rat RodsЖелезное воскрешениеShifting Gears Тормозная комнатаTrans AmNitro RallycrossБратья с дизельным двигателемLatch Самых быстрых автомобилей в Dirty Empire 9000 Junkyard МеталлыЧто вы упустили ks ExtraMotorsports

Система автоматического торможения Ppt | authorSTREAM

СИСТЕМА АВТОМАТИЧЕСКОГО ТОРМОЗА:

СИСТЕМА АВТОМАТИЧЕСКОГО ТОРМОЗА ПРЕДСТАВЛЕНА: ASHISH KUMAR ANKUSH KUMAR DUSHYANT OBECT PARASAR SUBHAM PANDEY505 Цель проекта ABSECT9 ABS состоит в том, чтобы спроектировать автоматическую тормозную систему, чтобы избежать аварии.В чужой стране эта система используется в автомобиле в ночное время.

ТОРМОЗ:

ТОРМОЗ Тормоз — это устройство, используемое либо для остановки движущегося тела, либо для удержания тела в состоянии покоя или равномерного движения против действия внешней силы или пары. ТИПЫ ТОРМОЗОВ:

ТИПЫ ТОРМОЗОВ Дисковый тормоз Барабанный тормоз Воздушный тормоз Гидравлический тормоз Вакуумный тормоз Электромагнитный тормоз АВТОМАТИЧЕСКАЯ СИСТЕМА ТОРМОЖЕНИЯ:

АВТОМАТИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА В этой системе мы используем сенсорную технологию, в которой при движении автомобиля дорога и любое препятствие появляется перед автомобилем, тогда датчик обнаруживает препятствие и немедленно предлагает тормозную систему ПРИНЦИП РАБОТЫ:

ПРИНЦИП РАБОТЫ В этой системе мы используем один излучатель и другой приемник, излучатель излучает инфракрасный свет, который падает на объект и после отражение приходит на приемник.Сигнал от приемника поступает на фотодиод, который усиливает сигнал. Этот фотодиод подключается к контакту No. 2 из IC555. IC 555 связан с шаговым двигателем, который управляет движением шагового двигателя. ПЛАН АБС:

ПЛАН АБС НЕОБХОДИМО ТОРМОЗНАЯ СИСТЕМА:

НЕОБХОДИМО ТОРМОЗНАЯ СИСТЕМА Он должен останавливать автомобиль на минимально возможном расстоянии. Он должен быть достаточно сильным, чтобы выдерживать резкое торможение. Он не должен скользить или вызывать занос автомобиля.Он должен работать с наименьшими усилиями водителя. Тормозная накладка должна иметь более длительный срок службы. КОМПОНЕНТЫ:

КОМПОНЕНТЫ Двигатель постоянного тока Диод Светоизлучающий диод Фототранзистор IC 555 Релейный переключатель ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА:

ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА Двигатель постоянного тока — это электродвигатель, работающий на электричестве постоянного тока (DC). Двигатели постоянного тока использовались для управления механизмами, часто устраняя необходимость в местном паровом двигателе или двигателе внутреннего сгорания. Двигатели постоянного тока могут работать напрямую от аккумуляторных батарей, обеспечивая движущую силу для первых электромобилей.Сегодня двигатели постоянного тока все еще используются в таких небольших приложениях, как игрушки и дисководы, или в больших размерах для работы сталепрокатных станов и бумагоделательных машин. Современные двигатели постоянного тока почти всегда работают вместе с силовыми электронными устройствами. ИЗОБРАЖЕНИЯ ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА:

ИЗОБРАЖЕНИЯ ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА ДИОД:

ДИОД Наиболее распространенная функция диода — пропускать электрический ток в одном направлении и блокировать ток в противоположном направлении.Это однонаправленное поведение называется выпрямлением и используется для преобразования переменного тока в постоянный. Однако поведение диодов может быть более сложным, чем это простое двухпозиционное действие. ФОТОТРАНЗИСТОР:

ФОТОТРАНЗИСТОР Фототранзистор — это твердотельный датчик света с внутренним усилением. Это делает их гораздо более чувствительными, чем фотодиоды сопоставимой площади. Эти устройства могут использоваться для выдачи аналогового или цифрового выходного сигнала. Хотя обычные транзисторы проявляют светочувствительные эффекты при воздействии света, структура фототранзистора специально оптимизирована для фотоприложений.Фототранзистор имеет гораздо большие площади базы и коллектора, чем у обычного транзистора. ОСНОВЫ IC 555:

ОСНОВЫ IC 555 Микросхема таймера 555 была впервые представлена примерно в 1971 году корпорацией Signetics как SE 555 / NE 555 и называлась «машиной времени IC», а также была самой первой а также доступны только коммерческие микросхемы таймера. За последние 10 лет некоторые производители прекратили выпуск этих таймеров из-за конкуренции или по другой причине. СВЕТОИЗЛУЧАЮЩИЙ ДИОД:

СВЕТОИЗЛУЧАЮЩИЙ ДИОД Светодиод представляет собой полупроводниковое устройство, которое излучает когерентный монохроматический свет при электрическом смещении в прямом направлении. имеет прямое смещение, в переходе выделяется энергия за счет рекомбинации электронов и дырок.Такой переходной диод называется светодиодом или светодиодом. ХАРАКТЕРИСТИКИ СВЕТОДИОДА:

ХАРАКТЕРИСТИКИ СВЕТОДИОДА Длительный срок службы Низкое энергопотребление Минимальное тепловыделение Доступен в широком диапазоне Низкая стоимость Легко удовлетворить требования РЕЛЕ:

РЕЛЕ Реле — это переключатель с электрическим управлением. Реле используются там, где необходимо управлять цепью с помощью сигнала малой мощности (с полной гальванической развязкой между цепями управления и управляемыми цепями) или когда несколько цепей должны управляться одним сигналом.Тип реле, которое может обрабатывать большую мощность, необходимую для прямого управления электродвигателем или другими нагрузками, называется контактором. Твердотельные реле управляют силовыми цепями без движущихся частей, вместо этого для переключения используется полупроводниковое устройство. ОЦЕНКА СТОИМОСТИ:

СТОИМОСТЬ ДЕТАЛЕЙ ПРИБЛИЗИТЕЛЬНАЯ ИНФОРМАЦИЯ Двигатель постоянного тока (3) — 1500 рупий Диод — рупий. 5.00 светодиод (2) — рупий.20.00 Фототранзистор (2) — Rs. 20.00 IC 555 — рупий. 100.00 Релейный переключатель (2) — руп. 50.00 Колесо — рупий. 50.00 фанерная доска — рупий. 50.00 Сопротивление — рупий. 10.00 Пистолет — рупий. 50.00 Батарея (6 В) — Rs.500.00 ПРЕИМУЩЕСТВА:

ПРЕИМУЩЕСТВА Избежать дорожно-транспортных происшествий Безопасность водителя Остановить автомобиль на сокращенном расстоянии Предотвратить повреждение кузова автомобиля Быстро определить препятствие Действует мгновенно в случае аварии. Срабатывает с наименьшими усилиями со стороны водителя. :

МЕРЫ ПРЕДОСТОРОЖНОСТИ Входное напряжение не должно превышать 250 вольт переменного тока. к трансформатору. Конденсаторы должны быть высокого напряжения для защиты прибора. Пайка ни в коем случае не должна быть сухой.Помните, должна быть полярность компонентов. Не прикасайтесь к первичной обмотке трансформатора.ПРИМЕНЕНИЕ:

ПРИМЕНЕНИЕ Использование в велосипедах Использование в автомобилях Использование в автобусах Использование в грузовиках Использование в поездахССЫЛКИ:

ССЫЛКИ www.wikipedia.com www.google.com www.optms.com www.galco.comПринцип работы двигателя постоянного тока

Двигатель постоянного тока — это устройство, которое преобразует постоянный ток в механическую работу. Он работает по принципу закона Лоренца, который гласит, что « проводник с током, помещенный в магнитное и электрическое поле, испытывает силу ». Опытная сила называется силой Лоренца. Правило левой руки Флемминга определяет направление силы.

Правило Флеминга для левой руки

Если большой, средний и указательный пальцы левой руки смещены друг относительно друга на угол 90 °, средний палец представляет направление магнитного поля. Указательный палец показывает направление тока, а большой палец показывает направление сил, действующих на проводник.

Формула рассчитывает величину силы,

Прежде чем понять принцип работы двигателя постоянного тока, мы должны сначала узнать о его конструкции.Якорь и статор — две основные части двигателя постоянного тока. Якорь — это вращающаяся часть, а статор — их неподвижная часть. Катушка якоря подключена к источнику постоянного тока.

Катушка якоря состоит из коммутаторов и щеток. Коммутаторы преобразуют переменный ток, индуцированный в якоре, в постоянный ток, а щетки передают ток от вращающейся части двигателя к неподвижной внешней нагрузке. Якорь размещается между северным и южным полюсами постоянного или электромагнита.

Для простоты предположим, что якорь имеет только одну катушку, которая расположена между магнитным полем, показанным ниже на рисунке A. Когда на катушку якоря подается постоянный ток, через нее начинает течь ток. Этот ток создает вокруг катушки собственное поле.

На рисунке B показано поле, индуцируемое вокруг катушки:

В результате взаимодействия полей (создаваемых катушкой и магнитом) результирующее поле возникает поперек проводника.Результирующее поле стремится вернуться в исходное положение, то есть на оси основного поля. Поле оказывает силу на концах проводника, и катушка начинает вращаться.

Пусть поле, создаваемое основным полем, будет F m , и это поле вращается по часовой стрелке. Когда в катушке течет ток, они создают собственное магнитное поле, скажем, F r . Поле F r пытается продвинуться в направлении основного поля.Тем самым крутящий момент действует на катушку якоря.