Устройство тормозной системы грузовиков ГАЗ-3307, ГАЗ-66

______________________________________________________________________________________________________

Автомобили ГАЗ-66, ГАЗ-3307 оборудован тремя тормозными системами: рабочей, действующей на все колеса автомобиля и запасной, функцию которой выполняет один из контуров рабочей тормозной системы, а также стояночной, действующей на тормозные механизмы задних колес.

Рабочая тормозная система автомобиля ГАЗ-3307, 66

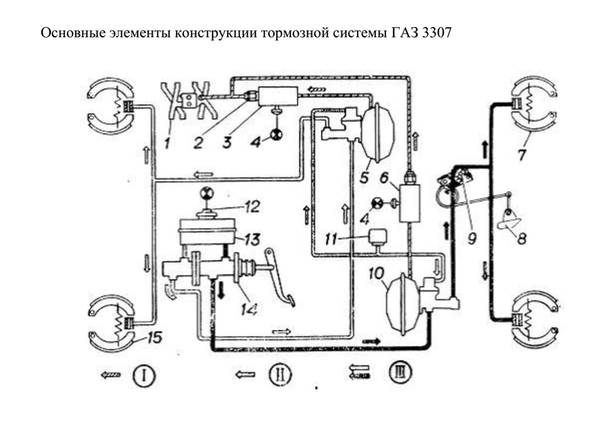

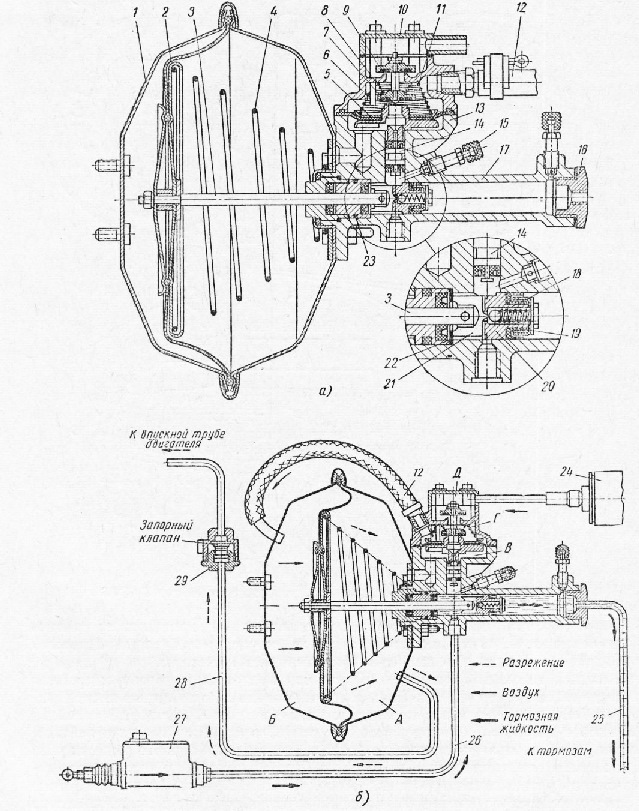

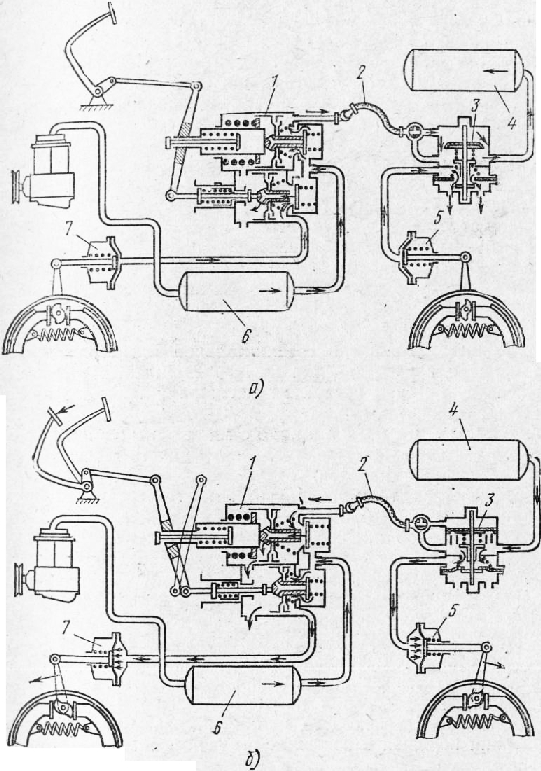

На этих автомобилях установлен тормозной привод с системой сигнализации неисправностей, с раздельным торможением осей (рис. 1) и имеющий в каждом контуре гидровакуумный усилитель и вакуумный баллон с запорным клапаном.

Рис. 1. Схема привода тормозной системы ГАЗ-3307, 66

I—разрежение; II—воздух; III—тормозная жидкость; 1—впускная труба двигателя; 2—запорный клапан; 3—вакуумный баллон переднего контура; 4—сигнализаторы; 5—гидровакуумный усилитель переднего контура; 6—вакуумный баллон заднего контура; 7—тормозной механизм заднего колеса; 8—картер заднего моста; 9—регулятор давления; 10—гидровакуумный усилитель заднего конура ; 11—воздушный фильтр; 12—датчик сигнализатора аварийного падения уровня тормозной жидкости; 13—наполнительный бачок; 14—главный цилиндр; 15—тормозной механизм переднего колеса

Вакуумные баллоны обеспечивают независимое питание каждого контура. Контроль за величиной вакуума осуществляется вакуумными датчиками с

сигнализаторами (на щитке приборов) красного цвета для каждого

контура. Загорание одной из ламп сигнализаторов свидетельствует о

недостаточной величине вакуума в соответствующем контуре.

Контроль за величиной вакуума осуществляется вакуумными датчиками с

сигнализаторами (на щитке приборов) красного цвета для каждого

контура. Загорание одной из ламп сигнализаторов свидетельствует о

недостаточной величине вакуума в соответствующем контуре.

В гидроприводе тормозных механизмов задних колес установлен регулятор давления тормозных сил. Его функции в случае выхода из строя любого из двух контуров выполняет оставшийся исправным контур (переднего или заднего моста).

При этом наблюдается увеличение хода педали на 90—115 мм. Торможение в этом случае может наступать при зазоре между педалью и полом кабины-15 мм.

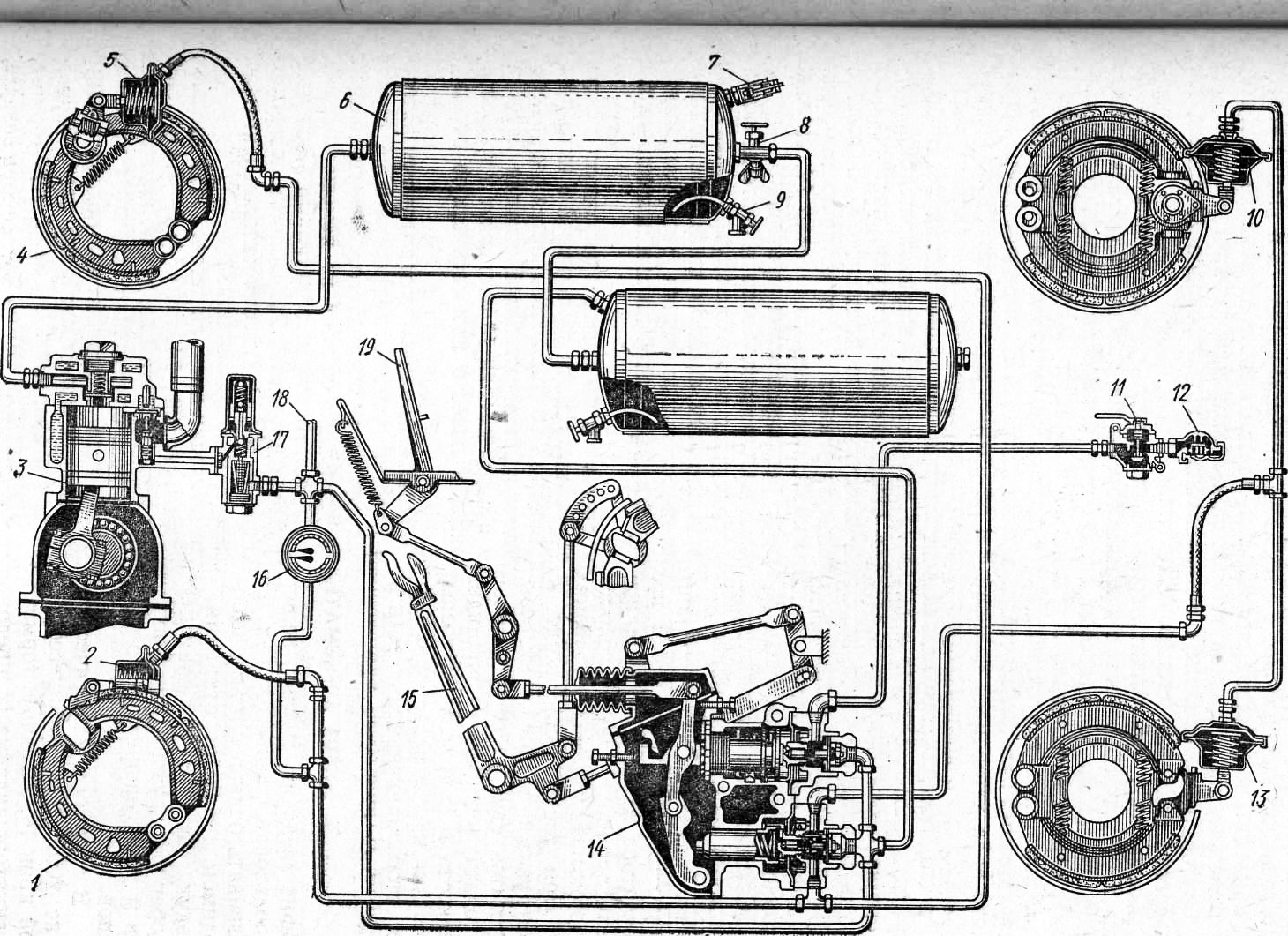

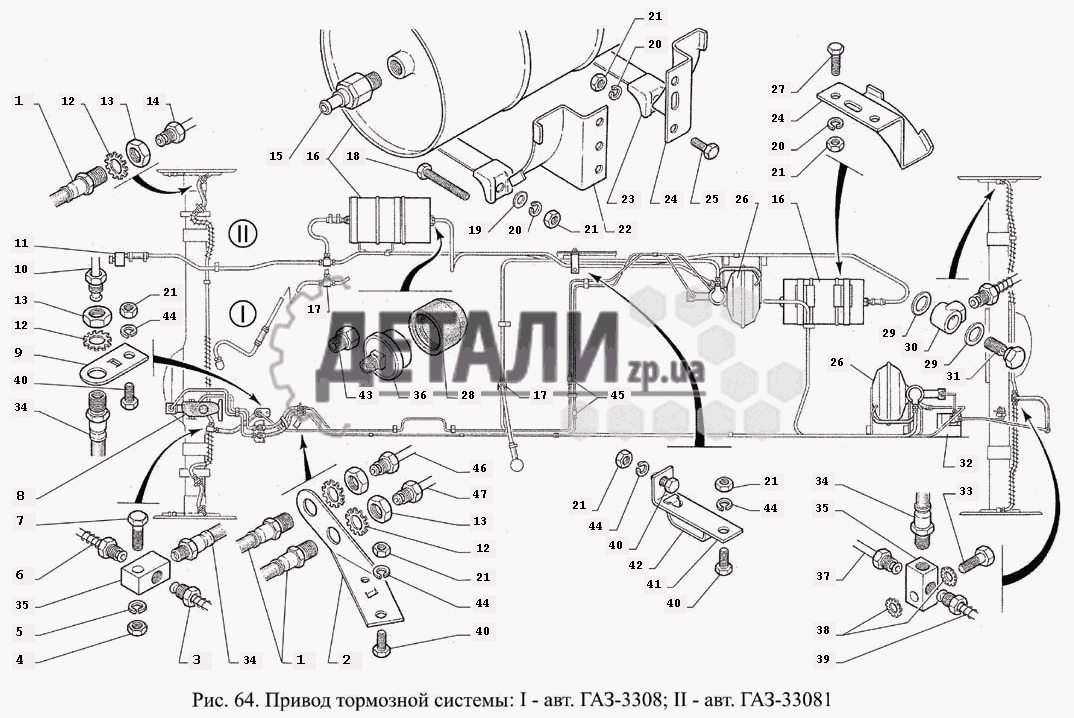

Детали тормозного привода ГАЗ-3307, 66

Главный тормозной цилиндр ГАЗ-66, 3307 (рис. 2) создает давление в двух

независимых гидравлических контурах тормозного привода поршнями 10 и

18. Первичная полость I обеспечивает работу контура задних тормозов,

а вторичная полость II — передних.

На поршнях главного тормозного цилиндра установлены плавающие головки 14, выполняющие роль перепускного клапана.

В исходном (расторможенном) положении под действием возвратных пружин 16 устанавливается зазор между головкой и поршнем: рабочие полости переднего и заднего контуров при этом сообщаются с бачком 3.

Рис. 2. Главный цилиндр тормоза ГАЗ-3307, 66

I—первичная полость; II—вторичная полость; 1—защитный колпачок; 2—датчик сигнализатора аварийного падения уровня тормозной жидкости; 3—пополнительный бачок; 4—соединительная втулка; 5—трубка; 6—штуцер бачка; 7 и 20—корпуса; 8—защитный колпак; 9—толкатель; 10 и 18—поршни; 11—упорный болт; 12—уплотнительное кольцо головки; 13—манжета; 14—головка поршня; 15—упорный стержень; 16—возвратная пружина; 17—упор первичного поршня; 19—пружина головки поршня; 21—упор вторичного поршня; 22—пластина клапана; 23—клапан избыточного давления; 24—штуцер

При нажатии на педаль тормоза поршни перемещаются, головки 14 под

действием пружин 19 прижимаются к торцу поршней, разобщая рабочие

полости с бачком, и в приводе создается давление.

Уплотнение обеспечивается за счет резиновых колец 12, установленных в головках поршней. Клапаны 23 поддерживают в системе избыточное давление тормозной жидкости 40—80 кПа (0,4—0,8 кгс/см2).

Выход из строя одного из контуров тормозной системы ГАЗ-66, 3307 сопровождается увеличением хода педали тормоза вследствие холостого перемещения поршня неисправного контура. В исправном контуре создается давление тормозной жидкости, необходимое для торможения.

Для замены износившихся деталей необходимо снять узел с автомобиля, разъединить корпуса 7 и 20 у вывернуть упорные болты 11 и вынуть поршни.

Перед сборкой все детали промыть чистой тормозной жидкостью. Не допускать попадания в узел посторонних частиц, грязи, масла.

Проверить наличие зазора 0,4—1 мм между торцом поршня и уплотнительным кольцом 12, отжав головку 14 руками до упора. При сборке узла упорные болты 11 должны войти в пазы поршней.

Питание системы тормозов ГАЗ-3307, 66 осуществляется из бачка 3.

Понижение уровня жидкости в эксплуатации при исправной тормозной системе связано с износом накладок в тормозных механизмах, поэтому заливать жидкость в бачок не следует, так как после установки новых накладок уровень жидкости поднимается до нормального.

Загорание сигнализатора аварийного падения уровня тормозной жидкости свидетельствует о нарушении герметичности тормозной системы. Доливать жидкость в этом случае необходимо только после восстановления герметичности системы.

Для проверки исправности датчика аварийного падения уровня жидкости необходимо, при включенном зажигании, нажать сверху на центральную часть защитного колпачка 1. При этом должен загореться сигнализатор на щитке приборов.

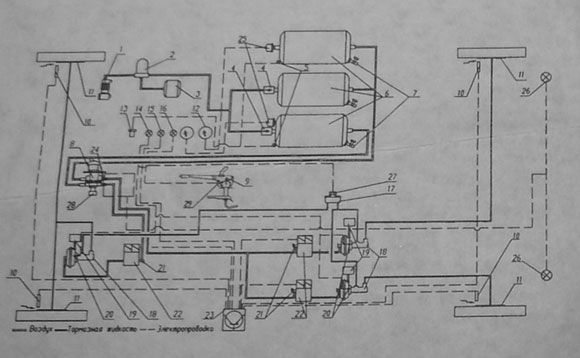

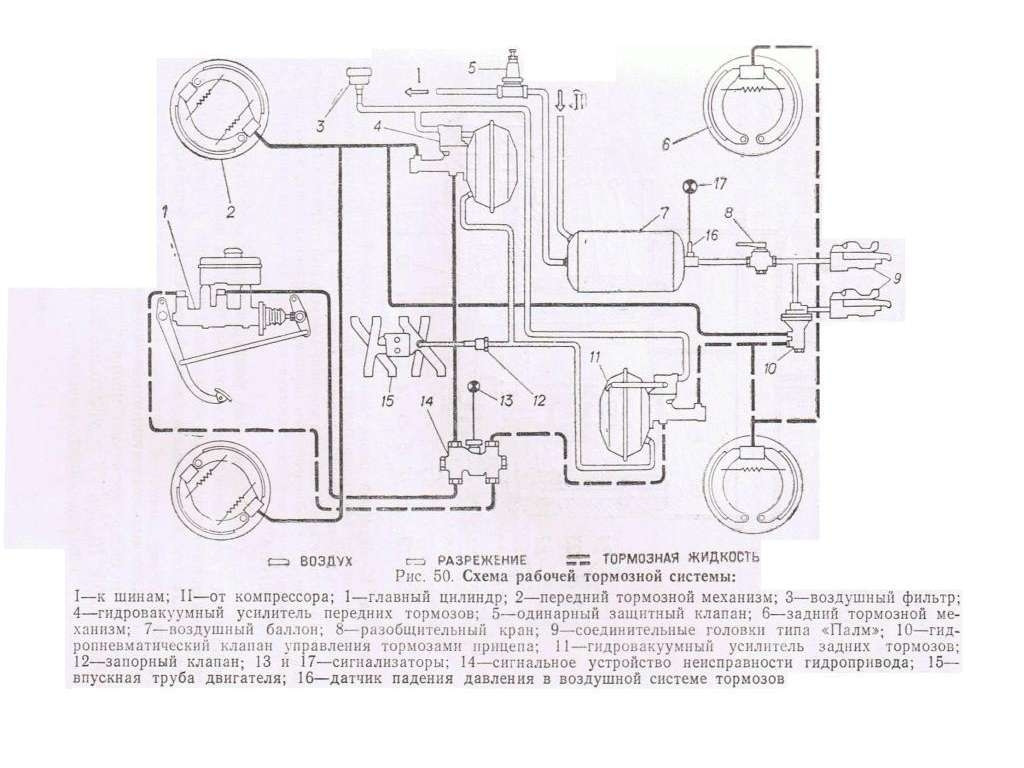

Гидровакуумный усилитель тормоза ГАЗ-3307, 66

Гидровакуумный усилитель тормоза ГАЗ-3307,

66

(рис. 3) устанавливается в каждом контуре тормозной системы и дает

возможность остановить автомобиль с меньшей затратой физической силы

водителя.

3) устанавливается в каждом контуре тормозной системы и дает

возможность остановить автомобиль с меньшей затратой физической силы

водителя.

Принцип действия гидровакуумного усилителя тормоза усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

При выходе из строя или нарушении герметичности вакуумного трубопровода или гидровакуумного усилителя резко снижается эффективность торможения.

В следствии нарушения герметичности вакуумной системы во впускную трубу двигателя происходит постоянный подсос воздуха, который настолько обедняет смесь в седьмом и частично в четвертом цилиндрах, что воспламенение ее от искры не происходит.

Несгоревшая рабочая смесь смывает смазку с зеркала цилиндра и

приводит к сухому трению поршня и поршневых колец о гильзу, а

наличие дорожной пыли усугубляет сухое трение и приводит к

аварийному, износу деталей в указанных цилиндрах.

Рис. 3. Гидровакуумный усилитель тормоза ГАЗ-3307, 66

1—диафрагма; 2—корпус; 3—тарелка диафрагмы; 4—толкатель поршня; 5—пружина; 6—вакуумный клапан; 7—атмосферный клапан; 8—крышка корпуса; 9—пружина атмосферного клапана; 10—корпус клапана управления; 11—пружина клапана; 12—поршень клапана управления; 13—перепускной клапан; 14—поршень; 15—клапан поршня; 16—манжета поршня; 17—толкатель клапана; 18—упорная шайба поршня; 19—цилиндр

Гидровакуумный усилитель тормозов состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Корпус камеры соединяется с впускной трубой и атмосферой через клапан управления.

Запорный клапан тормозной системы ГАЗ-66, 3307 установлен в вакуумном

баллоне каждого контура. При остановке двигателя он автоматически

разъединяет впускную трубу с вакуумным баллоном. Это дает

возможность за счет запаса вакуума в системе произвести четыре-пять

эффективных торможений.

Регулятор давления тормозов корректирует давление тормозной жидкости в приводе задних тормозных механизмов в зависимости от изменения нагрузки на задние колеса для предотвращения заноса автомобиля при интенсивном торможении.

В процессе эксплуатации и при замене задних рессор необходимо регулировать усилие, действующее со стороны упругого элемента на поршень регулятора.

Стояночная тормозная система ГАЗ-3307, 66

Стояночная тормозная система предназначена для затормаживания автомобиля на стоянках и удерживания его на уклонах.

Отсутствие или слабое торможение при поднятой рукоятке рычага привода свидетельствует о необходимости регулировки тормозного механизма.

При включении стояночной тормозной системы на щитке приборов загорается сигнализатор.

______________________________________________________________________________________________________

______________________________________________________________________________________________________

______________________________________________________________________________________________________

______________________________________________________________________________________________________

Тормозная система ГАЗ-3309 (дизель): схема, устройство и особенности

02.

02.2019 Михаил Шумов Авто и мото

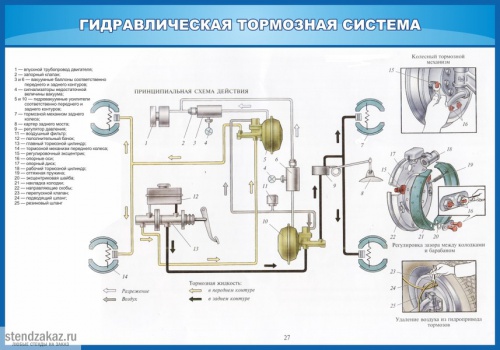

02.2019 Михаил Шумов Авто и мотоТормозная система ГАЗ-3309 (дизель), схема которой приведена ниже, отличается простотой и надежностью. Она обеспечивает своевременное торможение грузовика, имеющего высокие показатели проходимости и весьма приличную грузоподъемность. Расстановка ведущих колес по формуле 4х2 рассчитана преимущественно на твердое покрытие, хотя и по бездорожью позволяет перемещаться вполне уверенно. Следовательно, тормоза должны хорошо работать в любых условиях.

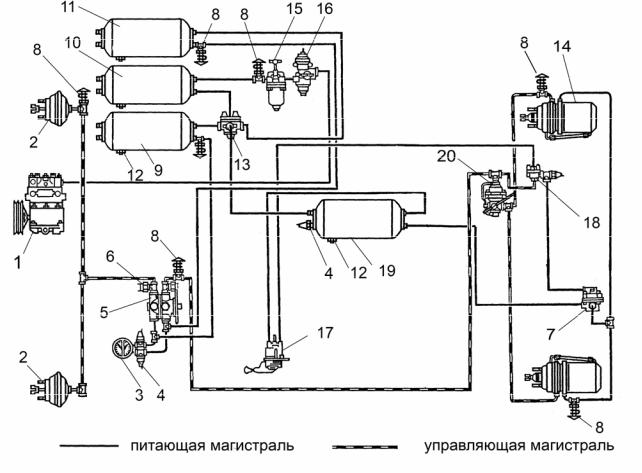

Схема тормозной системы ГАЗ-3309 (дизель) с воздухоосушителем

Сама схема представлена на фото ниже.

- Компрессорная установка.

- Резервуар ГЦ.

- Аварийный датчик.

- Фильтр.

- Тормозная конструкция заднего колеса.

- Датчик.

- Выключатель пневмосигнала.

- Глушитель.

- Сливной кран.

- Тормозное устройство фронтальных колес.

- Индикатор критического давления.

- Резервуар воздушный.

- Клапан обратного типа.

- Защитный одинарный клапан.

- Пневмоусилитель.

- Модулятор.

- Контрольный клапан.

- Атмосферный баллон.

- Сушитель воздуха.

- Датчик поршня.

- Тормозной кран с двумя секциями.

Общее описание

При проектировке грузовика, который создавался практически с нуля, было принято решение разработать кардинально новую схему тормозной системы. Дизель ГАЗ-3309 оснастили конструкцией, которая не зависела от предшествующих модификаций. Составляющие элементы ТС условно делятся на три категории:

- Рабочий (основной) узел.

- Тормоз стояночный.

- Запасной блок.

Все системы направлены на одно действие – снижение скорости либо полную остановку автомобиля, в зависимости от подаваемых водителем команд. Немаловажным является тот фактор, что для грузового транспорта тормоза должны быть максимально надежными, гарантирующими остановку транспортного средства в любой ситуации, во избежание аварии с тяжелыми последствиями.

Основная система называется так, потому что эксплуатируется постоянно при движении авто. Любая конструкция тормозов состоит из привода и механики. Первый узел отвечает за активацию системы в нужный период, а механика создает сопротивление движению.

Любая конструкция тормозов состоит из привода и механики. Первый узел отвечает за активацию системы в нужный период, а механика создает сопротивление движению.

Управление и назначение

Основным органом управления системы тормозов автомобилей ГАЗ-3309 является ножная педаль. Она устанавливается между аналогами сцепления и газа. Нужно отметить, что на предшественниках данный элемент имел очень тугой выжим. Обновленная конструкция лишена этого недостатка полностью, педаль идет мягко и плавно, что сравнимо с зарубежными аналогами.

В грузовике 3309 стояночный и запасной тормоза объединены в один комплект. Это позволило уменьшить количество комплектующих элементов с одновременным упрощением конструкции. Так называемый «ручник» служит для удержания транспортного средства на уклоне при трогании с места либо во время длительных стоянок. Опытные водители знают, что это важный элемент, так как груженую машину очень сложно поймать без отката, даже при небольшом уклоне. Ниже изображена стояночная тормозная система ГАЗ-3309 (дизель).

Схема приведена с пояснениями:

- Фиксатор.

- Рукоять рычажного типа.

- Статичный диск.

- Разжимной элемент.

- Колодки тормозные.

- Толкатель.

- Барабанный механизм.

- Пружина.

- Палец.

- Основной барабан.

Механика

Этот механизм состоит из разнообразных фрикционных деталей, монтируемых в прямой агрегации с колесом. Стояночный аналог в этом месте не агрегирует с главным узлом, имея отдельную конструкцию. Она монтируется на карданном валу с фиксацией при включении. В устройстве и схеме тормозной системы ГАЗ-3309 (дизель) предусмотрены барабанные элементы, поскольку считаются оптимальными для рассматриваемого типа грузовых машин. Кроме самого барабана в конструкцию входят неподвижные колодки ленточной конфигурации, придавливаемые к нему.

Корпусная часть тесно взаимодействует с колесом, вращаясь вместе с ним. Во внутренней части имеются тормозные колодки на пружинах. При нажатии педали они прижимаются к барабану, замедляя его обороты. Фиксируются на ступице автомобиля они при помощи болтового крепления, обеспечивающего максимальное усилие. Материалом изготовления для колодок служит фрикционный сплав, устойчивый к истиранию.

Фиксируются на ступице автомобиля они при помощи болтового крепления, обеспечивающего максимальное усилие. Материалом изготовления для колодок служит фрикционный сплав, устойчивый к истиранию.

Приводная часть

Привод в схеме тормозной системы ГАЗ-3309 (дизель) нужен для управления механизмом с последующим совершением определенных манипуляций. На грузовик монтируются механический и гидравлический рабочие приводы, отвечающие за функционирование стояночного и основного узла. Гидропривод выбран не случайно, так как считается оптимальным вариантом для простого грузовика.

Кроме указанной модификации, существуют еще приводы пневматической и электрической конфигурации, которые имеют узкую специализацию, и на автомобилях рассматриваемой серии не эксплуатируются. Ниже, для наглядности, на рисунке изображен колесный тормозной механизм.

Пояснения:

- Колодка тормоза.

- Защита-колпак.

- Резервуар цилиндра.

- Поршень.

- Манжета.

- Поршень ведомый.

- Пружина стяжная.

- Скоба направляющая.

- Щит тормозной.

- Шайба.

- Гайка.

- Пальчиковый эксцентрик.

- Втулки.

- Пластины эксцентрика.

- Метки.

- Люк смотровой.

Особенности

Обзор устройства тормозов грузовиков ГАЗ-3307 и 09 продолжим изучением своеобразной системы сигнализации, оповещающей о неисправности тормозов. Кроме того, в конструкцию входит усилитель гидровакуумного типа с резервуаром и запорным клапаном. Раздельные гидравлические контуры смонтированы на каждой оси транспортного средства. Это дает возможность, при выходе из строя одного контура, обеспечить выполнение возложенных обязанностей, предупреждая возникновение аварийных ситуаций.

Баллонные резервуары отвечают за питание каждого отсека по отдельности, что сделано также в целях безопасности. По ходу контуров предусмотрен встроенный контроллер усилия тормозных сил, служащий для создания требуемого давления, если один из контуров сломается либо потребуется корректировка равного нажатия на каждое колесо. Проще говоря, приспособление не дает удвоить силу давления в рабочем контуре. При этом дистанция хода педали увеличивается, что требует от водителя максимального ее выжима.

Проще говоря, приспособление не дает удвоить силу давления в рабочем контуре. При этом дистанция хода педали увеличивается, что требует от водителя максимального ее выжима.

Тормозной цилиндр

В полный обзор устройства тормозов грузовика ГАЗ-3307 и 09 следует включить изучение особенностей главного тормозного цилиндра. Он активируется от нажатия педали, создавая за счет небольших поршней требуемое давление в контуре. Этот элемент располовинен для каждого контура. Поршни с плавающими головками являются модификацией перепускного клапана. Во время свободного состояния педали ТЦ связывается с расширительным резервуаром.

При нажатии на педаль поршни начинают движение, садятся на место и плотно перекрываются. Соответственно, прекращается взаимодействие ТЦ и бачка. При нормальной ежедневной работе грузовика уровень тормозной смеси приближен к максимальному показателю, особенно на новых колодках и снятом индикаторе. Ниже приведено изображение тормозного крана, без которого не обойтись при переоборудовании тормозной системы ГАЗ-3309.

Значения:

- Рычажный корпус.

- Парный рычаг.

- Фиксирующий болт.

- Кулачок.

- Рабочая тяга.

- Направляющий элемент.

- Шток для прицепной секции.

- Диафрагма.

- Клапанное седло.

- Клапан впуска.

- Выпускной клапан.

- Выключатель «стопа».

- Выключатель сигнала.

- Диафрагма.

- Шток.

- Корпус.

Усилитель

Этот элемент нужен для того, чтобы создавать добавочное давление в контурах узла. Это дает возможность улучшить качество торможения машины, при этом не требуется максимального усилия для нажатия педали. Принцип действия гидравлического вакуумного усилителя основан на создании дополнительного давления во впускной части силового агрегата, что обуславливает аналогичное действие и в ТЦ.

При поломке механизма качество торможения резко ухудшается, поскольку во впускную трубу двигателя подается постоянный поток воздуха. Это способствует обеднению топливной смеси в части цилиндров. По этой причине автомобиль может заглохнуть. При этом завести его получится только после ремонта тормозной системы ГАЗ-3309 (дизель). Схема устроена таким образом, что при указанной неисправности несгоревшая смесь удаляет смазку и царапает зеркало цилиндра.

По этой причине автомобиль может заглохнуть. При этом завести его получится только после ремонта тормозной системы ГАЗ-3309 (дизель). Схема устроена таким образом, что при указанной неисправности несгоревшая смесь удаляет смазку и царапает зеркало цилиндра.

Принцип работы

После нажатия педали усилитель гидровакуумного действия улавливает данный маневр, многократно повышая усилие, переправляя его на главный ТЦ транспортного средства. На рабочих контурах поршневые элементы увеличивают давление жидкости в соответствии с силой нажатия педали. Сила давления при этом резко повышается, рабочие цилиндры колес смещают колодки в барабанах ТС.

Если педаль продолжает движение, усилие возрастает и далее, после чего механизмы полностью приводятся в рабочее состояние. Колодки, входя в сцепление с барабанными элементами, замедляют вращение колес с максимальным усилием там, где колесо входит в контакт с дорогой. Тормозная сила противодействует вращательному аналогу, в результате чего машина замедляется.

Для возобновления движения водитель снимает ногу с педали, после чего возвратный пружинный механизм возвращает ее в свободную позицию. Следом за этим элементом освобождаются поршни ТЦ. Колодки отходят от поверхности под усилием специальных пружин. Избыток смазки выдавливается через открытые головки, подается в расширительный бак. При этом показатель давления снижается до минимума.

Как прокачать тормоза на ГАЗ-3309?

Прокачка системы осуществляется следующим образом:

- Хорошо очищают перепускные клапана на цилиндрах колес.

- Отвинчивают крышку налива резервуара ГЦ (главный цилиндров).

- Заполняют бачок тормозной жидкостью. Заливать необходимо состав, предусмотренный инструкцией по эксплуатации.

- Давление в воздушных баллонах должно соответствовать показателю 0,6-0,8 Мпа.

- Прокачивают контур гидропривода передних колес.

- Снимают колпак перепускного клапана правого фронтального тормоза, надевают резиновый шланг, опускают его свободный край в тормозную жидкость, предварительно налитую в стеклянную емкость.

- Отвинчивают перепускной клапан на пол-оборота, выжимают несколько раз педаль тормоза. Гидропривод прокачивают до момента прекращения появления пузырьков в сосуде, куда опущен резиновый шланг.

- Закручивают перепускной клапан при нажатой педали.

- Прокачивают ТЦ левого переднего колеса аналогичным способом.

- Проделывают операцию с элементами заднего привода таким же методом.

- Прокачку выполняют в указанной выше последовательности.

- В бачок ГЦ доливают тормозную жидкость. Уровень должен быть на 1-2 сантиметра ниже максимального указателя на горловине бачка.

Выполняя указанную операцию, необходимо доливать рабочую жидкость, не допуская осушения дна резервуара.

Обслуживание

Профилактические меры по обслуживанию тормозной системы заключаются в периодическом осмотре соединений и уплотнений на предмет прокачки, надежности крепления, общего состояния узла. Чтобы избежать частого ремонта тормозов ГАЗ-3309, следует регулярно менять картридж воздухоосушителя. Кроме того, в зимнее время нужно следить за сливом конденсата, предотвращая его замерзание. Также необходимо обращать внимание на плотность прилегания чехла крана к корпусу и его состояние. Герметичность механизма проверяют при помощи мыльного состава.

Кроме того, в зимнее время нужно следить за сливом конденсата, предотвращая его замерзание. Также необходимо обращать внимание на плотность прилегания чехла крана к корпусу и его состояние. Герметичность механизма проверяют при помощи мыльного состава.

Автор: Евгений

Источник: fb.ru

1)Тормозная система автомобилей газ-3307, газ-66

Автомобиль

ГАЗ-3307, ГАЗ-66 оборудован тремя тормозными

системами: рабочей, действующей на все

колеса автомобиля и запасной, функцию

которой выполняет один из контуров

рабочей тормозной системы, а также

стояночной, действующей на тормозные

механизмы задних колес. Рабочая

тормозная система автомобиля ГАЗ-3307,

ГАЗ-66 На

автомобиле ГАЗ-3307, ГАЗ-66 установлен

тормозной привод с системой сигнализации

неисправностей, с раздельным торможением

осей (рис. 1) и имеющий в каждом контуре

гидровакуумный усилитель и вакуумный

баллон с запорным клапаном. Рис.

1. Схема привода тормозной системы

ГАЗ-3307, ГАЗ-66 I—разрежение;

II—воздух; III—тормозная жидкость;

1—впускная труба двигателя; 2—запорный

клапан; 3—вакуумный баллон переднего

контура; 4—сигнализаторы; 5—гидровакуумный

усилитель переднего контура; 6—вакуумный

баллон заднего контура; 7—тормозной

механизм заднего колеса; 8—картер

заднего моста; 9—регулятор давления;

10—гидровакуумный усилитель заднего

конура ; 11—воздушный фильтр; 12—датчик

сигнализатора аварийного падения уровня

тормозной жидкости; 13—наполнительный

бачок; 14—главный цилиндр; 15—тормозной

механизм переднего колеса Вакуумные

баллоны обеспечивают независимое

питание каждого контура. Контроль за

величиной вакуума осуществляется

вакуумными датчиками с сигнализаторами

(на щитке приборов) красного цвета для

каждого контура. Загорание одной из

ламп сигнализаторов свидетельствует

о недостаточной величине вакуума в

соответствующем контуре. В гидроприводе

тормозных механизмов задних колес

ГАЗ-3307, ГАЗ-66 установлен регулятор

давления тормозных сил.

Рис.

1. Схема привода тормозной системы

ГАЗ-3307, ГАЗ-66 I—разрежение;

II—воздух; III—тормозная жидкость;

1—впускная труба двигателя; 2—запорный

клапан; 3—вакуумный баллон переднего

контура; 4—сигнализаторы; 5—гидровакуумный

усилитель переднего контура; 6—вакуумный

баллон заднего контура; 7—тормозной

механизм заднего колеса; 8—картер

заднего моста; 9—регулятор давления;

10—гидровакуумный усилитель заднего

конура ; 11—воздушный фильтр; 12—датчик

сигнализатора аварийного падения уровня

тормозной жидкости; 13—наполнительный

бачок; 14—главный цилиндр; 15—тормозной

механизм переднего колеса Вакуумные

баллоны обеспечивают независимое

питание каждого контура. Контроль за

величиной вакуума осуществляется

вакуумными датчиками с сигнализаторами

(на щитке приборов) красного цвета для

каждого контура. Загорание одной из

ламп сигнализаторов свидетельствует

о недостаточной величине вакуума в

соответствующем контуре. В гидроприводе

тормозных механизмов задних колес

ГАЗ-3307, ГАЗ-66 установлен регулятор

давления тормозных сил.

Уплотнение

обеспечивается за счет резиновых колец

12, установленных в головках поршней.

Клапаны 23 поддерживают в системе

избыточное давление тормозной жидкости

40—80 кПа (0,4—0,8 кгс/см2). Выход из строя

одного из контуров тормозной системы

ГАЗ-3307, ГАЗ-66 сопровождается увеличением

хода педали тормоза вследствие холостого

перемещения поршня неисправного контура.

В исправном контуре создается давление

тормозной жидкости, необходимое для

торможения. Для замены износившихся

деталей необходимо снять узел с

автомобиля, разъединить корпуса 7 и 20 у

вывернуть упорные болты 11 и вынуть

поршни.

Перед сборкой все детали

промыть чистой тормозной жидкостью. Не

допускать попадания в узел посторонних

частиц, грязи, масла.

Уплотнение

обеспечивается за счет резиновых колец

12, установленных в головках поршней.

Клапаны 23 поддерживают в системе

избыточное давление тормозной жидкости

40—80 кПа (0,4—0,8 кгс/см2). Выход из строя

одного из контуров тормозной системы

ГАЗ-3307, ГАЗ-66 сопровождается увеличением

хода педали тормоза вследствие холостого

перемещения поршня неисправного контура.

В исправном контуре создается давление

тормозной жидкости, необходимое для

торможения. Для замены износившихся

деталей необходимо снять узел с

автомобиля, разъединить корпуса 7 и 20 у

вывернуть упорные болты 11 и вынуть

поршни.

Перед сборкой все детали

промыть чистой тормозной жидкостью. Не

допускать попадания в узел посторонних

частиц, грязи, масла. Проверить

наличие зазора 0,4—1 мм между торцом

поршня и уплотнительным кольцом 12, отжав

головку 14 руками до упора. При сборке

узла упорные болты 11 должны войти в пазы

поршней. Питание системы тормозов

ГАЗ-3307, ГАЗ-66 осуществляется из бачка

3. При снятом датчике 2 и новых накладках

тормозных механизмов уровень жидкости

в бачке должен быть на уровне метки

«МАХ». Понижение

уровня жидкости в эксплуатации при

исправной тормозной системе ГАЗ-3307,

ГАЗ-66 связано с износом накладок в

тормозных механизмах, поэтому заливать

жидкость в бачок не следует, так как

после установки новых накладок уровень

жидкости поднимается до нормального. Загорание

сигнализатора аварийного падения уровня

тормозной жидкости свидетельствует о

нарушении герметичности тормозной

системы. Доливать жидкость в этом случае

необходимо только после восстановления

герметичности системы. Для проверки

исправности датчика аварийного падения

уровня жидкости необходимо, при включенном

зажигании, нажать сверху на центральную

часть защитного колпачка 1. При этом

должен загореться сигнализатор на щитке

приборов. Гидровакуумный

усилитель тормоза ГАЗ-3307, ГАЗ-66

Понижение

уровня жидкости в эксплуатации при

исправной тормозной системе ГАЗ-3307,

ГАЗ-66 связано с износом накладок в

тормозных механизмах, поэтому заливать

жидкость в бачок не следует, так как

после установки новых накладок уровень

жидкости поднимается до нормального. Загорание

сигнализатора аварийного падения уровня

тормозной жидкости свидетельствует о

нарушении герметичности тормозной

системы. Доливать жидкость в этом случае

необходимо только после восстановления

герметичности системы. Для проверки

исправности датчика аварийного падения

уровня жидкости необходимо, при включенном

зажигании, нажать сверху на центральную

часть защитного колпачка 1. При этом

должен загореться сигнализатор на щитке

приборов. Гидровакуумный

усилитель тормоза ГАЗ-3307, ГАЗ-66

Гидровакуумный

усилитель тормоза ГАЗ-3307, ГАЗ-66 (рис. 3)

устанавливается в каждом контуре

тормозной системы и дает возможность

остановить автомобиль с меньшей затратой

физической силы водителя. Принцип

действия гидровакуумного усилителя

тормоза ГАЗ-3307, ГАЗ-66 усилителя заключается

в использовании разрежения во впускной

трубе двигателя для создания дополнительного

давления в системе гидравлического

привода рабочей тормозной системы. При

выходе из строя или нарушении герметичности

вакуумного трубопровода или гидровакуумного

усилителя резко снижается эффективность

торможения. В следствии нарушения

герметичности вакуумной системы во

впускную трубу двигателя происходит

постоянный подсос воздуха, который

настолько обедняет смесь в седьмом и

частично в четвертом цилиндрах, что

воспламенение ее от искры не

происходит. Несгоревшая

рабочая смесь смывает смазку с зеркала

цилиндра и приводит к сухому трению

поршня и поршневых колец о гильзу, а

наличие дорожной пыли усугубляет сухое

трение и приводит к аварийному, износу

деталей в указанных цилиндрах. Рис.

3. Гидровакуумный усилитель тормоза

ГАЗ-3307, ГАЗ-66 1—диафрагма;

2—корпус; 3—тарелка диафрагмы; 4—толкатель

поршня; 5—пружина; 6—вакуумный клапан;

7—атмосферный клапан; 8—крышка корпуса;

9—пружина атмосферного клапана; 10—корпус

клапана управления; 11—пружина клапана;

12—поршень клапана управления;

13—перепускной клапан; 14—поршень;

15—клапан поршня; 16—манжета поршня;

17—толкатель клапана; 18—упорная шайба

поршня; 19—цилиндр Гидровакуумный

усилитель тормозов ГАЗ-3307, ГАЗ-66 состоит

из камеры усилителя, гидравлического

цилиндра и клапана управления.

При

выходе из строя или нарушении герметичности

вакуумного трубопровода или гидровакуумного

усилителя резко снижается эффективность

торможения. В следствии нарушения

герметичности вакуумной системы во

впускную трубу двигателя происходит

постоянный подсос воздуха, который

настолько обедняет смесь в седьмом и

частично в четвертом цилиндрах, что

воспламенение ее от искры не

происходит. Несгоревшая

рабочая смесь смывает смазку с зеркала

цилиндра и приводит к сухому трению

поршня и поршневых колец о гильзу, а

наличие дорожной пыли усугубляет сухое

трение и приводит к аварийному, износу

деталей в указанных цилиндрах. Рис.

3. Гидровакуумный усилитель тормоза

ГАЗ-3307, ГАЗ-66 1—диафрагма;

2—корпус; 3—тарелка диафрагмы; 4—толкатель

поршня; 5—пружина; 6—вакуумный клапан;

7—атмосферный клапан; 8—крышка корпуса;

9—пружина атмосферного клапана; 10—корпус

клапана управления; 11—пружина клапана;

12—поршень клапана управления;

13—перепускной клапан; 14—поршень;

15—клапан поршня; 16—манжета поршня;

17—толкатель клапана; 18—упорная шайба

поршня; 19—цилиндр Гидровакуумный

усилитель тормозов ГАЗ-3307, ГАЗ-66 состоит

из камеры усилителя, гидравлического

цилиндра и клапана управления. Корпус

камеры соединяется с впускной трубой

и атмосферой через клапан управления. Запорный

клапан тормозной системы ГАЗ-3307, ГАЗ-66

установлен в вакуумном баллоне каждого

контура. При остановке двигателя он

автоматически разъединяет впускную

трубу с вакуумным баллоном. Это дает

возможность за счет запаса вакуума в

системе произвести четыре-пять эффективных

торможений. Регулятор давления

тормозов ГАЗ-3307, ГАЗ-66 корректирует

давление тормозной жидкости в приводе

задних тормозных механизмов в зависимости

от изменения нагрузки на задние колеса

для предотвращения заноса автомобиля

при интенсивном торможении.

Корпус

камеры соединяется с впускной трубой

и атмосферой через клапан управления. Запорный

клапан тормозной системы ГАЗ-3307, ГАЗ-66

установлен в вакуумном баллоне каждого

контура. При остановке двигателя он

автоматически разъединяет впускную

трубу с вакуумным баллоном. Это дает

возможность за счет запаса вакуума в

системе произвести четыре-пять эффективных

торможений. Регулятор давления

тормозов ГАЗ-3307, ГАЗ-66 корректирует

давление тормозной жидкости в приводе

задних тормозных механизмов в зависимости

от изменения нагрузки на задние колеса

для предотвращения заноса автомобиля

при интенсивном торможении.

В процессе эксплуатации и при замене задних рессор необходимо регулировать усилие, действующее со стороны упругого элемента на поршень регулятора. Стояночная тормозная система ГАЗ-3307, ГАЗ-66 Стояночная тормозная система ГАЗ-3307, ГАЗ-66 предназначена для затормаживания автомобиля на стоянках и удерживания его на уклонах.

Отсутствие

или слабое торможение при поднятой

рукоятке рычага привода свидетельствует

о необходимости регулировки тормозного

механизма. При включении стояночной

тормозной системы на щитке приборов

загорается сигнализатор.

При включении стояночной

тормозной системы на щитке приборов

загорается сигнализатор.

Электропневматические тормоза | Железнодорожный технический сайт

Введение

Электропневматический тормоз (EP) был представлен в первые годы

20 века в попытке преодолеть отставание в работе

тормоз на чистом воздухе.Первоначально разработан для метро или метро,

Электропневматические тормозные системы теперь распространены на пассажирских магистралях.

железные дороги и на некоторых специализированных грузовых операциях. Его главное преимущество

над воздушным тормозом — это его скорость управления и быстрая реакция на автомобиле

раз, давая машинисту мгновенный контроль над всем поездом.Его скорость работы делает его идеальным для работы в автоматическом режиме поезда (ATO).

EP-торможение — это не то же самое, что ECP-торможение. Тормоза ECP были

введен недавно в попытке преодолеть недостатки воздуха

тормозная система на длинных грузовых поездах.Мы обсудим тормоза ECP позже в этом разделе. статья.

статья.

Фон

Четный самые современные, чисто пневматические тормозные системы полагаются на трансмиссию воздушный сигнал по тормозной магистрали.Это инициируется спереди поезд и должен быть отправлен на все транспортные средства в поезде. Там всегда будет промежуток времени (называемый скоростью распространения) между реакция ведущей машины и реакция задней.Этот промежуток времени значительно ограничивает работу. Это вызывает торможение транспортных средств должно происходить в разное время в поезде, чтобы пока одни машины притормаживают, другие продолжают толкать, без тормозов, сзади.При отпускании передняя часть поезда тянуть заднюю часть, которая все еще тормозит, и вызывает нагрузку на стяжки. Еще один недостаток — отсутствие градуированного выпуска на более старых системы, неуловимая цель в течение многих лет.

внедрение электрической тяги и многоблочного управления было

шпора, которая в конечном итоге произвела электрически управляемые воздушные тормоза. В

рост скоростных перевозок в городах с их большим объемом и

частые остановки и пуски, что означало быстрое реагирование на команды торможения

и точная остановка на станциях была важным элементом

больше эффективности.Тормоза EP впервые появились в США. Их примеряли

в метро Нью-Йорка в 1909 году, а затем в лондонском метро в 1916 году.

В

рост скоростных перевозок в городах с их большим объемом и

частые остановки и пуски, что означало быстрое реагирование на команды торможения

и точная остановка на станциях была важным элементом

больше эффективности.Тормоза EP впервые появились в США. Их примеряли

в метро Нью-Йорка в 1909 году, а затем в лондонском метро в 1916 году.

Принципы тормозов E-P

Там Сегодня используется много типов тормозных систем e-p, и большинство из них разработан как «надстройка» к оригинальной пневматической тормозной системе и, как В результате в их конструкцию были включены некоторые общие принципы, а именно:

- Тормоз ep работает как рабочий тормоз, в то время как пневматический тормоз остается для аварийного использования.

- Тормоз ep не нарушает отказоустойчивые или «жизненно важные» характеристики пневматический тормоз

- пневматический тормоз обычно остается в положении «Отпуск», даже если

Тормоз e-p находится в разделе «Применение», и используются те же тормозные цилиндры.

- Тормоза E-P неизменно используются в составных пассажирских поездах.

- В тормозах E-P используется несколько проводов для управления электрически управляемыми тормозными клапанами на каждом вагоне.

- Провода поезда подключаются к тормозному «клапану» или контроллеру в кабине машиниста.

Простая тормозная система E-P

Рис. 1: Схема пневматической компоновки простой тормозной системы e-p. Т он

стандартное пневматическое тормозное оборудование сохраняется в качестве системы безопасности для

резервные цели.Труба основного резервуара предусмотрена по длине

поезд, чтобы во всех вагонах был постоянный приток воздуха. А

соединительная трубка предусмотрена между основным резервуаром и тормозом

баллоны на каждую машину.«Прикладной клапан» в этой соединительной трубе

откроется, когда потребуется, чтобы воздух из основного резервуара попал в тормоз

цилиндры. Поскольку тормозная магистраль полностью заряжена во время е-р.

приложения, тройной клапан находится в положении отпускания, поэтому тормоз

цилиндр подключен к выхлопу. Для работы e-p «холдинг»

клапан «добавляется к тройному выпускному клапану. Когда приложение e-p

удерживающий клапан закрывается и предотвращает попадание воздуха в тормозной цилиндр.

сбегая через выхлоп. Схема: Автор.

Для работы e-p «холдинг»

клапан «добавляется к тройному выпускному клапану. Когда приложение e-p

удерживающий клапан закрывается и предотвращает попадание воздуха в тормозной цилиндр.

сбегая через выхлоп. Схема: Автор.

EP Control

Электропневматический Тормоза управляются ручкой тормозного клапана водителя. это обычно та же ручка используется для управления пневматическим тормозом. Электрические предусмотрены контакты, так что выбор позиции будет активировать обучите провода, необходимые для управления клапанами e-p на каждом вагоне (Рисунок 2).Текущий для работы управление тормозом питается от аккумулятора через выключатель управления, который замыкается в оперативной кабине.

Рисунок

2: Схема управления тормозом EP.В исходном положении все

контакты разомкнуты, а клапаны e-p на каждой машине обесточены. В

положение «Приложение», удерживающие и прикладные провода

под напряжением, и оба клапана будут запитаны на каждой машине, чтобы вызвать

тормоза применить. Обратите внимание, что контакт для удерживающего провода расположен

закрываться первым, чтобы воздух не выходил, когда клапан подачи

открыт. В положении «Удержание» под напряжением находится только удерживающий провод.

Фактически, водитель может добавлять или убирать воздух по желанию и может получить

бесконечное разнообразие скоростей торможения в соответствии с требованиями каждого

стоп.Схема: Автор.

Обратите внимание, что контакт для удерживающего провода расположен

закрываться первым, чтобы воздух не выходил, когда клапан подачи

открыт. В положении «Удержание» под напряжением находится только удерживающий провод.

Фактически, водитель может добавлять или убирать воздух по желанию и может получить

бесконечное разнообразие скоростей торможения в соответствии с требованиями каждого

стоп.Схема: Автор.

Давление в тормозном цилиндре

Оно

необходимо, чтобы во время торможения колеса поезда не

занос. Проскальзывание снижает тормозную способность и повреждает колеса и

рельсы.На колесах, участвующих в заносе, часто образуются «лыски», небольшие

плоское пятно на шине, которое обычно можно удалить только перепрофилированием

колесо в мастерской. Чтобы снизить риск заноса, тормозной цилиндр

давление должно быть ограничено.В тормозной системе с чистым воздухом естественный

ограничение налагается максимально допустимым давлением в тормозной магистрали и

соотношение объема между дополнительным резервуаром и тормозом

цилиндр. В поезде, оборудованном EP, основной резервуар не может

ограничено, поэтому можно было бы продолжать нагнетать воздух в тормоз

цилиндр, пока он не лопнет. Конечно, этого не произойдет, потому что

тормозной цилиндр снабжен предохранительным клапаном (на схеме не показан)

установить на максимальное давление, обычно получаемое при полном торможении.

В поезде, оборудованном EP, основной резервуар не может

ограничено, поэтому можно было бы продолжать нагнетать воздух в тормоз

цилиндр, пока он не лопнет. Конечно, этого не произойдет, потому что

тормозной цилиндр снабжен предохранительным клапаном (на схеме не показан)

установить на максимальное давление, обычно получаемое при полном торможении.

E-P Варианты

Есть был ряд разработок тормозной системы e-p по сравнению с лет, в том числе обычное дополнение — тормоз «Самопритирка». Там также были «контроллерами замедления» и, в последнее время, переменными управление нагрузкой и однопроводное или P-проводное управление.

Тормоза с автоматической притиркой

A

«самопритирочный» тормоз — это действительно контроллер тормозов (тормозной стенд или тормоз

клапана, называйте как хотите) в кабине водителя, где положение

ручки тормоза между «Отпусканием» и «Нажатием» соответствует

скорость торможения, достигаемая оборудованием — по крайней мере, теоретически.Это

в принципе аналогичен регулирующим клапанам с автоматическим притиркой, установленным на некоторых

тепловозы с воздушным тормозом. Был принят ряд различных систем,

в том числе тот, который использует чувствительный к давлению клапан обнаружения тормоза

давление в цилиндре и сравнивая его с положением тормоза

справиться.Когда давление соответствует положению тормоза

ручкой, электрическое соединение приложения открыто, чтобы

давление в тормозном цилиндре на этом уровне.

Был принят ряд различных систем,

в том числе тот, который использует чувствительный к давлению клапан обнаружения тормоза

давление в цилиндре и сравнивая его с положением тормоза

справиться.Когда давление соответствует положению тормоза

ручкой, электрическое соединение приложения открыто, чтобы

давление в тормозном цилиндре на этом уровне.

Другой

версия была разработана с использованием трубки, заполненной ртутью внутри тормоза

контроллер.Ртуть использовалась для проведения контрольного тока в

прикладные и удерживающие провода. Форма трубки была овальной и

был выровнен «вперед и назад», чтобы ртуть могла течь вперед

если поезд начал тормозить.Когда потребовалось «Заявление»,

движение рукоятки тормоза в сторону полного нажатия привело к наклону ртути

трубку назад и вызвал срабатывание удерживающего клапана и клапана подачи

под напряжением.Когда сработали тормоза поезда, ртуть обнаружила

поезд замедлился, и он побежал вперед в метро. Это было

эффект отключения приложения, так что скорость торможения

соответствует углу трубы, установленному движением водителя его

тормозная ручка.

Контроллер замедления

Контроллер ртутного тормоза был адаптацией устройства, представленного в Лондонский метрополитен в середине 1930-х годов называли «замедлителем схватывания ртути» или «регулятор замедления».

Ртутный замедлитель — это динамический переключатель, установленный в э.п. тормозить Схема применения, состоящая из стеклянной трубки, заполненной ртутью. это установлен параллельно движению поезда так, чтобы ртутная жидкость реагирует на торможение поезда.Трубка изогнута так, чтобы электрический контакт в основании всегда покрыт ртутью, но второй контакт, расположенный выше задней части трубки, становится открытым, когда при торможении ртуть бежит вперед.Имеет эффект измерение скорости замедления. Он отключает приложение при заданной настройке уровень, сколько бы еще водитель ни пытался затормозить цилиндры.Его основная цель заключалась в том, чтобы уменьшить сплющивание колес. Это также действовал как грубая форма компенсации нагрузки.

В

в версии для лондонского метро были предусмотрены два замедлителя схватывания, и они

были неподвижны, закреплены в движущейся машине. Они привыкли

регулировать скорость торможения в конце рабочего диапазона,

в первую очередь, чтобы уменьшить занос и нежелательные «квартиры» на колесах. Один

замедлитель ограничивал применение, в то время как второй использовался для уменьшения

давление в тормозном цилиндре, выпуская немного воздуха специальным «ударом»

вниз «клапан.

Они привыкли

регулировать скорость торможения в конце рабочего диапазона,

в первую очередь, чтобы уменьшить занос и нежелательные «квартиры» на колесах. Один

замедлитель ограничивал применение, в то время как второй использовался для уменьшения

давление в тормозном цилиндре, выпуская немного воздуха специальным «ударом»

вниз «клапан.

Задержка контроллеры позже использовались для управления скоростью торможения в мире первая железная дорога АТО, линия Виктория. Всего было использовано четыре, каждый установлен под другим углом и выбран по мере необходимости, чтобы получить требуемый скорость торможения.Они также использовались British Rail в качестве притирочных станков. контроллеры тормозов на стапелях электропоездов 60-70-х годов постройки.

Регулировка переменной нагрузки

Хотя

Контроллер замедления — это форма управления нагрузкой, потому что

скорость торможения контролируется, для более тяжелого поезда потребуется больше тормозов

давление в баллоне, поэтому замедлитель не достигнет своей настройки, пока

правильный темп достигнут — это довольно грубо. Он только контролирует все

поезд, а не отдельные вагоны. Это означает, что легкогруженные автомобили в

как правило, тяжелые поезда все еще подвержены риску заноса или оползания колес, так как

называется.Решение — в управлении переменной нагрузкой. Вес машины составляет

контролируется, обычно с помощью рычага, установленного между кабиной и тележкой,

который определяет депрессию рессоры тележки при увеличении веса. Рычаг

соединен с регулирующим клапаном в подающей трубке тормозного цилиндра, поэтому

что давление в тормозном цилиндре зависит от веса

машина.С введением пневмоподвески стало возможным регулирование нагрузки.

достигается за счет контроля уровня воздуха в системе подвески и

соответственно регулируя давление в тормозном цилиндре. В настоящее время та же нагрузка

сигналы используются для изменения ускорения и динамического торможения в соответствии с

вес машины.

Он только контролирует все

поезд, а не отдельные вагоны. Это означает, что легкогруженные автомобили в

как правило, тяжелые поезда все еще подвержены риску заноса или оползания колес, так как

называется.Решение — в управлении переменной нагрузкой. Вес машины составляет

контролируется, обычно с помощью рычага, установленного между кабиной и тележкой,

который определяет депрессию рессоры тележки при увеличении веса. Рычаг

соединен с регулирующим клапаном в подающей трубке тормозного цилиндра, поэтому

что давление в тормозном цилиндре зависит от веса

машина.С введением пневмоподвески стало возможным регулирование нагрузки.

достигается за счет контроля уровня воздуха в системе подвески и

соответственно регулируя давление в тормозном цилиндре. В настоящее время та же нагрузка

сигналы используются для изменения ускорения и динамического торможения в соответствии с

вес машины.

P-Wire Control

As

системы управления поездом стали более сложными, было больше проводов

требуется и традиционная 10-проводная перемычка, используемая на многих железных дорогах

вырос до 27- или 40-проводной перемычки, часто встречающейся сегодня. В попытке

уменьшить количество проводов, новая форма управления тормозом e-p появилась в 1970-х годах

называется системой P-wire. Скорость торможения контролировалась одним проводом.

перенос импульсов разной длины для соответствия разным тормозам

ставки.Ширина импульса была модулирована, чтобы соответствовать требованию торможения.

требуется, и она стала известна как система ШИМ (широтно-импульсная модуляция).

или P-wire, для краткости. Система была «отказоустойчивой» в том, что не было пульса

активировал полный тормоз, в то время как непрерывный импульс удерживал тормоз

выпущенный.

В попытке

уменьшить количество проводов, новая форма управления тормозом e-p появилась в 1970-х годах

называется системой P-wire. Скорость торможения контролировалась одним проводом.

перенос импульсов разной длины для соответствия разным тормозам

ставки.Ширина импульса была модулирована, чтобы соответствовать требованию торможения.

требуется, и она стала известна как система ШИМ (широтно-импульсная модуляция).

или P-wire, для краткости. Система была «отказоустойчивой» в том, что не было пульса

активировал полный тормоз, в то время как непрерывный импульс удерживал тормоз

выпущенный.

Трехступенчатый тормоз

Еще одним усовершенствованием электрического управления тормозом стала трехступенчатая система.

принят на британских железнодорожных поездах EMU в 1970-х годах. Он был основан на

7-ступенчатая тормозная система Westcode, в которую были приняты три ступени для обслуживания

использование торможения.Они в общих чертах описывались как минимальные, нормальные и полные.

рабочее торможение. С добавлением «Release» и «Emergency» полная

был предусмотрен ряд органов управления торможением. Это также устранило необходимость

для тормозной трубки.

С добавлением «Release» и «Emergency» полная

был предусмотрен ряд органов управления торможением. Это также устранило необходимость

для тормозной трубки.

Рисунок 3: Схема электропневматической тормозной системы без тормозной магистрали или тройной клапан. Непрерывность торможения поезда основана на наличие провода «вокруг поезда», соединенного с тормозом средства контроля, чтобы гарантировать, что, если поезд будет отцеплен или любой тормоз возникают дефекты управления, автоматически включаются тормоза поезда.Схема: Автор.

Смешение тормозов

В настоящее время в большинстве поездов используется комбинация фрикционного и динамического торможения. Система динамического торможения использует электрические тяговые двигатели локомотива или поезда, чтобы обеспечить тормозное усилие путем реверсирования электрических соединений, так что двигатели становятся генераторами. Энергия, генерируемая двигателями, подается на бортовые резисторы (реостатическое торможение) или обратно в систему подачи электрической тяги (рекуперативное торможение).

Динамическое торможение работает только на колесных парах с электродвигателями. Другие колесные пары должны иметь фрикционное торможение, а в случае отсутствия динамического торможения фрикционный тормоз должен быть предусмотрен и на осях с двигателем. Управление двумя тормозными системами осуществляется автоматически системой смешивания тормозов.

Рис. 4: Схема базовой системы управления тормозом. Управление на каждом автомобиле будет включать дополнительный монитор нагрузки для регулировки тормоза в соответствии с нагрузкой автомобиля.Схема: Автор.

Система смешивания тормозов настроена таким образом, что, когда машинист (или система ATO, если поезд управляется автоматически) требует тормоза, предпочтительным вариантом является динамическое торможение. Это связано с тем, что он может экономить энергию за счет регенерации и снижает износ тормозных колодок или тормозных колодок, а также дисков и колес. Если динамический тормоз удовлетворяет потребность в торможении, фрикционный тормоз отключается. Если динамическое тормозное усилие не может удовлетворить требуемую нагрузку, при необходимости добавляется фрикционный тормоз.Контур обратной связи, включенный в эту схему, обеспечивает смешанное торможение, которое всегда будет соответствовать требованиям.

Если динамическое тормозное усилие не может удовлетворить требуемую нагрузку, при необходимости добавляется фрикционный тормоз.Контур обратной связи, включенный в эту схему, обеспечивает смешанное торможение, которое всегда будет соответствовать требованиям.

Система PBL90

Нет осмотр электропневматического тормоза был бы полным без ссылка на европейскую систему, известную как PBL90.Это не чистый е-п тормозная система, используемая в метро и пригородных системах, но больше электрическая система управления пневматическим тормозом. Он разработан, чтобы позволить автомобили без электропневматического управления тормозами для работы в поезде с управлением e-p, доступным на локомотиве или силовом вагоне.Для Описание системы управления, включая схемы, см. на странице управления тормозом PBL90 EP.

Пневматические тормоза с электронным управлением (ECP)

A

новая форма электрического управления воздушным торможением в настоящее время проходит испытания

рядом железных дорог США. Он известен как ECP и использует современные

электронные методы для преодоления проблем с воздушным торможением на длинных

грузовые поезда.

Он известен как ECP и использует современные

электронные методы для преодоления проблем с воздушным торможением на длинных

грузовые поезда.

тормозная система с контролем чистого воздуха, изобретенная Джорджем Вестингаузом в 1860-х годов и до сих пор используется почти всеми грузовыми поездами в США и во многих другие части мира страдают от двух основных проблем.Это занимает много времени время для авиасообщения по поезду и нет закончил выпуск. Например, задержка при сокращении линии поезда давление, чтобы проехать от ведущего локомотива до задней части 150 вагона состоять может быть 60 секунд.Кроме того, вы должны полностью отпустить тормоз и подождите, пока резервуары с запасом наполнятся, прежде чем вы сможете повторно подать заявку. Электрическое управление может преодолеть эти трудности.

ECP

относится к пневматическим тормозам с электронным управлением, ключевое слово

«Электронно», а не «электрически».Старые системы подходят для

пассажирские поезда (см. выше), используйте несколько железнодорожных проводов для работы

отдельные клапаны или варианты переключения проводов для управления

тормоза. В большинстве этих систем для основного резервуара используется вторая железнодорожная линия.

подачи воздуха и они не имеют встроенной двусторонней связи

что есть в системах ECP.Автомобиль в тормозной системе ECP может

самодиагностика и сообщить информацию инженеру и только

требует стандартного трубопровода железнодорожной линии.

В большинстве этих систем для основного резервуара используется вторая железнодорожная линия.

подачи воздуха и они не имеют встроенной двусторонней связи

что есть в системах ECP.Автомобиль в тормозной системе ECP может

самодиагностика и сообщить информацию инженеру и только

требует стандартного трубопровода железнодорожной линии.

Эксплуатация ECP

В верхней части консоли инженера находится блок управления. Когда он хочет тормозить, инженер нажимает кнопку, пока на дисплее не появится величина давления в тормозном цилиндре (или процент тормозного усилия) он хочет.Он выпускает кнопка; блок управления затем кодирует и посылает сигнал на все машины.Они в свою очередь получить и интерпретировать сообщение. Затем они начать пропускать сжатый воздух из бачков к тормозному цилиндру, пока достигается желаемое давление в баллоне.Микропроцессоры на автомобилях будут постоянно контролировать давление в тормозном цилиндре против утечки и поддерживать желаемое давление.

Если инженер хочет снизить давление в тормозном цилиндре, он просто нажимает кнопку разблокировки, пока

указывается желаемый уровень, частичный или полный выпуск./115.gif) Снова кодируется сигнал и

передается на автомобили. Машины, в свою очередь, делают как приказал.Если инженер просит только

частичное уменьшение тормозного усилия, он может при необходимости снова увеличьте усилие без

сначала делаем полный релиз.Процессор на автомобиль постоянно следит за тормозной магистралью,

давления в резервуаре и тормозном цилиндре.

Снова кодируется сигнал и

передается на автомобили. Машины, в свою очередь, делают как приказал.Если инженер просит только

частичное уменьшение тормозного усилия, он может при необходимости снова увеличьте усилие без

сначала делаем полный релиз.Процессор на автомобиль постоянно следит за тормозной магистралью,

давления в резервуаре и тормозном цилиндре.

Когда команды на торможение не передаются, головка конечный (управляющий) блок отправляет статус

Сообщения.Последний вагон в поезде (который знает это последний из-за того, что головная часть движется поездом

запрос и инициализация при запуске) будут отвечать на каждое статусное сообщение из головы

конец.Все машины в составе будут контролировать эти сообщения, и если автомобиль не получает

три статусных сообщения подряд из любого головной или задний конец, он примет

что поезд разбит на две части или что электрическая линия оборвана.Тогда это будет

инициировать аварийную остановку, пытаясь сказать другие автомобили и локомотив, которые он делает.

Источники питания для ECP

В каждом автомобиле есть перезаряжаемый аккумулятор для обеспечения высокого требования к мощности, когда соленоиды должны быть активирован.Когда высокая мощность не батареи будут заряжаться кабель связи / питания.(Если поезд использует радиосвязь батареи будет заряжаться во время движения через бортовой генератор, вырабатывающий энергию из движение автомобиля, либо осевой генератор, или генератор колебаний собственной частоты или какой-то другой тип устройства.)

Проводная система использует примерно 25% своего сигнала способность тормозных команд и статуса Сообщения.Распределенная мощность, управляемая через тот же кабель использует еще 10-15%, оставляя 60-65% мощности сигнала для специальных мониторов на автомобиле, например, датчики подшипников, датчики температуры рефрижераторных цистерн, давления датчики для автоцистерн и др.

Производство систем

TSM, которая была дочерней компанией Rockwell International, разработал первые рабочие тормозные узлы ECP. Теперь они принадлежат WABCO.К тому же, Westinghouse Air Brake, Нью-Йорк Air Brake (a

дочерняя компания Knorr Corp.), GE / Harris и a небольшая компания под названием Zeftron, разрабатывает

Установки ECP.

Теперь они принадлежат WABCO.К тому же, Westinghouse Air Brake, Нью-Йорк Air Brake (a

дочерняя компания Knorr Corp.), GE / Harris и a небольшая компания под названием Zeftron, разрабатывает

Установки ECP.

Первые агрегаты TSM работали в режиме «оверлей», где модуль был помещен между воздухом пилоты и собственно клапаны, так что система может работать в обоих направлениях.Zeftron стартовал работает на «эмуляторе» тормозного клапана, что полностью исключает пилотов воздуха.В система, которая всегда должна быть запитана, выглядит для команд ECP. Если ничего не находит, он отслеживает давление в тормозной магистрали и ведет себя как стандартный воздушный тормоз.Если командные сигналы ECP присутствуют, устройства ведут себя как ECP тормоз.

Из-за последовательного срабатывания стандартных тормозов, есть контроль потока, который ограничивает скорость

воздух может попасть в тормозной цилиндр.На Системы ECP, потому что есть мгновенное

реакция от всех машин сразу, эти потоки элементы управления не используются. Отсутствие последовательных

сочетание активации и управления потоком что делает тормоза ECP такими отзывчивыми.

Отсутствие последовательных

сочетание активации и управления потоком что делает тормоза ECP такими отзывчивыми.

TSM представляет систему эмулятора. Это позволяет автомобили, оснащенные им для работы в поездах ВТП и поезда без ECP.New York Air Brake имеет система доступна для продажи в ближайшем будущее.Westinghouse Air Brake играет в нее круто, жду пока все спецификации будут написано и все ошибки исправлены до они ни к чему не обязываются.

Преимущества

Некоторые преимущества торможения ECP уже были упомянутый; мгновенный ответ на инженерные команды на всех автомобилях, дипломированные отпускание тормозов и постоянное пополнение резервуаров.Но есть и другие и более значительные преимущества для отрасли как все.

С новой чувствительностью торможения ECP, торможения расстояния будут сокращены. Диапазон 30 — 70%

сокращение было указано.Это позволит более короткие тормозные пути и, в свою очередь,

позволяют более высокие скорости.Улучшенный поезд управляемость уменьшит провисание, отрывы

и крушения и приведет к сокращению в обслуживании поглощающих устройств.

Может быть, придется заплатить цену. Хотя текущий вид что износ тормозных колодок и колес уменьшится, легко увидеть, что инженеры будут развивать свои навыки обращения с новыми система, и это приведет к более высокой скорости требуется больше и больше тормозов.А мудрое руководство железной дороги признает это и проверит зоны ограничения скорости, чтобы максимальные преимущества получаются без чрезмерное использование тормозов.

Разработки

Эксперты активно обсуждали потребность в устройстве конца поезда (EOT) или позволяя последнему вагону действовать как конец поезда маяк.Кажется, последнее слово о EOT маяки было, что будет один!

Есть комитеты, которые сейчас разрабатывают спецификации чтобы разрешить установку мониторов на автомобили.У мониторов будут свои микропроцессоры и будет отправлять сигнал только на

головной части, когда что-то в машине выход за указанные пределы.Это сохраняет

линия связи открыта для команд торможения, команды локомотива и аварийные сообщения.

Дальнейшим развитием будет использование электронных линия поезда для диагностики, где головной конец положение можно информировать о горячих боксах, вагоне температура груза, давление в цистернах, вагон двери не закрыты, стояночный тормоз выключен / включен и нравиться.

Рекорд ECP

Был рекордный круг на 600 км. поездка на поезде с ВТП с торможением в Австралия.28 июня 1999 г. поезд в составе 240 вагонов, пять GE Dash 8 дизель-электрические локомотивы и массой 37500 тонн был оборудован GE Harris EPx радиоуправляемое электронное управление тормозами система.Это был самый длинный и тяжелый поезд когда-либо быть оснащенным тормозом ECP система.Локомотивы были оснащены пульт Locotrol той же компании система управления локомотивом.Поезд работал над линией BHP Iron Ore между Порт-Хедленд и шахта Янди. Источник IRJ.

Принцип действия позиционера с электропневматическим клапаном

Электропневматический позиционер клапана используется для управления положением штока клапана от открытого до закрытого положения или наоборот.

Простая конструкция и концепция равносильны простоте эксплуатации этих компонентов:

Электропневматический позиционер клапана

Изображение предоставлено: Принадлежности для клапана

Давление питания до 145 фунтов на квадратный дюйм подключается к питающему отверстию устройства (обозначено S на стороне измерительного блока), а порты привода (обозначены C + и C-) подключаются либо к двойному, либо к одностороннему действию (привод с пружинным возвратом). -поворотный или линейный) привод.

Порт C + — это порт открытия позиционера.

Затем сигнал прибора (обычно 4-20 мА) подключается к блоку подключения I / P. Пневматический порт IP (расположенный на стороне порта ¼ ”) должен быть закрыт.

При отсутствии электронного сигнала на устройстве позиционер работает стабильно, но движение привода не происходит.

I / P напрямую соединен с пневматическим позиционером; либо внутренняя установка наших внешних модулей (блоки EX и FF) с помощью специального адаптера.

Подача воздуха для I / P (до 145 фунтов на кв. Дюйм) осуществляется через порт подачи питания позиционера. Преобразователь I / P преобразует сигнал 0–10 В постоянного тока в сигнал 3–15 фунтов на кв. Дюйм, отправляемый внутри на мембрану позиционера.

Изменение напряжения заставляет I / P реагировать и отправлять пневматический сигнал (внутренний) на мембрану позиционера, заставляя мембрану перемещаться, а золотниковый клапан (воздушный челночный клапан) перемещаться, направляя воздух к приводу.

Когда привод движется, обратная связь с позиционером обеспечивается через рычажный механизм привода и узел шпиндель / кулачок позиционера.

Когда привод перемещается, шпиндель / кулачок вращается и поворачивается до желаемой «уставки» на основе входного сигнала мА. После достижения заданного значения сохраняется устойчивое положение, и приточный воздух «уравновешивается» между портами.

Также читают:

Электронный позиционер клапана

Основные сведения о позиционерах клапана

Функциональные испытания позиционеров клапана

Пневматический позиционер клапана

Интеллектуальный позиционер клапана

Регулирующие клапаныи принципы их работы

Почему используются регулирующие клапаны?

Технологические установки состоят из сотен или даже тысяч контуров управления, объединенных в сеть для производства продукта, который будет выставлен на продажу. Каждый из этих контуров управления предназначен для поддержания некоторых важных переменных процесса, таких как давление, расход, уровень, температура и т. Д., В требуемом рабочем диапазоне, чтобы гарантировать качество конечного продукта. Каждый из этих контуров принимает и внутренне создает помехи, которые пагубно влияют на переменную процесса, а взаимодействие со стороны других контуров в сети создает помехи, которые влияют на переменную процесса.

Каждый из этих контуров управления предназначен для поддержания некоторых важных переменных процесса, таких как давление, расход, уровень, температура и т. Д., В требуемом рабочем диапазоне, чтобы гарантировать качество конечного продукта. Каждый из этих контуров принимает и внутренне создает помехи, которые пагубно влияют на переменную процесса, а взаимодействие со стороны других контуров в сети создает помехи, которые влияют на переменную процесса.

Чтобы уменьшить влияние этих возмущений нагрузки, датчики и преобразователи собирают информацию о параметре процесса и его отношении к некоторой желаемой уставке.Затем контроллер обрабатывает эту информацию и решает, что нужно сделать, чтобы вернуть переменную процесса туда, где она должна быть после нарушения нагрузки. Когда все измерения, сравнения и вычисления выполнены, какой-то тип конечного элемента управления должен реализовывать стратегию, выбранную контроллером.

Принципы работы

Наиболее распространенным конечным элементом управления в отраслях управления технологическими процессами является регулирующий клапан. Регулирующий клапан управляет текущей текучей средой, такой как газ, пар, вода или химические соединения, чтобы компенсировать возмущение нагрузки и поддерживать регулируемую переменную процесса как можно ближе к желаемой уставке.

Регулирующий клапан управляет текущей текучей средой, такой как газ, пар, вода или химические соединения, чтобы компенсировать возмущение нагрузки и поддерживать регулируемую переменную процесса как можно ближе к желаемой уставке.

Регулирующие клапаны могут быть самой важной, но иногда самой игнорируемой частью контура управления. Причина обычно заключается в незнании инженером по приборам многих аспектов, терминологии и областей инженерных дисциплин, таких как гидромеханика, металлургия, контроль шума, а также проектирование трубопроводов и сосудов, которые могут быть задействованы в зависимости от серьезности условий эксплуатации.

Любой контур управления обычно состоит из датчика состояния процесса, преобразователя и контроллера, который сравнивает «переменную процесса», полученную от преобразователя, с «уставкой», т.е.е., желаемые условия процесса. Контроллер, в свою очередь, посылает корректирующий сигнал «конечному элементу управления», последней части цикла и «мускулу» системы управления технологическим процессом. Если датчиками переменных процесса являются глаза, а контроллером — мозг, то конечным элементом управления являются руки контура управления. Это делает его наиболее важной, а иногда и наименее понятной частью системы автоматического управления. Отчасти это происходит из-за нашей сильной привязанности к электронным системам и компьютерам, что приводит к некоторому пренебрежению к правильному пониманию и правильному использованию всего важного оборудования.

Если датчиками переменных процесса являются глаза, а контроллером — мозг, то конечным элементом управления являются руки контура управления. Это делает его наиболее важной, а иногда и наименее понятной частью системы автоматического управления. Отчасти это происходит из-за нашей сильной привязанности к электронным системам и компьютерам, что приводит к некоторому пренебрежению к правильному пониманию и правильному использованию всего важного оборудования.

Что такое регулирующий клапан?

Регулирующие клапаны автоматически регулируют давление и / или расход и доступны для любого давления. Если разные системы завода работают до и при комбинациях давления / температуры, которые требуют клапанов класса 300, иногда (если позволяет конструкция), все выбранные регулирующие клапаны будут соответствовать классу 300 для взаимозаменяемости. Однако, если ни одна из систем не превышает номинальные значения для клапанов класса 150, в этом нет необходимости.

Проходные клапаны обычно используются для управления, и их концы обычно имеют фланцы для облегчения обслуживания. В зависимости от типа питания диск приводится в движение гидравлическим, пневматическим, электрическим или механическим приводом. Клапан регулирует поток за счет движения плунжера клапана относительно порта (ов), расположенного внутри корпуса клапана. Плунжер клапана прикреплен к штоку клапана, который, в свою очередь, соединен с приводом.

В зависимости от типа питания диск приводится в движение гидравлическим, пневматическим, электрическим или механическим приводом. Клапан регулирует поток за счет движения плунжера клапана относительно порта (ов), расположенного внутри корпуса клапана. Плунжер клапана прикреплен к штоку клапана, который, в свою очередь, соединен с приводом.

Расположение регулирующего клапана

На изображении ниже показано, как регулирующий клапан можно использовать для управления скоростью потока в линии. «Контроллер» принимает сигналы давления, сравнивает их с падением давления для желаемого потока и, если фактический поток отличается, регулирует регулирующий клапан для увеличения или уменьшения потока.

Можно разработать сопоставимые устройства для управления любой из множества переменных процесса. Температура, давление, уровень и расход — наиболее часто используемые контролируемые переменные.

Изображение взято с http://www.steamline.com/

Типы клапанов и типовые области применения

| Тип клапана | Обслуживание и функции | |||

| IoS | ТН | PR | постоянного тока | |

| Ворота | ДА | НЕТ | НЕТ | НЕТ |

| Глобус | ДА | ДА | НЕТ | ДА (примечание 1) |

| Чек | (примечание 2) | НЕТ | НЕТ | НЕТ |

| Остановить проверку | ДА | НЕТ | НЕТ | НЕТ |

| Бабочка | ДА | ДА | НЕТ | НЕТ |

| Мяч | ДА | (примечание 3) | НЕТ | ДА (примечание 4) |

| Заглушка | ДА | (примечание 3) | НЕТ | ДА (примечание 4) |

| Диафрагма | ДА | НЕТ | НЕТ | НЕТ |

| Предохранитель | НЕТ | НЕТ | ДА | НЕТ |

Условные обозначения:

- DC = изменение направления

- IoS = Изоляция или останов

- PR = Сброс давления

- TH = дросселирование

Примечания:

- Для изменения направления потока на 90 градусов можно использовать только угловые шаровые краны.

- Обратные клапаны (кроме запорных) останавливают поток только в одном (обратном) направлении. Запорные клапаны могут использоваться и используются как запорные, запорные или стопорные клапаны, а также в качестве обратного клапана.

- Некоторые конструкции шаровых кранов (обратитесь к производителю клапана) подходят для дросселирования.

- Многопортовые шаровые краны используются для изменения направления потока и смешивания потоков.

Завод Инжиниринг | 12 шагов к поиску и устранению неисправностей пневматических систем

Джозеф Р.Кон, младший, старший специалист по групповому обучению, отдел обучения движению и управлению, группа автоматизации, Parker Hannifin Corp., Кливленд, Огайо. 10 марта 2004 г.

Устранение неисправностей пневматической системы считалось искусством, наукой или просто случайностью. В сознании обслуживающего персонала, руководителей производства и руководителей предприятий слово «устранение неполадок» вызывает в воображении образы простоев и производственных потерь.

Однако, если свести к минимуму основные элементы, поиск и устранение неисправностей пневматической системы представляет собой пошаговую процедуру.Использование этого процесса может ускорить определение проблемы, вероятной причины неисправности или отказа и решения.

Каждая пневматическая цепь имеет логическую последовательность операций, которая может включать в себя временную логику, измерение давления, определение положения и регулирование скорости. Поиск и устранение неисправностей начинается, когда цепь не работает должным образом.

Определенные общие этапы диагностики и тестирования могут быть применены к любой проблеме устранения неполадок, независимо от того, возникла ли проблема при запуске новой системы или при выходе из строя существующей системы.

Думайте о безопасности прежде всего

Безопасность всегда должна быть главной заботой обслуживающего персонала. Сжатый воздух — летучий элемент в пневматической цепи. Баки ресивера взорвались, что привело к тяжелым травмам персонала и повреждению имущества. Перед любыми ремонтами обязательно сбросить давление в ресивере.

Перед любыми ремонтами обязательно сбросить давление в ресивере.

Воздух также обладает высокой сжимаемостью, что является еще одной причиной осторожности при поиске неисправностей в пневматической системе. При работе с подвесными грузами, которые поддерживаются цилиндрами, но не заблокированы механически, заблокируйте груз перед обслуживанием системы, чтобы предотвратить падение или снос.

Многие пневматические системы управляются электрическими или электронными устройствами. Перед тем, как приступить к обслуживанию или ремонту этих компонентов, убедитесь, что электропитание отключено.

Пневматические гидрораспределители, в которых для управления золотником клапана используются электрические соленоиды, часто оснащены ручными блокировками (рис. 1), которые можно использовать во время поиска и устранения неисправностей для управления системой.

Пневматические запорные клапаны (рис. 2) — отличные предохранительные устройства, которые при правильном использовании в пневматических системах могут предотвратить случайное срабатывание.Обеспечение безопасного состояния всегда должно быть первым шагом в поиске неисправностей пневматических систем.

Спросите тройку Ws

Когда в системе происходит сбой, в умах всех, кого это касается, вырисовывается давление простоя. Перед тем, как начать ремонт системы, остановитесь и задайте следующие три вопроса:

Что происходит или не происходит в работе системы?

Когда возникла проблема? Это внезапная неудача или постепенная неудача?

Где в машинном цикле возникает проблема? Это было при запуске или после того, как система проработала какое-то время?

Что происходит или не происходит в системе, часто может ответить системный оператор.Ответы на такие вопросы, как низкая скорость привода или неспособность привода двигаться, могут привести к поиску низкого расхода или низкого давления.

Вопрос: « Когда возникла проблема?» Часто может привести к действиям по устранению неисправностей, которые ищут изношенные компоненты или утечки. Внезапные неисправности могут указывать на поломки и возможные механические проблемы, разрывы линий или другие катастрофические отказы. Определив, когда, можно сузить объем поиска проблемы.

На вопрос: « Где в машинном цикле возникает проблема?» может выявить повторяющееся состояние.

Если велась хорошая документация по техническому обслуживанию, то должны регистрироваться повторяющиеся проблемы. Эта информация значительно упрощает процесс устранения неполадок.

Специалист по обслуживанию, который останавливается и спрашивает трех W, может сократить время простоя, поскольку ему не нужно гадать, что не так. Однако, если эти вопросы не приводят к удовлетворительному диагнозу, обслуживающий персонал должен начать поиск неисправностей с визуального осмотра машины.

Проведите визуальный осмотр

Обходя машину, можно часто обнаружить такие проблемы, как изношенные или лопнувшие шланги, незакрепленные и сломанные компоненты.Пришло время ознакомиться с компонентами пневматической системы.

Если вы не знакомы с компонентами или с работой машины, задайте как можно больше уместных вопросов о системе. Прежде чем пытаться управлять системой или пытаться отремонтировать, необходимо понять взаимосвязь всех компонентов и подсистем, имеющихся на машине.

Прочитать схемы

Каждая пневматическая система должна иметь две формы документации, которые помогут в поиске и устранении неисправностей.Один документ представляет собой схематический чертеж пневматической цепи (рис. 3). Схема — это дорожная карта. Он не только объясняет рабочие функции компонентов, но также является ценным диагностическим инструментом.

Схема содержит полезную информацию о расположении точек измерения давления; настройки давления регуляторов и других клапанов давления; скорость потока в системе; длина хода цилиндра, скорость пневмодвигателя, а также перечень материалов для системы. Этот тип информации может помочь определить, работает ли система в рамках своих проектных параметров.