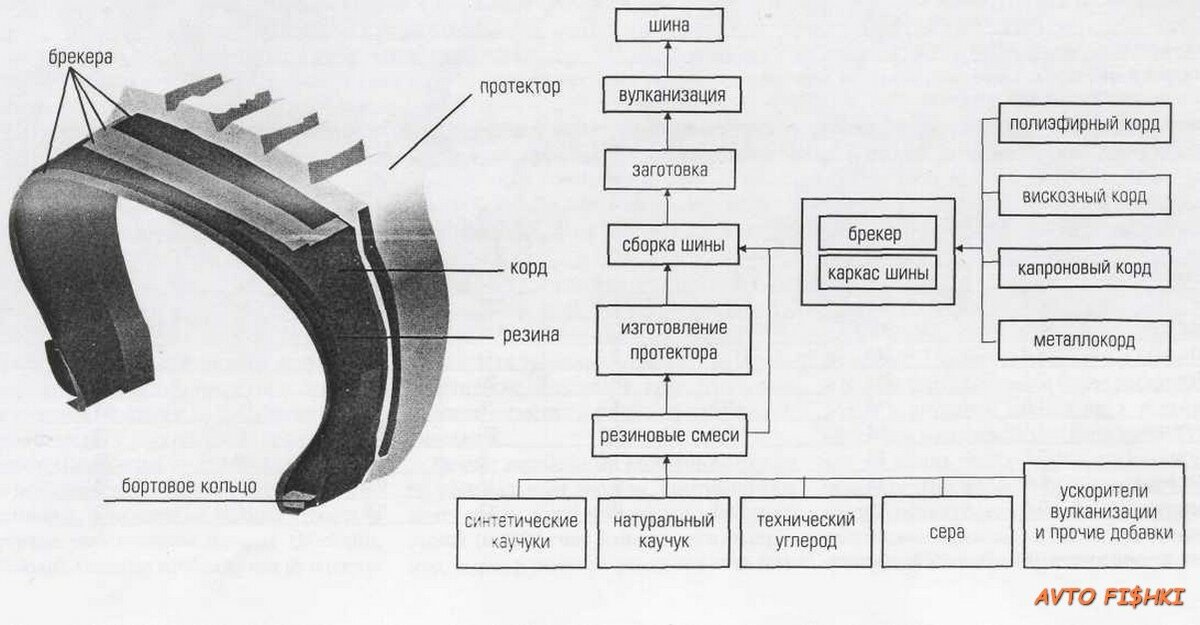

Технология вулканизации грузовых покрышек

Грузовые покрышки и резина для спецтехники отличаются от легковых колес по конструктивным особенностям, что позволяет им выдерживать более высокие нагрузки. Ответственные производители при изготовлении строго соблюдают стандарты качества, что гарантирует безопасность на дорогах. Конечно, следует выбирать хороший бренд, например, оригинальная резина на трактор ЮМЗ уверено прослужит долгие годы, обеспечит хорошую управляемость как на дороге, так и в полевых условиях.

Особое внимание при выборе уделяется именно технологии изготовления покрышек. Современное производство довольно серьезно шагнуло вперед, поэтому сегодня колеса значительно безопаснее тех, которые использовались несколько десятков лет назад. Они выигрывают и по такому параметру, как износостойкость, что позволяет эксплуатировать их более длительное время.

Вулканизация при изготовлении грузовых покрышек

Современное производство резины подразумевает применение форматоров-вулканизаторов, что позволило исключить многие трудоемкие операции, в том числе и ручной труд. Ранее приходилось закладывать варочные камеры в заготовки и извлекать их после обработки материала. Фактически вулканизаторы заменили три категории оборудования: форматор, вулканизатор и станок для выемки варочных камер.

Ранее приходилось закладывать варочные камеры в заготовки и извлекать их после обработки материала. Фактически вулканизаторы заменили три категории оборудования: форматор, вулканизатор и станок для выемки варочных камер.

Форматоры-вулканизаторы бывают двух видов – это информация представлена в таблице:

| С убирающейся диафрагмой | Станок состоит из двух половин, верхняя часть которого убирается, а в нижнюю загружается заготовка. После вулканизации изделие извлекается в обратном порядке. |

| С неподвижной диафрагмой | Какие станки используются редко из-за сложностей изъятия готового изделия. Основная сфера их применения – частичный ремонт с применением вулканизации. |

Технологический процесс вулканизации

- установка заготовки на станок;

- подача внутрь цилиндра формирующего пара;

- под его действием выворачивается диафрагма и вставляется внутрь;

- верхняя часть станка формирует поверхность покрышки;

- под действием пара диафрагма раздувается и придает объем резине;

- как только форма замыкается, подается вода для обработки паром;

- завершает процедуру охлаждение и изъятие заготовки.

Отличия производства грузовой и легкой резины

Грузовые и легковые покрышки отличаются не только по конструктивным особенностям, но и непосредственно по изготовлению. Порой на одном заводе производятся оба вида резины, для них даже используются одни станки, которые могут работать посменно. Тем не менее, есть серьезные отличия, о которых нужно знать.

Ключевые особенности:

- Количество слоев резины – на грузовых их больше, чем на легковых. Такая конструкция обеспечивает большую толщину, которая требуется для повышенной нагрузки.

- Толщина слоев – для грузового транспорта они толще и шире, что также необходимо для большей прочности. Это обеспечивает долговечность даже при постоянной эксплуатации.

- Наличие армирующего слоя из металла – требуется грузовикам для дополнительной прочности колес. В легковых покрышках армирование выполняется лишь текстильным или полимерным кордом.

- Рисунок протектора – при изготовлении для грузовиков протектор делается более заглубленным и со сложным рельефом, что позволяет более уверенно двигаться по бездорожью.

Ну и еще одна особенность – сезонность. Для спецтехники или грузовых авто обычно подбирают всесезонный вариант. Существуют образцы и с шипами, но их выбирают крайне редко, поэтому такая технология производства не распространена.

Возможно вам будет интересно

Кинетический анализ процесса вулканизации и закономерности формирования вулканизационной структуры

Кинетическая кривая вулканизации представляет собой график зависимости величины какого-либо показателя от времени вулканизации при определенной температуре.

Характер изменения напряжения при определенном удлинении в процессе вулканизации представлен на рисунке 2 .

Рисунок 2 – Зависимость напряжения при заданном удлинении от продолжительности вулканизации

Итак, если рассматривать зависимость напряжения при заданном удлинении от продолжительности вулканизации, можно установить 3 стадии: индукционный период, формирование вулканизационной сетки, перевулканизация (реверсия). Рассмотрим их.

Рассмотрим их.

Вначале кинетика вулканизации характеризуется индукционным периодом (АБ) (рисунок 2). Длительность этого периода определяется стойкостью резиновой смеси к преждевременной вулканизации (подвулканизации).

Подвулканизация, или преждевременная вулканизация (скорчинг) – это необратимое изменение пласто-эластических свойств резиновой смеси при ее изготовлении, технологической обработке (каландровании, шприцевании и др.) или хранении. Процесс этот нежелателен, так как сопровождается падением пластичности, повышением вязкости и эластического восстановления резиновой смеси. Вследствие этих изменений затрудняется, а иногда даже становится невозможной дальнейшая переработка смеси в изделие.

Причин подвулканизации много. В случае применения серусодержащих вулканизующих систем подвулканизация обусловлена взаимодействием каучука с серой, при этом степень изменения пласто-эластических свойств смеси определяется количеством серы, присоединенной к каучуку. Так, полная потеря пластичности при нагревании (120°С) ненаполненной смеси из бутадиен-стирольного каучука наблюдается при присоединении

~0,5% серы. В присутствии высокодисперсных саж смесь теряет пластичность при связывании ~0,3% серы, что объясняется участием сажи в сшивании макромолекул.

В присутствии высокодисперсных саж смесь теряет пластичность при связывании ~0,3% серы, что объясняется участием сажи в сшивании макромолекул.

Стабильность пласто-эластических свойств смесей на основе каучуков, вулканизуемых серой, определяется главным образом типом применяемых ускорителей вулканизации. А они, в свою очередь, оказывают влияние на длительность индукционного периода, и, следовательно, на стойкость к подвулканизации. Сульфенамидные ускорители характеризуются самым длительным индукционным периодом, а значит, большей стойкостью к подвулканизации, в отличие от других ускорителей вулканизации.

Большое влияние на подвулканизацию оказывают также наполнители. Склонность саженаполненных смесей к подвулканизации повышается с увеличением рН водной суспензии сажи. При близких значениях рН склонность к подвулканизации возрастает с увеличением структурности и степени дисперсности сажи. Эти эффекты связаны с влиянием сажи на процесс серной вулканизации и с возникновением химических связей сажа – каучук в результате механохимических воздействий.

Склонность резиновых смесей к подвулканизации определяют в лабораторных условиях на вискозиметрах, фиксируя время, в течение которого нагреваемая при данной температуре (обычно 100-125°С) смесь сохраняет требуемые пласто-эластические свойства. Например, при использовании вискозиметра Муни определяют величину t5, т. е. время в минутах, за которое вязкость образца, нагреваемого при определенной температуре, превысит минимальную на 5 усл. ед. Муни.

Вернемся к индукционному периоду (АБ), определяющему длительность нахождения резиновой смеси в вязкотекучем состоянии от начала нагрева резиновой смеси до момента, когда скорость вулканизации становится заметной. Для технологарезинщика очень важно знать продолжительность индукционного периода каждой резиновой смеси, так как практически каждая технологическая операция резинового производства проводится при повышенной температуре. Если индукционный период окажется слишком коротким, то тогда из-за подвулканизации резиновая смесь частично потеряет свои пластические свойства, что может сказаться в конечном итоге на качестве готового изделия. В свою очередь, слишком длительный индукционный период тоже нежелателен, поскольку удлинится цикл вулканизации, и, следовательно, понизится производительность вулканизационного оборудования.

Если индукционный период окажется слишком коротким, то тогда из-за подвулканизации резиновая смесь частично потеряет свои пластические свойства, что может сказаться в конечном итоге на качестве готового изделия. В свою очередь, слишком длительный индукционный период тоже нежелателен, поскольку удлинится цикл вулканизации, и, следовательно, понизится производительность вулканизационного оборудования.

Вслед за индукционным периодом главный период (БВ), в котором происходит поперечное сшивание, скорость которого зависит от температуры, типа применяемого ускорителя и вулканизующего агента, состава резиновой смеси. Это период характеризующий продолжительность вулканизации от начала смешения до момента оптимума вулканизации. Результатом этой стадии является формирование вулканизационной структуры резины. Для получения изделия с оптимальными свойствами необходимо, чтобы главный период был очень коротким, так как по достижении оптимальной степени присоединения серы и структурирования начинают преобладать деструктивные процессы, приводящие к снижению прочности вулканизата. Завершению формирования вулканизационной структуры соответствует оптимум вулканизации.

Завершению формирования вулканизационной структуры соответствует оптимум вулканизации.

Наименьшая продолжительность вулканизации, обепечивающая при прочих одинаковых условиях (температура, состав резиновой смеси) наилучшие физико-механические и технические свойства вулканизата, называется оптимумом вулканизации (точка В).

Оптимум вулканизации определяют часто по изменению прочности при растяжении вулканизата. С этой целью образцы резиновой смеси вулканизуют в течение разных промежутков времени при прочих одинаковых условиях, а затем определяют прочность при растяжении. Минимальное время вулканизации, обеспечивающее наилучшую прочность при растяжении, является оптимумом. В оптимуме вулканизации максимальными или лучшими являются прочность и модуль при растяжении, сопротивление истиранию, устойчивость вулканизатов к старению.

При определении оптимума вулканизации синтетических каучуков обращают также внимание на характер изменений других физико-механических показателей вулканизата: условного напряжения при заданном удлинении, относительного и остаточного удлинений.

Достигнув оптимального значения, физико-механические свойства вулканизата в процессе дальнейшей вулканизации ухудшаются не сразу. Продолжительность периода вулканизации, в течение которого сохраняются высокие физикомеханические показатели, достигнутые при оптимуме, называется плато вулканизации (ВГ). При вулканизации может наблюдаться как широкое, так и узкое плато вулканизации. Плато вулканизации, так же как и оптимум, зависит от температуры вулканизации, природы каучука, от свойств ускорителя вулканизации, от природы и количества противостарителя и технического углерода. Ширина плато вулканизации служит мерой теплостойкости, так как она показывает влияние теплоты вулканизации на физико-механические свойства.

В технологическом плане предпочтительно широкое плато, так как в этом случае уменьшается опасность перевулканизации резины (реверсии). При вулканизации толстых массивных изделий часто происходит неравномерное нагревание. Ввиду низкой теплопроводности резины внутренние части изделия всегда прогреваются и вулканизуются значительно медленнее, чем наружные.

Реверсия обусловлена наложением друг на друга реакций двух типов: реакции образования поперечных связей и реакции деструкции под влиянием температуры. С увеличением температуры скорость реакции деструкции повышается быстрее, чем скорость сшивания. По этой причине склонность к реверсии становится тем сильнее, а плато тем уже, чем выше выбранная температура вулканизации.

В зависимости от типа и дозировки ускорителей получают большую или меньшую теплостойкость и, следовательно, более или менее выраженную склонность к реверсии. Как правило, особенно быстродействующие ускорители (ультраускорители) в процессе вулканизации быстро дезактивируются, по этой причине они часто вызывают реверсию. Полученные вулканизаты характеризуются узким плато вулканизации. При использовании ускорителей, долго сохраняющих эффективность, или при применении очень малых количеств серы, при которых скорость образования поперечных связей примерно равна скорости их разрыва, можно получить плато, которое даже при продолжительном тепловом воздействии практически не меняется. При дальнейшем увеличении времени нагревания общее число мостиков уменьшается, при этом наблюдается реверсия, которая тем ярче выражена, чем быстрее ускоритель вулканизации теряет свою эффективность и чем менее теплостойки образующиеся поперечные связи.

Полученные вулканизаты характеризуются узким плато вулканизации. При использовании ускорителей, долго сохраняющих эффективность, или при применении очень малых количеств серы, при которых скорость образования поперечных связей примерно равна скорости их разрыва, можно получить плато, которое даже при продолжительном тепловом воздействии практически не меняется. При дальнейшем увеличении времени нагревания общее число мостиков уменьшается, при этом наблюдается реверсия, которая тем ярче выражена, чем быстрее ускоритель вулканизации теряет свою эффективность и чем менее теплостойки образующиеся поперечные связи.

С технической точки зрения, реверсия является нежелательным процессом. Перевулканизованные резины менее прочны, имеют низкое сопротивление старению. В то же время в области слабой перевулканизации значения морозостойкости, устойчивости к набуханию, озоностойкость и эластичность выше, а гистерезисные потери, теплообразование при многократных деформациях, остаточные деформации при растяжении и сжатии низки.

Нельзя не рассмотреть воздействие реверсии на процесс старения вулканизатов, поскольку вследствие перевулканизации образуются вещества, ускоряющие дальнейшие реакции деструкции. Поэтому перевулканизованные изделия обнаруживают неудовлетворительные свойства при старении. На этом основании вулканизаты по возможности не следует нагревать очень сильно после достижения оптимума вулканизации, и тогда, когда они недостаточно защищены от старения. При вулканизации в присутствии кислорода (свободный нагрев, в горячем воздухе) помимо термической реверсии, приходится считаться еще и с реакциями эластомеров с кислородом. С повышением температуры при нагреве горячим воздухом наблюдается все более сильная тенденция к реверсии. Так, при вулканизации смесей на основе НК горячим воздухом при температуре больше 150°С реверсия так велика, что уже не достигается полной вулканизации. Тенденция к реверсии зависит и от давления, так при повышенном

давлении вследствие возрастания диффузии может оказать воздействие и большое количество кислорода.

В нашей стране для борьбы с реверсией применяют продукты на основе гексахлорпараксилола (гексол ХПИ и прочие), которые к тому же обладают свойствами антискорчинга и улучшают многие показатели вулканизатов. Гексахлорпараксилол выпускается отечественной промышленностью, но его применение сдерживается опасениями, связанными с высоким содержанием хлора. Использование этого вещества, особенно в высоких дозировках, может вызывать коррозию оборудования.

Материал взят из книги Применение и переработка СК. Серная вулканизация каучуков — Галимова, Е. М.)

Вулканизация резины

Вулканизация резиныРеклама

1 из 14

Верхний обрезанный слайд Скачать для чтения офлайн 9 смешали сырой каучук с некоторыми химикатами и нагревается до 100 — 140°С. Наконец, компаундированная и вулканизированная резина вытягивается в виде листа методом каландрирования.Реклама

Реклама

Реклама

Вулканизация каучука

- ВУЛКАНИЗАЦИЯ

РЕЗИНА

К

Ч.

САИ ШРИ РАМА ЧАНДРА МУРТИ

САИ ШРИ РАМА ЧАНДРА МУРТИ - Чтобы улучшить свойства каучука, Чарльз Гуд в 1839 г. каучук с некоторыми химикатами и нагрет до 100 — 140°С. Наконец, составной и вулканизированную резину вытягивают в виде листов методом каландрирования. Компаундирование и вулканизация: к натуральному каучуку добавляют следующие материалы. 1. Вулканизаторы 2. Пластификаторы 3. Ускорители 4. Антиоксиданты 5. Армирующие агенты 6. Красители

- 1. Вулканизаторы:

Некоторые химические вещества, такие как сера, сероводород, дихлорид серы,

Бензоилхлорид и оксид цинка добавляют как в натуральный, так и в синтетический каучук.

Наиболее важным вулканизатором является сера, которая химически соединяется на

двойные связи различных цепей, образующие поперечные связи серы, придающие

повышается прочность, увеличивается и хрупкость. Процент добавленной серы составляет

в диапазоне от 0,5 до >35%. Например, каучук, используемый для изготовления шин, содержит

от 3 до 5% серы, а для изготовления корпуса батареи каучук содержит 30% серы.

Если процент серы больше 32, каучук называется эбонитовым или

вулканит или твердая резина для некоторых специальных целей.

Если процент серы больше 32, каучук называется эбонитовым или

вулканит или твердая резина для некоторых специальных целей. - Вулканизаторы

- 2. Пластификаторы: Смягчителями называют также пластификаторы, придающие большую пластичность и сцепление с резиной. Наиболее часто используемыми пластификаторами являются растительные масла, воск, смола и т.д. 3. Ускоритель: Они катализируют процесс вулканизации, сокращая время, необходимое для вулканизация. Наиболее часто используемыми ускорителями являются глет, магнезия и белила. вести. Обычно добавляют от 0,5 до 1% ускорителя. Также добавляется ZnO, который действует как активатор ускорителя.

- 4. Антиоксидант:

Они замедляют разрушение резины под действием света и воздуха. Сложный органический

амины, такие как фенилнафтиламин, фенольные вещества и фосфит, добавляются в качестве

антиоксиданты.

5. Армирующие агенты:

Они придают резине прочность, жесткость и ударную вязкость и могут формировать

как 35% резиновой смеси.

Обычно используемыми армирующими агентами являются ZnO,

MgCO3, BaSO4 и CaCO3.

Обычно используемыми армирующими агентами являются ZnO,

MgCO3, BaSO4 и CaCO3. - 6. Красители: Они придают желаемый цвет резине следующим образом. 1. Литофан, TiO2 — белый 2. Оксид железа — красный 3. Хромат свинца — желтый 4. Триоксид хрома — зеленый 5. Карон черный — Черный 6. Ультрамарин — Синий

- Каландрирование: Натуральная обработка смешивается с различными рецептурами и вулканизация материала после пережевывания (обработка резины механической обработкой/измельчением) в смесь Bandury преобразуется в листы (толщиной от 0,003 до 0,1 дюйма) путем прохождения между валками (каландрирование) [

- Преимущества вулканизации:

1. Вулканизированная резина имеет хорошую прочность на растяжение и несущую способность.

2. Вулканизированная резина обладает хорошей эластичностью в зависимости от степени

вулканизация.

3. Обладает низкой тенденцией к поглощению воды.

4. Вулканизированная резина имеет более высокую стойкость к окислению и атмосферным газам.

как O2, CO2, влага, свет и УФ.

излучение.

5. Вулканизированная резина является хорошим электрическим изолятором, а эбонит — лучшим электрическим изолятором.

изолятор.

6. Стойкость к истиранию натурального каучука значительно возрастает.

излучение.

5. Вулканизированная резина является хорошим электрическим изолятором, а эбонит — лучшим электрическим изолятором.

изолятор.

6. Стойкость к истиранию натурального каучука значительно возрастает. - 7. Повышается устойчивость к органическим растворителям и химическим веществам. 8. Вулканизированная резина обладает хорошей ударопрочностью. 9. Вулканизированная резина обладает очень хорошей упругостью, т.е. изделия из нее возвращается к своей первоначальной форме после снятия деформирующей нагрузки. Применение резины и эластомеров Различные разновидности каучуков, как натуральных, так и искусственных, находят широкое применение в промышленности. изготовление следующих изделий. а. Из-за замечательной устойчивости к электричеству используется в качестве изоляционного покрытия на проводах. и кабели, используемые для передачи электроэнергии и в перчатках электрика.

- б. Благодаря эластичности из него изготавливают резиновые ленты, резинотехнические изделия,

мячи для гольфа, печатные валики, трубки для автомобилей, самолетов и велосипедов.

в. Благодаря своей абразивостойкости (т.е. стойкости к истиранию поверхности

трения), используется для изготовления велосипедных, автомобильных и авиационных шин, головок ботинок.

и подошвы, конвейерные ленты (используемые для транспортировки зерна, угля, камней, песка, руды и т. д.), V-

ремни (используются для передачи мощности), амортизаторы, крепления для тяжелых

машин и автомобильных запчастей.

д. Благодаря своей химической стойкости используется для изготовления металлических резервуаров с резиновым покрытием.

и сосуды, используемые в химической промышленности, где должны быть агрессивные химические вещества.

обработанный.

в. Благодаря своей абразивостойкости (т.е. стойкости к истиранию поверхности

трения), используется для изготовления велосипедных, автомобильных и авиационных шин, головок ботинок.

и подошвы, конвейерные ленты (используемые для транспортировки зерна, угля, камней, песка, руды и т. д.), V-

ремни (используются для передачи мощности), амортизаторы, крепления для тяжелых

машин и автомобильных запчастей.

д. Благодаря своей химической стойкости используется для изготовления металлических резервуаров с резиновым покрытием.

и сосуды, используемые в химической промышленности, где должны быть агрессивные химические вещества.

обработанный. - эл. Благодаря своей химической стойкости к бензину, минеральным маслам, некоторым растворителям и т.п.

для их передачи используются шланги. Резиновые шланги также используются для воды.

трансмиссия для садоводства, пожаротушения и т.д.

ф. Твердая резина (или эбонит) благодаря высокой стойкости к истиранию и хорошим электрическим характеристикам.

изоляционные свойства, используется для изготовления корпусов аккумуляторных батарей, электрических выключателей –

щитовые панели, вилки и розетки, телефонные трубки и т.

д. Насосы из твердой резины,

трубы, клапаны и фитинги используются в химической промышленности, где стойкость к

нужна химическая коррозия.

г. Губчатая резина используется для амортизации, теплоизоляции и звукоизоляции.

целей изоляции.

д. Насосы из твердой резины,

трубы, клапаны и фитинги используются в химической промышленности, где стойкость к

нужна химическая коррозия.

г. Губчатая резина используется для амортизации, теплоизоляции и звукоизоляции.

целей изоляции. - час. Поролон – каучук используется для изготовления подушек для кроватей, матрацев, подушек, автомобильные прокладки и грунтовки и т. д. я. Резиновые прокладки используются для герметизации различных типов оборудования, таких как плиты, дверцы холодильников, автоклавы, дверцы духовок и т. д. Дж. В медицине для изготовления сердечных клапанов, трансфузионных трубок, оболочек для нервов. ремонт и прокладки для пластической хирургии. к. Как отличный клей. л. Полисульфидный каучук используется в качестве твердого топлива для ракетных двигателей. м. Также используется для изготовления игрушек, спортивных товаров, головных повязок для шлемов и очков, и т. д.

- СПАСИБО

Реклама

14.6: Полимеры диена – натуральный и синтетический каучук

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 31554

Цели

После завершения этого раздела вы сможете

- показать, что полимеризация диена, такого как 1,3-бутадиен или изопрен (2-метил-1,3-бутадиен), может привести к образованию либо цис-, либо транс-полимер.

- нарисуйте структуру натурального каучука.

- кратко объясните процесс вулканизации.

Ключевые термины

Убедитесь, что вы можете определить и использовать в контексте приведенные ниже ключевые термины.

- перекрестная ссылка

- вулканизация

Учебные заметки

Натуральный каучук образуется из мономера изопрена и имеет стереохимию Z . Полимерная гуттаперча E также встречается в природе, но она более хрупкая, чем резина. Использование этого термопластика включает стоматологию, электрические изоляторы и покрытие мячей для гольфа.

До 1839 года использование натурального каучука было несколько ограничено. Летом он становился липким, зимой затвердевал и трескался, а также подвергался воздействию различных растворителей. Чарльз Гудиер заинтересовался каучуком в 1831 году и в 1838 году купил компанию Eagle India Rubber Company в Вобурне, штат Массачусетс. В январе 1839 года, Goodyear случайно поместила образец каучука, смешанного с оксидом серы и свинца (II), на горячую плиту; в результате получился продукт, похожий на обугленную кожу, которая не плавилась ниже 138°С. Гудиер получил патент США на свой процесс (называемый вулканизацией) в июне 1844 года. История вулканизации является примером того, как крупные научные и технологические достижения часто становятся результатом случайного открытия.

В январе 1839 года, Goodyear случайно поместила образец каучука, смешанного с оксидом серы и свинца (II), на горячую плиту; в результате получился продукт, похожий на обугленную кожу, которая не плавилась ниже 138°С. Гудиер получил патент США на свой процесс (называемый вулканизацией) в июне 1844 года. История вулканизации является примером того, как крупные научные и технологические достижения часто становятся результатом случайного открытия.

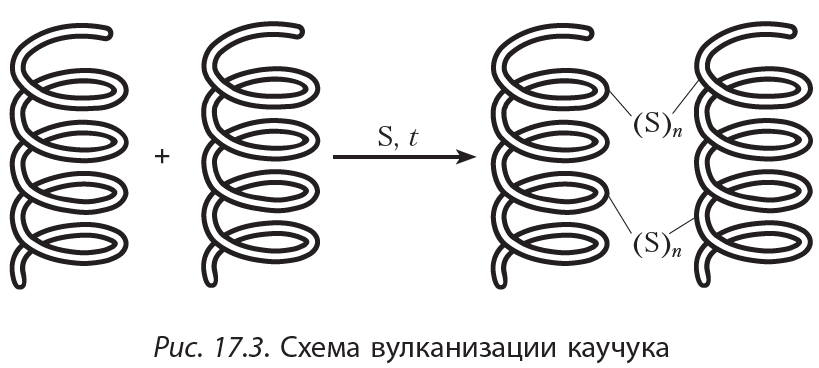

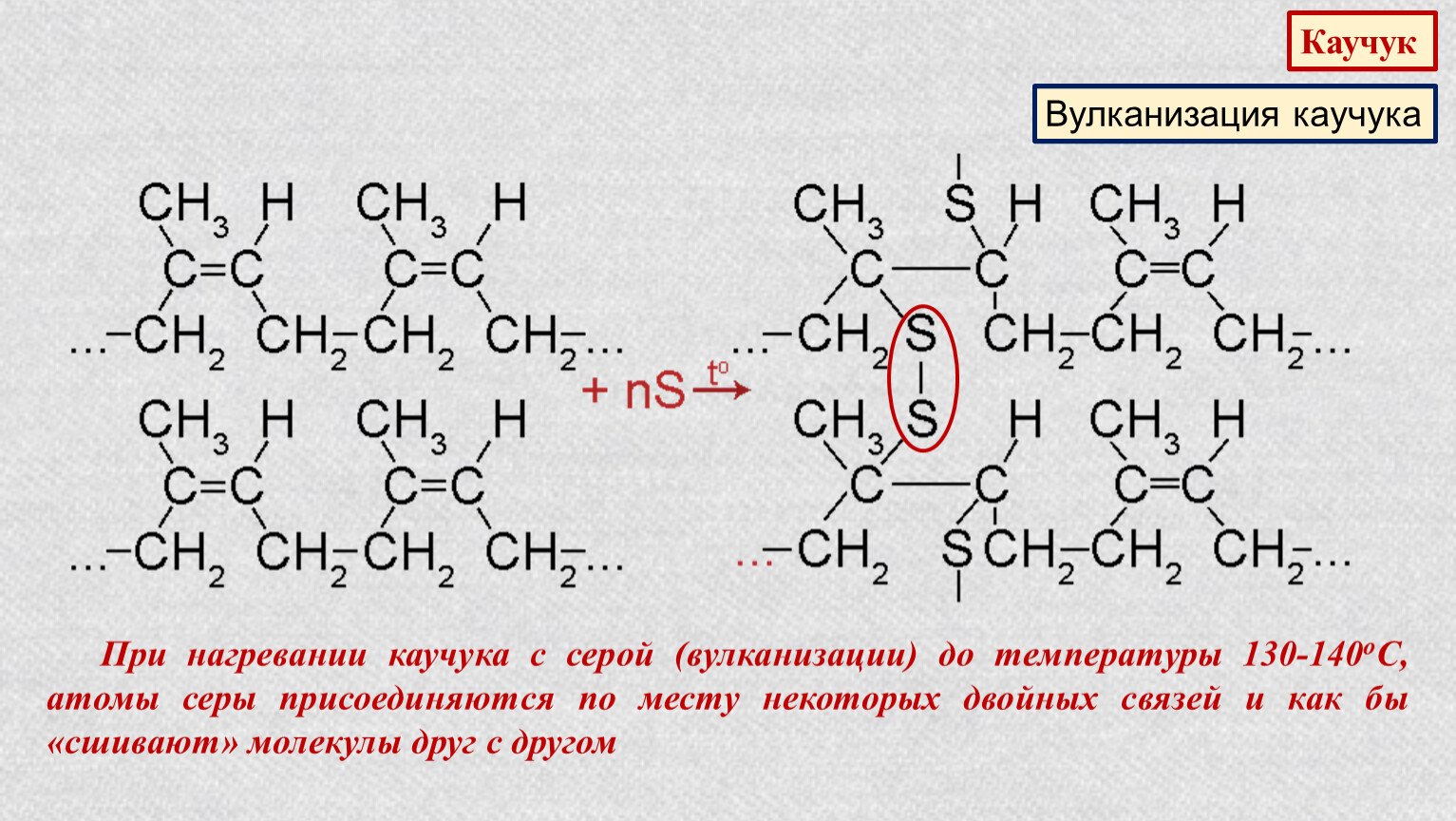

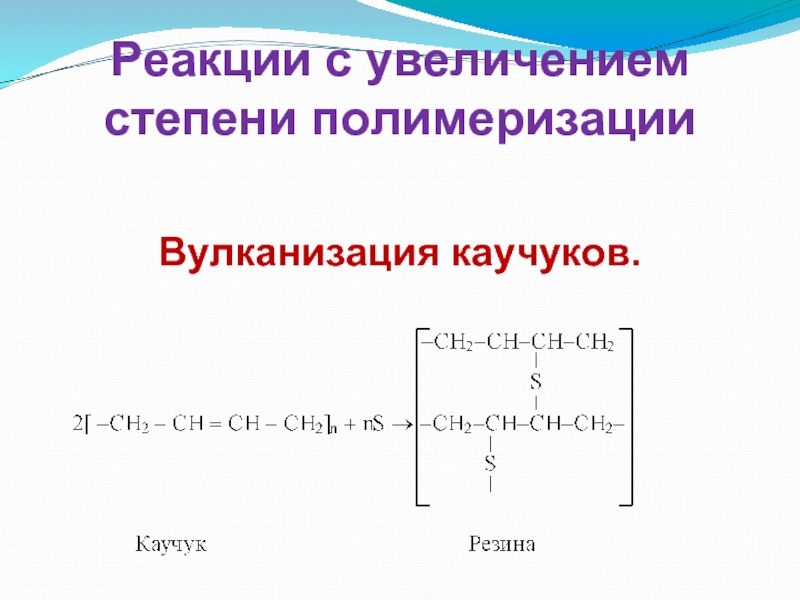

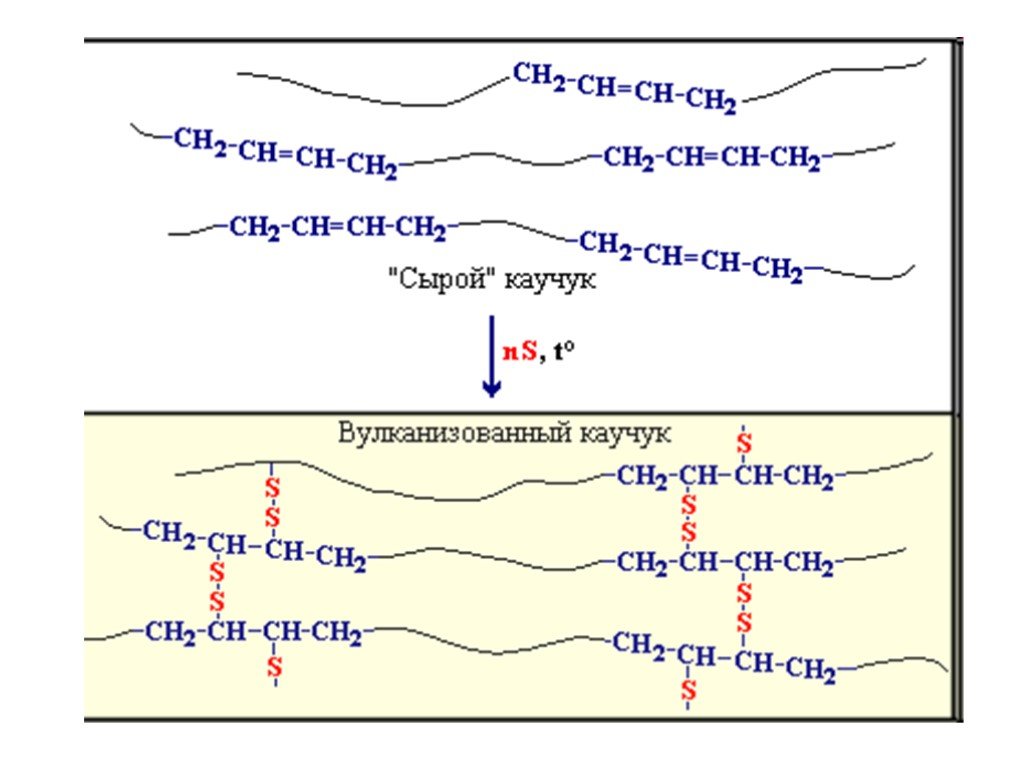

Обратите внимание, что в процессе вулканизации серные мостики присоединяются к аллильным атомам углерода, которые соединяют длинные Z полимерные цепи из каучука.

Вулканизированная резина

Количество серы, используемой в процессе вулканизации, зависит от требуемой жесткости продукта. Например, при производстве резины для резинок используется около 5% серы; около 30% серы используется при изготовлении каучука для корпусов аккумуляторов. Есть несколько характеристик диенов и каучуков, которые вам следует знать. Во-первых, обратите внимание на сходство между полимеризацией диена и реакциями 1,4-присоединения диенов. Во-вторых, признать сходство между вулканизированным каучуком и пептидом, содержащим цистеиновые поперечные связи. В-третьих, имейте в виду, что, поскольку натуральный каучук содержит двойные связи, он проявляет некоторые свойства простых алкенов.

Во-первых, обратите внимание на сходство между полимеризацией диена и реакциями 1,4-присоединения диенов. Во-вторых, признать сходство между вулканизированным каучуком и пептидом, содержащим цистеиновые поперечные связи. В-третьих, имейте в виду, что, поскольку натуральный каучук содержит двойные связи, он проявляет некоторые свойства простых алкенов.

1,4-полимеризация 1,3-бутадиена, показанная в чтении, дает транс форму полибутадиена. Однако следует отметить, что показанная здесь форма цис также может быть образована.

цис — полбутадиен

Полимеризация 1,3-бутадиена

Сопряженные диены могут полимеризоваться так же, как алкены (раздел 8-10) с образованием важных соединений как резина. Диеновые полимеры имеют более сложную структуру и могут образовывать различные изомеры. Полимеризацию сопряженных диенов обычно инициируют эфирным радикалом или кислотой. Взаимодействия между двойными связями в нескольких цепях приводят к образованию поперечных связей, которые создают эластичность соединения. Полимеризация протекает по типу 1,4-присоединения к 1,3-бутадиену, что приводит к возможности образования цис ( Z ) или транс ( E ) двойных связей в полимерном продукте.

Полимеризация протекает по типу 1,4-присоединения к 1,3-бутадиену, что приводит к возможности образования цис ( Z ) или транс ( E ) двойных связей в полимерном продукте.

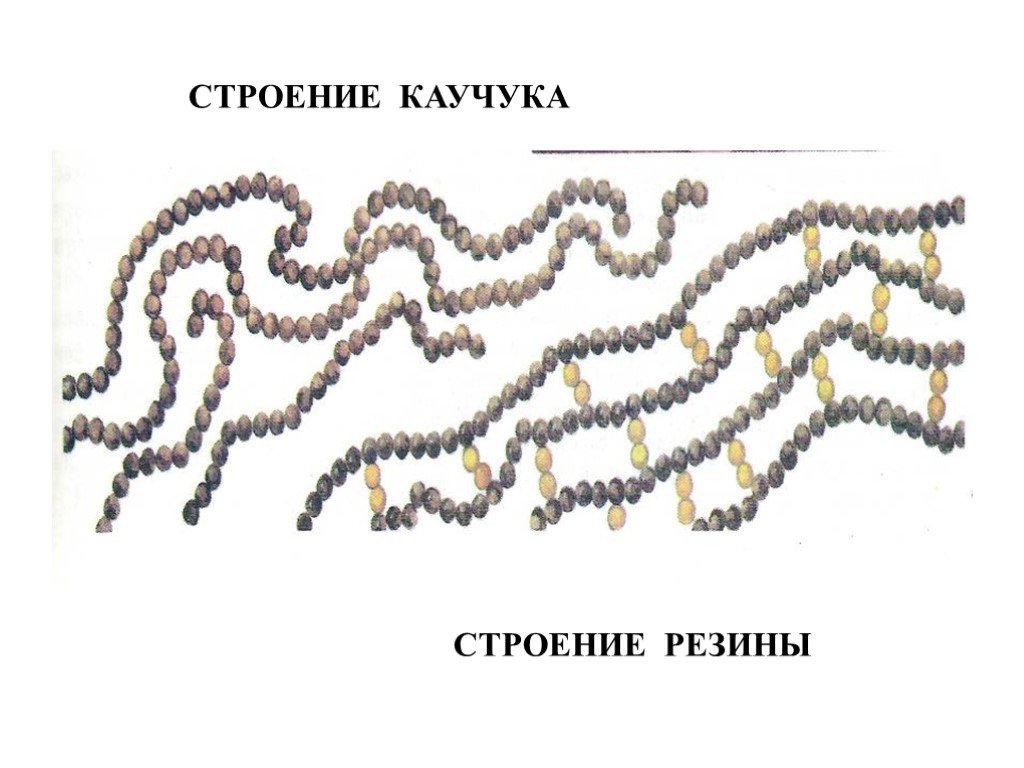

Натуральный каучук

Каучук, несомненно, является самым известным и наиболее широко используемым соединением этого типа. Натуральный каучук представляет собой аддитивный полимер, получаемый в виде молочно-белой коллоидной суспензии, известной как латекс, основным источником которой является тропическое каучуковое дерево ( Hevea brasiliensis ). Натуральный каучук состоит из мономера изопрена (2-метил-1,3-бутадиена), который, как упоминалось выше, представляет собой сопряженный диеновый углеводород. Все двойные связи в каучуке имеют Z-конфигурацию, которая заставляет эту макромолекулу принимать изогнутую или спиральную конформацию. Это отражается на физических свойствах каучука. Несмотря на большую молекулярную массу (около миллиона), сырой латексный каучук представляет собой мягкое, липкое, эластичное вещество. Химическая модификация этого материала является обычной для коммерческого применения. Гуттаперча (структура ниже) представляет собой встречающийся в природе Е-изомер каучука. Здесь углеводородные цепи принимают однородную зигзагообразную или стержнеобразную форму, что дает более жесткое и прочное вещество. Использование гуттаперчи включает электрическую изоляцию и покрытие мячей для гольфа.

Химическая модификация этого материала является обычной для коммерческого применения. Гуттаперча (структура ниже) представляет собой встречающийся в природе Е-изомер каучука. Здесь углеводородные цепи принимают однородную зигзагообразную или стержнеобразную форму, что дает более жесткое и прочное вещество. Использование гуттаперчи включает электрическую изоляцию и покрытие мячей для гольфа.

Поскольку каучук является аморфным полимером, его спиральные полимерные цепи можно выпрямить путем растяжения. Более высокоупорядоченные цепи в растянутой конформации энтропийно нестабильны и возвращаются в исходное скрученное состояние, когда им позволяют расслабиться.

Вулканизация

Чарльз Гудиер случайно обнаружил, что при смешивании серы и каучука свойства каучука улучшаются, становясь более прочными, устойчивыми к теплу и холоду и повышающими свою эластичность. Позже этот процесс был назван вулканизацией в честь римского бога огня. Вулканизация серой — это химический процесс превращения натурального каучука или родственных ему полимеров в более прочные материалы путем нагревания их с серой или другими эквивалентными отвердителями. Сера образует поперечные связи (мостики) между участками полимерных цепей, что приводит к повышению жесткости и долговечности, а также к другим изменениям механических и электронных свойств материала. Широкий спектр продуктов производится из вулканизированной резины, включая шины, подошвы для обуви, шланги и конвейерные ленты.

Сера образует поперечные связи (мостики) между участками полимерных цепей, что приводит к повышению жесткости и долговечности, а также к другим изменениям механических и электронных свойств материала. Широкий спектр продуктов производится из вулканизированной резины, включая шины, подошвы для обуви, шланги и конвейерные ленты.

При степени сшивания от 2 до 3% получается полезная мягкая резина, которая больше не испытывает проблем с липкостью и ломкостью при нагревании и охлаждении. При степени сшивки от 25 до 35% образуется жесткий твердый каучуковый продукт. На следующем рисунке показан участок аморфного каучука, сшитого серой в процессе вулканизации.

Синтетический каучук

Неопрен (также полихлоропрен или шт.-каучук ) представляет собой семейство синтетических каучуков, которые получают путем полимеризации 2-хлор-1,3-бутадиена (хлоропрена). Неопрен обладает хорошей химической стабильностью и сохраняет гибкость в широком диапазоне температур. Неопрен продается либо в виде твердой резины, либо в форме латекса и используется в самых разных областях, таких как чехлы для ноутбуков, ортопедические скобы (запястье, колено и т. д.), электроизоляция, жидкие и листовые эластомерные мембраны или прокладки, и автомобильные ремни вентилятора.

Неопрен продается либо в виде твердой резины, либо в форме латекса и используется в самых разных областях, таких как чехлы для ноутбуков, ортопедические скобы (запястье, колено и т. д.), электроизоляция, жидкие и листовые эластомерные мембраны или прокладки, и автомобильные ремни вентилятора.

Упражнение \(\PageIndex{1}\)

- Изобразите механизм природного синтеза каучука из 3-метил-3-бутенилпирофосфата и 2-метил-1,3-бутадиена. Покажите движение электронов стрелками

- Нарисуйте сегмент полимера, который может быть получен из 2- трет--бутил-1,3-бутадиена.

- Предложите механизм катализируемой кислотой полимеризации 2-метил-1,3-бутадиена.

- Ответ

1)

2)

3)

14.6: Diene Polymers — Natural and Synthetic Rubbers распространяется под лицензией CC BY-SA 4.

САИ ШРИ РАМА ЧАНДРА МУРТИ

САИ ШРИ РАМА ЧАНДРА МУРТИ Если процент серы больше 32, каучук называется эбонитовым или

вулканит или твердая резина для некоторых специальных целей.

Если процент серы больше 32, каучук называется эбонитовым или

вулканит или твердая резина для некоторых специальных целей. Обычно используемыми армирующими агентами являются ZnO,

MgCO3, BaSO4 и CaCO3.

Обычно используемыми армирующими агентами являются ZnO,

MgCO3, BaSO4 и CaCO3. излучение.

5. Вулканизированная резина является хорошим электрическим изолятором, а эбонит — лучшим электрическим изолятором.

изолятор.

6. Стойкость к истиранию натурального каучука значительно возрастает.

излучение.

5. Вулканизированная резина является хорошим электрическим изолятором, а эбонит — лучшим электрическим изолятором.

изолятор.

6. Стойкость к истиранию натурального каучука значительно возрастает. в. Благодаря своей абразивостойкости (т.е. стойкости к истиранию поверхности

трения), используется для изготовления велосипедных, автомобильных и авиационных шин, головок ботинок.

и подошвы, конвейерные ленты (используемые для транспортировки зерна, угля, камней, песка, руды и т. д.), V-

ремни (используются для передачи мощности), амортизаторы, крепления для тяжелых

машин и автомобильных запчастей.

д. Благодаря своей химической стойкости используется для изготовления металлических резервуаров с резиновым покрытием.

и сосуды, используемые в химической промышленности, где должны быть агрессивные химические вещества.

обработанный.

в. Благодаря своей абразивостойкости (т.е. стойкости к истиранию поверхности

трения), используется для изготовления велосипедных, автомобильных и авиационных шин, головок ботинок.

и подошвы, конвейерные ленты (используемые для транспортировки зерна, угля, камней, песка, руды и т. д.), V-

ремни (используются для передачи мощности), амортизаторы, крепления для тяжелых

машин и автомобильных запчастей.

д. Благодаря своей химической стойкости используется для изготовления металлических резервуаров с резиновым покрытием.

и сосуды, используемые в химической промышленности, где должны быть агрессивные химические вещества.

обработанный. д. Насосы из твердой резины,

трубы, клапаны и фитинги используются в химической промышленности, где стойкость к

нужна химическая коррозия.

г. Губчатая резина используется для амортизации, теплоизоляции и звукоизоляции.

целей изоляции.

д. Насосы из твердой резины,

трубы, клапаны и фитинги используются в химической промышленности, где стойкость к

нужна химическая коррозия.

г. Губчатая резина используется для амортизации, теплоизоляции и звукоизоляции.

целей изоляции.