Расточка коленвала своими руками

Коленчатый вал — это специальная деталь, выполненная из высокопрочной стали и чугуна. С его помощью создаётся крутящий момент методом передачи усилий от поршней через шатуны. Конструкция данного механизма предусматривает несколько штучных и коренных шеек. Соединяются они щеками, которые создают противовес. В данной статье мы поговорим о том, как расточить коленвал, и зачем необходима эта процедура.

Зачем нужна расточка коленчатого вала

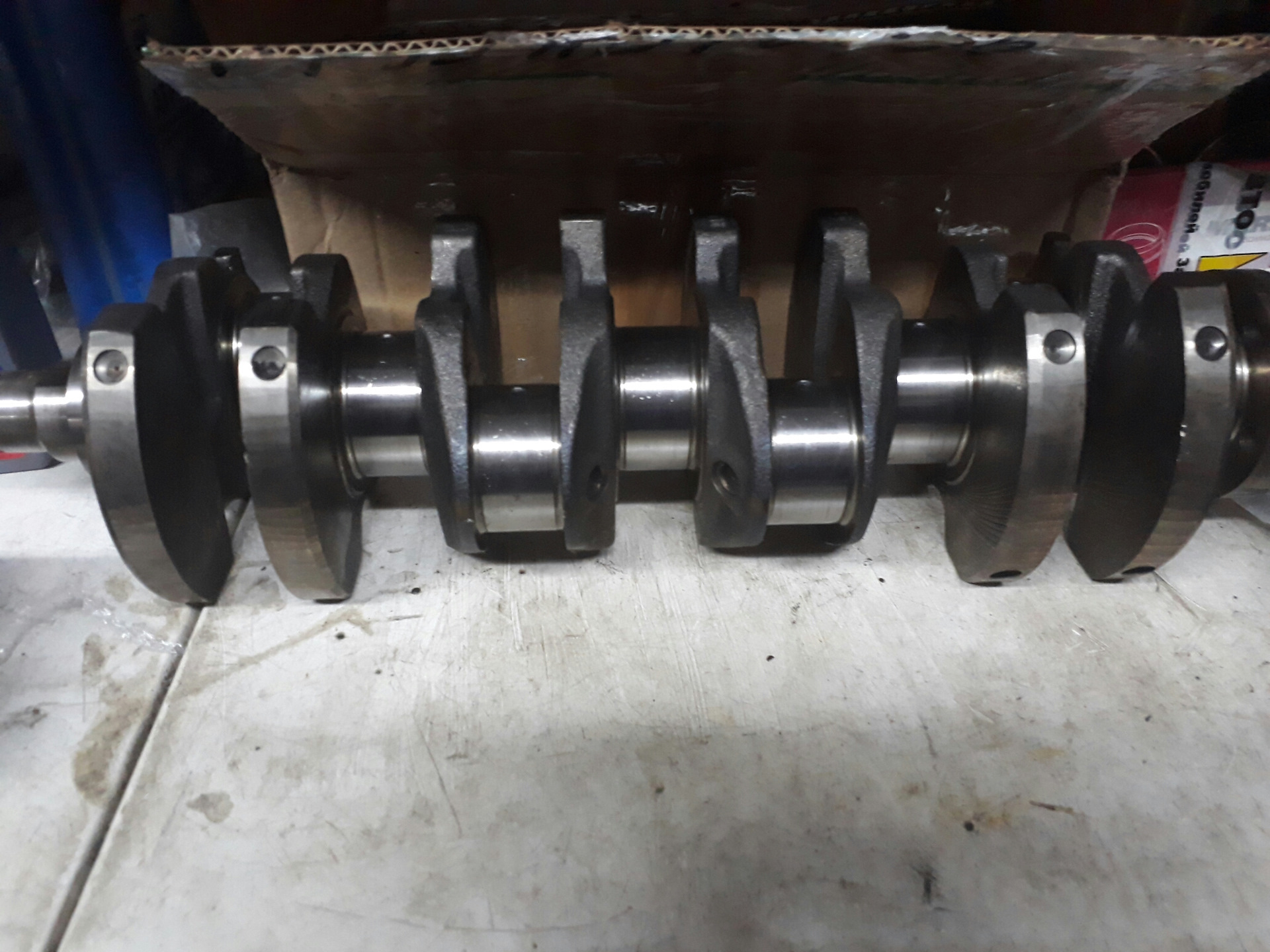

Расточка выполняется в процессе капитального ремонта двигателя. При полной реставрации силового агрегата разбираются абсолютно все узлы, и проводится тщательная проверка всех деталей. Сегменты с выработкой более 50% выбрасываются. Так как их реставрация в большинстве случаем невозможна или слишком затратная. Коленчатый вал — это дорогостоящая деталь. В отличие от большинства узлов, её реставрация обходится значительно дешевле покупки новой.

Расточка коленвала выполняется при обнаружении отклонений в форме, размере или при наличии отложений на поверхности шеек. Из-за высокой нагрузки данного сегмента в конструкции автомобиля, его выработка является неизбежной. Вопрос о целесообразности этой операции возникает в любом случае при обнаружении даже незначительных вышеописанных дефектов, так как от этого зависит качество проведения ремонтных работ в целом. Технические требования к рабочей поверхности очень велики, поэтому данная процедура должна проводиться только при наличии соответствующего инструмента, оборудования и знаний.

Из-за высокой нагрузки данного сегмента в конструкции автомобиля, его выработка является неизбежной. Вопрос о целесообразности этой операции возникает в любом случае при обнаружении даже незначительных вышеописанных дефектов, так как от этого зависит качество проведения ремонтных работ в целом. Технические требования к рабочей поверхности очень велики, поэтому данная процедура должна проводиться только при наличии соответствующего инструмента, оборудования и знаний.

Расточка коленвала своими руками

Расточка коленвала представляет собой сложную процедуру, выполнить которую в условиях даже хорошо оборудованного гаража практически невозможно. Так как она требует высокой точности, и может проводиться только на профессиональном токарном оборудовании. К тому же, чтобы получить качественный результат, нужен большой опыт и соответствующая квалификация. Самостоятельно можно выполнить следующие процедуры:

Демонтировать двигатель и все дополнительные навесные узлы, в число которых входит КПП, сцепление и маховик.

Вскрыть поддон силового агрегата, отвинтить крышку коренных и шатунных подшипников. Затем снять её с вкладышем и извлечь коленчатый вал.

Выполнить очистку коленвала. Для этой процедуры можно воспользоваться специальными смесями, их изобилия на рынке позволяет подобрать оптимальную жидкость в любой ценовой категории.

Для выполнения расточки требуется специальное оборудование. Обработка детали начинается с шатунных шеек или из самых изношенных коренных сегментов.

Плюсы от расточки коленвала

В процессе эксплуатации коленчатый вал подвергается большой нагрузке, что приводит к возникновению самых различных дефектов. Постоянное снижение уровня чистоты и образование на поверхности неровностей приводят к ухудшению работоспособности системы. Избавиться от них можно только методом расточки. Помимо того, что вам не придётся покупать полностью новый коленвал, к числу преимуществ данной процедуры входят следующие моменты:

Обеспечивается идеальная чистота рабочих поверхностей.

Использование специальных растворов и инструментов позволяет избавить деталь от инородных отложений.

Использование специальных растворов и инструментов позволяет избавить деталь от инородных отложений.Исправление дефектов (бочкообразности), которые возникают из-за неравномерных усилий при работе механизмов. Это приводит к возникновению зазоров в сопрягающихся деталях.

Устраняется овальность шеек, которая образуется из-за одностороннего усилия от шатуна и является побочным эффектом конструктивной особенности коленвала. Овальность возникает по истечении длительного эксплуатационного периода.

Восстанавливается диаметр шеек. Уменьшение диаметра шеек происходит неравномерно и зависит от режима работы цилиндров.

Как увеличить срок эксплуатации коленчатого вала

Не секрет, что расточка коленвала является дорогостоящей процедурой. Помимо самого рабочего процесса, нужно разбирать силовой агрегат, что также требует немало времени и финансовых затрат при условии обращения в сервис. Самый минимальный срок выполнения данной ремонтной работы выведет из строя автомобиль на несколько дней. В связи с этим советы опытных профессионалов о том, как продлить жизнь коленчатого вала, являются актуальными в любом случае.

В связи с этим советы опытных профессионалов о том, как продлить жизнь коленчатого вала, являются актуальными в любом случае.

Чтобы проводить столько сложные и затратные операции как можно реже нужно соблюдать некоторые правила при эксплуатации машины, так как срок службы коленвала во многом зависит от водителя и его характера езды.

Не допускайте перегревов силового агрегата и не эксплуатируйте машину на повышенных нагрузках.

Своевременно заменяйте расходные материалы: фильтры и моторное масло. Используйте только качественные детали и материалы, рекомендованные производителем.

Любые ремонтные работы, связанные с силовым агрегатом, выполняйте максимально аккуратно с привлечением опытных специалистов, при условии отсутствия личных навыков и знаний.

Регулярно отслеживайте состояние коленчатого вала по давлению в системе смазки и качеству масла.

Проточка коленвала – зачем она нужна?

Одним из наиболее важных и дорогостоящих элементов любого двигателя внутреннего сгорания является коленчатый вал – сложный по конструкции элемент из высокопрочных сплавов, задача которого заключается в преобразовании возвратно-поступательного движения поршней во вращение.

Расточка коленвала – это обязательная процедура в случае существенного износа подшипников скольжения, которая позволяет многократно использовать его после проведения капитального ремонта.

Зачем и когда возникает необходимость проточить коленвал?

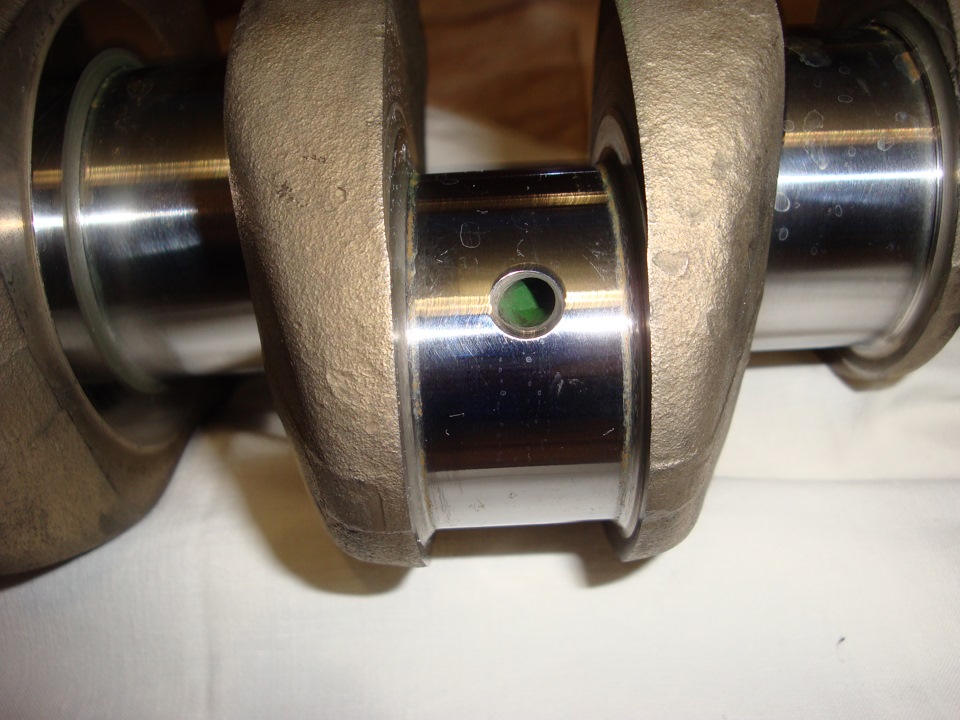

Расточка коленвалаКак известно, в блоке мотора коленчатый вал закрепляется с помощью коренных подшипников скольжения. Их число зависит от количества цилиндров. Для каждого поршня на валу имеется шатунный подшипник скольжения. Для первых и вторых плотное соприкосновение рабочих частей подшипников обеспечивается вкладышами. Сплав вкладышей подобран таким образом, чтобы обеспечить при подаче масла минимальное трение и позволить свободно вращаться коленвалу.

Идеально отполированные поверхности шеек и внутренних обойм вкладышей даже, при условии подачи между ними для смазки машинного масла под высоким давлением, с течением времени изнашиваются. Учитывая увеличение зазора, давление масла в системе падает, появляющийся люфт приводит к большему износу. Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Учитывая, что износ является обоюдосторонним, нельзя просто взять и вставить новые вкладыши. Конструкторы предлагают устанавливать вкладыши ремонтного размера, толщина стенки которых, на 0,25 мм толще, чем у стандартных (или вкладышей предыдущего размера).

Для того, чтобы установить и использовать новые ремонтные вкладыши следует расточить коленвал, то есть довести наружный диаметр шеек до параметров вкладышей. Каждая модель двигателя имеет свой комплект вкладышей. Для ВАЗовских моторов, к примеру, выпускается 4 набора ремонтных вкладышей. Соответственно, производить расточку можно только 4 раза.

Залипание и проворачивание вкладышей также вынуждает автовладельцев производить ремонт, связанный с расточкой коленвала, так как восстановление идеально гладкой поверхности шеек без этой процедуры невозможно.

Как выполняется проточка коленвала?

Расточка и фрезеровка вкладышейДалеко не все ремонтные мероприятия под силу автолюбителям своими руками. На тему Расточка коленвала, видео материалов отснято и представлено в сети Интернет множество. Выполняется эта процедура на высокоточных станках специалистами высокого класса. Ими же определяется возможность токарной обработки и размер новых вкладышей.

На тему Расточка коленвала, видео материалов отснято и представлено в сети Интернет множество. Выполняется эта процедура на высокоточных станках специалистами высокого класса. Ими же определяется возможность токарной обработки и размер новых вкладышей.

Существующий диаметр шеек измеряется с помощью микрометра. Стоимость такой услуги достаточно высока, однако, она существенно ниже, чем цена нового коленчатого вала. Кроме этого специалист, принимаясь за работу, обязательно проверит, не произошло ли осевое смещение шатунных шеек, нет ли искривления вала «в дугу».

Участие автовладельца в процессе реставрации

Владелец автомобиля может принимать активное участие в ремонте двигателя.

Для того, чтобы ускорить процесс, водитель может:

- произвести разборку навесного оборудования мотора;

- извлечь двигатель из моторного отсека, вымыть его;

- произвести разборку и демонтаж коленчатого вала;

- после проведения токарных работ собрать всё в обратном порядке.

Процедура расточки и замены вкладышей достаточно сложна и ответственна.

Успешный ремонт возможен лишь при соблюдении определённых правил:

- во время демонтажа коленчатого вала старые вкладыши маркируются и передаются специалисту;

- после расточки обязательно необходимо провести тщательную промывку и продувку масляных каналов;

- установку коленчатого вала и новых вкладышей необходимо доверить опытному мотористу.

По окончании ремонта очень важно соблюдать технологию обкатки двигателя – соблюдение скоростного режима на определённый километраж пробега, своевременно менять масло и фильтр, не допускать перегрев. Только так можно продлить жизнь отремонтированному мотору.

com/embed/YJpDmHQVokg» frameborder=»0″ allowfullscreen=»»/>

Коленчатый вал | Шлифовка Расточка коленвала

Существует мнение, что нет необходимости шлифовать коленчатый вал, если отсутствует визуальный износ. Заменили вкладыши на новые и поехали дальше. Возможно, и не стоит шлифовать, но перед установкой в двигатель вал необходимо проверить тем более, если мотор разобран.

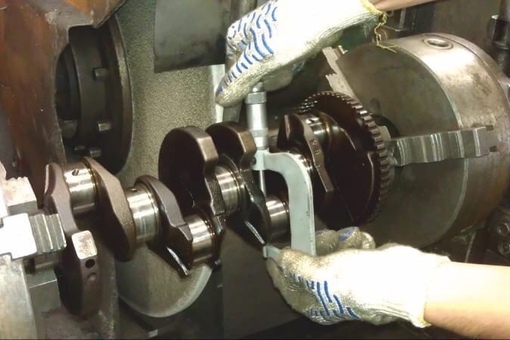

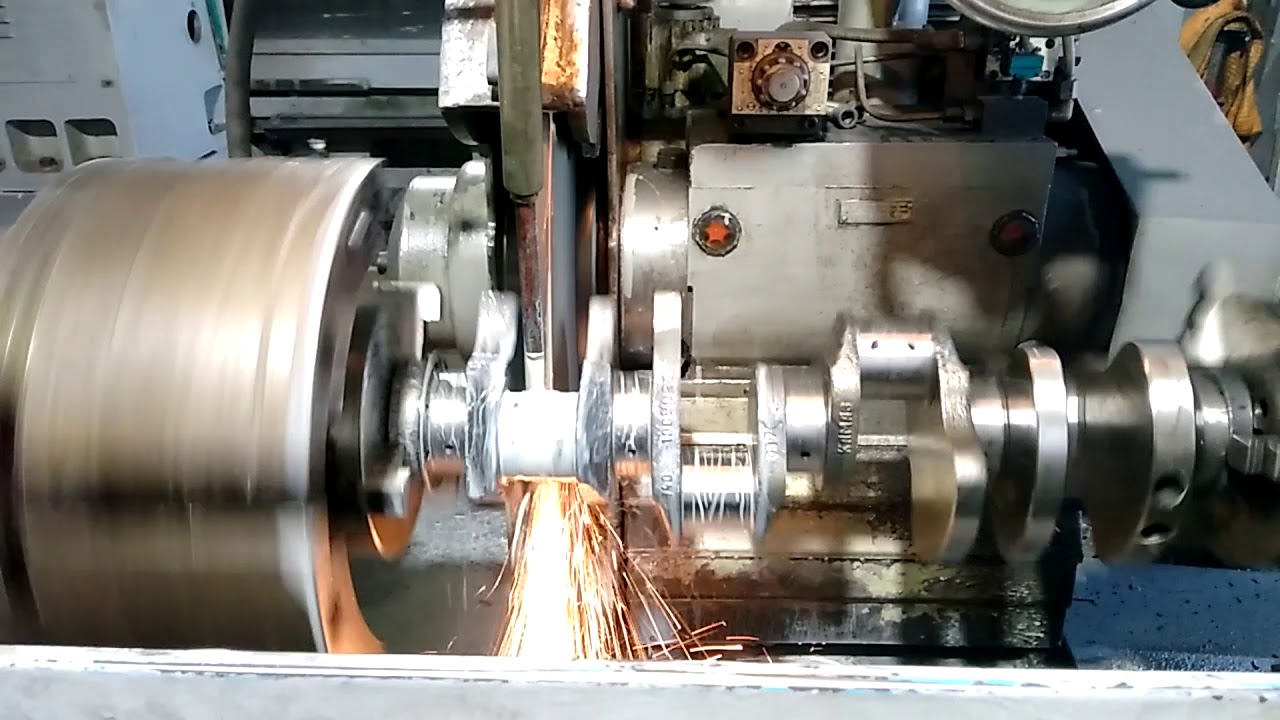

Для шлифовки коленчатых валов используются специальные кругло шлифовальные станки. Безусловно точность оборудования влияет на конечный результат, но все же основную роль играет сам шлифовщик. Можем заверить вас что это тонкий процесс, который требует аккуратности и знания от специалиста выполняющего данную операцию.

В первую очередь приступаем к шлифовке шатунных шеек. Все правильно, именно с шатунных т.к. это самое слабое место коленвала. Дело в том, что у коленчатого вала имеется внутреннее напряжение и если шлифовку начать с коренных, а затем приступить к шатунным, то ось коленвала может деформироваться (напряжение в поверхностном слое изменит свое значение). Если это произойдет, то в лучшем случае коренные шайки придется перешлифовывать заново в следующий ремонтный размер иначе вал не будет крутиться в постели.

Коленчатый вал устанавливаем в патроны станка. Смещаем планшайбы таким образом, чтобы ось вращения совпала с осью обрабатываемой шейки. У многих коленчатых валов шейки расположены в одной оси (например, у четырех или шести цилиндрового мотора).

Однако на практике не всегда возможно обеспечить условие совпадение парных осей. Это связано со “скручиванием” вала в результате длительной эксплуатации. Шейки вала получают слишком большое смещение.

Во время шлифовки круг подаем с величиной от 0,03 мм до 0,05 мм. Ширина шлифовального круга всегда меньше шейки, поэтому после подачи круг смещаем вдоль ширины всей шейки. Разумеется, следует делать промежуточные остановки и контролировать получающийся размер вала и эллипсность.

Коренные шейки в отличие от шатунных шлифуем в центрах. Разумеется, перед установкой вала следует почистить центровочное отверстие на коленчатом валу, затем вал фиксируем в станке и контролируем биение поверхностей хвостовика, шеек, заднего сальника и приступаем к шлифовке.

Все дело в острых выступах (микронеровностях ) которые способны износить новые вкладыши. Убрать микронеровности после шлифовки поможет без абразивная полировка.

Все дело в острых выступах (микронеровностях ) которые способны износить новые вкладыши. Убрать микронеровности после шлифовки поможет без абразивная полировка.Существует мнение, что шейки вала нельзя шлифовать в ремонтный размер, якобы во время обработки снимается твердый слой металла и шлифованный вал долго не прослужит. Сможем вас смело заверить, что если на вашу модель мотора продаются ремонтные вкладыши, то его можно шлифовать в ремонтный размер. Что касается закалки токами высокой частоты, то как правило глубина упрочненного слоя составляет около 1 мм, а обработка даже под вкладыши 4-го размера (1 мм с диаметра) подразумевает снятие поверхностного слоя в размере 0,5 мм.

Причины отказа и перекоса коленчатого вала судовых двигателей

Работа других компонентов двигателя зависит от правильного вращения коленчатого вала, например, распределительного вала для определения времени подачи топлива, порядка зажигания агрегатов и т. Д. Отказ отдельной части коленчатого вала может привести к остановке двигателя, а также корабля.

Д. Отказ отдельной части коленчатого вала может привести к остановке двигателя, а также корабля.

Как морской инженер, работающий на судне, следует знать различные причины, которые могут привести к выходу из строя этого важного узла.

Причины выхода из строя коленвала

Усталостный отказ: В основном стальной коленчатый вал выходит из строя из-за усталостного разрушения, которое может возникать при изменении поперечного сечения, например, на кромке масляного отверстия, просверленного в шатунной шейке.

Отказ из-за вибрации : Если двигатель работает с сильной вибрацией, особенно крутильной, это может привести к трещинам в шатунной шейке и шейке

Недостаточная смазка : Недостаточная смазка подшипника коленчатого вала может привести к протиранию подшипника и выходу из строя коленчатого вала.

Цилиндр избыточного давления: Может случиться так, что есть гидравлический затор (утечка воды) внутри гильзы, и из-за чрезмерного давления коленчатый вал может проскользнуть или даже погнуться (если предохранительный клапан этого блока не работает).

Трещины : Трещины могут развиваться на галтели между цапфой и полотном, особенно между положением, соответствующим 10 часам и 2 часам, когда поршень находится в положении T.D.C.

Причины несоосности коленчатого вала

Коленчатый вал судового двигателя представляет собой массивный компонент, когда он полностью собран в двигателе. Первоначально весь коленчатый вал выравнивается по прямой линии (соединение, проведенное из центра коленчатого вала, образует прямую линию) перед установкой его на верхнюю часть коренных подшипников.

Но со временем из-за различных факторов прямая линия может отклоняться и смещаться. Степень несоосности приемлема в определенных пределах, но если значение выходит за рамки, указанные производителем; это может привести к повреждению или даже поломке коленчатого вала.

Причины перекоса коленчатого вала —

.- Повреждение или износ коренного подшипника

- Ослабленный фундаментный болт двигателя, приводящий к вибрации

- Деформация корпуса судна

- Трещина в опоре подшипника

- Ослабление болта коренного подшипника, ведущее к повреждению коренного подшипника

- Очень высокий изгибающий момент на коленчатом валу из-за чрезмерного усилия со стороны поршневого узла

- Посадка корабля на мель

- Взрыв или пожар картера

- Неисправные или изношенные подшипники кормовой трубы или промежуточного вала

- Ослабленные или сломанные штуцеры в фундаменте

- Карманы подшипников с трещинами

- Опорная плита деформирована — повреждена поперечная балка

- Стяжные болты ослаблены или сломаны

- Ослабление конструкции из-за коррозии

Таким образом, рекомендуется регулярно проверять картер и прогиб коленчатого вала (для проверки несоосности).

Изображение предоставлено:

максчевый

li {float: left; width: 48%; min-width: 200px; list-style: none; margin: 0 3% 3% 0 ;; padding: 0; overflow: hidden;} # marin-grid-81401> li .last {margin-right: 0;} # marin-grid-81401> li.last + li {clear: both;}]]>Машиностроение.

Введение

Коленчатый вал расположен в двигателе транспортного средства и преобразует силу, создаваемую поршнями двигателя, движущимися вверх и вниз, в силу, которая перемещает колеса по кругу, чтобы автомобиль мог двигаться вперед.Расположенный внутри двигателя автомобиля, он соединен со всеми поршнями в двигателе и с маховиком. Чтобы понять этот вал, важно понимать, как работают поршни и маховик.Автомобильный двигатель производит движение, создавая внутри себя взрывы. Поршни, которые прикреплены к коленчатому валу в двигателе, перемещаются вверх за счет взрывов внутри цилиндров. Когда вал вращается, он толкает эти поршни назад, так что следующий взрыв может снова подтолкнуть его вверх и запустить цикл снова.

Поршни соединены с коленчатым валом, чтобы гарантировать, что он движется вместе с ними, и их движения регулируются. Поскольку существует несколько методов изготовления коленчатого вала, в этом отчете объясняется, как изготавливаются КАРШАННЫЕ ВАЛЫ.

Поршни соединены с коленчатым валом, чтобы гарантировать, что он движется вместе с ними, и их движения регулируются. Поскольку существует несколько методов изготовления коленчатого вала, в этом отчете объясняется, как изготавливаются КАРШАННЫЕ ВАЛЫ.СИЛА НА КОЛЕНВАЛ

Очевидный источник сил, прикладываемых к коленчатому валу, — это продукт давления камеры сгорания, действующего на верхнюю часть поршня. Высокопроизводительные безнаддувные двигатели с искровым зажиганием (SI) могут иметь давление сгорания около 100 бар (1450 фунтов на кв. Дюйм), в то время как современные высокопроизводительные двигатели с воспламенением от сжатия (CI) могут иметь давление сгорания, превышающее 200 бар. (2900 фунтов на квадратный дюйм).Давление в 100 бар, действующее на поршень диаметром 4,00 дюйма, создает усилие в 18 221 фунт. Давление в 200 бар, действующее на поршень диаметром 4,00 дюйма, создает силу в 36 442 фунта. Такой уровень силы, действующей на шейку стержня коленчатого вала, создает значительные изгибающие и крутильные моменты и возникающие в результате напряжения растяжения, сжатия и сдвига.

Таким образом, из-за множества сил, действующих на этот единственный компонент, он становится одним из основных компонентов двигателя, несущих силу, что делает процесс его производства очень важным и требует точности и точности.

МАТЕРИАЛЫ КОЛЕНВАЛА

ytimg.com/vi/SIAWSiz-Bz8/0.jpg» frameborder=»0″ src=»https://www.youtube.com/embed/SIAWSiz-Bz8?feature=player_embedded»/>

Стальные сплавы, обычно используемые в высокопрочных коленчатых валах, были выбраны с учетом того, что каждый разработчик считает наиболее желательной комбинацией свойств. В таблице ниже показан номинальный химический состав сплавов коленчатого вала, обсуждаемых здесь. Среднеуглеродистые стальные сплавы состоят преимущественно из элемента железа и содержат небольшой процент углерода (0.От 25% до 0,45%, описывается как «от 25 до 45 баллов углерода»), наряду с комбинациями нескольких легирующих элементов, смесь которых была тщательно разработана для обеспечения определенных качеств целевого сплава, включая прокаливаемость, способность к азотированию, твердость поверхности и сердечника, предел прочности на разрыв, предел текучести, предел выносливости (усталостная прочность), пластичность, ударопрочность, коррозионная стойкость и сопротивление термическому охрупчиванию. Легирующими элементами, обычно используемыми в этих углеродистых сталях, являются марганец, хром, молибден, никель, кремний, кобальт, ванадий и иногда алюминий и титан.Каждый из этих элементов добавляет определенные свойства данному материалу. Содержание углерода является основным фактором, определяющим предел прочности и твердость, до которых такой сплав может подвергаться термообработке.

Легирующими элементами, обычно используемыми в этих углеродистых сталях, являются марганец, хром, молибден, никель, кремний, кобальт, ванадий и иногда алюминий и титан.Каждый из этих элементов добавляет определенные свойства данному материалу. Содержание углерода является основным фактором, определяющим предел прочности и твердость, до которых такой сплав может подвергаться термообработке.

Химия сплавов коленчатого вала

Номинальное процентное содержание легирующих элементов

Материал | AMS | С | Мн | Cr | Ni | Пн | Si | В |

4340 | 6414 | 0. | 0,75 | 0,82 | 1.85 | 0,25 | ||

EN-30B | 0,30 | 0,55 | 1,20 | 4.15 | 0,30 | 0,22 | ||

4330-М | 6427 | 0,30 | 0,85 | 0,90 | 1,80 | 0,45 | 0. | 0,07 |

32-CrMoV-13 | 6481 | 0,34 | 0,55 | 3,00 | <0,30 | 0,90 | 0,25 | 0.28 |

300-М | 6419 | 0,43 | 0,75 | 0,82 | 1.85 | 0,40 | 1,70 | 0,07 |

Обозначения: C = углерод Mn = марганец Cr = хром Ni = никель

Mo = молибден Si = кремний V = ванадий AMS = номер спецификации материала самолета

ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОЛЕНВАЛА

Коленчатые валы в верхней части спектра автоспорта изготавливаются из заготовок. Заготовки коленчатого вала полностью изготавливаются из круглого прутка («заготовки») выбранного материала ( Рисунок 1 ). Этот метод производства обеспечивает исключительную гибкость конструкции и позволяет быстро вносить изменения в конструкцию в поисках оптимальных рабочих характеристик. В дополнение к полностью обработанным поверхностям, процесс изготовления заготовок значительно упрощает размещение противовесов и перемычек журналов именно там, где их хочет дизайнер. Этот процесс включает в себя сложные операции механической обработки, особенно в отношении формовки и подрезки противовеса, сверления нарезной шейки и шейки стержня, а также отверстий для смазки.Доступность многоосного, высокоскоростного и высокоточного обрабатывающего оборудования с ЧПУ сделало метод вырезания из заготовки весьма рентабельным и, вместе с точными методами проектирования 3D-CAD и FEA, позволило производить чрезвычайно точные коленчатые валы, которые часто требуют очень небольшого последующего массажа для баланса.

Заготовки коленчатого вала полностью изготавливаются из круглого прутка («заготовки») выбранного материала ( Рисунок 1 ). Этот метод производства обеспечивает исключительную гибкость конструкции и позволяет быстро вносить изменения в конструкцию в поисках оптимальных рабочих характеристик. В дополнение к полностью обработанным поверхностям, процесс изготовления заготовок значительно упрощает размещение противовесов и перемычек журналов именно там, где их хочет дизайнер. Этот процесс включает в себя сложные операции механической обработки, особенно в отношении формовки и подрезки противовеса, сверления нарезной шейки и шейки стержня, а также отверстий для смазки.Доступность многоосного, высокоскоростного и высокоточного обрабатывающего оборудования с ЧПУ сделало метод вырезания из заготовки весьма рентабельным и, вместе с точными методами проектирования 3D-CAD и FEA, позволило производить чрезвычайно точные коленчатые валы, которые часто требуют очень небольшого последующего массажа для баланса.

Описание процесса изготовления заготовок коленчатых валов

При изготовлении коленчатого вала необходимо соблюдать особую осторожность, поскольку это наиболее важная часть двигателя.Во время обработки вал должен иметь надлежащую опору между центрами, и следует принимать особые меры предосторожности, чтобы избежать пружинения. Цапфы и шейки кривошипа шлифуются до точного размера после поворота. После этого коленчатый вал балансируется. Большие валы тихоходных двигателей сбалансированы статически. Коленчатые валы быстроходных двигателей балансируются динамически на специальных балансировочных станках. Большинство коленчатых валов шлифуют по шейкам и шатунным шейкам. В некоторых случаях шлифовка сопровождается ручной притиркой наждачной бумагой.

Коленчатый вал, используемый в автомобильных двигателях большого производства, может быть заготовлен, кован или лить.

Высокопрочные стали тщательно очищаются, чтобы удалить как можно больше нежелательных примесей (сера, фосфор, кальций и т. д.) и более жестко ограничить допуски, которые определяют допустимые изменения процентного содержания легирующих элементов. Стали самого высокого качества обычно указываются и заказываются по их номеру AMS (Спецификация материалов для самолетов).Эти спецификации жестко ограничивают химический состав, и требуемая чистота часто может быть достигнута только путем плавления в вакууме, а затем повторного плавления в вакууме для дальнейшей очистки металла. Типичными методами вакуумной обработки являются VIM и VAR .

д.) и более жестко ограничить допуски, которые определяют допустимые изменения процентного содержания легирующих элементов. Стали самого высокого качества обычно указываются и заказываются по их номеру AMS (Спецификация материалов для самолетов).Эти спецификации жестко ограничивают химический состав, и требуемая чистота часто может быть достигнута только путем плавления в вакууме, а затем повторного плавления в вакууме для дальнейшей очистки металла. Типичными методами вакуумной обработки являются VIM и VAR .

Что такое VIM?

Вакуумная индукционная плавка (VIM) — это процесс производства сталей очень высокой чистоты путем плавления материалов путем индукционного нагрева внутри высоковакуумной камеры.

Что такое VAR?

Вакуумно-дуговая переплавка (VAR) — это процесс рафинирования, при котором стали переплавляют в вакуумной камере, чтобы уменьшить количество растворенных газов в металле. Нагрев осуществляется с помощью электрической дуги между расходуемым электродом и слитком.

Нагрев осуществляется с помощью электрической дуги между расходуемым электродом и слитком.

Существуют и другие сверхвысокопрочные стали, не являющиеся углеродистыми. Эти стали, известные как «мартенситностареющие» стали, очищаются таким образом, чтобы удалить как можно больше углерода и развить их экстремальные прочностные и усталостные свойства в качестве побочного продукта кристаллических структур, возникающих из-за большого количества никеля (15 % и выше) и кобальта (6% и выше) они содержат. Эти стали могут достигать экстремальных уровней прочности и сохранять отличные уровни ударопрочности.Мартенситностареющие сплавы в настоящее время (2008 г.) не используются для гоночных коленчатых валов, но они использовались в некоторых шатунах для экстремальных применений.

В мире высокопроизводительных коленчатых валов никель-хром-молибденовый сплав SAE-4340 (AMS-6414) является фаворитом как для кованых, так и для заготовок. Он используется из-за его очень высоких прочностных и усталостных свойств в сочетании с хорошей пластичностью и ударопрочностью при высокой прочности. SAE-4340 содержит номинальное количество углерода 40 единиц и часто описывается как «стандарт, с которым сравниваются другие сверхвысокопрочные сплавы» .

SAE-4340 содержит номинальное количество углерода 40 единиц и часто описывается как «стандарт, с которым сравниваются другие сверхвысокопрочные сплавы» .

Основные этапы изготовления заготовки коленчатого вала

· Нарезка по длине и центровка

· Токарная обработка

· Торонто

· Токарно-точильный

· Внутреннее фрезерование

· Высокоскоростное внешнее фрезерование

· Бурение нефтяных скважин

· Валик полировальный

· Концевая обработка

Графическое объяснение производственного процесса

1) Формовка на токарном станке — этот процесс обрезает цапфы, оставляя запас чистовой обработки

2) Процесс фрезерования штифта — этот процесс грубо обрезает утяжеляющую часть и сбривает штифты, оставляя запас чистовой обработки.

3) Процесс измельчения гири — Для того, чтобы придать ему форму коленчатого вала, внешняя часть веса и лишняя часть сбриваются.

4) Качество кондиционирования и дробеструйная обработка — Внутреннее напряжение снимается, структура стабилизируется, а твердость устанавливается на HRC 28-32.

5) Формовка на токарном станке в течение 2 и раз — в ходе этого процесса были сбриты цапфы, оставив поля для полировки.

6) Процесс фрезерования штифта — в ходе этого процесса штифты обрезаются, оставляя поле для полировки

7) Обработка масляного отверстия, шпоночного паза и отверстия под болт. В ходе этого процесса были выполнены масляные отверстия, шпоночные пазы, отверстия для болтов шкива и отверстия для болтов маховика.

8) Процесс полировки шейки и шейки — этот процесс полировал шейки и шейки кривошипа.

9) Процесс регулировки динамического баланса — Чтобы максимально подавить колебания кривошипа, измеряется баланс простого вещества кривошипа и выполняется обработка баланса.

10) Процесс наматывания пальца и шейки — этот процесс предназначен для улучшения степени истинной окружности и шероховатости поверхности, чтобы добиться плавного вращения и снижения трения.

11) Процесс обработки поверхности — Поверхностная прочность, сопротивление трению и усталостная прочность поверхности улучшаются. Поверхность становится черной в результате обработки поверхности.

(Есть эффект, помогающий ранней подгонке.)

12) Окончательный процесс обертывания, исправления изгиба и проверки — После последнего обертывания изгиб, вызывающий вибрацию, исправляется.Проверяется после исправления изгиба.

Оценка качества

Разница между чугуном и чугуном с шаровидным графитом заключается в форме частиц графита в чугуне. Чугун — это не просто железо, чистое железо слишком мягкое, чтобы его можно было использовать в качестве коленчатого вала. В обычном чугуне частицы графита представляют собой хлопья. В чугуне с шаровидным графитом они представляют собой сферические утолщения. Это придает чугуну большую прочность и гибкость.

В чугуне с шаровидным графитом они представляют собой сферические утолщения. Это придает чугуну большую прочность и гибкость.

Для изготовления коленчатых валов в виде заготовок из стального прутка гораздо большего размера выковывается цилиндрическая форма, размер которой равен общему диаметру готового кривошипа, а затем он обрабатывается до окончательной формы.Как вы понимаете, обработки намного больше, и окончательная стоимость отражает это.

Литой кривошип слева и кривошип Billet справа

Следует подумать о том, что в зависимости от используемого сплава кривошип из литой стали может быть почти таким же прочным, как кованый.

Существует теория, что, хотя ковка выравнивает кристаллы стали, все изгибы, необходимые для придания окончательной формы, ломают некоторые из них. В отличие от заготовки, которая не требует такого большого давления, как ковка, и не дает такого плотного зерна, она не разрушается при изгибе.Вместо этого он обрабатывается до окончательной формы.

Необходимый инструмент

Для изготовления коленчатого вала требуется несколько основных инструментов:

1) Токарный станок — этот станок в основном используется при производстве заготовок коленчатых валов, так как требует тяжелой обработки.

2) Формообразователь — для придания формы, пути смазки маслом

3) Прецизионные сверла — для создания отверстия, чтобы масло проходило через коленчатый вал, чтобы он оставался смазанным и охлаждаемым.

4) Фрезерный станок — часть процесса обработки для доработки / придания формы коленчатому валу.

Возможные производственные дефекты

Дефект | Причины |

Ошибки изношенных токарных станков | · Цапфы или другие детали могут отличаться по размеру друг от друга и могут вызвать цикл дисбаланса коленчатого вала. |

Заготовка с дефектом | · Конечный продукт вместе выйдет из строя в двигателе из-за недостатка прочности. |

Человеческая ошибка | · Неисправность продукта |

Слишком много припуска | · Фитинги не подходят или будут работать с большим трением, вызывая повышенный износ, разрыв и нагрев. |

Заключение

Из всего вышесказанного можно сделать вывод, что для лучшей отделки и точности лучше всего подходят коленчатые валы из заготовок, а кованые коленчатые валы можно использовать для тяжелых условий эксплуатации.Литые коленчатые валы подходят для повседневного использования.

Хотя изготовление коленчатых валов из заготовок требует времени и денег, они являются наиболее эффективными коленчатыми валами в машиностроении. Не считая точности, аккуратности, возможности настраивать противовесы без молдингов и, что самое главное, весь коленчатый вал — это единый продукт.

Не считая точности, аккуратности, возможности настраивать противовесы без молдингов и, что самое главное, весь коленчатый вал — это единый продукт.

Подшипники коленчатого вала двигателя

Подшипники коленчатого вала всегда следует заменять при ремонте двигателя, поскольку подшипники являются изнашиваемыми компонентами.Нагрев, давление, химическое воздействие, истирание и потеря смазки могут способствовать износу подшипников. Следовательно, при ремонте двигателя всегда следует устанавливать новые подшипники.

«Чтение» старых подшипников может многое рассказать об условиях, которые могли способствовать их выходу из строя. Все подшипники будут иметь некоторый износ. При внимательном осмотре могут быть обнаружены царапины или потертости, грязь или другой мусор, застрявший на поверхности подшипников, а также точечная коррозия или отслаивание.Но когда обнаруживается, что один или несколько подшипников коленчатого вала повреждены или демонстрируют необычный или неравномерный износ, это обычно указывает на другие проблемы, которые требуют исправления, проблемы, которые, если их не исправить, могут привести к тому же участию замененных подшипников.

ПРИЧИНЫ ОТКАЗА ПОДШИПНИКА ДВИГАТЕЛЯ

Загрязнение часто вызывает преждевременный выход из строя подшипника. Когда грязь или другие абразивные частицы попадают между шейкой коленчатого вала и подшипником, они могут застрять в мягком материале подшипника.Чем мягче материал подшипника, тем выше способность к заделке, что может быть или не быть хорошим, в зависимости от размера абразивных частиц и толщины материала подшипника. Медно-свинцовые подшипники Trimetal обычно обеспечивают лучшую встраиваемость, чем более твердые биметаллические алюминиевые подшипники.

Если частица небольшого размера и глубоко внедряется в относительно мягкий материал подшипника, она может не повредить шейку коленчатого вала. Но если он смещает материал подшипника вокруг себя или выступает над поверхностью подшипника, он может задеть коленчатый вал.

Нагрев — еще один фактор, который ускоряет износ подшипников и может привести к выходу из строя, если подшипники станут достаточно горячими. Подшипники в основном охлаждаются потоком масла между подшипником и шейкой. Все, что нарушает или уменьшает поток масла, не только повышает температуру подшипника, но также увеличивает риск порезания или протирания подшипника. Условия, которые могут снизить поток масла и привести к перегреву подшипников, включают изношенный масляный насос, ограниченный фильтр для всасывания масла, внутренние утечки масла, низкий уровень масла в картере, аэрированное масло (слишком высокий уровень масла), разбавленное топливо масло из масло, загрязненное газом или охлаждающей жидкостью из-за внутренних утечек охлаждающей жидкости.

Подшипники в основном охлаждаются потоком масла между подшипником и шейкой. Все, что нарушает или уменьшает поток масла, не только повышает температуру подшипника, но также увеличивает риск порезания или протирания подшипника. Условия, которые могут снизить поток масла и привести к перегреву подшипников, включают изношенный масляный насос, ограниченный фильтр для всасывания масла, внутренние утечки масла, низкий уровень масла в картере, аэрированное масло (слишком высокий уровень масла), разбавленное топливо масло из масло, загрязненное газом или охлаждающей жидкостью из-за внутренних утечек охлаждающей жидкости.

Температуры выше 620 градусов могут привести к расплавлению свинца в подшипниках из триметалла медь / свинец и подшипниках с баббитовым покрытием. Поскольку медь не плавится до 1980 градусов, обожженные медно-свинцовые подшипники обычно будут иметь медный вид вместо обычного тускло-серого цвета.

Несоосность — еще одно условие, которое может ускорить износ подшипников. Если центральные коренные подшипники изношены больше, чем подшипники по направлению к любому концу коленчатого вала, коленчатый вал может погнуться или основные отверстия могут быть не выровнены.

Если центральные коренные подшипники изношены больше, чем подшипники по направлению к любому концу коленчатого вала, коленчатый вал может погнуться или основные отверстия могут быть не выровнены.

Прямолинейность коленчатого вала можно проверить, поместив кривошип на V-образные блоки, расположив циферблатный индикатор на центральной шейке и наблюдая за индикатором, пока кривошип поворачивается на один полный оборот. Если биение превышает пределы (чем больше диаметр вала, тем больше максимально допустимое биение), кривошип следует выпрямить или заменить.

Соосность основного отверстия можно проверить, вставив стержень диаметром примерно на 0,001 дюйма меньше, чем основные отверстия, через блок с установленными и затянутыми основными крышками.Если штанга не поворачивается легко, необходимо выровнять блок расточкой. Соосность также можно проверить с помощью линейки и щупа. Отклонение более чем на 0,0015 дюйма в любом отверстии требует центровочного растачивания. Растачивание лески также должно выполняться при замене основной крышки.

Концентричность основных отверстий также важна, и она должна быть в пределах 0,0015 дюйма. В противном случае потребуется расточка для установки подшипников с увеличенными внешними диаметрами.

Осмотр подшипников часто поможет понять, почему они вышли из строя.

Не тратьте время на установку новых подшипников, пока не будет выявлена причина

неисправности выявляется и устраняется.

Шатуны с удлиненным отверстием под шатуны могут вызывать аналогичные проблемы. Если на подшипниках штанги наблюдается диагональный или неравномерный износ, это обычно означает, что шток перекручен. Шатуны с удлиненными отверстиями шейки кривошипа или скручиванием подлежат ремонту или замене. На некоторых более новых двигателях, таких как 4,6-литровый двигатель Ford V8 со стержнями из порошкового металла и «потрескавшимися» крышками, стержни с удлиненными отверстиями не могут быть восстановлены путем шлифовки крышек, поскольку крышки не имеют обработанной сопрягаемой поверхности. Таким образом, отверстия шатуна должны быть обрезаны для установки подшипников с увеличенным внешним диаметром, если отверстия растянуты или имеют неправильную форму.

Таким образом, отверстия шатуна должны быть обрезаны для установки подшипников с увеличенным внешним диаметром, если отверстия растянуты или имеют неправильную форму.

Неравномерный износ подшипников из-за несоосности может также возникнуть, если шейки коленчатого вала не соответствуют действительности. Чтобы проверить округлость шейки кривошипа, измерьте диаметр каждой шейки в нижней или верхней мертвой точке и снова под углом 90 градусов в любую сторону. Цапфы стержней обычно испытывают наибольший износ в верхней мертвой точке. Сравнение диаметров в двух разных положениях должно выявить любую некруглость, если она существует.Хотя традиционное эмпирическое правило гласит, что отклонение шейки до 0,001 дюйма является приемлемым, многие двигатели не могут допускать отклонения от округлости более чем от 0,0002 до 0,0005 дюйма.

Для проверки конического износа шейки (один конец изношен больше, чем другой), износа цилиндра (концы изношены больше, чем в центре) или износа песочных часов (центр изношен больше, чем середина), измерьте диаметр шейки в центре и на обоих. заканчивается. Опять же, общепринятый предел износа конуса обычно составлял до.001 дюйм, но в настоящее время он колеблется от 0,0003 до 0,0005 дюйма для цапф диаметром два дюйма и более.

заканчивается. Опять же, общепринятый предел износа конуса обычно составлял до.001 дюйм, но в настоящее время он колеблется от 0,0003 до 0,0005 дюйма для цапф диаметром два дюйма и более.

Сам диаметр шейки должен быть в пределах 0,001 дюйма от исходных размеров или в пределах 0,001 дюйма от стандартных размеров до заточки для обеспечения надлежащих масляных зазоров с заменяемым подшипником. Если журнал был ранее переточен, на журнале обычно стоит штамп машиниста. Число 10, 20 или 30 будет означать, что кривошип уже был заточен на заниженный размер, и что о дальнейшей переточке не может быть и речи в зависимости от того, насколько сильно шатун изношен.

РЕМОНТ КОЛЕНВАЛА

Любой коленчатый вал, который не соответствует всем вышеперечисленным критериям или имеет канавки, царапины, точечную коррозию или истирание на поверхности, необходимо отшлифовать меньшего размера для восстановления шейки. Цапфы также следует отполировать, чтобы получить гладкую поверхность (рекомендуется 10 микродюймов или меньше), а масляные отверстия скруглить, чтобы обеспечить хороший поток масла к подшипникам.

Рон Томпсон, инженер по подшипникам в Federal-Mogul, говорит, что неправильная обработка коленчатого вала может особенно серьезно сказаться на подшипниках.При использовании традиционного полировального оборудования он рекомендует двухэтапную процедуру полировки для достижения оптимального результата. Сначала шейки следует отполировать в «неблагоприятном» направлении (противоположном направлению вращения) зерном №280, затем обработать в «благоприятном» направлении (в том же направлении, что и вращение) зернистостью №320.

Стив Уильямс из K-Line Industries, Голландия, штат Мичиган, говорит, что тип процедуры полировки будет зависеть от типа металла в коленчатом валу и от того, как он отшлифован.«С нашим оборудованием мы не рекомендуем неблагоприятную / благоприятную полировку. Мы рекомендуем только благоприятную. 30-секундная полировка с использованием нашей ленты 15 микрон приведет к получению поверхности цапфы в диапазоне от 3 до 6 микрон».

ПОДШИПНИК ДВИГАТЕЛЯ НЕ В СБОРЕ

Неправильная сборка может быть еще одной причиной преждевременного выхода из строя подшипника. Распространенные ошибки включают установку подшипников неправильного размера (использование подшипников стандартного размера на кривошипе меньшего размера или наоборот), установку неправильной половины разъемного подшипника в качестве верхнего (что блокирует отверстие для подачи масла и лишает подшипник масла), слишком сильное или недостаточное раздавливание из-за того, что крышки коренной части и / или шатуна слишком тугие или ослаблены, забывают затянуть болт главной крышки или штока в соответствии со спецификациями, не удается тщательно очистить детали и попадает грязь за вкладыш подшипника при установке подшипника.

Распространенные ошибки включают установку подшипников неправильного размера (использование подшипников стандартного размера на кривошипе меньшего размера или наоборот), установку неправильной половины разъемного подшипника в качестве верхнего (что блокирует отверстие для подачи масла и лишает подшипник масла), слишком сильное или недостаточное раздавливание из-за того, что крышки коренной части и / или шатуна слишком тугие или ослаблены, забывают затянуть болт главной крышки или штока в соответствии со спецификациями, не удается тщательно очистить детали и попадает грязь за вкладыш подшипника при установке подшипника.

Коррозия также может играть роль в отказе подшипников. Коррозия возникает, когда кислоты накапливаются в картере и воздействуют на подшипники, вызывая точечную коррозию на поверхности подшипника. Это больше проблема для тяжелых дизельных двигателей, которые используют топливо с высоким содержанием серы, а не для бензиновых двигателей, но это также может произойти в бензиновых двигателях, если масло не заменяется достаточно часто и кислоты могут накапливаться в картере. К другим факторам, которые могут способствовать накоплению кислоты, относятся ограниченная или забитая система PCV, работа двигателя в очень холодную или жаркую погоду, чрезмерный прорыв картера (изношенные кольца или цилиндры) или использование некачественного масла или топлива.

К другим факторам, которые могут способствовать накоплению кислоты, относятся ограниченная или забитая система PCV, работа двигателя в очень холодную или жаркую погоду, чрезмерный прорыв картера (изношенные кольца или цилиндры) или использование некачественного масла или топлива.

Баббит и свинец более уязвимы для этого типа коррозии, чем алюминий, поэтому в двигателях, где коррозия является проблемой, алюминиевые подшипники могут обеспечивать лучшую коррозионную стойкость.

ЗАЗОРЫ ПОДШИПНИКОВ ДВИГАТЕЛЯ

Правильный зазор — еще один фактор, который имеет чрезвычайно важное значение для долговечности подшипника и давления масла. Подшипники коленчатого вала обычно нуждаются в масляной пленке толщиной не менее 0,0001 дюйма между ними и их шейками, чтобы предотвратить контакт металла с металлом.Для этого требуются достаточно свободные монтажные зазоры, чтобы масло могло протекать в зазор между подшипником и шейкой, образуя масляный клин, который может поддерживать коленчатый вал. Зазор также должен быть достаточным для обеспечения достаточного потока масла для охлаждения подшипников. Но зазор не должен быть слишком большим, иначе масло вытечет, прежде чем сможет образовать опорный клин.

Зазор также должен быть достаточным для обеспечения достаточного потока масла для охлаждения подшипников. Но зазор не должен быть слишком большим, иначе масло вытечет, прежде чем сможет образовать опорный клин.

Чрезмерные зазоры в подшипниках (более примерно 0,001 дюйма на дюйм диаметра шейки коленчатого вала) могут привести к падению давления масла, которое может отрицательно повлиять на смазку в других частях двигателя, таких как распределительный вал и верхний клапанный механизм.Чрезмерные зазоры также увеличивают шум двигателя и удары, что со временем может привести к усталости подшипников и их выходу из строя. Усталые подшипники обычно имеют микроскопические трещины и отслаиваются на поверхности.

Величина зазора между подшипниками и шейками кривошипа, очевидно, будет варьироваться в зависимости от области применения и предпочтений изготовителя двигателя. Если вы планируете использовать моторное масло с более низкой вязкостью, такое как 5W-20, или вы можете использовать более тяжелое гоночное масло, такое как 20W-50, вам могут потребоваться более строгие допуски, чтобы максимизировать давление масла, и в этом случае вам потребуются более свободные зазоры в подшипниках. .Более жидкие масла уменьшают трение и улучшают экономию топлива, но также требуют более узких зазоров подшипников для поддержания хорошего давления масла.

.Более жидкие масла уменьшают трение и улучшают экономию топлива, но также требуют более узких зазоров подшипников для поддержания хорошего давления масла.

Один крупный завод по переоборудованию двигателей говорит, что они стараются изготавливать двигатели всех своих легковых автомобилей и легких грузовиков с зазором от 0,001 до 0,002 дюйма в коренных и стержневых подшипниках. Это сопоставимо с зазором в 0,004 дюйма, который мог быть в двигателе OEM. Но на некоторых двигателях, таких как General Motors 173, зазор более 0,0015 дюйма может привести к проблемам с шумом.

ЭКСЦЕНТРИЧНОСТЬ ПОДШИПНИКА ДВИГАТЕЛЯ

Большинство подшипников коленчатого вала имеют определенный «эксцентриситет», поэтому масло может легче образовывать клин для поддержки коленчатого вала. Оболочка обычно примерно на 0,00013–0,0005 дюймов толще на макушке, чем линия разделения. Это позволяет маслу попадать под кривошип, когда он начинает вращаться, поднимая его с подшипника, чтобы оно могло скользить по масляной пленке.

Увеличение эксцентриситета может увеличить поток масла для лучшего охлаждения подшипников и увеличения срока их службы, поэтому многие гоночные подшипники имеют дополнительный эксцентриситет.Но на низких оборотах слишком большой эксцентриситет может вызвать небольшое падение давления масла. Поскольку многие изготовители серийных двигателей тестируют вновь собранные двигатели на симуляторе или динамометрическом стенде, подшипники с большим эксцентриситетом могут создавать ложное впечатление, что что-то не так, потому что показания давления масла могут быть ниже «нормального».

Джерри Хамманн из SIMTEST, округ Каньон, Калифорния, говорит, что тестеры двигателей, производимые его компанией, используются примерно 80 процентами всех заводов по восстановлению двигателей в США.S., проверяет давление масла по мере того, как двигатель раскручивается на малых оборотах.

«Мы рассматриваем двигатель как группу отверстий и смотрим на общий поток масла. Наша машина снимает 180 показаний давления масла за один оборот, а затем усредняет показания, чтобы показать общее количество отклонений за один оборот. На низких оборотах вы можете увидеть колебания давления масла из-за стержневых подшипников, а также эксцентриситета коренных подшипников ».

На низких оборотах вы можете увидеть колебания давления масла из-за стержневых подшипников, а также эксцентриситета коренных подшипников ».

Хамманн говорит, что с увеличением масляных зазоров увеличивается и поток масла, что позволяет ремонтной мастерской выявлять проблемы неправильной сборки до того, как двигатель покинет мастерскую.Он также сказал, что подшипники с большим эксцентриситетом будут демонстрировать больший разброс давления масла.

«Наша цель не указывать специалистам по ремонту, какие подшипники лучше всего, или говорить, когда есть слишком большие колебания в давлении масла или потоке масла, чтобы можно было назвать подшипник хорошим или плохим. Мы предлагаем средства контроля качества, чтобы ремонтники могли установить их собственные стандарты и перестраивать двигатели с большей согласованностью. Если вы построите 100 двигателей одинаковым образом, все они должны тестировать одинаково.

Хамманн говорит, что его компания работала с одним производителем подшипников для разработки подшипников с меньшим эксцентриситетом, чтобы подшипники давали лучшие показания на их испытательном оборудовании.

МАТЕРИАЛЫ ПОДШИПНИКА ДВИГАТЕЛЯ

На уровне оригинального оборудования использование алюминиевых коренных и стержневых подшипников растет по ряду причин. Во-первых, алюминиевые подшипники дешевле для производителя, чем биметаллические или трехметаллические медно-свинцовые подшипники. Переход на алюминий также позволяет избавиться от свинца, что является проблемой для производителей. Но есть и много других причин.

«Федерал-Могул» производит подшипники как из меди, свинца, так и из алюминия.Но взгляды на алюминий и медь / свинец меняются », — сказал Рон Томпсон из Federal-Mogul.« Большинство производителей оригинального оборудования переходят на алюминиевые подшипники, как и все большее число ремонтных компаний на вторичном рынке. Многие люди перешли на алюминий, потому что он обеспечивает повышенную долговечность и лучший контроль допусков.

«Подшипники с покрытием, покрытые покрытием, как правило, задерживают грязь, которая может задеть коленчатый вал. Но алюминиевые подшипники скорее вымывают мусор, чем удерживают его.Алюминиевые сплавы подшипников также содержат силикон, который помогает сопротивляться заеданию и фактически полирует кривошип.

«Я вижу день, когда традиционные медно-свинцовые подшипники можно будет использовать только для гонок», — сказал Томпсон.

Эд Павелик из King Engine Bearings говорит, что 95 процентов вторичных подшипников его компании теперь изготавливаются из алюминия. «Мы приняли решение перейти на алюминий несколько лет назад, когда разработали наш эксклюзивный подшипниковый материал Alecular. Это алюминиевый сплав, содержащий олово, медь и несколько других элементов.Мы думаем, что он обеспечивает такую долговечность, которую требует современный рынок ».

Pavelick сообщил, что традиционные стержни из триметалла и коренные подшипники имеют трехслойную конструкцию. Стальная несущая пластина покрыта слоем меди / свинца с тонким (от 0,0005 до 0,0008 дюйма) покрытием из баббита. Для сравнения, в подшипниках King из алюминиевого сплава используется всего два слоя, слой алекулярного сплава толщиной от 0,012 до 0,015 дюйма поверх стального корпуса. Павелик говорит, что это обеспечивает большую приспосабливаемость, а также лучшую встраиваемость для микрочастиц размером более.0004 дюйма в диаметре, которые наиболее ответственны за задиры на кривошипах и разрыв или ослабление тонких баббитовых накладок.

Еще одним плюсом алюминия, по словам Павелика, является то, что он обладает большей термостойкостью, чем медь / свинец. Температура плавления их алюминиевого сплава превышает 1100 градусов по Фаренгейту, что почти в три раза выше, чем у баббита. Это обеспечивает дополнительную защиту от локального перегрева из-за детонации, перегрузки, несоосности и подобных условий.

Боб Андерсон, руководитель группы подшипников двигателя в AE Clevite Engine Parts, Анн-Арбор, Мичиган, говорит, что, хотя многие производители оригинального оборудования используют алюминий, трехметаллические медно-свинцовые подшипники по-прежнему являются предпочтительным материалом для подшипников на вторичном рынке.

«Мы остановились на традиционном подшипнике из триметалла из меди / свинца, потому что это то, что требуется на вторичном рынке. Мы считаем, что триметалл из меди / свинца предлагает наилучшее сочетание прочности, поверхностного действия и способности встраиваться. От 7000 до 8000 фунтов на квадратный дюйм для алюминия, он может работать в менее чем идеальных условиях и является более щадящим материалом, чем алюминий, для типичного применения на вторичном рынке.

Крис Уортингтон, инженер по подшипникам в ACL Automotive America Inc.Такер, штат Джорджия, сказал, что, хотя японцы используют много алюминиевых подшипников, Ford и General Motors все еще используют медные / свинцовые подшипники во многих своих двигателях из-за высокой прочности материала. Что касается вторичного рынка, большая часть его остается медью / свинцом для отечественных двигателей и смесью медно-свинцовых и алюминиевых подшипников для импортных приложений. Он сказал, что рынок высокопроизводительных подшипников состоит почти из медных / свинцовых подшипников.

«Хотя большинство ремонтных компаний по-прежнему предпочитают медь / свинец, потому что это более щадящий материал, другие предпочитают использовать тот же материал подшипников, что и оригинальные подшипники.Итак, у нас есть как алюминиевые, так и медно-свинцовые подшипники », — сказал Уортингтон.

Джин Хейли, вице-президент по техническим услугам компании Enginetech в Кэрролтоне, штат Техас, сказал, что его компания изучает алюминиевые подшипники, но пока что предпочитает медь / свинец, потому что это то, чего хотят все.

«Наши основные проблемы, связанные с алюминием, — это его способность выдерживать нагрузки и возможность заливки. Масляные фильтры обычно задерживают только частицы размером около семи микрон и более, поэтому материал подшипника должен выдерживать проникновение грязи.«

Что касается экологических проблем, связанных со свинцом, то это больше всего беспокоит производителей подшипников, а не конечных пользователей. «Правительство не озабочено количеством свинца в отработанном моторном масле, потому что его количество обычно незначительно».

Одно изменение, которое, по словам Хейли, было внесено в подшипники Enginetech, — это уменьшение эксцентриситета и разгрузки от защемления. Хотя больший эксцентриситет увеличивает поток масла, улучшая охлаждение подшипников и увеличивая срок их службы, он также вызывает небольшое падение показаний давления масла на испытательном оборудовании двигателя, используемом многими крупными ремонтными мастерскими.Поэтому, чтобы получить более традиционные результаты испытаний, эксцентриситет был уменьшен.

ВЫБОР ПОДШИПНИКА ДВИГАТЕЛЯ

Многие производители двигателей по-прежнему предпочитают сменные подшипники из меди и свинца, особенно для старых двигателей и двигателей с высокими характеристиками, хотя многие из них теперь используют сменные алюминиевые подшипники для двигателей поздних моделей. Джерри Миллер из Crankshaft Supply, Миннеаполис, Миннесота, говорит, что он рекомендует подшипники из трехметаллической меди / свинца, потому что этот материал обеспечивает хорошую приспосабливаемость, способность к установке и долговечность.

«Около 90 процентов продаваемых нами комплектов коленчатых валов продаются с подшипниками AE Clevite» P «или Federal-Mogul» CP «. Мы также продаем комплекты с подшипниками ACL и Enginetech.

«Самая большая проблема, с которой мы сталкиваемся с подшипниками любого типа, — это люди, которые заменяют коленчатый вал, но не очищают двигатель. Мусор попадает в подшипники и вытирает подшипники и кривошип», — сказал Миллер.

Ларри Эриксон из компании Crankshaft Rebuilders в Сэндфорде, Флорида, говорит, что эта компания ежегодно продает около 100 000 комплектов коленчатого вала, в первую очередь розничным торговцам.«Мы используем подшипники Federal-Mogul, AE Clevite, ACL, King и Enginetech. В большинстве случаев мы предпочли бы использовать подшипник из меди / свинца, потому что он более щадящий в грязной среде. Но мы также используем много алюминия. подшипник и в наши дни.

«Почти половина проблем по гарантии, которые мы наблюдаем, связаны с изношенными фланцевыми подшипниками, которые вышли из строя на коротких дистанциях от 300 до 500 миль. Мы обнаружили, что основной причиной почти в каждом случае является раздутый гидротрансформатор. Девять из десяти автомобилей есть сцепка для прицепа.Когда давление насоса внутри автоматической коробки передач превышает заданное давление, он отводит давление байпаса через трубопроводы маслоохладителя. Если трубопроводы забиты, внутри гидротрансформатора может повыситься давление, что приведет к его раздутию и продвижению вперед на коленчатом валу », — сказал Эриксон.

Джон Клюемпер, менеджер по контролю качества бензиновых двигателей в Jasper Engines в Джаспере, штат Индиана, говорит, что Джаспер использует оба типа материалов подшипников.

«Мы используем в основном подшипники Federal-Mogul, некоторые из которых изготовлены из триметалла, медь / свинец, а другие — из алюминия.Оба типа работают нормально, хотя мы думаем, что триметалл медь / свинец может справиться с большим количеством грязи и мусора в грязной рабочей среде ».

Клюемпер говорит, что Джаспер вживую тестирует каждый двигатель после того, как он был восстановлен. Он говорит, что слишком большой эксцентриситет подшипников может привести к снижению давления масла в двигателе. «Давление масла может варьироваться до двух фунтов на холостом ходу в горячем состоянии в зависимости от величины эксцентриситета подшипников, поэтому мы предпочитаем подшипники с меньшим, а не большим эксцентриситетом. Мы также стараемся поддерживать минимальные масляные зазоры около.От 001 до 0,002 дюйма на большинстве двигателей для минимизации шума и увеличения давления масла ».

Одна ошибка, которую, по его словам, вы должны избегать при установке подшипников двигателя, — это недостаточная смазка резьбы на основных болтах крышки. «Если вы не смажете резьбу маслом, крышка может не затянуться полностью, оставив слишком большой зазор в подшипниках. Мы видели крышки, установленные с сухой резьбой, с зазором 0,0045 дюйма. Когда крышки были повторно установлены с смазанной резьбой , клиренс уменьшился до.002 дюйма, — сказал Клюмпер.

Другие статьи о ремонте двигателя:

Шум двигателяШум двигателя в минивэнах Dodge Caravan и Chrysler

Как устранить проблемы с низким давлением масла

Сигнальная лампа давления масла горит

Советы по ремонту двигателя

Замена деталей двигателя

Вам действительно нужен масляный насос большого объема?

Щелкните здесь, чтобы увидеть больше автомобильных технических статей

Направляющая коленчатого вала — плоские и поперечные плоскости и облегченные коленчатые валы

«Все капризничает!»

Он соединяет поршни с приводным валом и преобразует возвратно-поступательное движение поршней во вращательное движение.

Маховик используется для сглаживания движения. Чем больше цилиндров в двигателе, тем более плавным будет его вращение.

Коленчатый вал выполняет больше работы, чем любой другой компонент двигателя, и его нельзя недооценивать.

Коленчатый вал часто имеет противовесы, помогающие уравновесить вещи, без этих грузов или выступов возникла бы значительная вибрация. Это во многом зависит от конструкции двигателя.

Конструкция коленчатого вала имеет большое значение для производительности и выходной мощности двигателя.Порядок включения поршней, угол наклона поршней и общая конфигурация двигателя будут отражены в конструкции коленчатого вала.

Используя длинноходный или короткоходный коленчатый вал, вы изменяете объем двигателя, изменяя ход поршня (ход).

Увеличение хода значительно увеличит крутящий момент на низких оборотах.

Если вы добавляете турбонаддув или наддув, вы бы хотели уменьшить компрессию двигателя, и модернизация коленчатого вала может быть простым путем для этого в сочетании с короткоходными поршнями.

Шатуны могут быть кованые или литые . Кованые двигатели обычно выдерживают более высокие нагрузки, и их выберут тюнеры. Большинство производителей используют литые коленчатые валы, которые дешевле производить и содержат меньше производственных отходов.

Тепло, используемое при литье и штамповке, используемое при ковке, может создавать дополнительные напряжения в металле. Окончательная термо-холодная обработка в контролируемых условиях поможет упрочнить металл.

Можно также обработать кривошип, используя стальную заготовку.Они требуют термической обработки для упрочнения, но могут быть дешевым способом создания высокопроизводительного кривошипа. Они не страдают от тепловых циклов литья или истирания ковки, поэтому они прочнее.

Восстановленные коленчатые валы могут стать хорошим вариантом модернизации, если они обработаны с высокими допусками.

Шлифование слоя дает гладкую однородную поверхность, но это необходимо согласовывать с подшипниками двигателя меньшего размера.

Противовесы необходимо тщательно проверять при повторной обработке коленчатого вала, и вы будете дураком, если не будете проверять подшипники и прямой шатун.На каждом этапе процесса восстановления рекомендуется проверять наличие трещин и дефектов металла, которые могут оказаться фатальными, если их не проверить.

Плоские и поперечные коленчатые валы

Кривошип с перекрестной плоскостью дает угол 90 градусов между ходами кривошипа, это сглаживает колебания двигателя. Если вы посмотрите на вал с одного конца, то заметите, что он очень похож на X или +. В двигателе V8 вам нужно запускать каждую сторону попарно, вправо / вправо, затем влево / влево, и это то, что дает V8 такой прекрасный грохочущий звук.

Двигатель с поперечной плоскостью легче сбалансировать и обеспечивает более плавную выходную мощность. Они также превосходно звучат, и именно об этом думает большинство людей, когда речь идет о двигателях маслкаров.

Плоский кривошип буквально плоский, если смотреть сбоку, вы увидите l-образную форму. В двигателе V8 вы будете стрелять с каждой стороны последовательно, слева направо, слева направо. Эта плоская установка обеспечивает очень высокие скорости вращения, и большинство гоночных двигателей имеют плоский кривошип.Плоский кривошип намного легче, чем кривошип с перекрестной плоскостью.

Вы не можете поменять кривошип с плоской плоскости на кривошип с поперечной плоскостью. Конструкция двигателя, угол цилиндра и порядок зажигания являются ключевыми.

Облегченный коленчатый вал

Когда вы уменьшаете вес вращающихся частей двигателя, вы получаете повышение производительности. Меньший вес означает, что он быстрее раскручивается, быстрее реагируя на изменение мощности двигателя.

Это дает более быстрое ускорение, но может легче увязнуть, когда вы отталкиваетесь от мощности.

Это также означает, что двигатель более эффективен, используя меньшую мощность для изменения скорости вращательной массы двигателя.

Более легкие поршни, более легкие штоки и более легкие противовесы должны быть установлены для поддержания баланса двигателя.

Летающая рука

Вместо того, чтобы все пальцы кривошипа имели промежуточную коренную опору, пальцы кривошипа соединены напрямую через «летающие рычаги». Обычно вы найдете эту установку в двигателях V8 или V6, где поршни расположены под альтернативным углом к кривошипу.

Это обеспечивает равномерный интервал зажигания, а поскольку требуется меньше подшипников, вы получаете меньший вес, что хорошо для производительности. Кривошип с подвижным рычагом менее жесткий, чем стандартный кривошип, поэтому он не выдержит высоких скоростей вращения или очень большой выходной мощности.

ПОЖАЛУЙСТА, ПОМОГИТЕ: МНЕ НУЖНЫ ВАШИ ПОЖЕРТВОВАНИЯ, ЧТОБЫ ПОКРЫТЬ РАСХОДЫ НА РАБОТУ ЭТОГО САЙТА И ПОДДЕРЖАНИЕ ЕГО РАБОТА Я не взимаю плату с за доступ к этому веб-сайту, и это экономит большинство читателей TorqueCars 100 долларов каждый год — , но мы НЕ ПРИБЫЛЬНЫ и даже не покрываем наши расходы.Чтобы мы продолжали работать, ПОЖАЛУЙСТА, Пожертвуйте здесь

Эта статья написана мной, Уэйнном Смитом, основателем TorqueCars, и я ценю ваши отзывы и предложения. Эта запись была находится в разделе Модификации двигателя, Тюнинг. Вы можете оставить отзыв ниже или присоединиться к нашему форуму, чтобы подробно обсудить эту статью и модификацию автомобиля с нашими участниками.

Если вам понравилась эта страница , поделитесь ею с друзьями, напишите ссылку на своем любимом форуме или используйте параметры закладок, чтобы сохранить ее в своем профиле в социальной сети.

Обратная связь

Пожалуйста, используйте наш форум , если вы хотите задать вопрос о настройке , и обратите внимание, что мы не продаем запчасти или услуги, мы просто интернет-журнал.

Помогите нам улучшить, оставьте предложение или дайте чаевые

Коленчатый вал — x-engineer.org

Коленчатый вал — подвижная часть двигателя внутреннего сгорания (ДВС). Его основная функция — преобразовывать поступательное движение поршня во вращательное движение.Поршни соединены с коленчатым валом через шатуны. Коленчатый вал установлен внутри блока цилиндров.

Изображение: Кривошипный механизм двигателя (источник: Rheinmetall)

- Поршни

- Шатуны

- Маховик

- Коленчатый вал

Поршни, шатуны и коленчатый вал вместе образуют кривошипно-шатунный механизм .

Вторичная функция коленчатого вала — передача мощности другим системам двигателя:

- фаза фаз газораспределения

- масляный насос

- охлаждающий (водяной) насос

- компрессор кондиционера

- генератор переменного тока и т. Д.

Изображение: Коленчатый вал ДВС с коваными противовесами

Коленчатый вал вставляется в блок цилиндров через его основные шейки. Шатуны закреплены на шатунных шейках коленчатого вала. На противоположных сторонах шатунных шейок коленчатый вал имеет противовесы, которые компенсируют внешние моменты, сводят к минимуму внутренние моменты и, таким образом, уменьшают амплитуды вибрации и напряжения в подшипниках. На одном конце коленчатого вала соединен маховик, а на другом конце — синхронизирующая передача.

Изображение: Описание коленчатого вала двигателя (источник: Rheinmetall)

- Сторона управления или ведущая сторона

- Противовесы

- Коренная шейка подшипника

- Шатунная шейка

- Сторона маховика / передача усилия

- Масляный канал

Количество основных цапфы и шатунные шейки зависят от количества цилиндров и типа двигателя (V-образный, прямой и т. д.). Как на главной шейке, так и на шатунных шейках коленчатый вал имеет отверстия для смазки (масляный канал), через которые масло течет при работе двигателя.

Изображение: Коленчатый вал ДВС с привинченными болтами противовесами

Крутящий момент двигателя не является постоянным, поскольку он создается только тогда, когда каждый поршень находится в цикле расширения. За счет этого на коленчатый вал устанавливается маховик для сглаживания крутящего момента двигателя и уменьшения вибраций.

На V-образном двигателе на одинаковых шатунных шейках установлены два шатуна. Благодаря такому расположению V-образный двигатель с таким же количеством цилиндров более компактен, чем прямой двигатель.Длина двигателя V6 короче, чем длина прямого 6-цилиндрового двигателя (L6).

Изображение: Анимация кривошипного механизма ДВС (щелкните по нему)

Между коленчатым валом и блоком двигателя, на коренных шейках, установлены подшипники коленчатого вала. Их роль заключается в уменьшении трения через слой антифрикционного материала, который контактирует с опорами блока цилиндров.

Коленчатый вал выпускается двух типов: литой и кованый . Противовесы можно также наделать непосредственно на коленчатый вал или прикрутить (закрепить болтами с резьбой).

Все поршни двигателя внутреннего сгорания передают свои силы на коленчатый вал. С механической точки зрения коленчатый вал должен выдерживать высокие крутящие усилия, изгибающие усилия, давление и вибрации.

Для любых вопросов или замечаний относительно этого руководства, пожалуйста, используйте форму комментариев ниже.

Не забывайте ставить лайки, делиться и подписываться!

КУЛЬТУРА КОЛЕНВАЛА —

Обзор: Прибрежные внедорожные бамперы Mitsubishi Delica Off-Road

Читать дальше →

У нашего Mitsubishi Delica Space Gear 1994 года выпуска, также известного как TBD Tractor, только что появился новый топливный бак дальнего действия.Этот автомобильный бак дальнего действия, привезенный компанией Long Range America, увеличивает наш запас топлива и значительно расширяет ассортимент нашей Delica. На самом деле, вот видео об этом.

Читать дальше →

Мы доработали передний и задний бамперы Coastal Offroad с высоким клиренсом (с защитной пластиной и откидным держателем для шин / канистр)! Мы подумали, что сделаем видео с прогулкой, демонстрирующее преимущества бамперов Coastal Offroad Delica для езды по бездорожью, кемпинга и ношения дополнительного снаряжения.

Читать дальше →* Обновление 10.12.20 Канадская компания Coastal Offroad производит различные комплекты сварных передних и задних бамперов для фургонов Mitsubishi Delica Space Gear. Coastal Offroad, или CO, производит комплекты для Delica L400 серий 1 и 2. Наш Space Gear 1994 года, известный как TBD Tractor, представляет собой модель серии 1. Обновленный сериал 2 Delica Space…

Читать дальше →Нам задают много вопросов о нашем парке автомобилей JDM (внутренний рынок Японии).Но больше всего спрашивают, как найти запчасти. Иногда бывает непросто найти эту труднодоступную деталь для вашего автомобиля JDM, но есть способы найти запчасти для вашей Delica,…

Читать дальше →На протяжении многих лет мы видели эти ступеньки, которые просто цепляются за дверную защелку, и вы можете использовать их как ступеньку. Честно говоря, мы всегда думали, что это хорошая идея. Недавно люди из SUV Doorstep обратились к нам и прислали нам образец для тестирования.

Читать дальше →К настоящему моменту вы, возможно, знаете, что у нас в конюшне есть фургон Mitsubishi Delica Space Gear (L400) 1994 года выпуска 4 × 4.И, конечно же, под «стабильным» я подразумеваю дорогу, на которой находились проекты JDM 4WD Mitsubishi 90-х годов. Вы можете не знать, что мы снова сотрудничаем с Тимом Эстердалом из Pickup Truck + SUV. Поговорите с…

Читать дальше →Поскольку электрические вещи ломаются и нуждаются в ремонте в нашем небольшом парке автомобилей JDM 1990-х годов, в частности, в наших Mitsubishi Pajeros 1991 и 1992 годов и Delica Space Gear 1994 года, это иронично, как много я мог бы сейчас использовать местную Radio Shack. Разъемы, проводка, конденсаторы — все в одном магазине, открытом семь дней в неделю.А вот обычные магазины…

Читать дальше →

Мы имели удовольствие снова быть гостями на радио YAK с Дэйвом Столлом 20 сентября 2020 года. Шоу Дэйва, которое транслируется на KCBQ The ANSWER FM 96.1 / AM 1170 в Сан-Диего, посвящено множеству автомобильных тем. На этот раз мы поговорим о нашем фургоне Mitsubishi Delica Space Gear 1994 года, а также о множестве других необычных тем о транспортных средствах. Эй, он явно нас хорошо знает!

Шоу длится около часа, и мы всегда отлично проводим время в течение 60 минут с Дэйвом.Наслаждаться.

Чуть больше года назад на нашем Mitsubishi Pajero XR-II 1992 года выпуска, также известном как трактор Ralli, треснул блок из-за загрязнения термостата.

Использование специальных растворов и инструментов позволяет избавить деталь от инородных отложений.

Использование специальных растворов и инструментов позволяет избавить деталь от инородных отложений.

40

40  30

30