Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Все детали, поступающие на сборку, должны быть очищены от грязи, нагара и накипи, обезжирены, промыты и высушены.

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

— блока цилиндров и крышек коренных подшипников;

— шатуна и крышки шатуна;

— шестерен главной передачи;

— крышек подшипников дифференциала и картера главной передачи;

— правой и левой коробок сателлитов дифференциала. Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы. Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину. Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—5 1, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине,

а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы. Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп. Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз. С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера. При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм.

Поршни и поршневые пальцы

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

4.

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

Поршневые кольца

Поршневые кольца выпускают номинального и трех ремонтных размеров, приведенных в табл. 7.

7.

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается. Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

Шатуны

Шатун и крышка шатуна при разборке, контроле и сортировке не должны раскомплектовываться, так как они не взаимозаменяемы.

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера. Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера. Перед растачиванием втулки должны быть проглажены брошью.

Перед растачиванием втулки должны быть проглажены брошью.

Чистота обработанных поверхностей во втулке и нижней головке шатуна должна соответствовать классу 8-б.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

Перпендикулярность торцовых поверхностей нижней головки относительно оси отверстия — не более 0,05 мм.

У шатунов, поступающих на сборку двигателя, расстояние между осями нижней и верхней головок должно быть 155,95 — 156,05 мм.

Для обеспечения возможности селективной сборки шатуна с поршневым пальцем шатуны должны быть рассортированы на группы по размеру отверстия в верхней головке. Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

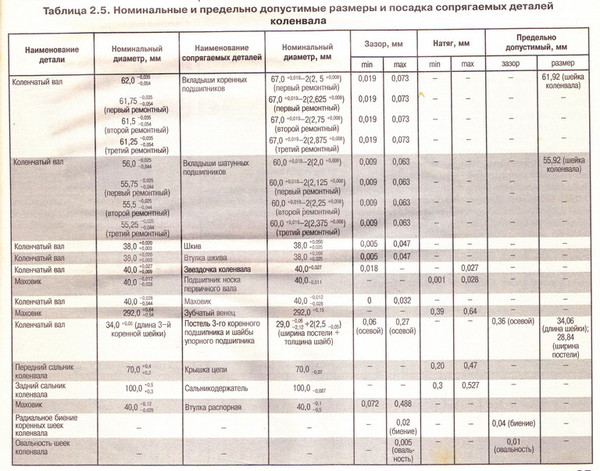

Коленчатый вал

У коленчатых валов, поступающих на сборку, масляные каналы и грязеуловители должны быть тщательно очищены от шлама.

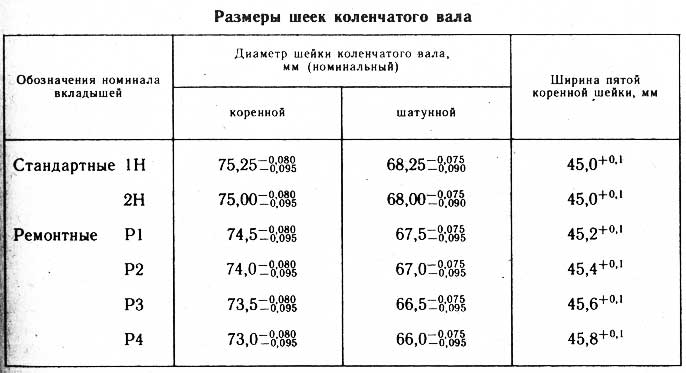

Шатунные и коренные шейки должны быть номинального или одного из ремонтных размеров, указанных в табл. 9.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранен номинальным.

Для одноименных шеек разные ремонтные размеры не допускаются.

Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм.

Чистота поверхности шеек должна соответствовать 9-му классу.

Длина передней коренной шейки должна быть в пределах 30,45—30,90 мм. Длина шатунной шейки — 52,0—52,2 мм.

Радиусы галтелей шатунных шеек должны быть в пределах 1,2—2,0 мм, коренных — 1,2—2,5 мм.

При вращении вала, установленного в призмы на крайние коренные шейки, биение не должно превышать:

— для средних коренных шеек — 0,02 мм;

— для шейки под распределительную шестерню — 0,03 мм;

— > ступицу шкива вентилятора — 0,04 мм;

— > > задний сальник — 0,04мм;

— фланца по торцу — 0,04 мм.

Не параллельность осей шатунных и коренных шеек — не более 0,012 мм на длине каждой шейки.

Коренные и шатунные вкладыши

Тонкостенные вкладыши подшипников коленчатого вала должны быть полностью взаимозаменяемы, и обеспечивать без подбора необходимые для нормальной работы двигателя посадки в сопряжениях подшипников.

Не допускается наличие трещин и откалывание антифрикционного слоя от стальной ленты у шатунных и коренных вкладышей.

Забоины и царапины на рабочей поверхности не допускаются.

На обратной стороне вкладыша допускаются царапины глубиной не более 0,1 мм в количестве не более трех.

Острые кромки и заусеницы на стыках вкладыша должны быть зачищены. Забоины, царапины и коррозия на плоскостях стыков вкладышей не допускаются. Зачистка стыков для выведения этих дефектов не допускается.Фиксирующий выступ вкладыша не должен иметь повреждений. Ремонт вкладышей перезаливкой антифрикционного слоя не допускается.Номинальный и ремонтные размеры вкладышей приведены в табл. 10.

10.

Маховик

Рабочая поверхность маховика должна быть гладкой, ее чистота после обработки должна соответствовать 9-му классу. Маховик должен подвергаться статической балансировке. Величина допустимого дисбаланса не должна превышать 35 гсм. При балансировке сверлить отверстие диаметром 11 мм на радиусе 156 мм на глубину 18 мм.Максимальное биение рабочей поверхности не должно превышать 0,1 мм.Размеры отверстий под болты крепления маховика не должны превышать 12,30 мм.

Распределительный вал

Опорные шейки распределительного вала должны быть номинального или одного из ремонтных размеров, приведенных в табл. 11.

Овальность и конусность опорных шеек — не более 0,010 мм, Взаимное биение опорных шеек и шейки под шестерню — не более 0,020 мм.

Биение цилиндрической части кулачков относительно шеек — не более 0,05 мм.

Чистота обработки поверхности опорных шеек должна соответствовать классу 9-б.

При установке вала на крайних опорных шейках биение промежуточных шеек не должно превышать 0,05 мм.

Толкатели

Толкатели по наружному диаметру должны быть номинального или одного из ремонтных размеров, приведенных в табл. 12.Овальность, конусность и огранка наружной поверхности толкателя — не более 0,007 мм.Твердость наружной сферической поверхности RC— 60.На поверхности толкателя не допускаются трещины, риски, черновины и прижоги.

Головка цилиндров

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл..jpg) 13.Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм. Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм. Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

13.Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм. Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм. Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в табл. 14. Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня. Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу. Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Впускная труба

У впускной трубы, поступающей на сборку, рубашка охлаждения должна быть очищена от грязи и накипи, а впускные каналы от нагара. Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Трубу нужно подвергнуть испытанию водой под давлением 3 – 4 кГ/см2.

Коленвал и поршневая группа двигателя ГАЗ-53

______________________________________________________________________________

Коленвал и поршневая группа двигателя ГАЗ-53

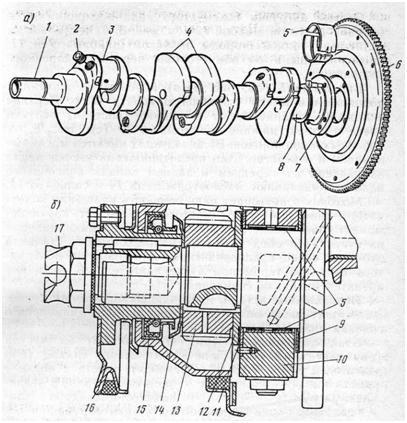

Коленвал двигателя ГАЗ-53

Коленвал ГАЗ-53 отлит из высокопрочного чугуна, модифицированного магнием, имеет пять опор, четыре шатунные шейки и шесть противовесов.

Коленчатый вал ГАЗ-53 статически и динамически сбалансирован. Коренные и шатунные шейки полые. Полости в шатунных шейках герметически закрыты резьбовыми пробками.

Масло от коренных подшипников подается к шатунным через сверления в

коленчатом валу и полости в шатунных шейках. Эти полости

используются как грязеуловители, в которых при работе двигателя под

действием центробежных сил откладываются тяжелые частицы, имеющиеся

в масле, в результате чего в шатунные подшипники поступает

дополнительно очищенное масло.

Рис.1. Передний конец коленвала ГАЗ-53 и привод распределительного вала

1 — ступица шкива; 2 — шпонка; 3 — крышка распределительных шестерен; 4 — датчик ограничители частоты вращения; 5 — эксцентрик привода бензонасоса; 6 — балансир; 7 — упорный фланец; 8 — распорное кольцо; 9 — шестерня распределительного вала; 10 — штифт; 11, 12 — соответственно задняя и передняя упорные шайбы; 13 — упорная шайба; 14 — шпонка; 15 — шестерня коленчатого вала; 16, 17 — маслоотражатели; 18 — сальник; 19 — пылеотражатель; 20 — заглушка

Осевое перемещение коленвала ГАЗ-53 ограничивается двумя шайбами, расположенными по обе стороны от опоры первой коренной шейки (рис.1).

Упорные шайбы изготовлены из стальной ленты, залитой баббитовым или

алюминиевым сплавом. Задняя шайба 11 обращена залитой стороной к

щеке коленчатого вала и удерживается от вращения специальным

уступом, входящим в паз на крышке переднего подшипника.

Передняя шайба 12 обращена залитой стороной к носку коленчатого вала, опирается на стальную шайбу 13 и удерживается от вращения двумя штифтами 10, запрессованными в блок цилиндров и крышку переднего подшипника.

Храповик, предназначенный для проворачивания коленчатого вала ГАЗ-53 пусковой рукояткой ввернут в торцовое отверстие носка коленчатого вала.

Храповик стягивает все детали, расположенные на носке коленвала: ступицу шкива 1, маслоотражатель 16, шестерню коленчатого вала 15, упорную шайбу 13. Для предотвращения подтекания масла по шпоночному пазу ступицы в последний вставлен резиновый уплотнитель.

К фланцу ступицы коленвала ГАЗ-53 привернут шкив привода водяного насоса. Один из болтов крепления шкива смещен, что позволяет устанавливать его только в одном положении.

Передний конец коленчатого вала уплотняется резиновым самоподвижным сальником, расположенным в выточке крышки распределительных шестерен 3.

2) уплотняется сальником

из асбестового шнура. Отрезки асбестового шнура 3, 7, пропитанного

маслографитовом смесью, укладывают в специальные канавки блока

цилиндров и сальникодержателя, обжимают, а затем подрезают заподлицо

с плоскостью разъема. Шейка коленчатого вала, по которой работает

сальник, имеет маслосгонную накатку А.

2) уплотняется сальником

из асбестового шнура. Отрезки асбестового шнура 3, 7, пропитанного

маслографитовом смесью, укладывают в специальные канавки блока

цилиндров и сальникодержателя, обжимают, а затем подрезают заподлицо

с плоскостью разъема. Шейка коленчатого вала, по которой работает

сальник, имеет маслосгонную накатку А.Рис. 2. Уплотнение заднего конца коленвала ГАЗ-53

а — задний конец коленчатого вала; б — сальникодержатель и уплотняющие детали; 1— масляный картер; 2 — прокладка масляного картера; 3,7 — соответственно нижний и верхний отрезки асбестового шнура;4— сальникодержатель; 5 — крышка коренного подшипника; 6 — вкладыш коренного подшипника; 8 — блок цилиндров; 9— боковой уплотнитель; А — маслосгонная накатка; Б — гребень; В — маслоподводящая канавка

Для уменьшения количества масла, поступающего к заднему сальнику, на

коленчатом валу имеется маслоотражательный гребень Б. Боковые

поверхности сальникодержателя уплотняются специальными резиновыми

уплотнителями 9, установленными в прорези сальникодержателя.

Задний конец вала имеет фланец для крепления маховика и гнездо для установки подшипника переднего конца первичного вала коробки передач.

Маховик ГАЗ-53 отлит из серого чугуна и имеет стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к коленчатому валу ГАЗ-53 четырьмя болтами, один из которых смещен, что позволяет собирать коленчатый вал и маховик в одном строго определенном положении.

Вкладыши коренных и шатунных подшипников ГАЗ-53 изготавливают из стальной ленты, залитой сплавом алюминия с оловом. Коренные и шатунные вкладыши ГАЗ-53 соответственно взаимозаменяемы.

Коренные вкладыши имеют кольцевую канавку и посередине отверстие. Шатунные вкладыши ГАЗ-53 имеют отверстие для подачи масла из верхнего вкладыша через сверление в шатуне на смазку зеркала цилиндра, в нижнем вкладыше это отверстие сохранено для обеспечения взаимозаменяемости.

Весь узел (вкладыши, их постели в блоке цилиндров и в шатуне, шейки

коленчатого вала) изготовлены с высокой степенью точности. Поэтому

подгонка вкладышей при замене недопустима.

Поэтому

подгонка вкладышей при замене недопустима.

В процессе работы коренные и шатунные шейки коленчатого вала ГАЗ-53 в результате изнашивания теряют свою первоначальную геометрическую форму.

Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец.

Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра.

Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленвала ГАЗ-53 в результате изнашивания принимают форму неправильного конуса и овала.

Если в результате замеров установлено, что конусность или овальность

шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный

размер. Операцию перешлифовки коленвала ГАЗ-53 производят на

специальном оборудовании.

Операцию перешлифовки коленвала ГАЗ-53 производят на

специальном оборудовании.

Ремонтные размеры вкладышей коренных и шатунных подшипников ГАЗ-53, выпускаемых заводами-изготовителями, уменьшены по сравнению с номинальным размером: ремонтный размер I на 0,25 мм; II — на 0,5 мм; III— на 0,75 мм и т. д. до 1,5 мм.

Перешлифовывают, как правило, все шатунные или все коренные шейки на один и тот же размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных. После шлифовки шейки коленчатого вала полируют шлифовальной шкуркой.

После ремонта все масляные каналы в коленчатом валу ГАЗ-53 и полости в шатунных шейках тщательно промывают и продувают сжатым воздухом.

Поршни и шатуны двигателя ГАЗ-53

Поршни двигателя ГАЗ-53 изготавливают из алюминиевого сплава.

Головка поршня цилиндрическая с плоским днищем. На головке поршня

имеются три канавки, в которых располагаются поршневые кольца — два

компрессионных и одно маслосъемное.

Юбка поршня ГАЗ-53 в поперечном сечении — овал, а в продольном — конус. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а большее основание конуса — внизу юбки.

В средней части поршня выполнены бобышки с отверстиями под поршневой палец. В отверстиях проточены канавки для стопорных колец. Под бобышками имеются приливы для подгонки поршней по весу.

Во избежание стука при переходе поршня ГАЗ-53 через мертвые точки ось отверстия под поршневой палец смещена относительно оси поршня на 1,5 мм. Поверхности поршней для улучшения прирабатываемости покрыты слоем олова.

Поршни сортируют на пять размерных групп по большему диаметру юбки и на четыре группы по большему диаметру отверстия под поршневой палец.

По диаметру юбки маркировка буквенная и выбивается на днище поршня, а по диаметру под поршневой палец — цветовая и наносится на одной из бобышек на внутренней стороне поршня.

Компрессионные поршневые кольца ГАЗ-53 изготовлены из серого чугуна

индивидуальной отливкой.

Монтажный зазор замка у компрессионных колец ГАЗ-53, установленных в цилиндр, (0,4+0,1) мм. Маслосъемное кольцо состоит из двух плоских стальных дисков и двух расширителей — осевого и радиального. Наружная цилиндрическая поверхность дисков хромирована.

Поршневые пальцы ГАЗ-53 плавающего типа, пустотелые изготовлены из стали 15Х. Их наружная поверхность подвергается цементации на глубину 1 — 1,5 мм и закаливается токами высокой частоты. От продольных перемещений палец удерживается в поршне двумя стопорными кольцами.

Шатуны ГАЗ-53 из стали 45Г2. В поршневую головку шатуна запрессовывают бронзовую втулку. Кривошипная головка шатуна ГАЗ-53 имеет крышку, которую обрабатывают совместно с шатуном, поэтому при переборках двигателя крышку устанавливают на тот же шатун, с которого она была снята.

Крышки и шатуны ГАЗ-53 клеймят порядковым номером цилиндра, в

котором установлен данный шатун.

Гайки шатунных болтов затягивают динамометрическим ключом и стопорят штампованными пружинными контргайками. В последнее время на заводе-изготовителе применяется иной способ стопорения гаек шатунных болтов без контргаек: на обезжиренную поверхность резьбы шатунного болта наносят 2 — 3 капли герметика и производится затяжка гайки вышеуказанным моментом. При ремонте застопоренные таким образом болты требуют тщательной очистки резьбы от остатков герметика.

В месте перехода кривошипной головки в стержень имеется отверстие диаметром 1,5 мм, через которое периодически выбрасывается струйка масла, смазывающая стенку цилиндра.

Поршни и шатуны ГАЗ-53 точно подогнаны по массе. Разница по массе одного комплекта, состоящего из шатуна, поршня и поршневого пальца, не должна превышать 8 г.

Поршневые кольца ГАЗ-53 заменяют, если расход масла на угар превысит

400 г на 100 км. Устанавливать необходимо комплект колец, состоящий

из первого компрессионного не хромированного чугунного кольца,

второго — из набора стальных дисков и комплекта маслосъемного кольца

с не хромированными стальными дисками.

Устанавливать необходимо комплект колец, состоящий

из первого компрессионного не хромированного чугунного кольца,

второго — из набора стальных дисков и комплекта маслосъемного кольца

с не хромированными стальными дисками.

При замене колец удаляют на гильзах цилиндров (шабером или другим инструментом) неизношенный выступающий поясок в ее верхней части. Одновременно с заменой поршневых колец очищают головки цилиндров и днища поршней от нагара, а клапаны притирают к седлам головок.

Необходимость замены поршней ГАЗ-53 вызывается: увеличением зазора между поршнем и цилиндром, что приводит к стукам поршней; изнашиванием отверстия под поршневой палец, что приводит к стукам поршневых пальцев; изнашиванием канавок под поршневые кольца, что приводит к потере компрессии и повышенному расходу масла.

Увеличение зазора между поршнем и гильзой цилиндра происходит в

основном из-за изнашивания цилиндра. Изнашивание юбки поршня бывает

обычно незначительным.

Изнашивание отверстия под поршневой палец ГАЗ-53 легко устраняют развертыванием отверстия под палец ремонтного размера.

Основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство.

При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми.

Поршни ГАЗ-53 заменяют с подбором по гильзам, в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

Упругость поршневых компрессионных колец ГАЗ-53, сжатых стальной

лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С

увеличением изнашивания нарушается правильная геометрическая форма

гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между

кольцами и кольцевыми канавками в поршне; упругость колец сильно

падает.

Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя.

Изношенные поршневые кольца ГАЗ-53 заменяют новыми. Выпускаемые за-водами для этой цели ремонтные кольца отличаются от стандартных только наружным диаметром.

Кольца ремонтного размера можно устанавливать в подношенные цилиндры ближайшего меньшего размера (в пределах 0,5 мм), подпилив их стыки до получения нужного зазора в замке (0,3 — 0,6 мм). Зазор подгоняют обязательно на том цилиндре, в котором будет работать данное кольцо.

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-3308, 3309

- Разборка КПП ГАЗ-3308, 3309

- Ведущие мосты ГАЗ-3308

- Раздатка и карданы ГАЗ-3308

- Карданы ГАЗ-3307, 3309

- Задний мост ГАЗ-3309, 3307

- Подвеска ГАЗ-3309

- Рулевое управление ГАЗ-3309

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-53, 3307

- КПП ГАЗ-53, 66

- Задний мост ГАЗ-53

- Рулевое управление ГАЗ-53, 66

- Установка зажигания ГАЗ-53

- Сцепление ГАЗ-66

- Ведущие мосты ГАЗ-66

- Тормозная система ГАЗ-66

- Лебедка и коробка отбора мощности ГАЗ-66

- Рабочие системы двигателя ГАЗ-66, ГАЗ-3307

- Двигатель ЗМЗ-402 Газель ГАЗ-2705

- Сцепление Газель ГАЗ-2705

- Коробка передач Газель ГАЗ-2705

- Передний мост Газель ГАЗ-2705

- Головка блока цилиндров и распредвал Камминз ISF 2.

8

8 - Топливная система двигателя Газель Cummins ISF 2.8

- Блок цилиндров и поршневая группа двс Cummins ISF 2.8

- Коленвал двс Камминз ISF 2.8 Газель

- Двигатель Камминс Валдай ГАЗ-33106

- Сцепление и КПП Валдай

- Мосты Валдай

- Рулевое управление Валдай

Каталоги запасных частей и сборочных деталей

2.4.1. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Определение технического состояния и ремонт отдельных деталей и узлов двигателя. Кривошипно-шатунный механизм — «ВАЖНО ВСЕМ»

Все поверхности трения в блоке цилиндров, кроме направляющих толкателей, снабжены легкосъёмными сменными втулками (гильзы цилиндров, вкладыши коренных подшипников, втулки подшипников распределительного вала). Такая конструкция делает блок практически неизнашиваемым.

Гильзы цилиндров мокрые, непосредственно омываемые водой. Для увеличения коррозийной стойкости гильзы в верхней части её запрессована малая гильза, изготовленная из кислотоупорного легированного чугуна, наружная поверхность гильзы покрыта кадмием.

В результате естественного износа поверхность зеркала гильзы приобретает по длине форму неправильного конуса, а по окружности — форму овала. Наибольшей величины износ достигает в верхней части гильзы, против верхнего компрессионного кольца; наименьший — в нижней части.

Износ гильзы 0,3 мм является предельно допустимым.

Для обеспечения нормального зазора между гильзой и поршнем последний подбирают к гильзам индивидуально.

Все гильзы одного блока цилиндров должны иметь размер в пределах одной размерной группы. Максимальная овальность и конусность гильзы допускаются не более 0,02 мм.

Гильзы после третьего ремонтного размера (табл. 3) должны быть заменены новыми, номинального размера.

| Наименование размера | Увеличение размера | Диаметр гильзы |

| Номинальный | 0,0 | 92,00 |

| 1-ый ремонтный | 0,5 | 92,50 |

| 2-ой ремонтный | 1. 0 0 |

93,00 |

| 3-ий ремонтный | 1,5 | 93,50 |

Направляющие толкателей. Замена толкателей клапанов вызывается увеличением зазоров между толкателем и его направляющей в блоке цилиндров в результате износа. Допустимый предельный размер направляющих не должен превышать 25,05мм.

В запасные части выпускают толкатели только номинального размера. Поэтому при износе направляющих в блок цилиндров необходимо вставить ремонтные втулки.

Ремонтные втулки изготовляют из алюминиевого сплава АЛ4 с термической обработкой: нагрев до температуры 175±5°С, выдержка 5—15ч на охлаждение на воздухе. Размеры втулок: наружный диаметр 30+0,125-0,100 мм; внутренний диаметр (с припуском под развертку после запрессовки в блок) 24,5+0,1 мм, длина втулки 41 мм. 0тверстие в блоке под запрессовку втулки раззенковать, а затем развернуть до диаметра 30+0,03 мм. Перед запрессовкой втулок блок цилиндров нагреть до температуры 90—100°С. После запрессовки втулки развернуть до диаметра 23+0,023 мм,

Перед запрессовкой втулок блок цилиндров нагреть до температуры 90—100°С. После запрессовки втулки развернуть до диаметра 23+0,023 мм,

Втулки распределительного вала поступают в запасные части полуобработанными. Кроме развертки или расточки внутреннего диаметра они не требуют никакой обработки.

При запрессовке втулок надо строго следить за совпадением отверстий в них с соответствующими масляными каналами в блоке цилиндров.

0кончательно внутренний диаметр втулок растачивают или развертывают после запрессовки в блок цилиндров. Чтобы обеспечить соосность втулок, их следует обрабатывать одновременно при помощи длинной и достаточно жёсткой борштанги с насаженными на неё по числу опор резцами или развёртками.

Борштангу устанавливают с базировкой на отверстия для вкладышей коренных подшипников. При этом непараллельность осей распределительного и коленчатого валов должна быть не более 0,05мм на всей длине блока цилиндров, а расстояние между указанными осями 125±0,025 мм. Чтобы обеспечить надлежащими зазорами подшипники распределительного вала, все отверстия обрабатывать с допуском 0,025 — 0,050 мм от номинального диаметра распределительного вала.

Чтобы обеспечить надлежащими зазорами подшипники распределительного вала, все отверстия обрабатывать с допуском 0,025 — 0,050 мм от номинального диаметра распределительного вала.

Поверхность обработанных втулок должна быть чистой и гладкой.

Головки цилиндров. На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и сёдла клапанов.

Втулки клапанов — металло-керамические. Внутренний диаметр втулки впускного клапана 9+0,022 мм, а выпускного 11+0,022 мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки её следует заменить,

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развёртывание после запрессовки в головку цилиндров.

е. с припуском под развёртывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением (рис. 19). Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

Рис.19. Замер концентричности седла и отверстия втулки клапана

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: для седла впускного клапана 49,25+0,027 мм и выпускного — 38,75+0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под лёгкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивагь седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную оправку устанавливают в обработанное отверстие втулки, и хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

После шлифования седла к нему притирают клапан.

Поршни изготовлены из высококремнистого алюминиевого сплава. Для лучшей приработки они покрыты тонким слоем олова.

Для обеспечения индивидуального подбора поршней по цилиндрам каждый из ремонтных размеров делится на размерные группы.

Поверхность юбки поршня должна быть гладкой, без забоин и рисок, Поршни по весу изготавливают с точностью ±2 г, поэтому их по весу не маркируют и не подбирают.

Некруглость отверстий в поршне под палец допускается не более 0,0025 мм.

Предельный зазор в соединении палец-поршень должен быть не более 0,1 мм.

Замена поршней вызывается увеличением зазора между поршнем и гильзой цилиндра. Увеличение зазора происходит в основном из-за износа стенки цилиндра. Износ юбки поршня бывает обычно незначительным. В поршне с увеличенными отверстиями ставят поршневые пальцы ремонтного размера с предварительной развёрткой отверстий под ремонтный размер. Для обеспечения необходимой посадки отверстие в поршне обрабатывать с допуском — 0,005 — 0,010 мм от соответствующего размера. При этом следует иметь в виду, что несоосность этих отверсгий не должна быть более 0,05 мм на длине 100 мм, неперпендикулярность оси поршня также не более 0,05 мм на длине 100 мм.

Для получения необходимой точности отверстия развертывают последовательно. Развертывая одно отверстие, необходимо базироваться на другое и наоборот.

Основным параметром, определяющим необходимость замены поршней, является износ торцов канавок под поршневые кольца.

При большом износе поршневых канавок замена одних колец не дает положительного результата. Поэтому при зазорах между торцом кольца и канавкой в поршне выше 0,15 мм необходимо заменять и кольца, и поршни.

Поршни заменяют с подбором их при помощи ленты-щупа по гильзам, в которых они будут работать.

Ленту-щуп закладывают между гильзой и поршнем со стороны, противоположной прорези на юбке поршня, по всей его длине. Усилие протягивания ленты-щупа 3 — 4 кГ для новых гильз и поршней и 2 — 3 кГ для гильз и поршней, бывших в употреблении. Подбирают поршни без поршневых пальцев при +20°С. Если температура выше или ниже +20°С, то усилие протягивания ленты должно быть ближе к верхнему пределу при температурах +20°С и ближе к нижнему пределу при температурах ниже +20°С. После подбора поршни маркируют в соответствии с номерами цилиндров, к которым они подобраны.

Поршневые кольца изготавливают из серого чугуна индивидуальными отливками некруглой формы.

Цилиндрическую поверхность верхнего компрессионного кольца покрывают пористым хромом, остальные кольца — слоем олова.

Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть не менее 1,75 — 2,5 кГ, а маслосъёмного кольца — 1,6 — 2,2 кГ.

Выпускаемые заводом кольца ремонтных размеров отличаются от стандартных только наружным диаметром.

Кольца того или иного размера предназначаются также для установки в изношенные цилиндры ближайшего меньшего ремонтного размера (в пределах 0,5 мм) путем подпиливания их стыков до получения нужного зазора в замке (0,3 — 0,5 мм).

Зазор подгоняют обязательно на том цилиндре, в котором будет работать данное кольцо. При подгонке необходимо следить за тем, чтобы кольцо не было перекошено в цилиндре, а лежало в плоскости, перпендикулярной его оси. Подпиливать стыки колец надо так, чтобы их плоскости при сжатии кольца были параллельны.

Поршневые кольца располагаются в поршневых канавках с достаточным зазором во избежание их заедания и пригорания. Хотя указанные зазоры обеспечиваются в процессе изготовления деталей, все же при установке на новый поршень зазоры следует проверить щупом, вводимым в боковой зазор в нескольких местах по окружности кольца и поршня при надетом на поршень кольце.

Хотя указанные зазоры обеспечиваются в процессе изготовления деталей, все же при установке на новый поршень зазоры следует проверить щупом, вводимым в боковой зазор в нескольких местах по окружности кольца и поршня при надетом на поршень кольце.

Если боковой зазор недостаточен, то следует, убедившись сначала, что торцы поршневых канавок свободны от забоин и заусенцев, слегка потереть кольцо о лист мелкозернистой наждачной бумаги, положенной на проверочную плиту, и делать это до тех пор, пока между торцом кольца и стенкой канавки можно будет завести щуп толщиной 0,05 — 0,08 мм.

Если же зазор между кольцами и стенками канавок будет больше допустимого (0,15 мм), то необходимо заменить как поршневые кольца, так и сам поршень.

Поршневые пальцы — стальные, пустотелые. Допускаемая нецилиндричность пальца — не более 0,0025 мм. Разница в весе пальцев, входящих в один комплект, не должна превышать 2 г.

В запасные части поршневые пальцы поставляют четырех размеров. Размерные группы маркируют краской на внутренней поверхности поршневого пальца, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»).

Размерные группы маркируют краской на внутренней поверхности поршневого пальца, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»).

Стопорные кольца поршневого пальца должны сидеть в канавках поршня с некоторым натягом и не должны проворачиваться от руки.

Шатуны — стальные, кованые, двутаврового сечения. Нижнюю головку шатуна обрабатывают в сборе с крышкой, и поэтому при разборке, контроле и сборке шатун и крышку сохранять в комплекте. Не рекомендуется также обезличивать комплект шатунов с одного двигателя, так как на заводе-изготовителе шатуны подбирают по весу. Разница в весе шатунов одного комплекта не должна превышать 8 г.

В шатунах изнашиваются втулки верхних головок и вкладыши подшипников нижних головок. Предельный зазор в соединении поршневой палец — шатун должен быть не более 0,10 мм. Ремонт шатуна в основном сводится к замене втулки и развертыванию её отверстия до необходимого размера (номинального или ремонтного) и замене шатунных вкладышей. В запасные части втулки верхней головки шатуна поставляют со стандартным наружным диаметром, и для запрессовки их в шатун никакой предварительной обработки не требуется, необходимо лишь при запрессовке обеспечить совпадение отверстия во втулке с отверстием в головке шатуна. После запрессовки в шатун втулку прогладить гладкой брошью для обеспечения лучшего прилегания её к внутренней поверхности головки шатуна. Диаметр отверстия после этой операции должен быть 24,3+0,045 мм.

В запасные части втулки верхней головки шатуна поставляют со стандартным наружным диаметром, и для запрессовки их в шатун никакой предварительной обработки не требуется, необходимо лишь при запрессовке обеспечить совпадение отверстия во втулке с отверстием в головке шатуна. После запрессовки в шатун втулку прогладить гладкой брошью для обеспечения лучшего прилегания её к внутренней поверхности головки шатуна. Диаметр отверстия после этой операции должен быть 24,3+0,045 мм.

Необходимая посадка пальца в шатуне получается, если обработать отверстие под палец с допуском +0,005 мм от соответствующего размера.

После окончательной обработки нецилиндричность отверстия втулки допускается не более 0,0025 мм. Шатун обрабатывают в кондукторе соответствующей конструкции. Расстояние между осями отверстий верхней и нижней головок шатуна должно быть 168+0,05 мм; еспи отверстий должны быть параллельны друг другу в двух взаимно перпендикулярных плоскостях в пределах 0,04 мм на длине 100 мм.

В процессе эксплуатации двигателя шатун подвергается изгибу и кручению. Если непараллельность осей не превышает 0,08 мм на дливе 100 мм в двух взаимно перпендикулярных плоскостях, то такие шатуны могут быть восстановлены правкой. Если непараллельность больше 0,08 мм, то такой шатун заменяют.

При правке шатун сначала закручивают несколько больше того, чем это необходимо для ликвидации деформации, а затем раскручивают в обратном направлении, пока оси головок шатуна не станут параллельными. Такой метод правки повышает стойкость шатуна против деформации во время дальнейшей работы его в двигателе.

Коленчатый вал отлит из магниевого чугуна. Коленчатый вал статически и динамически сбалансирован. Допустимый дисбаланс коленчатого вала — не более 15 Гсм.

Диаметр коренных шеек — 70 мм, шатунных — 60 мм, Коренные и шатунные шейки выполнены полыми в литье. Полости шатунных шеек герметически закрыты пробками и используются для дополнительной очистки масла, подающегося к шатунным подшипникам.

В процессе работы коренные в шатунные шейки коленчатого вала в результате износа теряют свою первоначальную геометрическую форму. Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма.

Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенный износ зеркала цилиндров и поршневых колец, они могут служить также причиной выталкивания поршневым пальцем стопорных колец из своих канавок и выхода поршневого пальца из поршня.

Износ коренных шеек более интенсивен, чем шатунных. Шейки коленчатого вала в результате износа принимают форму неправильного конуса и овала.

Если конусность или овальность шеек коленчатого вала выше 0,05 мм, то вал необходимо перешлифовать на ближайший ремонтный размер. Ремонтные размеры шеек коленчатого вала определяются размерами вкладышей, поставляемых в запасные части. Таких размеров семь.

Все шатунные или коренные шейки коленчатого вала следует перешлифовать под один ремонтный размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных шеек.

При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных шеек.

Для обеспечения необходимого зазора в подшипниках шейки коленчатого вала как шатунные, так и коренные шлифуют с допуском — 0,013 мм от соответствующего ремонтного размера.

После шлифования шейки коленчатого вала полируют до чистоты не ниже 9в класса.

После ремонта все масляные каналы и полости в коленчатом валу тщательно промывают и продувают сжатым воздухом.

Подшипники коленчатого вала. Коренные подшипники коленчатого вала имеют тонкостенные вкладыши, выполненные из триметаллической ленты: стальная основа, металло-керамическнй подслой (медь с никелем) и слой антифрикционного сплава СОС-6-6.

Шатунные подшипники имеют тонкостенные вкладыши, изготовленные из биметаллической ленты: стальная основа и антифрикционный алюминиевый сплав.

Тонкостенные вкладыши изготовлены с высокой степенью точности, в поэтому их ремонт или какая-либо подгонка с опиловкой или шабровкой недопустимы. Размеры вкладышей, поставляемых в запасные части, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»)

Размеры вкладышей, поставляемых в запасные части, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»)

Маркировка ремонтных размеров вкладышей нанесена на стальной поверхности вкладыша. Вкладыши номинальных размеров маркировки не имеют.

Между шейкой коленчатого вала и вкладышем подшипника должен быть зазор: для коренных 0,026 — 0,071 мм и 0,030 — 0,067 мм для шатунных подшипников.

Величину радиального зазора можно проверить при помощи контрольных щупов, выполненных из медной или латунной фольги толщиной 0,025; 0,050; 0,075 и 0,1 мм, нарезанных в виде полосок шириной 6 — 7 мм и длиной несколько меньше, чем ширина вкладыша. Кромки щупов должны быть зачищены для исключения порчи поверхности вкладыша.

Радиальный зазор проверяют следующим образом.

- С проверяемого подшипника снимают крышку с вкладышем и на поверхность вкладыша укладывают предварительно смазанный маслом щуп минимальной толщины (0,025 мм).

- После постановки крышки на место и затяжки её (момент затяжки для коренных 11 — 12 кГм, для шатунных 6,8 — 7,5 кГм) делают попытку провернуть вал, при этом крышки остальных подшипников ослабляют; если вал вращается слишком легко, то, значит, зазор больше 0,025 мм.

- После этого щуп заменяют на следующий по толщине до тех пор, пока для провёртывания вала потребуется значительное усилие.

Толщина щупа, при котором вал проворачивается с ощутимым усилием, принимается равной фактическому зазору в подшипнике. Предельный зазор в подшипниках коленчатого вала не должен превышать 0,15 мм.

Во избежание повреждения поверхности вкладыша при проверке зазора при помощи щупов коленчатый вал следует повёртывать на угол не более 60 — 90°.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.4. Трансмиссия автомобилей МАЗ. Ведущие мосты. Устройство.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2. 1.1.2 Ремонт кривошипно-шатунного и газораспределительных механизмов двигателей автомобилей МАЗ.

1.1.2 Ремонт кривошипно-шатунного и газораспределительных механизмов двигателей автомобилей МАЗ.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.1.2. Трансмиссия автомобилей МАЗ. Сцепление и его привод. Ремонт

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.4. Система питания двигателя автомобиля МАЗ.Устройство.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.4.2. Ремонт системы питания двигателя автомобилей МАЗ

Технические характеристики двигателя Chevy LM7Поиск по ключевым словам

Семейство LS: поколение 3, 4,8 л / 5,3 л, железный блок, двигатели грузовых автомобилей

Технические характеристики | |

| Степень сжатия | 9,5:1 |

| Номинальная мощность | 270-295 л.с. |

| Номинальный крутящий момент | 315–335 футо-фунтов. |

Информация о приложении | |||

Восьмая цифра VIN | Год | Сделать | Модель |

Т | 1999-2007 | Шевроле | Сильверадо 1500 |

ГМС | Сьерра 1500 | ||

1999-2006 | Шевроле | Тахо | |

Пригородный 1500 | |||

ГМС | Юкон | ||

Юкон XL 1500 | |||

2002-2005 | Кадиллак | Эскалейд (2WD) | |

2002-2006 | Шевроле | Лавина | |

2003-2007 | Шевроле | Экспресс | |

ГМС | Савана | ||

Технические характеристики блока цилиндров | |

| Литейные номера | 12567392, 12567393, 12551358 |

| Материал | Железо |

| Рабочий объем | 5,3 л / 325 сид |

| Диаметр отверстия | 3,780 дюйма |

| Ход | 3,622 дюйма |

| Высота платформы | 9,230–9,240 дюйма |

| Расстояние между отверстиями | 4400 дюймов |

| Расположение упорного подшипника | №3 Главный |

| Тип основной крышки | 6 болтов |

| Диаметр отверстия основного корпуса | 2,751 дюйма |

| Диаметр отверстия корпуса кулачка | Отверстие 1/5 = 2,326, Отверстие 2/4 = 2,317, Отверстие 3 = 2,307 (1999-2003) |

Отверстие 1/5 = 2,346, Отверстие 2/4 = 2,326, Отверстие 3 = 2,307 (2003-2007) | |

| Осевая линия кулачка к кривошипу | 4,914 дюйма |

Технические характеристики вращающегося узла | |

| Материал поршня | Заэвтектический литой алюминиевый сплав |

| Поршневой тип | Вогнутая |

| Объем поршня | +8 куб. |

| Штифт на запястье диам. (1999-2004) | 0,9447 дюйма, 0,9448 дюйма (штампованный) |

| Штифт на запястье диам. (2005-2007) | 0,9429 дюйма, 0,9431 дюйма (плавающий) |

| Материал шатуна | Металлический порошок |

| Тип шатуна | Двутавровая балка |

| Длина шатуна | 6,098 дюйма |

| Болты шатуна | М9 х 1 х 43 |

| Материал коленвала | Чугун |

| Основная шейка коленчатого вала | 2,559 дюйма |

| Шейка коленчатого вала | 2,100 дюйма |

| Неохотное колесо | 24x |

Монтажный фланец гибкой пластины (1999–2007 гг. ) ) | 0,857 дюйма |

Технические характеристики головки блока цилиндров | |

| Литейные номера | 862 706 |

| Материал | Алюминий |

| Объем камеры сгорания | 61cc |

| Форма впускного отверстия | Собор |

| Объем впускного патрубка | 200cc |

| Форма выпускного отверстия | Овальный |

| Объем выхлопной трубы | 70cc |

| Диаметр впускного клапана | 1,890 дюйма |

| Диаметр выпускного клапана | 1,550 дюйма |

| Болт головки блока цилиндров Тип | Крутящий момент к пределу текучести (TTY) |

Размер болта крепления головки блока цилиндров (1999-2003 гг. ) ) | (8) M11 x 2 x 155, (2) M11 x 2 x 100, (5) M8 x 1,25 x 45 |

| Размер болта крепления головки блока цилиндров (2004-2006 гг.) | (10) М11 х 2 х 100, (5) М8 х 1,25 х 45 |

Характеристики распределительного вала | ||

| Годы | 1999 | 2000-2006 |

| Продолжительность при 0,050 дюйма (внутр./выд.) | 191/190 | 191/190 |

| Подъем клапана (внутр./вып.) | 0,457 дюйма/0,466 дюйма | 0,457 дюйма/0,466 дюйма |

| Угол разделения лепестков (в градусах) | 115,5 | 114 |

| Крепление кулачковой шестерни | 3 болта | 3 болта |

Технические характеристики клапанного механизма | |

| Тип подъемника | Гидравлический каток |

| Тип тяги подъемника | Пластиковый лоток |

| Диаметр корпуса подъемника | 0,842 дюйма |

| Длина толкателя | 7,385 дюйма |

| Тип крепления коромысла | Подставка |

| Тип коромысла | Литье под давлением, роликовая опора |

| Коэффициент коромысла | 1,7 |

| Смещение коромысла | Нет |

| Тип пружины клапана | Улей |

| Цвет пружины клапана | натуральный |

| Клапан угловой | 15 градусов |

| Материал впускного клапана | Сталь — сплошной стержень |

Диаметр впускного клапана. | 1,890 дюйма |

| Материал выпускного клапана | Сталь — сплошной стержень |

| Выпускной клапан диам. | 1,550 дюйма |

Прочие характеристики | |

| Впускной коллектор | Стиль грузовика |

| Корпус дроссельной заслонки | 78 мм, 3 болта |

| Блок управления дроссельной заслонкой | Все с кабельным управлением, 1999-2002 гг. |

Drive-by-Wire вводился поэтапно в 2003-2004 гг., на большинстве моделей | |

| Поток топливной форсунки | 1999 г. 21,8 фунта/ч, 2000 г. 24,8 фунта/ч, 2001-2007 гг. |

| Длина топливной форсунки (между уплотнительными кольцами) | 1,9 дюйма |

| Разъем топливной форсунки | Мини-Делфи / Multec2 |

| ПКМ | Уоррен |

| Редукционное кольцо коленчатого вала | 24x |

| Датчик распредвала | Заднее крепление, 1x на кулачке |

| Масляный поддон | Глубокий задний картер |

| Масляный насос | Стандартный том |

Идентификатор ответа 4818 | Опубликовано 13.06.2017 11:26 | Обновлено 12.11.2019 14:46

Был ли этот ответ полезен?

Технические характеристики и данные — Ассоциация коллекционеров Ford Fordson

Прочие характеристики и данные

Спец. | 8N | NAA | 600 | 800 | 700 | 900 |

|---|---|---|---|---|---|---|

| Колесная база | 70″ | 73,875″ | 75,2″ | 85,3″ | ||

| Общая длина | 115″ | 118,875″ | 121,4″ | 121,8″ | 132″ | 90,20418 1 3020418|

| Общая ширина | 64,75 дюйма | 71,7 дюйма | ||||

| Ширина передней колеи | 48–76 дюймов | 52–76 дюймов | 8,3–16,3 дюймов | |||

| Ширина задней колеи | 48–76 дюймов | 52–76 дюймов | 56–84 дюйма | |||

| Дорожный просвет | 21 дюйм | 27,2 дюйма | 27,9 дюйма | |||

| Приблизительный вес брутто | 2410# | 2550# | 2750# | 2850# | 3100# | 3184# |

| Тип двигателя | 4 цил. Головка «L» Головка «L» | 4 цил. ОХВ | ||||

| Отверстие | 3,188″ | 3,4375″ | 3,90″ | 3,44″ | 3,90″ | |

| Ход | 3,75″ | 3,60″ | ||||

| Рабочий объем | 119,7 куб. | 134 шт. | 172 шт. | 134 шт. | 172 шт. | |

| Степень сжатия | 6,50:1 | 6,60:1 | 6,75:1 | 6,60:1 | 6,75:1 | |

| Приказ об увольнении | 1-2-4-3 | |||||

| Холостой ход | 400 об/мин | 450-475 об/мин | ||||

| Макс. об/мин (без нагрузки) | 2000 об/мин | 2200 об/мин | 2400 об/мин | 2200 об/мин | 2400 об/мин | |

| Втулки | Чугунный сплав | Чугун | ||||

| Поршни | Алюминиевый сплав | |||||

| Тип системы охлаждения | Давление | |||||

| Вентилятор | Четыре или шесть лопастей | Три лопасти | ||||

| Начальная синхронизация при 475 об/мин | 4° до ВМТ (подробнее 1) | 8° до НМТ | 5° до НМТ | 8° до НМТ | 5 | |

| Выдвижение при 2000 об/мин | 18º (подробнее 2) | 29от º до 31° | от 26° до 28° | от 29° до 31° | от 26° до 28° | |

| Точечный зазор | 0,015 (подробнее 3) | от 0,024 до 0,026 | ||||

| Размер свечи зажигания | 14 мм | |||||

| Зазор свечи зажигания | от 0,025 до 0,028 | |||||

| Тип генератора | Две щетки, параллельная обмотка | |||||

| Мощность генератора | 20 А, 140 Вт | 20 А, 160 Вт | 20 А, 140 Вт | |||

| Аккумулятор | 6 В плюсовая масса | |||||

Прочие характеристики и информация

1 — 9N, 2N, 8N до серийного номера 263844. …. 0º ВМТ … 25º до ВМТ.

…. 0º ВМТ … 25º до ВМТ.

3 — Боковой распределитель 8N после серийного номера 263843……025″.

Вместимость

| Модель или серия | 9N | 2N | 8N | NAA | 600 | 700 | 800 | 900 | 501 | 601 | 701 | 801 | 901 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Объем топлива | 10 галлонов | 11 галлонов | 14 галлонов | 13 галлонов | 17 галлонов | ||||||||

| Система охлаждения | 12 кварт | 15 кварт | |||||||||||

| Емкость картера | 6 литров | 5 литров (с заменой фильтра) | |||||||||||

| Мощность коробки передач — 4 скорости | 5 галлонов (подробнее) | 5 q | 6,5 q | 5 q | 6,5 q | ||||||||

| Мощность трансмиссии — 5 скоростей | информация отсутствует | 8 q | 8,5 q | ||||||||||

| Дифференциальная емкость | См. примечание 1 примечание 1 | 8,5 q | 8 q | 11,5 q | 8 q | 11,5 кв | 8 кв | ||||||

| Объем гидравлической системы | См. примечание 1 | ||||||||||||

| Емкость рулевого управления | Н/Д | 1 шт. | |||||||||||

| Объем масляного стакана воздушного фильтра | примерно 1,3 пинты | ||||||||||||

| Масляный насос галлонов в минуту | приблизительно 3,4 галлона в минуту при 1400 об/мин | ||||||||||||

| Водяной насос GPM | примерно 16 гал/мин при 1400 об/мин | ||||||||||||

| Термостат | открытый @ 160°- открытый @ 180° | ||||||||||||

| Напорный колпачок | информация отсутствует | предохранительный клапан открывается при давлении от 0,5 до 1,0 фунта на кв. дюйм — клапан давления открывается при давлении от 3,5 до 4,5 фунта на кв. дюйм дюйм | |||||||||||

Емкость Информация

Примечание 1 — 9N , 2N и 8N , который также обеспечивает общий маслосборник для трансмиссии и гидравлической системы.

NAA и Тракторы серии Hun имеют отдельные резервуары для трансмиссионной, гидравлической жидкости и смазки дифференциала.

Зазоры

| Model or Series | 9N | 2N | 8N | NAA | 600 | 700 | 800 | 900 | 501 | 601 | 701 | 801 | 901 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр шейки коленчатого вала — главная | 2,248″ — 2,249″ | 2,4974″ — 2,4988″ | |||||||||||

| Осевой люфт коленчатого вала | .002 — .006 | ||||||||||||

| Диаметр шатунной шейки | 2,094″ | 2,2978″ — 2,2988″ | |||||||||||

| Зазор коренного подшипника | . 001 — .003 001 — .003 | .0007 — .0023 | |||||||||||

| Зазор в подшипнике шатуна | .001 — .0035 | .002 — .0004 | |||||||||||

| Боковой зазор шатуна | .003 — .009 | ||||||||||||

| Диаметр поршневого пальца | .7501 — .7504 | .9121 — .9123 | |||||||||||

| Длина поршневого пальца | 2,837–2,092 дюйма | ||||||||||||

| Зазор пальца в штоке и поршне | .0001 — .0003 | ||||||||||||

| Внутренний диаметр втулки шатуна | .9122 — .9125 | ||||||||||||

| Установка нового поршня в новое отверстие | 0,0015 | ||||||||||||

| Фитинг б/у поршня в новом отверстии | 0,002 | ||||||||||||

| Фитинг с бывшим поршнем в бывшем отверстии | 0,003 | ||||||||||||

| Боковой зазор поршневого кольца — верхнее кольцо | . 002 — .0035 002 — .0035 | ||||||||||||

| Боковой зазор поршневого кольца — второе кольцо | .0015 — .003 (134cid) .002 — .0035 (172 cid) | ||||||||||||

| Боковой зазор поршневого кольца — маслосъемное кольцо | .0015 — .003 (134 cid) .002 — .0035 (172 cid) | ||||||||||||

| Зазор подшипника распределительного вала | .001 — .002 | .0015 — 0,0035 | |||||||||||

| Диаметр шейки распределительного вала | 1,797″ | 1,925″ — 1,926″ | |||||||||||

| Шестерня распредвала | .002 — .006 | ||||||||||||

| Осевой люфт распредвала | .003 — .007 | ||||||||||||

| Диаметр отверстия блока распределительных валов | 1,9275–1,9285 дюйма | ||||||||||||

| Опорная цапфа коромысел диаметром | . 780 — .781 780 — .781 | ||||||||||||

| Рабочий зазор коромысла | .002 — .004 | ||||||||||||

| Угол торца клапана | 46º | ||||||||||||

| Угол седла клапана | 45º | ||||||||||||

| Биение седла клапана | 0,002 | ||||||||||||

| Ширина седла клапана — впуск | .060 — .080 | ||||||||||||

| Ширина седла клапана – выпускной | .090 — .110 | ||||||||||||

| Защёлка клапана | .014 — .016 | ||||||||||||

| Зазор между крышкой и штоком клапана | .002 — .004 | ||||||||||||

| Внутренний диаметр направляющей клапана | .3436 — .3444 | ||||||||||||

| Зазор между штоком и направляющей клапана | . 001 — .002 001 — .002 | ||||||||||||

| Диаметр штока клапана — впускной/красный | 0,3418 | ||||||||||||

| Диаметр штока клапана — впускной/зеленый | 0,3423 | ||||||||||||

| Диаметр штока клапана — выпускной/красный | 0,3408 | ||||||||||||

| Диаметр штока клапана – выпускной/зеленый | 0,3413 | ||||||||||||

| Фазы открытия впускных клапанов @ | 15º до ВМТ | ||||||||||||

| Фаза клапана — впуск закрывается @ | 35º после НМТ | ||||||||||||

| Время открытия выпускного клапана @ | 41º до Н.М.Т. | ||||||||||||

| Время открытия клапана — закрытие выпускного отверстия @ | 15° после ВМТ | ||||||||||||

| Подъемно-впускной клапан | 0,3553 | ||||||||||||

| Подъемно-выпускной клапан | 0,337 | ||||||||||||

| Вращатели клапанов — выпускной | Свободное вращение | ||||||||||||

| Диаметр толкателя клапана | . 4989 — .4995 4989 — .4995 | ||||||||||||

| Зазор отверстия толкателя клапана | .0005 — .0021 | ||||||||||||

| Зазор между валом и корпусом привода масляного насоса | .0015 — .0029 | ||||||||||||

| Межосевой зазор с приводом от масляного насоса | .001 — .002 | ||||||||||||

| Шестерня масляного насоса к корпусу насоса, сторона прозрачная. | .005 макс. | ||||||||||||

Оригинальные колеса и шины

| Модель или серия | Передняя шина | Задняя шина |

|---|---|---|

| 9N | 4×19 | 10×28 |

| 2Н | 4×19 | 10×28 |

| 8N (примечание 1) | 4,00×19 | 10×28 |

| NAA (примечание 2) | 4,00×19 | 10×28 |

| Серия 600 | 5,50×16 | 11×28 |

| 601 Универсальная модель | 5,50×16 | 11×28 |

| 601 Специальная полезная модель | 5,50×16 | 10×28 |

| 621 Специальная полезная модель | 5,50×16 | 10×28 |

| 631 Специальная полезная модель | 5,50×16 | 10×28 |

| 641 Специальная полезная модель | 5,50×16 | 10×28 |

| 651 Специальная полезная модель | 5,50×16 | 10×28 |

| 661 Специальная полезная модель | 5,50×16 | 10×28 |

| Серия 700 | 5,50×16 | 11×28 |

| 701 | 5,50×16 | 11×28 |

| 741 | 5,50×16 | 11×28 |

| 771 | 5,50×16 | 11×28 |

| Серия 800 | 6,00×16 | 12×28 |

| 801 Универсальная модель | 6,00×16 | 12×28 |

| 801 Специальная полезная модель | 5,50×16 | 10×28 |

| 811 Специальная полезная модель | 5,50×16 | 10×28 |

| 821 Специальная полезная модель | 5,50×16 | 10×28 |

| Серия 900 | 5,50×16 | 11×28 |

| Серия 901 | 5,50×16 | 12×28 |

Информация об оригинальных колесах

1 — передние шины 5,50×16 опционально

2 — 5,50×16 передние и 11×28 задние опционально.

Таблица давления в шинах

| Размер/положение шин | Давление накачки | Макс. фунтов Нагрузка на колесо |

|---|---|---|

| 10,00×28 4-слойный задний | 16 psi | 1860 |

| 10,00×38 4-слойный задний | 16 psi | 2155 |

| 11,00×28 4-слойный задний | 14 psi | 2070 |

| 12,00×28 4-слойный задний | 14 psi | 2430 |

| 12,00×38 4-слойный задний | 14 psi | 2420 |

| 12,40×28, 4 слоя сзади | 14 psi | 2070 |

| 13,00×24 4-слойный задний | 14 psi | 2470 |

| 13,60×28 4-слойный задний | 14 psi | 2430 |

| 14,00×24, 4 слоя сзади | 16 psi | 3560 |

| 14,90×24, 4 слоя сзади | 18 psi | 3125 |

| 14,90×28 4-слойный задний | 14 psi | 2630 |

| 5,50×16 4-слойный передний | 28 psi | 1060 |

| 6,00×16 4-слойный передний | 20 psi | 755 |

| 6,50×16 6-слойный передний | 28 psi | 1050 |

| 7,50×16 8-слойный передний | 44 psi | 2390 |

| 9,00×16 8-слойный передний | 49 psi | 1620 |

Таблица веса жидкости

| Размер шин | Галлоны воды | Фунты. хлорида кальция хлорида кальция | Общая добавленная масса |

|---|---|---|---|

| 9:00 x 10 спереди | 9 | 45 | 120 |

| 5:50 x 16 спереди | 4,5 | 22,5 | 60 |

| 6:00 x 16 спереди | 5,2 | 26 | 69 |

| 6:50 x 16 спереди | 5,9 | 29,5 | 79 |

| 7:50 x 16 спереди | 9 | 45 | 120 |

| 10:00 x 28 сзади | 24 | 122 | 324 |

| 10:00 x 38 сзади | 31 | 157 | 416 |

| 11:00 x 28 сзади | 32 | 160 | 426 |

| 12:00 x 28 сзади | 39 | 197 | 525 |

| 12:00 x 38 сзади | 51 | 257 | 685 |

| 13:00 x 24 сзади | 44 | 219 | 584 |

| 13:00 x 28 сзади | 49 | 246 | 648 |

| 13:60 x 28 сзади | 39 | 197 | 525 |

| 14,90 x 24 сзади | 44 | 219 | 584 |

| 14:90 x 28 сзади | 49 | 246 | 648 |

Двигатель

| Компонент | Момент затяжки |

|---|---|

| Упорная пластина распределительного вала к блоку цилиндров | 10-16 ft. lbs. lbs. |

| Шестерня распределительного вала к распределительному валу | 45-50 ft.lbs. |

| Карбюратор От корпуса дроссельной заслонки к топливному баку | 36 дюймов на фунт. |

| Гайки шатуна | 45-50 ft.lbs. |

| Гайки подкладки шатуна | 3-4 футофунта. |

| Шкив коленчатого вала к коленчатому валу | 100-110 ft.lbs. |

| Передняя крышка цилиндра | 15-18 ft.lbs. |

| Болты головки блока цилиндров | 65-70 ft.lbs. |

| Маховик к коленчатому валу | 75-85 ft.lbs. |

| Крышка шестерни гидравлического насоса к блоку цилиндров | 18-21 ft.lbs. |

| Болты крышек коренных подшипников | 95 -105 ft.lbs. |

| Коллекторы к блоку цилиндров | 40-50 ft.lbs. |

| Передняя крышка цилиндра регулятора | 15-18 ft. lbs. lbs. |

| Масляный поддон к блоку цилиндров | 15-18 ft.lbs. |

| Масляный фильтр к блоку цилиндров | 20-25 ft.lbs. |

| Масляный насос к блоку цилиндров | 30-35 ft.lbs. |

| Масляные трубки к крышке масляного насоса | 10-15 ft.lbs. |

| Болты оси коромысел | 45-50 ft.lbs. |

| Свечи зажигания | 24-30 ft.lbs. |

| Крышка камеры толкателя клапана | 20-30 дюймофунтов. |

| Крышка коромысла клапана | 8-10 ft.lbs. |

| Опора коромысла клапана к головке цилиндров | 4 5-50 ft.lbs. |

| Колено выпускного отверстия для воды | 8-10 ft.lbs. |

| Водяной насос к блоку цилиндров | 15-18 ft.lbs. |

| От корпуса дроссельной заслонки к топливному баку | 36 дюйм-фунтов. |

| От корпуса регулятора до передней крышки | 6-10 ft. lbs. lbs. |

Трансмиссия

| Гайки переходной плиты двигателя | 25-30 ft.lbs. | Болты крепления задней опоры | 35-40 ft.lbs. |

| Болты крепления распределителя | 20-30 ft.lbs. | Болт крепления крышки сервопривода №1 | 20-25 ft.lbs. |

| Болты крепления крышки блокировки | 35-40 ft.lbs. | Гайки штифтов сервопривода | 100-120 ft.lbs. |

| Стопорный болт штифта рычага | 90-110 ft.lbs. | Крепежные болты муфты ограничения крутящего момента | 25-30 ft.lbs. |

| ВОМ Гайки фиксатора подшипника | 12-15 ft.lbs. | Болты крепления крышки трансмиссии | 18-23 ft.lbs. |

| ВОМ Фитинг линии гидравлической жидкости к распределителю | 10-12 ft.lbs. | Крепежные болты корпуса клапана | 5-8 ft. lbs. lbs. |

| Болты крепления насоса | 15-18 ft.lbs. |

Передний мост

| Гайка от полуоси до центральной оси | 135-150 ft.lbs. | Радиусный стержень к гайке картера коробки передач | 45-50 ft.lbs. |

| Палец центральной оси | 200 ft.lbs. | Рычаг шпинделя к гайке шпинделя | 60-70 ft.lbs. |

| Радиусный стержень к гайке центральной оси | 75-135 ft.lbs. | Опора гайки двигателя | 135-150 ft.lbs. |

Задний мост

| Фиксатор полуоси или гайки главной передачи | 130-150 ft.lbs. | Гайка вала нижней тяги (внутри) | 150 ft.lbs. |

| Гайки между осью и центральным корпусом | 55-65 ft. lbs. lbs. | ВОМ Пластина переключателя | 40-55 ft.lbs. |

| Ось к центральным шпилькам корпуса | 40-45 ft.lbs. | Стопорные болты шестерни | 80-100 ft.lbs. |

| От центрального корпуса к картеру трансмиссии | 40-50 ft.lbs. | Болты пластины предохранительного клапана | 35-45 ft.lbs. |

| Корпус дифференциала | 90-100 ft.lbs. | Колесные гайки | 80 ft.lbs. |

| Болты ведущей шестерни | 90-110 ft.lbs. | Гайка оси | 450 ft.lbs. |

| Болты упорного блока | 25-30 ft.lbs. |

Коробка отбора мощности

| Болты крепления ременного шкива к центральному корпусу | 35-40 ft.lbs. | ВОМ Болты крышки | 35-40 ft.lbs. |

| Преобразование болтов в центральный корпус | 40-50 ft. lbs. lbs. | Гайки крышки переключения передач | 45 ft.lbs. |

| ВОМ Болты крышки преобразования | 40-50 ft.lbs. | Шпильки рычага переключения передач | 40-45 ft.lbs. |

Рулевое управление

| Адаптер для корпуса рулевого механизма | 20-25 ft.lbs. | Картер рулевого механизма к картеру трансмиссии | 60-70 ft.lbs. |

| Болты крышки вала сектора | 25-30 ft.lbs. | Винты крепления крышки рулевого вала | 25-30 ft.lbs. |

Мощность ВОМ старого трактора Ford

| Модель | Скорость ВОМ при об/мин двигателя | Мощность в л.с. |

|---|---|---|

| 9Н | 727 @ 2000 | 23,6 |

| 8N (’47-’48) | 727 @ 2000 | 23,6 |

| 8N (’49-’52) | 727 @ 2000 | 26,2 |

| Юбилейный/NAA | 727 @ 2000 | 31. 1 1 |

| 640- Газ | 727 @ 2000 | 31 |

| 640-LP | 727 @ 2000 | 28,4 |

| 660- Газ | 685 @ 2000 | 34,2 |

| 740- Газ | 727 @ 2000 | 31,6 |

| 850-LP | 685 @ 2000 | 39,5 |

| 860- Газ | 685 @ 2000 | 45,4 |

| 960- Газ | 685 @ 2000 | 46,3 |

| 621, 631, 641, 741- Газ | 727 @ 2000 | 33,6 |

| 651, 661- Газ | 685 @ 2000 | 35,8 |

| 821, 841, 941- Газ | 727 @ 2000 | 44,7 |

| 851, 861, 951, 961- Газ | 685 @ 2000 | 48,4 |

| 541D, 641D, 741D- Дизель | 727 @ 2000 | 31,8 |

| 821D, 841D, 941D- Дизель | 727 @ 2000 | 39,9 |

| 851D, 861D, 951D, 961D- Дизель | 685 @ 2000 | 42 |

| 841L-LP | 727 @ 2000 | 42 |

| Select-O-Speed 671, 681, 771- Газ | 693 @ 2000 | 34,3 |

| Select-O-Speed 671, 681, 771- Дизель | 693 @ 2000 | 31,6 |

| Select-O-Speed 671, 681, 771- LP | 693 @ 2000 | 32,6 |

| Select-O-Speed 871, 971-Газ | 693 @ 2000 | 46,2 |

| Выбор скорости 871, 881, 971, 981-Дизель | 693 @ 2000 | 41,4 |

| Select-O-Speed 871, 881, 971, 981- LP | 693 @ 2000 | 43,6 |

Данные руководства оператора модели 8N

Общий

| Элемент | Измерение |

|---|---|

| Колесная база | 70 дюймов |

| Общая длина | 115 дюймов |

| Общая высота | 54 1/2 дюйма |

| Габаритная ширина, нормальный протектор | 64 3/4 дюйма |

Размер шин

| Элемент | Измерение |

|---|---|

| Передний стандарт | 4,00–19 дюймов |

| дополнительно | 6,00–16 дюймов |

| Задняя стандартная | 11,2–28 дюймов |

| Ширина протектора | от 48 до 76 дюймов с шагом 4 дюйма |

Радиус поворота (с использованием тормозов)

| Элемент | Измерение |

|---|---|

| Изготовлено внешним передним колесом | 8 футов |

| Сделано по осевой линии трактора на задней оси | 3 1/2 фута |

| Вес в упаковке (включая бензин, масло, воду, шины с воздухом, без привода) | 2410 фунтов. |

| Высота дышла | от 8 1/2 до 34 1/4 дюйма |

Емкости — мера США

| Элемент | Измерение |

|---|---|

| Топливный бак | 10 галлонов. всего |

| Масляный поддон двигателя | 6 кварт. с фильтром |

| Трансмиссия, гидравлика 80w90 | 5 гал. |

| Система охлаждения | 12 кварт. |

| Воздухоочиститель с масляной ванной | 1 пинта |

Давление в шинах

| Элемент | Измерение |

|---|---|

| Задний | 12 фунтов. |

| Передний | 26 фунтов. |

Двигатель

| Элемент | Измерение |

|---|---|

| Тип | 4-цилиндровая L-образная головка |

Максимальное тяговое усилие HP. 2-я передача 2-я передача | 23,16 |

| Максимальная мощность ремня в лошадиных силах при 2000 об/мин. | 27,32 |

| Номинальные скорости | 1500, 1750 и 2000 об/мин. |

| Холостой ход | 400-450 об/мин. |

| Диаметр цилиндра | 3,188 дюйма |

| Ход | 3,75 дюйма |

| Объем поршня | 119,7 куб. в. |

| Крутящий момент | 92 фунт-фута при 1500 об/мин |

| Степень сжатия | 6,50:1 |

| Втулки | Сухого типа |

| Поршень | Алюминий |

| Кольца | Компрессионное (2) Масло (1) |

| Поршневой палец | Полный плавающий |

| Стержневые подшипники | Сменные вкладыши |

| Коренные подшипники | Сменные вкладыши |

| Коленчатый вал | Литая сталь, статическая и динамическая балансировка |

| Сжатие psi при частоте вращения коленчатого вала | Минимум 90 psi |

Зазор толкателя клапана

| Элемент | Измерение |

|---|---|

| Впуск | . 010 — .012 холодный 010 — .012 холодный |

| Выхлоп | .014 — .016 холодный |

| Диаметр коренного подшипника | 2,248–2,249 дюйма |

| Диаметр шатунного подшипника | 2,094 дюйма |

Крышка цилиндра

| Элемент | Измерение |

|---|---|

| гайки шпилек | 50–55 футофунтов |

| болты | 65-70 футофунтов |

| Болты основной крышки | 75–85 футофунтов |

| Болты крышки шатуна | 35-40 футофунтов |

Система зажигания

| Элемент | Измерение |

|---|---|

| Порядок стрельбы | 1-2-4-3 |

| Начальная синхронизация | 4 градуса до ВМТ |

| Максимальное опережение | 18 градусов |

| Боковой распределитель | . 024 до .026 в 024 до .026 в |

| Передний распределитель | .015 в |

| Зазор свечи зажигания | От 0,025 до 0,028 дюйма |

Карбюратор

| Тип | Одинарный с восходящей тягой |

| Марка | Марвел-Шеблер |

| Регулировка подачи топлива на холостом ходу | 1 оборот |

| Главный топливный жиклер | 1 оборот |

Термостат

| Расположение | В верхнем шланге радиатора |

| Начинает открываться | 160-165 градусов по Фаренгейту |

| Полностью открытый | 190-200 градусов по Фаренгейту |

Электрическая система

| Генератор | 2 щетки |

| Максимальная мощность | 20 А |

| Напряжение зарядки | 7,1–7,5 В |

| Тип батареи | 6-вольтовая |

| Заземление | Положительный (+) |

Передача инфекции

| Тип | Постоянная сетка |

| Количество скоростей вперед | 4 |

Схватить

| Тип | Однодисковый |

| Диаметр | 9 дюймов |

| Выжимной подшипник (предварительно смазанный) | Шариковый подшипник |

| Свободный ход педали | 3/4 дюйма |

Задний мост

| Тип | Полуплавающий |

| Отношение | 6,66 к 1 |

Тормоза

| Тип | Внутреннее расширение |

| Свободный ход педали тормоза | 3/4 дюйма |

Рулевой механизм

| Тип | Автомобильная шариковая гайка |

| Передаточное число оборотов рулевого колеса для общего хода шатунные рычаги с колеей 48 дюймов | 2,25 |

| Диаметр рулевого колеса | 18 дюймов |

Гидравлическое управление

| Тип | Внутренний |

| Максимальное давление | 1500-1700 psi |

| Тип насоса | Поршень с кулисой |

| Привод | Вал прямого отбора мощности |

| 2000 об/мин двигателя Производительность | 2,85 галлона в минуту |

| 1500 об/мин двигателя | 2,15 галлона в минуту |

| Управление | Ручное и автоматическое |

| Подача масла | От коробки передач и дифференциала |

Адаптер отбора мощности

| Шлиц | 1 1/8 дюйма |

| Скорость ВОМ (при 1500 об/мин двигателя) | 545 об/мин. |

Производительность трактора

| Максимальное дышло, л.с. 2-я передача | 23,16 |

| Номинальное дышло, л.с. 2-я передача (макс. 75 %) | 17,37 |

| Максимальная мощность ремня в л.с. при 2000 об/мин | 27,32 |

| Номинальная мощность ремня (85 % от макс.) | 23,22 |

Модель 9Таблицы данных N-2N-8N

Щелкните на изображение, чтобы увеличить его

Detroit Diesel — стандартные коленчатые валы

| Двигатель | № цилиндра | Ход | Размер стержня | Основной размер | № сети | Вес |

|---|---|---|---|---|---|---|

| 4,53 | 4,5 дюйма | 2,5 дюйма | 3 дюйма | 5 | 90 | |

| Примечания: Отливка # 5181377, 5116029, 5103318 | Посмотреть акции | |||||

| 19391 | 4,5 дюйма | 2,5 дюйма | 3 дюйма | 3 | 55 | |

| Примечания: Отливка # 5116022 | Посмотреть акции | |||||

| 19419 | 4,5 дюйма | 2,5 дюйма | 3 дюйма | 4 | 82 | |

| Примечания: Отливка # 5116028 | Посмотреть акции | |||||

| 25965 | 2 | 5 дюймов | 2,75 дюйма | 3,5 дюйма | 3 | 60 |

| Примечания: Отливка # 5154184 | Посмотреть акции | |||||

| 25993 | 3 | 5 дюймов | 2,75 дюйма | 3,5 дюйма | 3 | 118 |

| Примечания: Отливка # 5154926, 5184214 | Посмотреть акции | |||||

| 26024 | 4 | 5 дюймов | 2,75 дюйма | 3,5 дюйма | 5 | 135 |

| Примечания: Отливка # 5154701 | Посмотреть акции | |||||

| 26085 | 5 дюймов | 2,75 дюйма | 3,5 дюйма | 7 | 180 | |

| Примечания: Отливка # 5154256, 5160034, 5182940, 5146572, 5106331 | Посмотреть акции | |||||

| 11,1 л, серия 60 | Л6 | 5,47″ | 3,346 дюйма | 4,921″ | 7 | 300 |

| Примечания: | Посмотреть акции | |||||

| 12,7 л, серия 60 | Л6 | 6,29 дюйма | 3,346 дюйма | 4,921″ | 7 | 350 |

Примечания: Используется только для двигателей с железными поршнями. Кастинг # 23515598 Кастинг # 23515598 | Посмотреть акции | |||||

| 12В-71 | 5 дюймов | 3 дюйма | 4,5 дюйма | 7 | ||

| Примечания: Отливка # 5146573, 5117212 | Посмотреть акции | |||||

| 14,0 л, серия 60 | 6 | |||||

| Примечания: Отливка # 23527225 | Посмотреть акции | |||||

| 14,0 л, серия 60 | 6 | 6,4990″ | 3.7390- 3.7400″ | 4.9200- 4.9210″ | ||

| Примечания: Отливка # 23518646 | Посмотреть акции | |||||

| 16В-71 | 5.000″ | 3.000″ | 4.500″ | |||

| Примечания: Задняя половина двухкомпонентного коленчатого вала Отливка # 5102771, 5197212, 5198571 | Посмотреть акции | |||||

| 16В-92 | 5. 000″ 000″ | 3.000″ | 4.500″ | 10 | ||

| Примечания: Эти 2 части вала скрепляются болтами. Наш номер детали включает одну половину. Половинки можно ремонтировать отдельно. Литье # 23302987R | Посмотреть акции | |||||

| 318, 8V53 | В8 | 4.500″ | 2,750″ | 3.500″ | ||

| Примечания: Отливка # 5116030 | Посмотреть акции | |||||

| 500, 8,2 л | В8 | 4,4 дюйма | 2,755 дюйма | 3,936 дюйма | 5 | |

| Примечания: топливный зажим Отливка # 8 | ||||||

| Посмотреть акции | ||||||

| 60, 12,7 л, 60 серия | Л6 | 6,29 дюйма | 3,346 дюйма | 4,921″ | 7 | |

Примечания: Для новых облегченных шатунов. Используется в двигателях с железными или стальными поршнями. Отливка # 235279965 » Отливка # 235279965 » | Посмотреть акции | |||||

| 6-110 | 5,6 дюйма | 3,25 дюйма | 4 дюйма | 7 | ||

| Примечания: Отливка # 416179, 5174947 | Посмотреть акции | |||||