Авторская статья ««Мягкая сила» гоночных вкладышей» на сайте инженерной-технологической компании Механика

«Мягкая сила» … звучит парадоксально, не правда ли? Обычно мы воспринимаем нечто как сильное и мощное – если оно крепкое и грубое. Почему вкладыши двигателя, особенно высококачественные не могут просто быть сильными?

Разве быть «твердыми» – это недостаточно для их продолжительной и надежной работы в условиях гонок?

Ответ на этот вопрос мог бы быть «да» – но только при одном условии: если они способны работать как идеальная часть подшипника с гидродинамической смазкой.

К сожалению, так не бывает в настоящем мире гоночных двигателей.

«Гидродинамический» вкладыш

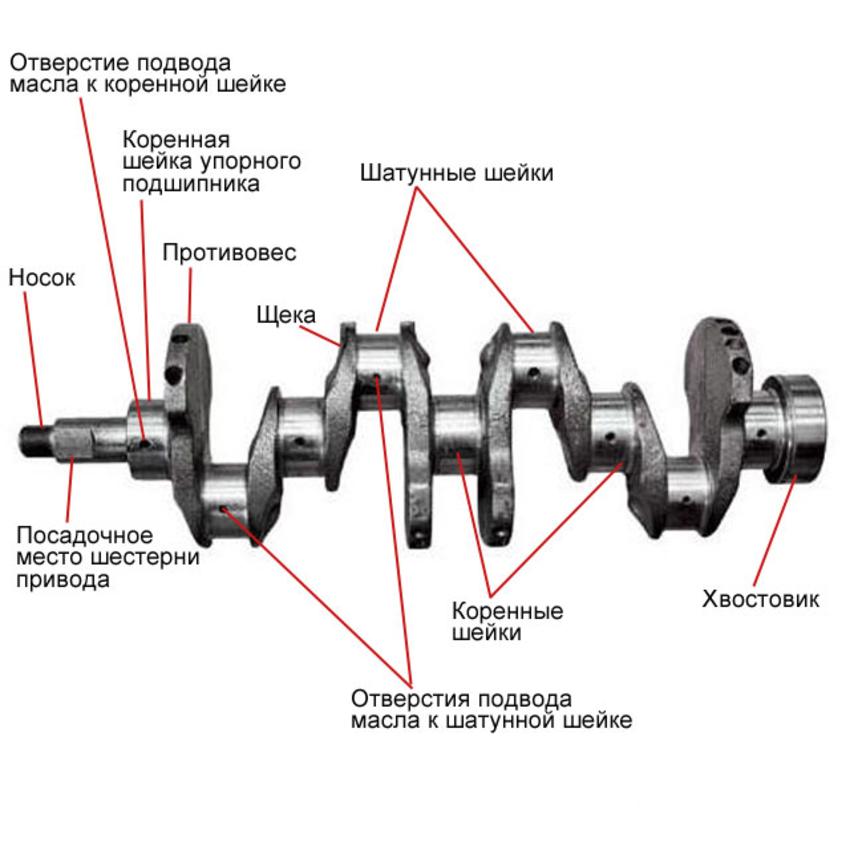

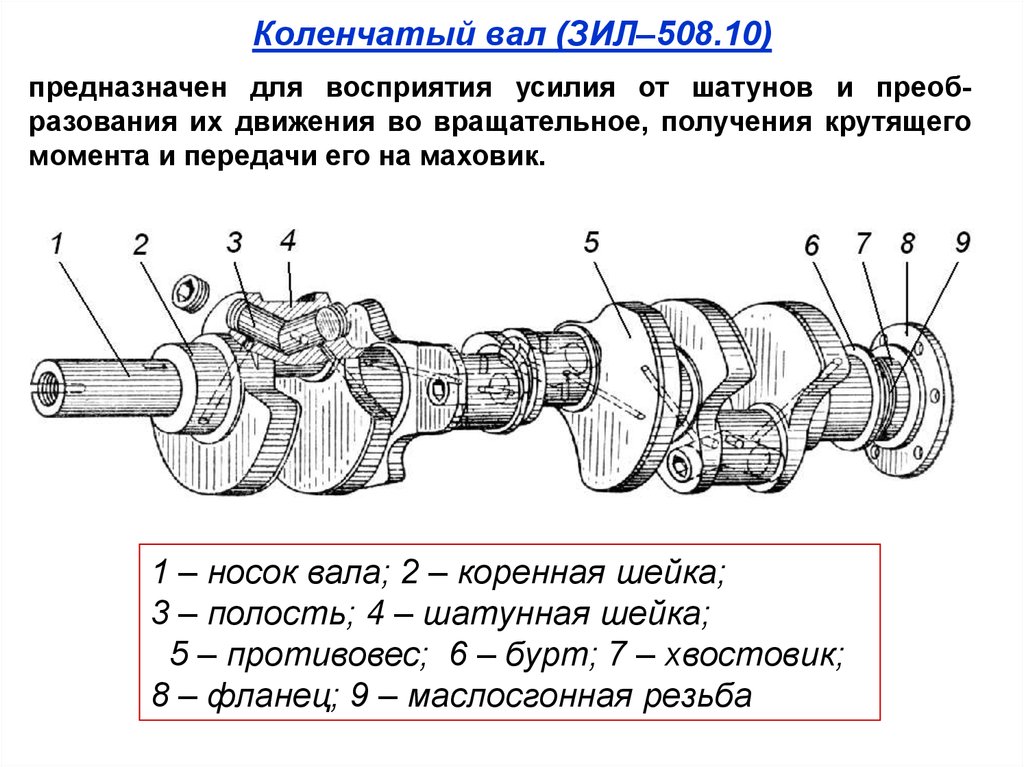

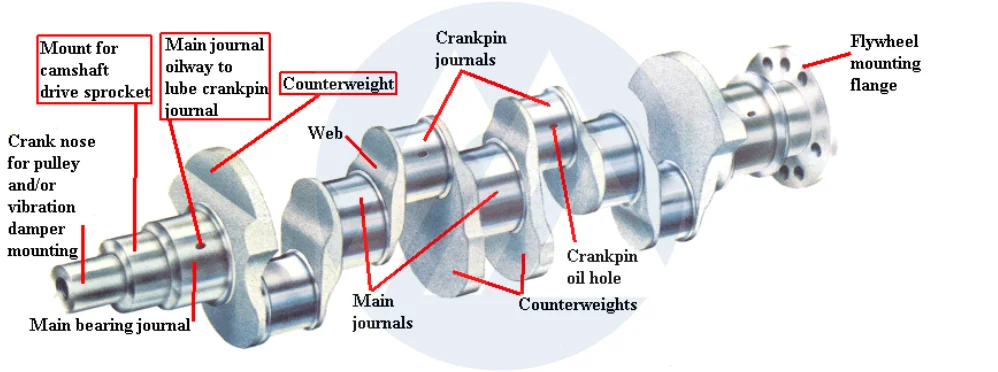

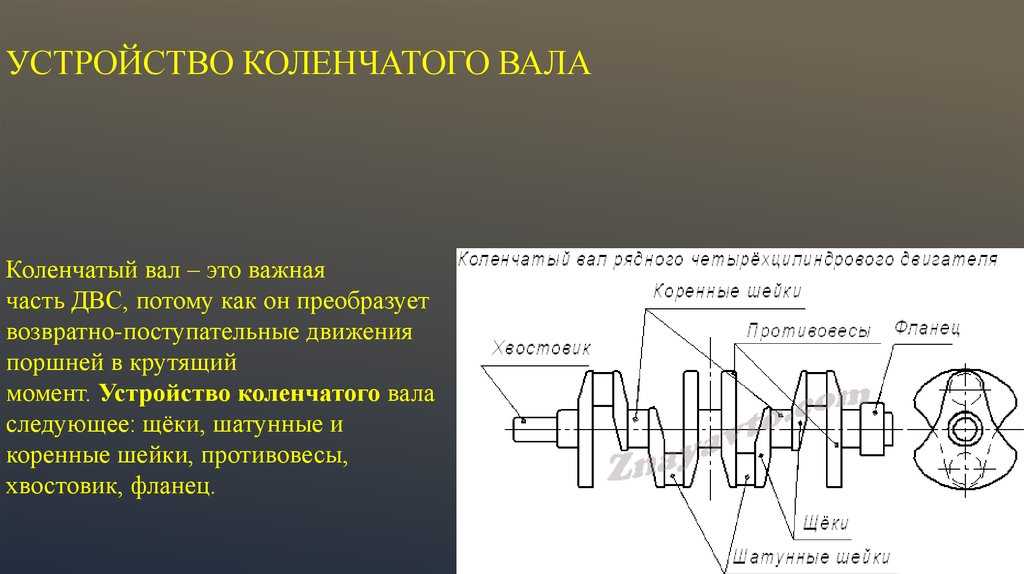

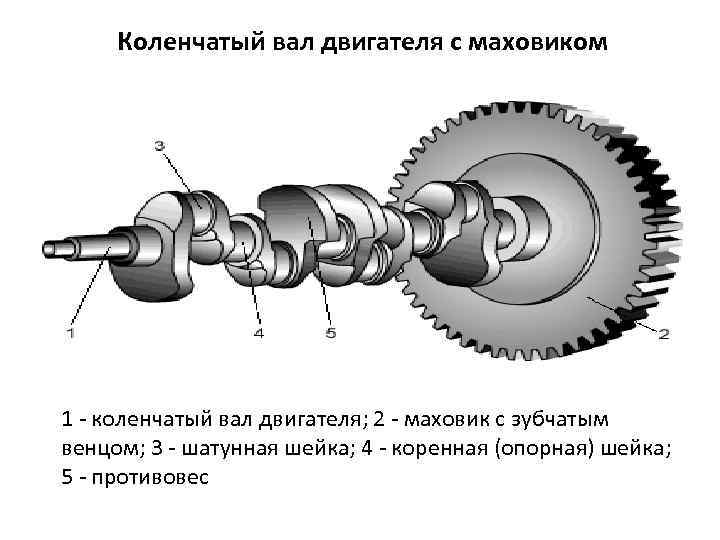

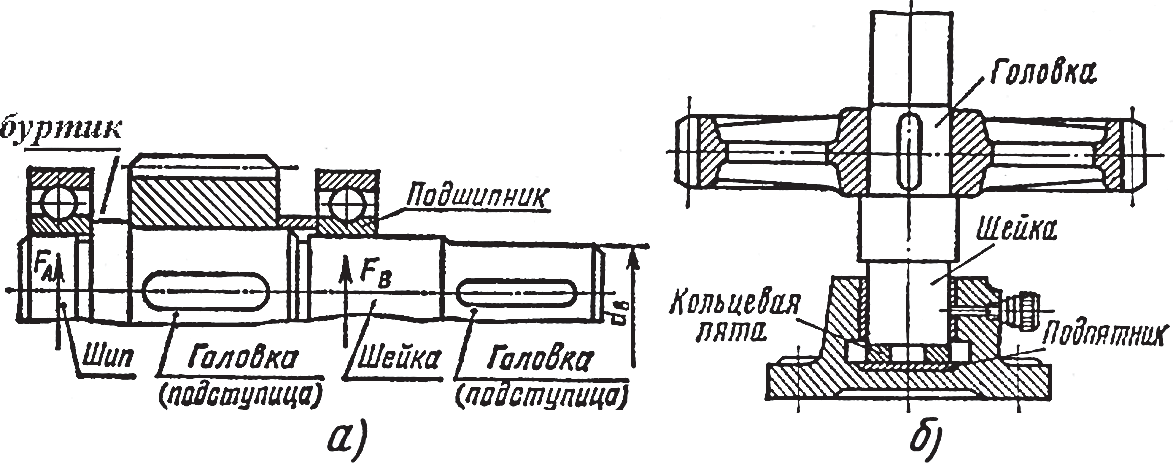

Вкладыш шейки коленчатого вала – это важнейший элемент подшипника скольжения, работающего с гидродинамической смазкой. Таким образом, поверхность вкладыша отделена от поверхности шейки масляным «клином».

Вращающаяся шейка вала всегда смещается под нагрузкой, при этом образуется клиновидный зазор между поверхностями вкладыша и шейки, заполненный моторным маслом.

Вращение шейки вызывает нагнетание масла, по направлению вращения, при этом в клиновидном зазоре создается избыточное давление. Эта сила, созданная давлением масла, противодействует внешней силе F. Поэтому пленка масла, разделяющая поверхности вкладышей и шейки, остается стабильной, и детали подшипника не контактируют между собой.

Толщина масляной пленки зависит от величины силы F, скорости вращения вала, вязкости масла, величины масляного зазора и геометрических параметров вкладыша (диаметр и длина).

Предполагается, что идеальный гидродинамический подшипник является абсолютно жестким, его ось параллельна оси шейки вала, сама шейка имеет форму идеального цилиндра, поверхности вкладыша и шейки идеально гладкие, масло – чистое и его достаточно для гидродинамической смазки.

Вкладыши из реального мира

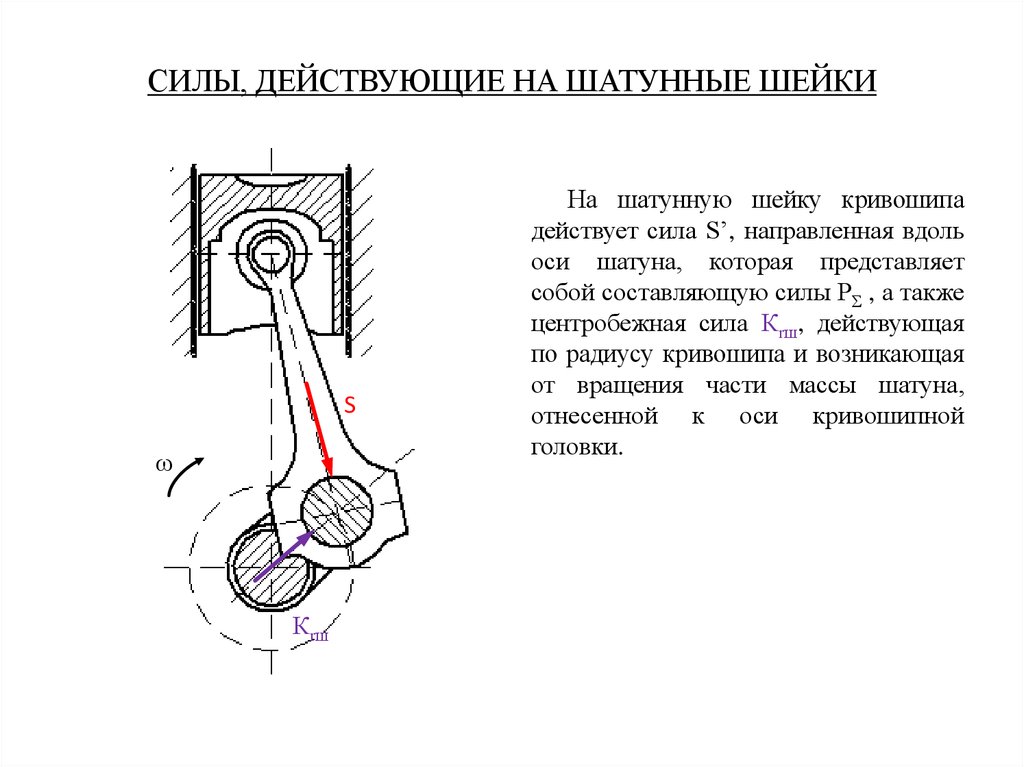

К сожалению, вкладыши из реального мира отличаются от идеальных вкладышей. В двигателях внутреннего сгорания нагрузка на вкладыши меняется циклически, из-за переменного давления газов в цилиндрах и инерционных сил, развивающихся за счет ускорения деталей.

В двигателях внутреннего сгорания нагрузка на вкладыши меняется циклически, из-за переменного давления газов в цилиндрах и инерционных сил, развивающихся за счет ускорения деталей.

Переменные нагрузки на детали могут вызвать поломку вкладыша в результате усталости материала. Пленка масла предотвращает локальную перегрузку, распределяя приложенные силы по относительно большой площади.

Однако, если давление, переданное через масляный клин вкладышу, больше, чем усталостная прочность материала, на поверхности вкладыша образуются и быстро развиваются усталостные трещины.

Еще одна особенность состоит в том, что вкладыши не абсолютно жесткие.

Силы, воздействующие на подшипники скольжения, деформируют их корпуса. Мощные двигатели обычно работают на высоких оборотах, почему значительно растут силы инерции, вызванные ускорением и замедлением деталей двигателя (например – поршня в сборе с шатуном). Инерция «растягивает» (деформирует) шатун и его отверстия по вертикальной оси.

Отверстия в блоке цилиндров также могут изменить свою форму в результате высоких нагрузок на коренные подшипники. При таких условиях масляный «клин» может поменять свою форму со «сходящейся» на «расходящуюся», что ставит под угрозу условия смазки подшипника и может привести к непосредственному контакту поверхностей шейки и вкладышей.

Кроме того, вкладыши не всегда параллельны шейке, а отверстия коренных подшипников в блоке цилиндров могут быть несоосными. Несоосность (отклонение от концентричности) и непараллельность осей также вызывают прямой контакт между вкладышами и шейками.

Действительная форма шейки вала также может отличаться от формы идеального цилиндра.

Если диаметр шейки меняется в осевом направлении, то шейка может быть: конусной, бочкообразной или как «песочные часы» (вогнутой). Вариации диаметра шейки в радиальном направлении приводят к овальности или волнам вдоль окружности шейки (вибрация при шлифовании).

Шейки вала также могут менять свою форму в результате изгиба вала, вызванного перегрузкой двигателя или крутильными колебаниями. Подобные изменения формы шейки также меняет масляный зазор, разрушая масляную пленку, разделяющую поверхности вкладыша и шейки.

Поверхности вкладышей и шейки не являются идеально гладкими. Прямой контакт деталей может быть вызван также шероховатостью поверхности шейки. Качество поверхности шейки особенно важно для гоночных подшипников, которые могут работать с малой толщиной масляной пленки.

Масло, работающее в двигателе, всегда содержит примеси и загрязнения. Твердые частицы, попавшие в масло, могут застрять между трущимися поверхностями, вызывая сухое трение и ускоряя износ материала вкладышей. Масло, вытекая из вкладыша, сливается в поддон, а утечка компенсируется маслом, подаваемым масляным насосом.

Если утечка через зазоры близка к производительности насоса или превышает ее, количество масла становится недостаточным для образования стабильного «масляного клина». В результате смазка подшипника скольжения становится полусухим или сухим, характеризующимся контактом металлов между поверхностями вкладыша и шейки. Подобные условия называются масляным голоданием.

В результате смазка подшипника скольжения становится полусухим или сухим, характеризующимся контактом металлов между поверхностями вкладыша и шейки. Подобные условия называются масляным голоданием.

Таким образом, подшипники в реальном двигателе работают в смешанном режиме смазки, характеризующемся периодическим контактом между поверхностями трения.

В отличие от идеального гидродинамического режима, вкладыши, работающие в режиме смешанной смазки, должны иметь определенную комбинацию свойств материала, в том числе связанные с мягкостью.

Свойства материалов вкладышей

В гоночных двигателях вкладыши работают в условиях высоких переменных нагрузок, высоких оборотов, периодического контакта деталей подшипников и при наличии загрязнений, попавших в масло.

Вот основные свойства материалов для вкладышей двигателя:

-

Нагрузочная способность (усталостная прочность) – максимальное значение циклических напряжений, которому вкладыш может противостоять, не образуя усталостных трещин после множественного числа циклов нагружения.

-

Износостойкость – способность материала вкладыша сохранять форму в условиях смешанной смазки и при наличии посторонних частиц, занесенных маслом.

-

Совместимость (устойчивость к заклиниванию) – способность материала вкладыша сопротивляться физическому соединению («свариванию») с шейкой коленвала, когда она контактирует с поверхностью вкладыша.

-

Способность к местной деформации – способность материала вкладыша приспосабливаться к несовершенствам геометрии шейки, корпуса или самого же вкладыша.

-

Способность к поглощению – свойство материала вкладыша задерживать мелкие посторонние частицы, занесенные с маслом.

-

Сопротивление коррозии – способность материала вкладыша противостоять химическому разрушению со стороны масла или веществ, которые могут загрязнить масло.

-

Сопротивление кавитации – способность материала вкладыша противостоять ударным напряжениям, вызванным схлопывающимися кавитационными пузырьками, которые образуются в результате резких локальных изменений давления в циркулирующем масле.

Усталостная прочность, износостойкость и сопротивление кавитации характеризуют прочность и твердость материала.

Совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению связаны с мягкостью материала. Вкладыши двигателя должны сочетать все эти противоречивые требования, в зависимости от условий работы. Это очень сложная задача, так как одни характеристики (прочность и жесткость) плохо сочетается с другими («мягкостью»).

Структуры материалов вкладыша

Нужные качества может быть достигнуты, если материал вкладыша имеет композитную структуру.

Вкладыши для подшипников скольжения двигателя обычно выполняют из стальной ленты, на которую нанесена относительно твердая основа (сплавы на основе меди или алюминия), в сочетании с твердой смазкой: либо тонкий верхний слой, либо мелких антифрикционных частиц, распределенных по всему материалу основы.

Вкладыши с тонким верхним антифрикционным слоем называются триметаллическими, а без верхнего слоя – биметаллическими.

Конструкция типичных триметаллических и биметаллических вкладышей показана на рисунке ниже.

Ниже показана микроструктура типичного триметаллического вкладыша.

Верхний слой дает вкладышу требуемую «мягкость». Мягкие свинцовистые сплавы, обычно используемые как верхний антифрикционный слой в гоночных вкладышах, имеют великолепные совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению.

Прочность обеспечивается расположенным промежуточным слоем – из освинцованной бронзы. Свинец нужен, чтобы улучшить стойкость к заклиниванию.

Триметаллические вкладыши имеют ограничение по толщине верхнего слоя, которая всегда является результатом компромисса между требуемой нагрузочной способностью и антифрикционными свойствами вкладыша.

Если верхний слой частично стерся, это увеличивает опасность заклинивания между шейкой коленвала и вскрытой бронзой промежуточного слоя.

Биметаллические вкладыши не имеют верхнего слоя; поэтому они более терпимы к величине износа.

Следующий рисунок показывает типичную микроструктуру биметаллического вкладыша.

Слой алюминиевого сплава в биметаллическом вкладыше содержит микрочастицы олова, распределенные по всей алюминиевой матрице. Олово здесь служит твердой смазкой. Сами алюминиевые сплавы обычно мягче, чем бронза в триметаллических вкладышах. Поэтому они обеспечивают хорошее совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению.

Толщина алюминиевого сплава в биметаллическом вкладыше составляет около 0,30 мм. В результате он может выдержать большую деформацию и несоосность, чем триметаллический гоночный вкладыш, толщина верхнего слоя которого всего лишь 0,013 мм.

pMax Black™: усиленный материал для триметаллического вкладыша

Триметаллические вкладыши с «мягким» свинцовым верхним слоем традиционно популярны в гоночных двигателях. Однако мощность подобных двигателей значительно увеличилась за последние годы. При этом также увеличились нагрузки на вкладыши.

Помимо большей нагрузки, появилась тенденция использовать моторные масла с пониженной вязкостью, чтобы уменьшить потери мощности на трение.

Таким образом, вкладыши в современном гоночном двигателе работают при более высоких нагрузках и уменьшенной минимальной толщине масляной пленки. Нагрузочная способность и износостойкость традиционных триметаллических материалов уже не отвечает современным требованиям.

Инженеры компании King Engine Bearings решили эту проблему с помощью усиленного триметаллического материала под названием pMax Black™.

Он был разработан специально для высокофорсированных гоночных двигателей. Эта технология делает возможным образование сверхтонкой «закаленной» пленки на поверхности верхнего слоя вкладыша.

Эта технология делает возможным образование сверхтонкой «закаленной» пленки на поверхности верхнего слоя вкладыша.

Подобная пленка значительно сокращает износ верхнего слоя и эффективно препятствует образованию усталостных трещин на поверхности вкладыша.

Стендовые эксперименты показали, что усталостная прочность верхнего слоя pMax Black™ составляет около 700 атм., что на 17 % больше, чем прочность традиционных триметаллических вкладышей (590 атм).

В то же время, сохранены все свойства «мягкого» верхнего слоя: устойчивость к заклиниванию, способности к местной деформации и поглощению. Подобные вкладыши легко узнать по темному цвету рабочей поверхности.

Важно подчеркнуть, что верхний слой pMax Black™, с его упрочненным сверхтонким верхним слоем остается значительно мягче, чем сталь или чугун. Поэтому он не вызывает повреждений поверхности шейки в случае кратковременного контакта «металла-металл».

Биметаллические гоночные вкладыши HP

Большинство алюминиевых сплавов, используемых в биметаллических вкладышах, имеют допустимое давление не более 680 атм. Поэтому их нельзя использовать в двигателях, совмещающих высокую степень форсировки нагрузки и относительно большой ресурс.

Поэтому их нельзя использовать в двигателях, совмещающих высокую степень форсировки нагрузки и относительно большой ресурс.

Чтобы лучше соответствовать ситуациям, в которых характерные свойства биметаллических вкладышей проявляются оптимальным образом, King Engine Bearings разработал биметаллические гоночные вкладыши серии HP.

Подобные вкладыши HP лучше всего подходят для стритрейсинга, гонок дрегстеров и, даже, для гонок на кольцевых трассах средней протяженности.

Алюминиевый сплав во вкладышах HP обеспечивает сбалансированное сочетание хорошей нагрузочной способности с хорошими способностями к поглощению и к местной деформации, что важно для удержания посторонних частиц и компенсации прогибов коленвала.

Устойчивость сплава к заклиниванию также улучшена добавкой кремния в его состав.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

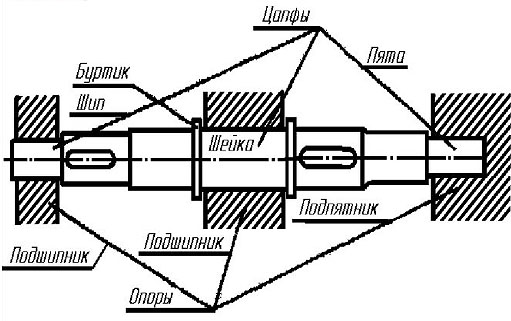

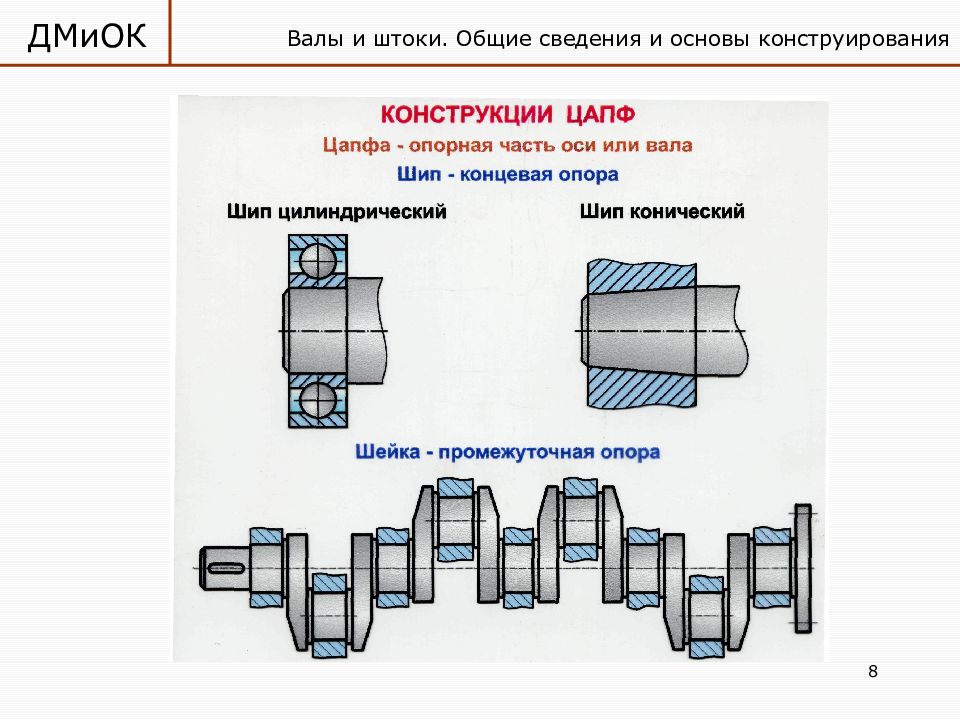

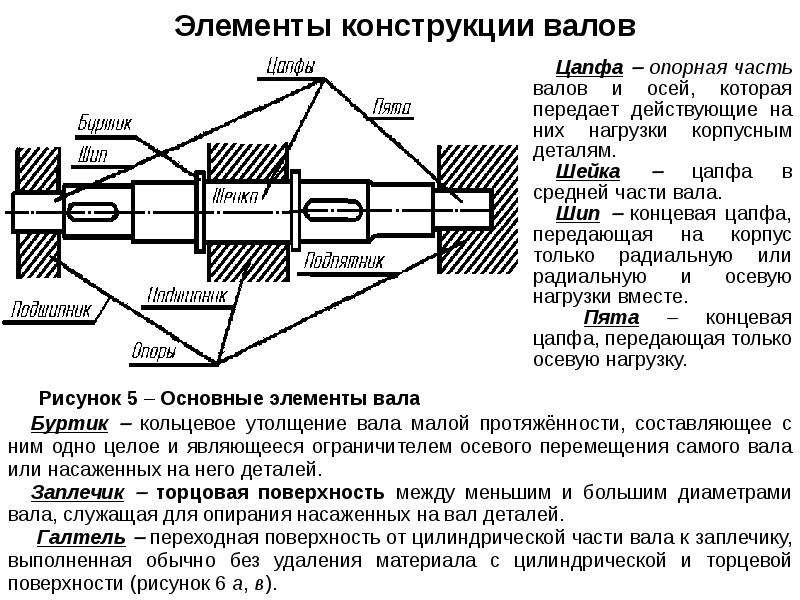

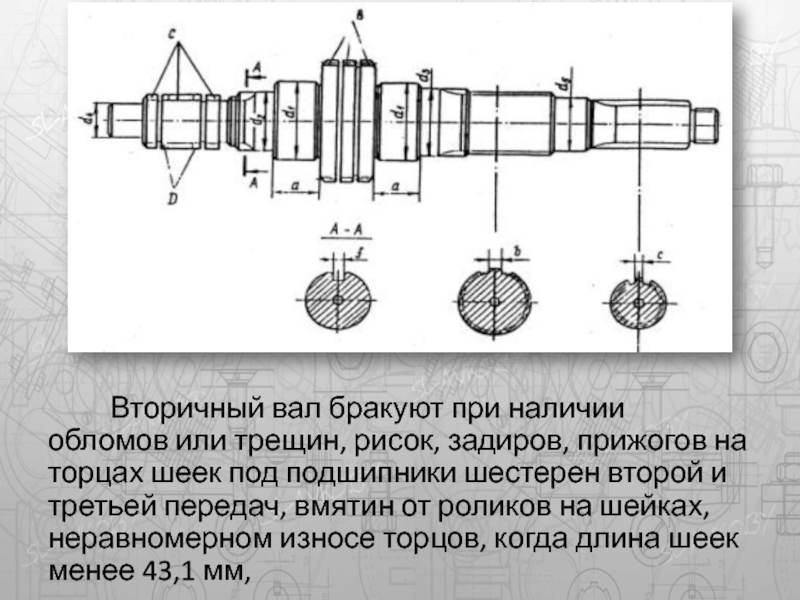

Выработка — шейка — вал

Cтраница 1

Формуляр контроля биения ротора. [1]

[1] |

Выработка шеек валов ( овальность и конусность) не должна превышать 0 025 мм, а осевой разбег вала должен быть в пределах 0 15 — 0 35 мм. [2]

Выработка шейки вала приводит к работе подшипника турбины с повышенным зазором; это увеличивает биение вала и вызывает вибрацию агрегата, разбалтывающую его крепление к фундаменту. Кроме того, вращающиеся части турбины начинают задевать за неподвижные части. [3]

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место соответствующий слой металла и протачивая наплавленный участок на токарном станке. При наплавлении металла на выработанную часть вала ротор вращается в центрах токарного станка. [4]

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для наплавления металла на вал ротора применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-6А, ЭМ-6 или газовые ГИМ-1; ротор вращается в центрах токарного станка. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления.

[5]

При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для наплавления металла на вал ротора применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-6А, ЭМ-6 или газовые ГИМ-1; ротор вращается в центрах токарного станка. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления.

[5]

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для наплавления металла на вал ротора применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-6А, ЭМ-6 или газовые ГИМ-1; ротор вращается в центрах токарного станка. [6]

Выработку шеек вала, не превышающую по глубине 4 — 5 % его первоначального диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для наплав-ления металла на вал ротора применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-6А, ЭМ-6 или газовые ГИМ-1; ротор вращается в центрах токарного станка. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

[7]

При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для наплав-ления металла на вал ротора применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-6А, ЭМ-6 или газовые ГИМ-1; ротор вращается в центрах токарного станка. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

[7]

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для наплавления металла на вал ротора ( последний вращается в центрах токарного станка) применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-БА, ЭМ-6 или газовые ГИМ-1. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окислении частиц металла и в пять-шесть раз уменьшает выгорание элементов, содержащихся в проволоке.

[8]

Для наплавления металла на вал ротора ( последний вращается в центрах токарного станка) применяют переносные электродуговые аппараты ЭМ-ЗА, ЛК-БА, ЭМ-6 или газовые ГИМ-1. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окислении частиц металла и в пять-шесть раз уменьшает выгорание элементов, содержащихся в проволоке.

[8]

Выработку шеек вала от скольжения смазочных колец, недопустимую конусность их и сработанные галтери вала исправляют электродуговой наплавкой с последующей проточкой и шлифовкой. [9]

| Радиусы галтели вала и радиусы очертания торца вкладыша. [10] |

У подшипников с кольцевой смазкой проверяют наличие выработки шейки вала от скольжения смазочного кольца; этот износ допускается не более 2 мм при наличии гладкой поверхности вала. Более глубокие выработки следует наплавлять электродуговым способом с последующей обработкой и шлифовкой. Ввиду того, что износ галтелей оказывает значительное влияние на вибрацию от осевых перемещений ротора, необходимо при выработке галтели более чем на 1 мм против шаблона, восстанавливать профиль галтели по шаблону путем припиловки и шлифовки.

[11]

Более глубокие выработки следует наплавлять электродуговым способом с последующей обработкой и шлифовкой. Ввиду того, что износ галтелей оказывает значительное влияние на вибрацию от осевых перемещений ротора, необходимо при выработке галтели более чем на 1 мм против шаблона, восстанавливать профиль галтели по шаблону путем припиловки и шлифовки.

[11]

Медленное вращение колец обычно происходит при их намагничивании, выработке шейки вала в месте их установки, неправильной форме ( некруглость или погнутость), наличии заусенцев, неуравновешенности кольца и повышенной вибрации подшипника. [12]

Медленное вращение колец обычно происходит при их намагничивании, выработке шейки вала в месте их установки, неправильной форме ( некруглость или погнутость), наличии заусенцев, неуравновешенности кольца и повышенной вибрации подшипника. [13]

Основные неисправности смесителя: износ узлов уплотнений рабочих валов, выработка шеек валов, неисправности клапанов и пневматических приводов, а также неисправности, свойственные другим смесителям. [14]

[14]

| Зоны износа шейки вала турбины у подшипника с водяной смазкой и его сальника. [15] |

Страницы: 1 2

Как выбрать правильную форму клюшки для клюшки

Выберите правильную клюшку для клюшки, и вы, возможно, никогда больше не сделаете 3-патта… Хозель. Эта, казалось бы, невинная конструктивная особенность часто оказывает самое существенное влияние на то, как на самом деле раскачивается клюшка. Кроме того, знание разницы между одним дизайном шланга и другим может дать некоторое представление о вашем ударе и о том, какой вы тип клюшки. Давайте рассмотрим некоторые из наиболее популярных конфигураций клюшки и постараемся помочь вам стать лучшим игроком в клюшке уже сегодня.

«Я много лет играл клюшкой с центральным стержнем и всегда предполагал, что мне придется смириться с тем, что я всегда буду плохим клюшкой.

Только когда вы пару лет назад подогнали меня под сантехнику, я понял, что действительно могу ударить, и я никогда не оглядывался назад. Я просто не могу поверить, что все эти годы у меня была не та клюшка. Я просто никогда не думал, что хозел имеет такое большое значение, и что разные паттинговые удары лучше подходят для разных стилей хозел».

1. Горловина сантехника

Горловина сантехника характеризуется горизонтальным изгибом чуть ниже места соединения конца вала и шланга. Эта конструкция, которая обычно обеспечивает среднее смещение, отлично помогает удерживать руки впереди головки клюшки при ударе. Это, как правило, делает клюшку более щадящей и простой в использовании, поэтому она так популярна. Паттеры с гибкими шлангами, как правило, несколько сдвинуты вниз в своей схеме взвешивания, что способствует легкому удару внутрь квадрата внутрь 9.0003

.

2. Раструбный наконечник

Раструбный наконечник обычно представляет собой шланг с надеванием на вал, то есть стержень закрывает верхнюю часть шланга в месте их соединения. Клюшки с раструбным наконечником обычно имеют меньшее смещение и больше похожи на лезвия по своей конструкции. Эти клюшки, как правило, немного загнуты в своей схеме взвешивания и обычно лучше всего подходят для игроков в гольф, которые любят открывать и закрывать лезвие во время удара.

Клюшки с раструбным наконечником обычно имеют меньшее смещение и больше похожи на лезвия по своей конструкции. Эти клюшки, как правило, немного загнуты в своей схеме взвешивания и обычно лучше всего подходят для игроков в гольф, которые любят открывать и закрывать лезвие во время удара.

3. Нет Hosel

Клюшки с лицевой балансировкой часто не имеют Hosel, а вместо этого S-образный стержень, который входит непосредственно в головку клюшки. Эти клюшки разработаны специально для игроков в гольф, которые хотят отводить клюшку прямо назад и насквозь поршневым движением. Если вам обычно нравится вращать головку клюшки во время удара, эти типы клюшек, вероятно, не подойдут вам, хотя в этом отношении нет абсолютных значений.

4. Длинные чулки

Эти конструкции обычно представляют собой удлиненные шейки водопроводчика и используются для балансировки лица. Хотя они выглядят очень похожими на стандартную конструкцию шейки водопроводчика, дополнительная длина определенно создает другое ощущение, которое вы должны принять во внимание, прежде чем выбирать клюшку с такой структурой шланга. Имейте в виду, что удлиненная форма шеи сантехника не всегда приводит к балансировке лица; многие, на самом деле, сбалансированы на пальцах ног.

Имейте в виду, что удлиненная форма шеи сантехника не всегда приводит к балансировке лица; многие, на самом деле, сбалансированы на пальцах ног.

5. Косая горловина

Эти шланги часто представляют собой горловины водопроводчика, которые отгибаются назад от линии вала. Обычно этот тип клюшки используется для создания более значительного смещения, что способствует более сильному удару вверх по мячу для гольфа. Еще одним полезным аспектом конструкции с наклонным грифом является положение, в котором руки помещаются непосредственно перед ударом и во время удара — чуть впереди мяча для гольфа.

6. Центральный стержень

Большинство моделей клюшек имеют стержни, которые входят в головку клюшки рядом с пяткой. Некоторые, однако, имеют более центрированное положение вставки вала. Этот дизайн обычно связан с более плоским углом ложа, что способствует низкому положению рук. Кроме того, центральное расположение стержня приближает ось поворота к мячу для гольфа, обеспечивая дополнительный контроль и ощущение, которое предпочитают многие игроки в гольф.

- Об авторе

- Последние сообщения

- ВИТБ

- Контакт

Адам Бич

Меня зовут Адам Бич. Это место, этот сайт, для меня это больше, чем просто бизнес, это действительно выражение того, кто я есть и во что я верю, до глубины души. Я чувствую, что работа, которую я делаю, является отражением того, кто я есть, и идеи, лежащей в основе работа, которую я делаю, важнее самой работы. Видите ли, я вообще не вижу себя в гольф-бизнесе, я занимаюсь заботой. Я парень, который просыпается с одной целью: поступить правильно.

Ваше имя

Адрес электронной почты

Тема

Сообщение

Этот сайт защищен reCAPTCHA и Google Политика конфиденциальности и Применяются Условия использования.

Поделиться по электронной почтетипов клюшек для клюшек — сравнение + изображения

- 2022-10-26

Если вы ищете информацию о типах шейки клюшки или о различных шейках клюшки доступен; вы находитесь в правильном месте!

Наша команда опытных игроков в гольф из TellMeMoreGolf составила этот подробный пост, чтобы помочь вам понять различные типы клюшек для клюшек и их преимущества. Мы также поможем вам определить правильный шланг для клюшки для вашей игры.

Мы также поможем вам определить правильный шланг для клюшки для вашей игры.

Достаточно сказано. Давайте приступим к делу, хорошо?

Содержание

Что такое переходник для клюшек?

Переходник шланга клюшки — это инструмент, который позволяет соединять валы клюшки с различными типами шейки клюшки. Эта конструкция помогает создать больший крутящий момент на головке клюшки, и ее обычно предпочитают игроки в гольф, которые делают уверенный удар.

Существует три основных типа конструкции клюшек для клюшек: пятка-носок, центральная ступня и смещение. Основное различие между ними заключается в том, как они изменяют зависание носка клюшки (угол клюшки по отношению к стержню).

- Адаптер Hosel «пятка-носок» – Этот адаптер изменяет свисание носка, вращая его вокруг вертикальной оси. Подходит для игроков, которые хотят увеличить дугу удара.

- Адаптер Hosel Center-Hosel – Этот тип перемещает головку клюшки относительно вала, сохраняя при этом перпендикулярное отношение к нему.

- Адаптер Hosel со смещением . Он придает клюшке больше высоты и идеально подходит для игроков в гольф с прямой спиной и сквозным движением.

После того, как вы определили, какой тип адаптера шланга для клюшек вам нужен, остается только выбрать правильный размер. Есть три размера: маленький, средний и большой.

Чтобы определить, какой размер вам нужен, измерьте длину стержня клюшки от основания рукоятки до места, где он встречается с головкой клюшки. Если это расстояние больше 12 дюймов, вам понадобится большой переходник. Если это расстояние составляет 11 дюймов или меньше, вам нужен адаптер малого или среднего размера.

ПОДПИСАТЬСЯ на БЕСПЛАТНЫЕ СОВЕТЫ ПО ГОЛЬФУ от наших ЭКСПЕРТНЫХ ИНСТРУКТОРОВ!

Что такое клюшка Flow Neck?

Клюшка Flow Neck — это тип клюшки с очень изогнутым шлангом. Эта конструкция помогает создать плавный паттинг и устраняет любое скручивание или крутящий момент на головке клюшки.

Игроки в гольф, у которых есть проблемы с ударами по паттингу, часто предпочитают этот тип клюшки, так как он помогает им лучше контактировать с мячом. Клюшки Flow Neck доступны как с лезвиями, так и с молотком, и их можно найти как в правосторонних, так и в левосторонних моделях.

ПОДПИСАТЬСЯ на БЕСПЛАТНЫЕ СОВЕТЫ ПО ГОЛЬФУ от наших ЭКСПЕРТНЫХ ИНСТРУКТОРОВ!

Шейная клюшка для сантехников

Клюшка Plumbers Neck — популярный тип клюшек среди профессиональных игроков в гольф. Эта клюшка имеет прямую конструкцию, обычно используемую в клюшках с молотком. Шейка сантехника помогает обеспечить устойчивость при укладке из сложных лежней на зелени или пересеченной местности вокруг нее, таких как песколовки или камни.

Шейные клюшки доступны как с лезвием, так и с молотком, и их можно найти как в правосторонней, так и в левосторонней модели. Они, как правило, стоят дороже, чем другие клюшки, из-за дополнительного материала, необходимого для их строительства!

Поточная горловина Vs.

Косая шея: что лучше?

Косая шея: что лучше?Чтобы лучше понять эту тему, давайте более подробно рассмотрим оба типа инструментов для гольфа:

Клюшка Flow Neck

Клюшка Flow Neck — это тип клюшки с очень изогнутым шлангом. Эта конструкция помогает создать плавный паттинг и устраняет любое скручивание или крутящий момент на головке клюшки. Игроки в гольф, у которых есть проблемы с ударами по паттингу, часто предпочитают этот тип клюшки, поскольку он может помочь им установить более постоянный контакт с мячом для гольфа.

Клюшки Flow Neck доступны как с лезвием, так и с молоточком, и их можно найти как в правосторонней, так и в левосторонней модели.

Косая клюшка

Клюшка с косой горловиной — это разновидность клюшки с менее изогнутым шлангом, чем у клюшки с плавной шейкой. Эта конструкция помогает создать больший крутящий момент на головке клюшки, и ее обычно предпочитают игроки в гольф, которые делают уверенный удар.

У этого типа клюшки стержень наклонен к игроку в гольф, что помогает ему лучше выровнять свое тело перед ударом по мячу. Отличным способом описать это было бы то же самое, что держать зонт перед лицом, пытаясь не промокнуть от капель дождя; это защищает вас!

Отличным способом описать это было бы то же самое, что держать зонт перед лицом, пытаясь не промокнуть от капель дождя; это защищает вас!

Вы также можете использовать эти клюшки для отбивания мяча или подачи вокруг грина, потому что они обеспечивают больший контроль, чем лезвия или молотки с толстыми рукоятками, из-за которых трудно почувствовать, куда попадают удары после контакта.

Наклонные грифы обычно дешевле, чем другие типы клюшек.

Так что же лучше?

Когда дело доходит до выбора между шлангом для клюшки Flow Neck или Slant Neck, однозначного ответа не существует. Это похоже на выбор между сэнд-клином и лоб-клином или гибридом и айроном.

И клюшки Flow Neck, и Slant Neck имеют различные и уникальные преимущества, которые могут помочь игрокам в гольф улучшить свою игру.

Какой из них подойдет вам лучше всего, зависит от ваших индивидуальных предпочтений и типа гребка. Если вы новичок и не знаете, что делать, обратитесь за советом к специалисту или протестируйте каждый тип во время практики на курсе.

Как использовать переходник шланга для клюшек

Использование адаптера шланга для клюшек не так сложно, как кажется. Начните с удаления старого стержня с головки клюшки. Затем ввинтите (или вставьте) адаптер в головку клюшки.

Затем наденьте новый вал на переходник и затяните его с помощью гаечного ключа или отвертки. После того, как вы это сделаете, отрегулируйте зацеп вашей новой клюшки, ослабив или затянув установочные винты в шланге. Делайте это до тех пор, пока он не совпадет с зацепом вашей старой клюшки (носок вверх или вниз).

Часто задаваемые вопросы: разные грифы

Как выбрать шланг для клюшек?

Выбирая следующую клюшку, важно знать, какой у вас тип патта. Лучший способ выяснить, какой из них работает для вас, — это пробы и ошибки на поле для гольфа.

Как только вы лучше поймете свой паттерный удар, вы сможете сосредоточиться на других факторах, таких как конструкция головки клюшки и тип шланга.

Существует три основных типа конструкций шлангов для клюшек: Flow Neck, Slant Neck и Face Balanced. Каждый из них имеет свои уникальные преимущества, которые могут помочь улучшить вашу игру. Если у вас возникли проблемы с выбором, попробуйте протестировать каждый тип во время практики.

Не забудьте поручить подгонку клюшки профессионалу, чтобы подобрать наилучший вариант для ваших индивидуальных потребностей.

Какие бывают типы клюшек?

Вал клюшки является важным компонентом вашей клюшки. Существует три основных типа: Flow Neck, Slant Neck и Face Balanced. Все три клюшки имеют разное смещение, длину стержня и преимущества, которые помогут улучшить вашу игру.

Валы клюшек также изготавливаются из различных материалов, таких как сталь или графит. Стальные клюшки обычно тяжелее и долговечнее, чем графитовые. Обычные шафты из графита легче и гибче, что может помочь вам развивать большую скорость при ударах.

Какие бывают типы клюшек?

Существует три основных типа головок для клюшки: лезвие, молоток и зацеп на носке. Каждый тип имеет свои уникальные преимущества, которые могут помочь улучшить вашу игру.

Каждый тип имеет свои уникальные преимущества, которые могут помочь улучшить вашу игру.

Клюшки с лезвиями имеют меньшую головку и обычно более щадящие, чем клюшки с молотком. Клюшки молотка имеют большую головку и предназначены для обеспечения большей стабильности при ударе. Клюшки Toe Hang имеют утяжеленную конструкцию, которая помогает создать больший крутящий момент на головке клюшки. Игроки в гольф с сильным ударом по паттеру обычно предпочитают этот тип клюшки.

В последние недели в PGA Tour все чаще стали использовать новые клюшки с зацепом на носке, в том числе Scotty Cameron, Odyssey и TaylorMade. Конструкции этих клюшек различаются, но всех их объединяет одна общая черта: больший вес приходится на носок, чем на пятку.

Это изменение в распределении веса предназначено для того, чтобы помочь игрокам в гольф при ударе клюшкой с легким свисанием, когда ваши руки слегка опережают головку клюшки при ударе.

Если у вас небольшой зацеп с зацепом и вы ищете новую клюшку, обязательно попробуйте клюшки с зацепом за зацеп! Вы можете обнаружить, что этот дизайн помогает вам делать более последовательные удары по полю.

Удар по айронам может быть непростой задачей, но с нашим гидом по айронам вы будете чувствовать себя намного комфортнее на поле!

Что такое горловина?

Шейный шланг представляет собой соединение между головкой клюшки и валом. Он может быть разной формы, размера и дизайна.

Наиболее распространенные чулки для шеи: с висом на носке, балансом лица, с утяжелением на носке и прямым. У каждого типа есть свои преимущества, которые могут лучше работать для определенных игроков или ударов!

Заключение: исследование Tellmemoregolf.com

Сегодня на рынке представлено множество различных типов шлангов для клюшек. Некоторые из них новые, некоторые существуют уже некоторое время. Но какой тип клюшки вам подходит? А еще лучше, вам это нужно на поле для гольфа?

Некоторое оборудование для игры в гольф может показаться незначительным, но оно может стать ключом к успешной игре. Гэп-клин, например, помогает увеличить скорость замаха игрока в гольф, что позволяет набрать больше очков.

Только когда вы пару лет назад подогнали меня под сантехнику, я понял, что действительно могу ударить, и я никогда не оглядывался назад. Я просто не могу поверить, что все эти годы у меня была не та клюшка. Я просто никогда не думал, что хозел имеет такое большое значение, и что разные паттинговые удары лучше подходят для разных стилей хозел».

Только когда вы пару лет назад подогнали меня под сантехнику, я понял, что действительно могу ударить, и я никогда не оглядывался назад. Я просто не могу поверить, что все эти годы у меня была не та клюшка. Я просто никогда не думал, что хозел имеет такое большое значение, и что разные паттинговые удары лучше подходят для разных стилей хозел».