ШРУСы: с чего все начиналось и к чему пришло

Задача передачи крутящего момента между подвижными валами на автомобилях начала XX века вполне успешно решалась применением сначала цепей, а затем и карданных соединений. Первые полноприводные машины довольствовались карданными соединениями с неравными угловыми скоростями, поскольку преимущества полного привода перевешивали недостатки в виде вибраций и потери мощности. Например, Spyker HP 60/80 1903 года вполне обходился вовсе без ШРУСов. Однако сегодня представить автомобиль без этого узла невозможно. Вспоминаем, как модернизировался шарнир равных угловых скоростей и что он представляет собой сегодня.

На заре автомобильной эпохи в переднее- и полноприводных машинах использовались сдвоенные карданные шарниры в разных конструктивных вариантах. От простого двойного шарнира до специально разработанных конструкций с кинематикой двойного карданного шарнира, но имеющих принципиально другую конструкцию, например кулачково-карданного шарнира типа «Тракта» или кулачково-дискового шарнира, хорошо знакомого водителям отечественной грузовой техники с полным приводом. Именно эти специализированные конструкции часто называют первыми ШРУСами. К сожалению, ресурс и КПД таких конструкций были очень низкими и не позволяли реализовать массовые конструкции с передачей высокой мощности и большим ресурсом.

Именно эти специализированные конструкции часто называют первыми ШРУСами. К сожалению, ресурс и КПД таких конструкций были очень низкими и не позволяли реализовать массовые конструкции с передачей высокой мощности и большим ресурсом.

Настоящим шарниром с постоянной угловой скоростью стали шарниры типа Вейсс. Конструкция без сепаратора позволяла разместить всего два шара для реализации точек передачи момента, что ограничивало момент и ресурс, но зато КПД оказался значительно выше, чем у кулачково-карданных шарниров, а угол между валами превышал 30 градусов. Карл Вейсс запатентовал конструкцию в 1923 году, а в годы Второй мировой войны именно шарниры этого типа применялись на почти всех полноприводных легких автомобилях, от Willys, Dodge и ГАЗ до Kubelwagen. В настоящее время шарниры такого типа почти не встречаются, разве что на очень старых конструкциях или на грузовиках разработки 60-х годов.

В 1927 году инженер компании Ford Альфред Рцеппа запатентовал шарнир лучшей конструкции, с сепаратором и без вилок. Именно его идея лежит в основе конструкции современных шарниров. Положение шаров в этом шарнире задается отдельной деталью — сепаратором, который удерживает их в плоскости биссектрисы угла между валами. В оригинальной конструкции сам сепаратор был не самоустанавливающимся, его положение задавалось отдельным делительным рычажком.

Именно его идея лежит в основе конструкции современных шарниров. Положение шаров в этом шарнире задается отдельной деталью — сепаратором, который удерживает их в плоскости биссектрисы угла между валами. В оригинальной конструкции сам сепаратор был не самоустанавливающимся, его положение задавалось отдельным делительным рычажком.

Развитие этой конструкции можно увидеть в виде шарниров типа GKN — в них нет делительного рычажка, канавки простой формы, как и у Рцеппы, но сепаратор сложной формы позволяет шарикам держать нужное положение. К сожалению, рабочий угол такой конструкции невелик (до 20 градусов), и с увеличением угла между валами сильно снижается КПД, но зато у нее есть податливость в продольном направлении, что важно для компенсации геометрии соединения при рабочем ходе подвески. К тому же шарнир достаточно прост в изготовлении и недорог. По этой причине шарниры этого типа применяют в основном как внутренние в приводах передних колес или в приводе задних колес машин с независимой подвеской.

Очень удачным развитием шарнира Рцеппы является и шарнир Birfield. В этой конструкции также используется самоустанавливающийся сепаратор, точнее, самоустанавливаются сами шарики за счет разной глубины канавок в обойме и теле шарнира. Сепаратор воспринимает часть нагрузки по позиционированию. Такая конструкция позволяет увеличить угол между валами вплоть до 45 градусов, имеет высокий КПД при всех углах скрещивания и долговечна. Минусов только два: габариты самого шарнира и высокая стоимость, поскольку деталь требует сложной обработки поверхностей и стали высокой твердости для обеспечения долговечности. И конечно, шарниры такой конструкции не обладают податливостью в продольном направлении, требуют обязательного применения компенсирующей вставки на валу или работы в паре с шарниром, в котором предусмотрена возможность продольного сдвига валов.

Шарниры типа Loebro также наследуют конструкцию Рцеппы, но способ удержания шаров в нужной плоскости новый. На этот раз шары перемещаются в нужное положение, поскольку нарезка канавок в теле и обойме шарнира сделана под углом к плоскости оси вращения. Шарниры этого типа имеют минимальные возможности продольного перемещения валов, но они заметно дешевле шарниров Birfield и, что главное, компактнее, причем сохраняется вполне достаточный угол между валами, а также высокий КПД. Сепаратор в таких конструкциях почти полностью разгружен и в дешевых исполнениях может отсутствовать. Но износ обоймы и тела шарнира в этом случае достаточно большой, поэтому шарнир требует более качественных материалов.

На этот раз шары перемещаются в нужное положение, поскольку нарезка канавок в теле и обойме шарнира сделана под углом к плоскости оси вращения. Шарниры этого типа имеют минимальные возможности продольного перемещения валов, но они заметно дешевле шарниров Birfield и, что главное, компактнее, причем сохраняется вполне достаточный угол между валами, а также высокий КПД. Сепаратор в таких конструкциях почти полностью разгружен и в дешевых исполнениях может отсутствовать. Но износ обоймы и тела шарнира в этом случае достаточно большой, поэтому шарнир требует более качественных материалов.

Удивительно, но факт: все три производителя, создавшие свои конструкции шарниров равных угловых скоростей, на данный момент принадлежат компании GKN. Разумеется, под этой маркой можно встретить шарниры всех трех типов, а также карданные и трипоиды. Классическая конструкция подразумевала пять или шесть шаров для передачи момента, но сейчас на тяжелых и мощных машинах используется восемь и больше шаров. В остальном прогресс касается оптимизации материалов и профиля канавок, что позволяет компенсировать естественный износ или предотвратить его.

В остальном прогресс касается оптимизации материалов и профиля канавок, что позволяет компенсировать естественный износ или предотвратить его.

Еще в одном типе ШРУСа для передачи момента не используются шары. Конструкция «трипоид» (или «тришип», если вы читали советские книги) была запатентована Мишелем Орэном в 1963 году. В ней момент передается через крестовину и ролики на шарикоподшипниках. Конструкция оказалась очень удачной, если применяется «перевернутая» компоновка со свободным перемещением валов.

Высокий КПД и высокая долговечность обеспечиваются за счет применения шарикоподшипников, а приемлемая цена — за счет технологичности и простоты обработки всех деталей. Но в более дешевой и распространенной версии с нефиксируемыми валами рабочий угол у шарнира сравнительно небольшой, с его ростом растет износ, а значит, и требования к качеству материалов шарнира, особенно роликов и наружной обоймы. Сейчас шарниры этого типа применяются в основном в паре с шарнирами Loebro/Birfield как внутренние на приводах. Однако шарниры с внутренней вилкой и фиксированными валами могли применяться и как наружные шарниры управляемых колес.

Однако шарниры с внутренней вилкой и фиксированными валами могли применяться и как наружные шарниры управляемых колес.

Постепенный прогресс в этой области сильно изменил конструкцию такого шарнира. Обычный шарнир с прямой канавкой для ролика при больших углах скрещивания валов создавал вибрации из-за скольжения ролика по поверхности канавки при вращении. Использование арочного кольца на ролике позволило уменьшить вибрации и колебания момента. Следующим шагом стало применение эллиптического скользящего кольца на наружной поверхности ролика для оптимизации передачи момента и увеличение площади его контакта с внешней обоймой для увеличения ресурса.

В первых переднеприводных автомобилях, например Cord и Citroen TA, использовались двойные карданные шарниры для передачи момента на ведущие колеса. Уже известные к тому времени ШРУС Вейсса и кулачковые конструкции не обеспечивали нужной долговечности, а с местом на больших легковых машинах особых проблем не было. К концу 30-х годов конструкция типа Вейсс и кулачковые передачи получили реальную «прописку» на целом ряде конструкций за счет улучшения металлообработки. Достигнутый ресурс в 15–30 тыс. км под нагрузкой позволял иметь на машинах с подключаемым передним мостом общий ресурс узла, сравнимый со сроком службы автомобиля, при приемлемых габаритах и КПД.

К концу 30-х годов конструкция типа Вейсс и кулачковые передачи получили реальную «прописку» на целом ряде конструкций за счет улучшения металлообработки. Достигнутый ресурс в 15–30 тыс. км под нагрузкой позволял иметь на машинах с подключаемым передним мостом общий ресурс узла, сравнимый со сроком службы автомобиля, при приемлемых габаритах и КПД.

Развитие конструкции переднеприводных автомобилей потребовало новых решений — и компания Hardy-Spicer профинансировала создание шарниров Birfield, имеющих высокие характеристики и разумную стоимость. Именно эти шарниры сделали возможным создание малолитражек Austin Mini и других машин BMC с передним приводом к 1959-м. В Японии на переднеприводных машинах Suzuki Suzulight в 1963 году применяли ШРУС производства NTN.

К 1965 году конструкцию оптимизировали. На машинах Subaru появились приводные валы, которые сочетали шарнир с жесткой фиксацией в осевом направлении типа Birfield, и шарнир типа GKN со свободным перемещением. Это решило последние проблемы с вибрациями и геометрией передней подвески переднеприводных машин, избавив их от сложных приводных валов составной конструкции.

Прогресс компоновочных схем автомобилей позволил применить ШРУС вместо карданных шарниров в приводе задней оси. К началу 80-х годов увеличение точности ШРУСов и уменьшение люфтов позволили применять их вместо карданных шарниров для валов с высокой скоростью вращения, например карданного.

Не стоит думать, что прогресс остановился. Так, переднеприводные машины с АКПП потребовали создания малошумных конструкций ШРУСа с минимальными люфтами при вращении в обоих направлениях, поскольку на заторможенной машине ШРУС классической конструкции создавал неприятные вибрации. Проблема выявилась с широким распространением переднеприводных машин с АКПП со второй половины 70-х.

С 1998 года стали внедряться были восьмишариковые шарниры для легковых автомобилей, что позволило уменьшить размеры узла. Оптимизация формы канавок дала возможность улучшить точность позиционирования шаров, а значит, улучшить КПД и снизить шумность конструкции.

Новые варианты шарниров уже не получают имена компаний в качестве наименования — разве что буквенные обозначения типа. Продолжается и оптимизация шарниров типа трипоид, в первую очередь с целью уменьшения колебаний угловой скорости при вращении и уменьшения шумности.

Продолжается и оптимизация шарниров типа трипоид, в первую очередь с целью уменьшения колебаний угловой скорости при вращении и уменьшения шумности.

Постепенно увеличивался рабочий угол шарниров по сравнению с изначальными 43 градусами у шарниров NTN в 1963-м. К 1980 году они получили 44,5 градуса, а сейчас шариковые шарниры укороченной конструкции обеспечивают уже все 50 градусов поворота, что заметно улучшает эксплуатационные характеристики автомобилей. Даже не фиксированные шарниры типа GKN заметно улучшили рабочие углы, от 23 градусов у оригинальной патентованной конструкции до 30,5 у современных вариантов.

Рост продаж кроссоверов и внедорожников потребовал создания приводов с большим эффективным углом передачи, в том числе современных конструкций вала с двумя шарнирами с фиксируемыми от продольного перемещения валами и компенсатором.

Продолжается повышение КПД передачи, и достигнутые в 80-е годы 99% КПД уже не кажутся идеалом. Современные ШРУСы имеют более чем в два раза меньшие потери.

ШРУСы: анализируем, эксплуатируем, ремонтируем | Портал Кузов

Карданные передачи с классическими крестовинами постепенно уходят в прошлое, оставаясь прерогативой военной техники, грузовиков и тяжелых внедорожников. Причины банальны: невозможность передачи момента под большим углом, отсутствие равномерности передачи момента, а также повышенный уровень вибраций и шумов.

Даже системы привода архаичных, казалось бы, российских внедорожников подверглись с годами изменениям. Тот, кто хотя бы раз имел удачу прокатиться на вазовской «Ниве» (отныне «Лада 4х4»), знаком с практически легендарным звуковым и вибрационным сопровождением, которым награждает пассажиров система трансмиссии в определенном диапазоне скоростей. Это служит наглядным примером несовершенства карданной передачи, которая не может обеспечить равные угловые скорости двух валов. Благо, в одной из модернизаций, которые коснулись ВАЗ 21214М, проблема была решена: все внедорожники получили шарниры равных угловых скоростей. Та же участь коснулась и обновленного «Соболь 4х4», в переднем мосту которого теперь стоят ШРУСы вместо крестовин.

Та же участь коснулась и обновленного «Соболь 4х4», в переднем мосту которого теперь стоят ШРУСы вместо крестовин.

Одни из важных вопросов, которые сегодня хотелось бы затронуть, — каков ресурс ШРУСов и какие факторы сказываются на их надежности? По-хорошему, ресурс шарниров равных угловых скоростей у современных автомобилей (при соблюдении герметичности чехла) очень велик и сопоставим с ресурсом самого автомобиля. Однако в реальности дело обстоит несколько иначе: существует весьма внушительный список факторов, которые могут сильно сократить жизнь этого узла. Разберем наиболее важные из них.

• Условия эксплуатации

Резкое трогание с места, торможение, быстрая езда по пересеченной местности, агрессивная езда с резкими маневрами — все это в той или иной мере может сказаться на ресурсе узла. Особенно опасна высокая скорость вращения колес при вывернутом до упора рулевом колесе. Дело в том, что при больших углах поворота максимальный передаваемый шарниром крутящий момент значительно меньше, чем при малых углах поворота.

• Изменение конструкции авто

Часто быстрому выходу из строя ШРУСов предшествует тюнинг, особенно внедорожный. Наиболее частые причины уменьшения ресурса шарнира — увеличение размерности и веса колес, превышение полной массы автомобиля, увеличение дорожного просвета. В последнем случае ШРУСы в приводах колес и в трансмиссии работают на бо́льших углах, чем было рассчитано заводом-изготовителем (чтобы снизить нагрузку на ШРУСы, помогает изменение передаточного отношения в главных парах мостов). На надежность шарниров также влияет повышение мощности двигателя и его крутящего момента.

• Повреждения пыльника ШРУСа

Этот фактор стоит несколько особняком, так как не всегда зависит от условий эксплуатации: пыльник может порваться из-за конструктивного дефекта, от внешних факторов, а также по причине своего естественного износа.

• Культура производства

ШРУС — технологически сложное изделие, требующее высококлассного металлургического производства. Токарная обработка, индуктивная закалка, отпуск, финишная обработка — все этапы требуют дорогостоящего оборудования, высокой культуры производства и качественного сырья. Кроме того, на производстве в обязательном порядке должна находиться испытательная лаборатория, а на всех этапах производства детали будущего узла должны подвергаться строгому контролю. К примеру, обоймы ШРУСов должны проходить дефектоскопию с помощью люминесцентной жидкости и ультрафиолета, в лучах которого могут быть обнаружены микротрещины.

• Конструктивные недостатки

У каждого механика, кто не первый год занимается слесарными работами, наверняка есть свой список проблемных моделей авто с не самыми надежными системами привода. Так, одни из самых популярных автомобилей на российском рынке — Hyundai Solaris (RB), Kia Rio (UB/QB) и Kia cee`d первого поколения — были замечены в слабой конструкции пыльников ШРУСов, которые могли начать травить смазку уже через 60–80 тыс. км. Не уследишь за этим моментом — придется в скором времени раскошелиться на покупку и замену привода. Honda Сivic восьмого поколения, в свою очередь, запомнились тем, что уже при 100–140 тыс. км могли побеспокоить владельцев хрустами и подклиниванием внутренних правых приводов. В Toyota Camry XV40 с шестицилиндровыми моторами после 90 тыс.

• Низкая квалификация СТО

Пожалуй, один из наиболее важных факторов при замене узла — высокий профессионализм механика, который будет проводить снятие и установку ШРУСов. Отсутствие соответствующего оборудования и навыков может привести к поломке дорогостоящего элемента буквально после первых метров после выезда автомобиля из ворот СТО.

Березин Артем,

технический специалист HOLA™

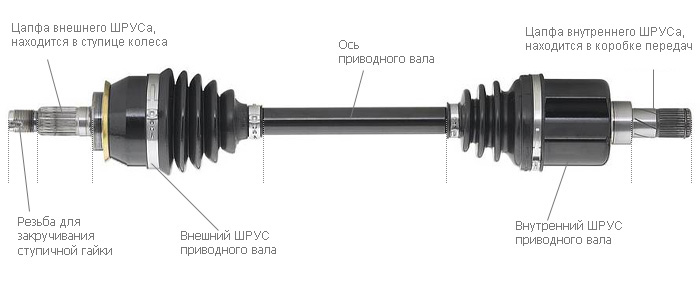

Не секрет, что приводные валы и ШРУСы в частности, хоть и имеют относительно простую конструкцию, являются важной деталью трансмиссии. Их задача заключается в передаче крутящего момента от коробки передач непосредственно на ведущие колеса, обеспечивая вращение при разных углах поворота колеса. В настоящее время наиболее применимы шестишариковые и шарниры типа трипоид, которые появились на свет в начале прошлого столетия благодаря изобретениям и дальнейшему развитию идей Карла Вейсса и Альфреда Рцеппа, истоки и предпосылки создания которых уходят в далекое прошлое, а именно во времена Древней Греции, к появлению карданова подвеса.

Сегодня непростые условия стабильной работы и обеспечение долговечности достигаются вполне простой конструкцией: в шарнирах Рцеппа это корпус, обойма, шесть шариков и сепаратор, а в трипоиде — корпус с трехлучевой вилкой, полусферическими роликами на игольчатых подшипниках, движущиеся по специальным канавкам, которые обеспечивают продольное смещение и необходимый угол поворота шарнира. Несмотря на то что с прошлого столетия конструкция деталей практически не претерпела особых изменений (разве что добавилось кольцо ABS), в современных технологичных и мощных автомобилях шарнир должен иметь высокий запас прочности и надежности. Но дешевый металл, скудное количество добавок, дешевое и несертифицированное производство могут доставить потребителю ряд неудобств, более того, эти неудобства напрямую связаны с безопасностью. Именно поэтому строгий контроль используемого сырья и материалов на всех этапах производственных процессов в совокупности с собственной системой контроля качества готовой продукции обеспечили одинаково высокие технические характеристики ШРУСов HOLA™, ведь безопасность имеет самый высокий приоритет.

С фокусом на качестве ШРУСы HOLA™ создаются на сертифицированных по IATF 16949:2016 производствах, по технологии G’Fix — это технологии обработки металла, когда поверхности контактирующих элементов подвергаются упрочнению токами высокой частоты, а используемая в производстве конструкционная легированная сталь проходит термическую обработку до твердости 62 HRC. Дорожки качения имеют эллиптический профиль, увеличивая до двух количество точек касания шариков, позволяя эффективно распределить нагрузку при ускорении и экстренном торможении автомобиля. Сами шарики проходят метод селективного отбора — так обеспечивается их абсолютная соразмерность, которая ставит точку в вопросе возможного разрушения дорожек качения. Стоит отметить и методику производства пыльников C’Flex. Мы знаем, что с течением времени резиновые изделия разрушаются. Вследствие наиболее неблагоприятных изменений, таких как старение и дубение, снижается эластичность, появляется хрупкость. Именно поэтому инженеры HOLA™ так много внимания уделили технологии производства пыльников.

Технологии G’Fix и C’Flex дополняют друг друга и направлены на обеспечение надежной и длительной работы узла. Корректная установка этих компонентов крайне важна. Именно поэтому для каждой модели автомобиля в коробке всегда есть весь монтажный набор: пыльник, хомуты, пластичная смазка (разная для типа Рцеппа и трипоида) с высоким показателем температуры каплепадения, крепежная гайка или болт.

К сожалению, в сегодняшних реалиях качество подготовки специалистов независимых СТО хромает, особенно это прослеживается в регионах, когда недобросовестные сотрудники в погоне за нормо-часами лечат одно, да калечат другое. Экономя время, механики, пытаясь снять прикипевший ШРУС с привода, беспощадно выбивают его молотком, упирая, например, в подрамник, при этом создавая колоссальную нагрузку на внутренний трипоид, вследствие чего он разбивается в два счета. В разы увеличивается также шанс повредить шлицы вала. Поставили новый, прикрутили колеса — и все, пусть ждет своего хозяина, ведь другие машины еще делать надо…

В разы увеличивается также шанс повредить шлицы вала. Поставили новый, прикрутили колеса — и все, пусть ждет своего хозяина, ведь другие машины еще делать надо…

А всего-то нужно было обратиться не к опыту, а к технологической карте, снять привод, зажать в тисках и демонтировать гранату с помощью съемника. Фактическое время работы, конечно, несколько увеличится, но клиент не вернется с рекламацией, не разочаруется в качестве услуг, а для специалиста СТО появится возможность проверить и внутренний ШРУС и дать рекомендации владельцу. Поэтому верная установка всегда является отражением уровня мастерства и профессиональной подготовки механика, ведь даже самый технологичный продукт можно загубить грубым, первобытным подходом.

НТН Америки | Автомобильные и промышленные шарниры равных угловых скоростей (CVJ)

ПРОДУКТЫ

NTN продолжает лидировать в отрасли благодаря высокому уровню технических знаний, разрабатывая и поставляя высокопроизводительные, легкие и компактные ШРУСы с длительным сроком службы для автомобилей, а также бесчисленного множества других отраслей промышленности по всему миру, включая производство стали, производство бумаги, пищевая промышленность и медицинские приложения.

Шарниры равных угловых скоростей

Шарниры равных угловых скоростей

Компания NTN начала производство шарниров равных угловых скоростей (ШРУС) в Японии в 1963 году. В 2007 году общее количество произведенных ШРУСов превысило 400 миллионов единиц. После агрессивного расширения производства по всему миру в 1990-х годах у нас теперь есть мощная производственная база для удовлетворения глобальных потребностей автомобильной промышленности в поставках. Эти операции поддерживаются трехсторонней системой развития, охватывающей три ключевых региона Америки, Японии и Европы. Система производства и продаж, охватывающая эти три региона, расширилась и теперь включает Китай и другие части Азии.

ГДЕ МЫ ПРОИЗВОДИМ С 1991 года NTN производит ШРУСы американского производства на современном производственном предприятии в Колумбусе, штат Индиана. Этот завод был признан правительством Индианы за заботу об окружающей среде и не требует захоронения отходов. Мы продолжаем расширять наше глобальное присутствие, открывая более 18 заводов CVJ по всему миру.

Мы продолжаем расширять наше глобальное присутствие, открывая более 18 заводов CVJ по всему миру.

Когда речь идет о производстве ШРУСов для автомобилей, требования к производительности зависят от типа соединения и места, в котором они будут использоваться. Поэтому в NTN мы разрабатываем специальную, экологически чистую, не содержащую свинца смазку для каждого типа ШРУС и каждого уникального применения, чтобы каждый из наших шарниров мог работать на самом высоком уровне.

Кроме того, как пионеры в области шарниров равных угловых скоростей, мы придерживаемся высоких экологических стандартов. NTN ответила на спрос на более легкие, компактные и высокопроизводительные продукты для снижения расхода топлива. Мы также предоставили экологически безопасные продукты, которые строго соответствуют как внутренним, так и международным экологическим стандартам.

ТЕХНОЛОГИИ ДЛЯ КОМФОРТА Вибрация, возникающая при эксплуатации автомобилей, зависит от характеристик вибрации скользящих ШРУСов, таких как индуцированная тяга и сопротивление скольжению. Мы также предлагаем разнообразный модельный ряд, чтобы сделать эти шарниры применимыми для еще большего количества автомобилей.

Мы также предлагаем разнообразный модельный ряд, чтобы сделать эти шарниры применимыми для еще большего количества автомобилей.

Эффективно используя нашу передовую технологию снижения вибрации, NTN продолжает совершенствовать продукты, которые значительно улучшают NVH каждого автомобиля (шум, вибрацию и жесткость).

Сосредоточьтесь на родственных приложениях

Продукция NTN имеет решающее значение для бесперебойной работы всего мира. Наши подшипники и сопутствующие товары используются в самых разных отраслях промышленности. Пожалуйста, ознакомьтесь с приведенными ниже отраслями, в которых есть приложения для этой категории продуктов.

Ресурсы

Вам также могут быть интересны эти связанные ресурсы.

ПОСТАВКА РЕШЕНИЙ NTN

ПОИСК УПОЛНОМОЧЕННОГО ДИСТРИБЬЮТОРА

NTN имеет десятки производственных предприятий и дистрибьюторских центров по всей Америке, чтобы обеспечить полный ассортимент наших каналов сбыта. Воспользуйтесь нашим инструментом поиска дистрибьюторов, чтобы найти ближайшего к вам дистрибьютора.

Воспользуйтесь нашим инструментом поиска дистрибьюторов, чтобы найти ближайшего к вам дистрибьютора.

ПОИСК ПОДШИПНИКОВ

Вам нужен подшипник определенного размера? У вас есть NTN или другой номер детали для поиска? Вам нужен файл САПР или технические спецификации? Найдите и загрузите необходимую информацию о подшипниках с помощью надежного инструмента онлайн-каталога продукции NTN.

Запчасти и аксессуары VW с воздушным охлаждением 866.350.4535

Шарниры с постоянной скоростью или ШРУСы на вашем Volkswagen передают крутящий момент от трансмиссии к ведущим колесам с постоянной скоростью с учетом движения, вызванного подвеской. ШРУСы заполнены специальной смазкой и герметизированы в резиновом или пластиковом чехле, и могут прослужить 100 000 миль, если чехол не треснет или не повредится. Надлежащее техническое обслуживание имеет решающее значение для обеспечения бесперебойной работы вашего ШРУСа.

Знай знаки

Независимо от того, является ли ваш классический VW дорожным воином, победителем шоу или новоприобретенной находкой в сарае, есть большая вероятность, что ваши ШРУСы и пыльники нуждаются в некотором обслуживании. К счастью, есть несколько контрольных знаков, которые вы можете увидеть или услышать:

К счастью, есть несколько контрольных знаков, которые вы можете увидеть или услышать:

- Щелчки или хлопки при повороте

- Дрожание или тряска из стороны в сторону при ускорении

- Стук при переключении с ведущей на заднюю

Без лечения ШРУС распадется во время движения, и ваш VW станет неработоспособным.

Уход за ШРУСами и чехлами

При раннем обнаружении обслуживание обходится относительно недорого. Обслуживание ШРУСа может быть грязным, так как смазка должна быть удалена и снова упакована. Тем не менее, это лучшая альтернатива замене всего ШРУСа и карданного вала.

Осмотрите пылезащитные чехлы ШРУСа на наличие трещин и разрывов. Если пыльники в хорошем состоянии, вероятно, ШРУСы чистые и смазаны должным образом. Но если какой-либо пыльник треснул, порвался или протекает, снимите его, очистите и осмотрите ШРУС, а затем запакуйте его перед установкой нового пыльника. Если шарики, шлицы или кольца повреждены, покрыты коррозией, изношены или треснуты, замените весь ШРУС. Наполните подшипниковый узел смазкой для ШРУСов.

Если шарики, шлицы или кольца повреждены, покрыты коррозией, изношены или треснуты, замените весь ШРУС. Наполните подшипниковый узел смазкой для ШРУСов.

CV Совместная служба

Примечание: Смазка осей и ШРУСов не сложная, но ОЧЕНЬ грязная работа. Имейте под рукой много тряпок или бумажных полотенец и, если вы предпочитаете держать руки получистыми, латексные перчатки.

- Делайте одну сторону за раз от начала до конца (для этого есть причина). Снимите колпак ступицы и шплинт с 36-мм гайки, удерживающей тормозной барабан. Ослабьте 36-миллиметровую гайку, ЗАТЕМ поднимите колесо с земли. Поддержите его на подставке домкрата (не доверяйте только домкрату).

- Снимите тормозной барабан.

- Теперь, когда вы сняли колесо для легкого доступа, залезьте под машину, где вы увидите два ШРУСа на каждом приводном валу, каждый из которых удерживается на месте шестью болтами.

Иногда у них будет головка с шестигранным ключом, а у некоторых — головка с 12-конечной звездой.

Иногда у них будет головка с шестигранным ключом, а у некоторых — головка с 12-конечной звездой.

Примечание: Убедитесь, что вы используете правильный драйвер — вам нужно хорошее соединение, чтобы повторно затянуть их, когда вы закончите. Возможно, вам придется получить драйвер с 12 баллами в магазине VW, если он есть в вашем автомобиле (в большинстве других автомобильных магазинов они также есть).

- Под болтами вы найдете шайбу и набор из трех «парных» пластин, по две на каждый из болтов (три пластины на шесть болтов).

- Снимите шесть болтов с каждого конца приводного вала CV. После этого приводной вал очень легко освободится. Каждый открытый конец ШРУСа заполнен черной смазкой, так что будьте готовы!

- Опустите вал на время и очистите всю смазку внутри выпуклой пластины крепления CV как в редукторе, так и на поворотной цапфе (позже вы заполните их свежей смазкой).

- ШРУСы удерживаются на приводном валу стопорным кольцом. Вам придется вытереть смазку с конца вала, чтобы увидеть это. Молибденовая смазка черного цвета и ДЕЙСТВИТЕЛЬНО липкая, поэтому, если вы обнаружите, что смазка выглядит более коричневой и водянистой, значит, ее пора менять.

- С внутренней стороны также имеется резиновый чехол. На некоторых автомобилях они крепятся одноразовыми хомутами к алюминиевой крышке CV; на других есть крышка с приподнятым стопорным кольцом и резиновый чехол как раз надевается на это кольцо. На узком конце резинового чехла хомут для шланга фиксирует чехол на валу. Освободив оба конца пыльника, вы можете сдвинуть его с ШРУСа.

- Освободив резиновый чехол, вы можете аккуратно снять алюминиевую накладку с шарнира и вниз по приводному валу. Затем со снятым стопорным кольцом можно снять ШРУС с вала — это легкая посадка с натягом.

Откройте губки тисков так, чтобы вал поместился между ними, а губки поддерживали внутреннюю обойму CV. Постучите по оси вниз, пока она не отсоединится. Вы можете положить тряпки или что-то подобное под вал, чтобы поймать его.

Откройте губки тисков так, чтобы вал поместился между ними, а губки поддерживали внутреннюю обойму CV. Постучите по оси вниз, пока она не отсоединится. Вы можете положить тряпки или что-то подобное под вал, чтобы поймать его. - ШРУС развалится, но его можно оставить в собранном виде и промыть в растворителе (уайт-спирите, керосине и т.п.). Используйте зубную щетку, чтобы избавиться от всех следов старой смазки (может понадобиться несколько свежих порций растворителя).

- Теперь осмотрите соединение. Если шарики и беговые дорожки блестящие и яркие, вы можете использовать шарнир повторно. Если шары «посинели» или есть какие-либо задиры на шарах или скачках, сустав изношен. Вы все еще можете использовать его повторно, если хотите, но начните копить на замену — он может прослужить тысячу или 10 тысяч миль. Новые шарниры стоят дорого, поэтому их повторная смазка примерно каждые 5 лет (в зависимости от использования) может сэкономить вам много денег.

- Если вам необходимо разобрать шарнир, вы можете повернуть внутреннюю обойму примерно на 30 градусов по отношению к внешней обойме, и они разъединятся при сильном нажатии пальцем. Помните примечание об обслуживании только одной оси/ШРУСа за раз? Мячи подогнаны друг к другу, так что вы НЕ хотите играть в микс-энд-матч. Выполнение только одного сустава за раз гарантирует, что правильные шары попадут в правильный сустав.

- Удалите старую смазку из резинового чехла и алюминиевой крышки. Он будет почти полностью заполнен новой смазкой в качестве резервуара.

- После того, как соединение будет полностью очищено, положите его на (чистую) ладонь и начните вводить смазку Moly в шарики и дорожки другой рукой, пока она не выйдет другой стороной в вашу руку.

Примечание: ШРУСы смазываются черной молибденовой смазкой (на пачке обычно написано «содержит 3% дисульфида молибдена»). Иногда ее называют смазкой для сверхвысокого давления, Castrol LMM или чем-то подобным.

Иногда ее называют смазкой для сверхвысокого давления, Castrol LMM или чем-то подобным.

- Поместите ШРУС обратно на ось и надавите на него, чтобы можно было заменить стопорное кольцо (при необходимости сначала сожмите этот зажим, чтобы получить надежный захват). Теперь нанесите столько смазки, сколько сможете, на сторону приводного вала соединения и переместите алюминиевую накладку на внутреннюю сторону, чтобы убедиться, что она заполнена смазкой настолько, насколько это возможно, прежде чем вставить ее обратно во внешнюю обойму. . Если немного смазки выдавливает внутреннюю часть крышки (отверстие приводного вала), это признак того, что вы хорошо поработали. Набейте больше смазки под резиновый чехол и поднесите его к крышке. При необходимости установите хомут(ы) шланга.

- Делаем ШРУС на другом конце приводного вала.

- Перед повторным присоединением приводного вала к редуктору и поворотной цапфе заполните выемки во фланцах крепления смазкой, чтобы у вас был резервуар на той стороне шарнира, но протрите внешний круг (где отверстия для болтов) чистый.

Добавьте немного смазки и на открытую сторону соединения, но очистите обод, где находятся отверстия для болтов.

Добавьте немного смазки и на открытую сторону соединения, но очистите обод, где находятся отверстия для болтов. - Подведите ШРУС к фланцу и снова вставьте болты. Обязательно очистите и их, чтобы грязь не попала в ШРУС.

- Убедитесь, что у каждого болта есть своя шайба (у них есть крошечные выступы, которые действуют как стопорная шайба), а также пластина под каждой парой болтов.

- Затяните болты с моментом 25 футо-фунтов. Возможно, вам придется отодвинуть резиновый чехол большим пальцем, чтобы насадить инструмент на болт, и повернуть соединение для облегчения доступа. Для четырех ШРУСов требуется около фунта (1/2 кг) смазки (полный тюбик смазки для консистентной смазки). Не скупитесь на это — эти соединения работают усердно, а тщательное соблюдение чистоты и большое количество новой смазки обеспечат долгий срок службы.

- После того, как вы закончили с одной стороной машины, займитесь другой – помните, это терапевтично и для вас, и для машины.

Иногда у них будет головка с шестигранным ключом, а у некоторых — головка с 12-конечной звездой.

Иногда у них будет головка с шестигранным ключом, а у некоторых — головка с 12-конечной звездой.

Откройте губки тисков так, чтобы вал поместился между ними, а губки поддерживали внутреннюю обойму CV. Постучите по оси вниз, пока она не отсоединится. Вы можете положить тряпки или что-то подобное под вал, чтобы поймать его.

Откройте губки тисков так, чтобы вал поместился между ними, а губки поддерживали внутреннюю обойму CV. Постучите по оси вниз, пока она не отсоединится. Вы можете положить тряпки или что-то подобное под вал, чтобы поймать его.

Добавьте немного смазки и на открытую сторону соединения, но очистите обод, где находятся отверстия для болтов.

Добавьте немного смазки и на открытую сторону соединения, но очистите обод, где находятся отверстия для болтов.