Синхронизатор кпп приора в Ульяновске: 659-товаров: бесплатная доставка [перейти]

Партнерская программаПомощь

Ульяновск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Дом и сад

Дом и сад

Торговля и склад

Торговля и склад

Все категории

ВходИзбранное

Синхронизатор кпп приора

Муфта синхронизатора 1-2 передачи КПП 2108 Avtostandart старого образца (голая) для ВАЗ 2108-21099, 2110-2112, 2113-2115, Лада Калина, Приора, Гранта

ПОДРОБНЕЕЕще цены и похожие товары

Кольцо блокирующее муфты синхронизатора Avtostandart Sport усиленное для ВАЗ 2110-2112, 2113-2115, Лада Калина, Калина 2, Приора

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи КПП нового образца в сборе на ВАЗ 2110-2112, Лада Приора, Калина

ПОДРОБНЕЕЕще цены и похожие товары

Кольцо синхронизатора КПП блокирующее (спорт) на ВАЗ 2110, Калина, Приора Тип: кольцо

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора КПП 5-ой передачи в сборе на ВАЗ 2108-2112, Приора Тип: муфта синхронизатора,

ПОДРОБНЕЕЕще цены и похожие товары

Ступица 1-2 передачи муфты синхронизатора КПП Приора Тип: муфта синхронизатора, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора КПП 3-4-ой передачи (21126) на ВАЗ 2115, Приора Тип: муфта синхронизатора,

ПОДРОБНЕЕЕще цены и похожие товары

Синхронизатор 2/3 передачи КПП-154 ( с/сбор из нового ) Тип: КПП, Назначение: синхронизатора

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи в сборе для ВАЗ 2110-12, Лада Приора, Калина Тип: синхронизатор,

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи «AVTOSTANDART», голая для ВАЗ (2110-2112, 2108-21099, 2113-2115), Лада (Калина, Приора, Гранта) (с КПП 2110)

ПОДРОБНЕЕЕще цены и похожие товары

19 220

Синхронизатор КПП 445/03300 Тип: синхронизатор, Производитель: CX, Назначение: КПП

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи КПП 2108 Avtostandart старого образца (голая) на ВАЗ 2108-21099, 2110-2112, 2113-2115, Лада Калина, Приора, Гранта

ПОДРОБНЕЕЕще цены и похожие товары

13 200

Синхронизатор демультипликатора (КПП Китай) А-4938 Тип: КПП, Назначение: синхронизатора

ПОДРОБНЕЕЕще цены и похожие товары

Синхронизатор КПП ВАЗ LADA 2170 Priora, Priora Fl, 2192, 2194 Kalina, 2190 Granta / 2181-1701302

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи КПП старого образца в сборе для ВАЗ 2108-21099, 2110-2112, 2113-2115, Лада Калина, Приора, Гранта

ПОДРОБНЕЕЕще цены и похожие товары

21 476

6DS50T-1701130-7 — Синхронизатор 1-2 передачи на КПП Тип: синхронизатор, Назначение: КПП

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора КПП 1-2-ой передачи 21126 на ВАЗ 2115, Приора Тип: муфта синхронизатора,

ПОДРОБНЕЕЕще цены и похожие товары

Шестерня КПП 1-ой передачи с синхронизатором (тросик) на ВАЗ Приора Тип: КПП, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи Avtostandart КПП 2181 (голая) для Лада Приора, Гранта, Калина 2

ПОДРОБНЕЕЕще цены и похожие товары

22 022

J70-1701150 — Синхронизатор 5-6 передачи на КПП Тип: синхронизатор, Назначение: внутреннего

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи КПП старого образца в сборе на Ваз 2108-21099, 2110-2112, 2113-2115, Лада Калина, Приора, Гранта

ПОДРОБНЕЕЕще цены и похожие товары

Муфта синхронизатора 1-2 передачи КПП нового образца в сборе для ВАЗ 2110-2112, Лада Приора, Калина

ПОДРОБНЕЕЕще цены и похожие товары

Синхронизатор КПП Лада Гранта / Калина-2 / Приора, Датсун Производитель: LADA, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

2 страница из 18

Разборка и сборка валов, дифференциала и синхронизатора КПП Лада Приора

Разборка первичного вала КПП

Демонтаж валов рассмотрен в статье – «Разборка и сборка коробки передач Лада Приора»

Зажимаем первичный вал в тиски с накладками губок из мягкого металла.

Поддеваем двумя монтажными лопатками задний шариковый подшипник и спрессовываем его.

Через бородок наносим удары в торец внутреннего кольца переднего роликового подшипника.

И спрессовываем кольцо

Разборка вторичного вала

Зажимаем вторичный вал в тиски с накладками губок из мягкого металла.

В зазор между торцами внутреннего кольца переднего подшипника вала и ведущей шестерни главной передачи вставляем две монтажные лопатки (чтобы не повредить зубья шестерни, можно подложить под монтажные лопатки проставки из мягкого металла).

Опираясь монтажными лопатками на шестерню.

Спрессовываем внутреннее кольцо переднего подшипника.

Щипцами для снятия стопорных колец разжимаем стопорное кольцо

И снимаем стопорное кольцо с переднего конца вала.

Зацепив трехзахватным съемником ведомую шестерню I передачи

Спрессовываем ведущую шестерню главной передачи

При отсутствии съемника подкладываем под ведомую шестерню I передачи упоры и спрессовываем ведущую шестерню главной передачи, нанося удары молотком с наконечником из мягкого металла по торцу вала.

Щипцами для снятия стопорных колец разжимаем стопорное кольцо

И снимаем стопорное кольцо ступицы муфты синхронизатора I – II передач.

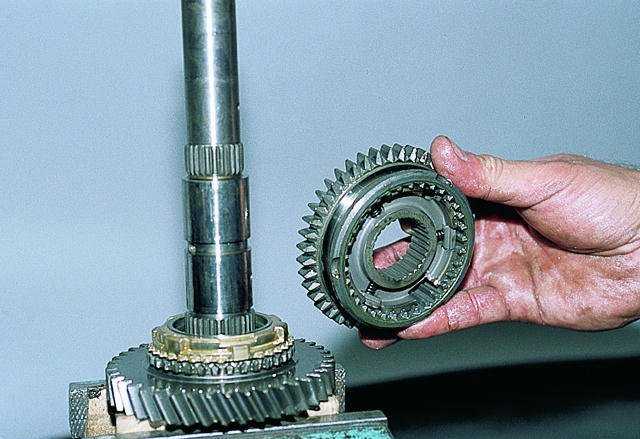

Поддев двумя монтажными лопатками ведомую шестерню II передачи, спрессовываем с вала ступицу муфты синхронизатора I – II передач.

Снимаем синхронизатора I– II передач в сборе с ведомой шестерней II передачи.

Разъединяем ведомую шестерню I передачи и синхронизатор I– II передач.

Переворачиваем вал в тисках.

Установив на торец вала упор под винт двухзахватного съемника, спрессовываем съемником задний подшипник вала.

Поддев двумя монтажными лопатками задний подшипник вторичного вала спрессовываем его.

Снимаем упорную шайбу.

Снимаем ведомую шестерню IV передачи.

Снимаем блокирующее кольцо синхронизатора IV передачи

Круглогубцами разводим стопорное кольцо ступицы синхронизатора и снимаем его.

Захватив трехлапым съемником шестерню III передачи, спрессовываем с вала ступицу скользящей муфты синхронизатора III–IV передач

При отсутствии съемника подкладываем под шестерню упоры и наносим в торец вала удары медным молотком.

Снимаем скользящую муфту со ступицей синхронизатора

Снимаем блокирующее кольцо синхронизатора III передачи

Снимаем шестерню III передачи.

Разборка и сборка синхронизатора

Синхронизаторы — II, III — IV и V передач разбираются и собираются аналогично.

Разборку и сборку синхронизатора показываем на примере синхронизатора V передачи.

Перед разборкой помечаем блокирующие кольца и их положение относительно муфты синхронизатора.

Снимаем блокирующие кольца.

Помечаем положение ступицы относительно муфты и положение сухарей относительно пазов ступицы, с тем, чтобы при последующей сборке они были установлены на прежние места.

1. Для разборки синхронизатора аккуратно сдвигаем муфту по ступице, придерживая рукой шарики от «выстреливания».

Перед сборкой осматриваем детали синхронизатора.

Забоины и сколы на шлицах ступицы и муфты, зубчатых венцах блокирующих колец и муфты — недопустимы.

Дефектные детали заменяем новыми.

При значительном износе рабочей конической поверхности блокирующего кольца (минимально допустимый осевой зазор между торцами зубчатых венцов шестерни и блокирующего кольца составляет 0,6 мм) его необходимо заменить.

Для удобства сборки синхронизатора обильно смазываем пружины, сухари и шарики пластичной смазкой.

Положив ступицу на верстак, вставляем в гнезда ступицы пружины, а в пазы сухари — в соответствии с нанесенными ранее метками.

Вставляем подсобранную ступицу в муфту, сориентировав ее так, чтобы при последующей установке шарика он находился бы точно в средней части проточки муфты — в наиболее глубоком ее месте.

Устанавливаем в отверстия сухарей шарики.

Поджимая отверткой поочередно каждый шарик, вдвигаем ступицу по шлицам муфты.

При установке на вал синхронизатора пазы на муфте и ступице должны быть обращены:

— для синхронизатора I- II передачи — к шестерне Iпередачи;

— для синхронизатора III– IV передачи к шестерне III передачи;

— для синхронизатора V передачи — к упорной пластине подшипников валов.

Пазы на муфте и ступице синхронизатора

Зажимаем ведомую шестерню главной передачи в тиски с накладками губок из мягкого металла.

Головкой «на 17» отворачиваем восемь болтов крепления шестерни к коробке дифференциала.

Медным молотком выбиваем коробку дифференциала.

Проворачивая, вынимаем шестерни приводов (полуосевые) из коробки.

Зажав коробку дифференциала в тиски, круглогубцами снимаем стопорное кольцо с оси сателлитов.

Надавив на ось сателлитов, вынимаем ее из коробки.

Извлекаем из коробки сателлиты

Для снятия подшипников дифференциала зажимаем коробку в тиски.

Вставив зубило в зазор между торцом внутреннего кольца подшипника и коробкой дифференциала, наносим удары по зубилу

Спрессовываем подшипник

ALL — SYNCHRO BLUEPRINTING — Домкраты Трансмиссии

Важная проверка, которую пропускают многие строители, — это правильная работа синхронизатора. Синхронизатор довольно оригинален по своей конструкции и требует точного выбора времени и приложения силы в нужном месте для эффективной работы. Когда люди вслепую устанавливают новые синхронизаторы, они не всегда находятся в идеальном состоянии, и это может серьезно повлиять на срок службы и производительность.

Когда люди вслепую устанавливают новые синхронизаторы, они не всегда находятся в идеальном состоянии, и это может серьезно повлиять на срок службы и производительность.

В компании Jacks Transmissions мы тратим огромное количество времени на то, чтобы убедиться, что ваш синхронизатор настроен правильно. Большинство людей отполируют их, возможно, добавят больше масляных каналов, но вы никогда не услышите, чтобы кто-то менял время предварительного натяга и площадь контакта зубьев, чтобы обеспечить превосходную работу, как мы. Обратите внимание, что некоторые из наших конкурентов теперь заявляют, что это старые новости, и они делают это в течение многих лет. Это неправда, и они абсолютно НЕ выполняют ту же работу, что и мы. Забавно, как они говорят, что делают эту сложную работу, но вы никогда не слышали об этом до сих пор. Хороший вопрос: если они тратят на это время, почему они не упомянули об этом раньше? Это потому, что они никогда не делали этого раньше, и они не делают этого сейчас, и точка. Мы видели их подразделения и можем сказать вам, что они не занимаются какой-либо детальной обработкой колец. Полировка не считается детальной работой, и добавление масла в синхронизатор также не работает, так как для эффективной работы синхронизатору требуется трение. Добавление к ним масла заставит их чувствовать себя зазубринами, так как им придется больше работать, чтобы выжать масло.

Мы видели их подразделения и можем сказать вам, что они не занимаются какой-либо детальной обработкой колец. Полировка не считается детальной работой, и добавление масла в синхронизатор также не работает, так как для эффективной работы синхронизатору требуется трение. Добавление к ним масла заставит их чувствовать себя зазубринами, так как им придется больше работать, чтобы выжать масло.

Мы верим, и это может звучать пугающе, что большинство строителей трансформеров не знают точно, как работает синхронизатор. Это может быть довольно сложно, и я разговаривал с несколькими людьми, которые ремонтировали механические коробки передач. Они смотрят на меня как на оленя в свете фар, когда я пытаюсь вдаваться в подробности, узнать их мнение о том, как работает синхронизатор и как улучшить конструкцию. У большинства транс-строителей нет такого инженерного склада ума, как у нас. Мы вносим эти улучшения, поскольку очень важно, чтобы синхронизатор жил и работал должным образом. Мы полагаем, что именно поэтому наши коробки передач переключаются, как некоторые сказали бы, «как по маслу» (поскольку они переключаются настолько плавно, что ощущаются как горячий нож по маслу). Это отличный комплимент, и мы очень ценим это, поскольку это показывает, что время, которое мы тратим на ваши синхронизаторы, приносит пользу, и люди это замечают!

Мы полагаем, что именно поэтому наши коробки передач переключаются, как некоторые сказали бы, «как по маслу» (поскольку они переключаются настолько плавно, что ощущаются как горячий нож по маслу). Это отличный комплимент, и мы очень ценим это, поскольку это показывает, что время, которое мы тратим на ваши синхронизаторы, приносит пользу, и люди это замечают!

Первое, что мы проверяем и обнаруживаем, что больше всего нужно изменить, это контакт между зубьями кольца синхронизатора и зубьями ползуна.

Правильный контакт зубьев синхронизатора с преднатягом пружин и шпонок, наряду с правильным контактом с ползунком, будет иметь большое значение не только в сроке службы синхронизатора, но и в том, насколько приятно он будет работать. водитель! Ниже я привел несколько примеров того, что мы ежедневно видим здесь с СОВЕРШЕННО НОВЫМИ заводскими синхронизаторами OEM, если мы будем слепо устанавливать их нетронутыми.

Ниже приведен пример правильного контакта зубов, если в идеальном мире все идеально. …или когда домкратные трансмиссии сделаны, сделайте это прямо ниже:

…или когда домкратные трансмиссии сделаны, сделайте это прямо ниже:

Синхронизаторы работают за счет изменения усилия на зубья. Когда синхронизатор загружается и пытается синхронизировать сборку, на рисунке выше показано, как должны выстраиваться зубья, а стрелки показывают направление приложенной силы.

После того, как деталь будет синхронизирована, усилие изменится, и вы получите прямое усилие «ВВЕРХ» и «ВНИЗ» на зубья, как показано на рисунке ниже. Это позволит зубам уступить и «скользить» друг мимо друга. Когда ползунок проходит кольцо синхронизатора, он включает (запирает) шестерню на месте. Вот как это должно работать и выглядеть.

Ниже приведены несколько примеров того, что мы заметили как проблему, которая встречается чаще, чем вы думаете.

На рисунке ниже показано, как зубья контактируют с большинством синхронизаторов EVOIII и HD (Heavy Duty) DSM 3-4, если вы устанавливаете их вслепую: рано, и сборка считает, что они уже соприкасаются из-за плохого выбора времени. Это нехорошо, так как ключи, которые предварительно натягивают синхронизатор, могут слишком рано сломаться, потеряв синхронизированное движение шестерни, и вызовут легкий хруст (скрежет) при обычном переключении передач на низких оборотах.

Это нехорошо, так как ключи, которые предварительно натягивают синхронизатор, могут слишком рано сломаться, потеряв синхронизированное движение шестерни, и вызовут легкий хруст (скрежет) при обычном переключении передач на низких оборотах.

Чтобы устранить эту проблему, необходимо изменить несколько частей. Мы обрабатываем ключи для последующего предварительного натяга, а затем обрабатываем упоры на кольцах, чтобы обеспечить большее движение и более точное зацепление с зубьями ползунка. 3-я передача EVOIII известна своим «хрустом» на низких оборотах. Мы исправляем это во ВСЕХ наших перестроениях, и теперь мы включаем модификации ключей, чтобы предотвратить это, а также обеспечить правильный контакт с нашими конверсионными комплектами EVOIII! Когда вы покупаете сборку блока шестерен или полностью перестраиваете коробку передач, мы уделяем внимание деталям, чтобы решить подобные проблемы.

На следующей картинке ниже показано, что мы находим в ваших устройствах EVO 8-9. Ступица слишком узкая и не позволяет кольцу синхронизатора перемещаться достаточно далеко, чтобы зубья полностью соприкасались. Вместо этого они вступят в контакт слишком поздно, и это заставит сборку «проскальзывать» раньше и врезать ползунок в зубья зацепления шестерни (шлифовать). Это серьезная проблема с 3-й, 4-й и 5-й передачей в EVO 8-9 при высоких оборотах и условиях высокой нагрузки. Интересно, почему ваша 5-я передача так легко перемалывается? Ваш 5-й гринд в новом трансе, который вы только что получили от парня, который утверждает, что работает с теми же деталями, что и мы? Вот почему, и мы решаем эту проблему, модифицируя синхронизатор в вашем EVO. Это имеет большое значение и чувствует себя намного лучше!

Ступица слишком узкая и не позволяет кольцу синхронизатора перемещаться достаточно далеко, чтобы зубья полностью соприкасались. Вместо этого они вступят в контакт слишком поздно, и это заставит сборку «проскальзывать» раньше и врезать ползунок в зубья зацепления шестерни (шлифовать). Это серьезная проблема с 3-й, 4-й и 5-й передачей в EVO 8-9 при высоких оборотах и условиях высокой нагрузки. Интересно, почему ваша 5-я передача так легко перемалывается? Ваш 5-й гринд в новом трансе, который вы только что получили от парня, который утверждает, что работает с теми же деталями, что и мы? Вот почему, и мы решаем эту проблему, модифицируя синхронизатор в вашем EVO. Это имеет большое значение и чувствует себя намного лучше!

В качестве эксперимента я взял коробку EVO 8 с 5-й передачей, которая ужасно скрипела. Я расширил ступицу и убедился, что синхронизатор обеспечивает правильный контакт. Без замены каких-либо деталей и переиспользования всего узла, который до этого плохо притирался, 5-я больше не притирается и работает отлично даже на высоких оборотах и при серьезных нагрузках! Приятно иметь брата в качестве морской свинки с его EVO 8, и это подтвердило некоторое время назад, что моя логика правильного контакта зубов верна и работает! Если ваш 5-й шлифует, это может быть неплохо, но не вовремя.

Для владельцев EVO 8-9 все еще хуже! На изображении ниже синхронизатор будет изнашиваться быстрее из-за небольшой площади. Затем изнашивание сделает точку контакта меньше, и даже если узел в остальном исправен, он будет проскальзывать каждый раз, вызывая раздражающее скрежетание в самом начале срока службы устройства.

Это только одна часть многих других частей вашего синхронизатора. Пытаться объяснить распространенные проблемы как можно проще сложно, но мы надеемся, что вы лучше поймете, сколько времени мы тратим на ваши синхронизаторы! Многие упускают из виду зубцы на кольце синхронизатора, но эти зубья очень важны и должны быть идеальными, чтобы обеспечить желаемое качество переключения передач. Мы очень гордимся нашей продукцией, и нам очень приятно, когда люди хвалят нас за то, как хорошо они переключают передачи. Внимание и понимание сложностей работы синхронизатора позволяет нам делать гораздо больше, чем обычный магазин трансмиссий! Мы считаем, что потраченное время — это хорошо, и мы надеемся, что вы заметите это, когда будете менять наш транс.

Внимание и понимание сложностей работы синхронизатора позволяет нам делать гораздо больше, чем обычный магазин трансмиссий! Мы считаем, что потраченное время — это хорошо, и мы надеемся, что вы заметите это, когда будете менять наш транс.

Прикладные науки | Free Full-Text

1. Введение

Фрикционные элементы, используемые в современных автомобильных трансмиссиях, бывают разных форм, характеристики которых напрямую влияют на мощность, экономичность и надежность автомобилей [1]. Для наилучшего соответствия конкретным условиям эксплуатации, помимо использования многодисковой фрикционной муфты [2], в автомобильной трансмиссии также широко применяется конусный фрикционный синхронизатор, ставший ключевым элементом [3]. Синхронизатор используется для переключения передач. При переключении оптимальная скорость двигателя может быть потеряна. Таким образом, для оптимальной работы систем трансмиссии важно повысить качество синхронизатора [4], что позволяет избежать влияния зацепления на разных скоростях, сделать переключение быстрым и точным, простым в эксплуатации и может значительно увеличить ожидаемый срок службы. передачи [5]. Его производительность важна для снижения шума, уменьшения усилия переключения [6] и времени переключения, которые являются ключевыми показателями для измерения качества переключения [7]. Фрикционные элементы, фактически используемые в коробке передач, должны иметь определенные функции и оптимально сочетаться с соответствующей средой, чтобы синхронизатор мог работать непрерывно в течение всего срока службы.

передачи [5]. Его производительность важна для снижения шума, уменьшения усилия переключения [6] и времени переключения, которые являются ключевыми показателями для измерения качества переключения [7]. Фрикционные элементы, фактически используемые в коробке передач, должны иметь определенные функции и оптимально сочетаться с соответствующей средой, чтобы синхронизатор мог работать непрерывно в течение всего срока службы.

Общие конструкции синхронизаторов включают инерционный тип, тип с наддувом и т. д., но принцип работы в основном тот же. Все они основаны на принципе трения для синхронизации кольца и конуса синхронизатора, где скорости вращения различны, для достижения плавного переключения [8]. На примере синхронизатора инерционного типа его конструктивный состав показан на рис. 1. Основными элементами являются скользящая втулка, кольца синхронизатора [9], конусы и установочный штифт.

Процесс синхронизации синхронизатора состоит из трех этапов [10], как показано на рисунке 2, где 1 обозначает установочный штифт, 2 обозначает скользящую втулку, 3 обозначает кольцо синхронизатора, а 4 обозначает конус.

(1) Шаг 1, как показано на рисунке 2А, скользящая втулка начинает перемещаться в осевом направлении под действием силы F ползуна, выходя из промежуточного положения. В то же время установочный штифт отклоняется, а синхронизирующее кольцо проталкивается так, чтобы оно могло соприкасаться с конусом. Когда фрикционные поверхности входят в контакт друг с другом из-за разной угловой скорости конуса и скользящей втулки, в это время контактирует фиксирующая поверхность, и скользящая втулка не может двигаться в направлении смещения из-за осевого сила. Δω — разница скоростей вращения втулки и конуса.

(2) Шаг 2, как показано на рисунке 2B, сила цилиндра, действующая на скользящую втулку, продолжает действовать на поверхность трения. За счет действия момента трения скорости вращения скользящей втулки и конуса постепенно сближаются, пока не станут одинаковыми, что означает Δω=0;

(3) Шаг 3, как показано на рисунке 2C, после Δω=0 момент трения отсутствует, но осевая сила все еще действует на запорный элемент. Затем заблокированное состояние освобождается, совмещенные зубья скользящей втулки и конуса входят в зацепление, и процесс синхронизации заканчивается.

Затем заблокированное состояние освобождается, совмещенные зубья скользящей втулки и конуса входят в зацепление, и процесс синхронизации заканчивается.

Трение имеет решающее значение при использовании синхронизатора. Как показано на рис. 3, трение между синхронизирующим кольцом и конусом определяется избыточным давлением F, углом трения α и коэффициентом трения μ [11]. Если определить положительное давление F, то при деформации синхронизирующего кольца угол трения α и коэффициент трения μ изменятся, что приведет к изменению трения.

Видно, что работа синхронизатора тесно связана с моментом трения, поэтому она напрямую зависит от степени соответствия поверхностей контактного конуса. Согласно соответствующим исследованиям, наиболее распространенным видом отказа синхронизатора является сбой [12], который может вызвать шум при работе или даже повреждение оборудования. Это связано с тем, что коэффициент трения слишком низкий из-за износа или местных термомеханических эффектов. Кроме того, слишком высокий коэффициент трения приведет к более высокой термомеханической нагрузке синхронизатора, увеличивая риск заедания конуса [13]. Во избежание этих отказов необходимо определить степень совпадения кольца синхронизатора и конуса синхронизатора.

Кроме того, слишком высокий коэффициент трения приведет к более высокой термомеханической нагрузке синхронизатора, увеличивая риск заедания конуса [13]. Во избежание этих отказов необходимо определить степень совпадения кольца синхронизатора и конуса синхронизатора.

Так как кольцо синхронизатора является тонкостенной деталью, оно легко деформируется при термообработке, но зубчатый венец не подлежит последующей обработке. Поэтому в случае, когда один компонент не может полностью удовлетворить требования, необходимо обеспечить качество согласования кольца синхронизатора и конуса для обеспечения работоспособности. Если они не прилегают достаточно хорошо, это повлияет на угол контакта, режим контакта и средний радиус поверхности трения. Износ в результате нормального использования также изменяет коэффициент трения. Все это повлияет на трение и ухудшит характеристики синхронизации. Это делает определение качества соответствия проблемой, которую необходимо решить. Однако традиционный метод обнаружения свинцового порошка [14] для определения качества соответствия требует ручного распознавания, поэтому его точность недостаточна. Следовательно, необходимо изучить проблемы того, как установить количественные критерии и как спроектировать машину для их обнаружения.

Следовательно, необходимо изучить проблемы того, как установить количественные критерии и как спроектировать машину для их обнаружения.

Для количественного определения качества соответствия после того, как заготовка сформирована, для удовлетворения потребностей промышленного производства, в этой статье разработана система определения соответствия качества между кольцом синхронизатора и конусом на основе момента трения. В разделе 2 представлена теоретическая модель конуса трения в процессе синхронизации. В разделе 3 критерии приемки устанавливаются по остаточной сумме квадратов (RSS), а качество синхронизатора определяется путем измерения момента трения и резервного зазора. В разделе 4 реализована система определения качества соответствия кольца синхронизатора и конуса. Система в основном используется для проверки качества кольца и конуса синхронизатора в существующей автомобильной коробке передач перед упаковкой. Улучшает согласованность кольца синхронизатора и конуса синхронизатора, что делает синхронизатор легче и надежнее при переключении коробки передач. Согласно исследованию рынка, система, разработанная и реализованная в этой статье, является передовой и оригинальной.

Согласно исследованию рынка, система, разработанная и реализованная в этой статье, является передовой и оригинальной.

2. Теоретическая модель конуса трения в процессе синхронизации

Синхронизатор используется для переключения передач. В процессе переключения синхронизатор опирается на фрикционный конус между кольцом синхронизатора и конусом для синхронизации. При наличии разницы скоростей вращения поверхностей фрикционного конуса на фрикционном конусе создается момент трения за счет осевой силы. При этом скорость передачи будет быстро уменьшаться или увеличиваться, пока не сравняется со скоростью кольца синхронизатора. При этом на конусе трения будет действовать момент инерции, противоположный направлению вращения [15]. Среди скорости передачи, скорости вращения кольца и осевой силы момент трения играет важную роль в работе синхронизатора [16].

В соответствии с принципом трения структурная схема одиночного фрикционного конуса может быть такой, как показано на рисунке 4.

Значение каждого символа на рисунке следующее:

ωr: угловая скорость входной части синхронизатора;

Мл: Момент инерции входной части синхронизатора;

α: Угол полуконуса фрикционного конуса;

R: Средний радиус конуса трения;

Fa: Осевая сила;

Tf: Момент трения синхронизатора;

ωc: угловая скорость выходной части синхронизатора;

Jc: Момент инерции выходной части синхронизатора;

Поскольку фрикционная поверхность синхронизатора коническая, средний радиус фрикционного конуса может быть равен:

где Rm1 — радиус большого конца конуса, а Rm2 — радиус малого конца. Далее, при осевой силе Fa момент трения конуса трения можно получить следующим образом [17]:

где μ — коэффициент трения фрикционного конуса синхронизатора.

Выход трансмиссии связан со всем автомобилем, поэтому его момент инерции значителен, а это означает, что скорость на выходе трансмиссии остается постоянной в момент переключения. Вход синхронизирован с выходом трением, поэтому можно получить следующую формулу:

IПо рассчитанному среднему радиусу конуса трения и моменту трения конуса трения время синхронизации tT может быть определено как [19]:

3. Программа определения качества согласования между кольцом синхронизатора и конусом

3.1. Цель обнаружения и критерии приемлемости

Чтобы согласование кольца синхронизатора и конуса соответствовало требованиям использования, необходимо определить совпадающую поверхность конуса. Объект обнаружения включает в себя степень посадки и зазор кольца синхронизатора, как показано на рис.

Критерии приемлемости разрабатываются с помощью дисперсионного анализа RSS. RSS представляет собой сумму квадрата невязок, представляющую собой разницу между рассчитанным ожидаемым значением и измеренным реальным значением:

Метод анализа отклонений RSS показан на рисунке 6. В случае, если совокупный допуск после кольца синхронизатора и комбинированный конус не может соответствовать требованиям, значения в диапазоне 2σ рассчитываются как окончательные критерии приемки, чтобы гарантировать, что 95% заготовок квалифицированы.

3.2. Метод определения крутящего момента синхронного трения для кольца и конуса синхронизатора

После разработки критериев приемки синхронизатора необходимо разработать разумный метод определения, обеспечивающий синхронное трение в процессе переключения. Обычный метод заключается в использовании красного свинцового порошка для определения посадки кольца синхронизатора и конуса и обеспечения степени посадки более 70%. Однако, если красный свинцовый порошок нанесен неравномерно, произойдет ошибка. Обнаружение требует ручной идентификации, поэтому на результат обнаружения легко влияют субъективные факторы.

Однако, если красный свинцовый порошок нанесен неравномерно, произойдет ошибка. Обнаружение требует ручной идентификации, поэтому на результат обнаружения легко влияют субъективные факторы.

Для решения этих проблем в данной статье предлагается метод, основанный на определении момента трения, и разрабатывается специальное инструментальное оборудование. Путем приложения определенного давления к кольцу синхронизатора и определения момента трения кольца синхронизатора и конуса определяется степень их посадки и устанавливается квалификационный стандарт для деталей. В то же время реализовано точное измерение резервного зазора кольца синхронизатора.

Основным показателем измерения системы определения качества соответствия кольца синхронизатора и конуса является значение момента динамического трения, создаваемого торцевой силой определенного значения, после того, как внутренняя поверхность конуса кольца синхронизатора совмещена с наружная поверхность конуса синхронизатора. Согласно уравнению (2), момент трения может быть рассчитан из силы смещения на основе коэффициента трения, среднего радиуса поверхности трения и угла конуса. При этом измеряют резервный зазор зазора синхронизирующего кольца для определения степени износа заготовки.

При этом измеряют резервный зазор зазора синхронизирующего кольца для определения степени износа заготовки.

Установка синхронизатора на платформе обнаружения показана на рис. 7. Динамический момент трения измеряется путем соединения синхронизирующего кольца и конуса синхронизатора вместе, а затем впрыскивания смазочного масла для смазки с приложением фиксированной силы к верхней стороны, затем приводится в действие двигатель, который вращает заготовку внизу. В то же время для непрерывного измерения динамического момента трения используется высокоточный датчик крутящего момента. Наконец, средний крутящий момент на этом этапе рассчитывается как индекс.

Метод измерения осевого зазора резервного кольца синхронизатора показан на рис. 8.

Сначала, после размещения эталонного блока измерения (h2) на конусе синхронизатора, установите кольцо синхронизатора. Затем переместите щуп вниз, и в это время усилие щупа установлено на F. После отображения измеренного значения h3 переместите щуп вверх на определенное расстояние, чтобы облегчить снятие синхронизатора и эталонного блока.

При фактическом обнаружении необходимо откалибровать значение крутящего момента устройства. Определенное количество синхронизирующих колец и компонентов, согласующихся с конусами, подтвержденных как сертифицированные продукты, выбираются вручную. Затем в условиях смазки заготовку калибруют для определения значения момента динамического трения. После математической статистики определяется квалифицированный диапазон динамического момента трения компонента синхронного кольца и фазового согласования конуса. Если один из двух индикаторов (динамический момент трения и резервный зазор) выходит из строя, то оборудование выдает предупреждение.

4. Система обнаружения соответствия качества между кольцом синхронизатора и конусом

4.1. Системное устройство

Система обнаружения соответствия качества между кольцом синхронизатора и конусом в основном состоит из хоста обнаружения, компьютера и электрического шкафа управления, а также станции заправки смазочным маслом. Его принципиальная схема представлена на рис. 9. Технические параметры следующие: диапазон синхронного торцевого усилия кольца 0–2000 Н (регулируемый), 0–500 Н с точностью ±1%; скорость вращения конуса синхронизатора 0–50 об/мин (регулируемая), точность измерения ±1 об/мин; диапазон измерения момента привода конуса синхронизатора ≤ 20 Н·м с точностью ±0,1 %.

Его принципиальная схема представлена на рис. 9. Технические параметры следующие: диапазон синхронного торцевого усилия кольца 0–2000 Н (регулируемый), 0–500 Н с точностью ±1%; скорость вращения конуса синхронизатора 0–50 об/мин (регулируемая), точность измерения ±1 об/мин; диапазон измерения момента привода конуса синхронизатора ≤ 20 Н·м с точностью ±0,1 %.

Блок обнаружения системы показан на рис. 10. Он состоит из приводного двигателя, сервомеханизма, датчика смещения крутящего момента, дисплея данных и шкафа управления.

Хост обнаружения может определять момент трения кольца синхронизатора и его смещение относительно конуса при моделировании зажимного состояния переключения, тем самым реализуя определение зазора синхронизатора и степени посадки. Цель состоит в том, чтобы сначала обнаружить резервный зазор, а затем момент трения. После завершения обнаружения система автоматически сохраняет обнаруженные данные в базу данных, включая данные резервного зазора и данные о среднем крутящем моменте.

Частичные результаты работы системной программы показаны на рисунке 11.

4.2. Результат обнаружения и критерии квалификации

В качестве образца для экспериментов выбрана заготовка, но процесс обнаружения для других моделей одинаков. Для обнаружения выбираются сто комплектов компонентов синхронизатора, соответствующих кольцу и конусу заготовки, из которых 80 комплектов соответствуют требованиям, а 20 комплектов не соответствуют требованиям. Этот тип конуса синхронизатора показан на рис. 12. Они устанавливаются на платформу обнаружения один за другим. Прикладывают фиксированную силу 120 Н, а синхронизирующее кольцо и конус синхронизатора поддерживают при относительной скорости вращения 20 об/мин, при этом измеряют их момент трения и резервный зазор.

Измеренный средний крутящий момент и опорный зазор для 100 наборов заготовок показаны в (a) и (b) на рисунке 13 соответственно. На рисунке первые 80 наборов являются квалифицированными, а последние 20 наборов — неквалифицированными.

На основе большого количества выборок методом интервальной оценки методом дисперсионного анализа RSS определен квалифицированный диапазон основного показателя, среднего крутящего момента, который составляет 7,50–13,00 Н·м, а оптимальное значение составляет около 10,00 Н·м. Квалифицированный диапазон резервного зазора составляет 1,50–1,75 мм. Карту распределения точек выборки можно получить, взяв два индикатора, как показано на осях координат на рисунке 14.

Низкий момент трения указывает на низкое качество подгонки, а низкий опорный зазор указывает на высокую степень износа. Из рисунка видно, что заготовка считается квалифицированной только тогда, когда оба показателя находятся в пределах допустимого диапазона значений. Метод, предложенный в этой статье, обладает точным эффектом обнаружения.

Далее, для сравнения, кольцо синхронизатора и соответствующий конусный компонент одного и того же типа обнаруживаются с использованием традиционного метода обнаружения цветного свинцового порошка со средним крутящим моментом 90,792192 и резервный гэп 1,576577. Метод обнаружения цветного свинцового порошка можно разделить на два этапа: нанесение цветного свинцового порошка, а также вращение и сопоставление, как показано на рис. 15. Затем путем ручного наблюдения заготовка определяется как квалифицированная. Однако этот метод может дать только качественные результаты и не так точен.

Метод обнаружения цветного свинцового порошка можно разделить на два этапа: нанесение цветного свинцового порошка, а также вращение и сопоставление, как показано на рис. 15. Затем путем ручного наблюдения заготовка определяется как квалифицированная. Однако этот метод может дать только качественные результаты и не так точен.

5. Обсуждение

В этой статье разработана и реализована система обнаружения соответствия качества между кольцом синхронизатора и конусом. Он устанавливает критерии приемки по RSS и осуществляет точное определение зазора кольца синхронизатора путем определения момента синхронного трения. Система может определять момент динамического трения кольца и конуса синхронизатора в условиях смазки, а также измерять осевой зазор резервного кольца синхронизатора. При этом в приборе есть функция отображения и сохранения результатов обнаружения. Наконец, эксперимент с заготовкой показывает, что система устраняет неопределенности в процессе ручного управления и обеспечивает более точную основу для оценки качества согласования кольца синхронизатора и конуса синхронизатора в автомобильной трансмиссии. Таким образом, количественный метод этой статьи очень полезен в промышленном производстве синхронизаторов.

Таким образом, количественный метод этой статьи очень полезен в промышленном производстве синхронизаторов.

Вклад авторов

Концептуализация, W.L., Y.C. и XL; методология, WL, YC и XL; программное обеспечение, XL; валидация, WL, YC и XL; формальный анализ, В.Л. и С.Л.; расследование, Ю.К. и XL; ресурсы, Ю.К. и XL; курирование данных, Ю.К. и XL; написание — первоначальная черновая подготовка, WL, YC, XL и SL; написание — обзор и редактирование, YC; визуализация, Ю.К. и С.Л.; надзор, Ю.К.; администрация проекта, YC; приобретение финансирования, Y.C.

Финансирование

Это исследование финансировалось Национальной ключевой программой исследований и разработок Китая «2018YFB0106101», Научно-технической программой поддержки китайской провинции Сычуань в рамках гранта «2016GZ0395, 2017GZ0394 и 2017GZ0395», а также фондами фундаментальных исследований для центральных университетов при номер проекта «ZYGX2016J140».

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Zhihong, W.; Фуву, Ю.; Шаопенг, Т .; Сюке, Л. Разработка стенда для проверки характеристик переключения передач с механической коробкой передач. В материалах Международной конференции по электрической информации и технике управления 2011 г., Ухань, Китай, 15–17 апреля 2011 г .; стр. 825–828. [Академия Google]

- Ши, Г.; Донг, П.; Солнце, штаб-квартира; Лю, Ю.; Ченг, Ю.Дж.; Сюй, X.Y. Адаптивное управление процессом переключения в автоматических коробках передач. Междунар. Дж. Автомот. Технол. 2017 , 18, 179–194. [Google Scholar] [CrossRef]

- Ван З.Х.; Ян, FW; Тиан, С.П. Тест производительности синхронизатора механической коробки передач. заявл. мех. Матер. 2012 , 215–216, 1054–1057. [Google Scholar] [CrossRef]

- Ирфан, М.; Бербюк, В.; Йоханссон, Х. Повышение производительности синхронизатора трансмиссии с помощью анализа чувствительности и оптимизации по Парето.

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef]

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef] - Ализаде Г.В.; Буле, Б. Надежное управление трением синхронизатора в автоматизированной механической коробке передач без сцепления электромобиля. В материалах конференции IEEE по приложениям управления (CCA) 2014 г., Жуан-ле-Антиб, Франция, 8–10 октября 2014 г.; стр. 611–616. [Google Scholar]

- Джухён, К.; Санджун, П .; Ханлим, С .; Чехонг, Л .; Хюнсу, К. Статистическое моделирование усилия переключения механической коробки передач. Дж. Мех. науч. Технол. 2004 , 18, 471–480. [Google Scholar]

- Yuming, G. Обсудить метод проектирования синхронизатора трансмиссии. В материалах Международной конференции по передовым технологиям проектирования и производства (ATDM 2011), Чанчжоу, Китай, 3–5 ноября 2011 г.; стр. 1–3. [Google Scholar]

- Хван Б.; Ан, Дж.; Ли, С. Влияние смешивающих элементов на износостойкость покрытий из смеси молибдена, нанесенных плазменным напылением, используемых для автомобильных колец синхронизатора.

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef]

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef] - Сато, К.; Шинтани, М .; Акаи, С .; Hiraiwaa, K. Разработка нового синхронизатора с рычажным механизмом. JSAE Ред. 2003 , 24, 93–97. [Google Scholar] [CrossRef]

- Хироаки, Х. Моделирование механизма синхронизации коробки передач. В материалах Международной конференции пользователей ADAMS, Анн-Арбор, Мичиган, США, 8–10 июня 1998 г. [Google Scholar]

- Naunheimer, H.; Берче, Б.; Рыборц, Дж. Автомобильные трансмиссии; Springer: Берлин/Гейдельберг, Германия, 19 лет99; стр. 231–236. [Google Scholar]

- Хэггстрём, Д.; Селлгрен, У .; Бьорклунд, С. Оценка параметров нагрузки синхронизатора и их способность прогнозировать отказ. проц. Инст. мех. англ. Часть J J. Eng. Трибол. 2017 , 232, 1093–1104. [Google Scholar] [CrossRef]

- Häggström, D.; Найман, П.; Селлгрен, У .

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef]

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef] - Tsai, YC; Хсу, В.Ю. Исследование конструкции спирально-конических зубчатых передач с дугообразными контактными дорожками и профилями зубьев. мех. Мах. Теория 2008 , 43, 1158–1174. [Google Scholar] [CrossRef]

- Гонг З.; Чжан, В .; Чен, Г .; Ван, В. Анализ и оценка синхронизатора механической коробки передач. В материалах семинара IEEE Pacific-Asia 2008 г. по вычислительному интеллекту и промышленному применению, Ухань, Китай, 19–20 декабря 2008 г .; стр. 842–845. [Google Scholar]

- Ванли, X.; Вэй, З .; Бин, С .; Ximeng, X. Исследование механизма отказа синхронизатора механической коробки передач, вызванного комбинациями материала и смазки. Носить 2015 , 328, 475–479. [Google Scholar] [CrossRef]

- Социн Р.Дж.; Уолтерс, Л.К. Синхронизаторы механической коробки передач.

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar] - Фарохи Неджад, А.; Чиандусси, Г.; Солимин, В.; Серра, А. Исследование механизма синхронизатора с помощью динамического анализа нескольких тел. проц. Инст. мех. англ. Часть D Ж. Автомоб. англ. 2018 , 233, 1601–1613. [Google Scholar] [CrossRef]

- Nejad, AF; Чиандусси, Г.; Солимин, В.; Серра, А. Оценка времени синхронизации системы передачи с помощью динамического анализа нескольких тел. Междунар. Дж. Мех. англ. Робот. Рез. 2017 , 6, 232–236. [Google Scholar] [CrossRef]

Рисунок 1. Состав синхронизатора инерционного типа (1-я и 2-я передачи).

Рисунок 1. Состав синхронизатора инерционного типа (1-я и 2-я передачи).

Рисунок 2. Процесс синхронизации синхронизатора. ( A ) Шаг 1, ( B ) Шаг 2, ( C ) Шаг 3.

Рисунок 2. Процесс синхронизации синхронизатора. ( A ) Этап 1, ( B ) Этап 2, ( C )Этап 3.

( A ) Этап 1, ( B ) Этап 2, ( C )Этап 3.

Рисунок 3. Принципиальная схема силового синхронизатора.

Рисунок 3. Принципиальная схема силового синхронизатора.

Рисунок 4. Структурная принципиальная схема одинарного фрикционного конуса.

Рисунок 4. Структурная принципиальная схема одинарного фрикционного конуса.

Рисунок 5. Зазор колец синхронизатора.

Рисунок 5. Зазор колец синхронизатора.

Рисунок 6. Схематическая диаграмма дисперсионного анализа RSS.

Рисунок 6. Схематическая диаграмма дисперсионного анализа RSS.

Рисунок 7. Принципиальная схема установки синхронизатора на платформе обнаружения.

Рис. 7. Принципиальная схема установки синхронизатора на платформе обнаружения.

Рисунок 8. Шаги измерения синхронизатора.

Рис. 8. Шаги измерения синхронизатора.

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef]

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef] Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef]

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef] ; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef]

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef] Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]