Система питания ВАЗ-2114. Инжекторные системы

Похожие презентации:

Система питания двигателя автомобиля ВАЗ-2170

Система питания инжекторного двигателя внутреннего сгорания. (Тема 11)

Инжекторный ДВС. Устройство и принцип работы инжекторной системы питания

Инжекторная система впрыска топлива

Система питания двигателя от впрыска топлива

Система питания инжекторных двигателей. Непрерывная система впрыска К-Getronic

Система питания дизельного двигателя

Система питания двигателя

Система питания дизеля COMMON RAIL

Двигатели внутреннего сгорания. Система питания

1. Система питания ВАЗ-2114

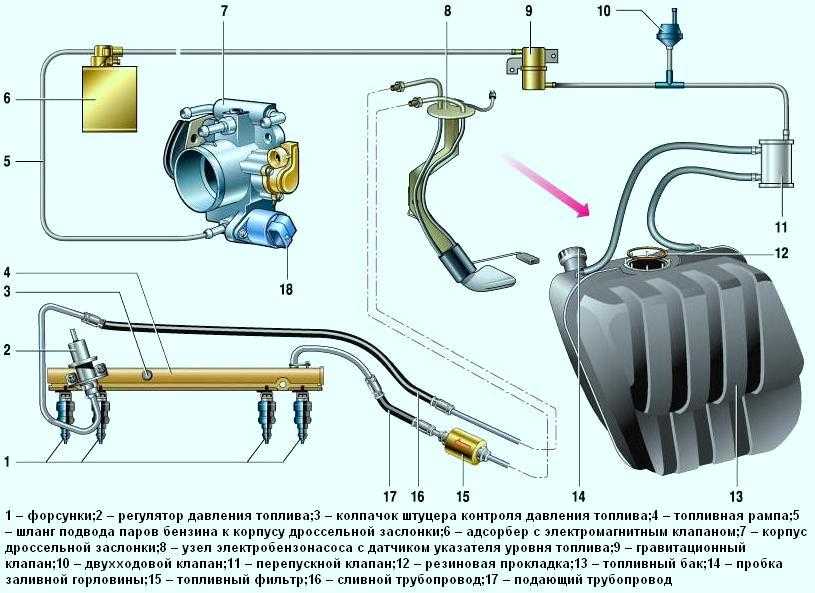

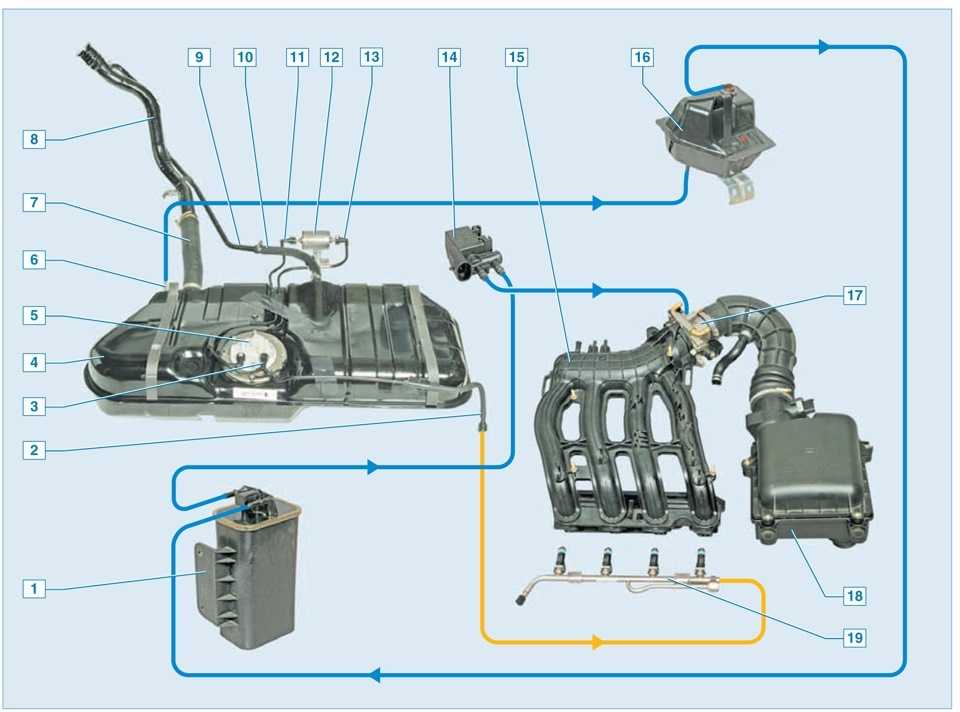

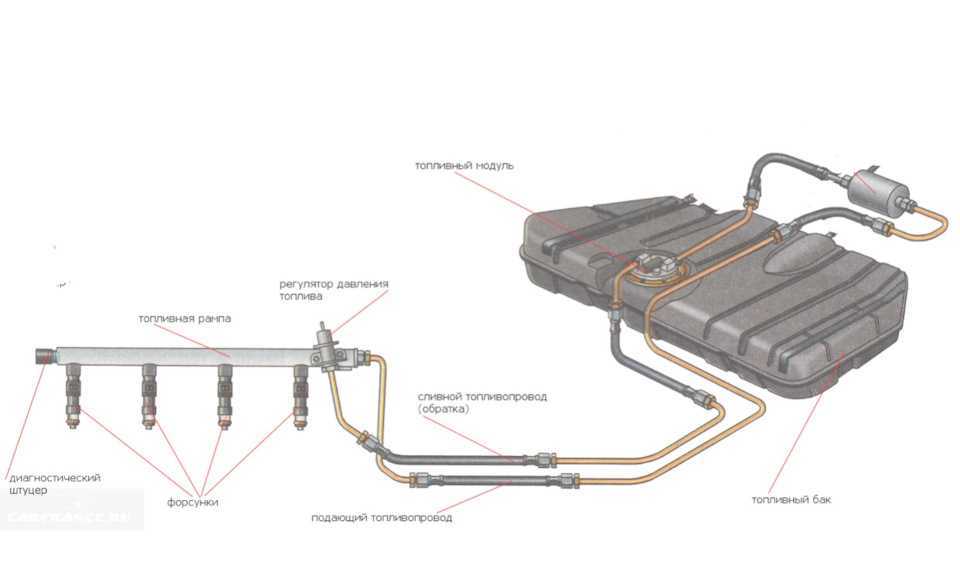

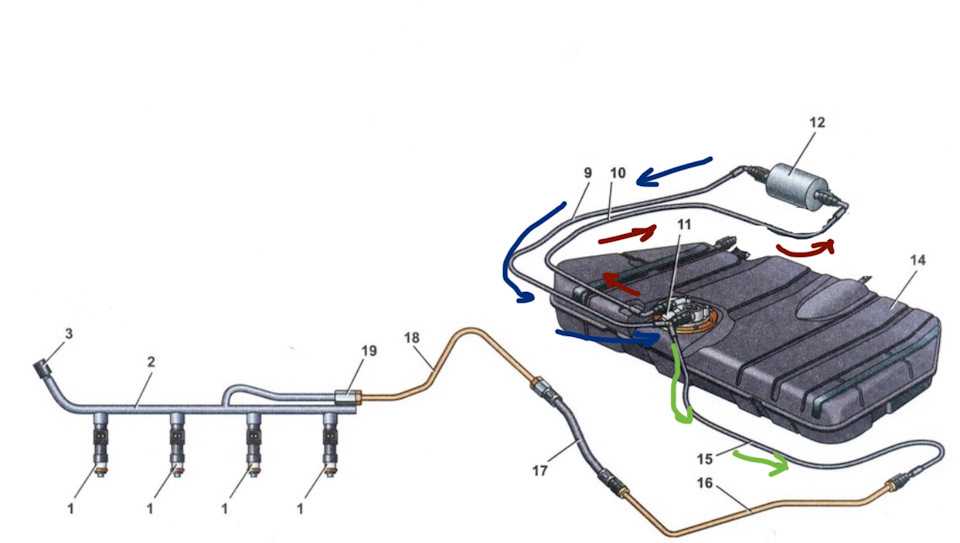

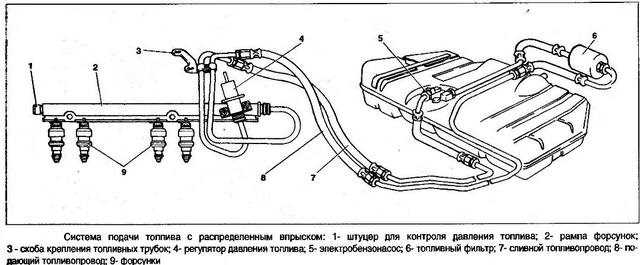

Инжекторные системыСистема подачи топлива

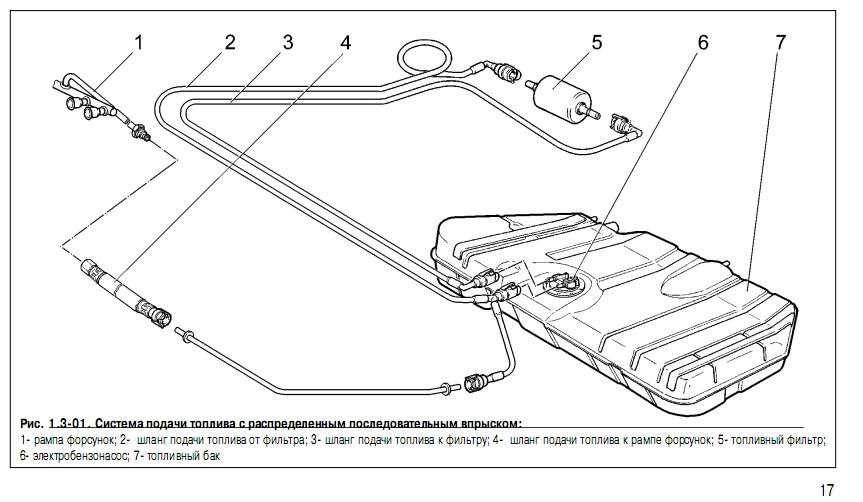

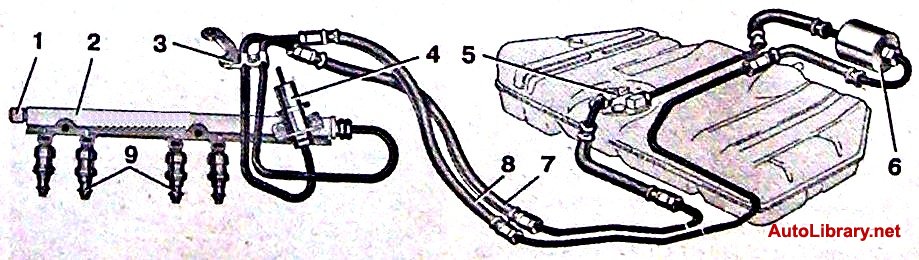

Система подачи топлива с распределенным

впрыском: 1 – штуцер для контроля давления топлива;

2 – рампа форсунок; 3 – кронштейн; 4 – регулятор

давления топлива; 5 – электробензонасос; 6 –

топливный фильтр; 7 – сливной топливопровод; 8 –

подающий топливопровод; 9 – форсунки

В состав системы подачи топлива входят:

топливопроводы (подающий 8 и сливной 7),

рампа 2 форсунок с топливными форсунками 9,

регулятором 4 давления топлива и штуцером 1

контроля давления топлива.

Электробензонасос, установленный в

топливном баке, подает топливо через

магистральный топливный фильтр и линию

подачи топлива на рампу форсунок.

Регулятор давления топлива поддерживает

постоянный перепад давления между впускной

трубой и нагнетающей магистралью рампы.

Давление топлива, подаваемого на форсунки,

находится в пределах 300±6 кПа при неработающем

двигателе. Избыток топлива сверх потребного

форсункам возвращается в топливный бак по

отдельной линии слива.

Перед обслуживанием топливной аппаратуры

необходимо сбросить давление в системе подачи

топлива.

При отсоединении топливопроводов не допускать

пролива топлива. Для этого обматать концы трубок

ветошью.

Порядок сбрасывания давления в системе

подачи топлива

Расположение электробензонасоса

1. Включить нейтральную

передачу, затормозить

автомобиль стояночным

тормозом.

2. Отсоединить провода от

электробензонасоса, для

этого наклоните подушку

заднего сиденья вперед и

снимите лючок

электробензонасоса.

3. Запустить двигатель и дать ему работать

на холостом ходу до остановки из-за

выработки топлива.

4. Включить стартер на 3 с для стравливания

давления в трубопроводах. После этого

можно безопасно работать с системой

подачи топлива.

5. После стравливания давления и

завершения работ присоединить провода к

электробензонасосу.

Электробензонасос.

В системе. Насос обеспечивает подачу топлива из

топливного бака через магистральный топливный

фильтр на рампу форсунок. Избыток топлива

Электробензонасос включается контроллером через

реле. При установке ключа зажигания в положение

«ЗАЖИГАНИЕ» или «СТАРТЕР» после пребывания более

15 с в положении «ВЫКЛЮЧЕНО» контроллер

запитывает реле на 3 с для создания необходимого

давления топлива в рампе форсунок.

Если в течение этого времени прокрутка двигателя не

начинается, контроллер выключает реле и ожидает

начала прокрутки.

После ее начала контроллер вновь

После ее начала контроллер вновьвключает реле.

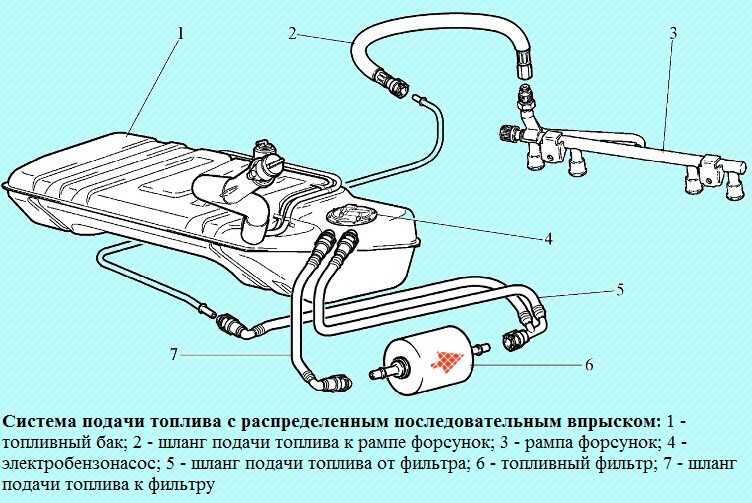

Топливный фильтр

1 установлен под днищем

кузова возле топливного бака

2.

Фильтр встроен в подающую

магистраль между

электробензонасосом и

топливной рампой.

Фильтр имеет стальной корпус с резьбовыми

штуцерами с обоих концов. Фильтрующий элемент

изготавливается из бумаги и предназначен для

улавливания частиц, которые могут привести к

нарушению работы системы впрыска.

Топливные форсунки

Установка топливной

форсунки: 1 – впускной

клапан; 2 – форсунка;

3 – штепсельный разъем;

4 – фиксатор; 5 – рампа

форсунок;

6 – уплотнительные

кольца; 7 – впускная труба

Форсунка системы распределенного впрыска

представляет собой электромагнитное устройство,

дозирующее подачу топлива под давлением во

впускную трубу двигателя.

Форсунки закреплены на рампе с помощью

пружинных фиксаторов 4. Верхний и нижний

концы форсунок герметизируются

уплотнительными кольцами 6, которые всегда надо

заменять новыми при снятии и установке форсунок.

Форсунка, у которой произошел прихват клапана в

частично открытом состоянии, вызывает потерю

давления после выключения двигателя, поэтому на

некоторых двигателях будет наблюдаться

Кроме того, форсунка с прихваченным клапаном

может вызвать калильное зажигание, так как

некоторое количество топлива будет попадать в

двигатель после того, как он заглушен.

English Русский Правила

Автолюбителю | Ремонт инжектора двигателя, инструкции по замене датчиков системы питания лада 2110, проверка топливной системы двигателя лада 2112, порядок снятия и установки форсунок своими руками ваз 2111, ваз 2112, ваз 2110.

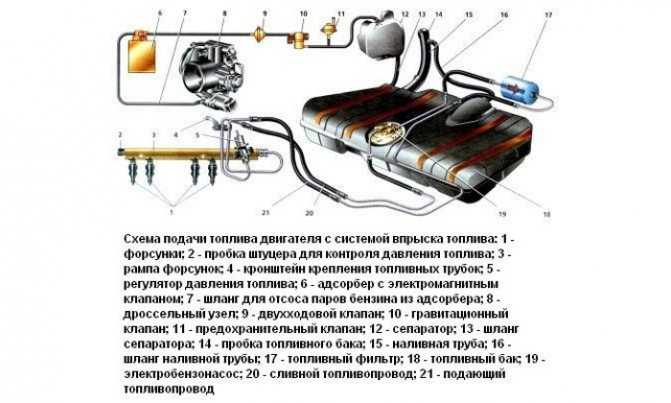

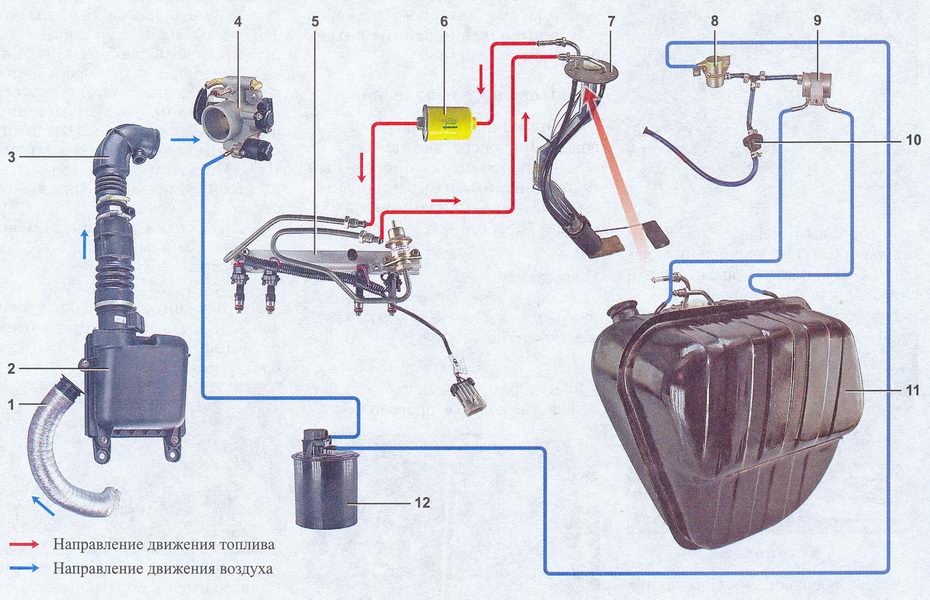

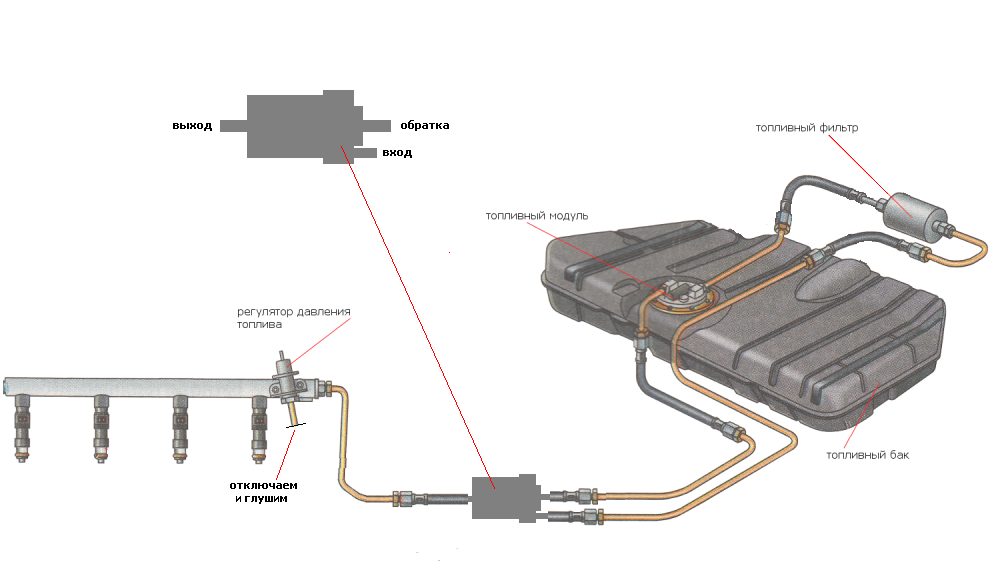

Обслуживание двигателя автомобиля лада 2112. Инструкции по ремонту системы охлаждения, выпуска отработавших газов, питания лада 2111. Схема подачи топлива двигателя с системой впрыска топлива 1 – форсунки Топливо подается из бака, установленного под днищем в районе задних сидений. Топливный бак ваз 2111 – стальной, состоит из двух сваренных между собой штампованных половин. Бензонасос ваз 2110 включается по команде контроллера системы впрыска (при включенном зажигании ваз 2112) через реле. Для доступа к насосу под задним сиденьем в днище автомобиля имеется лючок. От насоса по гибкому шлангу топливо под давлением подается к фильтру тонкой очистки и далее – через стальные топливопроводы и резиновые шланги – к топливной рампе. Фильтр тонкой очистки топлива – неразборный, в стальном корпусе, с бумажным фильтрующим элементом. На корпусе фильтра нанесена стрелка, которая должна совпадать с направлением движения топлива. Топливная рампа служит для подачи топлива к форсункам и закреплена на впускном коллекторе. С одной стороны на ней находится штуцер для контроля давления топлива, с другой – регулятор давления. Регулятор давления топлива ваз 2111, ваз 2112 представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость регулятора на две изолированные камеры – «топливную» и «воздушную». «Воздушная» соединена вакуумным шлангом с ресивером, а «топливная» – непосредственно с полостью рампы. При работе двигателя разрежение, преодолевая сопротивление пружины, стремится втянуть диафрагму, открывая клапан. С другой стороны на диафрагму давит топливо, также сжимая пружину. В результате клапан открывается, и часть топлива стравливается через сливной трубопровод обратно в бак. При нажатии на педаль «газа» разрежение за дроссельной заслонкой уменьшается, диафрагма под действием пружины прикрывает клапан – давление топлива возрастает. Форсунки крепятся к рампе через уплотнительные резиновые кольца. Форсунка представляет собой электромагнитный клапан, пропускающий топливо при подаче на него напряжения, и запирающийся под действием возвратной пружины при обесточивании. На выходе форсунки имеется распылитель, через который топливо впрыскивается во впускной коллектор. Управляет форсунками контроллер системы впрыска. При обрыве или замыкании в обмотке форсунки ее следует заменить. При засорении форсунок их можно промыть без демонтажа на специальном стенде СТО. В системе впрыска с обратной связью применяется система улавливания паров топлива ваз 2110. Она состоит из адсорбера, установленного в моторном отсеке, сепаратора, клапанов и соединительных шлангов. Затем пары топлива попадают в адсорбер ваз 2110, где поглощаются активированным углем. Второй штуцер адсорбера соединен шлангом с дроссельным узлом, а третий – с атмосферой. Однако на выключенном двигателе третий штуцер перекрыт электромагнитным клапаном, так что в этом случае адсорбер не сообщается с атмосферой. При запуске двигателя контроллер системы впрыска начинает подавать управляющие импульсы на клапан с частотой 16 Гц. Клапан сообщает полость адсорбера с атмосферой и происходит продувка сорбента: пары бензина отсасываются через шланг в ресивер. Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов и тем интенсивнее продувка. В системе впрыска без обратной связи система улавливания паров топлива состоит из сепаратора с двухходовым обратным клапаном. Воздушный фильтр ваз 2111 установлен в передней левой части моторного отсека на трех резиновых держателях (опорах). Фильтрующий элемент – бумажный, при установке его гофры должны располагаться параллельно оси автомобиля. После фильтра воздух проходит через датчик массового расхода воздуха и попадает во впускной шланг, ведущий к дроссельному узлу. Дроссельный узел закреплен на ресивере. Нажимая на педаль «газа», водитель приоткрывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит, и горючей смеси – ведь подача топлива рассчитывается контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через регулятор холостого хода – клапан, управляемый контроллером. Последний, изменяя количество подаваемого воздуха, поддерживает заданные (в программе компьютера) обороты холостого хода. Система питания инжекторных двигателей Давление в топливной системе Топливная рампа и регулятор давления топлива Замена топливных форсунок Проверка топливных форсунок Привод дроссельной заслонки Дроссельный узел Регулятор холостого хода Замена адсорбера Система управления двигателем Контроллер и датчик впрыска Система впрыска Замена датчика детонации Датчик кислорода, лямбда зонд СО потенциометр Датчик положения дроссельной заслонки (ДПДЗ) Снятие и установка модуля зажигания Датчик расхода воздуха Датчик фаз двигателя Предохранители и реле системы впрыска

ВАЗ / 2110, 2111, 2112 / ремонт / двигатель / инжекторная система / Система питания инжекторных двигателей |

Инверторный привод в машине для литья под давлением

ГлавнаяПримененияИнверторный привод в машине для литья под давлением

Большинство машин для литья под давлением на рынке используют гидравлический привод. Мощность в системе литья под давлением обеспечивается приводом машины от масляного насоса. Машине нужен разный поток и давление в разных рабочих процедурах, и нагрузка сильно меняется. Кроме того, выходная мощность постоянного насоса не регулируется. Следовательно, избыточная энергия расходуется на демпфер, разбрызгивание масляного контура, нагрев масла, что усугубляет износ клапанов, а также на перегрев масляного контура, вызывающий чрезмерный шум машины. Кроме того, в этой области очень распространено расточительство энергии. Так что для энергосбережения будет очень важно популяризировать технологию преобразования частоты.

Мощность в системе литья под давлением обеспечивается приводом машины от масляного насоса. Машине нужен разный поток и давление в разных рабочих процедурах, и нагрузка сильно меняется. Кроме того, выходная мощность постоянного насоса не регулируется. Следовательно, избыточная энергия расходуется на демпфер, разбрызгивание масляного контура, нагрев масла, что усугубляет износ клапанов, а также на перегрев масляного контура, вызывающий чрезмерный шум машины. Кроме того, в этой области очень распространено расточительство энергии. Так что для энергосбережения будет очень важно популяризировать технологию преобразования частоты.

A. Принцип работы машины для литья под давлением

Обычно процедура литья под давлением приведена ниже: режим блокировки —- поддержание давления путем впрыска —- расплавление клея и заправка его —- охлаждение подачи —- открытие формы и наперстка. Каждый шаг имеет прекрасную координацию времени, давления, скорости и положения, что означает, что каждое смещение имеет соответствующее давление и скорость, а давление и скорость меняются в зависимости от положения и времени. Между тем, каждый раз, когда завершается один шаг, сигналы терминала будут отправляться на программный контроллер, и контроллер будет отправлять команду для следующего шага.

Между тем, каждый раз, когда завершается один шаг, сигналы терминала будут отправляться на программный контроллер, и контроллер будет отправлять команду для следующего шага.

B. Принцип энергосбережения инверторного привода литьевой машины

Традиционная машина для литья под давлением использует постоянную подачу масла насосом. Следовательно, разные этапы требуют разной скорости и давления во время процедуры. Двигатель держит одну скорость на протяжении всего пути, поэтому количество подачи топлива фиксировано. Работа носит прерывистый характер, поэтому не всегда может быть загружена полностью. Таким образом, в традиционной системе фиксированного количества подачи нефти тратится много энергии. Измеряется, что не менее 50% тратится впустую. Энергосберегающий привод частотного преобразователя определяет сигналы пропорционального давления и пропорционального потока от системы управления литьем под давлением и своевременно регулирует скорость двигателя, необходимую для каждого шага (регулировка потока), что делает расход и давление насоса как раз подходящими для нужд системы. В нерабочем состоянии (в основном в состоянии охлаждения) остановка двигателя сэкономит больше энергии. Подводя итог, можно сказать, что технология регулирования частоты может принести машине большой эффект энергосбережения.

В нерабочем состоянии (в основном в состоянии охлаждения) остановка двигателя сэкономит больше энергии. Подводя итог, можно сказать, что технология регулирования частоты может принести машине большой эффект энергосбережения.

С. Особенности

а. прост в эксплуатации

б. высокая надежность

в. плавный пуск может продлить срок службы оборудования и пресс-формы

д. снижение шума, улучшение условий труда.

е. высокий коэффициент вознаграждения, возможность экономии энергии до 30~70%

Вам может понравиться:

Высококачественные преобразователи частоты для управления скоростью электродвигателя в энергосберегающих решениях.

Поиск инверторов

9… …Преобразователь частоты с векторным управлением

Этот преобразователь частоты поставляется нашим заводом со встроенной функцией векторного управления. Этот инвертор может работать непрерывно даже при отключении питания на несколько …

Этот инвертор может работать непрерывно даже при отключении питания на несколько …

Рынок преобразователей частоты

Производители преобразователей частоты в основном сосредоточены на исследованиях и разработках, чтобы разрабатывать новые и улучшенные продукты, которые предлагают более выдающиеся и революционные функции …

Что такое преобразователь частоты?

Преобразователь частоты изменяет частоту и величину выходного напряжения, чтобы изменять скорость, мощность и крутящий момент подключенного асинхронного двигателя в соответствии с условиями нагрузки. …

Реконструкция преобразователя частоты для экономии энергии

Реконструкция преобразователя частоты ТЭЦ способствовала повышению экономического эффекта. Преобразователь частоты завоевал признание пользователей своей высокой надежностью, . ..

..

Типичные области применения преобразователя частоты

Инверторы Gozuk подходят для электроэнергетики, черной металлургии, ОВКВ, нефтяной, шахтной, строительной и т. д. для регулировки скорости высоковольтного двигателя, энергетики …

Преобразователь частоты для вентиляторов для энергосбережения

При использовании преобразователя частоты для регулировки скорости скорость вентилятора уменьшится с N1 до N2. Поскольку статическое давление вентилятора Pst=0, в соответствии с …

Последние

Преобразователь частоты 60 Гц в 50 Гц

Двигатель 50 Гц, работающий от источника питания 60 Гц

Преобразователь однофазный в трехфазный

Типичные неисправности преобразователя частоты

Поиск и устранение неисправностей преобразователя частоты

Преобразователь частоты, лучшее решение для энергосбережения

Преобразователь частоты лучше регулирующих клапанов в регуляторах расхода

Преобразователь частоты для насосов

Зачем двигателю переменного тока преобразователь частоты?

Определение размера преобразователя частоты

Расчет энергоэффективности преобразователя частоты

Преобразователь частоты для тяжелых условий эксплуатации (горнодобывающая промышленность)

Гидравлическое, электрическое и гибридное литье пластмасс под давлением: какой процесс подходит именно вам?

У инженеров-конструкторов есть несколько вариантов выбора процесса литья пластмасс под давлением, который наилучшим образом подходит для их конкретного применения. Каждый из трех основных методов — гидравлический, электрический и гибридный — имеет свои преимущества и недостатки. Чтобы сделать правильный выбор для вашего проекта, важно иметь полное представление о том, чем эти методы отличаются и что они могут вам предложить.

Каждый из трех основных методов — гидравлический, электрический и гибридный — имеет свои преимущества и недостатки. Чтобы сделать правильный выбор для вашего проекта, важно иметь полное представление о том, чем эти методы отличаются и что они могут вам предложить.

Гидравлическое литье пластмасс под давлением

Впервые появившись в конце 1930-х годов, когда-то на рынке доминировали гидравлические машины для литья пластмасс под давлением (IMM), но их господство было ослаблено с появлением полностью электрических машин в 80-х годах. Тем не менее, гидравлические машины все еще могут быть лучшим вариантом для работы в зависимости от ваших конкретных потребностей, затрат на электроэнергию и личных предпочтений.

В этих типах машин используются гидравлические цилиндры для зажима двух половин пресс-формы под высоким давлением. Затем гранулы пластиковой подложки расплавляются, и жидкость впрыскивается в полость формы. Как только пластик остынет и затвердеет, половинки пресс-формы разделяются, деталь извлекается, и процесс повторяется.

Чтобы предотвратить открытие пресс-формы под давлением впрыска, вызывающее «вспышку» избыточного материала вокруг деталей, зажимное устройство должно обеспечивать достаточную фиксирующую силу, чтобы удерживать пресс-форму закрытой во время впрыска. Для деталей с тонкими стенками и большой глубиной вытяжки требуется примерно 3-4 тонны усилия смыкания на квадратный дюйм полости. Для секций с толстыми стенками и малой глубиной вытяжки требуется около 2 тонн на квадратный дюйм.

Современные гидравлические IMM способны контролировать усилие смыкания до 8000 тонн и более и могут изготавливать детали весом более 50 фунтов. Гидравлическое литье — популярный выбор для автомобильной промышленности, где требуется производство больших и тяжелых деталей, таких как бамперы.

Преимущества

Гидравлическое литье под давлением является предпочтительным вариантом для приведения в действие стержней, выталкивателей и клапанных затворов, а также толстостенных деталей, требующих длительного времени выдержки. Некоторые из его преимуществ по сравнению с полностью электрическими машинами включают:

Некоторые из его преимуществ по сравнению с полностью электрическими машинами включают:

- Большее усилие зажима для крупных деталей

- Более высокая скорость впрыска

- Высокая износостойкость

- Увеличенный размер порции

- Улучшенная способность выброса

- Доступны с газовыми аккумуляторами для компенсации медленных перемещений зажима

- Более низкая начальная цена покупки

- Низкая стоимость и высокая доступность запасных частей, что приводит к снижению затрат на техническое обслуживание

- Проще контролировать проекты высокого уровня

- Из-за популярности этого метода на рынке бывших в употреблении имеется много устройств

Недостатки

Благодаря своей мощности гидравлические машины потребляют большое количество энергии даже в режиме простоя. В то время как типичная электрическая машина может потреблять около 2,55 кВтч в процессе литья под давлением, гидравлические машины могут потреблять 5,12 кВтч. Им требуются более высокие температуры для формования и больше времени для охлаждения, и они не идеальны для чистых помещений из-за риска утечки жидкости.

Им требуются более высокие температуры для формования и больше времени для охлаждения, и они не идеальны для чистых помещений из-за риска утечки жидкости.

Гидравлические IMM также более шумные и менее точные, чем полностью электрические прессы. Однако по мере увеличения усилия смыкания и улучшения систем управления точность работы гидравлических машин также улучшается.

Электрические машины для литья пластмасс под давлением

Представленные в 1984 году в Японии, полностью электрические машины для литья под давлением являются относительно новыми на рынке, но после быстрого внедрения на их долю приходится более половины всех машин IMM, продаваемых в Соединенных Штатах.

Эти машины приводятся в действие высокоскоростными серводвигателями с цифровым управлением, а не гидравликой, что обеспечивает более быструю, воспроизводимую, более точную и энергоэффективную работу. Работа электрической машины очень предсказуема, поэтому, как только желаемый процесс впрыска будет достигнут, его можно очень последовательно воспроизвести, что приведет к получению деталей более высокого качества. После того, как работа запрограммирована на электрическую машину, ее цифровое управление позволяет ей работать практически без присмотра, что снижает затраты на рабочую силу и увеличивает прибыль.

После того, как работа запрограммирована на электрическую машину, ее цифровое управление позволяет ей работать практически без присмотра, что снижает затраты на рабочую силу и увеличивает прибыль.

Преимущества

Поскольку электрическое литье под давлением не представляет риска загрязнения маслом, оно хорошо подходит для применения в чистых помещениях. Благодаря высокой точности этот процесс также идеально подходит для деталей малого и среднего размера и медицинских изделий, таких как чашки Петри и шприцы. К другим преимуществам относятся:

- Высочайшая точность и повторяемость при сниженном уровне брака

- Более чистый процесс, исключающий утечку жидкости

- Меньшее время простоя, обычно связанное с гидравликой

- Экономия энергии от 30% до 70%

- Более тихая работа; снижение шума двигателя ниже 70 дБ

- Более высокая скорость быстрого впрыска до 800 мм/сек и более быстрое движение зажима

- Более короткое время запуска и до 20 % более быстрое время цикла

- Более низкая стоимость единицы продукции при меньшем количестве отходов

- Не требует расходных материалов, таких как масло, которое необходимо заменить или очистить

- Более низкие требования к мощности приводят к значительному снижению эксплуатационных расходов

Недостатки

Хотя электрические машины быстрее, чище и энергоэффективнее, они не могут достичь силы смыкания, создаваемой гидравлическими машинами, а также имеют более высокую начальную стоимость. Это машины с рычажным зажимом, которые приводятся в движение шарико-винтовой передачей, обе из которых являются изнашиваемыми элементами, и их замена может быть дорогой или их трудно найти на рынке бывших в употреблении. И, несмотря на высокую точность, высокая точность позиционирования электрических машин может сделать их менее щадящими по сравнению с гидравлическими прессами.

Это машины с рычажным зажимом, которые приводятся в движение шарико-винтовой передачей, обе из которых являются изнашиваемыми элементами, и их замена может быть дорогой или их трудно найти на рынке бывших в употреблении. И, несмотря на высокую точность, высокая точность позиционирования электрических машин может сделать их менее щадящими по сравнению с гидравлическими прессами.

Гибридное литье пластмасс под давлением

Сочетая лучшее из обоих миров, гибридные машины для литья под давлением присутствуют на рынке уже несколько десятилетий и сочетают в себе превосходную силу зажима гидравлических машин с точностью, повторяемостью, энергосбережением, и снижение шума электрических машин. Это обеспечивает лучшую производительность как для тонкостенных, так и для толстостенных деталей. В последние несколько лет эти машины становятся все более популярными из-за их эффективности и простоты использования. Здесь, в The Rodon Group, мы недавно добавили в нашу линейку семь гибридных прессов, и теперь их всего 23.

Почти 66% энергии гидравлического пресса уходит на извлечение шнека. Таким образом, хотя гибридные прессы стоят дороже, их электрифицированное вращение шнека может привести к значительной экономии, которую затем можно передать клиентам. Наши гибридные машины обладают той же силой, что и полностью гидравлические машины, с практически такой же энергоэффективностью, как и полностью электрические.

Преимущества

Гибридное литье пластмасс под давлением — это энергосберегающий и длительный процесс, не требующий особого спроса, и все это приводит к более быстрой окупаемости инвестиций. Некоторые из их конкретных преимуществ включают в себя:

- Непрерывная регулировка, разрешенная сервонасосом

- Разнообразие дизайна продукта

- Имеет тенденцию использовать систему с двумя зажимами поверх тумблера

- Средняя первоначальная стоимость всех трех вариантов (гидравлический, электрический, гибридный), но может обеспечить наиболее долгосрочную экономию

- Замкнутый процесс с более быстрым временем отклика

- Более низкая температура требует меньшего охлаждения и увеличивает срок службы масла и машины

- Более быстрая окупаемость благодаря такой эффективности

Электронная книга «10 обязательных вопросов»

Что нужно знать перед выбором формовочной машины для своего проекта

Загрузите нашу электронную книгу «10 обязательных вопросов при выборе формовочной машины для пластмасс». Внутри мы рассмотрим такие ключевые вопросы, как:

Внутри мы рассмотрим такие ключевые вопросы, как:

- Гарантирует ли формовщик пресс-формы на весь срок реализации проекта?

- Сколько у них формовочных машин и каковы их возможности?

- Конкурентоспособны ли их цены даже по сравнению с офшорными формовщиками?

Загрузите бесплатную копию

Недостатки

Поскольку все гибриды разные, может быть сложно подобрать правильный пресс для продукта, а также обеспечить замену машин для определенных задач. И если для гибридной машины требуется какое-либо техническое обслуживание, супервайзер должен знать как гидравлические, так и электрические прессы.

Чем может помочь Rodon Group

Не существует универсального ответа на вопрос, какой тип литья под давлением подходит именно вам. Для определенных формовочных работ все три метода могут даже работать одинаково хорошо, но все же важно понимать их различия, поскольку они относятся к вашему проекту.

Независимо от области применения, литьевая машина — будь то гидравлическая, электрическая или гибридная — должна обеспечить вас надежными высококачественными деталями при минимальных затратах.

Особенности 8-ми и 16-ти клапанного двигателя лада 2110. Эксплуатация основных узлов и агрегатов двигателя

Особенности 8-ми и 16-ти клапанного двигателя лада 2110. Эксплуатация основных узлов и агрегатов двигателя

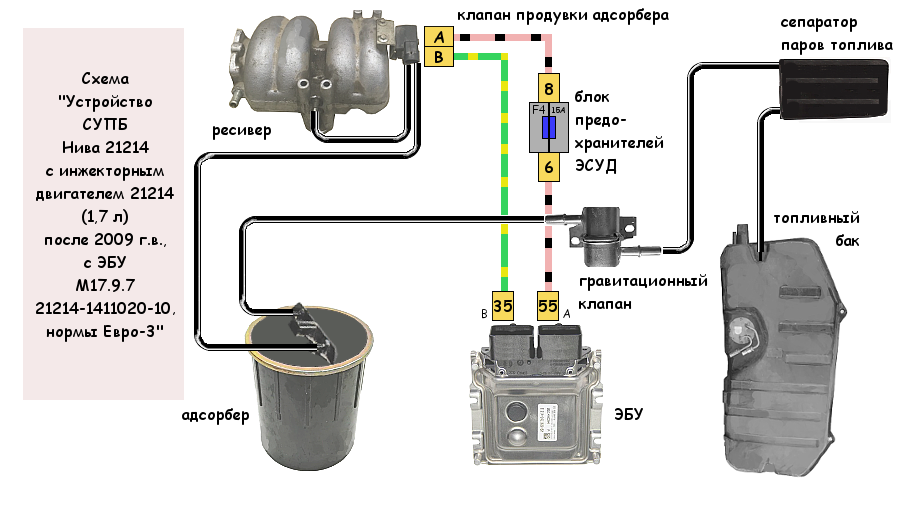

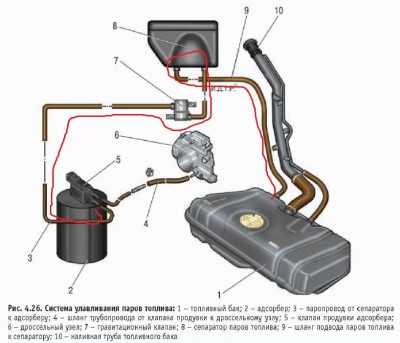

Пары топлива из бака частично конденсируются в сепараторе, конденсат сливается обратно в бак. Оставшиеся пары проходят через гравитационный и двухходовой клапаны. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля ваз 2111, а двухходовой препятствует чрезмерному повышению или понижению давления в топливном баке.

Пары топлива из бака частично конденсируются в сепараторе, конденсат сливается обратно в бак. Оставшиеся пары проходят через гравитационный и двухходовой клапаны. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля ваз 2111, а двухходовой препятствует чрезмерному повышению или понижению давления в топливном баке.

Регулятор холостого хода ваз 2112 – неразборный, при выходе из строя его заменяют.

Регулятор холостого хода ваз 2112 – неразборный, при выходе из строя его заменяют.