Смазочная система двигателя ЗМЗ-53 | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

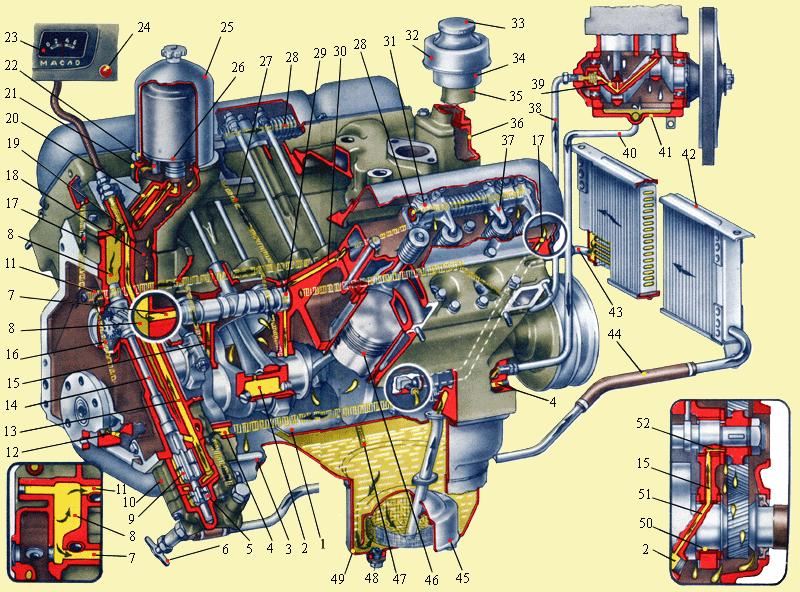

Принцип работы смазочной системы двигателя ЗМЗ-53 представлен на [рис. 1]. Забираемое из картера (14) масло через маслоприёмник (13) поступает по трубке (12 ) в верхнюю (основную) (10) и нижнюю (дополнительную) (11) секции масляного насоса. Из основной секции (через расположенные в блоке каналы) масло подаётся в главную масляную магистраль (7), а из неё по каналам (8) поступает к коренным подшипникам коленчатого вала, а также к втулкам распределительного вала. От коренных шеек через канал (16) в коленчатом валу смазка направляется в полость (15) шатунных шеек, а оттуда непосредственно к шатунным подшипникам.

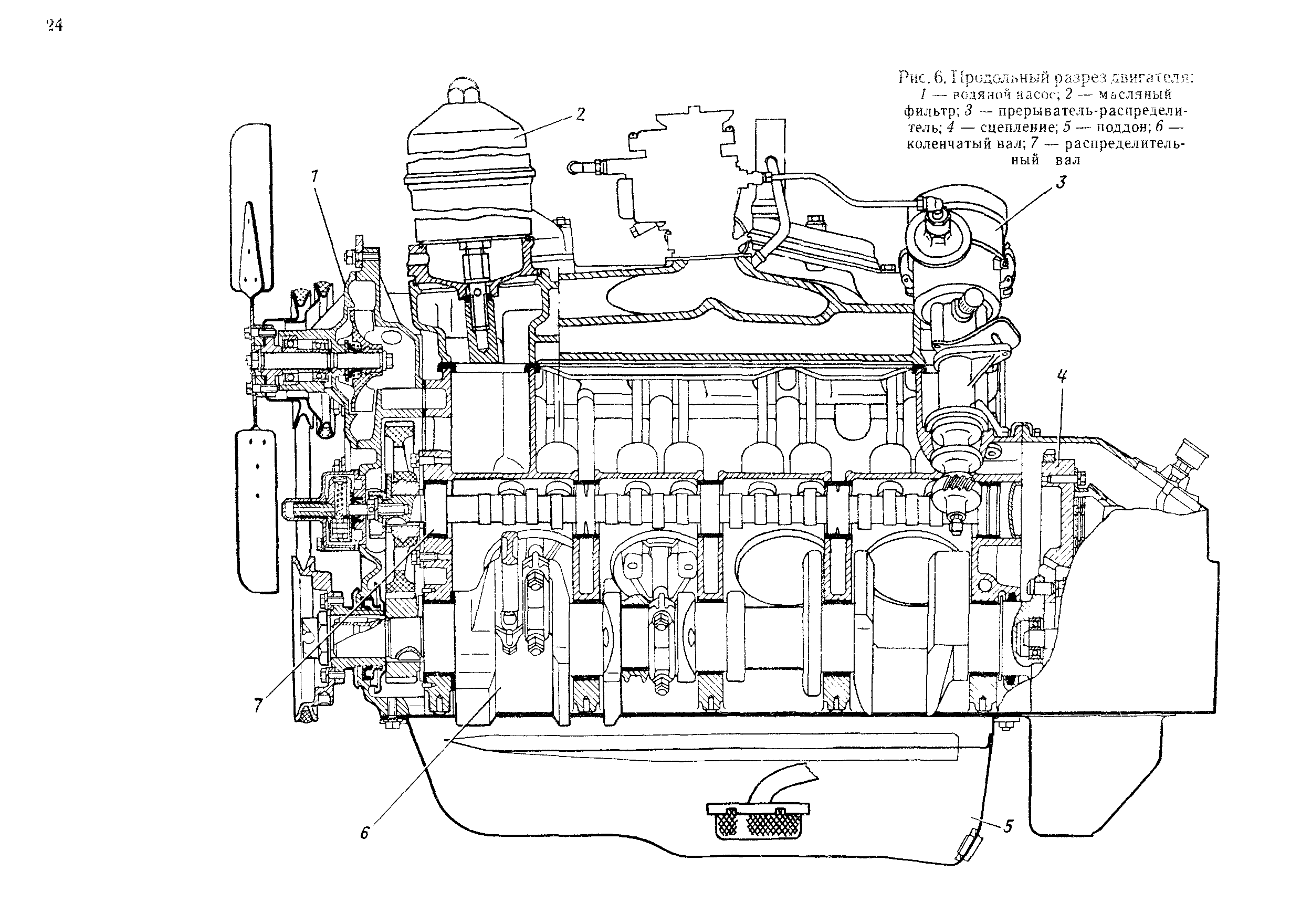

Рис. 1. Смазочная система двигателя ЗМЗ-53.

А) – Принципиальная схема:

1) – Масляный радиатор;

2) – Кран включения радиатора;

3) – Предохранительный клапан;

4) – Канал в оси коромысел;

5) – Центрифуга;

6) – Канал для подачи масла к головкам;

7) – Главная масляная магистраль;

8) – Канал подвода масла к коренным подшипникам;

9) – Масляная магистраль центрифуги;

10) – Верхняя секция масляного насоса;

11) – Нижняя секция масляного насоса;

12) – Трубка маслоприёмника;

13) – Маслоприёмник;

14) – Масляный картер;

15) – Полость в шатунной шейке;

16) – Канал в коленчатом валу для подвода масла к шатунной шейке;

17) – Наружная трубка подвода масла к центрифуге;

18) – Трубка отвода масла из масляного радиатора;

Б) – Схема подачи масла к правой головке;

В) – Схема подачи масла к левой головке через четвёртую опору распределительного вала:

1) – Канал в блоке;

2) – Главная масляная магистраль;

3) – Сверление для подвода масла к шейке распредвала;

4) – Канал в блоке;

5) – Канавки в шейках распредвала;

6) – Втулка;

7) – Шейка распредвала;

8) – Канал в распредвале;

Г) – Схема подвода масла к упорному фланцу распределительного вала:

1) – Первая опора распределительного вала;

2) – Отверстие в опоре;

3) – Отверстие во втулке;

4) – Отверстие в опоре;

5) – Блок цилиндров;

Д) – Расположение масляных каналов в передней перегородке блока:

1) – Кран радиатора;

2) – Предохранительный клапан;

3) – Канал подвода масла к крану радиатора;

4) – Пробка редукционного клапана;

5) – Канал подвода масла к коренному подшипнику;

6) – Главная магистраль;

7) – Канал подвода масла к шейке распредвала;

8) – Резервная магистраль;

9) – Канал подвода масла к резервной магистрали;

10) – Канал подвода масла к датчику;

11) – Штуцер;

12) – Датчик манометра;

13) – Датчик контрольной лампы давления масла.

От второй и четвёртой втулок распределительного вала смазочный материал направляется к головкам блока для смазывания осей коромысел, а также наконечников штанг.

Из канала (4) [рис. 1, б)] соединяющего главную масляную магистраль (2) с коренным подшипником, через отверстие (3) смазка подводится к втулке (6) распределительного вала. На шейках вала имеется пара канавок (5): на второй шейке – на дуге в 120 градусов, а на четвёртой – в 60 градусов. На второй шейке в момент, когда канавка соединяет отверстие (3) с каналом (1) (канал (6) на [рис. 1, а)]), масло поступает к каналам в головке, а по ним – в полость оси (4) [рис. 1, а)] коромысел и затем – к коромыслам и верхним наконечникам штанг.

На четвёртой шейке распределительного вала имеется канал (8) [рис. 1, в)]. В момент совпадения канавки (5) с отверстием (3) масло поступает к каналу (1) в блоке. Подача смазки к головкам и упорному фланцу распределительного вала – пульсирующая. Масло поступает из отверстия (3) [рис. 1, г)] во втулке первой опоры (1) распределительного вала в момент, когда радиальное отверстие (2) в шейке соединяется с отверстием, расположенным во втулке. Из радиального отверстия масло поступает по продольному отверстию (4) к упорному фланцу.

Масло поступает из отверстия (3) [рис. 1, г)] во втулке первой опоры (1) распределительного вала в момент, когда радиальное отверстие (2) в шейке соединяется с отверстием, расположенным во втулке. Из радиального отверстия масло поступает по продольному отверстию (4) к упорному фланцу.

Толкатели смазываются не только разбрызгиваемым маслом, но и маслом, которое стекает по штангам с коромысел. На привод распределителя зажигания, а также на его шестерни смазка подаётся из зазора между задней втулкой распределительного вала и его пятой шейкой в полость между валом и заглушкой. На данной шейке выполнена кольцевая канавка, обеспечивающая непрерывную подачу масла. Смазка шестерён распределения осуществляется маслом, которое сливается из фильтра центробежной очистки в полость крышки распределительных шестерён. Смазка распределителя зажигания и водяного насоса реализуется из маслёнок.

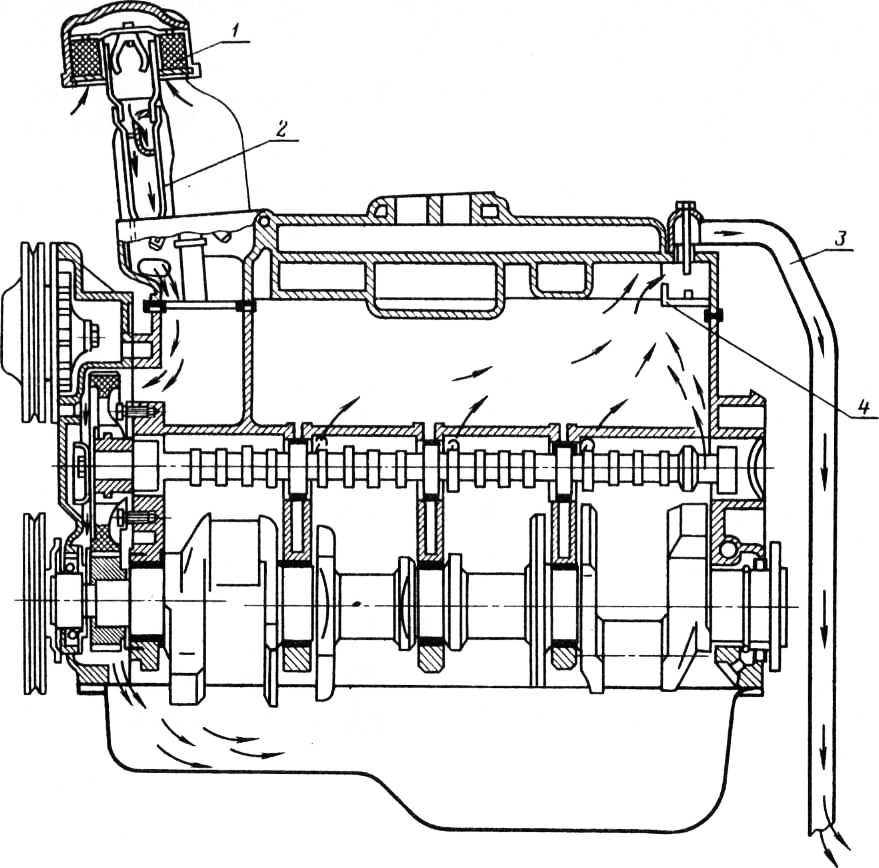

Из нижней (дополнительной) секции масляного насоса смазка подаётся по магистрали (9) и трубке (17) в фильтр (5) центробежной очистки масла. В масляный радиатор (1) масло направляется через клапан (3) и кран (2) главной масляной магистрали (7), а сливается по трубке (18) в масляный картер (14).

В масляный радиатор (1) масло направляется через клапан (3) и кран (2) главной масляной магистрали (7), а сливается по трубке (18) в масляный картер (14).

Расположение масляных каналов, а также контрольных приборов в передней части двигателя ЗМЗ-53 представлено на [рис. 1, д)]. При включении радиатора требуется открыть кран (1). Рукоятку крана при этом нужно установить вдоль шланга. Масло поступает в радиатор из главной масляной магистрали (6) по каналу (5) подвода масла к коренному подшипнику и каналу (3) через предохранительный клапан (2), открытие которого происходит при давлении 0,1 МПа. Канал (5) также соединяется с каналом подвода масла к редукционному клапану (4) и каналом (10) подвода масла через штуцер (11) к датчику (12) манометра и датчику (13) контрольной лампы давления масла. Подвод смазки к подшипнику распределительного вала осуществляется по каналу (7). Также имеется канал (9) подвода масла к резервной масляной магистрали (8) (при использовании гидравлических толкателей).

17*

Устройство масляного насоса ГАЗ-51: замена, ремонт и проверка

Система смазки и в частности масляный насос ГАЗ 53 или любой другой машины играет важнейшую роль в нормальной работе двигателя внутреннего сгорания. Без смазки он проработает всего несколько минут, прежде чем заклинит или, того хуже, произойдет разрушение его деталей. Помните, датчик давления масла в системе всегда просигнализирует водителю, что с системой смазки что-то не так.

Внешний вид ГАЗ-53

Чтобы вовремя принять меры по ремонту или обслуживанию грузовика, желательно немного владеть его техническими характеристиками, особенностями, правилами эксплуатации и навыками ремонта автомобилей.

Так выглядит масляный насос на ГАЗ-53

Вернуться к оглавлениюСодержание

- 1 Рекомендации по эксплуатации ГАЗ 53

- 2 Техническое обслуживание «Газона»

- 3 Проверить насос за 5 минут

Рекомендации по эксплуатации ГАЗ 53

Важно помнить, что грузовики ГАЗ 53 запрещено эксплуатировать, когда уровень масла в картере мотора находится ниже отметки «0» (по показателю щупа) или оно отсутствует вовсе. Водитель должен постоянно поддерживать уровень масла в промежутке от «0» и до «П», желательно ближе к последней метке. Для точности показателей не стоит их измерять на холодном моторе, дайте ему поработать 4-5 минут в холостом режиме, а затем минут через 10 проверьте уровень масла.

Водитель должен постоянно поддерживать уровень масла в промежутке от «0» и до «П», желательно ближе к последней метке. Для точности показателей не стоит их измерять на холодном моторе, дайте ему поработать 4-5 минут в холостом режиме, а затем минут через 10 проверьте уровень масла.

Смотрите в видео: технический анализ ГАЗ-53.

Важно помнить, что на скорости в 60 км/ч и на прямой передаче датчик давления масла в двигателе должен показывать 2,5 кгс/см², то есть 250 кПа. На холодном, не прогретом моторе этот показатель примерно равен 5-5,5 кгс/см² (500-550 кПа). Минимально допустимым давлением считается 0.4-0,8 кгс/см², при таких показателях загорается аварийная лампа.

Составные масляного насоса на ГАЗ-53

Также нужно помнить, что кратковременное загорание лампы-сигнализатора на малых оборотах двигателя (на холостом ходу) допустимо. Если маслонасос исправен, то лампа погаснет при увеличении частоты вращения коленчатого вала. Если же лампа горит на средних и высоких оборотах, то у вас серьезные проблемы с мотором и эксплуатация его должна быть прекращена.

Если же лампа горит на средних и высоких оборотах, то у вас серьезные проблемы с мотором и эксплуатация его должна быть прекращена.

Техническое обслуживание «Газона»

Стоит помнить, что масляный насос ГАЗ 53 в случае больших нагрузок на мотор рассчитан на работу с масляным радиатором. Последний должен включаться водителем вручную при высоких температурах окружающего воздуха или же при тяжелых условиях эксплуатации автомобиля, например при езде с повышенной скоростью или большой нагрузкой. При низких температурах на легком режиме работы кран подключения радиатора обязательно должен быть закрыт.

Советуем посмотреть: технические характеристики ГАЗ-53.

Помните, что масло поступает в радиатор через предохранительный клапан (открываемый при давлении только от 1,0 кгс/см²). Нужно понимать, что высокое давление требуется для хорошего омывания всех элементов газораспределительного механизма и частичного охлаждения рабочих поверхностей движителя. При ТО-2 водитель должен проверить, поступает ли масло к осям коромысел.

При ТО-2 водитель должен проверить, поступает ли масло к осям коромысел.

Внешний вид двигателя ГАЗ-53

Если масляная помпа в двигателе ЗМЗ-53 не работает, то первым, кто об этом просигнализирует, станет контрольная лампа аварийного давления и стрелочный индикатор, показывающий аварийно низкое давление в агрегате.

Есть несколько способов определить, чем вызваны проблемы в системе смазки — насосом или другими элементами.

Вернуться к оглавлениюПроверить насос за 5 минут

Чтобы проверить масляный насос ГАЗ 53, достаточно снять его с мотора, прикрутить манометр и сунуть в ведро с маслом. При прокрутке шуруповертом можно сымитировать только холостой ход (800 об/мин при необходимых 1500 об/мин), поэтому лучше взять дрель.

Рекомендуем посмотреть: Проверка работы маслонасоса на ГАЗ-53.

В полевых условиях, не имея манометра и шуруповерта, достаточно маслоприемник погрузить в емкость с маслом и крутануть рукой. Если будет сильная струя масла, то все нормально.

Если будет сильная струя масла, то все нормально.

Важно помнить, что очень часто причиной плохого давления в системе становится не масляный насос ГАЗ 53, а редукционный клапан, который то не срабатывает, то постоянно открыт и снижает общее давление в системе. Его работа регулируется специальными шайбами разной толщины, которых обычно две (одна чуть толще, другая — тоньше).

Смотрите в видео: как установить масляный насос.

Стоит помнить, что в большинстве своем проблемы с давлением масла в двигателях внутреннего сгорания связаны с компрессией агрегата и вязкостью самого масла. При большой выработке кривошипно-шатунного механизма даже с рабочей масляной помпой, радиатором и клапаном давление будет низким. А двигатель будет работать неустойчиво, с перегревом и малой отдачей при нагрузке.

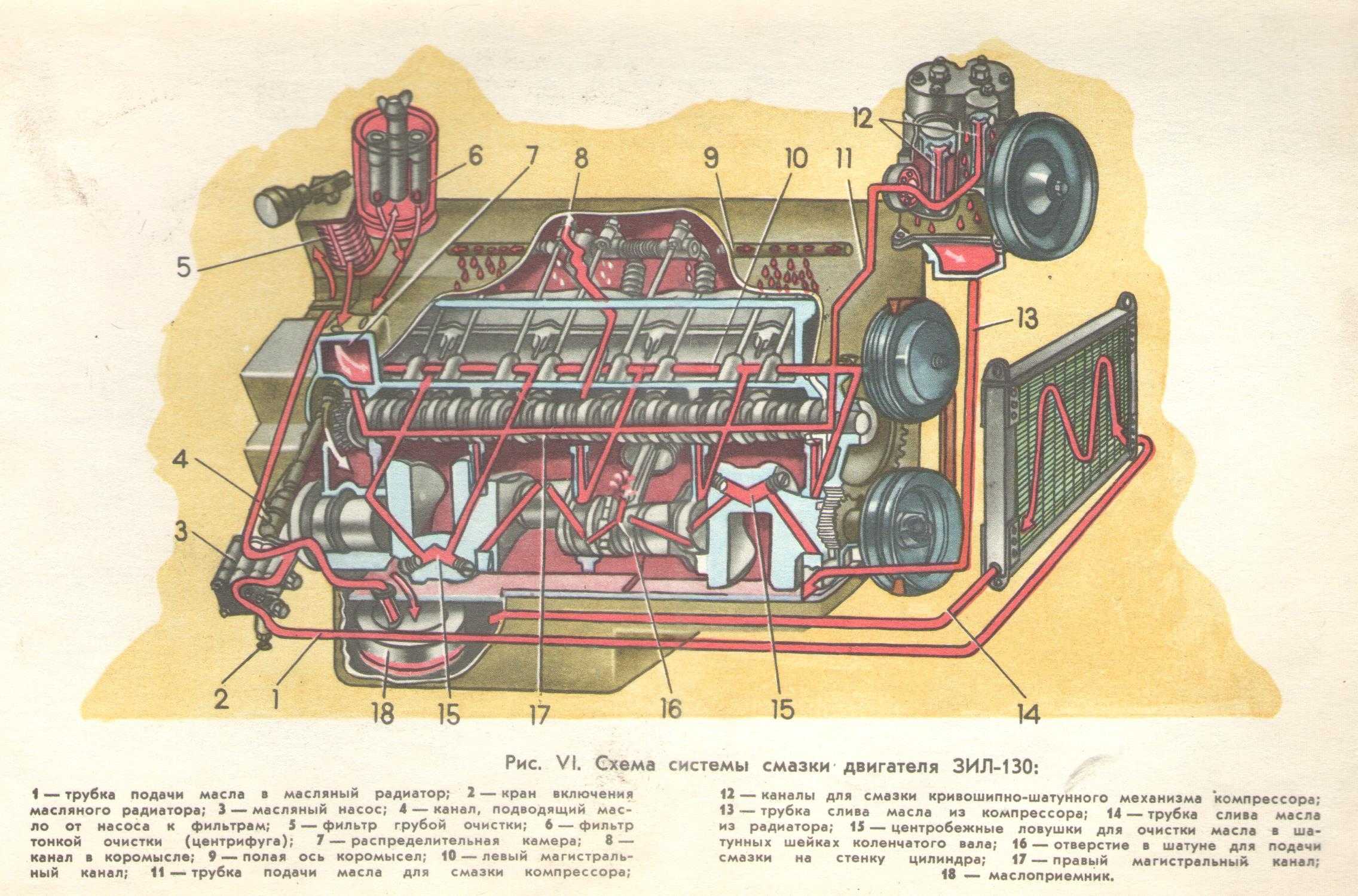

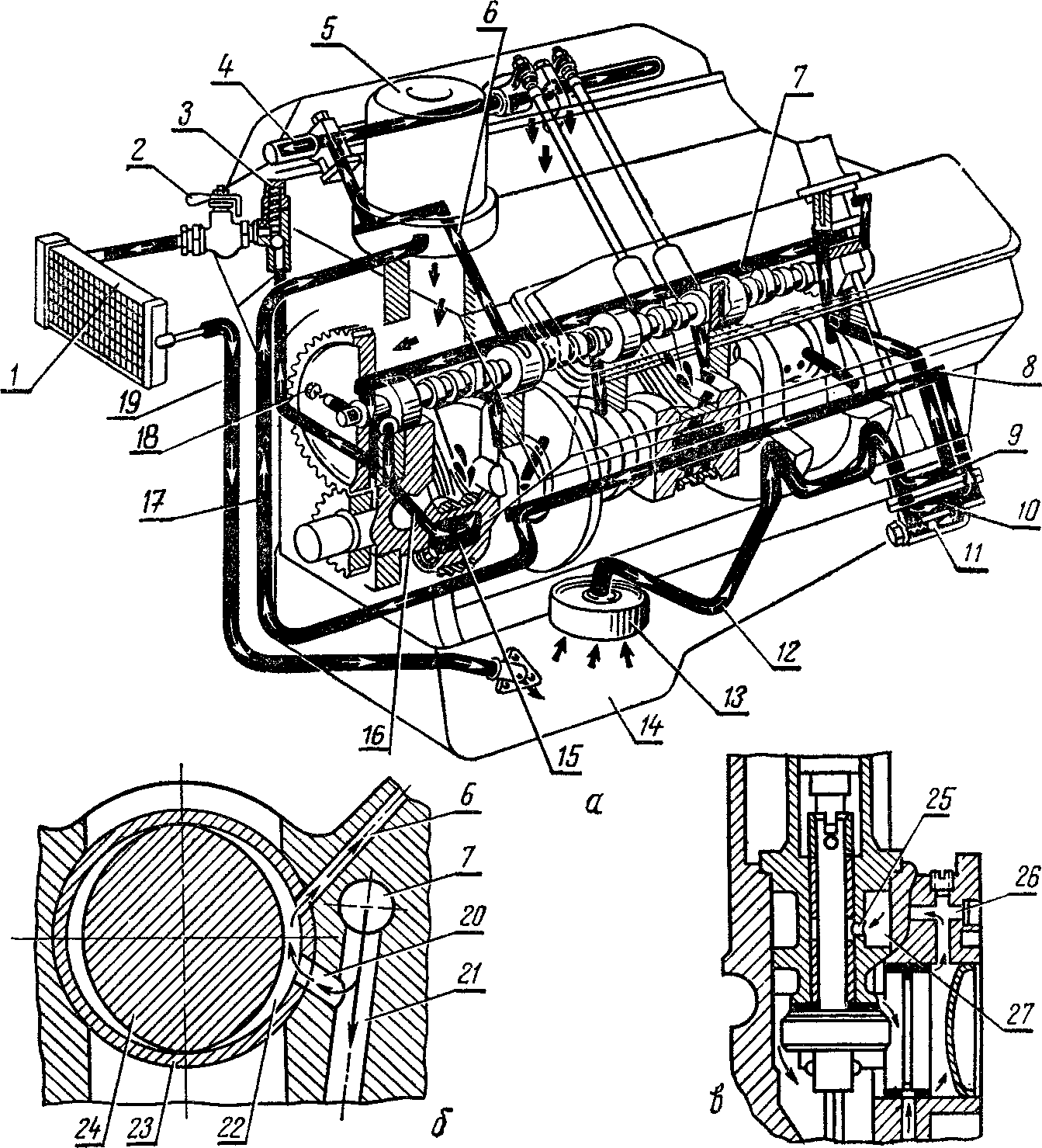

Система смазки двигателя ГАЗ-66, ГАЗ-53

Двигатели имеют смешанную (напорную и разбрызгиваемую) систему смазки

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительных валов

Масло к втулкам коромысел под пульсирующим давлением подается через полые оси коромысел, в которые оно поступает по каналам, идущим от второго и четвертого подшипников распределительного вала.

Масло к остальным частям двигателя подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели оснащены масляным радиатором, установленным перед радиатором системы охлаждения.

Падение давления в системе смазки происходит в основном из-за износа деталей масляного насоса или подшипников коленчатого и распределительного валов.

При износе масляный насос начинает шуметь. Для выявления неисправностей насоса его необходимо снять с двигателя и разобрать.

Но к разборке насоса следует приступать только после проверки состояния редукционного клапана, так как он может вызвать аномальное давление в маслосистеме (ослабление пружины, заедание плунжера и т.п.).

Чтобы убедиться в исправности редукционного клапана, необходимо открутить его пробку, снять пружину и убедиться, что плунжер свободно перемещается в своем седле, без заеданий, а пружина находится в исправном состоянии.

Свободная длина пружины должна быть 50 мм. Усилие пружины клапана при сжатии на 10 мм должно быть равно 4,6 кг.

При ослаблении усилия пружину заменяют новой, так как подкладывать под нее шайбы или растягивать для увеличения усилия категорически запрещается.

- 1. Снимите насос вместе с прокладкой с блока цилиндров.

- 2. Снимите нижнюю часть корпуса с ведомой шестерней и прокладкой.

- 3. Снимите шестерню привода нижней секции масляного насоса и шпонку с вала насоса.

- 4. Снимите перегородку масляного насоса с прокладкой.

- 5. Снимите ведомую шестерню верхней секции насоса с корпуса.

- 6. Выньте вал с ведущей шестерней верхней секции из корпуса насоса.

- 7. После разборки насоса тщательно промойте, высушите и осмотрите все его части.

- 8. Если на перегородке масляного насоса обнаружен износ от шестерни, то притереть ее до уничтожения следов износа. Если корпуса секций изношены, замените насос новым.

При ремонте помните о следующем.

Расстояние от конца шестигранного вала до верхнего конца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валу насоса просверливается на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью полости зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов насосных секций последние нагревают до 100-120°С, а при запрессовке до 160-170°С, а оси охлаждают в сухой лед.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер 3 ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпус до конца оси.

Соберите насос в обратном порядке. При сборке насоса следует поменять паронитовые или картонные прокладки корпусов (их толщина 0,3-0,4 мм).

Использование шеллака или других герметиков, а также увеличение толщины прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливается маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло на трущиеся поверхности, что приведет к задирам и выходу из строя.

Разборка привода масляного насоса (рис. 2). Выдавите штифт 6 ведущей шестерни с помощью выколотки диаметром 3 мм. 1. Вытащите шестигранный вал 7 привода масляного насоса.

- 2. Запрессовать шестерню 5 привода оправкой, для чего установить корпус привода верхним концом на пластину с отверстием для свободного выхода роликового узла со стопорной втулкой.

- 3. Снимите упорные шайбы 3 и 4 и снимите ролик 2 с корпуса привода распределителя-прерывателя.

- 4. Выпрессовать штифт 10 упорной втулки 11 приводного вала и выпрессовать втулку.

После разборки промыть все части привода и подвергнуть его тщательному осмотру.

Сборка привода-выключателя-распределителя. Напрессовать упорную втулку 11 на вал привода-прерывателя-распределителя, выдерживая размер 19 ± 0,1 мм от конца вала до нижнего конца втулки.

В упорной втулке просверлить отверстие диаметром 4 +0,03 мм на расстоянии 13 ± 0,15 мм от конца.

Ось отверстия во втулке должна совпадать с осью отверстия в приводном валу прерывателя-распределителя.

Фаска глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с обеих сторон.

Вставьте штифт 10 в отверстие и заклепайте его с обеих сторон.

Смажьте узел ролика чистым моторным маслом, вставьте его в корпус привода прерывателя-распределителя и попробуйте легко провернуть рукой.

На ролик установить упорные шайбы, сначала стальные 3, а затем бронзовые 4.

Напрессовать шестерню 5 на вал 2, соблюдая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой.

Ось 9 паза на валу должна быть параллельна оси, проходящей через середину полости 8 на нижнем конце шестерни, допуск ± 2˚.

Просверлите отверстие диаметром 4 +0,03 мм, , соблюдая расстояние 9 ± 0,15 мм от оси отверстия до конца ступицы шестерни.

При сверлении отверстия роликовый узел должен быть прижат концом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя.

Ось отверстия должна проходить через ось и середину края валика 7. Допустимое отклонение не более 0,1 мм .

Вставить шестигранный вал 7 привода масляного насоса в шестигранное отверстие на конце вала 2 привода и вдавить в отверстие штифт диаметром 4 мм.

Заклепать штифт с обеих сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом ведущей шестерни и смещение середины полости зубьев ведущей шестерни прерывателя-распределителя относительно оси паза ролика.

Разборка центробежного масляного фильтра.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное движение ротора свидетельствует об износе втулок и необходимости замены ротора.

Снимите ротор вместе с шайбой.

При снятии ротора следите за тем, чтобы верхняя обойма упорного подшипника не поднималась вместе с ротором, так как она может упасть в корпус фильтра, а оттуда в крышку ГРМ и в картер двигателя.

После разборки фильтра тщательно промойте все его детали в керосине и продуйте сжатым воздухом.

Осмотреть форсунки и в случае засорения удалить их для очистки

Установка каждой форсунки на свое место, так как они изготавливаются в сборе с ротором, поэтому не рекомендуется откручивать обе форсунки сразу от ротора.

Для очистки жиклера в его отверстие вставляется сверло диаметром 5 мм и, вращая его рукой, удаляет все отложения. После этого струя снова промывается в керосине и продувается сжатым воздухом через отверстие форсунки.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения отверстий жиклера приводит к забросу масла в зону вращения ротора, а это сильно замедляет его вращение.

Для замены уплотнительной прокладки гайки чашки ротора снимите стопорное кольцо с гайки и снимите гайку с чашки ротора.

Соберите фильтр в обратном порядке.

При сборке следить, чтобы уплотнители не выдавливались из своих посадочных мест, а ротор фильтра свободно вращался на оси.

Гидродинамика, суперкомпьютеры и бейсбол: анализ подметальной машины

Без сомнения, бейсбол является навязчивой идеей для миллионов людей. Подсчитано, что более 500 миллионов человек во всем мире считают себя фанатами бейсбола. А World Baseball Classic в два раза популярнее в Японии, чем в США. Итак, вы можете спросить, зачем читателям HPCwire статья о бейсболе? Эта статья о сближении бейсбола и суперкомпьютеров, и она может просто превратить многих фанатиков бейсбола в фанатов суперкомпьютеров.

Шохей Отани — двусторонний японский герой, который играет в Высшей лиге, будучи первоклассным нападающим и первоклассным метателем. Его «подметальная машина», волшебная подача, которую он бросает, привлекает большое внимание. Половина полей, которые бросает Отани, — подметальные. Подметальная машина — это тип слайдера, характеризующийся большим боковым изгибом. Само слово «подметальная машина» новое, но сам тип поля существует уже давно. Отани не единственный питчер, который бросает подметальные машины, но разница в том, что его «подметальные машины» имеют больший боковой изгиб, чем у других питчеров.

Само слово «подметальная машина» новое, но сам тип поля существует уже давно. Отани не единственный питчер, который бросает подметальные машины, но разница в том, что его «подметальные машины» имеют больший боковой изгиб, чем у других питчеров.

Чтобы ответить на такие вопросы, как почему «подметальная машина» изгибается так вбок, какое вращение мяча у него и почему кажется, что он плавает больше, чем естественно падает, исследовательская группа под руководством профессора Такаюки Аоки из Токийского технологического института использовала форма мяча, полученная в результате 3D-сканирования официального мяча MLB для анализа аэродинамики «подметальной машины» с использованием суперкомпьютера RIKEN «Fugaku» и суперкомпьютера «Flow» в Нагойском университете.

Подметальная машина — это тип разбиваемого шара, называемый ползунком, который в основном изгибается горизонтально из-за эффекта Магнуса, потому что шар вращается горизонтально. Поскольку мяч не вращается вертикально, он не создает подъемной силы, заставляющей его парить.

Для типичного подметала кувшина Shohei Ohtani со скоростью тангажа 137 км/ч и скоростью вращения 2590 об/мин,

Моделирование проводилось на суперкомпьютере с углом наклона оси вращения 53 градуса в сторону отбивающего.

Генерация вихрей шаром и условие следа Шар подвергается воздействию сил, перпендикулярных направлению движения, из-за отрыва пограничного слоя в асимметричных местах воздушного потока вокруг шара. В случае подметальной машины на верхней поверхности поток турбулентный от ламинарного в переднем стыке (поскольку турбулентный поток труднее отделить, чем ламинарный) и отрывается только после того, как достигает нижнего бьефа. На нижней поверхности пограничный слой ламинарного состояния течения отрывается на шве и становится турбулентным. Поэтому ясно, что кильватерный след становится наклонно направленным вниз и создается подъемная сила. Тот факт, что восходящая подъемная сила создается, когда кильватерный след направлен наклонно вниз, аналогичен принципу подъемной силы аэродинамического профиля.

На нижней поверхности пограничный слой ламинарного состояния течения отрывается на шве и становится турбулентным. Поэтому ясно, что кильватерный след становится наклонно направленным вниз и создается подъемная сила. Тот факт, что восходящая подъемная сила создается, когда кильватерный след направлен наклонно вниз, аналогичен принципу подъемной силы аэродинамического профиля.

Термин «эффективность вращения» используется в индустрии бейсбола для обозначения угла (α), под которым ось вращения мяча наклонена в сторону отбивающего. Когда ось вращения идеально совпадает с направлением движения мяча, мяч становится гироскопическим мячом, и на его траекторию не влияют аэродинамические силы. Соотношение между углом, под которым ось вращения наклонена в сторону отбивающего, и эффективностью вращения называется «эффективностью вращения», а число оборотов, умноженное на эффективность вращения, называется «эффективным числом вращений».

Угол наклона в сторону бэттера (градусы) | Эффективность вращения |

0,00 | 100 % |

36,83 | 80 % |

45,57 | 70 % |

49,46 | 65 % |

53,13 | 60 % |

56,63 | 55 % |

60,00 | 50 % |

66,42 | 40 % |

72,54 | 30 % |

78,46 | 20 % |

90. 00 00 | 0 % |

Моделирование проводилось для подметальных машин со скоростью мяча 136,8 км/ч и скоростями вращения 2590 об/мин и 2300 об/мин при различных углах наклона оси вращения (различной эффективности вращения) для изучения вертикальных и горизонтальных изменений по траектории мяча. На рисунке показано распределение вертикальных и горизонтальных изменений подметала, где центр (0 см, 0 см) — это положение, в котором предполагается, что мяч достиг нападающего без какой-либо силы со стороны воздуха (параболическая траектория).

Распределение вертикальных и горизонтальных изменений подметателя, где центр (0 см, 0 см) — это положение, в котором предполагается, что мяч достиг нападающего без какой-либо силы со стороны воздуха (параболическая траектория). Результаты моделирования согласуются с распределением вертикальных и горизонтальных изменений подметальной машины Шохея Отани, опубликованным в Statcast Высшей лиги бейсбола. Для эффективности вращения от 50% до 65% подметальная машина может быть описана как типичная подметальная машина, которая значительно изменяется по горизонтали, а также плавает по вертикали.

Для эффективности вращения от 50% до 65% подметальная машина может быть описана как типичная подметальная машина, которая значительно изменяется по горизонтали, а также плавает по вертикали.

Траектория мяча, рассчитанная с КПД вращения 60% (угол, при котором ось вращения наклонена в сторону отбивающего, 53°) для скорости 136,8 км/ч и скорости вращения 2590 об/мин для Шохея Охтани подметальная машина показана ниже.

Траектория мяча, рассчитанная с эффективностью вращения 60% (угол, на который ось вращения наклонена в сторону отбивающего, 53°) для скорости 136,8 км/ч и скорости вращения 2590 об/мин для подметальной машины Шохея Охтани .Команда смогла хорошо воспроизвести траекторию мяча, который Шохей Отани бросил в конце финальной игры WBC.

Хотя подметальная машина Shohei Ohtani должна вращаться с высокой скоростью 2600 об/мин, было обнаружено, что ось вращения наклонена от 50° до 60° в сторону отбивающего (эффективность вращения от 50% до 65%), что вызывает большое горизонтальное изменение и вертикальный подъем.