Система смазки двигателя ГАЗ-66, ГАЗ-53

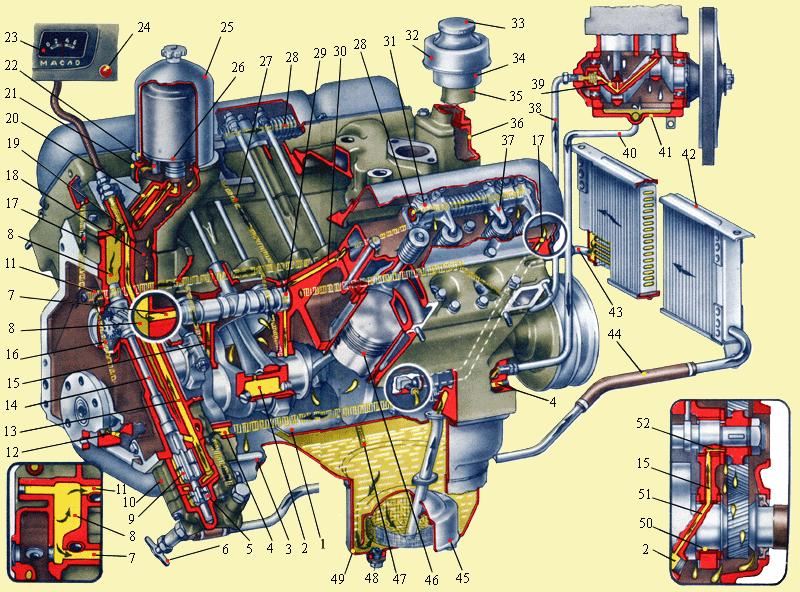

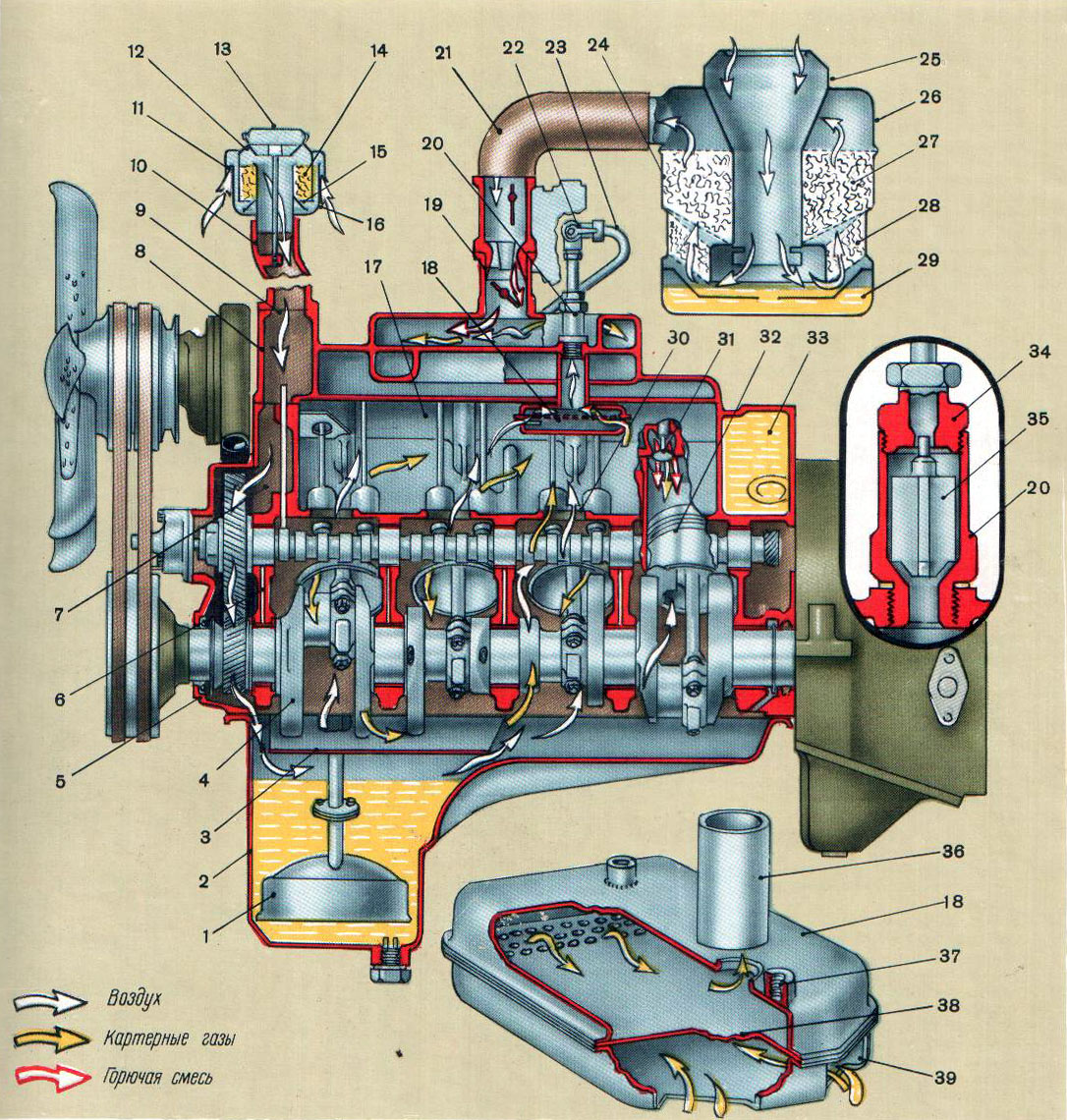

Двигатели имеют смешанную (под давлением и разбрызгиванием) систему смазки.

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала.

К втулкам коромысел масло подается с пульсирующим давлением через пустотелые оси коромысел, в которые поступает через каналы, идущие от второго и четвертого подшипников распределительного вала. К остальным деталям двигателя масло подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели снабжены масляным радиатором, установленным впереди радиатора системы охлаждения.

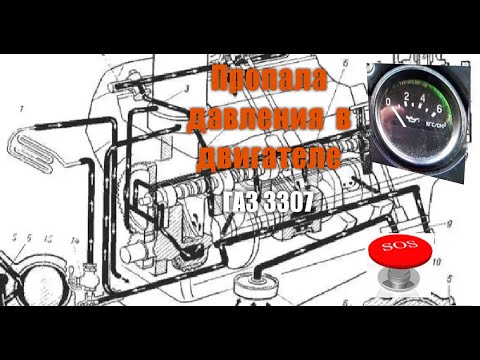

Падение давления в системе смазки обусловливается в основном износом деталей масляного насоса или подшипников коленчатого и распределительного валов. При значительном износе масляный насос начинает работать шумно. Чтобы выявить неисправности насоса, его необходимо снять с двигателя и разобрать. Но к разборке насоса следует приступить только после проверки состояния редукционного клапана, так как он может являться причиной ненормального давления в масляной системе (ослабла пружина, заело плунжер и т. п.).

п.).

Чтобы убедиться в нормальной работе редукционного клапана, надо отвернуть его пробку, вынуть пружину и убедиться, что плунжер перемещается в своем гнезде свободно, без заедания, а пружина находится в нормальном состоянии.

Длина пружины в свободном состоянии должна быть 50 мм. Усилие пружины клапана при сжатии ее на 10 мм должно быть равным 4,6 кГ. При ослаблении усилия пружину заменяют новой, так как подкладывание под нее шайб или растягивание для увеличения усилия категорически запрещается.

1. Снять насос вместе с прокладкой с блока цилиндров.

2. Снять корпус нижней секции с ведомой шестерней и прокладкой.

3. Снять ведущую шестерню нижней секции масляного насоса и сегментную шпонку шестерни с вала насоса.

4. Снять перегородку масляного насоса с прокладкой.

5. Вынуть ведомую шестерню верхней секции насоса из корпуса.

6. Вынуть из корпуса насоса вал с ведущей шестерней верхней секции.

7. После разборки насоса все его детали тщательно промыть, просушить и осмотреть.

8. Если на перегородке масляного насоса обнаружится выработка от шестерни, то прошлифовать ее до уничтожения следов выработки. При большом износе корпусов секций насос заменить новым.

При ремонте следует иметь в виду следующее.

Расстояние от торца валика с шестигранным отверстием до верхнего торца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валике насоса сверлят на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью впадины зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов секций насоса последние нагревают до 100—120° С, а при запрессовке — до 160—170°С, а оси охлаждают в сухом льду.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер З ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпуса до торца оси.

Собирают насос в обратной последовательности. При сборке насоса следует менять паронитовые или картонные прокладки корпусов (толщина их 0,3—0,4 мм). Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливают маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло к трущимся поверхностям, что приведет к их задирам и отказу в работе.

Разборка привода масляного насоса (рис. 2). Выпрессовать штифт 6 шестерни привода при помощи бородка диаметром 3 мм. 1. Вынуть шестигранный валик 7 привода масляного насоса.

2. Спрессовать шестерню 5 привода при помощи оправки, для чего установить корпус привода верхним торцом на плиту с отверстием для свободного выхода валика в сборе с упорной втулкой.

3. Снять упорные шайбы З и 4 и вынуть валик 2 из корпуса привода прерывателя-распределителя.

4. Выпрессовать штифт 10 упорной втулки 11 валика привода и спрессовать втулку.

После разборки промыть все детали привода и подвергнуть тщательному осмотру.

Сборка привода-прерывателя-распределителя. Напрессовать на валик привода прерывателя-распределителя упорную втулку 11, выдерживая размер 19 ± 0,1 мм от торца валика до нижнего торца втулки.

В упорной втулке сверлить отверстие диаметром 4+0,03 мм на расстоянии 13 ± 0,15 мм от торца.

Ось отверстия во втулке должна совпадать с осью отверстия в валике привода прерывателя-распределителя.

Раззенковать фаски глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с двух сторон.

В отверстие запрессовать штифт 10 и расклепать его с обеих сторон.

Валик в сборе смазать чистым маслом для двигателей, вставить в корпус привода прерывателя-распределителя и попробовать легкость вращения его от руки.

На валик установить упорные шайбы, сначала стальную 3, а потом бронзовую 4.

Напрессовать шестерню 5 на валик 2, выдерживая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой. Ось 9 паза на валике должна быть параллельна оси, проходящей через середину впадины 8 на нижнем торце шестерни, допустимое отклонение ± 2˚.

Сверлить отверстие диаметром 4+0,03мм, выдерживая расстояние 9 ± 0,15 мм от оси отверстия до торца ступицы шестерни. При сверлении отверстия валик в сборе должен быть прижат торцом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя. Ось отверстия должна проходить через ось и середину грани валика 7. допустимое отклонение не более 0,1 мм.

В шестигранное отверстие в торце валика 2 привода вставить шестигранный валик 7 привода масляного насоса и запрессовать в отверстие штифт диаметром 4 мм.

Расклепать штифт с двух сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом шестерни привода и смещение середины впадины зубьев шестерни привода прерывателя-распределителя относительно оси паза валика.

Разборка фильтра центробежной очистки масла. Снять кожух. Осторожно за гайку снять стакан ротора, удерживая ротор от вращения.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Снять ротор вместе с шайбой.

При снятии ротора необходимо следить за тем, чтобы верхнее кольцо упорного подшипника не было поднято вместе с ротором, так как оно может упасть в корпус фильтра, а оттуда в крышку распределительных шестерен и в картер двигателя.

После разборки фильтра все детали его тщательно промыть в керосине и продуть сжатым воздухом.

Осмотреть жиклеры и, если они засорены, вывернуть их для очистки

Каждый жиклер устанавливать в свое гнездо, так как они обработаны в сборе с ротором, поэтому вывертывать сразу оба жиклера из ротора не рекомендуется.

Для очистки жиклера в его отверстие вводят сверло диаметром 5 мм и, вращая его от руки, удаляют все отложения. После этого жиклер промывают еще раз в керосине и продувают сжатым воздухом через сопловое отверстие.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения сопловых отверстий вызывает забрасывание масла в зону вращения ротора, а это сильно тормозит его вращение.

Для замены уплотнительной прокладки гайки стакана ротора снять с гайки пружинное стопорное кольцо и вынуть гайку из стакана ротора.

Собирают фильтр в обратной последовательности. При сборке надо следить за тем, чтобы уплотнительные прокладки не выдавливались из своих гнезд, а ротор фильтра свободно вращался на оси.

Система смазки ГАЗ 53-12

Рубрика: Система смазкиСистема смазки двигателя комбинированная: под давлением и разбрызгиванием.

Схема смазки двигателя

- масляный радиатор

- полость оси коромысел

- канал в головке блока

- масляный фильтр

- канал в блоке

- главная масляная магистраль

- отверстие в корпусе привода распределителя

- полость

- масляный насос

- редукционный клапан масляного насоса

- четвертая шейка распределительного вала

- маслоприемник

- предохранительный клапан

- кран масляного радиатора

- вторая шейка распределительного вала

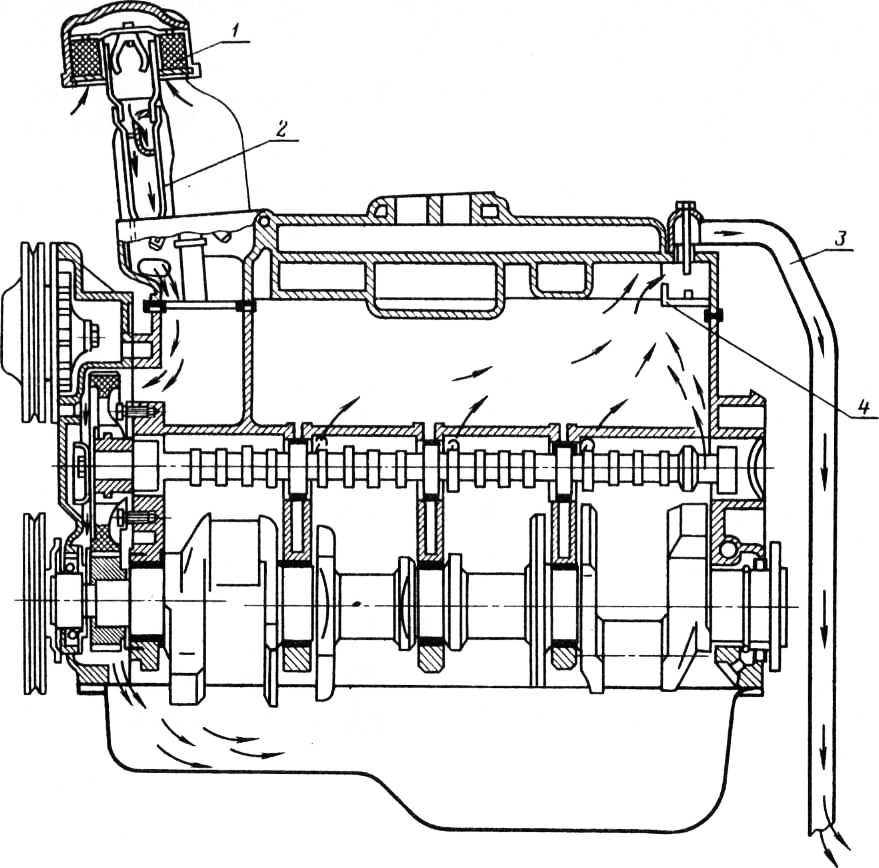

Через маслоприемник масло засасывается масляным насосом и, пройдя фильтр, подается в масляную магистраль. На насосе установлен редукционный клапан. В проставке фильтра установлен предохранительный клапан, пропускающий масло в магистраль помимо фильтра при его чрезмерно большом сопротивлении (засорение, пуск холодного двигателя). Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, упорный фланец распределительного вала, втулки коромысел и верхние наконечники штанг.

На насосе установлен редукционный клапан. В проставке фильтра установлен предохранительный клапан, пропускающий масло в магистраль помимо фильтра при его чрезмерно большом сопротивлении (засорение, пуск холодного двигателя). Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, упорный фланец распределительного вала, втулки коромысел и верхние наконечники штанг.

К головкам блока для смазки втулок коромысел и верхних наконечников штанг масло пульсирующим потоком подается от второй 15 (к правой головке) и от четвертой 11 (к левой головке) шеек распределительного вала по каналам 5 в блоке и 3 в головке.

Разбрызгиванием смазываются цилиндры, втулки верхних головок шатунов, поршневые кольца, клапаны, толкатели и кулачки распределительного вала.

Шестерни привода распределительного вала смазываются маслом, поступающим из масляной магистрали через трубку, а привод датчика-распределителя зажигания и его шестерни — маслом, поступающим из полости 8, расположенной между пятой шейкой распределительного вала и заглушкой в блоке.

Категорически запрещается эксплуатировать автомобиль ГАЗ 5312, если уровень масла в картере двигателя ниже метки О по стержневому указателю. Необходимо постоянно поддерживать уровень масла в картере двигателя между метками О и П указателя, по возможности ближе к метке П. Для более точного определения уровня масла пустить двигатель и, дав ему поработать 3-4 минуты, остановить. Через 10 минут сделать замер.

Давление масла в двигателе при движении автомобиля на прямой передаче со скоростью 60 км/ч должно быть не менее 250 кПа (2,5 кгс/см2) при выключенном масляном радиаторе на хорошо прогретом двигателе.

При пуске и прогреве холодного двигателя давление масла может достигать 500-550 кПа (5-5,5 кгс/см2).

При падении давления масла в двигателе до 40-80 кПа (0.4-0,8 кгс/см2) на щитке приборов загорается сигнализатор аварийного давления масла.

Допустимо загорание сигнализатора при малой частоте вращения коленчатого вала на режиме холостого хода.

При температуре воздуха выше 20 °C необходимо включать масляный радиатор, открывая кран, находящийся с левой стороны двигателя. При включенном радиаторе рукоятка крана направлена вдоль шланга. При более низких температурах радиатор должен быть выключен. Однако независимо от температуры воздуха, при езде в особо тяжелых условиях, с большой нагрузкой и малыми скоростями движения также необходимо включать масляный радиатор. Масло поступает в радиатор через предохранительный клапан. Этот клапан открывается при давлении около 100 кПа (1,0 кгс/см 2), и таким образом масло циркулирует через радиатор только при наличии давления в масляной магистрали большего, чем 100 кПа (1,0 кгс/см2). Пройдя через масляный радиатор, масло сливается в картер двигателя.

Пройдя через масляный радиатор, масло сливается в картер двигателя.

Каждый раз при регулировке зазора между клапанами и коромыслами, а также при ТО-2 необходимо проверить, поступает ли масло к осям коромысел. Для этого надо пустить двигатель и убедиться, что масло вытекает из отверстия в регулировочном винте и стекает вниз по штангам. Если масло не идет, необходимо прочистить каналы следующим образом.

С головки, в которой масло не поступает к осям коромысел, снять ось с коромыслами и стойками в сборе, вывернуть шпильку крепления оси коромысел (на правой головке — переднюю, на левой головке — заднюю) и через ее отверстие продувать сжатым воздухом каналы подачи масла к головке, медленно проворачивая коленчатый вал до появления характерного звука выхода воздуха в масло.

MiniLab 53 — Анализатор масла для промышленного оборудования

Запросить бесплатные котировки

MiniLab 53 — базовая лаборатория анализа масла на месте для технического обслуживания промышленного оборудования в зависимости от его состояния

Основные моменты

Ресурсы

Видео

Размеры

Анализ масла обеспечивает ранние признаки износа оборудования и определяет основные причины коррозии. Анализ масла на месте устраняет ожидание, связанное с отправкой проб за пределы объекта, и позволяет немедленно принимать решения.

С помощью трех простых тестов MiniLab 53 обеспечивает всесторонний анализ масла на месте, предоставляя немедленные действенные результаты, экономя время и снижая затраты. Особенности этой системы:

- Один продукт для проведения анализа лабораторного качества за пределами лаборатории

- Упрощенный рабочий процесс для неопытного пользователя, химик не требуется

- Упрощенная работа, создание отчетов и интерпретация отчетов с помощью диагностических наборов TruVu 360 с рекомендуемыми действиями.

TriVector™ — это простое представление целостности системы смазки и состояния самой машины. Trivector указывает степень здоровья в каждом векторе. Чтобы понять состояние Trivector, необходимо измерить основные физические и химические параметры масла.

На следующих вопросах можно ответить: Minilab 53 объединяет три простых теста, которые занимают менее 10 минут, чтобы завершить(нажмите на любые три тестирования изображения ниже, чтобы посмотреть видео о том, как можно сделать,

| Параметр | Количество частиц и черных металлов Метод ASTM D7596 | Вязкость Метод ASTM D8092 | Химический Метод ASTM D7889 | |

| Загрязнение | Количество частиц и коды ISO | В | ||

| Подсчет, распределение и изображения неметаллических частиц | В | |||

| Бор, кальций, натрий, литий, калий и кремний | ||||

| Вода | В | |||

| Химия | Вязкость | В | ||

| Общее кислотное число (ОКЧ) | В | |||

| Окисление | В | |||

| Общее щелочное число (TBN), окисление, нитрование и сульфатирование моторных масел | В | |||

| Бор, магний, кальций, барий, цинк, молибден и фосфор | ||||

| Одежда | Изображения частиц износа, подсчет и распределение | В | ||

| Содержание железа общее, ppm | В | |||

| Количество частиц железа и распределение по размерам | В | |||

| Медь, серебро, хром, титан, алюминий, магний, никель, железо, марганец, свинец, олово, молибден, кадмий и ванадий |

TruVu 360 Enterprise Fluid Intelligence

Minilab 53 использует программное обеспечение TruVu 360 Enterprise Fluid Intelligence, которое включает базу данных управления активами и базу данных эталонных масел, которую конечный пользователь может расширить.

Предоставляет стандартные образцы отчетов о тенденциях и наборы диагностики с шаблонами пределов сигналов тревоги, диагностикой и рекомендуемыми действиями. Он может поддерживать автоматическую рассылку отчетов по электронной почте.

Отчеты Trivector с цветовой маркировкой обеспечивают четкую картину состояния оборудования, определяя параметры, выходящие за пределы нормы. Целевые отраслиMiniLab 53 идеально подходит для широкого спектра отраслей, таких как:

- Производство электроэнергии

- Целлюлозно-бумажная промышленность

- Промышленное производство

- Металлообработка

Наиболее распространенные тесты анализа масла и типичные пределы сигналов тревоги для некоторых типов компонентов показаны ниже. Производители компонентов устанавливают предельные значения аварийных сигналов для своего оборудования для заданных параметров.

Подготовка проб – 3 простых шага

- Гомогенизация пробы для лучшего измерения содержания воды

- Ультразвуковая дегазация образца для анализа частиц Расходные детали Spectro Scientific

- обеспечивают высокую точность и повторяемость

Гомогенизатор (на подставке) Ультразвуковой дегазатор Расходные материалы

Загрузить

Технический документ: Обзор LNF

Загрузить

Total Ferrous Measurement Application Note 9 0003

Загрузить

Техническое описание MiniVisc 3000

Загрузить

FluidScan 1100 Datasheet

Загрузить

Брошюра серии MiniLab

Загрузить

Title

Document

Download

LaserNet 200 Datasheet

DocumentAB-0220

Download Download

Технический документ: Обзор LNF

DocumentAB-0221

Загрузить Загрузить

Измерение общего содержания железа. Примечание по применению

Примечание по применению

DocumentAB-0222

Загрузить Загрузить

Техническое описание MiniVisc 3000

DocumentAB-0223

Загрузить Загрузить

FluidScan 1100 Техническое описание

DocumentAB-0224

Скачать Скачать

Брошюра серии MiniLab

DocumentAB-0225

Скачать Скачать

Как использовать: Серия FluidScan для химического анализа

Как: использовать MiniLab 53

Как использовать: LNF 200 для подсчета частиц и черных металлов

Как использовать: вискозиметр MiniVisc 3000 для вязкости

MiniLab 53

35 см x 50 см x 53 см

(13,8” x 19,7” x 21”)

Гомогенизатор и штатив

68 см x 15 см x 22 см

(27 дюймов) x 6 дюймов x 9 дюймов

Системы поддержки уплотнений: как API 682, планы 52 и 53A способствуют плавной работе механического уплотнения

Главная / Системы поддержки уплотнений: как API 682 Plans 52 и 53A помогают обеспечить бесперебойную работу механического уплотнения

опубликовано 5 декабря 2018 г.

Отказ механического уплотнения из-за неблагоприятных условий эксплуатации является проблемой в каждой отрасли. Для двойных механических уплотнений особенно требуются надлежащие уплотнительные принадлежности, чтобы создать подходящие рабочие условия, которые являются ключом к увеличению среднего времени безотказной работы. Резервуарные системы являются одним из наиболее распространенных и эффективных вариантов подачи охлаждающей жидкости, необходимой для успешной работы уплотнения.

В этой статье мы рассмотрим два типа резервуарных систем, предназначенных для работы с конфигурацией двойного уплотнения.

Определение двойного механического уплотнения

Двойное или двойное картриджное уплотнение определяется как последовательное расположение двух механических уплотнений. Эти уплотнения могут быть сконфигурированы в различных ориентациях внутри картриджа. Сами уплотнения называются «первичным» (или внутренним) уплотнением и «вторичным» (или внешним) уплотнением. Двойное уплотнение является лучшим вариантом по сравнению с одинарным картриджем, когда необходимо, чтобы перекачиваемый продукт не попадал в атмосферу. Стандарт API (Американский институт нефти) 682 классифицирует двойные уплотнения по двум конфигурациям. Эти конфигурации также применимы к конструкциям насосов ASME (Американское общество инженеров) B73.1 и ASME B73.2.

Двойное уплотнение является лучшим вариантом по сравнению с одинарным картриджем, когда необходимо, чтобы перекачиваемый продукт не попадал в атмосферу. Стандарт API (Американский институт нефти) 682 классифицирует двойные уплотнения по двум конфигурациям. Эти конфигурации также применимы к конструкциям насосов ASME (Американское общество инженеров) B73.1 и ASME B73.2.

Схема 2 (без давления) Исполнения: буферная жидкость является рабочей средой вторичного уплотнения и образует «буфер» между технологической жидкостью и атмосферой.

Конфигурация 3 (под давлением) Исполнения: затворная жидкость является рабочей средой как для внутреннего, так и для внешнего уплотнения, предотвращая технологическую утечку в атмосферу.

Буферные и барьерные жидкости могут быть жидкими или газообразными. Эти жидкости смазывают поверхности уплотнения во время работы, а также регулируют рабочие температуры, отводя тепло — как генерируемое, так и поглощаемое — от поверхностей.

Системы поддержки уплотнений для обеспечения эффективной работы двойных механических уплотнений

Системы поддержки уплотнений необходимы для бесперебойной работы двойных механических уплотнений. Вот два наиболее распространенных плана трубопроводов для этих систем.

API 682 Plan 52

Это безнапорная система, состоящая из резервуара, линий подачи и возврата и внутреннего циркуляционного устройства внутри внешнего уплотнения (обычно называемого насосным кольцом). Скорость циркуляции буферной жидкости зависит от того, как работает это циркуляционное устройство во время работы уплотнения.

Резервуары могут быть оснащены различными измерительными устройствами, такими как индикатор уровня жидкости и манометры, а также клапанами и переключателями для помощи в различных функциях эксплуатации и обслуживания. Например, типичная конфигурация системы поддержки для сжиженного природного газа (NGL) будет подавать сигнал тревоги (визуальный, звуковой или оба) при выходе из строя внутреннего уплотнения. Кроме того, внешнее уплотнение будет выполнять функцию основного уплотнения до тех пор, пока не будет выполнено техническое обслуживание.

Кроме того, внешнее уплотнение будет выполнять функцию основного уплотнения до тех пор, пока не будет выполнено техническое обслуживание.

API 682 План 53A

Эта система нагнетает газ из внешнего источника под давлением в резервуар для создания давления в барьерной жидкости. Это означает, что пластовое давление будет выше давления в уплотнительной камере; рекомендуемое давление должно быть не менее чем на 20–25 фунтов на кв. дюйм (от 1,4 до 1,73 бар) выше максимального технологического давления.

Plan 53A также используется для поддержания определенного диапазона рабочих температур, чтобы обеспечить оптимальную смазку поверхностей уплотнения. В резервуаре находится охлаждающий змеевик, который при необходимости активно охлаждает затворную жидкость.

Как и в Plan 52, для перемещения затворной жидкости используется циркуляционное устройство. Пополнение системы Plan 53A свежей затворной жидкостью может быть таким же простым, как использование ручного насоса или более сложного устройства, которое удовлетворяет требованиям нескольких уплотнений.

Буферные и барьерные жидкости: некоторые важные свойства, которые следует учитывать

- Экологически и физически безопасно для использования и хранения операторами

- Не летучий и не воспламеняющийся; стабилен при температуре окружающей среды

- Хорошая смазка и показатели текучести

- Совместимость с технологической жидкостью и конструкционными материалами уплотнений — важно учитывать при запуске, эксплуатации и аварийных условиях

- Недорогой и легкодоступный

Буферная и барьерная жидкость Общие категорииРастворы на основе воды и гликоля

- Растворы на основе воды и гликоля

- Гидравлические масла с низкой вязкостью: на нефтяной основе или синтетические

- Жидкие теплоносители

- и 5. Мы также можем использовать такие виды топлива, как дизельное топливо или керосин, а также спиртовые растворы, но крайне важно, чтобы эти виды топлива были проверены на безопасность и совместимость перед вводом в эксплуатацию.

Опции системы поддержки уплотнений от Flexaseal

Для двойных механических уплотнений с жидкой смазкой требуется внешний источник чистой прохладной смазочной жидкости. Следующие системы резервуаров для жидкости создают улучшенную уплотняющую среду, продлевая срок службы двойных уплотнений.

На фото: резервуар WCS, сконфигурированный для API 682, план 53Система поддержки уплотнения ANSI LITE

Стандартный вариант: нержавеющая сталь 304L

API 682, план 52 / ANSI 7352 — используется с безнапорной буферной жидкостью

API 682 Plan 53 / ANSI 7353A – используется с затворной жидкостью под давлением

- Замкнутый контур позволяет контролировать внутреннее уплотнение

- Бак с алюминиевым трубчатым указателем уровня

- Бронзовые выпускные и дренажные шаровые краны ½” NPT

- Соединительный патрубок из нержавеющей стали 304L (схема 52)

- Манометр из нержавеющей стали 316L с циферблатом 2½ дюйма (0–200 фунтов на кв.

дюйм)

дюйм)

Узнайте больше и загрузите технические характеристики здесь

Система поддержки уплотнения ANSI PLUS

Стандартный вариант: нержавеющая сталь 304L

- Соединительное отверстие из нержавеющей стали (схема 52)

- Резервуар с выпускным и дренажным клапанами

- Многоходовой блок и выпускной клапан для облегчения технического обслуживания приборов

Дополнительные опции:

- Манометр 4½ дюйма, 0–400 фунтов на кв. дюйм изб.

- Реле уровня

- Реле давления

- Змеевики охлаждения ½”

- Датчики

- Подставка с порошковым покрытием

- Также доступна конструкция бака из 316 л и углеродистой стали

Узнайте больше и загрузите технические характеристики здесь

В нефтегазовой отрасли надежная работа уплотнения имеет решающее значение для обеспечения эффективности и безопасности процессов. В сочетании со схемами трубопроводов 52 и 53A API 682 системы поддержки уплотнений способствуют плавной работе уплотнений.

дюйм)

дюйм)