Современные системы управления фазами ГРМ

Александр Расторгуев [razborkazapzap]

02.09.2019, Просмотров: 2079

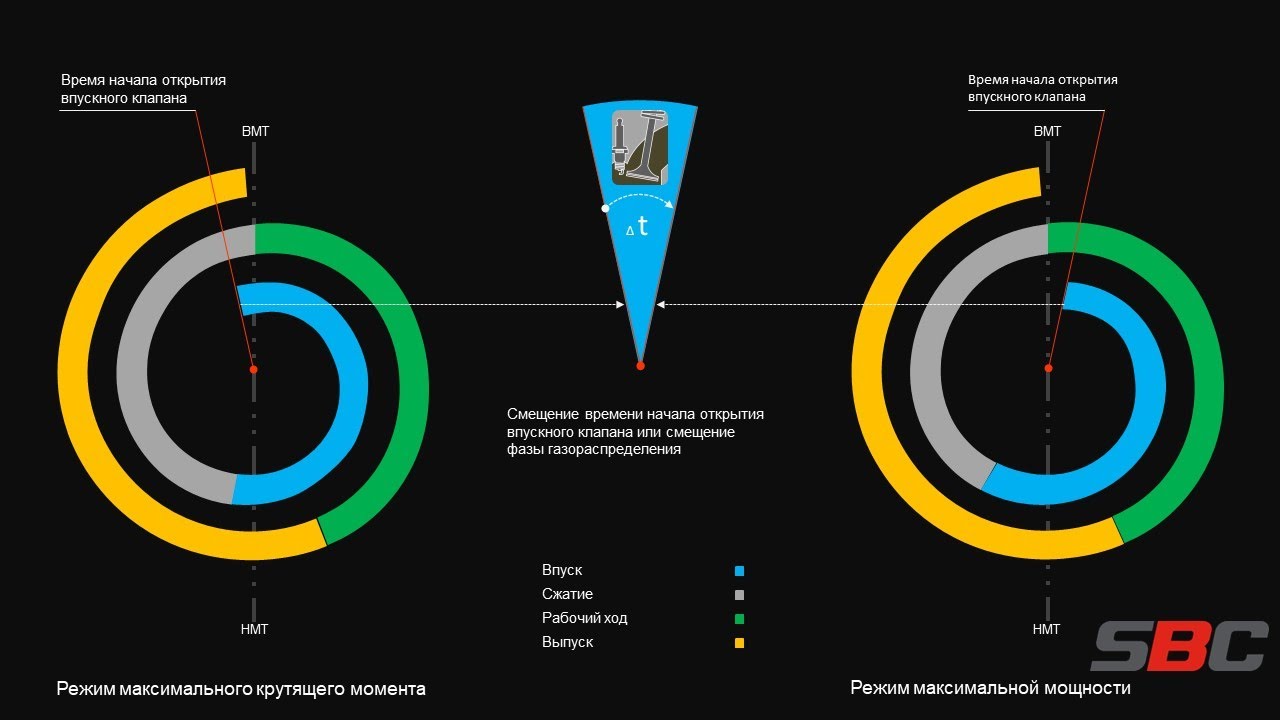

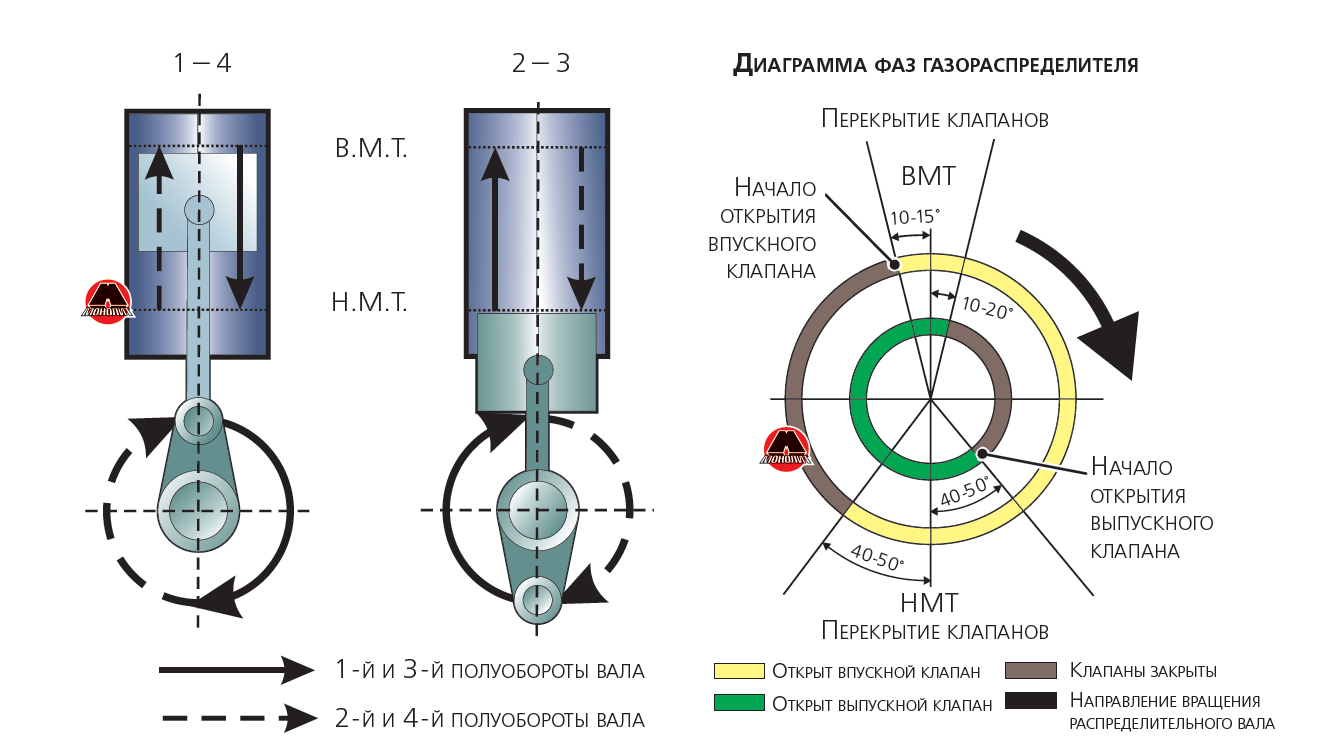

Фаза газораспределения непосредственно определяет эффективность работы двигателя внутреннего сгорания. Фаза ГРМ означает своевременное открытие и закрытие клапанов, а также время клапанов в открытом состоянии.До момента появления фазовращателей, на всех моторах кулачок распределительного вала непосредственно воздействовал на клапан, и определял время открытия клапанов, время, при котором клапан открыт, а также высоту подъема клапана. Отмечу, что движение топливовоздушной смеси и отработанных газов отличается в зависимости от типа режима работы мотора. Этот параметр определяет эффективность работы двигателя.

При наличии фиксированной фазы газораспределительного механизма, перед конструкторами силовых агрегатов стоит серьезная задача — сделать двигатель таким образом, чтобы в режиме минимальных и средних оборотов сохранялся крутящий момент ближе к пиковому значению, а при достижении максимальных оборотов, полка крутящего момента не упала резко.

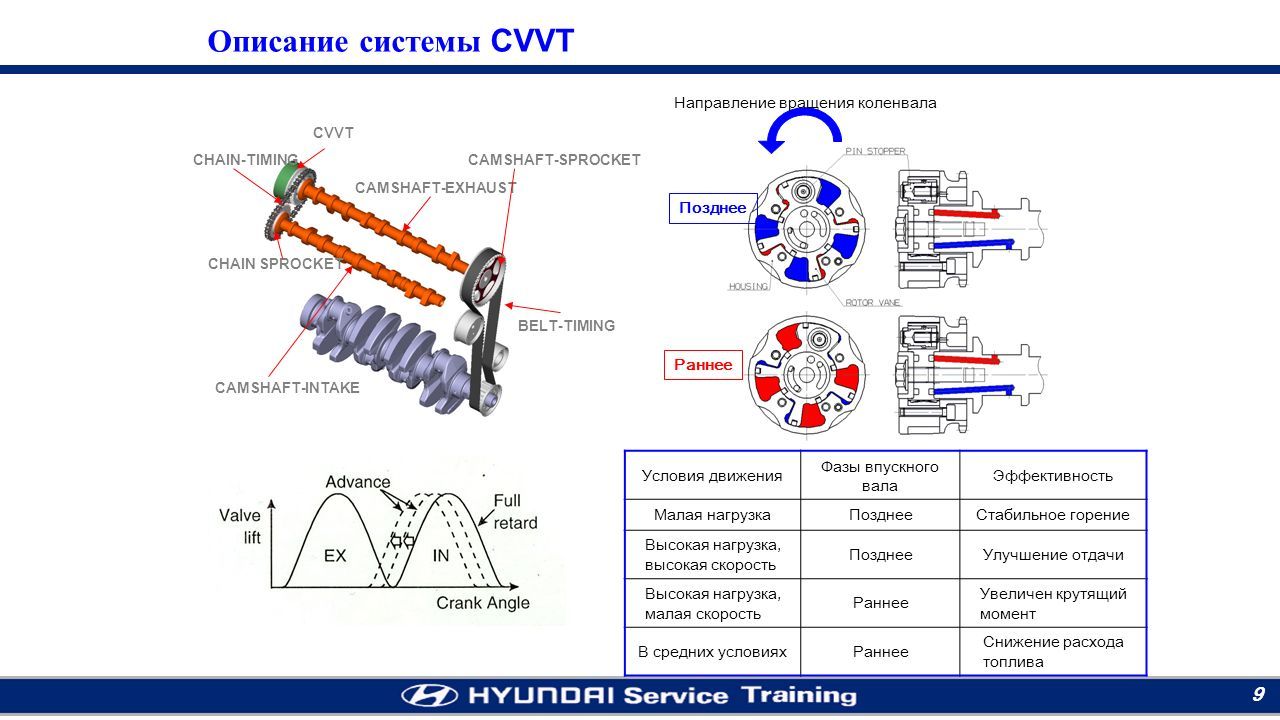

Система регулировки фаз позволяет в динамическом режиме изменять значения фаз, в зависимости от степени нагрузки двигателя и оборотов. Тем самым, распределительные валы смещаются в фазах, а полка крутящего момента выравнивается. Благодаря фазовращателям можно на ходу корректировать время открытия и закрытия клапанов, время перекрытия, высота подъема клапанов. Фазы газораспределения управляют моментом тактов двигателя, смещая момент фазы в ту, или иную сторону.

Что дает фазовращатель

Максимальная величина КПД на атмосферных моторах во многом зависит от фаз ГРМ. Например: в режиме холостого хода требуется максимально узкая фаза, которая означает более позднее открытие впускного или максимально раннее открытие выпускного клапана. В данном случае перекрытие клапанов исключено, когда оба клапана открыты, ведь малое количество оборотов коленвала позволяет выхлопным газам попасть во впускной коллектор, а топливно-воздушной смеси в выпускной коллектор.

В данном случае перекрытие клапанов исключено, когда оба клапана открыты, ведь малое количество оборотов коленвала позволяет выхлопным газам попасть во впускной коллектор, а топливно-воздушной смеси в выпускной коллектор.В режиме максимальной мощности требуется большое количество топливно воздушной смеси. Так как коленвал двигается намного быстрее, то времени на открытие клапанов остается крайне мало, отчего на некоторых моторах клапана не успевают закрываться, и “зависают”, встречаясь с поршнем.

Фазовращатель, для максимального наполнения, позволяет раньше открыть клапан, а также увеличить время его открытия, что называется “расширить фазу”. Тем самым, расширяется фаза перекрытия для обеспечения качественной продувки цилиндра.

Кулачок распредвала имеет такую форму, которая обеспечивает широкую и узкую фазу. Проблема фиксированной фазы заключается в невозможности одновременного обеспечения узкой и широкой фазы. Это говорит о том, что инженеры подобрали форму кулачка таким образом, чтобы обеспечить баланс между максимальным крутящим моментом на средних оборотах, и максимальной мощности на высоких оборотах.

Фазовращатель же обеспечивает гибкость, позволяющую подстраивать фазы под конкретный режим работы мотора, а итог такого действия — достижение крутящего момента в необходимом диапазоне оборотов и топливная экономичность.

Какие бывают виды фазовращателей

В современных моторах применяются три вида регулировки фаз ГРМ:- система поворота распределительного вала;

- различный профиль кулачков распредвалов;

- механизм изменения подъема клапанов.

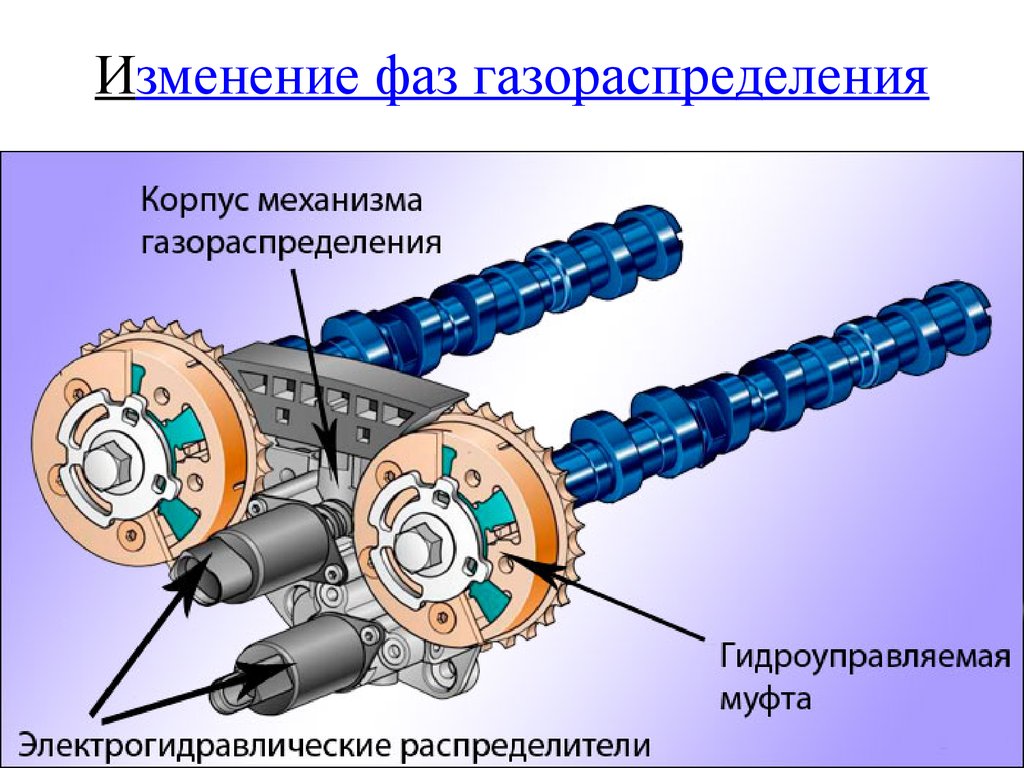

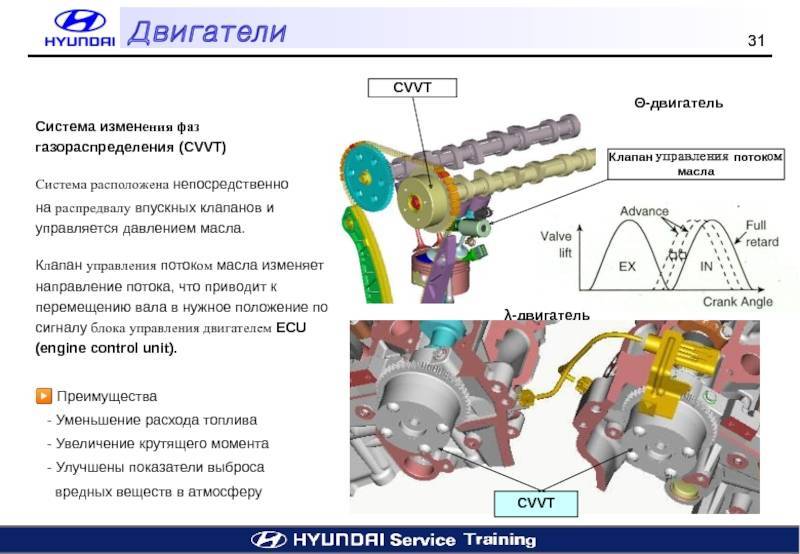

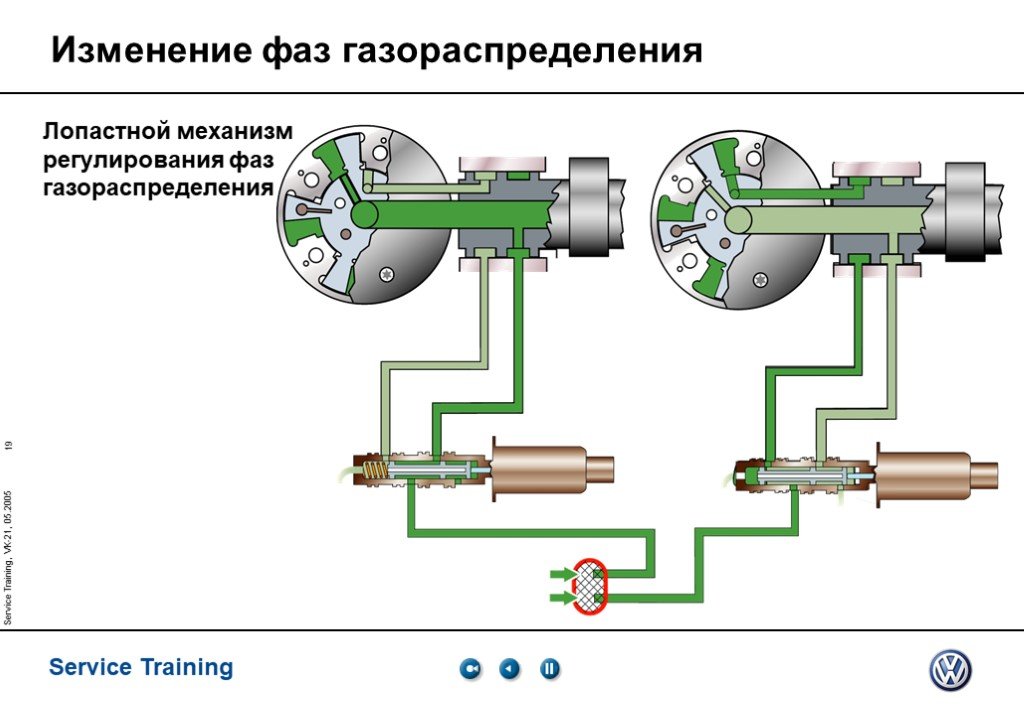

Гидроуправляемая муфта системы фазовращателя

Наиболее распространенная система изменения фаз посредством сдвига шестерни распредвала посредством давления масла. Такие системы, как Vanos, VVT-I b VCP. Здесь шестерня распредвала сдвигается по ходу движения, и для обеспечения раннего открытия клапанов, позволяет распредвалу вращаться быстрее. Чем выше обороты — тем выше давление масла, которое и вращает шестерню. Такой фазовращатель состоит из:- ротора, соединенным с распределительным валом;

- корпуса, выступающим также в роли шкива распредвала.

Ступенчатое изменение фаз газораспределения

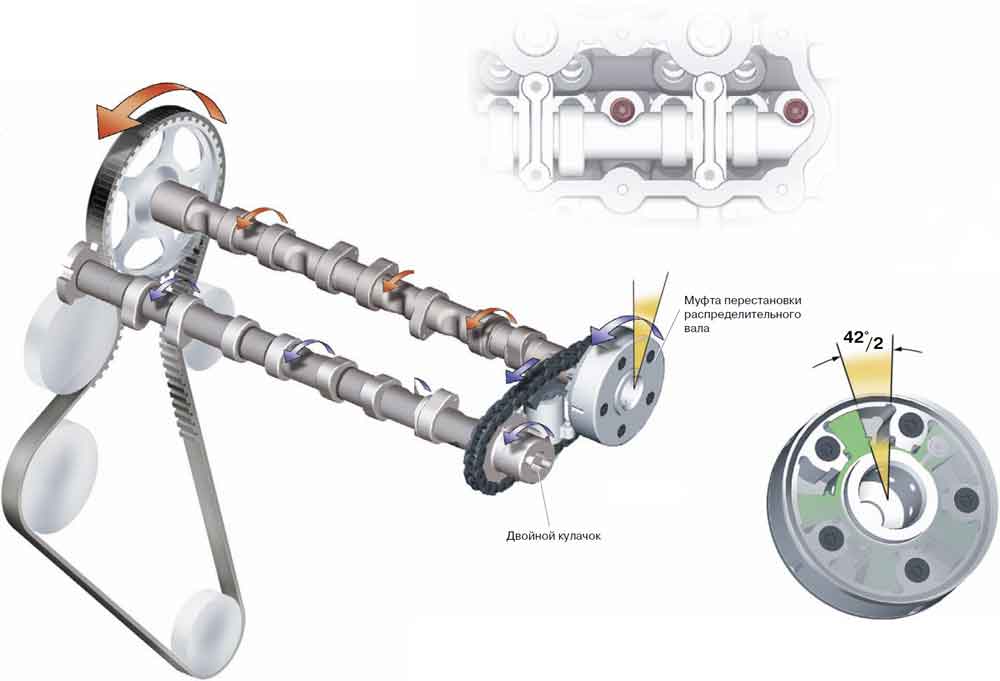

Посредством эволюции в моторостроении, инженерам удалось эффективно настраивает расширение и сужение фаз. Подобное решение основывается на ступенчатом исполнении кулачков. Система изменения формы кулачков применяется в моторах Honda (VTEC), Mitsubishi (MIVEC) и Toyota (VVTL-i).Вышеуказанные системы одинаковы по принципу действия, а именно: распределительный вал здесь имеет два кулачка малой формы и один кулачок большого диаметра. Маленькие кулачки сообщаются с клапаном через рокера, а большой кулачок отвечает за движение незадействующего коромысла.

Эта система, в зависимости от режима работы мотора, позволяет переключаться между большим и малым кулачком, изменяя фазу ГРМ. Эластичность переходного режима обеспечивается гидравлическим блокирующим устройством.

При работе на малых оборотах и холостом ходу задействованы малые кулачки с узкой фазой, а при повышении нагрузки задействован широкофазный большой кулачок.

Система регулировки подъема клапана

Новатором этой технологии в 2001 году стала компания BMW с системой Valvetronic. Эта система позволила отказаться от дроссельной заслонки, а количество впускного воздуха определять высотой подъема клапана. Однако, дроссельная заслонка на двигателе присутствует но она все время открыта.Лучшее решение от образования разряжения — это открытие клапана тогда, когда требуется максимальное наполнение цилиндра смесью. Время открытия клапана зависит от степени нажатия на педаль газа. Valvetronic позволяет экономить до 15% топлива, а также повысить мощность на 10% относительно мотора с таким же объемом.

Данная система имеет в конструкции вал-эксцентрик и промежуточный вал. Эксцентриковый вал вращается при помощи электродвигателя с червячной передачей. Вращение вала воздействует на промежуточный рычаг, который меняя свое положение, заставляет двигаться коромысло в заданном положении, согласно режиму работы ДВС.

Система работает постоянно, в зависимости от режима работы мотор, диапазон подъема клапана может варьироваться от 0,2 до 12 мм.

Современные системы фазовращателей направлены на достижение максимального КПД двигателя от своевременного смещения фазы ГРМ и нужного подъема клапана. Любая из вышеуказанных систем представляет собой сложную конструкцию, которая требует вмешательства в виде обслуживания и ремонта, как минимум раз в 150 000 км.

Сдвиг по фазе. Часть III

Начало в № 3,5/2018

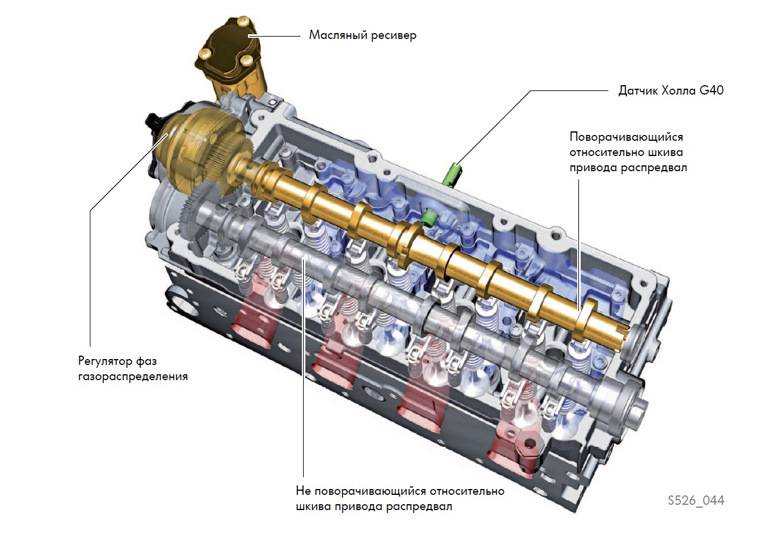

Следующим шагом в развитии регулируемых газораспределительных механизмов автомобильных двигателей Honda стало создание системы i-VTEC. Впервые она появилась в 2001 году и применялась на двигателях с двумя распределительными валами, которые приводились во вращение малошумящей пластинчатой цепью Морзе. Фигурирующая в названии системы буква «i» означает intelligent, т.е. «умный». «Умная» система управления газообменом объединила в себе преимущества работающих ступенчато VTEC-механизмов с возможностью плавного изменения фаз газораспределения впускных клапанов. Первоначально система i-VTEC представляла собой комбинацию двух устройств: одного из вариантов VTEC и механизма плавного регулирования фаз VTC (Valve Timing Control), работающих согласованно по командам электронного блока управления двигателем (ЭБУ).

«Умная» система управления газообменом объединила в себе преимущества работающих ступенчато VTEC-механизмов с возможностью плавного изменения фаз газораспределения впускных клапанов. Первоначально система i-VTEC представляла собой комбинацию двух устройств: одного из вариантов VTEC и механизма плавного регулирования фаз VTC (Valve Timing Control), работающих согласованно по командам электронного блока управления двигателем (ЭБУ).

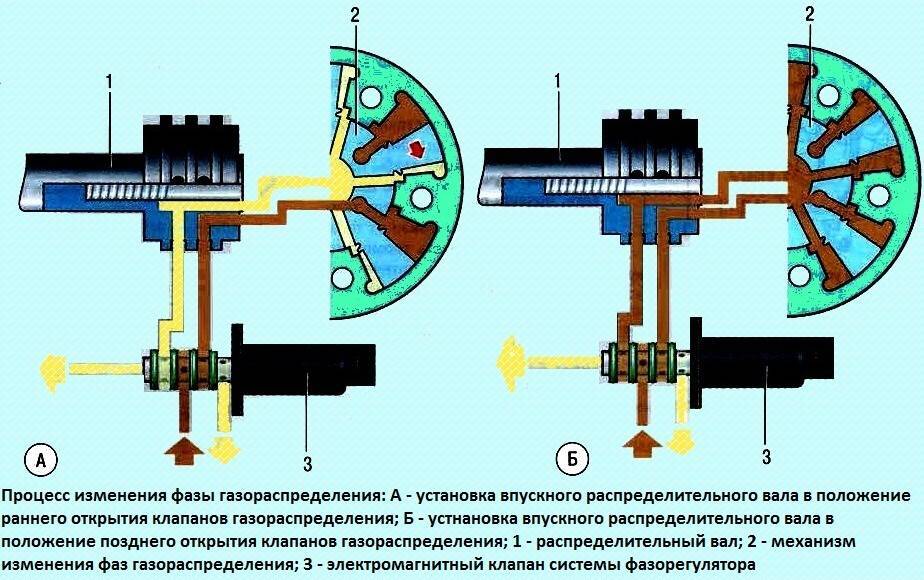

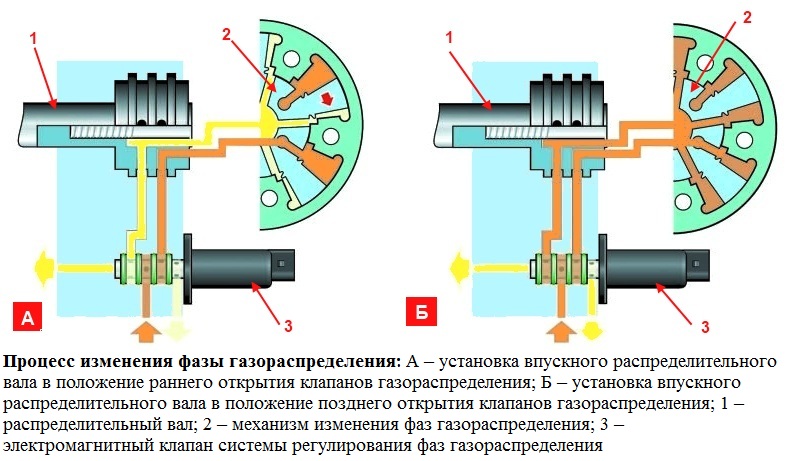

Плавное регулирование фаз газораспределения достигается поворотом впускного распредвала относительно приводящей его во вращение шестерни, или так называемой звездочки. При этом изменяется момент открытия и закрытия впускных клапанов, что дает возможность управлять величиной перекрытия. Стоит подчеркнуть, что система VTC не оказывает воздействия на время открытого состояния клапанов и высоту их подъема. Эти задачи решаются с помощью механизма VTEC.

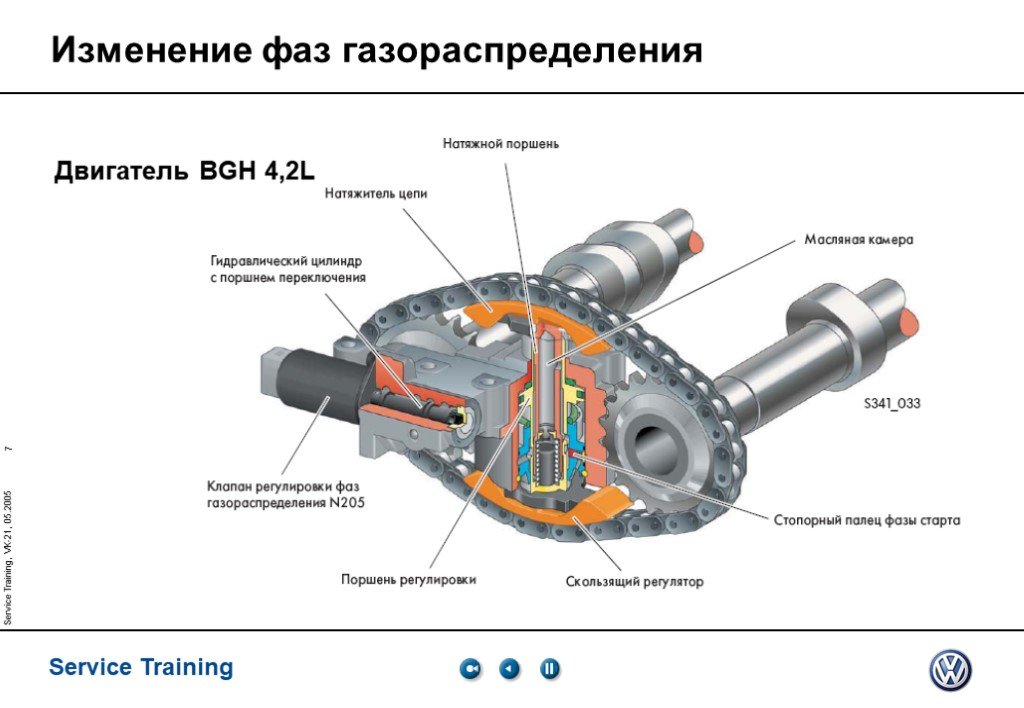

Исполнительный механизм VTC – актюатор – гидравлическое устройство, состоящее из корпуса и размещенного внутри него четырехлепесткового ротора. Корпус жестко связан с приводной звездочкой, ротор – с впускным распредвалом. Между профилированными поверхностями корпуса и ротора есть свободные пространства. Расположенные на роторе и корпусе подпружиненные пластины разделяют их на полости, в которые подается масло из системы смазки двигателя. При равенстве давлений в полостях взаимное положение звездочки и впускного распредвала остается неизменным. При нарушении равенства распредвал будет поворачиваться относительно зубчатой звездочки в ту или иную сторону, чем достигается опережение или запаздывание срабатывания впускных клапанов. В пусковом режиме, когда давления масла еще нет, распредвал находится в крайнем положении, соответствующем самому позднему открытию и закрытию клапанов (минимальное перекрытие), и фиксируется в нем подпружиненным штифтом. После запуска двигателя под действием давления масла штифт разблокирует механизм, и он начинает действовать по командам ЭБУ. Внутри ГБЦ, на торцах обоих распредвалов, установлены датчики углового положения, по сигналам которых блок управления определяет взаимное положение впускного и выпускного распредвалов.

Корпус жестко связан с приводной звездочкой, ротор – с впускным распредвалом. Между профилированными поверхностями корпуса и ротора есть свободные пространства. Расположенные на роторе и корпусе подпружиненные пластины разделяют их на полости, в которые подается масло из системы смазки двигателя. При равенстве давлений в полостях взаимное положение звездочки и впускного распредвала остается неизменным. При нарушении равенства распредвал будет поворачиваться относительно зубчатой звездочки в ту или иную сторону, чем достигается опережение или запаздывание срабатывания впускных клапанов. В пусковом режиме, когда давления масла еще нет, распредвал находится в крайнем положении, соответствующем самому позднему открытию и закрытию клапанов (минимальное перекрытие), и фиксируется в нем подпружиненным штифтом. После запуска двигателя под действием давления масла штифт разблокирует механизм, и он начинает действовать по командам ЭБУ. Внутри ГБЦ, на торцах обоих распредвалов, установлены датчики углового положения, по сигналам которых блок управления определяет взаимное положение впускного и выпускного распредвалов.

Рассмотрим более подробно, на каких режимах и как изменяется положение впускного распредвала.

1. Режим низких оборотов и малых мощностей.

Распредвал смещается в сторону запаздывания. Перекрытие клапанов уменьшается, снижается выброс отработавших газов во впускной коллектор. Этим достигается устойчивая работа двигателя на низких оборотах и бедных смесях.

2. Режим средних оборотов и умеренных мощностей.

Распредвал смещается в сторону опережения. За счет внутренней рециркуляции отработавших газов в период перекрытия клапанов уменьшаются насосные потери. Вследствие раннего закрытия впускных клапанов снижается обратный выброс топливовоздушной смеси во впускной коллектор, что приводит к увеличению наполнения цилиндров и крутящего момента на валу двигателя.

3. Режим высоких оборотов и больших мощностей.

Угол поворота впускного распредвала регулируется исходя из условия обеспечения максимального наполнения цилиндров при текущей частоте вращения двигателя.

В системах i-VTEC для двухвальных двигателей совместно с устройством VTC могут применяться разные варианты VTEC-механизмов. В экономичных версиях моторов это, как правило, VTEC-E (работают один или два впускных клапана, фазы выпускных клапанов не регулируются). В этом случае мощность 2-литрового мотора обычно составляет 150–160 л. с. В мощностных моторах применяется DOHC VTEC (регулируются фазы и впускных, и выпускных клапанов), что позволяет снимать с 2-литрового атмосферного мотора около 200 л. с., укладываясь при этом в самые строгие экологические нормы. Мощностной потенциал такой системы достаточно велик. Если снять экологическую «уздечку» и повысить обороты, то, не меняя «железа», только программными средствами можно довести мощность двигателя до 230–240 л. с.

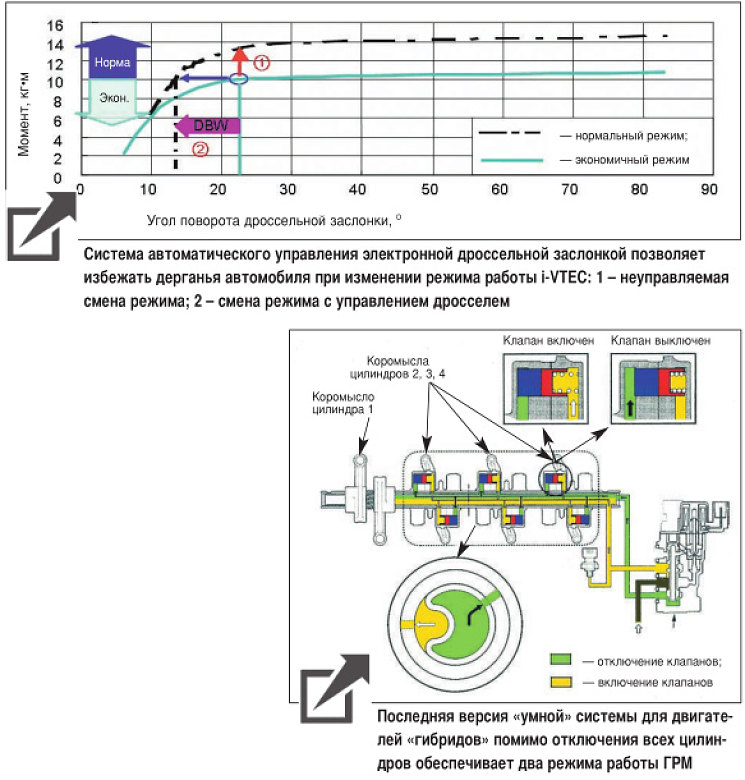

Со временем аббревиатура i-VTEC прижилась и приобрела более широкий смысл. Наименование i-VTEC получили «умные» системы газораспределения последнего поколения, несмотря на то что они принципиально отличаются от первоначального варианта по конструкции, алгоритму работы и назначению. Так, в 2006 году на «сивиках» 8-го поколения появился двигатель объемом 1,8 л с новым вариантом системы i-VTEC, обеспечивающим топливную экономичность и уменьшение выбросов вредных веществ в атмосферу. Двигатель оснащен ГРМ с одним распредвалом (SOHC) и четырьмя клапанами на цилиндр. Механизм газораспределения работает в двух режимах, которые можно условно назвать нормальным и экономичным. В нормальном режиме фазы газораспределения таковы, что достигается компромисс между мощностью, формой кривой крутящего момента и экономичностью. В экономичном режиме увеличивается продолжительность фазы впуска. Для этого один из впускных клапанов закрывается на 63° позже, чем в нормальном режиме. Что при этом происходит?

Обычно впускные клапаны закрываются вскоре после того, как поршень проходит НМТ и начинает движение вверх. Это позволяет избежать выброса уже поступившей в цилиндр смеси во впускной коллектор. Именно для этого в рассмотренном выше двухвальном двигателе с системой i-VTEC в диапазоне средних оборотов и умеренных мощностей впускной распредвал доворачивают в сторону опережения. В новой системе все перевернуто с ног на голову – в то время как один впускной клапан закрывается, второй остается открытым еще в течение 63° угла поворота коленвала. Все это время поршень движется вверх, вытесняя часть топливовоздушной смеси через открытый клапан из цилиндра обратно во впуск. Казалось бы, абсурд, но, оказывается, в этом кроется глубокий смысл.

Это позволяет избежать выброса уже поступившей в цилиндр смеси во впускной коллектор. Именно для этого в рассмотренном выше двухвальном двигателе с системой i-VTEC в диапазоне средних оборотов и умеренных мощностей впускной распредвал доворачивают в сторону опережения. В новой системе все перевернуто с ног на голову – в то время как один впускной клапан закрывается, второй остается открытым еще в течение 63° угла поворота коленвала. Все это время поршень движется вверх, вытесняя часть топливовоздушной смеси через открытый клапан из цилиндра обратно во впуск. Казалось бы, абсурд, но, оказывается, в этом кроется глубокий смысл.

Во-первых, выброс части смеси в фазе сжатия эквивалентен уменьшению степени сжатия, что способствует снижению насосных потерь в двигателе и, как следствие, повышению топливной экономичности. Во-вторых, вытесненная топливовоздушная смесь вновь попадает в цилиндр в следующей фазе впуска, но уже трижды пройдя через зазор между тарелкой клапана и его седлом. При этом топливо и воздух лучше перемешиваются, да и времени на испарение топлива в этом случае больше. Это позволяет двигателю устойчиво, без пропусков воспламенения работать на бедных смесях.

Это позволяет двигателю устойчиво, без пропусков воспламенения работать на бедных смесях.

Механизм переключения клапанов новой i-VTEC устроен идентично традиционным VTEC-системам. Для управления парой впускных клапанов используются три кулачка и три коромысла. В нормальном режиме клапаны приводятся в действие от крайних кулачков. При активировании системы i-VTEC один из клапанов переключается на работу от среднего кулачка, профиль которого обеспечивает запаздывание его закрытия. Для этого одно из крайних коромысел жестко соединяется со средним при помощи блокирующих штифтов, которые перемещаются под действием давления масла. Для перехода в экономичный режим нужно подать давление масла в один масляный канал вала коромысел, для возврата в нормальный режим – в другой канал. При отсутствии давления масла штифты под действием пружин перемещаются в положение, соответствующее нормальному режиму.

Экономичный режим включается тогда, когда можно экономить, а именно:

– в диапазоне оборотов двигателя от 1000 до 3500 мин‑1;

– на прогретом до 60 °C двигателе и при скорости автомобиля свыше 10 км/ч;

– при движении на передачах выше 3-й для МКПП и выше 2-й – для АКПП;

– когда дроссельная заслонка открыта на угол менее 22° (свидетельство того, что водитель не намерен увеличить крутящий момент двигателя).

Во всех остальных режимах работы двигателя фазы газораспределения будут нормальными.

Поскольку экономичный режим работы двигателя отличается от нормального меньшим наполнением цилиндров, для него характерны более низкие значения крутящего момента. Если не предпринять никаких мер, то при переходе с экономичного на нормальный режим и обратно автомобиль будет испытывать резкое ускорение или замедление. Чтобы исключить это негативное явление, в двигателе применена система DBW, которая в момент смены режимов автоматически изменяет угол открытия электронно-управляемой дроссельной заслонки. По положению педали акселератора электроника рассчитывает крутящий момент на валу двигателя и определяет, как надо изменить угол поворота дросселя, чтобы после перехода на другой режим момент остался неизменным. При переходе на экономичную работу дроссельная заслонка приоткрывается, что также способствует снижению насосных потерь и еще большему уменьшению расхода топлива. При включении нормального режима дроссель прикрывается для сохранения прежнего наполнения цилиндров.

Ранее в автомобильных двигателях Honda для определения количества поступающего воздуха использовалась информация об абсолютном давлении во впускном коллекторе (MAP-сенсор), положении дроссельной заслонки, температуре воздуха и частоте вращения коленвала. В моторах с новой системой i-VTEC эти методы не обеспечивали достаточной точности из-за больших пульсаций давления, вызванных обратным выбросом смеси и резким изменением положения дросселя. Поэтому в дополнение к уже существующим датчикам был установлен термоанемометрический расходомер воздуха. Использование разных способов определения количества поступающего в двигатель воздуха позволило повысить точность дозирования топлива.

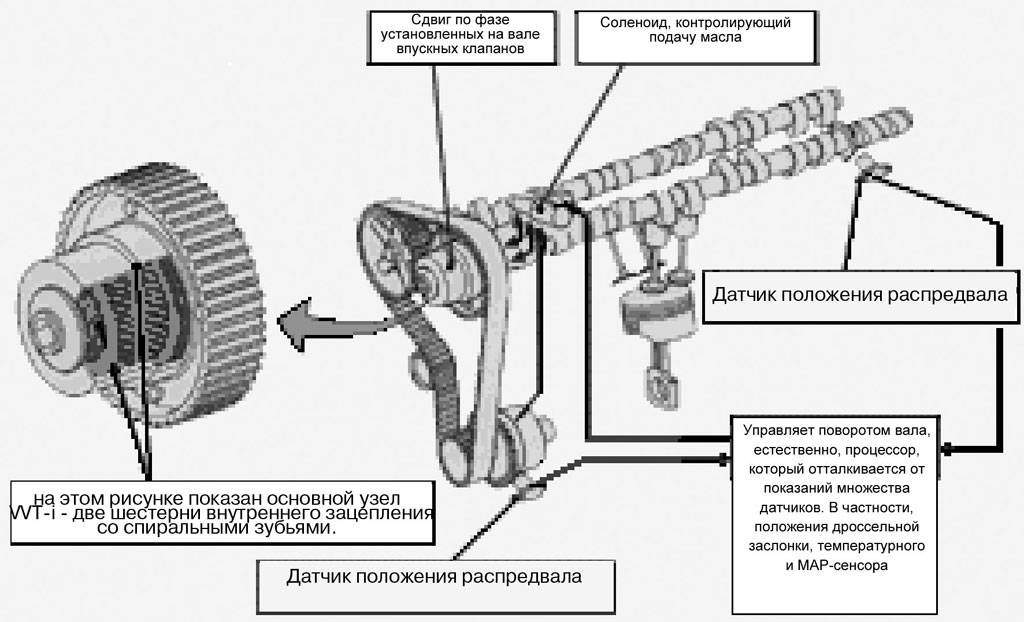

«Интеллигентные» системы регулируемого газораспределения применяются и на двигателях автомобилей Honda с гибридными силовыми агрегатами. Они несколько отличаются от обычных в силу особенностей работы гибридных силовых установок. Один из специфических режимов работы гибридных агрегатов – регенерация энергии при торможении автомобиля. В отличие от обычных автомобилей, кинетическая энергия которых при торможении преобразуется в тепло, выделяющееся в тормозных механизмах и зонах контакта шин с дорогой, и безвозвратно рассеивается в пространстве, «гибриды» обладают способностью частично преобразовывать ее в электроэнергию и накапливать в аккумуляторах. Запасенная энергия вновь используется при последующем ускорении автомобиля (потребляется электродвигателем), чем достигается весомая экономия топлива. В процессе торможения колеса «гибридомо-биля» через трансмиссию вращают коленчатый вал ДВС и ротор электрического агрегата, работающего в режиме генератора. Чем меньшее сопротивление вращению оказывает коленвал двигателя, тем больше электроэнергии сможет выработать генератор. По соображениям безопасности разрыв кинематической связи между двигателем и трансмиссией не желателен. В таком случае снизить потери энергии на вращение двигателя удается, отключив клапаны нескольких или даже всех цилиндров.

В отличие от обычных автомобилей, кинетическая энергия которых при торможении преобразуется в тепло, выделяющееся в тормозных механизмах и зонах контакта шин с дорогой, и безвозвратно рассеивается в пространстве, «гибриды» обладают способностью частично преобразовывать ее в электроэнергию и накапливать в аккумуляторах. Запасенная энергия вновь используется при последующем ускорении автомобиля (потребляется электродвигателем), чем достигается весомая экономия топлива. В процессе торможения колеса «гибридомо-биля» через трансмиссию вращают коленчатый вал ДВС и ротор электрического агрегата, работающего в режиме генератора. Чем меньшее сопротивление вращению оказывает коленвал двигателя, тем больше электроэнергии сможет выработать генератор. По соображениям безопасности разрыв кинематической связи между двигателем и трансмиссией не желателен. В таком случае снизить потери энергии на вращение двигателя удается, отключив клапаны нескольких или даже всех цилиндров.

Первые серийные двигатели Honda, в которых был реализован описанный ранее способ снижения потерь энергии, оснащались одновальными ГРМ с двумя клапанами на цилиндр. Механизм регулирования не изменял фазы газораспределения, а лишь отключал клапаны трех цилиндров при торможении. При этом один цилиндр оставался в работе. С 2006 года на Civic Hybrid устанавливается 4-цилиндровый одновальный 8-клапанный двигатель с рабочим объемом 1,3 л и новой системой регулирования клапанов, которая также носит название i-VTEC. Для управления впускным и выпускным клапанами в каждом цилиндре используются пять коромысел. Два электромагнитных клапана переключают подачу масла, которое поступает по трем каналам, проходящим внутри вала коромысел.

Механизм регулирования не изменял фазы газораспределения, а лишь отключал клапаны трех цилиндров при торможении. При этом один цилиндр оставался в работе. С 2006 года на Civic Hybrid устанавливается 4-цилиндровый одновальный 8-клапанный двигатель с рабочим объемом 1,3 л и новой системой регулирования клапанов, которая также носит название i-VTEC. Для управления впускным и выпускным клапанами в каждом цилиндре используются пять коромысел. Два электромагнитных клапана переключают подачу масла, которое поступает по трем каналам, проходящим внутри вала коромысел.

Такая конструкция позволяет реализовать три режима работы клапанов. В первом (VTEC Low) фазы впускных клапанов оптимизированы для низких оборотов и нагрузок. Во втором режиме (VTEC High) впускные клапаны переключаются на широкие фазы и большую высоту подъема клапанов, увеличивая наполнение цилиндров на высоких частотах вращения. Третий режим (Cylinder Idle) включается при торможении. Впускные и выпускные клапаны всех четырех цилиндров выключаются, оставаясь в закрытом положении. Большая часть тормозного момента, передаваемого от колес через трансмиссию, направляется к ротору генератора, что увеличивает регенерацию электроэнергии. Отключение цилиндров ДВС также происходит в случае, когда автомобиль движется с небольшой скоростью, для поддержания которой достаточно мощности электродвигателя.

Большая часть тормозного момента, передаваемого от колес через трансмиссию, направляется к ротору генератора, что увеличивает регенерацию электроэнергии. Отключение цилиндров ДВС также происходит в случае, когда автомобиль движется с небольшой скоростью, для поддержания которой достаточно мощности электродвигателя.

Более чем 20-летний опыт компании Honda в разработке, производстве и эксплуатации двигателей с изменяемыми фазами газораспределения позволяет создавать моторы с требуемыми характеристиками для самого разного применения. Практически все выпускаемые компанией автомобильные двигатели, за исключением моторов малых кубатур, оснащаются системами изменения фаз газораспределения. Встречаются и мотоциклетные двигатели Honda с системой VTEC. Новые лодочные моторы, мощностью от 90 до 225 л. с., имеют варианты комплектации с регулируемыми ГРМ. Системы регулируемого газообмена VTEC и i-VTEC помогают всем этим, таким разным по назначению и конструкции, моторам сочетать высокую удельную мощность, экономичность и экологическую чистоту с эксплуатационной надежностью и большим ресурсом.

- Сергей Самохин

- Евгений Тимофеев

двигательтехнологии

Система изменения фаз газораспределения — как работает VVT

Сердце большинства современных автомобилей — двигатель внутреннего сгорания, значительно продвинулся вперед за свою столетнюю историю.

В этой серии статей описываются некоторые ключевые инновации в технологии двигателей, а затем рассматриваются альтернативы двигателю внутреннего сгорания. На этой неделе, как работает система изменения фаз газораспределения.

Ознакомьтесь с другими деталями этой серии:

Технология сквозь время: впрыск топлива

Технология сквозь время: наддув

Технология сквозь время: турбонаддув

Технология сквозь время: водородные топливные элементы

Цель

Чтобы двигатель внутреннего сгорания вырабатывал энергию, воздух должен поступать, а выхлопные газы должны выходить из камеры цилиндра. Открытие и закрытие этих впускных и выпускных каналов контролируются клапанами, известными как впускные и выпускные клапаны соответственно.

Открытие и закрытие этих впускных и выпускных каналов контролируются клапанами, известными как впускные и выпускные клапаны соответственно.

Без изменения фаз газораспределения эти впускные и выпускные клапаны будут работать одинаково независимо от частоты вращения двигателя (оборотов в минуту) или условий движения. Это не идеально, так как водителю может потребоваться другое поведение двигателя в диапазоне оборотов. Например, при высоких оборотах водитель может желать большей мощности, в то время как экономия топлива может быть приоритетом при низких оборотах и меньшей нагрузке на двигатель.

Простой клапан и поперечное сечение двигателя.

Регулировка фаз газораспределения обеспечивает различные режимы работы за счет изменения работы впускных и выпускных клапанов на разных оборотах двигателя. Таким образом, он помогает оптимизировать производительность двигателя, одновременно улучшая топливную экономичность и выбросы.

История

Alfa Romeo Spider 2000 был первым серийным автомобилем с системой изменения фаз газораспределения.

Необходимость изменения фаз газораспределения была осознана еще в 1924 года, когда американцы запатентовали клапан с изменяемой продолжительностью открытия для двигателя внутреннего сгорания. В 1980 году Alfa Romeo Spider 2000 стал первым серийным автомобилем, оснащенным системой изменения фаз газораспределения.

Как это работает?

Производители автомобилей, как правило, используют собственные названия для технологии изменения фаз газораспределения. Например, Toyota использует систему «VVT-I» (переменная синхронизация клапанов с интеллектом), в то время как Honda, как известно, называет свою систему «VTEC» (переменная синхронизация клапанов и электронное управление подъемом).

Toyota Chaser был одним из первых автомобилей, получивших версию технологии VVT-i.

Несмотря на то, что эти системы могут иметь некоторые различия в реализации, все они основаны на одних и тех же базовых технологиях и инженерных принципах.

Чтобы впускной и выпускной клапаны открывались и закрывались, они соединены с вращающимся распределительным валом, расположенным над клапанами.

Знаменитая технология Honda VTEC используется во всех моделях.

Технология изменения фаз газораспределения управляет тремя ключевыми характеристиками впускных и выпускных клапанов:

- Моменты газораспределения — моменты движения поршня, в которых клапаны открываются и закрываются.

- Длительность клапана — как долго клапаны остаются открытыми.

- Подъем клапана — насколько физически открываются клапаны (отверстие их открытия).

Для этого различные датчики, такие как датчики расхода воздуха и положения распредвала, подают информацию в ЭБУ автомобиля (блок управления двигателем), который затем использует различные механизмы для управления вышеупомянутыми характеристиками клапанов. Например, система Honda VTEC физически перемещает распределительный вал, чтобы увеличить подъем клапана.

Очень простой обзор того, как работает VTEC.

Будущее

В настоящее время системы изменения фаз газораспределения основаны на манипулировании распределительным валом для косвенного изменения трех ключевых характеристик клапана, описанных выше. Это, в свою очередь, ограничивает изменчивость клапана. Вместо этого будущие системы изменения фаз газораспределения могут обеспечить прямое управление каждым клапаном (иногда называемое «бескулачковым» двигателем или двигателем со свободным клапаном), что обеспечит бесконечную вариативность и, следовательно, лучшую производительность двигателя.

Это, в свою очередь, ограничивает изменчивость клапана. Вместо этого будущие системы изменения фаз газораспределения могут обеспечить прямое управление каждым клапаном (иногда называемое «бескулачковым» двигателем или двигателем со свободным клапаном), что обеспечит бесконечную вариативность и, следовательно, лучшую производительность двигателя.

Считаете ли вы, что система изменения фаз газораспределения может еще больше увеличить срок службы двигателя внутреннего сгорания, или электродвигатель остановит его как вкопанный? Расскажите нам, что вы думаете в комментариях.

Подробный обзор: система изменения фаз газораспределения

Обзор системы изменения фаз газораспределения

Стремясь повысить эффективность использования топлива и производительность современных автомобилей, почти каждый производитель оборудовал новые автомобили технологией изменения фаз газораспределения (VVT). также известный как переменная синхронизация кулачка (VCT).

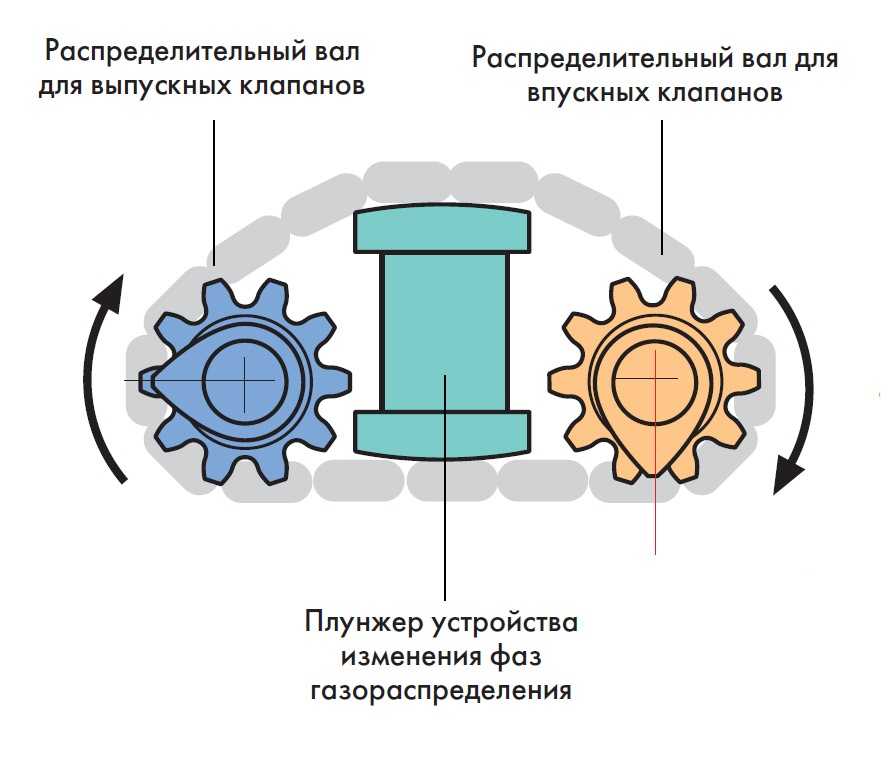

Основными компонентами систем VVT являются соленоиды управления и звездочки. Эти детали в сочетании с другими компонентами, включая цепи ГРМ, звездочки ведущей шестерни, регулировочное колесо коленчатого вала, уплотнение коленчатого вала и прокладки, составляют систему VVT. Большинство систем VVT активируются маслом, а некоторые более новые системы работают за счет крутящего момента двигателя.

Как работает VVT?

Электромагнитный клапан управления получает сигнал от PCM и измеряет поток моторного масла через ряд каналов. Это перемещает звездочку в положение опережения или замедления. В двигателях с фиксированным распределительным валом инженерам приходится балансировать между качеством и производительностью на холостом ходу, с одной стороны, и выбросами и экономией топлива, с другой. В результате ни одна из этих целей не достигается полностью. Изменяемая фаза газораспределения позволяет двигателю добиться плавного холостого хода при достижении остальных целей. Современные системы VVT в сочетании с такими технологиями, как электронное управление дроссельной заслонкой и непосредственный впрыск топлива, позволяют двигателям меньшего размера развивать более высокую мощность и крутящий момент при более низких оборотах.

Современные системы VVT в сочетании с такими технологиями, как электронное управление дроссельной заслонкой и непосредственный впрыск топлива, позволяют двигателям меньшего размера развивать более высокую мощность и крутящий момент при более низких оборотах.

Для повышения производительности выпускной кулачок немного запаздывает, чтобы улучшить дыхание двигателя. Более высокие обороты двигателя означают более короткое время открытия клапана и повышенную скорость воздуха. Увеличенная скорость выталкивает больше выхлопных газов из цилиндра. Замедленная синхронизация выпускных клапанов увеличивает объемную эффективность. Выпускной клапан все еще открыт, когда открывается впускной. Исходящий импульс выхлопа создает зону низкого давления за клапаном, что увеличивает перепад давления между впускным каналом и камерой сгорания. В результате улучшается наполнение цилиндров. Помните, что это невозможно сделать на холостом ходу из-за низкой скорости воздуха.

Для обеспечения функции рециркуляции отработавших газов выпускной кулачок полностью задерживается, что значительно задерживает открытие выпускного клапана и увеличивает перекрытие клапанов. В результате выхлопные газы остаются в цилиндре. Открытие выпускного клапана позже сохраняет большее давление выхлопных газов в цилиндре, вызывая отталкивание всасываемого заряда и задержку выхлопных газов.

В результате выхлопные газы остаются в цилиндре. Открытие выпускного клапана позже сохраняет большее давление выхлопных газов в цилиндре, вызывая отталкивание всасываемого заряда и задержку выхлопных газов.

В некоторых системах впускной распределительный вал выдвигается вперед при открытии дроссельной заслонки. Такое размещение открывает впускной клапан раньше и пропускает некоторое количество выхлопных газов во время такта впуска, что имеет эффект рециркуляции отработавших газов. Он также раньше закрывает впускной клапан, что увеличивает такт сжатия. На холодном двигателе более раннее открытие впускного клапана также приведет к нагреву всасываемого топлива и поможет снизить выбросы при запуске.

Некоторые новые системы используют лучшее из обоих миров; они управляют несколькими камерами независимо друг от друга. В двойных независимых системах выпускной распределительный вал запаздывает, а впускной клапан опережает друг друга. Это максимизирует эффект рециркуляции отработавших газов и дополнительно снижает насосные потери для достижения максимальной эффективности.

Причины и последствия отказа системы VVT

Несмотря на то, что VVT является полезной системой, она не застрахована от сбоев. Большинство отказов со временем возникают из-за низкого уровня моторного масла, плохой циркуляции масла или нерегулярной замены масла и фильтров. Поскольку давление масла используется для опережения или замедления многих из этих систем, крайне важно использовать масло правильной спецификации и регулярно менять масло. Симптомы проблем с системой VVT включают неровный холостой ход, шум двигателя, нестабильный холостой ход, остановку двигателя, недостаток мощности и снижение эффективности использования топлива. Автомобилистов часто предупреждает о проблеме индикатор Check Engine.

Во многих случаях, когда заменяется компонент VVT, рекомендуется одновременно заменять сопутствующие компоненты, так как время «в эксплуатации» одинаково. Точно так же, если комплект ГРМ заменяется на двигателе с VVT, компоненты VVT должны быть заменены. При каждом обслуживании системы VVT настоятельно рекомендуется замена масла и фильтра.

При каждом обслуживании системы VVT настоятельно рекомендуется замена масла и фильтра.

Выбор лучших деталей для работы

Электромагнитные клапаны и звездочки Standard® VVT предназначены для конкретных двигателей и предназначены для обеспечения правильной работы сложных систем VVT. Каждый соленоид Standard® VVT

имеет компоненты из анодированной стали, которые ограничивают накопление шлама и защищают от прилипания. Они также оснащены уплотнительными кольцами и прокладками премиум-класса для предотвращения утечек масла, а также разъемом жгута, соответствующим оригинальному оборудованию. Звездочки Standard® являются заменой оригинальных запчастей, которые соответствуют жестким допускам на размеры для улучшения внутреннего уплотнения, минимизации обратного оттока масла и сокращения частоты корректировки PCM. Все соленоиды и звездочки Standard® VVT проходят полный спектр испытаний на качество, включая температурный удар, термоциклирование, соляной туман, вибрацию, испытания на хранение и многое другое.