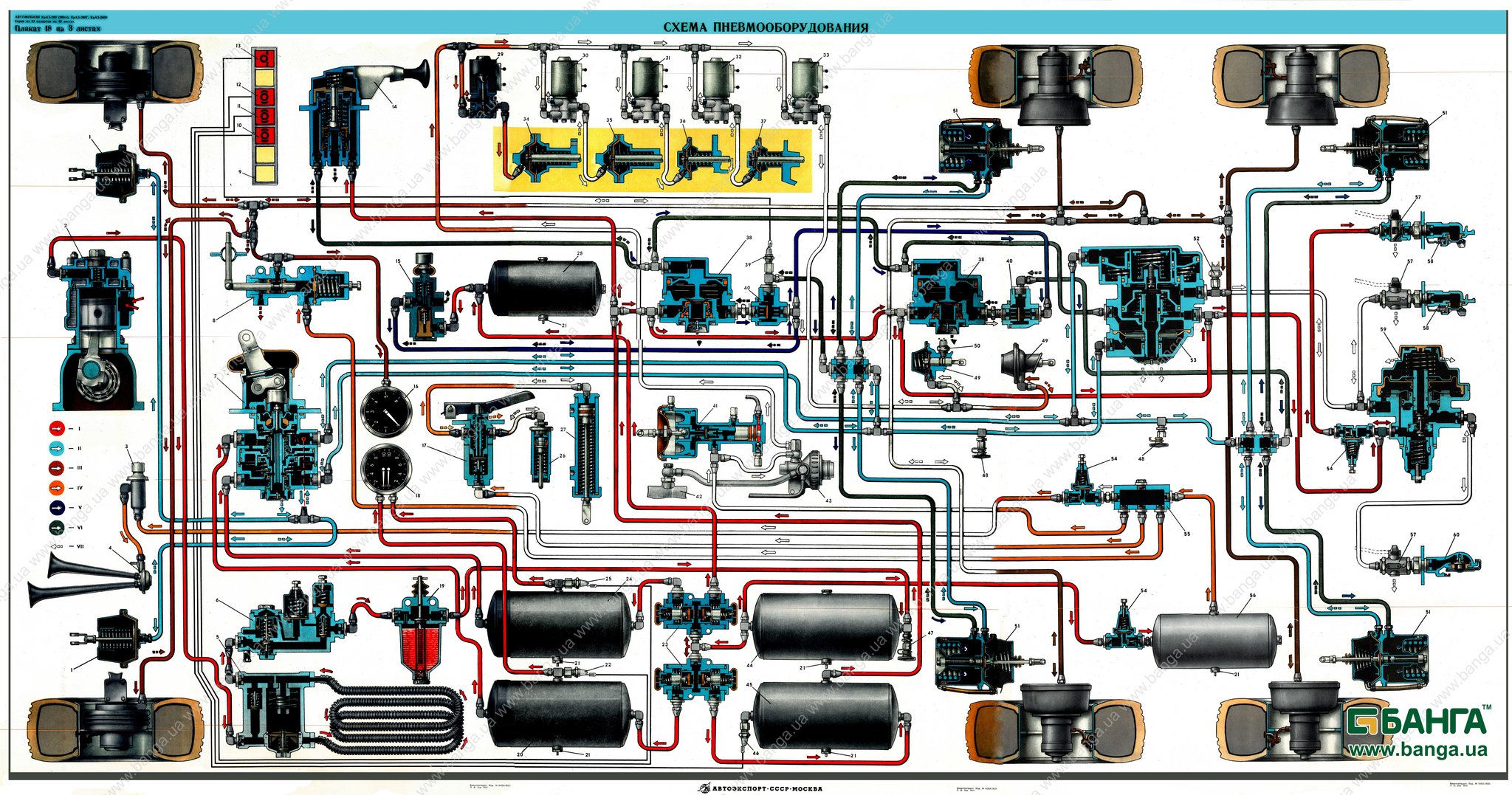

Схема пневмосистемы в автосервисе

Главная

Полезные статьи

Схема пневмосистемы

Схема пневмолиний сжатого воздуха в автосервисе

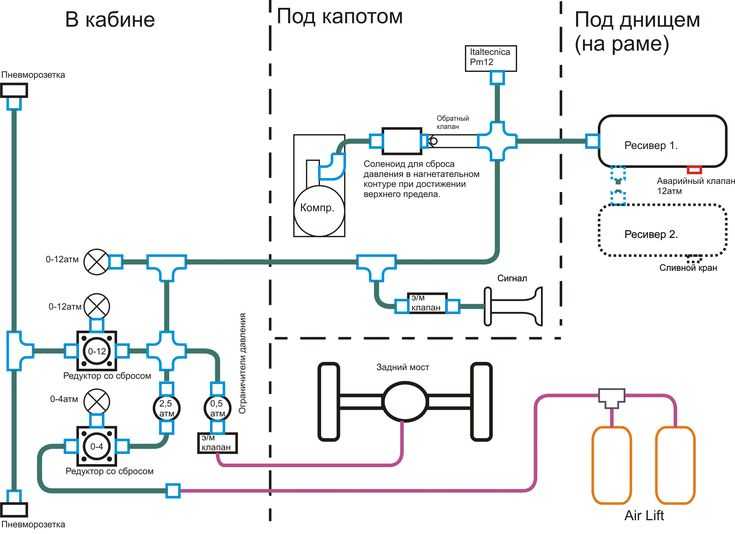

Очищенный сжатый воздух используют практически все автосервисы. Современная пневмолиния– это комплекс оборудования и коммуникаций (труб) для подготовки, сжатия и подачи воздуха на рабочие места. Основным элементом является компрессор. От состояния оборудования и воздуха зависит скорость ремонта, качество выполненных работ. Каковы общие требования к пневмосистеме?

- Производительность. Компрессор должен вырабатывать достаточное количество сжатого воздуха.

- Чистота воздушной смеси. Система фильтров полностью удаляет из подаваемого пневмолинией воздуха все примеси.

- Стабильное давление. Если краскопульт автосервиса начинает «плеваться» краской, никто не возместит незапланированные убытки.

- Отсутствие утечек. Все стыки должны быть герметичными

.

Что необходимо знать при проектировании схемы и монтаже пневмолинии, на что обратить внимание?

Чем проще схема – тем лучше. Простая схема пневмолинии обеспечит надежную бесперебойную работу оборудования. Количество изгибов, разветвлений, врезок должно быть минимальным.

Расчет общей мощности. Перед выбором схемы составляют карту потребителей автосервиса и вычисляют суммарный объем необходимого им сжатого воздуха. К расчетной мощности прибавляют дополнительные объемы, связанные с падением давления в пневмолинии.

- Выбор места для компрессора и ресивера. Идеальным вариантом является отдельное помещение. Если такая возможность отсутствует, их устанавливают в свободной зоне автосервиса, но не рядом подготовительным и покрасочным участками. Минимальное расстояние от стен – 0.5-1 м.

-

Замкнутый контур. Схема пневмолиний сжатого воздуха должна быть устроена по замкнутому контуру. Тогда давление будет одинаковым во всех трубах.

Иначе давление понижается и в дальних точках автосервиса станет минимальным.

Иначе давление понижается и в дальних точках автосервиса станет минимальным. - Распределение ответвлений. Самые важные потребители находятся ближе к компрессору. Если это невозможно и потребитель расположен в конечном участке пневмомагистрали, его можно подключить через добавочный ресивер.

- Размещение блока подготовки воздуха. После компрессора в пневмолинии устанавливают оборудование для предварительной очистки воздуха. Оно может быть объединено в одном блоке или состоять из нескольких компонентов.

- Уклон трубопровода. Трубы должны иметь уклон в 2-3 градуса. Понижение уровня пневмолинии необходимо для естественного спуска конденсата и удаления его через сливные клапаны.

- Арочная форма отводов. Ответвления от основной трубы к конечным потребителям сначала должны подниматься вверх, а потом опускаться вниз («гусиная шея»). Это также необходимо для удаления конденсата из пневмосистемы.

-

Внешняя разводка.

Как правило, пневмосеть прокладывают по стенам, потолку автосервиса. Перед монтажом делают разметку. Внешнее размещение выполняют из-за простого обслуживания, контроля за состоянием и удалением конденсата.

Как правило, пневмосеть прокладывают по стенам, потолку автосервиса. Перед монтажом делают разметку. Внешнее размещение выполняют из-за простого обслуживания, контроля за состоянием и удалением конденсата. - Возможность изоляции любого участка линии. Запорные краны устанавливают в такой последовательности, чтобы можно было, не нарушая общую работу пневмосистемы, отключить от сети любой участок для ремонта.

- Отводы конденсата в нижних пунктах системы. Все нижние точки оборудуют отводами конденсата и объединяют их в дренажную линию. Этот дренаж подключают к сепаратору конденсата.

- Оборудование конечных отводов. Конечные отводы пневмомагистрали оборудуют редукторами с манометром и запорными вентилями.

- Разделение на подсети. Если автосервис имеет несколько помещений с большим количеством потребителей, пневмосеть разделяют на подсети и устанавливают в каждой отдельный компрессор.

-

Установка дополнительных блоков.

Если существуют повышенные требования к чистоте воздуха в нескольких зонах подачи воздуха автосервиса, их дополнительно оснащают оборудованием для очистки.

Если существуют повышенные требования к чистоте воздуха в нескольких зонах подачи воздуха автосервиса, их дополнительно оснащают оборудованием для очистки.

Спроектируйте оптимальную схему, и пневмолиния будет работать при любых нагрузках. Получите дополнительную консультацию по устройству системы у наших специалистов. Они помогут выполнить необходимые расчеты, подобрать параметры нагрузки и материалы. Мы осуществим монтаж любой пневмосистемысжатого воздуха за короткий промежуток времени.

Список статей

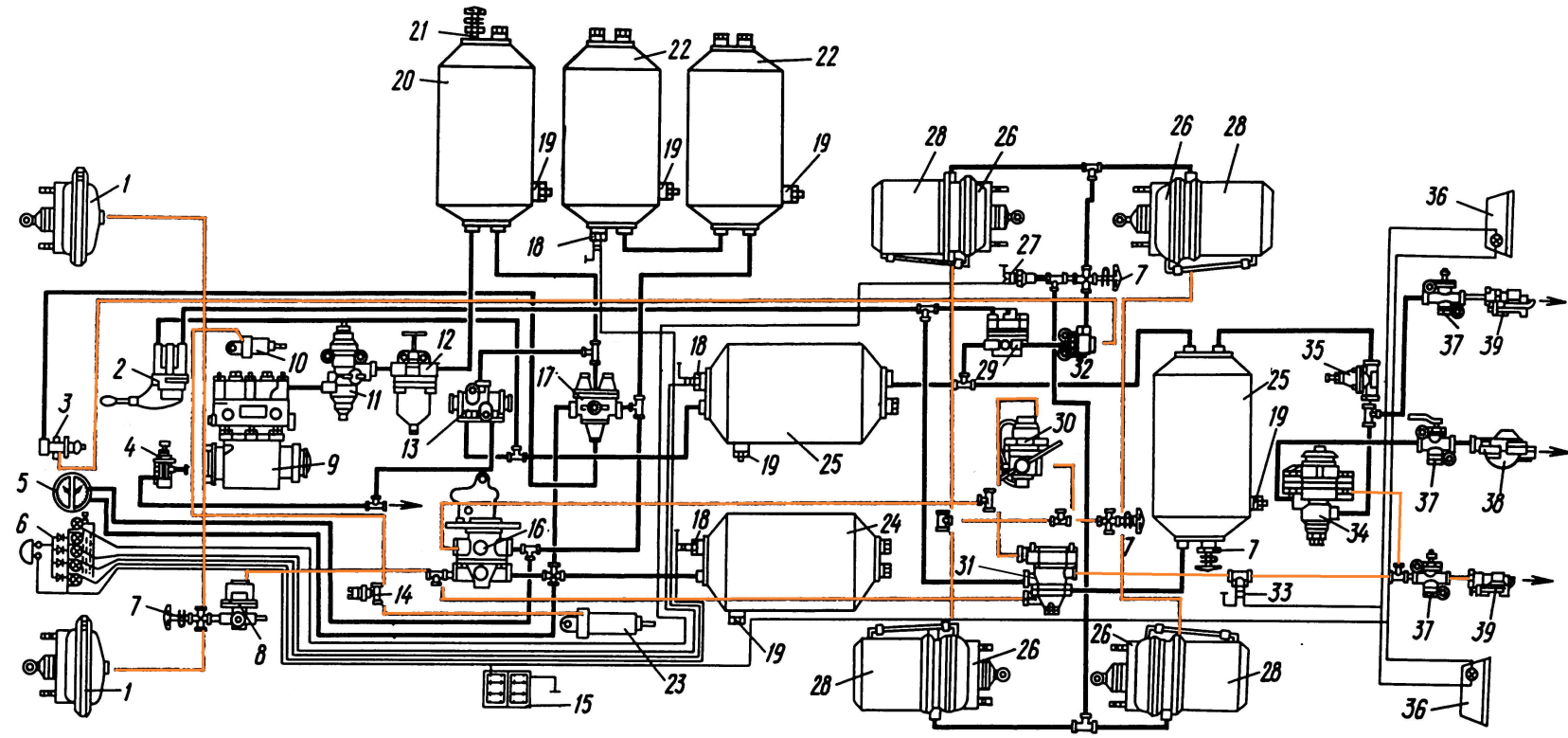

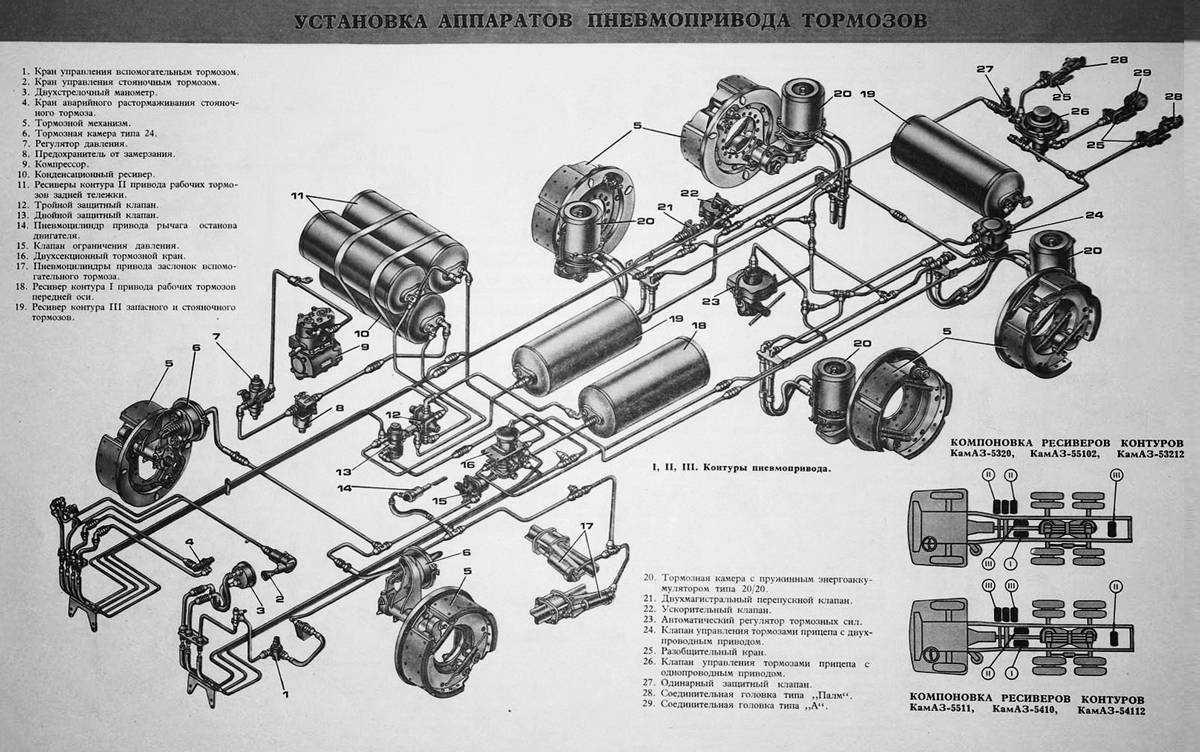

схема воздушной системы тормоза без абс и с ним

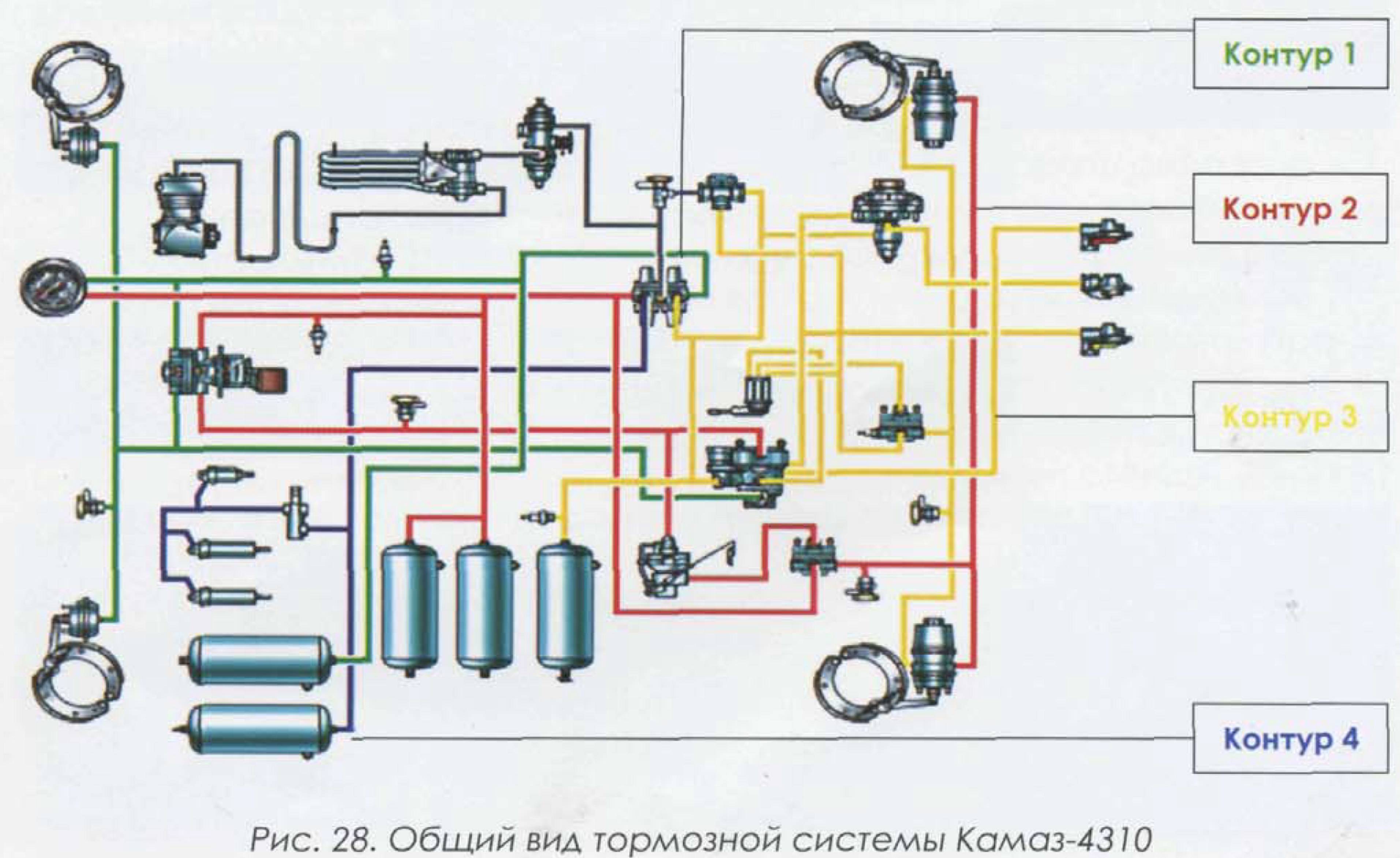

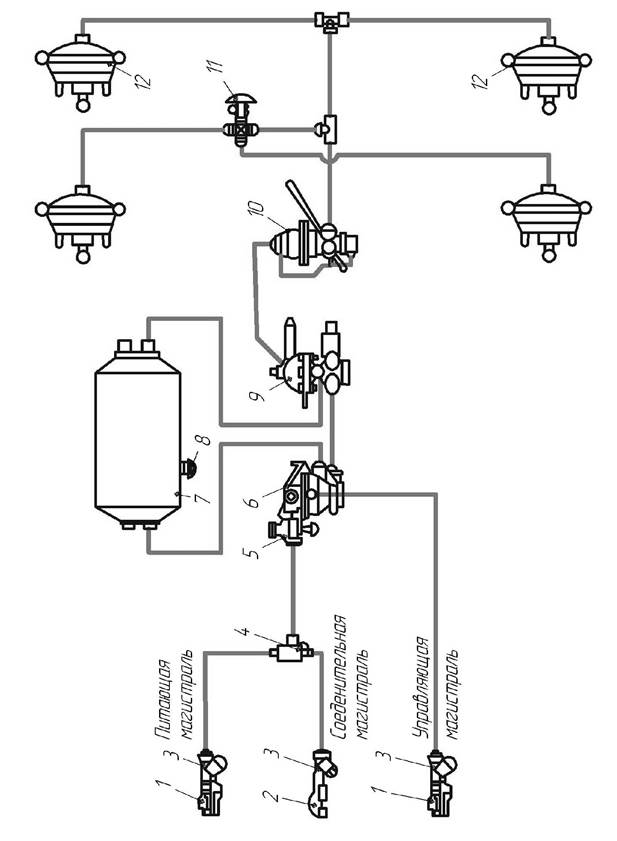

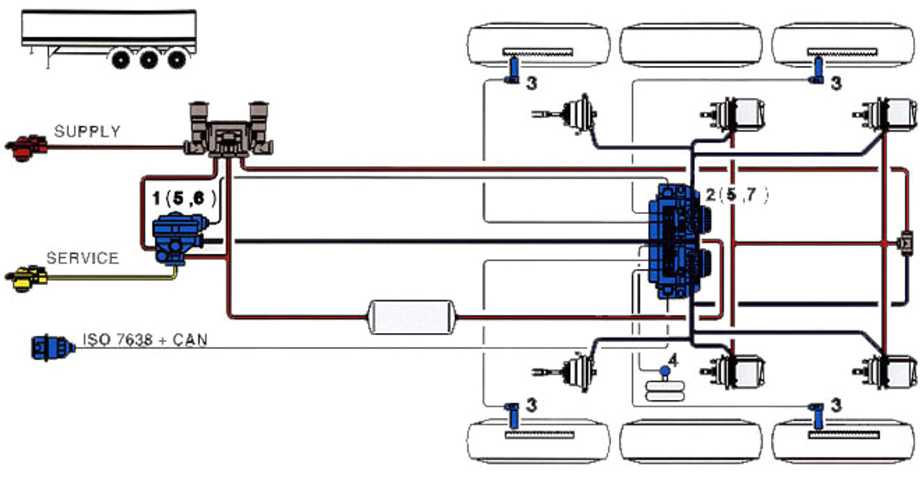

Современные грузовые тягачи в составе с полуприцепами оборудованы пневматичес-кой тормозной системой, работа которой основана на энергии сжатого воздуха, циркулирующего внутри отдельных деталей. Этой системе владельцы уделяют особое внимание при прохождении ТО. Тормозная пневмосистема на полуприцеп – неотъемлемая его составляющая. Рассмотрим особенности ее работы.

Рассмотрим особенности ее работы.

Содержание

- Описание тормозной пневмосистемы полуприцепа

- Составляющие

- Контуры

- Компоненты ABS

- Принцип действия тормозной пневмосистемы

- Торможение

- Стояночная система

- Вспомогательная система

- Экстренная (автоматическая) остановка

Описание тормозной пневмосистемы полуприцепа

Пневматический привод представляет собой детали, которые находятся между тормозом и системой управления, регулирующей работу.

Тормозная пневмосистема на полуприцепСостоит из таких частей:

- энергетические элементы, подающие питание на тормоз;

- блок управления;

- тормоз.

Чтобы тормоза прицепного средства согласовывались с тормозами тягача, устанавливается воздушная система полуприцепов. Она обеспечивает распределение сжатого воздуха между элементами для торможения, растормаживания и аварийного затормаживания. Это указано и в схеме тормозов полуприцепа Шмитц.

Огромное множество воздухораспределителей имеют одинаковое устройство: несколько поршней и клапанов.

Составляющие

Функционирование происходит по принципу: компоненты энергопривода (пневмоцилиндры, энергоаккумуляторы, камеры) подпитываются воздушным давлением следующим образом:

- Компрессор накачивает необходимое количество воздуха.

- Четырехконтурный кран распределяет очередность наполнения (сначала – контур рабочей системы, потом – стояночной).

- Торможение при срабатывании модулятора ABS.

Схема пневмосистемы полуприцепа от отечественных и зарубежных производителей грузовых средств подробно описывает и показывает все составляющие, в которых при желании возможно разобраться.

Контуры

Пневмопривод для обеспечения безопасности разделяется на несколько контуров:

- Питающий. Он подготавливает воздух для системы.

- Компрессор. Это насос, который накачивает воздух в питающий контур и регулирует давление вначале.

- Регулятор давления. Он иногда устанавливается на компрессоре. Регулятор поддерживает показатели плотности воздуха в допустимых рамках, чтобы от высокого давления не лопнули шланги и ресивер. По ГОСТу норма 6,5 – 8 атмосфер. Когда давление достигает 8 атмосфер, срабатывает разгрузочное устройство и выпускает воздух в цилиндры.

- Осушитель. Подготавливает воздух, удаляя воду и примеси. Современные осушители обычно выполняют роль фильтра и регулировки одновременно, поэтому отдельного контура регулятора давления нет.

- Предохранители. Смешивают воздух со спецсредством, которое защищает жидкость от замерзания.

- Ресивер для хранения запасов воздуха.

- Защитный клапан четырехконтурный, двойной или одинарный. В случае повреждения одного клапана поршень перекрывает подачу воздуха, и работает другой контур.

Обратите внимание! Нередкой причиной сбоев становятся повреждение колодок и барабанов, подвергающихся наибольшей нагрузке.

Компоненты ABS

Тормозная система полуприцепа без АБС не очень востребована. Чтобы обеспечить максимальную силу торможения, применяется антиблокировочная система авс.

Чтобы обеспечить максимальную силу торможения, применяется антиблокировочная система авс.

Ее компоненты устанавливаются между тягачом и полуприцепом.

К компонентам АБС относятся:

- измеритель;

- блок управления;

- электрические и магнитные клапаны abs;

- соединительная вилка;

- горящие лампы, сообщающие о наличии ошибок в системе.

Подключение проводов осуществляется следующими этапами:

- Провод управления «А» – желтый. По нему проходит управляющий сигнал в тормозной кран полуприцепа.

- Провод «В» – красный. Энергия сжатого воздуха передается в тормозной механизм.

Отсоединение выполняется в обратном порядке.

Важно! Подключение, отсоединение кабелей АБС желательно проводить в сервисном центре, где в случае необходимости специалисты смогут сделать диагностику, заменить или отремонтировать модулятор, кран, клапаны.

Принцип действия тормозной пневмосистемы

В основу заложен принцип использования энергии сжатого воздуха, нагнетаемый процессором и сохраняемый в емкостях. Если описывать просто, то воздух из емкостей передается в компрессор.

Если описывать просто, то воздух из емкостей передается в компрессор.

Зажимая педаль тормоза, сила передается на кран, создающий давление в тормозных камерах, задействующиеся рычагом тормозного устройства. Когда водитель отпускает педаль, рычаг слабеет, и процесс останавливается.

Современные тягачи оборудованы системой Wabco, Knorr-Bremse, Haldex. Wabco зарекомендовала себя надежной и эффективной системой благодаря АБС. Двухосные полуприцепы снабжены антиблокировкой 2S/2M, трехосные – 4S/3M. Независимо от модели и предназначения, энергоаккумулятор полуприцепа установлен в каждом. Компания Wabco выпускает диагностические приборы и программное обеспечение, которые позволяют обнаружить дефекты и произвести тестирование.

Торможение

За остановку отвечает нижняя секция. Суть процесса сводится к следующему: воздух, проникший в камеры, давит на диафрагму, сжимающую внутреннюю пружину. Затем давление идет на толкатель и на разжимной кулачок.

Валик кулачка поворачивается и разводит тормозные колодки в стороны, что заставляет автомобиль останавливаться. Приведя педаль в первоначальное положение, пружины возвращаются на свои места, а остаток давления сбрасывается.

Приведя педаль в первоначальное положение, пружины возвращаются на свои места, а остаток давления сбрасывается.

Стояночная система

Стояночный тормоз, он же ручник, – неотъемлемая часть управления. Эта система удерживает автомобиль на месте даже под уклоном. Чтобы сбросить давление в пружинном энергоаккумуляторе (ЭА) цилиндра, водитель обязан зафиксировать ручной тормоз в определенном положении. ЭА дает напряжение на систему, чтобы колодки плотно прижались к барабану.

Благодаря такому процессу возможна остановка грузовика, даже если воздушное давление в пневмосистеме отсутствует, что гарантирует безопасное управление тягачом. Если произошло повреждение крана, следует его заменить как можно скорее. Учитывая конструкцию и число выходов, существует два типа кранов: по строению – с поворотной ручкой или отклоняемой.

В механизме крана для грузового транспортного средства предусмотрено четыре выхода. Ручка крана, выжатая до конца, позволяет воздушному давлению свободно передвигаться от части ресивера в энергоаккумулятор, вследствие чего происходит растормаживание автопоезда.

Перевод ручки в противоположное положение заставляет клапан направить воздушный поток в другую часть так, чтобы закрыть ему доступ от ресивера. Как результат, энергия воздуха сокращается, пружины растягиваются, и происходит затормаживание.

Вспомогательная система

Вспомогательная система.В случае отказа рабочих тормозных контуров автопоезд может затормозить с помощью пружинных энергетических аккумуляторов цилиндров. Сила упругости сжимает их для приостановки.

Давление частично сбрасывается до нужной отметки. Например, КамАЗ устанавливают сразу четыре механизма, имеющих общую конструкцию, но работающих изолировано друг от друга: основная или рабочая, запасная, стояночная и вспомогательная.

Если из строя вышла одна или две системы, водитель способен остановить многотонный грузовик в любых условиях.

Экстренная (автоматическая) остановка

Обрыв силы воздуха ведет к его паданию. В итоге тормозной кран сбрасывается для экстренной остановки. В это время двухпозиционный клапан закрывает проходное сечение, заставляя резко падать давление, и через две секунды срабатывает кран тормоза на прицепе.

Аварийная система (сигнализация световая и звуковая) контролирует и сообщает о работе тормозных механизмов. В случае резкого падения давления на панели сообщается о проблеме, что позволит вовремя среагировать.

Как видно, схема тормозной системы полуприцепов – достаточно сложный механизм. Важно проверять, нет ли утечки воздуха и каких-либо повреждений трубок либо проводки.

Поэтому знать особенности работы и составляющие узлы крайне важно для безопасной эксплуатации. Это поможет мгновенно и правильно среагировать в экстренных ситуациях, чтобы спасти жизнь свою и других людей. Хотелось бы также упомянуть полуприцеп Schwarzmuller, покупателей привлекают технические характеристики этого агрегата, а также, легкость обслуживания.

Детальная информация видна на видео:

4 Основные пневматические схемы | Power & Motion

Содержание обновлено 13 октября 2021 г.

Следующие четыре пневматических контура могут использоваться для подготовки воздуха, цилиндров двойного действия, непрерывного цикла и ручного управления. Они также могут быть подсистемами в более крупных схемах.

Подготовка воздуха

Перед использованием сжатого воздуха в пневматическом устройстве его необходимо надлежащим образом подготовить, чтобы он не повреждал компоненты. Вот схема (ниже) пневматического устройства, подготавливающего сжатый воздух, поступающий из одного источника.

Установка ручного запорного клапана или пневматического запорного/блокировочного клапана в первую очередь облегчает техническое обслуживание FRL и защищает оборудование, расположенное ниже по потоку, при сбросе давления в системе для технического обслуживания. В целях безопасности операторы должны иметь возможность заблокировать клапан в закрытом положении. Если необходимо, чтобы через клапан проходил чистый и сухой воздух, клапан можно установить после FRL.

На схеме фильтр (FIL01) расположен сразу после запорного клапана (VLV01) для удаления твердых частиц и влаги. Треугольник в нижней части символа указывает на то, что этот фильтр имеет слив жидкости, который может быть ручным, полуавтоматическим или автоматическим. Хотя регулятор (REG01) находится после фильтра, они могут быть единым блоком, обозначенным пунктирной линией вокруг фильтра и регулятора. Хотя это и не показано на этой диаграмме, рекомендуется отметить рабочее и максимальное давление машины. Бирка с этой информацией часто находится рядом с регулятором.

Манометр (GAU01) всегда должен прилагаться к регулятору, независимо от того, встроен ли он в порт давления регулятора или ввинчен в него. Хотя это и не показано на этой схеме, реле давления может быть установлено сразу после регулятора для контроля давления. Выход этого переключателя обычно направляется на программируемый логический контроллер или какой-либо другой контроллер машины.

Регулятор может обеспечивать разгрузку, уменьшая выходной воздух, когда либо регулятор настроен на более низкое давление, либо сбрасывает давление на выходе, когда выходит воздух на входе. Треугольники в верхнем левом углу символов регулятора (REG01 и REG02) показывают, что они относятся к разгрузочному типу. Регулятор выходящего воздуха (REG01) подает чистый, сухой и отфильтрованный воздух, который можно разделить через Т-образный фитинг или пневматический распределительный блок.

Треугольники в верхнем левом углу символов регулятора (REG01 и REG02) показывают, что они относятся к разгрузочному типу. Регулятор выходящего воздуха (REG01) подает чистый, сухой и отфильтрованный воздух, который можно разделить через Т-образный фитинг или пневматический распределительный блок.

Затем одна линия обеспечивает подачу смазанного воздуха, а другая подает несмазанный воздух. Линия без смазки питает второй регулятор, который питает электрический клапан плавного пуска/сброса (VLV02). Этот клапан обычно действует как предохранительное устройство, сбрасывая давление с пневматических устройств, вызывающих движение, таких как цилиндры и приводы, при нажатии кнопки аварийного останова.

Для таких применений, как пневматические инструменты и двигатели, которые необходимо смазывать, эта смазка должна состоять из легкого масла, чтобы предотвратить засорение этих устройств.

Установку таких контуров можно упростить, используя устройство, содержащее все компоненты и элементы управления для подготовки воздуха (см. ниже). Он также включает в себя индикатор засорения фильтра, регулируемое реле давления со светодиодными индикаторами и размеры портов, которые регулируются в соответствии с требуемой скоростью потока.

ниже). Он также включает в себя индикатор засорения фильтра, регулируемое реле давления со светодиодными индикаторами и размеры портов, которые регулируются в соответствии с требуемой скоростью потока.

Цилиндр двустороннего действия

На приведенной ниже схеме показано обычное применение автоматизации: использование 4-ходового электромагнитного клапана (SOL01) для выдвижения и втягивания цилиндра двустороннего действия (CYL01). Треугольники с каждой стороны символа указывают на то, что это управляемый клапан с одним соленоидом и возвратной пружиной.

Отфильтрованный воздух питает электромагнитный клапан, который обычно питается от выхода 24 В постоянного тока ПЛК. Это активирует клапан и позволяет воздуху выходить через порт B и свободно течь через регулятор потока, выдвигая шток цилиндра и плунжер влево. Воздух с левой стороны цилиндра вытесняется через регулятор потока к отверстию A клапана, а затем направляется к отверстию R и выходит через глушитель для снижения шума выхлопа.

Пилотным клапанам требуется лишь небольшое количество воздуха для эффективного перемещения большого золотника клапана. Однако клапаны требуют минимального рабочего давления, обычно около 20 фунтов на квадратный дюйм, для перемещения золотника. Пружина с левой стороны толкает золотник клапана вправо, чтобы поддерживать его нормальное выключенное состояние или состояние покоя. Когда клапан закрыт, воздух выходит из порта А и свободно проходит через регулируемый регулятор потока к левой стороне цилиндра (CYL01), заставляя его втягиваться.

Когда цилиндр втягивается, воздух с правой стороны выходит через регулируемое устройство управления потоком. Когда обратный клапан устройства закрывается, воздух в проточной части можно отрегулировать, чтобы дросселировать втягивание цилиндра. Затем регулируемый поток воздуха проходит через порт B клапана и выходит через порт S через глушитель.

Цилиндр непрерывного цикла

Пневматические компоненты могут быть объединены для автоматического цикла без внешнего управления (см. схему ниже). На нем показан сжатый воздух, регулируемый тремя клапанами (VLV05, VLV07 и VLV08). И когда на соленоид (SOL06) подается питание, а цилиндр (CYL03) втягивается, система начинает циклически выдвигать и втягивать цилиндр.

схему ниже). На нем показан сжатый воздух, регулируемый тремя клапанами (VLV05, VLV07 и VLV08). И когда на соленоид (SOL06) подается питание, а цилиндр (CYL03) втягивается, система начинает циклически выдвигать и втягивать цилиндр.

Приточный воздух, проходящий через клапаны VLV08 и SOL06, подает управляющий воздух к гидрораспределителю (VLV05). Воздух, подаваемый через этот клапан, заставляет цилиндр выдвигаться и втягиваться (цикл) аналогично цилиндру двойного действия в схеме выше. Для управления скоростью цикла клапаны управления потоком регулируют поток воздуха из цилиндра.

Когда цилиндр выдвигается, он приводит в действие 3-ходовой 2-позиционный клапан с пружинным возвратом (VLV07). который подает пилотный воздух на VLV05. Пилотный воздух изменяет положение золотника клапана, который меняет направление цилиндра и втягивает его. Когда цилиндр втянут, VLV08 приводится в действие, подавая пилотный воздух на другую сторону VLV05 и заставляя цилиндр двигаться в обратном направлении и выдвигаться. Цикл повторяется до тех пор, пока соленоид не будет обесточен, что завершает цикл, когда цилиндр втягивается.

Цикл повторяется до тех пор, пока соленоид не будет обесточен, что завершает цикл, когда цилиндр втягивается.

4-ходовой распределитель с пневматическим управлением (VLV05) и два 3-ходовых клапана с роликовым приводом (VLV07 и VLV08) являются ключевыми компонентами пневматической логики этой схемы. В отличие от электрических соленоидов, они используют воздух для управления положением золотника 4-ходового клапана и сконфигурированы как концевые выключатели с механическим рычагом. Клапаны приводятся в действие кулачками или флажками на цилиндре, и, когда они не активируются, клапаны пружинно возвращаются в свое нормальное положение.

Двуручное управление

Схема для двуручной системы управления безопасностью для пресса (схема ниже) включает две пневматические кнопки (VLV01 и VLV02), сконфигурированные как 3-ходовые клапаны. Они подают пилотный воздух к 4-ходовому клапану (VLV03). Обе кнопки должны быть нажаты одновременно, чтобы направить управляющий воздух к этому клапану, где он переключает золотник клапана и выдвигает пресс-цилиндр двойного действия (CYL01). Когда любая кнопка отпущена, функция возвратной пружины 4-ходового клапана возвращает золотник в нормальное положение, подавая воздух для втягивания цилиндра пресса.

Когда любая кнопка отпущена, функция возвратной пружины 4-ходового клапана возвращает золотник в нормальное положение, подавая воздух для втягивания цилиндра пресса.

В целях безопасности необходимо отпускать обе кнопки после каждого цикла и одновременно нажимать обе кнопки перед подачей управляющего воздуха на направляющий клапан. Цилиндр пресса втягивается, когда отпускается только одна кнопка, но нажатие одной кнопки может привести к его выдвижению, если другая зажата или зажата в закрытом положении.

Как и в предыдущей схеме, одноходовой клапан управления потоком регулирует скорость движения цилиндра, дросселируя выходящий из него воздух. В этой схеме контролируется только скорость выдвижения. Добавление второго клапана может контролировать скорость втягивания. Чтобы исключить возможность быстрого цикла, если аварийная остановка или утечка воздуха на холостом ходу израсходуют весь доступный воздух, вместо этого можно контролировать поток воздуха в цилиндр.

В эту схему также могут быть добавлены другие усовершенствования, такие как регулятор давления для управления давлением (силой) выдвижения цилиндра или реле давления для обнаружения и подачи сигнала на ПЛК при достижении минимального давления прессования.

Обратите внимание, что схема управления двумя руками, описанная и показанная здесь, представляет собой базовый функциональный пример и не предназначена для отображения схемы обеспечения безопасности оборудования. Как и в случае всех конструкций оборудования, связанного с безопасностью, проектировщики таких систем должны изучить и соблюдать применимые требования, опубликованные OSHA, ISO и другими организациями.

Пэт Филлипс (Pat Phillips) — менеджер по продукции подразделения Fluid Power компании AutomationDirect.

Объяснение символов пневматической цепи |Library.AutomationDirect

Направленные клапаны управления подачей воздуха являются строительными блоками пневматического управления. Символы пневматических цепей, изображающие эти клапаны, предоставляют подробную информацию о клапане, который они обозначают. Символы показывают способы срабатывания, количество положений, пути потока и количество портов. Вот краткое описание того, как читать символ.

Символы клапанов пневматического контура

Большинство символов клапанов состоят из трех частей (см. Рисунок 2A ниже). Приводы — это механизмы, которые заставляют клапан перемещаться из одного положения в другое. В полях «Положение» и «Поток» показано, как работает клапан. Каждый клапан имеет по крайней мере два положения, и каждое положение имеет один или несколько путей потока, таким образом, каждый символ клапана имеет по крайней мере два поля потока для описания этих путей. Ознакомьтесь с нашими интерактивными символами пневматической цепи здесь.

Поля положения и потока

Количество «полей положения и потока», составляющих символ клапана, указывает количество положений клапана. Направление потока указано стрелками в каждом поле. Эти стрелки представляют пути потока, которые обеспечивает клапан, когда он находится в каждом положении.

Поле потока рядом с «активным» приводом всегда показывает текущие пути потока клапана. В приведенном выше примере, когда рычаг НЕ активирован, привод с пружинным возвратом (правая сторона) управляет клапаном, а прямоугольник рядом с пружиной показывает путь потока. Когда рычаг приведен в действие, прямоугольник рядом с рычагом показывает путь потока через клапан. Клапан может находиться только в одном положении в данный момент времени.

В приведенном выше примере, когда рычаг НЕ активирован, привод с пружинным возвратом (правая сторона) управляет клапаном, а прямоугольник рядом с пружиной показывает путь потока. Когда рычаг приведен в действие, прямоугольник рядом с рычагом показывает путь потока через клапан. Клапан может находиться только в одном положении в данный момент времени.

В рис. 2B (3-позиционный клапан) клапан имеет как соленоиды, так и приводы с пружинным возвратом с обеих сторон, приводы с пружинным возвратом вернут клапан в центральное положение, но только ЕСЛИ ни один из соленоиды активны:

В этом 3-позиционном клапане центральная коробка потока показывает путь потока, когда ни один из приводов не активен, а пружины удерживают клапан в центральном положении. В этом довольно распространенном примере центральная рамка указывает на то, что потока воздуха не будет (и соответствующий цилиндр не будет двигаться), если не активен один из двух приводов. Таким образом, этот тип клапана можно использовать для постепенного «подталкивания» или «затягивания» цилиндра вдоль его хода выдвижения или втягивания для различных целей.

Порты

Количество портов отображается количеством конечных точек в данном поле. Подсчитайте только порты в одном блоке потока на каждый символ (например, в символе клапана Рисунок 2B есть три блока, показывающие каждое из трех возможных положений клапана). В Рисунок 2C всего 5 портов. Иногда порт (обычно выпускной) выходит прямо в атмосферу, и нет механических средств для крепления глушителей, клапанов управления потоком или любых других аксессуаров. Чтобы показать это (на некоторых блок-схемах), порты с возможностью подключения будут иметь короткую линию, выходящую за пределы прямоугольника (как показано на портах 1, 2 и 4), в то время как порты, к которым вы не можете подключиться, не будут иметь сегмента внешней линии. (порты 3 и 5 в этом примере).

Маркировка портов

Метки портов обычно отображаются в одном поле потока для каждого символа. Разные производители маркируют порты клапана разными буквами, но этикетки справа довольно стандартны. «P» представляет собой впускное отверстие, «A» и «B» — выпускные отверстия (обычно подключаются к отверстиям «выдвижения» и «втягивания» на цилиндре), а «R» и «S» обозначают выпускные отверстия.

«P» представляет собой впускное отверстие, «A» и «B» — выпускные отверстия (обычно подключаются к отверстиям «выдвижения» и «втягивания» на цилиндре), а «R» и «S» обозначают выпускные отверстия.

Порты и «каналы»

Клапаны часто называют по количеству портов, а также по количеству «путей», по которым воздух может входить или выходить из клапана. В большинстве случаев количество портов и каналов одинаково для данного клапана, но взгляните на 9.0070 Рисунок 2C

Он имеет пять портов, но считается 4-ходовым клапаном, так как два порта имеют одну и ту же функцию выпуска. Это пережиток гидравлики, где два выпускных канала соединены (внутри с клапаном), так что требуется только один обратный порт и только одна обратная линия, чтобы вернуть гидравлическое масло обратно в резервуар для хранения для повторного использования. использовать. Другими словами, в пневматической системе два выпускных отверстия (R и S в рис. 2D ) считаются только одним «путем», поскольку они оба соединяют клапан с одним и тем же местом (атмосферой).

Иначе давление понижается и в дальних точках автосервиса станет минимальным.

Иначе давление понижается и в дальних точках автосервиса станет минимальным. Как правило, пневмосеть прокладывают по стенам, потолку автосервиса. Перед монтажом делают разметку. Внешнее размещение выполняют из-за простого обслуживания, контроля за состоянием и удалением конденсата.

Как правило, пневмосеть прокладывают по стенам, потолку автосервиса. Перед монтажом делают разметку. Внешнее размещение выполняют из-за простого обслуживания, контроля за состоянием и удалением конденсата. Если существуют повышенные требования к чистоте воздуха в нескольких зонах подачи воздуха автосервиса, их дополнительно оснащают оборудованием для очистки.

Если существуют повышенные требования к чистоте воздуха в нескольких зонах подачи воздуха автосервиса, их дополнительно оснащают оборудованием для очистки.