каким должен быть и как замерить

Для обеспечения высокой компрессии в двигателе, а это сильно влияет на его КПД и прочие способности по отдаче, лёгкости запуска и удельному расходу, поршни должны стоять в цилиндрах с минимальным зазором. Но сводить его к нулю невозможно, из-за разной температуры деталей двигатель заклинит.

Содержание статьи:

- 1 Почему изменяется зазор между поршнем и цилиндром

- 2 Нормы соответствия

- 3 Результат нарушения зазора

- 4 Как проверить зазор между поршнем и цилиндром

Поэтому зазор определяется расчётным путём и строго соблюдается, а необходимое уплотнение достигается применением пружинных поршневых колец в роли газового и масляного уплотнения.

Почему изменяется зазор между поршнем и цилиндром

Конструкторы автомобилей стремятся, чтобы детали двигателя работали в режиме жидкостного трения.

Это такой способ смазки трущихся поверхностей, когда благодаря прочности масляной плёнки или подаче масла под давлением и при требуемом расходе непосредственного соприкосновения деталей не происходит даже под значительной нагрузкой.

По теме: Как понять что пробита прокладка ГБЦ

Не всегда и не во всех режимах подобное состояние можно удержать. Влияют на это несколько факторов:

- масляное голодание, подвода смазывающей жидкости, как это делается в подшипниках скольжения коленчатого и распределительного валов, под давлением в зону между поршнем и цилиндром не производится, а прочие способы смазки не всегда дают стабильный результат, лучше всего работают специальные масляные форсунки, но по разным причинам ставят их неохотно;

- некачественно сделанный или изношенный рисунок хонингования на поверхности цилиндра, призван он удерживать масляную плёнку и не давать ей полностью исчезнуть под усилием поршневых колец;

- нарушения температурного режима вызывают обнуление теплового зазора, исчезновение масляного слоя и появление задиров на поршнях и цилиндрах;

- применение некачественного масла с отклонением по всем значимым характеристикам.

Кажется, парадоксальным, но больше изнашивается поверхность цилиндра, хотя она обычно изготовлена из чугуна, это цельный чугунный блок или различные сухие и мокрые гильзы, залитые в алюминий блока.

Даже если гильза отсутствует, поверхность алюминиевого цилиндра подвергается специальной обработке, и на ней создаётся слой специального твёрдого износостойкого покрытия.

Связано это с более стабильным давлением на поршень, которое при наличии смазки почти не снимает с него металл при движении. А вот цилиндр подвержен грубой работе пружинных колец с высоким удельным давлением из-за малой площади контакта.

Это интересно: Как проверить датчик положения распредвала ДПРВ

Естественно, поршень тоже изнашивается, даже если это происходит с меньшей скоростью. В результате суммарного износа обеих поверхностей трения зазор непрерывно увеличивается, причём неравномерно.

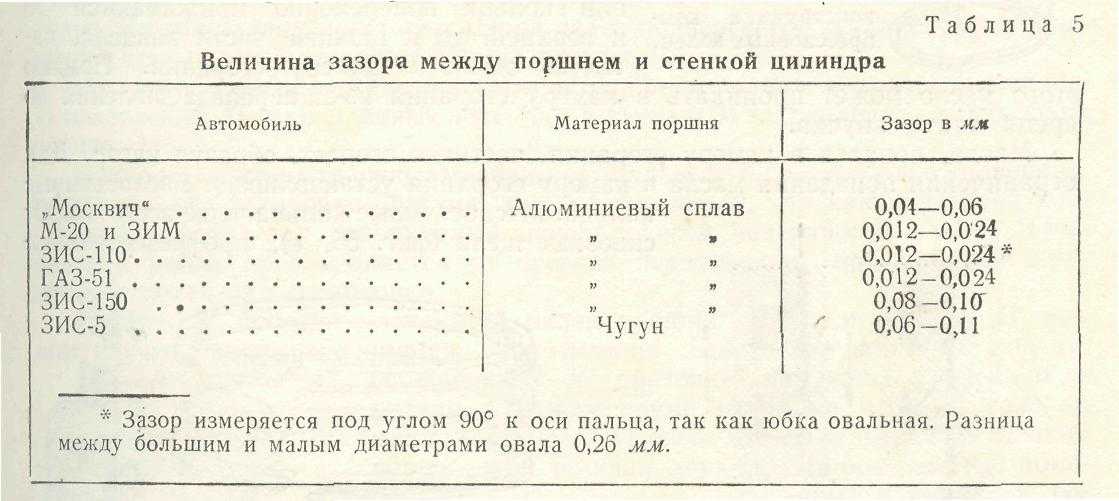

Нормы соответствия

В исходном состоянии цилиндр полностью соответствует своему названию, это геометрическая фигура с постоянным диаметром по всей высоте и окружностью в любом сечении, перпендикулярном к оси. Однако, поршень имеет куда более сложную форму, к тому же он располагает термофиксирующими вставками, в результате чего неравномерно расширяется при работе.

Для оценки состояния зазора выбирается разница диаметров поршня в зоне юбки и цилиндра в средней его части.

Формально принято считать, что тепловой зазор должен составлять примерно от 3 до 5 сотых долей миллиметра по диаметру у новых деталей, а его максимальная величина в результате износа не должна превышать 15 сотых, то есть 0,15 мм.

Разумеется, это некие средние значения, двигателей великое множество и отличаются они как разными подходами к конструированию, так и геометрическими размерами деталей, зависящими от рабочего объёма.

Результат нарушения зазора

При увеличении зазора, а обычно оно связано ещё и с ухудшением работоспособности колец, всё больше масла начинает проникать в камеру сгорания и расходоваться на угар.

Теоретически при этом должна снижаться компрессия, но чаще она наоборот, повышается, из-за обилия масла на компрессионных кольцах, герметизирующего их зазоры. Но это ненадолго, кольца коксуются, залегают, и компрессия пропадает окончательно.

Поршни при увеличенных зазорах нормально работать уже не смогут и начинают стучать. Стук поршневой хорошо слышно на перекладке, то есть в верхнем положении, когда изменяет направление своего движения нижняя головка шатуна, а поршень проходит мёртвую точку.

Юбка отходит от одной стенки цилиндра и выбирая зазор с силой ударяет по противоположной. С таким звоном ездить нельзя, поршень может разрушиться, что приведёт к катастрофе всего мотора.

Как проверить зазор между поршнем и цилиндром

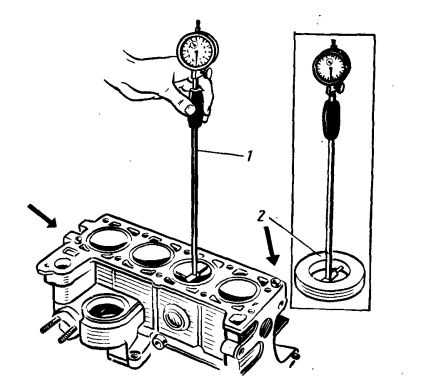

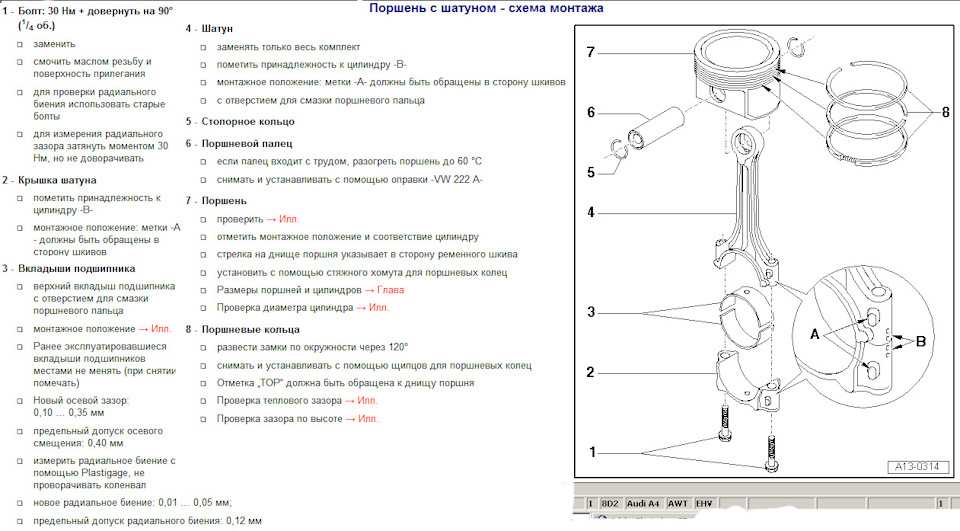

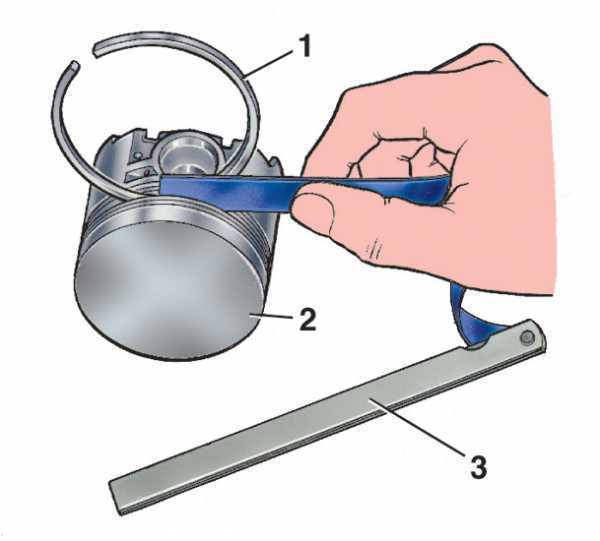

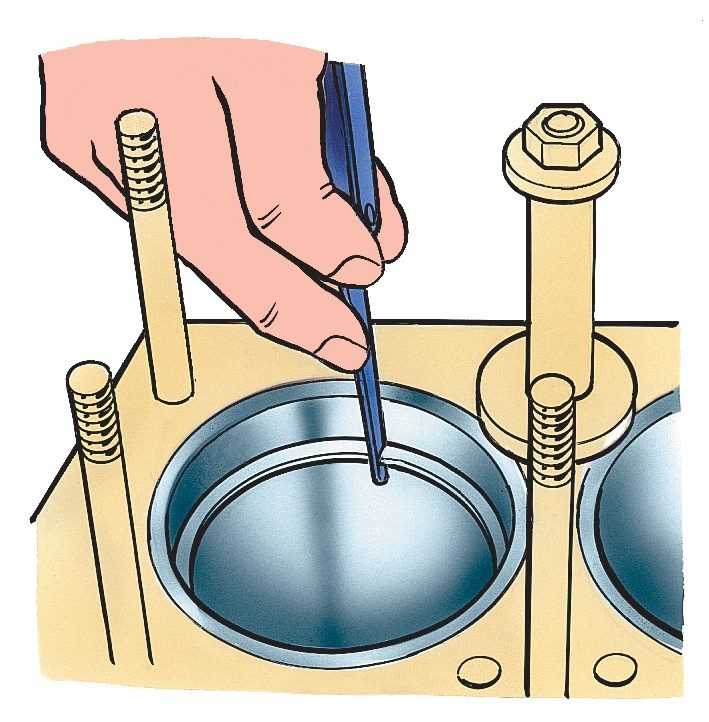

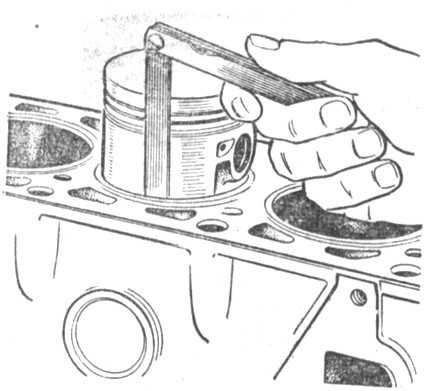

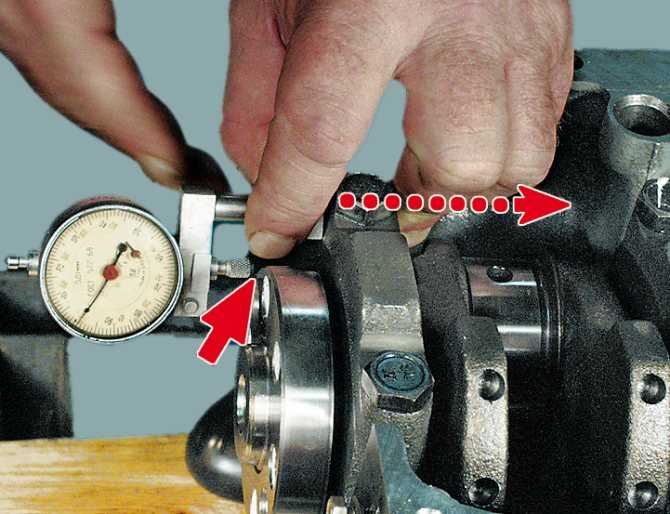

Для проверки зазора используется измерительная аппаратура в виде микрометра и нутромера, эта пара обладает классом точности, позволяющим реагировать на каждую сотую долю миллиметра.

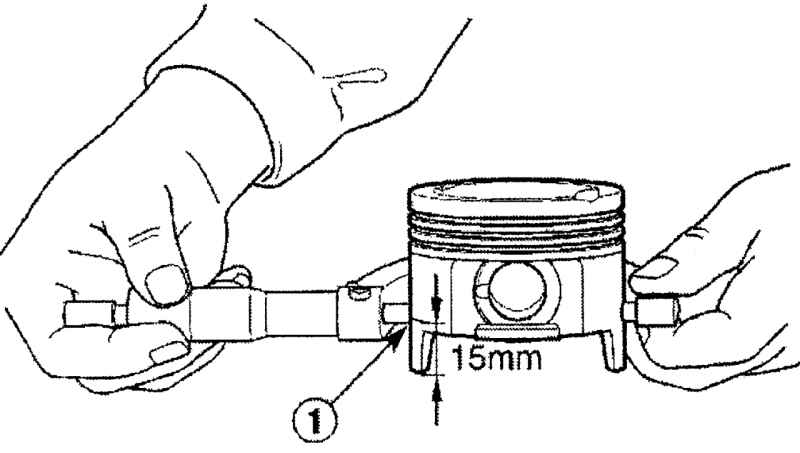

Микрометром замеряется диаметр поршня в зоне его юбки, перпендикулярно пальцу. Стержень микрометра фиксируется зажимом, после чего нутромер устанавливается на ноль при опоре своим измерительным наконечником на стержень микрометра.

После такого обнуления индикатор нутромера будет показывать отклонения от диаметра поршня в сотых долях миллиметра.

Замер цилиндра производится в трёх плоскостях, верхней части, средней и нижней, вдоль зоны хода поршня. Замеры повторяются вдоль оси пальца и поперёк.

В результате можно оценить состояние цилиндра после износа. Главное, что потребуется – это наличие неравномерностей типа «эллипс» и «конус». Первое – отклонение сечения от окружности в сторону овала, а второе – изменение диаметра вдоль вертикальной оси.

Наличие отклонений в несколько соток говорит о невозможности нормальной работы колец и необходимости ремонта цилиндров или замены блока.

Заводы стремятся навязывать клиентам блок в сборе с коленвалом (шорт-блок). Но часто оказывается гораздо дешевле отремонтироваться расточкой, в тяжёлых случаях – гильзовкой, с заменой поршней на новые стандартные или ремонтного увеличенного размера.

Даже не новых двигателях со стандартными поршнями существует возможность точного подбора зазоров. Для этого поршни распределяются по группам с отклонением диаметра на одну сотку. Это позволяет выставить зазор с идеальной точностью и обеспечить оптимальные характеристики мотора и его предстоящий ресурс.

Зазор между поршнем и цилиндром

Как только вы завели двигатель и вам послышался звук, похожий на стук, а потом, когда двигатель прогрелся он пропал, либо немного стих, это значит, что пришла пора для проверки зазора между поршнями и цилиндрами. А это говорито том, что в руки нужно взять в руки инструмент и начать разбирать ГБЦ.

- Какие изменения могут быть с зазором между поршнем и цилиндром

- Существуют ли какие-то нормы соответствия поршней и цилиндров

- Причины изменения зазора между поршнем и цилиндром

- К чему может привести возникшая проблема зазора между поршнем и цилиндром

- Как самостоятельно проверить зазор между поршнем и цилиндром

По Вашему мнению может ли быть что-то общее между человеком и мотором машины.

У этого стука могут быть разные проблемы происхождения. Это может как распредвал так и коленвал стучать или какие-либо другие детали. Как упоминали ранее возможно это зазор между поршнем и цилиндром. Именно о такой проблеме двигателя пойдет сегодня речь. Нужно знать, что рано или поздно стук появится и эту проблему необходимо будет решать, а не откладывать на потом.

Какие изменения могут быть с зазором между поршнем и цилиндром

При правильной эксплуатации мотора со временем естественным путем сужается зазор между этими деталями.

Причиной уменьшения зазора между описываемыми деталями, является полусухое трение, из-за чего увеличивается температура деталей блока цилиндров. Со временем смазка пропадает и зазор исчезает из-за появления задир на поршне.

Для определения состояния блока цилиндров проводят диагностику, после которой выносят вердикт о ремонте цилиндров и элементов поршневой группы мотора. Но полностью сказать на сколько поршни, гильзы и другие детали деформировались можно при полном разбирании ГБЦ.

Если вы дошли до поршневой группы можно начинать дефектовку цилиндров и поршней.

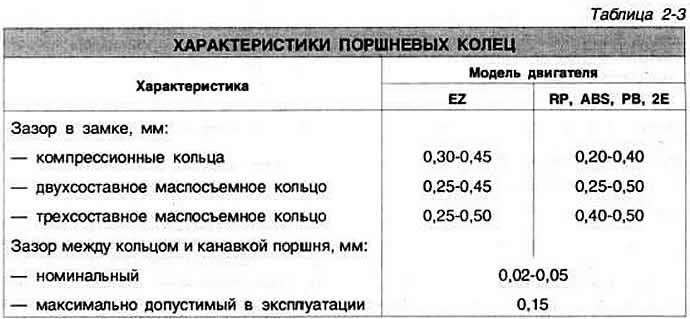

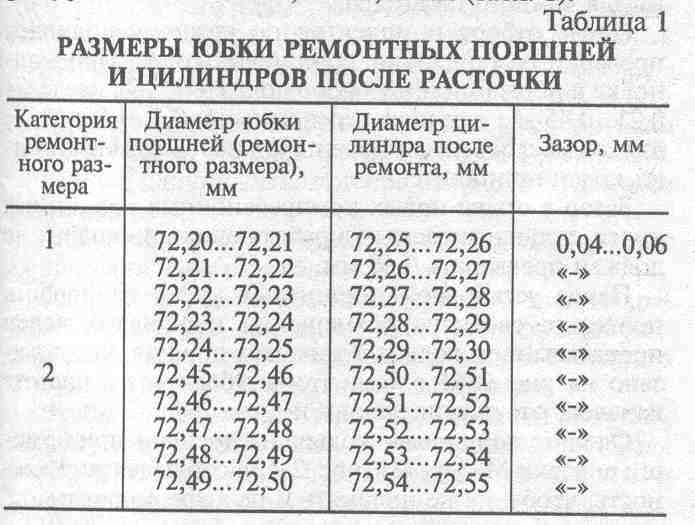

Существуют ли какие-то нормы соответствия поршней и цилиндров

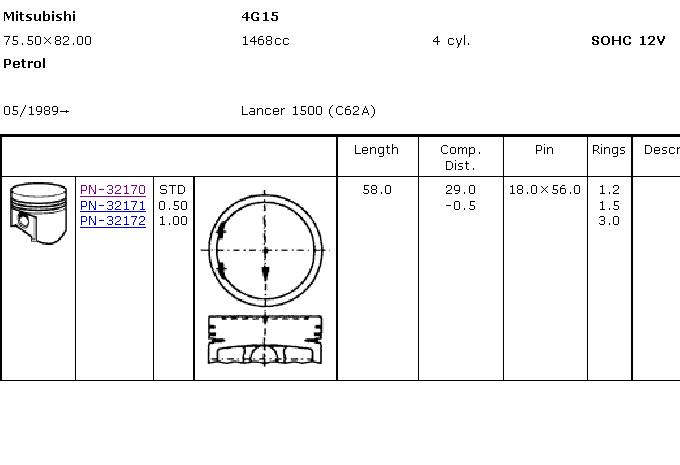

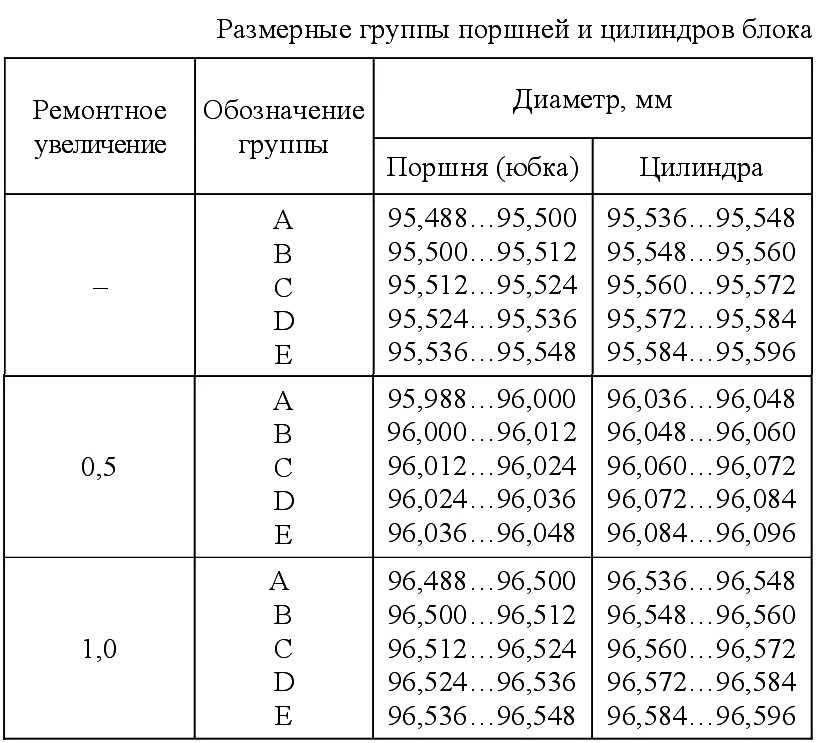

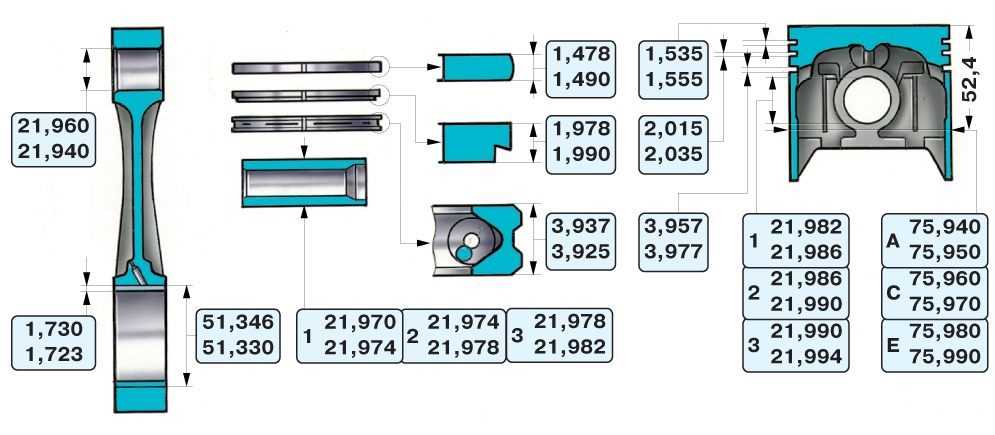

Перед началом ремонта поршневой группы, вам нужно узнать о том, что бывают группы диаметров поршней, и таблицы в которых указаны номинальные размеры цилиндров и поршней. Именно этими знаниями нужно пользоваться при ремонте. Существует определенная классификация поршней в зависимости от наружного диаметра, их всего пять: А, В, С, D, E через каждый 0,01 миллиметр размера. К этому еще категории размеру отверстия под поршневой палец через каждые 0,004 миллиметра. Эти данные в форме цифры — это категория отверстия, а буквы – это класс поршня, они написаны на днище поршня. Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Норма для новеньких деталей считается от

В общем-то для этого и делается промер зазора между поршнем и цилиндром, чтобы купить поршни такого класса, какого и цилиндры. Но может быть и так, что зазор превышает размер 0,15 мм, то нужно подобрать поршень к цилиндру, с наибольшим близким значением к расчетному размеру. Сначала нужно делать расточку цилиндров с максимальным приближением близкому к цифрам ремонтного размера. Но еще необходимо не забыть оставить припуск около 0,03 миллиметра для хонингования поверхности цилиндров после расточки. Только после этого всего можно приобретать поршни. Во время хонингования нужно выдерживать диаметр, чтобы при устанавливании поршня зазор входил в пределы допускаемой максимальной цифры зазора новых деталей 0,045 миллиметров.

Микрометр служит для определения размера поршней, а нутрометр для определения размера цилиндров. При покупке поршней к цилиндрам нужно учитывать не только номинальный или ремонтный размер, а также нужно знать и вес поршней. Он может быть нормальным, а может больше или меньше на пять грамм. К ремонтным поршням нужно подбирать ремонтные кольца ремонтных размеров.

Только после всех нужных проведенных манипуляций с зазором между этими деталями, вы быстро подберете необходимые размеры, и после растачивания установите поршень.

Он может быть нормальным, а может больше или меньше на пять грамм. К ремонтным поршням нужно подбирать ремонтные кольца ремонтных размеров.

Только после всех нужных проведенных манипуляций с зазором между этими деталями, вы быстро подберете необходимые размеры, и после растачивания установите поршень.

Причины изменения зазора между поршнем и цилиндром

Почему так происходит? Вроде бы стараешься эксплуатировать двигатель согласно инструкции. Масло моторное заливаем как советует производитель. Не жалеем денег на то чтобы двигатель был всегда «накормлен», так как говорят производители.

Но все же есть причины изменения зазора:

Даже во время правильной эксплуатации мотора, не может вам с точностью объяснить почему появляется увеличение зазора между этими двумя деталями. Нужно помнить, что все детали работают в экстремальных условиях, то есть при высоких температурах. Поэтому избежать изменения свойств металла не получится, можно только отодвинуть не надолго, но избежать не удастся. У поршня со временем начинают изнашиваться естественным путем канавки для колец, отверстия под палец и др.

У поршня со временем начинают изнашиваться естественным путем канавки для колец, отверстия под палец и др.

Причинами могут стать неисправности появляющиеся во время эксплуатации мотора: перегрев мотора незафиксированный, не правильно урегулированные движущиеся детали, перекос мотора, плохого качества моторное масло, попадание в моторное масло топлива или охлаждающей жидкости и другие причины.

Все эти возникающие проблемы приводят к образованию такого зазора, который не соответствует заданным параметрам.К чему может привести возникшая проблема зазора между поршнем и цилиндром

Увеличенный по размерам зазор может привести к стуку, к плохой компрессии мотора, увеличению расхода масла, и к поломке двигателя. А вот уменьшенный зазор может привести к появлению задир на цилиндрах, перегреву деталей блока.

Как при увеличении зазора, так и при его уменьшении понадобится ремонтировать поршневую группу. Тут без вариантов. Можно конечно задуматься о приобретении нового мотора. Но дешевле будет если сделать ремонт такого рода поломки. Весь процесс будет исходить из замены цилиндров и их расточке и хонинговании.

Но дешевле будет если сделать ремонт такого рода поломки. Весь процесс будет исходить из замены цилиндров и их расточке и хонинговании.

Как самостоятельно проверить зазор между поршнем и цилиндром

Конечно, чтобы проверить зазор, необходимо для начала разобрать ГБЦ. В общем то вы начинаете капитальный ремонт мотора. Так как по результатам диагностики скорее всего появятся проблемы с распредвалом, коленвалом, заменой прокладок, подшипников, вкладышей, работы вам будет предостаточно. Но сегодня мы рассматриваем зазор между цилиндрами и поршнями. Для начала нам необходимы для измерительных инструмента: нутрометр и микрометр. Для чего они нужны мы упоминали ранее. Останавливаться на структуре материала и технологии изготовления деталей мы не станем. Начнем измерять размеры поршней.

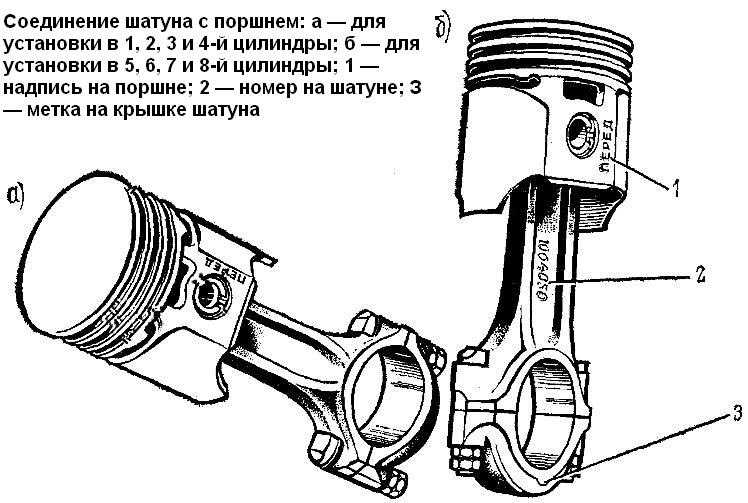

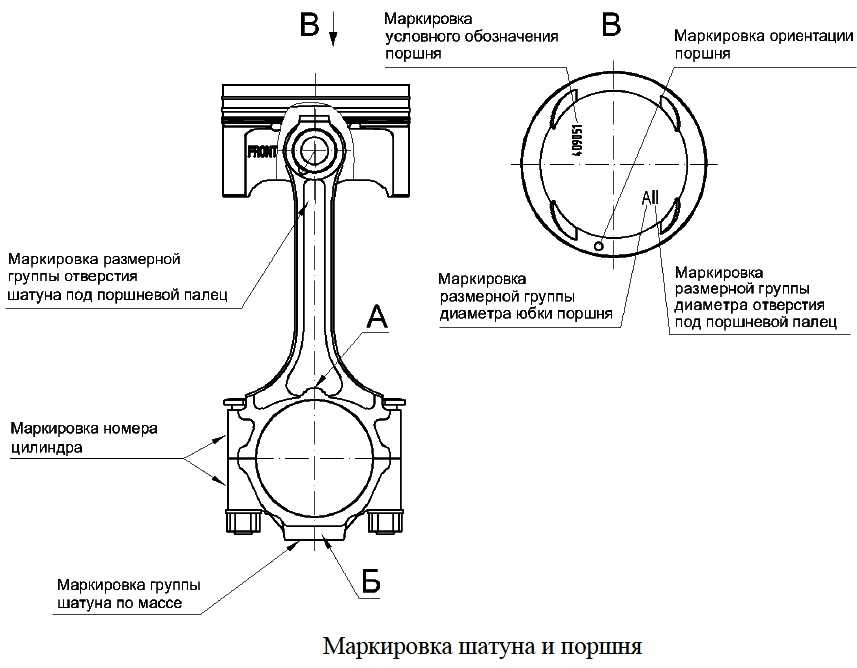

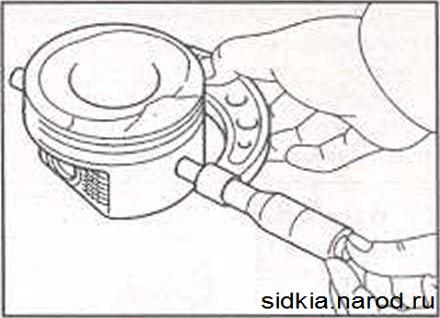

Как и у цилиндров, у поршней тоже есть классификация по наружному диаметру и их пять классов: A, B, C, D, E. Замерять диаметр поршня нужно в районе цилиндрической части юбки, расстояние от днища плоскости в 52,4 миллиметра. Класс поршня вы разгледите на днище поршня.

Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Для новых деталей нормой считается от 0,05 до 0,07 мм. А для деталей бывших в использовании зазор должен быть не больше 0,15 мм.

Класс поршня вы разгледите на днище поршня.

Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Для новых деталей нормой считается от 0,05 до 0,07 мм. А для деталей бывших в использовании зазор должен быть не больше 0,15 мм.

В общем-то для этого и делаются промеры, чтобы купить поршни такого класса, какого и цилиндры. Но возможно и следующее, что зазор превышает размер 0,15 миллиметров, то необходимо подобрать поршень к цилиндру, с наибольшим приближенным значением к расчетному размеру.

Сначала нужно делать расточку цилиндров к максимально близкому по цифрам ремонтному размеру. Также не нужно забывать оставлять припуск около 0,03 миллиметра для хонингования поверхности цилиндров после растачивания. Только после этого всего можно приобретать поршни.

Как только вы сделали ремонт цилиндров, начинаем подбирать поршни нужного ремонтного размера. Для обычных моделей моторов отечественного производства, норма монтажного зазора между этими двумя деталями следующая: 0,06-0,08 миллиметров для двигателей 05 и 06, а 0,05-0,07 для двигателей 01 и 03.

Обязательно при покупке поршней необходимо уделить внимание на их массу. Вес одного поршня двигателя не должен быть меньше или больше на 2,5 грамм. Это нужно для того чтобы снизить вибрацию мотора при разности масс возвратно-поступательного движения. Все необходимые размеры поршня и цилиндра, а также нормы производителя к зазорам для того мотора который у вас можно узнать из руководства по эксплуатации именно вашего типа мотора. Желаем удачи вам при проведении замеров зазора между поршнем и цилиндром, а также в правильном выборе необходимых деталей.

Как проверить зазор между поршнем и цилиндром

Если утром, когда вы запустили холодный двигатель, был слышен металлический стук, который исчез при прогреве мотора, то это говорит только о том, что был нарушен зазор между поршнем и цилиндром. Почему он нарушается, и какие допустимые нормы применяются для зазоров между поршнем и цилиндром? Ответ вы найдете ниже.

Как меняется зазор между поршнем и цилиндром в процессе эксплуатации?

Уменьшение зазора происходит из-за естественного износа рабочих частей поршня и цилиндра. Такое изменение формы металла связано с его свойством поддаваться влиянию перепадов температур.

Такое изменение формы металла связано с его свойством поддаваться влиянию перепадов температур.

Помимо этого, уменьшение зазора может произойти и при неправильной сборке двигателя. Например, нарушена установка шатунов или появился перекос цилиндров. Не в стороне остается и перегрев двигателя, так как большие температуры имеют свойство расширять материалы. Особенно это касается алюминия, который, в отличие от чугуна, имеет высокий коэффициент расширения.

Как и любой другой дефект, нарушение зазора между поршнем и цилиндром оказывает негативное влияние на работу двигателя. Соприкосновение поршня и цилиндра под неправильным углом приводит к возникновению сухого трения, которое осуществляется без смазочного материала и повышает температуру деталей. Последствием такого трения почти во всех случаях становится появление различных царапин на рабочих поверхностях цилиндров.

После этого, любой двигатель обязательно подвергнут ремонту. Для проведения диагностики необходимо полностью снять головку блока цилиндров и как только поршневая группа будет на виду, то можно приступать к соответствующим замерам. В процессе замеров вам понадобятся микрометр, который покажет зазор поршней и нутромер для определения диаметра цилиндра.

В процессе замеров вам понадобятся микрометр, который покажет зазор поршней и нутромер для определения диаметра цилиндра.

Как снять головку блока цилиндров?

- В первую очередь, необходимо обездвижить автомобиль. Под колеса устанавливаются противооткатные упоры, а рычаг КПП устанавливается в положение «первая передача». Откройте капот автомобиля и найдите место расположения ГБЦ.

- Вначале, снимаются все части, которые мешают свободному доступу к головке. Таковыми могут быть: воздушный фильтр, карбюратор (или инжектор), «штаны», а также различные тросы, приводы педалей и проводка электрических датчиков. С ГБЦ выкручиваются свечи, при необходимости, снимается трамблер.

- Слейте масло из двигателя и охлаждающую жидкость. Откройте крышку привода ГРМ и демонтируйте ремень. Это нужно для того, чтобы освободить распределительный вал. После этого, открутите гайки крепления крышки ГБЦ и снимите ее вместе с прокладкой. Перед сборкой рекомендуется установить новую прокладку.

- Теперь можно приступать, непосредственно, к демонтажу головки блока цилиндров. Открутите специальные болты крепления и демонтируйте головку вместе с прокладкой. После этого, вы получите открытый доступ к блоку цилиндров.

Какие существуют нормы зазоров между поршнями и цилиндрами

Перед проведением соответствующего ремонта поршневого механизма, необходимо знать, что существуют определенные нормы зазоров, которые расписаны по таблицам и должны соблюдаться в строгой форме.

Диаметр поршней разделяется всего на пять классов: A B C D E. Каждый новый класс определяет увеличение диаметра на 0,01 миллиметра. Кроме того, имеются специальные категории, которые определяют диаметр отверстия под поршневой палец. Они меняются на каждые 0,004 миллиметра. Все эти цифры и маркировка, в обязательном порядке маркируется на нижней части поршня.

Для различных деталей существуют соответствующие нормы. Так, например, новые поршни должны устанавливаться с зазором 0,06 миллиметров по всей его окружности. Если же деталь уже прошла достаточно внушительный километраж, то ее зазор не должен быть больше 0,15 миллиметров.

Если же деталь уже прошла достаточно внушительный километраж, то ее зазор не должен быть больше 0,15 миллиметров.

В случаях, когда зазор начинает превосходить установленные нормы, то следует подобрать и приобрести те поршни, которые обеспечат требуемую зазорность. Совсем необязательно подгонять поршень с высокой точностью. Достаточно лишь иметь образец с приблизительными размерами.

Предварительно, необходимо в обязательном порядке расточить цилиндры до ремонтных размеров и оставить запас, примерно, в 0,03 миллиметра. Он необходим для дальнейшего хонингования поверхности. Во время хонингования обязательно выдерживайте точность диаметра, чтобы при монтаже нового поршня зазор соответствовал требованиям, предъявляемым к установке новых деталей.

Диаметр цилиндра замеряется в четырех поясах, а также в двух перпендикулярных плоскостях. Нутромер необходимо устанавливать строго перпендикулярно блоку цилиндров. Таким образом, можно исключить любые отклонения от правильности измерений.

Видео — Как правильно замерять поршень

Помимо размеров поршней, немало важным показателем является и их масса. Масса поршней бывает нормальная, или с изменением на плюс (минус) 5 грамм. Кроме того, к поршням необходимо правильно подобрать маслосъемные кольца, которые должны быть ремонтных размеров.

После того, как поршни будут подобраны и установлены, необходимо еще раз проверить величину зазоров. Если она находится в пределах нормы, то можно приступать к обратной сборке двигателя. Устанавливается ГБЦ, затем привод газораспределительного механизма. После этого, прикручивается крышка ГБЦ с новой прокладкой и все навесные элементы. Не забудьте залить масло, ОЖ и отрегулировать механизм газораспределения. После этого, скорее всего, придется выставить угол опережения зажигания. Теперь автомобиль полностью готов к работе.

На этом проверка зазора между поршнем и цилиндром завершена. Какой бы простой вам не казалась эта сложная процедура, ее, все же, рекомендуется производить только в специализированных станциях технического обслуживания, так как сборка блока цилиндров – дело ответственное и лучше доверить его профессионалам. Удачи на дорогах!

Какой бы простой вам не казалась эта сложная процедура, ее, все же, рекомендуется производить только в специализированных станциях технического обслуживания, так как сборка блока цилиндров – дело ответственное и лучше доверить его профессионалам. Удачи на дорогах!

Как проверить зазор между поршнем и цилиндром самостоятельно

Как вы думаете, – что может быть общего между человеком и двигателем автомобиля? Когда человек маленький, он не может говорить и пожаловаться на то, что его беспокоит. Вырастая, мы начинаем говорить и сообщать о проблемах в организме.

Когда двигатель автомобиля новый, то ему не о чем нам сообщать. Он работает «как часы», но с возрастом двигатель начинает сообщать нам о проблемах «внутри себя». Как? Первое, что мы можем услышать – это стук двигателя. Вернее, стук деталей, расположенных внутри головки блока цилиндров или в самом блоке цилиндров.

Стук в двигателе может происходить по разным причинам, возникать при заводке, и пропадать после прогрева. Это может стучать и распредвал, и коленвал и т.д. Одной из причин появившегося стука может являться зазор между поршнем и цилиндром. Вот именно об этом сегодня и речь.

Это может стучать и распредвал, и коленвал и т.д. Одной из причин появившегося стука может являться зазор между поршнем и цилиндром. Вот именно об этом сегодня и речь.

Важно помнить, как бы мы не хотели услышать стук в двигателе, он, рано или поздно, появится, и нужно быть готовым к этому неприятному явлении.

Содержание

- Почему изменяется зазор между поршнем и цилиндром

- Результат нарушения зазора между поршнем и цилиндром

- Как проверить зазор между поршнем и цилиндром

Почему изменяется зазор между поршнем и цилиндром

Да, а почему? Вроде бы и эксплуатация двигателя проходит в штатных условиях. И моторное масло заливаем в соответствие с рекомендациями производителя. То есть не жалеем денег, лишь бы двигатель был «накормлен» тем, что сказали давать производители.

- даже процесс правильной эксплуатации двигателя не сможет снять с повестки дня объективных причин увеличения зазора между поршнем и цилиндром. Не забывайте, что все детали двигателя работают в условиях экстремальных, а именно, в постоянно высоком температурном режиме.

Естественного изменения свойств металла никак не избежать. Отодвинуть по времени можно, а избежать нельзя. У поршня происходит естественный износ канавок для колец, отверстия под палец, юбки поршня;

Естественного изменения свойств металла никак не избежать. Отодвинуть по времени можно, а избежать нельзя. У поршня происходит естественный износ канавок для колец, отверстия под палец, юбки поршня; - неисправности, возникающие в процессе эксплуатации. Незафиксированный перегрев двигателя, нарушение регулировки движущихся деталей, перекос цилиндров, некачественное масло, попадание топлива или охлаждающей жидкости в масло и т.д.

Эти и другие причины подводят нас к тому, что зазор между поршнем и цилиндром отклоняется от заданных параметров.

Результат нарушения зазора между поршнем и цилиндром

Увеличившийся зазор между поршнем и цилиндром приводит к стуку, ухудшению компрессии двигателя, перерасходу масла, и к выходу из строя двигателя. Уменьшение зазора между цилиндром и поршнем ведет к появлению задиров на зеркале цилиндра, перегреву деталей блока.

И в том и в другом случае требуется ремонт поршневой группы. Без вариантов. Или, если есть желание, подумайте о покупке нового двигателя. Но, всё же, дешевле вовремя провести ремонт цилиндров и поршней. А ремонт будет заключаться в замене цилиндров и расточке или хонинговке цилиндров.

Но, всё же, дешевле вовремя провести ремонт цилиндров и поршней. А ремонт будет заключаться в замене цилиндров и расточке или хонинговке цилиндров.

Как проверить зазор между поршнем и цилиндром

Естественно, всё начинается с разборки головки блока цилиндров. По – большому счёту вы приступаете к капитальному ремонту двигателя. Ведь в результате диагностики, обязательно «выползут» проблемы с распредвалом, коленвалом, замена прокладок, подшипников, вкладышей и т.д. работы хватит. Но, начнём с того, с чего начали – замер зазора между поршнем и цилиндром.

Нам понадобятся два измерительных инструмента: нутромер – для измерения внутреннего диаметра цилиндра, и микрометр – для измерения диаметра поршней. Не станем распылять наше внимание на структуру материалов и технологию изготовления поршней. Перейдём к замеру зазора.

Как и цилиндры, поршни по своему наружному диаметру распределены на 5-ть классов: A, B, C, D, E. Замер диаметра поршня проводится в районе цилиндрической части юбки, на расстоянии от днища плоскости в 52,4 мм. Класс нашего поршня вы увидите на днище. Клеймо с соответствующей буквой.

Класс нашего поршня вы увидите на днище. Клеймо с соответствующей буквой.

Измерение диаметра цилиндра производится в четырёх поясах и в двух плоскостях, перпендикулярных друг другу (вдоль и поперек блока цилиндров). Если измерив, вы получаете зазор между поршнем и цилиндром выше 0,15 мм, то нужно приступать к подбору ремонтных поршней.

При условии, что зеркало цилиндра никоим образом не нарушено, подбираем поршни. Если же на зеркале цилиндра существуют механические повреждения, то вначале производится расточка или хонингование цилиндров. При этом не следует забывать, что расточка проводится до размера к ближайшему ремонтному размеру поршня.

После проведенного ремонта цилиндров, подбираем поршни соответствующего ремонтного размера. Для классических моделей двигателей отечественного производства, существует норма монтажного зазора между поршнем и цилиндром: 0,06 – 0,08мм (для 05 и 06 двигателей) и 0,05 – 0,07 (для 01 и 03двигателя).

Немаловажно, чтобы при подборе поршней вы обратили внимание и на их вес. Масса поршней одного двигателя не должна отклоняться на 2,5 грамма. Этот показатель важен для того, чтобы уменьшить вибрацию двигателя при разности масс возвратно-поступательного движения.

Масса поршней одного двигателя не должна отклоняться на 2,5 грамма. Этот показатель важен для того, чтобы уменьшить вибрацию двигателя при разности масс возвратно-поступательного движения.

Ремонтные размеры поршней и цилиндров, а также нормы производителя к зазорам именно для вашего двигателя нужно уточнять в Руководстве по эксплуатации и ремонту именно вашей модели двигателя.

Удачи вам при измерении зазора между поршнем и цилиндром, и правильном подборе ремонтных деталей.

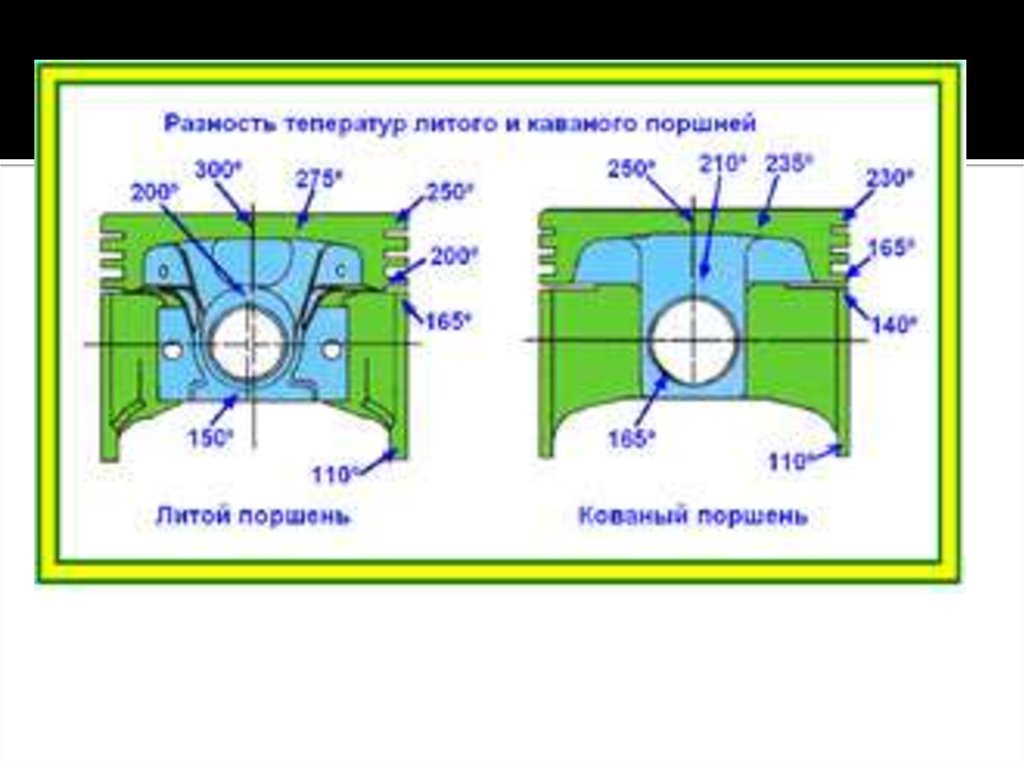

Тепловой зазор между поршнем и цилиндром

Содержание

- Задиры из-за недостаточного зазора на юбке поршня

- Задиры из-за недостаточного зазора соответственно рядом с бобышкой пальца (задиры под углом 45°)

- Задиры из-за недостаточного зазора в нижней части юбки поршня

Зазор между поршнем и цилиндром может в эксплуатации недопустимо сузиться почти до полного отсутствия при неправильной регулировке движущихся деталей, при перекосе цилиндров или же при термической перегрузке. Кроме того, температура поршня в работе значительно выше температуры цилиндра, что в эксплуатации приводит к различным характеристикам теплового расширения поршня и цилиндра. Поршень подвергается более сильному тепловому расширению, чем смежный цилиндр. Кроме того, алюминиевые материалы, по сравнению с серым чугуном имеют двойное тепловое расширение, что необходимо соответственно учесть в конструкции.

Кроме того, температура поршня в работе значительно выше температуры цилиндра, что в эксплуатации приводит к различным характеристикам теплового расширения поршня и цилиндра. Поршень подвергается более сильному тепловому расширению, чем смежный цилиндр. Кроме того, алюминиевые материалы, по сравнению с серым чугуном имеют двойное тепловое расширение, что необходимо соответственно учесть в конструкции.

При уменьшающемся зазоре между поршнем и цилиндром сначала возникает полусухое трение,потому что масляная пленка на стенке цилиндра вытесняется расширяющимся поршнем. В результате этого несущие поверхности на юбке поршня сначала стираются до высокого блеска. Изза полусухого трения и возникающего тепла трения температура элементов становится еще выше. Поршень при этом оказывает все большее давление на стенку цилиндра. Функция масляной пленки при этом полностью исчезает. Поршень в цилиндре начинает работать без смазки. В результате этого появляются первые задиры с гладкой темной поверхностью.

Обобщенно можно привести следующие характерные признаки задиров из-за недостаточного зазора. За местами противодействия с зеркальным блеском следуют гладкие темные задиры. Задиры при заедании из-за недостаточного зазора имеются как на нагруженной стороне, так и на ненагруженной стороне.

Задиры из-за недостаточного зазора на юбке поршня

На поверхности юбки поршня имеется несколько одинаковых задиров

Задиры возникли на нагруженной и на ненагруженной стороне, т.е., к задирам на одной стороне поршня имеются соответствующие задиры на противоположной стороне. Поверхность задиров переходит от точек давления с зеркальным блеском в относительно гладкие места трения с темным цветом. Зона колец не имеет повреждений.

Зазор между юбкой поршня и рабочей поверхностью цилиндра был или слишком узким или суживался в недопустимой мере перекосами, которые возможно возникли только при эксплуатации двигателя.

В отличие от задиров в результате работы без смазки задиры из-за недостаточного зазора возникают всегда по истечении короткого времени эксплуатации после капитального ремонта двигателя.

Возможные причины повреждения

• недостаточный диаметр цилиндра.

• слишком сильная или неравномерная затяжка головки цилиндра (перетяжка цилиндра).

• неровные торцевые поверхности на цилиндре или на головке цилиндров.

• нечистая или неравномерная резьба в резьбовых отверстиях или на винтах головки цилиндров.

• заедание или неравномерная смазка на опорных поясках головок винтов

• использование неправильных или неподходящих прокладок головки блока цилиндров.

• перекос цилиндров в результате неравномерного нагрева из-за накипи, загрязнение или другие неисправности в системе охлаждения.

Задиры из-за недостаточного зазора соответственно рядом с бобышкой пальца (задиры под углом 45°)

Характерным для этого повреждения являются задиры, появляющиеся соответственно со смещением на 45° относительно оси бобышки, причем как на нагруженной стороне, так и на ненагруженной стороне. Поверхность задиров переходит от точек нажима с зеркальным блеском в относительно гладкие места трения с темным цветом. Поршневой палец имеет синий цвет побежалости, это признак тому, что в данном случае температура поршневого пальца была слишком высокой в результате недостаточного зазора или нехватки смазки.

Поршневой палец имеет синий цвет побежалости, это признак тому, что в данном случае температура поршневого пальца была слишком высокой в результате недостаточного зазора или нехватки смазки.

Повреждение появляется, если зона вокруг крепления поршневого пальца слишком сильно нагревается. Поскольку в этой зоне поршень отличается довольно высокой жесткостью, возникает повышенное тепловое расширение в этой зоне и зазор между поршнем и рабочей поверхностью цилиндра сужается. Относительно тонкостенная и тем самым эластичная направляющая часть поршня может компенсировать повышенное тепловое расширение своей эластичностью. На переходе к жестким бобышкам пальца материал, однако, с большим усилием давит на стенку цилиндра, что в конечном счете приводит к прерыванию масляной пленки и к возникновению трения на поршне.

Возможные причины повреждения

• Слишком высокая нагрузка на двигатель, когда он еще не достиг рабочей температуры

Поршень может достичь своей полной рабочей температуры в течение 20 секунд, в то время как для холодного цилиндра для этого требуется намного больше времени. В результате различий в тепловом расширении обоих элементов поршень расширяется намного больше и быстрее, чем цилиндр. Зазор поршня сильно сужается в вышеописанных местах. Появляются названные повреждения.

В результате различий в тепловом расширении обоих элементов поршень расширяется намного больше и быстрее, чем цилиндр. Зазор поршня сильно сужается в вышеописанных местах. Появляются названные повреждения.

• Слишком узкая посадка поршневого пальца в головке шатуна (горяче запрессованные шатуны). Слишком узкая посадка поршневого пальца в бобышке шатуна может привести к некруглости бобышки шатуна и тем самым также поршневого пальца. Это связано с различной толщиной стенки в бобышке шатуна. В то время как в направлении шатуна имеется больше материала и более толстые стенки, толщина стенки в конце шатуна намного меньше. При деформации поршневого пальца зазор в креплении пальца уменьшается. В результате этого недостаточный зазор в креплении вызывает повышенное тепло трения и таким образом повышенное тепловое расширение в данной зоне.

• задиры в бобышке шатуна из-за недостаточной смазки при первом вводе двигателя в эксплуатацию.

При сборке поршневой палец не смазывается или смазывается недостаточно. Перед тем как масло при первом пуске в эксплуатацию поступает к месту опоры, нет достаточной смазки, это вызывает заедание опоры пальца и тем самым повышенное образование тепла.

Перед тем как масло при первом пуске в эксплуатацию поступает к месту опоры, нет достаточной смазки, это вызывает заедание опоры пальца и тем самым повышенное образование тепла.

• Дефект монтажа при горячей посадке поршневого пальца (горяче запрессованный шатун)

Кроме вышеназванной смазки пальца при горячей посадке поршневого пальца бобышки шатуна необходимо обратить внимание на то, чтобы непосредственно после вставки пальца подшипник пальца не был подвергнут контролю на свободный ход путем качающего движения. Непосредственно после вставки холодного пальца в горячий шатун температура между обеими деталями выравнивается. Поршневой палец может стать очень горячим. Он расширяется и заклинивается в еще холодном подшипнике пальца. Если подшипник в этом состояние перемещают, здесь может возникнуть первое место трения или задир, который в эксплуатации приводит к тяжелому ходу подшипника и тем самым к повышенному трению и образованию тепла. По этой причине смонтированные детали должны остыть спокойно, опору следует контролировать на свободный ход только после остывания.

Задиры из-за недостаточного зазора в нижней части юбки поршня

На нижних концах юбки поршень имеет типичные задиры с местами нажима на одной стороне и на противоположной стороне. Следы переходят от места нажима с зеркальным блеском в гладкие темные задиры, (рис. 1) Все остальные части поршня не имеют особенностей. Те же самые задиры имеет соответствующая мокрая рабочая втулка цилиндра (рис. 2) в нижней части, там где она на наружном диаметре несколькими уплотнительными кольцами уплотняется к картеру от попадания воды и масла,. Все остальные части рабочей втулки цилиндра также не имеют особенностей.

Тот факт, что задиры имеют характерные признаки заедания из-за недостаточного зазора как на поршне, так и на рабочей втулке цилиндра, указывает на то, что зазор между поршнем и цилиндром в нижней части, вероятно, из-за деформации цилиндра был настолько сужен, что масляная пленка прервалась.

Возможные причины повреждения

• неправильные по размерам или неподходящие кольца круглого сечения могут привести к деформации рабочей втулки до полного отсутствия зазора юбки поршня. Для обеспечения достаточно большого пространства набухания уплотнительные кольца должны заполнить лишь ок. 70 % объема канавок.

Для обеспечения достаточно большого пространства набухания уплотнительные кольца должны заполнить лишь ок. 70 % объема канавок.

• использование дополнительного уплотнительного средства в кольцах круглого сечения

Для используемых для данной цели уплотнительных колец характерно набухание в работе под воздействием масла. Это свойство так и предусмотрено, чтобы обеспечить герметичность в течение длительного времени. Поэтому не разрешается использование дополнительного уплотнительного средства. Свободное пространство было бы полностью заполнено и кольца круглого сечения не могли бы расширяться в работе.

• В пазах для уплотнительных колец в корпусе, возможно, сохранились еще остатки старых уплотнительных колец (см. выше).

• Уплотнительные кольца не могут обеспечить безупречную герметизацию, если они перекошены при вводе рабочей втулки. Поэтому они должны быть всегда смазаны средством скольжения перед монтажом рабочей втулки.

Все в курсе, что: мощность и «тяга» мотора напрямую зависят от состояния деталей цилиндро-поршневой группы. Знаете и то, что поверхности трения этих деталей изнашиваются из-за попадания на них пыли, использования некачественных масел и просто от длительной работы. Поскольку замерить мощность двигателя в бытовых условиях практически нельзя, многие используют косвенный показатель — максимальную скорость, а кто-то замеряет компрессию в цилиндре. Второй способ оценки мощности более предпочтительный, ведь скоростные возможности аппарата могут снизиться, например, из-за того, что закоксовалась выпускная система, нарушилась регулировка зажигания, разладилась работа карбюратора.

Знаете и то, что поверхности трения этих деталей изнашиваются из-за попадания на них пыли, использования некачественных масел и просто от длительной работы. Поскольку замерить мощность двигателя в бытовых условиях практически нельзя, многие используют косвенный показатель — максимальную скорость, а кто-то замеряет компрессию в цилиндре. Второй способ оценки мощности более предпочтительный, ведь скоростные возможности аппарата могут снизиться, например, из-за того, что закоксовалась выпускная система, нарушилась регулировка зажигания, разладилась работа карбюратора.

Если двигатель действительно «подсел», не спешите сразу растачивать цилиндр под ремонтный размер. Умудренные опытом люди обычно придерживаются следующей последовательности в действиях: в первый раз меняют кольца, во второй — кольца и поршень (оба раза — на номинальные размеры), потом еще раз меняют кольца (тоже на номинальные) и лишь затем растачивают цилиндр под первый ремонт с последующей установкой ремонтного поршня с кольцами. Когда начинать эти замены,- зависит в основном от условии эксплуатации. Первая замена колец может понадобиться через шесть-семь (и до 25 у большекубатурных аппаратов) тысяч километров, а поршня — через 15-40.

Когда начинать эти замены,- зависит в основном от условии эксплуатации. Первая замена колец может понадобиться через шесть-семь (и до 25 у большекубатурных аппаратов) тысяч километров, а поршня — через 15-40.

Оценить степень износа можно, если разобрать цилиндро-поршневую группу. Проводя разборку, нужно твердо помнить две вещи.

Первая — не уроните стопорное кольцо в кривошипную камеру. Чтобы избежать этой неприятности, сразу закройте камеру, скажем, тряпкой.

И вторая -не загните шатун, когда станете молотком выбивать палец. Лучше всего пользоваться съемником.

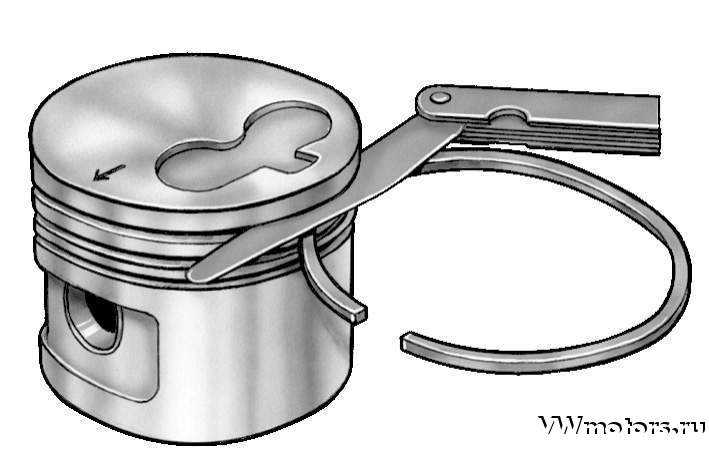

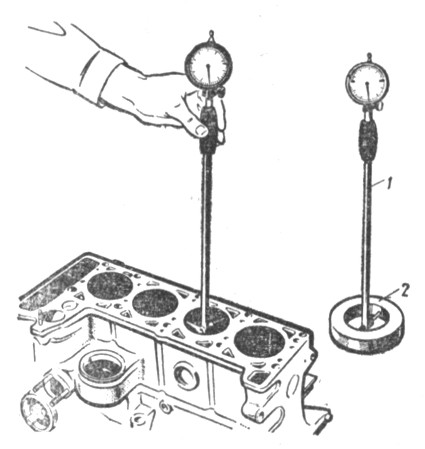

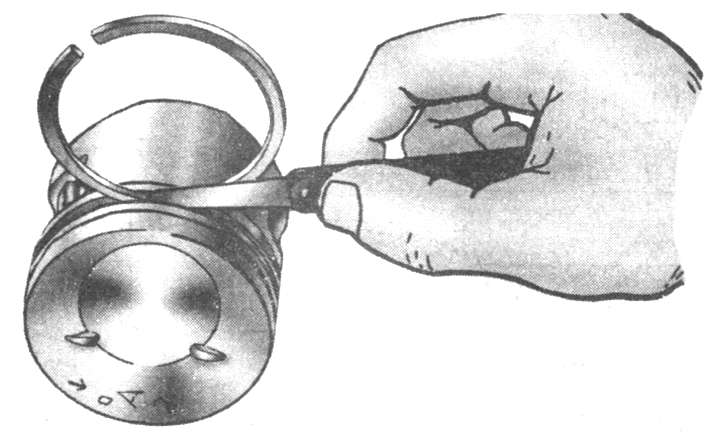

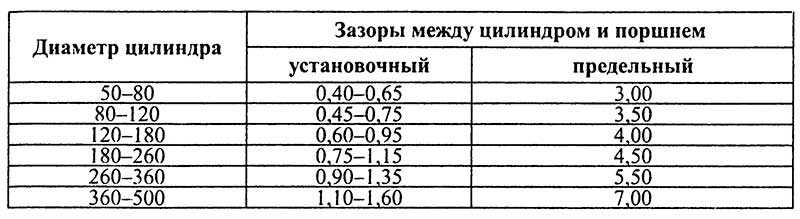

Итак, поршень у вас в руках. Аккуратно снимите с него кольца (используйте три-четыре подкладных пластинки (рис. 1) и вставьте их в верхнюю часть цилиндра.

«Выровняйте» кольца поршнем — вставьте его в цилиндр снизу и измерьте зазоры в замках колец (рис 2) Если они превышают 3 мм, кольца подлежат замене. Зазоры в замках новых колец не должны превышать 0,2-0,4 мм.

Сразу оцените и состояние поршня: если зазор между ним и цилиндром более 0,3-0,4 мм, поршень требует замены. При подборе нового поршня удобно руководствоваться «дедовским» методом: вымытый и смазанный моторным маслом цилиндр лежит на столе, а вы опускаете в него поршень. «Хороший» поршень должен опускаться под тяжестью собственного веса около одной секунды. Если он со стуком провалился или, что еще хуже, застрял «на полпути», — ищите другой поршень. У каждой модели мотоциклов существует от двух до четырех размерных групп поршней, их разница в диаметре может составлять от 0,01-0,025 мм. Маркировка группы обычно наносится клеймом на днище поршня и на нижнем торце цилиндра. Следите, чтобы эти цифры совпадали.

При подборе нового поршня удобно руководствоваться «дедовским» методом: вымытый и смазанный моторным маслом цилиндр лежит на столе, а вы опускаете в него поршень. «Хороший» поршень должен опускаться под тяжестью собственного веса около одной секунды. Если он со стуком провалился или, что еще хуже, застрял «на полпути», — ищите другой поршень. У каждой модели мотоциклов существует от двух до четырех размерных групп поршней, их разница в диаметре может составлять от 0,01-0,025 мм. Маркировка группы обычно наносится клеймом на днище поршня и на нижнем торце цилиндра. Следите, чтобы эти цифры совпадали.

Особое внимание уделите состоянию бывшего в эксплуатации поршня. Осмотрите его на предмет наличия трещин и, если таковые имеются, — выбрасывайте его на помойку. Как правило, трещины возникают в зоне бобышек на внутренней поверхности поршня и по углам продувочных окон. Так или иначе, трещины всегда образуются в местах повышенных концентраций напряжений (рис. 3).

К ним относятся острые внутренние углы, остающиеся после механической обработки поршня, или из-за брака литья. Такие места скруглите надфилем, шарошкой и тщательно заполируйте.

Такие места скруглите надфилем, шарошкой и тщательно заполируйте.

Однако трещины — не единственная опасность, подстерегающая поршень в его бесконечных возвратно-поступательных движениях. Сюрприз могут преподнести и поршневые кольца. Чаще всего приходится чистить от нагара канавки колец, когда сами кольца теряют подвижность («залегают»). Делайте это обломком старого кольца или острым предметом типа шабера. Использовать для чистки надфили или ножовочные полотна крайне нежелательно: можно вместе с нагаром счистить и «мясо» поршня. Последствия вы себе представляете: из-за утечки газов между кольцом и поршнем падает компрессия со всеми вытекающими последствиями.

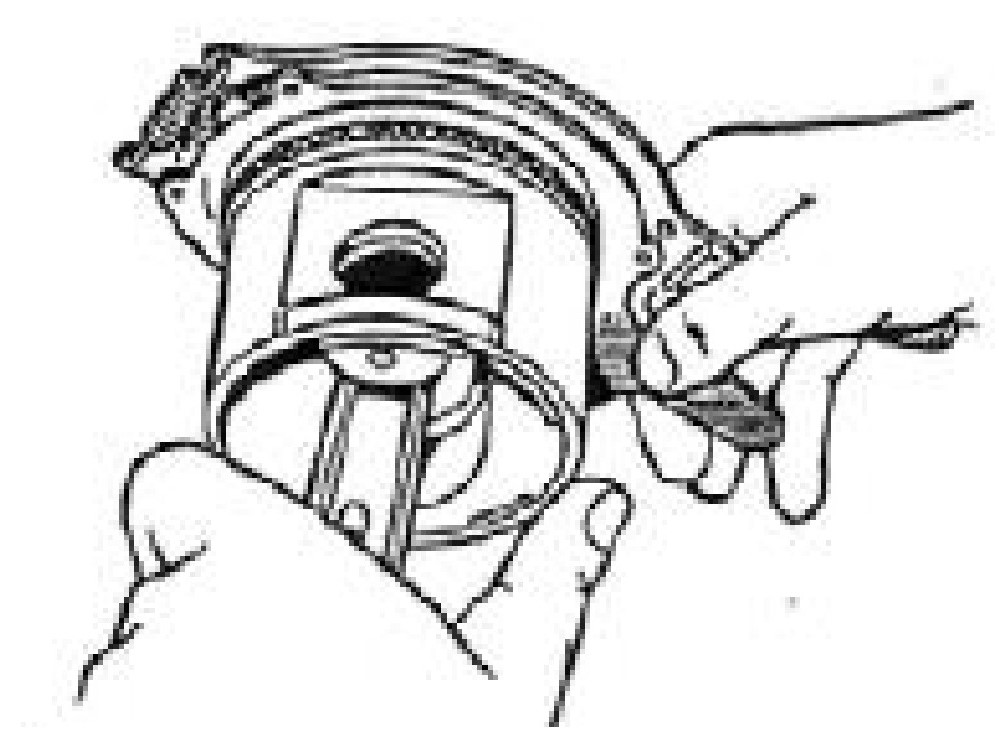

В этих же канавках установлены стопорные штифты. Они фиксируют кольца, чтобы те не проворачивались на поршне. Если в двухтактном двигателе, в цилиндре которого впускное, выпускное и продувочные окна, кольцо начнет вращаться (что и происходит при выпадении штифта), то в один ужасный момент стык кольца неминуемо окажется в зоне впускного (или выпускного) окна. Кольцо стремится разжаться, его концы немного распрямляются и входят в окно. В следующее мгновение противоположная кромка окна срезает высунувшиеся «на свободу» концы кольца, и двигатель с лязгом и грохотом выплевывает в глушитель его обломки. Но не ищите штифтов на поршнях четырехтактных двигателей. На них кольца просто разводятся стыками в противоположные стороны, ведь «опасных» окон нет вовсе. Разница ясна?! Так вот, теперь мы знаем, что стопорный штифт в двухтактном моторе -очень важная деталь. «Правильный» штифт ориентирует стык кольца на участок гильзы без окон (рис. 4)

Кольцо стремится разжаться, его концы немного распрямляются и входят в окно. В следующее мгновение противоположная кромка окна срезает высунувшиеся «на свободу» концы кольца, и двигатель с лязгом и грохотом выплевывает в глушитель его обломки. Но не ищите штифтов на поршнях четырехтактных двигателей. На них кольца просто разводятся стыками в противоположные стороны, ведь «опасных» окон нет вовсе. Разница ясна?! Так вот, теперь мы знаем, что стопорный штифт в двухтактном моторе -очень важная деталь. «Правильный» штифт ориентирует стык кольца на участок гильзы без окон (рис. 4)

Следующий объект изучения — отверстие под поршневой палец. В канавках этого отверстия с каждой стороны поршня установлены стопорные кольца с загнутыми усиками. Назначение усиков — облегчить монтаж-демонтаж стопорных колец в поршне. С ними такая история: конструкция подобных стопорных колец не прижилась на спортивных двигателях — из-за опасности того, что усики подрежутся поршневым пальцем и попадут в цилиндр. Поэтому на всех современных высокофорсированных двигателях применяются исключительно «безусые» стопорные кольца. А для удобства их демонтажа на поршне предусмотрена специальная канавка. Но какой бы формы ни было стопорное кольцо, оно должно утопать в канавке не менее чем на половину диаметра проволоки, из которой изготовлено. Кстати, рекомендуем проверенный способ, страхующий от выталкивания стопорных колец поршневым пальцем. Удалите у колец усики, а на торцах пальца по наружному диаметру немного увеличьте фаски (рис. 5). Теперь палец будет надежнее запирать такой фаской стопорное кольцо.

Поэтому на всех современных высокофорсированных двигателях применяются исключительно «безусые» стопорные кольца. А для удобства их демонтажа на поршне предусмотрена специальная канавка. Но какой бы формы ни было стопорное кольцо, оно должно утопать в канавке не менее чем на половину диаметра проволоки, из которой изготовлено. Кстати, рекомендуем проверенный способ, страхующий от выталкивания стопорных колец поршневым пальцем. Удалите у колец усики, а на торцах пальца по наружному диаметру немного увеличьте фаски (рис. 5). Теперь палец будет надежнее запирать такой фаской стопорное кольцо.

При нагревании двигателя зазор между поршнем и гильзой должен быть равномерным по всему ее периметру. Поэтому поршень в холодном состоянии имеет весьма сложную форму: по высоте — конический, ступенчатый или бочкообразный, а в поперечном сечении -овальный. Наибольшая овальность — в зоне отверстия под поршневой палец (до 0,03 мм). Поэтому, измеряя поршень, не удивляйтесь тому, что он «неправильный».

Итак, вы подобрали поршень к цилиндру, теперь ищите подходящий палец. Диаметры пальцев, как поршней и цилиндров, делятся на несколько (до четырех) размерных групп. Подбирайте палец согласно предписаниям заводской инструкции. Обычно на торец пальца ставят точку краской определенного цвета. Такого же цвета метка наносится на бобышке внутри поршня. При комнатной температуре поршневые пальцы двигателей современных мотоциклов обычно входят в бобышку поршня под действием небольшого усилия. Однако на старых моделях пальцы в поршень прессовались, для чего поршни нагревали в кипящей воде… Опять-таки, внимательно почитайте инструкцию к своему мотоциклу.

Напоминаем еще раз: работая со стопорными колечками, закройте картер тряпкой. Эта простая операция избавит от того, что вам придется до посинения трясти перевернутый мотор, чтобы удалить упавшую внутрь деталь. Когда установите стопорные колечки (с усами или без), проверьте правильность их посадки: каждое кольцо должно сидеть в канавке плотно, но прокручиваться по окружности при надавливании шилом на один из ее краев.

Уже как анекдот постоянно слышишь об «умельцах», которые устанавливают поршни «задом наперед». Избежать неминуемой поломки колец поможет стрелка, выбитая на всех без исключения днищах поршней отечественных двухтактных двигателей — она и указывает, как следует сориентировать поршень. Правда, у всех «Иж-Юпитеров» стрелка смотрит в карбюратор. Если стрелка отсутствует или не просматривается, сориентируйте поршень по расположению стопорных штифтов: они должны «смотреть» на вертикальные сектора гильзы без окон…….

Причин тому множество. Например, такие повреждения могли случиться из-за недостаточного зазора. Еще одна причина появления задиров — работа мотора без смазки.

Зазор между поршнем и цилиндром, при эксплуатации, может недопустимо уменьшится (почти до полного исчезновения) при неправильном монтаже движущихся деталей, при перекосе гильз цилиндров или же — при перегреве. Кроме того, температура поршня во время работы, значительно выше температуры цилиндра, поэтому поршень расширяется сильнее, чем смежный цилиндр. Кроме того, алюминий, по сравнению с серым чугуном имеет удвоенное тепловое расширение, что тоже необходимо учесть. При уменьшающемся зазоре между поршнем и цилиндром сначала возникает полусухое трение, потому что масляная пленка со стенки цилиндра вытесняется расширяющимся поршнем. Поэтому несущие поверхности на юбке поршня сначала стираются до блеска. Из-за полусухого трения, и нагрева от него, температура деталей становится еще выше. Поршень оказывает все большее давление на стенку цилиндра. Масляная пленка исчезает полностью, и поршень начинает работать без смазки. В результате появляются первые задиры с гладкой темной поверхностью. В общем можно указать следующие характерные признаки задиров из-за недостаточного зазора: за участками с зеркальным блеском следуют гладкие темные задиры. Задиры имеются как на нагруженной стороне, так и на ненагруженной стороне поршня.

Кроме того, алюминий, по сравнению с серым чугуном имеет удвоенное тепловое расширение, что тоже необходимо учесть. При уменьшающемся зазоре между поршнем и цилиндром сначала возникает полусухое трение, потому что масляная пленка со стенки цилиндра вытесняется расширяющимся поршнем. Поэтому несущие поверхности на юбке поршня сначала стираются до блеска. Из-за полусухого трения, и нагрева от него, температура деталей становится еще выше. Поршень оказывает все большее давление на стенку цилиндра. Масляная пленка исчезает полностью, и поршень начинает работать без смазки. В результате появляются первые задиры с гладкой темной поверхностью. В общем можно указать следующие характерные признаки задиров из-за недостаточного зазора: за участками с зеркальным блеском следуют гладкие темные задиры. Задиры имеются как на нагруженной стороне, так и на ненагруженной стороне поршня.

Задиры, из-за недостаточного зазора, на юбке поршня

Описание картины: На поверхности юбки поршня имеется несколько одинаковых задиров. Они возникли на нагруженной и на ненагруженной стороне, то есть, задирам на одной стороне поршня соответствуют задиры на противоположной стороне. Поверхность повреждений переходит от точек давления с зеркальным блеском в относительно гладкие места трения с темным цветом.

Они возникли на нагруженной и на ненагруженной стороне, то есть, задирам на одной стороне поршня соответствуют задиры на противоположной стороне. Поверхность повреждений переходит от точек давления с зеркальным блеском в относительно гладкие места трения с темным цветом.

— Недостаточный диаметр цилиндра;

— Слишком сильная или неравномерная затяжка головки блока цилиндров;

— Неровные привалочные поверхности на блоке цилиндров или на головке блока;

— Грязная или изношенная резьба в отверстиях блока или на болтах;

— Заедание болтов или неравномерная смазка на опорных поясках головок болтов;

— Использование неподходящих прокладок головки блока цилиндров;

— Деформация цилиндров в результате неравномерного нагрева из-за накипи, загрязнения или других неисправностей системы охлаждения.

Задиры, из-за недостаточного зазора, рядом с бобышками пальца (задиры под углом 45°)

Характерными являются задиры, со смещением на 45° относительно оси бобышек, причем как на нагруженной стороне, так и на ненагруженной стороне. Их поверхность переходит от точек нажима с зеркальным блеском в относительно гладкие места трения с темным цветом. Поршневой палец имеет синий цвет побежалости. Это признак того, что температура пальца была слишком высокой из-за недостаточного зазора или нехватки смазки.

Их поверхность переходит от точек нажима с зеркальным блеском в относительно гладкие места трения с темным цветом. Поршневой палец имеет синий цвет побежалости. Это признак того, что температура пальца была слишком высокой из-за недостаточного зазора или нехватки смазки.

Появляется, когда слишком сильно нагревается зона вокруг бобышек поршневого пальца. Поскольку, в этом месте поршень отличается довольно высокой жесткостью, возникает повышенное тепловое расширение и зазор между поршнем и поверхностью цилиндра уменьшается. Относительно тонкостенная направляющая часть поршня может компенсировать повышенное тепловое расширение за счет своей эластичности. Однако, в местах перехода к жестким бобышкам металл с большим усилием давит на стенку цилиндра. Это, в конечном счете, приводит к разрыву масляной пленки и к возникновению задиров на поршне.

Возможные причины повреждения:

— Слишком высокая нагрузка на двигатель, когда он еще не прогрелся. Поршень может достичь своей нормальной рабочей температуры в течение 20 секунд, в то время как холодному цилиндру для этого требуется намного больше времени. В результате поршень расширяется намного больше и быстрее, чем цилиндр. В вышеописанных местах зазор сильно уменьшается, и появляются задиры.

В результате поршень расширяется намного больше и быстрее, чем цилиндр. В вышеописанных местах зазор сильно уменьшается, и появляются задиры.

— Слишком плотная посадка поршневого пальца в верхней головке шатуна (горячезапрессованные шатуны). Слишком плотная посадка может привести к некруглости отверстия в шатуне и, тем самым, поршневого пальца. Это связано с различной толщиной стенок верхней головки. В направлении стержня шатуна металла больше и стенки более толстые, а в других направлениях толщина металла намного меньше. При деформации поршневого пальца зазор между ним и отверстиями в бобышках уменьшается. Поэтому в месте контакта выделяется много тепла, что вызывает избыточное тепловое расширение в этой зоне.

— Дефект монтажа при горячей посадке поршневого пальца. Кроме вышеназванного дефекта при установке пальца, необходимо обратить внимание и на то, чтобы сразу после установки пальца подшипники пальца не проверялись на свободный ход путем покачивания поршня. Сразу после монтажа холодного пальца в горячий шатун температура между обеими деталями выравнивается. И поршневой палец может стать очень горячим. Он расширяется и заклинивается в холодном поршне. Если поршень, в этом состоянии, покачать, в отверстиях бобышек может возникнуть задир, который в эксплуатации приведет к подшипников и, тем самым, к местному перегреву. Поэтому собранные детали должны остыть, а свободное перемещение поршня на пальце следует проверять только после охлаждения!

И поршневой палец может стать очень горячим. Он расширяется и заклинивается в холодном поршне. Если поршень, в этом состоянии, покачать, в отверстиях бобышек может возникнуть задир, который в эксплуатации приведет к подшипников и, тем самым, к местному перегреву. Поэтому собранные детали должны остыть, а свободное перемещение поршня на пальце следует проверять только после охлаждения!

— Задиры верхней головки шатуна, из-за недостаточной смазки, при первом запуске двигателя после ремонта. При сборке поршневой палец не смазывали или смазывали недостаточно. Перед тем, как масло при первом запуске поступит во втулку ВГШ, смазка недостаточна, что вызывает заедание пальца и, тем самым, повышенное выделение тепла.

Задиры, из-за недостаточного зазора, в нижней части юбки поршня

На нижней части юбки поршень имеет типичные задиры с местами нажима на одной и на противоположной стороне. Следы переходят от места нажима с зеркальным блеском в гладкие темные задиры. Все остальные части поршня повреждений не имеют. Те же самые задиры имеет соответствующая мокрая гильза цилиндра в нижней части, там, где она уплотняется с картером, от попадания воды. Остальная поверхность гильзы цилиндра также не повреждена.

Те же самые задиры имеет соответствующая мокрая гильза цилиндра в нижней части, там, где она уплотняется с картером, от попадания воды. Остальная поверхность гильзы цилиндра также не повреждена.

Детали имеют характерные признаки заедания из-за недостаточного зазора. Это указывает на то, что зазор между поршнем и цилиндром в нижней части, вероятно, из-за деформации цилиндра, был настолько мал, что масляная пленка разрушилась.

Возможные причины повреждения:

— Уплотнительные кольца круглого сечения не смогли нормально расшириться при работе. Неподходящие кольца круглого сечения могут привести к деформации гильзы, вплоть до полного отсутствия зазора между ней и юбкой поршня. Для получения достаточной свободы уплотнительные кольца должны заполнять примерно 70 % объема канавок;

— Для уплотнительных колец, используемых для данной цели, характерно набухание под воздействием масла. Эта особенность предусмотрена, чтобы обеспечить герметичность в течение длительного времени. Поэтому нельзя использовать дополнительный герметик;

Поэтому нельзя использовать дополнительный герметик;

— В проточках, для уплотнительных колец, возможно, сохранились остатки старых уплотнений;

— Уплотнительные кольца не могут обеспечить отличную герметизацию, если они были перекошены при монтаже гильзы. Поэтому их всегда надо смазывать перед монтажом.

Зазоры между поршнем и цилиндром ваз

Содержание

- маркировка поршней

- маркировка поршней ваз 2106, подгруппа

- Как меняется зазор между поршнем и цилиндром в процессе эксплуатации?

- Как снять головку блока цилиндров?

- Какие существуют нормы зазоров между поршнями и цилиндрами

- Видео – Как правильно замерять поршень

Поршневая группа двигателя включает в себя – поршень, поршневые кольца и поршневой палец. Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуемы. Вот некоторые требования, которым должна соответствовать эта деталь:

– температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С;

– после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

– зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

– изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более стопятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение.

Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

маркировка поршней

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке. Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой.

Маркировка наносится на поверхность рядом с отверстием под поршневой палец.

На поршне ВАЗ 21213 нанесены цифры -«213», на модели ВАЗ 2123 – «23».

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка – «08»,»083″, «10».

Поршень 2108 имеет диаметр 76мм , модели 21083 и 2110 – 82мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку – «12»и «24» и отличаются глубиной выборки под клапана.

Модели 21126 и 11194 отличаются диаметром.

маркировка поршней ваз 2106, подгруппа

Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

«Жаровым поясом»(огневым) , называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

Уплотняющий участок – это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию – через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру. Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

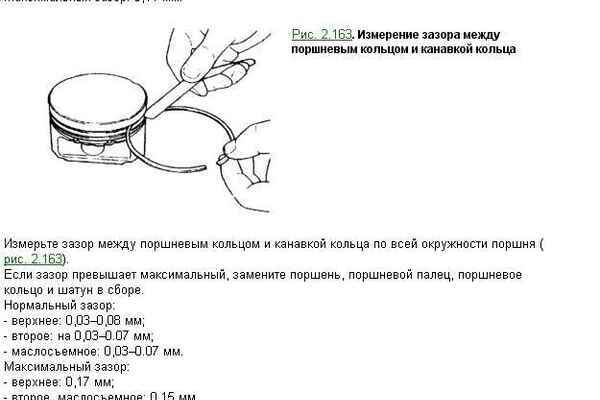

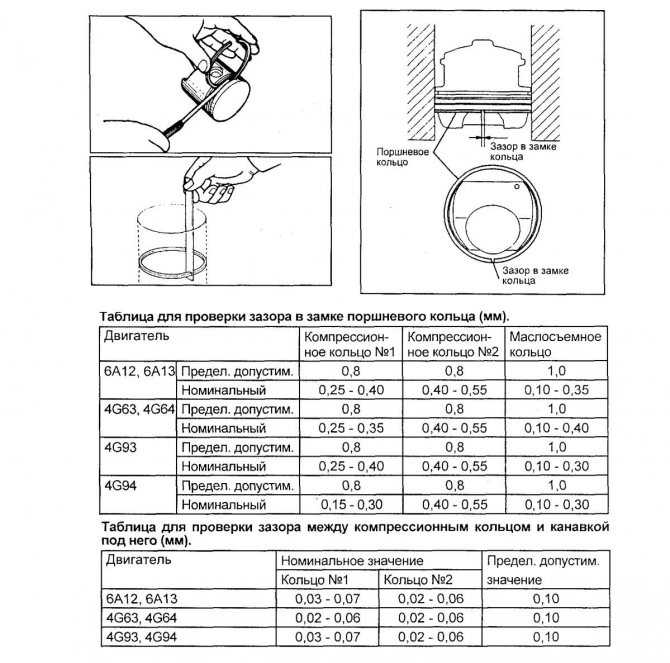

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок. Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070мм.

Для второго компрессионного кольца зазор – 0,035-0,060мм, для маслосъемного – 0,025-,0050мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор – 0,2-0,3мм.

Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

«Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности. Юбка обеспечивает соосность положения детали к оси цилиндра блока.

Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий. На поверхность юбки(или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена. Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Глубина канавок составляет 0,01-0,015мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения. Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ. На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова. В разработке последующих конструкций принимают участие немецкие компании.

Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова. В разработке последующих конструкций принимают участие немецкие компании.

У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла.

В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла. При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища.

При этом, для разных моделей это расстояние будет отличаться. Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения. Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра.

У этих материалов разная теплопроводность и разный коэффициент теплового расширения. Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра.

При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня. Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы.

Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку. На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

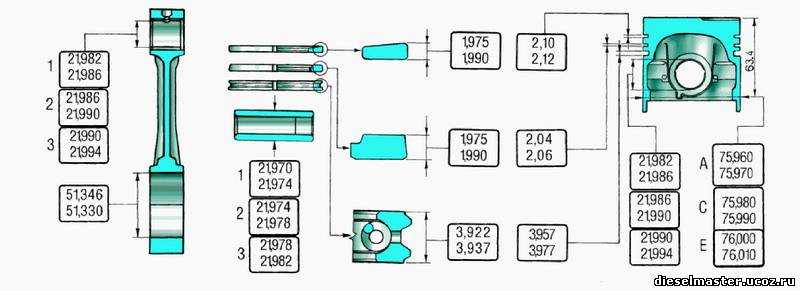

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет – 0,004мм. Номер категории клеймится на днище. Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса.

Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса.

Отличие в размерах составляет – 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет – первый класс, зеленый – второй, красный – третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра.

При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возростающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения. Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром.

В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения. Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром.

На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты.

Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя.

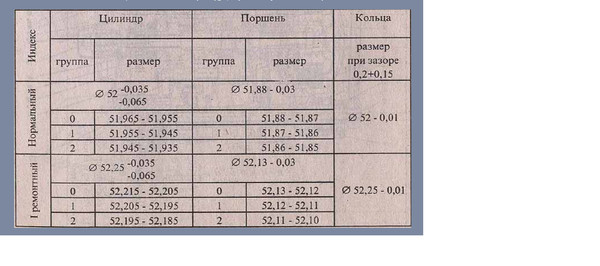

Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм.

Классы маркируются на днище буквами – (А, В, С, D, Е).

В качестве запасных частей поставляются поршни классов – А, С, Е. Этих размеров достаточно, чтобы осуществить подбор деталей для любого блока цилиндров и обеспечить необходимый зазор.

Поршни ВАЗ 11194 и ВАЗ 21126 имеют только три класса (A, B, C) с размерным шагом – 0,01 мм. Кроме номинальных размеров, изготавливаются поршни 2-х ремонтных размеров, с увеличенным наружным диаметром на 0,4 и 0,8 мм.

Для распознавания, на днищах ремонтных изделий ставится маркировка: символ «треугольник» соответствует первому ремонтному размеру(с увеличением наружного диаметра на 0,4 мм), символ «квадрат» – увеличение диаметра на 0,8 мм. До 1986 г. ремонтные размеры отличались от современных.

Так для двигателя 2101 существовало три ремонтных размера: на 0,2мм., 0,4мм., 0,6 мм; для двигателя 21011 два размера: 0,4 мм. и 0,7 мм.

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость.

Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0мм.

Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня. Отливка в кокиль – специальную форму, является более распространенным способом. Другой способ – горячая штамповка(ковка). После этапов механической обработки, изделие подвергают термической обработке для повышения твердости, прочности и износостойкости, а также для снятия остаточных напряжений в металле.

Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции( с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром.

И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

В современном конструировании поршней, наблюдаются следующие тенденции: уменьшение веса, использования «тонких» поршневых колец, уменьшение компрессионной высоты, использование коротких поршневых пальцев, применение защитных покрытий.

Все это, нашло свое применение, в конструкции Т-образных поршней. Наименование конструкции обусловлено схожестью профиля детали с буквой «Т». На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы.

Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Вопрос-ответ

Для чего выемки на поршнях ваз?

Это выемки под клапана. Для того что бы не погнуло клапана при обрыве.

Проверьте отклонение от плоскостности поверхности разъема блока с головкой цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

– в середине блока;

– в продольном и поперечном направлениях;

– по диагоналям плоскости. В каждом положении плоским щупом определите зазор между линейкой и плоскостью. Это и есть отклонение от плоскости. Если отклонение превышает 0,1 мм, замените блок.

Проверьте зазоры между поршнями и цилиндрами.

Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025–0,045 мм, предельно допустимый – 0,15 мм.

Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному.

Если зазор превышает 0,15 мм, расточите цилиндры и установите поршни соответствующего ремонтного размера.

Измерьте диаметр поршня на расстоянии 10 мм от нижнего края юбки в плоскости, перпендикулярной поршневому пальцу.

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе.

Для подбора поршней к цилиндрам вычислите зазор между ними.

Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на пять классов через 0,01 мм: A, B, C, D, E (таблица).