Тормозное управление автобусов. Общее назначение, типы

Пропустить и перейти к содержимому

4.4.1. НАЗНАЧЕНИЕ ТОРМОЗНОЙ СИСТЕМЫ. ТИПЫ ТОРМОЗНЫХ СИСТЕМ

Назначение тормозной системы — снижение скорости автобуса с интенсивностью, задаваемой водителем, вплоть до полной остановки с максимально возможным замедлением. Торможение автобуса должно происходить без заноса с сохранением возможности управления траекторией движения. Различают следующие виды тормозных систем:

Рабочие тормоза позволяют производить остановку автобуса с любой интенсивностью, задаваемой водителем. Как правило, интенсивность торможения выбирается водителем путем выбора соответствующей степени нажатия на педаль управления тормозами. Торможение осуществляется тормозными механизмами, как правило, встроенными во внутренние полости колес. Такие тормозные механизмы поэтому часто называют колесными тормозами. Процесс торможения в этом случае осуществляется трением во фрикционной паре.

Для обеспечения необходимого тормозного пути при сохранении нормативных усилий на педали тормоза (не более 500 Н) современные автобусы всех типов применяют усилители тормозов, при которых водитель только дает сигнал на включение тормозов, а физическую работу создания необходимого тормозного усилия выполняет усилитель. На современных автобусах применяют либо вакуумный усилитель, использующий разность атмосферного давления и разряжения, создаваемого во впускной трубе бензинового двигателя, либо пневматический усилитель, использующий разность давления сжатого до 6,5…8 кг/см2 воздуха и атмосферного давления.

Для обеспечения необходимого тормозного пути при сохранении нормативных усилий на педали тормоза (не более 500 Н) современные автобусы всех типов применяют усилители тормозов, при которых водитель только дает сигнал на включение тормозов, а физическую работу создания необходимого тормозного усилия выполняет усилитель. На современных автобусах применяют либо вакуумный усилитель, использующий разность атмосферного давления и разряжения, создаваемого во впускной трубе бензинового двигателя, либо пневматический усилитель, использующий разность давления сжатого до 6,5…8 кг/см2 воздуха и атмосферного давления. Стояночные тормоза позволяют сохранять автобус неподвижным на стоянке при неработающем двигателе, включая возможность сохранения неподвижного состояния автобуса в снаряженном состоянии на уклонах до 23 %, а при полной нагрузке — до 16 %. Чаще всего в качестве механизмов стояночных тормозов используют механизмы рабочих тормозов задних колес автобуса, однако для стояночных тормозов применяют специальный привод.

Вспомогательные тормоза обеспечивают предотвращение разгона автобуса на длительных спусках и торможение с очень малой интенсивностью на скользких дорогах. В качестве специальных тормозов используют либо специальные замедлители — электрические или гидравлические, либо в качестве замедлителя используют двигатель внутреннего сгорания при его работе в режиме принудительного холостого хода. Так называют режим работы двигателя, при котором его вал принудительно вращается трансмиссией за счет вращения ведущих колес при движении автомобиля по инерции. При этом сцепление включено, а в систему питания двигателя топливо не подается.

Привод управления тормозами во многом определяется типом и классом автобуса. На особо малых и малых автобусах рабочие тормоза имеют гидравлический привод. При гидравлическом приводе усилие водителя, приложенное к тормозной педали, или усилие водителя, сложенное с воздействием усилителя, превращается в усилие на поршне в главном тормозном цилиндре (или на поршнях в двух главных тормозных цилиндрах при разделенных тормозных контурах). Это усилие создает давление в жидкости, заполняющей главный тормозной цилиндр за его поршнем. Давление передается по гидравлической магистрали к рабочим тормозным цилиндрам, встроенным в рабочие тормозные механизмы. Реализация давления на поршнях рабочих цилиндров создает усилие, прижимающее колодки к вращающемуся диску (в дисковых тормозных механизмах) или прижимающее колодки к вращающемуся барабану (в барабанных тормозных механизмах). При применении гидравлического привода тормозов необходимо обязательное отсутствие в системе воздуха. При наличии воздуха усилие водителя будет затрачено на сжатие воздуха, а не на прижатие колодок к диску или барабану. Поскольку в реальной практике всегда возможно попадание в систему воздуха, в гидравлических тормозных приводах обязательно предусматривается возможность его удаления. Этот процесс обычно называется «прокачкой». В тупиковых звеньях гидравлической системы предусматривается наличие клапанов прокачки. На средних, больших и особо больших автобусах применяют пневматический привод.

Это усилие создает давление в жидкости, заполняющей главный тормозной цилиндр за его поршнем. Давление передается по гидравлической магистрали к рабочим тормозным цилиндрам, встроенным в рабочие тормозные механизмы. Реализация давления на поршнях рабочих цилиндров создает усилие, прижимающее колодки к вращающемуся диску (в дисковых тормозных механизмах) или прижимающее колодки к вращающемуся барабану (в барабанных тормозных механизмах). При применении гидравлического привода тормозов необходимо обязательное отсутствие в системе воздуха. При наличии воздуха усилие водителя будет затрачено на сжатие воздуха, а не на прижатие колодок к диску или барабану. Поскольку в реальной практике всегда возможно попадание в систему воздуха, в гидравлических тормозных приводах обязательно предусматривается возможность его удаления. Этот процесс обычно называется «прокачкой». В тупиковых звеньях гидравлической системы предусматривается наличие клапанов прокачки. На средних, больших и особо больших автобусах применяют пневматический привод.

В связи с этим в современных автобусах обязательно применение так называемых антиблокировочных систем (АБС), исключающих возможность блокировки вращения колеса при любых усилиях водителя на тормозной педали.

В связи с этим в современных автобусах обязательно применение так называемых антиблокировочных систем (АБС), исключающих возможность блокировки вращения колеса при любых усилиях водителя на тормозной педали.Исходя из изложенного, очевидно, что тормозная система включает в себя следующие составные элементы:

• тормозная педаль, управляемая водителем;

• рабочий тормозной привод, обеспечивающий передачу усилия водителя к исполнительным устройствам колесных тормозных механизмов; В тормозной привод можно также включить регулятор тормозных сил и систему АБС.

• усилитель тормозного привода, обеспечивающий выполнение команды водителя с использованием внешней относительно водителя энергии;

• привод управления стояночным тормозом;

• рабочие колесные тормозные механизмы;

• стояночные тормозные механизмы;

• замедлитель.

Особенности и техническое обслуживание тормозов автобуса ПАЗ

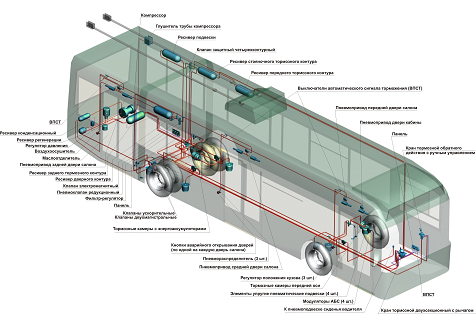

Автобус оборудован тремя раздельными тормозными системами: рабочей, стояночной и запасной

Рабочая тормозная система предназначена для служебного и экстренного торможения автобуса до полной остановки.

Привод тормозных механизмов колес пневматический, двухконтурный, раздельный для передних и задних колес.

Стояночная тормозная система предназначена для затормаживания задних колес во время стоянки автобуса.

Стояночный тормоз приводится в действие поворотом рукоятки крана в крайнее фиксированное положение.

При этом воздух выпускается из-под диафрагм задних тормозных камер, пружины энергоаккумуляторов разжимаются и прижимают тормозные колодки к барабанам.

В случае утечки воздуха из контура стояночной тормозной системы, задние колеса самопроизвольно затормаживаются.

Запасная тормозная система обеспечивает торможение автобуса в случае полного или частичного отказа рабочей тормозной системы.

Функции запасной тормозной системы выполняет один из контуров рабочей тормозной системы.

Также в качестве запасной может использоваться стояночная тормозная система, так как кран управления стояночным тормозом обеспечивает изменение интенсивности торможения в зависимости от положения его рукоятки.

Антиблокировочная система (АБС) тормозов обеспечивает устойчивое торможение автобуса на дорогах с низким коэффициентом сцепления колес с дорожным покрытием.

Выход из строя АБС не нарушает функционирование рабочей тормозной системы автобуса.

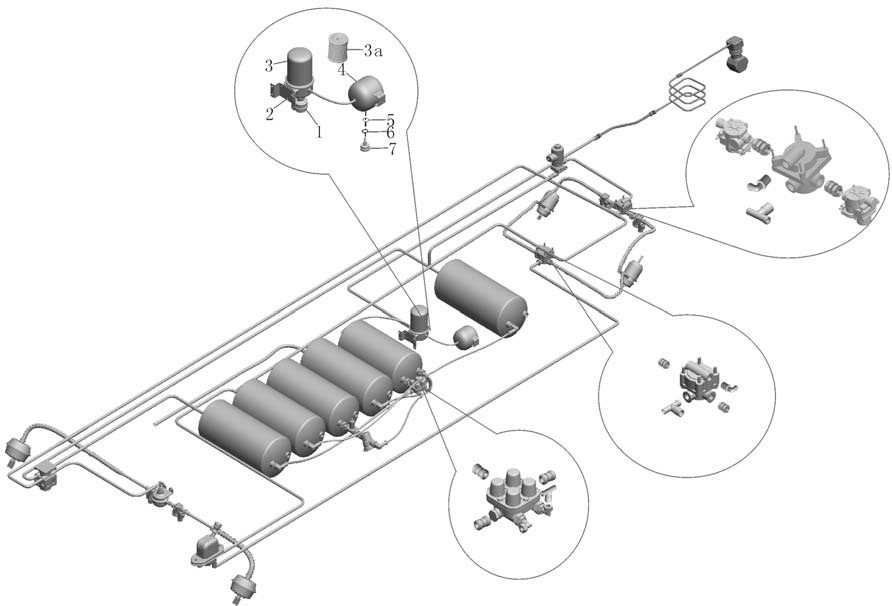

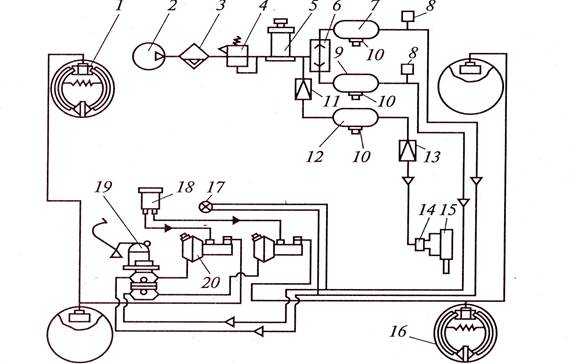

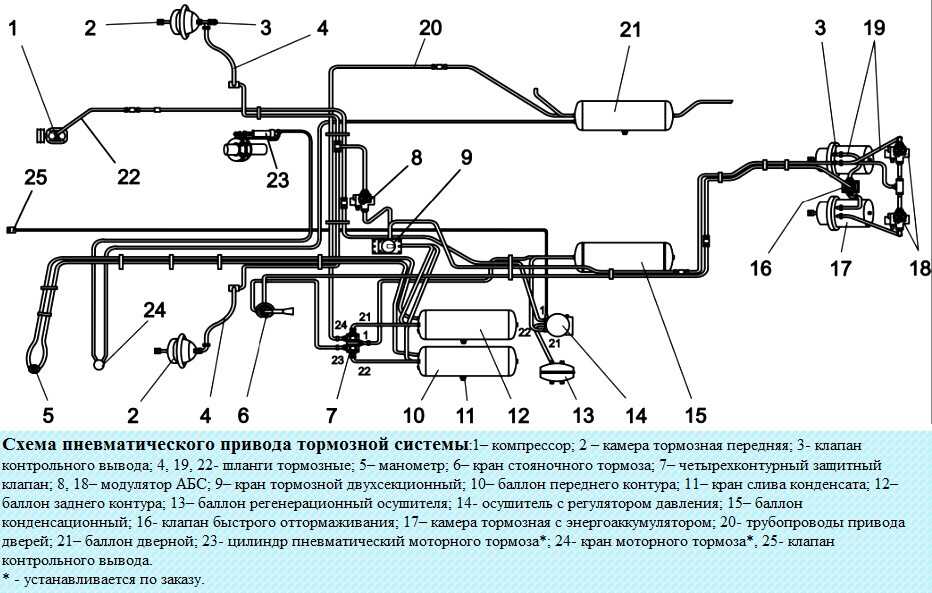

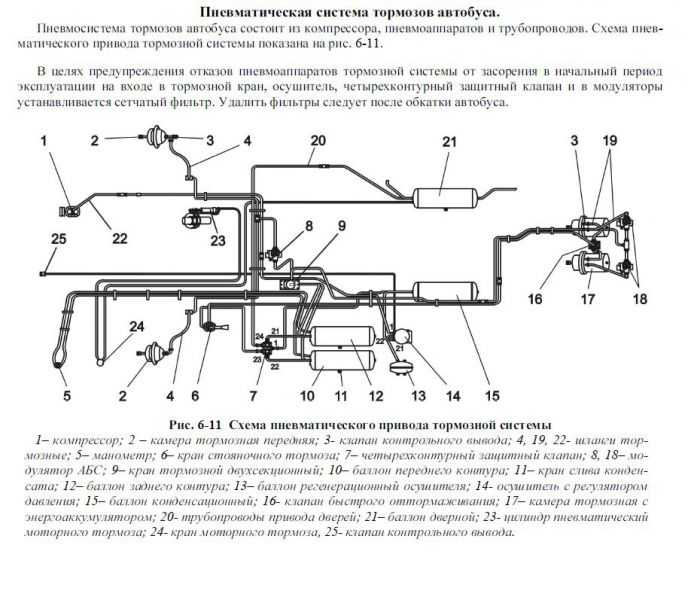

Рабочая тормозная система состоит из колесных тормозных механизмов и пневматического привода. Схема пневматического привода тормозной системы показана на рис. 1.

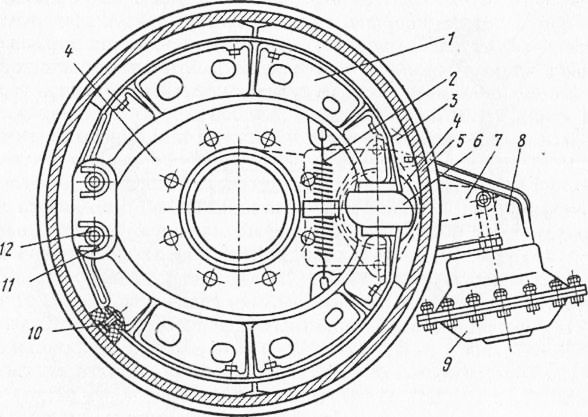

Тормозные механизмы передних и задних колес (рис. 2.) барабанного типа с двумя тормозными колодками и регулятором тормоза

Регулятор тормоза РТ-40 (рис. 3.) предназначен для передачи усилия от штока пневмокамеры на разжимной кулак вала и для автоматической регулировки зазора между накладками и тормозным барабаном

Замена тормозных колодок:

- 1. Утопить фиксатор 2 (рис. 3.) регулятора тормоза и вращать ключом против часовой стрелки до возврата разжимного кулака тормоза в исходное положение.

При этом зазор между тормозной накладкой и барабаном станет максимальным.

При этом зазор между тормозной накладкой и барабаном станет максимальным. - 2. Снять ступицу вместе с барабаном.

- 3. Снять стяжные пружины колодок 5 (рис. 2.) и тормозные колодки 1

При каждом снятии следует осмотром проверять состояние тормозных барабанов. Не допускается наличие задиров, трещин и значительной выработки на рабочей поверхности, а также ослабление крепления барабана к ступице.

Увеличение диаметров тормозных барабанов мостов РЗАА в процессе эксплуатации допускается не более чем на 6 мм.

Предельный диаметр рабочей поверхности тормозного барабана 426 мм — для мостов «РЗАА» и 383 мм для мостов КААЗ.

При сборке смазать оси колодок тонким слоем смазки Литол-24.

Регулировка тормозных механизмов колес

1. Снять для удобства проведения регулировок тормозные щитки.

- 2. Ослабить гайки 3 крепления эксцентриковых осей колодок (рис. 4.).

- 3. Сблизить эксцентрики, повернув оси метками 4, друг к другу (рис.

5.).

5.).

- 4. Ослабить гайки и болты крепления кронштейнов (5 — передних, 6 — задних) тормозных камер (рис. 4.).

- 5. Ослабить у задних тормозных механизмов болты крепления опоры 7 разжимного кулака (рис. 5.).

- 6. Подать в тормозную камеру сжатый воздух под давлением 0,1 ÷ 0,15 мПа (1 ÷ 1,5 кгс/см2), нажимая на тормозную педаль при наличии воздуха в системе.

- 7. При отсутствии сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в направлении хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану.

- 8. Сцентрировать колодки относительно барабана, поворачивая эксцентрики так, чтобы обеспечить прилегание колодок к барабану, которое можно проверить щупом через окна в щитках передних тормозных механизмов или при снятых щитках у задних тормозов.

На расстоянии 20 ÷ 30 мм от наружных концов накладок щуп толщиной 0,1 мм не должен проходить вдоль всей ширины накладки.

- 9. Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии воздуха не отпуская регулировочный рычаг и удерживая оси колодок от проворачивания, надежно затянуть гайки осей (рис. 6), болты крепления кронштейнов тормозных камер и опор разжимных кулаков.

- 10. Прекратить подачу сжатого воздуха или отпустить регулировочный рычаг и присоединить к рычагу шток тормозной камеры.

Установить щитки задних тормозных механизмов.

Предварительная регулировка (установка) регулятора тормоза проводится для получения требуемых ходов штоков после замены колодок.

1. Произвести растормаживание энергоаккумуляторов.

- 2. Установить регулятор на вал привода тормоза и закрепить его на валу (рис. 7). Направление действия силы тормозной камеры должно совпадать с направлением стрелки нанесенной на корпус регулятора.

- 3. Утопить фиксатор внутрь регулятора до упора, нажав, на его торец пальцем.

Удерживая фиксатор в утопленном положении, вращать его ключом (S=10) по часовой стрелке до совмещения отверстий корпуса регулятора и вилки тормозной камеры (рис. 7.).

7.).

- 4. Соединить корпус регулятора с вилкой тормозной камеры и установить тягу привода регулятора.

- 5. Вращайте фиксатор вправо до упора, т.е. до соприкосновения тормозных колодок с барабаном, действуя, как указано выше.

Затем таким же образом поверните фиксатор влево на 120 ÷ 180°. При этом между тормозными колодками и барабаном установится зазор близкий к требуемому.

- 6. Отпустить фиксатор. Если он остался утопленным, поверните его влево — вправо в пределах 30° до возврата в исходное положение под действием пружины (рис. 7.).

В процессе эксплуатации заданная величина хода штока тормозной камеры будет поддерживаться регулятором тормоза автоматически.

Остаточная толщина тормозных накладок проверяется при ТО-2 через смотровые окна в тормозных барабанах или в щитках тормозных механизмов.

Накладки следует заменить при толщине менее 4,5 мм. и при наличии трещин и сколов на рабочей поверхности.

В случае повышенного нагрева тормозных барабанов или низкой эффективности торможения необходимо проверить работу регулировочного рычага тормозного механизма путем измерения хода штока тормозной камеры при подаче в нее сжатого воздуха от тормозного крана при рабочем давлении 0,7 ÷ 0,8 мПа (рис. 8.).

8.).

Величина хода штока тормозных камер должна быть в пределах 29 ± 2 мм.

Регулировка хода штока в процессе эксплуатации не производится.

Если ход штока не соответствует приведенному выше значению, необходимо проверить правильность установки рычага или выяснить причину нарушения работоспособности и устранить ее.

Если замена тормозных колодок производилась со снятием ступицы колеса, то после установки ступицы нужно осторожно выдвинуть колесный датчик АБС до соприкосновения с зубчатым венцом ступицы, а затем провернуть ступицу на два-три оборота для получения необходимого зазора.

При обслуживании регулятора тормоза следует смазать его один раз в два года, нагнетанием через отверстие закрытое ‘пробкой 3 (рис. 3.) смазки ЖТ-72 ТУ 38 101345-77 в количестве 40 — 50 г.

Внимание! Использование смазки Литол-24 для обслуживания регулятора приводит к его неисправности.

Смазка опор вала разжимных кулаков выполняется до появления свежей смазки из зазоров между валом и кронштейном.

Внимание! Чтобы тормозные колодки задних колес не примерзли к барабанам после длительной стоянки при резких колебаниях температуры, не рекомендуется оставлять автобус с включенным стояночным тормозом, не просушив тормоза плавными торможениями при движении.

Тормозные камеры

Камера тормозная передняя предназначена приведения в действие тормозных механизмов колес.

Камера тормозная с пружинным энергоаккумулятором предназначена для приведение в действие тормозных механизмов колес заднего моста при включении рабочей или стояночной тормозных систем.

Устройство тормозной камеры показано на рис. 9 и рис. 8.

При нарушении герметичности и снижении давления в контуре стояночной тормозной системы воздух из полости под поршнем 5 через вывод I уйдет в атмосферу через поврежденную часть пневмопривода, пружина 4 разожмется и произойдет автоматическое затормаживание автобуса.

Дня механического растормаживания задних колес необходимо вывернуть ключом 3 (рис. 10.) винт 2 из пружинного энергоаккумулятора на длину 70 мм.

10.) винт 2 из пружинного энергоаккумулятора на длину 70 мм.

Внимание! Перед растормаживанием следует предохранить автобус от скатывания.

Внимание! Запрещается самостоятельная разборка энергоаккумуляторов.

В пружинном энергоаккумуляторе в сжатом состоянии находится мощная пружина. Разбирать его можно только в мастерской с использованием специальных приспособлений.

Внимание! Перед началом эксплуатации автобуса привести в рабочее состояние энергоаккумуляторы тормозных камер, для этого:

- — заполнить тормозную систему воздухом;

- — установить ручку тормозного крана стояночной тормозной системы в положение растормаживания и завинтить до упора винт 2.

Компоненты пневматических тормозов в грузовиках и автобусах

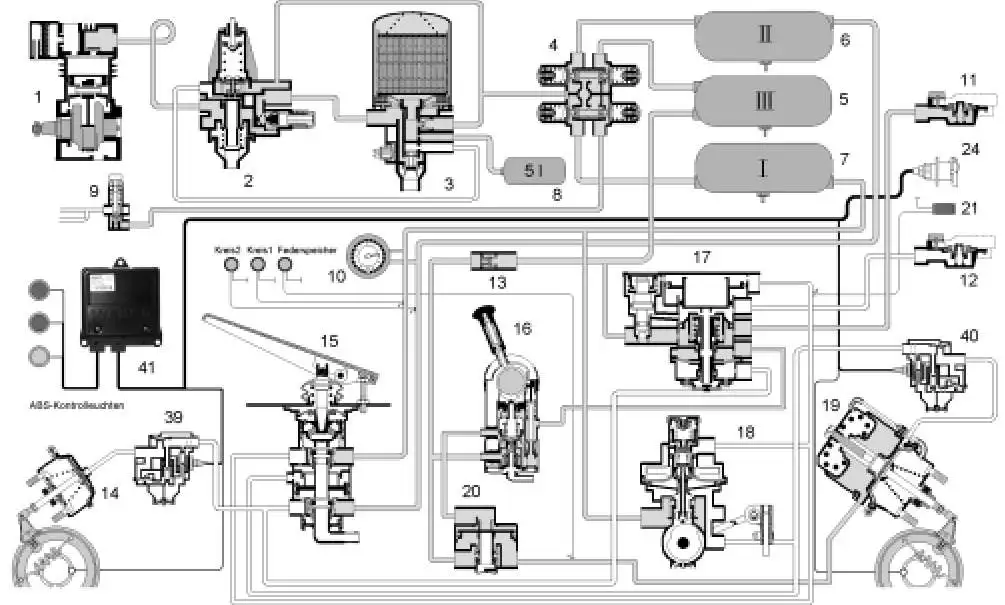

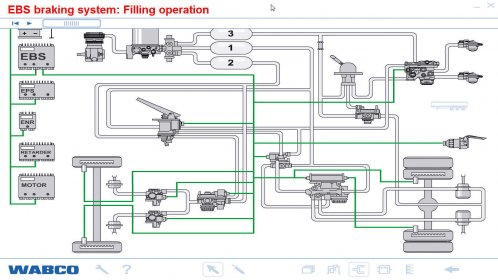

Тормоза Foundation являются наиболее распространенными пневматическими тормозными системами в грузовиках и автобусах. Они используют принцип тройного клапана, который нагнетает воздух в бак, включает тормоза и отпускает их. Давление в цилиндре увеличивается при нажатии на тормоз и, в свою очередь, уменьшается давление в резервуаре. Большинство автомобилей с пневматическими тормозами имеют систему постепенного отпускания, которая позволяет частично увеличить давление, что обеспечивает пропорциональное отпускание тормозов.

Давление в цилиндре увеличивается при нажатии на тормоз и, в свою очередь, уменьшается давление в резервуаре. Большинство автомобилей с пневматическими тормозами имеют систему постепенного отпускания, которая позволяет частично увеличить давление, что обеспечивает пропорциональное отпускание тормозов.

Компоненты, перечисленные ниже, составляют основу пневматической тормозной системы грузовиков и автобусов:

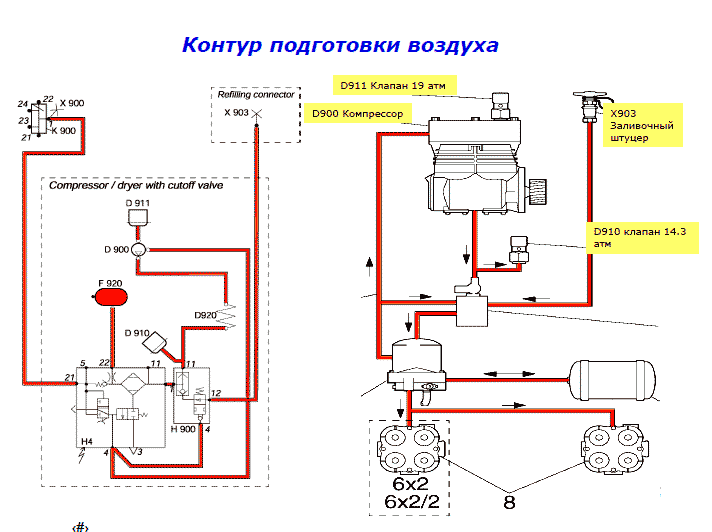

Воздушный компрессор: нагнетает воздух в резервуары для хранения

Регулятор воздушного компрессора: поддерживает установленное количество воздуха в резервуарах, поступающего от компрессора

Ресиверы: удерживают сжатый воздух

Дренажные клапаны: выпускные клапаны, которые сливают воздух из баков, когда транспортное средство не используется, предотвращая чрезмерное давление в баках

Педаль тормоза: по существу клапан, который при нажатии , выпуск воздуха из резервуаров-накопителей

Тормозные камеры: Трубчатый сосуд, содержащий регулятор зазора, который перемещает кулачковое или диафрагменное устройство.

Толкатель: Стальной стержень, который прикрепляет тормозную камеру к регулятору зазора. При вытягивании включаются тормоза, при нажатии тормоза отпускаются.

Регуляторы зазора: рычаг, который прикрепляет толкатель к S-образному тормозному кулачку для регулирования расстояния между тормозными колодками. для преобразования вращательного движения в поступательное движение, которое раздвигает тормозные колодки и давит на тормозной барабан

Тормозная колодка: часть тормозной системы, несущая тормозную накладку, создающую трение о тормозной барабан. депрессия.

Вставные фитинги: фитинги D.O.T, которые соединяют воздушные линии.

Когда тормоза не нажаты, а воздушная система автомобиля заправлена, давление воздуха удерживает S-образный кулачок или диафрагму в закрытом положении, сбрасывая давление из тормозной системы. Когда педаль тормоза нажимается вниз, давление воздуха уменьшается, что приводит к повороту S-образного кулачка и раздвиганию тормозных колодок, вызывая трение о барабан. Затем компрессор снова наполняет резервуары. Когда педаль втягивается, давление воздуха возвращается к исходному состоянию.

Затем компрессор снова наполняет резервуары. Когда педаль втягивается, давление воздуха возвращается к исходному состоянию.

Аварийные пневматические тормоза или стояночные тормоза являются необходимым аналогом пневматической тормозной системы, которая активируется нажатием квадратной желтой кнопки на приборной панели. Кнопка вытягивается, когда автомобиль припаркован, особенно на уклоне. Перед началом движения необходимо нажать кнопку аварийного тормоза, чтобы отпустить аварийный тормоз и заполнить систему воздухом. Аварийный тормоз останется свободным, если аварийная система находится под давлением. Если в системе есть утечка, давление может снизиться, что может привести к срабатыванию аварийного тормоза. Тяжелые грузовики часто имеют выхлопной тормоз, который помогает процессу торможения, но зависит от двигателя, а не от пневматической тормозной системы.

Этот блог представляет собой выдержку из нашего технического документа D.O.T. Фитинги Push-to-Connect: безопасность на наших дорогах. Нажмите на ссылку ниже, чтобы загрузить бесплатный технический документ!

Нажмите на ссылку ниже, чтобы загрузить бесплатный технический документ!

Первичные источники:

- Bendix

- Магазин флотского оборудования

- Владелец флота

- ИнфоСпейс Холдингс

- КНИЛТ

- Нюрнберг ● Париж

- Министерство транспорта Онтарио

- Школа вождения грузовиков TGA

.

Азбука пневматических тормозов для водителей школьных автобусов — техническое обслуживание

1 февраля 2001 г. • Ричард Стаффорд • Добавить в закладки

Пневматические тормоза — прекрасное, проверенное временем изобретение. Хотя они существуют уже несколько десятилетий, многие новые водители школьных автобусов не имеют с ними опыта. Эта статья призвана помочь водителям понять назначение и работу пневматических тормозов. Во всех современных пневматических тормозных системах есть три основных контура:

Во всех современных пневматических тормозных системах есть три основных контура:

Сердцем пневматической тормозной системы является компрессор, который часто напрямую соединен с двигателем. Он также может быть установлен на двигателе или с ременным приводом. Во всех случаях компрессор включается каждый раз, когда вращается двигатель. В большинство компрессоров масло подается непосредственно из масляной системы двигателя под давлением. В большинстве компрессоров также используется система охлаждения двигателя. Для регулирования давления в воздушной системе используется регулятор. Обычно при давлении 120 фунтов на кв. дюйм регулятор срабатывает, поднимая разгрузочный клапан (клапаны) компрессора.

Сжатие прекращается, несмотря на то, что компрессор продолжает вращаться. Когда давление в системе падает примерно до 100 фунтов на квадратный дюйм, регулятор снова срабатывает. Это позволяет разгрузочному клапану (клапанам) закрыться, и компрессор поднимает давление в системе до верхнего предела регулятора. В маловероятном случае выхода из строя верхнего предела регулятора, когда компрессор продолжает качать, «отсекающий» или предохранительный клапан, обычно настроенный на 150 фунтов на квадратный дюйм, сбрасывает давление в системе. Хранение воздуха

Сжатие прекращается, несмотря на то, что компрессор продолжает вращаться. Когда давление в системе падает примерно до 100 фунтов на квадратный дюйм, регулятор снова срабатывает. Это позволяет разгрузочному клапану (клапанам) закрыться, и компрессор поднимает давление в системе до верхнего предела регулятора. В маловероятном случае выхода из строя верхнего предела регулятора, когда компрессор продолжает качать, «отсекающий» или предохранительный клапан, обычно настроенный на 150 фунтов на квадратный дюйм, сбрасывает давление в системе. Хранение воздуха Резервуары для воздуха монтируются в различных местах и, как правило, соединяется с односторонними обратными клапанами. Резервуары хранят воздух, сжатый воздушным компрессором, и готовы к подаче воздуха в тормозные камеры. Первый резервуар после компрессора называется мокрым резервуаром, потому что он улавливает водяной конденсат и масло, побочные продукты работы компрессора. Этот резервуар следует опорожнять ежедневно, гарантируя, что эти побочные продукты не попадут в компоненты воздушной системы ниже по потоку.

Осушители воздуха и автоматические дренажные клапаны можно найти на многих новых школьных автобусах; однако ежедневный слив вручную гарантирует, что загрязнения не попадут в критически важные компоненты, такие как тормозные клапаны и камеры. В системе распределения воздуха используется множество трубопроводов, в том числе резиновый шланг, нейлоновая трубка, медная труба или шланг в стальной оплетке. Сервисная система

Осушители воздуха и автоматические дренажные клапаны можно найти на многих новых школьных автобусах; однако ежедневный слив вручную гарантирует, что загрязнения не попадут в критически важные компоненты, такие как тормозные клапаны и камеры. В системе распределения воздуха используется множество трубопроводов, в том числе резиновый шланг, нейлоновая трубка, медная труба или шланг в стальной оплетке. Сервисная система Донный тормозной клапан (левая сторона дроссельной заслонки) технически поставляется в нескольких вариантах. Однако во всех случаях он просто действует как регулятор давления. Когда донный клапан находится в состоянии покоя, рабочий воздух не поступает в тормозные камеры, и тормоза на каждом колесе отпускаются (при условии, что парковочная/аварийная система не активирована). При нажатии клапана регулируемое давление воздуха подается в каждую камеру рабочего тормоза. Чем сильнее нажат донный клапан, тем выше регулируемое давление в тормозных камерах.

И наоборот, по мере того, как давление в нижнем клапане уменьшается, одновременно снижается давление воздуха в тормозных камерах, и, таким образом, тормоза могут «плавать». Камеры рабочего тормоза, расположенные на каждом колесе, просто преобразуют давление воздуха, поступающее от ножного клапана, в механическую силу. Внутри каждой тормозной камеры находится диафрагма. Одна сторона диафрагмы подвергается воздействию давления воздуха от донного клапана (рабочий воздух), а другая сторона подвергается воздействию атмосферного давления. Когда рабочий воздух оказывает давление на диафрагму, он давит на металлический диск, к центру которого прикреплен металлический стержень. Стержень выходит из патронника и соединяется с рычагом. Механическая сила возникает, когда давление рабочего воздуха на диафрагму перемещает диск и шток. Эта механическая сила через плечо рычага вращает вал, опирающийся на втулки. К внешнему концу поддерживаемого вала прикреплен кулачок, называемый S-образным кулачком. S-образный кулачок поддерживает один конец каждой тормозной колодки внутри барабана, а другой конец колодки крепится к нежесткому анкеру.

И наоборот, по мере того, как давление в нижнем клапане уменьшается, одновременно снижается давление воздуха в тормозных камерах, и, таким образом, тормоза могут «плавать». Камеры рабочего тормоза, расположенные на каждом колесе, просто преобразуют давление воздуха, поступающее от ножного клапана, в механическую силу. Внутри каждой тормозной камеры находится диафрагма. Одна сторона диафрагмы подвергается воздействию давления воздуха от донного клапана (рабочий воздух), а другая сторона подвергается воздействию атмосферного давления. Когда рабочий воздух оказывает давление на диафрагму, он давит на металлический диск, к центру которого прикреплен металлический стержень. Стержень выходит из патронника и соединяется с рычагом. Механическая сила возникает, когда давление рабочего воздуха на диафрагму перемещает диск и шток. Эта механическая сила через плечо рычага вращает вал, опирающийся на втулки. К внешнему концу поддерживаемого вала прикреплен кулачок, называемый S-образным кулачком. S-образный кулачок поддерживает один конец каждой тормозной колодки внутри барабана, а другой конец колодки крепится к нежесткому анкеру. Когда кулачок вращается под действием механической силы, создаваемой камерой рабочего тормоза, тормозные колодки прижимаются к тормозному барабану. Поскольку тормозные колодки закреплены на одном конце, а барабаны вращаются вместе с колесом, происходит торможение. Это плечо рычага называется регулятором зазора и является точкой, в которой регулируются тормоза. Клиновые тормоза являются разновидностью вышеперечисленных. Тормозная камера давит непосредственно на клин, чтобы прижать тормозные колодки к тормозному барабану, что устраняет необходимость в S-образном кулачке. Клиновые тормоза редко используются в школьных автобусах. Дисковые тормоза представляют собой еще один вариант, в котором воздушная камера механически управляет суппортом, который используется для прижатия «колодок» к «диску», который вращается вместе с колесами. Таким образом, рабочий воздух подается в тормозные камеры, преобразуя давление воздуха в механическую силу. Затем механическая сила используется для перемещения стационарных тормозных колодок или колодок к тормозным барабанам или роторам.

Когда кулачок вращается под действием механической силы, создаваемой камерой рабочего тормоза, тормозные колодки прижимаются к тормозному барабану. Поскольку тормозные колодки закреплены на одном конце, а барабаны вращаются вместе с колесом, происходит торможение. Это плечо рычага называется регулятором зазора и является точкой, в которой регулируются тормоза. Клиновые тормоза являются разновидностью вышеперечисленных. Тормозная камера давит непосредственно на клин, чтобы прижать тормозные колодки к тормозному барабану, что устраняет необходимость в S-образном кулачке. Клиновые тормоза редко используются в школьных автобусах. Дисковые тормоза представляют собой еще один вариант, в котором воздушная камера механически управляет суппортом, который используется для прижатия «колодок» к «диску», который вращается вместе с колесами. Таким образом, рабочий воздух подается в тормозные камеры, преобразуя давление воздуха в механическую силу. Затем механическая сила используется для перемещения стационарных тормозных колодок или колодок к тормозным барабанам или роторам. Поскольку барабаны или роторы напрямую связаны с вращающимися колесами, происходит торможение. Превосходство в воздухе

Поскольку барабаны или роторы напрямую связаны с вращающимися колесами, происходит торможение. Превосходство в воздухе Несколько особенностей делают пневматические тормоза превосходящими гидравлические тормоза. Во-первых, в пневматической тормозной системе допустимы небольшие утечки. Во-вторых, система стояночного тормоза также обеспечивает отказоустойчивую аварийную систему. (Некоторые новые гидравлические тормоза имеют аналогичную систему). Кроме того, пневматические тормоза используются в более тяжелых условиях, например, в гористой местности, где гидравлические тормоза могут быть перегружены. Воздушные камеры на задней оси имеют только две камеры и две диафрагмы. Ближайшая к монтажным шпилькам камера представляет собой камеру рабочего воздуха и получает воздух от нижнего клапана, как объяснялось ранее. Вторая камера полностью отличается тем, что чрезвычайно мощная пружина расположена на атмосферной стороне диафрагмы, противоположной стороне диафрагмы, находящейся под давлением.

Это означает, что при отсутствии аварийного давления воздуха сработает двойная камера и будут задействованы задние тормоза (присутствие рабочего воздуха не требуется). Воздух, противодействующий пружинам, поступает из парковочного (аварийного) контура, а не из рабочего воздуха нижнего клапана. Парковочная/аварийная система

Это означает, что при отсутствии аварийного давления воздуха сработает двойная камера и будут задействованы задние тормоза (присутствие рабочего воздуха не требуется). Воздух, противодействующий пружинам, поступает из парковочного (аварийного) контура, а не из рабочего воздуха нижнего клапана. Парковочная/аварийная система Стояночный клапан обычно расположен на приборной панели. При нормальном давлении в системе нажатие на клапан «внутрь» заставляет воздух течь к стояночной (аварийной) стороне двойной воздушной камеры, втягивая шток толкателя против прилагаемой пружины и отпуская тормоза. Парковочная/аварийная система приводится в действие пружиной и выпускает воздух. Двухтактный стояночный клапан на приборной панели уникален тем, что, как только давление подачи падает до внутренней настройки клапана (обычно между 20 и 45 фунтов на квадратный дюйм), клапан автоматически выскакивает, таким образом полностью задействуя задние пружинные тормоза. В экстренной ситуации стояночный клапан можно в любой момент вытащить вручную, а торможение задним ходом будет испытано.

Кроме того, стояночный клапан можно в любой момент вытащить вручную в экстренной ситуации, и снова будет задействовано торможение задними тормозами. Понимание того, что система стояночного/аварийного тормоза использует задние тормоза автобуса и что для их растормаживания требуется давление воздуха, объясняет, почему автобус, который не использовался в течение длительного периода времени и потерял давление воздуха, будет иметь сильное тормозное сопротивление, пока не остановится. давление воздуха достаточное для того, чтобы задние тормоза полностью отпустились. Всегда дожидайтесь отключения звукового сигнала перед началом движения. Все автобусы 19 года выпуска75 и после этого имеют двойную тормозную систему. Одна система управляет передними тормозами, а другая — задними. Эти системы можно легко идентифицировать по наличию одного манометра с двумя стрелками. (Также используются два однострелочных манометра.) В двойных системах в случае потери воздуха в передней системе задняя тормозная система остановит автобус.

Кроме того, стояночный клапан можно в любой момент вытащить вручную в экстренной ситуации, и снова будет задействовано торможение задними тормозами. Понимание того, что система стояночного/аварийного тормоза использует задние тормоза автобуса и что для их растормаживания требуется давление воздуха, объясняет, почему автобус, который не использовался в течение длительного периода времени и потерял давление воздуха, будет иметь сильное тормозное сопротивление, пока не остановится. давление воздуха достаточное для того, чтобы задние тормоза полностью отпустились. Всегда дожидайтесь отключения звукового сигнала перед началом движения. Все автобусы 19 года выпуска75 и после этого имеют двойную тормозную систему. Одна система управляет передними тормозами, а другая — задними. Эти системы можно легко идентифицировать по наличию одного манометра с двумя стрелками. (Также используются два однострелочных манометра.) В двойных системах в случае потери воздуха в передней системе задняя тормозная система остановит автобус. И наоборот, если подача воздуха для задних тормозов прекращается через специальный клапан, выпускной воздух из задних пружинных тормозов будет сбрасываться прямо пропорционально давлению воздуха, прикладываемому к передним тормозам, что обеспечивает нормальную остановку автобуса. В любом из вышеперечисленных случаев сработают системы предупреждения о низком уровне воздуха из-за низкого давления воздуха в неисправной системе; однако автобус можно смело отъехать на обочину и остановить. Что можно и чего нельзя делать

И наоборот, если подача воздуха для задних тормозов прекращается через специальный клапан, выпускной воздух из задних пружинных тормозов будет сбрасываться прямо пропорционально давлению воздуха, прикладываемому к передним тормозам, что обеспечивает нормальную остановку автобуса. В любом из вышеперечисленных случаев сработают системы предупреждения о низком уровне воздуха из-за низкого давления воздуха в неисправной системе; однако автобус можно смело отъехать на обочину и остановить. Что можно и чего нельзя делать Пневматические тормоза с пружинными стояночными тормозами считаются безотказными. Это верно при следующих условиях: компоненты тормоза не могут быть повреждены; тормоза должны быть правильно отрегулированы; и большая пружина внутри двойных тормозных камер не должна сломаться. Регулировка тормоза на барабанных тормозах имеет решающее значение. Как указывалось ранее, тормозная камера перемещается и посредством рычажного механизма механически перемещает тормозные колодки к тормозному барабану.

Как правило, максимальный ход составляет от 1,75 до 2,5 дюймов, в зависимости от размера и типа (стандартный или длинноходный; передний или задний) тормозной камеры. По мере износа тормозной накладки зазор между колодкой и барабаном продолжает увеличиваться. Чрезмерный зазор (тормоза не отрегулированы) приведет к тому, что тормозная камера (камеры) будет двигаться почти до своего максимума, прежде чем колодки коснутся барабана. Когда тормозная камера (камеры) приближается к максимальному ходу, по мере того, как тормозной барабан нагревается и расширяется, колодки следуют за расширением. Из-за механического преимущества (соотношения) между движением стержня тормозной камеры и колодки очень небольшой рост барабана заставит стержень камеры двигаться достаточно, чтобы полностью пройти. Тормозное действие на это колесо будет значительно снижено. Примечание. Подогреваемые роторы дисковых тормозов практически не влияют на ход камеры. Как только будет понята вышеизложенная концепция, легко понять, что спуск по уклону с неотрегулированными тормозами может означать надвигающуюся катастрофу.

Как правило, максимальный ход составляет от 1,75 до 2,5 дюймов, в зависимости от размера и типа (стандартный или длинноходный; передний или задний) тормозной камеры. По мере износа тормозной накладки зазор между колодкой и барабаном продолжает увеличиваться. Чрезмерный зазор (тормоза не отрегулированы) приведет к тому, что тормозная камера (камеры) будет двигаться почти до своего максимума, прежде чем колодки коснутся барабана. Когда тормозная камера (камеры) приближается к максимальному ходу, по мере того, как тормозной барабан нагревается и расширяется, колодки следуют за расширением. Из-за механического преимущества (соотношения) между движением стержня тормозной камеры и колодки очень небольшой рост барабана заставит стержень камеры двигаться достаточно, чтобы полностью пройти. Тормозное действие на это колесо будет значительно снижено. Примечание. Подогреваемые роторы дисковых тормозов практически не влияют на ход камеры. Как только будет понята вышеизложенная концепция, легко понять, что спуск по уклону с неотрегулированными тормозами может означать надвигающуюся катастрофу. Необходима регулировка

Необходима регулировка Отдел технического обслуживания должен проверять регулировку тормозов каждые 3000 миль. После замены тормозной прокладки каждые 500 миль необходимо проверять регулировку тормозов до тех пор, пока колодки не сядут на барабаны. Ход тормозной камеры на автоматических регуляторах зазора также следует проверять каждые 3000 миль. Если вы когда-либо заметите, что тормоза пахнут горячим после спуска по склону или если они кажутся вялыми, отправьте отчет о неисправности, чтобы проверить регулировку тормозов. Все стандартные предрейсовые формы включают несколько рутинных, но важных задач и проверок пневматической тормозной системы:

При этом зазор между тормозной накладкой и барабаном станет максимальным.

При этом зазор между тормозной накладкой и барабаном станет максимальным. 5.).

5.).