Турбокомпаунд, что это такое и принцип его работы

Для многих людей слово турбокомпаунд не только тяжело произнести, но оно еще и ассоциируется с чем-то загадочны и не понятным.

Даже люди, которые считают себя технически грамотными и подкованными в вопросах последних технических новшеств не могут с ходу дать определение слову турбокомпаунд, хотя впервые оно появилось в терминологии еще в далеком 1990 году.

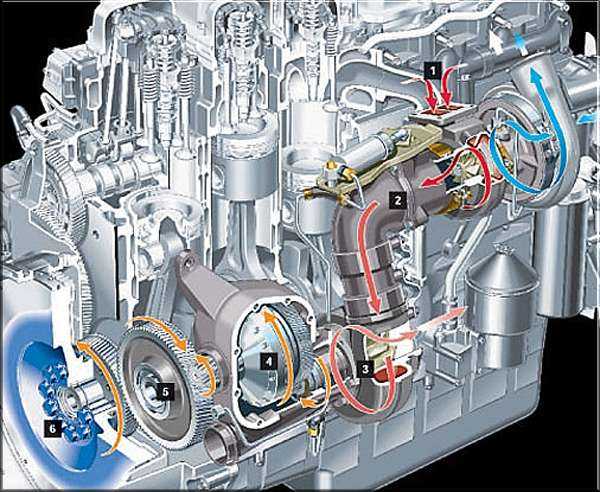

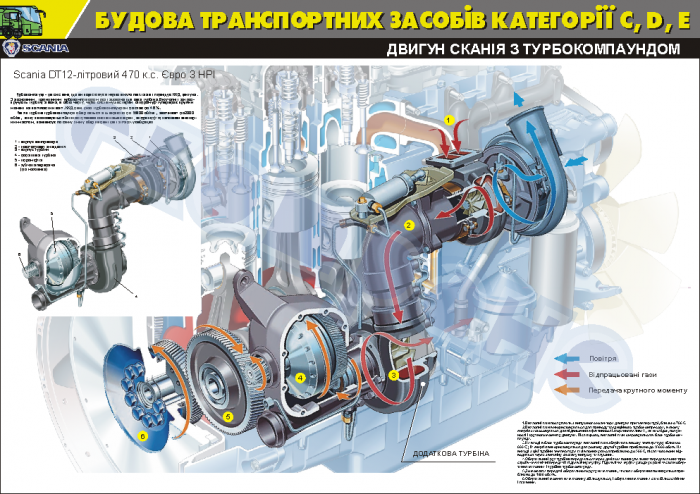

Впервые турбокомпаунд был применен на дизельном двигателе DTS 11 01 разработанным шведской компанией Scania в 1990 году, а вот с какой целью было применено это техническое новшество мы и поговорим далее.

Назначение

Целью создания данного технического новшества являлось, является и сейчас, повышение мощностных и эксплуатационных характеристик дизельных двигателей.

Принцип работы

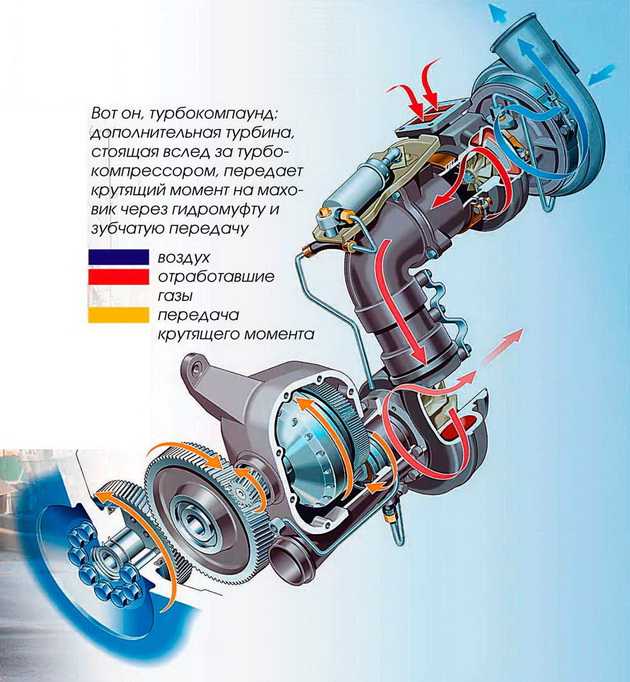

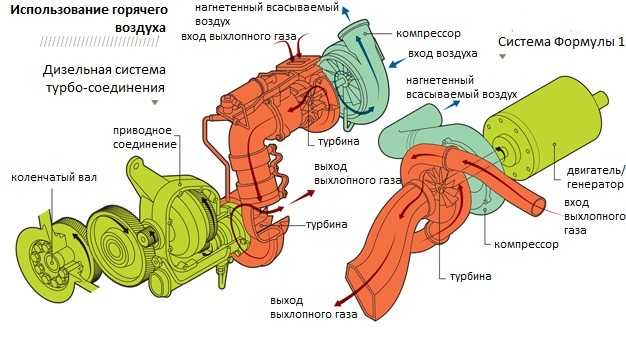

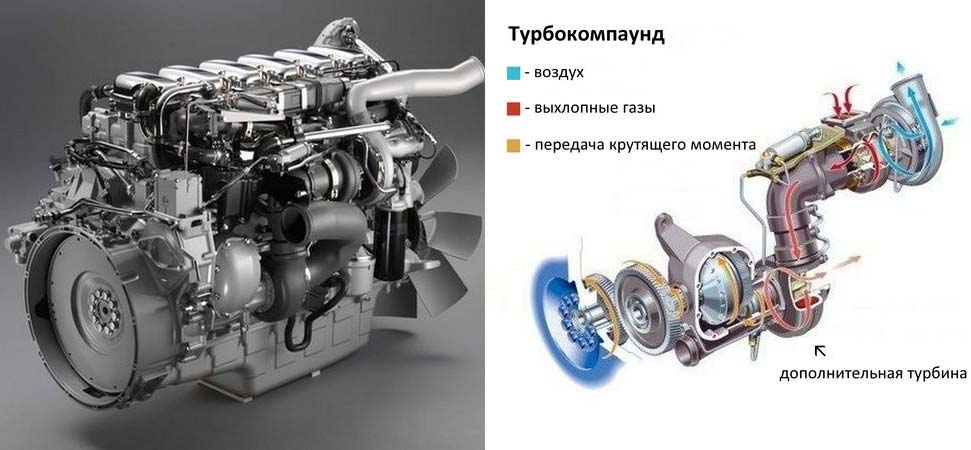

Принцип работы турбокомпаунда основан на использовании энергии отработанных газов, что позволило увеличивать мощность двигателей буквально из ниоткуда.

Давно известно, что энергия, которая выделяется при сгорании топлива в двигателе, используется не полностью.

В каждом двигателе процентные показатели использования энергии разные, но в среднем они такие:

- Энергия, которая преобразуется из тепловой в механическую (полезную) – 40 – 45%;

- Тепловая энергия, которая уходит на нагревание деталей двигателя – 20 – 25%;

- Тепловая энергия, которая уходит вместе с выхлопными газами – 30 – 40%.

С тепловой энергией, которая уходит на нагрев двигателя, мы ничего сделать не можем, с ней «борется» специально созданная система охлаждения.

А вот использовать 30 – 40% энергии, которая уходи с выхлопными газами, вполне возможно и ученые это уже доказали.

Первый этап использования энергии

Энергия выхлопных газов для повышения мощности дизельных двигателей впервые была использована в 1961 году на двигателе DS10 от уже известной фирмы Scania, где впервые был установлен турбокомпрессор.

Многим известно, что турбокомпрессор предназначен для нагнетания под давлением воздуха в цилиндры двигателя, чем обеспечивается качественное сгорание топлива и соответственно повышается мощность двигателя. Нагнетание воздуха происходит за счет использования энергии отработанных газов.

Нагнетание воздуха происходит за счет использования энергии отработанных газов.

Но эта энергия используется не полностью.

Если взять усредненные показатели, то выхлопные газы покидают цилиндры двигателя имея температуру 650 – 750 градусов.

Пройдя через турбину компрессора их температура снижается приблизительно до 550 – 650 градусов, значит теряется около 100 градусов, т.е. из 40% энергии используется приблизительно 15%, а остальные 25% уходят в выхлопную трубу.

Второй этап использования энергии

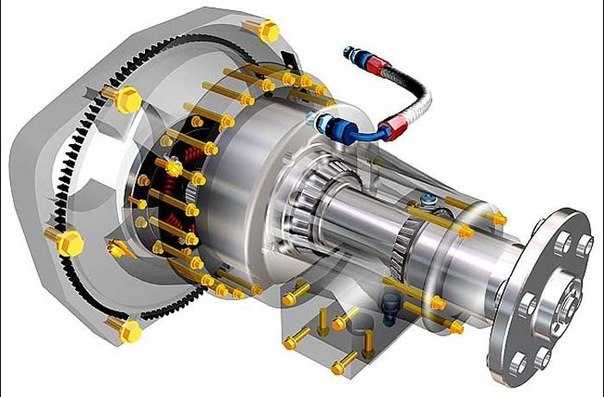

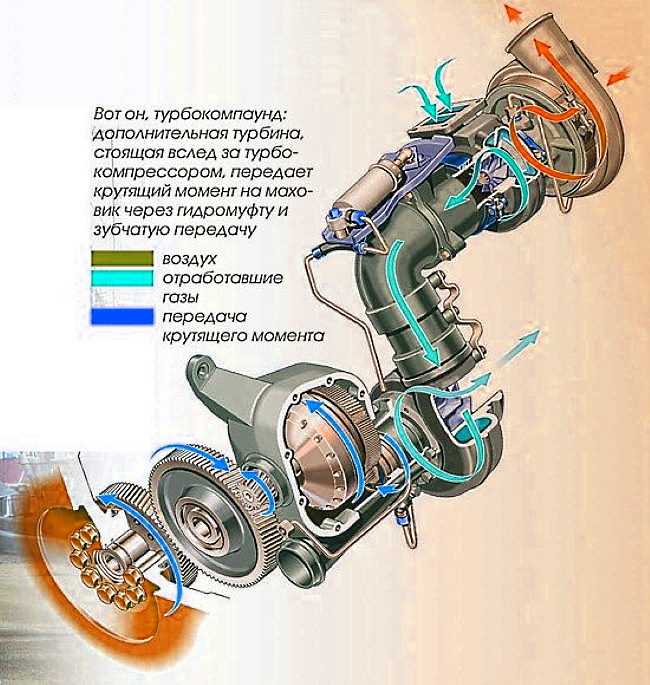

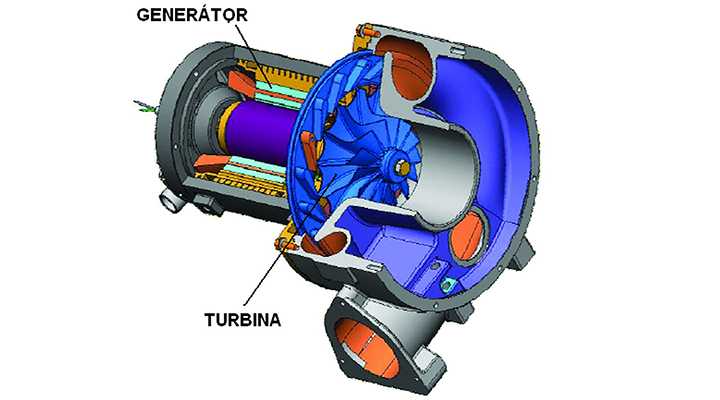

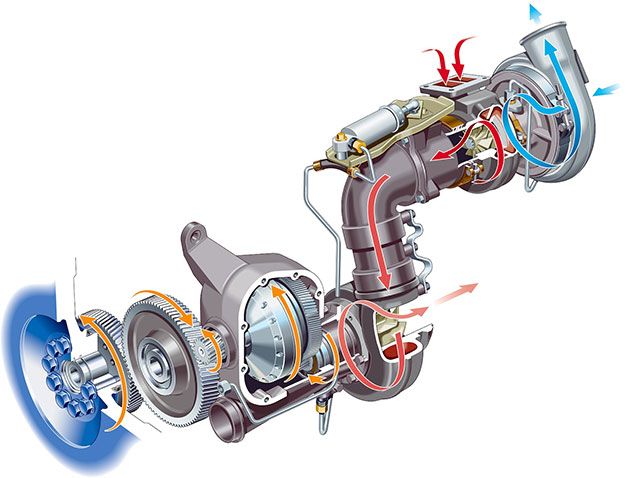

Для использования оставшейся энергии был разработан специальный турбокомпаундный блок, благодаря которому энергия отработанных газов преобразуется в механическую энергию и через специальный привод передается на колен вал двигателя повышая его мощность.

Из турбины турбокомпаундного блока отработанные газы уже выходят с температурой в 480 – 500 градусов.

Полезно знать — Что такое интеркулер:, назначение, устройство, принципы работы.

Как все работает

- После сгорания топлива выхлопные газы покидают цилиндры двигателя через выхлопной коллектор с температурой в диапазоне 650 — 750 градусов.

- На первом этапе выхлопные газы вращают лопасти турбокомпрессора, про то, что при этом происходит мы писали выше.

- Покинув турбокомпрессор выхлопные газы через тормоз двигателя (так называемый горный тормоз) попадают в специальную силовую турбину, которая работает на скорости в 55 тыс. об. в минуту.

- Полученный вращательный момент через гидромуфту и систему понижающих редукторов поступает на коленвал двигателя, оттуда на маховик и коробку передач с частотой до 1900 – 2000 об в минуту.

- И только тогда выхлопные газы уходят в атмосферу.

Роль гидромуфты очень важна, так как благодаря ей происходи сглаживание изменение частот турбины турбокомпаунда и маховика.

Практическое применение

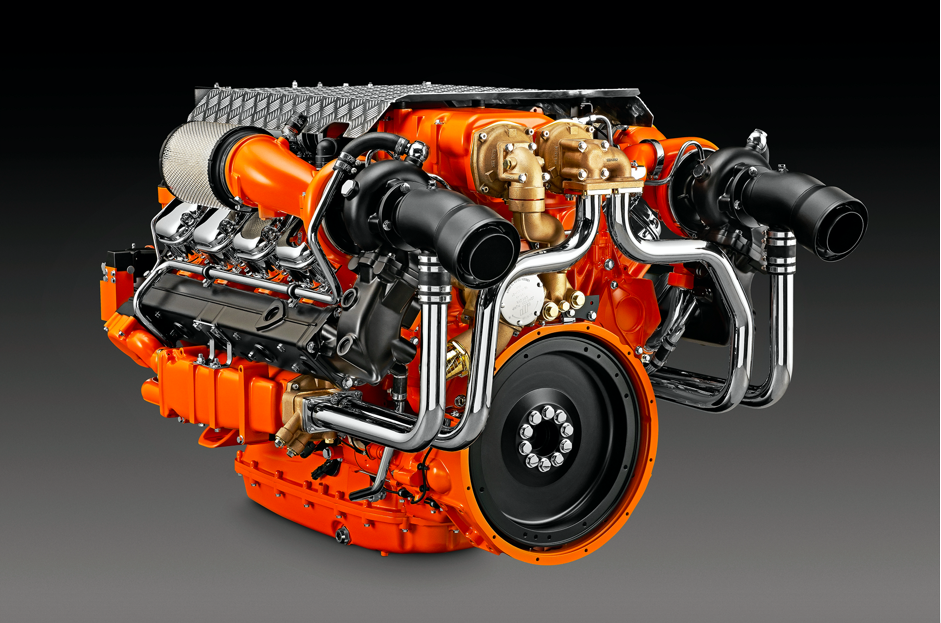

Компания Scania нашла широкое применение для турбокомпаунда в разрабатываемых ей дизельных двигателях для грузовых автомобилей.

Для примера можно взять дизельный двигатель DT 12 02, разработанный компанией в 2001 году и имеющей 12 цилиндров.

Если раньше, работая как обычный турбо дизель DT 12 02 развивал мощность 420 л.с., то после внедрения турбокомпаундого блока его мощность возросла до 470 л.с.

Турбокомпаундый блок может устанавливаться практически на любые дизельные двигателя для грузовых автомобилей от компании Scania, было бы желание заказчика.

Чтобы было понятно, благодаря внедрению турбокомпаунда было достигнуто:

- Повышение мощности двигателя при не относительно не высоких частотах вращения коленвала двигателя;

- Экономия топлива;

- Устойчивость работы двигателя при резких перепадах в режимах работы автомобиля;

- Мягкая, без рывковая работа двигателя, что достигается постоянной передачи дополнительной мощности от турбокомпаунда к коленвалу, благодаря чему выравнивается пульсация нагрузок.

- Более комфортное вождение автомобиля, на котором установлен турбокомпаунд.

Технологии не стоят на месте. Стремление увеличения эксплуатационных качеств двигателей за счет его скрытых возможностей является перспективным направлением для многих автомобильных компаний и пример с турбокомпаундом, который реализовала компания Scania, является хорошим примером для подражания.

Правда о турбокомпаунде » autoExpert. Aftermarket Business Platform.

Прежде чем говорить о столь неоднозначном средстве модернизации транспортного двигателя, как турбокомпаунд, необходимо вспомнить о некоторых принципиальных особенностях работы двигателей внутреннего сгорания. К их числу относится непонятное, с точки зрения теоретиков двигателестроения, свойство мотора работать под нагрузкой более эффективно, чем при ее отсутствии. Раз за разом, но практика эксплуатации транспортных двигателей неизменно демонстрирует, что при отсутствии нагрузки эффективность сгорания топливной смеси (а соответственно, и КПД мотора) резко снижается. Убедиться в этом несложно воочию. Стоит только обратить внимание на выхлоп у автомобиля при движении под гору или в режиме «торможение двигателем». И без специального оборудования в случаях какого-либо дополнительного «содействия» выполнению мотором работы видно, что полнота сгорания топлива явно страдает от недостатка нагрузки.

Убедиться в этом несложно воочию. Стоит только обратить внимание на выхлоп у автомобиля при движении под гору или в режиме «торможение двигателем». И без специального оборудования в случаях какого-либо дополнительного «содействия» выполнению мотором работы видно, что полнота сгорания топлива явно страдает от недостатка нагрузки.

Надо сказать, что эта особенность транспортного двигателя вносит немалую сумятицу в стройные ряды положений теории двигателей. Причина тому — явное несовпадение имеющих на практике место фактов с основополагающим утверждением теории, гласящей, что процесс преобразования энергии при сгорании топлива в двигателе не зависит от условий выполнения работы. Говоря иначе, по теории двигателей эффективность сгорания топливной смеси ни при каких условиях не может зависеть от сопротивления на валу двигателя. Практика же использования моторов показывает, что это абсолютно не так. Впрочем, это несовпадение ни в коей мере не влияет на приоритет учета требований теоретических положений о работе мотора при решении задач его модернизации или разработки новых конструкций.

Принцип главенства теории двигателей над практикой их эксплуатации при этом все же не в состоянии изменить сложное положение дел при разработке новых, альтернативных конструкций моторов. Из-за непокорности моторов в деле соответствия представлениям ученых об их работе при разработке перспективных гибридных конструкций моторов инженерам приходится использовать сложные технические решения там, где, казалось бы, достаточно использовать простые конструкции. Насколько велики эти вынужденные усложнения можно увидеть на примере гибридной силовой установки автомобиля Toyota Prius. Здесь вместо простого последовательного расположения теплового и электрического моторов на одном валу использована схема параллельного подсоединения этих двигателей к общему валу. Более того, для обеспечения эффективности совместной работы электрического и теплового моторов в конструкцию введен сложный планетарный механизм с электронным управлением, через который крутящий момент и передается от моторов на общий вал. Эта сложность обусловлена именно тем, чего не «видит» теория двигателей. В случае с Toyota Prius именно электронное управление планетарным механизмом позволяет решить задачу обеспечения оптимальной нагрузки на тепловой мотор при совместной работе с электрическим. Планетарный механизм в данном случае «раздает» нагрузку от выполнения работы так, чтобы ни при каких условиях тепловой двигатель не оказался разгружен. Без планетарного механизма крутящий момент электрического двигателя при совместной работе обоих агрегатов неизбежно лишал бы тепловой мотор нагрузки, что приводило бы к снижению эффективности сгорания топливной смеси и снижению его КПД. То есть, к получению эффекта, обратного запланированному.

Эта сложность обусловлена именно тем, чего не «видит» теория двигателей. В случае с Toyota Prius именно электронное управление планетарным механизмом позволяет решить задачу обеспечения оптимальной нагрузки на тепловой мотор при совместной работе с электрическим. Планетарный механизм в данном случае «раздает» нагрузку от выполнения работы так, чтобы ни при каких условиях тепловой двигатель не оказался разгружен. Без планетарного механизма крутящий момент электрического двигателя при совместной работе обоих агрегатов неизбежно лишал бы тепловой мотор нагрузки, что приводило бы к снижению эффективности сгорания топливной смеси и снижению его КПД. То есть, к получению эффекта, обратного запланированному.

Возвращаясь к турбокомпаунду, стоит отметить, что, не взирая на различие типов используемых источников энергии (для этого устройства используется тепловая энергия выхлопных газов вместо электрической энергии), его основная функция практически ничем не отличается от функции вспомогательного электрического агрегата в гибридных силовых установках. Так же, как и в гибридных моторах, турбокомпаунд призван увеличить мощность и крутящий момент поршневого двигателя, снизить расход топлива и выбросы вредных газов за счет передачи на вал двигателя дополнительного крутящего момента.

Так же, как и в гибридных моторах, турбокомпаунд призван увеличить мощность и крутящий момент поршневого двигателя, снизить расход топлива и выбросы вредных газов за счет передачи на вал двигателя дополнительного крутящего момента.

Здесь и начинается самое интересное. Дело в том, что в соответствии со всеми канонами принято считать, что принцип действия турбокомпаунда основан на преобразовании тепловой энергии отработавшего в цилиндрах двигателя выхлопа во вращательное движение вала турбины. Эффективность же турбокомпаунда, в соответствии с логикой этого определения, обусловливается передачей дополнительного крутящего момента от вращающегося вала турбины на вращающийся вал двигателя. Именно таким образом определяют турбокомпаунд все технические справочники и энциклопедии. Именно так объясняют эффект его применения и конструкторы Scania — специалисты компании, которая интенсивно использует турбокомпаунд в конструкциях моторов грузовых автомобилей своего производства. По их мнению, вращая вал дополнительной турбины, выхлопные газы через соединенный с коленвалом вал этой турбины передают крутящий момент, чем и увеличивают эффективность работы мотора.

Что же это, в итоге, получается? Целесообразность работы инженеров Toyota Prius в проекте Prius, столкнувшихся с негативными последствиями прямой передачи дополнительного крутящего момента на вал теплового мотора и вынужденных значительно усложнить конструкцию силовой гибридной установки, действиями их коллег из Scania поставлена под сомнение. Что ж было огород городить с распределением нагрузки через сложный планетарный механизм, если и по теории, да и по результатам пояснений Scania ясно, что прямая передача дополнительного крутящего момента на вал двигателя и без того обеспечивает увеличение эффективности работы мотора? Неужели хваленые специалисты Toyota так жестоко ошиблись в проекте по гибридизации, с которым часто связывают перспективы развития транспортного двигателестроения? Да и чему теперь верить: практике и своим глазам, когда подтверждается факт ухудшения эффективности работы мотора при снижении нагрузки. Или теории двигателей и инженерам Scania, которые на примере турбокомпаунда показывают, что снижение нагрузки на двигатель все-таки дает положительный эффект?

Для того чтобы понять, кто в сложившейся ситуации прав, а кто заблуждается и в чем действительные перспективы развития транспортного двигателестроения, необходимо внимательно разобраться с турбокомпаундом и принципами его работы. Само собой, раз уж различие взглядов столь явно выражено в подходах именно специалистов Scania, то сделать это целесообразно на примере турбокомпаундного мотора этой компании.

Само собой, раз уж различие взглядов столь явно выражено в подходах именно специалистов Scania, то сделать это целесообразно на примере турбокомпаундного мотора этой компании.

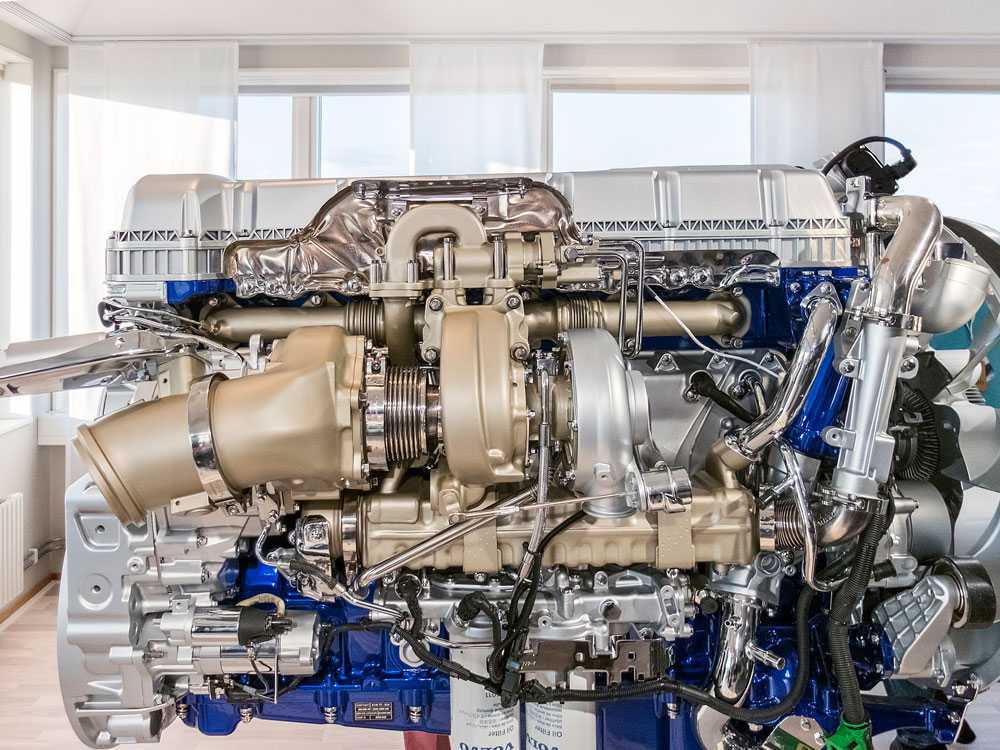

Как же все-таки работает турбокомпаунд на моторе Scania? При сгорании топлива современный дизель преобразует в движение 44% от общего количества выделившейся тепловой энергии. Оставшаяся часть теряется вместе с отработавшими газами (примерно 35%) и уходит в систему охлаждения (21%). Температура отработавших газов на выходе из камеры сгорания составляет порядка 700°С. В моторе с турбонаддувом после прохождения через турбокомпрессор эта температура падает до 600°С. Потеря 100°С означает, что часть энергии ушла на вращение турбины.

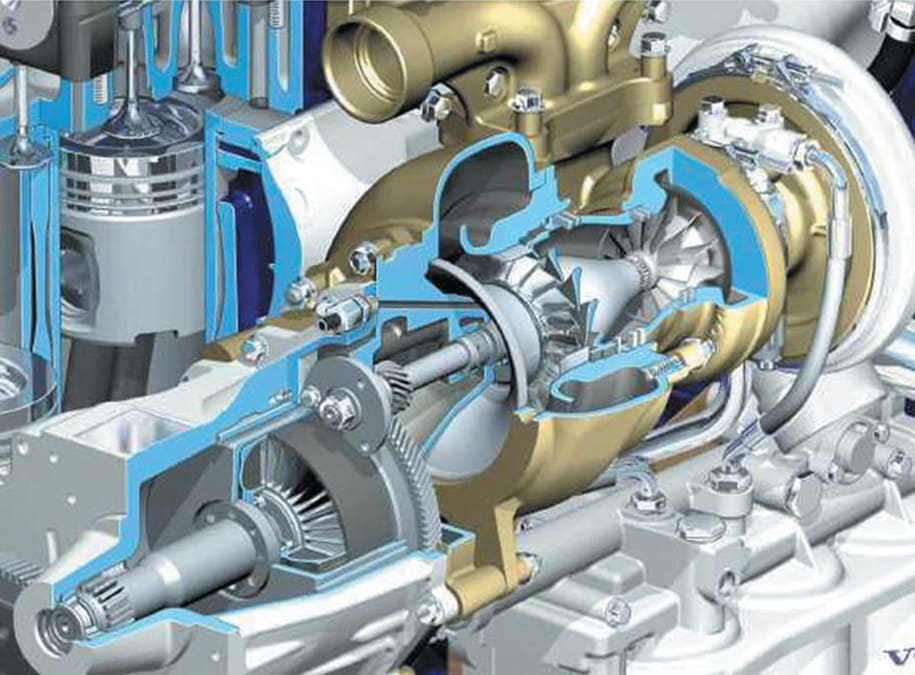

Инженеры Scania решили использовать потенциал этого уже отработавшего, но все еще горячего выхлопа. С этой целью они разместили после традиционного турбонагнетателя еще одну турбину — силовую. Она соединена с коленчатым валом дизеля двумя рядами прямозубых шестерен и промежуточной гидромуфтой. Необходимость многоступенчатой конструкции шестеренного привода понятна. Турбина ежеминутно делает 50 тыс. оборотов, а коленвал вращается с частотой до 2 000 об/мин. Что касается гидромуфты, то инженеры Scania увидели ее назначение в компенсации постоянного изменения оборотов двигателя и снижении крутильных колебаний. Пройдя через турбокомпрессор, отработавшие газы попадают на силовую турбину и, теряя очередные 100°С температуры, раскручивают рабочее колесо. По заверениям специалистов Scania, именно это движение вала силовой турбины и обеспечивает передачу дополнительного крутящего момента на вал двигателя. Из объяснений разработчиков Scania следует, что после того, как высокие обороты дополнительной силовой турбины понижаются шестернями привода, полученный высокий крутящий момент увеличивает мощность двигателя за счет того, что ранее просто-напросто вылетало в трубу.

Необходимость многоступенчатой конструкции шестеренного привода понятна. Турбина ежеминутно делает 50 тыс. оборотов, а коленвал вращается с частотой до 2 000 об/мин. Что касается гидромуфты, то инженеры Scania увидели ее назначение в компенсации постоянного изменения оборотов двигателя и снижении крутильных колебаний. Пройдя через турбокомпрессор, отработавшие газы попадают на силовую турбину и, теряя очередные 100°С температуры, раскручивают рабочее колесо. По заверениям специалистов Scania, именно это движение вала силовой турбины и обеспечивает передачу дополнительного крутящего момента на вал двигателя. Из объяснений разработчиков Scania следует, что после того, как высокие обороты дополнительной силовой турбины понижаются шестернями привода, полученный высокий крутящий момент увеличивает мощность двигателя за счет того, что ранее просто-напросто вылетало в трубу.

Все было бы хорошо и, возможно, справедливость теории двигателей, благодаря стараниям разработчиков турбокомпаунда Scania, получила бы подтверждения вопреки фактам. Если бы только не одно «но». Дело в том, что даже из описания компании-разработчика следует то, что турбокомпаунд никоим образом не может, просто не в состоянии обеспечить увеличение крутящего момента на валу двигателя за счет энергии выхлопных газов. При том, что сама система результативна, увеличение эффективности работы мотора обеспечивается вовсе не за счет того, что силовая турбина вырабатывает дополнительный крутящий момент. Судите сами. Максимальные обороты силовой турбины составляют 50 тыс. оборотов в минуту при работе мотора также с максимальными 2000 оборотами в минуту. При этих условиях передача крутящего момента от вала силовой турбины полностью исключена в связи с тем, что ведущая полумуфта гидромуфты вращается с той же угловой скоростью, что и ведомая. Ведь разница угловых скоростей полумуфт отсутствует. Соответственно, дополнительному крутящему моменту, предназначенному для оказания «помощи» вращению коленвала, взяться просто-напросто неоткуда. В режиме работы двигателя с максимальными оборотами все, что может сделать турбокомпаунд — это обеспечить ту же скорость вращения ведущей полумуфты в гидромуфте, что и у ведомой.

Если бы только не одно «но». Дело в том, что даже из описания компании-разработчика следует то, что турбокомпаунд никоим образом не может, просто не в состоянии обеспечить увеличение крутящего момента на валу двигателя за счет энергии выхлопных газов. При том, что сама система результативна, увеличение эффективности работы мотора обеспечивается вовсе не за счет того, что силовая турбина вырабатывает дополнительный крутящий момент. Судите сами. Максимальные обороты силовой турбины составляют 50 тыс. оборотов в минуту при работе мотора также с максимальными 2000 оборотами в минуту. При этих условиях передача крутящего момента от вала силовой турбины полностью исключена в связи с тем, что ведущая полумуфта гидромуфты вращается с той же угловой скоростью, что и ведомая. Ведь разница угловых скоростей полумуфт отсутствует. Соответственно, дополнительному крутящему моменту, предназначенному для оказания «помощи» вращению коленвала, взяться просто-напросто неоткуда. В режиме работы двигателя с максимальными оборотами все, что может сделать турбокомпаунд — это обеспечить ту же скорость вращения ведущей полумуфты в гидромуфте, что и у ведомой. Иначе говоря, при максимальных оборотах турбокомпаунд вообще не передает крутящий момент.

Иначе говоря, при максимальных оборотах турбокомпаунд вообще не передает крутящий момент.

Если учесть, что при снижении оборотов вала двигателя объем отработавших газов также снижается (а это видно по резкому снижению противодавления в выпускной системе), то, соответственно, при уменьшении подачи топлива и снижении оборотов вала двигателя угловая скорость вала силовой турбины также интенсивно снижается. Падают обороты двигателя, падает производительность силовой турбины, соответственно, нет дополнительного крутящего момента от вала силовой турбины. Слишком мало выхлопа производит двигатель при работе на малых и средних оборотах для того, чтобы силовая турбина могла увеличить момент, развиваемый двигателем.

Выводы при таком рассмотрении работы турбокомпаунда, на первый взгляд, кажутся парадоксальными. Известно, что на практике его применение обеспечивает положительный эффект. Сравнивая параметры нового турбокомпаундного дизеля DT12 02 с «просто турбонаддувным» 420-сильным дизелем DС12 01, видно, что номинальная мощность выросла на 12%, а максимальный крутящий момент — на 10% при одинаковом минимальном удельном расходе топлива — 192 г/кВт. ч. И в то же время устройство турбокомпаунда, следуя нашей логике описания его работы, просто физически не в состоянии обеспечить эти улучшения. Как же такое может быть? Ведь турбокомпаунд не только не разгружает, но и, наоборот, увеличивает нагрузку на двигатель! И если производительности наддува силовой турбины недостаточно, то источником энергии для вращения автоматически становится коленвал двигателя. Мотор таким образом догружается. И при этом, благодаря наддуву, нагрузка на двигатель увеличивается достаточно плавно по мере… снижения оборотов коленвала. В этом все и дело. Именно так и никак иначе можно на самом деле пояснить эффективность работы турбокомпаундного дизеля.

ч. И в то же время устройство турбокомпаунда, следуя нашей логике описания его работы, просто физически не в состоянии обеспечить эти улучшения. Как же такое может быть? Ведь турбокомпаунд не только не разгружает, но и, наоборот, увеличивает нагрузку на двигатель! И если производительности наддува силовой турбины недостаточно, то источником энергии для вращения автоматически становится коленвал двигателя. Мотор таким образом догружается. И при этом, благодаря наддуву, нагрузка на двигатель увеличивается достаточно плавно по мере… снижения оборотов коленвала. В этом все и дело. Именно так и никак иначе можно на самом деле пояснить эффективность работы турбокомпаундного дизеля.

Давайте вспомним, что происходит с мотором, когда нагрузка растет интенсивнее, чем угловая скорость вала. Из практики известно, что в этом случае возрастает (вплоть до детонации) жесткость сгорания топливной смеси. Рост жесткости сгорания свидетельствует об увеличении скорости горения топлива и… росте количества получаемой при сгорании энергии. Вот он, тот самый потенциал, использование которого позволяет увеличить эффективность работы мотора без увеличения расхода топливной смеси. А для того чтобы эффективно управлять этим процессом, знать и учитывать роль фактора нагрузки просто необходимо. Но именно это и не пускает в практику теория двигателей.

Вот он, тот самый потенциал, использование которого позволяет увеличить эффективность работы мотора без увеличения расхода топливной смеси. А для того чтобы эффективно управлять этим процессом, знать и учитывать роль фактора нагрузки просто необходимо. Но именно это и не пускает в практику теория двигателей.

Не это ли, если вспомнить историю работ специалистов Scania с турбокомпаундом, стало причиной первых неудач этого типа силовых установок? Ведь применение турбокомпаундного наддува на грузовиках Scania началось в 1991 г. после презентации нового дизеля DTC11 01 фирмы для тяжелых магистральных тягачей. Казалось, что эта система, по сравнению с традиционным наддувом, позволяла при рабочем объеме 11 л увеличить мощность мотора на 5% — до 400 л.с. — вместе с соответствующим ростом крутящего момента. Однако на деле все оказалось иначе: экономичность мотора оставляла желать лучшего, а его приспособляемость к изменению нагрузки была явно недостаточной. Выпустив до 1996 г. 1 500 таких дизелей, Scania остановила производство. Но при этом не прекратила доводочные работы. Остается только удивляться, что, не имея правильного теоретического обоснования действительной роли турбокомпаунда в работе двигателя (думается, иначе Scania дала бы вразумительное объяснение работоспособности системы), специалистам Scania вопреки всему удалось заставить новую систему эффективно работать. Видимо, не случайно на дорогостоящую доводку двигателя под работу с турбокомпаундом Scania потратила долгих 10 лет.

Но при этом не прекратила доводочные работы. Остается только удивляться, что, не имея правильного теоретического обоснования действительной роли турбокомпаунда в работе двигателя (думается, иначе Scania дала бы вразумительное объяснение работоспособности системы), специалистам Scania вопреки всему удалось заставить новую систему эффективно работать. Видимо, не случайно на дорогостоящую доводку двигателя под работу с турбокомпаундом Scania потратила долгих 10 лет.

Как Scania добилась от турбокомпаунда эффективной работы после первых неудач 1991 года? Очень просто. Путем разработки более совершенной системой впрыска HPI (High Pressure Injection).

Суть работы новых насос-форсунок заключается в том, что управление впрыском в этой системе осуществляют посредством контроля за количеством дизельного топлива, подаваемого в управляющий канал. Чем больше топлива под давлением 18 бар поступит в насос-форсунку по управляющему каналу, тем раньше начнется впрыск солярки в камеру сгорания под давлением 1500 бар. В конструкции насос-форсунки сохраняется традиционный плунжер, приводимый от кулачкового вала, а «общее руководство» топливной аппаратурой осуществляет компьютер EDC (Electronic Diesel Control). Таким образом, новая система впрыска позволяет избежать ситуации, когда увеличение жесткости сгорания топлива и рост количества выделяющейся при этом энергии заканчивается детонацией и неполным сгоранием топлива. По сути, система теперь делает то же самое, что и водитель, в ситуации, когда обороты мотора снижаются из-за роста нагрузки и появляется необходимость увеличить подачу топлива.

В конструкции насос-форсунки сохраняется традиционный плунжер, приводимый от кулачкового вала, а «общее руководство» топливной аппаратурой осуществляет компьютер EDC (Electronic Diesel Control). Таким образом, новая система впрыска позволяет избежать ситуации, когда увеличение жесткости сгорания топлива и рост количества выделяющейся при этом энергии заканчивается детонацией и неполным сгоранием топлива. По сути, система теперь делает то же самое, что и водитель, в ситуации, когда обороты мотора снижаются из-за роста нагрузки и появляется необходимость увеличить подачу топлива.

То, что турбокомпаунд при работе мотора не добавляет крутящий момент на вал двигателя, а, наоборот, догружает его, примиряет разработку Scania с японскими инженерами проекта Prius. Теперь можно утверждать, что и в первом, и во втором случае разработчики стремились обеспечить оптимальные условия работы мотора через контроль над нагрузкой. Ну а то, что Toyota для этого использовала электрический агрегат, а Scania — турбину, не принципиально. Ведь и в том, и в том случае запланированный результат получен. Отличается же он только степенью эффективности работы новых систем. То же самое можно сказать и о практике эксплуатации транспортных двигателей. Контроль за нагрузкой на двигатель посредством турбокомпаунда еще раз доказывает важность и влияние (которые так очевидны) этого фактора. И лишь для теории двигателей, традиционно опиравшейся на турбокомпаунд как одно из доказательств собственной справедливости, логика фактов остается неприемлемой.

Ведь и в том, и в том случае запланированный результат получен. Отличается же он только степенью эффективности работы новых систем. То же самое можно сказать и о практике эксплуатации транспортных двигателей. Контроль за нагрузкой на двигатель посредством турбокомпаунда еще раз доказывает важность и влияние (которые так очевидны) этого фактора. И лишь для теории двигателей, традиционно опиравшейся на турбокомпаунд как одно из доказательств собственной справедливости, логика фактов остается неприемлемой.

Казалось бы, какая разница. Ведь для перспектив развития направления большее значение имеет то, что турбокомпаунд уже нашел себе применение. Пусть теоретики себе спорят. Для практиков все уже давно решено. Тем не менее именно от того, какое объяснение принципов работы турбокомпаунда будет принято, зависит и перспектива развития управления двигателем через контроль над нагрузкой.

Если и дальше традиционное пояснение принципов работы, данное и распространяемое специалистами Scania, не будет оспорено, то, скорее всего, управление нагрузкой на двигатель останется признаком сугубо турбокомпаундных систем. Само собой, широкого распространения направление не получит и будет применяться преимущественно в объемных многоцилиндровых двигателях с наддувом. Однако в противном случае, если с фактами все-таки начнут считаться, судьба новых систем может быть абсолютно иной. Дело в том, что управление нагрузкой перспективно не только для объемных многоцилиндровых моторов. Благодаря особенностям работы транспортных двигателей, оно перспективно для любого типа моторов. Что же касается турбокомпаунда, то влиять на такой параметр, как нагрузка, увеличивая или уменьшая ее в зависимости от условий работы мотора, можно и без турбины. С этой целью можно использовать и целый ряд альтернативных механизмов, самый простой из которых — конструкция с маховиком переменного момента инерции. И тогда эффекты, получаемые на двигателе Scania, станут доступными всем, кто может быть заинтересован в доступной, недорогой и эффективной модернизации двигателя.

Само собой, широкого распространения направление не получит и будет применяться преимущественно в объемных многоцилиндровых двигателях с наддувом. Однако в противном случае, если с фактами все-таки начнут считаться, судьба новых систем может быть абсолютно иной. Дело в том, что управление нагрузкой перспективно не только для объемных многоцилиндровых моторов. Благодаря особенностям работы транспортных двигателей, оно перспективно для любого типа моторов. Что же касается турбокомпаунда, то влиять на такой параметр, как нагрузка, увеличивая или уменьшая ее в зависимости от условий работы мотора, можно и без турбины. С этой целью можно использовать и целый ряд альтернативных механизмов, самый простой из которых — конструкция с маховиком переменного момента инерции. И тогда эффекты, получаемые на двигателе Scania, станут доступными всем, кто может быть заинтересован в доступной, недорогой и эффективной модернизации двигателя.

Андрей Ильчук

Турбокомпаундный дизель – Основные средства

В. Мамедов

Мамедов

В переводе с английского слово compound означает «сложный», «составной». Компаундные паровые машины с последовательным сжатием пара и турбокомпаундные корабельные, а также авиационные двигатели внутреннего сгорания были первыми силовыми установками, где принцип более сложного использования сжатого газообразного рабочего тела, чем простое его сжатие, нашел применение и дал эффективный результат.

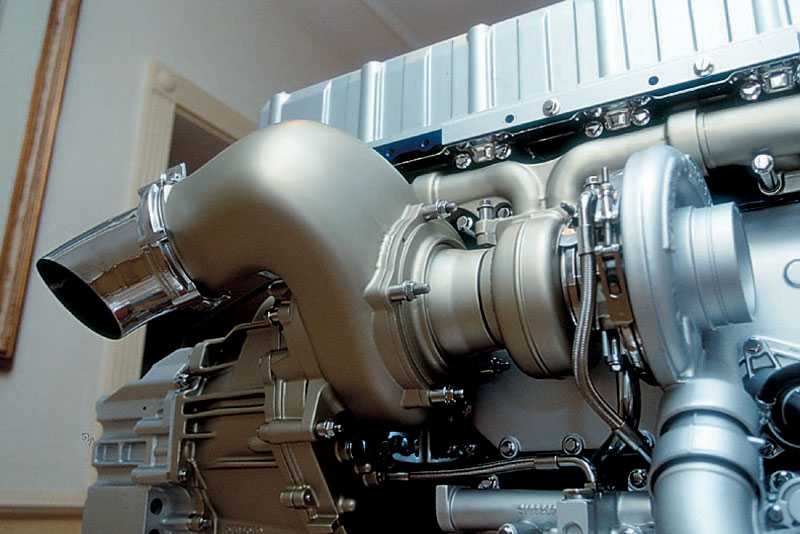

Автомобильные специалисты познакомились с применением турбокомпаундного наддува на грузовиках в 1991 г. после презентации нового дизеля DTC11 01 фирмы Scania для тяжелых магистральных тягачей. Именно эта система по сравнению с традиционным наддувом позволила при рабочем объеме 11 л увеличить мощность мотора на 5% – до 400 л.с. – вместе с соответствующим ростом крутящего момента. Казалось бы, в автомобилестроении появилось новое, прогрессивное направление развития двигателей. Однако на деле все оказалось не так просто: экономичность мотора оставляла желать лучшего, а его приспособляемость к изменению нагрузки оказалась недостаточной. Выпустив до 1996 г. 1 500 таких дизелей, Scania остановила производство, но не прекратила доводочные работы. Только спустя 10(!) лет новый компаундный турбонаддувный дизель появился на тяжелых грузовиках. Чем же он привлекателен для автомобилистов и как, собственно, устроен компаундный турбонаддув?

Однако на деле все оказалось не так просто: экономичность мотора оставляла желать лучшего, а его приспособляемость к изменению нагрузки оказалась недостаточной. Выпустив до 1996 г. 1 500 таких дизелей, Scania остановила производство, но не прекратила доводочные работы. Только спустя 10(!) лет новый компаундный турбонаддувный дизель появился на тяжелых грузовиках. Чем же он привлекателен для автомобилистов и как, собственно, устроен компаундный турбонаддув?

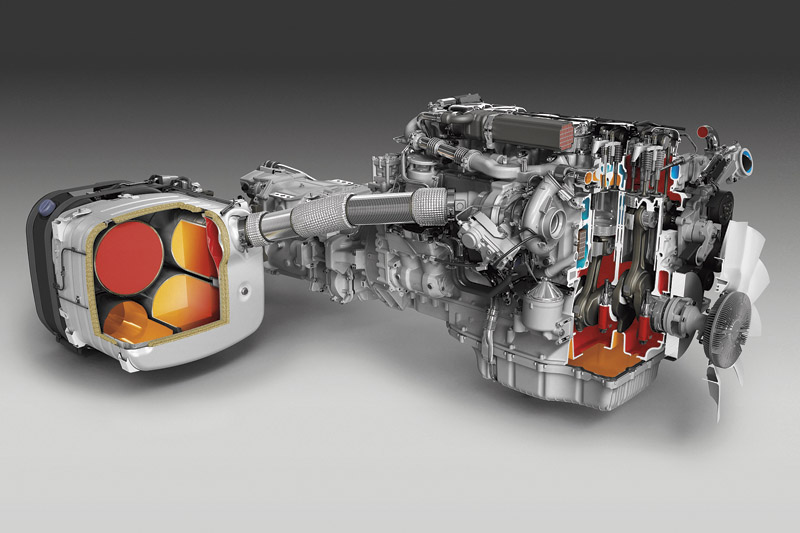

Как известно, КПД современного дизеля не превышает 44%. Оставшаяся часть энергии, заключенной в топливе, теряется вместе с отработавшими газами (примерно 35%) или уходит в систему охлаждения (21%). Лишь незначительная часть тепла из системы охлаждения используется для обогрева кабины. Температура отработавших газов на выходе из камеры сгорания достигает 700°С. После прохождения через турбокомпрессор она падает до 600оС. Потеря 100оС означает, что часть энергии ушла на вращение турбины. Как же рекуперировать оставшуюся часть энергии газов?

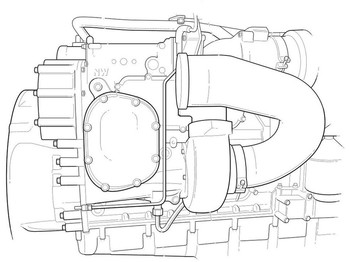

| Компоновка компаундного турбонаддува на дизеле |

Инженеры Scania решили эту задачу, разместив после традиционного турбонагнетателя еще одну турбину – силовую.

Выпустив на рынок новый турбокомпаундный 12-литровый 470-сильный дизель ДT12 02, отвечающий нормам Euro-3, фирма Scania снабдила его более совершенной системой впрыска HPI (High Pressure Injection), разработанной в сотрудничестве с компанией Cummins. Основа системы – новые насос-форсунки, для производства которых создано совместное предприятие Cummins-Scania High-Pressure Ingection LLC, в котором 30% акций принадлежит шведской стороне.

| Принцип системы HPI |

Главная «изюминка» новых насос-форсунок заключается в том, что управление впрыском осуществляет гидравлика, или, точнее, количество дизельного топлива, подаваемого в управляющий канал. Чем больше топлива под давлением 18 бар поступит в насос-форсунку по управляющему каналу, тем раньше начнется впрыск солярки в камеру сгорания под давлением 1 500 бар. В конструкции насос-форсунки сохраняется традиционный плунжер, приводимый от кулачкового вала, а «общее руководство» топливной аппаратурой осуществляет компьютер EDC (Electronic Diesel Control). По сравнению с традиционными индивидуальными насос-форсунками с непосредственным электронным управлением, новые, с «гидроприводом управления», работают значительно тише.

Сравнивая параметры нового турбокомпаундного дизеля ДT12 02 с «просто турбонаддувным» 420-сильным дизелем ДС12 01 отметим, что номинальная мощность выросла на 12%, а максимальный крутящий момент – на 10% при одинаковом минимальном удельном расходе топлива – 192 г/кВт. ч. При этом ДС12 01 из-за агрегата турбокомпаунда на 60 кг тяжелее и на 4 000 долларов дороже.

ч. При этом ДС12 01 из-за агрегата турбокомпаунда на 60 кг тяжелее и на 4 000 долларов дороже.

| Схема турбокомпаунда |

Испытания новых дизелей ДT12 02 проводились нетрадиционным способом – в них были задействованы транспортные компании из шести стран, представители которых вошли в группу технических разработчиков. С начала 1998 г. 25 грузовиков Scania R124 470 прошли более 6 млн. км по дорогам нескольких стран Европы. Инженеры Технического центра фирмы Scania в Седертелье постоянно следили за работой новых дизелей, поддерживая контакт с водителями тестируемых автомобилей по сотовой связи GSM.

Испытания дали интересные и обнадеживающие результаты. Оказалось, что 470-сильный дизель с высоким крутящим моментом на низких и средних оборотах стимулирует комфортный и экономичный стиль вождения. Число переключений передач для поддержания высокой средней скорости движения заметно снижается. Также пропадает необходимость разгоняться перед подъемом, превышая при этом установленное ограничение по скорости.

Также пропадает необходимость разгоняться перед подъемом, превышая при этом установленное ограничение по скорости.

Все это способствует повышению безопасности движения, уменьшает эксплуатационные расходы, увеличивает срок службы автомобиля и снижает его вредное воздействие на окружающую среду. Создателей нового двигателя можно поздравить с большой удачей.

Ремонт турбины Scania (Скания) в Санкт-Петербурге

Прайс на ремонт

| Грузовые а/м | |

|---|---|

| Стандартный ремонт вместе с деталями ремкомплекта | от 10500 руб |

| Замена ротора (по необходимости) | от 4500 руб |

| Замена колеса компрессора (по необходимости) | от 2000 руб |

| Замена/ремонт клапана (по необходимости) | от 2500 руб |

| Грузовые а/м с изменяемой геометрией | |

| Стандартный ремонт вместе с деталями ремкомплекта | от 18000 руб |

| Замена ротора (по необходимости) | от 8000 руб |

| Замена колеса компрессора (по необходимости) | от 3000 руб |

| Замена/ремонт клапана (по необходимости) | от 2000 руб |

Записаться на диагностику турбины

Грузовики «Скания» давно заслужили звание «королей дорог». Эта техника уверенно занимает лидирующие позиции в сфере грузоперевозок, так как отличается высокой грузоподъемностью, надежностью и отличной проходимостью. Это позволяет использовать ее на таких маршрутах, на которых большинство автомобилей других марок вынуждены будут сойти с дистанции.

Эта техника уверенно занимает лидирующие позиции в сфере грузоперевозок, так как отличается высокой грузоподъемностью, надежностью и отличной проходимостью. Это позволяет использовать ее на таких маршрутах, на которых большинство автомобилей других марок вынуждены будут сойти с дистанции.

Модельный ряд Scania насчитывает сотни транспортных средств, мощность которых охватывает диапазон от 230 до 730 л. с. Используя модульную систему конструирования, компания разрабатывает и выпускает широкий спектр техники под любые запросы покупателей. Важным достоинством этих машин также являются унифицированные комплектующие, которые упрощают ремонт турбин и других рабочих агрегатов Scania.

Турбокомпаундные двигатели Scania

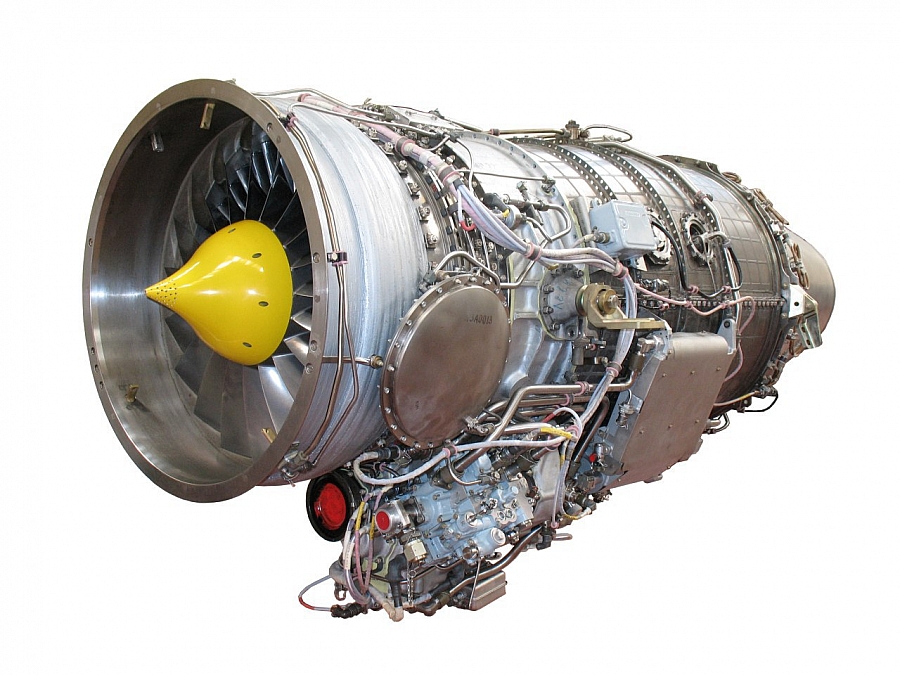

Чтобы обеспечивать транспорту необходимые технические характеристики, специалисты концерна разработали турбодизельные двигатели с турбонаддувом. Первые агрегаты этой серии были установлены на грузовики еще в 1972 году. В дальнейшем, производитель планомерно совершенствовал и улучшал турбированные моторы, а одной из последних разработок компании стали турбокомпаундные двигатели.

Эти агрегаты позволяют эффективно использовать энергию отработанных газов. К примеру, на выходе из турбины выхлопные газы имеют температуру 600 градусов. Специалистам было очевидно, что не рационально выбрасывать такое количество тепловой энергии в окружающую среду. Вместо этого, они попытались найти способ использовать эту энергию для повышения производительности автомобильных двигателей. Такая возможность была найдена и воплотилась в турбокомпаунде, с которым работа мотора стала более мягкой, а прибавка мощности достигла 40 лошадиных сил.

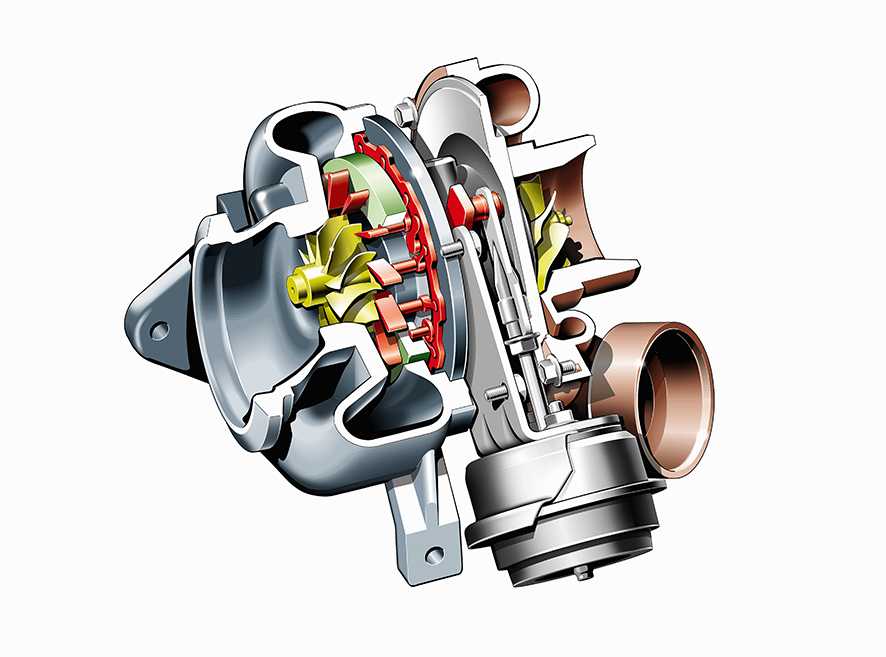

Принцип работы турбокомпаунда заключается в следующем. На выходе из турбокомпрессора выхлопные газы с высокой температурой попадают в турбокомпаунд, внутри которого располагается еще одна турбина. Под действием газового потока она раскручивается до уровня 55 000 оборотов в минуту и передает развитую мощность на маховик через муфту и пониженную передачу. При прохождении через турбокомпаунд температура выхлопных газов снижается до 500 градусов, и они выводятся через выхлопную систему.

Такое конструктивное новшество позволило достичь впечатляющих результатов:

— повышения КПД;

— снижения расхода топлива;

— получения дополнительной мощности;

— улучшения адаптивности мотора к разным режимам эксплуатации.

Таким образом, грузовики «Скания» стали отличным примером того, как стремление улучшить казалось бы совершенную конструкцию приводит к отличным результатам.

Из-за чего возникают неисправности турбин Scania?

Турбины «Скания», как с турбокомпаундами, так и без них, являются образцами надежности. Но при несоблюдении некоторых условий эксплуатации даже такие совершенные с технической точки зрения моторы могут выходить из строя.

Причины выхода из строя турбокомпрессоров чаще всего становятся:

1. Недостаток смазки. Чрезмерное снижение уровня масла негативно влияет на состояние всей турбонаддувной системы. Первыми при недостатке масла страдают подшипники, а их повреждение влечет за собой трение роторов компрессора и турбины, ускоренный износ уплотняющих прокладок. При продолжительной «сухой» эксплуатации из-за чрезмерной нагрузки даже может образоваться трещина на оси турбины.

При продолжительной «сухой» эксплуатации из-за чрезмерной нагрузки даже может образоваться трещина на оси турбины.

Если нормальный рабочий диапазон оси и подшипников составляет 60–90 градусов Цельсия, то при недостатке масла этот показатель существенно увеличивается. Повышение теплоотдачи на ротор, образующееся при трении подшипников тепло — все это способно разогреть ось до температуры 400 градусов. Соответственно, разогреву подвергаются и сами подшипники, и корпус турбины.

Трещины и температурные деформации оси провоцируют ее биение, из-за которого образуются разнообразные повреждения внешних частей впускного канала. Ускоренный износ и деформация подшипников влекут за собой разбалансировку лопаток ротора. Из-за этого они начинают задевать внутреннюю поверхность корпуса и получать механические повреждения.

2. Попадание внутрь турбины посторонних предметов. В этом случае ремонт турбин Scania необходим из-за того, что мелкие камешки, куски резины или ткани при попадании внутрь двигателя становятся причинами серьезных дефектов турбинного ротора. Если внутрь компрессора попадают твердые предметы, лопатки ротора при вращении на высоких оборотах сбиваются. Если же в качестве постороннего предмета выступает что-то мягкое: резина, ткань и т. д., тогда лопатки деформируются.

Если внутрь компрессора попадают твердые предметы, лопатки ротора при вращении на высоких оборотах сбиваются. Если же в качестве постороннего предмета выступает что-то мягкое: резина, ткань и т. д., тогда лопатки деформируются.

Не меньший урон наносят также и мелкие абразивные частицы: песок, грязь, пыль. Из-за них роторные лопатки сошлифовываются и становятся разбалансированными. Нарушение оси вращения роторных лопаток влечет за собой разбалансировку других элементов турбины, а на больших скоростях вращения даже самый небольшой дисбаланс способен вызвать существенные повреждения.

3. Недостаточная чистота смазки. Для смазывания движущихся элементов турбокомпрессора используется масло, прошедшее фильтрацию. Но если рабочий ресурс фильтра выработан, при прохождении через него масло может очищаться недостаточно тщательно. Наличие в смазке абразивных частиц и других примесей способствует быстрому изнашиванию подшипников, образованию на их поверхности глубоких царапин. Грязь из масла также может откладываться на алюминиевых вкладышах, оси подшипника и его корпусе.

Если залитое в систему масло слишком густое, оно может нарушать герметичность корпуса оси, закоксовываться при высоких температурах и становиться причиной протечек. Закоксованное масло попадает на ротор турбины и затрудняет его вращение.

Признаки того, что необходим ремонт турбины Scania

Поводами для диагностики турбокомпрессора являются:

— появление гула, свиста или других посторонних шумов при работе турбины;

— появление сизого, темного или белого дыма из выхлопной трубы;

— повышенный расход масла;

— падение давления турбонаддува и снижение мощности мотора.

Во всех этих случаях необходимо провести осмотр двигателя и определить наличие неисправностей. Если игнорировать необходимость ремонта турбины «Скания», со временем это может привести к ее полному повреждению без возможности восстановления. А если учесть, что покупка нового агрегата обойдется гораздо дороже, чем оплата услуг по ремонту, то есть смысл не затягивать с визитом на специализированную СТО.

Можно ли ремонтировать турбину «Скания» самостоятельно?

На первый взгляд, конструкция турбокомпрессора кажется вполне понятной и простой. Но не стоит забывать о том, что малейшая допущенная при ремонте агрегата ошибка может вызвать необратимые повреждения мотора. Поэтому если уж вы непременно хотите разобраться, в чем причина появления странных выхлопов, постороннего шума в двигателе или падения мощности, проведите самостоятельный осмотр турбины. Без риска повредить турбину вы можете осмотреть ее, а также визуально оценить состояние связанных с ней систем автомобиля: топливной, охлаждающей, масляной.

Одним из явных признаков необходимости ремонта является наличие повреждений на лопатках крыльчаток со стороны компрессора и турбины. Также вас должно насторожить наличие осевого или радиального люфта, при котором крыльчатки цепляются за корпус.

Если вам удастся обнаружить неисправность, для ее устранения обращайтесь к специалистам компании «Мастертурбо». С 2006 года мы специализируемся на ремонте турбированных двигателей всех моделей и марок. Нашими услугами уже воспользовались тысячи автовладельцев, а свидетельством нашего профессионализма является то, что нас рекомендуют друзьям и знакомым.

С 2006 года мы специализируемся на ремонте турбированных двигателей всех моделей и марок. Нашими услугами уже воспользовались тысячи автовладельцев, а свидетельством нашего профессионализма является то, что нас рекомендуют друзьям и знакомым.

Диагностика неисправностей турбин Scania на специализированном СТО

Очевидно, что малейшая неисправность турбины будет негативно сказываться на ремонте двигателя. Но чтобы своевременно выявить дефекты, которые в дальнейшем могут вызвать критические повреждения мотора, недостаточно провести самостоятельный осмотр. Настоящая полная диагностика турбокомпрессора проводится на специальном компьютеризированном стенде. На нем же тестируются и сопутствующие системы автомобиля, которые могут влиять на эксплуатационные характеристики турбины.

На первом этапе диагностики специалисты осматривают агрегат на предмет механических повреждений, деформаций, люфта, потеков масла. Вторым этапом становится компьютерная диагностика, в ходе которой определяются:

— сила наддува;

— правильность настроек клапанов и их работоспособность;

— точность работы сервопривода;

— наличие дисбаланса ротора.

Результаты этих обследований ложатся в основу заключения специалистов и дефектовочной ведомости. Далее мастера определяют перечень комплектующих и работ, необходимых для восстановления устройства.

Ремонт турбин «Скания»: почему важно обращаться к профессионалам?

При выходе турбины из строя многие водители пытаются что-то предпринять самостоятельно. Основываясь на опыте своих знакомых или на рекомендациях с разнообразных форумов, они демонтируют и разбирают турбокомпрессоры, заменяют в них те элементы, которые считают изношенными. Но даже если на этом этапе критических ошибок не допущено, даже если отремонтированная самостоятельно турбина собрана и установлена на место, использовать автомобиль будет невозможно. Все дело в том, что для нормальной работы двигателя необходимо выполнить целый ряд сложных регулировок.

В условиях СТО они выполняются на компьютерном стенде и гарантируют, что турбокомпрессор будет функционировать исправно. К примеру, на станции в обязательном порядке балансируют все вращающиеся элементы. Также выполняются и другие работы, направленные на достижение нормативных характеристик турбины.

Также выполняются и другие работы, направленные на достижение нормативных характеристик турбины.

В распоряжении специалистов компании «Мастертурбо» есть все необходимое оборудование, которое позволяет проводить ремонт турбин Scania любой сложности. Мы не только выявляем неисправности на начальном этапе и качественно устраняем их, но и проводим профилактику дальнейших поломок. Для ремонта мы используем только сертифицированные комплектующие, поэтому уверенно даем гарантию на все выполненные работы.

Профилактика поломок турбины Scania

Лучший способ сэкономить на ремонте турбины «Скания» — это соблюдать простые правила ее эксплуатации. Чтобы агрегат без проблем отработал заявленный производителем срок, от вас потребуется:

1. Следить за состоянием воздушной системы и своевременно менять отработавшие ресурс воздушные фильтры. Это поможет избежать попадания в компрессор посторонних примесей.

2. Использовать оригинальные качественные масла и топливо.

3. Проводить полную замену смазки в турбокомпрессоре после каждых 7-8 тысяч километров пробега.

Проводить полную замену смазки в турбокомпрессоре после каждых 7-8 тысяч километров пробега.

4. Контролировать стабильность показателей силы наддува.

5. Перед тем как отправиться в поездку, прогревайте двигатель автомобиля, особенно в холодное время года.

6. После долгой дороги или движения в груженом состоянии не глушите двигатель сразу после остановки. Подержите его на холостых оборотах хотя бы 3 минуты. Так вы обеспечите его постепенное охлаждение и защитите от образования вредного для подшипников углеродного осадка.

И конечно, не забывайте о необходимости регулярно проходить техническое обслуживание и диагностику. Чтобы быть уверенным в исправности автомобиля, выполняйте ТО не реже периодичности, рекомендованной производителем, а если транспортное средство эксплуатируется при экстремальных нагрузках — даже чаще. Таким образом вы сможете определить износ комплектующих и наличие поломки на том этапе, когда их будет легко устранить.

Специалисты компании «Мастертурбо» готовы оказать вам квалифицированную помощь в любых ситуациях, когда необходим ремонт турбины «Скания». Обращайтесь, и мы предложим вам качественный сервис по доступным ценам!

Обращайтесь, и мы предложим вам качественный сервис по доступным ценам!

Scania P Series с 2004 года, снятие турбокомпаунда инструкция онлайн

Главная / Каталог / Scania / Scania P / G / R Series с 2004 по 2016 год (+ обновления 2009 — 2013 годов), книга по ремонту в электронном виде в 3-х томах, том 2 / …

Показать содержание книги

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Scania R, неисправности Scania R, мануал Scania R, manual Scania R, схема Scania R, характеристики Scania R, устройство Scania R, ремонт Scania R, аккумулятор Scania R, не заводится Scania P, неисправности Scania P, мануал Scania P, manual Scania P, схема Scania P, характеристики Scania P, устройство Scania P, ремонт Scania P, аккумулятор Scania P, не заводится Scania G, неисправности Scania G, мануал Scania G, manual Scania G, схема Scania G, характеристики Scania G, устройство Scania G, ремонт Scania G, аккумулятор Scania G, не заводится Scania Series G, неисправности Scania Series G, мануал Scania Series G, manual Scania Series G, схема Scania Series G, характеристики Scania Series G, устройство Scania Series G, ремонт Scania Series G, аккумулятор Scania Series G, не заводится Scania Series P, неисправности Scania Series P, мануал Scania Series P, manual Scania Series P, схема Scania Series P, характеристики Scania Series P, устройство Scania Series P, ремонт Scania Series P, аккумулятор Scania Series P, не заводится Scania Series R, неисправности Scania Series R, мануал Scania Series R, manual Scania Series R, схема Scania Series R, характеристики Scania Series R, устройство Scania Series R, ремонт Scania Series R, аккумулятор Scania Series R

7.

Турбокомпаунд

ТурбокомпаундСпециальные приспособления

| Номер | Наименование | Изображение | Комплект инструментов |

| 87 294 | Оправка | AD/AS3, G3 | |

| 98 522 | Оправка | D1 | |

| 99 074 | Ударный съёмник | D1 | |

| 87 505 | Оправка | AM1 | |

| 98 622 | Оправка | D1 | |

| 87 592 | Оправка | G1 | |

| 87 126 | Оправка | AM2 | |

| 99 132 | Оправка | R2 | |

| 99 135 | Оправка | R2 |

Снятие и установка турбокомпаунда

Снятие

| Позиция | Снятие | Комментарии |

| 1 | Выхлопная труба. | Один хомут V-образного сечения, два болта с дистанционными шайбами. |

| 2 | Штуцер на трубопроводе, подсоединенном к моторному тормозу-замедлителю. | – |

| 3 | Зажим. | – |

| 4 | Кронштейн. | Четыре болта с дистанционными шайбами |

| 5 | Хомут V-образного сечения. | – |

| 6 | Кронштейн. | – |

| 7 | Болты крепления колена трубопровода к корпусу заслонки моторного тормоза-замедлителя. | 4 шт. |

| 8 | Колено трубопровода. | Между корпусом заслонки моторного тормоза и турбокомпрессором находится направляющий штифт. Разделите корпус заслонки и турбокомпрессор. После этого поверните корпус заслонки в сторону двигателя так, чтобы колено трубы не касалось воздушного (тормозного) цилиндра моторного тормоза. |

| 9 | Корпус заслонки моторного тормоза-замедлителя. | Вместе с воздушным (тормозным) цилиндром, опорным кронштейном и воздухопроводом |

| 10 | Маслопровод. | Снимите хомут и выверните нижний штуцер. Затем выверните верхний штуцер и отложите маслопровод в сторону. |

| 11 | Передние болты крепления блока турбокомпаунда. | 2 шт. |

| 12 | Обведите стропу вокруг турбокомпаунда и аккуратно поднимайте его вверх до тех пор, пока стропа не натянется. | – |

| 13 | Задние болты крепления турбокомпаунда | 2 шт., с распорной втулкой и шайбой |

| 14 | Блок турбокомпаунда | Аккуратно поднимайте блок до тех пор, пока он не выйдет из направляющего штифта в блоке цилиндров и не отсоединится от привалочной поверхности. |

Примечание:

Блок турбокомпаунда наклоняется при снятии его с плиты привода газораспределительного механизма.

Установка

| Позиция | Установка | Комментарии |

| 1 | Установка блока турбокомпаунда осуществляется в обратном порядке | При установке задних болтов необходимо рассоединить две части дистанционных шайб. Сначала необходимо установить задние болты крепления, а затем передние. |

| 2 | Убедитесь в том, что сальники корпуса редуктора являются чистыми, смазанными и неповрежденными. | |

| 3 | Для правильной установки корпуса газораспределительного механизма относительно плиты газораспределительного механизма используйте направляющий штифт в блоке цилиндров и специальный паз на корпусе газораспределительного механизма. |

Внимание:

Подтяните хомуты V-образного сечения, прогрев двигатель до рабочей температуры.

Разборка и сборка турбокомпаунда

Разборка

| Позиция | Разборка | Комментарии |

| 1 | Силовую турбину с картера редуктора | Шесть болтов М8 с шайбами. Запрещается разбирать силовую турбину. Этот агрегат заменяется только в сборе. |

| 2 | Крышку редуктора | – |

| 3 | Стопорное кольцо для подшипника | – |

| 4 | Вал, используя ударный съёмник (99074) | – |

| 5 | Стопорное кольцо подшипника и выпрессуйте подшипник | – |

| 6 | Болты крепления гидромуфты | Запрещается разбирать гидравлическую муфту. Этот агрегат заменяется только в сборе. Этот агрегат заменяется только в сборе. |

| 7 | Болты крепления вала | 3 шт. |

| 8 | Выверните болт на конце вала | Легче вывернуть болт до снятия шестерни. |

| 9 | Шестерня с валом и подшипником | При заедании вала, вверните три болта длиной M8 х 60 мм и нанесите несколько легких ударов молотком, для того чтобы высвободить вал. |

| 10 | Болт и шайбу на конце вала | – |

| 11 | Вал из подшипника шестерни, используя оправку (98522) | – |

| 12 | Стопорное кольцо и выпрессуйте подшипник из шестерни, используя оправку (87294) | – |

Сборка

| Позиция | Сборка | Комментарии |

| 1 | Стопорное кольцо в шестерню и напрессуйте новый подшипник, используя оправку (87592) | – |

| 2 | Вал в подшипник, дистанционную шайбу и болт | – |

| 3 | Вал в сборе с шестерней | Схема расположения отверстий предусматривает наличие эксцентриситета. Для облегчения установки рекомендуется использовать в качестве направляющего штифта болт М8 Х 75 мм со срезанной головкой. Для облегчения установки рекомендуется использовать в качестве направляющего штифта болт М8 Х 75 мм со срезанной головкой. |

| 4 | Болты | Убедитесь в отсутствии повреждений резиновых уплотнений дистанционных шайб. |

| 5 | Гидромуфта | Используйте резьбовой фиксатор. |

| 6 | Подшипник на вал и стопорное кольцо | – |

| 7 | Вал со шлицами в гидравлической муфте. Установите стопорное кольцо подшипника | Запрессуйте подшипник вала до упора, используя оправку (87505) |

| 8 | Крышку редуктора | – |

| 9 | Силовую турбину | Новые уплотнения. Всегда используйте новые болты. Шесть болтов М8х25 и шайб при разборке блока турбокомпаунда. Запрещается использовать старые болты и шайбы повторно, так как они подвергались воздействию высоких температур. |

Внимание:

Проследите за тем, чтобы каналы подвода масла в теле вала и корпусе редуктора были совмещены. Если каналы не расположены друг напротив друга, то подвод масла к гидромуфте станет невозможным. Это приведет к поломке гидромуфты. Кроме этого, нарушится смазка подшипников.

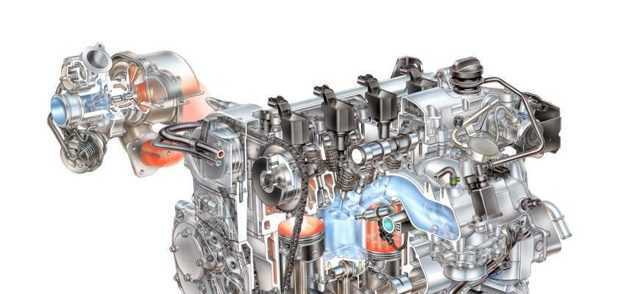

КАМАЗ‑910.10 — перспективный дизельный мотор — журнал За рулем

КАМАЗ и швейцарская фирма Liebherr-International AG создают перспективный рядный двигатель, отвечающий нормам Евро-5.

01

Это обычная для КАМАЗа практика — дать зарубежному партнеру техзадание и совместно с ним разрабатывать новый узел или агрегат.

Что-то подобное было в начале 70‑х годов прошлого века — в период строительства Камского автозавода, когда дизель для челнинских грузовиков разрабатывал Ярославский моторный завод.

Сейчас работают над КАМАЗом нового поколения, и очень важно получить современный дизель, удовлетворяющий требованиям норм Евро‑5, а в перспективе — и Евро‑6.

P5ZV7385_новый размер

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

Можно было бы купить лицензию и технологические сборочные линии, как это сделала «Группа ГАЗ» с двигателем Renault Trucks DCi 11 для Ярославского моторного завода. Но там мотор был изначально уровня Евро‑3, хотя и с возможностью доводки до Евро‑4.

Но ведь в Челнах готовят к производству свои двигатели уровня Евро‑5 — традиционные V‑образные «восьмерки» КАМАЗ‑740.735–400 и КАМАЗ‑750.10–400. Зачем же тратить лишние деньги и время, разрабатывать рядный шестицилиндровый мотор — только ради того, чтобы он был?

Дело в том, что давние приверженцы V‑образных дизелей для грузовиков Mercedes-Benz и Scania тоже неспроста планируют сворачивать их производство в пользу рядных «шестерок». Это связано в первую очередь с особенностями компоновки двигателей уровня Евро‑6 и выше. Для нейтрализации отработавших газов, для оптимизации настроек электронно-управляемых топливных систем дизелей будет недостаточно сочетания рециркуляции отработавших газов (EGR), впрыска водного раствора мочевины (SCR) и регенерируемого сажевого фильтра. Специалисты сходятся во мнении, что эти системы придется дополнять турбокомпаундом. То есть установкой еще одной турбины, которая через вязкостную муфту и понижающий редуктор дополнительно, причем без затрат топлива, подкручивает коленвал. Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии.

Это связано в первую очередь с особенностями компоновки двигателей уровня Евро‑6 и выше. Для нейтрализации отработавших газов, для оптимизации настроек электронно-управляемых топливных систем дизелей будет недостаточно сочетания рециркуляции отработавших газов (EGR), впрыска водного раствора мочевины (SCR) и регенерируемого сажевого фильтра. Специалисты сходятся во мнении, что эти системы придется дополнять турбокомпаундом. То есть установкой еще одной турбины, которая через вязкостную муфту и понижающий редуктор дополнительно, причем без затрат топлива, подкручивает коленвал. Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии.

03

Если понадобится, можно поставить и двухступенчатый турбонаддув.

Если понадобится, можно поставить и двухступенчатый турбонаддув.

В Европе турбокомпаунд на дизелях первыми начали применять Volvo и Scania, в несколько этапов: в середине 1990‑х, в середине 2000‑х, а теперь и в период 2012- 2014 годов.

Шведы и немцы из фирмы Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V‑образного мотора, не увеличив ширину и высоту двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.

Именно необходимость иметь свой перспективный рядный шестицилиндровый дизель заставила ОАО «КамАЗ» тратить деньги на разработку нового мотора. При выборе партнера в первую очередь обратились к фирме AVL List, но австрийцы просили на работу пять лет. А Liebherr обещал управиться за три года. Видимо, сошлись и в цене.

04

На турбине есть заслонка — простейший моторный тормоз.

На турбине есть заслонка — простейший моторный тормоз.

НОВАЯ РАЗМЕРНОСТЬ

Компания Liebherr знаменита не только холодильниками и подъемными кранами: с 1984 года она выпускает и дизели, которые стали устанавливать на краны, экскаваторы и бульдозеры марки Liebherr. К тому времени в Челнах уже восемь лет как выпускали V‑образную «восьмерку» КАМАЗ‑740…

К тому времени в Челнах уже восемь лет как выпускали V‑образную «восьмерку» КАМАЗ‑740…

Новый мотор КАМАЗа будут строить на основе 12‑литрового дизеля Liebherr D946, который стоит на конвейере всего два года и используется только на строительной технике, но не на автомобилях. И одна из главных составляющих адаптации этих моторов к челнинским грузовикам — уменьшение массы и габаритов.

Конструктивно Liebherr D946 схож со многими рядными дизелями: у него чугунный блок, мокрые гильзы (это традиционно для любых дизелей Liebherr), распредвал находится в блоке, привод клапанов — штангами, шестерни ГРМ и насосов — со стороны маховика. Точный рабочий объем 11,95 литра, размерность 130×150 мм, то есть КАМАЗ отходит от привычного диаметра поршня 120 мм.

05

Головки у этого дизеля — чугунные, раздельные, четырехклапанные.

Головки у этого дизеля — чугунные, раздельные, четырехклапанные.

Часто говорят, что современный 11-13-литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей можно по пальцам пересчитать даже «квадратные» моторы, а уж тем более с «коротким ходом».

На самом деле и среди легковых дизелей можно по пальцам пересчитать даже «квадратные» моторы, а уж тем более с «коротким ходом».

У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности — короткоходность не нужна.

У дизеля КАМАЗ‑910.10.550 должен быть очень хороший показатель удельной литровой мощности — 33,75 кВт/л и, что важно, удельный эффективный расход топлива — 183 г/кВт·ч.

06

Во впускном коллекторе есть спираль для подогрева воздуха.

Во впускном коллекторе есть спираль для подогрева воздуха.

Оказывается Liebherr, как Scania и Mercedes-Benz, даже сейчас применяет раздельные головки блока. Раньше считалось, что уже при соответствии нормам Евро‑5 у двигателей с раздельными головками из-за увеличения давления в цилиндрах поплывет геометрия блока.

Однако у Скании этого не произошло и на моторах уровня Евро‑6, поскольку силовой каркас блока изначально был рассчитан на давление в камере сгорания до 200 бар. У дизеля Liebherr головки чугунные, а не алюминиевые, поэтому здесь маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное — шестью болтами, у мотора D946 четыре клапана на цилиндр.

У дизеля Liebherr головки чугунные, а не алюминиевые, поэтому здесь маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное — шестью болтами, у мотора D946 четыре клапана на цилиндр.

Главное достоинство раздельных головок: они удобнее в ремонте и надежнее — ведь нереально, чтобы сразу пробило все шесть прокладок. Да и каждая прокладка значительно дешевле, чем единая под общую головку.

Раздельные головки дешевле и в производстве — КАМАЗу не придется серьезно перестраивать обрабатывающие линии. Совокупность подобных «мелочей» неизбежно сказывается на конечной цене мотора.

Обычно корпус крышек коренных подшипников выполнен в единой отливке. Такое конструктивное решение называют «рамой», или bedplate. К блоку «рама» крепится не только силовыми шпильками, но и «мелкими» болтами по периметру этих двух деталей; при этом отказываются от поперечных болтов, традиционно крепящих коренные крышки у многих дизелей. Но у дизеля Liebherr D946 ничего подобного нет. Возможно, позже у серийного дизеля КАМАЗ‑910.10 появится и «рама» коренных подшипников, и общая для шести цилиндров головка. Возможно, единую головку блока оснастят механизмом изменения фаз газораспределения.

Возможно, позже у серийного дизеля КАМАЗ‑910.10 появится и «рама» коренных подшипников, и общая для шести цилиндров головка. Возможно, единую головку блока оснастят механизмом изменения фаз газораспределения.

Кстати, большое внимание обращают на ремонтопригодность мотора: кроме мокрых гильз, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически вечным. Например, азотированным, то есть с очень твердой поверхностью (но без «ремонтов»). Или же поверхность шеек будет подвергаться двойному упрочнению ТВЧ — такой вал можно перешлифовывать.

P5ZV7378_новый размер

Картер маховика выполнен по стандарту SAE1 — сюда можно поставить не только гидромеханическую передачу Allison Transmission, но и любую коробку ZF, вплоть до Traxon.

Картер маховика выполнен по стандарту SAE1 — сюда можно поставить не только гидромеханическую передачу Allison Transmission, но и любую коробку ZF, вплоть до Traxon.

Вкладыши из свинцовистой бронзы будут иметь дополнительный антифрикционный износостойкий слой (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе вкладышей, который недавно приобрела компания Federal-Mogul.

На основе нового мотора КАМАЗ‑910.10 будут созданы различные модификации — мощностью 380, 400, 450, 500 и 550 л. с. при 1900 об/мин. Крутящий момент — от 1700 до 2540 Н·м, с полкой в диапазоне 1100–1400 об/мин.

В Европе, а тем более в России, наиболее востребован мощностной диапазон 440–480 л. с. — и на машинах для магистральных перевозок, и на грузовиках строительного назначения, вплоть до четырехосников.

09

Каждое коромысло в ГРМ управляет своей парой клапанов.

Каждое коромысло в ГРМ управляет своей парой клапанов.

Кроме наиболее распространенных полностью алюминиевых поршней будут и составные, со стальным жаропрочным днищем и алюминиевой юбкой, а также стальные поршни с полимерным покрытием юбки. Их тоже будут делать на СП «Федерал Могул Набережные Челны».

Их тоже будут делать на СП «Федерал Могул Набережные Челны».

Покрытие поршневых колец — хромоалмазное, износостойкое. Ожидаемый ресурс до капремонта — около полутора миллионов километров. Периодичность замены масла — 150 000 км. Да, именно 150 000 — это не опечатка. Для современных дизельных моторов объемом 11–13 литров производители декларируют как раз такую периодичность. Но это при благоприятных условиях эксплуатации — в Европе (хотя там тоже наблюдаются огромные температурные перепады, все же территория — от Норвегии до Испании), на магистральных перевозках (не для самосвалов и не на гонках по бездорожью), на синтетических маслах премиум-класса, с нормальными фильтрами. Сейчас европейские производители грузовиков в основном устанавливают замену в 90–120 тысяч, но часто говорят именно о 150 тыс. км.

Топливная аппаратура (разработка Liebherr) — Common Rail. В зависимости от эконорм, давление впрыска будет достигать 1500 бар и выше. Есть система SCR (для версии под Евро‑5), а для достижения уровня Евро‑6 придется применить рециркуляцию отработавших газов (EGR), причем с сажевым фильтром.

10

Водяной насос и термостат установлены в едином блоке, с левой стороны

Водяной насос и термостат установлены в едином блоке, с левой стороны

КОГДА?

Первая партия моторов планируется к выпуску во втором полугодии 2017 года. Сразу же будут налаживать собственные литье, ковку, мехобработку. В дальнейшем планируется практически 100‑процентная локализация двигателя КАМАЗ‑910.10 — в отличие от производимого в Набережных Челнах дизеля Cummins ISBe, который, похоже, никогда не станет полностью российским.

Новые турбодизели КАМАЗа: перспективный ряд

КАМАЗ и швейцарская фирма Liebherr-International AG создают перспективный рядный двигатель, отвечающий нормам Евро-5.

Новые турбодизели КАМАЗа: перспективный ряд

Описание турбокомпаундных двигателей— trucksales.com.au

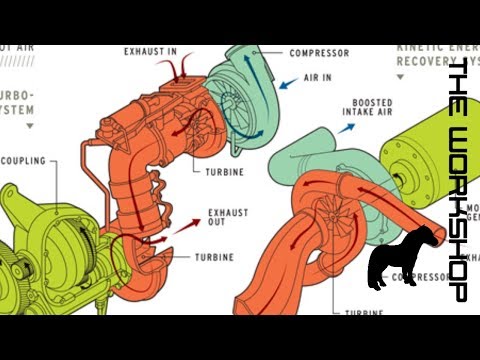

Поток горячего газа содержит остаточную энергию, и турбокомпаундирование использует этот поток газа для привода второго турбонагнетателя, который, в свою очередь, приводит в движение зубчатую передачу, соединенную с выходным концом коленчатого вала.

Эту компоновку легко спутать с двухтурбинной или последовательной турбокомпрессорной компоновкой, например, используемой Caterpillar на двигателях ACERT и на некоторых дизельных двигателях 4×4 ute, но турбокомпаундирование отличается.

Установка с двумя турбинами обычно устанавливается на V-образный двигатель с одной турбиной на каждом ряду цилиндров.

В случае последовательного турбонаддува низкоскоростной турбонаддув работает в паре с высокоскоростным турбонаддувом, и оба питают впускной коллектор двигателя для обеспечения оптимального наддува во всем рабочем диапазоне двигателя.

Двигатель ACERT компании Caterpillar представляет собой турбокомпрессор.

Турбокомпаундирование отличается тем, что первичный турбокомпрессор имеет переменную мощность, а второй турбокомпрессор предназначен исключительно для рекуперации остаточной энергии выхлопных газов. Вторая турбина не связана с впускным коллектором двигателя.

Турбокомпаунды не новинка, они впервые были опробованы в 1950-х годах для повышения эффективности поршневых авиационных двигателей. Был достигнут КПД до 40 процентов, и это превосходно для бензинового двигателя.

Был достигнут КПД до 40 процентов, и это превосходно для бензинового двигателя.

Турбина рекуперации мощности была расположена в выпускном коллекторе двигателя и механически соединена с винтом с помощью бесступенчатой трансмиссии.

По мере развития этих двигателей стало очевидно, что секция турбины проще, надежнее и эффективнее, чем поршневой двигатель, поэтому авиационные инженеры полностью избавились от поршневого двигателя.

В настоящее время большинство коммерческих авиационных двигателей представляют собой турбовинтовые и турбореактивные двигатели на основе турбины. (Турбовинтовой двигатель — это реактивный двигатель с зубчатой передачей, которая приводит в движение воздушный винт.)

Турбокомпаундный авиадвигатель Napier Nomad.

Двигатели легковых и грузовых автомобилей с турбинным двигателем были испытаны в конце 1950-х годов, в первую очередь компанией General Motors, но их коммерциализация помешала расходу топлива, теплу выхлопных газов и проблемам с выбросами. (Один тестовый грузовик GM во время разработки привел к срабатыванию пожарных спринклеров!)

(Один тестовый грузовик GM во время разработки привел к срабатыванию пожарных спринклеров!)

Учитывая, что производители двигателей для грузовиков не могли пойти по пути авиации и отказаться от поршневого дизельного двигателя внутреннего сгорания, внимание было обращено на способы рекуперации некоторой энергии выхлопных газов после того, как они приводили в действие первичный турбонагнетатель.

Первые дни

Компания Mitsubishi была одним из первых производителей двигателей, которые пошли по этому пути, используя турбокомпрессор в своем танковом двигателе V10 10ZF в 1960-х годах.

Первое применение турбокомпаунда в серийных грузовиках было в моделях Scania Three-Series в 1989. Во время поездки австралийских журналистов в Швецию в конце 1988 года я увидел прототип двигателя TC мощностью 400 л.

Танковый двигатель Mitsubishi V10, 10ZF.

Во время последующей поездки с визитом в компанию Cummins в США нам, журналистам, разрешили управлять прототипом двигателя L10TC мощностью 450 л. Мы также рассмотрели некоторые военные N14 и V9.03T, которые были оснащены комплектами турбокомпаундов, в том числе одним, предназначенным для боевой машины Bradley, стоящей на вооружении армии США.

Мы также рассмотрели некоторые военные N14 и V9.03T, которые были оснащены комплектами турбокомпаундов, в том числе одним, предназначенным для боевой машины Bradley, стоящей на вооружении армии США.

Scania первой запустила в производство свой 11-литровый двигатель с турбокомпрессором, и в 1992 году я водил два грузовика TC в Швеции — один с механической 14-ступенчатой коробкой передач, а другой — с прототипом трансмиссии с автоматическим переключением передач (CAG). (У тестовой коробки CAG были некоторые проблемы с нейтрализацией, но она была основой всех современных автоматических коробок для тяжелых грузовиков.)

«Свободная» мощность и крутящий момент 11-литрового двигателя TC были очевидны, но при вождении с энтузиазмом , не было никакого преимущества в расходе топлива по сравнению с версией на 363 л.с.

Scania внимательно следила за своим двигателем TC в европейских парках и, похоже, не стремилась отправить его в дальний край. Такого не было 12 лет, когда были выпущены двигатели нового поколения.

Первым серийным турбокомпаундным двигателем, поступившим в Австралию, был двигатель Scania 470, созданный на базе тогдашнего нового 11,7-литрового двигателя.

Первый турбокомпаундный двигатель Scania.

Максимальная мощность составляла 470 л.с. (346 кВт) при 1900 об/мин, а максимальный крутящий момент составлял 2200 Нм (1630 фунт-фут) в диапазоне от 1050 до 1350 об/мин. В дополнение к модулю турбокомпрессора этот двигатель также оснащен новейшей системой впрыска под высоким давлением Scania HPI, разработанной совместно Scania и Cummins.

Инженеры Scania заявили, что отработавшие газы покидали 470 камер сгорания при температуре около 700 градусов по Цельсию, и после включения основного турбонагнетателя поток газа замедлился, а его температура упала до 600 градусов по Цельсию. Затем этот газовый поток прошел во вторичную турбину, где он еще больше замедлился, и температура упала ниже 500°С.

Вал вторичной турбины имел небольшую шестерню на внешнем конце, сцепленную с большой шестерней снаружи гидромуфты. Выходной вал этой муфты также имел маленькую шестерню, которая сцеплялась с промежуточной шестерней, которая, в свою очередь, была связана с шестерней коленчатого вала.

Выходной вал этой муфты также имел маленькую шестерню, которая сцеплялась с промежуточной шестерней, которая, в свою очередь, была связана с шестерней коленчатого вала.

Эта трехступенчатая понижающая передача снизила скорость вторичной турбины до частоты вращения коленчатого вала, в то время как гидромуфта выполняла две важные функции: поглощала колебания скорости в зубчатой передаче и предотвращала передачу любых крутильных колебаний от коленчатого вала обратно на вторичную турбину.

Колебания скорости происходили, когда двигатель разгонялся, а вторичный турбонаддув «отставал» от основного турбонаддува и коленчатого вала, или когда двигатель внезапно замедлялся, а вторичный турбонаддув превышал скорость передачи.

Крутильные колебания создавались форсунками высокого давления с приводом от распределительного вала и «импульсами» сгорания в коленчатом валу.

Связанное чтение:

Совет: Как вручную отпустить тормоза грузовика

Объяснение деактивации цилиндров

Как использовать 18-ступенчатый Roadranger Доступен двигатель V8 мощностью 480 л. с., но 16-литровый V8 весит на 200 кг больше, чем шестерка, а экономия топлива для двигателя TC составляет заявленные 3-5%.

с., но 16-литровый V8 весит на 200 кг больше, чем шестерка, а экономия топлива для двигателя TC составляет заявленные 3-5%.

Был также вопрос шума, который был гораздо более важным в Европе, чем здесь. Расстроенная версия 470 получила четыре «эко-балла» — значительное преимущество для грузовиков, которые должны были проехать через Швейцарию и Австрию.

В Австралии двигатель TC можно было заказать со стандартной 14-ступенчатой коробкой передач GRS900, оснащенной опциональным гидравлическим тормозом-замедлителем, или системой автоматического переключения передач Scania Opticruise производства CAG.

Трансмиссия Scania с турбонаддувом.

Мои тесты выявили проблему, которая почти наверняка сведет на нет любую потенциальную экономию топлива: вес и скорость движения B-Double в Австралии по сравнению с европейскими, плюс наши более крутые уклоны на шоссе.

Чтобы двигатель мощностью 470 л.с. продолжал работать в австралийских условиях, необходимо было переключиться на пониженную передачу намного раньше, чем это было бы в случае с европейскими дорогами, скоростями и меньшими нагрузками.

Компания Fleets обнаружила, что водителям понравилась дополнительная производительность и гибкость двигателя TC, но они использовали эти преимущества для повышения производительности, а снижение расхода топлива было незначительным или отсутствовало. Учитывая дополнительную стоимость и сложность системы TC, автопарки пришли к выводу, что она того не стоит.

Volvo противопоставила инициативу Scania свой собственный двигатель TC: D12D 500. Он оказался временным двигателем на австралийском рынке, поскольку, хотя мощность 500 л.с. 42-тонный GCM, он был предельным при 60+ тоннах и 100 км / ч в Австралии.

Лучшая экономичность двигателя D12D TC была при 1100-1300 об/мин, и двигатель просто не мог выполнять работу B-Double в этом диапазоне оборотов.

Когда вскоре после этого прибыл 16-литровый Volvo, шестицилиндровый двигатель TC тихо уехал.

Оригинальная зубчатая передача Volvo D12 с турбонаддувом.

Обеспечение работы турбокомпрессора

Опыт работы с турбокомпрессором показал, что он может заставить меньший двигатель вести себя как большой, но экономия топлива в австралийских условиях не была автоматической. Автопарки могли получить экономию, но только при строгом контроле со стороны водителей.

Автопарки могли получить экономию, но только при строгом контроле со стороны водителей.

Daimler тихо работал над турбокомпаундом для своих двигателей нового поколения, которые были запущены в США в 2007 году, прежде чем они стали доступны по всему миру. В разное время и на разных рынках двигатели DD13, DD15 и DD16 были доступны с турбокомпрессором и без него.

Эти двигатели стали эталоном экономичности в Австралии, но смесь TC отличается от той, что продается в США и Европе.

DD15 с турбокомпаундом был представлен в Австралии в октябре 2010 года в Coronado 122 и доступен до сих пор. Тем не менее, TC был снят с производства на DD15 для Северной Америки примерно в 2015 году, вероятно, потому, что более легкий вес на шоссе в США — всего 36 тонн GCM — не заставлял 15-литровый двигатель работать достаточно тяжело, чтобы оправдать стоимость и сложность TC.

Со стороны Mercedes-Benz 16-литровый двигатель OM473 с турбокомпрессором был представлен в новом поколении Actros в 2016 году, а DD16 североамериканского производства сохраняет систему TC. DD16 был представлен в Австралии в Cascadia в конце 2019 года.

DD16 был представлен в Австралии в Cascadia в конце 2019 года.

Mercedes-Benz OM473.

Тем не менее, более короткий и легкий самолет GCM DD13 с TC на некоторых рынках продается в Австралии без TC.

Секрет ставшей уже легендарной экономичности двигателей Daimler OM и DD TC заключается в оборотах двигателя и контроле расхода топлива, где ключевую роль играют круиз-контроль и автоматизированная механическая коробка передач.

Турбированный двигатель Volvo 2020 года, D13K500TC, показывает, что Volvo извлекла уроки из своих предыдущих усилий по TC. Чем этот двигатель отличается от своих предшественников, так это компоновкой трансмиссии.

На австралийском рынке двигатель выпускается мощностью 500 л.с., что кажется легким для 68-тонной работы, но пиковый крутящий момент составляет внушительные 2800 Нм в очень низком диапазоне 900–1300 об/мин.