Система впрыска

На современных автомобилях используются различные системы впрыска топлива. Система впрыска (другое наименование — инжекторная система, от injection – впрыск) как следует из названия, обеспечивает впрыск топлива.

Система впрыска используется как на бензиновых, так и дизельных двигателях. Вместе с тем, конструкции и работа систем впрыска бензиновых и дизельных двигателей существенным образом различаются.

В бензиновых двигателях с помощью впрыска образуется однородная топливно-воздушная смесь, которая принудительно воспламеняется от искры. В дизельных двигателях впрыск топлива производится под высоким давлением, порция топлива смешивается со сжатым (горячим) воздухом и почти мгновенно воспламеняется. Давление впрыска определяет величину порции впрыскиваемого топлива и соответственно мощность двигателя. Поэтому, чем больше давление, тем выше мощность двигателя.

Система впрыска топлива является составной частью топливной системы автомобиля. Основным рабочим органом любой системы впрыска является форсунка (инжектор).

Системы впрыска бензиновых двигателей

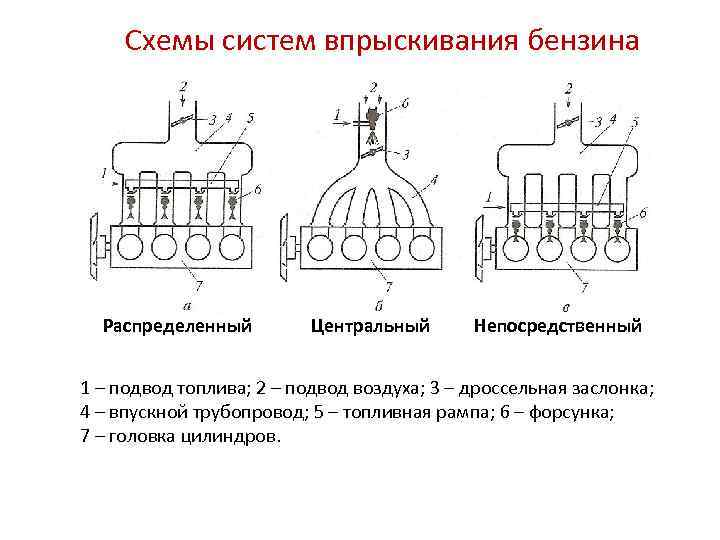

В зависимости от способа образования топливно-воздушной смеси различают следующие системы центрального впрыска, распределенного впрыска и непосредственного впрыска. Системы центрального и распределенного впрыска являются системами предварительного впрыска, т.е. впрыск в них производится не доходя до камеры сгорания — во впускном коллекторе.

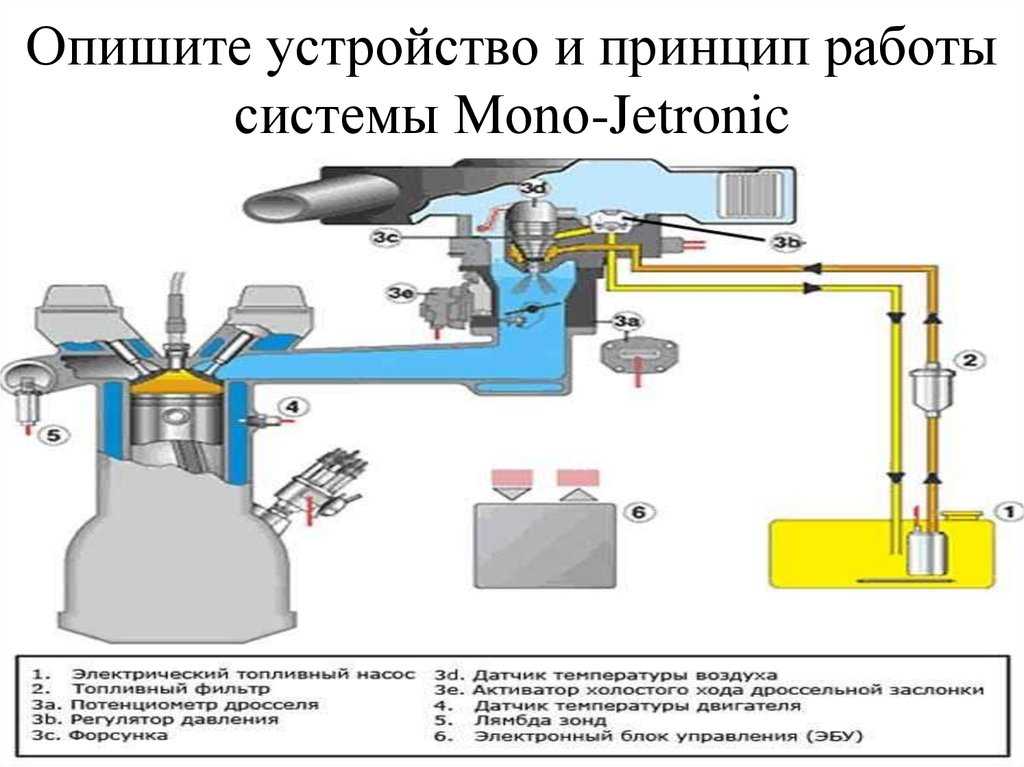

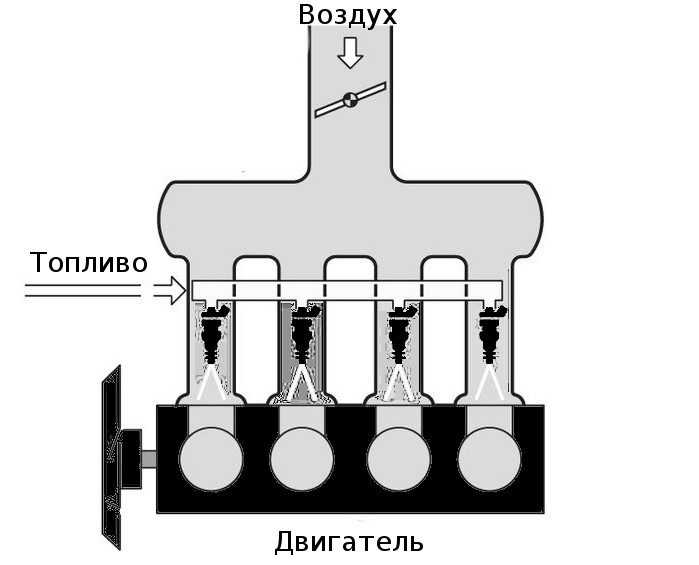

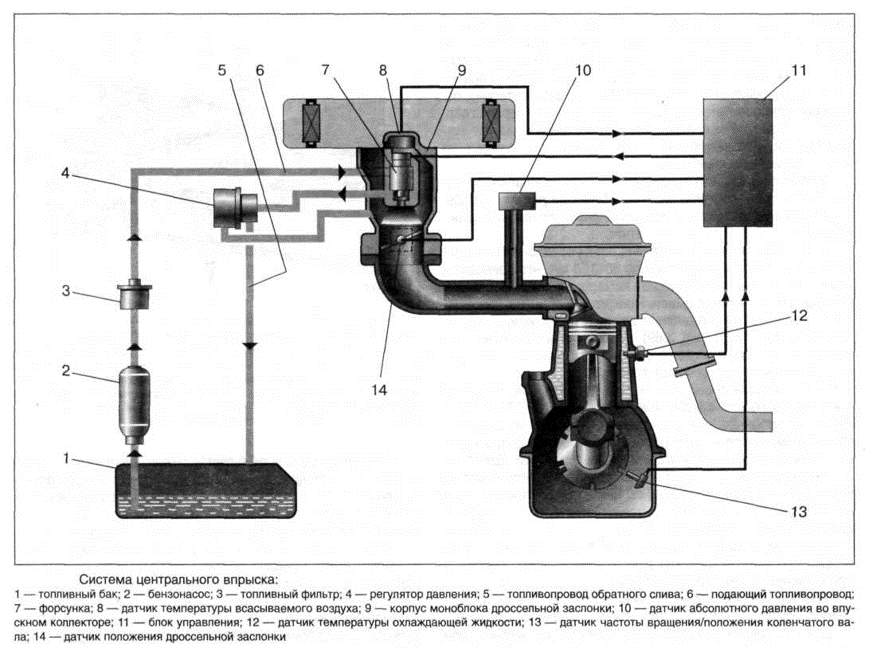

Центральный впрыск (моновпрыск) осуществляется одной форсункой, устанавливаемой во впускном коллекторе. По сути это карбюратор с форсункой. В настоящее время системы центрального впрыска не производятся, но все еще встречаются на легковых автомобилях. Преимуществами данной системы являются простота и надежность, а недостатками — повышенный расход топлива, низкие экологические показатели.

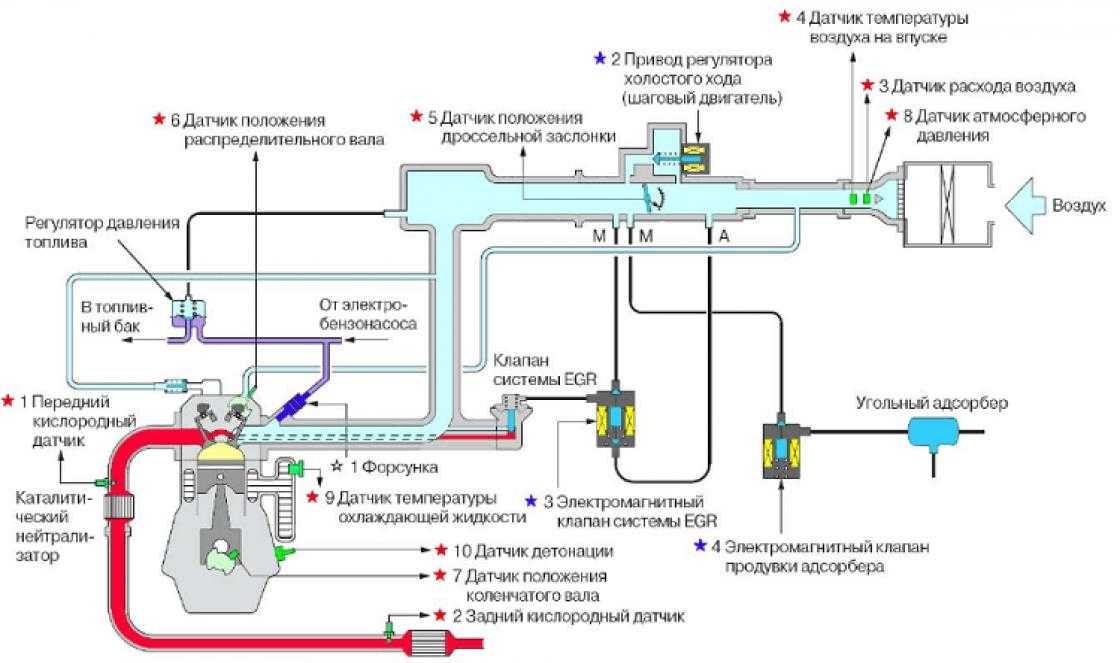

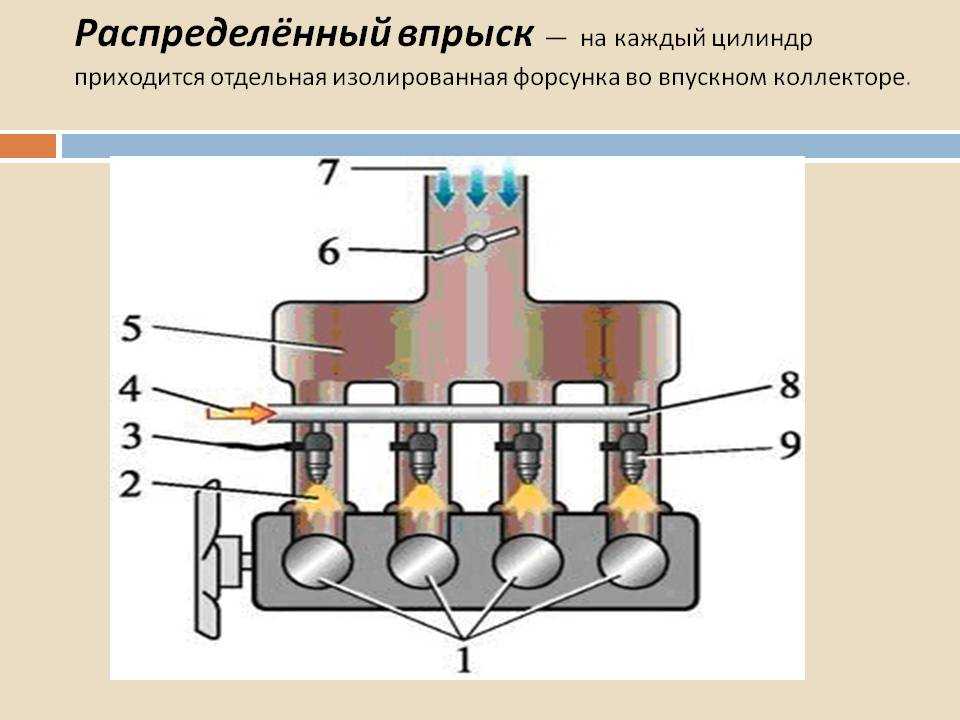

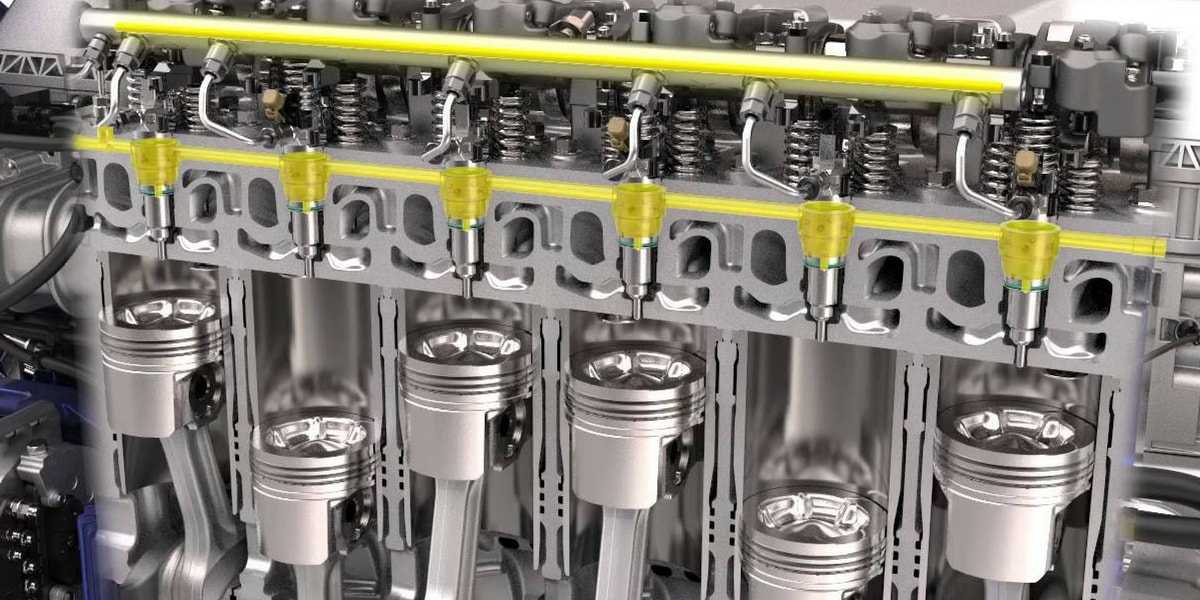

Система распределенного впрыска (многоточечная система впрыска) предполагает подачу топлива на каждый цилиндр отдельной форсункой. Образование топливно-воздушной смеси происходит во впускном коллекторе. Является самой распространенной системой впрыска бензиновых двигателей. Ее отличает умеренное потребление топлива, низкий уровень вредных выбросов, невысокие требования к качеству топлива.

Является самой распространенной системой впрыска бензиновых двигателей. Ее отличает умеренное потребление топлива, низкий уровень вредных выбросов, невысокие требования к качеству топлива.

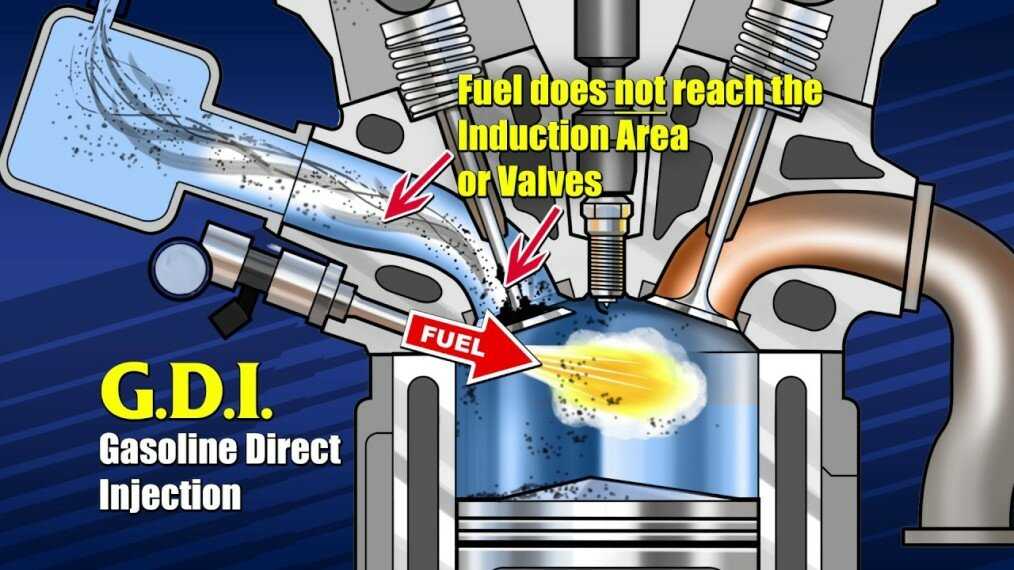

Перспективной является система непосредственного впрыска. Впрыск топлива осуществляется непосредственно в камеру сгорания каждого цилиндра. Система позволяет создавать оптимальный состав топливно-воздушной смеси на всех режимах работы двигателя, повысить степень сжатия, тем самым обеспечивает полное сгорание смеси, экономию топлива, повышение мощности двигателя, снижение вредных выбросов. С другой стороны ее отличает сложность конструкции, высокие эксплуатационные требования (очень чувствительна к качеству топлива, особенно к содержанию в нем серы).

Для снижения выбросов твердых частиц в атмосферу с отработавшими газами применяется комбинированная система впрыска, объединяющая систему непосредственного впрыска и систему распределенного впрыска на одном двигателе внутреннего сгорания.

Системы впрыска бензиновых двигателей могут иметь механическое или электронное управление. Наиболее совершенным является электронное управление впрыском, обеспечивающее значительную экономию топлива и сокращение вредных выбросов.

Наиболее совершенным является электронное управление впрыском, обеспечивающее значительную экономию топлива и сокращение вредных выбросов.

Впрыск топлива в системе может осуществляться непрерывно или импульсно (дискретно). Перспективным с точки зрения экономичности является импульсный впрыск топлива, который используют все современные системы.

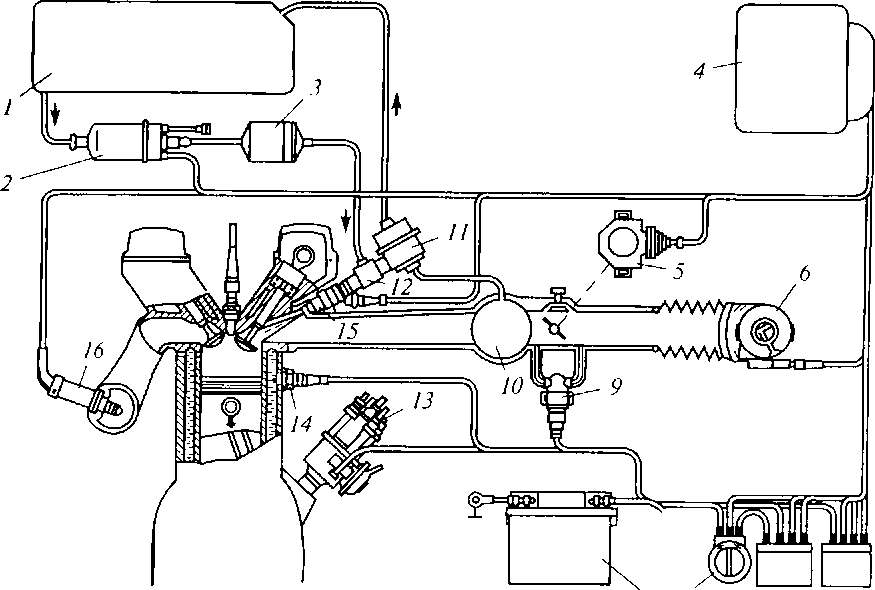

В двигателе система впрыска обычно объединена с системой зажигания и образует объединенную систему впрыска и зажигания (например, системы Motronic, Fenix). Согласованную работу систем обеспечивает система управления двигателем.

Системы впрыска дизельных двигателей

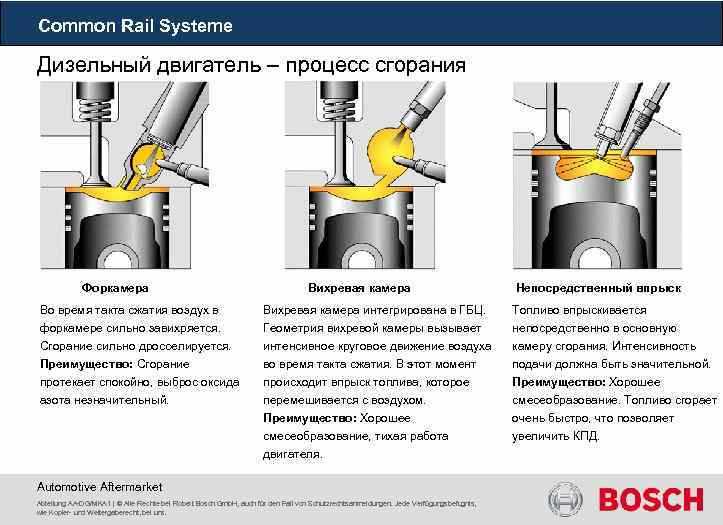

Впрыск топлива в дизельных двигателях может производиться двумя способами: в предварительную камеру или непосредственно в камеру сгорания.

Двигатели с впрыском в предварительную камеру отличает низкий уровень шума и плавность работы. Но в настоящее время предпочтение отдается системам непосредственного впрыска. Несмотря на повышенный уровень шума, такие системы имеют высокую топливную экономичность.

Определяющим конструктивным элементом системы впрыска дизельного двигателя является топливный насос высокого давления (ТНВД).

На легковые автомобили с дизельным двигателем устанавливаются различные конструкции систем впрыска: с рядным ТНВД, с распределительным ТНВД, насос-форсунками, Сommon Rail. Прогрессивные системы впрыска — насос-форсунки и система Сommon Rail.

В системе впрыска насос-форсунками функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Насос-форсунка имеет постоянный (неотключаемый) привод от распределительного вала двигателя, поэтому подвержена интенсивному износу. Это качество насос-форсунки направляет предпочтения автопроизводителей в сторону системы Сommon Rail.

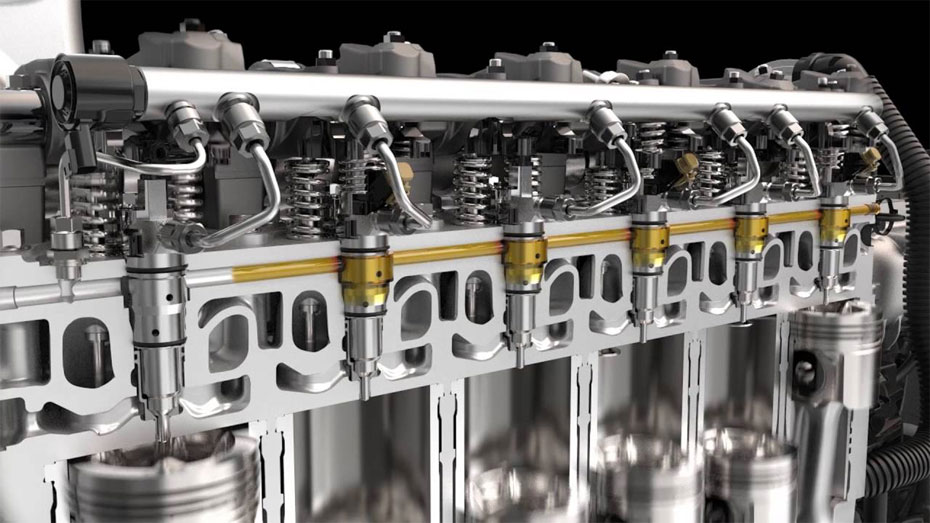

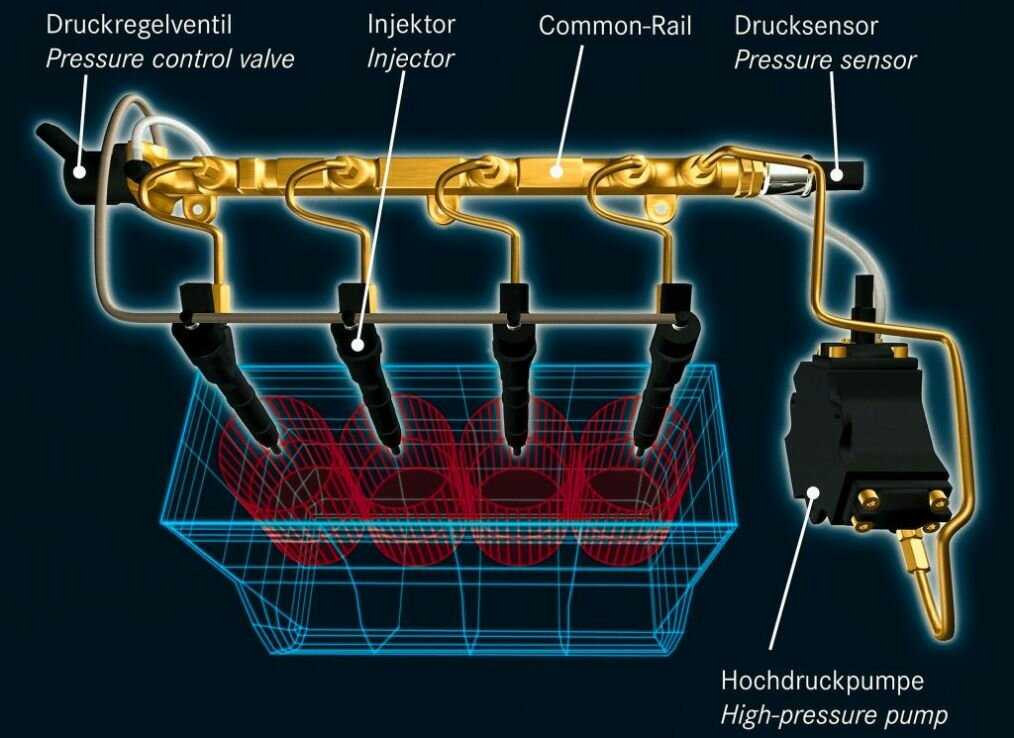

Работа системы впрыска Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы (в переводе common rail — общая рампа). Другое название системы — аккумуляторная система впрыска. Для снижения уровня шума, улучшения самовоспламенения и снижения вредных выбросов в системе реализован многократный впрыск топлива — предварительный, основной и дополнительный.

Для снижения уровня шума, улучшения самовоспламенения и снижения вредных выбросов в системе реализован многократный впрыск топлива — предварительный, основной и дополнительный.

Системы впрыска дизельных двигателей могут иметь механическое или электронное управление. В механических системах регулирование давления, объема и момента подачи топлива производится механическим способом. Электроника образует систему управления дизелем.

Что такое впрыск топлива?

В этой статье вы найдете всю главную информацию об такой части дорожного транспортного средства как система впрыска топлива. Начинайте читать уже сейчас!

Впрыск топлива — это система определенных доз топлива в цилиндры двигателя. На сегодняшний момент существует множество различных комплектующих, которые обеспечивающих подачу топлива: моно-впрыск, распределительный, механический и непосредственный тип подачи горючего. Сегодня мы более подробно поговорим о современных системах подачи топлива.

Впрыск топливаВ представленной нами статье вы легко сможете найти ответы на такие довольно распространенные вопросы:

- Что собой представляет и как работает система впрыска?

- Основные типы схем впрыскивания;

- Каким бывает впрыск топлива, и какое влияние он оказывает на характеристики двигателя?

Современные автомобили оснащены различными системами подачи бензина. Система впрыска горючего или как ее еще называют инжекторной, обеспечивает подачу бензиновой смеси. На современных двигателях система впрыска полностью вытеснила карбюраторную схему питания. Несмотря на это, среди автомобилистов и по сей день нет единственного мнения о том, какая же из них лучше, потому как каждая из них имеет свои достоинства и недостатки. Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

Система впрыска горючего или как ее еще называют инжекторной, обеспечивает подачу бензиновой смеси. На современных двигателях система впрыска полностью вытеснила карбюраторную схему питания. Несмотря на это, среди автомобилистов и по сей день нет единственного мнения о том, какая же из них лучше, потому как каждая из них имеет свои достоинства и недостатки. Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

- Дроссельная заслонка;

- Ресивер;

- Четыре форсунки;

- Канал.

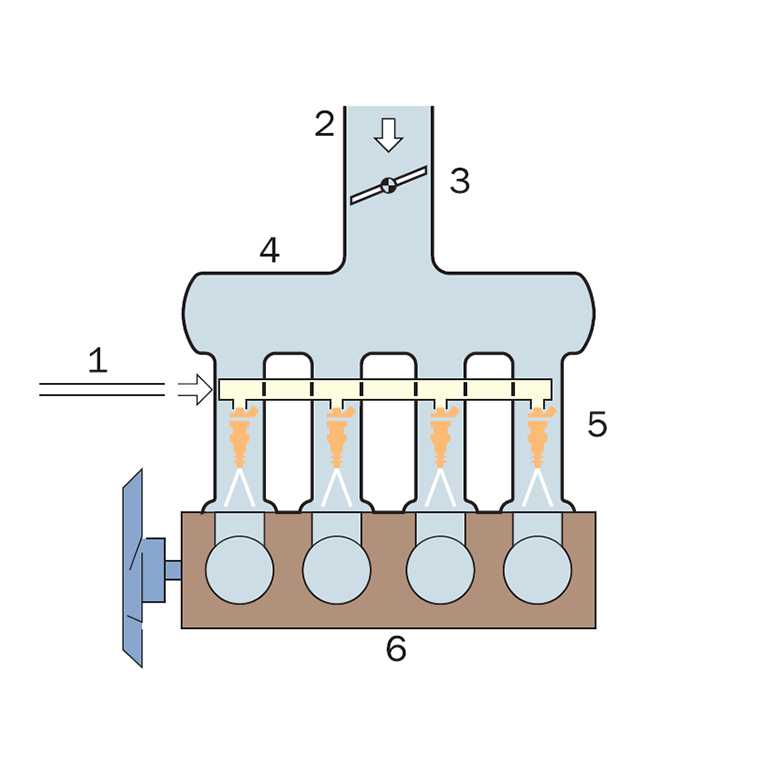

Теперь рассмотрим принцип работы системы подачи топлива в двигатель. Подача воздуха регулируется при помощи дроссельной заслонки, и прежде чем разделиться на четыре потока накапливается в ресивере. Ресивер нужен для правильного расчета массовых затрат воздуха, потому как проводится измерение общих массовых затрат или давления в ресивере. Ресивер должен быть достаточного размера для того, чтобы исключить возможность возникновения воздушного голодания цилиндров во время большого потребления воздуха, а также сглаживания пульсации на пуске. Четыре форсунки располагаются в канале в непосредственной близости от впускных клапанов.

Четыре форсунки располагаются в канале в непосредственной близости от впускных клапанов.

Система впрыска топлива применяется как на бензиновых, так и на дизельных двигателях. К тому же, конструкция и принцип работы подачи бензина дизельных и бензиновых двигателей имеют значительные различия. На бензиновых двигателях при помощи подачи топлива образовывается однородная топливовоздушная смесь, принудительно воспламеняющаяся от искр. На дизельных двигателях подача топливной смеси проходит под высоким давлением, доза топливной смеси смешивается с горячим воздухом и практически сразу воспламеняется. Давление определяет размер порции впрыскиваемой топливной смеси, а значит, и мощность двигателя. Поэтому мощность двигателя прямо пропорционально зависит от давления. То есть чем больше давления подачи топлива, чем больше будет мощность двигателя. Схема топливной смеси является составной частью транспортного средства. Главным рабочим «органом» абсолютно каждой схемы впрыскивания является форсунка.

Система впрыскивания топлива на бензиновых двигателях

Зависимо от метода образования топливовоздушной смеси различают такие системы центрального впрыскивания, непосредственного и распределенного типа. Система распределенного и центрального впрыскивания является схемой предварительного впрыскивания. То есть впрыскивание в них проходит, не доходя к камере сгорания, которая находится во впускном коллекторе.

Центральное впрыскивание (или моновпрыск) проходит при помощи одной-единственной форсунки, которая устанавливается во впускном коллекторе. На сегодняшний момент система такого типа не производится, но еще встречается на легковых машинах. Такой тип достаточно простой и надежный, но имеет повышенные затраты горючего и низкие экологические показатели.

Распределительное впрыскивание горючего — это подача топливной смеси во впускной коллектор через отдельную для каждого цилиндра топливную форсунку. Образовывается топливовоздушная смесь во впускном коллекторе. Она является самой распространенной схемой впрыскивания топливной смеси на бензиновых двигателях. Первым и основным преимуществом распределенного типа является экономичность. К тому же, из-за более полного сгорания топлива за одни цикл машины с таким типом впрыскивания приносят меньше вреда окружающей среде вредными выбросами. При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

Она является самой распространенной схемой впрыскивания топливной смеси на бензиновых двигателях. Первым и основным преимуществом распределенного типа является экономичность. К тому же, из-за более полного сгорания топлива за одни цикл машины с таким типом впрыскивания приносят меньше вреда окружающей среде вредными выбросами. При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

Один из самых перспективных типов подачи горючего является непосредственная система впрыска топлива. Подача смеси проходит непосредственно в камеру сгорания всех цилиндров. Схема подачи дает возможность создавать оптимальный состав топливовоздушной смеси во время функционирования всех режимов работы двигателя, увеличить уровень сжатия, экономичность топлива, увеличение мощности, а также понижение вредных выбросов. Недостаток этого типа впрыскивания заключается в сложной конструкции, а также высоких эксплуатационных требований. Для того чтобы снизить уровень выброса твердых частиц в атмосферу вместе с отработанными газами используется комбинированное впрыскивание, которое объединяет схему непосредственной и распределенной подачей бензина на единственном двигателе внутреннего сгорания.

Недостаток этого типа впрыскивания заключается в сложной конструкции, а также высоких эксплуатационных требований. Для того чтобы снизить уровень выброса твердых частиц в атмосферу вместе с отработанными газами используется комбинированное впрыскивание, которое объединяет схему непосредственной и распределенной подачей бензина на единственном двигателе внутреннего сгорания.

Впрыск топлива в двигатель может иметь электронное или механическое управление. Самым лучшим считается электронное управление, которое обеспечивает значительную экономию горючей смеси, а также сокращение вредных выбросов. Впрыскивание топливной смеси в схеме может проходить импульсно или непрерывно. Самым перспективным и экономичным считается импульсный впрыск горючей смеси, который использует все современные типы. В двигателе эта схема обычно объединяется с зажиганием и образовывает объединенную схему подачи горючей смеси и зажигания. Согласование функционирования схем подачи топлива обеспечивается благодаря схеме управления двигателем.

Надеемся, что данная статья помогла вам найти решение в проблемах и вы нашли ответы на все вопросы, которые относятся к этой теме. Соблюдайте правила дорожного движения и будьте бдительны во время поездок!

Системы впрыска топлива бензиновых двигателей

Системы впрыска топлива, стали массово устанавливаться на бензиновых двигателях, начиная с 80-х годов прошлого столетия. Здесь, в отличии карбюраторной системы, подача топлива осуществлялась посредством принудительного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Двигатели с такими системами подачи топлива еще называют инжекторными. Вот о том, какими бывают системы впрыска топлива на бензиновых двигателях, мы и поговорим в этой статье.

Содержание

- Система с впрыском топлива во впускной трубопровод

- Системы прямого впрыска топлива для бензиновых двигателей

- Работа двигателя при наличии однородной смеси

- Работа двигателя при послойном распределении смеси

- Система с направлением струи топлива на днище поршня

- Система с направлением струи топлива в поток завихрения воздуха

- Система с прямым направлением струи топлива

- Другие режимы работы

Система с впрыском топлива во впускной трубопровод

В системах впрыска топлива с внешним смесеобразованием приготовление топливно-воздушной смеси происходит вне камеры сгорания двигателя (во впускном трубопроводе). Несмотря на то, что в карбюраторных системах также имеет место внешнее смесеобразование, они были практически полностью вытеснены топливными системами с впрыском топлива во впускной трубопровод, которые обеспечивают более точное дозирование и управление подачей топлива. Последние достижения представлены электронными системами с впрыском топлива во впускной трубопровод, в которых топливо впрыскивается прерывисто для каждого отдельного цилиндра, т.е. с впрыском топлива непосредственно перед впускными клапанами (см. рис. «Принцип действия системы с впрыском топлива во впускной трубопровод» ).

Несмотря на то, что в карбюраторных системах также имеет место внешнее смесеобразование, они были практически полностью вытеснены топливными системами с впрыском топлива во впускной трубопровод, которые обеспечивают более точное дозирование и управление подачей топлива. Последние достижения представлены электронными системами с впрыском топлива во впускной трубопровод, в которых топливо впрыскивается прерывисто для каждого отдельного цилиндра, т.е. с впрыском топлива непосредственно перед впускными клапанами (см. рис. «Принцип действия системы с впрыском топлива во впускной трубопровод» ).

Системы, основанные на непрерывном впрыске топлива (K-Jetronic) или системы с центральным впрыском топлива перед дроссельной заслонкой (Mono-Jetronic) практически не находят применения в новых разработках.

В связи с высокими требованиями к плавности работы двигателя и снижению токсичности отработавших газов чрезвычайно большое значение имеет точное смесеобразование. При этом также крайне важно обеспечить точную синхронизацию впрыска топлива и точное дозирование топлива. Для выполнения этих требований в электронных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсункой осуществляется индивидуально. При этом перед блоком управления двигателем стоит задача вычисления как требуемой для каждого цилиндра массы топлива, так и момента начала впрыска топлива в зависимости от текущих условий работы двигателя. Время, требующееся для впрыска вычисленной массы топлива, зависит от сечения канала форсунки и перепада давления между впускным трубопроводом и системой подачи топлива.

При этом также крайне важно обеспечить точную синхронизацию впрыска топлива и точное дозирование топлива. Для выполнения этих требований в электронных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсункой осуществляется индивидуально. При этом перед блоком управления двигателем стоит задача вычисления как требуемой для каждого цилиндра массы топлива, так и момента начала впрыска топлива в зависимости от текущих условий работы двигателя. Время, требующееся для впрыска вычисленной массы топлива, зависит от сечения канала форсунки и перепада давления между впускным трубопроводом и системой подачи топлива.

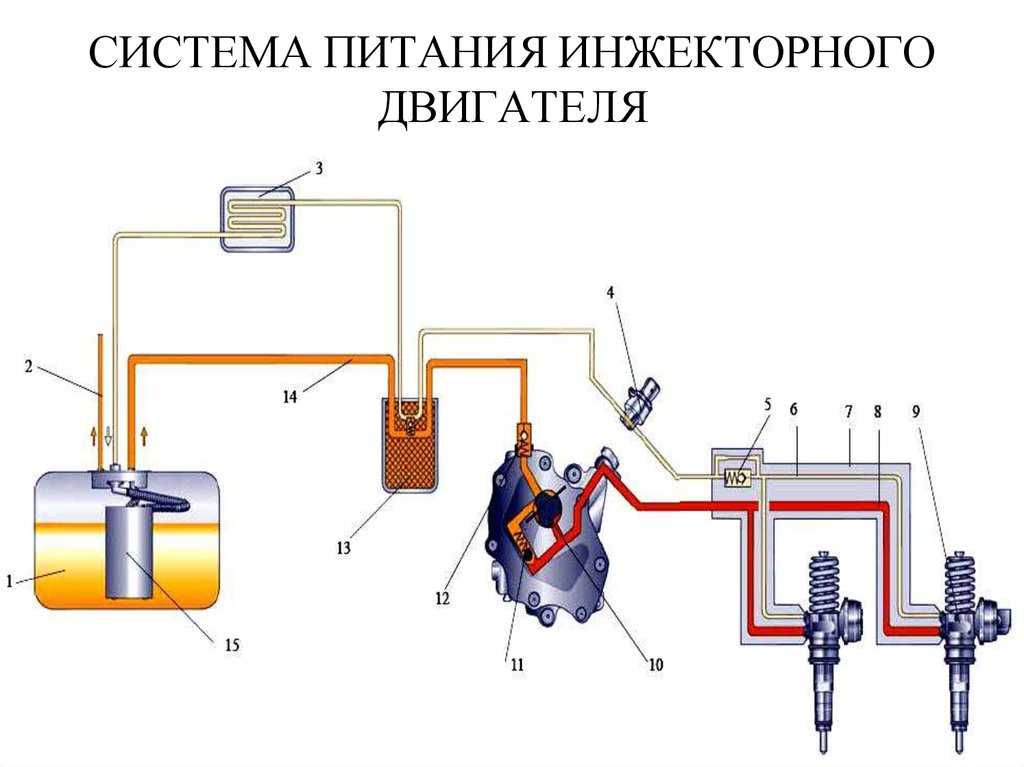

В системах с впрыском топлива во впускной трубопровод топливо, подаваемое электроприводным топливным насосом, проходит через топливный фильтр и по топливопроводу поступает в топливную рампу, обеспечивающую его равномерное распределение по топливным форсункам. Для обеспечения надлежащего качества топливно-воздушной смеси чрезвычайно важным является то, каким образом происходит приготовление топлива форсунками. При этом важно обеспечить очень тонкое распыление топлива. Форма и угол рассеивания струи топлива адаптированы к геометрической форме впускного трубопровода и головки цилиндра (см. «Топливная форсунка»).

При этом важно обеспечить очень тонкое распыление топлива. Форма и угол рассеивания струи топлива адаптированы к геометрической форме впускного трубопровода и головки цилиндра (см. «Топливная форсунка»).

Если точно дозированную массу топлива впрыскивать непосредственно перед впускным клапаном (клапанами) цилиндра, значительная часть тонко распыленного топлива может испариться. Поэтому топливно-воздушная смесь может образовываться в нужный момент времени с использованием воздуха, проходящего через дроссельную заслонку (см. рис. «Механизмы и факторы, влияющие на смесеобразование при впрыске топлива во впускной трубопровод» ). Время, имеющееся в наличии для смесеобразования, может быть увеличено за счет впрыска топлива через пока что закрытые впускные клапаны.

Часть топлива осаждается на стенках цилиндра вблизи впускных клапанов и образует пленку. Толщина этой пленки в основном зависит от давления во впускном трубопроводе и, соответственно, от условий нагрузки двигателя. В случае нестационарного(переходного) режима работы двигателя это осаждение топлива может привести к временному отклонению коэффициента избытка воздуха от желаемого значения (λ = 1). Отсюда следует, что осаждение топлива на стенках цилиндра необходимо свести к минимуму. Также не следует пренебрегать эффектом осаждения топлива во впускном канале, особенно при пуске холодного двигателя. Поскольку в этих условиях топливо испаряется плохо, для создания воспламеняемой топливно-воздушной смеси первоначально требуется большее количество топлива. Когда в дальнейшем давление топлива во впускном трубопроводе снижается, часть ранее образовавшейся пленки топлива испаряется. Если каталитический нейтрализатор не достиг нормальной рабочей температуры, это может вызывать увеличение выбросов углеводородов. К образованию пленки топлива на стенках камеры сгорания также могут привести нарушения впрыска топлива, что в свою очередь, может вызвать увеличение количества токсичных веществ в отработавших газах.

В случае нестационарного(переходного) режима работы двигателя это осаждение топлива может привести к временному отклонению коэффициента избытка воздуха от желаемого значения (λ = 1). Отсюда следует, что осаждение топлива на стенках цилиндра необходимо свести к минимуму. Также не следует пренебрегать эффектом осаждения топлива во впускном канале, особенно при пуске холодного двигателя. Поскольку в этих условиях топливо испаряется плохо, для создания воспламеняемой топливно-воздушной смеси первоначально требуется большее количество топлива. Когда в дальнейшем давление топлива во впускном трубопроводе снижается, часть ранее образовавшейся пленки топлива испаряется. Если каталитический нейтрализатор не достиг нормальной рабочей температуры, это может вызывать увеличение выбросов углеводородов. К образованию пленки топлива на стенках камеры сгорания также могут привести нарушения впрыска топлива, что в свою очередь, может вызвать увеличение количества токсичных веществ в отработавших газах. Определение геометрического совмещения струи топлива («нацеливания струи») позволит выбрать соответствующие форсунки, при использовании которых конденсация топлива в областях впускного канала и впускных клапанов будет сведена к минимуму.

Определение геометрического совмещения струи топлива («нацеливания струи») позволит выбрать соответствующие форсунки, при использовании которых конденсация топлива в областях впускного канала и впускных клапанов будет сведена к минимуму.

По сравнению с карбюраторными системами и одноточечными системами впрыска топлива в многоточечных системах впрыска топлива конденсация топлива на стенках впускного трубопровода значительно снижена. В то же время впускные трубопроводы могут быть оптимально адаптированы, в соответствии с потоком воздуха, горению топлива и получению необходимой динамики двигателя.

Системы прямого впрыска топлива для бензиновых двигателей

В системах прямого впрыска топлива, в отличие от систем с впрыском топлива во впускной трубопровод, в камеру сгорания через впускные клапаны поступает чистый воздух. Только после этого топливо впрыскивается в камеру сгорания форсункой (топливная форсунка высокого давления), расположенной непосредственно в головке блока цилиндров (внутреннее смесеобразование, см. рис. «Принцип действия системы прямого впрыска топлива» ). При этом существуют два основных режима работы системы. В случае впрыска топлива во время такта впуска имеет место режим работы с однородной смесью, а при впрыске топлива во время такта сжатия — режим послойного распределения смеси. Существуют также различные специальные режимы, представляющие собой комбинацию двух основных режимов или их небольшие вариации.

рис. «Принцип действия системы прямого впрыска топлива» ). При этом существуют два основных режима работы системы. В случае впрыска топлива во время такта впуска имеет место режим работы с однородной смесью, а при впрыске топлива во время такта сжатия — режим послойного распределения смеси. Существуют также различные специальные режимы, представляющие собой комбинацию двух основных режимов или их небольшие вариации.

При работе в режиме послойного распределения заряда количество воздуха не ограничивается; топливно-воздушная смесь — бедная. Избыточное количество воздуха в отработавших газах мешает преобразованию оксидов азота в трехкомпонентном каталитическом нейтрализаторе. Поэтому для этих систем прямого впрыска топлива требуется очистка отработавших газов при помощи дополнительного каталитического нейтрализатора NOx аккумуляторного типа. По этой причине большинство систем прямого впрыска топлива, представленных в настоящее время на рынке, работают исключительно в режиме образования однородной смеси.

Работа двигателя при наличии однородной смеси

При работе в режиме образования однородной смеси, процесс смесеобразования подобен процессу в системе с впрыском топлива во впускной трубопровод. Смесь имеет стехиометрический состав (λ = 1). Однако, в отношении смесеобразования имеются некоторые различия. В частности, отсутствует поток в области расположения впускного клапана, способствующий смесеобразованию, и для самого смесеобразования имеется значительно меньше времени. В то время как в случае системы с впрыском топлива во впускной трубопровод впрыск может производиться в течение поворота коленчатого вала на 720° (синхронно с тактами впуска), в случае систем с прямым впрыском топлива имеется окно для впрыска, соответствующее углу поворота коленчатого вала всего лишь 180°. Впрыск топлива разрешен только во время такта впуска. Это обусловлено тем, что перед этим выпускные клапаны открыты, и в противном случае несгоревшее топливо будет выходить в систему выпуска отработавших газов. Это вызвало бы высокое содержание углеводородов в отработавших газах и проблемы в работе каталитического нейтрализатора. Для обеспечения подачи достаточного количества топлива в течение этого ограниченного периода времени необходимо увеличить поток топлива через форсунку. Это достигается в основном за счет увеличения давления топлива. Увеличение давления дает дополнительное преимущество, заключающееся в повышении уровня турбулентности в камере сгорания, что в свою очередь способствует процессу смесеобразования. Поэтому топливо и воздух могут быть полностью перемешаны, несмотря на короткий отпущенный для этого период времени.

Это вызвало бы высокое содержание углеводородов в отработавших газах и проблемы в работе каталитического нейтрализатора. Для обеспечения подачи достаточного количества топлива в течение этого ограниченного периода времени необходимо увеличить поток топлива через форсунку. Это достигается в основном за счет увеличения давления топлива. Увеличение давления дает дополнительное преимущество, заключающееся в повышении уровня турбулентности в камере сгорания, что в свою очередь способствует процессу смесеобразования. Поэтому топливо и воздух могут быть полностью перемешаны, несмотря на короткий отпущенный для этого период времени.

Работа двигателя при послойном распределении смеси

Что касается работы с послойным распределением смеси, следует провести различия между разными способами сжигания топлива. Эти способы имеют одну общую черту, заключающуюся в том, что все они направлены на создание послойного распределения смеси. Это означает, что вместо поддержания стехиомерического состава смеси за счет изменения положения дроссельной заслонки в камеру сгорания поступает полный поток воздуха, но только часть его смешивается с топливом перед подачей смеси к свече зажигания. Остальная часть свежего воздуха окружает послойный заряд топлива. В дополнение к охлаждающему эффекту, снижающему склонность к детонации, отсутствие дросселирования также предлагает значительный потенциал снижения расхода топлива.

Остальная часть свежего воздуха окружает послойный заряд топлива. В дополнение к охлаждающему эффекту, снижающему склонность к детонации, отсутствие дросселирования также предлагает значительный потенциал снижения расхода топлива.

Система с направлением струи топлива на днище поршня

В системе с направлением струи топлива на днище поршня топливо впрыскивается в камеру сгорания сбоку (см. рис. а, «Смесеобразование для систем прямого впрыска топлива» ). Выемка в днище поршня отклоняет струю топлива в направлении свечи зажигания. Смесеобразование происходит на пути от форсунки к свече зажигания поскольку время смесеобразования в этом случае еще меньше, давление топлива для этой системы должно быть еще выше, чем для работы с однородной смесью Повышение давления топлива сокращает время впрыска и улучшает условия смесеобразования за счет усиления отражения импульсов давления.

К недостаткам этой системы можно отнести конденсацию топлива на днище поршня, вызывающую увеличение содержания НС в отработавших газах. Поскольку время смесеобразования невелико, при высоких нагрузках двигателя облако заряда смеси обычно содержит зоны богатой смеси, что увеличивает вероятность отложения нагара. При низких нагрузках импульс потока топлива, служащий в качестве средства транспортировки послойного заряда топлива к свече зажигания, имеет низкую энергию. Поэтому обычно поток в этом случае должен быть ограничен, чтобы количество топлива соответствовало более низкой плотности воздуха.

Поскольку время смесеобразования невелико, при высоких нагрузках двигателя облако заряда смеси обычно содержит зоны богатой смеси, что увеличивает вероятность отложения нагара. При низких нагрузках импульс потока топлива, служащий в качестве средства транспортировки послойного заряда топлива к свече зажигания, имеет низкую энергию. Поэтому обычно поток в этом случае должен быть ограничен, чтобы количество топлива соответствовало более низкой плотности воздуха.

Пример HTML-страницыСистема с направлением струи топлива в поток завихрения воздуха

В основном, система с направлением струи топлива в поток завихрения воздуха аналогична системе с направлением струи топлива на днище поршня. Основное различие состоит в том, что облако топлива не взаимодействует непосредственно с выемкой в днище поршня. Вместо этого оно перемещается в поток завихрения воздуха (см. рис. Ь, «Смесеобразование для систем прямого впрыска топлива» ). Это решает проблему конденсации топлива на выемке поршня. Однако система с направлением струи топлива в поток завихрения воздуха менее стабильна по сравнению с системой с направлением струи на днище, в связи с тем, что обеспечить точную повторяемость распределения потока воздуха весьма затруднительно.

Это решает проблему конденсации топлива на выемке поршня. Однако система с направлением струи топлива в поток завихрения воздуха менее стабильна по сравнению с системой с направлением струи на днище, в связи с тем, что обеспечить точную повторяемость распределения потока воздуха весьма затруднительно.

Зачастую фактический процесс сгорания топлива, в зависимости от рабочей точки Двигателя, представляет собой некоторую комбинацию двух вышеописанных режимов.

Система с прямым направлением струи топлива

Система с прямым направлением струи топлива отличается от двух вышеописанных систем местом установки форсунки. Форсунка установлена по центру вверху и впрыскивает топливо в камеру сгорания в вертикальном направлении (СМ. рис. с, «Смесеобразование для систем прямого впрыска топлива» ). Свеча зажигания находится рядом с форсункой. Струя топлива не отклоняется и поджигается сразу же после впрыска. В результате время смесеобразования очень непродолжительное. Это требует еще более высокого Давления топлива. Такой процесс сгорания то- слива позволяет устранить проблемы конденсации топлива на стенках впускного трубопровода, зависимости от потока воздуха и ограничения истока при низких нагрузках. Поэтому он несет в себе самый высокий потенциал снижения расхода топлива. В то же время большую проблему для систем впрыска топлива и зажигания представляет очень короткое время, доступное для смесеобразования.

В результате время смесеобразования очень непродолжительное. Это требует еще более высокого Давления топлива. Такой процесс сгорания то- слива позволяет устранить проблемы конденсации топлива на стенках впускного трубопровода, зависимости от потока воздуха и ограничения истока при низких нагрузках. Поэтому он несет в себе самый высокий потенциал снижения расхода топлива. В то же время большую проблему для систем впрыска топлива и зажигания представляет очень короткое время, доступное для смесеобразования.

Другие режимы работы

В дополнение к режимам работы с однородной смесью и с послойным распределением смеси могут иметь место определенные специальные режимы. К ним относятся «переключение режимов» (однородная смесь — послойное распределение заряда), «прогрев каталитического нейтрализатора», «режим защиты от детонации» (режим разделения однородной смеси) и «режим работы на обедненной однородной смеси.

Пример HTML-страницы

Система впрыска топлива | Диагностика двигателя

Существует несколько методов впрыска топлива:

непрерывный впрыск топлива, точечный впрыск топлива, распределённый

впрыск топлива и непосредственный впрыск топлива. Непрерывный впрыск

Непрерывный впрыск

топлива осуществлялся механическими и электромеханическими системами

впрыска топлива. Остальные электронные системы впрыска топлива подают

топливо строго дозированными порциями.

Системы непрерывного впрыска топлива

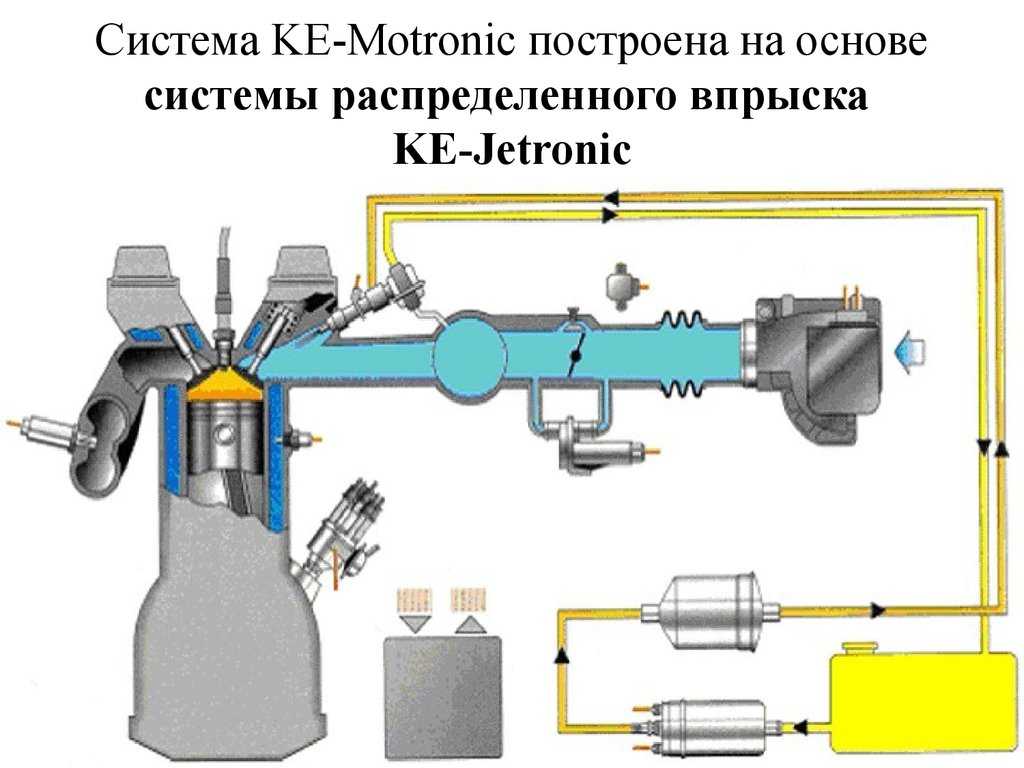

Наиболее распространёнными примерами непрерывного

впрыска топлива являются механическая система впрыска топлива BOSCH

K-Jetronic и электромеханическая система впрыска топлива BOSCH

KE-Jetronic. Здесь топливо впрыскивается непрерывным потоком при помощи

механических форсунок, распыляющих топливо пред впускными клапанами

каждого цилиндра. Количество топлива регулируется путём изменения

на ранних системах питания двигателя, и были вытеснены более надёжными и

точными электронными системами подачи топлива.Системы точечного впрыска топлива

Системы точечного впрыска топлива оснащены одной

электромагнитной форсункой (иногда двумя форсунками работающими в паре,

на двигателях с раздельными группами цилиндров), впрыскивающей топливо

во впускной тракт перед дроссельной заслонкой. Как и в случае

Как и в случае

карбюраторного питания, во время работы двигателя оборудованного

точечным впрыском, впускной коллектор двигателя весь заполняется готовой

топливовоздушной смесью.

Впрыск топлива здесь осуществляется не

непрерывной струёй, а подаётся порциями. Количество подаваемого топлива

регулируется путём изменения продолжительности открытого состояния форсунки.

вала двигателя (один полный цикл работы четырёхтактного двигателя)

впрыскивает топливо четыре раза. Недостатки такой системы приготовления

топливовоздушной смеси схожи с карбюраторными системами, связанные с

задержкой и неравномерностью подачи топливовоздушной смеси для разных

цилиндров, не столь хорошей приемистостью двигателя, оседание топлива на

стенках впускного коллектора, особенно во время холодного запуска

двигателя. Хотя для такой системы впрыска не предъявляются высокие

требования к качеству распыла топлива, так как отводится достаточно

времени на испарение и смешивание топлива с поступившим в впускной

коллектор воздухом.

Осциллограммы напряжения сигналов системы

управления двигателем BOSCHMONO-Motronic, демонстрирующие схему впрыска

топлива данной системы.

1 Осциллограмма

напряжения выходного сигнала датчика Холла, встроенного в корпус

механического распределителя зажигания. Датчик генерирует четыре

импульса за два оборота коленчатого вала двигателя.

2 Осциллограмма

напряжения управляющих импульсов топливной форсункой. За один полный

цикл работы двигателя форсунка осуществляет четыре впрыска топлива.

3 Импульс синхронизации с моментом зажигания в первом цилиндре.

Обмотка топливной форсунки точечной системы

впрыска, имеет низкое электрическое сопротивление — единицы Ома

(топливные форсунки с низким электрическим сопротивлением встречаются и в

других систем впрыска топлива). За счёт уменьшения сопротивления

обмотки увеличивается быстродействие форсунки, что позволяет впрыскивать

небольшие порции топлива.

применяются меры, ограничивающие величину протекающего через обмотку

форсунки тока.

В некоторых системах с этой целью используется

мощный токоограничивающий резистор, включённый последовательно в цепь

питания форсунки.

Осциллограммы напряжения питания и

управляющего импульса на выводах обмотки низкоомной форсунки (система

точечного впрыска топлива BOSCH MONO Jetronic).

1 Осциллограмма напряжения на управляющем выводе обмотки форсунки.

2 Осциллограмма напряжения на питающем выводе обмотки форсунки (после токоограничивающего резистора).

Как видно по приведённым осциллограммам, за счёт

возникновения падения напряжения на токоограничивающем резисторе,

напряжение питания обмотки форсунки автоматически снижается.

В некоторых системах, применяются более сложные

форсункой имеет более сложную форму и делится уже на две фазы: фаза

открывания клапана топливной форсунки и фаза удержания клапана топливной

форсунки в открытом состоянии.

Осциллограмма напряжения управляющего

импульса низкоомной форсункой системы управления двигателем с точечным

впрыском топлива Multec IEFI автомобиля производства OPEL.

A: Значение напряжения в

момент времени указанный маркером. В данном случае соответствует

напряжению питания обмотки форсунки и равно 14,6 V.

1 Момент

открытия управляющего форсункой силового транзистора. С этого момента

на обмотку форсунки действует напряжение величиной около 14 V.

2

3 Момент переключения управляющего форсункой силового транзистора в режим ограничения тока в цепи форсунки.

4 Фаза

удержания клапана топливной форсунки в открытом состоянии Управляющий

форсункой силовой транзистор работает в режиме ограничения тока в цепи

форсунки, обеспечивая подвод к обмотке форсунки пониженного напряжения.

A-B: Значение разницы

напряжений между указанными маркерами моментами времени. В данном случае

соответствует величине воздействующего на обмотку форсунки напряжения

во время фазы удержания клапана топливной форсунки в открытом состоянии и

равно ~1,7 V

5 Момент закрытия управляющего форсункой силового транзистора.

Как можно видеть по приведённой выше

осциллограмме, в первоначальный момент времени на низкоомную обмотку

форсунки кратковременно подаётся напряжение, близкое к напряжению на

клеммах аккумуляторной батареи, что обеспечивает ускорение процесса

открытия клапана топливной форсунки. Продолжительность фазы открывания

клапана

топливной форсунки здесь составляет около 1 mS.

Теперь, когда клапан форсунки открыт, для удержания клапана в открытом

состоянии достаточно уже меньшего тока. Величина протекающего через

обмотку тока ограничивается путём уменьшения величины воздействующего на

обмотку напряжения.

В данном случае, уменьшение воздействующего на

В данном случае, уменьшение воздействующего наобмотку форсунки напряжения достигается путём «призакрытия» управляющего

силового транзистора. Тем самым уменьшается чрезмерный нагрев обмотки

форсунки (дополнительное охлаждение форсунки обеспечивается за счёт

омывающего форсунку топлива). Продолжительность фазы удержания клапана

топливной форсунки в открытом состоянии может изменяться и зависит от

того, какую порцию топлива в данный момент требуется впрыснуть.

В некоторых системах, ограничение протекающего

через обмотку форсунки тока во время фазы удержания клапана в открытом

состоянии реализовано другим способом.

Осциллограмма напряжения управляющего

импульса низкоомной форсункой системы управления двигателем BDZ с

точечным впрыском топлива, устанавливаемого на автомобили Peugeot 405.

Здесь во время фазы удержания, управляющий

обмоткой форсунки силовой транзистор переключается в режим

Широтно-Импульсной Модуляции (ШИМ). Благодаря этому, обмотка форсунки

Благодаря этому, обмотка форсунки

многократно подключается к источнику напряжения и отключается от него,

после чего процесс повторяется. Частота процесса подключения /

отключения обмотки настолько высока, что механическая система форсунки

(клапан) «не успевает» закрываться в моменты, когда питающее напряжение

Системы распределённого впрыска топлива

Каждый цилиндр системы распределённого впрыска

топлива обслуживается собственной электромагнитной форсункой. Каждая

форсунка такой системы впрыскивает топливо во впускной коллектор пред

впускными клапанами каждого цилиндра. Таким образом, только часть

внутреннего объёма впускного коллектора работающего двигателя

заполняется подготовленной топливной смесью. Как и в системе точечного

впрыска топлива, здесь впрыск осуществляется не непрерывной струёй

топлива, а подаётся порциями. Количество подаваемого топлива

регулируется путём изменения продолжительности открытого состояния

форсунки.

Электромагнитные топливные форсунки имеют

некоторую инерционность. Проявляется эта инерционность как задержка

открытия и задержка закрытия клапана форсунки относительно управляющего

1,5 mS, кроме того, она может изменяться с изменением величины

напряжения на аккумуляторной батарее. Задержка закрытия клапана форсунки

может составлять около 1,0 mS. Когда двигатель работает под нагрузкой,

длительность впрыска топлива может составлять несколько единиц или даже

десятки миллисекунд, то есть -длительность впрыска топлива при этом

значительно превышает время задержки срабатывания клапана форсунки, и за

счёт этого инерционность форсунки сказывается мало заметно.

Когда двигатель работает при малых нагрузках или

на холостом ходу, длительность впрыска значительно уменьшается, и

становится сравнимой с временем задержки срабатывания клапана форсунки.

Из-за этого, инерционность форсунки может сказываться значительно

сильнее и точность дозирования количества впрыскиваемого топлива может

сильно снизиться. Поэтому, для таких форсунок не используют управляющие

Поэтому, для таких форсунок не используют управляющие

импульсы продолжительностью менее 1,5 mS. Кроме того, инерционность

форсунок, обслуживающих разные цилиндры одного и того же двигателя со

значительным пробегом может заметно различаться, что вносит

дополнительную погрешность дозирования малых порций топлива.

Распределённые системы впрыска топлива

различаются по схеме работы впрыска топлива: параллельный впрыск,

попарно-параллельный, фазированный (последовательный).

Топливные форсунки многих ранних распределённых

систем впрыска топлива соединены параллельно. При такой схеме,

управление форсунками двигателя происходит одновременно — все форсунки

такой системы работают синхронно.

Осциллограммы напряжения сигналов системы

управления 4-х цилиндрового 4-х тактного двигателя, осуществляющей

параллельный впрыск топлива, демонстрирующие схему впрыска топлива

данной системы.

1 Осциллограмма напряжения управляющих импульсов топливной форсункой 1-го цилиндра.

2 Осциллограмма напряжения управляющих импульсов топливной форсункой 2-го цилиндра.

3 Осциллограмма напряжения управляющих импульсов топливной форсункой 3-го цилиндра.

4 Осциллограмма напряжения управляющих импульсов топливной форсункой 4-го цилиндра.

7 Импульс синхронизации с моментом зажигания в первом цилиндре.

В системах параллельного впрыска, за один полный

цикл работы двигателя (за два оборота коленчатого вала 4-х тактного

двигателя), каждая форсунка впрыскивает топливо дважды. То есть, каждая

порция топлива, попадающего впоследствии в цилиндр во время

такта впуска, впрыскивается «за два приёма».

Из-за того, что подача каждой порции топлива осуществляется за два

впрыска, в сравнении с точечным впрыском, точность дозирования

получается несколько лучшей; но в сравнении с фазированным впрыском,

точность дозирования получается несколько хуже, особенно на переходных

режимах работы двигателя.

Блок управления параллельной системы впрыска

топлива должен учитывать инерционность открытия клапана форсунки,

которая сильно зависит от величины напряжения в бортовой сети

автомобиля. При больших порциях впрыскиваемого топлива, к примеру, во

время ускорения автомобиля или во время холодного пуска, часть топлива

оседает на стенках впускного коллектора и попадает в цилиндр с некоторой

задержкой, что сказывается на приемистости двигателя. Но к качеству

распыла топлива здесь предъявляются немного меньшие требования, так как

отводится достаточно времени на испарение топлива и смешивание его с

воздухом.

Недостаток параллельного впрыска заключается в

неодинаковом для всех цилиндров времени от начала впрыскивания топлива

форсункой до момента открытия впускного клапана цилиндра. При

одновременном впрыске топлива порядок работы цилиндров не учитывается,

соответственно время подготовки топливовоздушной смеси (время испарения

топлива) для каждого цилиндра получается разным.

Попарно-параллельный впрыск топлива

Для уменьшения зависимости качества подготовки

топливовоздушной смеси от момента впрыска топлива, а так же для

улучшения точности дозирования топлива на переходных режимах работы

двигателя, топливные форсунки были разделены на группы согласно порядку

работы цилиндров и соединены попарно-параллельно — половина форсунок

соединена параллельно и управляется своим выходным силовым транзистором

блока управления двигателем, другая половина форсунок так же соединена

параллельно и управляется своим, вторым выходным силовым транзистором

блока управления двигателем.

Управление форсунками одной группы происходит

одновременно — все форсунки одной группы работают синхронно. Когда

форсунки первой группы впрыскивают топливо, форсунки второй группы

закрыты, и наоборот. При этом, первая и вторая группы форсунок, так же

как и в системе параллельного впрыска топлива, впрыскивают топливо

дважды за один цикл работы 4-х тактного двигателя (за два оборота

коленвала).

Осциллограммы напряжения сигналов системы

управления 4-х цилиндрового 4-х тактного двигателя, осуществляющей

попарно-параллельный впрыск топлива, демонстрирующие схему впрыска

топлива данной системы. Порядок работы цилиндров 1 — 3 — 4 — 2. В данном

случае в первую пару объединены форсунки, обслуживающие цилиндры №1 и

№4, а во вторую пару объединены форсунки, обслуживающие цилиндры №2 и

№3. Но встречаются системы, где при таком же порядке работы цилиндров

двигателя, форсунки объединены в пары по-другому.

напряжения управляющих импульсов топливной

напряжения управляющих импульсов топливной

напряжения управляющих импульсов топливной

напряжения управляющих импульсов топливной

форсункой форсункой форсункой форсункой

1 Осциллограмма 1-го цилиндра.

2 Осциллограмма 2-го цилиндра.

3 Осциллограмма 3-го цилиндра.

4 Осциллограмма 4-го цилиндра.

5 Осциллограмма

напряжения выходного сигнала датчика положения / частоты вращения

коленчатого вала. За один полный оборот коленвала датчик генерирует 58

импульсов и один пропуск, продолжительность которого соответствует

продолжительности двух импульсов. Соответственно, за один полный цикл

работы 4-х тактного двигателя (за два оборота коленвала) датчик

генерирует такие пропуски дважды.

7 Импульс синхронизации с моментом зажигания в первом цилиндре.

Следует заметить, что в момент пуска двигателя

блок управления двигателем переключается на параллельную схему впрыска

топлива, то есть, включает и выключает все топливные форсунки

одновременно.

Для дальнейшего повышения точности дозирования

впрыскиваемого топлива при малых длительностях впрыска путём уменьшения

негативного влияния инерционности электромагнитных топливных форсунок,

каждую форсунку стали обслуживать собственным выходным транзистором

блока управления двигателем. Такая схема впрыска называется фазированным

Такая схема впрыска называется фазированным

впрыском или последовательным впрыском топлива. За счёт уменьшения

частоты срабатывания форсунки по сравнению с параллельным и

попарно-параллельным впрыском в два раза, потребовалось уже более

продолжительное открытие форсунки для обеспечения подачи того же

количества топлива. То есть, схема управления форсунками была

модернизирована так, что вместо двух коротких впрысков топлива

осуществляется один более продолжительный впрыск. Таким образом, замена

параллельной схемы впрыска топлива на фазированную позволила заметно

повысить точность дозирования впрыскиваемого топлива при малых

длительностях впрыска.

Осциллограммы

напряжения сигналов системы управления 4-х цилиндрового 4-х двигателя,

осуществляющей фазированный впрыск топлива, демонстрирующие схему

впрыска топлива данной системы.

1 Осциллограмма напряжения управляющих импульсов топливной 1-го цилиндра.

2 Осциллограмма напряжения управляющих импульсов топливной 2-го цилиндра.

3 Осциллограмма напряжения управляющих импульсов топливной 3-го цилиндра.

4 Осциллограмма напряжения управляющих импульсов топливной 4-го цилиндра.

5 Осциллограмма напряжения

выходного сигнала датчика положения / частоты вращения коленчатого

вала. За один полный оборот коленвала датчик генерирует 58 импульсов и

один пропуск, продолжительность которого соответствует продолжительности

двух импульсов. Соответственно, за один полный цикл работы 4-х тактного

двигателя (за два оборота коленвала) датчик генерирует такие пропуски

дважды.

6 Осциллограмма

напряжения выходного сигнала датчика положения распределительного вала

(датчика фаз). За два полных оборота коленвала датчик генерирует один

За два полных оборота коленвала датчик генерирует один

импульс.

7 Импульс синхронизации с моментом зажигания в первом цилиндре.

Здесь, впрыск топлива осуществляется тогда, когда

обслуживаемый данной форсункой цилиндр находится на такте выпуска

отработавших газов, то есть, незадолго до такта впуска. За два полных

оборота коленчатого вала двигателя соответствующих одному полному циклу

работы четырёхтактного двигателя, каждая форсунка впрыскивает топливо

только один раз. То есть, по сравнению с параллельным и

попарно-параллельным впрыском, здесь частота срабатывания форсунки

уменьшена в два раза. За счёт этого, для обеспечения подачи заданного

количества топлива потребовалось более продолжительное открытие

форсунки, а за счёт увеличения продолжительности открытого состояния

форсунки уменьшилось негативное влияние инерционности электромагнитных

топливных форсунок на точность дозирования топлива. Таким образом,

замена попарно-параллельной схемы впрыска топлива на фазированную

позволила ещё больше повысить точность дозирования впрыскиваемого

топлива при малых длительностях впрыска.

Для реализации фазированной схемы впрыска топлива

потребовались заметные доработки системы управления двигателем,

обеспечивающие привязку алгоритма управления форсунками к фазам рабочего

цикла цилиндров. По этому, двигатели, оборудованные фазированным

впрыском топлива, дополнительно оснащены датчиком положения

распределительного вала (датчиком фаз). Кроме того, блок управления

такого двигателя потребовалось дооснастить ещё несколькими силовыми

транзисторами, для управления каждой форсункой индивидуально. Кроме

внесения изменений в блок управления двигателем, потребовалось

применение форсунок с более тонким распылом топлива, так как уменьшилась

продолжительность процесса испарения топлива и смешивания его с

воздухом. На некоторых двигателях, дополнительно, это позволило

использовать режим работы при более бедной смеси (дополнительно

потребовалось изменение конструкции впускного коллектора и применение

заслонок завихрителей, для формирования вертикальных потоков воздуха в

цилиндре).

Следует заметить, что в момент пуска двигателя

блок управления двигателем переключается на параллельную схему впрыска

топлива, то есть, включает и выключает все топливные форсунки

одновременно до тех пор, пока не распознает сигнал от датчика положения

распределительного вала.

Дополнительно применяется асинхронный режим

впрыска. В момент, когда водитель очень резко нажимает на педаль

акселератора, некоторые блоки управления могут осуществлять впрыскивание

дополнительного количества топлива несколькими малыми порциями в

цилиндры, которые в данный момент находятся перед или вначале такта

впуска.

Осциллограммы напряжения сигнала управления

форсункой и сигнала от датчика положения дроссельной заслонки системы

фазированного впрыска топлива в момент резкой перегазовки.

4 Осциллограмма напряжения выходного сигнала датчика положения дроссельной заслонки.

6 Осциллограмма напряжения управляющих импульсов топливной форсункой одного из цилиндров.

Как видно из приведённым выше осциллограммам, на

переходных режимах работы двигателя, в данном примере в момент резкого

открытия дроссельной заслонки, система фазированного впрыска топлива

может осуществлять дополнительные циклы впрыска топлива, дополнительно

обогащая таким образом состав приготовляемой топливовоздушной смеси.

Благодаря этому снижается вероятность возникновения пропусков

воспламенения топливовоздушной смеси в цилиндрах при работе двигателя на

переходных режимах.

В системах точечного впрыска топлива подавляющего

большинства двигателей современных автомобилей реализован именно

фазированный впрыск топлива.

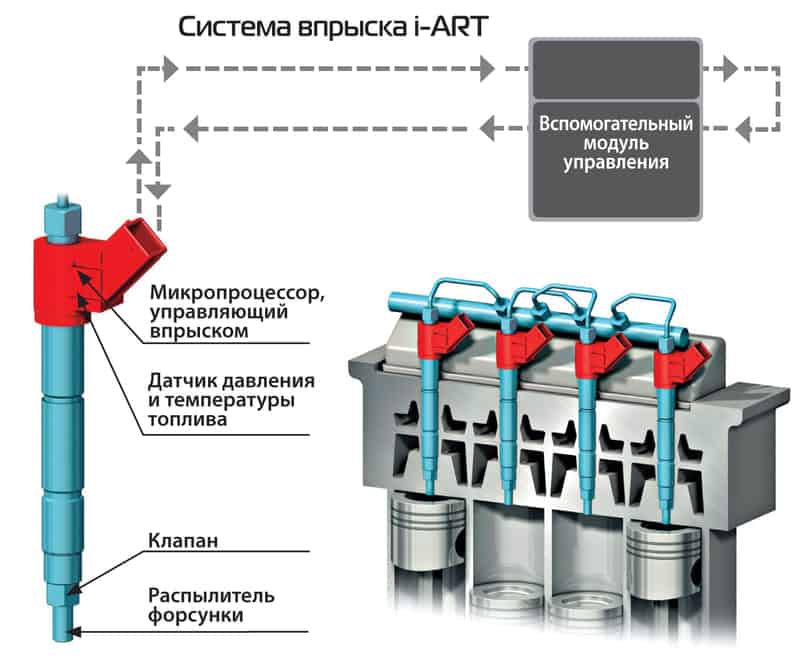

Наиболее современными системами управления

двигателем являются системы с непосредственным впрыскиванием топлива.

Здесь топливная форсунка впрыскивает топливо непосредственно в камеру

сгорания, то есть, во внутренний объём цилиндра. Благодаря этому, при

Благодаря этому, при

работе двигателя с низкой нагрузкой (холостой ход, равномерное движение

автомобиля с небольшой скоростью…) удалось достичь приготовления

внутри цилиндра топливовоздушной смеси с неоднородным соотношением

воздух-топливо. Вблизи электродов свечи зажигания образуется нормальная

или немного обогащённая смесь, за счёт чего происходит устойчивое

воспламенение этой смеси от искрового разряда между электродами свечи

зажигания. В остальном объёме цилиндра образуются бедные и сверхбедные

смеси, которые сгорают от пламени горения нормальной по составу смеси

вблизи электродов свечи зажигания. За счёт послойного приготовления

топливовоздушной смеси (состав смеси в объёме камеры сгорания

неоднороден), усреднённый состав приготовляемой и сжигаемой таким

образом топливовоздушной смеси оказывается сверхбедным — соотношение

воздух-топливо при работе двигателя в таком режиме может достигать

значений 30:1…40:1. Для сравнения, на бензиновом двигателе с подачей

топлива во впускной коллектор и оборудованном специальными завихрителями

потока воздуха (для создания послойной смеси в камере сгорания) не

удаётся достичь обеднения топливовоздушной смеси с соотношением

воздух-топливо более 25:1. А, как известно, обеднение топливовоздушной

А, как известно, обеднение топливовоздушной

смеси позволяет заметно снизить количество расходуемого двигателем

топлива.

Системы управления двигателем с непосредственным

впрыскиванием топлива, да и сами двигатели, обслуживаемые подобными

системами, имеют ряд отличий от обычных систем с точечным впрыскиванием

топлива. Это: вертикальные каналы ввода потока воздуха в цилиндры,

поршни с закругленной выборкой для направления топливной смеси в сторону

свечи зажигания, вихревые инжекторы высокого давления, топливный насос

высокого давления. Кроме того, при работе двигателя на сверхбедных

смесях, впрыскивание топлива в камеру сгорания происходит в конце такта

сжатия. Из-за высокого давления в камере сгорания в момент впрыска

топлива, а так же для обеспечения направленного перемещения впрыснутого

топлива к свече зажигания, давление топлива в топливной рейке здесь

существенно увеличено, соответственно изменена и конструкция топливной

форсунки. С целью повышения давления в топливной рейке, кроме

С целью повышения давления в топливной рейке, кроме

электрического топливного насоса, размещённого внутри бака, здесь

дополнительно применён механический топливный насос высокого давления,

приводимый от распределительного вала двигателя. Механический топливный

насос высокого давления обеспечивает поддержание давления в топливной

рейке на уровне нескольких десятков Bar.

Для обеспечения правильного послойного

образования топливовоздушной смеси, движение воздушного потока внутри

цилиндра было оптимизировано за счёт изменения конструкции двигателя —

изменены форма и направление впускного воздушного канала для создания в

камере сгорания вертикально направленных воздушных потоков. Так же здесь

применена специальная форма днища поршня. За счёт изменённой формы

днища поршня, струя впрыскиваемого форсункой топлива «отражается» от

наклонного углубления в днище поршня и направляется к свече зажигания,

где образуется область с достаточно богатым содержанием топлива.

В связи с повышением давления топлива в топливной

рейке, потребовалось значительно сократить длительность открытия

топливной форсунки, измеряемое здесь в единицах десятых долей милли

Секунды. Для уменьшения инерционности топливных форсунок, величина

управляющего форсунками напряжения была значительно увеличена и

достигает нескольких десятков Вольт. Для управления топливными

форсунками многих систем непосредственного впрыска топлива применяется

специальный модуль, преобразующий низковольтные импульсы от блока

управления двигателем в высоковольтные импульсы для управления

топливными форсунками.

Осциллограммы напряжений сигналов управления топливной форсункой системы непосредственного впрыска топлива.

1 Осциллограмма напряжения на одном из выводов топливной форсунки системы непосредственного впрыска топлива.

2 Осциллограмма напряжения на втором из выводов топливной форсунки системы непосредственного впрыска топлива.

3 Осциллограмма напряжения, воздействующего на обмотку топливной форсунки системы непосредственного впрыска топлива.

Следует отметить, что при работе двигателя на

холостом ходу, для поддержания необходимой температуры нейтрализатора

выхлопных газов приготовление сверхбедной топливовоздушной смеси

периодически чередуется с приготовлением обычный однородной смеси

(послойное смесеобразование чередуется с гомогенным смесеобразованием).

При гомогенном смесеобразовании впрыск топлива в камеру сгорания

происходит не во время такта сжатия, а на такте впуска. Переключения

между послойным и гомогенным смесеобразованием заметны по

незначительному изменению частоты вращения двигателя на холостом ходу.

На определенных режимах работы двигателя возможен

комбинированный режим приготовления смеси, когда топливо впрыскивается

форсунками на такте впуска и дополнительно в конце такта сжатия.

Из-за низкого качества топлива, повышается

степень износа деталей некоторых узлов системы непосредственного

впрыскивания топлива. Высокое содержание серы и нерегламентированных

Высокое содержание серы и нерегламентированных

присадок в бензине фактически сводит на нет экономические, экологические

и мощностные показатели данных двигателей. Поэтому, не многие

производители автомобилей одобряют эксплуатацию таких двигателей в

странах СНГ.

Системы впрыска топлива современных двигателей внутреннего сгорания: бензиновые и дизельные системы — Autodromo

Основным назначением системы впрыска (иное название — инжекторная система) является обеспечение своевременной подачи топлива в рабочие цилиндры ДВС.

В настоящее время подобная система активно используется на дизельных и бензиновых двигателях внутреннего сгорания. Важно понимать, что для каждого типа двигателя система впрыска будет в значительной мере отличаться. Читайте отзывы о сайтах и компаниях по этой ссылке.

Так в бензиновых ДВС процесс впрыска способствует образованию топливовоздушной смеси, после чего происходит ее принудительное воспламенение от искры.

В дизельных же ДВС подача топлива осуществляется под высоким давлением, когда одна часть топливной смеси соединяется с горячим сжатым воздухом и почти моментально самовоспламеняется.

Система впрыска остается ключевой составной частью общей топливной системы любого автомобиля. Центральным рабочим элементом подобной системы является топливная форсунка (инжектор).

Как уже было сказано ранее в бензиновых двигателях и дизелях применяются различные виды систем впрыска, которые мы и рассмотрим обзорно в этой статье, а детально разберем в последующих публикациях.

Содержание

- Виды систем впрыска на бензиновых ДВС

- Центральный впрыск

- Распределенный впрыск

- Непосредственный впрыск

- Комбинированный впрыск

- Виды систем впрыска дизельных ДВС

- Система впрыска насос-форсунки

- Система впрыска Сommon Rail (аккумуляторный впрыск)

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива – центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще – моновпрыск.

Поскольку форсунка всего одна, то эту систему впрыска называют еще – моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива.

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива.

Комбинированный впрыск

Система данного типа объединила в себе две системы – непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Виды систем впрыска дизельных ДВС

На современных дизельных двигателях применяются такие системы впрыска, как система насос-форсунки, система Сommon Rail, система с рядным или распределительным ТНВД (топливным насосом высокого давления).

Наиболее востребованные и считаются наиболее прогрессивными из них системы: Сommon Rail и насос-форсунки, о которых ниже поговорим чуть подробнее.

ТНВД является центральным элементом любой топливной системы дизельного двигателя.

В дизелях подача горючей смеси может осуществляться как в предварительную камеру, так и напрямую в камеру сгорания (непосредственный впрыск).

На сегодняшний день предпочтение отдается системе непосредственного впрыска, которую отличает повышенный уровень шума и менее плавная работа двигателя, по сравнению с впрыском в предварительную камеру, но при этом обеспечивается гораздо более важный показатель – экономичность.

Система впрыска насос-форсунки

Подобная система применяется для подачи и впрыска топливной смеси под высоким давлением центральным устройством – насос-форсунками.

По названию можно догадаться, что ключевой особенностью данной системы является то, что в единственном устройстве (насос-форсунке) объединены сразу две функции: создание давления и впрыск.

Конструктивным недостатком данной системы является то, что насос оснащен приводом постоянного типа от распредвала двигателя (не отключаемый), который приводит к быстрому износу конструкции. Из-за этого производители все чаще делают выбор в пользу системы впрыска Сommon Rail.

Система впрыска Сommon Rail (аккумуляторный впрыск)

Это более совершенная система подачи ТС для большинства дизельных двигателей. Ее название пошло от основного конструктивного элемента – топливной рампы, общей для всех форсунок. Сommon Rail в переводе с английского как раз и означает – общая рампа.

В такой системе топливо подается к топливным форсункам от рампы, которую еще называют аккумулятором высокого давления, из-за чего у системы появилось и второе название – аккумуляторная система впрыска.

В системе Сommon Rail предусмотрено проведение трех этапов впрыска – предварительного, основного и дополнительного. Это позволяет уменьшить шум и вибрации двигателя, сделать более эффективными процесс самовоспламенения топлива, уменьшить количество вредных выбросов в атмосферу.

Для управления системами впрыска на дизелях предусмотрено наличие механических и электронных устройств. Системы на механике позволяют контролировать рабочее давление, объем и момент впрыска топлива. Электронные системы предусматривают более эффективное управление дизельными ДВС в целом.

Как происходит впрыск топлива на карбюраторном двигателе

Содержание

- Карбюраторный двигатель

- Устройство карбюраторного двигателя

- Принцип работы карбюраторного двигателя

- Характеристики карбюраторного двигателя

- Управление карбюратором

- Регулировки карбюратора

- Виды и особенности работы систем впрыска бензиновых двигателей

- Краткая история появления

- Виды систем впрыска бензиновых двигателей

- Моновпрыск, или центральный впрыск

- Распределенный впрыск (MPI)

- Непосредственный впрыск топлива (GDI)

- Как работает карбюраторный двигатель — принцип работы

- Обогащение смеси в карбюраторе

- Дополнительный впрыск даже при резком ускорении

- Система питания топливом бензинового (карбюраторного) двигателя

- Инжекторные топливные системы

- Видео

Карбюраторный двигатель

Карбюраторный двигатель — это отдельный вид двигателя внутреннего сгорания (ДВС) с наружным формированием смеси. В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

Карбюратор — конструкция в системе питания двигателей внутреннего сгорания, которая служит для перемешивания бензина с воздухом, образовывает горючую смесь и корректирует ее потребление. На сегодняшний день карбюраторные системы заменяются инжекторными.

Смесь представляет собой пары бензина смешанные с воздухом. Когда она проходит в цилиндры двигателя происходит перемешивание с отработанными газами и образование рабочей смеси, которая в конкретный момент поджигается системой зажигания. Поджигание смеси производится благодаря тому, что бензин поступает в газообразном виде и имеется достаточное количество воздуха для горения.

Карбюраторные двигатели подразделяются на четырехтактные и двухтактные. Рабочий цикл четырехтактного карбюраторного двигателя складывается из четырех тактов, они состоят из четырех полуоборотов коленчатого вала; двухтактные же состоят из двух полуоборотов коленчатого вала. Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двигатели этого типа делятся на два подтипа:

Устройство карбюраторного двигателя

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

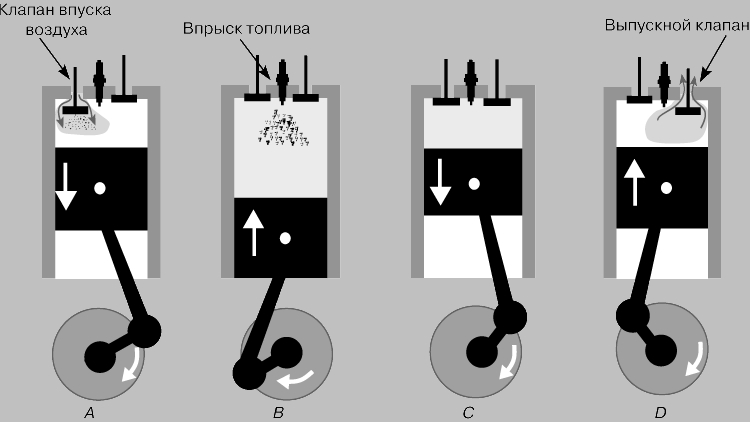

Принцип работы карбюраторного двигателя

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Характеристики карбюраторного двигателя

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.

Регулировки карбюратора

Карбюратор — устройство, которое имеет наименьшее количество регулировок, но нуждается в хорошо отлаженной системе. Неорганизованная эксплуатация карбюратора сильно действует на функциональность двигателя в целом. При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

Подходящие виды регулирования карбюратора:

В период использования нужно прослеживать дееспособность нижеуказанных узлов:

На работоспособность карбюратора воздействуют:

Источник

Виды и особенности работы систем впрыска бензиновых двигателей