Поршневые кольца: виды, функции, типичные проблемы

Поршневые кольца являются неотъемлемыми элементами цилиндро-поршневой группы двигателя. Они представляют собой детали в форме незамкнутой окружности, установленные с минимальным зазором в специальные канавки на внешних поверхностях поршней.

Основная функция поршневых колец состоит в придании необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром.

Рассмотрим виды, назначение и правила обслуживания колец подробнее.

Почти во всех двигателях установлены 2 типа поршневых колец: компрессионные и маслосъемные.

Компрессионные кольца

Компрессионные кольца (от трех до семи штук) вставляются в специальные пазы в верхней части поршня.

Они обеспечивают герметичность камеры сгорания, участвуют в передаче тепла от поршня к гильзе цилиндра, а также поглощают часть поршневых колебаний из-за боковой тяги.

Верхнее компрессионное кольцо имеет несколько конфигураций: оно может быть плоским, перекрученным или с L-образным участком. Верхняя и нижняя поверхности перекрученного кольца лежат в канавке под легким наклоном, контактируя с отверстием цилиндра только краями рабочей стороны.

Изделия с L-образным участком отличаются конструкцией большого выступа, имеющего форму буквы L. Уплотнительная способность таких колец зависит от силы давления газов, которая действует на заднюю часть выступа. При высоком давлении в цилиндре – например, после сгорания топливовоздушной смеси или в такте сжатия – кольца с L-образным участком увеличивают усилие, прикладываемое к стенкам. Когда давление в цилиндре низкое, они ослабляются, тем самым снижая трение и износ.

Второе (нижнее) компрессионное кольцо дополняет работу маслосъемного и обеспечивает уплотняющую функцию. Оно препятствует попаданию газов в картер, предотвращает детонацию и проникновение излишков моторного масла в камеру сгорания.

Некоторые кольца специально сделаны скошенными – для большей эффективности в удалении масла со стенок цилиндра при движении вниз. Новыми конструкциями являются кольца без зазора. Их использование способствует скорейшей приработке двигателя и более высокой мощности ДВС.

Маслосъемное кольцо

Благодаря маслосъемному кольцу с компрессионных колец, поршня и внутренней стенки цилиндра удаляется лишнее моторное масло.

После его прохода на поверхностях остается небольшая масляная пленка (толщиной в несколько микрон). В канавке маслосъемного кольца предусмотрены прорези или радиальные отверстия, по которым излишки масла возвращаются в поддон.

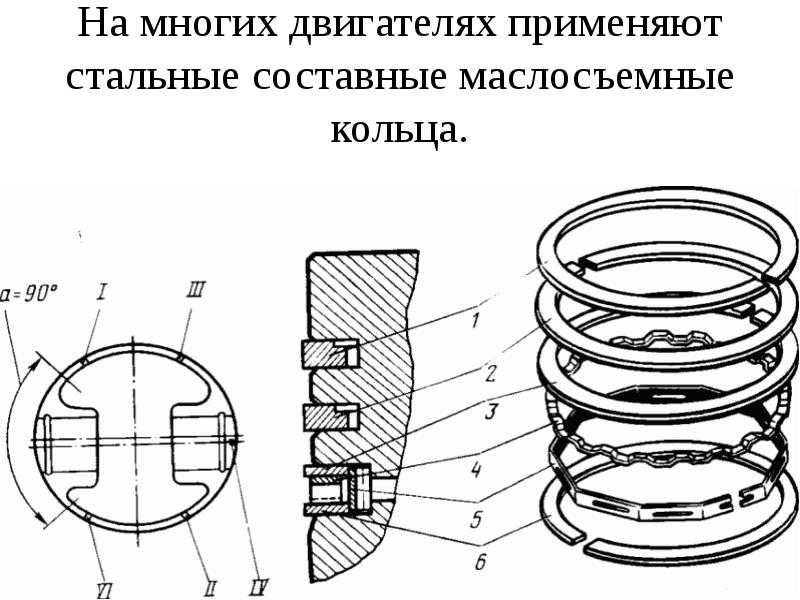

Выделяют 2 вида маслосъемных колец: цельные и составные. Последние состоят из двух тонких колец, а также осевого и радиального расширителей. Такие модели дешевле в производстве, поэтому встречаются чаще, чем чугунные цельные.

В некоторых случаях на поршень устанавливается не по одному, а по два цельных или составных кольца.

Подводя итог вышесказанному, можно выделить следующие функции поршневых колец:

- Компрессия. Уплотняющие кольца поддерживают изоляцию камеры сгорания от картерного пространства, что способствует более эффективному сжатию топлива.

- Экономия расхода масла. Маслосъемные кольца снимают часть масла со стенок цилиндра во время работы двигателя, благодаря чему оно не попадает в камеру сгорания.

- Теплообмен. При сгорании топливно-воздушной смеси температура внутри камеры достигает примерно +300 °С. Кольца отводят тепло к цилиндру во избежание повреждения поршня из-за перегрева.

- Снижение горизонтальных колебаний поршня. Благодаря плотной посадке кольца не дают поршню перемещаться в горизонтальном направлении, что предотвращает износ ЦПГ.

Для производства поршневых колец используются высокопрочные виды чугуна или нержавеющая сталь. Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Верхние компрессионные поршни из стали чаще всего обрабатываются оловом или пористым хромом (сталь становится легированной).

Увеличенным сроком службы и способностью к быстрой приработке отличаются кольца с молибденовым покрытием.

Похожие антифрикционные покрытия наносятся также на юбки поршней – в целях продления работоспособности этих важнейших элементов двигателя.

Сегодня имеется возможность использовать покрытия не только в процессе производства поршней, но и перед их установкой, заменой и в прочих незаводских условиях.

Современные антифрикционные материалы выпускаются в форме жидких средств, по консистенции напоминающих краски, или в аэрозольных баллонах. В России покрытия для деталей ДВС и узлов промышленного оборудования выпускает компания «Моделирование и инжиниринг».

Для юбок поршней, вкладышей коленчатых и распределительных валов, шлицевых соединений, дроссельных заслонок, штоков клапанов предназначено антифрикционное твердосмазочное покрытие (АТСП) MODENGY Для деталей ДВС.

Благодаря основным действующим компонентам – высокодисперсному дисульфиду молибдена высокой степени очистки и графиту – оно предотвращает появление задиров на юбках поршней, защищает их от повышенного трения и механических повреждений. В результате применения этого материала снижается шум при работе двигателя, повышается его КПД, уменьшается расход топлива.

Удобная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. Состав высыхает при комнатной температуре за 12 часов, при нагреве до +170 °C – за 20 минут.

Перед использованием материала поверхности подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

При износе поршневых колец зазор между поверхностью детали и стенками цилиндра увеличивается. В результате газы, образующиеся при сгорании топливно-воздушной смеси, проникают в масляный картер, снижая эффективность работы двигателя и ухудшая характеристики моторного масла.

Продукты разрушения масла и сгорания бензина, в свою очередь, способствуют образованию отложений в кольцевых канавках, что приводит к снижению подвижности и залеганию колец.

Последствия износа поршневых колец легко заметить без разборки двигателя. Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

От качества поршневых колец напрямую зависит срок их службы и возможности вашего двигателя, поэтому, выбирая новые комплекты этих деталей, обратите внимание на следующие моменты:

- Цена. Дешевые детали долго не прослужат

- Внешний вид и содержание упаковки. На упаковке должна содержаться полная информация об изготовителе, материалах и т.д. Внутри нее должна быть подробная инструкция по установке деталей

- Внешний вид самих колец. Детали не должны иметь даже самых мелких дефектов, неровностей металла и пр.

Замена поршневых колец – процедура несложная. Для снятия колец разведите их края до тех пор, пока они не выйдут из канавки. Сделать это можно небольшой плоской отверткой, но лучше специальным цанговым инструментом, который пригодится вам и при установке новых колец.

Далее очистите канавки от нагара. Без этой процедуры установить поршень обратно в цилиндр будет достаточно сложно. Для удаления загрязнений воспользуйтесь подходящим инструментом или старым компрессионным кольцом, сломанным на две части. После очистки канавок проверьте их на наличие повреждений.

Перед установкой новых колец обязательно ознакомьтесь с инструкцией – в ней содержится информация о последовательности действий и правильном расположении деталей.

Все операции проводите аккуратно, помните, что прочность нижнего компрессионного и маслосъемного колец ниже, чем у верхнего компрессионного.

Первым установите нижнее кольцо. Чтобы его случайно не деформировать, контролируйте усилия. Если на кольце имеется маркировка «TOP», его нужно располагать маркированной частью в сторону днища поршня.

После установки проверьте зазоры между боковыми поверхностями колец и стенками цилиндра. Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

По завершению замены колец произведите обкатку ДВС в течение 3-5 тыс. км. В процессе обкатки обязательно прогревайте двигатель после запуска, не эксплуатируйте его на высоких оборотах, избегайте длительного простоя на холостых и движения на повышенных передачах с малой скоростью.

Возврат к списку

Поршневые кольца. Устройство, виды, функции поршневых колец

Содержание страницы

- 1. Требования к поршневым кольцам

- 2. Основные функции поршневых колец

- 2.1. Уплотнение от прорыва отработанных газов

- 2.2. Съем и распределение масла

- 2.3. Отвод тепла

- 3. Типы поршневых колец

- 3.1. Компрессионные поршневые кольца

- Цилиндрические компрессионные поршневые кольца

- Конические кольца – компрессионные поршневые кольца с маслосъемной функцией

- Скребковые кольца

- Кольца трапециевидного сечения

- 3.

2. Маслосъемные поршневые кольца

2. Маслосъемные поршневые кольца- Назначение

- Коробчатые маслосъемные поршневые кольца

- Типы конструкции

- Маслосъемные поршневые кольца из 2-х частей (конструкция с пружинным расширителем)

- Маслосъемные поршневые кольца из 3-х частей

- 3.3. Типичная комплектация поршня кольцами

- 3.4. Наиболее подходящее поршневое кольцо

- 3.1. Компрессионные поршневые кольца

- 4. Поршневое кольцо: термины

- 5. Конструкция и форма поршневых колец

- 5.1. Материалы для изготовления поршневых колец

- 5.2. Материалы для покрытия pабочей поверхности

- 5.2.1. Молибденовые покрытия

- 5.2.2. Гальванические покрытия

- Хромовые покрытия

- Покрытия CK (Хромовая керамика) И DC (Diamond coated)

- Покрытия PVD

- 5.3. Отслаивание покрытий

- 5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

- 5.5. Выпуклая форма рабочей поверхности

- 5.6. Обработка поверхностей

- 6.

Назначение и свойства

Назначение и свойства- 6.1. Тангенциальное напряжение

- 6.2. Распределение радиального давления

- 6.3. Увеличение давления прижима под действием давления сгорания

- 6.4. Специфическое давление прижима

- 6.5. Тепловой зазор

- 6.6. Уплотнительные поверхности поршневых колец

- 6.7. Дросселирующая щель и прорыв газов

- 6.8. Зазор кольца по высоте

- 6.9. Скручивание колец

- Скручивание колец в условиях эксплуатации

- 6.10. Способность поршневых колец прилегать к стенкам цилиндров

- 6.11. Движения поршневых колец

- Вращение колец

- Вращение вокруг оси

- Радиальное движение

- Скручивание колец

1. Требования к поршневым кольцам

Поршневые кольца для двигателей внутреннего сгорания должны отвечать всем требованиям, предъявляемым к динамическому линейному уплотнению. Они должны не только выдерживать термические и химические нагрузки, но и выполнять ряд функций. Кроме того, они должны обладать следующими свойствами:

Кроме того, они должны обладать следующими свойствами:

Функции поршневых колец

- Предотвращение (за счет уплотнения) прорыва газов из камеры сгорания в картер, во избежание снижения давления газов и, следовательно, мощности двигателя

- Уплотнение, т. е. предотвращение попадания смазывающего масла из кривошипной камеры (картера) в камеру сгорания

- Обеспечение наличия на стенке цилиндра масляной пленки точно заданной толщины

- Распределение смазочного масла по стенке цилиндра

- Стабилизация движения поршня (качание поршня) – особенно на холодном двигателе и большом зазоре между поршнем и цилиндром

- Передача тепла (отвод тепла) от поршня к цилиндру

Свойства поршневых колец

- Низкое трение во избежание существенных потерь мощности двигателя

- Высокая износостойкость и сопротивление термомеханической усталости, химическим нагрузкам и горячей коррозии

- Поршневое кольцо не должно вызывать чрезмерный износ цилиндра, иначе значительно сокращается срок службы двигателя.

- Длительный срок службы, эксплуатационная надежность и эффективность затрат в течение всего времени эксплуатации

2. Основные функции поршневых колец

2.1. Уплотнение от прорыва отработанных газов

Основной функцией компрессионных поршневых колец является предотвращение прорыва газов между поршнем и стенками цилиндра в картер. В большинстве двигателей это достигается за счет использования двух компрессионных поршневых колец, образующих лабиринт для газов.

В силу конструктивных особенностей, поршневые кольца для двигателей внутреннего сгорания не обеспечивают 100%-ого уплотнения, поэтому в картер всегда проникает небольшое количество газов. Это нормальное явление, полностью исключить прорыв газов невозможно в связи с особенностями конструкции колец.

Однако в любом случае необходимо избежать чрезмерного прорыва горячих отработанных газов между поршнем и стенкой цилиндра. Иначе это повлекло бы за собой снижение мощности, повышенный нагрев компонентов и прекращение смазывания. Всё это отрицательно сказалось бы на сроке службы и работе двигателя. Различные уплотняющие и прочие функции колец, а также возникающий прорыв газов будут подробнее рассмотрены ниже.

Всё это отрицательно сказалось бы на сроке службы и работе двигателя. Различные уплотняющие и прочие функции колец, а также возникающий прорыв газов будут подробнее рассмотрены ниже.

Уплотнение от прорыва отработанных газов.

2.2. Съем и распределение масла

Поршневые кольца не только обеспечивают герметичность между камерой сгорания и полостью картера, но и регулируют толщину масляной пленки. Кольца равномерно распределяют масло по стенке цилиндра. Съем избыточного количества масла осуществляется в основном маслосъемным поршневым кольцом (3-е кольцо), а также комбинированным компрессионным/скребковым кольцом (2-е кольцо).

Съем и распределение масла

2.3. Отвод тепла

Еще одна важная функция поршневых колец заключается в регулировании температуры поршня. Основная часть (около 70 %) тепла, поглощенного поршнем при сгорании топлива, отводится через поршневые кольца к цилиндру. Решающую роль при этом играют компрессионные поршневые кольца.

Отсутствие постоянного отвода тепла поршневыми кольцами привело бы к образованию на поршне задиров или даже к расплавлению поршня всего за несколько минут. В связи с этим очевидно, что поршневые кольца всегда должны иметь оптимальный контакт со стенкой цилиндра. Некруглости цилиндра или блокирование поршневых колец в кольцевых канавках (нагарообразование, грязь, деформация) с течением времени приводят к повреждениям поршня, вызванным перегревом из-за недостаточного отвода тепла.

Отвод тепла

3. Типы поршневых колец

3.1. Компрессионные поршневые кольца

Цилиндрические компрессионные поршневые кольцаЦилиндрическое компрессионное кольцо

Цилиндрическое компрессионное кольцо с внутренней фаской

Цилиндрическое компрессионное кольцо с внутренним углом

Цилиндрическое компрессионное кольцо

Цилиндрические компрессионные поршневые кольца – это кольца, имеющие прямоугольное поперечное сечение. У таких колец боковые поверхности параллельны друг другу. Данный тип компрессионных поршневых колец является самым простым и наиболее распространенным. В настоящее время кольца этого типа используются преимущественно в качестве первого компрессионного кольца во всех бензиновых, а иногда и в дизельных двигателях легковых автомобилей. Наличие внутренних фасок и углов вызывает скручивание колец в установленном (напряженном) состоянии. Фаска или внутренний угол, расположенные по верхней кромке, вызывают «положительное скручивание кольца». Более подробное описание воздействия скручивания колец приводится в 6. «Скручивание колец».

У таких колец боковые поверхности параллельны друг другу. Данный тип компрессионных поршневых колец является самым простым и наиболее распространенным. В настоящее время кольца этого типа используются преимущественно в качестве первого компрессионного кольца во всех бензиновых, а иногда и в дизельных двигателях легковых автомобилей. Наличие внутренних фасок и углов вызывает скручивание колец в установленном (напряженном) состоянии. Фаска или внутренний угол, расположенные по верхней кромке, вызывают «положительное скручивание кольца». Более подробное описание воздействия скручивания колец приводится в 6. «Скручивание колец».

Конические кольца – компрессионные поршневые кольца с маслосъемной функцией

Коническое кольцо

Коническое кольцо с нижней внутренней фаской

Коническое кольцо с нижним внутренним углом

ЗАМЕЧАНИЕ

Конические кольца используются на двигателях любых типов (бензиновых и дизельных, для легковых и грузовых автомобилей) и устанавливаются, как правило, во вторую кольцевую канавку.

Эти кольца выполняют двойную функцию. Они помогают компрессионному кольцу в противодействии прорыву газов, а маслосъемному кольцу – в регулировании толщины масляной пленки.

Рабочая поверхность конических колец (Рис. 2) имеет коническую форму. В зависимости от исполнения, угловое отклонение рабочей поверхности в сравнении с кольцом прямоугольного сечения составляет от 45 до 60 угловых минут. Благодаря такой форме новое коническое кольцо контактирует с поверхностью цилиндра только по нижней кромке. По этой причине в данной области возникает высокое механическое давление на поверхность и происходит желаемый съем материала. В результате этого запланированного износа, возникающего в период приработки, уже после непродолжительной эксплуатации образуется идеально закругленная кромка, которая обеспечивает оптимальное уплотнение. За период эксплуатации в несколько сотен тысяч км pабочая поверхность кольца теряет коническую форму, и коническое кольцо начинает выполнять функцию кольца прямоугольного сечения. Обладая теперь свойствами кольца прямоугольного сечения, бывшее коническое кольцо по-прежнему обеспечивает надежное уплотнение. По причине того, что газы оказывают давление на кольцо также спереди (из-за проникновения газов в зазор между цилиндром и рабочей поверхностью поршневого кольца), усиление действия давления газов несколько снижается. За счет этого во время приработки кольца незначительно уменьшаются давление прижима и степень износа.

Обладая теперь свойствами кольца прямоугольного сечения, бывшее коническое кольцо по-прежнему обеспечивает надежное уплотнение. По причине того, что газы оказывают давление на кольцо также спереди (из-за проникновения газов в зазор между цилиндром и рабочей поверхностью поршневого кольца), усиление действия давления газов несколько снижается. За счет этого во время приработки кольца незначительно уменьшаются давление прижима и степень износа.

Конические кольца выполняют не только функцию компрессионных поршневых колец, но и обладают хорошими маслосъемными свойствами. Этому способствует смещенная внутрь верхняя кромка кольца. При движении поршня вверх, от нижней к верхней мертвой точке, кольцо скользит по масляной пленке. Под действием гидродинамических сил (образование масляного клина) кольцо слегка отходит от поверхности цилиндра. При движении поршня в обратном направлении кромка кольца проникает глубже в масляную пленку и таким образом снимает слой масла, отводя его в сторону картера. На бензиновых двигателях конические кольца устанавливаются также в первую кольцевую канавку. Фаска или внутренний угол, относительно нижней кромки, вызывают отрицательное скручивание кольца (смотри 6. «Скручивание колец»).

На бензиновых двигателях конические кольца устанавливаются также в первую кольцевую канавку. Фаска или внутренний угол, относительно нижней кромки, вызывают отрицательное скручивание кольца (смотри 6. «Скручивание колец»).

Давление газов на коническое кольцо

Скребковые кольца

Скребковое кольцо

У скребкового кольца, обеспечивающего как уплотнение от прорыва газов, так и съем масла, нижняя кромка рабочей поверхности имеет прямоугольную или скругленную проточку. В этой проточке скапливается определенное количество масла, которое затем стекает обратно в масляный поддон.

Раньше скребковые кольца имели прямоугольное сечение и устанавливались в качестве второго компрессионного поршневого кольца на многих моделях двигателей.

В настоящее время, вместо скребковых колец прямоугольного сечения используют преимущественно конические скребковые кольца. Скребковые кольца устанавливают также на поршнях для компрессоров пневматических тормозных систем, главным образом в качестве первого компрессионного поршневого кольца.

Коническое скребковое кольцо

Коническое скребковое кольцо является усовершенствованным типом скребкового кольца прямоугольного сечения. За счет конической pабочей поверхности улучшается процесс съема масла. В случае использования поршневых компрессоров, конические скребковые кольца устанавливают не только во вторую, но и в первую кольцевую канавку.

Коническое скребковое кольцо с закрытым стыком

У некоторых конических скребковых колец скругленная проточка не доходит до стыкового конца, благодаря чему улучшается функция уплотнения от прорыва газов. Тем самым, по сравнению с традиционными коническими скребковыми кольцами, такие кольца обеспечивают уменьшение прорыва газов в картер (см. также 6. «Тепловой зазор»).

Кольца трапециевидного сечения

Кольцо симметричного трапециевидного сечения

У колец симметричного трапециевидного сечения обе боковые поверхности расположены не параллельно друг другу, а под наклоном, в результате чего поперечное сечение приобретает форму трапеции. Угол наклона составляет, как правило, 6 °, 15 ° или 20 °.

Угол наклона составляет, как правило, 6 °, 15 ° или 20 °.

Кольцо несимметричного трапециевидного сечения

У колец несимметричного трапециевидного сечения нижняя боковая поверхность не имеет угла наклона и расположена перпендикулярно рабочей поверхности.

Кольца трапециевидного или несимметричного трапециевидного сечения используются для предотвращения нагарообразования и, следовательно, заклинивания колец в кольцевых канавках. При наличии очень высокой температуры внутри поршневой канавки велика вероятность образования нагара из-за воздействия этой температуры на имеющееся в канавке масло. При этом у дизельных двигателей возможно образование не только масляного нагара, но и сажи. Наличие сажи ускоряет скопление отложений в кольцевой канавке. Если бы в результате накопления отложений произошло заклинивание поршневых колец в канавках, то горячие отработанные газы беспрепятственно проникли бы через зазор между поршнем и стенкой цилиндра и вызвали бы перегрев поршня. Это привело бы к расплавлению головки поршня и его серьезным повреждениям.

Это привело бы к расплавлению головки поршня и его серьезным повреждениям.

По причине действия повышенных температур и образования сажи, кольца трапециевидного сечения устанавливаются преимущественно на дизельных двигателях, в самой верхней кольцевой канавке, а иногда и во второй кольцевой канавке.

ВНИМАНИЕ!

Кольца (симметричного и несимметричного) трапециевидного сечения нельзя устанавливать в обычные прямоугольные канавки. Кольцевые канавки поршня, в которые необходимо установить кольца трапециевидного сечения, всегда должны иметь соответствующую форму.

Функция очистки: благодаря особенностям формы колец трапециевидного сечения и их движению в кольцевой канавке за счет качания поршня происходит механическое измельчение нагара.

3.2. Маслосъемные поршневые кольца

Назначение

Конструкция маслосъемных поршневых колец позволяет распределять масло по стенке цилиндра и снимать с нее избыточное масло. Для улучшения функций уплотнения и съема масла, маслосъемные поршневые кольца оснащаются, как правило, двумя маслосъемными рабочими поясками. Каждый их этих рабочих поясков снимает со стенки цилиндра избыточное масло. Таким образом, как у нижней кромки маслосъемного поршневого кольца, так и между рабочими поясками скапливается определенное количество масла, которое необходимо удалить из области кольца. Поскольку при движении поршня он качается внутри цилиндра, функция уплотнения выполняется тем лучше, чем ближе друг к другу расположены рабочие пояски кольца.

Для улучшения функций уплотнения и съема масла, маслосъемные поршневые кольца оснащаются, как правило, двумя маслосъемными рабочими поясками. Каждый их этих рабочих поясков снимает со стенки цилиндра избыточное масло. Таким образом, как у нижней кромки маслосъемного поршневого кольца, так и между рабочими поясками скапливается определенное количество масла, которое необходимо удалить из области кольца. Поскольку при движении поршня он качается внутри цилиндра, функция уплотнения выполняется тем лучше, чем ближе друг к другу расположены рабочие пояски кольца.

Маслосъемное поршневое кольцо

Прежде всего, масло, снимаемое верхним рабочим пояском и скапливающееся между обоими поясками, подлежит удалению из этой зоны, так как иначе оно может проникать в область над маслосъемным поршневым кольцом, что потребует его съема вторым компрессионным кольцом. Для этой цели коробчатые маслосъемные кольца и маслосъемные кольца из 2-х частей имеют между рабочими поясками продольные прорези или отверстия. Через эти отверстия в самом кольце масло, снимаемое верхним рабочим пояском, выводится на обратную сторону кольца.

Через эти отверстия в самом кольце масло, снимаемое верхним рабочим пояском, выводится на обратную сторону кольца.

ЗАМЕЧАНИЕ

У двухтактных двигателей поршень смазывается маслом, содержащимся в топливной смеси. Поэтому из конструктивных соображений можно отказаться от использования маслосъемного поршневого кольца.

Оттуда дальнейший отвод снятого масла может осуществляться разными способами. Один из этих способов предусматривает отвод масла через отверстия в поршневой канавке к внутренней поверхности поршня, чтобы оно могло стекать обратно в масляный поддон. При наличии так называемых поверхностных пазов (cover slots) (Рис. 1) снятое масло выводится обратно на наружную поверхность поршня через расположенную вокруг бобышки выемку. Также используется комбинированный вариант, когда масло отводится сразу обоими способами.

Оба этих способа отвода масла надежно зарекомендовали себя и успешно используются, в зависимости от формы поршня, процесса сгорания топлива или цели применения. Теоретически сложно дать общий ответ, какой из этих способов лучше. По этой причине, выбор оптимального способа для конкретного поршня зависит от результатов различных практических испытаний.

Теоретически сложно дать общий ответ, какой из этих способов лучше. По этой причине, выбор оптимального способа для конкретного поршня зависит от результатов различных практических испытаний.

Коробчатые маслосъемные поршневые кольца

Маслосъемное поршневое кольцо

В современном моторостроении коробчатые маслосъемные поршневые кольца больше не используются. Их упругость обеспечивается только за счет собственного поперечного сечения. Поэтому такие кольца относительно более жесткие, имеют меньшую подвижность и менее плотно прилегают к стенке цилиндра, вследствие чего их уплотняющая способность хуже, чем у маслосъемных поршневых колец, состоящих из нескольких частей.

Коробчатые маслосъемные кольца с прорезями изготавливают из серого чугуна.

Типы конструкции

Маслосъемное коробчатое кольцо с прорезями

Это самое простое исполнение с прямоугольными маслосъемными рабочими поясками и прорезями для отвода масла.

Маслосъемное коробчатое кольцо со сходящимися фасками

В отличие от маслосъемного кольца с прорезями, у этого кольца с кромок рабочих поясков сняты фаски, благодаря чему улучшается давление на поверхность.

Маслосъемное коробчатое кольцо с параллельными фасками

У рабочих поясков этого кольца фаски сняты только с кромок в направлении камеры сгорания. Это позволяет улучшить процесс съема масла при движении поршня вниз.

Маслосъемные поршневые кольца из 2-х частей (конструкция с пружинным расширителем)

Такие маслосъемные поршневые кольца состоят собственно из самого кольца (кольцевой детали) и расположенной за ним спиральной пружины. Поперечное сечение кольца намного меньше, чем у коробчатого маслосъемного поршневого кольца. Это придает кольцу относительную гибкость и позволяет ему оптимально прилегать к стенке цилиндра. Канавка для пружинного расширителя, расположенная на внутренней стороне кольца, имеет либо полукруглую, либо V-образную форму.

Упругость как таковая обеспечивается за счет спиральной нажимной пружины из жаропрочной пружинной стали. Она расположена внутри кольца и прижимает его к стенке цилиндра. Во время эксплуатации пружина плотно прилегает к обратной стороне кольца, образуя с ним единое целое. Хотя пружина в кольце не прокручивается, всё кольцо в целом – так же, как и другие кольца – свободно вращается в кольцевой канавке. У состоящих из 2-х частей маслосъемных поршневых колец радиальное давление всегда распределяется симметрично, так как давление прижима имеет одинаковую величину по всей окружности спиральной пружины.

Хотя пружина в кольце не прокручивается, всё кольцо в целом – так же, как и другие кольца – свободно вращается в кольцевой канавке. У состоящих из 2-х частей маслосъемных поршневых колец радиальное давление всегда распределяется симметрично, так как давление прижима имеет одинаковую величину по всей окружности спиральной пружины.

Шлифование пружин по наружному диаметру, более плотное расположение витков в области замка поршневого кольца и защита тефлоновой оболочкой позволяют увеличить срок службы пружин. За счет этих мер уменьшается износ от трения между кольцом и спиральной пружиной. Собственно кольца маслосъемных колец из двух частей изготавливают из серого чугуна или стали.

ЗАМЕЧАНИЕ

У состоящих из нескольких частей маслосъемных поршневых колец зазор в замке ненапряженного кольца, т. е. расстояние между стыковыми концами самого кольца в демонтированном состоянии, без установленной внутри пружины-расширителя, является незначительным. В особенной степени это касается стальных колец, у которых данный зазор может быть равным нулю.

Это не является дефектом или основанием для рекламации.

Маслосъемное коробчатое кольцо с прорезями и пружинным расширителем

Самый простой тип конструкции, обеспечивающий более эффективное уплотнение в сравнении с обычным коробчатым маслосъемным кольцом с прорезями.

Маслосъемное коробчатое кольцо с параллельными фасками и пружинным расширителем

Кольцо имеет такую же форму рабочей поверхности, как и у обычного коробчатого маслосъемного кольца с параллельными фасками, однако обеспечивает более эффективное уплотнение.

Маслосъемное коробчатое кольцо со сходящимися фасками и пружинным расширителем

Кольцо имеет такую же форму рабочей поверхности, как и у обычного коробчатого маслосъемного кольца со сходящимися фасками, однако обеспечивает более эффективное уплотнение. Маслосъемные поршневые кольца этого типа находят самое широкое применение. Их можно использовать на любых моделях двигателей.

Маслосъемное коробчатое кольцо со сходящимися фасками, пружинным расширителем и хромированными рабочими поясками

Это кольцо имеет такие же свойства, как у традиционного коробчатого маслосъемного кольца со сходящимися фасками и пружинным расширителем, однако отличается повышенной износостойкостью и, следовательно, более длительным сроком службы. Поэтому оно оптимально подходит для дизельных двигателей.

Маслосъемное коробчатое кольцо со сходящимися фасками и пружинным расширителем, изготовленное из азотированной стали

Это кольцо изготавливается из профильной листовой стали и со всех сторон покрыто износозащитным слоем. Оно отличается очень высокой гибкостью и ломается реже, чем указанные выше кольца из серого чугуна. Отвод масла из полости между рабочими поясками осуществляется через круглые штампованные отверстия. Маслосъемные поршневые кольца этого типа используются преимущественно на дизельных двигателях.

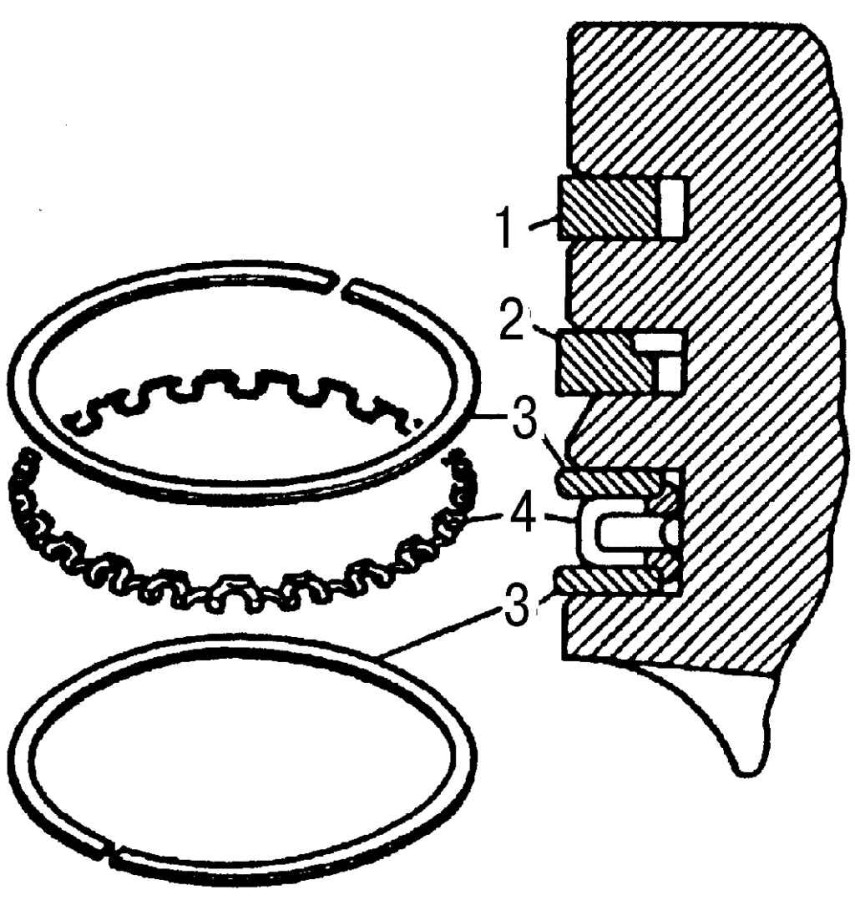

Маслосъемные поршневые кольца из 3-х частей

Данные маслосъемные кольца состоят из 3-х частей: двух тонких стальных пластинок (колец) и распорной пружинырасширителя, прижимающей кольца к стенкам цилиндра. Маслосъемные поршневые кольца со стальными пластинками либо имеют хромированные рабочие поверхности, либо со всех сторон обработаны азотированием.

Маслосъемные поршневые кольца со стальными пластинками либо имеют хромированные рабочие поверхности, либо со всех сторон обработаны азотированием.

Последние отличаются повышенной износостойкостью как в области pабочей поверхности, так и в месте контакта пружины-расширителя и пластинок (вторичный износ).

Состоящие из 3-х частей маслосъемные поршневые кольца оптимально прилегают к стенкам цилиндров и находят применение преимущественно в бензиновых двигателях легковых автомобилей.

Маслосъемное поршневое кольцо из 3-х частей

3.3. Типичная комплектация поршня кольцами

Комплексные требования, предъявляемые к поршневым кольцам, не могут быть выполнены при использовании только одного поршневого кольца. Это можно осуществить только с помощью нескольких поршневых колец различных типов. В современном автомобильном моторостроении устоявшимся решением является комбинация из компрессионного поршневого кольца, комбинированного компрессионного и маслосъемного поршневого кольца и отдельного маслосъемного поршневого кольца. Поршни с более чем тремя кольцами встречаются сегодня сравнительно редко.

Поршни с более чем тремя кольцами встречаются сегодня сравнительно редко.

- Компрессионное поршневое кольцо

- Комбинированное компрессионное и маслосъемное поршневое кольцо

- Маслосъемное поршневое кольцо

3.4. Наиболее подходящее поршневое кольцо

Не существует ни лучшего поршневого кольца, ни лучшей комплектации поршня кольцами. Каждое поршневое кольцо является «специалистом» в своей области. В конечном счете, любое исполнение и сочетание колец представляют собой компромисс для удовлетворения абсолютно разным и отчасти противоположным требованиям. Изменение в отношении хотя бы одного поршневого кольца может нарушить баланс работы всего комплекта колец.

Окончательный подбор поршневых колец для двигателя новой конструкции всегда осуществляется как на основании результатов интенсивных тестов на испытательном стенде, так и с учетом нормальных условий эксплуатации.

Приведенная ниже таблица не претендует на полноту, однако показывает в целом, как различные характеристики колец отражаются на их различных функциях.

- благоприятное действие – положительно

- среднее действие – нейтрально

- неблагоприятное действие – отрицательно

4. Поршневое кольцо: термины

- Зазор в замке ненапряженного поршневого кольца

- Стыковые концы

- Спинка кольца (напротив стыковых концов)

- Рабочая поверхность кольца

- Боковая поверхность кольца

- Внутренняя поверхность кольца

- Тепловой зазор (зазор в холодном состоянии)

- Диаметр цилиндра

- Радиальная толщина стенки

- Осевой зазор

- Высота поршневого кольца

- Диаметр цилиндра

- Внутренний диаметр канавки

- Высота канавки

- Радиальный зазор

5. Конструкция и форма поршневых колец

5.1. Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец подбираются с учетом антифрикционных свойств и условий, при которых поршневые кольца должны работать. Высокая эластичность и коррозионная стойкость важны так же, как и высокая устойчивость к повреждениям при экстремальных условиях эксплуатации. Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом).

Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом).

Эти свойства важны особенно тогда, когда прекращается смазывание моторным маслом и масляная пленка уже разрушена. Кроме того, графитовые жилки в структуре кольца служат в качестве масляных резервуаров и противодействуют разрушению масляной пленки при неблагоприятных условиях эксплуатации.

Процесс литья поршневых колец

Используемые материалы на основе серого чугуна

- Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), легированный и нелегированный

- Чугун с глобулярной структурой графита (чугун с шаровидным графитом), легированный и нелегированный

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования.*

Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования.*

*В технической литературе под термином азотирование понимается процесс обогащения азотом (подачи азота) с целью упрочнения поверхности стали. Азотирование выполняется, как правило, при температуре от 500 до 520 °C; время обработки составляет от 1 до 100 часов. В результате диффузии азота на поверхности заготовки образуется очень твердый поверхностный связующий слой из нитрида железа. В зависимости от времени обработки, он может достигать толщины в 10–30 мкм. Наиболее распространенными методами являются азотирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и плазменное азотирование.

5.2. Материалы для покрытия pабочей поверхности

С полным покрытием рабочей кромки

С покрытием центра рабочей кромки

С частичным покрытием рабочей кромки

На рабочие пояски или pабочие поверхности поршневых колец можно нанести покрытия, улучшающие трибологические свойства. При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

Трибология (греч.: учение о трении) изучает порядок взаимодействия поверхностей тел, движущихся относительно друг друга. Эта наука занимается описанием трения, износа и смазывания.

5.2.1. Молибденовые покрытия

Во избежание следов прижога рабочая поверхность компрессионных (не маслосъемных) поршневых колец может быть наполнена молибденом или полностью им покрыта. Для этого используются методы как газопламенного, так и плазменного напыления. Благодаря высокой температуре плавления молибдена (2620 °C) обеспечивается чрезвычайно высокая термостойкость. Кроме того, технология нанесения покрытий приводит к образованию пористой структуры материала. В микропустотах, образующихся при этом на рабочей поверхности кольца (Рис. 2), может скапливаться моторное масло. За счет этого обеспечивается наличие моторного масла для смазывания рабочей поверхности кольца даже при экстремальных режимах эксплуатации.

Кроме того, технология нанесения покрытий приводит к образованию пористой структуры материала. В микропустотах, образующихся при этом на рабочей поверхности кольца (Рис. 2), может скапливаться моторное масло. За счет этого обеспечивается наличие моторного масла для смазывания рабочей поверхности кольца даже при экстремальных режимах эксплуатации.

Свойства

- Высокая термостойкость

- Оптимальные свойства при работе в аварийном режиме

- Мягче хрома

- Износостойкость ниже, чем у колец с хромовым покрытием (повышенная восприимчивость к загрязнениям)

- Повышенная восприимчивость к вибрациям поршневого кольца (из-за этого возможно крошение молибдена при экстремальных нагрузках, например, при детонационном сгорании и прочих нарушениях режима сгорания)

5.2.2. Гальванические покрытия

Хромовые покрытия

Большинство хромовых покрытий наносится гальваническим способом.

Свойства

- Длительный срок службы (износостойкость)

- Твердая, устойчивая поверхность

- Снижение износа цилиндров (примерно на 50 % в сравнении с поршневыми кольцами без покрытия)

- Высокая устойчивость к появлению следов прижога

- Свойства при работе в аварийном режиме хуже, чем у молибденовых покрытий

- По причине высокой износостойкости приработка длится дольше, чем у неармированных поршневых колец, маслосъемных поршневых колец со стальными пластинками или маслосъемных поршневых колец U-Flex.

Покрытия CK (Хромовая керамика) И DC (Diamond coated)

Данные покрытия состоят из нанесенного гальваническим способом слоя хрома с сеткой микротрещин, в которые прочно внедрены твердые материалы. В качестве заполнителя используются керамика (CK) или микроалмазы (DC).

Свойства

- Минимальные потери на трение благодаря чрезвычайно гладкой поверхности

- Максимальная износостойкость и длительный срок службы за счет заполнения твердыми материалами

- Высокая устойчивость к появлению следов прижога

- Незначительный самоизнос слоя, нанесенного на поршневое кольцо, при сохранении незначительного износа цилиндра

Покрытия PVD

PVD, сокращенно от «Physical Vapour Deposition» (физическое осаждение из парообразной фазы), – это вакуумная технология нанесения покрытий, при которой слои из высокопрочных материалов (CrN, нитрид хрома (III)) напрямую напыляются на поверхность поршневых колец.

Свойства

- Благодаря чрезвычайно гладкой поверхности, потери на трение сводятся к минимуму.

- За счет очень тонкой и плотной структуры слоя высокой твердости обеспечивается очень высокая износостойкость.

- Ввиду высокой износостойкости контур кольца сохраняется на протяжении более длительного времени эксплуатации. Это позволяет, к примеру, дополнительно снизить упругость маслосъемного поршневого кольца с покрытием PVD, что дает значительные преимущества в отношении потерь на трение.

5.3. Отслаивание покрытий

В некоторых случаях происходит отслаивание напыленных на рабочие поверхности слоев молибдена и феррооксида. Причиной этого являются, главным образом, ошибки при монтаже поршневых колец (слишком сильное растягивание при установке на поршень или деформирование колец, как показано на Рис. 1). При неправильной установке кольца на поршень покрытие отслаивается только в области спинки кольца (Рис. 2). Отслаивание покрытия на стыковых концах указывает на вибрацию поршневого кольца в результате нарушения режима сгорания (например, при детонационном сгорании).

Рис. 1. Пeрeкручивание и растягивание поршневых колец при установке на поршень

Рис. 2. Отслаивание покрытия в области спинки кольца

5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

Рабочие поверхности неармированных поршневых колец из чугуна обрабатывают, как правило, только путем тонкого обтачивания. По причине быстрой приработки неармированных колец, их рабочие поверхности не подвергают притирке или шлифованию. Снабженные покрытием или закаленные рабочие поверхности колец либо шлифуют, либо притирают. Это связано с их высокой износостойкостью, из-за которой потребовалось бы слишком много времени на то, чтобы рабочие поверхности колец приобрели скругленную форму и начали обеспечивать надлежащее уплотнение. Возможными последствиями стали бы потеря мощности и высокий расход масла.

Станок для обработки рабочих поверхностей

5.5. Выпуклая форма рабочей поверхности

Еще одна причина обработки притиркой или шлифованием связана с формой pабочей поверхности. У (неармированных) поршневых колец прямоугольного сечения pабочая поверхность спустя некоторое время приобретает выпуклую форму (Рис. 1), что связано с их возвратнопоступательным движением и движением в канавках (скручивание колец). Это положительно отражается на создании масляной пленки и сроке службы колец.

У (неармированных) поршневых колец прямоугольного сечения pабочая поверхность спустя некоторое время приобретает выпуклую форму (Рис. 1), что связано с их возвратнопоступательным движением и движением в канавках (скручивание колец). Это положительно отражается на создании масляной пленки и сроке службы колец.

Рис. 1. Образование выпуклости под действием износа в период приработки

Рабочим поверхностям поршневых колец с покрытием придают слегка выпуклую форму еще в процессе изготовления. Благодаря этому не требуется их дополнительная приработка до желаемой формы. Это предотвращает усиленный износ в период приработки и, следовательно, повышенный расход масла. По причине точечного прилегания рабочей поверхности кольца достигается повышенное специфическое давление прижима к стенке цилиндра, благодаря чему улучшается уплотнение от прорыва газов и поступления масла. Кроме того, снижается риск образования кромочного контакта из-за еще пока острых кромок колец. Кромки колец с хромовым покрытием всегда сглаживают, чтобы предотвратить продавливание масляной пленки во время приработки. При неоптимальной конструкции кольца, твердое хромовое покрытие могло бы привести к значительному износу и повреждениям стенки цилиндра, выполненного из гораздо более мягкого материала.

При неоптимальной конструкции кольца, твердое хромовое покрытие могло бы привести к значительному износу и повреждениям стенки цилиндра, выполненного из гораздо более мягкого материала.

Рабочие поверхности колец симметричной выпуклой формы (Рис. 2), образовавшейся в результате приработки или выполненной еще на стадии изготовления, обладают оптимальными антифрикционными свойствами и создают масляную пленку заданной толщины. Благодаря симметричной выпуклости, толщина масляной пленки при возвратно-поступательном движении поршня остается одинаковой. Силы, действующие на кольцо и обеспечивающие его скольжение по масляной пленке, одинаковы при движении поршня в обоих направлениях.

Рис. 2. Рабочая поверхность кольца симметричной выпуклой формы

Если выпуклость создается еще в процессе изготовления, то существует возможность придания ей асимметричной формы для улучшения контроля расхода масла. В этом случае наивысшая точка выпуклости будет располагаться не по середине pабочей поверхности, а немного ниже (Рис. 3).

3).

Рис. 3. Рабочая поверхность кольца асимметричной выпуклой формы

Асимметричное разделение pабочей поверхности позволяет формировать разные поверхности скольжения кольца при его возвратно-поступательном движении. При движении вверх кольцо, из-за увеличенной площади рабочей поверхности в верхней части, сильнее выталкивается маслом («кольцо всплывает»), в результате чего со стенки цилиндра снимается меньше масла. При движении вниз уменьшенная площадь в нижней части способствует тому, что кольцо меньше «всплывает» и, соответственно, снимает больше масла (Рис. 4 и 5). Таким образом, кольца с рабочими поверхностями асимметричной выпуклой формы позволяют также контролировать расход масла, особенно при неблагоприятных условиях эксплуатации в дизельных двигателях. Такие условия возникают, например, в результате продолжительной работы на режиме холостого хода после работы на режиме полной нагрузки, когда при последующем нажатии на педаль акселератора часто происходит выброс масла в выпускную систему и образование синего дыма.

Рис. 4. Сильное «всплывание» при движении вверх

Рис. 5. Слабое «всплывание» при движении вниз

5.6. Обработка поверхностей

В зависимости от исполнения, поверхности поршневых колец могут либо остаться необработанными, либо быть подвергнуты фосфатированию или омеднению. Это влияет только на антикоррозионные свойства колец. Новые необработанные кольца хотя и имеют красивый блеск, но абсолютно не защищены от образования ржавчины. Кольца, подвергнутые фосфатированию, имеют черную матовую поверхность и защиту от образования ржавчины за счет нанесенного на них слоя фосфата.

Омедненные кольца тоже хорошо защищены от ржавчины и имеют некоторую защиту от образования следов прижога в период приработки. Медь обладает определенным сухим смазочным эффектом, улучшая свойства при работе в аварийном режиме во время периода приработки.

Обработка поверхностей колец не имеет, однако, никакого влияния на их функциональность. Поэтому цвет поршневого кольца не является показателем его качества.

6. Назначение и свойства

6.1. Тангенциальное напряжение

Диаметр поршневых колец в свободном состоянии превышает диаметр установленных в цилиндр колец. Это необходимо для того, чтобы после установки кольца оказывали требуемое давление прижима по всей окружности цилиндра.

На практике сложно измерить давление прижима в цилиндре. Поэтому диаметральная сила, прижимающая кольцо к стенке цилиндра, определяется с помощью формулы, исходя из тангенциальной силы. Под тангенциальной силой понимают силу, необходимую для сжатия стыковых концов до образования теплового зазора

(Рис. 1). Тангенциальную силу измеряют с помощью гибкой стальной ленты, которую обматывают вокруг кольца. Эту ленту затягивают до тех пор, пока не достигается заданный тепловой зазор поршневого кольца. После этого значение тангенциальной силы считывают по динамометру. Если речь идет о маслосъемных поршневых кольцах, то измерение всегда выполняют с установленной пружиной-расширителем. Чтобы обеспечить точность измерений, измерительный прибор подвергают вибрации, что позволяет пружине-расширителю принять свое естественное положение за кольцом. Если измерения проводятся на состоящих из 3-х частей кольцах с пружиной и стальными пластинками, то в связи с их конструкцией требуется дополнительная осевая фиксация всего кольца, так как иначе стальные пластинки сместятся в сторону и измерение станет невозможным. На Рис. 1 схематически показан процесс измерения тангенциальной силы.

Если измерения проводятся на состоящих из 3-х частей кольцах с пружиной и стальными пластинками, то в связи с их конструкцией требуется дополнительная осевая фиксация всего кольца, так как иначе стальные пластинки сместятся в сторону и измерение станет невозможным. На Рис. 1 схематически показан процесс измерения тангенциальной силы.

ЗАМЕЧАНИЕ

В результате радиального износа, вызванного полусухим трением или длительной эксплуатацией, поршневые кольца утрачивают тангенциальное напряжение. Поэтому измерять это напряжение имеет смысл только у новых колец с еще полным поперечным сечением.

Рис. 1. Измерение тангенциальной силы

6.2. Распределение радиального давления

Радиальное давление зависит от модуля эластичности материала, зазора в замке ненапряженного поршневого кольца и, не в последнюю очередь, от поперечного сечения кольца. Различают два основных вида распределения радиального давления. Самым простым видом является симметричное распределение радиального давления (Рис. 2). Оно встречается, прежде всего, у составных маслосъемных поршневых колец, состоящих из собственно упругого кольца или стальных пластинок с относительно низким внутренним напряжением. Установленная внутри пружина-расширитель прижимает кольцо или, соответственно, стальные пластинки к стенке цилиндра. В результате того, что пружина-расширитель в сжатом состоянии (после установки) прижимается к обратной стороне кольца или стальных пластинок, радиальное давление распределяется симметрично.

2). Оно встречается, прежде всего, у составных маслосъемных поршневых колец, состоящих из собственно упругого кольца или стальных пластинок с относительно низким внутренним напряжением. Установленная внутри пружина-расширитель прижимает кольцо или, соответственно, стальные пластинки к стенке цилиндра. В результате того, что пружина-расширитель в сжатом состоянии (после установки) прижимается к обратной стороне кольца или стальных пластинок, радиальное давление распределяется симметрично.

Рис. 2. Симметричное распределение радиального давления

У компрессионных поршневых колец четырехтактных ДВС используется не симметричное распределение радиального давления, а грушевидное (позитивно-овальное), которое препятствует вибрации стыковых концов колец на высоких оборотах (Рис. 3). Вибрация всегда начинается на стыковых концах и передается от них к кольцу по всей его окружности. Под действием увеличенного усилия прижима, стыковые концы поршневого кольца сильнее прижимаются к стенке цилиндра, благодаря чему вибрация кольца эффективно снижается или прекращается.

Рис. 3. Позитивно-овальное распределение радиального давления

6.3. Увеличение давления прижима под действием давления сгорания

Гораздо более важным, чем внутреннее напряжение колец, является увеличение давления прижима, образующееся в результате сгорания смеси во время работы двигателя.

До 90 % общего усилия прижима первого компрессионного поршневого кольца создается за счет давления сгорания во время такта рабочего хода. Как показано на Рис. 1, компрессионное поршневое кольцо подвергается действию этого давления с задней стороны и сильнее прижимается к стенке цилиндра. Увеличенное усилие прижима воздействует главным образом на первое компрессионное кольцо и в меньшей степени на второе компрессионное кольцо.

Давление газов на второе поршневое кольцо может регулироваться за счет изменения теплового зазора первого компрессионного поршневого кольца.

Рис. 1. Увеличение давления прижима

При небольшом увеличении этого зазора, давление сгорания, действующее на обратную сторону второго компрессионного поршневого кольца, повышается, что также приводит к усилению прижима. При увеличении количества компрессионных поршневых колец, дальнейшего увеличения давления прижима под действием давления образующихся при сгорании газов, начиная со второго кольца, не происходит.

При увеличении количества компрессионных поршневых колец, дальнейшего увеличения давления прижима под действием давления образующихся при сгорании газов, начиная со второго кольца, не происходит.

Маслосъемные поршневые кольца работают только за счет своего внутреннего напряжения. Ввиду особой формы этих колец, давление газов не вызывает увеличения усилия прижима. Кроме того, распределение силы на поршневом кольце зависит от формы рабочей поверхности поршневого кольца. У конических колец и шлифованных компрессионных поршневых колец выпуклой формы давление газов действует также в зазоре между рабочей поверхностью поршневого кольца и стенкой цилиндра, противодействуя давлению газов за поршневым кольцом (см. главу 1.3.1 «Компрессионные поршневые кольца»).

Осевое усилие, прижимающее компрессионное поршневое кольцо к нижней боковой поверхности канавки, возникает только за счет давления газов. Внутреннее напряжение колец в осевом направлении не действует.

ЗАМЕЧАНИЕ

Во время работы на режиме холостого хода, из-за снижения степени наполнения цилиндров наблюдается уменьшение усилия прижима колец.

Это особенно заметно у дизельных двигателей. Двигатели, которые долго работают на холостом ходу, имеют повышенный расход масла, так как из-за снижения воздействия давления газов ухудшается процесс съема масла. Часто после длительной работы на режиме холостого хода и последующего нажатия на педаль акселератора, двигатели выбрасывают из выхлопной трубы клубы синего дыма. Это связано со скоплением масла в цилиндрах и в выпускной системе и его сгоранием после нажатия на педаль акселератора.

6.4. Специфическое давление прижима

Рис. 2 и Рис. 3. Упругость кольца и специфическое усилие прижима

Специфическое давление прижима зависит от упругости кольца и площади его прилегания к стенке цилиндра.

Удвоение значения специфического усилия прижима возможно двумя способами: либо за счет удвоения значения упругости кольца, либо путем уменьшения вдвое площади прилегания кольца в цилиндре. На Рис. 2 и Рис. 3 видно, что результирующее усилие (специфическое усилие прижима = усилие × площадь), действующее на стенку цилиндра, всегда остается неизменным, несмотря на то, что упругость кольца увеличивают или, соответственно, уменьшают вдвое.

ВНИМАНИЕ!

При оценке давления прижима и уплотняющих свойств недостаточно учитывать только упругость кольца. Сравнивая поршневые кольца, всегда необходимо обращать внимание также на площадь pабочей поверхности.

На новых двигателях всё чаще устанавливают более плоские кольца, чтобы уменьшить внутреннее трение в двигателе. Это возможно, однако, только за счет уменьшения эффективной площади контакта кольца со стенкой цилиндра. При уменьшенной вдвое высоте кольца снижаются также вдвое упругость поршневого кольца и, следовательно, трение.

Поскольку оставшееся усилие действует на уменьшенную площадь, специфическое давление прижима на стенку цилиндра (усилие × площадь) при уменьшенных вдвое площади и упругости остается таким же, как и при увеличенных вдвое площади и упругости.

6.5. Тепловой зазор

Тепловой зазор (Рис. 1) – это важная особенность конструкции, необходимая для обеспечения надлежащей работы поршневых колец. Его можно сравнить с зазором в приводе впускных и выпускных клапанов. При нагреве компонентов из-за естественного теплового расширения происходит увеличение их длины или, соответственно, диаметра. В зависимости от разности рабочей температуры и температуры окружающей среды, требуется определенный зазор в холодном состоянии, чтобы обеспечить надлежащую работу при рабочей температуре.

При нагреве компонентов из-за естественного теплового расширения происходит увеличение их длины или, соответственно, диаметра. В зависимости от разности рабочей температуры и температуры окружающей среды, требуется определенный зазор в холодном состоянии, чтобы обеспечить надлежащую работу при рабочей температуре.

Рис. 1. Тепловой зазор в смонтированном состоянии

Основным условием для корректной работы поршневых колец является их свободное вращение в канавках.

Заклиненные в канавках поршневые кольца не обеспечивают ни уплотнения, ни отвода тепла. Тепловой зазор, который должен всё ещё присутствовать и при рабочей температуре, гарантирует, что окружность расширенного под действием тепла поршневого кольца всегда будет меньше окружности цилиндра. Если, в результате теплового расширения поршневого кольца, тепловой зазор полностью исчезнет, то его стыковые концы начнут давить друг на друга. При дальнейшем увеличении такого давления произойдет деформация поршневого кольца, вызванная увеличением длины его окружности в результате нагрева. Поскольку при тепловом расширении поршневое кольцо не имеет возможности раздвигаться в радиальном направлении, увеличение длины его окружности может быть скомпенсировано только в осевом направлении. На Рис. 2 показано, как деформируется кольцо при недостаточном пространстве в цилиндре.

Поскольку при тепловом расширении поршневое кольцо не имеет возможности раздвигаться в радиальном направлении, увеличение длины его окружности может быть скомпенсировано только в осевом направлении. На Рис. 2 показано, как деформируется кольцо при недостаточном пространстве в цилиндре.

Рис. 2. Деформация поршневого кольца при рабочей температуре

Приведенные ниже вычисления на примере поршневого кольца диаметром 100 мм показывают, как изменяется длина его окружности при рабочей температуре.

В данном примере для обеспечения надлежащей работы кольца требуется тепловой зазор не менее 0,6 мм. Однако, в результате нагрева при рабочей температуре происходит не только расширение поршня и поршневых колец, но также увеличивается внутренний диаметр цилиндра.

По этой причине тепловой зазор может быть немного меньше рассчитанного. Тем не менее, под действием тепла диаметр цилиндра увеличивается в гораздо меньшей степени, чем поршневое кольцо. Это объясняется тем, что, во-первых, структура блока цилиндров жестче, чем у поршня. Во-вторых, поверхность цилиндра нагревается не так сильно, как поршень с поршневыми кольцами.

Во-вторых, поверхность цилиндра нагревается не так сильно, как поршень с поршневыми кольцами.

К тому же, внутренний диаметр цилиндра увеличивается неравномерно по всей рабочей поверхности цилиндра. Под действием теплоты сгорания верхняя часть цилиндра расширяется сильнее, чем нижняя. В результате неравномерного теплового расширения цилиндра происходит отклонение от цилиндрической формы, которая слегка принимает форму воронки (Рис. 3).

Рис. 3. Цилиндр в форме воронки при рабочей температуре

6.6. Уплотнительные поверхности поршневых колец

Поршневые кольца обеспечивают уплотнение не только со стороны pабочей поверхности, но и в области нижней боковой поверхности. Рабочая поверхность кольца отвечает за уплотнение между кольцом и стенкой цилиндра, а нижняя боковая поверхность канавки служит для уплотнения обратной стороны кольца. Поэтому требуется плотное прилегание кольца не только к стенке цилиндра, но и к нижней боковой поверхности канавки поршня (Рис. 1). При отсутствии плотного прилегания, масло или отработанные газы могут проникать через обратную сторону кольца.

1). При отсутствии плотного прилегания, масло или отработанные газы могут проникать через обратную сторону кольца.

Приведенные рисунки наглядно показывают, что в результате износа (из-за загрязнений или длительной эксплуатации) больше не обеспечивается уплотнение обратной стороны кольца и через поршневую канавку поступает большее количество газов и масла. Поэтому устанавливать новые кольца в изношенные канавки не имеет смысла. Неровности на боковой поверхности канавки препятствуют плотному прилеганию кольца, а увеличенная по высоте канавка позволяет кольцу перемещаться в больших пределах. Из-за увеличения зазора по высоте нарушается правильное расположение кольца в канавке, в результате чего кольцо гораздо легче отделяется от нижней боковой поверхности канавки, происходит откачка масла (Рис. 2 и Рис. 3), возникает вибрация кольца и ухудшается уплотнение. Кроме того, pабочая поверхность кольца приобретает чрезмерно выпуклую форму. Это приводит к увеличению толщины масляной пленки и повышению расхода масла.

Рис. 1. Уплотнение за счет нижней боковой поверхности канавки

Рис. 2. Такт впуска

Рис. 3. Такт сжатия

6.7. Дросселирующая щель и прорыв газов

Поскольку конструкция используемых в моторостроении поршневых колец не обеспечивает 100%-ого уплотнения, возникает прорыв так называемых картерных газов.

Отработанные газы через мельчайшие зазоры, имеющиеся в области поршней и поршневых колец, проникают в картер двигателя. При этом количество проникающих газов определяется по размерам дросселирующего окна (x и y на Рис. 4), которые следуют из значений теплового зазора и половины рабочего зазора поршня. В действительности, дросселирующее окно, в отличие от изображенного на рисунке, ничтожно мало.

Рис. 4. Дросселирующее окно

В качестве ориентира, максимальное значение количества прорывающихся газов принимают равным 0,5 % от количества потребляемого двигателем воздуха. Количество газов, прорывающихся в картер во время работы двигателя, зависит от положения поршневых колец. Если тепловые зазоры первого и второго компрессионных поршневых колец располагаются в кольцевых канавках друг над другом, то прорыв газов слегка увеличивается.

Если тепловые зазоры первого и второго компрессионных поршневых колец располагаются в кольцевых канавках друг над другом, то прорыв газов слегка увеличивается.

В процессе работы двигателя такая ситуация повторяется регулярно, так как кольца совершают в канавках несколько оборотов в минуту. Если же тепловые зазоры колец оказываются на противоположных сторонах поршня, то из-за увеличения пути через уплотняющий лабиринт прорыв газов слегка уменьшается. Отработанные газы, проникающие в картер, отводятся системой вентиляции картера обратно во впускной тракт и далее попадают в камеры сгорания. Необходимость такого решения вызвана тем, что эти газы вредны для здоровья. В результате повторного сгорания в двигателе они обезвреживаются. Вентиляция также необходима для снижения давления в картере, иначе избыточное давление в его полости приводило бы к увеличению утечек масла через уплотнительные сальники коленчатого вала двигателя.

Повышенный прорыв газов связан либо со значительным износом поршневых колец в результате их длительной эксплуатации, либо с наличием трещин в днище поршня, через которые отработанные газы проникают в картер. Кроме того, нарушение геометрии цилиндров также приводит к увеличению прорыва газов в картер.

Кроме того, нарушение геометрии цилиндров также приводит к увеличению прорыва газов в картер.

На стационарных двигателях или на двигателях, установленных на испытательном стенде, прорыв газов постоянно измеряется, контролируется и используется в качестве показателя, предупреждающего о возникновении повреждений в двигателе. Если измеренное количество прорывающихся газов превышает максимально допустимое значение, двигатель автоматически отключается. Это позволяет избежать серьезных и дорогостоящих повреждений двигателя.

6.8. Зазор кольца по высоте

Рис. 1. Зазор кольца по высоте

Зазор кольца по высоте (Рис. 1) не является результатом износа кольцевой канавки. Это важный функциональный параметр, обеспечивающий правильное функционирование поршневых колец. Благодаря наличию зазора у кольца по высоте, возможно его свободное вращение в кольцевой канавке.

Величина зазора должна быть достаточной, чтобы кольцо не заклинивало при рабочей температуре и чтобы давление сгорания, действующее в канавке на обратную сторону кольца, было достаточным.

С другой стороны, зазор кольца по высоте не должен быть слишком большим, так как иначе снижается стабильность положения кольца в осевом направлении. В результате этого усиливается склонность кольца к вибрации и чрезмерному скручиванию. Это приводит к неблагоприятному износу поршневых колец (чрезмерная выпуклость рабочей поверхности) и повышенному расходу масла.

6.9. Скручивание колец

Наличие у поршневых колец внутренних углов или фасок приводит к скручиванию колец в напряженном, установленном состоянии. Кольца в ненапряженном состоянии (на поршне, не установленном в двигатель) не скручиваются (Рис. 2) и ровно лежат в кольцевых канавках.

Установленное в двигатель кольцо, т. е. кольцо в напряженном состоянии, отклоняется в более слабую сторону, где из-за наличия внутренней фаски или внутреннего угла материала меньше. Происходит скручивание кольца.

В зависимости от расположения фаски или угла – у нижней или верхней кромки – различают положительное или отрицательное скручивание кольца (Рис. 3 и 4).

3 и 4).

Рис. 2. Поршневые кольца в ненапряженном состоянии: скручивание пока отсутствует

Рис. 3. Положительное скручивание кольца

Рис. 4. Отрицательное скручивание кольца

Скручивание колец в условиях эксплуатации

Положительное и отрицательное скручивание колец проявляется тогда, когда на кольцо не действует давление сгорания (Рис. 5). Как только давление сгорания начинает действовать в кольцевой канавке, поршневое кольцо плотно прижимается к её нижней боковой поверхности, за счет чего улучшается контроль расхода масла (Рис. 6).

Кольца прямоугольного сечения (цилиндрические кольца) и конические кольца с положительным скручиванием всегда обладают хорошими маслосъемными свойствами. При возникновении трения о стенку цилиндра во время движения поршня вниз такие кольца всё-таки могут слегка отделиться от нижней боковой поверхности канавки, что приведет к проникновению в зазор масла и повышению его расхода.

Кольцо с отрицательным скручиванием обеспечивает уплотнение кольцевой канавки по нижней боковой поверхности снаружи и по верхней боковой поверхности внутри. За счет этого блокируется проникновение в канавку масла. Таким образом, кольца с отрицательным скручиванием способствуют снижению расхода масла, особенно на режимах частичной нагрузки и при наличии разрежения в камере сгорания (режим принудительного холостого хода). У конических колец с отрицательным скручиванием угол наклона pабочей поверхности примерно на 2° больше, чем у обычных конических колец. Это необходимо по причине того, что из-за отрицательного скручивания угол наклона частично уменьшается.

За счет этого блокируется проникновение в канавку масла. Таким образом, кольца с отрицательным скручиванием способствуют снижению расхода масла, особенно на режимах частичной нагрузки и при наличии разрежения в камере сгорания (режим принудительного холостого хода). У конических колец с отрицательным скручиванием угол наклона pабочей поверхности примерно на 2° больше, чем у обычных конических колец. Это необходимо по причине того, что из-за отрицательного скручивания угол наклона частично уменьшается.

Рис. 5. Отсутствие давления сгорания

Рис. 6. Наличие давления сгорания

6.10. Способность поршневых колец прилегать к стенкам цилиндров

Под способностью поршневого кольца прилегать к стенкам цилиндра понимают его адаптацию к форме стенки цилиндра для обеспечения эффективного уплотнения. Эта способность зависит от эластичности коробчатого кольца (у маслосъемных поршневых колец из 2-х частей) или, соответственно, стальных пластинок (у маслосъемных поршневых колец из 3-х частей), а также от давления прижима кольца/кольцевой детали к стенке цилиндра.

При этом способность кольца прилегать к стенке цилиндра тем лучше, чем эластичнее кольцо/кольцевая деталь и чем выше давление прижима. Высокие кольца и кольца с большим поперечным сечением обладают высокой жесткостью, а также вызывают увеличение сил инерции во время работы по причине большей массы. Поэтому их способность прилегать к стенкам цилиндров хуже, чем у более плоских колец и колец с малым поперечным сечением и, следовательно, с уменьшенными силами инерции.

Оптимальную способность прилегать к стенкам цилиндров имеют маслосъемные поршневые кольца из 2-х или 3-х частей, поскольку они состоят из очень гибкой кольцевой детали или очень гибких стальных пластинок, без необходимости при этом обладать высокой упругостью.

Как уже было описано, усилие прижима маслосъемных поршневых колец, состоящих из 2-х или 3-х частей, обеспечивается за счет соответствующей пружины-расширителя. Кольцевая деталь и стальные пластинки обладают высокой гибкостью и легко адаптируются.

Хорошая способность поршневых колец прилегать к стенкам цилиндров особенно важна тогда, когда отверстия цилиндров теряют круглую форму. Это происходит в результате деформаций (тепловых и механических) или ошибок при ремонтной обработке и монтаже.

Это происходит в результате деформаций (тепловых и механических) или ошибок при ремонтной обработке и монтаже.

Рис. 1. Плохая способность кольца прилегать к стенке цилиндра

6.11. Движения поршневых колец

Вращение колец

Для того, чтобы обеспечивалась успешная приработка и дальнейшее оптимальное уплотнение, поршневые кольца должны свободно вращаться в кольцевых канавках. Вращение колец возникает как благодаря хонингованию (перекрестное шлифование), так и в результате качания поршней в верхней и нижней мертвых точках. При малых углах хонингования кольца вращаются медленнее, при больших углах частота их вращения увеличивается. Кроме того, вращение колец зависит от частоты вращения коленчатого вала двигателя. Для общего представления: поршневые кольца совершают в среднем от 5 до 15 оборотов в минуту.

В двухтактных двигателях кольца заблокированы от вращения. Это позволяет избежать попадания стыковых концов в газовые каналы. Двухтактные двигатели используются преимущественно на двухколесных транспортных средствах, в садовых инструментах и т. п. В этом случае допускается, что блокировка вращения колец приводит к их неравномерному износу, возможному нагарообразованию в кольцевых канавках и сокращению срока службы. Данное исполнение в любом случае рассчитано на более короткий срок службы двигателя. К пробегу автомобилей с обычным четырехтактным двигателем предъявляются гораздо более высокие требования.

п. В этом случае допускается, что блокировка вращения колец приводит к их неравномерному износу, возможному нагарообразованию в кольцевых канавках и сокращению срока службы. Данное исполнение в любом случае рассчитано на более короткий срок службы двигателя. К пробегу автомобилей с обычным четырехтактным двигателем предъявляются гораздо более высокие требования.

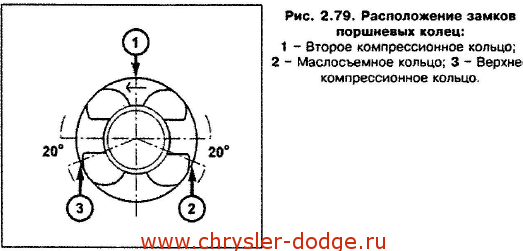

Смещение замков поршневых колец на 120° относительно друг друга во время монтажа служит только для улучшения запуска нового двигателя. В процессе последующей эксплуатации поршневые кольца могут занимать в кольцевых канавках любое положение, если их вращение не блокируется преднамеренно, путем конструктивных изменений (двухтактные двигатели).

Вращение вокруг оси

В идеальном случае кольца должны прилегать к нижним боковым поверхностям канавок. Это важно для обеспечения уплотняющей функции колец, так как они уплотняют не только в области рабочих поверхностей, но и в области нижних боковых поверхностей. Нижняя боковая поверхность канавки уплотняет от проникновения газов или масла на обратную сторону кольца. Рабочая поверхность поршневого кольца уплотняет его переднюю сторону, прилегающую к стенке цилиндра (см. главы, начиная с 1.6.6 «Уплотнительные поверхности поршневых колец»).

Рабочая поверхность поршневого кольца уплотняет его переднюю сторону, прилегающую к стенке цилиндра (см. главы, начиная с 1.6.6 «Уплотнительные поверхности поршневых колец»).

В результате возвратно-поступательного движения поршня и изменения направления его движения, на кольца воздействуют также силы инерции, из-за которых кольца отделяются от нижних боковых поверхностей канавок. Вызванное силами инерции отделение поршневых колец от нижних боковых поверхностей канавок сдерживается имеющейся внутри канавок масляной пленкой. Проблемы здесь возникают в основном тогда, когда кольцевые канавки и, следовательно, зазоры колец по высоте, увеличиваются в результате износа. Это приводит к отделению кольца от поверхности прилегания к поршню и к его вибрации, которая начинается на стыковых концах. В результате поршневое кольцо перестает уплотнять, и расход масла увеличивается.

Это происходит, прежде всего, во время такта впуска, когда при движении поршня вниз и образовании разрежения в камере сгорания, кольцо отделяется от дна канавки и масло, проникшее к задней стороне кольца, всасывается в камеру сгорания. В процессе выполнения трех остальных тактов кольца прижимаются к канавкам нижней боковой поверхностью под действием давления в камере сгорания.

В процессе выполнения трех остальных тактов кольца прижимаются к канавкам нижней боковой поверхностью под действием давления в камере сгорания.

Радиальное движение

В принципе, кольца совершают радиальные движения не сами по себе, а в результате движения поршня внутри цилиндра, при котором он соприкасается то с одной, то с другой стенкой цилиндра (перекладка поршня). Это происходит как в верхней, так и в нижней мертвых точках положения поршня. В результате кольца совершают в кольцевых канавках радиальное движение. Это приводит к измельчению образовавшегося слоя масляного нагара (особенно при использовании колец трапециевидного сечения), а также к вращению колец, обработанных перекрестным шлифованием.

Радиальное движение поршневого кольца

Скручивание колец

В результате действия сил инерции, скручивания колец и наличия зазоров по высоте, кольца совершают движения, показанные стрелками на рисунках. Как описано в 5.5 «Выпуклая форма рабочей поверхности», рабочая поверхность поршневых колец приобретает со временем выпуклую форму.

Скручивание кольца

Часть2. Монтаж и сервис поршней, поршневых колец, цилиндров двигателя

Просмотров: 10 458

Все о поршневых кольцах ДВС

Александр Расторгуев [razborkazapzap]

11.03.2021, Просмотров: 364

Автомобильные поршневые двигатели внутреннего сгорания работают за счет преобразования тепловой энергии в механическую. Одним из главных узлов является кривошипно-шатунный механизм, газораспределительный и цилиндро-поршневая группа. За счет движения цилиндра происходит происходит получение механической энергии. А вот насколько насколько важно наличие поршневых колец, и как их качество и состояние влияет на все процессы работы мотора — узнаете далее.

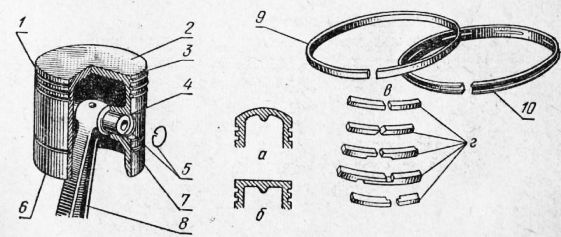

Поршневые кольца — это набор деталей, устанавливаемые на поршень. Как правило, на один поршень приходится два компрессионных и одно маслосъемное кольцо. Выполнены детали в форме окружности, повторяющие радиус поршня, однако имеют размер для того, чтобы их установить на поршень. Разрез, кстати, уменьшается при установке поршней в цилиндры, и чтобы кольца не сломались, необходимо пользоваться специальным зажимом поршневых колец. Изначально завод-изготовитель рассчитывает то, что в посадочном месте на поршне и в месте стыка двух краев кольца будут тепловые зазоры, которые с повышением температуры уменьшаются, а значит в цилиндре обеспечится максимальное давление без учетки масла.

Выполнены детали в форме окружности, повторяющие радиус поршня, однако имеют размер для того, чтобы их установить на поршень. Разрез, кстати, уменьшается при установке поршней в цилиндры, и чтобы кольца не сломались, необходимо пользоваться специальным зажимом поршневых колец. Изначально завод-изготовитель рассчитывает то, что в посадочном месте на поршне и в месте стыка двух краев кольца будут тепловые зазоры, которые с повышением температуры уменьшаются, а значит в цилиндре обеспечится максимальное давление без учетки масла.

А если бы поршень не имел колец? В таком случае в цилиндре не смогло бы образоваться давление, а масло из поддона попадало в камеру сгорания, что в итоге приведет к быстрой закоксовке, угару масла и его расходу.

Главное назначение и требование к кольцам — обеспечить плотное прилегание к стенкам цилиндра, удерживать давление и снимать лишнее масло со стенок цилиндра. Кстати, картерные газы также пытаются прорваться в цилиндр, но им мешают маслосъемные и компрессионные кольца, только в случае отсутствия критической выработки.

О видах поршневых колец

Всего существует два вида колец, которые вместе устанавливаются на поршень:

компрессионные;