Что такое силиконовая резина горячей вулканизации?

СТРУКТУРА

Силиконовая резина – это эластичный материал, получаемый на базе высокомолекулярных кремнийорганических соединений и по внешнему виду напоминающий синтетическую или обычную натуральную резину. Однако вследствие своей особой химической структуры она отличается целым рядом свойств, которые позволяют ей занять особое место среди резиновых эластичных материалов.

Основная структура силиконовой резины, в отличие от обычных видов резины, – это цепи из атомов кремния и кислорода с редкими поперечными сшивками. Этим обстоятельством обуславливается присущий ей в некоторой степени неорганический характер.

Рис.1 Фрагмент молекулы силиконового каучука

Остальные связи кремния заняты органическими радикалами (R), в первую очередь метильными, чем объясняется сходство с обычными сортами резины.

Наряду с метильными группами полимерная цепь содержит небольшой

процент алкиленовых групп, в первую очередь – винильных, что повышает

реакционную способность при перекисном образовании сетчатых структур.

СВОЙСТВА

Устойчивость к экстремальным температурам

Силиконовая резина сохраняет свои свойства практически неограниченное время при температурах от -50°С до +180°С.

Её можно использовать при температурах, близких к +250°С в течение нескольких сотен часов без появления хрупкости.

Особо термостойкие типы силиконовой резины имеют достаточно долгий срок службы при температуре выше +200°С.

Точно также особые сорта применимы при температурах до -100°С.

Учитывая её хорошие электроизоляционные свойства, силиконовую резину можно отнести к категории теплостойкости H.

Рис. 2. Прочность силиконовой резины и стирол-бутадиенового каучука после обработки горячим воздухом при температуре +200°С. Измерено при комнатной температуре.

Рис. 3. Предельное удлинение силиконового и стирол-бутадиенового

каучуков после обработки горячим воздухом при температуре +200°С.

Измерено при комнатной температуре.

Рис. 4. Жесткость силиконового и стирол-бутадиенового каучука при обработке горячим воздухом 200°С. Измерено при комнатной температуре.

Зависимость свойств от температуры

Как и у всех силиконов, большинство свойств силиконовой резины зависят от температуры в меньшей степени, чем у органических материалов. Благодаря этому силиконовую резину можно с успехом использовать при более высоких и более низких температурах. К таким свойствам относятся, например, сохранение формы, эластичность, упругость, прочность, жёсткость и предельное удлинение. Среди электрических характеристик, которые также в меньшей степени зависят от температуры, следует назвать пробивную прочность, диэлектрические показатели, объёмное сопротивление.

Рис. 5. Зависимость прочности силиконовой резины и стирол-бутадиенового каучука от температуры.

Рис. 6. Зависимость предельного удлинения силиконовой резины и стирол-бутадиенового каучука от температуры.

Рис. 7. Зависимость остаточной деформации сжатия силиконовой резины и стирол-бутадиенового каучука от температуры.

| Эластичность при низкой температуре | |||

| t°C хрупкости при ударе | t°C отвердевания по модулю Юнга при изгибе | t°C стеклования | |

| Резина общего назначения | -73 | -55 | -50 |

| Твердая резина | -78 | -60 | -50 |

| Низко-температурная резина | -118 | -115 | -116 |

| Фторсиликоновая резина | -168 | -59 | -57 |

Электрические свойства

Силиконовая резина при комнатной температуре обладает отличными

изоляционными свойствами. Как уже отмечалось, эти свойства зависят от

температуры лишь в малой степени. Поэтому силиконовая резина при

температурах выше +100°С превышает по своим изоляционным показателям все

традиционные эластомеры.

Поэтому силиконовая резина при

температурах выше +100°С превышает по своим изоляционным показателям все

традиционные эластомеры.

Следует также отметить, что при хранении в воде отмечаются лишь ничтожные изменения электрических свойств.

При сгорании изоляции из силиконовой резины остаётся непроводящий слой SiO

| Основные электрические характеристики | |

| Диэлектрическая прочность | 18-20 кВ/мм |

| Объемное сопротивление | 10*1014 Ом*см |

| Диэлектрическая проницаемость (25°С, 50 Гц) | 2,7 — 3,3 |

Рис. 8. Зависимость пробойной прочности силиконовой резины и натурального каучука от температуры.

Рис. 9. Зависимость угла диэлектрических потерь силиконовой резины и натурального каучука от температуры.

Зависимость угла диэлектрических потерь силиконовой резины и натурального каучука от температуры.

Рис. 10. Зависимость объемного сопротивления силиконовой резины и натурального каучука от температуры.

Рис. 11. Зависимость пробойной прочности силиконовой резины от продолжительности содержания в воде.

Химическая стойкость

Силиконовая резина устойчива к растворам солей, кипящей воде, спиртам, фенолам, различным минеральным маслам, слабым кислотам и щелочам, а также к перекиси водорода. В определённых условиях при контакте с алифатическими углеводородами наблюдается сильное набухание силиконовой резины, но после их испарения к ней возвращаются первоначальные механические свойства, так как она не содержит экстрагируемых составных частей.

Физиологическое воздействие

Силиконовая резина не токсична, если она обработана по всем правилам.

Поэтому она является идеальным материалом для медицинской техники и

пищевой промышленности.

Устойчивость к атмосферным воздействиям и озону

Рис. 12. По своей устойчивости к атмосферному воздействию и озону силиконовая резина превышает все органические каучуки.

Свойства силиконовой резины в отличие от натурального каучука не меняются под воздействием света и воздуха в нормальных температурных диапазонах. Дождь, снег, морская вода также практически не оказывают воздействия на свойства силиконовой резины. Поэтому её можно считать устойчивой к атмосферным воздействиям.

Она устойчива даже к озону, благодаря чему приобретает особенно

важное значение для электротехнической промышленности. Кроме того,

силиконовая резина устойчива к таким явлениям, как электрическая корона и

дуга.

Рис. 13. Влияние высоких температур на органическую и силиконовую резины.

Антиадгезионные свойства

Большинство сортов силиконовой резины обладает плохой адгезией к поверхностям различных материалов. Поэтому их можно использовать как материалы для изготовления форм, покрытий для транспортёров, по которым перемещаются липкие детали, покрытий валов в текстильной промышленности и искусственных материалов. Из-за своих антиадгезионных свойств силиконовая резина с трудом совмещается с другими материалами. Для достижения достаточной прочности сцепления необходимо использовать специальные клеи.

Теплотехнические свойства

Теплопроводность силиконовой резины составляет ~4*10-4 кал/см.град.с (измерена при температуре +80°С).

Коэффициент линейного расширения составляет ~2*10-4 град.-1 в пределах температур от 0 до +150°С.

Оба эти показателя зависят от типа и количества наполнителя.

Долговечность изделий из силиконовой резины

| Температура (°С) | Долговечность (-50% удлинения при разрыве) |

| -50 — +100 | неограниченно |

| +120 | 10-20 лет |

| +150 | 5-10 лет |

| +205 | 2-5 лет |

| +260 | 3 месяца — 2 года |

| +316 | 1 неделя — 2 месяца |

| +370 | 6 часов — 1 неделя |

| +420 | 10 минут — 2 часа |

| +480 | 2-10 минут |

ПЕРЕРАБОТКА

Общие положения

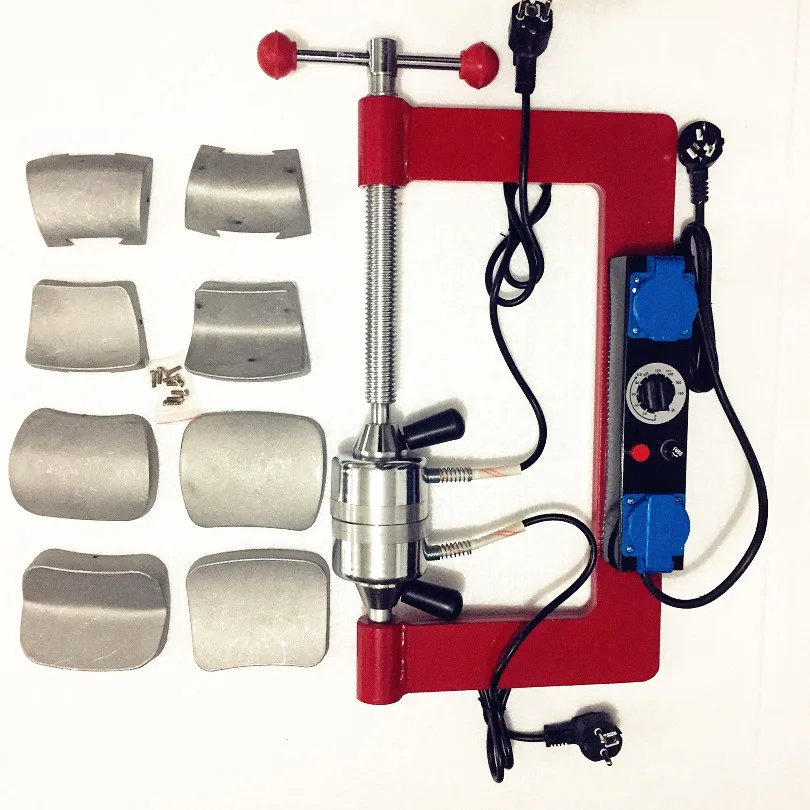

Обработка силиконового каучука горячей вулканизации требует

применения смесительных вальцов, пластикатора, экструдера, каландров,

вулканизационных прессов и отопительных каналов. Такое оборудование

обычно имеется только на резинообрабатывающих заводах, поставляющих

готовые изделия из силиконовой резины. Для снабжения таких заводов

исходными материалами в удобной и универсальной форме предлагаются

исходные смеси силиконовых каучуков. Подобные смеси состоят из

силиконового каучука, активного наполнителя на базе кремниевой кислоты,

полу- и неактивных наполнителей, как, например, инфузорная земля и

вспомогательные материалы на силиконовой основе, служащие для упрощения

процесса обработки. При добавлении соответствующих вулканизаторов при

температурах более +100°С из них можно изготовить эластичные резиновые

детали.

Такое оборудование

обычно имеется только на резинообрабатывающих заводах, поставляющих

готовые изделия из силиконовой резины. Для снабжения таких заводов

исходными материалами в удобной и универсальной форме предлагаются

исходные смеси силиконовых каучуков. Подобные смеси состоят из

силиконового каучука, активного наполнителя на базе кремниевой кислоты,

полу- и неактивных наполнителей, как, например, инфузорная земля и

вспомогательные материалы на силиконовой основе, служащие для упрощения

процесса обработки. При добавлении соответствующих вулканизаторов при

температурах более +100°С из них можно изготовить эластичные резиновые

детали.

Путём развальцовывания других наполнителей в эти исходные смеси можно получить вулканизаты с требуемыми производными свойствами.

Очень важно помнить, что все машины по переработке силиконовой резины

должны содержаться в полной чистоте. Даже самые малые количества серных

катализаторов и антиоксидантов, которые обычно используются для

органической резины, могут сделать силиконовую резину абсолютно

непригодной. Поэтому для обработки силиконовой резины целесообразно

использовать отдельные машины.

Поэтому для обработки силиконовой резины целесообразно

использовать отдельные машины.

Хранение

Исходные смеси, а также смеси силиконового каучука следует хранить в закрытых емкостях и защищать от воздействия солнечных лучей. Хранение должно производится отдельно от каучуков на органической основе. Хранение готовых к вулканизации смесей (содержащих перекиси) должно производиться при температурах не выше +30°С, в противном случае при обработке могут возникнуть определённые сложности. Срок хранения исходных смесей не менее 12 месяцев, а готовых к вулканизации смесей не менее 4 месяцев.

Пластификация

При длительном хранении смеси силиконовых каучуков становятся хрупкими, поэтому перед обработкой их необходимо пластифицировать для того, чтобы изготовляемые из них изделия имели качественную поверхность.

Пластификация проводится на смесительных вальцах стандартной

конструкции. Фрикционная передача обоих вальцов должна быть от 1:1,2 до

1:1,5 и должна иметь охлаждение. Смесь силиконового каучука подаётся в

широкий зазор между вальцами и пропускается несколько раз. Если в

результате длительного хранения она крошится и падает в ванну кусками,

то е надо подавать на валки до тех пор, пока не образуется сплошная

лента из материала. Проскакивающие вниз куски следует снова подавать на

вальцы, так как если это сделать с запозданием, они не размягчатся, что

может привести к образованию уплотнений. Подобные уплотнения значительно

снижают характеристики и ухудшают внешний вид резины. Если каучуковая

смесь проходит равномерно, то зазор между валками делается уже. Сначала

смесь пропускают через вальцы с меньшей скоростью вращения, а затем

переходят на более быстрые. За счёт интенсивной обработки смеси время

пластификации можно значительно сократить. Не следует опасаться

«мёртвого валка», хотя смесь при длительной обработке на валках иногда

становится слишком клейкой.

Фрикционная передача обоих вальцов должна быть от 1:1,2 до

1:1,5 и должна иметь охлаждение. Смесь силиконового каучука подаётся в

широкий зазор между вальцами и пропускается несколько раз. Если в

результате длительного хранения она крошится и падает в ванну кусками,

то е надо подавать на валки до тех пор, пока не образуется сплошная

лента из материала. Проскакивающие вниз куски следует снова подавать на

вальцы, так как если это сделать с запозданием, они не размягчатся, что

может привести к образованию уплотнений. Подобные уплотнения значительно

снижают характеристики и ухудшают внешний вид резины. Если каучуковая

смесь проходит равномерно, то зазор между валками делается уже. Сначала

смесь пропускают через вальцы с меньшей скоростью вращения, а затем

переходят на более быстрые. За счёт интенсивной обработки смеси время

пластификации можно значительно сократить. Не следует опасаться

«мёртвого валка», хотя смесь при длительной обработке на валках иногда

становится слишком клейкой. Поэтому целесообразно использовать обрезной

нож, чтобы эти мягкие смеси можно было снимать с валков.

Поэтому целесообразно использовать обрезной

нож, чтобы эти мягкие смеси можно было снимать с валков.

Пластифицированные смеси остаются готовыми к переработке в течение нескольких дней. Постепенно они снова застывают, поэтому репластификацию необходимо повторять.

Смешивание с наполнителями

При достаточной пластичности исходной смеси на смесительные валки можно дополнительно подавать наполнители. Добавка наполнителей обеспечивает повышение прочности и во многих случаях удешевляет материал. Увеличение содержания наполнителя может упростить процесс напыления для различных смесей.

Для силиконовой резины наиболее часто используются следующие наполнители :

- Высокодисперсная пиролитическая кремниевая кислота с развитой поверхностью в 200 м²/г;

- Инфузорная земля;

- Карбид кремния тонкого помола;

- Оксид цинка;

- Оксид титана и т. д.

Оксид титана и некоторые оксиды железа способствуют повышению термостойкости (до +200-300°С).

При дальнейшем увеличении количества наполнителя наблюдается, как правило, более или менее заметное ухудшение механических показателей, зависящее от использованного наполнителя и его количества. Не следует добавлять более 100 частей неактивного или полуактивного и 30 частей активного наполнителя.

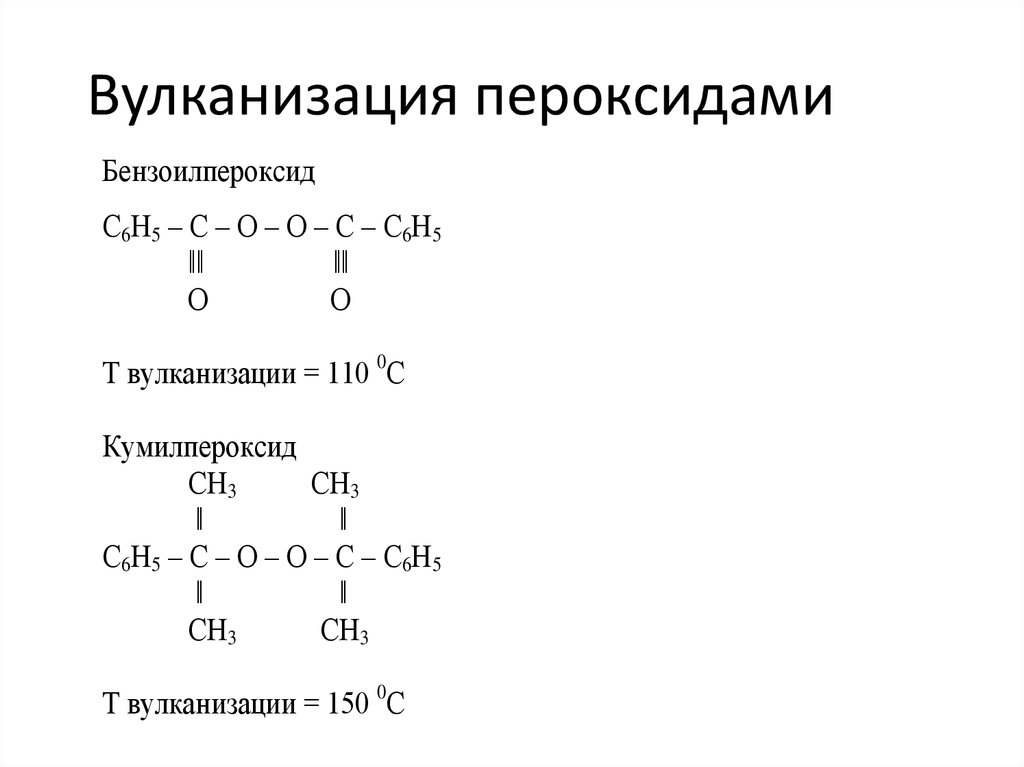

Вулканизирующие средства

Для вулканизации смеси силиконового каучука применяются различные органические перекиси, которые добавляются в исходную смесь, как правило, после наполнителей. После введения перекиси смесь необходимо основательно охладить во избежание её девулканизации.

Органические перекиси, как правило, представляют собой вещества,

взрывающиеся от ударов и легковоспламеняющиеся. Вследствие этого они

используются часто не в чистом виде, а в разбавленном, например, в виде

паст. Эти пасты безопасны при обработке и легко смешиваются. Некоторые

другие перекиси даже в чистой форме бывают настолько стабильными, что не

реагируют на удар и трение, однако, следует помнить, что они вызывают

раздражения кожи и, прежде всего глаз. Поэтому при работе с ними

необходимо надеть перчатки и очки. Качество готовой силиконовой резины

зависит не только от исходной смеси, но также в значительной мере от

выбора перекиси и её количества.

Поэтому при работе с ними

необходимо надеть перчатки и очки. Качество готовой силиконовой резины

зависит не только от исходной смеси, но также в значительной мере от

выбора перекиси и её количества.

Вот некоторые, самые популярные перекиси :

- Бис-(2,4-дихлорбензоил)пероксид (2,4-ДХБ, DCLBP). Используется исключительно для вулканизации без давления. Таким способом изготовляют шланги, кабели, профилированные детали. Вулканизация происходит непрерывно под действием горячего воздуха. Для ускорения вулканизации необходимо поддерживать температуру в пределах от +250 до +400°С.

- 2,5-диметил-2,5-ди(тетрабутилперокси)гексан (DHBP). Придаёт хорошие механические свойства. Вулканизация идёт при температуре выше +170°С. Благодаря хорошей Scorch-характеристике он особенно пригоден для литья под давлением и литьевого прессования.

Пигменты

Смеси силиконового каучука, как правило, хорошо окрашиваются, так как

они непрозрачно-прозрачные или имеют бело-серую окраску. Для

окрашивания используются неорганические термостабильные пигменты.

Для

окрашивания используются неорганические термостабильные пигменты.

Если не требуется устойчивость к высоким температурам, то можно использовать органические красители :

- Белый – диоксид титана, оксид цинка;

- Красно-коричневый – оксид железа красный;

- Синий — кобальт синий;

- Чёрный – сажа.

Пигменты смешиваются в количестве до 1% с перекисью. Равномерность окраски говорит о равномерном распределении перекиси. Следует упомянуть, что особенно удобно применение красок в виде паст.

СПОСОБЫ ПЕРЕРАБОТКИ

Формование и литьевая прессовка

При формовании, а также литьевой прессовке смесь заливается или

запрессовывается в форму и выдерживается под давлением определённое

время. Температура при этом доводится до температуры вулканизации (в

зависимости от перекиси). В качестве смазки пресс-форм используется

разбавленный водой раствор моющих средств.

Давление, как правило, составляет от 40 до 80 кг/см². Продолжительность воздействия температуры и давления зависит, как правило, от толщины формы и определяется экспериментальным путём. При толщине изделия до 10 мм достаточно, как правило, 10-15 минут. Если в форму попадает воздух, то в вулканизате образуются коричневые плохо провулканизированные места. Поэтому при вальцовке смесей и при заполнении форм необходимо следить за тем, чтобы туда не проникал воздух.

Важно при закрытии форм обеспечить удаление воздуха. При загрузке заготовки в горячую форму надо помнить, что прессовка должна следовать немедленно. В противном случае смесь начинает вулканизировать и не растекается достаточно по форме.

Во многих случаях полезно оставить резину охлаждаться до +80°С под давлением. Если это невозможно, то следует проверить, не начнёт ли эта форма деформироваться.

Литье под давлением

Обработка смесей силиконового каучука методом литья под давлением

целесообразна при крупносерийном производстве. При такой технологии

применяется значительно более высокие температуры, но время вулканизации

здесь существенно короче.

При такой технологии

применяется значительно более высокие температуры, но время вулканизации

здесь существенно короче.

Изготовленные методом литья под давлением формы мягче других примерно на 5-10 единиц А Шора. Это можно компенсировать при изготовлении смеси за счёт увеличения количества наполнителя.

Подача смеси осуществляется роликовым ленточным перегружателем. Этот перегружатель либо протягивается и сгружает смесь на каландр, либо устанавливается на литьевой машине.

Экструзия

Этим методом на литьевых машинах, применяемых в резинообрабатывающей промышленности, изготавливают профильные детали, прутки, ленты, шланги и кабельные оболочки. Вулканизация осуществляется в канале с подачей горячего воздуха, но возможна также и вулканизация паром (вулканизация CV).

В качестве вулканизирующего средства может применяться только

перекись с двумя перекисными группами (например,

6ис-(2,4-дихлор6ензоил)пероксид), которые требуются для вулканизации без

давления.

Для вулканизации CV пригодны так же и другие перекиси, как, например, 2,5-диметил-2,5-ди (тетрабутилперокси)гексан. Для усовершенствования работы профильного пресса его целесообразно оснастить питающим валком. Литьевой цилиндр нагревать не следует. Вместо этого рекомендуется охлаждение выдувной головки и шнека. В качестве присыпки можно применять тальк и активную кремниевую кислоту.

Температура внутри вулканизационного канала устанавливается на +250-350°С. Чем выше температура, тем быстрее идёт процесс. При +350°С он продолжается лишь несколько секунд. Достаточно, чтобы деталь приобрела стабильную форму, так как за вулканизацией следует поствулканизация (отжиг).

Процесс отжига может быть либо прерывистым и проходить в печи с циркуляцией воздуха, либо непрерывным в специальном нагревательном канале. В последнем варианте необходимо обеспечить достаточную подачу воздуха.

Наслоение

Смеси силиконовой резины можно наносить методом погружения,

намазывания рекельным ножом и каландрирования. Способ погружения

предусматривает прохождение полотна ткани с помощью специального

приспособления в 10-35% эмульсию силиконового каучука в растворителе.

Затем растворитель при температуре менее +80°С испаряется, а каучуковая

смесь вулканизируется на полотне ткани в шахтах с нагревом до

температуры +120-250°С.

Способ погружения

предусматривает прохождение полотна ткани с помощью специального

приспособления в 10-35% эмульсию силиконового каучука в растворителе.

Затем растворитель при температуре менее +80°С испаряется, а каучуковая

смесь вулканизируется на полотне ткани в шахтах с нагревом до

температуры +120-250°С.

Метод погружения обладает тем преимуществом, что эмульсия хорошо пропитывает ткань. Резина при этом хорошо закрепляется на поверхности ткани, что даёт возможность получать очень тонкие покрытия. Отрицательной стороной является относительно большой объем растворителя, требующийся при этой методике.

Способ погружения используется, как правило, для нанесения резиновых слоев на стеклоткань.

При методе нанесения эмульсия из силиконового каучука наносится на

ткань с одной стороны при помощи рекельного ножа. Содержание плотного

вещества должно составлять 40-60%. Затем следуют те же операции, как и

при погружении.

По сравнению с методом погружения нанесение позволяет получать более толстые слои и используется в тех случаях, когда нанесение требуется только с одной стороны.

Для обоих названных способов пригодны только те смеси силиконового каучука, которые легко растворяются. В качестве растворителей используются: толуол, ксилол, тест-бензин, бутилацетат, декалин, перхлорэтилен и т.д. Эмульсии готовятся в аппарате с быстро вращающейся мешалкой (волчковые смесители). Целесообразно начинать готовить эмульсию при соотношении 1:1 и лишь затем добавить остаток растворителя.

Каландрирование является третьим способом нанесения. При этом смесь

силиконового каучука, готовая к вулканизации (без растворителя),

наносится с помощью каландра на полосу ткани. Покрытая этой смесью ткань

пропускается через гидравлический пресс, канал с подогретым воздухом

или вулканизируется в вулканизирующей машине непрерывного действия. При

способе каландрирования сцепление между резиной и тканью не такое

прочное, как в двух предыдущих методах. С другой стороны, здесь можно

использовать смеси, как правило, плохо диспергирующиеся, но позволяющие

добиться высоких характеристик по прочности. Методом каландрирования

можно наносить толстые слои как с одной стороны поверхности, так и с

двух.

С другой стороны, здесь можно

использовать смеси, как правило, плохо диспергирующиеся, но позволяющие

добиться высоких характеристик по прочности. Методом каландрирования

можно наносить толстые слои как с одной стороны поверхности, так и с

двух.

Дополнительная вулканизация

Силиконовая резина, вулканизированная на прессе или в канале с

разогретым воздухом, обладает, как правило, хорошими показателями по

прочности на растяжение, однако, другие качества, например остаточная

деформация сжатия, оставляют желать лучшего. Поэтому в большинстве

случаев требуется дополнительная вулканизация (отжиг). Отжиг

рекомендуется проводить в печи с циркуляцией воздуха. При этом

необходимо следить за тем, чтобы детали не касались друг друга и воздух

проходил беспрепятственно. Для большинства изделий из силиконовой резины

достаточна обработка в течение 2-6 часов при температуре +200°С, но,

например, для изделий медтехники необходим более длительный отжиг при

более высоких температурах. Для непрерывного отжига применяются более

высокие температуры (до +350°С) с целью сокращения его продолжительности

до 0,5-3 минут.

Для непрерывного отжига применяются более

высокие температуры (до +350°С) с целью сокращения его продолжительности

до 0,5-3 минут.

Показателем, который существенно улучшается после отжига, является остаточная деформация сжатия (остающееся изменение формы после обработки под давлением). Её величина должна быть по возможности минимальной в тех случаях, когда резиновые детали работают под давлением, т.е. в первую очередь прокладки.

Необходимое время отжига существенно зависит от толщины вулканизатов. Для деталей толщиной менее 5 мм достаточно лишь несколько часов, в то время как для деталей толщиной более 20 мм требуется постепенный отжиг и более длительная обработка при необходимой температуре, с тем, чтобы все летучие компоненты испарились.

Детали из силиконовой резины, особенно после отжига, дают усадку,

которая зависит от продолжительности и температуры отжига, от типа и

размера деталей. Усадка составляет 2-5% и при изготовлении форм её

необходимо учитывать.

Склеивание силиконовой резины

Силиконовая резина, обладая антиадгезионными свойствами, трудно склеивается сама с собой и с другими материалами. Обычные клеи для этого не пригодны. Поэтому были разработаны специальные грунтовки и клеи на силиконовой основе, которые обеспечивают достаточный склеивающий эффект.

Склеивание возможно двумя принципиально различными способами :

а) использование вулканизирующего средства, обладающего адгезионными свойствами;

6) склеивание вулканизированных деталей между собой и с другими материалами с использованием клея.

ПРИМЕНЕНИЕ

Возможности применения силиконовой резины чрезвычайно разнообразны и охватывают все отрасли промышленности.

В электротехнике её используют как изоляционный материал, особенно

при высоких температурах, а также в тех случаях, которые связаны с

воздействием влаги и озона. Из силиконовой резины делают оболочку для

кабеля и проводов. В других случаях из неё изготовляют изоляционные

трубы, либо без укрепляющих добавок, либо совместно со

стеклонаполнителем. Ленты, изготовленные из стеклонитей или полиэфирного

волокна и покрытые силиконовой резиной, в вулканизированной форме,

служат как изоляционный материал, который накручивается внахлёст на

электрический провод. Силиконовая резина используется в качестве замазки

для нагревательных элементов, устанавливаемых для подпольного отопления

террас, передающих установок, наружных лестниц. Следует отметить также

токопроводящие силиконовые резиновые смеси, используемые для

изготовления специальных кабелей, например, в автомобилестроении, а

также клавишных переключателей в электронных усилителях, использующих

изменение сопротивления от давления, высокие токи включения в которых

могут создавать акустические помехи.

В других случаях из неё изготовляют изоляционные

трубы, либо без укрепляющих добавок, либо совместно со

стеклонаполнителем. Ленты, изготовленные из стеклонитей или полиэфирного

волокна и покрытые силиконовой резиной, в вулканизированной форме,

служат как изоляционный материал, который накручивается внахлёст на

электрический провод. Силиконовая резина используется в качестве замазки

для нагревательных элементов, устанавливаемых для подпольного отопления

террас, передающих установок, наружных лестниц. Следует отметить также

токопроводящие силиконовые резиновые смеси, используемые для

изготовления специальных кабелей, например, в автомобилестроении, а

также клавишных переключателей в электронных усилителях, использующих

изменение сопротивления от давления, высокие токи включения в которых

могут создавать акустические помехи.

Наконец, силиконовая резина играет большую роль в области

электротехнического машиностроения, например, там, где действуют высокие

температуры: в рольгангах, в тяговых электродвигателях, в крановых

электродвигателях. Кроме того, из силиконовой резины можно изготовлять

покрытия с подогревом, при этом провод сопротивления вводится в резину.

Кроме того, из силиконовой резины можно изготовлять

покрытия с подогревом, при этом провод сопротивления вводится в резину.

Особую роль силиконовая резина играет в самолёто- и судостроении. Именно в этих отраслях требуется её работоспособность при высоких и низких температурах. Поэтому силиконовой резине здесь отдаётся предпочтение при изготовлении уплотнителей и изоляции.

В машиностроении силиконовая резина играет большую роль как уплотнительный материал. Широкое распространение нашли мембранные вентили и диафрагмы из силиконовой резины. Большое значение имеют, прежде всего, воздуходувки (шланги) горячего воздуха с тканевыми фильтрами и без них.

Транспортёры покрывают силиконовой резиной в тех случаях, когда они

транспортируют горячие или липкие изделия. Для текстильной

промышленности незаменимое значение приобрели термостойкие и

антиадгезионные покрытия из силиконовой резины для валов. Силиконовые

резины используются для раскатки клеевых слоев. В стекольной

промышленности по роликам из силиконовой резины осуществляется

транспортировка горячих стеклянных заготовок.

В стекольной

промышленности по роликам из силиконовой резины осуществляется

транспортировка горячих стеклянных заготовок.

Благоприятные физиологические свойства силиконовой резины используются в медицине и пищевой промышленности. Для медицины огромным преимуществом является то, что силиконовую резину можно стерилизовать горячим воздухом и водяным паром (до +135°С). В медицине нашли применение пробки для флаконов с лекарствами, дренажные трубки, катетеры и зонды из силиконовой резины.

Группа компаний «Балтрезинотехника»

телефон/факс: +7 (383) 334-66-04

e-mail: [email protected]

ХиМиК.ru — ВУЛКАНИЗАЦИЯ — Химическая энциклопедия

А Б В Г Д Е Ж З И К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Э Ю Я

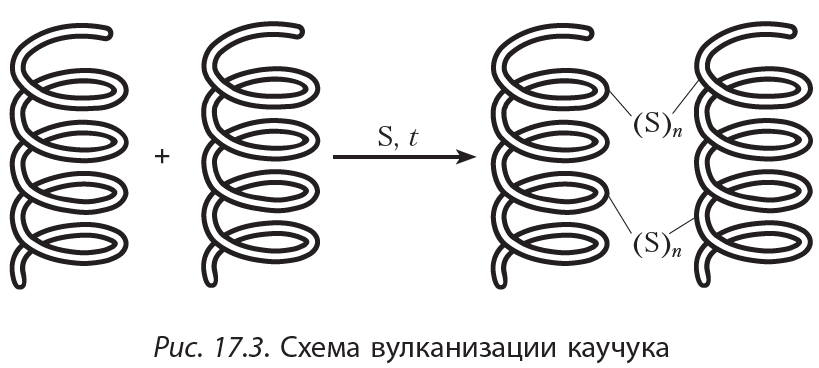

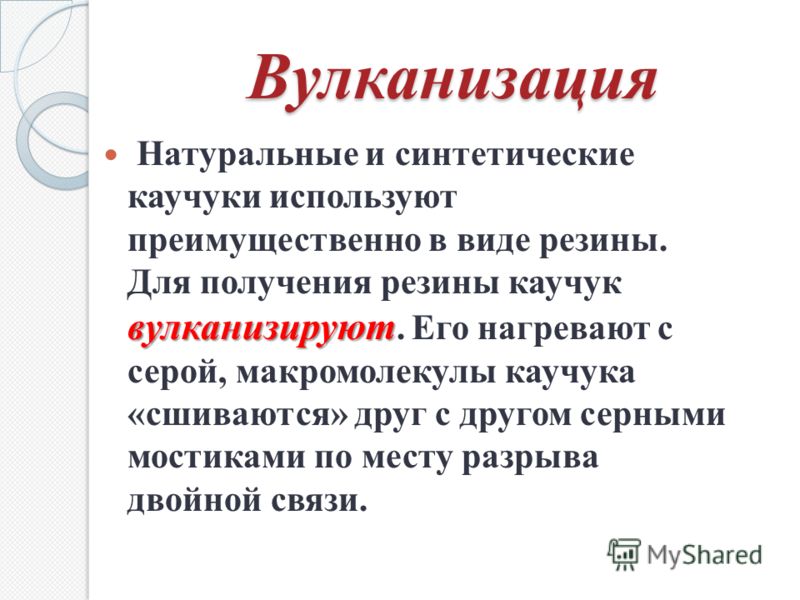

ВУЛКАНИЗАЦИЯ, технол. процесс, в к-ром пластичный каучук превращается

в резину. В результате вулканизации фиксируется форма изделия и оно приобретает необходимые

прочность, эластичность, твердость, сопротивление раздиру, усталостную

выносливость и др. полезные эксплуатационные св-ва. С хим. точки зрения

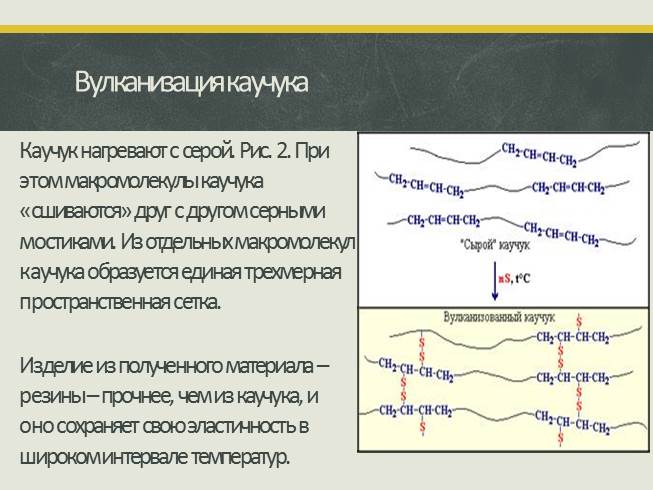

вулканизация — соединение («сшивание») гибких макромолекул каучука в трехмерную пространств.

сетку (т. наз. вулканизационную сетку) редкими поперечными хим. связями.

Образование сетки происходит под действием спец. хим. агента или (и) энергетич.

фактора, напр. высокой т-ры, ионизирующей радиации. Поперечные связи ограничивают

необратимые перемещения макромолекул при мех. нагружении (уменьшают пластич.

течение), но не изменяют их способности к высокоэластич. деформации (см.

Высокоэластическое состояние). Степень сшивания (густоту сетки поперечных

связей) характеризуют равновесными модулями растяжения или сдвига, к-рые

определяют при сравнительно небольших деформациях, равновесным набуханием

в хорошем р-рителе, а также содержанием макромолекул, оставшихся в сшитом

образце вне сетки (зольфракция).

процесс, в к-ром пластичный каучук превращается

в резину. В результате вулканизации фиксируется форма изделия и оно приобретает необходимые

прочность, эластичность, твердость, сопротивление раздиру, усталостную

выносливость и др. полезные эксплуатационные св-ва. С хим. точки зрения

вулканизация — соединение («сшивание») гибких макромолекул каучука в трехмерную пространств.

сетку (т. наз. вулканизационную сетку) редкими поперечными хим. связями.

Образование сетки происходит под действием спец. хим. агента или (и) энергетич.

фактора, напр. высокой т-ры, ионизирующей радиации. Поперечные связи ограничивают

необратимые перемещения макромолекул при мех. нагружении (уменьшают пластич.

течение), но не изменяют их способности к высокоэластич. деформации (см.

Высокоэластическое состояние). Степень сшивания (густоту сетки поперечных

связей) характеризуют равновесными модулями растяжения или сдвига, к-рые

определяют при сравнительно небольших деформациях, равновесным набуханием

в хорошем р-рителе, а также содержанием макромолекул, оставшихся в сшитом

образце вне сетки (зольфракция).

Структура вулканизационной сетки. Механизм вулканизации. Вулканизац. сетка имеет сложное строение. В ней наряду с узлами, в к-рых соединяются две макромолекулы (тетрафункциональные узлы), наблюдаются также полифункциональные узлы (соединение в одном узле неск. макромолекул). Св-ва сеток зависят от концентрации поперечных хим. связей, их распределения и хим. строения, а также от средней мол. массы и ММР вулканизуемого каучука, разветвленности его макромолекул, содержания в сетке зольфракции и др. Оптимальная густота сетки достигается при участии в сшивании всего 1-2% мономерных звеньев макромолекулы. Дефектами сетки м. б. своб. концы макромолекул, не вошедшие в нее, но к ней присоединенные; сшивки, соединяющие участки одной и той же цепи; захлесты или переплетения цепей и т.д.

Поперечные хим. связи — мостики образуются под действием разл. агентов

вулканизации и представляют собой фрагменты молекул самого агента. От хим. состава

этих мостиков зависят мн. эксплуатац. характеристики резин, напр. сопротивление

термоокислит. старению, скорость накопления остаточных деформаций в условиях

сжатия при повыш. т-рах, стойкость к действию агрессивных сред. Влияние

хим. состава и длины поперечных связей на прочность резин при обычной т-ре

надежно не установлено.

От хим. состава

этих мостиков зависят мн. эксплуатац. характеристики резин, напр. сопротивление

термоокислит. старению, скорость накопления остаточных деформаций в условиях

сжатия при повыш. т-рах, стойкость к действию агрессивных сред. Влияние

хим. состава и длины поперечных связей на прочность резин при обычной т-ре

надежно не установлено.

Строение сетки вулканизатов, наполненных технич. углеродом (сажей), сложнее, чем ненаполненных, из-за сильного физ и хим. взаимод. каучука с наполнителем. Для таких вулканизатов количеств. связь между параметрами сетчатой структуры и эксплуатац. характеристиками до сих пор не найдена. Однако существуют разнообразные качеств. и полуколичеств. зависимости, к-рые широко используют для разработки рецептур резин и прогнозирования их поведения при вулканизации.

На практике, чтобы обеспечить высокую производительность оборудования,

стремятся к миним. продолжительности вулканизации, но в условиях, обеспечивающих

эффективную переработку смесей и получение резин с наилучшими св-вами. Весь процесс принято подразделять на три периода: 1) индукционный; 2) период

формирования сетки; 3) перевулканизация (реверсия). По продолжительности

индукц. периода, когда измеримое сшивание не наблюдается, определяют стойкость

резиновой смеси к преждевременной вулканизации (подвулканизации). Последняя

затрудняет переработку смеси и приводит к ухудшению кач-ва изделий. Этот

период особенно важен при вулканизации многослойных изделий, т.к. с увеличением его

продолжительности усиливаются слипание отдельных слоев смеси при формировании

изделия и совулканизация слоев.

Весь процесс принято подразделять на три периода: 1) индукционный; 2) период

формирования сетки; 3) перевулканизация (реверсия). По продолжительности

индукц. периода, когда измеримое сшивание не наблюдается, определяют стойкость

резиновой смеси к преждевременной вулканизации (подвулканизации). Последняя

затрудняет переработку смеси и приводит к ухудшению кач-ва изделий. Этот

период особенно важен при вулканизации многослойных изделий, т.к. с увеличением его

продолжительности усиливаются слипание отдельных слоев смеси при формировании

изделия и совулканизация слоев.

Завершению периода формирования сетки соответствует оптимум вулканизации

— время, за к-рое обычно достигается образование вулканизата с наилучшими

св-вами. Технически важная характеристика — плато вулканизации, т. е. отрезок

времени, в течение к-рого значения измеряемого параметра, близкие к оптимальным,

изменяются сравнительно мало. К перевулканизации приводит продолжение нагревания

резины после израсходования агента вулканизации. Перевулканизация проявляется в дальнейшем

повышении жесткости вулканизата (напр., при вулканизации полибутадиена, сополимеров

бутадиена со стиролом или акрилонитрилом) или, наоборот, в его размягчении

(при вулканизации полиизопрена, бутил-каучука, этилен-пропиленового каучука). Эти

изменения св-в связаны с термической перестройкой вулканизац. сетки, термич.

и термоокислит. превращениями макромолекул.

Перевулканизация проявляется в дальнейшем

повышении жесткости вулканизата (напр., при вулканизации полибутадиена, сополимеров

бутадиена со стиролом или акрилонитрилом) или, наоборот, в его размягчении

(при вулканизации полиизопрена, бутил-каучука, этилен-пропиленового каучука). Эти

изменения св-в связаны с термической перестройкой вулканизац. сетки, термич.

и термоокислит. превращениями макромолекул.

Элементарные р-ции, протекающие при вулканизации, определяются хим. строением

каучука и агента вулканизации, а также условиями процесса. Обычно, независимо от

характера этих р-ций, различают 4 стадии вулканизации. На первой, охватывающей в основном

индукц. период, агент вулканизации переходит в активную форму: в результате его р-ции

с ускорителями и активаторами процесса образуется т. наз. действительный

агент вулканизации (ДАВ). [Применение сравнительно стабильных компонентов вулканизующей

системы обусловлено необходимостью относительно длительного (до одного

года) их хранения на резиновых заводах, а также сохранения в течение нек-рого

времени пластичности резиновой смеси, поскольку в противном случае исключается

возможность формования изделия. ]

]

Собственно сшивание охватывает две стадии: а) активацию макромолекул в результате их р-ции с ДАВ, приводящей к образованию полимерного своб. радикала, полимерного иона или активного промежут. продукта присоединения агента вулканизации к макромолекуле; б) взаимод. двух активированных макромолекул (или активированной и неактивированной) с образованием поперечной связи. На 4-й стадии происходит перестройка «первичных» поперечных связей в термически и химически более устойчивые структуры; при вулканизации каучуков спец. назначения, напр. полисилоксановых или фторкаучуков, этой цели служит отдельная технол. операция — выдержка в воздушных термостатах.

Специфич. особенности рассмотренных р-ций — высоковязкая среда, а также

большой избыток каучука по сравнению с кол-вом агента вулканизации (обычно 1-5% от

массы каучука). Большинство агентов вулканизации плохо растворимо (твердые в-ва)

или плохо совместимо (жидкости) с каучуком; поэтому для равномерного диспергирования

агента вулканизации в среде каучука в виде частиц (капель) минимально возможного

размера применяют спец. диспергаторы, являющиеся ПАВ для данной системы.

Хорошим диспергатором служит, напр., стеарат цинка, к-рый образуется в

резиновой смеси при р-ции стеариновой к-ты с ZnO, применяемыми в кач-ве

активаторов серной вулканизации. Присутствие полярных группировок в макромолекуле,

полярных нерастворимых в-в в резиновой смеси и ряд др. факторов способствует

локальному концентрированию даже р-римых в каучуке агентов вулканизации. Вследствие

этого р-ции, обусловливающие вулканизацию, идут частично как гомогенные (растворенный

ДАВ), а частично как гетерогенные [р-ции на границе раздела каучук — частица

(капля) ДАВ]. Полагают, что гетерогенные р-ции приводят к образованию сетки

с узким ММР отрезков макромолекул между сшивками, благодаря чему повышаются

эластичность, динамич. выносливость и прочность вулканизатов. Статистич.

распределение поперечных связей, характерное для гомогенных р-ций, предпочтительнее

при получении уплотнит. резин, наиб.

диспергаторы, являющиеся ПАВ для данной системы.

Хорошим диспергатором служит, напр., стеарат цинка, к-рый образуется в

резиновой смеси при р-ции стеариновой к-ты с ZnO, применяемыми в кач-ве

активаторов серной вулканизации. Присутствие полярных группировок в макромолекуле,

полярных нерастворимых в-в в резиновой смеси и ряд др. факторов способствует

локальному концентрированию даже р-римых в каучуке агентов вулканизации. Вследствие

этого р-ции, обусловливающие вулканизацию, идут частично как гомогенные (растворенный

ДАВ), а частично как гетерогенные [р-ции на границе раздела каучук — частица

(капля) ДАВ]. Полагают, что гетерогенные р-ции приводят к образованию сетки

с узким ММР отрезков макромолекул между сшивками, благодаря чему повышаются

эластичность, динамич. выносливость и прочность вулканизатов. Статистич.

распределение поперечных связей, характерное для гомогенных р-ций, предпочтительнее

при получении уплотнит. резин, наиб. важное св-во к-рых — малое накопление

остаточных деформаций при сжатии.

важное св-во к-рых — малое накопление

остаточных деформаций при сжатии.

Поскольку от доли гетерог. р-ций зависит строение вулканизац. сетки, св-ва вулканизатов определяются не только механизмом хим. р-ций, но и размером и распределением дисперсных частиц агента вулканизации и ДАВ в каучуке, интенсивностью межмол. взаимод. на межфазной границе и др. Влияние этих факторов проявляется при смешении каучука с ингредиентами и переработке резиновой смеси. Поэтому св-ва вулканизата зависят от «предыстории» конкретного образца.

Технология вулканизации. Вулканизующие системы. Большинство резиновых

смесей подвергается вулканизации при 130-200 °С в спец. агрегатах (прессы, автоклавы,

форматоры-вулканизаторы, солевые ванны, котлы, литьевые машины и др.) с

применением разнообразных теплоносителей (перегретый водяной пар, горячий

воздух, электрообогрев и др.). Герметики, резиновые покрытия и др. часто

вулканизуют ок. 20 °С («холодная» вулканизация).

20 °С («холодная» вулканизация).

Круг агентов вулканизации довольно широк, а выбор их определяется хим. строением каучука, условиями эксплуатации изделий и приемлемым технол. способом проведения вулканизации. Для диеновых каучуков (гомо- и сополимеров изопрена или бутадиена) наиб. широко применяют т. наз. серную вулканизацию. Ее используют в произ-ве автомобильных покрышек и камер, мн. видов резиновой обуви, РТИ и др. Мировое потребление серы для вулканизации превышает 100 тыс. т/год (среднее ее содержание в резиновой смеси составляет 1,5% по массе).

Наиб. важные компоненты серной вулканизующей системы — ускорители вулканизации;

варьируя их тип и кол-во (при обязательном присутствии активатора вулканизации -

смеси ZnO со стеариновой к-той), удается в широких пределах изменять скорость

вулканизации, структуру сетки и св-ва резин. Именно хим. строение ускорителя определяет

скорость образования и реакц. способность ДАВ. В случае серной вулканизации

он представляет собой полисульфидное соединение ускорителя (Уск) типа Уск-Sх-Уск

или Уск-Sx-Zn-Sy-Уск. В результате р-ций ДАВ сметиленовыми

группами или (и) двойными связями макромолекулы образуются поперечные связи,

содержащие один или неск. атомов серы.

В случае серной вулканизации

он представляет собой полисульфидное соединение ускорителя (Уск) типа Уск-Sх-Уск

или Уск-Sx-Zn-Sy-Уск. В результате р-ций ДАВ сметиленовыми

группами или (и) двойными связями макромолекулы образуются поперечные связи,

содержащие один или неск. атомов серы.

В пром-сти в кач-ве ускорителей серной вулканизации наиб. широко (70% общего объема

потребления этих ингредиентов) применяют замещенные тиазолы и сульфенамиды.

Первые, напр. 2-меркаптобензотиазол, дибензотиазолилдисульфид, обеспечивают

широкое плато вулканизации и высокое сопротивление резин термоокислит. старению.

Сульфенамиды, напр. N-циклогексил-2-бензотиазолилсульфенамид (сульфенамид

Ц), морфолилтиабензотиазол (сульфенамид М), уменьшают склонность смесей

к преждевременной вулканизации, улучшают формуемость смесей и монолитность изделий,

задерживают побочные процессы (напр., деструкцию и изомеризацию каучука).

В присут. ускорителей из группы тиурамов, напр. тетра-метилтиурамдисульфида, дипентаметилентиурамтетрасульфида, получают резины с повыш. теплостойкостью. Эти соединения, обеспечивающие высокую скорость серной вулканизации, способны вулканизовать диеновые каучуки и без элементной серы. Еще большее ускорение вулканизации наблюдается при использовании т. наз. ультраускорителей-дитиокарбаматов и ксантогенатов. В присут. первых (диметилдитиокарбамат Zn, диэтилдитиокарбамат диэтиламина) резиновые смеси м. б. вулканизованы в течение короткого времени при 110-125°С. Водорастворимые представители этой группы соединений, напр. диметилдитиокарбамат Na, используют для вулканизации латексных смесей и нек-рых резиновых клеев. Ксантогенаты, напр. бутилксантогенат Zn, применяют гл. обр. в клеевых композициях, вулканизующихся при 20-100°С.

Первые введенные в практику ускорители серной вулканизации — альдегидамины (продукты

конденсации анилина с альдегидами) и гуанидины (гл. обр. дифенилгуанидин)

— характеризуются замедленным действием. Благодаря этому они удобны при

получении эбонитов и массивных изделий. Дифенилгуанидин, кроме того, широко

применяют в комбинации с тиазолами для повышения активности последних;

разработано большое число двойных систем ускорителей, к-рые обеспечивают

более эффективную вулканизацию, чем каждый из них в отдельности.

обр. дифенилгуанидин)

— характеризуются замедленным действием. Благодаря этому они удобны при

получении эбонитов и массивных изделий. Дифенилгуанидин, кроме того, широко

применяют в комбинации с тиазолами для повышения активности последних;

разработано большое число двойных систем ускорителей, к-рые обеспечивают

более эффективную вулканизацию, чем каждый из них в отдельности.

Для эффективного уменьшения склонности к подвулкани-зации резиновых смесей с серной вулканизующей системой применяют замедлители подвулканизации-N-HH-трозодифениламин, фталевый ангидрид, N-циклогексилтиофталимид. Действие этих ингредиентов сводится к уменьшению скорости р-ций компонентов вулканизующей системы с каучуком или между собой при образовании ДАВ.

С целью получения резин со спец. св-вами в пром-сти расширяется применение

таких агентов вулканизации, как орг. пероксиды, алкилфеноло-формальд. смолы, олигоэфиракрилаты

и др. непредельные соединения, орг. полигалогенпроизводные, нитрозосоединения

и др. Растет также интерес к вулканизации под действием радиац. излучения и других

физ. факторов. Пероксидные и радиац. резины отличаются повыш. теплостойкостью

и улучшенными диэлектрич. св-вами; резины, вулканизованные алкилфеноло-формальд.

смолами,- высокой стойкостью к перегретому пару.

полигалогенпроизводные, нитрозосоединения

и др. Растет также интерес к вулканизации под действием радиац. излучения и других

физ. факторов. Пероксидные и радиац. резины отличаются повыш. теплостойкостью

и улучшенными диэлектрич. св-вами; резины, вулканизованные алкилфеноло-формальд.

смолами,- высокой стойкостью к перегретому пару.

Вулканизация каучуков, содержащих в макромолекуле функц. группы, возможна также с помощью соединений, вступающих с этими группами в хим. р-ции. Так, винилпиридиновые каучуки вулканизуются полигалогенпроизводными, галогенсодержащие каучуки (полихлоропрен, хлорсульфированный полиэтилен, хлорбутилкаучук, фторкаучуки) — диаминами и полиолами, уретановые-диизоцианатами.

===

Исп. литература для статьи «ВУЛКАНИЗАЦИЯ»: Гофманн В., Вулканизация и вулканизующие агенты, пер. с

нем., Л., 1968; Блох Г. А., Органические ускорители вулканизации и вулканизирующие

системы для эластомеров, Л. , 1978; Донцов А. А., Процессы структурирования

эластомеров, М., 1978; Догадкин Б. А., Донцов А. А., Шершне в В. А., Химия

эластомеров, 2 изд., М., 1981; Донцов А. А., Шершнев В. А., «ЖВХО им. Д.

И. Менделеева», 1986, т. 31, № 1. А. А. Донцов.

, 1978; Донцов А. А., Процессы структурирования

эластомеров, М., 1978; Догадкин Б. А., Донцов А. А., Шершне в В. А., Химия

эластомеров, 2 изд., М., 1981; Донцов А. А., Шершнев В. А., «ЖВХО им. Д.

И. Менделеева», 1986, т. 31, № 1. А. А. Донцов.

Страница «ВУЛКАНИЗАЦИЯ» подготовлена по материалам химической энциклопедии.

А Б В Г Д Е Ж З И К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Э Ю Я

Оборудование для непрерывной вулканизации барабанного типа (по стандарту CE)

- Домашняя страница

- Продукция

- Непрерывная вулканизация

- Барабанный тип

- Оборудование для непрерывной вулканизации барабанного типа (по стандарту CE)

Продукция

ПредыдущаяСледующая

TRC- ∮ 2000 X W2400 (CE)

Диаметр нагревательного барабана:Ø2000 мм

Ширина нагревательного барабана:2400 мм

Особенности:

- Процесс непрерывной вулканизации обеспечивает высокую производительность и стабильное качество.

- Машина соотвтетсвует стандартам CE и OSHA.

Назад к списку

Запрос

Примеры использования:

- Маслостойкие конвейерные ленты

- Огнестойкие конвейерные ленты

- Шевронные конвейерные ленты

- Упаковочные ленты

- Обивка лестничных ступенек

- Резиновые и синтетические листы

Техническая спецификация:

| Тип машины | TRC-ø1200 | TRC-ø1500 | TRC-ø1800 | TRC-ø2000 | ||

|---|---|---|---|---|---|---|

| Диаметр нагревательного барабана | мм | ø1200 | ø1500 | ø1800 | ø2000 | |

| Длина вулканизации | мм | 2500 | 3500 | 4000 | 4500 | |

| Максимальная ширина продукта | (1) | мм | По заказу пользователя в зависимости от требований по ширине продукта | |||

| Максимальная толшина продукта | мм | 0. 5 ~ 25 5 ~ 25 |

||||

| Максимальная температура нагрева | (2) | 160 ~ 220°C | ||||

| Максимальное поверхностное давление | кгс/см² | 5 | ||||

| Круглость барабана | 0.08 | |||||

| Стальная лента | (3) | SANDVIK 1650 SM | ||||

| Способ нагрева (для нагревательного барабана) | (4) | Пар или термическое масло | ||||

| Дополнительный нагрев | — | • | • | • | • | |

| Дополнительный прижимной барабан (опция) | (5) | • | • | • | • | |

| Устройство чистки нагревательного барабана и стальной ленты | X | • | • | • | ||

| Предварительный нагрев для нижнего реверсивного барабана (опция) | • | • | • | • | ||

| Устройство слежения за стальной лентой | • | • | • | • | ||

| Примечания | (1)Ширина машины может быть спроектированна в зависимости от требований к ширине готовой продукции. |

|||||

| (2) Нагревательный барабан можен быть спроектирован по типу с избыточным давлением (опция). | ||||||

| (3) Может быть использована плетеная лента (опция) | ||||||

| (4) Способ нагрева (паром или термическим маслом) выбирается заказчиком. | ||||||

| (5) Максимальное давление вспомогательного барабана: 120 кгс/см² | ||||||

Video

где учиться и кем работать

В промышленности используется масса сложных физико-химических процессов, одним из которых является взаимодействие каучука и серы, возникающий в процессе нагрева резины или ее смеси. Итогом данного процесса служит изменение молекулярных свойств синтетического либо натурального каучука:

Итогом данного процесса служит изменение молекулярных свойств синтетического либо натурального каучука:

- потеря пластичности;

- растворение в нефтепродуктах и прочих растворителях;

- приобретение прочности, эластичности и ряда иных положительных характеристик.

За всеми этими преобразованиями поручено следить оператору. Его профессия обязывает следить не только за самим процессом, но и за подачей веществ, ускоряющих вулканизацию. Они бывают минеральными – глет, оксид цинка и щелочное соединение, а также органическими – каптакс, альтакс, тиурам. Обе разновидности веществ могут вводиться в каучуковую массу как по отдельности, так и одновременно, что лишь повышает интенсивность вулканизации.

Чем занят на работе оператор вулканизации?

На рабочем месте оператор, следящий за процессом вулканизации, обязан не только подготавливать изделия, вносить основные и вспомогательные материалы, но и проводить и контролировать основной техпроцесс. Специальность позволяет заниматься изготовлением изделий из технической резины для медицины, работать в обувной отрасли и на шиноизготовительных предприятиях.

Специальность позволяет заниматься изготовлением изделий из технической резины для медицины, работать в обувной отрасли и на шиноизготовительных предприятиях.

Основными функциональными обязанностями данного работника являются:

- ведение техпроцесса вулканизации на различных агрегатах;

- вулканизация клеев на основе резины, латекса, изделий, содержащих резину в качестве основного компонента, а также асбеста;

- прессование-вулканизация на прессах – электромеханических, гидравлических, челюстных, эксцентриковых и литьевых;

- проведение основных и вспомогательных операций согласно регламенту и технологической карте;

- контролирование техпроцесса при помощи КИП, соблюдение качественных показателей в соответствии с указанными характеристиками.

Специальность СПО 240123.06 означает, что оператору, занятому процессом вулканизации, можно доверить не только осуществление всего процесса от начала до конца, но и наиболее ответственные работы по подготовке и сдаче изделий. Иными словами, данный специалист без посторонней помощи способен:

Иными словами, данный специалист без посторонней помощи способен:

- запустить и остановить оборудование;

- вывести установки на проектную мощность с соблюдением расписанного технологического режима;

- провести взвешивание, формовку, опудривание, дублирование и выемку готовых изделий из форм;

- выполнить маркировку, сортирование, упаковку и доставку изделий в складские помещения или на последующий этап обработки;

- готовить сырье к вулканизации;

- подбирать инструменты и оборудование;

- отбраковывать некачественные материалы.

Оператор процесса вулканизации выполняет и ту работу, с которой бы спокойно справится и неквалифицированный сотрудник, а именно:

- разогревает заготовки в генераторе, работающем на высокочастотных токах;

- по завершении вулканизации обрабатывает готовые изделия;

- собирает и компонует отдельные резиновые детали;

- укладывает в матрицы пресс-форм пластик и заготовки;

- регулирует технологические параметры процесса на подготовительном этапе.

Все упомянутые обязанности оператор не смог бы выполнить без определенных знаний по вулканизации. О том, где их можно постичь, легко разузнать в справочнике об учебных заведениях. Учиться в этих учреждениях могут не только выпускники школ, но и те, кто решил вступить на рабочую стезю по окончании девяти классов. От уровня предварительной подготовки и наличия базовых знаний по основным предметам будет зависеть и срок обучение на мастера-вулканизаторщика.

Чему обучают будущих специалистов

В процессе учебы в колледже молодые люди успевают не только освоить базовые знания, но и обретают понимание изменений, происходящих в структуре различных материалов, подвергшихся вулканизации. Будущие операторы познакомятся с правилами ТБ, производственными требованиями, организацией охраны труда – всем тем, что так необходимо соблюдать на заводах с особыми условиями работы.

Кроме того, учащиеся изучают:

- электротехнику;

- материаловедение;

- безопасность жизнедеятельности;

- техническую механику;

- черчение;

- эксплуатацию оборудования.

Перед тем как новоиспеченный рабочий получит в новенькую трудовую книжку запись о том, что он «влился» в ряды операторов, занимающихся процессами вулканизации, с соответствующим номером 240123.06 из реестра специальностей, выпускник сдаст госэкзамен, защитит диплом и пройдет стажировку. Практика покажет, что выпускник успел усвоить:

- проведение техобслуживания, налаживание и регулировка режимов на установках вулканизации;

- вывод на проектную мощность оборудования по прессованию изделий;

- определение дефектов на готовых изделиях и способы их предотвращения;

- осуществление незначительного ремонта агрегатов;

- ведение подготовки материалов к началу вулканизации;

- отличия параметров для обработки чистой резины, латекса и резинового клея;

- проведение прессования-вулканизации изделий из эбонита.

Трудоустройство

По завершении учебы многие еще сомневаются, кем им работать в дальнейшем, хотя на руках уже имеется «корочка». Помочь сделать окончательный выбор и не ошибиться молодым людям помогают бывшие операторы, долгое время сами занимавшиеся процессами вулканизации как на производственных мощностях, так и в шиномонтажных мастерских, а после сменившие рабочую форму на преподавательский костюм.

Помочь сделать окончательный выбор и не ошибиться молодым людям помогают бывшие операторы, долгое время сами занимавшиеся процессами вулканизации как на производственных мощностях, так и в шиномонтажных мастерских, а после сменившие рабочую форму на преподавательский костюм.

Они на своем примере расскажут каким образом усилители во время вулканизации способны повысить физико-химические характеристики резины, ведь если смесь состоит лишь из каучука и серы, ее прочность невелика и она сильно подвержена истиранию. Одним из важнейших усилителей является обычная сажа. Но не менее важным компонентом в процессе вулканизации считаются смягчители, улучшающие технологические свойства смесей. К таким ингредиентам относятся:

- парафин;

- чистый мазут;

- вазелин;

- канифоль;

- стеарин.

Эти вещества позволяют материалам в каучуковой смеси равномернее распределиться, что приводит к увеличению мягкости конечного изделия и обогащению его новыми полезными свойствами, например, морозостойкостью. Еще одним важным компонентом выступают противостарители, предохраняющие резину от преждевременного старения, возникающего во время интенсивной эксплуатации или при длительном хранении. Введение различных органических составляющих противодействует растрескиванию, повышают прочность и снижают хрупкость. Об этом и о многом другом можно узнать, получив образование по основам вулканизации в одном из отечественных учебных заведений.

Еще одним важным компонентом выступают противостарители, предохраняющие резину от преждевременного старения, возникающего во время интенсивной эксплуатации или при длительном хранении. Введение различных органических составляющих противодействует растрескиванию, повышают прочность и снижают хрупкость. Об этом и о многом другом можно узнать, получив образование по основам вулканизации в одном из отечественных учебных заведений.

Использование вулканизации для polymer-модулей / Хабр

Проекте, над которым я сейчас работаю, имеет виджетоподобную клиентскую архитектуру. Причем виджеты системы могут использовать любую библиотеку для своей реализации, например, ReactJS, PolymerJS, VueJS, d3JS и другие. Несколько виджетов системы реализованы, как раз, как вэб-компоненты на базе PolymerJS.

Поэтому предлагаю вашему вниманию один из подходов для оптимизации polymer-виджетов.

Содержание:

1. Описание проблемы

2. Какие сложности возникают?

Какие сложности возникают?

3. Как их можно решить?

4. Библиотека vulcanize-polymer-module

4.1. Структура

4.2. Описание bower.json

4.3. Описание package.json

4.3.1. Установка утилит

4.3.2. Настройка RollupJS

4.4. vulcanize-utils.js

5. Выводы

1. Описание проблемы

Одним из главных проблем polymer-приложений — это множественная подгрузка, используемых компонентов и всех зависимых компонентов, которые в свою очередь, могут состоять из вспомогательных стилей, behavior-ов, подгружаемых так же дополнительно. В результате консоль в network-разделе будет «засыпана» данными файлами. В виду всего этого, первая загрузка такого виджета может быть достаточно долгой, в зависимости от количества используемых составных вэб-компонентов.

Для этих целей в polymer-приложениях применяется вулканизация. Подразумевается, что у данного приложения, есть точка входа в виде, например, index.html, в котором разворачивается главный компонент-контейнер, например <App/>. В данном файле подключается само ядро polymer и файл компонента-контейнера <App/> и далее иерархически подключаются все используемые компоненты, которые сами являются отдельными html-файлами. Сам процесс вулканизации заключается в «склеивании» всех используемых компонентов и ядра polymer в один файл, который и будет в итоге являться точкой входа для index.html.

В данном файле подключается само ядро polymer и файл компонента-контейнера <App/> и далее иерархически подключаются все используемые компоненты, которые сами являются отдельными html-файлами. Сам процесс вулканизации заключается в «склеивании» всех используемых компонентов и ядра polymer в один файл, который и будет в итоге являться точкой входа для index.html.

2. Какие сложности возникают?

- Первой сложностью является то, что у меня не polymer-приложение, а несколько составных компонентов(назовем их умными компонентами — УК), которые обернуты в виджет системы, то есть нет единой точки входа.

- Второй сложностью — что в течении работы с приложением может быть и не вызвана вовсе страница с данными виджетами, и соответсвенно ни один из polymer-компонентов будет просто не нужен в текущей сессию работы, не говоря уж о самом ядре polymer.

- Третьей — один УК использует один набор атомарных (paper-, iron- и другие) компонентов(назовем их глупыми компонентами — ГК), а другой — другой набор.

Причем могут быть пересечения, то есть два разных УК используют одни и те же ГК.

Причем могут быть пересечения, то есть два разных УК используют одни и те же ГК.

3. Как их можно решить?

Если рассмотреть первую сложность, я бы мог вулканизировать отдельно каждый УК, но тогда, если взять третью проблему возможно дублирование одних и тех же ГК, и точно будет дублирование ядра polymer, если рассмотреть ситуацию, при которой за одну сессию были использованы как минимум два УК. Поэтому необходимо другое решение.

Если рассмотреть вторую сложность, нужно сделать так, что бы ядро polymer и ГКы загружались только один раз, при первом обращении к одному из УК, и на момент обращения ко второму, нет необходимости загружать заново все, а только загрузить динамически сам УК.

Если рассмотреть третью сложность, то нам нужно составить список всех используемых глупых компонентов в умных, который в итоге мы и будем вулканизировать вместе с самим polymer.

4. Библиотека vulcanize-polymer-module

Все выше сказанные тезисы я оформил в виде библиотеки vulcanize-polymer-module.

Хочу рассказать о ней подробней.

4.1. Структура

vulcanize-polymer-module/

├── imports.html

├── vulcanize-utils.js

├── rollup.config.js

├── bower.json

└── package.json

4.2. Описание bower.json

В нем мы описываем все ГК, которые нам необходимы, как зависимости, включая так же само ядро polymer.

Например, раздел dependencies может выглядеть так:

dependencies

"dependencies": {

"polymer": "Polymer/polymer#^2. 3.0.0"

}

3.0.0"

}

Так как я совместно с polymer использую redux, я включил библиотеку polymer-redux.

4.3. Описание package.json

В нем прописаны зависимости, необходимые нам для сборки, в частности RollupJS, который используется для промежуточной очистки кода выходного файла. Так же описаны команды, используемые для вулканизации, давайте рассмотрим их подробнее.

scripts

"scripts": {

"build": "rollup -c",

"vulcanize": "vulcanize imports.html --inline-scripts --inline-css --strip-comments",

"run-vulcanize": "npm run vulcanize > imports.vulcanize.html",

"vulcanized": "vulcanize imports.html --inline-scripts --inline-css --strip-comments | crisper --html imports.vulcanized.html --js imports.vulcanized.js > imports.vulcanized.html",

"html-minifier": "html-minifier imports. vulcanized.html --remove-optional-tags --collapse-whitespace --preserve-line-breaks -o imports.vulcanized.min.html",

"build-all": "npm run vulcanized && npm run build && npm run html-minifier"

}

vulcanized.html --remove-optional-tags --collapse-whitespace --preserve-line-breaks -o imports.vulcanized.min.html",

"build-all": "npm run vulcanized && npm run build && npm run html-minifier"

}

Команды, в порядке и приоритетности их использования:

- build-all — основная команда, которая и запускает весь процесс вулканизации.

- vulcanized — выполняет саму вулканизация, то есть объединение всех компонентов и ядра в один файл, затем разбивает всю сборку отдельно на .js и .html файлы.(Используется утилита vulcanize и crisper)

- build — очистка кода js-файла от комментариев.(используется RollupJS)

- html-minifier — минификация html-файла.(используется html-minifier)

4.3.1. Установка утилит

Как видим используется множество дополнительных утилит, которые нам необходимо предварительно установить в систему.

Установка утилит

npm install -g vulcanize npm install -g crisper npm install -g html-minifier

4.3.2. Настройка RollupJS

Так как rollup используется только для очистки js-кода я использую только один плагин к нему- rollup-plugin-cleanup. Плагин rollup-plugin-progress используется для визуализации процесса сборки.

rollup.config.js

import progress from 'rollup-plugin-progress';

import cleanup from 'rollup-plugin-cleanup';

export default {

entry: 'imports.vulcanized.js',

dest: 'imports.vulcanized.js',

plugins: [

cleanup(),

progress({

}),

]

};4.4. vulcanize-utils.js

Для решения второго требования был написан утилитарный метод loadVulcanized, который загружает УК, но перед этим загружает вулканизированный файл, причем делает это один раз и в случаи повторного вызова загружает только сам УК.

Рассмотрим подробнее его параметры.

loadVulcanized = function(url, urlVulcanized, controller, html, store)

- url — путь к умному компоненту. Является обязательным.

- urlVulcanized -путь к вулканизированной сборке. По умолчанию — путь к данной сборке — ../vulcanize-polymer-module/imports.vulcanized.min.html

- controller — в моем случаи это контроллер системного виджета. Опционально.

- html — html-объект умного компонента. Имеет смысл, если задан контроллер.

- store — redux store. Опционально.

5. Выводы

Конечно можно использовать polymer-cli с параметром build, но при сборке с его помощью подразумевается, что билдится polymer-проект, а так как мы используем компоненты не в одном контейнере <App/>, то собирать каждый УК придется по отдельности и файлы сборки будут иметь дублирование ядра polymer и составных ГК. Поэтому подход, описанный в статье имеет достаточную эффективность в системах использующих несколько UI-библиотек совместно, за счет единой точки входа для всех УК на базе polymer.

Поэтому подход, описанный в статье имеет достаточную эффективность в системах использующих несколько UI-библиотек совместно, за счет единой точки входа для всех УК на базе polymer.

Один из возможных минусов можно рассмотреть, как избыточность ГК в вулканизированном файле, так как в нем собраны все ГК всех УК, используемых в системе, но при этом не все УК могут быть использованы за сессию работы, в виду чего не все ГК будут использованы в загруженом вулканизированном файле.

Также как небольшое неудобство, можно рассмотреть тот факт, что после добавления нового компонента необходимо запустить сборку заново, после чего сделать обновление репозитория(push), а другие пользователи должны обновить данную библиотеку через bower update.

Несмотря на все это данная библиотека решает свою задачу в данном проекте, а значит может пригодится и кому-то еще.

Так что форкайте, милости просим.

История резины. Для чего нужна вулканизация

https://ria.ru/20060615/49520229. html

html

История резины. Для чего нужна вулканизация

История резины. Для чего нужна вулканизация — РИА Новости, 07.06.2008

История резины. Для чего нужна вулканизация

В России первое крупное предприятие резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником». Сегодня лидирующие позиции по объемам производства всех видов шин России занимают компании «Сибур–Русские шины», «Нижнекамскшина» и «Amtel-Vredestein».

2006-06-15T11:38

2006-06-15T11:38

2008-06-07T04:37

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21.img.ria.ru/images/sharing/article/49520229.jpg?1212799045

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2006

РИА Новости

1

5

4.7

96

internet-group@rian. ru

ru

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

справки

Справки

Вулканизация является одной из существенных операций каучукового производства.

Изобретателем способа вулканизации считают американца Чарльза Гудьира (1800–1860), который с 1830 года пытался создать материал, способный оставаться эластичным и прочным в жару и холод. Он обрабатывал резиновую смолу кислотой, кипятил ее в магнезии, добавлял различные вещества, однако все его изделия превращались в липкую массу в первый же жаркий день. Открытие пришло к изобретателю случайно.

Он обрабатывал резиновую смолу кислотой, кипятил ее в магнезии, добавлял различные вещества, однако все его изделия превращались в липкую массу в первый же жаркий день. Открытие пришло к изобретателю случайно.

В 1839 году, работая на Массачусетской резиновой фабрике, он однажды уронил на раскаленную плиту ком резины, перемешанной с серой. Вопреки ожиданию, она не расплавилась, а наоборот, обуглилась, словно кожа. В первом своем патенте он предложил подвергать каучук воздействию нитрита меди и царской водки. Впоследствии изобретатель обнаружил, что резина становится невосприимчивой к температурным воздействиям при добавлении серы и свинца. После многочисленных испытаний Гудьир нашел оптимальный режим вулканизации; он смешал каучук, серу и свинцовый порошок и нагрел эту смесь до определенной температуры, в результате чего получилась резина, которая не изменяла свои свойства ни под влиянием солнечных лучей, ни под воздействием холода. Самой необыкновенной ее особенностью являлась упругость.

15 июня 1844 года он запатентовал способ вулканизации резины. Это изобретение, по мнению многих историков, поставило Чарльза Гудьира в один ряд с другими великими создателями автомобиля. А открытое явление по превращению каучука в резину получило название в честь бога огня Вулкана — вулканизация.

Для вулканизации резины прежде употребляли одну серу, но потом было предложено множество веществ, содержащих в составе серу: сернистые щелочи, сернистый кальций, сернистые мышьяк, сурьма, свинец, ртуть серноватисто-свинцовая, цинковые соли, хлористая сера и др. Таким образом, процесс вулканизации сделал возможным использование каучука в производстве, что дало толчок к промышленному производству резины и автомобильных покрышек. Начало применению каучука в шинной промышленности положили, сами того не подозревая, англичанин Роберт Вильям Томсон, который в 1846 году изобрёл «патентованные воздушные колеса», и ирландский ветеринар Джон Бойд Денлоб, натянувший каучуковую трубку на колесо велосипеда своего маленького сына.

По всему миру быстро стали множиться заводы и фабрики бытовых резиновых изделий, сильно возрос спрос на каучук в связи с развитием транспорта, особенно в автомобильной промышленности.

Крупнейшим производителем резинотехнических изделий является американская компания «Гудьир тайр энд раббер», известная прежде всего своими автомобильными покрышками. Ей принадлежат также торговые марки «Dunlop», «Fulda», «Kelly», «Debica», «Sava». История фирмы началась в 1898 году в США, когда братья Фрэнк и Чарлз Сейберлинги основали в Арконе (штат Огайо) компанию по производству шин для велосипедов и грузовиков. Новейшая история GoodYear ознаменована, прежде всего, появлением в 1992 году дождевых шин Aquatread. Идея разделить протектор глубокой центральной канавкой для лучшего водоотвода оказалась революционной. В настоящее время компания представлена на шести континентах. CoodYear продает свои шины в 185 странах. GoodYear отождествляется с безусловно высоким качеством и ведущими позициями в шинной промышленности мира.

В России первое крупное предприятие резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года «Красный треугольник»). За ним были основаны и другие русские заводы резиновых изделий: «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.

Сегодня лидирующие позиции по объемам производства всех видов шин России занимают компании «Сибур–Русские шины», «Нижнекамскшина» и «Amtel-Vredestein» (в совокупности 92,2% от общего объема производства).

Современная шинная промышленность требует постоянного обновления оборудования и технологии, так как требования к шинам стремительно повышаются. Например, в 1980-е годы легковые радиальные шины категории S (скорость до 180 км/час) являли собой одно из достижений технического прогресса, в 1990-х годах их заменили шины категории Н (скорость 210 км/час), а в настоящее время рынок требует шины категории Z (240 км/час). Для таких скоростей важнейшим эксплуатационным фактором становится силовая неоднородность. Сегодня используются новые материалы: высокопрочный текстильный корд, металлокорд, новые типы каучуков и техуглерода, кремнекислотные наполнители и другие химикатные добавки. В России только на шинных заводах «АК «Сибур» производятся такие уникальные виды шинной продукции, как цельнометаллокордные шины с металлокордом в каркасе (ЦМК, All steel), шинопневматические муфты для буровых установок, массивные шины и шины «Суперэластик».

Сегодня используются новые материалы: высокопрочный текстильный корд, металлокорд, новые типы каучуков и техуглерода, кремнекислотные наполнители и другие химикатные добавки. В России только на шинных заводах «АК «Сибур» производятся такие уникальные виды шинной продукции, как цельнометаллокордные шины с металлокордом в каркасе (ЦМК, All steel), шинопневматические муфты для буровых установок, массивные шины и шины «Суперэластик».

Все справки>>

Вулканизация резины — Матматч

Коренные жители Южной и Центральной Америки известны использованием каучука на протяжении поколений. Однако резиновые изделия не выдерживали сильной жары и холода, из-за чего при смене времен года становились хрупкими. В 1830-х годах изобретатели приложили значительные усилия для разработки более прочных резиновых изделий. Тем не менее, только в 1839 году американский изобретатель Чарльз Гудиер обнаружил, что удаление серы из каучука и последующее нагревание заставляют каучук сохранять свою эластичность и твердеть. Этот процесс получил название вулканизация и открыла ворота для водо- и атмосферостойких резиновых изделий [1][2]. С развитием концепции макромолекул лауреатом Нобелевской премии Германом Штаудингером в 1920-х годах реакции сшивания серы обеспечили несколько инноваций. Они привели к улучшению других механических свойств резины (т. е. прочности, эластичности, твердости, стойкости к истиранию) и создали практически все известные сегодня резиновые изделия [3].

Этот процесс получил название вулканизация и открыла ворота для водо- и атмосферостойких резиновых изделий [1][2]. С развитием концепции макромолекул лауреатом Нобелевской премии Германом Штаудингером в 1920-х годах реакции сшивания серы обеспечили несколько инноваций. Они привели к улучшению других механических свойств резины (т. е. прочности, эластичности, твердости, стойкости к истиранию) и создали практически все известные сегодня резиновые изделия [3].

Основным сектором рынка вулканизированной продукции являются автомобилестроение и транспортная промышленность. Около 75% производимого каучука используется в шинах из вулканизированной резины. Другие области применения включают товары для здоровья (например, перчатки, протезы), а также другие промышленные применения (например, шланги, конвейерные ленты). Рост этого рынка будет продолжаться по мере увеличения спроса на автомобили во всем мире, в том числе в аэрокосмической отрасли [4].

Из этой статьи вы узнаете:

- Различные типы каучуков

- Процесс вулканизации

- Добавки для вулканизации

- Будущие направления вулканизации каучука

Типы каучука

Каучук можно классифицировать по происхождению на натуральный каучук и синтетический каучук .

Натуральный каучук получают из латекса, белой жидкости молочного цвета, получаемой из каучукового дерева (Hevea Brasiliensis) или других растений.

Синтетический каучук, напротив, представляет собой искусственный полимер, полученный из побочных продуктов нефтепереработки. На этом этапе резина мягкая, липкая, термопластичная, обладает низкой прочностью на разрыв и низкой эластичностью.

Как натуральный, так и синтетический каучук можно вулканизировать для улучшения его свойств и превращения в прочный и прочный нетермопластичный материал с повышенной прочностью на растяжение [5].

Процесс вулканизации