Вулканизация каучуков серой — виды, характеристики, свойства

07.06.2020

// Резиновые смеси

Содержание статьи:

- Особенности серной вулканизации

- Вулканизующие группы

- Горячая вулканизация

- Современные тенденции

- Резина как конечный продукт вулканизации

Каучук природного происхождения — это хороший исходный материал для получения деталей не всегда. Это сопряжено с минимальным показателем его эластичности, которая сильно зависит от температуры вокруг. Каучук переходит в твердое состояние при температуре близкой к 0 градусов, а при понижении далее он переходит в хрупкое состояние. Показатель температуры выше +30 градусов приводит к размягчению материала, а его последующий нагрев вызывает расплавление. После этого охлаждение не приводит к восстановлению его первоначальных характеристик. Еще одна особенность природного каучука – высокая степень его растворения органическими составами. Чтобы закрепить конкретные преимущества каучука, попутно избавить его от недостатков, используется такой подход, как вулканизация.

Еще одна особенность природного каучука – высокая степень его растворения органическими составами. Чтобы закрепить конкретные преимущества каучука, попутно избавить его от недостатков, используется такой подход, как вулканизация.

Особенности серной вулканизации

Вулканизация представляет собой современный технологический процесс, который используется при получении резины. В его ходе из сырого материала удается получить вещество с качественно новыми свойствами — резину. Каучук в результате вулканизации обретает такие свойства, как прочность, устойчивость к воздействиям химикатов, стойкость к влиянию повышенных и пониженных температур, эластичность. Этот процесс проходит под влиянием повышенных температур с применением заданного давления, чтобы линейные макромолекулы связались в единое целое.

Вулканизация завершается тем, что макромолекулы формируют поперечные связи. По структуре и численности они зависят от методики выполнения указанной операции.

Вулканизующие группы

Чтобы обеспечить требуемые технические и эксплуатационные характеристики резины используются добавки всевозможных веществ в каучук – мела, сажи, мягчителей и прочих. Практическое применение нашло несколько подходов к вулканизации, объединенные одним общим свойством – сырье проходит обработку вулканизационной серой.

Ряд нормативов и учебников указывает на то, что агентами вулканизации способны послужить сернистые соединения, которые признаются таковыми исключительно из-за содержания в них серы. В противном случае они оказывают на процесс вулканизации такое же влияние, как и прочие вещества, не имеющие в своем составе серных соединений.

Изготовление РТИ по индивидуальному заказу

Подробнее

Определенное время назад были проведены исследования, и в процессе определялось воздействие на каучук органических соединений и определенных компонентов: фосфора, селена, тринитробензола и остальных. Но данные соединения не продемонстрировали никакой ценности на практике в плане вулканизации.

Но данные соединения не продемонстрировали никакой ценности на практике в плане вулканизации.

Выделяется холодный и горячий подход к вулканизации. Холодный условно делится на типы. Для первого из них используется полухлористая сера. При этом механизм процедуры с ее применением имеет определенные особенности.

Заготовка из натурального материала помещается в парах данного вещества или в растворе на базе определенного растворителя, соответствующего паре запросов: растворяет каучук, не начинает реакцию с полухлористой серой. Традиционно применяются растворители на базе сероуглерода, бензина и аналогичных составов. Полухлористая сера, растворенная в жидкости, не позволяет каучуку менять свое агрегатное состояние. Этот процесс предполагает, что каучук насытится данным химикатом. Продолжительность вулканизации влияет на технические параметры заготовки, на показатели прочности и эластичности конечного продукта.

В 2% растворе вулканизация длится от пары секунд до нескольких минут. При больше продолжительности возникает вероятность перевулканизации, в результате которой заготовка утрачивает пластичность, переходя в хрупкое состояние. Опытным путем установлено, что для изделий толщиной около миллиметра процедура должна длиться считанные секунды. Такая технология становится лучшим решением при обработке тонкостенных элементов – перчаток, трубок и аналогичных. В данном случае обязательно четко следить за соблюдением режимов обработки, чтобы не допустить, что вулканизация наружного слоя сильнее, чем нижнего. Когда процедура завершена, требуется обработать полученные изделия щелочным раствором либо водой. Холодная вулканизация может проводиться и иным способом. Каучуковые тонкостенные заготовки переносятся в атмосферу, которая насыщена SO2. Спустя заданное время заготовки устанавливаются в камеру с h3S (сероводородом). В подобных камерах изделия находятся примерно 15-25 минут. Процесс вулканизации за это время полностью завершается. Такая процедура успешно используется для финального покрытие клееных швов, которые за счет этого получают повышенную прочность.

При больше продолжительности возникает вероятность перевулканизации, в результате которой заготовка утрачивает пластичность, переходя в хрупкое состояние. Опытным путем установлено, что для изделий толщиной около миллиметра процедура должна длиться считанные секунды. Такая технология становится лучшим решением при обработке тонкостенных элементов – перчаток, трубок и аналогичных. В данном случае обязательно четко следить за соблюдением режимов обработки, чтобы не допустить, что вулканизация наружного слоя сильнее, чем нижнего. Когда процедура завершена, требуется обработать полученные изделия щелочным раствором либо водой. Холодная вулканизация может проводиться и иным способом. Каучуковые тонкостенные заготовки переносятся в атмосферу, которая насыщена SO2. Спустя заданное время заготовки устанавливаются в камеру с h3S (сероводородом). В подобных камерах изделия находятся примерно 15-25 минут. Процесс вулканизации за это время полностью завершается. Такая процедура успешно используется для финального покрытие клееных швов, которые за счет этого получают повышенную прочность.

Горячая вулканизация

У такой процедуры имеется собственная технология, которая имеет характерные черты. Отформованная из сырого каучука заготовка дополняется конкретным объемом серы и особых добавок. Количество серы в составе составляет примерно 5-10 процентов. Определяется ее объем в добавке в зависимости от твердости и будущего использования готового элемента. Помимо серы можно добавить роговой каучук, в составе которого процент серы составляет 20-50. Далее из полученного сырья формуются заготовки, которые требуется нагреть, то есть, вулканизировать. Для нагрева используется несколько разных методик. Размещают будущие изделия в формах из металла или заворачивают в ткань. Такие конструкции устанавливают в печи, которая разогревается до 130-140 градусов. Повысить качество и скорость вулканизации можно за счет формирования в печи повышенного давления.

Изготовление резиновых опорных частей (РОЧ, РОЧс, РОЧр, ЛРОЧ, ЛПРОЧ, НРОЧ)

Подробнее

Современные тенденции

В резиновой промышленности уже несколько лет используют ускорители. Такие вещества добавляются в смесь с целью ускорения процессов, снижения энергетических затрат, оптимизации формования заготовок.

Резина как конечный продукт вулканизации

Техническая резина – это композиционный состав, содержащий до 20 компонентов, чтобы обеспечить его характеристики. Для создания резины каучук проходит вулканизацию. Процесс сопровождается формированием макромолекул, которые обеспечивают эксплуатационные характеристики резины, чтобы сделать ее более прочной.

«Натуральный и синтетический каучук. Резина»

Цели урока:

- продолжить знакомство с диеновыми углеводородами на примере натурального и синтетического каучуков;

- дать понятие о стереорегулярности и её влиянии на свойства каучуков;

- познакомить с реакцией вулканизации;

- познакомить с применением каучуков в народном хозяйстве.

Тип урока: урок-лекция с использованием ИКТ.

Оборудование: компьютер, проектор, экран.

Демонстрационные образцы:

натуральный или синтетический каучук, эбонит,

клей резиновый или «Момент».

План урока

1. История открытия каучука.

2. Натуральные каучуки:

- состав

- строение

- свойства

3. Синтетические каучуки:

- получение

- классификация

- применение

4. Вулканизация.

5. Проверка знаний.

ХОД УРОКА

I. Организационный момент

II. Повторение и проверка знаний

Контрольные вопросы:

- Сформулировать определение алкадиенов.

- Привести классификацию алкадиенов в зависимости от взаимного расположения двойных связей в молекулах.

- Какова общая формула алкадиенов? Какие классы органических соединений имеют такую же общую формулу? О чём это говорит?

- Описать физические свойства бутадиена-1,3 и изопрена. Каково их значение в промышленности?

- Охарактеризовать способ получения бутадиена-1,3

по Лебедеву.

- Каковы особенности реакций присоединения? Что влияет на ход реакции?

- В чём особенность реакций полимеризации? Какие соединения при этом образуются?

III. Изучение нового материала

1. История открытия каучука

Учитель. Ребята, сегодня мы с вами

познакомимся с необыкновенным чудом природы, имя

которого – каучук. Запишите тему урока (Приложение 1, слайд 1;

все далее используемые слайды находятся в этом

приложении).

Цель нашего урока (Приложение 1,

слайд 2). Работать будем по плану (Приложение

1, слайд 3).

Заслушаем небольшие доклады о родине каучука и

истории его открытия.

1-й ученик (краткое сообщение). Родина

каучука – Центральная и Южная Америка. Во

влажных жарких тропиках, по берегам реки

Амазонки, растёт необычное дерево, которое

называется бразильская гевея (Приложение

1, слайд 4). Если на коре дерева сделать

надрез, то из ранки вытекает сок молочно-белого

цвета, называемый латексом (Приложение

1, слайд 5). На воздухе сок постепенно

темнеет и затвердевает, превращаясь в

резиноподобную смолу. Латекс содержит около 30 %

натурального полимера, крохотные частички

которого находятся во взвешенном состоянии в

воде, образуя эмульсию. Сок дерева гевеи туземцы

назвали каучук (это слово берёт начало от двух

индейских слов: Cao – дерево и Chu – течь, плакать),

что можно перевести как «слёзы дерева». Уже в XV в.

индейцы придумали, как можно использовать каучук

в хозяйстве. Они пропитывали млечным соком лодки,

корзины, одежду, чтобы те не пропускали воду. Из

каучука стали изготавливать факелы, которые

долго и равномерно сгорали, распространяя

приятный запах. Если каучуком обмазать глиняную

бутылку, а затем, после затвердевания полимера,

разбить и вынуть через горловое отверстие

глиняные черепки, то получится лёгкая и

небьющаяся ёмкость для различных жидкостей.

Если на коре дерева сделать

надрез, то из ранки вытекает сок молочно-белого

цвета, называемый латексом (Приложение

1, слайд 5). На воздухе сок постепенно

темнеет и затвердевает, превращаясь в

резиноподобную смолу. Латекс содержит около 30 %

натурального полимера, крохотные частички

которого находятся во взвешенном состоянии в

воде, образуя эмульсию. Сок дерева гевеи туземцы

назвали каучук (это слово берёт начало от двух

индейских слов: Cao – дерево и Chu – течь, плакать),

что можно перевести как «слёзы дерева». Уже в XV в.

индейцы придумали, как можно использовать каучук

в хозяйстве. Они пропитывали млечным соком лодки,

корзины, одежду, чтобы те не пропускали воду. Из

каучука стали изготавливать факелы, которые

долго и равномерно сгорали, распространяя

приятный запах. Если каучуком обмазать глиняную

бутылку, а затем, после затвердевания полимера,

разбить и вынуть через горловое отверстие

глиняные черепки, то получится лёгкая и

небьющаяся ёмкость для различных жидкостей. Аналогичным образом туземцы научились

изготавливать даже каучуковую обувь.

Аналогичным образом туземцы научились

изготавливать даже каучуковую обувь.

История каучука началась со времён Великих

Географических открытий. Когда Колумб вернулся в

Испанию, он привёз с собой из Нового Света

множество диковин. Одной из них был эластичный

мяч из «древесной смолы», который отличался

удивительной прыгучестью.

Учитель. Итак, ребята, благодаря Колумбу, образцы каучука попали в Европу в первой половине XVIII в. Открывались всё новые свойства необычного вещества.

2-й ученик (краткое сообщение; Приложение 1, слайд

6). В 1823 г. Английский химик, член Лондонского

королевского общества Чарлз Макинтош

запатентовал своё изобретение. Он придумал

непромокаемую ткань, состоящую из двух слоёв

материи, соединённых раствором каучука в

специальном растворителе. Изобретатель наладил

производство из новой ткани плащей, которые

получили название «макинтош». Примерно в то же

время было налажено производство из каучука

галош, а в Петербурге в 1832 г. Построена первая

фабрика по производству обуви с каучуковым

покрытием.

Примерно в то же

время было налажено производство из каучука

галош, а в Петербурге в 1832 г. Построена первая

фабрика по производству обуви с каучуковым

покрытием.

Учитель. Новый материал, однако, имел большой недостаток: он сохранял свои полезные свойства только в узком интервале температур. На морозе каучук становился хрупким, а на солнце мягким и липким. Химики стали искать способ, как улучшить свойства натурального каучука.

3-й ученик Первый шаг сделал

немецкий химик. Людерсдорф. Он обнаружил, что

каучук, обработанный раствором серы в скипидаре,

становится более устойчивым. Это открытие было

сделано в 1832 г. Почти в то же время американец

Хейворд установил, что свойства каучука

улучшаются, если в него добавить серу; такой

материал, например, не делается липким на солнце.

Этим заинтересовался Чарльз Гудьир, торговавший

различными товарами, в том числе и пластинками

каучука. Чтобы пластинки не слипались, он

пересыпал их серой. Гудьир пытался выяснить, как

влияют добавки серы на свойства каучука.

Оказалось, что тот действительно терял липкость,

но только в верхнем слое, внутри же масса

оставалась прежней. Счастливый случай помог

предприимчивому человеку. Однажды Гудьир уронил

пластинку каучука на горячую кухонную плиту (Приложение 1, слайд 7).

Обжигая руки, он схватил пластинку и стал мять её,

чтобы убедиться, не испортилась ли она. Каково же

было его удивление, когда он обнаружил, что

пластинка не только не липла, но стала упругой и

эластичной. Так в 1839 г. была открыта вулканизация

каучука – процесс, который широко и в настоящее

время применяется в промышленности. Независимо

от Гудьира англичанин Т. Гэнкок в1843 г. открыл

аналогичный способ, который именно он и назвал

вулканизацией (по имени Вулкана –

древнеримского бога подземного огня), а новый

продукт – резиной (от лат.

Чтобы пластинки не слипались, он

пересыпал их серой. Гудьир пытался выяснить, как

влияют добавки серы на свойства каучука.

Оказалось, что тот действительно терял липкость,

но только в верхнем слое, внутри же масса

оставалась прежней. Счастливый случай помог

предприимчивому человеку. Однажды Гудьир уронил

пластинку каучука на горячую кухонную плиту (Приложение 1, слайд 7).

Обжигая руки, он схватил пластинку и стал мять её,

чтобы убедиться, не испортилась ли она. Каково же

было его удивление, когда он обнаружил, что

пластинка не только не липла, но стала упругой и

эластичной. Так в 1839 г. была открыта вулканизация

каучука – процесс, который широко и в настоящее

время применяется в промышленности. Независимо

от Гудьира англичанин Т. Гэнкок в1843 г. открыл

аналогичный способ, который именно он и назвал

вулканизацией (по имени Вулкана –

древнеримского бога подземного огня), а новый

продукт – резиной (от лат. resina – смола).

resina – смола).

Учитель. С открытием процесса

вулканизации потребность в каучуке резко

возросла. Бурное развитие автомобильной

промышленности, особенно после изобретения в 1888

г. резиновых пневматических шин, поставило перед

химиками задачу производства не натурального, а

синтетического каучука.

А сейчас более подробно рассмотрим с вами

строение и свойства натурального и

синтетического каучуков.

2. Натуральные каучуки

Учитель. Итак, мы с вами познакомились

со свойствами природного каучука и его

происхождением. Состав природного каучука стал

известен уже во второй половине

XIX в. Запишем определение в тетрадь (Приложение

1, слайд 8):

Натуральный каучук – непредельный стереорегулярный полимер состава (С5Н8)n со средней молекулярной массой 15000-500000.

Элементарное звено представляет собой изопреновую группировку:

Как понять стереорегулярный полимер? Это такой

полимер, в котором все элементарные звенья

находятся в цис- или в трансконфигурациях.

Отметьте у себя в тетради, что природный

каучук – это цис-полиизопрен (Приложение

1, слайд 9).

Транс-полиизопрен также встречается в природе, и

называют его гуттаперчей (Приложение

1, слайд 10). Каучук в сравнении с

гуттаперчей обладает гораздо более высокой

эластичностью, поэтому находит более широкое

применение.

А теперь докажем с вами, что каучук, так же как и

изопрен является непредельным соединением.

Эксперимент можно проделать с обыкновенным

резиновым клеем или клеем «Момент». В их состав

входит натуральный каучук.

Демонстрационный эксперимент. На дно пробирки помещают каплю клея, добавляют 1-2 мл органического растворителя (или воды) и 1 мл бромной воды или каплю настойки иода. Смесь энергично встряхивают и наблюдают за исчезновением окраски.

Свойства натурального каучука (Приложение 1, слайд 11):

- Эластичность

- Непроницаемость для воды и газов

- Хорошая растворимость во многих органических растворителях

- Набухаемость в маслах

3. Синтетические каучуки

Синтетические каучуки

Первым синтетическим каучуком, прошедшим

испытание «практикой», стал бутадиеновый каучук

(СКБ), полученный в СССР по методу С. В. Лебедева (Приложение 1, слайд 12).

Из первых килограммов продукции, полученной на

опытном заводе в 1931 г., была изготовлении шина. Её

поставили на автомобиль, на котором ездил Сергей

Васильевич, и она верой и правдой прослужила 16

тыс. км пробега.

Запишем в тетради этапы получения

синтетического каучука (Приложение

1, слайд 13):

Позже был получен синтетический

цис-полиизопрен, который по свойствам идентичен

натуральному каучуку.

Наиболее широко в качестве мономеров для

производства каучуков используются бутадиен,

изопрен, стирол, хлоропрен, изобутен и др.

Таблица 1

Классификация каучуков по областям применения

Каучуки общего назначения |

Каучуки специального назначения |

1. Высокая эластичность и

износостойкость при обычных температурах,

устойчивость к многократным деформациям. Высокая эластичность и

износостойкость при обычных температурах,

устойчивость к многократным деформациям.2. Практичность. Примеры: бутадиеновый и изопреновый. |

1. Стойкость к действию растворителей,

масел, кислорода, озона, высоких

температур,морозостойкость. Примеры: хлорпреновый, бутадиен-стирольный. |

(Приложение 1, cлайд

14)

Применение: изготовление мягких

водопроводных шлангов, изготовление

автомобильных камер и шин, транспортёрных лент,

дорожных покрытий, специальной одежды и др. (Приложение 1, cлайд 15)

Синтетические каучуки являются одним из

основных продуктов химической промышленности.

Из них изготовляют около 50 тыс. различных

изделий, а мировое производство каучуков

приближается к 10 млн. т в год.

4. Вулканизация

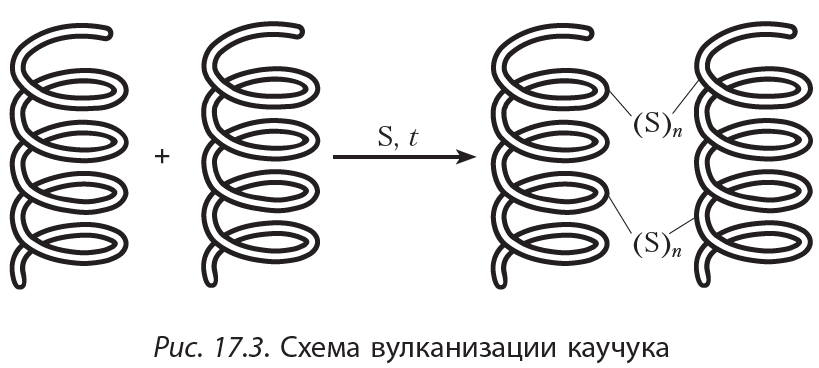

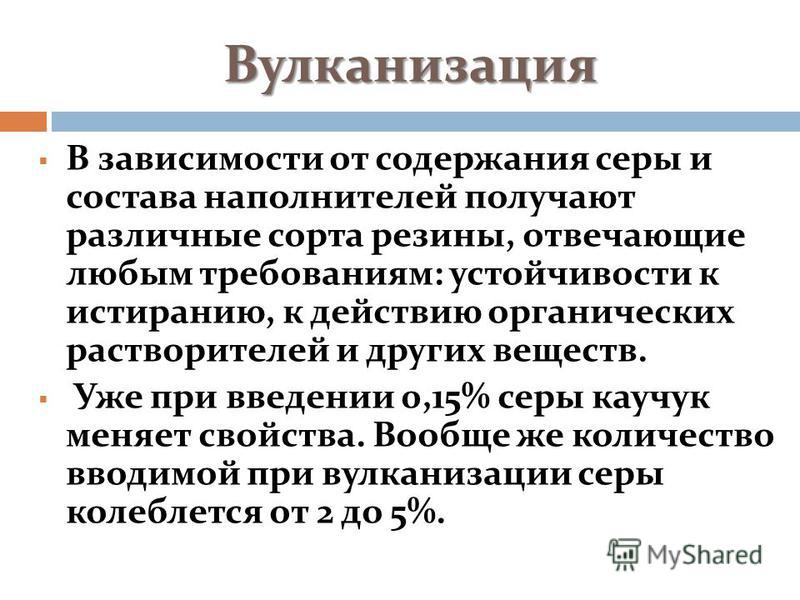

Натуральные и синтетические каучуки используют преимущественно в виде резины. Для получения резины каучук вулканизируют. Какова же химическая сущность процесса вулканизации? При нагревании каучука с серой отдельные полимерные цепи «сшиваются» между собой за счёт образования дисульфидных мостиков по месту разрыва двойной связи (Приложение 1, слайды 16 и17):

Запишем в тетрадь: продукт частичной

вулканизации каучука называют резиной (не

более 5% серы).

Как мы с вами видим, такой полимер имеет

разветвлённую пространственную структуру и

менее эластичен, чем каучук, но обладает большей

прочностью. При увеличении количества серы

продукт вулканизации приобретает сетчатую

структуру и полностью теряет эластичность. Он

называется эбонитом. Эбонит является

хорошим диэлектриком, из него изготавливают

детали электрической арматуры (показ образцов

каучука и эбонита).

5. Проверка знаний (Приложение 1, слайд 18).

Контрольные вопросы.

1. Природный каучук – линейный полимер:

А) бутадиена

Б) 2 – метилбутадиена

В) этилена

Г) ацетилена

2. Способ получения искусственного каучука разработал:

А) Д.И. Менделеев

Б) С.В. Лебедев

В) М.В. Ломоносов

Г) Н.Н. Зинин

3. Сырьё для получения бутадиена-1,3 по методу Лебедева:

А) бутен-1

Б) бутен-2

В) этиловый спирт

Г) этилен

4. Общая формула диеновых углеводородов:

А) СnH2n-2

Б) СnH2n

В) СnH2n+2

Г) СnH2n-6

5. Вулканизация – процесс нагревания каучука с:

Вулканизация – процесс нагревания каучука с:

А) серой

Б) песком

В) углеродом

Г) серной кислотой

Ответы: 1Б), 2Б), 3В), 4А), 5А).

Домашнее задание: § 14 стр. 114 – 116, упр. 5 (Приложение 1, слайд 19).

Используемая литература:

1. Габриелян О.С., Остроумов И.Г. Химия. 10

класс: Настольная книга учителя. М.: Дрофа, 2004.

2. Горковенко М.Ю. Поурочные разработки по

химии к учебным комплектам О.С. Габриеляна и

др., Л.С. Гузея и др. 10 (11) класс. М.: «Вако», 2006.

3. Интернет- ресурсы: фото для презентации.

Что такое вулканизация под давлением? | Moon Fabricating Corporation

Вулканизированная резина восходит к 1839 году, когда Чарльз Гудьир случайно открыл метод вулканизации под давлением. Как гласит история, однажды он пошел в универсальный магазин, чтобы продемонстрировать свою последнюю смесь серы и каучука, но когда Гудиер разволновался, он случайно выбросил немного каучука. Он приземлился на печку, которая превратила его в эластичную резину. Сера и тепло ассоциируются с древнеримским богом огня Вулканом, отсюда вулканизация .

Он приземлился на печку, которая превратила его в эластичную резину. Сера и тепло ассоциируются с древнеримским богом огня Вулканом, отсюда вулканизация .

Что включает в себя процесс вулканизации?

Вулканизация под давлением включает нагревание натурального или синтетического каучука, смешанного с серой, для улучшения физических свойств каучука. В зависимости от типа используемой резины процесс нагрева может потребовать температуры до 350 градусов по Фаренгейту.

В результате получается более прочное резиновое изделие с антипригарным покрытием, эластичное в широком диапазоне температур, а также более стойкое к истиранию и набуханию. Этот процесс также предотвращает возвращение резины к своей первоначальной форме после охлаждения. Вулканизированную резину можно перерабатывать, а затем резать или изготавливать из нее различные изделия специального назначения, такие как защитное снаряжение и облицовка резервуаров.

Как производители используют вулканизированную резину в качестве футеровки?

Производители очищают поверхности материалов, которые они будут облицовывать резиной, используя методы абразивно-струйной очистки, а иногда также придают поверхности шероховатость, чтобы резина лучше сцеплялась. Затем они наносят клей на поверхность материала и, в зависимости от материала, могут использовать несколько слоев клея. Затем они разрезают резиновые листы и используют валики и сшиватели, чтобы протолкнуть резину в клей и выдавить пузыри. Затем производители проверяют резиновую подкладку на наличие точечных отверстий и воздушных карманов с помощью электричества. После отверждения футерованных материалов с использованием системы высокого давления они также проверяют твердость и мягкость, а также проводят визуальный осмотр.

Затем они наносят клей на поверхность материала и, в зависимости от материала, могут использовать несколько слоев клея. Затем они разрезают резиновые листы и используют валики и сшиватели, чтобы протолкнуть резину в клей и выдавить пузыри. Затем производители проверяют резиновую подкладку на наличие точечных отверстий и воздушных карманов с помощью электричества. После отверждения футерованных материалов с использованием системы высокого давления они также проверяют твердость и мягкость, а также проводят визуальный осмотр.

Вулканизация под давлением происходит в автоклаве или вулканизаторе, изготовленном в соответствии с отраслевыми стандартами безопасности и производительности. Подумайте о гигантской скороварке, которая может выдерживать невероятно высокие температуры во время процесса вулканизации. В паровых и электрических автоклавах используется либо пар, либо давление сжатия.

Футеровка из вулканизированной резины может выдерживать высокие температуры, истирание, удары и коррозию, что увеличивает срок службы резервуаров и трубопроводов.

Профессионалы Moon Fabricating внедряют эту технологию

В компании Moon Fabricating мы располагаем исключительным оборудованием для вулканизации, а также имеем большой опыт работы с этим видом работ. Современный электронный контроль контролирует наш процесс вулканизации паром под высоким давлением, чтобы обеспечить превосходное сцепление и отверждение резиновой футеровки. У нас есть вулканизаторы двух размеров для размещения более крупных компонентов и более мелких деталей, обеспечивая экономичные варианты для деталей всех размеров, чтобы вы могли сэкономить на затратах.

Какая услуга вам нужна? Одна работа или несколько, Moon Fabricating Corporation — ваш единственный источник индивидуальных процессов и продуктов. Свяжитесь с нами сегодня для всех ваших потребностей в производстве и футеровке резервуаров.

Исследования по термохимии вулканизации каучука. VII. Кривые нагрева для вулканизации системы: сырой каучук — сера (2)

Исследовательская статья|

01 марта 1933 г.

Кёити Хада;

Токеджи Накадзима

Химия и технология каучука (1933) 6 (1): 56–63.

https://doi.org/10.5254/1.3547537

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

- Инструменты

Получить разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Цитата

Кёити Хада, Токедзи Накадзима; Исследования по термохимии вулканизации каучука. VII. Кривые нагрева для вулканизации системы: сырой каучук — сера (2). Химия и технология каучука 1 марта 1933 года; 6 (1): 56–63. дои: https://doi.org/10.5254/1.3547537

VII. Кривые нагрева для вулканизации системы: сырой каучук — сера (2). Химия и технология каучука 1 марта 1933 года; 6 (1): 56–63. дои: https://doi.org/10.5254/1.3547537

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

1. Вулканизации сырого каучука серой предшествует эндотермическая реакция плавления серы. 2. Вулканизация сырого каучука всегда сопровождается экзотермической реакцией. 3. Между эндотермическими и экзотермическими реакциями существует определенный временной интервал. 4. Экзотермическая реакция увеличивается пропорционально количеству серы, используемой в компаундировании, пока не будет достигнута точка теоретического насыщения.