Тепловой зазор в замке поршневых колец

Устройство и эксплуатация автомобиля 09 августа 2017 5963 0

Что бы ни изобретали инженеры-двигателисты, классический поршневой двигатель не сдаёт свои позиции. Его принцип действия не меняется с момента изобретения: сжатая топливовоздушная смесь воспламеняется и толкает поршень вниз, это же порождает и две главные проблемы, стоящие перед инженером – удержание давления и сохранение работоспособности при высоких температурах.

В идеальном случае можно было бы использовать цилиндрический поршень, с микронными зазорами стоящий в цилиндре. На практике такой мотор был бы неработоспособен сразу по множеству причин:

- Больше всего нагревается днище поршня – если стенки цилиндра легко рассеивают тепло через систему охлаждения, а прилегающая к ним юбка также имеет близкую температуру, то днище может только передавать тепло юбке и кольцам.

Поэтому поршень всегда имеет близкую к конусу форму – чем ближе к днищу, тем меньше диаметр, так как тепловое расширение при работе мотора в этой зоне выше. На заре ДВС так и рассчитывалась геометрия поршня – цилиндрический поршень работал до заклинивания, зачищался в затертых местах и снова устанавливался в мотор, пока таким образом не приобретал нужную конусность.

Поэтому поршень всегда имеет близкую к конусу форму – чем ближе к днищу, тем меньше диаметр, так как тепловое расширение при работе мотора в этой зоне выше. На заре ДВС так и рассчитывалась геометрия поршня – цилиндрический поршень работал до заклинивания, зачищался в затертых местах и снова устанавливался в мотор, пока таким образом не приобретал нужную конусность. - Износ цилиндрического поршня, который не имеет уплотнений, привел бы к резкому росту утечек через увеличенный зазор. Поэтому используются компрессионные поршневые кольца: за счет своей упругости они прижимаются к стенкам цилиндра и обеспечивают компрессию при холодном запуске.

- Количество смазки на стенках цилиндра после хода поршня остаётся минимальным, чтобы избежать угара масла. Чтобы «счищать» смазку со стенок цилиндра, необходимы маслосъемные кольца – основное, которое предназначается именно для этой цели, и нижнее компрессионное, которое имеет асимметричную форму и работает как бы «скребком».

Видео: Теория ДВС: Поршневые кольца (часть 2)

youtube.com/embed/9oi-UDNUBM4″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Устройство и принцип работы

Конструкция компрессионного кольца проста: это кольцо, имеющее зазор для того, чтобы его упругость позволяла кольцу расходиться, сохранять прижим рабочей кромки к стенкам цилиндра. Материал – высокопрочный чугун, реже – высоколегированная сталь.

Условия работы верхнего компрессионного кольца жестки: это и высокая температура, и давление. В момент воспламенения смеси давление доходит до 90 бар, температура – приближается к 1500 градусов. По мере износа цилиндра он теряет равномерность диаметра, и при каждом ходе поршня вверх-вниз кольцу приходится сжиматься и разжиматься, что способствует накоплению усталостных напряжений. Для увеличения ресурса как минимум верхнее кольцо покрывается слоем хрома, который имеет высокую твердость.

Второе компрессионное кольцо работает в более легких условиях – в этом месте поршень уже холоднее, а прямая теплопередача от раскаленных газов на него уже не действует. Поэтому оно может и не хромироваться.

Поэтому оно может и не хромироваться.

Маслосъемные кольца изначально выполнялись цельночугунными, они имели две рабочие кромки с канавкой между ними. Масло, которое пропускалось нижней кромкой, собиралось верхней в эту канавку, а через радиальные отверстия в ней попадало в отверстия в юбке поршня и отводилось внутрь него. Такая конструкция имела серьезный недостаток: обе кромки работали одновременно, в изношенных двигателях, где кольцо перекашивалось вместе с поршнем, происходил прорыв масла за кольцо. Поэтому изобрели составные конструкции: в них два тонких колечка прижимаются к краям канавки пружинящим расширителем, через который и стекает внутрь поршня собранное масло. За счет малой ширины отдельных колец и их работы такая конструкция сохраняет эффективность при перекосах поршня.

Зазор в замке

Прорезь в поршневом кольце принято называть замком. Этот зазор необходим, но он создает и очевидную проблему – в этом месте газы из цилиндра могут спокойно проникать в картер. Поэтому он должен иметь минимальную ширину при сборке, но не нулевую – из-за неравномерности теплового расширения цилиндра, кольца и поршня замок может свестись, после чего кольцо сломается.

Поэтому он должен иметь минимальную ширину при сборке, но не нулевую – из-за неравномерности теплового расширения цилиндра, кольца и поршня замок может свестись, после чего кольцо сломается.

Для каждого конкретного двигателя, исходя и из материалов, и из рабочего диапазона температур задается минимальный тепловой зазор в замке – при сборке мотора проверяем зазор в замке, чтобы он был не меньше нижнего порога номинала.

Износа кольца и цилиндра приводит к тому, что кольцо «расходится», зазор в замке растет, как растут и потери давления и масло проникает в камеру сгорания. Исходя из этого, задается максимальный размер зазора, при превышении которого кольцо заменяется новым.

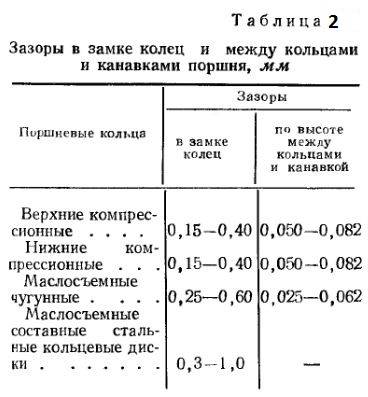

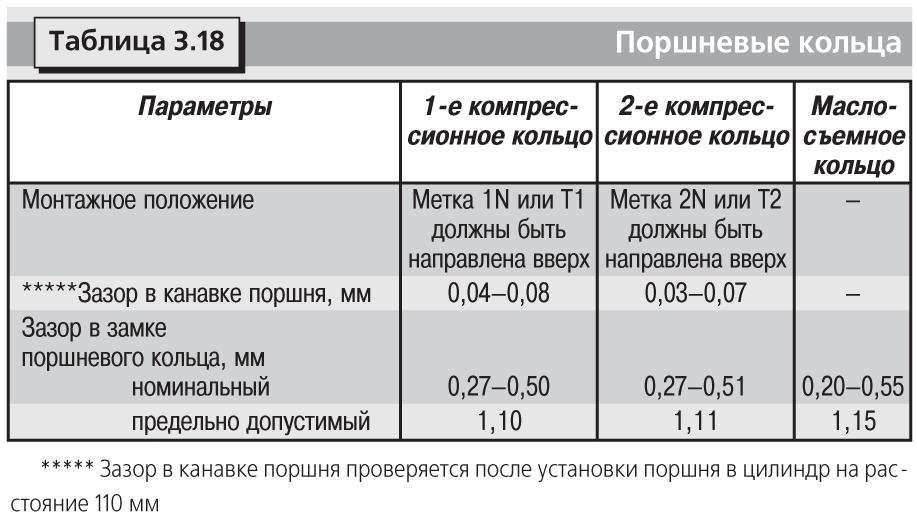

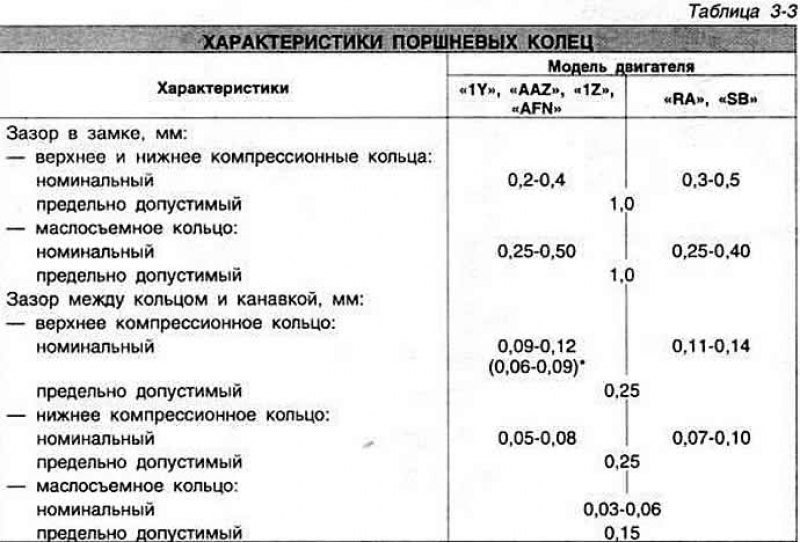

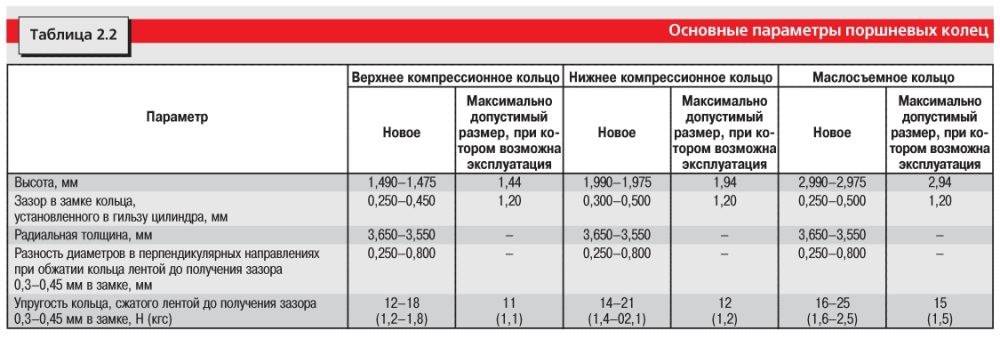

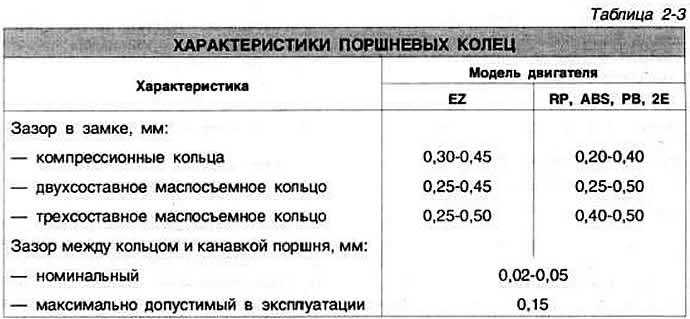

Сравним величины номинального зазора для разных двигателей:

- ВАЗ-2108: 0,25-0,45 мм;

- ГАЗ-24: 0,25-0,6 мм;

- Honda CR-V (мотор K20A4): 0,2-0,35 мм.

О чем нам говорят эти цифры? Минимальный предел зазора в замке нового кольца у отечественных двигателей близок, но вот максимальный выше в моторе с меньшей степенью форсировки: потери давления при этом сохраняются терпимыми. У японского же мотора материалы подобраны лучше, охлаждение верхнего кольца эффективнее, поэтому снижается минимальный размер, и «вольностей» при сборке допускается меньше. Максимальный предел при дефектовке отличается – на моторах ВАЗ он составляет 1 мм, ГАЗ – 1,2 мм, у «Хонды» же верхнее компрессионное кольцо считается изношенным уже при зазоре 0,6 мм, с каким еще можно было бы собирать новый мотор двадцать четвертой «Волги».

У японского же мотора материалы подобраны лучше, охлаждение верхнего кольца эффективнее, поэтому снижается минимальный размер, и «вольностей» при сборке допускается меньше. Максимальный предел при дефектовке отличается – на моторах ВАЗ он составляет 1 мм, ГАЗ – 1,2 мм, у «Хонды» же верхнее компрессионное кольцо считается изношенным уже при зазоре 0,6 мм, с каким еще можно было бы собирать новый мотор двадцать четвертой «Волги».

Зазор в замке – это важный показатель при дефектовке мотора. Заводя кольцо на разную высоту, где цилиндр изнашивается по-разному, можно без нутромера узнать степень износа: в верху, где кольцо не соприкасается со стенками, цилиндр сохраняет номинальный диаметр, и именно в этом месте зазор в замке отображает износ кольца. Опускаясь ниже, кольцо расширяется, указывает на увеличение диаметра цилиндра ближе к середине, затем снова сужается. Грубо, но достаточно показательно рассчитываем разницу в диаметрах цилиндра на разной высоте, отталкиваемся от измеренного зазора.

Предположим, номинальный диаметр цилиндра – 78 мм, что соответствует окружности 122,522 мм. Измеренный зазор в замке при установке кольца вверху – 0,4 мм, длина самого кольца – 122,122 мм. Теперь опускаем его к центру цилиндра и измеряем зазор 0,8 мм – из окружности 122,922 мм получаем диаметр 78,25 мм. Такой метод не учитывает то, что цилиндр становится бочкообразным или яйцевидным, и в середине кольцо прилегает к стенкам не всей поверхностью. Тем не менее, изменение зазора в замке указывает нам, что проблема двигателя не в износе колец, которые просто заменить: потребуется расточка цилиндров.

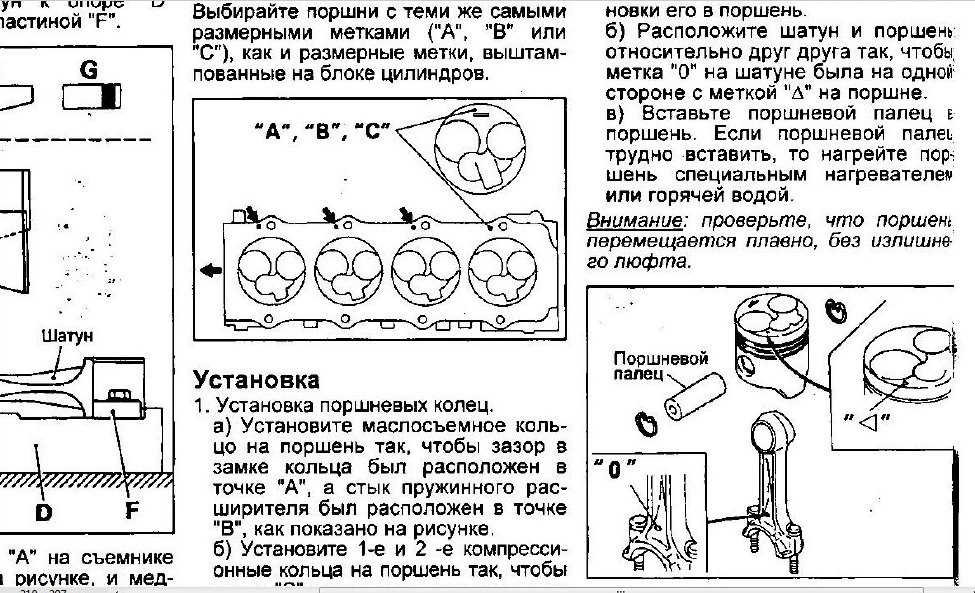

Замена поршневого кольца — Руководство по обслуживанию и ремонту Honda Civic 3D

Применимость для следующих годов выпуска и кузовов: 2007, FN3

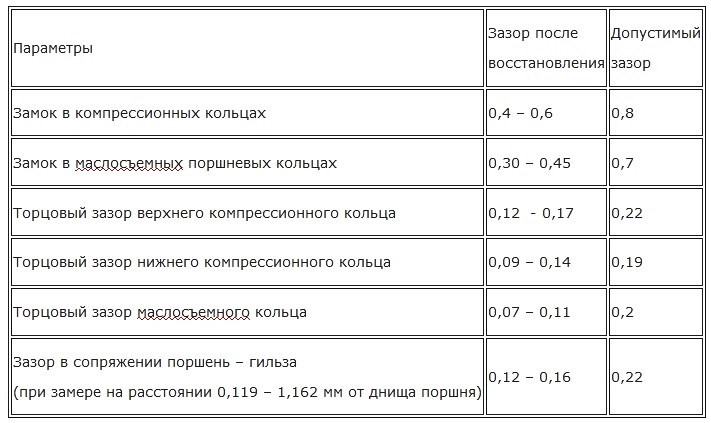

|

|

|||||||||||||||||

|

|

|

|||||||||||||||||||

Проверка зазоров компрессионных колец – Производитель поршневых колец | Сделано в США

Зазоры в кольцах часто являются запутанной и неправильно понимаемой частью работы по замене колец. Существуют МИНИМАЛЬНЫЕ и МАКСИМАЛЬНЫЕ характеристики зазоров колец, которые необходимо соблюдать для обеспечения наилучших характеристик нового комплекта колец.

Существуют МИНИМАЛЬНЫЕ и МАКСИМАЛЬНЫЕ характеристики зазоров колец, которые необходимо соблюдать для обеспечения наилучших характеристик нового комплекта колец.

Должны соблюдаться минимальные допуски на зазоры, чтобы предотвратить стыковку концов колец, когда кольцо расширяется, когда температура двигателя приближается к рабочей. Гастингс рекомендует МИНИМАЛЬНЫЙ зазор 0,0035 на дюйм диаметра цилиндра. Пример: 4 дюйма (отверстие) x 0,0035 = 0,0 14 минимального зазора.

Максимальный зазор в кольце является важной частью характеристик кольца, поскольку слишком большой зазор приводит к потере компрессии, потере мощности и, в конечном счете, к плохому контролю масла. В следующей таблице указаны характеристики зазора компрессионного кольца, установленные Обществом автомобильных инженеров (SAE) в качестве стандартов для производителей автомобильных поршневых колец.

Безопасные, рекомендуемые автомобильные зазоры зазоров компрессионных колец

| Диаметр кольца | Концевой зазор Контрольный предел | ||

|---|---|---|---|

| 1 | 2,3624 | 0,006 | 0,014 |

| 2,3625 9002 2 | 2,9524 | 0,008 | 0,016 |

| 2,9525 | 3,5424 | 0,01 | 0,02 |

| 3,5425 | 4,3299 | 0,012 | 0,022 |

| 4,33 | 5,1174 | 0,014 | 0,026 |

| 5,1175 | 5,9049 | 0,016 | 0,03 |

| 5,905 | 6,8899 | 0,02 | 0,03 5 |

| 6,89 | 8,9999 | 0,024 | 0,041 |

| 9 | 10,9999 | 0,029 | 0,047 |

Важно помнить, что производители строго придерживаются этих допусков и что зазоры колец проверяются калибрами с точностью до 0,0001″ при диаметре цилиндра, для которого изготовлено кольцо. Любое увеличение диаметра используемого цилиндра сверх указанного размера приводит к увеличению кольцевого зазора примерно на 0,003 дюйма на каждое увеличение диаметра цилиндра на 0,001 дюйма.

Любое увеличение диаметра используемого цилиндра сверх указанного размера приводит к увеличению кольцевого зазора примерно на 0,003 дюйма на каждое увеличение диаметра цилиндра на 0,001 дюйма.

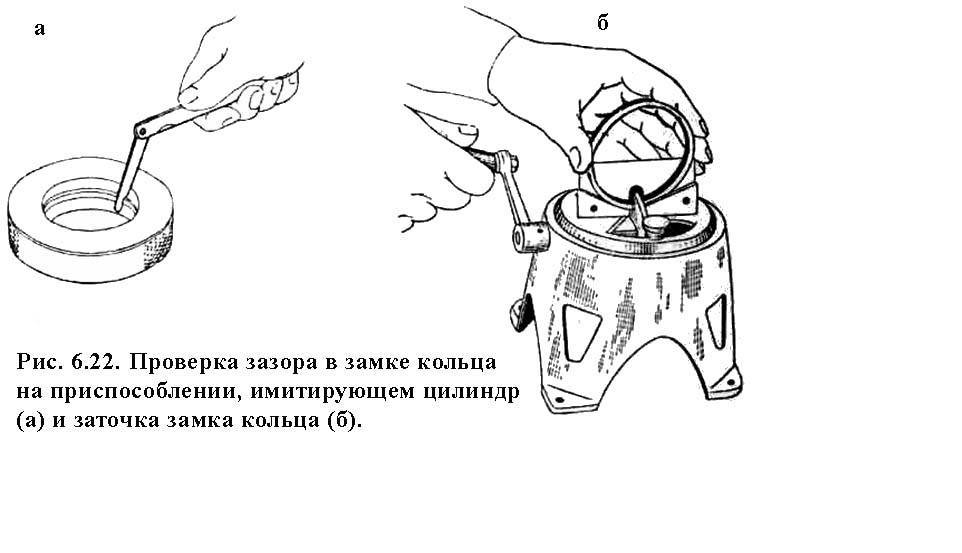

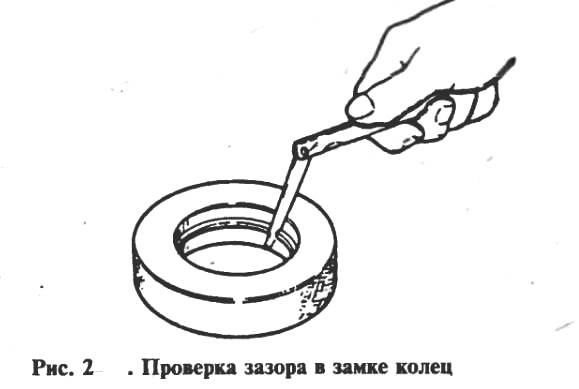

Для проверки кольцевого зазора кольца должны располагаться в самой нижней возможной части цилиндра (ниже зоны перемещения кольца), так как это часть цилиндра, которая не изношена и для которой кольцо рассчитано. Проверка кольцевого зазора в изношенной части цилиндра покажет увеличение зазора в прямой зависимости от степени износа цилиндра. На приведенном ниже рисунке показано влияние износа цилиндра на кольцевой зазор.

Это графически иллюстрирует влияние износа цилиндра на кольцевой зазор. Вы заметите, что конический цилиндр имеет износ 0,012 в верхней части хода кольца, что увеличивает кольцевой зазор на 0,036. Таким образом, вполне возможно, что торцевой зазор кольца в этой части цилиндра будет равен 0,061 и будет находиться в пределах рекомендованных производственных допусков.

По этой причине Hastings рекомендует МАКСИМУМ износа 0,003″ на дюйм диаметра цилиндра, но не более 0,012″ в любом случае для успешной перекольцевания. Если цилиндр изношен сверх этого, его следует расточить и установить подходящее кольцо увеличенного размера. Проверка зазоров колец может дать приблизительное представление об износе цилиндра, а также уберечь вас от установки колец неправильного размера для перенавешивания.

На приведенной ниже диаграмме показано влияние конусности цилиндра 0,012 на кольцевой зазор в четырехдюймовом отверстии.

Правильно определите зазор — исследуется зазор поршневого кольца

Независимо от того, восстанавливаете ли вы заводской двигатель со стандартным размером отверстия или собираетесь использовать увеличенный диаметр отверстия и устанавливать заводские поршни и кольца увеличенного размера, в большинстве случаев кольца поставляются с предварительно зазором, что означает, что они уже установлены для диаметра отверстия. Это означает, что после установки они готовы к работе. Однако при установке кованого поршня вторичного рынка вы, скорее всего, будете работать с поршневыми кольцами с напильником. В этой статье мы рассмотрим, как выбрать, измерить и отрегулировать зазоры в концах колец, чтобы обеспечить надежное кольцевое уплотнение.

Это означает, что после установки они готовы к работе. Однако при установке кованого поршня вторичного рынка вы, скорее всего, будете работать с поршневыми кольцами с напильником. В этой статье мы рассмотрим, как выбрать, измерить и отрегулировать зазоры в концах колец, чтобы обеспечить надежное кольцевое уплотнение.

Давайте начнем с очевидного вопроса — почему производители вторичного рынка просто не поставляют поршневые кольца, которые подходят, как вы ожидаете от заводского поршня? Это сделано для того, чтобы вы, изготовители двигателей, могли выбрать зазоры в торцах колец, которые подходят для вашего применения. Идея с кольцами с напильником заключается в том, что вы регулируете зазор, когда кольца находятся при комнатной температуре (20ºC), так что, когда кольца нагреваются и расширяются в рабочих условиях, зазор будет минимальным, но не будет риска соприкосновения концов. . Минимальный зазор также означает минимальный путь выхода продуктов сгорания в картер, что может привести к небольшому, но измеримому увеличению мощности, а также к снижению расхода масла.

В этой статье: Как правильно выбрать зазор торца кольца | Как измерить торцевой зазор поршневого кольца | Регулировка зазоров торцевых колец | Оптимизация зазоров между кольцами | Обкатка | Заключение

Как правильно выбрать зазор в конце кольца

При выборе зазора в конце кольца при комнатной температуре необходимо учитывать количество тепла, которому будет подвергаться кольцо, а также материал, из которого оно изготовлено, или, другими словами, Другими словами, коэффициент теплового расширения. Количество тепла, которому будут подвергаться кольца, будет зависеть от вашего двигателя и от того, как вы будете его использовать. Например, двигатель с турбонаддувом с высоким наддувом будет выделять больше тепла при сгорании, чем двигатель без наддува, в то время как при сгорании насосного бензина будет выделяться больше тепла, чем при использовании топлива на спиртовой основе, такого как E85 или метанол. Конечно, количество времени, которое вы проводите с полностью открытой дроссельной заслонкой, также будет иметь значение.

К счастью, вы не будете летать в одиночку, когда дело доходит до выбора зазоров в концах колец — производитель колец предоставит вам некоторые рекомендации, подобные приведенным выше от JE для наших поршневых колец Subaru FA20. Как вы можете видеть, для высокопроизводительного уличного/полосного применения рекомендуется минимальный торцевой зазор 4,5 тысячи на дюйм отверстия, поэтому это означает, что если у нас есть отверстие 3,386 дюйма, мы умножаем это на 0,0045, чтобы получить рекомендуемый конец. разрыв 15,2 тыс. С таким числом мы могли бы безопасно округлить результат до 15 тысяч, так как очень трудно работать с большей точностью, чем 1/1000 дюйма. Вы можете подумать, а не должен ли я округлять вверх, а не вниз? Обычно рекомендации производителей довольно консервативны, чтобы избежать задевания колец при использовании и повреждения двигателей своих клиентов. Как правило, если вычисленный результат равен 0,5 или больше, мы должны округлить его в большую сторону, однако, если результат равен 0,4 или меньше, мы можем округлить его в меньшую сторону.

Как видите, рекомендуемый торцевой зазор для второго кольца составляет полтысячи на дюйм диаметра отверстия больше, чем у верхнего кольца, что поначалу кажется бессмысленным, поскольку верхнее кольцо подвергается большему теплу сгорания. и, следовательно, расширится больше, чем второе кольцо. Раньше считалось, что общепринятая техника заключалась в том, чтобы зазор во втором кольце был больше, чем в верхнем кольце именно по этой причине. Причина этого заключается в том, что даже при идеальной настройке зазора в конце верхнего кольца вы все равно получите некоторое давление сгорания, выходящее за верхнее кольцо. Если зазор второго кольца оптимален, то теоретически между двумя кольцами может возникнуть давление, которое может дестабилизировать верхнее кольцо, отрицательно влияя на его уплотнение. За счет того, что зазор на конце второго кольца немного больше, это позволяет этому давлению продолжать свой путь в картер.

Подводя итог, следует выбрать максимально узкий зазор в конце кольца, чтобы свести к минимуму прорыв газов, снизить расход масла и увеличить мощность. Однако, если вы зайдете слишком далеко, кольца могут столкнуться друг с другом, что может привести к заклиниванию колец в отверстии, что может повредить стенку цилиндра, оторвать головку поршня, а в тяжелых случаях шатун давит на запястье. вытащите нижнюю часть поршня, а затем выйдите через боковую часть блока.

Однако, если вы зайдете слишком далеко, кольца могут столкнуться друг с другом, что может привести к заклиниванию колец в отверстии, что может повредить стенку цилиндра, оторвать головку поршня, а в тяжелых случаях шатун давит на запястье. вытащите нижнюю часть поршня, а затем выйдите через боковую часть блока.

Как измерить зазор в конце поршневого кольца

Чтобы измерить зазор в конце поршневого кольца, после того, как кольцо находится в отверстии, необходимо убедиться, что оно находится на одинаковом расстоянии вниз от верха со всех сторон — или, другими словами, , он квадратный. Это можно сделать с помощью приспособления для выпрямления поршневых колец, которое имеет небольшие углубления, расположенные в верхней части отверстия и обеспечивающие правильное расположение кольца на правильном расстоянии от отверстия. Помимо измерения зазора в конце кольца, вам также необходимо обратить внимание на то, параллельны ли концы друг другу. Если нет, это необходимо учитывать при регулировке торцевого зазора кольца.

После того, как вы определили, является ли зазор параллельным, вы можете начать измерять его, используя набор щупов, увеличивая размер до тех пор, пока не почувствуете умеренное напряжение. В нашем случае это произошло с лезвием 14 тысяч. Как мы уже говорили, наши зазоры на концах колец должны быть 15 тысяч, поэтому нам нужно будет удалить небольшое количество материала.

Регулировка зазоров в торцах колец

Регулировка зазоров в торцах колец выполняется с помощью напильника для поршневых колец. Для этого есть два варианта — ручной или электрический. Если вы собираетесь построить только один или два двигателя, трудно оправдать расходы в размере 300-400 долларов США на электрический кольцевой напильник, поскольку ручной кольцевой напильник стоимостью 40-80 долларов США может отлично справляться со своей задачей при осторожном использовании. Если, с другой стороны, вы планируете построить несколько двигателей и, возможно, вы даже открываете свой собственный магазин, стоимость электрического напильника быстро окупится, поскольку он обеспечит более быструю, точную и стабильную работу. Результаты.

Результаты.

Электрический кольцевой напильник имеет циферблатный индикатор, который, если его обнулить перед использованием, означает, что вы можете очень точно определить, сколько материала вы удаляете. Он также имеет регулируемый упор, который позволяет вам установить диаметр отверстия, который вы будете использовать, и это помогает обеспечить параллельность зазоров концов колец. Это облегчает поддержание хорошей согласованности между всеми вашими кольцами, поскольку вам нужно будет установить несколько колец для одного двигателя. Чтобы начать удаление материала, вам нужно найти кольцо в напильнике так, чтобы его конец выступал прямо за стол (часто кольцевой шлифовальный станок имеет упор, против которого расположено кольцо), а затем опустить кольцо до тех пор, пока оно не коснется шлифовального круга. колесо. Затем вы обнуляете циферблатный индикатор и начинаете регистрацию. Всегда полезно работать медленно, когда вы шлифуете кольца, удаляя небольшое количество материала и часто проверяя свою работу. Достаточно легко поместить кольцо обратно в напильник и удалить больше материала, если зазор все еще слишком мал, но если вы зайдете слишком далеко, то это дорогостоящая ошибка, поскольку единственным решением будет новый набор колец.

Достаточно легко поместить кольцо обратно в напильник и удалить больше материала, если зазор все еще слишком мал, но если вы зайдете слишком далеко, то это дорогостоящая ошибка, поскольку единственным решением будет новый набор колец.

Если вы выберете более дешевый ручной кольцевой файл, вы можете добиться отличных результатов, но есть несколько вещей, на которые следует обратить внимание. Во-первых, ручку, которая вращает шлифовальный круг, можно поворачивать в любом направлении, просто убедитесь, что вы шлифуете снаружи круга внутрь. У многих поршневых колец есть вставка на внешней поверхности, поэтому, если вы будете шлифовать изнутри наружу, шлифовальный круг может вырвать эту вкладку из кольца. Другая распространенная ошибка, которую совершают многие люди, заключается в том, что они прижимают кольцо к шлифовальному кругу и шлифуют обе стороны кольца одновременно. Это не только не нужно, но вы также гарантируете, что зазоры ваших колец не будут параллельны, если только вы не хотите, чтобы зазор был такой же ширины, что и шлифовальный диск, что очень маловероятно.

Независимо от того, какой вариант вы выберете, процесс удаления материала, скорее всего, оставит небольшой заусенец на кольце в месте его шлифовки, который необходимо удалить перед установкой колец на поршень. Это можно сделать, аккуратно проведя надфилем по краю кольца, стараясь не создать фаску. Для удаления заусенцев потребуется всего пара легких проходов напильником.

Оптимизация зазоров колец

Как мы упоминали ранее, рекомендации производителя относительно зазоров концов колец всегда будут консервативными. Нет ничего плохого в том, чтобы придерживаться их, но если вы хотите извлечь из своего двигателя все до последней лошадиной силы, может быть преимущество, связанное с регулировкой и оптимизацией ваших колец, что особенно важно, если вы участвуете в контролируемой гонке. класс, в котором вы в противном случае ограничены тем, что вы можете сделать с вашим движком.

Это может быть трудно сделать, если вы не видите один и тот же двигатель несколько раз, когда он возвращается, чтобы разобрать его после интенсивной работы. Если у вас есть такая роскошь, у вас есть возможность увидеть, как выглядят зазоры на концах колец и есть ли возможность их затянуть. Прежде чем двигатель дойдет до того, что его концы сильно стыкуются, вызывая много повреждений, вы должны увидеть еще несколько контрольных признаков того, что это начинает происходить. Если концы ваших колец выглядят отполированными, это явный признак того, что вы зашли слишком далеко и хотели бы увеличить зазор на пару тысячных дюйма. Если, однако, нет полированного внешнего вида и вы готовы экспериментировать, вы можете восстановить двигатель с новым комплектом колец с немного меньшими торцевыми зазорами. При сборке нескольких двигателей вы можете каждый раз уменьшать концевые зазоры на 1/1000 дюйма, пока не достигнете оптимального зазора для этого двигателя.

Если у вас есть такая роскошь, у вас есть возможность увидеть, как выглядят зазоры на концах колец и есть ли возможность их затянуть. Прежде чем двигатель дойдет до того, что его концы сильно стыкуются, вызывая много повреждений, вы должны увидеть еще несколько контрольных признаков того, что это начинает происходить. Если концы ваших колец выглядят отполированными, это явный признак того, что вы зашли слишком далеко и хотели бы увеличить зазор на пару тысячных дюйма. Если, однако, нет полированного внешнего вида и вы готовы экспериментировать, вы можете восстановить двигатель с новым комплектом колец с немного меньшими торцевыми зазорами. При сборке нескольких двигателей вы можете каждый раз уменьшать концевые зазоры на 1/1000 дюйма, пока не достигнете оптимального зазора для этого двигателя.

Приработка

Хотя это и не связано конкретно с зазорами в конце кольца, процесс приработки является важным фактором, когда речь идет о достижении хорошего кольцевого уплотнения. С учетом сказанного, существует много дезинформации. Многие люди думают, что этот процесс существует для приработки подшипников к шейкам коленчатого вала, что, конечно же, не так, поскольку любой контакт металла с металлом приведет к повреждению двигателя, которое не устранит никакая плавная обкатка. Вместо этого должна быть масляная пленка, защищающая эти компоненты. Главное, чего мы пытаемся добиться в процессе обкатки, — это прилегание колец к стенкам цилиндра, используя свежий рисунок хонингования для правильной посадки колец на стенках цилиндра. С современными методами хонингования и кольцами этот процесс трудно испортить, но, тем не менее, методично отрабатывать этот процесс все же стоит.

С учетом сказанного, существует много дезинформации. Многие люди думают, что этот процесс существует для приработки подшипников к шейкам коленчатого вала, что, конечно же, не так, поскольку любой контакт металла с металлом приведет к повреждению двигателя, которое не устранит никакая плавная обкатка. Вместо этого должна быть масляная пленка, защищающая эти компоненты. Главное, чего мы пытаемся добиться в процессе обкатки, — это прилегание колец к стенкам цилиндра, используя свежий рисунок хонингования для правильной посадки колец на стенках цилиндра. С современными методами хонингования и кольцами этот процесс трудно испортить, но, тем не менее, методично отрабатывать этот процесс все же стоит.

Когда дело доходит до обкатки вашего двигателя, вам следует использовать масло на минеральной основе или специальное масло для обкатки, так как некоторые из полностью синтетических масел на рынке настолько скользкие, что они могут остановить износ колец. постельные принадлежности правильно. Существуют специальные масла для обкатки, но, как правило, они очень жидкие, и при работе в высокопроизводительном двигателе лучше всего иметь защиту, которую обеспечивает более густое минеральное масло хорошего качества. Если вы решили использовать обкаточное масло, выберите то, которое разработано специально для высокопроизводительных или гоночных двигателей.

Существуют специальные масла для обкатки, но, как правило, они очень жидкие, и при работе в высокопроизводительном двигателе лучше всего иметь защиту, которую обеспечивает более густое минеральное масло хорошего качества. Если вы решили использовать обкаточное масло, выберите то, которое разработано специально для высокопроизводительных или гоночных двигателей.

При обкатке двигателя важно не переусердствовать, так как необходимо приложить умеренную нагрузку, чтобы прижать кольца к стенке цилиндра и убедиться, что они прилегают к рисунку хонингования. Тем не менее, вам нужно время от времени давать кольцам остыть, так как трение между ними и свежим рисунком заточки генерирует много тепла, циклическое переключение между умеренной нагрузкой и сбросом дроссельной заслонки работает хорошо. Также важно варьировать скорость вращения, начиная с 2-3000 об/мин и постепенно увеличивая диапазон оборотов по мере прохождения процесса. У вас есть довольно ограниченное количество времени для притирки колец до того, как рисунок заточки будет сглажен — около 85% притирки колец завершается за первые 100 километров, а к тому времени, когда вы проедете 200 километров, беговые -in process настолько завершен, насколько это вообще возможно.

Поэтому поршень всегда имеет близкую к конусу форму – чем ближе к днищу, тем меньше диаметр, так как тепловое расширение при работе мотора в этой зоне выше. На заре ДВС так и рассчитывалась геометрия поршня – цилиндрический поршень работал до заклинивания, зачищался в затертых местах и снова устанавливался в мотор, пока таким образом не приобретал нужную конусность.

Поэтому поршень всегда имеет близкую к конусу форму – чем ближе к днищу, тем меньше диаметр, так как тепловое расширение при работе мотора в этой зоне выше. На заре ДВС так и рассчитывалась геометрия поршня – цилиндрический поршень работал до заклинивания, зачищался в затертых местах и снова устанавливался в мотор, пока таким образом не приобретал нужную конусность.

У верхнего компрессионного кольца (A) имеется маркировка T, а у второго компрессионного кольца (B) имеется маркировка 2T или FTE. Маркировки изготовителя (С) должны быть направлены вверх.

У верхнего компрессионного кольца (A) имеется маркировка T, а у второго компрессионного кольца (B) имеется маркировка 2T или FTE. Маркировки изготовителя (С) должны быть направлены вверх.