Конические роликовые подшипники. Подбор, регулировка, применение

При выборе типа конического роликового подшипника, в первую очередь необходимо исходить из характера нагрузки. Надежность работы механизма напрямую зависит от количества направлений воспринимаемых нагрузок. Не менее важна сила нагрузки. Равномерное распределение наименее опасно, но для работы при тяжелых ударных воздействиях необходим прочный сборочный узел.

Одним из ключевых параметров также является быстроходность. Высококачественные подшипники способны обеспечить высокое количество оборотов в минуту, сохраняя точность. При этом важно, как происходит движение — в одном направлении или колебательно, и и с какой скоростью — постоянной или переменной.

Ресурс подшипника также играет немаловажную роль. Заявленный производителем срок службы представляет собой комплексный показатель, который зависит от таких факторов, как трение, жесткость, компенсация перекосов, стойкость к ударам и вибрациям.

Нельзя забывать о таком факторе, как шум при работе подшипниковых узлов.

Регулировка конических подшипников

Необходимость регулировки конических подшипников может возникнуть в разных ситуациях. Одна из наиболее распространенных ситуаций — появление люфта в ступице автомобильного колеса. Для того, чтобы произвести регулировку необходимы следующие инструменты — домкрат, бородок, отвертка, молоток, динамометрический ключ и набор обычных ключей. Регулировка выполняется в следующем порядке:

- Автомобиль фиксируется на ровной поверхности при помощи стояночного тормоза;

- Домкратом поднимается проблемное колесо, после чего оно снимается;

- Используя молоток и отвертку, выпрессовывается защитный колпак;

- Колесо устанавливается на ступицу и закручивается двумя болтами;

- Проверяется люфт. Для этого получившуюся конструкцию удерживают сверху и раскачивают вдоль оси, прижимая при этом шайбу;

- Если присутствует зазор более 0,02 — 0,08 мм, берутся молоток и бородок, при помощи которых согнутые элементы ступицы нужно расконтрить;

- Снимается старая гайка и взамен нее накручиваются новая со значительным усилием, примерно 19,6 Нм;

- Для того, чтобы тела качения заняли свои места, ступицу проворачивают в разных направлениях;

- Гайка ослабляется и снова затягивается, но с меньшей силой — 6,8 Нм, после чего отворачивается на 25 градусный угол;

- Буртики заминаются в пазы;

- В конце ступица собирается и устанавливается колесо.

Подшипник должен быть хорошо смазан. Так же важно оставлять технологический люфт, так как излишнее натяжение вызовет перенапряжение, что со временем может привести к перегреву сборочного узла и его выходу из строя.

Применение конических подшипников

Наибольшее распространение конические роликовые подшипники получили в таких механизмах как:

- Колесные втулки, ступицы автомобилей и сельскохозяйственной техники;

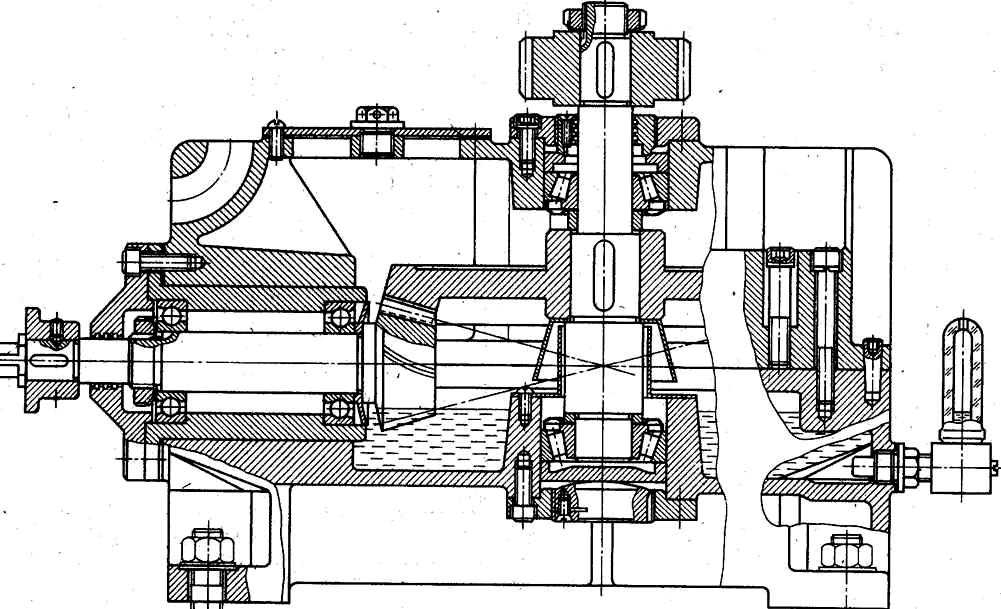

- Шпиндели разнообразных станков;

- Рулевые колонки, дифференциалы машин;

- Редукторы отбора мощности.

Приобрести конические роликовые подшипники можно в интернет-магазине «Промышленная Автоматизация». Специалисты отдела продаж помогут подобрать изделие, проконсультируют по возникшим вопросам и проконтролируют поставку оборудования.

Оставить заявку или получить обратную связь вы можете написав нам на [email protected] или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

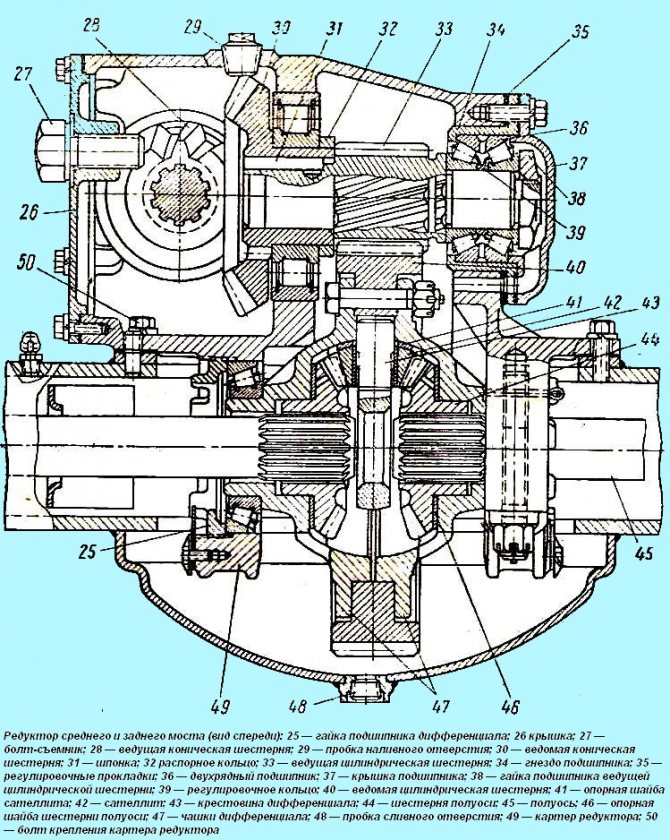

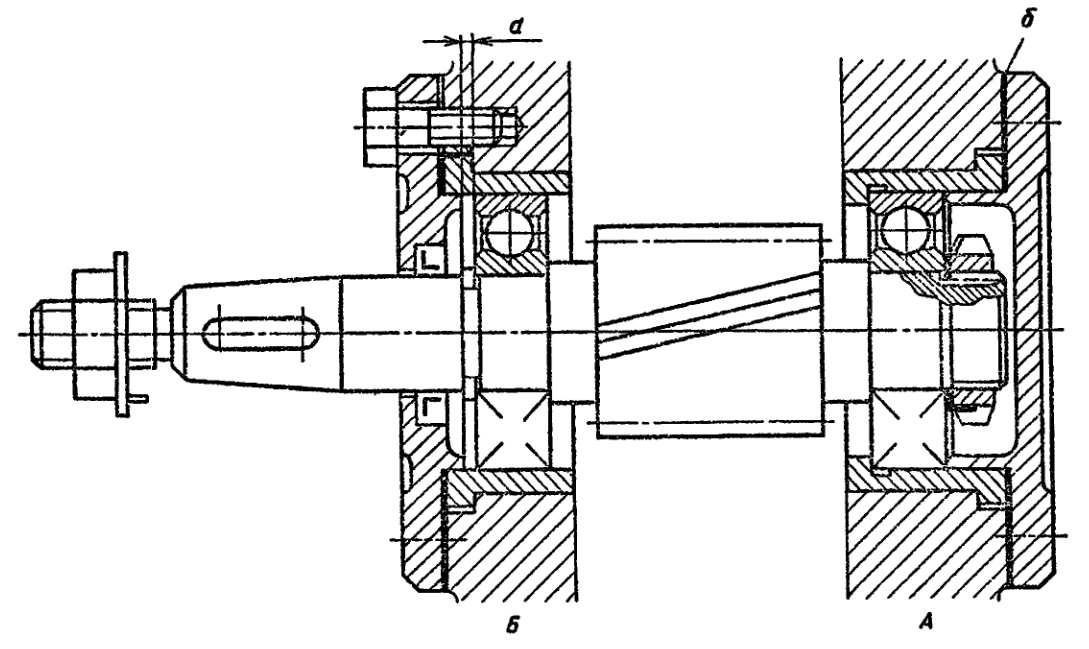

Регулировка подшипников ведущей шестерни главной передачи

Подшипники ведущей шестерни регулировать в том случае, если осевой люфт шестерни превышает 0,03 мм.

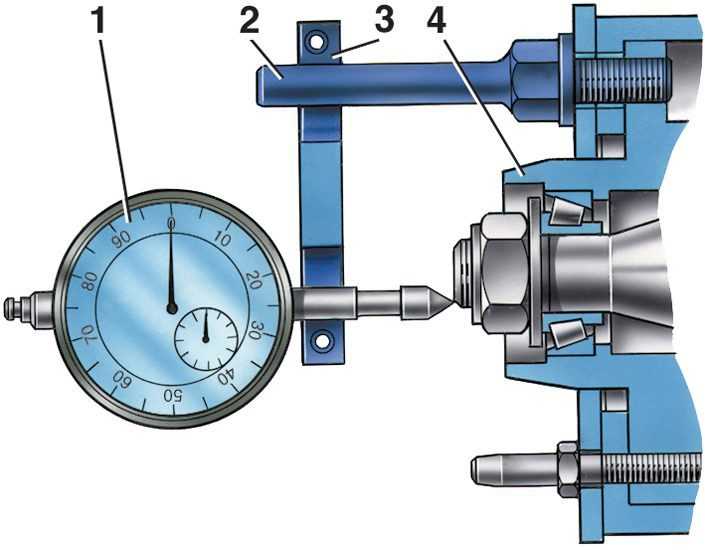

Проверять люфт следует с помощью индикаторного приспособления путем перемещения ведущей шестерни из одного крайнего положения в другое, а при отсутствии приспособления — покачиванием фланца рукой.

Определение осевого люфта в подшипниках ведущей шестерни главной передачи индикатором

Подшипники необходимо регулировать при наличии люфта ведущей шестерни в конических подшипниках.

Регулировку производят в следующей последовательности:

1. Слить масло из картера моста.

2. Разъединить задний конец карданного вала.

3. Отвернуть болты крепления картера редуктора.

4. Вынуть полуоси.

5. Вынуть редуктор.

6. Отвернуть винт ведомой шестерни так, чтобы торец упора не выступал над торцом прилива в картере.

7. Снять маслоприемную трубку.

8. Расконтрить и отвернуть гайки подшипников дифференциала. Перед отвертыванием гаек заменить их положение относительно крышек подшипников дифференциала, нанеся метки на крышках и гайках.

9. Снять крышки подшипников дифференциала.

10. Отодвинуть дифференциал в сторону ведомой шестерни и вынуть его.

11. Отвернуть болты крепления муфты и вынуть муфту.

12. Проверить, не разбирая муфту, достаточна ли толщина регулировочного кольца, установленного между подшипниками. Для этого фланец муфты зажать в тисках, а гайку крепления фланца карданного вала расшплинтовать и завернуть до отказа. Если толщина регулировочного кольца превышает требуемую, то подтяжка гайки не приведет к заметному сопротивлению при вращении ведущей шестерни в подшипниках.

13. Отвернуть гайку крепления фланца карданного вала, снять фланец, крышку сальника и внутреннее кольцо с роликами наружного подшипника.

14. Уменьшить шлифовкой толщину регулировочного кольца до устранения осевого люфта ведущей шестерни и создания предварительного натяга подшипников (уменьшение толщины кольца должно быть равно сумме измеренного индикатором осевого люфта шестерни и величины 0,05 мм. предварительного натяга).

предварительного натяга).

15. Собрать муфту в тисках в обратном порядке и затянуть гайку до отказа. При затягивании гайки необходимо проворачивать фланец для того, чтобы ролики подшипников заняли правильное положение в обеих обоймах.

Гайка по окончании регулировки должна быть затянута до отказа. Нельзя даже немного поворачивать ее назад для совмещения отверстия под шплинт с прорезью гайки. При недостаточной затяжке возможно проворачивание внутреннего кольца подшипника, износ регулировочного кольца и, как следствие, опасное увеличение осевого люфта ведущей шестерни.

16. Проверить затяжку подшипников.

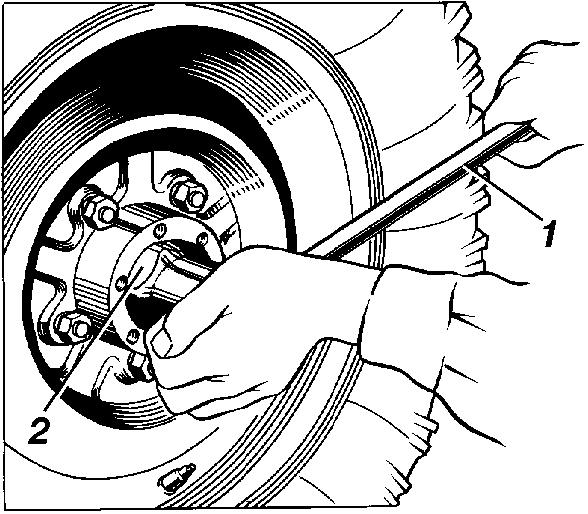

Для этого зажать муфту в тиски, за отверстие фланца зацепить крючком динамометра (рис. ниже) и плавно поворачивать шестерню. Показание на шкале динамометра должно находиться в пределах 2,9-6,2 даН (2,9-6,2 кгс). Когда сопротивление вращению подшипников окажется в пределах нормального, гайку зашплинтовать.

Проверка затяжки подшипников ведущей шестерни

17. Поставить на место муфту с крышкой сальника, равномерно затянуть их болтами.

18. Собрать главную передачу, при этом гайки подшипников дифференциала завернуть до положения, отмеченного метками.

19. Установить маслоприемную трубку.

20. Для правильной установки упора ведомой шестерни необходимо завернуть винт упора до отказа, затем отвернуть на 1/6 оборота и законтрить гайкой.

21. Поставить редуктора на место, соединить фланцы карданного вала и ведущей шестерни.

22. Вставить полуоси и затянуть гайки.

23. Залить масло в картер моста до уровня контрольного отверстия.

Для регулировки подшипников ведущей шестерни необходим следующий инструмент и приспособления: ключи гаечные 10, 12, 14, 17, 19, 22, 32, 36 и 41 мм., плоскогубцы, ключ для гаек подшипников дифференциала, бронзовая выколотка, динамометр, противень.

Регулировка конических подшипников | Конструкция машины

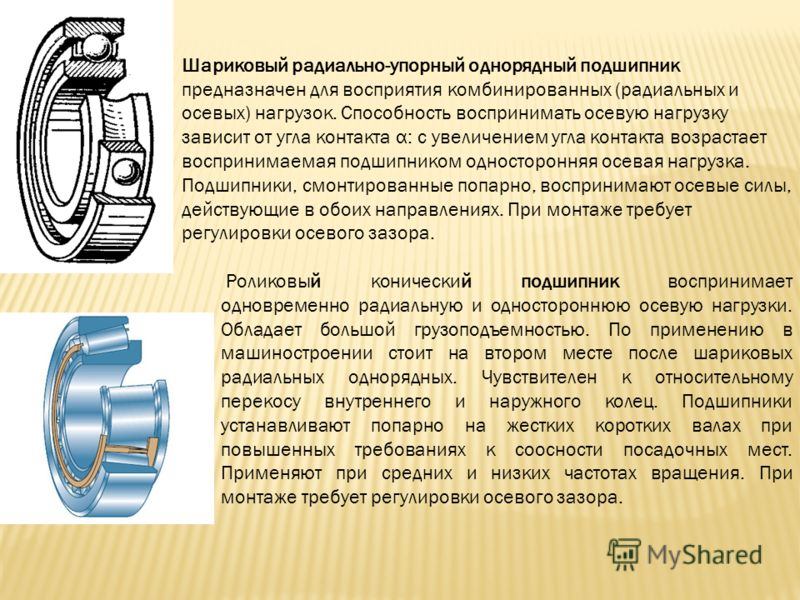

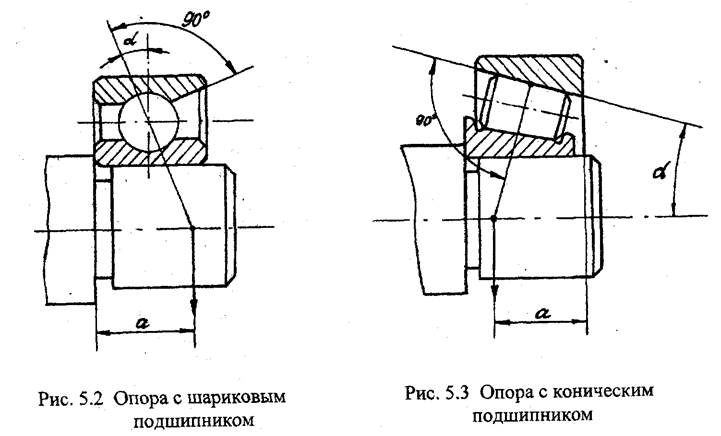

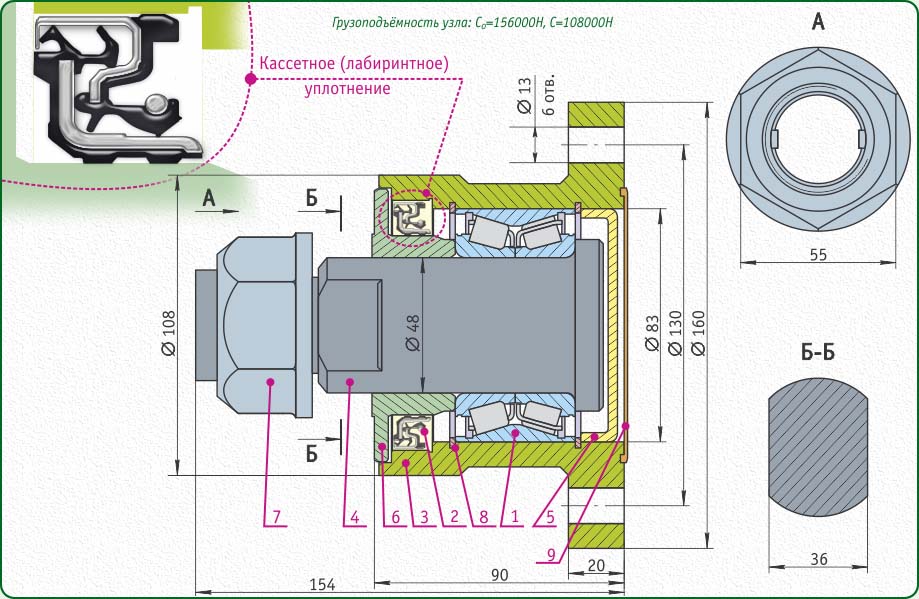

Конические роликоподшипники предназначены для восприятия как радиальных, так и осевых нагрузок. Они имеют коническую внутреннюю дорожку качения (называемую конусом ), коническую внешнюю дорожку качения (называемую чашкой ) и конические ролики конической формы. Узел ролика/сепаратора подшипника и внутреннее кольцо образуют неразборный блок, который можно устанавливать независимо от наружного кольца. Конические подшипники находят применение во многих автомобильных и промышленных устройствах, включая колесные узлы грузовых автомобилей и строительной техники, коробки передач и червячные передачи. Обычно они используются парами для противодействия и балансировки индуцированных осевых нагрузок, вызванных конической геометрией подшипника.

Узел ролика/сепаратора подшипника и внутреннее кольцо образуют неразборный блок, который можно устанавливать независимо от наружного кольца. Конические подшипники находят применение во многих автомобильных и промышленных устройствах, включая колесные узлы грузовых автомобилей и строительной техники, коробки передач и червячные передачи. Обычно они используются парами для противодействия и балансировки индуцированных осевых нагрузок, вызванных конической геометрией подшипника.

Особенностью однорядных конических роликоподшипников является то, что их внутренний зазор регулируется при сборке и установке. (Внутренний зазор — это общее расстояние, на которое одно кольцо подшипника может быть перемещено относительно другого в радиальном направлении — радиальный внутренний зазор — или в осевом направлении — осевой внутренний зазор. Зазоры подшипников можно оптимизировать без дополнительной обработки валов или корпусов.

Вопросы и ответы

В: Каковы последствия чрезмерного ослабления или затяжки конических роликоподшипников?

A: Неправильная регулировка может привести либо к чрезмерному натягиванию, либо к ослаблению.:quality(80)/images.vogel.de/vogelonline/bdb/1690700/1690735/original.jpg) Герметичность приводит к чрезмерному контакту между роликами подшипника и дорожкой качения, что приводит к повышению температуры, потенциальной чрезмерной нагрузке и преждевременному выходу подшипника из строя. С другой стороны, чрезмерное ослабление может привести к неправильной нагрузке роликов подшипников, что приведет к большему скольжению или проскальзыванию роликов и, в конечном итоге, к преждевременному выходу из строя. Неплотность также влияет на точность приложения и уровень шума. Например, в коробках передач регулировка конического роликоподшипника может повлиять на зацепление шестерни; чрезмерное ослабление может привести к износу шестерни и повреждению зубьев.

Герметичность приводит к чрезмерному контакту между роликами подшипника и дорожкой качения, что приводит к повышению температуры, потенциальной чрезмерной нагрузке и преждевременному выходу подшипника из строя. С другой стороны, чрезмерное ослабление может привести к неправильной нагрузке роликов подшипников, что приведет к большему скольжению или проскальзыванию роликов и, в конечном итоге, к преждевременному выходу из строя. Неплотность также влияет на точность приложения и уровень шума. Например, в коробках передач регулировка конического роликоподшипника может повлиять на зацепление шестерни; чрезмерное ослабление может привести к износу шестерни и повреждению зубьев.

В: Как рассчитываются индуцированные осевые силы в конических подшипниках?

A: Теория подшипников и обширный опыт применения показывают, что линейная настройка (без осевого люфта или предварительного натяга) или небольшой предварительный натяг при рабочей температуре обеспечивают максимальную производительность и срок службы подшипника. Соответствующий предварительный натяг смонтированного подшипника при нормальных рабочих температурах зависит от нагрузки на подшипник. При радиальной нагрузке на конический подшипник действует как радиальная сила, так и сила в осевом направлении. Этим силам должен противодействовать второй подшипник, обращенный в противоположном направлении. Осевая сила, создаваемая в подшипнике, может быть рассчитана:

Соответствующий предварительный натяг смонтированного подшипника при нормальных рабочих температурах зависит от нагрузки на подшипник. При радиальной нагрузке на конический подшипник действует как радиальная сила, так и сила в осевом направлении. Этим силам должен противодействовать второй подшипник, обращенный в противоположном направлении. Осевая сила, создаваемая в подшипнике, может быть рассчитана:

F a = 0,5 × F r /Y

где

F a = осевая нагрузка на подшипник

F r = радиальная нагрузка на подшипник

Y = Осевой коэффициент для конических роликоподшипников, из таблиц продуктов

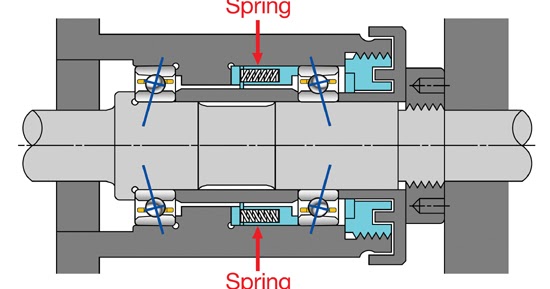

В подшипниковом узле с двумя коническими роликоподшипниками, расположенными по схеме «спина к спине» (или «лицом к лицу»), каждый подшипник должен воспринимать осевые усилия другого подшипника. Поэтому при регулировке конических подшипников относительно друг друга подшипники необходимо поворачивать так, чтобы концы роликов находились в правильном контакте с направляющим фланцем внутреннего кольца.

При первоначальной сборке нерабочий зазор или предварительный натяг определяются другими факторами. Эти факторы включают посадку внутреннего и наружного кольца на сопрягаемые компоненты, материалы вала и корпуса, циклы нагрузки, особенно для редукторов, и ожидаемую рабочую температуру.

В. Как производится регулировка конических роликоподшипников?

A. Подшипники имеют коническую геометрию, поэтому прямое измерение радиальных зазоров может быть затруднено. По этой причине радиальные зазоры обычно преобразуются в осевые зазоры. (Радиальный зазор равен осевому зазору, умноженному на котангенс угла контакта подшипника.)

Величина зазора между роликами подшипника и дорожками качения, измеренная в этом осевом направлении, называется осевой люфт . Оптимальный начальный осевой люфт зависит от ряда факторов, в том числе от материалов вала и корпуса, посадки подшипников и рабочих температур.

Регулировка осевого люфта в конических роликоподшипниках выполняется во время сборки или установки, чтобы компенсировать ожидаемое тепловое расширение во время работы и прогибы системы. Осевой предварительный натяг в конических роликоподшипниках создается за счет смещения одного кольца подшипника в осевом направлении по отношению к другому на величину, соответствующую требуемому усилию предварительного натяга. Как правило, каждый подшипник индивидуально и вручную регулируется с помощью прокладок или распорных втулок или путем затяжки.

Осевой предварительный натяг в конических роликоподшипниках создается за счет смещения одного кольца подшипника в осевом направлении по отношению к другому на величину, соответствующую требуемому усилию предварительного натяга. Как правило, каждый подшипник индивидуально и вручную регулируется с помощью прокладок или распорных втулок или путем затяжки.

Помимо ручных методов, существует также несколько автоматизированных методов. В случае двухрядных конических роликоподшипников может быть поставлен предварительно установленный узел, или подшипники могут быть отрегулированы вручную при сборке путем механической обработки проставок.

Тщательный мониторинг и наблюдение за приложениями иногда могут выявить ранние предупреждающие признаки проблем, связанных с расчисткой и люфтом. Например, оборудование для контроля вибрации может обнаруживать чрезмерные осевые и радиальные перемещения вала, вызванные слишком большим осевым люфтом. Датчики температуры могут обнаруживать повышение температуры, связанное с надвигающимся отказом подшипника. Затем специалисты по техническому обслуживанию могут вмешаться до того, как подшипники или другие компоненты будут повреждены и не подлежат ремонту.

Затем специалисты по техническому обслуживанию могут вмешаться до того, как подшипники или другие компоненты будут повреждены и не подлежат ремонту.

Полезные советы этого месяца от Дэна Снайдера, директора по разработке приложений в SKF USA Inc.

Похожие темы:

Приводы для электромобилей

Приводы для беспилотных автомобилей претерпевают изменения

Карданный шарнир военной техники

Из архива: Автоматический регулятор давления в шинах

Методика установки конических роликоподшипников

Связанные ресурсы: подшипник

Методы установки конических роликовых подшипников

Разработка подшипников и их применение

Методы и конструкции установки конических роликовых подшипников

отсутствие движения или «люфта» компонентов, установленных на валу, прикрепленном к шестерне. Конические роликовые подшипники, если сборка осуществляется надлежащим образом, идеально подходят для этих применений.

Конические роликовые подшипники могут быть отрегулированы во время сборки машины на любой требуемый осевой или радиальный зазор. Эта уникальная функция позволяет проектировщику контролировать подшипники, чтобы они соответствовали предполагаемым условиям эксплуатации и, таким образом, обеспечивали оптимальные характеристики подшипников и системы. Некоторые преимущества конических роликоподшипников, относящиеся к установке, включают:

- Более длительный срок службы подшипника, достигаемый за счет оптимизации настроек подшипника при соблюдении требований к эксплуатационным характеристикам.

- Повышенная жесткость установки, достигаемая за счет правильной установки конических роликоподшипников, что приводит, например, к лучшему контакту зубчатого колеса и увеличению срока службы зубчатого колеса.

- Упрощенная сборка, поскольку конус и чашка являются раздельными.

- Подшипники можно настроить во время сборки машины, что позволяет расширить допуски на вал и корпус.

- При регулировке конических роликоподшипников относительно друг друга подшипники должны быть провернуты так, чтобы ролики заняли правильное положение, т.е. большой торец роликов должен соприкасаться с направляющим фланцем.

Подшипник «Установка»: В конических роликоподшипниках термин «уставка» просто указывает на конкретную величину осевого люфта (осевого зазора) или предварительного натяга (осевого натяга) внутри смонтированного подшипника. Гибкость, позволяющая легко регулировать и оптимизировать настройку во время сборки, является неотъемлемым преимуществом конических роликоподшипников. В отличие от других типов антифрикционных подшипников, конические роликоподшипники не требуют жесткого контроля посадки вала или корпуса для получения настройки. Поскольку конические роликоподшипники устанавливаются парами (рис. 1), их установка в первую очередь зависит от осевого положения одного ряда подшипников относительно противоположного ряда.

Рис. 1: Упрощенный подшипниковый узел, показывающий типичный монтаж конического роликоподшипника (косвенного)

1: Упрощенный подшипниковый узел, показывающий типичный монтаж конического роликоподшипника (косвенного)

Три основных условия установки подшипника определяются следующим образом:

- Осевой люфт — осевой зазор между роликами и дорожками качения

производя измеримое осевое перемещение вала, когда

прикладывается небольшое осевое усилие сначала в одном направлении, а затем

в другом, при колебании или вращении вала ( зона опорной нагрузки на подшипник менее 180 градусов). - Предварительный натяг — Осевое зацепление между роликами и дорожками качения таким образом, чтобы не было заметного осевого перемещения вала при измеряется, как описано выше. Сопротивление качению на валу результаты вращения, которые могут быть измерены (зона нагрузки больше более 180 градусов).

- Line-to-line — Условие установки нуля, переходное точка между конечным люфтом и предварительным натягом.

Рекомендации по установке подшипников вручную

Настройка подшипника, полученная во время первоначальной сборки и

регулировка является настройкой холодного или окружающего подшипника и

устанавливается до ввода оборудования в эксплуатацию.

Настройка подшипника во время работы называется рабочей настройки подшипника и является результатом изменений в окружающей усадка подшипника из-за теплового расширения и прогибов столкнулась во время службы. Настройка окружающего подшипника необходимо для оптимальной настройки рабочего подшипника зависит от приложения. Опыт применения или тестирование, обычно позволяет определить оптимальные настройки. Однако часто точное отношение окружающей среды к настройки рабочих подшипников неизвестны, и образованный надо сделать смету.

Предварительный натяг конического роликоподшипника, правильно контролируемый, может увеличить срок службы подшипниковой системы, как показано на кривой. Слишком большая преднагрузка и жизнь резко уменьшится, а паразитные потери энергии увеличатся. Определение необходимой точной настройки является ключом к созданию высокопроизводительной системы, в которой требуется длительный срок службы для обеспечения надежности, низкие паразитные потери энергии в системе и отсутствие люфта.

Как правило, идеальная настройка рабочего подшипника близка к нулю (осевое усилие, приложенное стопорной гайкой или максимально увеличить срок службы подшипников. Большинство подшипников устанавливаются в холодном состоянии. осевого люфта при сборке. Это максимально приближено к желаемая околонулевая настройка, когда устройство достигает своего стабилизированного Рабочая Температура.

Рис. 2. Расчетный срок службы подшипника L10 в сравнении с рабочей настройкой

Для некоторых применений задан предварительный натяг в холодном состоянии для увеличения жесткость и осевое позиционирование сильно нагруженных деталей, которые в противном случае сильно пострадал бы от чрезмерного отклонение и несоосность.

Следует избегать чрезмерного рабочего предварительного натяга, так как подшипник

усталостная долговечность может быть резко снижена. Кроме того, чрезмерно

предварительная нагрузка может привести к проблемам со смазкой и

преждевременное повреждение подшипника из-за сильного тепловыделения.

Методы ручной установки подшипников .

Для установки подшипников на

разнообразное оборудование с малым и средним объемом производства

требования, согласно которым неточная, прежде всего осевой люфт, настройка

изменение диапазона допустимо. Никаких специальных инструментов, калибров,

обычно требуются диаграммы или приспособления, но навыки ассемблера

и суждение необходимы. Например, в случае

обычное грузовое неведущее колесо с одной регулировкой

конструкция гайки (рис. 3), ручная настройка предполагает затяжку

регулировочную гайку, вращая колесо до тех пор, пока не почувствуется легкое заедание.

Затем регулировочную гайку отворачивают на 1/6–1/4 оборота до ближайшего

отверстие для блокировки или достаточное, чтобы колесо могло свободно вращаться

с минимальным люфтом. После этого регулировочная гайка застопорится.

эта позиция. Чтобы определить, когда

колесо немного заедает при вращении. Чем сложнее

оборудование и/или чем оно крупнее и тяжелее, тем в большей степени

требуется мастерство и рассудительность.

Многие приложения используют или требуют использования двухрядных или моноблочных

подшипниковые узлы. Это будет зависеть от конструкции

и эксплуатационные характеристики машины (например, тепловая

эффекты роста, высокие нагрузки и др.). Для облегчения установки подшипников

В этом типе конструкции часто используются предварительно установленные подшипниковые узлы.

использовал. Предварительно настроенные подшипниковые узлы доступны в различных

форм, стилей и аранжировок, но по большей части

обычно называемые распорными подшипниками (рис. 3). Большинство

предустановленных подшипников изготавливаются и поставляются с проставкой

кольца, «установленные по заказу» между рядами подшипников для контроля

внутренние зазоры (ссылка на типы «2S» и «TDI»). Таким образом, эти

индивидуальные или «подходящие» прокладки не могут быть заменены

с любым другим подшипниковым узлом. Другие предустановленные сборки, такие как

для типов «SR» или «TNA» могут применяться взаимозаменяемые прокладки

и/или компоненты подшипников. Такая взаимозаменяемая сборка

компоненты предназначены для обеспечения более тесного контроля над критически важными

допуски, влияющие на установку подшипников, и, как следствие, они могут

быть выбраны случайным образом.

Такая взаимозаменяемая сборка

компоненты предназначены для обеспечения более тесного контроля над критически важными

допуски, влияющие на установку подшипников, и, как следствие, они могут

быть выбраны случайным образом.

Рисунок 3. Пример типовых подшипниковых узлов с предварительной настройкой

Существующие применения в автомобилях или легких грузовиках :

Для существующих применений конических роликоподшипников настройка подшипника определяется из существующей документации, например. руководство по ремонту или другая подготовленная документация, в которой подробно описывается правильная установка подшипника. Обычно в этих процедурах указываются требования к смазке, предварительная установка крутящего момента подшипника или крутящий момент, прикладываемый для посадки узла подшипника при вращении колеса, снятие крутящего момента, после чего гайка крепления подшипника затягивается вручную, а затем фиксируется на месте с помощью методов удержания.

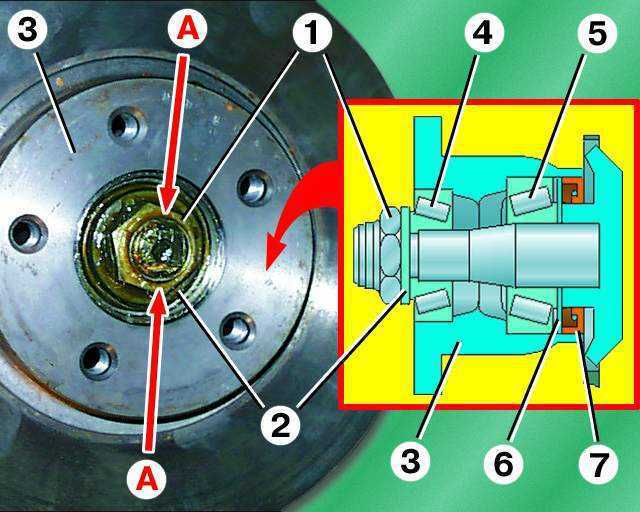

В некоторых приложениях указывается установочный крутящий момент при вращении колеса/подшипника в сборе с последующим уменьшением крутящего момента на известное число оборотов (например, на 1/4 оборота). В других случаях используется высокотехнологичный узел ступицы, в котором зазор подшипника задан заранее и не зависит от заданного крутящего момента, который прикладывается для крепления ступицы к узлу шпинделя.

Общая процедура установки конического подшипника :

- Установите корончатую гайку (8) и затягивайте до тех пор, пока колесо (10) не перестанет вращаться. это посадит подшипники в отверстие.

- Ослабляйте корончатую гайку (8) до тех пор, пока колесо (10) не начнет вращаться свободно.

- Затяните корончатую гайку (8) до тех пор, пока колесо (10) не начнет пробуксовывать.

- Совместите прорези корончатой гайки (8) с поперечными отверстиями оси (9), затягивая или ослабляя корончатую гайку (8). При затяжке колесо (10) должно немного свободно вращаться.