Регулировка тормозной системы Урал 4320, 5557

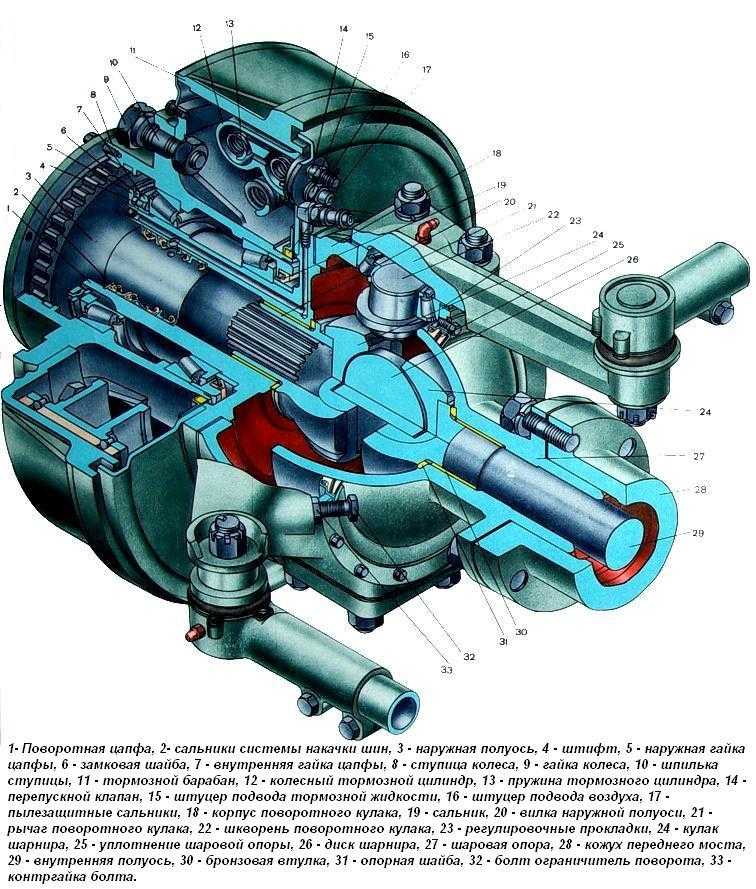

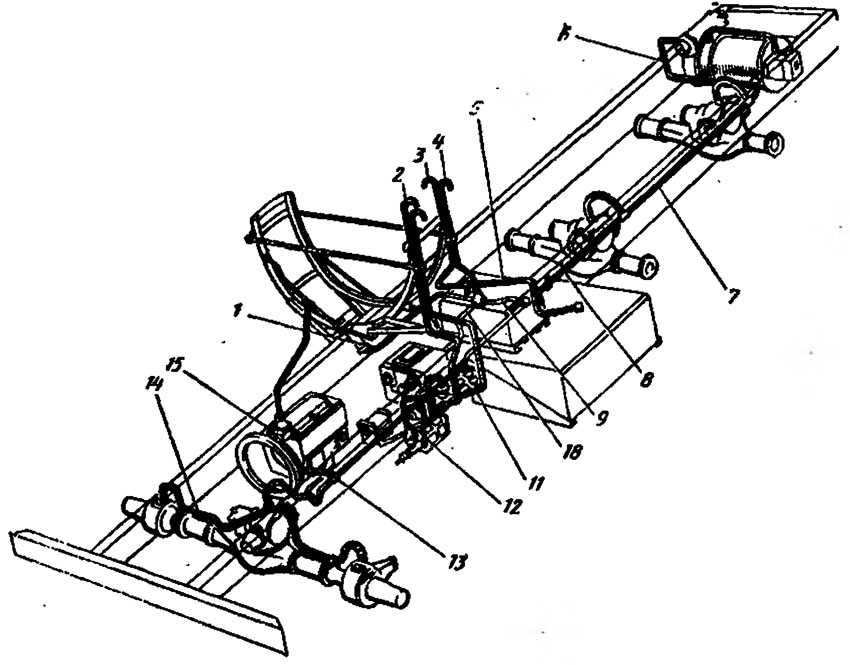

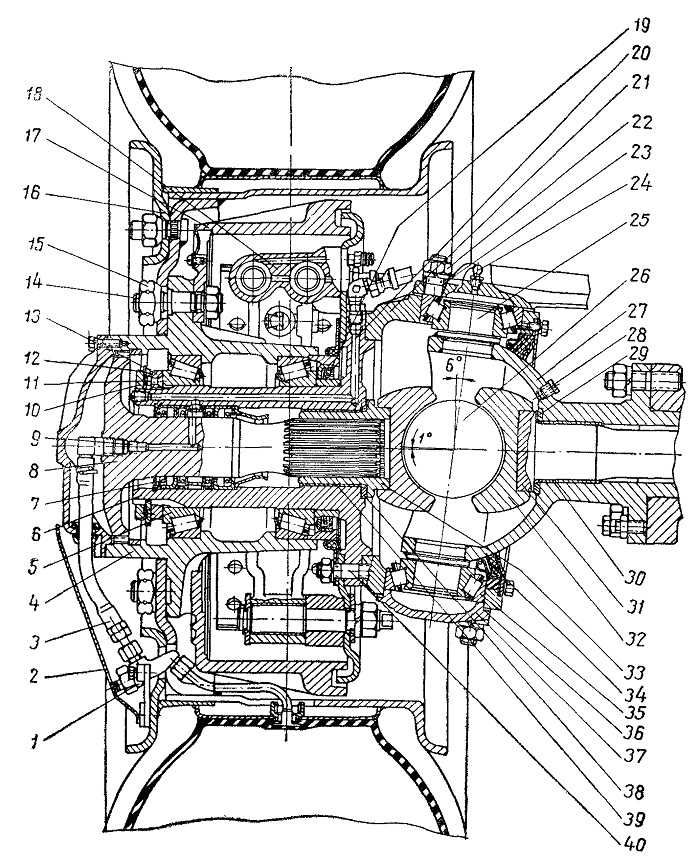

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система Урал

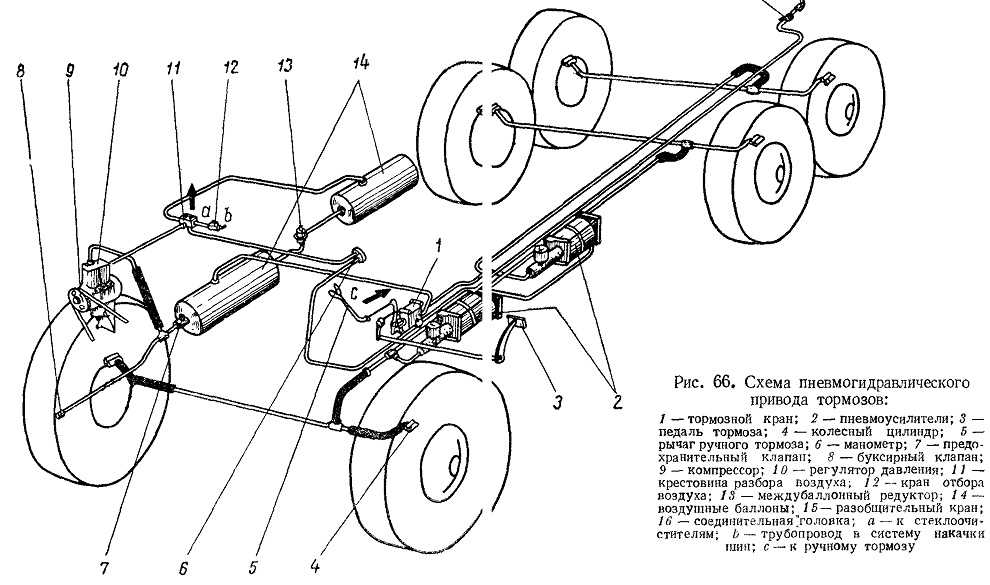

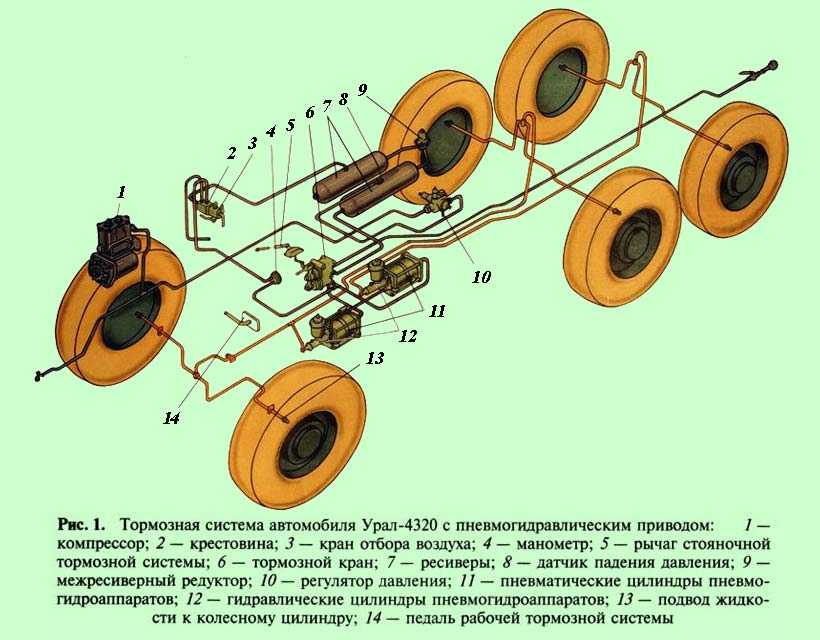

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

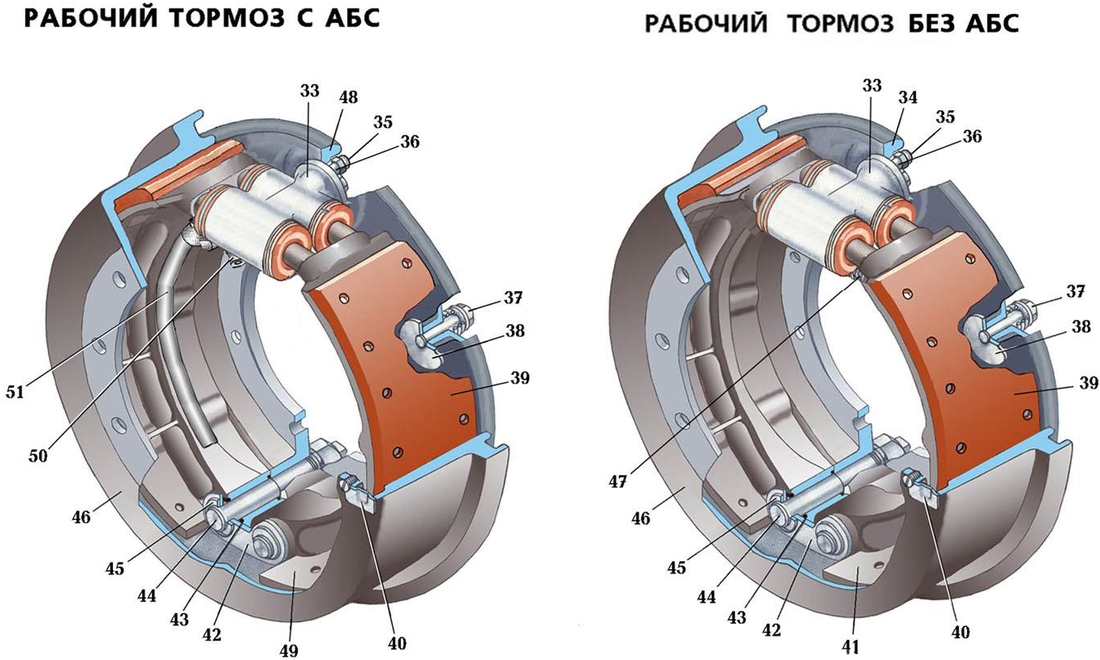

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Устройство рабочего тормоза Урал 4320

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

Регулировка рабочего тормоза Урал 4320

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Этапы прокачки тормозной системы

Прокачивание главных тормозных, колесных цилиндров рабочей тормозной системы происходит следующим образом:

- Уберите резиновую заглушку с перепускного клапана основного цилиндра. На клапан натяните один конец трубки, которую можно найти в наборе инструментов. Погрузите в тормозную жидкость свободный конец трубки (ее следует налить в стеклянный сосуд объемом более 0.2 л). Жидкость должна заполнить сосуд наполовину.

- Отверните на пол-оборота или на 3/4 перепускной клапан и жмите на тормозную педаль (быстро нажимайте и постепенно отпускайте).

Это нужно делать пока из трубки, которая находится в тормозной жидкости, выходит воздух. Прокачивая, постепенно добавляйте жидкость в баки, чтобы не попадал в систему воздух.

Это нужно делать пока из трубки, которая находится в тормозной жидкости, выходит воздух. Прокачивая, постепенно добавляйте жидкость в баки, чтобы не попадал в систему воздух. - До конца затяните перепускной клапан цилиндра, одновременно надавив на педаль.

- Прокачайте в определенном порядке колесные тормозные цилиндры: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый.

- После заполнения всех цилиндров добавьте жидкость в баки так, чтобы ее уровень был на 1.5-2 см ниже верхней границы наливной горловины и до конца закрутите пробку наливного отверстия.

Следует помнить: если в гидравлическом отделе тормозной системы есть воздух или внушительная щель между тормозными барабанами и колодками, то, если потребуется затормозить, это можно сделать нажатиями на педаль с перерывом между ними в 2-3 с.

Тормоза Урал предназначены для плавной регулировки скорости движения грузового автомобиля и экстренной остановки (вне зависимости от уклона дороги и нагрузки). Дополнительные элементы системы обеспечивают удержание машины на стоянке. В конструкции привода имеются разъемы, предназначенные для подсоединения пневматических тормозных механизмов прицепов.

Дополнительные элементы системы обеспечивают удержание машины на стоянке. В конструкции привода имеются разъемы, предназначенные для подсоединения пневматических тормозных механизмов прицепов.

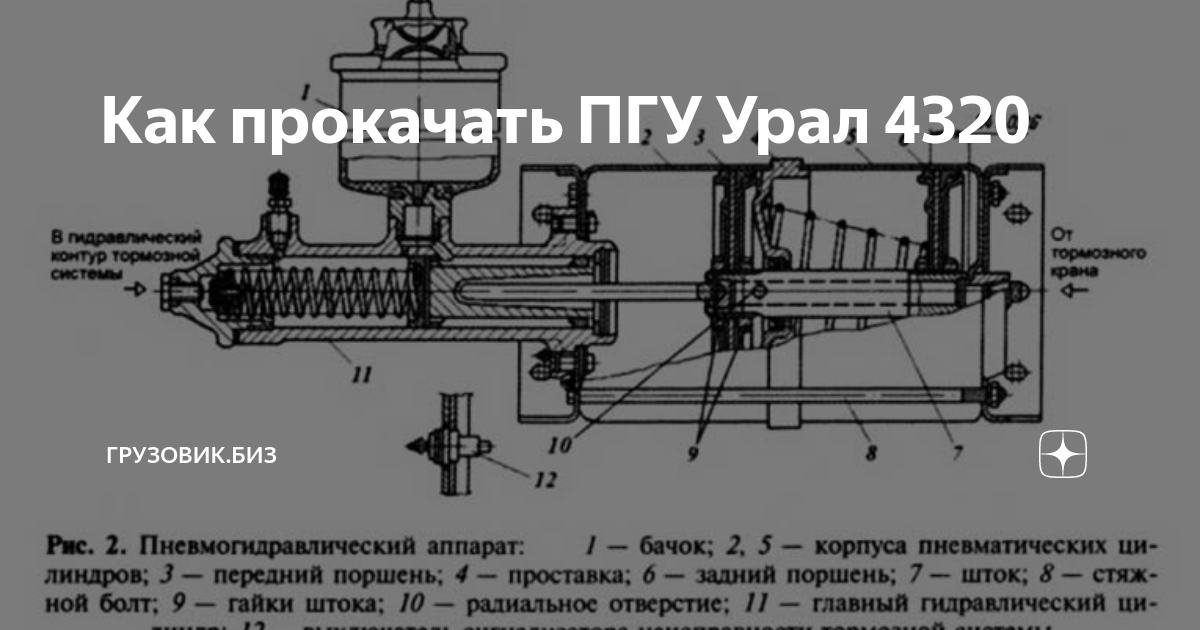

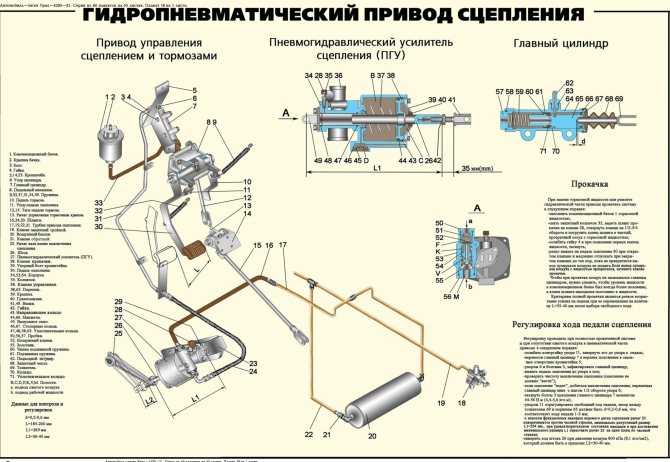

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

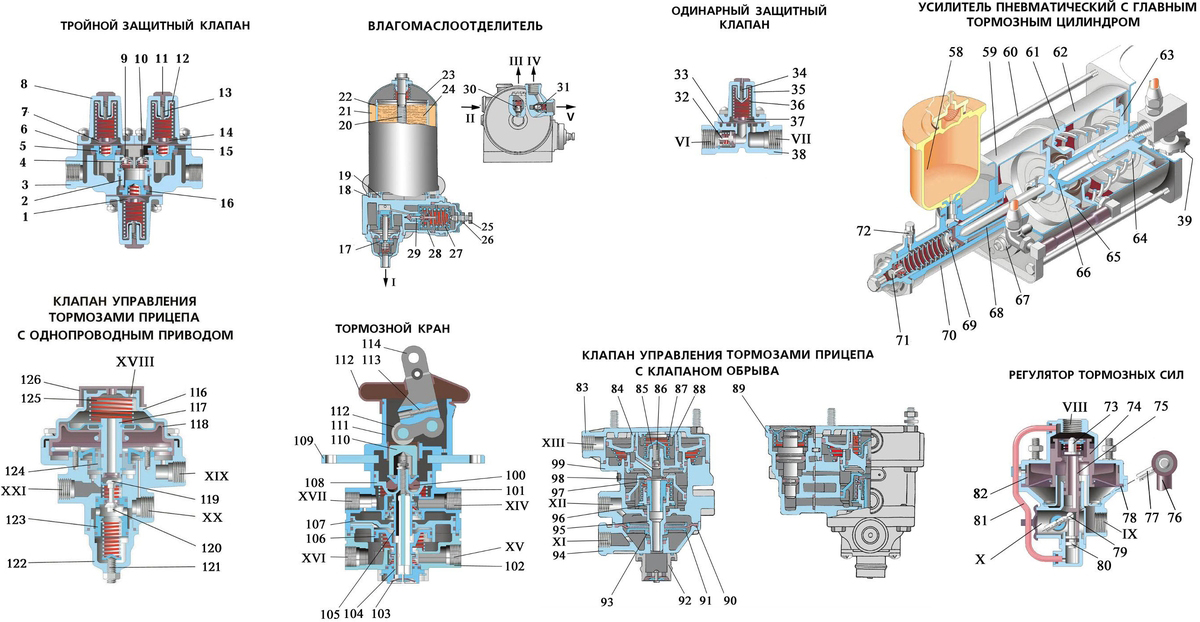

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

Состав третьего контура:

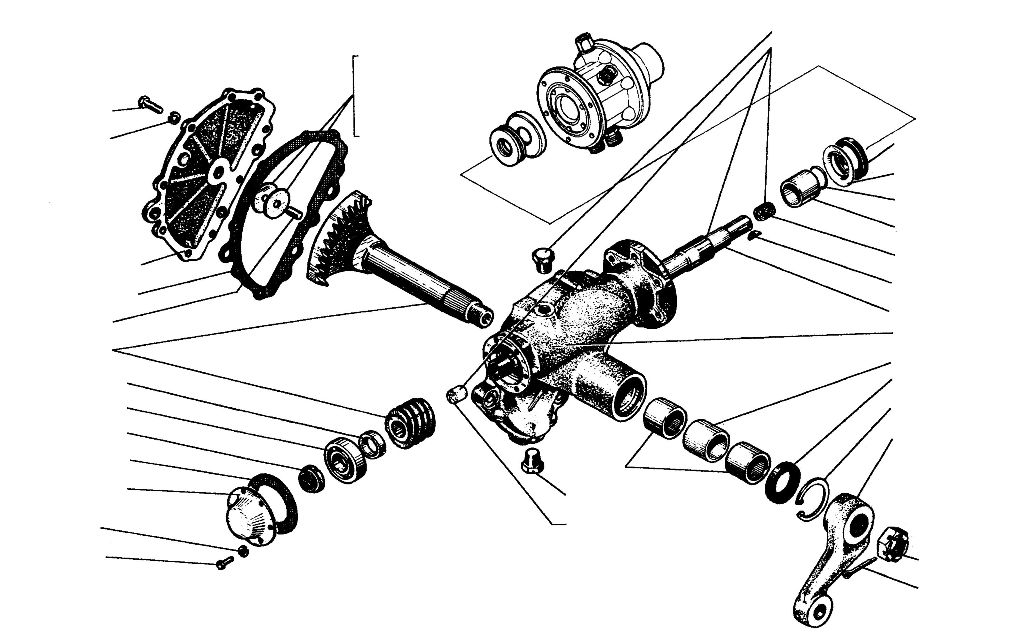

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Проверка тормозной системы

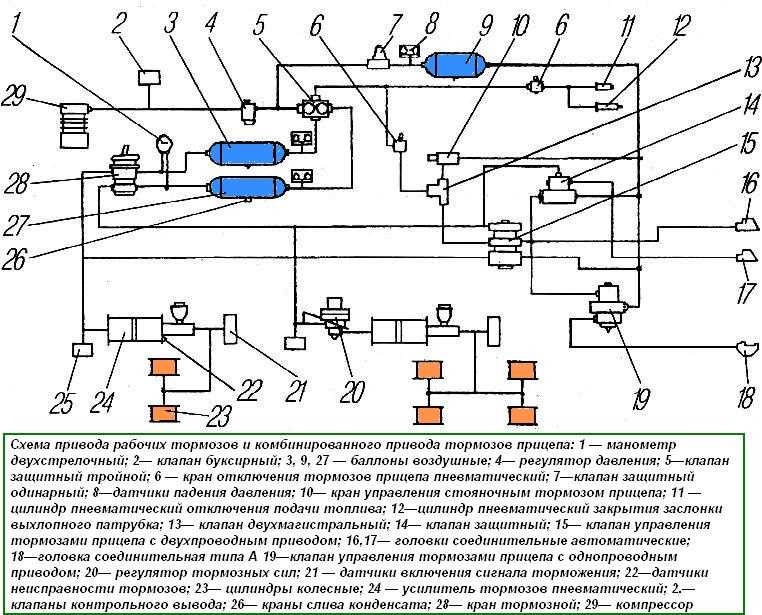

В первую очередь, измерьте на выходе из обоих отделов тормозного крана давление и протестируйте действие тройного защитного клапана (5, см. схему). Чтобы сделать это, контрольные манометры подключите к линии «тормозной кран-пневмоусилитель» и, когда давление будет 650-800 кПа (6.5-8.0 кгс/см²) в пневмосистеме, надавите на педаль тормоза до упора. Давление воздуха по двухстрелочному манометру (1) должно быть таким же, как в системе. Если это не так, то следует испытать полный ход педали и свободный, затем отрегулировать их.

Схема привода рабочей системы тормозов и комбинированного привода тормозов прицепа

После этого повышайте в системе давление примерно до 800 кПа (8.0 кгс/см²), до момента, когда сработает регулятор давления 4, выключите двигатель и выпустите воздух из баллона контура тормозов переднего моста. Когда вы нажимаете на педаль, давление должно быть на первом контрольном манометре = давлению в системе, на втором показывать ноль. Затем, нажимая на педаль тормоза, опустите давление до 500 кПа (5.0 кгс/см²) по манометру и заведите двигатель. Давление воздуха должно подниматься при давлении 560-600 кПа (5.6-6.0 кгс/см²) в баллоне контура тормозов переднего моста. Ту же операцию проведите с контуром тормозов среднего моста и заднего.

Затем, нажимая на педаль тормоза, опустите давление до 500 кПа (5.0 кгс/см²) по манометру и заведите двигатель. Давление воздуха должно подниматься при давлении 560-600 кПа (5.6-6.0 кгс/см²) в баллоне контура тормозов переднего моста. Ту же операцию проведите с контуром тормозов среднего моста и заднего.

В первую очередь, измерьте на выходе из обоих отделов тормозного крана давление и протестируйте действие тройного защитного клапана (5, см. схему). Чтобы сделать это, контрольные манометры подключите к линии «тормозной кран-пневмоусилитель» и, когда давление будет 650-800 кПа (6.5-8.0 кгс/см²) в пневмосистеме, надавите на педаль тормоза до упора. Давление воздуха по двухстрелочному манометру (1) должно быть таким же, как в системе. Если это не так, то следует испытать полный ход педали и свободный, затем отрегулировать их.

Следующий этап – проверка давления на соединительных головках (16, 17). Чтобы сделать это, нужно головку типа «Б» (находится в наборе инструмента с манометром) прикрепить к соединительной головке (18) типа «А». Воздух в сжатом виде должен заполнять тормозную систему пока компрессор (29) не отключится. Контрольный манометр должен показывать давление 500-520 кПа (5.0-5.2 кгс/см²). Затем надавите на педаль тормоза или активируйте стояночный тормоз.

Воздух в сжатом виде должен заполнять тормозную систему пока компрессор (29) не отключится. Контрольный манометр должен показывать давление 500-520 кПа (5.0-5.2 кгс/см²). Затем надавите на педаль тормоза или активируйте стояночный тормоз.

Манометр должен выдать ноль. Второй шаг – проверка функционирования одинарного защитного клапана. Нужно выпустить из всех баллонов (3, 9, 27) воздух и присоединить к баллону (9) контрольный манометр. Затем баллоны заполнить сжатым воздухом, при этом сопоставляя показания двухстрелочного манометра. Воздух в сжатом виде должен идти в баллон (9) после повышения давления воздуха до 550 кПа (5.5 кгс/см²).

Замерьте уровень давления на управляющей (16) соединительной головке и питающей (17) двухпроводного привода: давление в питающей соединительной головке = давлению воздуха в системе, в управляющей головке = 0. Давление в головке управляющей должно соответсвовать давлению в системе, когда включается стояночная система тормоза или нажимается тормозная педаль.

Чтобы пневмопривод работал хорошо, стоит сливать конденсат регулярно из баллонов с воздухом. Операция осуществляется, только если в пневмосистеме есть воздух. Зимой лучше делать это, выгнав автомобиль из теплого гаража. В случае отрицательной температуры и стоянки автомобиля на улице нужно быть внимательнее при сливе конденсата. Если он замерз, то сначала следует разморозить эти места кипятком или паром, но никогда не используйте открытый огонь. После этого система заполняется до условного давления сжатым воздухом.

После проведения операции по регулировке тормозов на всех колесах, установить полуоси и можно заполнять гидросистему тормозной жидкостью. Перед этим нужно основательно почистить от грязи внешние части основных тормозных цилиндров, баков для тормозной жидкости и перепускных клапанов. Когда начнете собирать колесные цилиндры, вам следует смазать поршень, а также внутреннюю сторону цилиндра тормозной жидкостью. Чтобы продлить защиту от коррозии колесных цилиндров, на зеркало цилиндров под колесные колпаки наложите 5 г смазки ДТ-1.

Прокачивать тормоза и заливать в систему жидкость можно только тогда, когда есть воздух в пневмосистеме (7.5 кгс/см2). Для заполнения лучше брать жидкость, которая обозначена в карте смазки. Мешать тормозные жидкости разных производителей не стоит, потому что это может стать причиной увеличения уплотнительных манжетов, отложения осадков и, в итоге, к отказу тормозов.

Ручной тормоз Урала

Стояночный тормозной механизм Урала (ручной тормоз) предназначен для торможения Урала во время стоянки и на уклонах (во время движения применяется только в экстренных случаях). Привод ручного тормоза механический, а рычаг расположен сбоку от водительского кресла под правой рукой.

Рычаг ручного тормоза связан и с рычагом торможения прицепа – при поднятии его в верхнее положение запускаются также тормоза прицепа.

Стояночный тормозной механизм Урала

Принцип действия ручного тормозного механизма Урала такой:

- При поднятии рычага усилие от него, минуя промежуточный, передаётся на разжимной рычаг.

- От рычага через штангу импульс переходит на одну из колодок – если барабан вращается против хода стрелки часов, то к левой, по ходу – к правой.

- Колодка отсоединяется от опорного пальца, прижимается к барабану, проворачивается по ходу вращения и прижимает вторую колодку.

Регулировка зазора тормозных колодок автомобиля Урал-4320

Как Прокачать Тормоза (3 Главные Ошибки Прокачки Тормозов)

Знание как прокачать тормоза пригодится любому водителю, поскольку процедура не шибко сложная, а выполнять ее приходится после многих манипуляций, связанных с тормозной системой. Так зачем же лишний раз тратить нелишние деньги, отдавая авто в сервис, когда прокачать тормоза можно одному?

Придерживаясь указаний и не допуская описанных ниже ошибок, вполне можно выгнать воздух из тормозов самостоятельно, с АБС они или без нее. Прокачка тормозов с АБС отнюдь не сложнее, но все же — это отдельная тема, достойная собственной статьи.

Стоит лишь отметить, что если имеется антиблокировочная система с модулями ESP и SBC, то путь лежит на сервис, где есть нужное оборудование.

Порядок прокачки тормозов

Тормоза можно прокачивать самому, а можно с помощником, задача которого нажимать педаль тормоза по команде. Порядок прокачки тормозов нужно смотреть в мануале по конкретному автомобилю.

Если схема не указана, то тогда прокачка делается в виде буквы Z. Это значит, что нужно прокачивать в таком порядке: правое заднее — левое заднее – правое переднее – левое переднее колесо.

Чтобы прокачать тормоза, понадобится емкость для тормозной жидкости и прозрачный резиновый шланг.

Как прокачать тормоза

Для начала нужно получить удобный доступ к штуцерам прокачки тормозной системы. Для этого можно поставить авто на подъемник или площадку, и снять все колеса. Не забудьте очистить от грязи штуцеры возле каждого колеса и налить в приготовленную емкость немного «тормозухи».

Инструкция:

- Залейте новую тормозную жидкость в бачок главного тормозного цилиндра.

- Подсоедините шланг к штуцеру, а второй конец опустите в тару с тормозной жидкостью.

- Скомандуйте помощнику несколько раз нажать на педаль и удержать ее выжатой, чтобы пошла жидкость.

- Отверните штуцер, и жидкость побежит в подготовленную вами емкость. Внимательно следите за уровнем жидкости в бачке, доливайте по необходимости.

- Повторяйте предыдущие 2 пункты, пока не пойдет чистая «тормозуха» без пузырьков воздуха, и заверните штуцер.

- Ту же процедуру повторить на остальных колесах.

Штуцер прокачки на тормозному суппорте. На него надевается шланг

Когда нужно прокачивать тормоза

Тормоза прокачивают когда нужно удалить воздух из тормозной системы. Зачастую это происходит при замене тормозной жидкости, что делается примерно каждые 50-60 тыс. км. пробега или раз в 2 года.

Прокачивать тормоза также надо после ремонта тормозной системы: замены главного тормозного цилиндра или вакуумного усилителя тормозов. Необходимость в прокачке возникает и тогда, когда случается разгерметизация из-за повреждений шлангов, или когда жидкость в расширительном бачке падает ниже минимальной отметки.

О том, что требуется прокачать тормоза подскажет педаль – она станет мягкой, начнет западать. Да и сами тормоза станут более вялыми.

Впрочем, это также может свидетельствовать о более серьезной проблеме, связанной с тормозным диском или колодками.

Так что, если прокачка не помогла, возможно, стоит все же обратиться к специалисту – с тормозами не шутят!

Как прокачать тормоза без помощника

Как делается прокачка тормозов с напарником уже было описано выше. А что делать, если такого поблизости нет, а прокачать тормоза надо? Можно выйти из положения несколькими способами:

- можно прокачать тормоза одному, если есть газовый упор. Смысл тот же, что и при прокачке с помощником, только вместо него на педаль будет давить газовый упор. Следовательно, нужно нажать несколько раз педаль, удержать ее нажатой, установить упор и начать стравливать тормозную жидкость. Когда жидкость побежит, упор начнет сам вдавливать педаль в пол до предела.

- прокачка тормозов шприцом. Нужно герметично встроить шприц в точно такую же крышку, что и на бачке. Затем, предварительно набрав в шприц тормозной жидкости, заменить обычную крышку этим приспособлением, отвернуть штуцер, подставить емкость и нагнетать шприцом давление.

- еще один способ с модифицированной крышкой. В крышку аналогичную той, что установлена на бачке, нужно врезать автомобильный ниппель. Затем надеть крышку с ниппелем на бачок, затем надеть один конец шланга с зажимом для подсоединения на крышку, а второй на запасную камеру, накачанную не больше 1 атмосферы. Открываете штуцер и стравливаете жидкость с пузырьками воздуха.

Замена тормозной жидкости и прокачка тормозов

Прокачка тормозов самодельным приспособлением

Устройство для прокачки тормозов своими руками

Это основные способы как прокачать тормоза без помощника, но у многих водителей есть свои методы, которые, впрочем, не сильно отличаются от вышеперечисленных.

Ошибки при прокачке тормозов

Перед тем как начать прокачивать тормоза, стоит учесть три распространенные ошибки, которые допускаются при этом. Поэтому НЕЛЬЗЯ:

- Смешивать разные тормозные жидкости. Если смешать минеральную тормозную жидкость с гликолевой – это повредит резиновые манжеты гидропривода и забьет систему сгустками. Не рекомендуется также смешивать разные по классам жидкости (DOT 3, DOT4, DOT5), поскольку они имеют различную температуру кипения и это снизит их характеристики.

- Допустить, чтобы сильно упал уровень тормозной жидкости. Если не следить за уровнем тормозной жидкости в бачке, и он опустится ниже минимального уровня, то в тормозную систему попадет воздух.

- Создавать высокое давление в тормозном бачке. Когда прокачиваете тормоза самостоятельно, не переусердствуйте с создаваемым в бачке давлением, иначе его может разорвать. Рекомендованное давление – 0,8 атмосферы.

на наш канал в Яндекс.Дзене

Еще больше полезных советов в удобном формате

Подписаться

Не нашли ответ на свой вопрос?

Источник: https://etlib.ru/blog/242-chto-nuzhno-znat-pered-tem-kak-prokachat-tormoza

Вспомогательный тормоз

Вспомогательная система торможения Урала предназначена для использования на длительном спуске. Кнопка управления находится на полу кабины. При нажатии на неё происходит следующее:

Механизм вспомагательного тормоза автомобиля Урал

- В пневматические цилиндры поступает сжатый воздух, который воздействует на поршни и перемещает их.

- Поршни перекрывают заслонки – в выпускных газопроводах создаётся противодавление и происходит притормаживание.

- В тот же момент импульс подаётся и на тормоза прицепа.

Регулировка пневмогидропривода

Схема привода рабочих тормозов Урала

Пневмогидропривод Урала не требует регулировки и не нуждается в техническом обслуживании.

Проверка герметичности отдельно пневматической системы осуществляется по резкому снижению давления на манометре с двумя стрелками (не ниже 700 кПА), который имеется среди контрольных приборов водителя в кабине. После остановки двигателя (педаль тормоза не зажата) стрелки манометра не должны сильно дёргаться и заметно перемещаться. То же самое должно наблюдаться при зажатой тормозной педали в течение 20 секунд. В то же время производится оценка герметичности гидравлической части.

Проверка работоспособности всего привода осуществляется посредством оценки давления (650–800 кПа) во всех трёх контурах на присоединённых к контрольным клапанам манометрах.

Неисправности

Неисправности тормозной системы Урал-4320 и аналогичных машин:

- медленное нарастание давления в ресиверах из-за повреждений корпусов или магистралей;

- недостаточное заполнение баллонов контуров, причиной является поломка регулирующих клапанов или грязь в магистралях;

- низкое давление в воздушных емкостях, установленных на прицепном оборудовании, дефект связан с трещинами на деталях;

- повышенное давление в ресиверах, причиной поломки является выход из строя регулятора давления либо неисправность контрольного манометра;

- отказ компрессионного тормоза указывает на проблемы с пневматическими клапанами или на поломку заслонки;

- попадание моторного масла в полости пневматической системы указывает на износ поршневой группы компрессора.

При возникновении неисправностей тормозной системы автомобиля Урал дальнейшая эксплуатация категорически запрещается. Поломку необходимо исправить на месте или отбуксировать машину в зону ремонта при помощи жесткой сцепки.

Устройство и работа системы смазки двигателя КамАЗ-5320, КамАЗ-4310 и Урал-4320

Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию.

Прокачка тормозной системы «Урала» с одновременной корректировкой осуществляется следующим образом:

Урал

Автомобили Урал имеют рабочий тормоз с гидропневматическим приводом, стояночный тормоз с механическим приводом и запасной тормоз, функции которого выполняет один из контуров привода рабочих тормозов.

Стояночный тормоз барабанного типа с двумя колодками установлен на выходном валу раздаточной коробки. Рычаг стояночного тормоза связан с рычагом тормозного крана, которым управляется тормозная система прицепа от пневматической системы автомобиля.

Пользоваться стояночным тормозом при движении разрешается только в аварийных случаях.

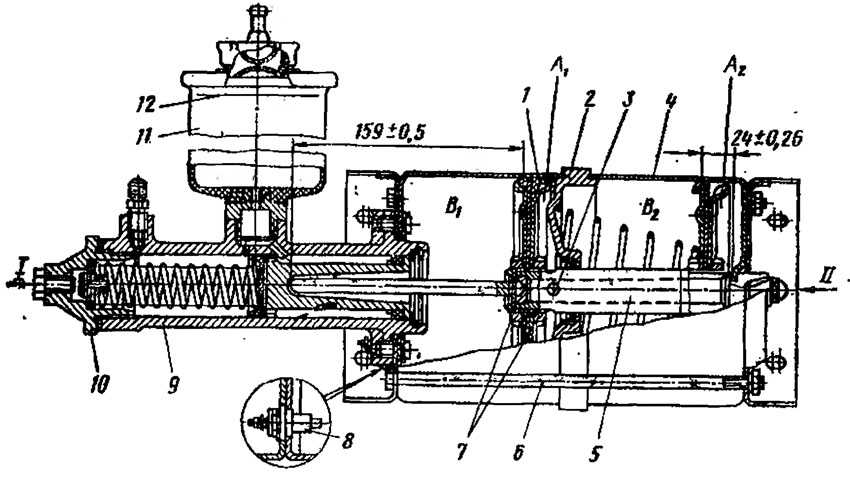

Рабочие тормоза барабанного типа, взаимозаменяемые для всех колес. Тормоз имеет сдвоенный колесный цилиндр, выполненный в одном корпусе. Тормозные колодки установлены на опорных эксцентриковых пальцах и опираются на регулировочные эксцентрики.

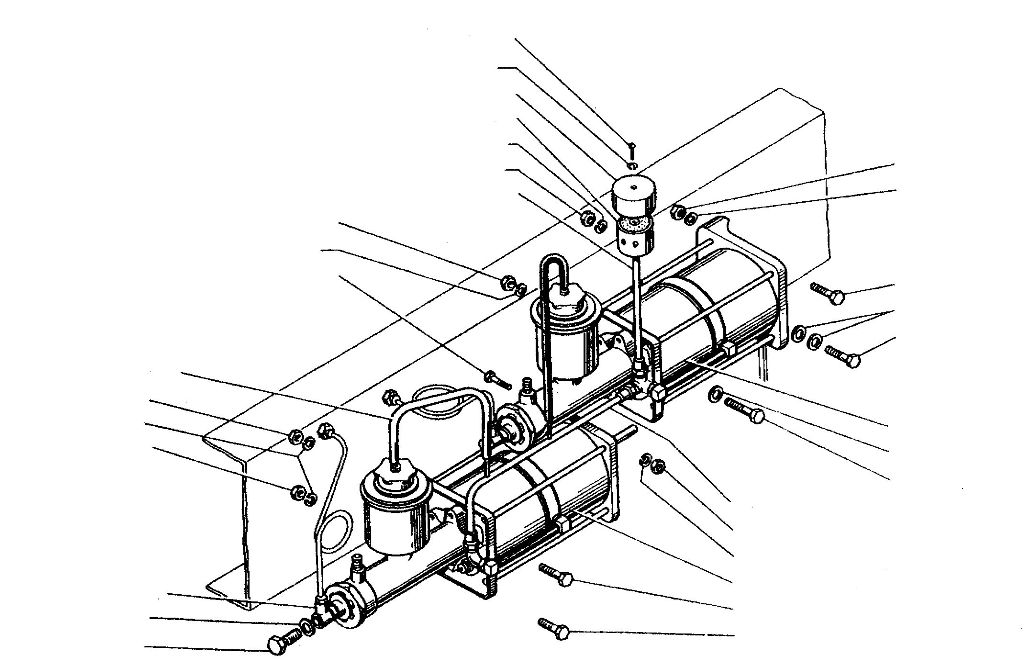

Гидропневматический тормозной привод состоит из двухконтурного гидравлического и одноконтурного пневматического приводов. Первый контур приводит в действие тормоза переднего и среднего мостов, второй- тормоза заднего моста.

Пневматическое оборудование привода тормозов. На переднем воздушном баллоне установлен включатель минимального давления воздуха. При падении давления воздуха в системе ниже допустимого включается красная сигнальная лампа «воздух» на щитке приборов. В этом случае необходимо устранить неисправность в пневматической части тормозного привода.

Воздушный компрессор поршневого типа непрямоточный, двухцилиндровый, одноступенчатого сжатия. Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндра пластинчатые нагнетательные клапаны.

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндра пластинчатые нагнетательные клапаны.

Головка цилиндров компрессора имеет разгрузочное устройство, соединенное с регулятором давления. При достижении в пневматической системе максимального давления воздуха нагнетание прекращается. Когда давление снизится до минимального значения, регулятор давления отключит разгрузочное устройство и компрессор снова начнет нагнетать воздух в пневматическую систему.

Блок и головка цилиндров охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе. Поэтому, залив в радиатор воду, следует пустить двигатель, дать ему поработать 3-5 мин и после этого проверить уровень в радиаторе.Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала к шатунным подшипникам. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.Регулятор давления, установленный на компрессоре, автоматически поддерживает в системе необходимое давление сжатого воздуха путем впуска воздуха в разгрузочное устройство компрессора или выпуска из него.

Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.Регулятор давления, установленный на компрессоре, автоматически поддерживает в системе необходимое давление сжатого воздуха путем впуска воздуха в разгрузочное устройство компрессора или выпуска из него.

Для увеличения эффективности работы регулятор снабжен двумя фильтрами 2 и 15: один установлен в месте поступления воздуха из пневмосистемы, другой — на выходе из разгрузочного устройства.

Предохранительный клапан установлен на воздушном баллоне и предохраняет пневматическую систему от чрезмерного повышения давления при неисправности

регулятора давления.Клапан отрегулирован так, что при давлении воздуха 9,1- 9,5 кгс/см2 он открывается и выпускает лишний воздух в атмосферу через боковое отверстие в корпусе.Тормозной кран является комбинированным краном поршневого типа, в котором органы управления тормозами автомобиля-тягача и идущих за ним прицепов объединены в одном агрегате.

Кран служит для распределения сжатого воздуха и подачи его в пневмоусилители и тормозную систему прицепа. Верхний цилиндр крана предназначен для управления тормозами прицепа, нижний — для управления тормозами тягача. Кран установлен на левом лонжероне рамы под кабиной.

Верхний цилиндр крана предназначен для управления тормозами прицепа, нижний — для управления тормозами тягача. Кран установлен на левом лонжероне рамы под кабиной.

На нижней камере тормозного крана установлено режимное кольцо. При движении с порожними прицепами режимное кольцо должно быть установлено в положение II; в этом случае опережение действия тормозов прицепа по отношению к тягачу будет наименьшим. При работе с тяжелонагруженными прицепами и большой массе автопоезда режимное кольцо должно быть переставлено в положение.

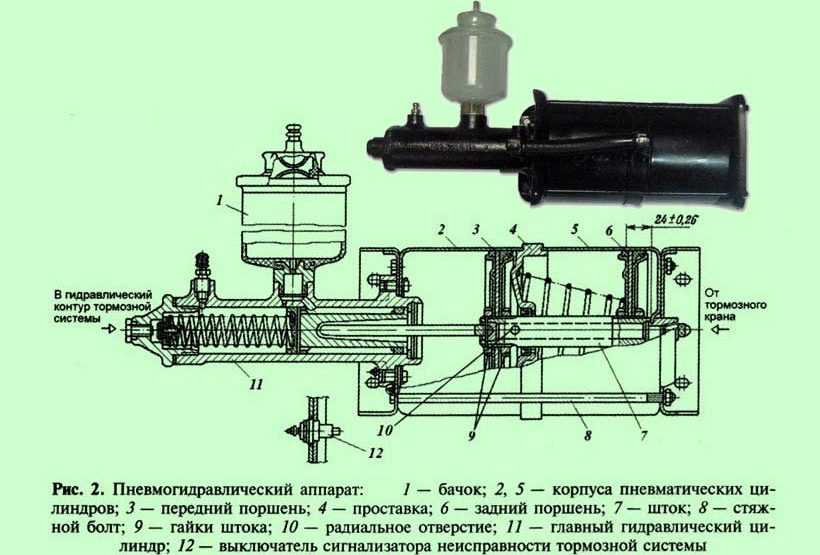

Положение соответствует нормальной регулировке крана и обеспечивает достаточно хорошую работу тормоза в нормальных условиях.Главный цилиндр с пневмоусилителем предназначен для управления рабочими тормозами автомобиля. Для повышения надежности тормозной системы на каждом автомобиле установлено по два главных цилиндра с пневмоусилителями.

При нажатии на тормозную педаль открывается клапан в тормозном кране и воздух поступает по трубопроводу под поршень пневмоусилителя. К другому поршню воздух поступает по каналу и радиальным отверстиям в штоке. Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень главного цилиндра, который вытесняет жидкость в тормозную магистраль.

К другому поршню воздух поступает по каналу и радиальным отверстиям в штоке. Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень главного цилиндра, который вытесняет жидкость в тормозную магистраль.

При оттормаживании воздух из пневмоусилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневмоусилителя под действием пружин возвращаются в исходное положение.

В передних цилиндрах пневмоусилителей установлены датчики, сигнализирующие о неисправности гидравлической части тормозной системы.Если при включении тормозов загорается сигнальная лампа, необходимо отрегулировать зазоры в рабочих тормозах или устранить неисправность гидравлической части тормозного привода (утечку жидкости, воздушные пробки в гидроприводе и др.).

Соединительная головка предназначена для соединения воздухопроводов автомобиля-тягача и прицепа. В случае отрыва прицепа от автомобиля соединительная головка автоматически разъединяет воздухопроводы, при этом обратный клапан препятствует выходу воздуха из тормозной системы автомобиля в атмосферу. Разобщительный кран предназначен для отключения магистрали, идущей к прицепу.

Разобщительный кран предназначен для отключения магистрали, идущей к прицепу.

Кран отбора воздуха установлен под капотом двигателя на переднем щите кабины. Он служит для накачивания шин при значительных повреждениях в системе регулирования давления воздуха и для других целей.

Буксирный клапан установлен на правом кронштейне крепления переднего буфера и предназначен для снабжения воздухом тормозной системы автомобиля при буксировании его с неисправным двигателем.

Техническое обслуживание тормозной системы автомобиля Урал

Для гидравлической системы тормозов применяется жидкость, указанная в карте смазки. Не следует смешивать тормозные жидкости различных марок, так как это может привести к усадке (разбуханию) уплотнительных манжетов, образованию осадков и, как следствие, к отказу тормозов. При замене тормозной жидкости «Нева» на БСК и наоборот необходимо промывать систему вновь заправляемой жидкостью методом заправки ее в тормозные бачки и прокачки системы до появления из штуцеров колесных цилиндров чистой жидкости.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха в пневмосистеме автомобиля.Перед заполнением системы надо тщательно удалить грязь с главных цилиндров и бачков, затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполнить бачки тормозной жидкостью и удалить воздух из главных цилиндров через перепускной клапан.

Прокачка цилиндров рабочих тормозов

Снять резиновый колпачок с перепускного клапана, надеть на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустить в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливать в сосуд до половины его высоты.Отвернуть на 1/2-3/4 оборота перепускной клапан, после чего несколько раз нажать на педаль тормоза. Нажимать следует быстро, отпускать медленно. Эту операцию повторять до тех пор, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна». Чтобы в систему вновь не проник воздух, нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять трубку и надеть колпачок.

Чтобы в систему вновь не проник воздух, нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять трубку и надеть колпачок.

Прокачать главные, затем колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый. После прокачки всех цилиндров долить жидкость в бачки до уровня 15-20 мм ниже верхней кромки наливной горловины и плотно завернуть пробку наливного отверстия.

Регулировка рабочих тормозов

Поднять колесо домкратом (для задней тележки поднять не менее трех колес) и вращать его вперед, поворачивая эксцентрик передней колодки до; тех пор, пока она не затормозит колесо, затем постепенно отпускать эксцентрик, поворачивая колесо в ту же сторону, пока колесо не станет поворачиваться свободно.Отрегулировать заднюю колодку так же, как и переднюю, вращая при этом колесо назад.

Допускается упрощенная регулировка рабочего тормоза. При этом ключом на 17 мм повернуть регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки, затем отпустить эксцентрик обратным поворотом ключа примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми остальными колесами, проверить, не нагреваются ли тормозные барабаны на ходу автомобиля.При регулировке тормозов запрещается нарушать заводскую установку опорных пальцев колодок.

Свободный ход тормозной педали регулируют изменением длины тяги в пределах 20-33 мм. При этом рычаг должен быть прижат к упору верхней крышки тормозного крана. Начало рабочего хода определяется по значительному возрастанию усилия.

При полном ходе тормозной педали (до упора в регулировочный болт) максимальное давление воздуха в пневмосистеме после тормозного крана должно быть 3,5-4,0 кгс/см2 при максимальном давлении воздуха в баллоне. Давление воздуха регулируют путем изменения хода тормозной педали с помощью болта.Регулировку стояночного тормоза проводить в следующем порядке. Установив рычаг в крайнее нижнее положение, отрегулировать зазор между накладками и барабаном до 0,3- 0,6 мм, изменяя длину тяги или поворачивая на шлицах рычаг.

Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана до 0,5-2,0 мм, изменяя длину тяги. Если тормоз отрегулирован правильно, то при полностью прижатых к барабану колодках собачка рычага устанавливается на четвертом — шестом зубе сектора. После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

Если тормоз отрегулирован правильно, то при полностью прижатых к барабану колодках собачка рычага устанавливается на четвертом — шестом зубе сектора. После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

Предохранительный клапан регулируют только в том случае, если он не поддерживает давление в заданных пределах. Клапан регулируют вращением регулировочного винта. Давление, при котором срабатывает клапан, увеличивается при ввертывании винта и уменьшается при вывертывании. После регулировки винт закрепляют контргайкой.

Для устранения утечки воздуха клапан снять, разобрать, удалить ржавчину и промыть в керосине. Рабочие поверхности седла и шарика вычистить, промыть с мылом и проверить, нет ли повреждений.

Небольшую утечку воздуха можно устранить, осаживая легкими ударами шариковый клапан на его седле. Шарик при сборке покрыть смазкой ЦИАТИМ-201.Регулятор давления регулируют, если он не поддерживает давление воздуха в заданных пределах. Перед регулировкой следует промыть детали регулятора в керосине.Вращая колпак, отрегулировать клапан так, чтобы компрессор включался в работу при давлении 6,0-6,4 кгс/см2. При завертывании колпака давление увеличивается, при отвертывании уменьшается. Колпак закреплен контргайкой.

Перед регулировкой следует промыть детали регулятора в керосине.Вращая колпак, отрегулировать клапан так, чтобы компрессор включался в работу при давлении 6,0-6,4 кгс/см2. При завертывании колпака давление увеличивается, при отвертывании уменьшается. Колпак закреплен контргайкой.

Если после регулировки компрессор не будет отключаться при давлении 7,3-7,7 кгс/см2, максимальное давление отрегулировать изменением количества прокладок. С увеличением числа прокладок давление понижается, с уменьшением повышается.Уход за пневматическим оборудованием. В исправной системе при свободном положении педали тормоза падение давления с 6 кгс/см2 не должно превышать 0,5 кгс/см2 в течение 30 мин (нижняя шкала манометра).

При полном нажатии на педаль тормоза в течение 30 с не должно быть заметного перемещения стрелки верхней шкалы манометра.Проверять элементы пневмосистемы и соединений можно мыльной эмульсией. Допустима утечка воздуха, вызывающая через 5-6 с появление мыльного пузырька размером 20-25 мм.

При нарушении герметичности клапанов компрессора снять головку. Клапаны, не обеспечивающие герметичности, притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску, изношенные или поврежденные клапаны заменить новыми.

Уплотнительные кольца плунжеров разгрузочного устройства, потерявшие эластичность или изношенные, заменяют новыми, не снимая компрессора с двигателя. Для этого необходимо снять патрубок подвода воздуха, вынуть пружину и коромысло, поднять гнездо штока вверх, снять его вместе со штоком и вынуть плунжер. Перед установкой плунжер смазать маслом, применяемым для двигателя.

По возвращении из рейса необходимо слить конденсат из воздушных баллонов. При этом следует иметь в виду, что сливать конденсат можно только при наличии давления воздуха в системе. Масло в конденсате указывает на неисправность поршневой группы компрессора.

В холодную погоду при спуске конденсата агрегаты пневмосистемы предварительно прогреть, чтобы замерзшая вода оттаяла. Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

www.dymz.ru

Ремонт стояночного тормоза автомобиля Урал

Страница 1 из 2

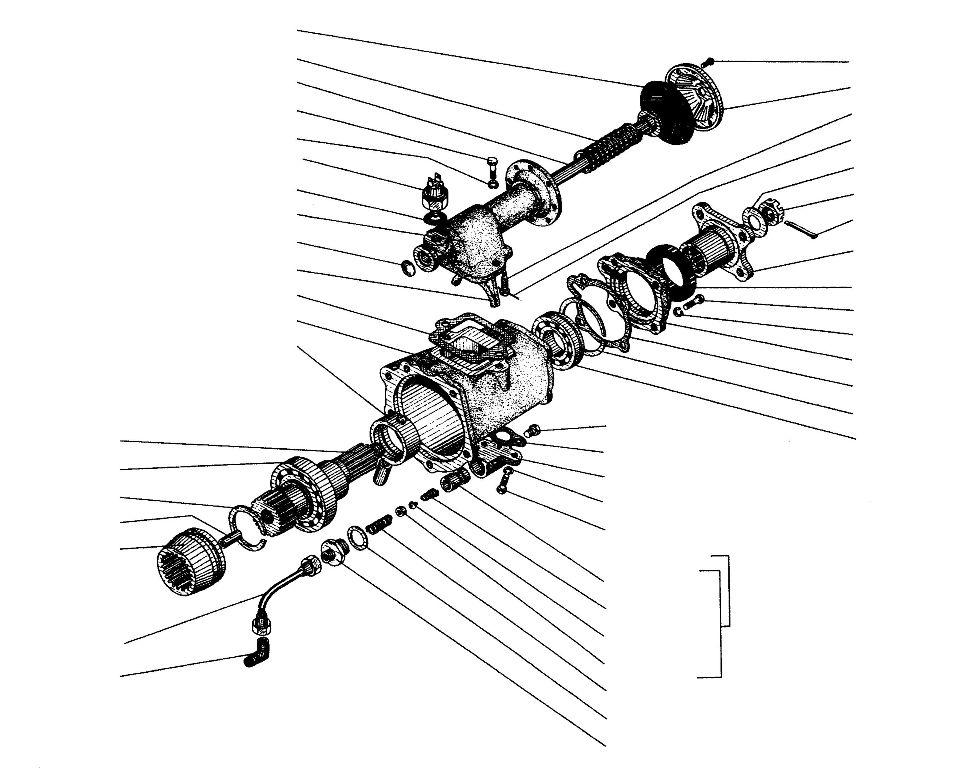

Стояночный тормоз барабанного типа с механическим приводом (рис. 1).

Привод стояночного тормоза рычагом и тягой связан с рычагом 13 тормозного крана, что обеспечивает при торможении автомобиля стояночным тормозом включение рабочей тормозной системы прицепа (полуприцепа).

Стояночный тормоз смонтирован на раздаточной коробке. Тормозной щит с колодками закреплен к крышке подшипника вала привода заднего моста, а тормозной барабан на фланце этого вала.

| р ис. 1 |

Стояночный тормоз и его привод частично или полностью разбираются в основном при снижении эффективности торможения, не устраняемом регулировкой привода, а также при снижении надежности фиксации рычага стояночного тормоза в заторможенном состоянии.

Причинами снижения эффективности торможения могут быть замасливание, разрушение от нагрева или полный износ накладок тормозных колодок, а также ослабление затяжки болтов крепления щита тормоза к раздаточной коробке.

Причина нарушения фиксации рычага — износ сектора 5 или собачки 4 рычага.

| р ис. 2 |

Разборка и снятие деталей стояночного тормоза. Отвернуть гайки и снять карданный вал привода среднего моста. Отвернуть гайку и снять болт крепления трубы эжекции к третьей поперечине рамы. Отвернуть два винта крепления барабана к фланцу, приподнять трубу эжекции вверх и снять барабан. Снять стяжные пружины 24 и колодки 23. Расшплинтовать и снять палец, отсоединить тягу 20 от рычага 21. Расшплинтовать и отвернуть гайку крепления фланца, спрессовать фланец с вала привода заднего моста раздаточной коробки. Отвернуть болты и снять маслоуловитель, прокладку и щит тормоза в сборе. Отвернуть болт 25 и снять регулировочный рычаг 21. Снять стопорное кольцо и извлечь разжимный кулак 22. При необходимости выпрессовать из кронштейна щита втулку разжимного кулака. (Ось колодок из нижнего кронштейна щита выпрессовывать не рекомендуется).

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

Разборка узла осуществляется следующим образом:

- При помощи домкрата выполняют подъем обслуживаемого моста, снимают колесо и крышку ступицы, после чего вывинчивают угольник подкачки шин, посредством демонтажа полуоси, используя съемник.

- Отгибают шайбу-стопор и наружный фиксатор, вынимают замочную и внутреннюю шайбу.

- Ступицу и барабан тормоза демонтируют вместе с подшипниками, стопорными скобами, пружинами колодок. Втулку и палец колодки тщательно очищают.

- Отвинчивают трубопровод с болтами, снимают цилиндр колесного типа, убирают колодочные опорные выступы.

- Демонтируют тормозной щит и войлочный сальник.

- При разборке главного ТЦ не следует откручивать пробку.

- Компрессорную ГЦ рекомендуется разбирать только в случае крайней необходимости. Она выпрессовывается при помощи специального съемника.

- Все замасленные и загрязненные детали тормозной системы автомобиля «Урал» промывают в бензине. Если расстояние от поверхности накладок до заклепочных головок составляет менее 0,5 мм, детали необходимо заменить новыми модификациями.

- Колодочные элементы ручного тормоза обрабатываются вместе с разжимным кулачком.

- Барабаны, имеющие кольцевые канавки глубиной более 2 миллиметров, нужно проточить.

- Нелишним будет провести хонингование колесных цилиндров, которые имеют признаки коррозии и потертостей. Элементы с наличием следов чрезмерного износа следует заменить.

Прокачивание тормозной системы в автомобиле Урал 4320, 5557, 43206

В том случае, если вам придётся прокачивать тормоза на автомобиле Урал 4320, Урал 43206 или Урал 5557, это может означать лишь одно – у вас была поломка тормозной системы, либо вы заменили тормозные колодки из-за их износа. Вне зависимости от причин, по которым вам пришлось приступить к самостоятельной прокачке тормозов, первое, в чём нужно убедиться – работоспособность тормозной системы вашего автомобиля.

В первую очередь стоит обратить внимание на давление образующееся при выходе из обоих отделов тормозного крана. Также, стоит уделить внимание работоспособности защитного клапана. Осуществляется данная процедура достаточно просто, вам потребуется контрольный манометр. Данный прибор необходимо соединить с линией, идущей от пневмоусилителя (4320-3510011) к тормозному крану (100-3514208). После запуска двигателя, поднимите давление в тормозной системе автомобиля до 6,5-8 кгс/см2, после чего, надавите на педаль тормоза до максимума.

Осуществляется данная процедура достаточно просто, вам потребуется контрольный манометр. Данный прибор необходимо соединить с линией, идущей от пневмоусилителя (4320-3510011) к тормозному крану (100-3514208). После запуска двигателя, поднимите давление в тормозной системе автомобиля до 6,5-8 кгс/см2, после чего, надавите на педаль тормоза до максимума.

В исправной и верно отрегулированной тормозной системе, данные отображаемые контрольным манометром, должны совпадать с давлением в системе. В случае если этого не произошло, необходимо обратить внимание на свободный и полный ход педали, при необходимости отрегулировать его.

Выполнив первую операцию и убедившись в том, что педаль тормоза отрегулирована, переходим к следующему шагу по прокачке тормозов:

Повышаем давление в тормозной системе до 8 кгс/см2, после срабатывания регулятора давления (100-3512010), необходимо заглушить двигатель автомобиля и сбросить до ноля давление из баллонов тормозного контура переднего моста./89.gif) После нажатия на педаль тормоза, давление в системе и давление на контрольном манометре должно совпасть, второй манометр должен показывать ноль.

После нажатия на педаль тормоза, давление в системе и давление на контрольном манометре должно совпасть, второй манометр должен показывать ноль.

При помощи педали тормоза, снижаем давление в системе до 5 кгс/см2 (показания смотрим на контрольном манометре). Заводим двигатель. Давление воздуха в системе должно начать подниматься при достижении отметки 5,6-6 кгс/см2, в контуре тормозов переднего моста.

Повторите то же действие с тормозными контурами среднего и заднего моста.

Следующим этапом по покачиванию тормозной системы автомобиля Урал 4320 будет проверка давления на головках, указанных на рисунке под номерами 1 и 2, для того, чтобы произвести данную проверку, вам необходимо подсоединить манометр к головке, отмеченной на рисунке под номером 3. Воздух должен заполнять тормозную систему до момента отключения компрессора, если всё сделано верно и тормозная система исправна, на контрольном манометре должна отображаться цифра в 5-5,2 кгс/см2. После того, как вы надавите на педаль тормоза, давление воздуха должно равняться нолю./97.gif)

Второе – проверяем на работоспособность одинарный защитный клапан (100-3515012)

Для начал проверки вам необходимо выпустить весь воздух из системы и баллонов, после чего, присоединяем к баллону 4 наш контрольный манометр. Заводим двигатель и наполняем баллоны, сравнивая показатели контрольного датчика и двух стрелочного. Стрелка на контрольном манометре начнёт шевелиться после достижения 5,5 кгс/см2, в системе.

Обратите внимание, что для стабильной работы пневмопривода необходимо сливать конденсат с баллонов. В зимний период, когда температура окружающей среды имеет отрицательные цифры, стоит помнить, что вода имеет свойство застывать, для того, чтобы слить конденсат в таких условиях, необходимо использовать горячую воду и ни в коем случае не открытый огонь.

К прокачиванию тормозной системы автомобилей Урал и заливке тормозной жидкости в систему, стоит приступать лишь в случае, когда давление воздуха в пневмосистеме составляет не менее 7,5 кгс/см2.

Используйте тормозную жидкость, рекомендованную в карте смазки автомобиля. Не рекомендуется смешивать тормозные жидкости разных производителей – это может повлечь за собой отложение осадка в тормозной системе и вследствие чего – отказ тормозов.

Не рекомендуется смешивать тормозные жидкости разных производителей – это может повлечь за собой отложение осадка в тормозной системе и вследствие чего – отказ тормозов.

Прокачивание тормозной системы.

Итак, мы проверили на работоспособность узлы пневмосистемы, от которых зависят наши тормоза. Время перейти непосредственно к прокачиванию тормозов на автомобилей Урал.

Первое, что нам необходимо сделать – снять заглушку из резины с перепускного клапана, расположенного на основном цилиндре, предварительно очистив последний от грязи. На клапан одевается резиновая трубка, второй конец которой, погружается в ёмкость с тормозной жидкостью.

Следующий шагом будет открытие на 3⁄4 перепускного клапана и прокачивание (нажал/отпустил) педали тормоза (педаль нажимается быстро и медленно отпускается). Производится данная манипуляция до тех пор, пока из трубки выходит воздух. Также, не стоит забывать о доливке тормозной жидкости в бачки. Не следует допускать попадания воздуха в тормозную систему.

После проведения вышеописанной операции, необходимо затянуть перепускной клапан, одновременно с этим нажимая на педаль тормоза.

Рабочие тормозные цилиндры прокачиваются в порядке, указанном на изображении ниже.

Обратите внимание, что после прокачивания всех цилиндров, уровень тормозной жидкости в бочке должен быть на уровне двух сантиметров до верхней границы.

Возможно вас заинтересуют следующие схематические материалы по тормозной системе Урал:

Рабочий тормоз переднего и заднего мостов УралРабочий тормоз среднего моста УралПневмопривод стояночного тормоза Урал

№п/п | Содержание работы | Суммарное время, нормо/час |

|---|---|---|

1 | 2 | 3 |

РЕМОНТ АВТОМОБИЛЯ | ||

1000. | ||

1 | Комплектование двигателя 2 комплектности (установка узлов и агрегатов) | 3.58 |

1001. ПОДВЕСКА ДВИГАТЕЛЯ | ||

2 | Замена подушки передней опоры двигателя | 1.90 |

3 | Замена подушки задней опоры двигателя | 1. |

4 | Замена подушек промежуточных опор двигателя | 2.35 |

5 | Замена кронштейна передней подвески двигателя | 2.15 |

6 | Замена кронштейна задней подвески двигателя | 2. |

7 | Замена кронштейнов промежуточной подвески двигателя | 2.90 |

1013.МАСЛЯНЫЙ РАДИАТОР | ||

8 | Замена масляного радиатора | 0.90 |

9 | Замена шланга масляного радиатора | 0. |

1015. СИСТЕМА ПУСКОВОГО ПОДОГРЕВАТЕЛЯ | ||

10 | Замена углового шланга | 0.26 |

11 | Замена отводящей трубки | 1.06 |

12 | Замена насосного агрегата | 0. |

13 | Замена ТК-107 | 0.07 |

14 | Замена ПР-3 | 0.07 |

15 | Замена тумблера пульта управления работой подогревателя | 0.07 |

16 | 0. | |

17 | Замена кронштейна (при снятом баке) | 0.34 |

1104. ТОПЛИВНЫЕ ТРУБОПРОВОДЫ | ||

18 | Замена трубки или соединительного шланга | 0.13 |

19 | Замена трубки топливного бака под кабиной | 0. |

1108. ПРИВОД УПРАВЛЕНИЯ ПОДАЧИ ТОПЛИВА | ||

20 | Замена тяги управления | 0.09 |

21 | Замена наконечников тяги | 0.07 |

22 | Замена педали привода | 0. |

1109. ВОЗДУШНЫЙ ФИЛЬТР | ||

23 | Замена воздушного фильтрующего элемента | 0.06 |

1200. СИСТЕМА ВЫПУСКА ГАЗОВ | ||

24 | Замена глушителя | 0.72 |

25 | Замена компенсатора | 0. |

26 | Замена приёмной трубы | 0.90 |

1600. СЦЕПЛЕНИЕ | ||

27 | Замена привода сцепления | 0.96 |

28 | Замена пневмоцилиндра | 0. |

1800. РАЗДАТОЧНАЯКОРОБКА | ||

29 | Замена РК | 8.34 |

30 | Замена РК при снятой кабине | 2.89 |

31 | Регулировка РК | 3. |

32 | Частичным ремонт РК(замена валов) | 4.01 |

33 | Текущий ремонт РК(разборка, промывка, замена дефектных деталей) | 5.52 |

34 | Замена привода спидометра(шестерни) | 0. |

35 | Замена подушек РК | 0.66 |

36 | Замена манжеты фланца РК при снятом карданном вале | 0.25 |

37 | Замена рычага РК со сваркой | 1.65 |

38 | Замена поводка включения блокировки дифференциала | 0. |

39 | Замена кронштейна РК | 2.26 |

2200. КАРДАННЫЕВАЛЫ | ||

40 | Замена карданного вала переднего (заднего) моста | 0.87 |

41 | Замена среднего карданного вала | 1. |

42 | Замена промежуточного карданного вала | 1.60 |

43 | Замена крестовины при снятом карданном вале | 0.64 |

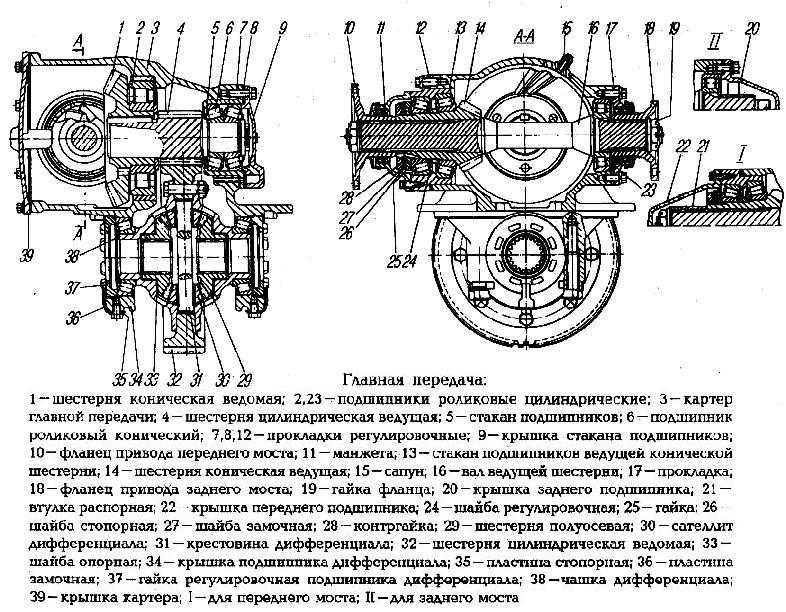

2300. ПЕРЕДНИЙ МОСТ | ||

44 | Замена переднего моста | 7. |

45 | Регулировка подшипников шкворней | 1.73 |

46 | Замена редуктора переднего моста | 5.42 |

47 | Замена редуктора при разобранных шаровых опорах | 1. |

48 | Регулировка редуктора | 2.99 |

49 | Текущий ремонт редуктора | 5.26 |

50 | Замена полуоси | 0.28 |

51 | Перерезать резьбу трубы полуоси | 1. |

52 | Перерезать резьбу отверстий в картере под болты крепления редуктора на снятом мосту | 0.81 |

53 | Замена манжеты редуктора при снятом карданном вале | 0.25 |

54 | Сварка опоры передней рессоры | 0. |

55 | Снятие шаровой опоры без демонтажа колеса | 2.24 |

56 | Замена шаровой опоры | 4.21 |

57 | Замена подшипников передней опоры | 2.32 |

58 | Ремонт шаровой опоры (разборка, дефектовка, сборка, в том числе замена подшипников) | 3. |

59 | Замена прокладки цапфы шаровой опоры | 1.65 |

60 | Замена втулок цапфы и деталей шарнира | 0.66 |

61 | Замена манжеты шаровой опоры (с разрезанием) | 0. |

62 | Замена шпильки крепления шаровой опоры с высверливанием при снятой опоре | 0.84 |

63 | Замена рычага поворотного кулака | 0.50 |

64 | Замена шпильки крепления шаровой опоры с высверливанием (со снятием колеса) | 1. |

2400, 2500. ЗАДНИЙ, СРЕДНИЙ МОСТ | ||

65 | Замена заднего моста со снятием и установкой колес | 8.18 |

66 | Замена среднего моста со снятием и установкой колес | 8.18 |

67 | Выкатывание заднего моста для замены редуктора | 3. |

68 | Выкатывание среднего моста для замены редуктора | 4.03 |

69 | Замена заднего и среднего редукторов с выкатыванием мостов | 7.28 |

70 | Замена редуктора моста | 3. |

71 | Замена редуктора на снятом мосту | 1.12 |

72 | Регулировка редуктора | 3.02 |

73 | Замена полуоси | 0.25 |

74 | Замена манжеты редуктора моста при снятом карданном вале | 0. |

2800. РАМА | ||

75 | Замена рамы | 53.65 |

76 | Замена поперечины рамы при снятой кабине (вторая поперечина) | 6.38 |

77 | Замена заклепок второй или третьей поперечины с одной стороны | 1. |

78 | Срубить одну заклепку и установить болт с гайкой и шайбой | 0.28 |

79 | Сварка второй поперечины | 1.20 |

80 | Сварка второй поперечины при снятой кабине | 0. |

81 | Замена задней опоры кабины при снятой кабине | 1.00 |

82 | Сварка лонжерона рамы с усилением | 0.82 |

83 | Сварка части лонжерона рамы у кронштейна балансира (с частичным освобождением рамы) | 8. |

84 | Сварка усилителя рамы | 0.31 |

85 | Сварка пятой поперечины | 0.31 |

2700. БУКСИРНЫЙ ПРИБОР | ||

86 | Замена буксирного крюка | 0. |

87 | Замена болтов с одной стороны | 0.45 |

88 | Замена буксирного устройства (втулок, буферной резины) | 0.81 |

2902. ПЕРЕДНЯЯ ПОДВЕСКА | ||

89 | Замена передней рессоры | 1. |

90 | Замена передней рессоры на снятом мосте | 0.63 |

91 | Замена листов рессоры передней (со снятием рессоры) | 2.20 |

92 | Замена центрального болта на снятой рессоре | 0. |

93 | Замена стремянки передней рессоры | 0.78 |

94 | Замена хомута передней рессоры | 0.38 |

95 | Изготовление стремянки передней рессоры | 0.35 |

96 | Наварка дополнительной пластины на первый лист передней рессоры | 0. |

97 | Замена стремянки ушка передней рессоры | 0.18 |

98 | Замена болта ушка передней рессоры | 0.22 |

99 | Замена ушка передней рессоры | 0.60 |

100 | Замена пальца и втулки передней рессоры | 0. |

101 | Замена пальца | 0.31 |

102 | Замена вкладышей заднего кронштейна передней рессоры | 2.90 |

103 | Замена заклепок переднего кронштейна передней рессоры | 2. |

104 | Замена переднего кронштейна передней рессоры | 2.51 |

2905. АМОРТИЗАТОР | ||

105 | Замена амортизатора | 0.73 |

106 | Текущий ремонт амортизатора (замена сальника) | 0. |

107 | Сварка штока амортизатора со снятием | 1.38 |

108 | Замена втулки амортизатора | 0.43 |

109 | Сварка кронштейна амортизатора | 0.31 |

110 | Замена кронштейна амортизатора | 3. |

2912. ЗАДНЯЯ ПОДВЕСКА | ||

111 | Замена задней рессоры | 1.50 |

112 | Замена стремянки с частичным снятием реактивной штанги | 0.75 |

113 | Изготовление стремянки | 0. |

2918. ОСЬ БАЛАНСИРНОЙ ПОДВЕСКИ | ||

114 | Замена оси балансира в сборе | 3.76 |

115 | Замена оси балансира в сборе (с переборкой) | 10.28 |

116 | Замена заклепок кронштейна балансира на болты с рассверливанием (10 штук) | 2. |

117 | Замена болтов крепления оси балансира (4 штуки) | 0.78 |

118 | Замена гайки крепления балансира | 0.50 |

119 | Изготовление гайки | 0.38 |

120 | Проточка оси балансира | 0. |

121 | Замена колпака балансира | 0.12 |

122 | Замена балансира в сборе | 2.02 |

123 | Перепрессовка втулок балансира | 0.30 |

124 | Замена манжеты балансира | 0. |

125 | Замена штифтов | 0.38 |

126 | Замена кронштейнов оси балансира со снятием и установкой | 14.47 |

127 | Замена левого кронштейна оси балансира с частичным освобождением оси | 4. |

128 | Замена правого кронштейна оси балансира с частичным освобождением оси | 6.03 |

129 | Замена кронштейна при снятой оси балансира | 3.19 |

130 | Замена двух кронштейнов при снятой оси балансира | 6. |

2919. РЕАКТИВНЫЕ ШТАНГИ | ||

131 | Замена верхней реактивной штанги | 0.82 |

132 | Замена нижней реактивной штанги | 0.50 |

133 | Замена шарниров реактивной штанги | 0. |

134 | Замена кронштейна реактивной штанги | 0.63 |

135 | Высверливание болта кронштейна реактивной штанги | 0.56 |

136 | Наварка и проточка пальца реактивной штанги | 0. |

3003. ТЯГИ РУЛЕВОГО УПРАВЛЕНИЯ | ||

137 | Замена тяги сошки | 0.38 |

138 | Замена тяги рулевой трапеции | 0.45 |

139 | Замена деталей шарниров (на снятой тяге) | 0. |

140 | Замена наконечника тяги сошки | 0.43 |

141 | Замена наконечника тяги рулевой трапеции | 0.50 |

3100. КОЛЕСА И СТУПИЦЫ | ||

142 | Замена колеса в сборе со ступицей | 0. |

143 | Замена колеса | 0.46 |

144 | Замена обода колеса при снятом колесе | 0.75 |

145 | Замена шпильки колеса при снятой ступице | 0.12 |

3103. | ||

146 | Замена ступицы в сборе с барабаном | 0.84 |

147 | Замена тормозного барабана при снятой ступице | 0.08 |

3105-3108. ВЕРТИКАЛЬНЫЙ ДЕРЖАТЕЛЬ ЗАПАСНОГО КОЛЕСА | ||

148 | Замена откидного кронштейна запасного колеса | 0. |

149 | Замена основания держателя запасного колеса | 0.87 |

150 | Сварка основания держателя | 0.85 |

151 | Сварка стяжки откидного кронштейна запасного колеса | 0. |

152 | Замена съемной стяжки откидного кронштейна | 0.15 |

153 | Изготовление съемной стяжки | 0.29 |

154 | Замена переднего кронштейна держателя запасного колеса | 0. |

155 | Сварка кронштейна левой опоры держателя запасного колеса при снятом топливном баке | 0.17 |

156 | Замена редуктора лебедки подъема запасного колеса | 0.82 |

157 | Текущий ремонт редуктора подъема лебедки запасного колеса | 0. |

3400. РУЛЕВОЕ УПРАВЛЕНИЕ | ||

3401. МЕХАНИЗМ РУЛЕВОГО УПРАВЛЕНИЯ | ||

158 | Замена рулевого механизма | 3.19 |

159 | Регулировка рулевого механизма | 0.50 |

160 | Текущий ремонт рулевого механизма | 1. |

161 | Замена сошки рулевого механизма | 0.38 |

162 | Замена манжеты вала сошки рулевого механизма (при снятой сошке) | 0.25 |

163 | Замена манжеты вала управления рулевого механизма | 0. |

3402. КОЛЕСО РУЛЕВОГО УПРАВЛЕНИЯ И ВАЛ С КАРДАННЫМИ ШАРНИРАМИ | ||

164 | Замена рулевого колеса | 0.25 |

165 | Замена крестовины вала | 0.59 |

166 | Замена крестовины вала на снятом вале | 0. |

167 | Замена скользящей вилки | 0.59 |

3405. ГИДРОУСИЛИТЕЛЬ | ||

168 | Замена гидроусилителя | 1.94 |

169 | Замена штока, уплотнительных колец | 0. |

170 | Замена наконечника штока | 0.50 |

171 | Замена наконечника штока на снятом цилиндре | 0.38 |

172 | Установка дополнительных шайб (без снятия) | 0. |

3407. НАСОС ГИДРОУСИЛИТЕЛЯ | ||

173 | Замена насоса | 0.63 |

3407, 3408. ТРУБОПРОВОДЫ И ШЛАНГИ | ||

174 | Замена трубки высокого или низкого давления | 0.35 |

175 | Замена шланга высокого давления от гидронасоса | 0. |

176 | Пайка, сварка трубки | 0.09 |

177 | Развальцовка, пайка трубки | 0.17 |

178 | Изготовление трубки | 0.38 |

3500. | ||

3501. ТОРМОЗА В СБОРЕ | ||

179 | Замена рабочего тормоза в сборе | 1.25 |

180 | Замена тормозного барабана | 0.84 |

181 | Расточка тормозного барабана | 0. |

182 | Замена стяжной пружины | 0.43 |

183 | Замена эксцентрика колодки | 0.56 |

184 | Замена эксцентрика колодки (при снятом колесе) | 0.15 |

185 | Замена оси колодки | 0. |

186 | Замена оси колодки (при снятой колодке) | 0.08 |

187 | Замена колодок тормоза | 0.63 |

188 | Замена колодок тормоза (при снятом колесе) | 0. |

189 | Переклепка накладок колодок | 0.38 |

190 | Замена рабочего тормозного цилиндра | 0.82 |

191 | Замена рабочего тормозного цилиндра (без прокачки) | 0. |

192 | Замена рабочего тормозного цилиндра (при снятых колодках) | 0.39 |

193 | Замена рабочего тормозного цилиндра (при снятых колодках без прокачки) | 0.12 |

194 | Замена манжет рабочего тормозного цилиндра | 1. |

195 | Замена манжет рабочего тормозного цилиндра (без прокачки) | 0.44 |

196 | Замена манжет рабочего тормозного цилиндра (при снятых колодках) | 0.58 |

197 | Текущий ремонт рабочего тормозного цилиндра | 0. |

198 | Замена втулки колодки (на снятой колодке) | 0.13 |

3505, 3510. ГЛАВНЫЙ ЦИЛИНДР ТОРМОЗОВ | ||

199 | Замена усилителя пневматического с главным тормозным цилиндром | 1.59 |

200 | Замена главного тормозного цилиндра (при снятом пневмоусилителе) | 0. |

201 | Текущий ремонт пневмоусилителя с главным тормозным цилиндром | 0.87 |

202 | Замена манжет главного тормозного цилиндра (на снятом) | 0.25 |

3514,3515. ТОРМОЗНАЯ АППАРАТУРА | ||

203 | Замена тормозного крана | 0. |

204 | Текущий ремонт тормозного крана | 0.45 |

205 | Замена регулятора давления | 0.12 |

206 | Текущий ремонт регулятора давления | 0.15 |

207 | Замена одинарного защитного клапана | 0. |

208 | Текущий ремонт одинарного защитного клапана | 0.12 |

209 | Замена двойного защитного клапана | 0.18 |

210 | Текущий ремонт двойного защитного клапана | 0. |

211 | Замена крана управления тормозами прицепа с однопроводным приводом | 0.21 |

212 | Текущий ремонт крана управления | 0.19 |

213 | Замена пневмокрана | 0. |

214 | Текущий ремонт пневмокрана | 0.08 |

215 | Замена шланга компрессора | 0.25 |

216 | Замена шланга к мосту (375-3506045) | 0.35 |

217 | Замена шланга к колесам переднего моста | 0. |

218 | Замена трубки от тормозного крана к пневмоусилителю | 0.11 |

219 | Замена других пневмотрубок | 0.54 |

220 | Замена пневмотрубок под платформой (5557) | 0. |

221 | Замена трубки к среднему или заднему мосту | 0.81 |

222 | Замена трубок к колесным тормозным цилиндрам | 0.39 |

223 | Прокачка тормозного цилиндра | 0. |

224 | Развальцовка, пайка трубок | 0.17 |

225 | Изготовление трубки | 0.38 |

226 | Стыковка трубок шлангом | 0.12 |

3507. | ||

227 | Замена стояночного тормоза | 1.85 |

228 | Замена стояночного тормоза при снятом карданном вале или на снятой раздаточной коробке | 1.25 |

229 | Замена тормозного барабана | 0. |

230 | Расточка тормозного барабана | 0.25 |

231 | Замена стяжной пружины (при снятом тормозном барабане) | 0.25 |

232 | Замена тормозных колодок (при снятом карданном вале) | 1. |

233 | Переклепка накладок колодок | 0.63 |

234 | Замена болтов крепления барабана | 0.92 |

235 | Замена болтов втулки разжимного кулака при снятом тормозном барабане | 0. |

236 | Замена штифта щита тормоза | 1.01 |

237 | Замена пальца серьги | 1.00 |

238 | Текущий ремонт (замена деталей, обслуживание) на снятом тормозе | 1. |

239 | Регулировка тормоза | 0.50 |

240 | Замена рычага тормоза в сборе (с регулировкой) | 0.87 |

3509. КОМПРЕССОР | ||

241 | Замена компрессора | 2. |

242 | Замена головки компрессора | 0.25 |

243 | Текущий ремонт компрессора | 1.64 |

244 | Замена соединительной муфты патрубка подвода воздуха | 0. |

3570. ТОРМОЗ ВСПОМАГАТЕЛЬНЫЙ | ||

245 | Замена цилиндра управления заслонкой | 0.13 |

246 | Ремонт цилиндра ремонтным комплектом | 0.12 |

247 | Удаление заслонки | 0. |

3700. ЭЛЕКТРООБОРУДОВАНИЕ | ||

3701. ГЕНЕРАТОР | ||

248 | Замена генератора | 0.45 |

249 | Текущий ремонт генератора | 1.31 |

250 | Замена выпрямительного блока на снятом генераторе | 0. |

251 | Замена регулятора напряжения | 0.18 |

3708. СТАРТЕР | ||

252 | Замена стартера | 1.25 |

253 | Замена стартера на снятом двигателе | 0. |

254 | Чистка коллектора на снятом стартере | 0.19 |

255 | замена втягивающего реле на снятом стартере | 0.50 |

256 | Текущий ремонт статера | 1. |

257 | Замена реле стартера | 0.03 |

258 | Замена перемычки стартера | 0.22 |

3748. АКБ | ||

259 | Текущий ремонт АКБ (сварка, замена) | 1. |

15 | ||

3708, 3709. ПЕРЕКЛЮЧАТЕЛИ, ВЫКЛЮЧАТЕЛИ | ||

260 | Замена клавишного переключателя | 0.08 |

261 | Замена переключателя света на три положения (центральный) | 0.15 |

262 | Замена переключателя указателей поворота | 0. |

263 | Замена прерывателя указателей поворота | 0.08 |

264 | Замена выключателя аварийной сигнализации | 0.15 |

265 | Замена гидравлического выключателя «Стоп» | 0. |

266 | Замена выключателя стартера и приборов | 0.15 |

267 | Замена выключателя с реостатом в сборе | 0.12 |

268 | Замена выключателя «Массы» | 0. |

269 | Текущий ремонт выключателя «массы» | 0.83 |

3810. ЭЛЕКТРОДВИГАТЕЛЬ | ||

270 | Замена электродвигателя отопителя | 0.25 |

271 | Текущий ремонт электродвигателя | 0. |

272 | Замена реле разного назначения | 0.03 |

3721. ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | ||

273 | Замена электромагнитного клапана | 0.13 |

274 | Замена электромагнита | 0. |

275 | Чистка электромагнитного клапана со снятием | 0.31 |

276 | Пайка электромагнита | 0.10 |

3827-3830. ПРИБОРЫ, ДАТЧИКИ ПРИБОРОВ | ||

277 | Замена блока контрольных ламп | 0. |

278 | Установка механического указателя давления масла | 0.75 |

279 | Замена троса спидометра | 0.38 |

280 | Замена датчика указателя уровня топлива | 0. |

281 | Замена датчика указателя температуры охлаждающей жидкости | 0.08 |

282 | Замена указателя давления масла | 0.15 |

283 | Замена указателя температуры охлаждающей жидкости | 0. |

284 | Замена указателя уровня топлива | 0.15 |

285 | Замена указателя тока | 0.15 |

286 | Замена электрического тахометра | 0.15 |

287 | Замена спидометра | 0. |

288 | Замена двухстрелочного манометра | 0.25 |

289 | Замена шинного манометра | 0.22 |

4209. КОРОБКА ЗАВИСИМОГО ОТБОРА МОЩНОСТИ | ||

290 | Замена КЗОМ в сборе с НШ-32 | 2. |

291 | Замена КЗОМ | 2.30 |

292 | Текущий ремонт КЗОМ | 0.85 |

293 | Замена диафрагмы | 0.30 |

4222-4225. | ||

294 | Замена крана управления давлением | 1.06 |

295 | Замена колесного крана накачки шин | 0.12 |

296 | Замена манжет накачки шин (для одного колеса) | 0. |

297 | Замена шланга накачки шин | 0.12 |

298 | Замена трубки накачки шин | 0.60 |

299 | Сварка, пайка трубки | 0.12 |

300 | Развальцовка, пайка трубки | 0. |

301 | Изготовление трубки | 0.38 |

5000. КАБИНА | ||

302 | Снять, поставить кабину с оперением | 3.76 |

303 | Замена кабины | 6. |

304 | Ремонт кабины сваркой | 2.89 |

305 | Сварка трещины кабины | 0.43 |

306 | Правка кабины, двери, крыла | 6.03 |

307 | Средний ремонт кабины со снятием | 40. |

308 | Сварка трещины панели, подножки | 0.19 |

309 | Замена болта крепления кабины | 0.43 |

5205. СТЕКЛООЧИСТИТЕЛЬ | ||

310 | Замена стеклоочистителя | 1. |

311 | Текущий ремонт стеклоочистителя | 0.34 |

312 | Замена рычага стеклоочистителя | 0.66 |

313 | Регулировка рычагов и тяг | 0.35 |

5304, 8101. | ||

314 | Замена радиатора отопителя | 2.00 |

315 | Пайка радиатора | 0.35 |

316 | Чистка радиатора | 1.12 |

317 | Замена отопителя | 1. |

6104. СТЕКЛОПОДЪЕМНИК | ||

318 | Замена стеклоподъемника | 0.63 |

319 | Текущий ремонт стеклоподъемника | 0.50 |

6105. ЗАМОК ДВЕРИ | ||

320 | Замена замка двери | 0. |

321 | Замена привода замка | 0.56 |

322 | Замена замка и привода | 0.75 |

323 | Текущий ремонт привода замка | 0.22 |

324 | Замена ручки двери | 0. |

325 | Замена направляющей замка | 0.53 |

326 | Замена фиксатора замка | 0.15 |

6800. СИДЕНЬЕ ВОДИТЕЛЯ | ||

327 | Замена сиденья | 0. |

328 | Сварка основания сиденья | 0.84 |

8400. ОПЕРЕНИЕ | ||

329 | Замена облицовки радиатора | 0.69 |

330 | Замена капота | 0. |

331 | Замена застежки капота | 0.08 |

332 | Замена брызговика двигателя | 0.15 |

333 | Замена подушки облицовки радиатора | 0.25 |

334 | Сварка брызговика двигателя | 0. |

335 | Сварка брызговика подножки | 0.19 |

336 | Сварка панели фары (со снятием) | 0.50 |

337 | Замена крыла | 0.84 |

338 | Сварка крыла | 0. |

339 | Замена с правкой и сваркой | 2.13 |

8500. ПЛАТФОРМА | ||

340 | Замена платформы | 3.76 |

341 | Сварка швов платформы | 2. |

342 | Ремонт платформы | 9.28 |

343 | Замена троса ограничителя подъема платформы (5557) | 0.73 |

344 | Замена амортизатора платформы (1 штука) | 0. |

345 | Замена платформы с перекомплектовкой (частично) | 8.15 |

УРАЛ-5557 | ||

8502. БОРТ БОКОВОЙ | ||

346 | Замена борта | 0.50 |

347 | Правка борта | 0. |

348 | Правка и усиление борта со снятием | 2.63 |

349 | Замена крюка борта | 0.07 |

350 | Замена цепи борта | 0.15 |

351 | Замена гидроцилиндра | 0. |

352 | Замена трубы к гидроцилиндру | 0.55 |

8601. НАДРАМНИК | ||

353 | Замена кронштейна крепления надрамника | 1.19 |

354 | Замена рычага открывания борта | 0. |

355 | Замена надрамника в сборе | 6.90 |

356 | Замена с перекомплектовкой надрамника | 11.29 |

8603. ГИДРОЦИЛИНДР ПОДЪЕМА | ||

357 | Замена гидроцилиндра | 0. |

358 | Текущий ремонт гидроцилиндра | 0.91 |

8607. АГРЕГАТЫ,ТРУБОПРОВОДЫ И ШЛАНГИ САМОСВАЛЬНОЙ УСТАНОВКИ | ||

359 | Замена насоса | 1.69 |

360 | Замена манжеты на снятом насосе | 0. |

361 | Замена уплотнительного кольца нагнетательного патрубка | 1.01 |

362 | Сварка, пайка трубки | 0.12 |

363 | Развальцовка, пайка | 0.17 |

364 | Изготовление трубки | 0. |

365 | Замена трубки управления электропневмоклапаном | 0.08 |

366 | Замена шланга или трубки высокого давления | 0.25 |

367 | Замена шланга низкого давления | 0. |

368 | Замена блока гидрораспределителей | 0.63 |

369 | Текущий ремонт блока гидрораспределителей | 0.93 |

370 | Замена клапана ограничения подъема | 0. |

371 | Замена гидрораспределителя | 0.40 |

372 | Текущий ремонт гидрораспределителя | 0.38 |

373 | Замена крана управления закрывания бортов | 0. |

374 | Замена разрывной муфты | 0.19 |

375 | Замена диафрагмы пневмокамеры | 0.30 |

8608. БАК МАСЛЯНЫЙ | ||

376 | Замена масляного бака | 0. |

377 | Сварка масляного бака | 1.43 |

Техническое обслуживание тормозной системы

Техническое обслуживание тормозной системы заключается в проверке и при необходимости регулировке механизмов рабочего, запасного и стояночного тормозов, свободного хода педали тормоза, натяжения ремня компрессора, предохранительного клапана и тормозного крана в системе пневматического привода, проверке герметичности привода, уровня жидкости в главном цилиндре, удалении конденсата из пневмосистемы.

При ЕТО проверяется герметичность пневмосистемы, сливается конденсат из ресиверов, проверяется действие рабочей, запасной и стояночной тормозной систем.

При ТО-1 выполняются работы, предусмотренные ЕТО, кроме того:

проверяются натяжение ремня привода компрессора, затяжка гаек крепления компрессора, величина свободного хода педали тормоза, смазываются регулировочные рычаги тормозных механизмов.

При ТО-2 дополнительно к перечисленным работам смазываются валы разжимных кулаков тормозного механизма рабочего тормоза, проверяются свободный ход рычага стояночного тормоза, свободный и полный ход педали рабочего тормоза, исправность работы предохранительного клапана пневмопривода тормозов, шплинтовка пальцев штоков тормозных камер.

При СО проверяется состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков, промывается и продувается сжатым воздухом фильтр регулятора давления, смазываются оси тормозных колодок, при необходимости заменяется тормозная жидкость в гидроприводе тормозов, производится частичная или полная регулировка тормозных механизмов.

Характерными отказами и неисправностями тормозной системы автомобиля являются слабое или неодновременное действие тормозов, плохое растормаживание или заклинивание колес.

Причиной слабого действия тормозов может быть негерметичность тормозного привода, попадание воздуха в систему гидравлического привода или недостаточное количество тормозной жидкости, нарушение регулировки привода и тормозных механизмов, износ или замасливание тормозных колодок и барабанов, недостаточное давление воздуха в пневматическом приводе из-за неисправности компрессора.

Негерметичность тормозного привода устраняют подтягиванием соединений или заменой поврежденных деталей.

Негерметичность в соединениях определяют по подтеканию жидкости в гидравлическом приводе или по величине падения давления воздуха при неработающем двигателе в системе пневматического привода, которое не должно превышать 0,5 кгс/см2 (50 кПа) за 0,5 ч при свободном положении педали тормозного привода и 0,5 кг/см2 (50 кПа) в течение 15 минут при включенном тормозном приводе. Утечку воздуха обнаруживают на слух или с помощью мыльного раствора, которым смачивают возможные неплотности в соединениях. Наличие воздуха в гидравлическом приводе определяют при нажатии на тормозную педаль. Если педаль опускается без ощутимого сопротивления, то в приводе имеется воздух, который сжимается, и жидкость не передает давление на детали тормозного механизма.

Наличие воздуха в гидравлическом приводе определяют при нажатии на тормозную педаль. Если педаль опускается без ощутимого сопротивления, то в приводе имеется воздух, который сжимается, и жидкость не передает давление на детали тормозного механизма.

Неодновременность действия тормозов может быть результатом нарушения регулировки привода или тормозных механизмов, замасливание тормозных колодок. Плохое растормаживание или заклинивание колес происходит вследствие поломки стяжных пружин тормозных колодок, обрыва фрикционных накладок, заедания валиков привода, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивания поршней в рабочих цилиндрах колес гидравлического привода.

В зависимости от характера неисправности удаляют воздух из гидравлического привода, нарушенные регулировки восстанавливают, нарушенные соединения подтягивают, поломанные и изношенные детали заменяют.

Удаляют воздух из гидравлического привода прокачиванием его тормозной педалью.

Перед удалением воздуха прокачиванием привода тормозной педалью проверяют уровень жидкости в главном тормозном цилиндре. Он должен быть на 15-20 мм ниже верхней кромки наливного отверстия. Если уровень недостаточен, то жидкость доливают. Гидравлический привод тормозной педалью прокачивают вдвоем: один на колесном цилиндре снимает колпачок с перепускного клапана, присоединяет к нему резиновый шланг длиной 350-400 мм, опускает шланг в стеклянную банку, наполненную на 1/3 тормозной жидкостью, и отворачивает на 1/2-3/4 оборота перепускной клапан; после этого другой несколько раз быстро нажимает на тормозную педаль, каждый раз медленно ее отпуская. Прокачивание продолжается до тех пор, пока из трубки, опущенной в банку, не прекратится появление пузырьков воздуха. Через каждые пять-шесть нажатий на педаль нужно проверять уровень жидкости в главном тормозном цилиндре и своевременно доливать ее, так как при полном расходе жидкости в систему опять попадает воздух. После выхода воздуха из шланга, опущенного в банку, не отпуская нажатую педаль, плотно заворачивают перепускной клапан колесного тормозного цилиндра, снимают шланг и надевают резиновый колпачок.

Эта операция повторяется на всех рабочих цилиндрах колес, начиная с наиболее удаленных от главного тормозного цилиндра.

Свободный ход педали рабочего тормоза регулируют изменением длины тяги, соединяющей педаль с толкателем главного тормозного цилиндра (в гидравлическом приводе), или тормозным краном (в пневматическом приводе). Свободный ход тормозной педали гидравлического привода должен составлять 8-14 мм, что соответствует зазору 1,5-2,5 мм между толкателем и поршнем в главном тормозном цилиндре. Свободный ход верхнего конца педали пневматического привода должен быть 40-60 мм. Свободный ход педали проверяют при наличии в системе сжатого воздуха.

Регулировку тормозных механизмов колес выполняют после проверки и регулировки затяжки подшипников ступиц колес.

Полную регулировку тормозных механизмов выполняют, как правило, только после разборки всего механизма в ремонтной мастерской. В процессе эксплуатации для восстановления нормального зазора между тормозными колодками и барабаном выполняют так называемую частичную регулировку тормозов. Необходимость в регулировке определяют по увеличенному ходу тормозной педали автомобилей с гидравлическим приводом и увеличенному ходу штоков тормозных камер у автомобилей с пневматическим приводом. Нормальная величина выхода штока тормозных камер у большинства автомобилей находится в пределах 15-40 мм.

Необходимость в регулировке определяют по увеличенному ходу тормозной педали автомобилей с гидравлическим приводом и увеличенному ходу штоков тормозных камер у автомобилей с пневматическим приводом. Нормальная величина выхода штока тормозных камер у большинства автомобилей находится в пределах 15-40 мм.

Частичная регулировка автомобилей УАЗ и Урал-4320 выполняется эксцентриками (рисунок 24.5,а), на автомобилях КамАЗ — червяками тормозных камер (рисунок 24.5,б). Для регулировки домкратом поднимают колесо и вращением эксцентрика или червяка добиваются затормаживания колеса. Затем эксцентрик (червяк) отворачивают в обратную сторону до полного освобождения колеса.

Регулировку тормозов проверяют по нагреву барабанов при движении автомобиля. В случае сильного нагрева колодки нужно несколько отвести от барабана вращением эксцентрика (червяка).

а — эксцентриком: б — червяком тормозной камеры

Рисунок 24. 5 — Регулировка колесных тормозов

5 — Регулировка колесных тормозов

Стояночный тормоз регулируют в том случае, если в результате увеличенного зазора между колодками и барабаном рычаг тормоза имеет большой свободный ход. Перемещение рычага при полном торможении не должно превышать 1/4 возможного его хода.

Основные регулировочные параметры автомобилей УАЗ-3151, Урал-4320, КамАЗ-4310 приведены в таблице 24.3

Таблица 24.3 — Основные регулировочные параметры

| Наименование | Данные для регулировок | ||

| УАЗ-3151 | Урал-4320 | КамАЗ-4310 | |

| 1 Свободный ход рулевого колеса, не более, град | 12 при работающем гидроусилителе | ||

| 2 Свободный ход педали сцепления, мм | 35-55 | 30-40 | 6-12 |

| 3 Полный ход педали сцепления, мм | |||

| 4 Свободный ход педали тормоза, мм | 8-14 | 15-25 | 20-30 |

| 5 Полный ход педали тормоза, мм | 100-130 | ||

| 6 Прогиб ремней привода генератора, водяного насоса, гидроусилителя от усилия 4 кгс, мм | 8-14 | 15-22 | 15-22 |

| 7 Зазор между коромыслами и стержнями клапанов на холодном двигателе впускные выпускные | 0,30-0,35 | 0,20-0,30 | 0,25-0,30 |

| 0,35-0,40 | 0,35-0,40 | 0,35-0,40 | |

| 8 Температура охлаждающей жидкости в системе охлаждения, °С | не более 95 | 80-98 | 80-98 |

| 9 Величина схождения передних колес, мм | 1,5-3 | 3-8 | 1-2 |

| 10 Давление масла в системе смазки двигателя при минимальной частоте вращения коленчатого вала (не менее,) кгс/с2 при 2000 об/мин | 0,68-1,08 3,43 | 4,5-5,5 | 4,5-5,5 |

| 11 Зазор между электродами свечи зажигания, мм | 0,8+0,15 | - | - |

| 12 Давление подъема иглы форсунки, кгс/см2 | - |

Дата добавления: 2016-09-26; просмотров: 13071; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

2.

Техническое обслуживание тормозной системы с пневмоприводом

Техническое обслуживание тормозной системы с пневмоприводомТехническое обслуживание тормозной системы заключается в проверке действия и регулировке механизмов рабочего и стояночного тормозов, проверке герметичности привода, уровня жидкости в главном цилиндре и регулировке свободного хода педали тормоза в гидравлическом приводе, проверке и регулировке натяжения ремня компрессора, регулятора давления, предохранительного клапана и тормозного крана в системе пневматического привода, удалении из него конденсата.

Рис. 1.12. Предохранитель от замерзания:

а – положение «Выключено»; б – положение «Включено»; 1 – указатель уровня спирта; 2 – шток для включения и выключения предохранителя

При КО проверяется, нет ли течи тормозной

жидкости или утечки воздуха из привода

тормозов, а на ходу автомобиля –

надежность действия тормозов и степень

нагрева тормозных барабанов. На

автомобилях КамАЗ-4310, Урал-4320 проверяется

действие вспомогательного тормоза.

Кроме того, на автомобиле КамАЗ-4310

проверяется герметичность системы

аварийного растормаживания.

На

автомобилях КамАЗ-4310, Урал-4320 проверяется

действие вспомогательного тормоза.

Кроме того, на автомобиле КамАЗ-4310

проверяется герметичность системы