Барабанные тормоза: как они устроены и как их ремонтировать

Конструкция барабанных тормозов

Кардинально барабанные тормозные механизмы не изменились с момента их массового появления в 1902 году благодаря Луи Рено. Правда, привод у тех тормозов был тросовый, а потому они были исключительно механическими. Плюс у них не было автоматической регулировки, так что шофер должен был регулярно проверять зазор между колодками и барабаном. Но принципиальная конструкция, повторюсь, изменилась минимально.

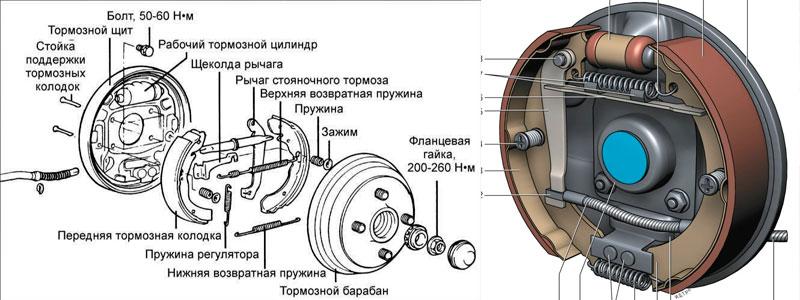

Опишем здесь самую распространенную, классическую конструкцию барабанного тормозного механизма. Есть тормозной щиток, который жестко закреплен на кожухе заднего моста или цапфе колеса, и он не вращается. Также есть барабан, который закреплен на ступице колеса и вращается вместе с ней и колесом.

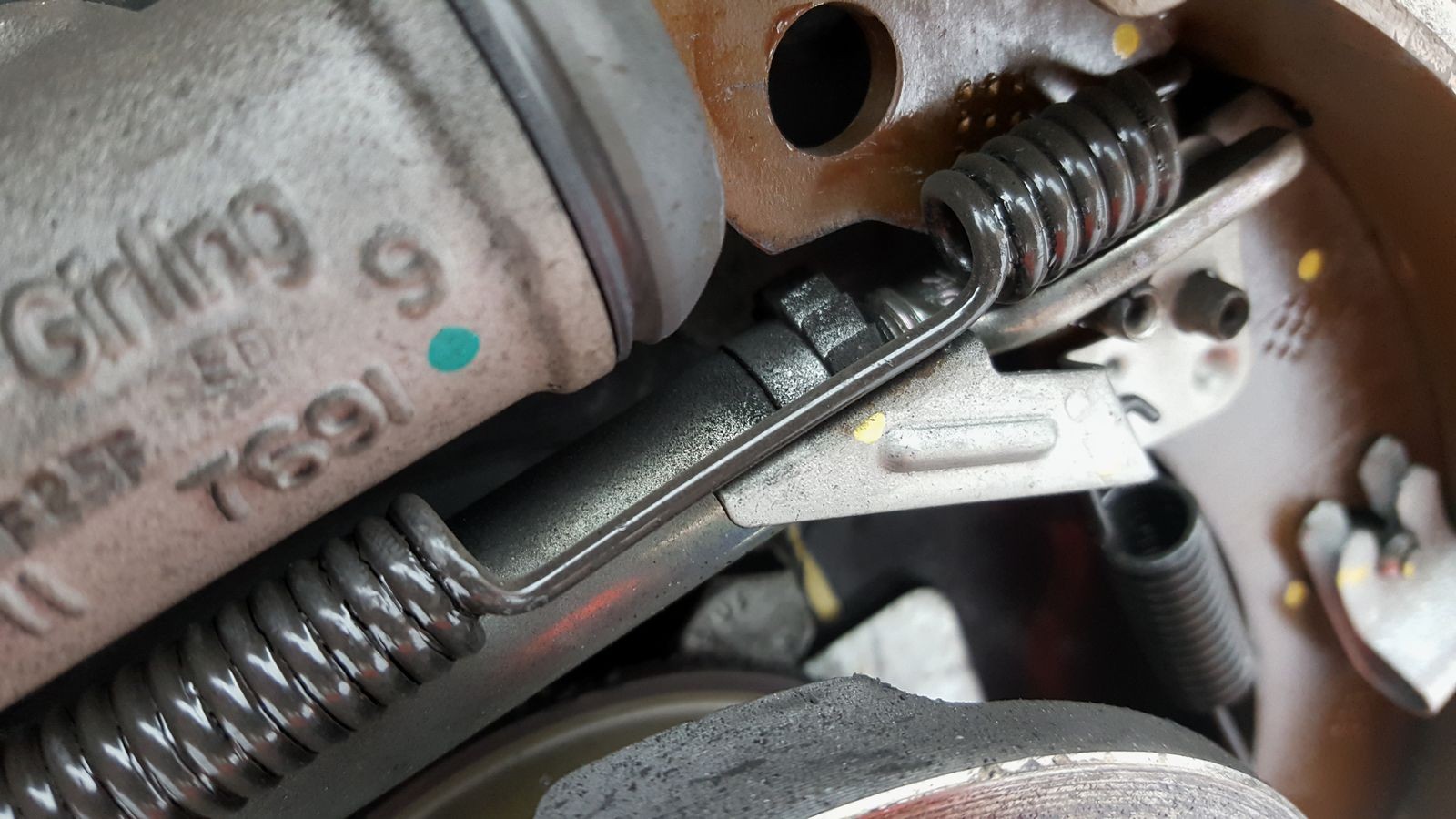

Тормозные колодки установлены на тормозном щитке. С одной стороны колодки опираются на оси, с другой – на поршни рабочего тормозного цилиндра (это хорошо видно на фотографиях). Когда нажимают на педаль тормоза, тормозная жидкость раздвигает поршни в рабочем цилиндре, а те в свою очередь раздвигают тормозные колодки. Колодки прижимаются к поверхности барабана и автомобиль замедляется. На колодки приклеены или приклепаны фрикционные накладки. Чтобы колодки не выпали, установлены прижимные пружины.

Приятным моментом данной конструкции является то, что одна из колодок имеет свойство подклинивания (ее называют активной). Если привести пример, то представьте себе колесо автомобиля, хорошенько раскрутите его и попробуйте вставить рукой какой-нибудь предмет между колесом и аркой: с одной стороны предмет будет выталкиваться, а с другой – еще больше затягиваться в пространство между колесом и аркой, тем самым подклинивая колесо. Та же ситуация и с колодками.

Вторую колодку (пассивную) барабан отталкивает, и ее эффективность ниже первой – это, напротив, неприятный момент. Чтобы скомпенсировать разницу, фрикционная накладка пассивной колодки больше по размерам активной колодки.

Оборотная сторона подклинивания колодки в том, что тормозное усилие возрастает не пропорционально усилию на педали. Проще говоря, Вы давите на педаль тормоза и получаете совсем иное, намного большее замедление, чем ожидалось. С дисковыми тормозами такого нет.

Чтобы колодки вернулись на исходную после торможения, на них установлены возвратные пружины. Зачастую, если задний тормозной механизм барабанный, то те же колодки задействуются при затягивании стояночного тормоза («ручника»). На одной из колодок имеется дополнительный рычаг, к которому крепится трос, при перемещении которого колодки разводятся.

На современных автомобилях барабанный тормозной механизм саморегулируемый. То есть не нужно раз во сколько-то тысяч км или после ремонта лезть, как на ЗИЛ 130, под автомобиль, чтобы измерить зазор между фрикционными накладками и барабаном.

Однако даже на современных авто стояночный тормоз все же регулировать необходимо. Потому распорная стойка, благодаря которой разводятся колодки при затягивании ручника, имеет свойство удлиняться или укорачиваться за счет вращения гайки (ее тоже хорошо видно на фото). Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Но из-за особенностей условий работы (см. выше) износ накладок неравномерен, а значит, и усилие также будет изменяться с износом. В свою очередь никто не мешает увеличить рабочую площадь накладок за счет увеличения не только диаметра барабана, но и его ширины, а это бесспорный плюс. Этим с умением пользуются конструкторы грузовиков, для которых важней затормозить 20 тонн в пределах приличия, нежели тонкая связь между ногой водителя и ускорением замедления автомобиля.

Более того, даже если на легковушке по кругу установлены дисковые тормоза, то с высокой долей вероятности тормозной механизм ручника реализован по барабанной схеме. Просто в диске делают проточку и создают свой небольшой барабан и помещают внутрь колодки.

Пару слов об уже отживших свое конструкциях барабанных тормозах. В поисках более простых и эффективных вариантов исполнения инженеры, чтобы решить проблему с колодкой, которая не подклинивается, пришли к выводу, что можно поставить два рабочих цилиндра с двух противоположных сторон тормозного щитка (как на ГАЗ 24 и множестве других машин с барабанными тормозами спереди и сзади). В таком случае обе колодки становились подклинивающими, но только при движении вперед.

Конструкторы АЗЛК применили барабанные механизмы с плавающими колодками. Плавающими потому, что опираются они не на оси, каждая на свою, а на шарнир, связывающий обе колодки. Поэтому когда поршни раздвигают их, они за счет усилий стабилизируются относительно барабана. А эффект подклинивания активной колодки снижается за счет передачи силы через шарнир на пассивную колодку.

Плюсы и минусы барабанов

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают. С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

Если в дисковых тормозах остатки фрикционных накладок просто выдуваются из механизма, то в барабанных почти все остается на месте. И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

Еще барабаны отлично перегреваются и их, в отличие от дисков, нельзя быстро охладить набегающим воздухом. Сам барабан при этом покоробить сложно (чего не скажешь о дисках), но эффективность торможения горячих барабанов снижается очень существенно.

С точки зрения динамики барабаны тоже проигрывают дискам, так как последние легче. Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

Пример ремонта заднего барабанного тормозного механизма

Тут все, в общем-то, довольно предсказуемо. Барабаны разбирают, как правило, для двух манипуляций: замены колодок или ремонта самого заклинившего механизма.

На этот раз к нам попал автомобиль с неработающим задним правым тормозным механизмом и отсутствием стояночного тормоза. Опытным взором мастера утечек тормозной жидкости найдено не было. Потому вероятность заклинившего рабочего тормозного цилиндра возросла до 99%. Решение было принято незамедлительно – разборка и более детальная диагностика.

Отвернули гайки и сняли колесо. К счастью, барабан не прикипел и снялся довольно легко. Хозяину автомобиля стало легче, когда он узнал, что колодки менять еще рано. Но потом пошли плохие новости. Закисла распорка стояночного тормоза, следовательно, отрегулировать расположение колодок невозможно, а это причина отсутствующего ручника. Далее. Поршни в рабочем цилиндре заклинило, потому машина и не тормозила. Вердикт – замена рабочего цилиндра. Хозяин встретил трудности мужественно и благословил начинать незамедлительно.

Так как необходимо заменять рабочий цилиндр, пережимаем тормозной шланг, чтобы исключить вытекание всей тормозной жидкости из контура. Отвернули соединительную гайку и отсоединили тормозную трубку от рабочего цилиндра. При помощи узкогубцев сняли нижнюю пружину с тормозных колодок. Затем отсоединили трос стояночного тормоза от рычага тормозной колодки.

Все теми же узкогубцами прижали, провернули и сняли прижимные пружины обеих колодок. Пружины фиксируются на пальце: на каждой имеется небольшая опорная крышка с прорезью, а у пальца наружный конец расплющен. Соответственно, при установке пружину сжимают, конец пальца проходит через прорезь, а чтобы зафиксировать пружину, ее проворачивают. Но это будет потом, сейчас разборка.

После демонтажа прижимных пружин обе колодки можно снять с тормозного щитка и рабочего цилиндра. Что мы и делаем, немного раздвинув их для преодоления усилия верхней возвратной пружины. После выкрутили болты крепления и сняли рабочий тормозной цилиндр. Сняли с колодок распорку, тщательно ее очистили и разработали, чтобы можно было отрегулировать стояночный тормоз. Сняли затем и верхнюю возвратную пружину.

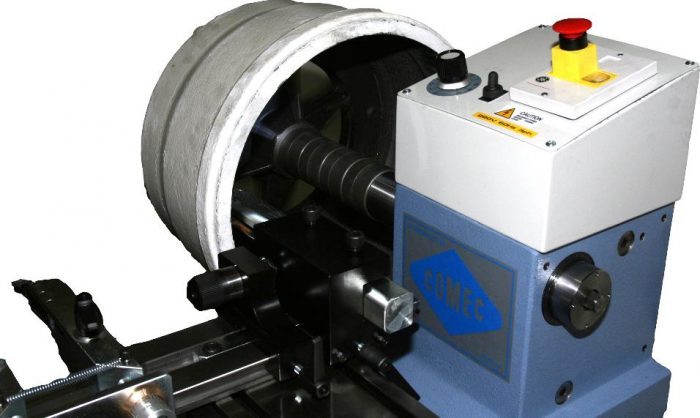

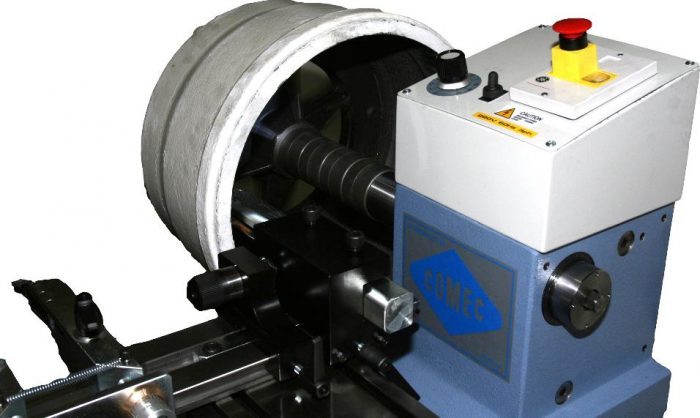

В процессе внимание на себя обратили бороздки на фрикционных накладках. Точно такие же были и на рабочей поверхности тормозного барабана, а такой износ неминуемо снижает эффективность торможения. Чтобы не рисковать здоровьем и благополучием хозяина авто, барабаны отправили на проточку. Колодки же менять пока рано – они выровняются.

На фотографиях хорошо виден зубчатый венец датчика частоты вращения заднего колеса. В последнее время автопроизводители зачастили вместо зубчатого венца устанавливать обычное кольцо с намагниченными секторами. Все хорошо, но порой грязь, пыль, продукты износа настолько набиваются на кольцо, что его магнетизма начинает не хватать, и система АБС выбивает ошибку «не вижу датчик». Лечится это тщательной очисткой такого кольца и сбросом ошибки. Но мы отвлеклись.

Устанавливаем на колодки распорную стойку – чистую, разработанную и смазанную. Подсоединяем к обеим колодкам верхнюю возвратную пружину. В первую очередь подсоединяем к рычагу на колодке трос стояночного тормоза, затем вешаем колодки на тормозной щиток. Устанавливаем новый рабочий тормозной цилиндр. Вкручиваем, но не затягиваем болты его крепления и не забываем про штуцер для прокачки.

Теперь монтируем колодки в прорези на поршнях тормозного цилиндра. Немного отцентрируем колодки относительно тормозного щитка и затягиваем окончательно болты крепления рабочего цилиндра.

После чего выполняем вроде бы несложную, но порой очень хлопотную операцию по установке прижимных пружин колодок. С внутренней стороны ставим палец. Затем, взявшись узкогубцами за крышку пружины, устанавливаем последнюю на колодку, сжимаем и проворачиваем для окончательной фиксации. На словах все выходит просто, на деле же требуется сноровка…Чтобы палец не выпал, его необходимо придерживать, одновременно с этим нужно держать колодку и прицельно устанавливать пружину. Часто или палец выпадает, или пружина, или все вместе.

Справившись с прижимными пружинами, проверяем всю сборку на надежность крепления и ставим нижнюю пружину тормозных колодок. К этому моменту нам как раз принесли отлично проточенные тормозные барабаны – ставим их на место. Остается отрегулировать.

Регулировка стояночного тормоза – предельно простая операция. При незатянутом ручнике нужно провернуть колесо и, пока оно вращается, через сервисное отверстие прокрутить регулировочную гайку на распорке до момента, когда колесо затормозится, потом отвернуть данную гайку на три–пять щелчков в обратную сторону. Каждый производитель дает свои назидания и цифры, потому перед регулировкой неплохо бы ознакомиться с техническими данными.

После регулировки не забываем поставить резиновую заглушку сервисного отверстия на тормозной щиток и прокачать задний правый тормозной механизм.

Внимательный читатель, возможно, заметил, насколько отличались правый и левый тормозные механизмы. Правый был в гораздо более плачевном состоянии. Можно все списать на китайский металл, но первопричина в том, что правая сторона – сторона обочины, там всегда больше луж и выбоин, и она в коррозионном плане нагружена больше. Потому закончим банальным, но неустаревающим советом: следите за техническим состоянием своего автомобиля и своевременно проводите ТО.

Опрос

А вы ремонтировали когда-нибудь барабанные тормоза?

Всего голосов:

Неисправности и ремонт барабанных тормозов

Несмотря на продолжительный срок службы, недорогие ремкомплекты и значительное усилие при торможении, барабанные тормоза постепенно уступают место более совершенным дисковым и уже полностью отдали им пальму первенства на передних колесах автомобилей. По-прежнему широко используются они в грузовом транспорте и автобусах, а также на задних колесах бюджетных моделей легковых авто, поэтому проблема ремонта узла актуальна для многих водителей. Как правильно вести себя в случае неисправности механизма?

Заметили неполадки в работе «ручника»? Отправьте автомобиль на диагностику барабанного тормоза

Признаки неполадок барабанного тормоза

Поскольку главная роль в торможении отведена передним колесам, заметить проблемы этого узла удается не сразу, разве что при энергичном замедлении или движении задним ходом. Педаль становится мягкой, срабатывает не сразу, а иногда только после повторных нажатий, тормозной путь удлиняется, снижается накат. Нехарактерный для машины скрежет может быть вызван перекосившимися колодками, задевающими барабан. Если при попытке остановиться появляются рывки, педаль вибрирует, стоит забить тревогу.

Средний эксплуатационный срок барабанных тормозов при благоприятных условиях достигает 60 тыс. км пробега. Для сравнения: дисковые аналоги заменять приходится уже после 25 тыс. км.

5 основных поломок

- Естественный износ колодок и барабана – одновременно или по отдельности.

- Повреждения резиновых манжет цилиндра и как следствие – разгерметизация, утечка тормозной жидкости из контура и попадание в него воздуха.

- Перекос колодок из-за отсоединения фрикционных накладок, механических поломок стоек или пружин.

- Коррозия на пружинах – «головная боль» авто с большим пробегом.

- Ослабление троса «ручника» и закономерное снижение нажимного усилия колодок.

Состояние задних тормозных колодок рекомендуют проверять каждые 20 тыс. км

Один из недостатков барабанного тормоза – склонность к перегреву из-за плохой циркуляции воздуха. Повышение температуры может достигнуть критической отметки и привести к расплавлению фрикционного слоя. «Лекарство» от этого – спокойное и благоразумное вождение.

Тонкости ремонта

- Деформации, следы износа или другие повреждения на колодках – это сигнал к их замене: восстановлению комплектующие не подлежат.

- Грязь или застаревшую смазку на накладках можно убрать при помощи металлической щетки и уайт-спирита.

- Устранить дефекты на рабочем цилиндре можно путем шлифовки или притирки, а изношенные уплотнители и поршни придется поменять.

- Деформированные стяжные пружины также подлежат замене.

- Восстановление тормозного барабана Honda, Ford или Suzuki предполагает его расточку и шлифовку абразивными мелкозернистыми брусками.

Если диагностика подтвердила изменение геометрии барабана, например его овальную форму, или на поверхности обнаружено слишком много следов износа, узел не подлежит ремонту. Процедура его замены достаточно сложная и многоэтапная, требует аккуратных действий без применения грубой силы.

Особую трудность вызывает снятие старого барабана, во время которого можно случайно сорвать резьбу. Иногда внутренний диаметр механизма превышает допустимое значение – одеть его обратно не представляется возможным без принудительного удаления лишнего выступа на кромке при помощи болгарки или напильника.

Чтобы заменить барабан, понадобятся опорная стойка, домкрат, несколько ключей, плоскогубцы, отвертка и щетка по металлу

Заменить вышедший из строя узел или его части – это полдела: после этого систему нужно правильно собрать, отрегулировать и протестировать при помощи специального оборудования. Если вердикт специалистов будет положительным, можно смело отправляться в путь, не забывая беречь тормоза от чрезмерного перегрева и повышенных нагрузок. Тише едешь – дальше будешь!

Как устроены барабанные тормоза и как их ремонтировать.

Оглавление статьи

Барабанные тормоза устанавливаются всё реже на современные автомобили. Они уступают дисковым тормозным системам по многим параметрам, но и в наши дни устанавливаются на некоторые бюджетные автомобили. Так, к примеру, их можно встретить на отечественных автомобилях Lada, популярном у нас Renault Logan, на малыше Daewoo Matiz и на некоторых моделях VW и Skoda. В статье поговорим немного об устройстве барабанных тормозов и по какой причине они могут выходить из строя.

Как устроены барабанные тормоза

Массовое использование барабанных тормозов началось в самом начале XX века. С тех пор конструктивно они практически не изменились.

Основные различия заключались в следующем:

- ранее гидравлика в тормозных механизмах не использовалась и они были полностью механические;

- отсутствовала автоматическая регулировка барабанного тормоза. Был необходим постоянный контроль зазоров.

Устройство барабанных тормозов

Давайте рассмотрим стандартное устройство тормозного механизма барабанного типа.

К мосту или цапфе прикреплён тормозной щит с размещёнными на нём колодками и тормозным цилиндром. Он всегда остаётся неподвижным и не вращается. На колёсной ступице размещён тормозной барабан, который вращается при движении вместе со ступицей и колесом. При воздействии на педаль тормоза в системе создаётся давление и поршни в тормозном цилиндре раздвигают колодки. Тормозные колодки прижимаются к внутренней поверхности барабана и происходит процесс торможения.

Виды неисправностей

Хоть у барабанных тормозов и большой период эксплуатации, они всё равно подвержены износу и поломкам.

Основные виды неисправностей:

- износ фрикционных накладок на тормозных колодках и непосредственно самого барабана;

- течь тормозной жидкости и попадание воздуха в систему из-за повреждения манжеты гидроцилиндра;

- сгнившие возвратные пружины и пружины регулятора;

- смещение (перекос) тормозных колодок;

- ослабевший трос ручного тормоза.

Выполнить ремонт неисправной тормозной системы не составит труда, так как купить комплектующие барабанного тормоза можно в специализированных магазинах автозапчастей.

Перегрев — основной недостаток барабанной тормозной системы. Из-за плохой вентиляции внутри барабана при интенсивном торможении происходит сильный нагрев барабана и колодок, что значительно снижает эффективность торможения.

Выполнять диагностику барабанного тормозного механизма рекомендуется с периодичностью в 20 000 — 25 000км.

Ремонт барабанных тормозов

Колодки больше всего подвержены износу и зачастую ремонт тормозов сводится к их замене или же установке новых фрикционных элементов. Колодки также подлежат замене, если на них видны следы повреждений или деформации.

Если колодки исправны и не нуждаются в замене, то в профилактических целях следует регулярно проводить их очистку. Грязь и скопившуюся пыль можно очистить щёткой и после этого протереть всё тканью, смоченной в уайт-спирите.

В случае обнаружения протечек в тормозном цилиндре следует в обязательном порядке выполнить его ремонт. Изношенные уплотнители подлежат замене. Сам тормозной цилиндр, возможно, подлежит шлифовке. О необходимости данной процедуры сможет сказать специалист после диагностического осмотра.

Пружины барабанного тормозного механизма

Многие пренебрегают заменой пружин в барабанных тормозах и зря! Несмотря на маленький размер они играют большую роль в процессе торможения. Стоят эти детали не дорого и если вы видите, что пружины ржавые или даже деформированы в случае предыдущей неаккуратной установке, то обязательно замените их.

Бывают случаи, когда тормозной барабан теряет свою первоначальную форму и деформируется. Если при диагностике это подтвердилось, то барабан подлежит замене и не может быть отремонтирован.

После выполнения ремонтных работ тормозная система подлежит обязательной регулировке и тестированию специалистом. Если не уверены в своих силах и владеете достаточными знаниями и опытом, то не рекомендуем выполнять ремонт и настройку самостоятельно. От этого зависит ваша безопасность.

|

|

|

1. Очистите от грязи тормозной барабан и защитный колпак ступицы колеса. | 2. Проворачивая барабан, осторожно сбейте защитный колпак ступицы и… | 3. …выньте его из барабана. |

|

|

|

4. Разогните шплинт и выньте его из отверстия в оси ступицы. | 5. Отверните гайку ступицы. | 6. Снимите упорную шайбу. |

|

|

|

7. Выньте передний (наружный) подшипник ступицы. Для этого слегка сдвиньте барабан на себя, а затем передвиньте на место. | 8. Если снятие барабана затруднено, сведите колодки, вращая регулировочную гайку разжимной планки, и сбейте барабан резиновым молотком. | 9. Снимите тормозной барабан. |

|

|

|

10. Внимательно осмотрите барабан. Обязательно замените барабан при обнаружении на нем сколов и трещин. | 11. Осмотрите рабочую поверхность барабана. Если на ней имеются глубокие риски, сколы или заметна овальность, барабан надо заменить. | 12. Барабан можно расточить и прошлифовать, но его внутренний диаметр должен быть не более 181 мм. |

|

|

|

13. Шпильки крепления дисков колес со слабой посадкой в барабане или с поврежденной резьбой замените. | 14. При замене барабана выпрессуйте из него шпильки, навинтив на них гайки заподлицо, чтобы не повредить резьбу. Извлеките также сальник, задний подшипник и внутренние кольца подшипников (см. подраздел 5.2.3.). | 15. Запрессуйте шпильки в новый барабан срезанной частью головки в сторону центра. Запрессуйте наружные кольца подшипников и установите задний подшипник с сальником (см. подраздел 5.2.3.). |

|

|

|

16. Если на рабочей поверхности барабана в результате износа образовался буртик, снимите его напильником. | 17. Сведите колодки, навинтив регулировочную гайку на половину резьбовой части разжимной планки. | 18. Смажьте цапфу смазкой Литол-24, установите тормозной барабан и отрегулируйте зазор в подшипниках ступицы колеса (см. подраздел 5.2.4.). |

| 19. Отрегулируйте зазоры между колодками и тормозным барабаном (см. подраздел 7.4.4.). Установите колесо, проверьте работу стояночного тормоза и при необходимости отрегулируйте его (см. подраздел 7.4.3.). | |

Основы обслуживания и ремонта барабанных тормозов автомобиля

Колодки барабанных тормозов автомобиля на сегодняшний день не могут похвастаться слишком высоким спросом. Обусловлено это, прежде всего их сравнительно высокой степенью износостойкости, которая превышает показатели дисковых колодок вдвое, а то и втрое. К тому же, процент машин с данными тормозными системами начал уменьшаться. Но, как бы то ни было, несколько дельных советов по обслуживанию и ремонту барабанных тормозов не будут лишними.

Барабанные тормоза автомобиля использовались уже задолго до появления дисковых тормозов. Наверное, из-за этого и считается, что они недостаточно надежны и устарели. Но если бы барабанные тормозные системы на самом деле были так неэффективны в использовании, спроса на них не должно было быть.

В действительности, они обладают целым перечнем достоинств и в настоящий момент не наблюдается отсутствие спроса. Здесь уместнее говорить о непрерывном соперничестве, которое наблюдается в ряде последних десятков лет с изменчивой успешностью. Например, в первые годы после войны почти не было автомобилей с дисковой системой торможения. Все потому, что автозаводы в основном опирались на принцип дешевизны собираемых конструкций, и барабанные системы были намного рентабельнее дисковых, которыми впоследствии начали вытесняться.

Основное доминирование дисковых тормозов над барабанными видами заключается в охлаждении рабочей поверхности диска автомобиля при езде. У барабанной системы степень охлаждения более скромна, поскольку механизм закрыт, что затрудняет циркуляцию воздуха. Это, в свою очередь, может привести к сильному перегреву при резком торможении и выводу из строя всей тормозной системы.

Однако, и у барабанных тормозов автомобиля имеются положительные качества, основные из которых будут рассмотрены ниже.

Первый пример – это высокая степень износостойкости этой тормозной системы. Любой тормозной диск, независимо от его качества, рано или поздно износится. На срок его службы влияет аккуратность вождения. При отсутствии излишних перепадов температуры тормозной диск спокойно проработает от ста до ста пятидесяти тысяч километров. Для тех, кто увлекается агрессивным стилем езды, предел намного меньше – от шестидесяти до восьмидесяти тысяч километров. Для качественных дисковых тормозов колодки необходимо менять после пробега от тридцати до сорока тысяч километров. Что уж говорить про несильно отличающиеся качеством дисковые тормоза.

Что касается эксплуатационного ресурса колодок для барабанных тормозов, то это уже гарантия спокойной езды до ста тысяч километров без технического обслуживания или замены. Этим и объясняется отсутствие большого спроса на такие колодки, даже, невзирая на значительный процент автомобилей с барабанными колодками на российском авто-рынке.

Столь высокая износостойкость барабанной тормозной системы обусловлена одним фактором – несложной и высоконадежной конструкцией. Значительно медленней происходит износ колодок барабанных тормозов вследствие их большой рабочей поверхности. Исправность цилиндров тормозной системы гарантирует работу всей системы на долгие годы без ремонта и сервиса.

Если говорить о тормозных барабанах, то они также служат весьма долго, в отличие от дисков, которые при малейшем повреждении считаются непригодными для дальнейшей эксплуатации. О добросовестной работе этих деталей можно судить лишь по тому, что ни в каком магазине автозапчастей не удастся найти дисков для иномарок. Просто их не доставляют по причине ненадобности. Если будет необходимость замены барабана, пусть и для самых древних авто, то возможно найти его на “авто-разборе”, не делая лишних расходов и затрат.

На этом список положительных качеств барабанных тормозов не заканчивается. Помимо всего прочего, барабанная тормозная система отличается более бережным отношением к ступичным подшипникам, так как она больше сбалансирована. В барабанной системе колодки установлены на обеих сторонах оси вращения колеса, и даже резкое торможение создает более или менее равномерную нагрузку на ось.

Вероятность попадания на поверхность колодок сторонних предметов (грунта, песка и т. д.) практически отсутствует, т. к. барабан закрыт, что является еще одним положительным качеством, влияющим на износостойкость.

Подвержена ли тормозная колодка барабанного тормоза механическим повреждениям. В действительности, такая вероятность существует, и повредить колодку можно в двух случаях:

- При неверной установке. Необходимо ставить колодки точно так, как сказано в инструкции, хотя визуально они обе одинаковы. Недопустимо, чтобы колодки были перепутаны местами, в противном случае при резком торможении из колодки запросто может выбиться кусок фрикционного пласта.

- Еще один случай выхода тормозной колодки из строя – это ее перегрев.

Как уже было упомянуто выше, главный недостаток барабанных тормозов связан с их склонностью к перегреву. Плохая циркуляция воздуха в барабане является причиной чрезмерного повышения его температуры и дальнейшего нагревания. Порой нагревание доходит до того уровня, когда велик риск расплавления фрикционного слоя, при этом начинает дергаться железная часть колодки. Поэтому нужно стараться не допускать таких случаев, и по возможности водить аккуратно. Время от времени нужно дать колодкам отдохнуть, тогда и не будет проблем.

Стояночный тормоз сопряжен с обязательным применением барабанной системы торможения. Продолжительность работы стояночного тормоза внушительна, если не подвергать “ручник” излишним нагрузкам. Но нельзя не учитывать повышающийся в последнее время интереса у молодого поколения автомобилистов к дрифтингу. Этот новый вид спорта подразумевает весьма интенсивный износ колодок стояночного тормоза. Это, в свою очередь, является дополнительным фактором спроса на колодки барабанных тормозов.

Барабанные тормоза – почему они всё никак не вымрут?

«Тормозные холивары» – популярная тема для любителей интеллектуально-технических споров. Кто-то вспоминает формулу силы трения скольжения, в которой нет площади соприкасающихся поверхностей, кто-то приводит в пример неподрессоренные массы, в цифрах демонстрируя, что хороший барабан легче тормозного диска, а не наоборот… В общем, пир интеллекта…

«Колеса» уже не раз рассказывали нашим читателям о барабанных тормозах. И об истории их появления, и об особенностях диагностики и ремонта. Однако мы еще не затрагивали подробно важнейший фактор, обуславливающий невероятную продолжительность жизни и популярности этих механизмов. А именно, ставшую с годами совершенной систему поддержания минимального зазора между поверхностью колодок и барабана!

Важнейшее условие эффективности автомобильных тормозных механизмов любого типа, хоть дисковых, хоть барабанных, – минимальный холостой ход. Иными словами, трущиеся поверхности еще до касания водителем педали должны быть максимально приближены друг к другу, чтобы движение ноги сразу давало информативный отклик и на бесполезный ход педали не тратились драгоценные в экстремальной ситуации миллисекунды.

Но если в дисковых тормозах конструкция изначально и безо всяких регулировок и настроек обеспечивает минимальное и, что важно, постоянное сближение поверхностей колодок и диска в нерабочем (расторможенном) состоянии, то в барабанных все иначе – там для достижения эффективности приходится принимать специальные меры. А именно – подвод колодок. И бывает он ручным или автоматическим.

Ручной подвод колодок

Собственно, ручной подвод – старая и классическая история. Почти уже ушедшая, к счастью. Советским автолюбителям она прекрасно известна по «Волгам», на которых для приближения колодок к дискам служили вращаемые гаечным ключом на 17 эксцентрики-«улитки». Или, скажем, по «Оке», где разводящая колодки планка меняла свою длину при подкручивании раздвижной гайки отверткой через специальное отверстие в тормозном барабане, затыкаемое потом резиновой пробочкой. Главный недостаток таких методов – постепенное разрегулирование (увеличение свободного хода педали) от износа колодок и появления люфтов, а также необходимость периодического повторения обслуживания.

«Улитки»-эксцентрики для регулировочного подведения тормозных колодок на Волгах и УАЗах:

Поэтому ручной подвод колодок на барабанных тормозах давно признан хоть и вполне работоспособной, но однозначно устаревшей конструкцией, и на смену ей пришли автоматические устройства поддержания минимального зазора в тормозном механизме барабанной системы. Конструкций таких существует несколько, во многом они схожи, хотя и имеют различные имена, защищенные в том числе патентами. Но в целом их можно разделить на две основные группы – внутренняя система автоматического разведения колодок и внешняя. Начнем с первой.

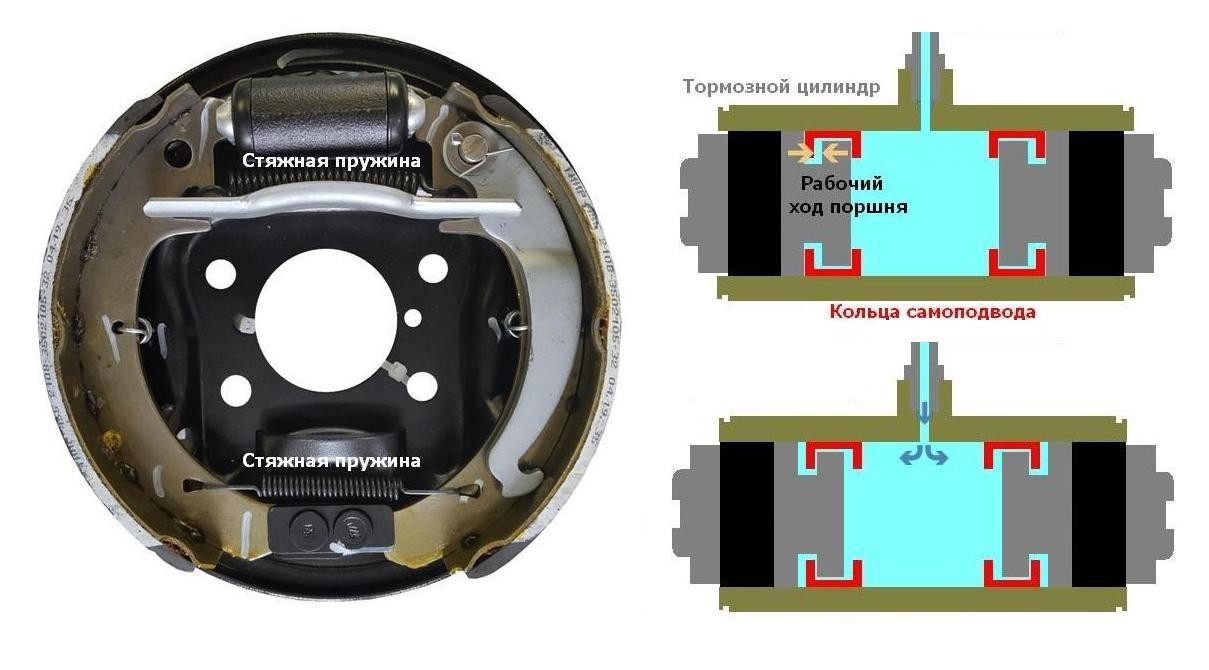

Внутренний автоматический подвод

Внутренний он потому, что находится прямо внутри тормозного цилиндра! Это весьма простая, более-менее надежная, хотя и грубовато работающая система. Грубовато – в том смысле, что максимальный подвод колодок, который она обеспечивает, все же не оптимальный… Можно бы еще немного подвести, но люфт, заложенный в сам принцип конструкции, не позволит. Такая схема использовалась, к примеру, на всех автомобилях ВАЗ, начиная с заднеприводной классики и вплоть до Калин. (На Вестах-Иксреях ее уже сменил внешний механизм, о котором ниже.)

Внутренней система называется потому, что расположена она внутри самого тормозного цилиндра. Конструктивно она представляет она собой всего лишь два пружинящих разрезных кольца, которые туго вставлены в цилиндр, а в них, в свою очередь, входят поршни своими специально проточенными хвостовиками.

Кольца самоподвода способны двигаться в цилиндре вместе с поршнями, расходящимися в разные стороны под давлением жидкости. Но если поршни сами по себе ходят относительно легко, то кольца – очень туго. Они вставлены враспор.

Колодки (а с ними и поршни в цилиндре) притянуты друг к другу мощными стяжными пружинами – они отводят поверхность колодок от поверхности барабана, когда педаль тормоза не нажата, чтобы не допускать «самосрабатывания» тормозов. И действие внутренней системы самоподвода основывается на том, что усилие, которое необходимо для сдвигания разрезных колец в цилиндре, ВЫШЕ, чем усилие сводящей колодки пружины.

Когда тормоза новые (собраны на конвейере или после ремонта), поршни цилиндра вместе с разрезными кольцами утоплены, сведены. После резкого и сильного нажатия на тормозную педаль цилиндры максимально расходятся в противоположных направлениях и тащат за собой разрезные кольца. Когда педаль отпускают, стяжная пружина стремится снова свести колодки друг с другом, но способна это сделать лишь на зазор в кольцах самоподвода, обозначенный на схеме выше как «рабочий ход поршня». Разрезные кольца после отпускания педали остаются на месте – сила их трения о стенки цилиндра сопротивляется стремлению стяжных пружин сдвинуть их обратно. Таким образом, кольца удерживают колодки приближенными к барабану с люфтом на величину зазора (он же – рабочий ход поршня), достаточного для движения поршней при нажатии педали.

С износом колодок уменьшается их толщина, но это уменьшение при каждом нажатии на педаль автоматически компенсируется – поршни расходятся чуть дальше и подтаскивают за собой разрезные кольца, которые в свою очередь после исчезновения усилия на педали остаются на новом месте. Этот процесс происходит без дополнительного внимания со стороны водителя при каждом более-менее сильном нажатии на педаль тормоза.

Подобная схема регулировки, повторимся, неплоха и относительно надежна, но точность подвода и надежность, которые обеспечивает внешний автоматический регулятор, заметно выше.

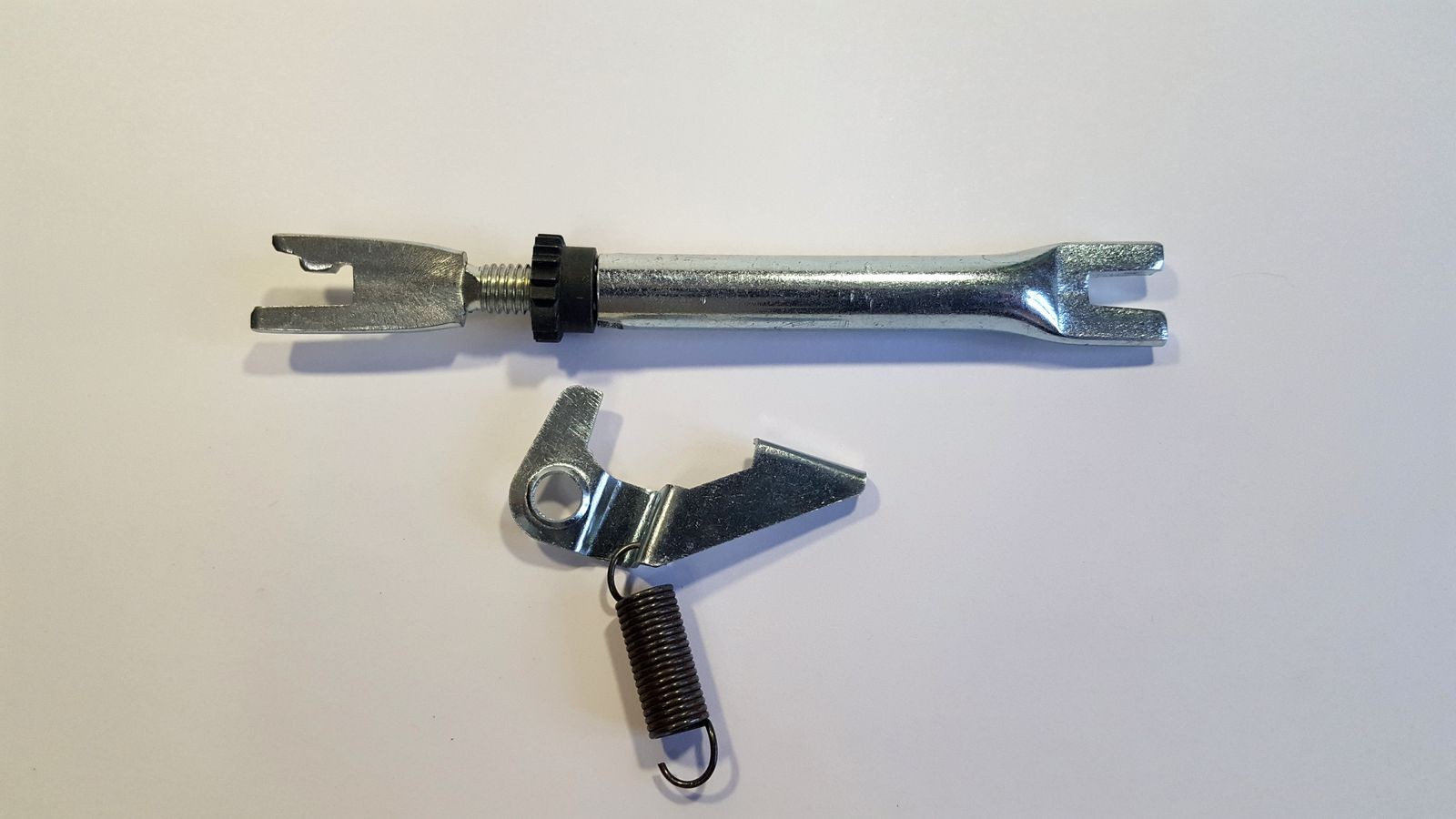

Внешний автоматический подвод

Внешняя система самоподвода колодок барабанных тормозов гораздо более распространена, поскольку значительно более эффективна. Собственно, именно эта система сделала барабанные тормоза по-настоящему эффективными и не дает им умереть до сих пор!

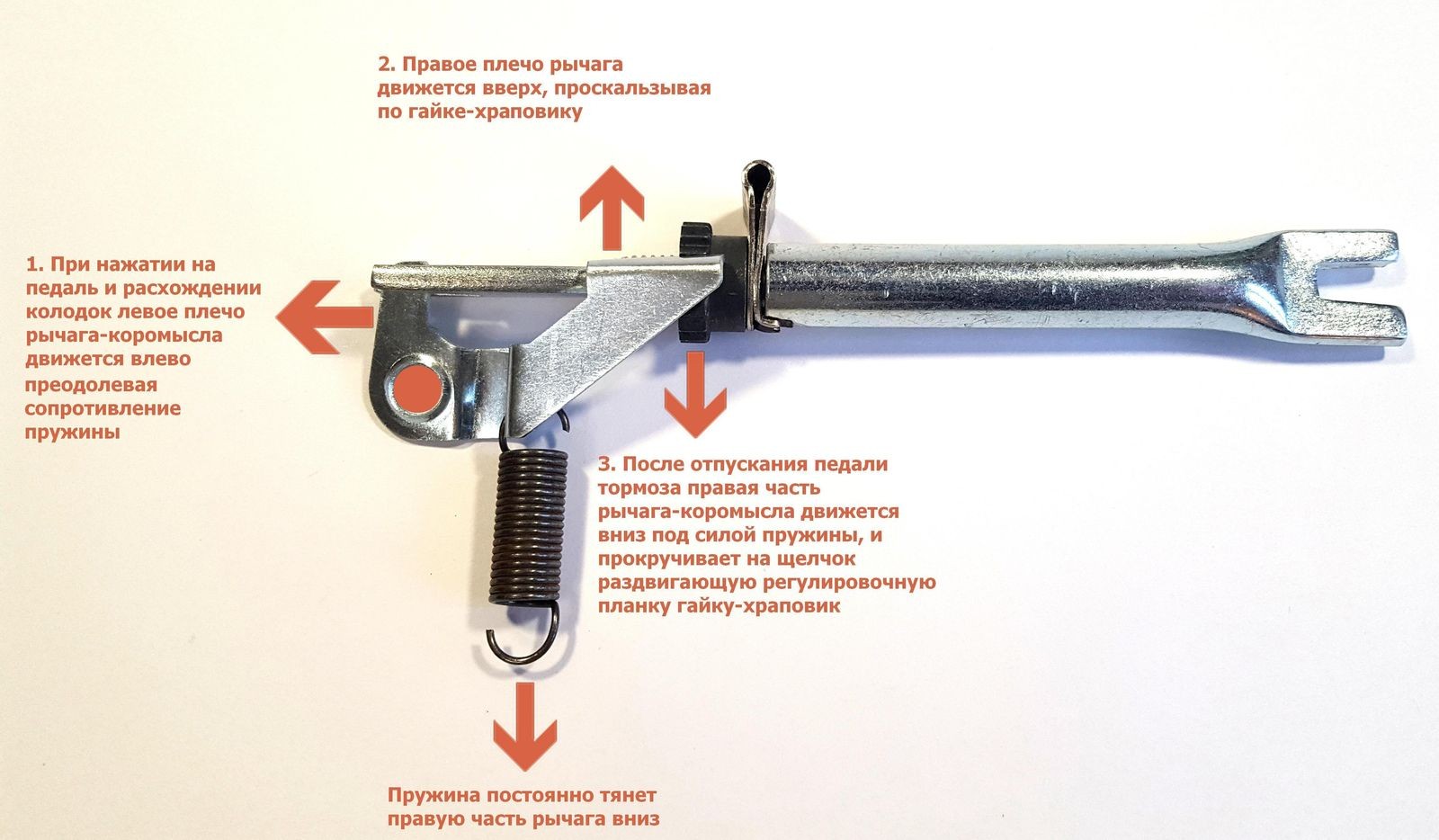

Система внешнего автоматического подвода колодок позволяет приблизить колодки к внутренней поверхности барабана почти так же близко, как и в дисковых тормозах. Модификаций конструкции внешнего самоподвода несколько, но отличия несущественны, а суть одна. Устройство для автоматического разведения колодок от центра к барабану представляет собой распорную планку изменяемой длины с регулировочной зубчатой гайкой-храповиком, которая подкручивается специальным механизмом при каждом нажатии на тормозную педаль, раздвигая планку. Причем система всегда самостоятельно останавливается в оптимальном положении максимального развода колодок и неспособна их «пережать», вызвав постоянное легкое подтормаживание и перегрев барабанов, как при езде с забытым «ручником».

Механизм регулирования – простейший: помимо самой планки с резьбовым стержнем и гайкой-храповиком (собственно, точно такая же применяется в системах ручного подвода без автоматики) в него входит жестяной рычаг-коромысло и оттяжная пружинка.

Источником движения рычажка, который подкручивает гайку-храповик и увеличивает длину распорной планки, служит сам ход тормозных колодок при нажатии педали. Упрощенно говоря, одно нажатие на педаль тормоза – одно качание рычажка и проворот гайки на несколько градусов. Регулировка – ступенчатая, но ход очень малый, благодаря чему обеспечивается высокая точность регулировки и минимально возможный зазор между колодками и барабаном, когда не нажата педаль тормоза. У такой схемы есть важное условие: после замены колодок или барабана (или неисправной распорной планки) нужно ДО начала движения многократно нажимать на педаль тормоза до прекращения щелчков – таким образом, система выберет весь холостой зазор, и тормоза станут максимально эффективными.

После выбора зазора система сама прекращает работу – ход колодок до упора в барабан при нажатии на тормоз становится настолько коротким, что коромысло перестает совершать рабочий ход.

Через какое-то (весьма продолжительное) время колодки слегка подсточатся, и увеличившийся лишь на самую малость зазор позволит коромыслу качнуться достаточно для того, чтобы сделать очередной щелчок, выбрав доли миллиметра этого зазора, и планка с автоподводом снова перейдет в режим ожидания. Все это, повторимся, происходит автоматически, без какого либо внимания со стороны водителя или мастера автосервиса.

Именно внешний механизм самоподвода оказался максимально эффективным, при этом (что редкость в технике!) весьма простым конструктивно и дешевым. И даже на исходе второго десятилетия ХХI века барабанные тормоза обеспечивают достаточную эффективность и безопасность движения автомобиля, укладываясь в строгие современные нормы и требования. Поэтому они ещё не вымерли, да и вряд ли скоро вымрут.

Опрос

А у вашей машины какие тормоза?

Всего голосов:

когда необходима и так ли выгодна

Всем привет! Вам, думаю, хорошо известно, что тормоза в машине работают на основе силы трения. И трение обладают разрушающим эффектом, постепенно стирая контактирующие между собой поверхности. Причем это не зависит от того, насколько прочным является материал. Тут дело только во времени. Потому проточка тормозных барабанов станет вполне актуальной темой для обсуждения.

Барабанные механизмы (БМ) тормозной системы авто преимущественно изготавливаются из прочных и износостойких материалов. Но износ все равно постепенно возникает. Думаю, каждый понимает, что ездить на машине с изношенными тормозами крайне опасно и некомфортно из-за вибраций, свиста, скрежета и длинного тормозного пути.

Стоит поговорить о таком понятии как проточно или расточка. Зачем она нужна, как выполняется, есть ли в узлах допустимый износ, и не лучше ли просто поставить новые барабаны. Мы уже ранее говорили о том, как определить износ тормозных дисков. Также обсуждался вопрос их правильной проточки. Теперь очередь за барабанами.

Конструктивные особенности

На многих легковых и грузовых современных и не очень авто, таких как Камаз (очень популярный грузовик) или Газель, часто предусмотрена именно задняя система торможения. Она состоит непосредственно из самого тормозного барабана, а также механизма так называемой разводки колодок.

Причем в такой системе именно тормозной автомобильный барабан является ключевым узлом. Процесс остановки транспортного средства реализуется за счет того, что начинается соприкосновение между собой барабана и колодок, когда водитель нажимает на соответствующую педаль. Так активируется процесс взаимотрения, тем самым скорость снижается и автомобиль окончательно останавливается. В основе барабанных механизмов обычно лежит чугун высокой прочности.

В процессе торможения на барабан и и ответную колодку действует огромная нагрузка. Причем чем выше будет скорость авто в момент торможения и усилие, прикладываемое к педали, тем выше нагрузка.

При эксплуатации автотранспортных средств в тяжелых условиях начинается дополнительный процесс загрязнения. Между колодками и барабанами скапливается различная грязь.

Поскольку соприкасающиеся поверхности (барабан и колодка) выполнены из разных материалов, на барабанах постепенно возникают разного рода дефекты и признаки деформации. Это опасно тем, что элементы соприкасаются не полностью, площадь контакта уменьшается, и эффективность торможения падает. Все это заставляет периодически проводить осмотр узла, а также заниматься профилактикой. Иначе можно упустить тот момент, когда произойдет отказ системы. О последствиях говорить не стану. Все и так очевидно.

И тут на помощь приходит та самая проточка. Фактически это альтернатива замене тормозов в случае их износа.

Что такое проточка

Многих интересует, как шлифовать и восстановить нормальную площадь контакта, вернув тормозному узлу прежнюю эффективность. Балансировка или профилактика осуществляется за счет проточки или расточки.

Суть процедуры заключается в том, чтобы проточить кромку рабочих поверхностей автомобильных барабанов. Это позволяет создать минимальный зазор между трущимися двумя поверхностями. Но у всего есть предел. А точнее допустимый износ. Когда он будет достигнут, растачивать станет бессмысленно. Нужна замена. Обычно колодки меняют через 50-80 тысяч километров. Профилактическая проверка и проточка делается через 20-30 тысяч километров или по мере необходимости. Иногда профилактику делают чаще, сокращая интервал до 15-20 тысяч км.

Фактически при проточке удаляются поверхностные дефекты и различного рода неровности, которые появились на узле в процессе эксплуатации. Задача заключается в том, чтобы убрать слой чугуна. Для этого использует стенд или специальный станок.

В инструкции по эксплуатации можно узнать, какая толщина барабана является минимально допустимой.

Когда требуется проточка

При восстановлении эффективного торможения на задних узлах при работе своими руками обычно протачивают элементы на токарном станке, поскольку стенд есть далеко не у всех автомобилистов. Подобное оборудование доступно лишь в условиях автосервиса. Их можно найти в огромном количестве в таких городах как Спб, Москва, Екатеринбург, а также более маленьких населенных пунктах.

Прежде чем протачивать устройства, прекрасно понимая, что цена за услугу далеко не маленькая, нужно убедиться в наличии неисправностей.

Это можно узнать по таким признакам:

- В процессе торможения наблюдаются сильные или легкие вибрации, которых ранее не было;

- Когда водитель нажимает на педаль тормоза, ощущается посторонний шум;

- Снижается общая эффективность работы тормозов;

- При нажатии на педаль машину начинает носить по сторонам;

- Машина останавливается словно рывками;

- Ощущается биение в педали;

- Аналогичное биение передается на руль;

- Увеличивается тормозной путь.

Оптимальным вариантом считается покупка и установка нового комплекта. Но это довольно дорогое удовольствие.

При этом же проточка дает временный эффект и немного продлевает ресурс барабанов. Но увлекаться такой процедурой опасно, поскольку по мере приближения к предельному износу эффективность работы системы начнет снижаться.

Этапы проточки

Сама процедура проточки состоит из 3 ключевых этапов. Именно такого принципа придерживаются специалисты, и на него опираются тем, кто выполняет работу своими руками.

- Первый этап. На первом этапе осуществляется первичное снятие слоя толщиной 0,5 мм. Это дает понять, насколько сильно изношен материал барабана, каково его текущее состояние, есть ли более серьезные дефекты;

- Второй этап. Далее происходит процедура сглаживания, выравнивания и последующего удаления всех имеющихся неровностей. Снимается около 0,25 мм слоя металла;

- Третий этап. Он же финишный. Подразумевает финишную шлифовку, удаление всех оставшихся мелких зазубрин и сколов.

Проточив тормоза, остается ровная рабочая поверхность, а эффективность торможения значительно увеличивается.

Но такая процедура позволяет лишь избавиться от неровностей. Если есть геометрические погрешности, тут проточка не поможет совершенно. Подобные явления возникают, если происходили сильные температурные перепады.

Насколько это правильное и рациональное решение, делайте выводы сами. И делитесь своим мнением в комментариях.

Спасибо за внимание! Подписывайтесь, оставляйте отзывы, задавайте вопросы и рассказывайте о нас своим друзьям!

Как отремонтировать барабанные тормоза

Барабанные тормоза могут быть «старой технологией», но они все еще используются в качестве задних тормозов на большинстве легковых и грузовых автомобилей. Вплоть до начала 1970-х годов барабанные тормоза использовались как спереди, так и сзади почти на всех транспортных средствах. Но в 1970-х годах передние барабанные тормоза были заменены дисковыми. Барабанные тормоза были оставлены сзади, потому что тормозные нагрузки меньше, поэтому дисковые тормоза не нужны. Барабанные тормоза также дешевле в производстве, чем дисковые, и обеспечивают более простую установку стояночного тормоза.

КАК РАБОТАЮТ БАРАБАННЫЕ ТОРМОЗА

Барабан является частью барабанного тормоза в сборе, который также включает в себя колесный цилиндр, пару колодок, возвратные пружины и прижимные пружины, опорную пластину, некоторый тип механизма саморегулирования для поддержания зазоров в накладках и стояночный тормоз. механизм.

Барабан обычно чугунный, но некоторые из них алюминиевые с чугунной гильзой. Барабан обеспечивает поверхность трения, о которую трутся накладки, когда колодки выталкиваются наружу под действием гидравлического давления в колесном цилиндре.Поскольку накладки трутся о барабан, они создают трение, замедляющее колесо и приводящее к остановке автомобиля. Это генерирует много тепла, которое барабан поглощает и рассеивает, поэтому накладки не становятся слишком горячими и не тускнеют. Некоторые барабаны имеют ребра охлаждения, которые увеличивают их охлаждающую способность. Барабан также защищает внутренние компоненты тормоза от дорожных брызг и грязи. Некоторые барабаны также имеют пружину, обернутую вокруг внешней стороны, чтобы гасить вибрации и шум.

Типовые компоненты тормозного барабана.Возвратные пружины, прижимные пружины и другое внутреннее оборудование обычно следует заменять

, когда вы устанавливаете новые тормозные колодки на автомобиль с большим пробегом. Также рекомендуются новые колесные цилиндры.

Передние барабаны на старых заднеприводных легковых и грузовых автомобилях установлены на шпинделе и поддерживаются парой колесных подшипников. Задние барабаны на заднеприводных легковых и грузовых автомобилях установлены на ступице моста, а на переднеприводных легковых автомобилях и минивэнах — на шпинделе или ступице.Большинство из них будут иметь герметичные ступичные подшипники, но некоторые могут иметь подшипники, требующие периодического обслуживания.

КАК СНИМАТЬ ЗАДНИЕ ТОРМОЗНЫЕ БАРАБАНЫ

Барабаны необходимо снимать для осмотра или обслуживания задних тормозов. Барабаны всегда следует снимать, даже если обслуживаются только передние тормоза. Но задние барабаны нельзя снимать для экономии времени и усилий, особенно если у транспортного средства мало пробега (менее 50 000 миль) и у него первая тормозная работа.

Первым шагом при снятии барабана является снятие колеса.Затем обувь необходимо снять, чтобы накладки очистили внутреннюю кромку барабана. Это необходимо, потому что по мере износа барабанов на них часто образуется гребень, который будет цепляться за обувь. На большинстве барабанных тормозов, которые имеют звезда колесо собственного регулятор, отвертка или тормозной инструмент регулятора может быть вставлен через прорезь в опорной пластине отступить регулятор.

Если барабан прилип к оси или башмакам и не хочет отрываться, используйте большой молоток SOFT, чтобы ударить по

.перед барабаном.ЗАПРЕЩАЕТСЯ бить по барабану стальным молотком, потому что вы можете треснуть или расколоть чугунный барабан. Если барабан отказывается сдвинуться с места, вы можете использовать тупой инструмент в виде воздушного молота, чтобы ударить по его поверхности. Вибрация должна ослабить его, чтобы он оторвался.

Если это не сработает, попробуйте съемник барабана. Это инструмент, похожий на большой съемник шестерен. У него есть пальцы, которые сжимают боковые стороны барабана, и большой винт посередине, который прижимается к ступице оси.

ВНИМАНИЕ: Барабаны иногда со значительным усилием выскакивают при снятии съемником. Кроме того, барабан может упасть на землю и повредиться или разбить вам палец ноги, поэтому убедитесь, что вы хорошо держите его, когда он выйдет из строя. Лучший способ снять барабан с помощью съемника — это медленно затянуть винт, постукивая по поверхности барабана мягким молотком или воздушным молотком, чтобы ослабить его вибрацию. Вы также можете использовать пропановую горелку, чтобы нагреть центральное отверстие в барабане, чтобы помочь ему расшириться от ступицы.

КАК СНИМАТЬ ПЕРЕДНИЕ ТОРМОЗНЫЕ БАРАБАНЫ

На старых автомобилях с передними барабанными тормозами барабаны обычно легче снимать. Все, что вам нужно сделать, — это снять тормозные колодки сзади с помощью инструмента для регулировки тормозов или отвертки, снять колесо, затем пылезащитный колпачок на ступице и снять гайку ступицы со шпинделя. Внешний подшипник ступицы колеса при снятии обычно выпадает из барабана. Поэтому внешний подшипник ступицы колеса следует осторожно снять и отложить в сторону, чтобы он и внутренние подшипники ступицы были очищены, осмотрены и снова смазать смазкой, прежде чем барабан вернется на транспортное средство.

ИЗБЕГАЙТЕ ТОРМОЗНОЙ ПЫЛИ

Барабаны улавливают много тормозной пыли, которая может содержать волокна асбеста. Воздействие асбестовой пыли может увеличить риск рака легких и других заболеваний легких, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль и не попадать на одежду. Пыль следует удалить, очистив барабаны изнутри аэрозольным очистителем тормозов. Никогда не используйте сжатый воздух для сдува пыли с барабанов или других деталей тормоза.

КАК ИЗМЕРЯТЬ ИЗНОС БАРАБАНА

Когда барабаны сняты, их следует измерить, чтобы определить, насколько они изношены.Отштампованные или отлитые на лицевой стороне или снаружи большинства барабанов — это спецификация «максимального диаметра» или «машины для», которая относится к максимально допустимому внутреннему диаметру барабана, который разрешен ПОСЛЕ того, как барабан был восстановлен. Барабан также может иметь спецификацию «выбросить». Если барабан уже изношен для отказа от спецификации или не может быть повернут без превышения максимального диаметра, выбросьте его.

Если внутренний диаметр барабана превышает спецификации, он изношен и НЕОБХОДИМО заменить.Тонкие бочки могут быть опасны! .

Для измерения внутреннего диаметра барабана требуется специальный калибр. Если у вас нет манометра, в большинстве магазинов автозапчастей, занимающихся ремонтом барабанов, есть такой инструмент, и они должны знать, как им пользоваться (если они не возьмут ваши барабаны где-нибудь еще!). Если внутренний диаметр барабана соответствует максимальным спецификациям или превышает их, или не может быть восстановлен без превышения максимальных характеристик, барабан является мусором и его нельзя восстанавливать.Большинство барабанов для легковых автомобилей и легких грузовиков сконструированы из металла, достаточного для обеспечения износа (или восстановления поверхности) примерно 0,060 дюйма, прежде чем потребуется замена.

Зачем заменять изношенные барабаны? Вот пять веских причин:

1. Тонкие барабаны опасны. Если не заменить, барабан может износиться до такой степени, что он может буквально распасться. А если выходит из строя барабан, то тормоза тоже!

2. Пониженная эффективность торможения. Увеличенный внутренний диаметр сильно изношенного барабана не будет соответствовать новому набору футеровки, если футеровка не будет изогнутой (а этого больше никто не делает).Следовательно, накладки контактируют только посередине, что снижает их эффективную тормозную способность.

3. Увеличенный ход педали. Износ увеличивает расстояние между башмаками и барабаном. Если барабан чрезмерно изношен, механизмы саморегулирования могут не справиться со всей слабиной, что приведет к низкому уровню педали. Также существует вероятность того, что колесный цилиндр может чрезмерно расшириться до точки, где он протекает или разваливается, что вызывает отказ тормозов.

4. Затухание тормозов.Тонкие барабаны не могут поглощать и рассеивать столько тепла, как толстые. Изношенный барабан имеет меньшую массу, поэтому тормоза могут перегреться и выйти из строя гораздо раньше.

5. Шум. Тонкие барабаны могут способствовать возникновению шума, поскольку не могут гасить вибрации.

ПРОВЕРКА ТОРМОЗНОГО БАРАБАНА

Бочкитакже следует проверять на наличие следующих условий:

* Незначительные точечные коррозии и задиры допустимы, если канавки не слишком глубокие и их можно удалить путем шлифовки.Перед повторным использованием барабана необходимо удалить смазку или масляные загрязнения, так как смазка может вызвать заедание и неравномерное торможение.

* Любые трещины опасны, потому что они ослабляют металл и увеличивают риск поломки. Треснувшие барабаны нельзя использовать повторно.

* Барабан имеет овальную или яйцевидную форму, если задействовать стояночный тормоз, когда барабан горячий. Фиксация башмаков предотвращает нормальное сжатие барабана во время охлаждения, что приводит к необратимой деформации.Это может вызвать пульсацию педали при торможении. Биение барабана не должно превышать 0,005 дюйма. Если биение не может быть устранено с помощью шлифовки, замените барабан.

* Состояние «раструба» может возникнуть в широких барабанах, если внутренний край барабана деформируется наружу. Результат — неравномерный контакт колодки с барабаном, неравномерный износ накладок и снижение эффективности торможения. Чтобы проверить это условие, измерьте внутренний диаметр барабана рядом с внутренним и внешним краем барабана.Если разница составляет более 0,005 дюйма, барабан необходимо заменить на поверхность или заменить.

* Износ ствола на барабане, где центральная часть изнашивается больше, чем края. Если перекос не удается устранить шлифовкой, его необходимо заменить.

* Твердые участки или глянцевые пятна на барабане. Это вызвано чрезмерным нагревом, который вызывает металлургические изменения в металле. Твердые пятна можно определить по выступающим или обесцвеченным пятнам на фрикционной поверхности барабана.Твердые участки могут вызывать стук, пульсацию педалей и заедание при торможении. При шлифовке верхняя часть стирается с любых твердых участков, но обычно они возвращаются, как только барабан возвращается в эксплуатацию и снова начинает изнашиваться. Единственное постоянное средство от твердых пятен — это новый барабан.

* Сломанные или поврежденные шпильки колеса. При необходимости замените.

СЛИВКА ТОРМОЗНОГО БАРАБАНА

Барабаны должны иметь внутри относительно гладкую поверхность трения. Шероховатая поверхность сокращает срок службы тормозов, а также снижает эффективность торможения.Поэтому, если барабаны шероховатые, их придется заменить, чтобы восстановить поверхность трения до нового состояния.

Барабаны всегда следует заменять попарно. Никогда не работайте с одним барабаном, а не с другим, потому что разница в диаметре может повлиять на поперечный баланс тормозов. Внутренние диаметры обоих барабанов должны находиться в пределах 0,010 дюйма друг от друга. Большая разница может вызвать нежелательные колебания тормозного усилия из стороны в сторону.

Новые барабаны поступают с завода в законченном состоянии и готовы к установке, поэтому дополнительная шлифовка не требуется, а только сокращает потенциальный срок службы барабана.

Когда барабан устанавливается на токарный станок для шлифовки поверхности, он должен быть установлен прямо и надежно, чтобы минимизировать биение. Лента глушителя должна быть обернута вокруг барабана снаружи, чтобы гасить вибрации и уменьшать вероятность появления следов дребезга при резке барабана. Тормозной токарный станок также должен иметь острые насадки для инструментов (тупые биты не оставят хорошей отделки на барабане). Когда барабан разрезается, необходимо удалить минимальное количество металла, которое необходимо для восстановления поверхности барабана, и не более того.Это продлит срок службы барабана.

Как правило, наилучшая обработка барабана достигается медленным неглубоким резом. Чем ровнее покрытие, тем лучше. Скорость токарного станка от 100 до 200 об / мин с поперечной подачей не более 0,002 дюйма в минуту и глубиной резания менее 0,002 дюйма обычно обеспечивает идеальную поверхность.

Если барабаны вращать слишком быстро, резец может оставить на поверхности крошечные бороздки, которые могут прогрызть новый набор накладок, а также создать шум.

Один из способов узнать, находится ли поверхность в рекомендуемом диапазоне 80 микродюймов или меньше, — это попробовать написать свое имя на фрикционной поверхности шариковой ручкой. Если вы видите непрерывную линию чернил, покрытие должно быть достаточно гладким. Но если чернильная линия разбита на маленькие точки, поверхность будет слишком шероховатой.

Бочки с шлифованной поверхностью следует обрабатывать осторожно и хранить лицевой стороной вниз, пока они не будут снова помещены в автомобиль.

УСТАНОВКА ТОРМОЗНОГО БАРАБАНА

Распространенная ошибка, которую допускают многие люди, — это не чистить барабаны после того, как их перевернули.После шлифовки на внутренней поверхности барабанов остается много мусора, а также рваный и складчатый металл. Большая часть этого мусора будет сбита тормозными накладками при первом включении тормозов, но некоторые из них застрянут в накладках и могут способствовать шуму тормозов. Поэтому для достижения наилучшего результата протрите барабаны изнутри мыльной водой и жесткой щеткой.

После того, как барабаны были заменены на поверхность и очищены, необходимо соблюдать осторожность при установке, чтобы не допустить попадания жирных отпечатков пальцев на внутреннюю поверхность.

На передних барабанах с обслуживаемыми ступичными подшипниками подшипники необходимо очистить, проверить и снова смазать смазкой. Также потребуются новые сальники и свежая смазка для ступичных подшипников.

Перед тем, как барабаны будут снова надеты, можно использовать «калибр барабана / башмака» для предварительной настройки башмаков на внутренний диаметр барабанов. В этом нет необходимости, но можно сэкономить время, потому что, если колодки вынуты слишком далеко, они зацепятся за барабан, не давая ему соскользнуть обратно на тормоз.А если обувь зашита слишком далеко, потребуется большая корректировка, чтобы вытащить ее.

После того, как барабаны будут на месте, необходимо отрегулировать башмаки до тех пор, пока они не выйдут из барабана (небольшое или полное отсутствие ощущения сопротивления при вращении барабана вручную). Регулировка повлияет на ход педали, поэтому ее нужно делать правильно.

Нажмите здесь, чтобы узнать больше о тормозной направляющей

Другие статьи о тормозах:

Другие статьи о тормозах:

Тормозные смазкиОсмотр и обслуживание цилиндра барабанного тормозного колеса

Обслуживание тормозной гидравлики

Тормозная жидкость: горячая тема

Прокачка тормозов

Устранение неисправностей силовых тормозов

Обслуживание стояночного тормоза

Устранение общих проблем тормозов

Полное устранение тормозовJob

Выключение звука тормозов

Устранение шума тормозов

Подробнее о тормозном шуме

Устранение тормозной пыли

Асбест все еще представляет опасность

Нажмите здесь, чтобы увидеть больше технических статей Carley Automotive

Нажмите здесь, чтобы увидеть больше технических статей Carley Automotive

Замена тормозного барабана Обслуживание и стоимость

Что такое тормозные барабаны и как они работают?

Тормозной барабан — это тяжелая чугунная деталь тормозной системы, которая выглядит как неглубокий цилиндр высотой несколько дюймов и диаметром от 9 до 12 дюймов. Тормозной барабан имеет точно обработанную поверхность по всей внутренней окружности, с которой тормозные колодки контактируют, когда вы нажимаете на тормоз, передавая гидравлическое давление через колесный цилиндр. Это выталкивает тормозные колодки наружу и соприкасается с внутренней частью тормозного барабана, что приводит к трению, которое заставляет автомобиль замедляться.Тормозной барабан установлен поверх всех компонентов заднего тормоза, таких как колесный цилиндр, пружины и зажимы, тормозные колодки и механизм стояночного тормоза, и полностью закрывает их. Барабан обычно крепится к ступице колеса колесом и проушинами, но в некоторых конфигурациях барабан и ступица колеса объединяются как одно целое. В настоящее время система барабанного тормоза устанавливается только на заднюю ось, если она вообще используется, поскольку системы дискового типа на 4 колеса стали более распространенными.

Как механики заменяют тормозные барабаны?

Есть два варианта обслуживания тормозного барабана: полная замена или шлифовка.В некоторых случаях дешевле заменить барабан, чем восстанавливать его. Однако в обоих случаях процедура снятия и установки барабана одинакова.

- Поднимите автомобиль и надежно поддержите его с помощью стальных опор.

- Снять шину и колесо в сборе.

- Снять тормозной барабан. Иногда тормозной барабан проржавел к ступице колеса, и для снятия барабана потребуется съемник тормозного барабана. В некоторых случаях ступица колеса является неотъемлемой частью тормозного барабана, и в этом случае для замены барабана необходимо снять стопорный болт подшипника ступицы и подшипник ступицы.

- Измерьте внутренний диаметр обработанной поверхности в барабане микрометром тормозного барабана или аналогичным измерительным инструментом. Если имеется достаточно металла, чтобы восстановить поверхность барабана на токарном станке, механик сравнит стоимость такого восстановления с альтернативой: покупкой нового барабана.

- Перед установкой барабана с новым покрытием или с новым покрытием проверяются тормозные колодки, пружины, колесный цилиндр, механизм стояночного тормоза и опорный диск. Все изношенные детали следует заменить.Как правило, если барабаны были заменены или покрыты новым покрытием, необходимо установить новые тормозные колодки. Изношенные колодки вызывают неравномерный износ тормозного барабана и снижают эффективность торможения.

- Башмаки отрегулированы и барабан установлен. Колесо и шина устанавливаются и затягиваются в надлежащей последовательности, а автомобиль проходит дорожные испытания для проверки работы тормозов.

Безопасно ли управлять автомобилем с неисправным тормозным барабаном?

Нет. В случае неисправности тормозных барабанов тормозной путь не будет как можно короче.При панической остановке остановка всего на пять или десять футов короче могла быть разницей между отсутствием столкновения и столкновением. Любой недостаток тормозной системы транспортного средства является поводом для беспокойства и потенциальной проблемой безопасности. При первой же возможности проверьте тормозные барабаны, чтобы определить, существует ли проблема, и выяснить, что необходимо сделать для ее устранения.

,Завод по ремонту тормозных барабанов, Завод по ремонту тормозных барабанов OEM / ODM по индивидуальному заказу

Всего найдено 162 заводов и компаний по ремонту тормозных барабанов с 486 продуктами. Выбирайте высококачественный ремонт тормозных барабанов из нашего огромного выбора надежных заводов по ремонту тормозных барабанов. Бриллиантовый член| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Плоско-фрезерный станок, Фрезерный станок, Фрезерный станок с ЧПУ, Горизонтальный токарный станок, Токарный станок с ЧПУ |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Цзаочжуан, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Токарный станок с ЧПУ, Токарный станок со станиной, Револьверно-фрезерный станок, Фрезерно-сверлильный станок, Плоскошлифовальные станки |

| Mgmt.Сертификация: | ISO 9001, ISO 20000, QC 080000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Цзаочжуан, Шаньдун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Токарный станок с ЧПУ, Обрабатывающий центр с ЧПУ, Фрезерный станок с ЧПУ, Испытательный стенд, Литые диски Ремонт Токарный станок с ЧПУ |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд |

| Расположение: | Тайань, Шаньдун |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Токарный станок с щелевой станиной, Фрезерный станок, Вальцегибочный станок, Фрезерный станок с ЧПУ, Ленточнопильный станок |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд |

| Расположение: | Цзаочжуан, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Испытательный стенд, Стенд для испытания стартера, Стенд для испытания генератора, Стенд для испытания автомобильной тормозной системы, Стенд для испытания автомобильного турбокомпрессора |

| Mgmt.Сертификация: | ISO9001: 2008 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, OEM |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Токарный станок с ЧПУ, Фрезерный станок с ЧПУ, Вертикальный обрабатывающий центр с ЧПУ, Токарный станок, Сверлильно-фрезерный станок |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Чичжоу, Аньхой |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Автомобильное оборудование (автоподъемник, покрасочная камера, регулировка углов установки колес, шиномонтажный станок, балансировщик колес) |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Шанхай, Шанхай |

| Производственные линии: | 3 |

Другие статьи о тормозах:

Другие статьи о тормозах: