Ремонт топливоподкачивающего насоса

Снятие топливоподкачивающего насоса

Рис. 140. Установка топлнвоподкачивающего насоса

Закройте кран на топливном баке. Выверните болты 5 ( рис. 140 ) и отсоедините топливопроводы 3 и 4 от топливоподкачивающего насоса 2 Отверните три болта 1 и снимите насос. Наденьте защитные детали 5 и 7 ( рис. 141 ) на болты 6 и заверните болты в резьбовые отверстия корпуса насоса 20.

Разборка топливоподкачивающего насоса

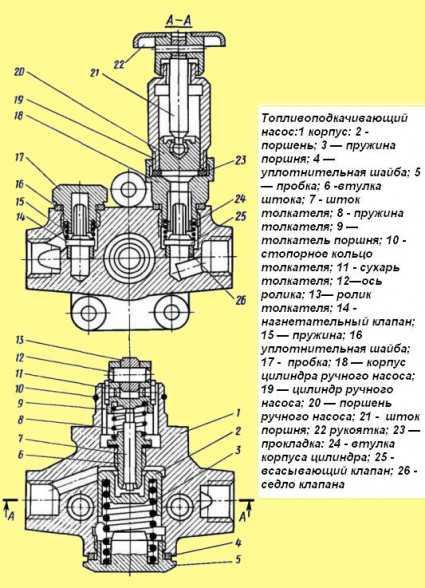

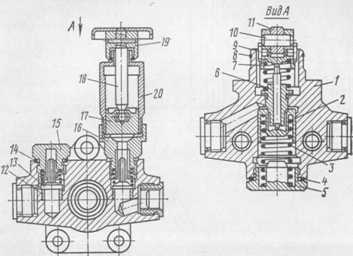

Рис. 141. Насос топливоподкачивающий

Выверните болты 6 и снимите защитные детали 5, 7. Отверните пробку 13 и выньте из корпуса упор 14 с пружиной 15, поршень 16 со стержнем 11. Выпрессуйте штифт 8 и выньте толкатель 10 в сборе с роликом 19 и осью 9. Выверните из корпуса втулку 18 с прокладкой 17.

Выверните ручной подкачивающий насос 1 и пробку 21 с прокладками 2. Выньте два клапана 4 с пружинами 3.

Разборка ручного подкачивающего насоса

Выверните крышку 2 ( рис. 142 ) из корпуса цилиндра 3 и выньте из него рукоятку 1 со штоком 4 и поршнем 6. Выбейте штифт 5 и снимите поршень со штока. Выньте, при необходимости, из цилиндра прокладку 8 и снимите с поршня резиновое кольцо 7.

Технические требования на Корпус и поршень

Наружный диаметр поршня 22 мм. Диаметр отверстия корпуса под поршень 22 мм. Нормальный зазор между поршнем и отверстием корпуса должен быть в пределах 0,010…0,038 мм. Допустимый зазор 0,06 мм. Предельный зазор 0,1 мм.

Технические требования на стержень и втулка

- Стержень и втулка составляют пару, в которой замена одной детали деталью из другой пары не допускается.

- Стержень толкателя во втулке после промывки в профильтрованном дизельном топливе должен перемещаться свободно, от руки.

- Герметичность пары проверяйте опрессовкой под давлением 0,6…0,8 МПа (6…8 кгс/см²) продолжительностью 30…40 с. Просачивание топлива не допускается.

Технические требования на толкатель в сборе

- Ролик должен входить в паз толкателя с зазором 0,2…0,5 мм и легко вращаться на своей оси.

- Толкатель и поршень должны свободно, без заеданий перемещаться в своих гнездах от усилия пружины.

Клапаны и корпус. Соприкасающиеся поверхности клапанов и корпуса должны быть гладкими и взаимно притертыми до состояния, обеспечивающего герметичность в соединениях при давлении до 0,2 МПа (2 кгс/см²).

Сборка ручного подкачивающего насоса

Наденьте крышку 2 ( см. рис. 142 ) на шток 4. Установите поршень 6 на шток и запрессуйте штифт 5. Смажьте моторным маслом прокладку 8 и установите ее в цилиндр. Наденьте на поршень резиновое кольцо 7, вставьте поршень в сборе в цилиндр и наверните крышку 2 на резьбу цилиндра 3. Наверните рукоятку 1 на резьбу крышки.

Общая сборка топливоподкачивающего насоса

Наденьте прокладку 17 ( см. рис. 141 ) на втулку 18 и вверните втулку в корпус насоса. Установите поршень 16, пружину 15, упор 14 и заверните пробку 13 с прокладкой 12 в отверстие корпуса. Вставьте со стороны привода насоса стержень 11 в отверстие втулки 18. Установите толкатель 10 в сборе с осью 9 и роликом 19 в отверстие корпуса и запрессуйте штифт 8. Установите два клапана 4 с пружинами 3 и заверните в резьбовые отверстия корпуса пробку 18 и ручной подкачивающий насос 1 с прокладками 2.

Испытание топливоподкачивающего насоса

Обкатку и испытание топливоподкачивающего насоса (ТГШ) произведите на дизельном топливе в течение 10 мин при частоте вращения кулачкового вала насоса 650 мин-1. При испытании применяйте схему: топливный бак — фильтр грубой очистки — ТПН — фильтр тонкой очистки — мерный резервуар. Фильтр тонкой очистки топлива на выходе в мерный резервуар должен быть снабжен перепускным клапаном, открывающимся при давлении 40…50 кПа (0,4— 0,5 кгс/см²), и краном. Элементы схемы соедините топливопроводом с внутренним диаметром 8 мм. Местные сужения топливопроводов не допускаются.

При испытании ТПН подсос воздуха в топливную систему и течи в местах уплотнений не допускаются. Отсутствие воздуха в системе контролировать по чистоте струи топлива, поступающего через сливную трубку при открытии вентиля тонкой очистки.

Проверьте давление и производительность, создаваемые насосом при частоте вращения кулачкового вала 650 мин -1: при полностью перекрытом кране давление, развиваемое ТПН, должно быть не менее 1,7 кгс/см², при полностью открытом кране производительность насоса должна быть не менее 1,2 л/мин.

Проверьте работоспособность ручного топливоподкачивающего насоса. Он должен развивать давление не менее 0,7 кгс/см².

Установка топливоподкачивающего насоса

Наденьте на фланец топливоподкачивающего насоса паронитовую прокладку и закрепите его на корпусе топливного насоса высокого давления тремя болтами 1 ( см. рис. 140 ) с пружинными шайбами; Закрепите топливопроводы 3 и 4 на насосе болтами 5 с медными кольцами.

invers74.ru

Устройство и ремонт топливоподкачивающего насоса (ТННД) двигателей ЯМЗ

Топливный насос низкого давления (ТННД) закреплен тремя болтами на корпусе насоса высокого давления (ТНВД) двигателей ЯМЗ-236, ЯМЗ-238. Он обеспечивает подкачку топлива из бака. Топливо через фильтр грубой очистки поступает в топливоподкачивающий насос, после чего подается на фильтр тонкой очистки и только потом попадает в насос высокого давления.

Содержание статьи:

Составные части и устройство топливоподкачивающего насоса низкого давления (схема с обозначениями)

| Каталожный номер | Количество | Наименование |

| 236-1106213-Б | 1 | Корпус топливоподкачивающего насоса в сборе |

| 236-1106256 | 1 | Кольцо стопорное |

| 33.1106222 | 1 | Шток толкателя с втулкой в сборе |

| 236-1106240 | 1 | Толкатель поршня |

| 236-1106246 | 2 | Сухарь толкателя |

| 236-1106242 | 1 | Ролик толкателя |

| 42.1106244-10 | 1 | Ось ролика |

| 236-1106264 | 2 | Клапан насоса |

| 236-1106272 | 2 | Пружина клапана |

| 852212 | 2 | Шайба |

| 236-1106276 | 1 | Пробка |

| 236-1106288-В | 1 | Насос топливоподкачивающий в сборе |

| 236-1106314-В | 1 | Рукоятка |

| 236-1103298-Е | 1 | Поршень со штоком в сборе |

| 236-1110479 | 1 | Кольцо уплотнительное |

| 2 531 113 053 | 1 | Кольцо 006-010-25-2-1 |

| 236-1106342 | 1 | Колпачок |

| 236-1106306-Б | 1 | Кольцо |

| 236-1106324-Г | 1 | Корпус цилиндра |

| 236-1106292-Е | 1 | Цилиндр |

| 240-1106285 | 1 | Прокладка |

| 236-1106210-А2 | 1 | Насос топливоподкачивающий в сборе |

| 201420-П29 | 3 | Болт |

| 252134-П29 | 3 | Шайба |

| 236-1106234-А | 1 | Пробка пружины |

| 33.1112342 | 1 | Кольцо уплотнительное |

| 236-1106232 | 1 | Пружина поршня |

| 236-1106228 | 1 | Поршень насоса |

Топливоподкачивающий насос в сборе

На фотографии изображен ТННД в том виде как он может быть установлен на автомобиль. Насос, или как его еще ласково называют дизелисты «помпочка», имеет вход для топливопровода, подкачивающий поршень для ручной подкачки топлива и, соответственно, выход для продвижения солярки дальше по системе. Также на корпусе имеются три отверстия под болты для крепления топливоподкачивающего насоса к корпусу насоса высокого давления. Устанавливаются на автомобилях КрАЗ, МАЗ и других, где установлены двигателя ЯМЗ-236, ЯМЗ-238.

На фотографии изображен ТННД в том виде как он может быть установлен на автомобиль. Насос, или как его еще ласково называют дизелисты «помпочка», имеет вход для топливопровода, подкачивающий поршень для ручной подкачки топлива и, соответственно, выход для продвижения солярки дальше по системе. Также на корпусе имеются три отверстия под болты для крепления топливоподкачивающего насоса к корпусу насоса высокого давления. Устанавливаются на автомобилях КрАЗ, МАЗ и других, где установлены двигателя ЯМЗ-236, ЯМЗ-238.

Ниже привожу фотографии ТННД в трех ракурсах:

Во время работы двигателя топливный насос высокого давления приводит в работу толкатель поршня и топливоподкачивающий насос тянет топливо по системе.

Клапан ТННД:

Поршень насоса:

razvar.ru

Ремонт топливоподкачивающего насоса МАЗ

Топливоподкачивающий насос (рис. 1). Поршневого типа, установлен на ТНВД и приводится в действие от эксцентрика кулачкового вала

В корпусе 1 насоса размещены поршень 2, пружина 3 поршня, упирающаяся одним концом в поршень, другим в пробку 5, всасывающий 25 и нагнетательный 14 клапаны, которые прижаты к седлам 26 пружинами 15.

Полость корпуса насоса, в которой перемещается поршень, соединена каналами с полостями над всасывающим и под нагнетательным клапанами.

Привод поршня осуществляется толкателем 9 через шток 7.

Ролик 13 толкателя вращается на плавающей оси 12, застопоренной от продольного перемещения двумя сухарями 11.

Одновременно сухари, перемещаясь в пазах корпуса 1, предохраняют толкатель от разворота.

Пружина 8, упирающаяся во втулку 6, прижимает толкатель к эксцентрику.

Шток 7 перемещается в направляющей втулке 6, которая завернута на специальном клее в корпусе насоса. Шток и втулка представляют собой прецизионную пару.

На топливоподкачивающем насосе установлен ручной подкачивающий насос.

Уплотнением между корпусом 18 цилиндра насоса и цилиндром 19 служит резиновая прокладка 23, которая при навернутой на цилиндр рукоятке 22 одновременно уплотняет зазор между поршнем 20 и корпусом 18.

Ремонт топливоподкачивающего насоса

Топливоподкачивающий насос (см. рис. 1) разбирают в такой последовательности:

— вывернуть ручной насос в сборе и пробку клапана;

— вынуть клапаны и их пружины;

— вывернуть пробку пружины и вынуть пружину поршня и поршень;

— снять стопорное кольцо, вынуть толкатель и пружину толкателя.

При разборке и сборке топливоподкачивающего насоса следует помнить, что поршень и корпус подкачивающего насоса, а также поршень и цилиндр ручного насоса представляют собой точно подобранные пары и разукомплектовыванию не подлежат.

Механические поломки деталей и срыв резьбы не допускаются.

Корпус топливоподкачивающего насоса не должен иметь поломок, трещин и повреждения резьбы под болты крепления топливопроводов.

Допустимый зазор между корпусом и поршнем насоса не должен превышать величины 0,18 мм.

Зазор в соединении между корпусом насоса и толкателем не должен превышать 0,2 мм.

Поршень топливного насоса не должен иметь выработки от штока толкателя глубиной более 0,25 мм.

Клапан насоса с торцевой поверхностью седла должен обеспечивать герметичность соединения.

При оценке состояния остальных деталей нужно помнить, что зазор не должен превышать:

— между осью ролика и толкателем поршня 0,15 мм;

— между роликом толкателя и осью ролика 0,28 мм;

— между цилиндром и поршнем ручного насоса 0,05 мм.

Особое внимание необходимо уделять состоянию узла шток-втулка. Зазор в указанном соединении не должен превышать 0,014 мм.

Плотность указанной пары проверяют по времени падения давления от 150-—120 кгс/см2 в результате истечения топлива через зазор между втулкой и штоком.

Испытания следует проводить на профильтрованном летнем дизельном топливе или на его смесях с авиационным или веретенным маслом или тракторным керосином.

Вязкость смеси при температуре 20˚с должна быть 1,4 -1,5 условных градусов. Время падения давления до указанных пределов должно быть не менее 1 мин.

При меньшей плотности пару заменяют. Сборка топливоподкачивающего насоса производится в последовательности, обратной разборке.

Если заменяют узел прецизионной пары шток-втулка, поверхность резьбы и торец в корпусе насоса нужно тщательно очистить от остатков клея, на котором была установлена удаленная втулка штока.

Новая втулка должна быть установлена в корпусе насоса на клее, составленном на основе эпоксидной смолы.

Для обеспечения прочности и герметичности соединения при помощи клея тщательно очищенные контактирующие поверхности корпуса насоса и втулки штока должны быть предварительно обезжирены бензином или другой жидкостью.

Втулку штока затягивают с приложением момента 1 кгсм. После затяжки проверяют легкость перемещения штока по втулке. Если перемещение штока затруднено, нужно слегка ослабить затяжку втулки.

autoruk.ru

Ремонт насосов низкого давления

Строительные машины и оборудование, справочник

Ремонт насосов низкого давленияКатегория:

Ремонт топливной аппаратуры автомобилей

Ремонт насосов низкого давления

Насосу низкого давления требуется ремонт при износе поршня, штока и втулки толкателя, нарушении герметичности клапанов, неисправности ручного подкачивающего насоса.

Насос низкого давления (рис. 136) разбирают в поворотном приспособлении или в специальных тисках. Для этого закрепляют корпус насоса, отвертывают пробку и ручной насос в сборе, извлекая детали клапанов. Далее отвертывают пробку пружины и вынимают из корпуса пружину и поршень. Снимают стопорное кольцо толкателя и вынимают толкатель в сборе. Затем специальным ключом (рис. 137) вывертывают втулку (см. рис. 136) штока толкателя. Разборка толкателя и ручного насоса не сложна и ке требует дополнительных приспособлений.

После разборки детали насоса тщательно моют в керосине и дефектуют, обращая внимание на трущиеся поверхности цилиндров и поршней, штока толкателя и втулки, торцовые поверхности седла впускного и выпускного клапанов.

Поршень насоса в процессе работы изнашивается, в результате чего зазор между ним и цилиндром возрастает, а производительность насоса падает. Если зазор в паре поршень — цилиндр превысит 0,04 мм, поршень восстанавливают до номинального размера хромированием. Для этого вначале поршень шлифуют до необходимого диаметра, обеспечивающего требуемый зазор.

Рис. 136. Насос низкого давления:

1 — корпус насоса, 2 — поршень, 3 — пружина, 4, 14 — прокладки, 5 — пробка пружины, 6 — втулка штока, 7 — толкатель, 8 — стопорное кольцо, 9 — сухарь, 10 — ось, 11 — ролик, 12 — седло клапана, 13 — клапан, 15 — пробка, 16 — корпус ручного насоса, 17 — поршень ручного насоса, 18 — шток, 19 — рукоятка, 20 — цилиндр

Отшлифованная поверхность поршня должна иметь овальность и конусность не более 7 мкм. Диаметры поршня и цилиндра контролируют микрометром и индикаторным нутромером.

Торцовые поверхности седла клапана могут иметь риски и задиры. Если риски и задиры не глубоки, то их выводят притиркой пастой ГОИ, применяя специальный притир. При глубоких задирах седло клапана удаляют зенкерованием твердосплавным инструментом. Размер зенкера выбирают такой, чтобы после обработки в корпусе осталась тонкая втулка, которую удаляют крейц-мейселем, не нарушая посадочной поверхности в корпусе.

При запрессовке нового седла клапана в корпусе насоса используют оправку (рис. 138), чтобы выдержать соосность при посадке. После установки седла торцовую поверхность его притирают до шероховатости не более 0,62 мкм (8-й класс).

Работоспособность пары шток толкателя — втулка восстанавливают хромированием штока или методом перекомплектования. При этом минимально допустимый зазор в паре может составлять 0,04 мм, а максимальный — 0,17 мм. Правильность подбора пары устанавливают, используя приспособление к стенду 625, которое позволяет закрепить втулку в сборе со штоком и испытать их гидравлическую плотность под давлением 15 МПа. Сравнение времени падения давления до 14 МПа в испытуемой паре и в эталонной позволяет оценить состояние сопряжения шток — втулка.

Свободу перемещения штока во втулке проверяют надавливанием руки. При этом не должно ощущаться местных сопротивлений и торможений во всех угловых положениях штока. Если перемещение штока по длине ненормально, то доводят детали пастой ГОИ с последующей мойкой в бензине и дизельном топливе.

В ручном подкачивающем насосе чаще всего в результате износа возникает люфт поршня на штоке (см. рис. 136), а также изнашиваются рабочие поверхности поршня и цилиндра.

Для ремонта пары поршень — цилиндр используют метод перекомплектования деталей, так как завод-изготовитель выпускает три группы ручных насосов, позволяющих подбирать и доводить сопряжения до зазора 0,04 мм.

При образовании люфта поршня на штоке более 0,25 мм поршень завальцовывают, применяя оправку (рис. 139) и приспособление для ограничения хода оправки. Приспособление (рис. 140) в сборе с оправкой, штоком и поршнем устанавливают в гидравлический пресс. Гайками задают величину хода оправки под действием пресса. Если после завальцовки не удается восстановить требуемый люфт, то берут новый поршень и шток и вновь выполняют завальцовку.

При износе штифта в рукоятке 19 насоса (см. рис. 136) штифт вьтпрессовывают и совмещенные отверстия развертывают на увеличенный. диаметр под новый штифт.

После ремонта ручной насос проверяют на герметичность и на подачу топлива. Герметичность считается достаточной, если поданный под поршень сжатый до 0,2 МПа воздух не выходит через резьбовое соединение корпуса с цилиндром и уплотняющую резиновую прокладку. Подачу топлива ручным насосом проверяют перекачиванием дизельного топлива насосом через отрезок топливопровода диаметром 8 мм на высоту 1 м.

Рис. 137. Ключ для отвертывания втулки штока толкателя в корпусе насоса:

1 — стержень, 2 — ручка

Рис. 138. Оправка для запрессовки седла клапана:

1 — стержень с накаткой, 2 — рабочая часть

Сборку насоса низкого давления выполняют в такой последовательности: в корпус устанавливают на эпоксидном клее втулку штока, шток с роликовым толкателем, поршень, пружину и пробку пружины с уплотнительной шайбой. Затем устанавливают клапаны в сборе и ручной насос. После окончательной сборки проверяют легкость перемещения толкателя, который должен возвращаться в исходное положение возвратной пружиной.

Рис. 139. Оправка для завальцовки поршня:

1 — гайка, 2 — контргайка, 3— оправка

Насос низкого давления прирабатывают на стенде СДТА-1 в два приема при частоте вращения кулачкового вала 650 об/мин в интервале 30 мин, при 1050 об/мин в интервале 1 ч. Во время приработки поддерживают противодавление 0,13—0,15 МПа и следят, чтобы не было подтеканий, стуков и нагрева деталей.

Величину разрежения, создаваемого насосом во всасывающей магистрали, проверяют, подключая вакуумметр к впускному трубопроводу насоса. Разрежение должно составлять не менее 0,05 МПа или 50 кПа.

Рис. 140. Приспособление для завальцовки поршня на штоке с помощью оправки:

1 — верхняя втулка. 2 — кронштейн, 3 — оправка, 4 — поршень, 5 — нижняя втулка, 6 — винт крепления, 7 — плита

Реклама:

Читать далее: Установка и регулировка топливной аппаратуры на автомобиле после ремонта

Категория: — Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт топливоподкачивающего насоса 2ТЭ10У КР-1 — курсовая работа

ВВЕДЕНИЕ

Надёжность тепловоза, определяемая совершенством его конструкции и технологией изготовления, в процессе эксплуатации постепенно снижается вследствие изнашивания трущихся деталей, коррозии, усталости металла, старения материалов и других вредных процессов. Они вызывают повреждения, устранение которых становиться необходимым для безотказной работы.

Техническое обслуживание и ремонт тепловоза, как и всякой машины, — объективная необходимость, вызываемая техническими, эксплуатационными и экономическими причинами.

Технические причины обусловлены разнообразием выполняемых деталями функций и широким диапазоном изменения действующих на них нагрузок.

Эксплуатационные причины, а именно различие в климатических, путевых и режимных условиях, в которых работают тепловозы, в квалификации локомотивных бригад, в значительной мере определяют сроки и объёмы профилактических и ремонтных работ.

Экономическая причина ремонта тепловоза – целесообразность использования после восстановления базовых и наиболее дорогостоящих деталей, что позволяет уменьшить материальные и трудовые затраты. Затраты на капитальный ремонт тепловоза обычно не превышают 25 % стоимости нового тепловоза, а расход металла на его ремонт примерно в 15 раз ниже, чем на изготовление.

Для сохранения долговечности тепловоза необходимы продуманная система технического обслуживания и ремонта, оснащенная современными средствами ремонтная база, новейшая технология восстановления деталей. Квалифицированный обслуживающий и ремонтный персонал.

Цель данного проекта – разработать технологический процесс ремонта и конструкцию специального оборудования для ремонта насоса топливоподкачивающего тепловоза 2ТЭ10У.

В курсовом проекте разработан указанный технологический процесс, приведены конструкция и условия работы сборочной единицы, возникающие при этом неисправности, их причины и способы предупреждения, отражена технология капитального ремонта с заполнением сопутствующих документов. Кроме того, приведена организация рабочего места и техника безопасности при ремонте, а также расчет специального оборудования, применяемого при ремонте, его устройство и принцип работы.

1 УСЛОВИЯ РАБОТЫ НАСОСА ТОПЛИВОПОДКАЧИВАЮЩЕГО

Топливоподкачивающий агрегат подает топливо под давлением к топливным насосам дизеля. Агрегат состоит из насоса и электродвигателя постоянного тока типа П21, установленных на общей плите и соединенных между собой эластичной муфтой. Питание электродвигателя осуществляется от аккумуляторной батареи.

Топливоподкачивающий насос шестеренного типа. За одно целое со стальным валом насоса выполнена втулка, имеющая зубья с внутренним зацеплением, впадины которых сквозные (прорезанные). Вал вставляется в корпус насоса со стороны крышки. Втулка по наружной поверхности плотно прилегает к корпусу насоса, а с внутренней стороны зубья втулки также плотно прилегают к серповидному выступу крышки.

Звездочка сидит на оси, запрессованной в отверстие крышки. Ось звездочки расположена эксцентрично относительно оси вала ведущей втулки, но с обеспечением зацепления зубьев втулки и ведомой звездочки. Топливо по штуцеру поступает в полость всасывания. Заполняя впадины зубьев звездочки и втулки, топливо при вращении последних перегоняется в нагнетательную полость и далее через штуцер насоса по нагнетательному трубопроводу к фильтру тонкой очистки. Точностью пригонки звездочки и втулки к корпусу насоса, крышке и к серповидному ее выступу исключается возможность обратного протекания топлива из одной полости в другую.

Герметичность насоса обеспечивается уплотнением сильфонного типа. На вал ведущей втулки напрессована стальная втулка, которая по наружной поверхности плотно входит в расточку корпуса, К торцу втулки плотно прилегает торец бронзовой втулки. Плотность прилегания торцов втулок обеспечивается и шлифованием, и притиркой.

К буртику втулки припаяна гофрированная трубка сильфона, другая сторона которой припаяна к бронзовой уплотнительной втулке. Пружина стремится раздвинуть втулки. Накидная гайка прижимает конический буртик втулки к пояску корпуса насоса. Пружина прижимает втулку к втулке, исключая возможность попадания топлива, просачивающегося по зазору между корпусом и втулкой, в внутреннюю полость гофрированной трубки. Герметичность уплотнительного узла насоса проверяется опрессовкой топливом под давлением 0,5 МПа в течение 2 мин. При проворачивании от руки вал насоса должен вращаться плавно, без заеданий.

Торцовый зазор между втулкой и корпусом насоса регулируется прокладками. Нормальная работа насоса обеспечивается, если радиальный зазор между ведущей втулкой и корпусом находится в пределах 0,03 − 0,09 мм, а осевой зазор ведущей втулки в пределах 0,05 − 0,14 мм. Соосность оси электродвигателя с осью насоса регулируется прокладками. Стабильность центровки валов насоса и электродвигателя обеспечивается установкой штифтов.

Соединительная муфта состоит из ведущей и ведомой полумуфт, посаженных с помощью шпонок на валы электродвигателя и насоса. Продольные перемещения полумуфт исключены установкой штифтов. Между лепестками полумуфт с натягом вставлены резиновые пальцы, продольное перемещение которых ограничивается стопорным кольцом. [1]

2 НЕИСПРАВНОСТИ НАСОСА ТОПЛИВОПОДКАЧИВАЮЩЕГО, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДНИЯ

Перечень типичных неисправностей, способы предупреждения отказов деталей насоса топливоподкачивающего приведены в таблице 1.

Таблица 1 – Типичные неисправности, способы устранения отказов деталей насоса топливоподкачивающего

Возможные неисправности | Причина возникновения | Способы предупреждения |

Трещины корпуса | Вибрации | Своевременное выявление |

Потеря герметичности сильфонного уплотнения | 1 Механическое изнашивание 2 Контактно-усталостные нагрузки | Своевременное выявление |

Увеличение зазора между втулкой и корпусом насоса | 1 Механическое изнашивание 2 Контактно-усталостные нагрузки | Постоянный контроль |

Износ подшипников | 1 Механическое изнашивание 2 Контактно-усталостные нагрузки 3 Вибрации | Проведение акустического контроля |

Трещины шестерен, вала | 1 Механическое изнашивание 2 Контактно-усталостные нагрузки 3 Вибрации | Постоянный контроль |

Износ и повреждения зубьев шестерен | 1 Механическое изнашивание 2 Контактно-усталостные нагрузки | Своевременная постановка тепловоза на ремонт |

Перекос осей вала насоса и электродвигателя | Механическое изнашивание | Постоянный контроль |

Увеличение осевого люфта ведущей втулки | Механическое изнашивание | Постоянный контроль |

3 ОБЪЕМ РАБОТ ПРИ РЕМОНТЕ

НАСОСА

3.1 Общие требования к объему работ согласно правилам ремонта

Исправное и работоспособное состояние тепловозов обеспечивается строгим соблюдением установленной системы технического обслуживания и ремонта путем своевременного, качественного и в полном объеме выполнения работ, установленных техническими условиями.

Для насоса топливоподкачивающего предусмотрены определенные виды работ, регламентированные правилами капитальных ремонтов тепловозов типа ТЭ3 и ТЭ10. [2]

При проведении ремонта осматривают топливоподкачивающий насос. Проверяется надежность крепления насоса, отсутствие утечек, в том числе по уплотнению вала, крепление и состояние соединительной муфты насоса с электродвигателем, свободность вращения вала насоса. При наличии заеданий топливоподкачивающего насоса агрегат заменяют на отремонтированный и обкатанный на стенде.

Осматривается клапан аварийного питания дизеля топливом и при запущенном дизеле проверяется работа системы аварийного питания.

Далее топливоподкачивающий насос снимается и разбирается. Корпус насоса, имеющий трещины, заменяется. Перед разборкой насоса проверяется осевой разбег ведущей втулки и герметичность уплотнения.

Контроль герметичности (надёжности сильфонного уплотнения) производится опрессовкой на типовом стенде при давлении в нагнетательной системе 0,5 МПа в течение 2 мин. Герметичность сильфонного уплотнения восстанавливается притиркой контактных поверхностей втулок с сильфоном. Цельность сильфона проверяется опрессовкой. Сильфоны, имеющие трещину гофрированной трубки, отремонтированные пайкой, заменяются новыми.

Номинальный зазор между ведущей втулкой и корпусом насоса восстанавливается заменой или хромированием ведущей втулки. Допускается расточка корпуса насоса и постановка чугунной втулки с натягом. Зазор между ведомым зубчатым колесом и осью восстанавливается хромированием, осталиванием или заменой оси. Форма и соосность отверстий корпуса под ведущую втулку восстанавливаются обработкой отверстий с одной установки под ремонтный размер или постановкой в отверстия ремонтных втулок с последующей их обработкой под чертёжный размер.

Зазор между ведущей втулкой и корпусом насоса должен быть в пределах допуска. Осевой люфт ведущей втулки устанавливается в пределах 0,05-0,14 мм за счет прокладок, устанавливаемых между крышкой и корпусом. Зазор между пальцем муфты и амортизатором должен быть в пределах допуска. В собранном насосе при проворачивании вала насоса от руки последний должен вращаться без заеданий.

При установке на плиту проверяется перекос осей вала насоса и электродвигателя. Отклонение от соосности допускается не более 0,05 мм на длине 50 мм. Допускается распиловка отверстий в лапах двигателя до 1,5 мм в любую сторону. Положение узлов фиксируется штифтами.

Топливоподкачивающий насос испытывается на стенде соответствующем условиям работы на тепловозе. На всасывающей магистрали должен быть установлен фильтр. Противодавление на выходе создается частичным перекрытием вентиля на нагнетательной магистрали, замеряется манометром, включенным в нагнетательную магистраль. Стендовые испытания производятся на дизельном топливе, применяемом для тепловоза при температуре от 10 °С до 30 °С на режимах, приведенных в таблице 2.

Таблица 2 – Режимы испытаний топливоподкачивающего насоса

Номер режима | 1 | 2 | 3 |

Частота вращения вала насоса, с-1 (об / мин) |

10,0 0,5(600 30) |

13,2 0,5(800 30) |

22,5 0,17(1350 10) |

Давление нагнетания, МПа

Разряжение на всасывании, мм.рт.ст. не менее | При открытых вентилях всасывающего и нагнетательного трубопроводов | 0,175

100 | 0,35

100 |

Продолжительность испытаний, мин | 5 | 5 | 20 |

Производительность, л / мин не менее | не замеряется | не замеряется | 27 |

Герметичность насоса проверяется в начале 3-го режима при частоте вращения 1350 об / мин и давлением 0,5 МПа в нагнетательном трубопроводе в течение 2 мин. Потение и течь через стенки и стыки не допускается. Потение допускается на валу насоса. В конце 3-го режима производится замер производительности.

Установка топливоподкачивающего агрегата на тепловоз допускается только после обязательной центровки вала насоса с валом электродвигателя и производства стендовых испытаний в соответствии с Технологической инструкцией.

Центровка ведущей втулки насоса с валом электродвигателя производится при помощи технологической втулки или приспособлений со скобами.

Основные чертежные и браковочные размеры представлены в таблице 3.

Таблица 3 — Основные чертежные и браковочные размеры

Наименование деталей | Чертежный размер, мм | Допускаемый размер при выпуске из капитального ремонта, мм | Браковочный размер при выпуске из капитального ремонта, мм |

Шестерни, зазор между зубьями шестерен ведущей и ведомой | 0,08 − 0,28 | 0,08 − 0,35 | менее 0,08 более 0,4 |

Шестерни, зазор торцовый между торцами шестерен ведущей и ведомой и корпусом насоса с прокладкой | 0,08 − 0,13 | 0,08 − 0,15 | более 0,2 менее 0,12 |

Шестерни, зазор между вершинами зубьев шестерен ведущей и ведомой и кронштейном | 0,12 − 0,15 | 0,12 − 0,2 | более 0,25 |

Втулки, зазор диаметральный между втулками и цапфами шестерней ведущей и ведомой | 0,04 − 0,1 | 0,04 − 0,15 | более 0,25 |

Натяг втулки на валик привода | 0,02 − 0,074 | − | − |

Натяг штифта крепления втулки на валик | 0,013 − 0,05 | − | − |

Зазор между пальцем и звездочкой | 0,024 − 0,066 | 0,024 − 0,08 | Более 0,1 |

Зазор между корпусом и ведущей втулкой | 0,042 − 0,102 | 0,042 − 0,12 | Более 0,15 |

Зазор между корпусом и ведущей втулкой | 0,04 − 0,081 | 0,04 − 0,12 | Более 0,15 |

Натяг на запрессовку втулки на стержень ведущей втулки | 0,003 – 0,034 | 0,003 – 0,04 | Более 0,04 Менее 0,003 |

Осевой люфт ведущей втулки | 0,05 − 0,14 | 0,05 − 0,14 | Менее 0,2 |

yaneuch.ru

Ремонт топливоподкачивающего насоса

Снятие топливоподкачивающего насоса

Рис. 140. Установка топлнвоподкачивающего насоса

Закройте кран на топливном баке. Выверните болты 5 ( рис. 140 ) и отсоедините топливопроводы 3 и 4 от топливоподкачивающего насоса 2 Отверните три болта 1 и снимите насос. Наденьте защитные детали 5 и 7 ( рис. 141 ) на болты 6 и заверните болты в резьбовые отверстия корпуса насоса 20.

Разборка топливоподкачивающего насоса

Рис. 141. Насос топливоподкачивающий

Выверните болты 6 и снимите защитные детали 5, 7. Отверните пробку 13 и выньте из корпуса упор 14 с пружиной 15, поршень 16 со стержнем 11. Выпрессуйте штифт 8 и выньте толкатель 10 в сборе с роликом 19 и осью 9. Выверните из корпуса втулку 18 с прокладкой 17.

Выверните ручной подкачивающий насос 1 и пробку 21 с прокладками 2. Выньте два клапана 4 с пружинами 3.

Разборка ручного подкачивающего насоса

Выверните крышку 2 ( рис. 142 ) из корпуса цилиндра 3 и выньте из него рукоятку 1 со штоком 4 и поршнем 6. Выбейте штифт 5 и снимите поршень со штока. Выньте, при необходимости, из цилиндра прокладку 8 и снимите с поршня резиновое кольцо 7.

Технические требования на Корпус и поршень

Наружный диаметр поршня 22 мм. Диаметр отверстия корпуса под поршень 22 мм. Нормальный зазор между поршнем и отверстием корпуса должен быть в пределах 0,010…0,038 мм. Допустимый зазор 0,06 мм. Предельный зазор 0,1 мм.

Технические требования на стержень и втулка

- Стержень и втулка составляют пару, в которой замена одной детали деталью из другой пары не допускается.

- Стержень толкателя во втулке после промывки в профильтрованном дизельном топливе должен перемещаться свободно, от руки.

- Герметичность пары проверяйте опрессовкой под давлением 0,6…0,8 МПа (6…8 кгс/см²) продолжительностью 30…40 с. Просачивание топлива не допускается.

Технические требования на толкатель в сборе

- Ролик должен входить в паз толкателя с зазором 0,2…0,5 мм и легко вращаться на своей оси.

- Толкатель и поршень должны свободно, без заеданий перемещаться в своих гнездах от усилия пружины.

Клапаны и корпус. Соприкасающиеся поверхности клапанов и корпуса должны быть гладкими и взаимно притертыми до состояния, обеспечивающего герметичность в соединениях при давлении до 0,2 МПа (2 кгс/см²).

Сборка ручного подкачивающего насоса

Наденьте крышку 2 ( см. рис. 142 ) на шток 4. Установите поршень 6 на шток и запрессуйте штифт 5. Смажьте моторным маслом прокладку 8 и установите ее в цилиндр. Наденьте на поршень резиновое кольцо 7, вставьте поршень в сборе в цилиндр и наверните крышку 2 на резьбу цилиндра 3. Наверните рукоятку 1 на резьбу крышки.

Общая сборка топливоподкачивающего насоса

Наденьте прокладку 17 ( см. рис. 141 ) на втулку 18 и вверните втулку в корпус насоса. Установите поршень 16, пружину 15, упор 14 и заверните пробку 13 с прокладкой 12 в отверстие корпуса. Вставьте со стороны привода насоса стержень 11 в отверстие втулки 18. Установите толкатель 10 в сборе с осью 9 и роликом 19 в отверстие корпуса и запрессуйте штифт 8. Установите два клапана 4 с пружинами 3 и заверните в резьбовые отверстия корпуса пробку 18 и ручной подкачивающий насос 1 с прокладками 2.

Испытание топливоподкачивающего насоса

Обкатку и испытание топливоподкачивающего насоса (ТГШ) произведите на дизельном топливе в течение 10 мин при частоте вращения кулачкового вала насоса 650 мин-1. При испытании применяйте схему: топливный бак — фильтр грубой очистки — ТПН — фильтр тонкой очистки — мерный резервуар. Фильтр тонкой очистки топлива на выходе в мерный резервуар должен быть снабжен перепускным клапаном, открывающимся при давлении 40…50 кПа (0,4— 0,5 кгс/см²), и краном. Элементы схемы соедините топливопроводом с внутренним диаметром 8 мм. Местные сужения топливопроводов не допускаются.

При испытании ТПН подсос воздуха в топливную систему и течи в местах уплотнений не допускаются. Отсутствие воздуха в системе контролировать по чистоте струи топлива, поступающего через сливную трубку при открытии вентиля тонкой очистки.

Проверьте давление и производительность, создаваемые насосом при частоте вращения кулачкового вала 650 мин-1: при полностью перекрытом кране давление, развиваемое ТПН, должно быть не менее 1,7 кгс/см², при полностью открытом кране производительность насоса должна быть не менее 1,2 л/мин.

Проверьте работоспособность ручного топливоподкачивающего насоса. Он должен развивать давление не менее 0,7 кгс/см².

Установка топливоподкачивающего насоса

Наденьте на фланец топливоподкачивающего насоса паронитовую прокладку и закрепите его на корпусе топливного насоса высокого давления тремя болтами 1 ( см. рис. 140 ) с пружинными шайбами; Закрепите топливопроводы 3 и 4 на насосе болтами 5 с медными кольцами.

unikom74.ru

Ремонт топливоподкачивающего насоса.

Топливоподкачивающий насос (см. рис. 26) разбирают в такой последовательности: вывернуть ручной насос в сборе и пробку клапана; вынуть клапаны и их пружины; вывернуть пробку пружины и вынуть пружину поршня и поршень;

снять стопорное кольцо, вынуть толкатель и пружину толкателя.

При разборке и сборке топливоподкачивающего насоса следует помнить, что поршень и корпус подкачивающего насоса, а также поршень и цилиндр ручного насоса представляют из себяточно подобранные пары и разукомплектовыванию не подлежат. Механические поломки деталей и срыв резьбы не допускаются. Корпус топливоподкачивающего насоса не должен иметь поломок, трещин и повреждения резьбы под болты крепления топливопроводов. Допустимый зазор между корпусом и поршнем насоса не должен превышать величины 0,18 мм. Зазор в соединении между корпусом насоса и толкателем не должен превышать 0,2 мм. Поршень топливного насоса не должен иметь выработки от штока толкателя глубиной более 0,25 мм. Клапан насоса с торцевой поверхностью седла должен обеспечивать герметичность соединения.

При оценке состояния остальных деталей нужно помнить, что зазор не должен превышать: между осью ролика и толкателем поршня 0,15 мм;

между роликом толкателя и осью ролика 0,28 мм; между цилиндром и поршнем ручного насоса 0,05 мм. Особое внимание крайне важно уделять состоянию узла шток-втулка. Зазор в указанном соединении не должен превышать 0,014 мм. Плотность указанной пары проверяют по времени падения давления от 150120 кгс/см2 в результате истечения топлива через зазор между втулкой и штоком. Испытания следует проводить на профильтрованном летнем дизельном топливе или на его смесях с авиационным или веретенным маслом или тракторным керосином. Вязкость смеси при температуре 20 °С должна быть 1,4 1,5 условных градусов. Время падения давления до указанных пределов должно быть не менее 1 мин. При меньшей плотности пару заменяют. Сборка топливоподкачивающего насоса производится в последовательности, обратной разборке. В случае если заменяют узел прецизионной пары шток-втулка, поверхность резбы и торец в корпусе насоса нужно тщательно очистить от остатков клея, на котором была установлена удаленная втулка штока. Новая втулка должна быть установлена в корпусе насоса на клее, составленном на базе эпоксидной смолы. Для обеспечения прочности и герметичности соединения при помощи клея тщательно очищенные контактирующие поверхности корпуса насоса и втулки штока должны быть предварительно обезжирены бензином или другой жидкостью.

Втулку штока затягивают с приложением момента 1 кгс-м. После затяжки проверяют легкость перемещения штока по втулке. В случае если перемещение штока затруднено, нужно слегка ослабить затяжку втулки

referatwork.ru