Рабочая тормозная система автомобиля «Урал-375Д»

Категория:

Устройство автомобиля

Публикация:

Рабочая тормозная система автомобиля «Урал-375Д»

Читать далее:

Рабочая тормозная система автомобиля «Урал-375Д»

Автомобиль «Урал-375Д» имеет рабочую тормозную систему с шестью тормозными механизмами и пневмогидравлическим приводом.

Тормозные механизмы колодочные, барабанные, взаимозаменяемые для всех колес; по устройству аналогичны задним тормозным механизмам автомобиля ГАЗ-66. Колодки чугунные, литые, устанавливаются на осях с эксцентриковыми шейками. В отверстия колодок запрессованы бронзовые втулки. Колесный цилиндр сдвоенный; в корпусе цилиндра выполнено два отверстия, в которых размещаются по два поршня с резиновыми манжетами и пружинами, отверстия закрываются четырьмя резиновыми колпаками.

Частичная регулировка тормоза осуществляется при помощи эксцентриков.

Рекламные предложения на основе ваших интересов:

Полная регулировка производится эксцентриковыми осями колодок и регулировочными эксцентриками. Правильность регулировки проверяют измерением щупом зазора между колодками и барабаном. На расстоянии 30 мм от края накладки зазор должен быть в верхней части 0,35 мм, внизу — 0,2 мм. Проверка осуществляется через люк в тормозном барабане при снятом колесе.

Привод рабочей тормозной системы состоит из пневматического и гидравлического оборудования.

К пневматическому оборудованию относятся: компрессор, регулятор давления, два воздушных баллона, тормозной кран, предохранительный клапан, блок разбора воздуха, соединительная головка, разобщительный кран, буксирный клапан, два пневматических силовых Цилиндра, трубопроводы и шланги.

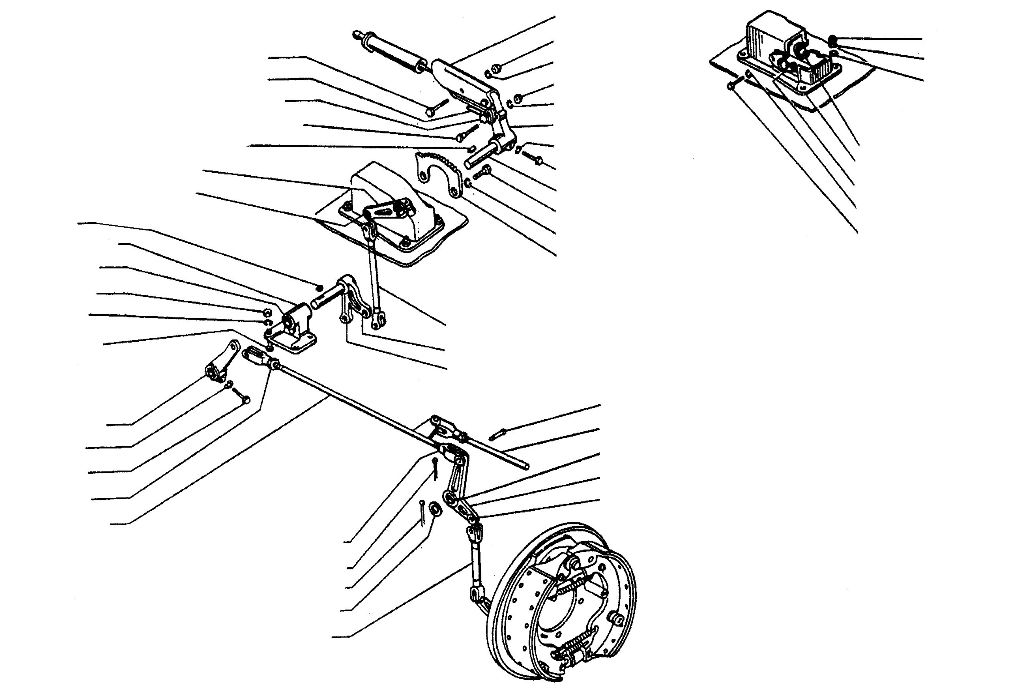

Рис. 1. Тормозной механизм автомобиля «Урал-375Д»:

1 — стяжная пружина; 2 — корпус колесных цилиндров; 3— тормозная колодка; 4 — фрикционная накладка; 5 — перепускной клапан; 6 — пробка; 7 — регулировочный эксцентрик; 8 — втулка; 9 — опорный палец; 10 — опорный диск

Рис. 2. Схема пневмогидравлического привода рабочей тормозной системы автомобиля «Урал-375Д»:

1 — компрессор; 2 — блок (крестовина) разбора воздуха; 3 — кран отбора воздуха; 4 — тормозной кран; 5 — межбалонный редуктор; 6 — воздушный баллон; 7 — предохранительный клапан; 8 — пневмоцилиндры; 9 — рычаг ручного тормоза; 10 — штуцер колесного цилиндра; 11 — буксирный клапан

Рис. 3. Пневмоцилиндр тормозной системы автомобиля «Урал-375Д»:

1 — главный цилиндр; 2 — бачок; 3 — передний цилиндр; 4 — проставка; 5 — шток; 6 — задний цилиндр; 7 — поршень: 8— выключатель сигнализации

Гидравлическое оборудование включает два главных тормозных цилиндра с бачками, шесть колесных цилиндров и трубопроводы.

Большая часть приборов пневматической части привода по своему устройству и действию аналогична таким же приборам автомобиля ЗИЛ-131.

Крестовина разбора воздуха установлена на передней стенке кабины под капотом. К ней подводится сжатый воздух от заднего воздушного баллона и отводится к регулятору давления, манометру, стеклоочистителю, а также в систему регулирования давления воздуха в шинах. На крестовине установлен крап отбора воздуха.

Буксирный клапан предназначен для снабжения сжатым воздухом тормозной системы автомобиля при буксировке его с неисправным двигателем. Клапан установлен на правом кронштейне переднего буфера.

Пневматические силовые цилиндры (пневмо-цилиндры) служат для создания сжатым воздухом давления жидкости в гидравлической части привода. Пневмоцилиндры вместе с главными тормозными цилиндрами расположены на левом лонжероне рамы под кабиной. Каждый пневмоцилиндр состоит из двух цилиндров с проставкой, штока с двумя поршнями и толкателем, конической пружины. Поршни имеют уплотнительные манжеты. В штоке выполнено осевое и радиальное отверстия, по которым сжатый воздух проводит из задней в переднюю полость пневмоцилиндра. На передней стенке цилиндра с внутренней стороны установлен включатель сигнализации о неисправности тормозной системы.

Поршни имеют уплотнительные манжеты. В штоке выполнено осевое и радиальное отверстия, по которым сжатый воздух проводит из задней в переднюю полость пневмоцилиндра. На передней стенке цилиндра с внутренней стороны установлен включатель сигнализации о неисправности тормозной системы.

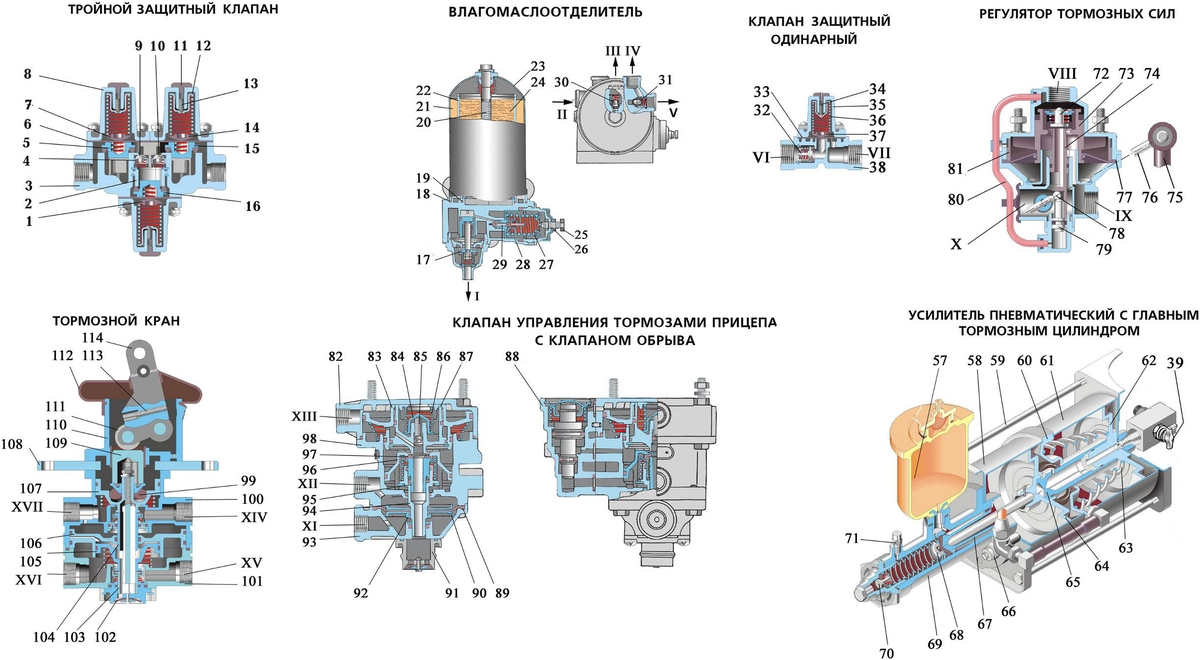

Рис. 4. Тормозной кран автомобиля «Урал-375Д»:

а — от воздушного баллона; б, в — в. пневмоЦилиндры; г —в магистраль прицепа; 1— тяга верхней секции; 2 — рычаг; 3 — рычаг ручного привода; 4 —- регулировочная гайка; 5, 19 — крышки; 6 — труба; 7 — уравновешивающая пружина верхней секции; 8 — упорная гайка; 9 — манжета поршня; 10, 18 — возвратные пружины; 11, 17 — поршни; 12 — клапан верхней секции; 13, 15—пружины клапанов; 14 — корпус крана; 16 — клапан нижней секции; 20 — режимное кольцо; 21 — регулировочная втулка; 22 — пружина тяги нижней секции; 23 — тяга нижней секции; 24 — пружина тяги верхней секции

Главные тормозные цилиндры по своему назначению, устройству и действию аналогичны главному тормозному цилиндру автомобиля ГАЗ-66. На каждом цилиндре установлен бачок для тормозной жидкости, изготовленный из капрона. Это позволяет визуально контролировать уровень жидкости в бачке. Передний главный тормозной цилиндр приводит в действие тормозные механизмы колес переднего и среднего мостов, задний цилиндр —колес заднего моста.

На каждом цилиндре установлен бачок для тормозной жидкости, изготовленный из капрона. Это позволяет визуально контролировать уровень жидкости в бачке. Передний главный тормозной цилиндр приводит в действие тормозные механизмы колес переднего и среднего мостов, задний цилиндр —колес заднего моста.

Гидравлическая часть привода заправляется тормозной жидкостью марки «Нева» в количестве 1,5 л. Нормальный уровень жидкости в каждом бачке должен быть на 15—20 мм ниже верхней кромки наливной горловины.

Тормозной кран двухсекционный, поршневой, с плоскими клапанами. Верхняя секция крана управляет тормозами прицепа, нижняя — тормозами автомобиля. Кран крепится к левому лонжерону рамы под кабиной и приводится в действие тормозной педалью.

Основные части крана: корпус; крышка верхней секции; крышка нижней секции; поршень верхней секции с манжетой и .пружиной; поршень нижней секции с манжетой и пружиной; труба с уравновешивающей пружиной и упорной гайкой; тяга верхней секции с пружиной; клапан верхней секции; клапан нижней секции; рычаг режимное кольцо.

Корпус крана имеет цилиндрические расточки, в которых размещаются поршни с уплотнительными манжетами и возвратными коническими пружинами. В центре поршней выполнены сквозные отверстия, через которые полости, разделяемые поршнями, соединяются между собой. Задние кромки этих отверстий являются седлами выпускных клапанов. Седлами впускных клапанов являются кромки отверстий, выполненных непосредственно в корпусе. Оба седла каждой секции могут перекрываться одним пластинчатым клапаном, поджимаемым пружинами.

Труба устанавливается в крышке верхней секции. На трубу надета уравновешивающая пружина, которая через гайку постоянно прижимает трубу к поршню. Внутри трубы размещается тяга верхней секции с пружиной. Тяга нижней секции устанавливается в крышке нижнего цилиндра. На тягу через гайку воздействует пружина, установленная во втулке. Эта втулка имеет фигурную прорезь, в которую входит конец винта, ввернутого в режимное кольцо. При повороте кольца перемещается втулка и изменяется величина сжатия пружины.

При движении с порожним прицепом режимное кольцо должно быть установлено в положение П; при работе с тяжело-нагруженным прицепом кольцо ставится в положение Р. Положение Н соответствует нормальной регулировке и обеспечивает работу тормозной системы в нормальных условиях.

Рычаг соединяет между собой тяги обоих цилиндров, верхним концом рычаг через привод соединен с тормозной педалью.

Сжатый воздух подводится в тормозной кран из переднего воздушного баллона через боковое отверстие в корпусе, отводится воздух в пневмоцилиндры автомобиля через боковое и нижнее отверстия в секции автомобиля. В магистраль к прицепу воздух отводится через боковое отверстие в секции прицепа. Обе полости корпуса соединяются между собой и через отзерстие в крышке нижней секции с атмосферой.

Тормозные системы прицепов, работающих совместно с автомобилем «Урал-375Д», имеют такое же устройство, как и у прицепов к автомобилю ЗИЛ-131.

Работа тормозного крана совместно с воздухораспределителем прицепа происходит так же, как и у автомобиля ЗИЛ-131.

При отпущенной педали впускной клапан верхней секции открыт, а выпускной закрыт; в нижней секции впускной лапан закрыт, а выпускной открыт. Сжатый воздух из баллонов автомобиля проходит в соединительную магистраль к воздухораспределителю прицепа и далее в воздушный баллон прицепа, который заполняется до давления 4,8—5,3 кгс/см2, после чего впускной клапан верхней секции закрывается. Пневмоци-линдры автомобиля через открытый выпускной клапан нижней секции соединены с атмосферой.

При нажатии на педаль впускной клапан верхней секции закрывается (или остается закрытым), а выпускной открывается; сжатый воздух из соединительной магистрали прицепа выходит в атмосферу, что приводит к срабатыванию воздухораспределителя прицепа, который подает сжатый воздух из баллона прицепа в его тормозные камеры. В нижней секции закрывается выпускной клапан и открывается впускной, сжатый воздух из баллонов автомобиля проходит в его пневмоцилиндры.

При отпускании педали выпускной клапан верхней секции закрывается, впускной открывается, и сжатый воздух снова проходит в соединительную магистраль прицепа, к его воздухораспределителю, который выпускает сжатый воздух из пневмокамер прицепа в атмосферу. В нижней секции крана закрывается впускной клапан и открывается выпускной, через который сжатый воздух из пневмоцилиндров выходит в атмосферу.

При торможении стояночным тормозом через рычаг приводится в действие только верхняя секция крана, что ведет к торможению прицепа.

В тормозной системе автомобиля предусмотрена сигнализация. В случае увеличения зазоров в тормозных механизмах или при неисправностях в гидравлической части привода поршни пневмоцилиндров перемещаются на такую величину, что передний поршень воздействует на включатель сигнализации, и в кабине загорается лампочка, сигнализирующая о неисправности тормозной системы.

При падении давления воздуха в баллонах ниже 4,5 кгс/см2 в кабине также включается контрольная лампа.

Положение тормозной педали регулируется изменением длины тяги, присоединяемой к рычагу крана. При правильно отрегулированном тормозном кране свободный ход педали тормоза составляет 20—33 мм.

Регулировка полного хода педали осуществляется упорным болтом, ввернутым в кронштейн вала педали. При правильно отрегулированном полном ходе педали давление воздуха в пнев-мосистеме за тормозным краном должно быть 3,5—4 кгс/см2 при максимальном давлении воздуха в баллонах и нажатой до упора педали.

Давление воздуха в магистрали прицепа регулируется гайкой.

Рекламные предложения:

Читать далее: Стояночные тормозные системы автомобиля

Категория: — Устройство автомобиля

Главная → Справочник → Статьи → Форум

Тормозная система автомобилей УРАЛ

Категория:

Рулевое управление и тормозная система

Публикация:

Тормозная система автомобилей УРАЛ

Читать далее:

Тормозная система автомобилей УРАЛ

На автомобиле Урал-375 колесные тормоза имеют комбинированный пневмогидравлический привод от ножной педали. Центральный барабан-но-колодочный тормоз имеет механический ручной привод.

Центральный барабан-но-колодочный тормоз имеет механический ручной привод.

Тормозная система с пневмогидравлическим приводом включает воздушный компрессор с регулятором давления, соединительную крестовину, кран отбора воздуха, три воздушных баллона с предохранительным клапаном и междубаллонным редуктором, комбинированный тормозной кран, управляемый тормозной педалью, манометр, два пневмоусилителя с гидравлическими цилиндрами, колесные тормоза с двойными рабочими гидравлическими цилиндрами, разобщительный кран и соединительную головку пневматического привода тормозов прицепа, буксирный клапан и воздушные и гидравлические трубопроводы. Пневматическая система используется также для регулирования давления воздуха в шинах, для чего в нее входит дополнительное оборудование.

Воздушный компрессор с регулятором давления имеют такое же устройство, как воздушный компрессор с регулятором давления автомобиля ЗИЛ-130.

Рекламные предложения на основе ваших интересов:

Комбинированный тормозной кран аналогичен крану, установленному на автомобиле МАЗ-500. евмоусилитель состоит из двух цилиндров, скрепленных с внутренней перегородкой с помощью стяжных болтов. В заднем цилиндре установлен поршень с пружиной, соединенный с полым штоком, который проходит через отверстие перегородки, снабженное сальником. К задней стенке цилиндра с помощью угольника присоединен воздухопровод от тормозного крана.

евмоусилитель состоит из двух цилиндров, скрепленных с внутренней перегородкой с помощью стяжных болтов. В заднем цилиндре установлен поршень с пружиной, соединенный с полым штоком, который проходит через отверстие перегородки, снабженное сальником. К задней стенке цилиндра с помощью угольника присоединен воздухопровод от тормозного крана.

В переднем цилиндре также установлен поршень, соединенный с толкателем. Каждый поршень уплотнен в цилиндре уплотняющей манжетой и войлочным кольцом. Передние полости обоих цилиндров соединены с помощью штуцеров и трубки с атмосферой.

Впереди к каждому пиевмоусилителго прикреплен болтами чугунный литой корпус главного гидравлического цилиндра. В цилиндре установлен поршень с уплотняющими манжетами, отжимаемый в исходное положение пружиной. В углубление поршня входит толкатель.

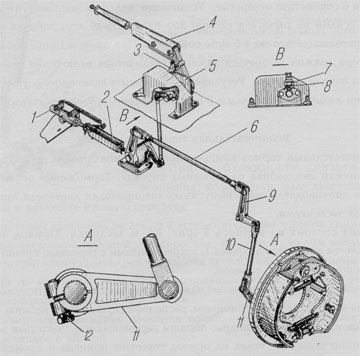

Рис. 1. Тормозная система с оневмогидравлическим приводом автомобиля Урал-375

К цилиндру присоединен бачок для тормозной жидкости, закрытый пробкой. Бачок сообщается с полостью цилиндра компенсационным и перепускным отверстиями.

Бачок сообщается с полостью цилиндра компенсационным и перепускным отверстиями.

В передней части цилиндра установлен нагнетательный и обратный клапаны. Цилиндр снабжен вентилем для удаления воздуха.

К крышке цилиндра с помощью штуцера присоединен трубопровод, подводящий тормозную жидкость к рабочим цилиндрам колес.

Цилиндр переднего усилителя соединен с рабочими цилиндрами тормозов передних колес и первого заднего моста, а второй — с тормозами второго заднего моста. Такой привод тормозов повышает надежность тормозной системы.

Каждый колесный тормоз, состоящий из двух колодок с накладками, установленных на бронзовых втулках на осях, закрепленных в кронштейнах тормозных щитов, снабжен двумя рабочими цилиндрами, отлитыми в общем корпусе, прикрепленном к щиту. Колодки стягиваются пружиной и через опорные штифты опираются на поршни цилиндров. Колодки установлены в чугунном тормозном барабане и регулируются с помощью эксцентриков, установленных в щите и фиксируемых пружинами.

Когда тормозная педаль не нажата, рабочие полости цилиндров пневматических усилителей сообщены через кран с атмосферой, и вся тормозная система находится в исходном положении.

При нажатии педали с помощью тормозного крана в рабочую полость цилиндров усилителей подводится сжатый воздух. Давлением воздуха поршни перемещаются в цилиндрах вперед. При этом толкатель перемещает поршень в главном гидравлическом цилиндре, и создаваемым при этом давлением жидкости в гидравлической системе тормоза колес включаются в действие. При отпускании педали тормозная система выключается. Наличие пневмоусилителей понижает усилие на педали, необходимое для торможения автомобиля.

Рис. 2. Центральный тормоз автомобиля Урал-375

Центральный тормоз барабанно-колодочный с механическим ручным приводом.

Барабан закреплен на фланце карданного шарнира за раздаточной коробкой. В барабане установлены на оси, закрепленной в щите, две колодки с накладками. Колодки стянуты двумя пружинами и раздвигаются разжимным кулаком, рычаг которого соединен тягами и через промежуточный рычаг с ручным рычагом, снабженным стопорной защелкой и установленным на кронштейне, который закреплен на картере коробки передач. Регулировка центрального тормоза осуществляется изменением длины тяги ручного рычага и перестановкой рычага на валу разжимного кулака.

Регулировка центрального тормоза осуществляется изменением длины тяги ручного рычага и перестановкой рычага на валу разжимного кулака.

Механический привод центрального тормоза от ручного рычага через промея<уточный рычаг и тягу соединен с рычагом крана управления тормозами прицепа. Поэтому при торможении автомобиля ручным тормозом одновременно включаются тормоза колес прицепа.

На автомобиле Урал-377 тормозная система с пневмогидравлическим приводом и центральный тормоз имеют устройство, аналогичное устройству тормозной системы автомобиля Урал-375.

Рекламные предложения:

Читать далее: Уход за тормозными системами с пневматическим приводом

Категория: — Рулевое управление и тормозная система

Главная → Справочник → Статьи → Форум

Тормозная система автомобиля «Урал»

Категория:

Автомобили Урал

Публикация:

Тормозная система автомобиля «Урал»

Читать далее:

Тормозная система автомобиля «Урал»

Конструктивные особенности

Автомобили имеют рабочий тормоз с гидропневматическим приводом, стояночный тормоз с механическим приводом и запасной тормоз, функции которого выполняет один из контуров привода рабочих тормозов.

Рекламные предложения на основе ваших интересов:

Рис. 1. Схема привода стояночного тормоза:

1 — рычаг; 2 — сектор рычага; 3 — тяга привода тормозного крана; 4 — рычаг тормозного крана; 5, 6 — тяги привода тормоза; 7 — регулировочный рычаг; 8 — разжимный кулак; 9 — тормозная колодка; 10 — стяжной болт

Стояночный тормоз барабанного типа с двумя колодками установлен на выходном валу раздаточной коробки. Рычаг стояночного тормоза связан с рычагом тормозного крана, которым управляется тормозная система прицепа от пневматической системы автомобиля.

Пользоваться стояночным тормозом при движении разрешается только в аварийных случаях.

Рабочие тормоза барабанного типа, взаимозаменяемые для всех колес. Тормоз имеет сдвоенный колесный цилиндр, выполненный в одном корпусе. Тормозные колодки установлены на опорных эксцентриковых пальцах и опираются на регулировочные эксцентрики.

Рис. 2. Рабочий тормоз:

Гидропневматический тормозной привод состоит из двухконтурного гидравлического и одноконтурного пневматического приводов. Первый контур приводит в действие тормоза переднего и среднего мостов, второй— тормоза заднего моста.

Первый контур приводит в действие тормоза переднего и среднего мостов, второй— тормоза заднего моста.

Пневматическое оборудование привода тормозов. На переднем воздушном баллоне установлен включатель минимального давления воздуха. При падении давления воздуха в системе ниже допустимого включается красная сигнальная лампа «воздух» на щитке приборов. В этом случае необходимо устранить неисправность в пневматической части тормозного привода.

Воздушный компрессор поршневого типа непрямоточный, двухцилиндровый, одноступенчатого сжатия.

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндров пластинчатые нагнетательные клапаны.

Рис. 3. Воздушный компрессор:

Головка цилиндров компрессора имеет разгрузочное устройство, соединенное с регулятором давления. При достижении в пневматической системе максимального давления воздуха нагнетание прекращается. Когда давление снизится до минимального значения, регулятор давления отключит разгрузочное устройство и компрессор снова начнет нагнетать воздух в пневматическую систему.

Когда давление снизится до минимального значения, регулятор давления отключит разгрузочное устройство и компрессор снова начнет нагнетать воздух в пневматическую систему.

Блок и головка цилиндров охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе. Поэтому, залив в радиатор воду, следует пустить двигатель, дать ему поработать 3—5 мин и после этого проверить уровень в радиаторе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала —к шатунным подшипникам. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.

Регулятор давления, установленный на компрессоре, автоматически поддерживает в системе необходимое давление сжатого воздуха путем впуска воздуха в разгрузочное устройство компрессора или выпуска из него.

Для увеличения эффективности работы регулятор снабжен двумя фильтрами: один установлен в месте поступления воздуха из пневмосистемы, другой — на выходе из разгрузочного устройства.

Рис. 4. Регулятор давления:

1 — корпус; 2 — металлокерамический фильтр; 3— уплотнительное кольцо; 4 — пружина клапана; 5 — впускной клапан; 6 — выпускной клапан; 7 — регулировочные прокладки; 8 — контргайка; 9 — регулировочный колпак; 10 — пружина регулятора; 11 — кожух; 12 — упорный шарик; 13 — шток клапана; 14 — седло выпускного клапана; 15 — сетчатый фильтр; 16 — пробка фильтра

Рис. 5. Предохранительный клапан:

1 — седло; 2 — корпус; 3 — шарик; 4 — пружина; 5 — контргайка; 6 — регулировочный винт; 7 — стержень

Рис. 6. Тормозной кран:

1 — тяга верхнего цилиндра; 2 — рычаг; 3 — рычаг ручного привода тормозов прицепа; 4, 29 — регулировочные гайки; 5, 27 — пылепредохранители; 6 — стопорный болт; 7 — крышка верхнего цилиндра; 8, 22 — уплотнительные кольца; 9 — труба уравновешивающей пружины; 10 — уравновешивающая пружина; 11 — упорная гайка; 12, 21 — манжеты поршней; 13, 20 — возвратные пружины; 14 — поршень верхнего цилиндра; 15 — клапан; 16, 18— пружины клапанов; 17 — корпус; 19 — поршень нижнего цилиндра; 23 — крышка нижнего цилиндра; 24 — регулировочное режимное кольцо; 25 — регулировочная втулка; 26, 30 — пружины тяги нижнего и верхнего цилиндров; 28 — тяга нижнего цилиндра; А — от воздушного баллона; Б к В — к пневмоусилителю; Г — в магистраль прицепа

Предохранительный клапан установлен на воздушном баллоне и предохраняет пневматическую систему от чрезмерного повышения давления при неисправности регулятора давления.

Клапан отрегулирован так, что при давлении воздуха 9,0—9,5 кгс/см2 он открывается и выпускает лишний воздух в атмосферу через боковое отверстие в корпусе.

Тормозной кран является комбинированным краном поршневого типа, в котором органы управления тормозами автомобиля-тягача и идущих за ним прицепов объединены в одном агрегате.

Кран служит для распределения сжатого воздуха и подачи его в пневмоусилители и тормозную систему прицепа. Верхний цилиндр крана предназначен для управления тормозами прицепа, нижний — для управления тормозами тягача. Кран установлен на левом лонжероне рамы под кабиной.

На нижней камере тормозного крана установлено режимное кольцо. При движении с порожними прицепами режимное кольцо должно быть установлено в положение Я; в этом случае опережение действия тормозов прицепа по отношению к тягачу будет наименьшим. При работе с тяжелонагруженными прицепами и большой массе автопоезда режимное кольцо должно быть переставлено в положение Р.

Рис. 7. Главный тормозной цилиндр с пневмоусилителем:

1 — передний пневматический цилиндр; 2 — проставка; 3— радиальное отверстие; 4 — задний пневматический цилиндр; 5 — шток с поршнями; 6—стяжной болт; 7 — гайки штока; 8 — датчик; 9 — главный гидравлический цилиндр; 10 — пробка; 11 — бачок для тормозной жидкости;

А — в тормозную систему; Б — от тормозного крана

Положение Н соответствует нормальной регулировке крана и обеспечивает достаточно хорошую работу тормоза в нормальных условиях.

Главный цилиндр с пневмоусилителем предназначен для управления рабочими тормозами автомобиля. Для повышения надежности тормозной системы на каждом автомобиле установлено по два главных цилиндра с пневмоусилите-лями.

При нажатии на тормозную педаль открывается клапан в тормозном кране и воздух поступает по трубопроводу под поршень пневмоусилителя. К другому поршню воздух поступает по каналу и радиальным отверстиям в штоке. Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень главного цилиндра, который вытесняет жидкость в тормозную магистраль.

При оттормаживании воздух из пневмоусилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневмоусилителя под действием пружин возвращаются в исходное положение.

В передних цилиндрах пневмоусилителей установлены датчики, сигнализирующие о неисправности гидравлической части тормозной системы.

Соединительная головка предназначена для соединения воздухопроводов автомобиля-тягача и прицепа. В случае отрыва прицепа от автомобиля соединительная головка автоматически разъединяет воздухопроводы, при этом обратный клапан препятствует выходу воздуха из тормозной системы автомобиля в атмосферу.

Разобщительный кран предназначен для отключения магистрали, идущей к прицепу.

Кран отбора воздуха установлен под капотом двигателя на переднем щите кабины. Он служит для накачивания шин при значительных повреждениях в системе регулирования давления воздуха и для других целей.

Буксирный клапан установлен на правом кронштейне крепления переднего буфера и предназначен для снабжения воздухом тормозной системы автомобиля при буксировании его с неисправным двигателем.

Техническое обслуживание

Для гидравлической системы тормозов применяется жидкость, указанная в карте смазки. Не следует смешивать тормозные жидкости различных марок, так как это может привести к усадке (разбуханию) уплотнительных манжетов, образованию осадков и, как следствие, к отказу тормозов. При замене тормозной жидкости «Нева» на БСК и наоборот необходимо промывать систему вновь заправляемой жидкостью методом заправки ее в тормозные бачки и прокачки системы до появления из штуцеров колесных цилиндров чистой жидкости.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха в пневмосистеме автомобиля.

Перед заполнением системы надо тщательно удалить грязь с главных цилиндров и бачков, затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполнить бачки тормозной жидкостью и удалить воздух из главных цилиндров через перепускной клапан.

Прокачка главных цилиндров или цилиндров рабочих тормозов.

Снять резиновый колпачок с перепускного клапана, надеть на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустить в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливать в сосуд до половины его высоты.

Нажимать следует быстро, отпускать медленно. Эту операцию повторять до тех пор, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна». Чтобы в систему вновь не проник воздух, нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять трубку и надеть колпачок.

Прокачать главные, затем колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый. После прокачки всех цилиндров долить жидкость в бачки до уровня 15—20 мм ниже верхней кромки наливной горловины и плотно завернуть пробку наливного отверстия.

Регулировка рабочих тормозов. Поднять колесо домкратом (для задней тележки поднять не менее трех колес) и вращать его вперед, поворачивая эксцентрик передней колодки до тех пор, пока она не затормозит колесо, затем постепенно отпускать эксцентрик, поворачивая колесо в ту же сторону, пока колесо не станет поворачиваться свободно.

Отрегулировать заднюю колодку так же, как и переднюю, вращая при этом колесо назад.

Допускается упрощенная регулировка рабочего тормоза. При этом ключом на 17 мм повернуть регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки, затем отпустить эксцентрик обратным поворотом ключа примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми остальными колесами, проверить, не нагреваются ли тормозные барабаны на ходу автомобиля.

При регулировке тормозов запрещается нарушать заводскую установку опорных пальцев колодок./139.gif)

Свободный ход тормозной педали регулируют изменением длины тяги в пределах 20—33 мм. При этом рычаг должен быть прижат к упору верхней крышки тормозного крана. Начало рабочего хода определяется по значительному возрастанию усилия.

При полном ходе тормозной педали (до упора в регулировочный болт) максимальное давление воздуха в пневмосистеме после тормозного крана должно быть 3,5—4,0 кгс/см2 при максимальном давлении воздуха в баллоне. Давление воздуха регулируют путем изменения хода тормозной педали с помощью болта.

Регулировку стояночного тормоза проводить в следующем порядке. Установив рычаг в крайнее нижнее положение, отрегулировать зазор между накладками и барабаном до 0,3— 0,6 мм, изменяя длину тяги или поворачивая на шлицах рычаг.

Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана до 0,5—2,0 мм, изменяя длину тяги.

Если тормоз отрегулирован правильно, то при полностью прижатых к барабану колодках собачка рычага устанавливается на четвертом — шестом зубе сектора. После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

Рис. 8. Привод тормозного крана:

1 — педаль; 2 — рычаг педали; 3 — регулировочный болт; 4— вилка тяги; 5 —гайка; 6 — тяга привода тормозного крана; 7— рычаг тормозного крана; 8 — кронштейн вала педали

Предохранительный клапан регулируют только в том случае, если он не поддерживает давление в заданных пределах. Клапан регулируют вращением регулировочного винта. Давление, при котором срабатывает клапан, увеличивается при ввертывании винта и уменьшается при вывертывании. После регулировки винт 6 закрепляют контргайкой.

Для устранения утечки воздуха клапан снять, разобрать, удалить ржавчину и промыть в керосине. Рабочие поверхности седла и шарика вычистить, промыть с мылом и проверить, нет ли повреждений.

Небольшую утечку воздуха можно устранить, осаживая легкими ударами шариковый клапан на его седле. Шарик при сборке покрыть смазкой ЦИАТИМ-201.

Регулятор давления регулируют, если он не поддерживает давление воздуха в заданных пределах. Перед регулировкой следует промыть детали регулятора в керосине.

Вращая колпак, отрегулировать клапан так, чтобы компрессор включался в работу при давлении 6,0— 6,4 кгс/см2. При завертывании колпака давление увеличивается, при отвертывании уменьшается. Колпак закреплен контргайкой.

Если после регулировки компрессор не будет отключаться при давлении 7,3—7,7 кгс/см2, максимальное давление отрегулировать изменением количества прокладок. С увеличением числа прокладок давление понижается, с уменьшением повышается.

Уход за пневматическим оборудованием. В исправной системе при свободном положении педали тормоза падение давления с 6 кгс/см2 не должно превышать 0,5 кгс/см2 в течение 30 мин (нижняя шкала манометра).

При полном нажатии на педаль тормоза в течение 30 с не должно быть заметного перемещения стрелки верхней шкалы манометра.

Проверять элементы пневмосистемы и соединений можно мыльной эмульсией. Допустима утечка воздуха, вызывающая через 5—6 с появление мыльного пузырька размером 20—25 мм.

Допустима утечка воздуха, вызывающая через 5—6 с появление мыльного пузырька размером 20—25 мм.

При нарушении герметичности клапанов компрессора снять головку. Клапаны, не обеспечивающие герметичности, притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску, изношенные или поврежденные клапаны заменить новыми.

Уплотнительные кольца плунжеров разгрузочного устройства, потерявшие эластичность или изношенные, заменяют новыми, не снимая компрессора с двигателя. Для этого необходимо снять патрубок подвода воздуха, вынуть пружину и коромысло, поднять гнездо штока вверх, снять его вместе со штоком и вынуть плунжер. Перед установкой плунжер смазать маслом, применяемым для двигателя.

По возвращении из рейса необходимо слить конденсат из воздушных баллонов. При этом следует иметь в виду, что сливать конденсат можно только при наличии давления воздуха в системе. Масло в конденсате указывает на неисправность поршневой группы компрессора.

В холодную погоду при спуске конденсата агрегаты пневмосисте-мы предварительно прогреть, чтобы замерзшая вода оттаяла. Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

Ремонт

Для ремонта приборы и агрегаты тормозной системы снять с автомобиля, разобрать, промыть детали, проверить их состояние и определить пригодность деталей для дальнейшего использования.

Разборка. Разборку рабочих тормозов выполнять в следующем порядке.

Поднять мост домкратом, снять колесо и крышку ступицы, вывернуть угольник шланга подкачки шин и при помощи съемника вынуть полуось.

Отогнуть стопорную шайбу и отвернуть наружную гайку креп-нения подшипников ступицы, вынуть замочную шайбу и отвернуть внутреннюю гайку.

Снять ступицу с тормозным барабаном и подшипниками, стяж-лую пружину колодок, стопорные скобы на пальцах и колодки, очистить втулку и палец колодки.

Отвернуть трубопровод и болты, снять колесный цилиндр и разобрать его, отвернуть гайки и снять опорные пальцы колодок.

Снять щит тормоза и войлочный сальник.

Разборка пневмоусилителя, тормозного цилиндра, тормозного крана, стояночного тормоза, компрессора трудностей не представляет. При этом необходимо обратить внимание на следующее.

При этом необходимо обратить внимание на следующее.

При разборке главного тормозного цилиндра не рекомендуется отвертывать пробку.

Головку цилиндров компрессора разбирать только при необходимости. После снятия с помощью плоскогубцев направляющих впускных клапанов выпрессовать седла при помощи съемника.

Контроль деталей. Замасленные накладки промыть в бензине, просушить, а затем очистить рабочие поверхности металлической щеткой или наждачной бумагой. Если от поверхности накладок до головок заклепок остается менее 0,5 мм, накладки заменить новыми.

Колодки рабочих тормозов обработать по размерам, указанным на рис. 158. Колодки стояночного тормоза обработать совместно с разжимным кулаком, установив между сухарями колодок и кулаком пластины толщиной 0,98—1,00 мм.

Тормозные барабаны рабочего тормоза с кольцевыми канавками более 2 мм проточить.

Колесные цилиндры с рисками и следами коррозии на рабочей поверхности необходимо хонинговать. Поршни и резиновые манжеты при наличии рисок или значительном износе рабочих поверхностей заменить. Промыть и тщательно осмотреть защитный чехол колесного цилиндра, при сквозных разрывах — заменить, применяя приспособление.

Промыть и тщательно осмотреть защитный чехол колесного цилиндра, при сквозных разрывах — заменить, применяя приспособление.

Рис. 8. Снятие (установка) стяжной пружины

Главный тормозной цилиндр. Если на зеркале главного тормозного цилиндра имеются задиры, следы коррозии, то его следует заменить или отхонинговать. При этом рекомендуется поставить новые манжеты.

При износе поршня главного цилиндра, наличии на рабочей поверхности обратного клапана и манжетов главного цилиндра следов повреждения, разбухания их необходимо заменить.

Наличие тормозной жидкости в первом цилиндре пневмоусили-теля указывает на необходимость замены наружного (кольцевого) манжета поршня главного цилиндра (ослабление посадки манжета на поршне).

Пневмоусилители и детали, входящие в них, очистить и промыть. Следы коррозии и риски на рабочих поверхностях цилиндров удалить с помощью мелкой наждачной бумаги.

При наличии повреждений манжетов и сальника проставки их необходимо заменить.

Компрессор. Корпусные детали не должны иметь трещин, сколов, а привалочные поверхности— забоин и коробления. Внутренние полости должны быть очищены от отложений. Непло-. скостность привалочных поверхностей корпусных деталей должна быть 0,05 мм (не более). Износ гнезд под подшипники коленчатого вала в картере компрессора допускается до диаметра 72,05 мм.

Износ впускного клапана по толщине допускается до 0,8 мм,, неплоскостность клапанов — 0,01 мм. К эксплуатации допускается плунжер разгрузочного устройства с рабочим диаметром не менее 9,9 мм, а внутренний диаметр втулки плунжера — не более 10,04 мм.

Резиновые уплотнительные кольца плунжеров разгрузочного устройства не должны иметь трещин, чрезмерных износов и старения.

Непараллельность осей верхней и нижней головок шатуна допускается не более 0,07 мм на длине 100 мм.

Рис. 9. Съемник для выпрессовки седла впускного клапана

Рис. 10. Колодка рабочего тормоза

Рис. 11. Приспособление для установки защитного чехла колесного цилиндра:

11. Приспособление для установки защитного чехла колесного цилиндра:

1 — оправка; 2 — направляющий стержень; 3 — защитный чехол; 4 — поршень

Детали и трубопроводы тормозного привода очистить, промыть и осмотреть. При наличии повреждений детали заменить.

Особое внимание обратить на состояние и надежность крепления трубопроводов на мостах. Гибкие шланги не должны иметь трещин и потертостей.

Сборка. Сборку главного и колесных тормозных цилиндров, пневмоусилителя, стояночного и рабочего тормозов выполнять в порядке, обратном разборке. При этом необходимо обратить внимание на следующее.

Перед сборкой главного и колесных цилиндров детали промыть в спирте. Поршни, манжеты и рабочие поверхности цилиндров смазать касторовым маслом или смазкой ДТ-1. На рабочую поверхность пневмоцилиндров, штока, сальника проставки, манжетов поршней пневмоусилителей и войлочного кольца нанести смазку ЦИАТИМ-201.

После сборки пневмоусилитель проверить на герметичность давлением воздуха 3,5—4 кгс/см2, при этом главный цилиндр должен создавать давление жидкости 85—100 кгс/см2. Утечки воздуха и жидкости не допускаются.

Утечки воздуха и жидкости не допускаются.

Опорные пальцы и втулки колодок рабочего тормоза смазать графитной смазкой. После сборки колесный цилиндр испытать на герметичность давлением воздуха 4—5 кгс/см2 с погружением в спирт. Утечка воздуха недопустима. При испытании должно быть исключено выпадание поршней под давлением воздуха.

После сборки рабочего тормоза при помощи опорных пальцев и регулировочных эксцентриков отрегулировать зазор между накладкой колодки и барабаном. Зазор измерять через люк в барабане щупом длиной 200 мм на расстоянии 30 мм от торца накладок. Зазор должен быть 0,35 мм в верхней части, 0,2 мм в нижней части.

При сборке стояночного тормоза разжимный кулак, втулку кулака, опорный палец колодок, а также шарнирные соединения привода (оси, втулки, пальцы) покрыть слоем смазки ЦИАТИМ-201. Все конические резьбовые соединения пневмосистемы устанавливать на уплотнительную пасту.

При сборке компрессора гайки крепления головки затягивать попарно, начиная со средней диаметрально расположенной пары, в два приема. Момент затяжки 1,2—1,7 кгс-м.

Момент затяжки 1,2—1,7 кгс-м.

Рис. 12. Схема стенда для испытания компрессора:

1 — баллон 22 л; 2 — предохранительный клапан на 9 кгс/см2; 3 — баллон 1л; 4 и 16 — манометры; 5 — калиброванное отверстие; 6, 18 — трехходовые краны; 7 — трубка разгрузочного устройства; 8 — трубка отвода сжатого воздуха; 9 — трубка, подводящая охлаждающую жидкость; 10 — трубка, отводящая охлаждающую жидкость; 11 — испытуемый компрессор; 12 — масляный бак; 13— масляный насос; 14 — масляный фильтр; 15 — кран; 17 — трубка, подводящая масло в компрессор

Техническое состояние компрессора проверяют на стенде при следующих условиях: частота вращения коленчатого вала компрессора 1200—1500 об/мин, давление масла, поступающего в компрессор,— 1,5—3,0 кгс/см2 и температура масла не ниже 40° С.

Производительность компрессора должна быть 220 л/мин при 2000 об/мин вала компрессора; проверяется при соединении баллона с атмосферой через калиброванный канал 0 1,6 мм длиной 3 мм. Давление в баллоне должно быть не менее 6 кгс/см2.

Одновременно проверяют маслопропускную способность. Количество масла, вытекающего через сливное отверстие в нижней крышке картера, должно быть не более 500 г за 5 мин.

Отсутствие течи масла, перегрева подшипников, посторонних стуков проверяют при работе на холостом ходу, т. е. при подаче воздуха в атмосферу. Продолжительность испытаний 5 мин.

Работу разгрузочного устройства проверяют при подаче в канал сжатого воздуха под давлением 5 кгс/см2. При этом плунжеры должны подняться и полностью открыть впускные клапаны. Одновременно проверяют герметичность уплотнения плунжеров. Падение давления за 1 мин не должно превышать 0,5 кгс/см2.

Выброс масла проверяют по масляному пятну на пластине, помещаемой на расстоянии 50 мм от торца выпускного отверстия. После с работы компрессора пятно должно умещаться в круге 0 20 мм.

Герметичность нагнетательных клапанов проверяют по падению давления сжатого воздуха в баллоне. Падение давления воздуха в баллоне с 6—7 кгс/см2 не должно падать более чем на 0,5 кгс/см2 за 1 мин.

Сборку и регулировку тормозного крана необходимо выполнять в специализированных мастерских.

Рекламные предложения:

Читать далее: Электрооборудование автомобиля «Урал»

Категория: — Автомобили Урал

Главная → Справочник → Статьи → Форум

Тормозная система урал 375

Пневмогидравлический привод тормозов колес автомобиля УРАЛ-375Д

Пневмогидравлический привод состоит из пневматического привода, действующего на передний и задний пневмоусилители, каждый из которых в целях повышения надежности системы действует на отдельный главный тормозной цилиндр гидравлического привода.

Передний главный тормозной цилиндр приводит в действие тормоза переднего и заднего мостов, задний — тормоза заднего моста.

Следует помнить, что при наличии воздуха в гидравлической части тормозной системы или при больших зазорах между колодками и тормозными барабанами двойное нажатие на педаль не увеличивает тормозного эффекта.

Пневматическое оборудование автомобиля УРАЛ-375Д

Пневматическое оборудование тормозов автомобиля (рис. 66) включает компрессор 9, регулятор давления 10, предохранительный клапан 7, два воздушных баллона 14, тормозной кран 1, два пневмоусилителя 2, воздухопроводы, контрольный манометр 6, разобщительный кран 15, соединительную головку 16 пневматического привода прицепа, а также буксирный клапан 8.

Через крестовину разбора воздуха 11 воздух поступает к стеклоочистителям, к манометру, в систему накачки шин и к регулятору давления.

Эти узлы и агрегаты служат для создания на автомобиле запаса сжатого воздуха и для приведения в действие гидравлической системы тормозов автомобиля и тормозов прицепа.

Рис. 66. Схема пневмогидравлического 2 привода тормозов

Воздушный компрессор автомобиля УРАЛ-375Д

(рис. 67) поршневого типа непрямоточный двухцилиндровый одноступенчатого сжатия.

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндров пластинчатые нагнетательные клапаны.

Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндров пластинчатые нагнетательные клапаны.

Головка компрессора имеет специальное разгрузочное устройство, соединенное с регулятором давления.

При достижении в пневматической системе давления воздуха

7—7,4 кг/см2 нагнетание воздуха в систему прекращается. Когда

давление в системе снизится до 5,6—6 кг/см2, регулятор давления отключит разгрузочное устройство, и компрессор снова начнет нагнетать воздух в пневматическую систему.

Рис. 67. Воздушный компрессор:

1 — картер компрессора; 2, 16, 20 — крышки картера; 3 — шкив; 4 — сальник коленчатого вала; 5 и 15 — подшипники коленчатого вала; 6 — блок цилиндров; 7 — шатун; 8 —поршень; 9 — поршневой палец; 10 —головка блока; 11 —пробка нагнетательного клапана; 12, 23 — пружины клапанов; 13 — нагнетательный клапан; 14 — седло; 17 — уплотнитель; 18 — кольцевая гайка; 19 — коленчатый вал; 21 — впускной клапан; 22 — направляющая впускного клапана; 24 — направляющая пружины коромысла; 25 — уплотнительное кольцо; 26 — шток впускного клапана; 27 — коромысло; 28 — гнездо штока; 29 — плунжер

Блок и головка охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе. Поэтому, залив в радиатор воду, надо пустить двигатель, дать ему поработать 3—5 мин и после этого проверить уровень в радиаторе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала — к шатунным подшипникам. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.

Уход за компрессором автомобиля УРАЛ-375Д

Через каждые 40 000—50 000 км пробега снять головку компрессора для очистки поршней, клапанов, седел, пружин и воздушных клапанов, а также для проверки герметичности и работы клапанов.

Клапаны, не обеспечивающие герметичности, притереть к седлам, а сильно изношенные или поврежденные заменить новыми. Новые клапаны притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску.

Проверять состояние уплотнительных колец плунжеров можно без снятия головки компрессора. Для этого снять патрубок подвода воздуха, вынуть пружину и коромысло, поднять гнездо штока и снять его вместе со штоком. Затем вынуть плунжер из гнезда крючком из проволоки. Изношенные кольца заменить новыми. Перед установкой плунжеры смазывать смазкой ЦИАТИМ-201.

Гайки шпилек прикрепления головки блока затягивать попарно, начиная со средней диаметрально расположенной пары. Затягивать в два приема; окончательный момент затяжки должен быть 1,2—1,7 кгм.

Признаки неисправности компрессора: появление шума и

стука, повышенный нагрев, а также повышенное содержание масла в конденсате обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников или засмоления трубки слива масла из компрессора.

Основные неисправности тормозной системы и их устранение

Вибрация при торможении

Увод или занос автомобиля при торможении

Как регулировать тормозной кран на Урале. Схема тормозной системы на автомобиле

Урал 4320 и 5557 — это грузовые автомобили с отличной ходовой и высокой проходимостью. Благодаря таким качествам транспорт является универсальным. Вместе с отличной ходовой у Урала хорошая система торможения. Она состоит из четырех главных комплексов – рабочего, аварийного, ручного тормоза УРАЛ и вспомогательного. Каждый действует вне зависимости друг от друга. Кроме того, повреждение одного не оказывает влияние на исправную работу остальных. Однако следует постоянно поддерживать их состояние. Именно об этих комплексах, а также их схема на Урал 4320 пойдет речь далее.

Строение механизма торможения

Активные механизмы остановки моделей грузовиков 4320 и 5557 используются для плавного притормаживания или торможения полностью. На них скорость движения и качество дороги воздействия не оказывают.

На Урале стоит смешанный привод или пневмогидравлика. Она имеет два контура. Привод отвечает за остановку сразу всех 6-ти колес, а также прицепа.

Справка! Стоит отметить, что колеса спереди и сзади останавливаются индивидуально, по мостам.

Старт остановки начинается с активации автомобилистом педали механизма остановки в кабине. Она сопряжена с краном торможения. Этот элемент имеет два отсека.

Схема механизма торможения представляет собой воздействие трех систем — рабочую, стояночную тормоз ручной УРАЛ 4320) и вспомогательную.

Урал 4320 схема рабочего тормоза представлена на этом изображении:

Теперь нужно разобраться со строением пневмогидравлического привода.

Строение пневмогидравлического привода

Как уже говорилось ранее, у транспорта стоит привод комбинированного вида. Он сочетает особенности пневматики и гидравлики, иными словами пневмогидравлический. Он представлен парой активных контуров, которые предназначаются для колес. Кроме того есть дополнительный, который помогает остановить повозку. Здесь устройство бывает одно- или двухпроводным.

Два главных узла имеют следующие элементы:

- различных баллонов воздуха;

- тормозной кран, где верхняя и нижняя части относятся к контурам;

- колеса тормозных цилиндров УРАЛ 375-3501030-01 и усилитель пневмотормоза;

- контроллер тормозных сил агрегатирован только во втором узле.

Добавочный контур выполнен из трех элементов.

- Индивидуальная камера воздуха.

- Особые поршни, которые используются для того, чтобы регулировать механизм остановки повозки.

- Головки сопряжения для всех групп проводов.

Принцип работы пневмопривода основан на том, что насос подает воздух в сжатом состоянии к защитным поршням. Это происходит через контроллер давления. Далее они отправляют воздух в отсеки во всех узлах.

Любой узел имеет добавочные поршни ключевого вывода. Они требуются для оценки давления подсоединенным манометром. Устройство активируется воздухом из главных камер.

Аварийные тормоза

Дополнительное или аварийное торможение грузовика Урал выполняется одним из активных контуров активной остановки системы Урала. При этом если один из них будет поврежден, опция аварийной остановки покажет себя исправно и с необходимой эффективностью.

Отдельно следует разобрать стояночный узел остановки грузовика.

Стояночный тормоз Урала

Данный узел иначе называю ручник УРАЛ 4320. Он требуется для того, чтобы останавливать транспорт для стоянки и задержании на склонах. Привод системы механический, рычаг стояночного механизма располагается справой стороны под рукой водителя.

Справка! Рукоять ручного тормоза совмещена с узлом повозки. Когда поднимается рукоять, активируются также и тормоза фуры.

Принцип действия выглядит так:

- во время активации рукояти импульс от нее отправляется на разжимную рукоять;

- затем усилие отправляется на колодку, какую именно зависит от вращения барабана. На левую поступает при вращении против хода стрелки, следовательно, на правую поступает в обратную сторону;

- планка откреплена от опорного пальца, жмется к барабану, крутится по ходу вращения и фиксирует следующую планку.

При необходимости выполняется калибровка стояночного узла. Для этого стоит опустить рукоять вниз до предела. После отключить тягу от рычажной вилки на УРАЛ.

Важная информация! Калибровать проемы между накладками и барабаном, меняя величину тяги нельзя, иначе стояночная система повредится и не сможет выполнять свою задачу.

Калибруем проему между планкой справа и барабаном, после ослабляем на ½ оборота фиксирующую шайбу. Поставьте размер проема в 0,3-0,5 мм. После затяните шайбу, предотвращая вращение пальца.

Для калибровки проема между планкой слева и барабаном тормозным УРАЛ 4320 нужно демонтировать заглушку. После поставить проем 0,3-0,5 мм. Это можно выполнить через особый проем в щите механизма остановки. Затем вновь поставить заглушку.

Вспомогательный тормоз

Он предназначается для применения на большом склоне. Клавиша контроля располагается на полу кабины. Если ее активировать, то запустится следующая цепь действий:

- в тормозные цилиндры УРАЛ 5557 подается воздух под давлением, он оказывает воздействие на поршни и смещает их;

- в выпускных газопроводах осуществляется притормаживание за счет противодавления;

- в это же время направляется импульс на тормоз фуры.

При активации дополнительного тормоза следует учитывать несколько особенностей:

- сохраняйте интенсивность кручения коленвала мотора не более 2100 мин-1;

- не следует менять скорости в КПП с более высокой на более низкую при интенсивности кручения коленвала мотора, близкой к 2100 мин-1.

Если нужно, то можно ослабить интенсивность кручения коленвала рабочим тормозом, после актируйте низшую передачу.

Теперь перейдем к калибровке и ТО.

Калибровка и ТО пневмогидропривода

Пневмопривод Урала не требуется в калибровке и ТО.

Оценка герметизации отдельной воздушных тормозов на УРАЛ 4320 происходит по быстрому снижению давления на приборе с двумя стрелками (не ниже 700 кПа). Этот датчик стоит на приборной панели в салоне. Когда мотор полностью остановлен, а педаль механизма остановки неактивная, стрелки датчика должны быть неподвижными. Также себя должны вести стрелки и в тот момент, когда педаль зла остановки зажата на 20 секунд. В это же время происходит анализ непроницаемости гидравлической части.

Протекание воздуха из соединений трубопроводов

Для ликвидации такой проблемы требуется подтянуть соединительные шайбы. Момент затяжения для трубопроводов различного диаметра (Ø) свой.

- Ø 6 мм — max 18 Нм (1,8 кг/см).

- Ø 10 мм — max 35 Нм (3,5 кг/см).

- Ø 14 мм — max 45 Нм (4,5 кг/см).

Для предотвращения вероятных неисправностей присоединительных элементов во время затяжения штуцеров, момент не должен быть более 50 Нм (5 кг/см).

Совет! Для того чтобы оценить работоспособность стоп-сигнала, нужно нажать на педаль в тот момент, когда в пневматическом узле находится воздух под ппрессингом.

Оценка состояния сигнализатора неисправности

На грузовиках Урал-4320 и 5557 оценить активность сигнализатора можно таким методом:

- оценить контрольную лампу;

- немного раскрутить шайбы фиксации провода к деактиватору контрольной лампы;

- снять активатор из пневмоусилителя и зажать шайбы фиксации провода;

- отключить аппаратуру и замкнуть тело активатора на «массу» машины, нажать до упора на кнопку;

- в это время на приборной панели засветится аппаратура, это свидетельствует о его исправной работе;

- аналогичные действия нужно повторить с другим активатором.

Если сигнализатор не загорелся, то решить проблему можно простой заменой.

Также важно знать, как оценить функционирование пневмопривода грузовика.

Оценка работы пневматического привода Урал-4320

Для того чтобы проверить исправность пневмопривода, следует выполнить ряд несложных действий.

- Подсоединить к поршням контрольного вывода контрольные датчики.

- В узел подать воздух до ответа контроллера напора.

- Прессинг в активных узлах должен равняться 650-800 кПа. Этот же показатель напора на контрольном датчике, который стоит на третьей камере.

- Если полностью выжимать педали, то прессинг воздуха на датчике одного контура такое же, как напор в механизме, а другого контура совпадает с напором активации контроллера тормозных сил.

Анализ исправности тормозных аппаратов

Оценить исправность тормозных барабанов УРАЛ 5557 можно, если проанализировать напор на выходе из каждого отсека тормозного крана и активность тройного защитного поршня.

Сначала включаем контрольные датчики к магистрали от тормозного крана к усилителю. Когда показатель в узле станет 650-800 кПа, то педаль системы остановки нужно выжать на максимум. Тогда напор на специальной аппаратуре будет равен напору в узле.

Если значения расходятся, то нужно оценить и откалибровать люфт и полный ход педали системы торможения. Потом нужно поднять системный напор до отметки 800 кПа – до того, как откликнется контроллер, остановить мотор и выпустить воздух из баллона.

Справка! При активации педали напор на первом датчике равен напору в узле, а на другом – ноль.

Далее нужно снизить напор до 500 кПа. Для этого достаточно пару раз активировать педаль. После активируйте мотор. При напоре 600 кПа давление в узле должно расти.

Аналогичные манипуляции следует проводить с контурами центрального и заднего мостов.

После оцените состояние одинарного защитного поршня. Чтобы это выполнить, необходимо подсоединить манометр к камере, изначально спустив воздух со всех камер. Теперь наполним отсеки сжатым воздухом, оценивая показатели прибора. Стоит отметить, что воздух должен поступать после напора в 550 кПа.

Теперь нужно оценить значение напора на соединительных головках.

Также нужно подсоединить манометр, только тогда к головке типа «А» подсоединяется головка типа «Б» вместе с аппаратом. Далее заполняем воздухом до деактивации насоса. В итоге показатели напора равны 500-520 кПа. Следом запускаем систему торможения. На приборе должен быть «0».

После нужно проанализировать объем напора на соединительных головках привода. В первой значение равно нулю, а во второй значение равно показателям системы.

Чтобы достичь исправного функционирования привода, слейте лишнюю влагу из баллонов. Выполнять это следует, когда есть воздух в узле.

Когда влага удалена, система заполняет воздухом до требуемой нормы.

Процедура прокачки ключевых цилиндров активных тормозов

Процедура не отличается особой сложностью, однако выполнять ее требуется в определенной последовательности.

- Убрать колпак из резины с перепускного клапана ключевого тормозного цилиндра УРАЛ.

- После надеть на поршень трубку, а открытый конец поместить в тормозное вещество.

- Добавляйте жидкость в камеру до половины. Для этого скрутите на пол-оборота клапан. После пару раз нажмите на педаль системы торможения.

- После нужно туго закрутить перепускной поршень, активировав педаль.

- После этого наденьте колпачок.

Цилиндры колес прокачиваются по строго установленному регламенту: центральный слева, задний слева, задний справа, центральный справа, передний справа, передний слева. После процедуры, нужно влить вещество в отсек до отметки 15 мм ниже верхней отметки горловины. После туго закрутите крышку наливного проема.

В случае обновления тормозного вещества следует качественно перебрать ключевые и колесные тормозные цилиндры УРАЛ 5557, затем почистите рабочие поверхности элементов. Далее, когда механизм собирается, необходимо смазать клапан и внутреннюю часть тормозным веществом.

В заключение стоит отметить, что если вы не уверены в своих силах, то выполнять самостоятельную настройку воздушной системы торможения и других механизмов проводить не стоит. Ведь от правильной работы тормозов зависит безопасность водителя и окружающих. Поэтому весь ремонт следует доверить обученным профессионалам сервисного центра. Они за определенную плату выполнят весь спектр работ. При этом все манипуляции будут качественными и с гарантией. А значит, вам не о чем переживать. В итоге у вас будет грузовик с исправно работающей системой торможения, а значит, фура в будущем вас не подведет.

Дата публикации:02.07.2019

Ремонт рабочих тормозов и прокачка тормозов автомобиля Урал

Рабочие тормоза разбирают при техническом обслуживании и устранении неисправностей (замасливание, износ и обрыв накладок тормозных колодок, износ или повреждение уплотнительных манжет колесных цилиндров, поломка стяжной пружины и др.).

Снятие и разборка деталей рабочего тормоза

Снять колесо и ступицу в сборе с тормозным барабаном, очистить тормозной механизм от грязи и промыть.

Используя монтажную лопатку как рычаг, отсоединить стяжную пружину 2.

Снять с осей 11 колодок стопорные скобы 9, накладки 8 и тормозные колодки 6.

Отсоединить от колесного цилиндра 1 трубопровод подвода тормозной жидкости, отвернуть болты крепления его к щиту и снять цилиндр в сборе.

При необходимости, отвернуть болты и снять щит тормоза.

Если накладки колодок или колодки в сборе замене не подлежат, то отвертывать гайки 12 и поворачивать оси 11 в кронштейне щита не рекомендуется, что позволит при сборке занять колодкам прежнее положение относительно тормозного барабана, а, следовательно, облегчит регулировку зазоров между накладками колодок и тормозным барабаном.

При разборке колесного цилиндра снять пружины колпаков 1 (рис. 3), колпаки 2 .в сборе с поршнями 4.

Извлечь манжеты 5, держатели манжет 6 и пружину 9.

После разборки детали колесного цилиндра промыть в спирте или тормозной жидкости, а детали механической части тормоза — в неэтилированном бензине.

Промытые детали следует тщательно осмотреть и при необходимости обмерить.

Если глубина утопания головок заклепок крепления накладок 0,5 мм и менее, то накладки следует заменить новыми.

Поршни, манжеты и цилиндры при наличии рисок или значительного износа рабочих поверхностей также надо заменить новыми.

Особенно тщательно следует осмотреть защитные колпаки цилиндров, так как от их состояния зависят долговечность и надежность работы колесного цилиндра в целом.

При сквозных разрывах и трещинах колпак необходимо заменить, используя при этом приспособление (рис. 4).

Размеры для контроля основных деталей рабочего тормоза приведены в таблице 1.

|

Деталь |

Размер, мм |

|

|

Номинал |

допустимый |

|

|

Опорный кронштейн колодок тормоза Диаметр отверстий под оси колодок |

22+0,045 |

22,10 |

|

Ось колодки тормоза Наружный диаметр шейки под втулку колодки |

28-0,025 |

27,85 |

|

Цилиндр колесный Диаметр отверстия под поршень |

35+0,027 |

35,06 |

|

Поршень колесного цилиндра Наружный диаметр |

35-0,075 |

34,85 |

|

Колодка тормоза в сборе Внутренний диаметр втулки |

28+0,033 |

28,10 |

|

Барабан тормоза Внутренний диаметр барабана |

420+0,380 |

424,40 |

При значительном износе и наличии кольцевых канавок на рабочей поверхности тормозного барабана его, а также колодки в сборе с накладками проточить до одного из ремонтных размеров, указанных в таблице 2.

|

Ремонтные размеры |

Внутренний диаметр тормозного барабана, мм |

Наружный диаметр колодок по накладкам 2Rмм |

|

Номинал |

420+0,38 |

420-0,60 |

|

Первый |

421+0,38 |

421-0,60 |

|

Второй |

422+0,38 |

422-0,60 |

|

Третий |

423+0,38 |

423-0,60 |

При проточке тормозной барабан базировать по внутренним поверхностям наружных колец подшипников ступицы, а колодки как показано на рис. 5.

Сборку колесного тормоза проводить в порядке, обратном разборке, при этом необходимо выполнить ряд нижеприведенных обязательных требований:

— зеркало колесного цилиндра, поршень и уплотнительную манжету смазать тормозной жидкостью. На втулки колодок нанести графитный смазочный материал.

Перед соединением колесных цилиндров с гидросистемой автомобиля заменить тормозную жидкость, очистить от шлама бачок для жидкости на пневмоусилителях.

Перед установкой ступицы с тормозным барабаном колодки свести внутрь регулировочными эксцентриками 4 (рис. 2) и установкой осей колодок в положение, при котором установочные риски на торцах осей направлены у оси передней колодки назад, у оси задней вперед.

Если при разборке положение осей колодок на тормозном щите не нарушено, а при сборке колодки установлены на свои места, то зазоры между колодками и тормозным барабаном регулировать только эксцентриками 4, поворачивая их (см. рис. 2) до тех пор, пока колесо не затормозится.

Затем повернуть эксцентрик в обратную сторону до свободного вращения колеса (вращать колесо надо в сторону регулируемой колодки).

После регулировки проверить зазор через люк в тормозном барабане щупом длиной 200 мм на расстоянии 30 мм от краев накладки. Зазоры должны быть у носка (верхняя часть колодки) 0,35 мм, у пятки (нижняя часть колодки) 0,20 мм.

После замены тормозных накладок или установки других колодок в сборе, а также при нарушении положения осей колодок на щитах, зазоры следует регулировать эксцентриками 4 и осями 11 колодок. При этом поворотом эксцентрика 4 затормозить вращение колеса.

Поворачивая ось 11 колодки, определить направление ее вращения, при котором колесо будет вращаться свободно.

Продолжить вращение оси колодки в том же направлении до полного затормаживания колеса. Угол поворота оси ко- лодки от первого заторможенного состояния колеса до второго разделить пополам и в этом положении установить ось.

Повторить эту операцию несколько раз. С каждым разом угол поворота оси колодки от первого заторможенного состояния колеса до второго будет уменьшаться. Закончив регулировку, сделать у пятки колодки зазор 0,20 мм, для чего между барабаном и пяткой колодки вставить щуп 0,20 мм и поворотом оси колодки слегка зажать его. При этом зазор у носка колодки должен быть 0,35 мм. Если зазор у носка колодки отличается, регулировку следует продолжить.

После регулировки тормозов всех колес установить полуоси и прокачать (заполнить) гидросистему тормозной жидкостью, тщательно очистив предварительно от грязи наружные поверхности главных тормозных цилиндров, бачков для тормозной жидкости и перепускных клапанов.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха (7,5 кгс/см2) в пневмосистеме автомобиля.

Перед заполнением тщательно удалите грязь с главных цилиндров и бачков. Затем, сняв с обоих цилиндров трубки герметизации 1 (рис. 6) и отвернув пробки наливных отверстий 2, заполните бачки тормозной жидкостью. Удалите воздух из главных цилиндров через перепускной клапан 3.

Порядок прокачки главных цилиндров и цилиндров рабочих тормозов:

снимите резиновый колпачок с перепускного клапана 3 (рис. 6) наденьте на него трубку, имеющуюся в комплекте инструмента (рис. 6), открытый ее конец опустите в тормозную жидкость, налитую в стеклянный сосуд вместимостью не менее 0,2 л;

Отверните на ½ — ¾ оборота перепускной клапан, после чего несколько раз нажмите на педаль тормоза.

Нажимайте быстро, а отпускайте медленно. Нажатие повторяйте до тех пор, пока не прекратится выделение пузырьков воздуха из трубки.

В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна», так как при этом в систему вновь попадет воздух.

Нажав на педаль, плотно заверните перепускной клапан цилиндра, снимите трубку и наденьте колпачок.

Таким же образом прокачайте колесные тормозные цилиндры через перепускной клапан (рис. 6) в следующей последовательности (рис. 6): I — средний левый, II — задний левый, III — задний правый, IV — средний правый, V — передний правый, VI — передний левый.

После прокачки всех цилиндров долейте жидкость в бачки до уровня 15… 20 мм ниже верхней кромки наливной горловины, плотно заверните пробку наливного отверстия, присоедините трубку герметизации.

При замене тормозной жидкости разберите колесные и главные цилиндры, промойте рабочие поверхности деталей. При сборке колесных цилиндров смажьте поршень и внутреннюю поверхность цилиндров касторовым маслом.

Урал-375 Универсал | Military-Today.com

| ||||||||||||||||||||||||||||||||||||||||||||

Урал-375 серия военных грузовиков поступила в производство в 1961 году. Это была одна из самых массовых военный грузовик, стоящий на вооружении Советской Армии. С 1980-х гг. производился вместе с более новыми моделями, и производство прекратилось только в 1991 году. Многие Урал-375 остаются в служба во многих формах в бывших вооруженных силах Варшавского договора и в других местах, где распространилось советское влияние.

Урал-375 использовался как основы для широкого диапазона стилей кузова, но большинство из них производились как стандартные 5-тонные грузовые автомобили. Может буксировать прицепы или артиллерию. детали максимальной массой 10 т на дорогах с твердым покрытием. Автомобиль имеет откидные борта, откидную крышку багажника и съемный брезент с бантами. Кабина этого военного грузовика обеспечивает сиденья для водителя и двух пассажиров. Начальные серийные модели были оснащены открытой кабиной, прикрытой откидным верхом.

Оригинал Урал-375 оснащался 7-литровым бензиновым двигателем V8 ЗиЛ-375, который печально известно, что он жаждал топлива. Автомобиль имеет конфигурацию 6х4 на дороги с твердым покрытием и 6×6 по пересеченной местности. Этот военный грузовик оснащен центральной системой давления в шинах, которую может регулировать водитель станция для различных условий местности.

В 1964 г. Началось производство усовершенствованной версии — Урал-375Д. Это было цельнометаллическая кабина и штатный полный привод.Некоторые автомобили были оборудован лебедкой самовосстановления. Они обозначены как Урал-375Т. Шасси Урал-375Д используется для БМ-21 122-мм реактивная система залпового огня «Град».

С 1973 г. основная серийная модель оснащалась дизельным двигателем ЗиЛ-375 V8, развивающий 180 л.с. Дизельный агрегат введен в эксплуатацию. увеличить запас хода по топливу, а также снизить риски загорается. Автомобиль имеет предпусковой подогреватель двигателя и хорошо подходит для эксплуатации зимой.Несмотря на это, версия с бензиновым двигателем была выпускалась в небольшом количестве до 1991 года.

Есть многочисленные варианты этого военного грузовика. Они отличаются от реактивных систем залпового огня носители ракетного оборудования и автозаправщиков. В специализированный ТМС-65 — это специальный автомобиль для дезактивации РБК, перевозящий реактивный двигатель для удаления агентов NBC с других транспортных средств. разное варианты включают эвакуатор и топливозаправщик.

Варианты

Урал-375А специальное колесное шасси, используемое для установки различных кузовов.

Урал-375Т оборудован лебедкой самовосстановления. Грузоподъемность 5 т.

Седельный тягач Урал-375С для буксировки полуприцепов.

Урал-377 а серия коммерческих автомобилей конфигурации 6х4.

Универсал Урал-4320. это улучшенный серийный вариант Урал-375Д с новым двигателем ЯМЗ-740 дизель, развивающий 210 л.с. Постепенно потребовалось над многими ролями, которые ранее выполнял Урал-375 серии.Другие производственные изменения, такие как увеличенный капот плюс обновленные топливная, охлаждающая и электрическая системы были внедрены на то же время вместе со многими другими модификациями деталей.

Урал-375Д

Производство грузовых автомобилей серии -375 Урал началось в 1961 году.

Самая большая версия этого грузовика — 375D. Это

Оборудован стальной закрытой кабиной(в отличие от базовой

Версия) и, как и многие другие советские автомобили, с подогревом

Двигатель для работы в холодном климате.Система управления для

Давление в шинах обеспечивает достаточную проходимость с грузом

Для любого грунта. В комплект доработок входит ремонт —

эвакуационная машина, да еще на бензозаправщике специальный

грузовик для работы в тропиках. Специальная версия ТМС-65

Естьмашина для дезактивации. Кузов она заменила

Бак для специального опрыскивателя и с дезактивацией

состав.Машина свою задачу выполняет, медленно двигаясь по

зараженных территорий и обеззараживание жидкостью.

Производство: | СССР | |

Экипаж: | 1 +2 | |

вес: | 12,4 тонны | |

Размеры: | длина 7.35 м, ширина 2,69 м, высота 2,08 м | |

Диапазон: | 650 км | |

Броня: | № | |

Вооружение: | № | |

| Двигатель : Работает как | Один дизель ЗИЛ-375 с 180 Максимальная скорость по дороге 75 км / ч Набор высоты | Л.с участием. Брод 1,0 м |

База данных по диагностике и ремонту автомобилей

Диагностика и справочные данные по нескольким моделям автомобилей, включая электрические схемы, коды неисправности, данные о распиновке и форме сигналов ЭБУ, схемы расположения, предохранители и реле, типичные неисправности.

Онлайн-база данных — доступна 24/7

Экономичный подход, который экономит ваше время и деньги!

Узнать больше →

- Электрические схемы : более 15 000 цветных интерактивных электрических схем с трассировкой проводов и перекрестными связями

- DTC : общие и специфические для производителя коды OBD-II (P0, P1, P2, P3, U0, U1, U2, C, B), Flash и HEX-коды с условиями появления и возможными причинами

- Поиск : по диагностическому коду неисправности, коду двигателя и коду трансмиссии для диагностики по аналогии

- Pindata : распиновка и формы сигналов для нескольких блоков управления

- TSB : типичные неисправности в зависимости от модели

- Схемы расположения : расположение элементов, включая диагностический разъем БД и точек заземления

- Распределительные коробки : реле, предохранители, защищаемые цепи

- Разъемы : элементы и промежуточные разъемы

- Проверка элементов : процедуры проверки и инициализации

- Объем жидкости и типы масла для более чем 1000 моделей

MotorData OBD позволяет легко диагностировать блок управления двигателем и другие системы вашего автомобиля (с помощью приобретенного плагина), а также отключать индикатор проверки двигателя (MIL) после завершения ремонта.

Поддерживаемые адаптеры: ELM 327 Bluetooth / Wi-Fi

Регистрация или подключение к Интернету не требуется.

Узнать больше в Google Play →

- Стандартный ELM327 подключение адаптера через OBD-II порт

- Чтение и очистка кодов неисправности

- Чтение стоп-кадров

- Мониторинг и построение графиков рабочих параметров

- Считывание паспортных данных из ЭБУ: VIN, , версия прошивки и т. Д.

GTA San Andreas Урал 375 Firetruck Mod

- Grand Theft Auto V

MODS показать все

- Самолет (298)

- Велосипеды (430)

- Лодки (68)

- Легковые автомобили (5675)

- Хелис (67)

- Карты (467)

- Моды (1288)

- Другое (82)

- Сохранения (45)

- Скины (965)

- Инструменты (41)

- Кроссовки (22)

- Поезда (46)

- Оружие (157)

Рекомендуемые еще

- BMW M3 E30 1990 [Дополнение | Тюнинг | Шаблон]

Информация и СМИ

- Информация

- Карта

- Пресс

- Коды

- Прохождение

- Учебники

- Скриншоты

- Скриншоты (PC)

- Произведения

- Grand Theft Auto IV

MODS показать все

- Самолеты (50)

- Велосипеды (237)

- Лодки (39)

- Легковые автомобили (5945)

- Хелис (88)

- Карты (318)

- Моды (1754)

- Другое (133)

- Сохранения (45)

- Скины (1577)

- Инструменты (77)

- Кроссовки (24)

- Поезда (7)

- Оружие (401)

Рекомендуемые еще

- 1993 Chevrolet Caprice (Колесо 2)

Информация и СМИ

- Карта

- Расположение

- Персонажи

- Оружие

- Радиостанции

- Рассказ

- Прохождение

- TLAD Прохождение Прохождение

- TBogT

- Коды Коды ошибок

- (ПК)

- Скриншоты

- Скриншоты (PC)

- Произведения

- Сан-Андреас

MODS показать все

- Самолеты (1925)

- Велосипеды (1759)

- Лодки (132)

- Легковые автомобили (25544)

- Вертолет (403)

- Карты (1274)

- Модификации (19532)

- Другое (514)

- Сохранения (259)

- Скины (16065)

- Инструменты (202)

- Кроссовки (10)

- Поезда (420)

- Оружие (3528)

Рекомендуемые еще

- 1992 Honda NR-750

Информация и СМИ

- Карта

- Пресс

- Учебники

- Скриншоты (PC)

- Скриншоты (Xbox)

- Скриншоты (PS2)

- Произведения

- Вайс-Сити

MODS показать все

- III / VC Автомобили (2543)

- Самолеты (24)

- Велосипеды (148)

- Лодки (13)

- Вертолет (23)

- Карты (181)

- Моды (1266)

- Другое (62)

- Сохранения (52)

- Скины (684)

- Инструменты (40)

- Кроссовки (5)

- Оружие (295)

Рекомендуемые еще

- 2009 Aprilia RSV4 — издание II

Информация и СМИ

- Оружие

- Карта

- Скриншоты (PC)

- Скриншоты (Xbox)

- Скриншоты (PS2)

- Произведения

- GTA III

MODS показать все

- Легковые автомобили (2543)

- Карты (19)

- Моды (1155)

- Другое (56)

- Сохранения (37)

- Скины (384)

- Инструменты (24)

- Кроссовки (3)

Рекомендуемые еще

- 2015 Ferrari 458 Speciale v1.1

Информация и СМИ

- Скриншоты (PC)

- Скриншоты (Xbox)

- Скриншоты (PS2)

- Произведения

- Меню

- Архив новостей

- Поиск

- Загрузить мод

- FAQ

- Учебники

- Форумы

- Профиль

- Мой профиль

- Мои загрузки

- Мое избранное

- Настройки

- Пожалуйста, войдите

- Поиск

- Разместить Расширенный поиск

- Загрузить мод

- Сообщения

- Сообщения:

Пожалуйста, войдите, чтобы использовать эту функцию сайта.Войти | регистр

- Сообщения:

- Уведомления

- Уведомления:

Пожалуйста, войдите в систему, чтобы использовать эту функцию сайта.Войти | регистр

- Уведомления:

35 Howo Trucks Скачать руководство по ремонту бесплатно

Логотип Howo

Скачать Howo Service Manuals Free

| Заголовок | Размер файла | Ссылка для скачивания |

| Апостиль CBCU HOWO.pdf | 434 КБ | Загрузить |

| Руководство по двигателю HOWO WD615.zip | 2.9Мб | Загрузить |

| Howo A7 Serice Repair Manual.pdf | 10.6Мб | Загрузить |

| Howo A7. Оси STR. Руководство по ремонту.pdf | 5.9 Мб | Загрузить |

| Howo A7. Тормозная система. Руководство по ремонту.pdf | 3.4Мб | Загрузить |

| Howo A7. Сцепление. Руководство по ремонту.pdf | 6.4 Мб | Загрузить |

| Howo A7. Электрооборудование. Description.pdf | 5.6 Мб | Загрузить |

| Howo A7. Электрооборудование. Troubleshooting.pdf | 18.1 Мб | Загрузить |

| Howo A7. Рама и подвеска. Руководство по ремонту.pdf | 1.6Мб | Загрузить |

| Howo A7. Передний мост STR. Руководство по ремонту.pdf | 7.5 Мб | Загрузить |

| Howo A7. Коробка передач HW19710. Руководство по ремонту.pdf | 50.9Мб | Загрузить |

| Howo A7. Коробка передач HW19712. Руководство по ремонту.pdf | 27.4Mb | Загрузить |

| Howo A7. Руководство.pdf | 13.2 Мб | Загрузить |

| Howo A7. Рулевое управление. Руководство по ремонту.pdf | 2.5 Мб | Загрузить |

| Схемы электрических соединений Howo.doc | 2.9Мб | Загрузить |

| Детали двигателя HOWO.pdf | 4.5 Мб | Загрузить |

| Howo Fast manuals.zip | 19.9Мб | Загрузить |

| Howo Informações Técnicas Sinotruk.xlsx | 1.6Мб | Загрузить |

| Howo SCR Tenneco. Manual.pdf | 3 МБ | Загрузить |

| Howo SCR Tenneco. Сервисное руководство.pdf | 13.9 Мб | Загрузить |

| Howo Trucks Transmission Fast 12JS160T, 12JS180T, 12JS200T Service Manual.rar | 6.9 Мб | Загрузить |

| Дизель-электрическая система впрыска топлива HOWO WD615.молния | 35.9Мб | Загрузить |