Устройства сцепления трактора | принцип работы сцепления трактора

Меню- Новости

- Статьи

- Видеоматериалы

- Фотоматериалы

- Публикация в СМИ

- 3D-тур

Будь в курсе

Новости, обзоры и акции

18.07.2020

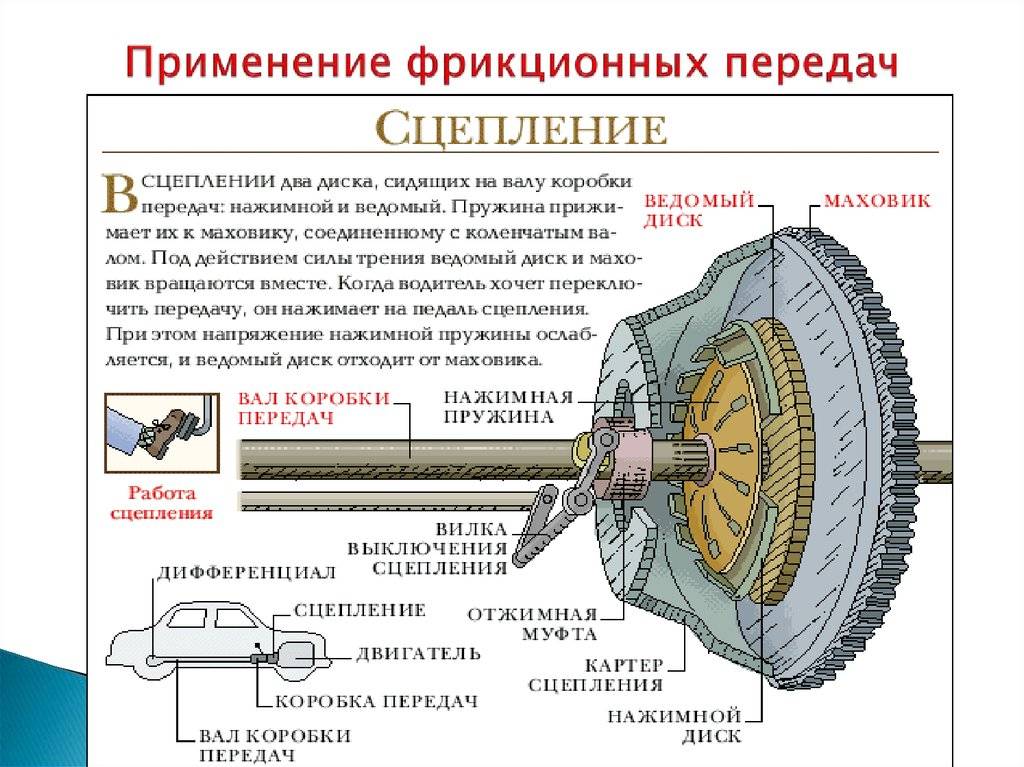

Тракторы функционируют за счет установки фрикционных сцеплений. Последние для осуществления передачи крутящего момента используют с физической точки зрения силы трения, которые возникают при взаимодействии ряда деталей конструкции.

Особенности главного сцепления трактора

Сцепление предназначено для решения ряда задач, поэтому может иметь разные конструктивные особенности.

- для трогания с места в плавном режиме;

- разъединения соединения между двигателем и трансмиссии во время переключения передач;

- предохранения трансмиссионной передачи при использовании разных режимов работы трактора.

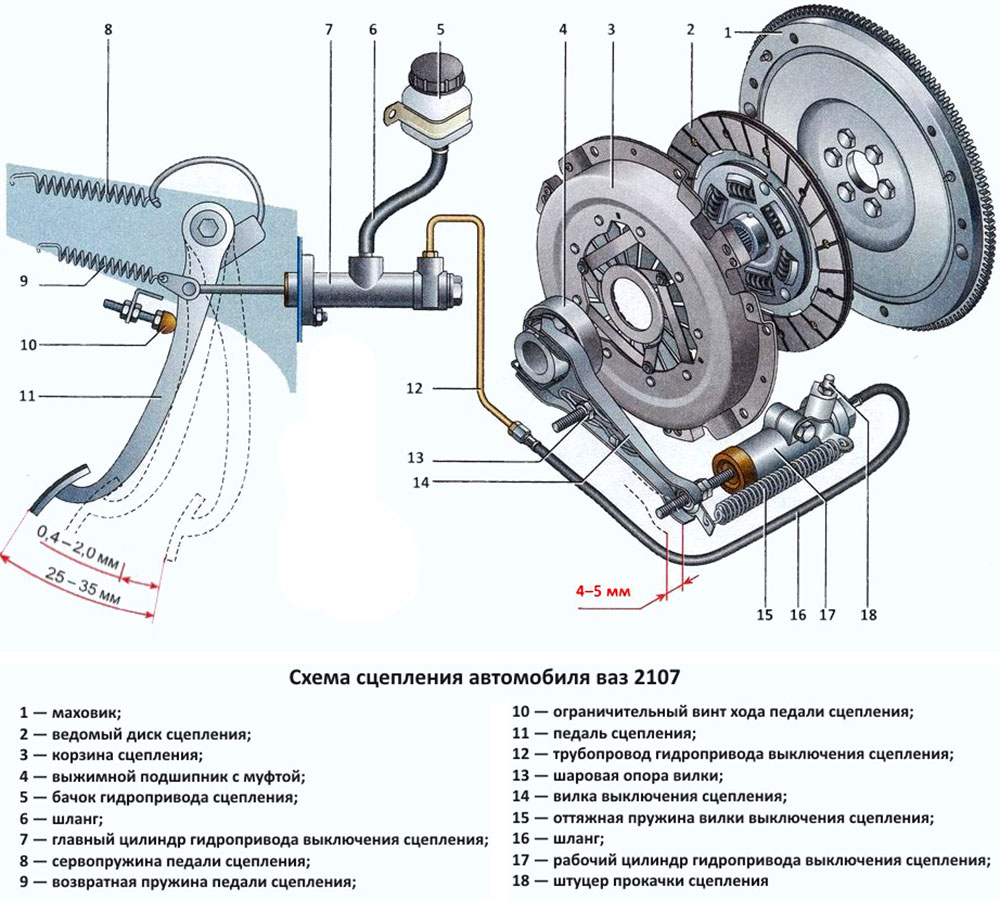

Вся спецтехника делится на подвиды, которые снабжены одним или сразу несколькими сцеплениями. Главным называется сцепление, расположенное сразу за дизелем. Входит в конструкцию трансмиссии. Принцип действия базируется на опирании дизеля на коленчатый вал. Это производится через шарикоподшипник, который запрессован на торцевой части.

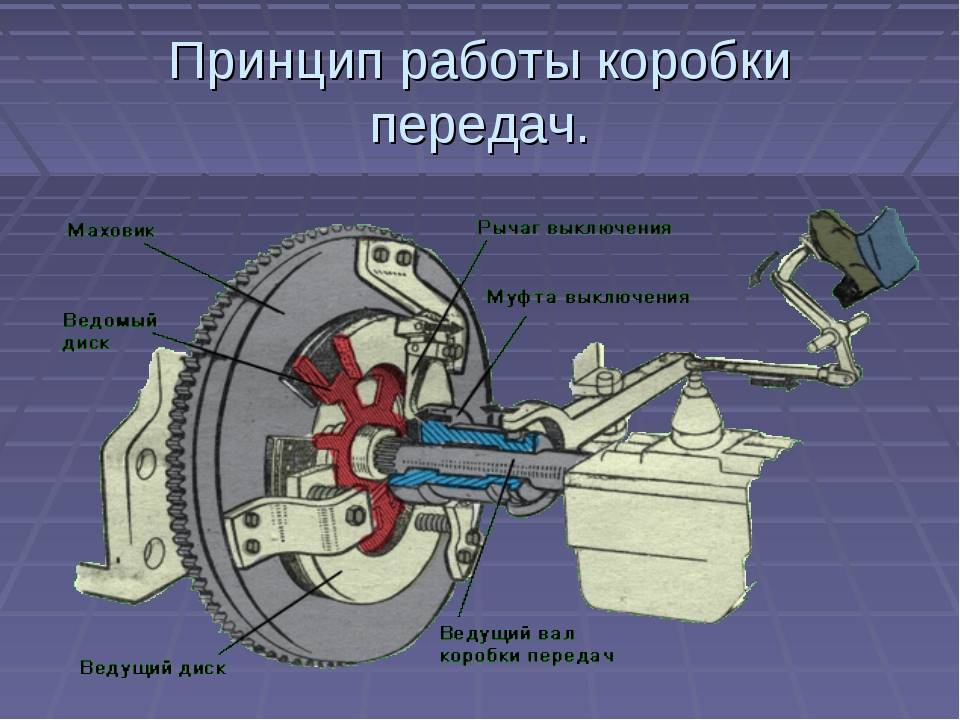

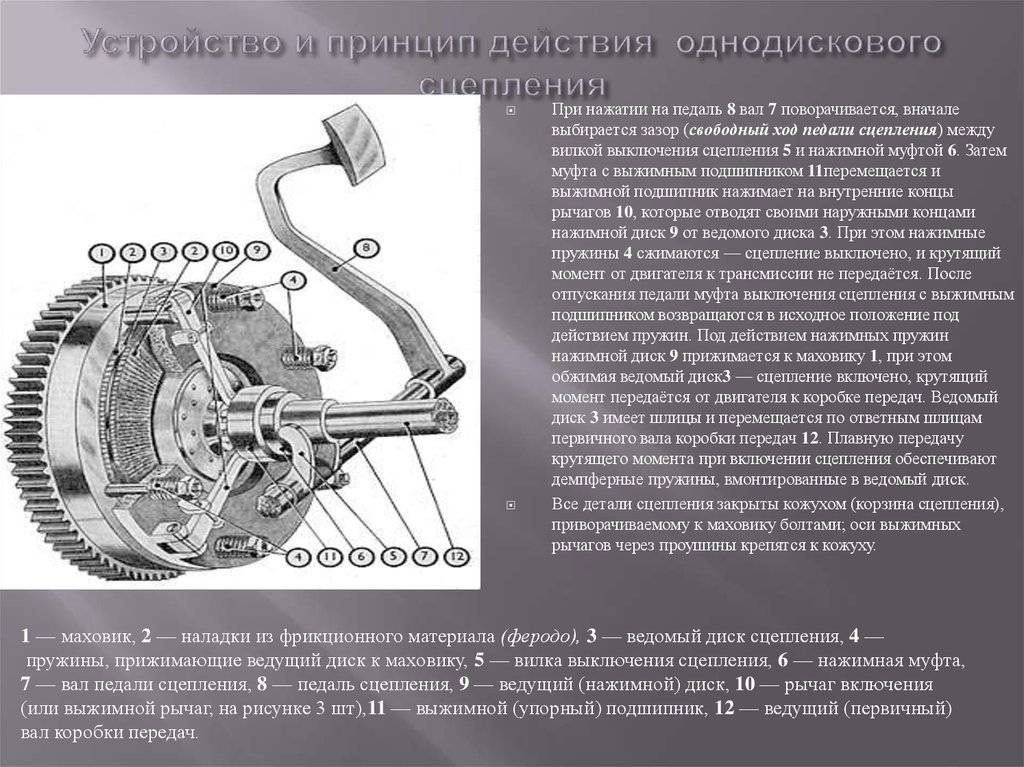

Если ведомый диск поставить рядом с маховиком, то вращение производиться не будет. Но при перемещении его в левую сторону и увеличении прижимания по направлению к маховику произойдет усиление сил трения, за счет чего увеличится прижатие диска. Все это в сумме и составляет принцип работы сцепления у трактора, так как организует плавное соединение валов.

Механизмы для главного сцепления

Для обеспечения правильного принципа работы сцепления у трактора применяются механизмы с различными конструктивными особенностями. Но при этом устройство сохраняется на основании вышеописанной схемы действия.

Сцепление трактора содержит основу, которой является специальный кожух. Внутри него размещены ведущий диск и пружины нажимного формата. Кожух закрепляется на поверхности маховика. Между последним и ведущим диском производят установку ведомого, который выполнен из тонкого стального профиля. С двух сторон последнего располагаются асбестовые накладки, в состав которых добавлены материалы для увеличения эффекта связывания.

Накладки в устройстве сцепления отвечают за стойкость по отношению к высоким температурным воздействиям, которые появляются вследствие пробуксовки диска при процессах включения и выключения. При этом они имеют высокий коэффициент трения.

Ступица ведомого диска расположена на валовых шлицах. Сам диск прижимается к маховику за счет пружин, которые размещены с плотным упором по отношению к кожуху. Последние вставлены внутрь специальных стаканов. Реализация плотного эффекта зажимания вызывает силы трения. Вращение маховика дает крутящий момент, за счет чего трение передается ведомому валу и переходит затем к ведущему.

Сам диск прижимается к маховику за счет пружин, которые размещены с плотным упором по отношению к кожуху. Последние вставлены внутрь специальных стаканов. Реализация плотного эффекта зажимания вызывает силы трения. Вращение маховика дает крутящий момент, за счет чего трение передается ведомому валу и переходит затем к ведущему.

Такой принцип действия сцепления работы трактора является фрикционным и соответствует варианту с использованием одного диска. За счет этого цепь замкнута. Но возможен и формат с использованием двух ведомых дисков.

Для этого на спецтехнику устанавливают дизель с большой мощностью. На него передаются сильные крутящие моменты, которых достичь одна единица не может из-за меньшей прочности. Такое фрикционное сцепление будет двухдисковым и тоже замкнутым.

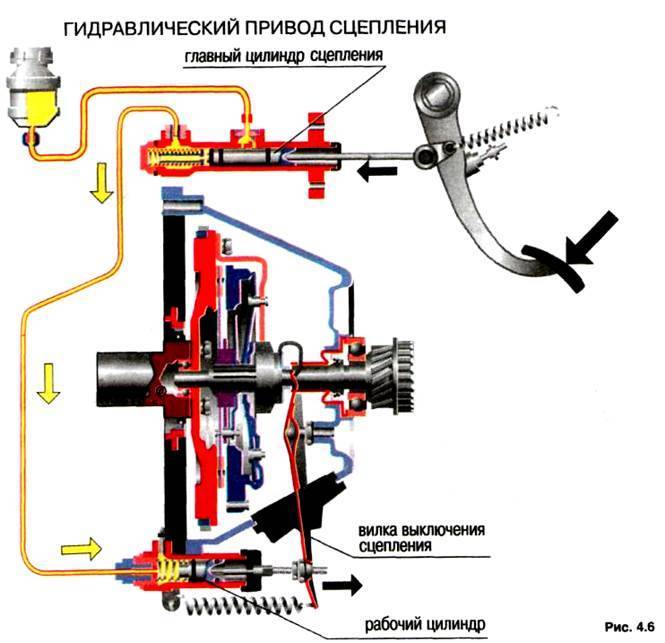

Механизм управления всем устройством сцепления заключается в соединении рычагов, вилки и педали. Система включает передвижную муфту и шарикоподшипник упорного типа с выключающими рычагами. Помимо этого она связана напрямую с ведущим диском.

Помимо этого она связана напрямую с ведущим диском.

Выключение сцепления производится нажатием на педаль. Это сопровождается перемещением муфты в левую сторону, что вызывает автоматическое нажимание рычагов. Поворот деталей на осях отведет ведущий диск в нужном направлении. Таким образом происходит прекращение передачи крутящего момента.

Для включения сцепления трактора педаль вызывает действие пружин, что помогает снова выполнить маховику нужное перемещение и прижать ведомый диск.

Пробуксовка дисков вызывает повышение температурного режима, поэтому медленное включение сцепления не рекомендовано для применения, так как способно вызвать перегрев и возникновение неисправностей. Ускоренное или замедленное включение не соответствует нормативам использования машины, которое равно 1,5-3 сек.

Дополнительные механизмы

Такой формат устройств используется для получения улучшенных показателей. Механизмы отвечают за уменьшения усилия, затрачиваемого на включение, позволяют погасить колебания в момент кручения и ускорить своевременное выключение ведомого диска.

- Для уменьшения усилия. Принцип выключения сцепления трактора базируется на действии ряда пружин, обладающих высокой упругостью. Воздействие на них требует значительных усилий. Чтобы выполнить задачу, производят установку усилителей разного типа: на основе механики, гидравлики или пневматики.

- Гашение колебаний кручения. Такие процессы вызваны при работе коленчатого вала, который претерпевает многочисленные раскручивания и закручивания вплоть до определенных значений деформации. Для предупреждения износа в будущем и увеличения срока эксплуатации соединение между дисками и ступицей выполняется при помощи установки дополнительных элементов. Ими служат демпферы на основе резины, либо пружинные механизмы.

- Включение передач у сцепления затруднено из-за присутствия инерционных процессов. Чтобы избежать ее увеличения и погасить, используется установка тормозка.

Фрикционное сцепление

Такой вид сцепления приобрел в современно мире наибольшую популярность. Связано это с оптимальным соотношением цены и качественных показателей. Уменьшенные габариты и высокая степень надежность являются их основными характеристиками.

Связано это с оптимальным соотношением цены и качественных показателей. Уменьшенные габариты и высокая степень надежность являются их основными характеристиками.

Виды фрикционных сцеплений делятся на подвиды в зависимости от ряда конструктивных особенностей:

- Рабочие поверхности могут перемещаться в двух направлениях, поэтому изделия подразделяются на радиальные и осевые.

- Форма этих поверхностей также может различаться, поэтому бывают дисковые, колодочные, ленточные и конусные. Первые обладают большей степенью надежности, поэтому применяются чаще всего.

- Использование одного, двух и более дисков также реализует разные варианты действия сцеплений.

- Сухие способны работать без смазывающих веществ, а мокрые взаимодействуют с поверхностями при помощи масляной основы.

- В зависимости от количества потоков мощности происходит деление на однопоточные и двухпоточные.

- Число фрикционных механизмов влияет на передачу крутящего момента к ведущим частям, в частности, к диску.

Ведомые диски

Выполняются из основания на основе высокопрочной стали в виде колец. По двум его сторонам устанавливаются накладки, которые крепятся при помощи прочных заклепок. Для требуемого прилегания деталей организуются прорези радиального типа, которые в конце завершаются наиболее крупным диаметральным размером.

Но чаще используется не жесткий ведомый диск в сцеплении устройства трактора, а обладающий тангенциальной или осевой податливостью. Это дает возможность формирования плавности во время включения и упрощает управление машиной.

Фрикционные детали сцепления тракторов

Накладки предназначены для предупреждения износа, поэтому способны выдерживать серьезные тепловые и динамические нагрузки. Выполняются на основе полимеров или порошкообразных соединений.

В первом случае представляют собой композицию из множества компонентов. При этом состоят из основы, арматуры и наполнителя. В качестве базы используют такие вещества как каучук и смолы, а также их многочисленные комбинации. Наполнители делятся на металлические и неметаллические виды.

Наполнители делятся на металлические и неметаллические виды.

Размеры накладок в устройстве сцепления трактора нормируются и соответствуют ГОСТ 1786. Изготавливаются в виде колец или усеченных секторов.

Ведущие диски

Позволяют обеспечить корректное распределение тепловых потоков, так как отвечают за действие всех последующих конструктивных элементов. То есть отвечают за рассеивание и поглощение. Для обеспечения требуемых значений используются материалы в виде серого чугуна разных марок: 18, 21, 22 и 24. Они обладают высокой степенью износостойкости, уменьшают износ используемых в системе накладок.

Окружность ведомых дисков для выполнения работ во взаимосвязи с другими деталями имеет множество выступов, пальцев, шипов, зубьев, соединений из шпона и тангенциальных пружин. Все элементы равномерно распределяются по поверхности изделий.

Другие статьи

Смотреть

ещё

Двигатель ЗИЛ 130 характеристики

19. 08.2020 16:09:00

08.2020 16:09:00

Заправочные объемы ЗИЛ 130

19.08.2020 10:10:00

Cмазка компрессора ЗИЛ 130

18.08.2020 16:09:00

Воздушная система ЗИЛ 130

17.08.2020 15:10:00

Как проверить масло TOTAL на подлинность

13.08.2020 12:42:00

Трактор Т 25 замена масла

13.08.2020 12:09:00

Схема бесконтактного зажигания ЗИЛ 130

13.08.2020 10:29:00

Гидравлическое рулевое управление трактора

12.08.2020 17:24:00

Зазор свечей зажигания ЗИЛ 13021.07.2020 16:13:00

Замена сцепления на тракторе Т 25

20.07.2020 18:04:00

Карбюратор ЗИЛ 131

18.07.2020

Установка двигателя на трактор

15. 07.2020

07.2020

Норма расхода тракторов

15.07.2020

Двигатель ЗИЛ 645

14.07.2020

Двигатели ЗИЛ: модели

14.07.2020

Какое масло Тотал лучшее

13.07.2020

Какое масло заливается в трактор

10.07.2020

Производительность компрессора ЗИЛ 130

29.06.2020

Расход топлива ЗИЛ 130

29.06.2020

29.06.2020

Смотреть

ещё

Возврат к списку

виды, устройство и принцип работы

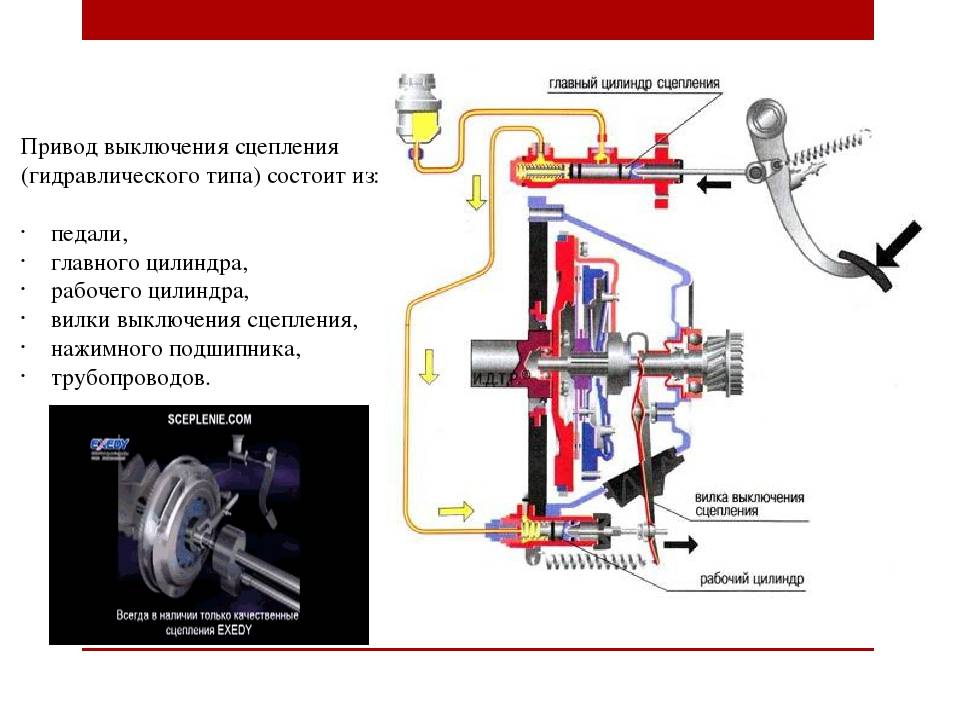

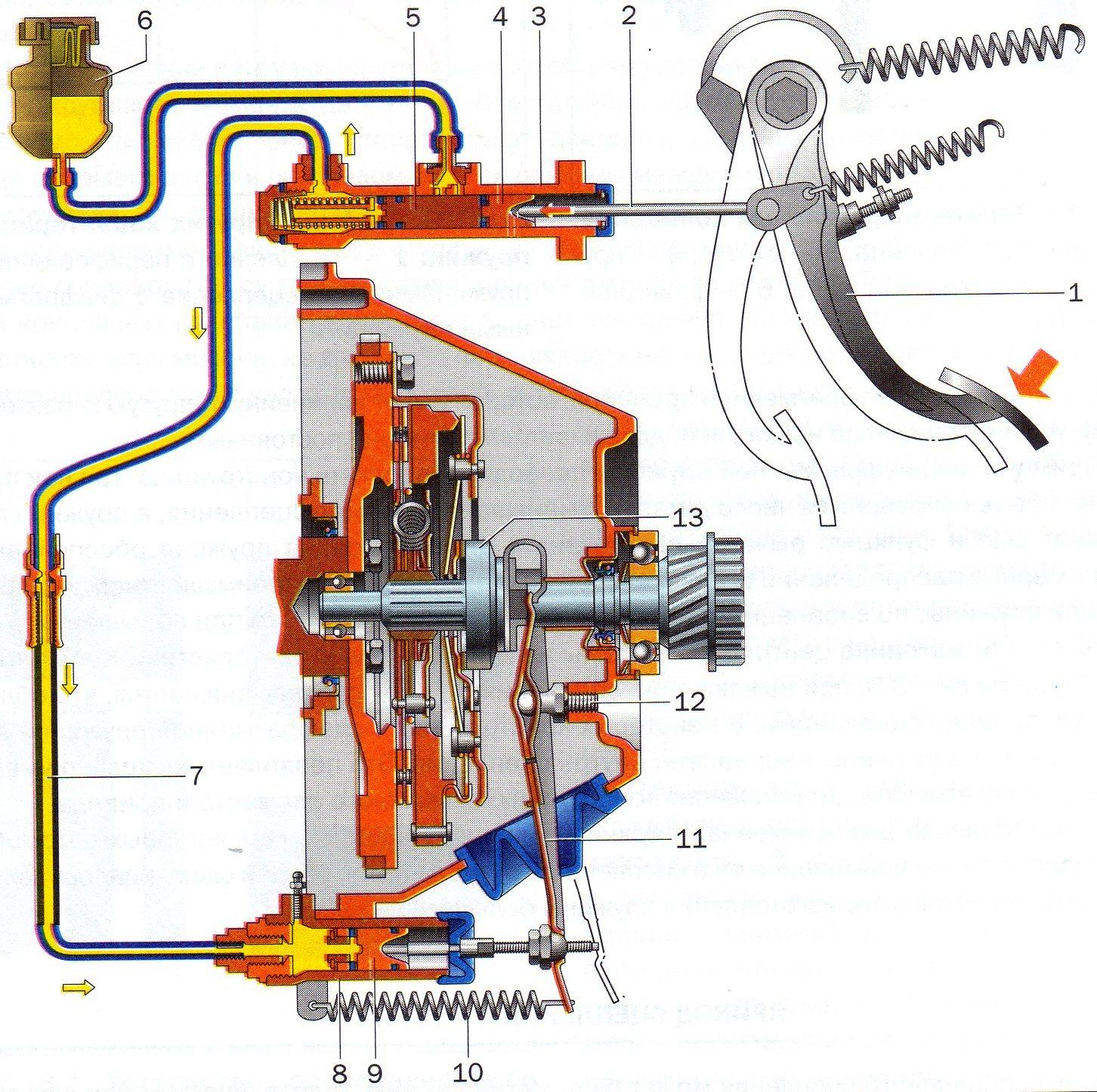

Сцеплением называется механизм трансмиссии, передающий крутящий момент от двигателя к коробке передач за счет силы трения. Также оно позволяет кратковременно отсоединить двигатель от трансмиссии и вновь их плавно соединить. Существует достаточно много разновидностей муфт сцепления. Они различаются по количеству ведомых дисков (однодисковое, двухдисковое или многодисковое), по типу рабочей среды (сухое или мокрое) и по типу привода. Разные виды сцеплений имеют соответствующие преимущества и недостатки, но наибольшее распространение на современных автомобилях получило однодисковое сухое сцепление либо с механическим, либо гидравлическим приводом.

Они различаются по количеству ведомых дисков (однодисковое, двухдисковое или многодисковое), по типу рабочей среды (сухое или мокрое) и по типу привода. Разные виды сцеплений имеют соответствующие преимущества и недостатки, но наибольшее распространение на современных автомобилях получило однодисковое сухое сцепление либо с механическим, либо гидравлическим приводом.

Элементы муфты сцепления

Конструкция муфты сцепления

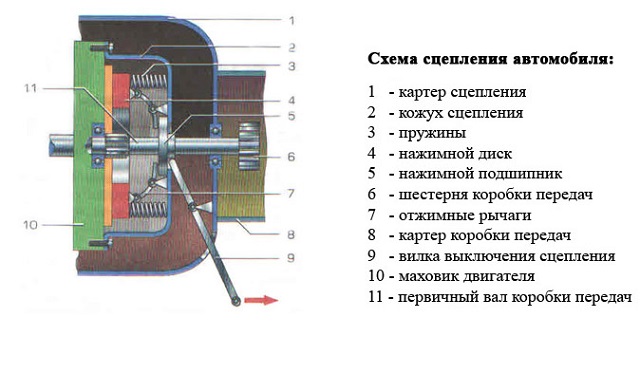

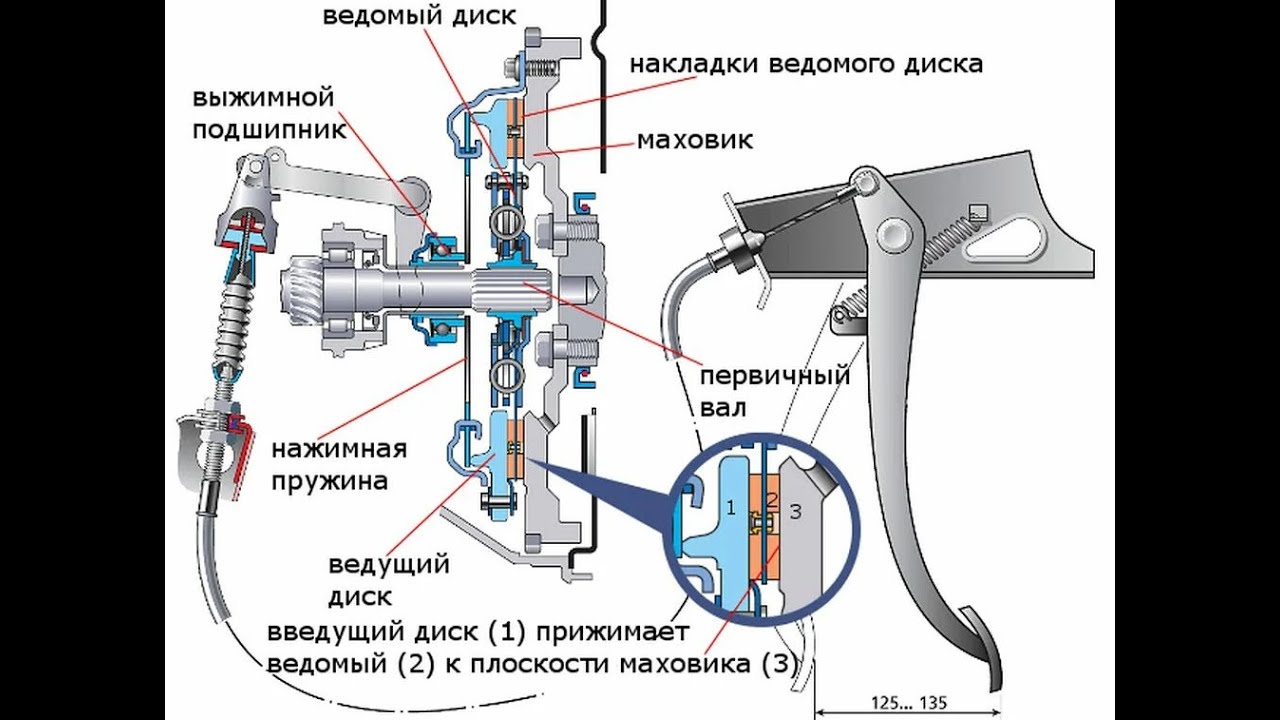

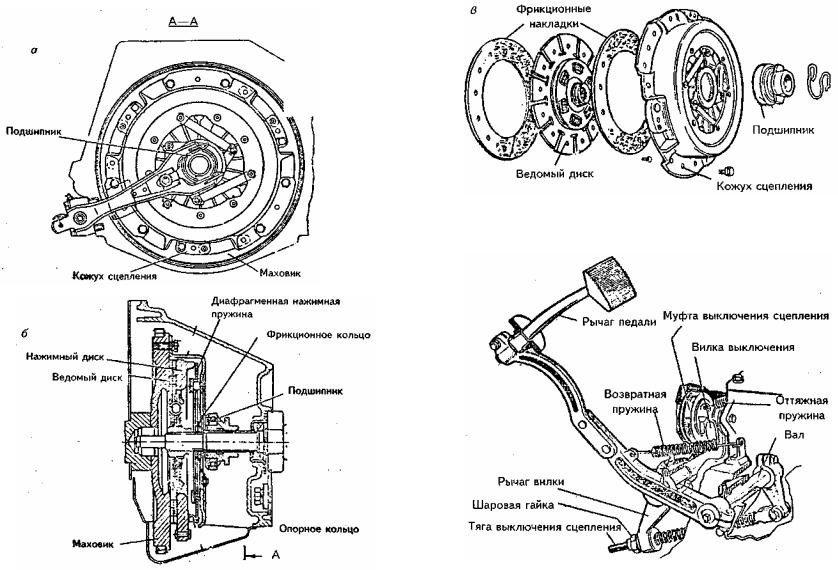

Стандартная муфта сцепления, применяющаяся на большинстве автомобилей с механической коробкой передач, включает следующие основные элементы:

- Маховик двигателя – ведущий диск.

- Ведомый диск сцепления.

- Корзина сцепления – нажимной диск.

- Выжимной подшипник сцепления.

- Муфта выключения сцепления.

- Вилка сцепления.

- Привод сцепления.

На ведомый диск сцепления с обеих сторон установлены фрикционные накладки. Его функция – передача крутящего момента за счет силы трения. Встроенный в корпус диска пружинный демпфер крутильных колебаний смягчает соединение с маховиком и гасит вибрации и нагрузки от неравномерности работы двигателя.

Схема расположения диска сцепления, корзины и выжимного подшипника с муфтой выключения

Нажимной диск и диафрагменная пружина, воздействующие на ведомый диск сцепления, в сборе представляют собой единый узел, получивший название “корзина сцепления”. Ведомый диск сцепления расположен между корзиной и маховиком и соединен с первичным валом коробки передач с помощью шлицев, по которым он может перемещаться.

Диафрагменная пружина корзины может быть либо нажимного, либо вытяжного принципа действия. Отличие – в направлении приложения усилия от привода сцепления: к маховику или от маховика. Особенность конструкции пружины вытяжного действия позволяет использовать корзину, толщина которой значительно меньше. Это делает узел максимально компактным.

Как устроено сцепление

Система состоит из маховика коленвала и двух дисков. В работу вводится с помощью троса, который ведет к педали. При нажатии трансмиссия и двигатель разъединяются. Принцип работы основан на сочетании двух дисков. Один из них установлен на валу мотора, а другой — на КПП.

Один из них установлен на валу мотора, а другой — на КПП.

Устройство сцепления автомобиля

Ведущий диск передает усилие двигателя. Крепится к металлическому кожуху, который находится на маховике коленвала, шарнирным соединением. Благодаря такой конструкции имеется возможность менять расстояние между диском и элементами механизма. При продольном перемещении происходит соединение дисков. Проскальзывание деталей до момента полного соприкосновения обеспечивает плавное включение.

youtube.com/embed/p-sgP1iaKso?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Принцип работы

Принцип работы сцепления основан на жестком соединении ведомого диска сцепления и маховика двигателя за счет возникающей силы трения от усилия, которое создает диафрагменная пружина. Сцепление имеет два режима: «включено» и «выключено». Основное время работы ведомый диск прижат к маховику. Крутящий момент от маховика передаётся ведомому диску, а от него через шлицевое соединение на первичный вал коробки передач.

Схема работы диафрагменной пружины

Для выключения муфты водитель нажимает на педаль, которая соединена с вилкой механическим или гидравлическим приводом. Вилка перемещает выжимной подшипник, который, нажимая на концы лепестков диафрагменной пружины, прекращает её давление на нажимной диск, а он, в свою очередь, освобождает ведомый. В этот момент двигатель разъединен с трансмиссией.

После включения нужной передачи в коробке передач водитель отпускает педаль сцепления, вилка перестаёт воздействовать на выжимной подшипник, а тот на пружину. Нажимной диск прижимает ведомый к маховику. Двигатель соединен с трансмиссией.

Видео на тему

- Блокировка межосевого дифференциала: что это такое

- Что такое VANOS на BMW

- Прямая и обратная полярность аккумулятора: что это такое

- Что такое интеркулер и зачем он нужен

Оставить отзыв

Отменить ответ

Виды сцепления

Сухое сцепление

Принцип действия сцепления данного типа основан на силе трения, возникающей при взаимодействии сухих поверхностей: ведущего, ведомого и нажимного дисков. Это обеспечивает жесткую связь двигателя и коробки передач. Сухое однодисковое сцепление – самый распространенный вид, использующийся на основной массе автомобилей с механической КПП.

Мокрое сцепление

Данный вид сцепления предполагает работу трущихся поверхностей в масляной ванне. По сравнению с сухой, такая схема обеспечивает более плавное соприкосновения дисков; узел эффективнее охлаждается за счет циркуляции жидкости и может передавать больший момент на трансмиссию.

По сравнению с сухой, такая схема обеспечивает более плавное соприкосновения дисков; узел эффективнее охлаждается за счет циркуляции жидкости и может передавать больший момент на трансмиссию.

Двойное сцепление мокрого типа

Мокрая схема обычно применяется на современных роботизированных КПП с двойным сцеплением. Особенность работы такого сцепления заключается в том, что на четные и нечетные передачи КПП подается крутящий момент от отдельных ведомых дисков. Привод сцепления – гидравлический, управляемый электроникой. Переключение скоростей происходит при постоянной передаче крутящего момента на трансмиссию без разрыва потока мощности. Данная конструкция является более дорогой и сложной в производстве.

Сухое двухдисковое сцепление

Элементы двухдискового сцепления

Сухое двухдисковое сцепление предполагает наличие двух ведомых дисков и промежуточной проставки между ними. Данная схема способна передать больше крутящего момента при тех же размерах механизма сцепления. Сама по себе она проще в производстве по сравнению с мокрой. Обычно применяется на грузовиках и легковых автомобилях с особо мощными двигателями.

Сама по себе она проще в производстве по сравнению с мокрой. Обычно применяется на грузовиках и легковых автомобилях с особо мощными двигателями.

Сцепление двухмассового маховика

Двухмассовый маховик состоит из двух частей. Одна из них связана с двигателем, вторая – с ведомым диском. Обе составляющие маховика имеют небольшой свободный ход относительно друг друга в плоскости вращения и соединены пружинами между собой.

Схема двухмассового маховика

Особенностью сцепления двухмассового маховика является отсутствие пружинного демпфера крутильных колебаний в ведомом диске. Функция гашения колебаний заложена в конструкцию маховика. Помимо передачи крутящего момента он максимально эффективно сглаживает вибрации и нагрузки, возникающие от неравномерности работы двигателя.

Зачем нужно сцепление?

Все виды двигателей внутреннего сгорания выдают крутящий момент в ограниченном диапазоне оборотов. Чтобы менять скорость вращения ведущих колес, ДВС должен дополнительно оборудоваться трансмиссией. Она позволяет двигателю работать в оптимальном диапазоне оборотов, изменяя при этом скорость вращения за счет переключения передач.

Она позволяет двигателю работать в оптимальном диапазоне оборотов, изменяя при этом скорость вращения за счет переключения передач.

Но переключение передачи – технически сложный процесс, поскольку для этого требуется временное прекращения подачи крутящего момента с двигателя на трансмиссию. Но тогда, чтобы плавно переключить скорость, потребуется выключать двигатель. Назначение сцепления – прерывание сообщения между коробкой передач и двигателем при его работе. То есть, этот узел прекращает передачу крутящего момента с двигателя на коробку передач при непрерывно работающем моторе.

Ресурс сцепления

Ресурс сцепления главным образом зависит от условий эксплуатации автомобиля, а также от стиля езды водителя. В среднем, срок службы сцепления может доходить до 100-150 тысяч километров пробега. В результате естественного износа, возникающего в момент соприкосновения дисков, фрикционные поверхности изнашиваются и требуют замены. Основная причина – проскальзывание дисков.

Двухдисковое сцепление обладает большим ресурсом за счет увеличенного числа рабочих поверхностей. Выжимной подшипник сцепления задействуется при каждом разрыве соединения двигателя и коробки передач. Со временем в подшипнике вырабатывается и теряет свойства вся смазка, в следствие чего он перегревается и выходит из строя.

Выжимной подшипник сцепления задействуется при каждом разрыве соединения двигателя и коробки передач. Со временем в подшипнике вырабатывается и теряет свойства вся смазка, в следствие чего он перегревается и выходит из строя.

Механизмы сцепления в «молодые годы» мирового машиностроения

Изобретение механизма сцепления приписывается Карлу Бенцу. Так это или не так, достоверно установить невозможно: производством и совершенствованием первых автомобилей в XIX веке одновременно занималось сразу несколько компаний, и все они шли по своему развитию, что называется, «ноздря в ноздрю». Старейшим видом сцепления, широко распространённого на большинстве автомобилей конца XIX – начала XX века, было сцепление конического типа. Его фрикционные поверхности имели коническую форму. Такое сцепление передавало бо́льший крутящий момент, при тех же габаритах, по сравнению с нынешним однодисковым, было предельно простым по своему устройству и в уходе за ним.

Комфортабельный «Мерседес Бенц НР-50» – автомобиль с конической фрикционной муфтой.

Однако тяжёлый конический диск такого типа сцепления обладал большой инерцией, и при переключении передач после выжима педали ещё продолжал вращаться на холостом ходу, из-за чего включение передачи было затруднённой операцией. Для торможения диска сцепления применили специальный агрегат – тормоз сцепления, однако его использование было лишь половиной решения проблемы, как и замена одного конуса двумя менее массивными. В итоге, уже в 1920-х годах от такой тяжёлой и громоздкой (к кому же требующей значительных мускульных усилий в использовании) конструкции, как коническое сцепление, полностью отказались. Также существовало сцепление с обратным конусом, работавшее на разжимание.

Однако сам принцип данного механизма нашёл новое воплощение в конструкции современных коробок переключения передач с синхронизаторами. Синхронизаторы коробки передач, по сути, и представляют собою маленькие конические сцепления, которые работают за счёт трения бронзы (или другого металла с высоким коэффициентом трения) по стали.

Особенности керамического сцепления

Ресурс сцепления и эффективность его работы на пределе нагрузок зависит и от свойств материала, обеспечивающего зацепление дисков. Стандартный состав накладок дисков сцепления большинства автомобилей включает спрессованную смесь стеклянных и металлических волокон, смолы и каучука. Поскольку принцип работы сцепления базируется на силе трения, фрикционные накладки ведомого диска рассчитаны на работу при высоких температурах, доходящих до 300-400 градусов Цельсия.

Диск сцепления с керамическими фрикционными накладками

В мощных спортивных автомобилях нагрузки на сцепление намного превышают обычные нормы. Для некоторых трансмиссий может применяться керамическое и металлокерамическое сцепление. В состав материала таких накладок входит керамика и кевлар. Металлокерамический фрикционный материал менее подвержен износу и выдерживает нагрев до 600 градусов без потери рабочих качеств.

Производители используют различные конструкции муфты сцепления, оптимальные для определенного автомобиля, исходя из его назначения и стоимости. Сухое однодисковое сцепление остается достаточно эффективной и недорогой в изготовлении конструкцией. Данная схема широко применяется на легковых автомобилях бюджетного и среднего классов, а также на внедорожниках и грузовиках.

Сухое однодисковое сцепление остается достаточно эффективной и недорогой в изготовлении конструкцией. Данная схема широко применяется на легковых автомобилях бюджетного и среднего классов, а также на внедорожниках и грузовиках.

Схема и принцип работы сцепления автомобиля

Как известно, существуют автомобили с механической и автоматической коробкой передач. При этом сцепление – один из агрегатов, входящий в состав как «механики», так и роботизированной трансмиссии АМТ.

Если просто, функция сцепления заключается в «отключении» КПП от ДВС, чтобы далее произвести включение передачи. На авто с механической коробкой для этого имеется педаль сцепления, которую выжимает водитель. В РКПП сцеплением управляет электроника и сервомеханизмы. В этой статье мы рассмотрим принцип работы сцепления.

Эксплуатация сцепления

При эксплуатации автомобиля необходимо периодически проверять уровень в бачке, питающем жидкостью гидравлический привод сцепления. Если уровень окажется меньше нормы, то его обязательно следует восстановить, долив тормозной жидкости. В противном случае, когда ее уровень понизится до нуля, усилие вашей ноги на педали сцепления будет передаваться в никуда.

В противном случае, когда ее уровень понизится до нуля, усилие вашей ноги на педали сцепления будет передаваться в никуда.

Пониженный уровень жидкости или неправильная регулировка сцепления может привести к тому, что передачи на вашем автомобиле будут включаться с огромным усилием или вообще включаться не будут. И если, при полностью нажатой педали сцепления, вам все-таки удастся «впихнуть» первую передачу, то автомобиль самопроизвольно начнет медленное движение, хотя в данный момент двигатель еще должен быть отделен от ведущих колес.

Как это может случиться и почему машина едет?

Описанная неприятность называется – сцепление ведет. Суть происходящего в следующем. В то время, когда ведомый диск сцепления не должен иметь контакта с маховиком, он все-таки за него немного цепляется, и поэтому часть крутящего момента передается на вал коробки передач и далее на ведущие колеса.

Со сцеплением может случиться неприятность и другого рода. Так как каждый раз, отпуская педаль сцепления, мы заставляем обе поверхности ведомого диска сильно тереться о железный маховик и не менее железный нажимной диск, то естественно боковые поверхности ведомого диска со временем изнашиваются.

Это нормальный процесс, предусмотренный конструкцией автомобиля, и ведомый диск является расходным материалом. Однако наступает момент, когда и первая передача включена, и педаль сцепления наверху, и «газуете» вы так, что у проезжающих мимо водителей «сердце кровью обливается». Но износ накладок ведомого диска уже настолько велик, что теперь он не зажимается между маховиком и нажимным диском с должным усилием, и, прокручиваясь, не передает крутящий момент от двигателя к трансмиссии. Описанное явление называется – сцепление пробуксовывает.

Конечно, здесь описан пример совсем уж глухого и слепого водителя, потому что машина намного раньше «предупреждала» его о том, что такой случай может произойти в ближайшее время. Еще раньше, на подходе к максимальному износу, ведомый диск начал пробуксовывать, сначала на четвертой передаче, затем на третьей и так далее.

Начало критического износа легко определить, двигаясь на четвертой передаче со скоростью 40 – 45 км/ч. Если при активном нажатии на педаль газа обороты двигателя начинают увеличиваться, а машина продолжает движение с постоянной скоростью, то в подтверждение своей догадки вы еще и унюхаете специфический запах «подгорающих» накладок диска. Значит, пора покупать новый диск.

Значит, пора покупать новый диск.

«Шелест» в районе сцепления и его пропадание при полностью нажатой педали сцепления означает, что вы должны готовится к замене выжимного подшипника. Резкие старты и ускорения машины, постоянное держание ноги на педали сцепления при движении ведут к ускоренному износу не только сцепления, но и других агрегатов автомобиля.

Укорачивает срок службы сцепления и еще одна плохая привычка. Это когда водитель долго удерживает педаль сцепления в нажатом состоянии, например, на все время остановки перед красным сигналом светофора.

Распространенные проблемы сцепления

В 1950-е — 1970-е гг. приходилось менять сцепление каждые 80 000 — 100 000 км. Ресурс современных сцеплений составляет более 130 000 км при правильной эксплуатации и обслуживании. В противном случае, сцепление может выйти из строя на 55 000 км. У перегруженных грузовиков и буксирующих тяжелые грузы тягачей могут возникнуть проблемы даже с новым сцеплением. Основная проблема заключается в износе фрикционного материала диска. Фрикционный материал на диске сцепления схож с фрикционным материалом тормозных колодок — со временем он стирается. При износе большей части фрикционного материала диск начинает проскальзывать, и сцепление не передает мощность от двигателя на колеса. Износ сцепления происходит только при вращении дисков с разной скоростью. Когда диски прижаты друг к другу, фрикционный материал удерживает диски, и они вращаются с одинаковой скоростью. Износ происходит, если диск сцепления проскальзывает по нажимному диску. Но если Вы водите с частым просказыванием сцепления, износ проходит намного быстрее. Проблемы со сцеплением также могут возникнуть, если диск сцепления не может оторваться от нажимного диска. Если сцепление выжато не до конца, оно продолжает вращать ведущий вал. Это может привести к включению передачи «с хрустом» или заклиниванию передач. Это может произойти по следующим причинам:

Фрикционный материал на диске сцепления схож с фрикционным материалом тормозных колодок — со временем он стирается. При износе большей части фрикционного материала диск начинает проскальзывать, и сцепление не передает мощность от двигателя на колеса. Износ сцепления происходит только при вращении дисков с разной скоростью. Когда диски прижаты друг к другу, фрикционный материал удерживает диски, и они вращаются с одинаковой скоростью. Износ происходит, если диск сцепления проскальзывает по нажимному диску. Но если Вы водите с частым просказыванием сцепления, износ проходит намного быстрее. Проблемы со сцеплением также могут возникнуть, если диск сцепления не может оторваться от нажимного диска. Если сцепление выжато не до конца, оно продолжает вращать ведущий вал. Это может привести к включению передачи «с хрустом» или заклиниванию передач. Это может произойти по следующим причинам:

- Трос сцепления растянут или поврежден — Для эффективной работы кабеля требуется достаточное натяжение.

- Протекание или износ главного/рабочего цилиндра сцепления — Протечка не позволяет обеспечить достаточное давление.

- Воздух в гидравлическом трубопроводе — Воздух влияет на работу гидравлики, т.к. занимает пространство и не позволяет обеспечить достаточное давление.

- Неправильно установленный рычаг педали сцепления — Передает слабое усилие на трос или главный цилиндр гидравлической системы.

- Несовместимость деталей сцепления — Не все детали, представленные на послегарантийном рынке, подходят для Вашего автомобиля.

Тугое сцепление — еще одна распространенная проблема. Для полного выключения сцепления требуется определенное усилие. Слишком тугая педаль сцепления может свидетельствовать о неисправности. Причин может быть несколько: заел рычаг педали, трос, поперечный валик или подшипник вилки сцепления. Иногда износ уплотнений и затор в гидравлической системе могут привести к тому, что педаль сцепления становится тугой. Еще одна частая проблема — это износ выжимного подшипника, который также называют подшипник выключения сцепления. Этот подшипник надавливает на лепестки диафрагменной пружины нажимного диска. Если Вы слышите неприятный звук при нажатии на педаль сцепления, это может свидетельствовать о неисправном выжимном подшипнике.

Этот подшипник надавливает на лепестки диафрагменной пружины нажимного диска. Если Вы слышите неприятный звук при нажатии на педаль сцепления, это может свидетельствовать о неисправном выжимном подшипнике.

Что в итоге

Как видно, водителям транспортного средства с МКПП нужно во время езды на автомобиле постоянно выполнять выключение и включение сцепления. При этом для продления срока службы элемента нужно избегать того, чтобы сцепление подвергалось нагрузкам.

Для этого нужно трогаться с места с невысоких оборотов ДВС, отпуская сцепление плавно, не держать передачу включенной и стоять с нажатой педалью сцепления на светофорах, буксовать в грязи или снегу с наполовину включенным сцеплением и т.д.

Напоследок отметим, что освоив принцип работы и получив навыки работы с педалью сцепления, водитель сможет обеспечить плавность хода автомобиля, добиться комфортного переключения передач и увеличить ресурс сцепления.

Коробка передач «механика»: основные плюсы и минусы данного типа КПП, принцип работы механической трансмиссии автомобиля (МКПП).

Стыковка коробки передач и двигателя автомобиля. Соединение механической и автоматической трансмиссии с ДВС: на что обратить внимание, особенности и нюансы.

Устройство и принцип работы роботизированной КПП. Отличия роботизированных коробок передач от гидротрансформаторной АКПП и вариатора CVT.

Устройство и принцип работы механической коробки передач. Виды механических коробок (двухвальная, трехвальная), особенности, отличия

Автоматическая коробка передач (АКПП, АКП) «классического» типа с гидротрансформатором: устройство и принцип работы. Плюсы и минусы гидромеханической АКПП.

Коробка передач АМТ: устройство и работа роботизированной коробки передач, виды коробок-робот. Преимущества и недостатки роботизированной трансмиссии.

Для чего нужно сцепление в автомобиле

Принцип работы сцепления состоит в следующем — для временного разъединения двигателя от трансмиссии.

Для их плавного соединения при начале движения и легкого переключении передач, для предохранения деталей трансмиссии от избыточных нагрузок и сглаживания вибраций.

Сцепление расположено между мотором и коробкой передач.

Характеристики керамического и металлокерамического сцепления

В последнее время любители экстремальной быстрой езды открыли для себя керамическое и металлокерамическое сцепление. Керамика значительно выигрывает, если ее установить на мощный агрегат, который любит стартовать с пробуксовкой и сжигать резину. Металлокерамическое сцепление может выдерживать значительные нагрузки и является лучшим выбором гонщиков.

Диски производят с добавление углеродистого волокна, кевлара и керамики. Такой состав позволяет на 10–15% поднять передачу крутящего момента без увеличения прижимной силы, оказываемой на корзину. Живут такие диски, как правило, в четыре раза дольше обычных. Производят 3-х, 4-х, 6-и лепестковые модели, которые отлично справляются с температурными и механическими нагрузками. Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного мнения на этот счет среди автомобилистов пока нет.

Чтобы детально понимать принцип работы сцепления автомобиля теорию необходимо подкреплять практикой. Если такой возможности нет, увидеть наглядный пример можно на роликах в сети:

Особенности сцепления АКПП

Чаще всего автомобили с автоматической коробкой наделенны влажным многодисковым типом сцепления, хотя можно встретить варианты сухого сцепления. Управление выжимной силой, как и переключение передач, происходит за счет работы сервопривода. Актуаторы бывают гидравлические и электрические. Управление сервоприводами происходит при помощи ЭБУ или гидрораспределителя.

Больше всего негодований вызывает работа электрических сервоприводов во время переключения передач. Прежде чем, запустить в работу механизм сцепления, акутатор проводит анализ оборотов двигателя и только потом разъединяет ДВС от трансмиссии. Гидравлический сервопривод реагирует на давление, созданное распределителем и масляным насосом при достижении определенного показателя оборотов. После чего запускает в ход механизм сцепления.

Фрикционные муфты: принцип работы, компоненты, применение компоненты, передающие крутящий момент и мощность между двумя вращающимися валы. Они широко используются в различных областях, включая автомобили, промышленное оборудование и электроинструменты. Фрикционы работают по принципу силы трения, когда две поверхности с разными коэффициентами трения прижимаются друг к другу для передачи крутящего момента с одного вала на другой.

Фрикционные муфты PDF (скачать примечания GATE)

Фрикционные муфты бывают различных типов, например конусные муфты, дисковые муфты и центробежные муфты, и их выбор зависит от требований применения. Конусные муфты обычно используются в автомобильных трансмиссиях, а дисковые муфты используются в промышленном оборудовании. Центробежные муфты часто используются в небольших двигателях и электроинструментах.

Центробежные муфты часто используются в небольших двигателях и электроинструментах.

Загрузить формулы для машиностроения GATE — двигатель IC

Содержание

- 1. Что такое фрикционные муфты?

- 2. Принцип работы фрикционных муфт

- 3. Компоненты фрикционных муфт

- 4. Применение фрикционных муфт

- 5. Преимущества фрикционных муфт

- 6. Недостатки фрикционных муфт 900 22

Что фрикционные муфты?

Принцип работы фрикционной муфты включает в себя два основных компонента: ведущий элемент и ведомый элемент. Ведущий элемент обычно соединен с коленчатым валом двигателя, а ведомый — с валом коробки передач. Ведущий элемент прижимается к ведомому с помощью пружин или гидравлического давления, создавая силу трения между двумя поверхностями. Затем эта сила трения позволяет передавать крутящий момент от ведущего элемента к ведущему элементу, тем самым передавая мощность между двумя валами.

Фрикционные муфты являются важными компонентами, которые играют решающую роль в правильном функционировании различных механических систем. Понимание различных типов фрикционных муфт, их принципа работы и областей применения может помочь людям выбрать муфту, соответствующую их конкретным потребностям. В следующих разделах мы рассмотрим эти темы более подробно, предоставив исчерпывающее руководство по фрикционным муфтам.

Понимание различных типов фрикционных муфт, их принципа работы и областей применения может помочь людям выбрать муфту, соответствующую их конкретным потребностям. В следующих разделах мы рассмотрим эти темы более подробно, предоставив исчерпывающее руководство по фрикционным муфтам.

Принцип работы фрикционных муфт

Фрикционные муфты используются для включения и выключения силовой передачи между двигателем и коробкой передач. Принцип работы фрикционов заключается в преобразовании вращательного движения в поступательное и обратно. При нажатии на педаль сцепления выжимной подшипник перемещается вперед, что приводит к расцеплению дисков сцепления. Это приводит к тому, что диск сцепления отделяется от маховика и нажимного диска, прерывая поток мощности между двигателем и трансмиссией. Это называется отключенным состоянием.

Когда педаль сцепления отпущена, нажимной диск оказывает давление на диск сцепления, который прижимает его к маховику. Возникающая в результате сила трения передает энергию вращения от двигателя к трансмиссии, позволяя транспортному средству двигаться. Это называется вовлеченным состоянием. Величину давления, создаваемого нажимным диском, можно регулировать с помощью педали сцепления. Это позволяет водителю изменять мощность, передаваемую от двигателя к трансмиссии, которая, в свою очередь, регулирует скорость автомобиля. Фрикционные муфты могут быть изготовлены из различных материалов, таких как керамические, органические или металлические, в зависимости от предполагаемого использования и области применения. Выбор материала может повлиять на производительность, долговечность и срок службы сцепления.

Это называется вовлеченным состоянием. Величину давления, создаваемого нажимным диском, можно регулировать с помощью педали сцепления. Это позволяет водителю изменять мощность, передаваемую от двигателя к трансмиссии, которая, в свою очередь, регулирует скорость автомобиля. Фрикционные муфты могут быть изготовлены из различных материалов, таких как керамические, органические или металлические, в зависимости от предполагаемого использования и области применения. Выбор материала может повлиять на производительность, долговечность и срок службы сцепления.

Компоненты фрикционных муфт

Фрикционные муфты обычно используются в различных машинах и автомобилях для передачи крутящего момента от одного компонента к другому. К основным компонентам фрикционной муфты относятся:

Маховик

Маховик представляет собой тяжелый диск, накапливающий энергию вращения и помогающий сглаживать передачу мощности от двигателя. Он соединен с коленчатым валом двигателя и обеспечивает вращающуюся массу, необходимую для плавного включения сцепления.

Диск сцепления

Диск сцепления является основным фрикционным элементом сцепления. Он зажат между маховиком и нажимным диском и обычно изготавливается из материала с высоким коэффициентом трения, такого как керамика, органика или металл. Когда сцепление включено, диск сцепления прижимается к маховику, и возникающая сила трения передает мощность на трансмиссию.

Нажимной диск

Нажимной диск представляет собой подпружиненный компонент, который оказывает давление на диск сцепления, который, в свою очередь, передает крутящий момент на коробку передач. Когда педаль сцепления отпущена, нажимной диск входит в зацепление и прижимает диск сцепления к маховику, обеспечивая передачу мощности.

Выжимной подшипник

Выжимной подшипник представляет собой небольшой подшипник, который упирается в пальцы нажимного диска для выключения сцепления. Когда педаль сцепления нажата, выжимной подшипник перемещается вперед и ослабляет давление на нажимной диск, позволяя сцеплению выключиться.

Крышка сцепления

Крышка сцепления представляет собой металлический корпус, закрывающий нажимной диск и диск сцепления. Он защищает компоненты сцепления от повреждений, а также помогает поддерживать их в чистоте.

Направляющий подшипник/втулка

Этот подшипник устанавливается между двигателем и трансмиссией и помогает поддерживать первичный вал трансмиссии.

Применение фрикционных муфт

Фрикционные муфты находят применение в различных механических системах, от автомобилей до промышленного оборудования и электроинструментов. Вот некоторые распространенные области применения фрикционных муфт:

Автомобили: Фрикционные муфты используются в трансмиссии автомобилей для включения и отключения передачи мощности двигателя на колеса. Педаль сцепления при нажатии разъединяет диски сцепления, отключая двигатель от трансмиссии и позволяя переключать передачи.

Промышленное оборудование: Фрикционные муфты используются в промышленном оборудовании, таком как печатные машины, конвейерные системы и станки, для зацепления и расцепления вращающихся валов.

Они обеспечивают бесперебойную работу и предотвращают повреждение оборудования.

Они обеспечивают бесперебойную работу и предотвращают повреждение оборудования.Электроинструменты: Фрикционные муфты используются в электроинструментах, таких как дрели и шуруповерты, для предотвращения чрезмерного затягивания крепежных деталей. Муфта отключает двигатель от выходного вала при достижении желаемого крутящего момента, предотвращая повреждение крепежа или перегрузку инструмента.

Сельскохозяйственное оборудование: Фрикционные муфты используются в сельскохозяйственном оборудовании, таком как тракторы и зерноуборочные комбайны, для включения и выключения передачи мощности. Это позволяет оператору переключать передачи, регулировать скорость и управлять движением машины.

Морское оборудование: Фрикционные муфты используются в судостроении, например, на катерах и кораблях, для включения и выключения передачи мощности двигателя на гребной вал. Это позволяет контролировать скорость и маневренность судна.

В заключение следует отметить, что фрикционные муфты имеют множество применений в различных механических системах, и их эффективная работа необходима для правильного функционирования этих систем. Понимание требований конкретного применения и выбор соответствующего типа фрикционной муфты имеет решающее значение для достижения оптимальной производительности и надежности.

Загрузить формулы для машиностроения компании GATE – Теплопередача

Преимущества фрикционных муфт

Фрикционные муфты имеют ряд преимуществ, которые делают их важным компонентом многих механических систем. Вот некоторые из этих преимуществ:

Плавное включение и выключение: Фрикционные муфты могут плавно включаться и выключаться, обеспечивая бесперебойную работу и точное управление передачей мощности. Эта функция особенно полезна, например, в автомобилях, где плавное переключение передач имеет решающее значение для комфорта и безопасности водителя.

Способность к высокому крутящему моменту: Фрикционные муфты могут передавать высокий крутящий момент и мощность между ведущими и ведомыми элементами. Это делает их подходящими для приложений, требующих передачи высокой мощности, таких как промышленное оборудование и автомобили большой грузоподъемности.

Компактный размер: Фрикционные муфты имеют относительно небольшие размеры, что позволяет легко устанавливать их в ограниченном пространстве. Эта функция особенно полезна в приложениях с ограниченным пространством, например, в небольших двигателях и электроинструментах.

Низкие эксплуатационные расходы: Фрикционные муфты требуют минимального обслуживания, что делает их экономичным решением для передачи мощности. При правильной установке и эксплуатации фрикционы могут служить долгие годы без необходимости капитального ремонта или замены.

Универсальность: Фрикционные муфты бывают разных типов и конструкций, что делает их подходящими для различных областей применения.

Будь то автомобили, промышленное оборудование или электроинструменты, существует конструкция фрикционной муфты, которая может удовлетворить конкретные потребности применения.

Будь то автомобили, промышленное оборудование или электроинструменты, существует конструкция фрикционной муфты, которая может удовлетворить конкретные потребности применения.

В целом фрикционные муфты обладают рядом преимуществ, которые делают их отличным выбором для передачи мощности в различных механических системах. Понимание этих преимуществ может помочь людям в выборе подходящей фрикционной муфты для их конкретных потребностей.

Загрузить формулы для GATE Машиностроение — Промышленное проектирование

Недостатки фрикционных муфт

Хотя фрикционные муфты обладают многими преимуществами, они также имеют несколько недостатков, которые необходимо учитывать при их выборе для применения. Вот некоторые из основных недостатков фрикционов:

Износ: Сила трения между двумя поверхностями сцепления приводит к постепенному износу, что может повлиять на производительность и срок службы сцепления. Со временем диски сцепления могут стать тонкими и изношенными, что снижает их способность захватывать и передавать крутящий момент.

Выделение тепла: Силы трения выделяют тепло, а чрезмерное тепло может вызвать проскальзывание сцепления, снижая его эффективность. В крайних случаях чрезмерный нагрев может привести к деформации или даже плавлению дисков сцепления, что приведет к полному выходу сцепления из строя.

Техническое обслуживание: Фрикционные муфты требуют периодического технического обслуживания, включая осмотр и замену изношенных компонентов, таких как диски сцепления и пружины. Невыполнение планового технического обслуживания может привести к преждевременному выходу из строя сцепления.

Удар сцепления: Внезапное включение фрикционной муфты может вызвать удар по трансмиссии, что приведет к износу и повреждению других компонентов, таких как шестерни и подшипники.

Ограниченный крутящий момент: Фрикционные муфты имеют ограниченный крутящий момент, что может ограничить их полезность в приложениях с высоким крутящим моментом.

В таких случаях более подходящими могут быть альтернативные типы сцепления, такие как гидравлические или электромагнитные.

В таких случаях более подходящими могут быть альтернативные типы сцепления, такие как гидравлические или электромагнитные.

В целом, хотя фрикционные муфты обладают многими преимуществами, они также имеют несколько недостатков, которые необходимо тщательно учитывать при их выборе для конкретного применения. Надлежащее техническое обслуживание, тщательный выбор соответствующего типа сцепления и эффективное рассеивание тепла могут помочь смягчить некоторые из этих недостатков и продлить срок службы сцепления.

Получите полную информацию о шаблоне экзамена GATE, отсечении и всем, что связано с ним, на официальном канале YouTube BYJU’S Exam Prep.

Ежедневные бесплатные занятия по APP и Youtube, инженерные вакансии, бесплатный PDF и многое другое. Присоединяйтесь к нашей группе Telegram. Присоединяйтесь.Часто задаваемые вопросы о фрикционных муфтах

Какие существуют распространенные типы фрикционных муфт?

Фрикционные муфты бывают различных типов, включая конические муфты, дисковые муфты и центробежные муфты.

Конусные муфты используются в автомобильных трансмиссиях, пластинчатые муфты используются в промышленном оборудовании, а центробежные муфты используются в небольших двигателях и электроинструментах.

Конусные муфты используются в автомобильных трансмиссиях, пластинчатые муфты используются в промышленном оборудовании, а центробежные муфты используются в небольших двигателях и электроинструментах.Как работает фрикционная муфта?

Принцип работы фрикционной муфты включает в себя два основных компонента: ведущий элемент и ведомый элемент. Ведущий элемент соединен с коленчатым валом двигателя, а ведомый элемент соединен с валом коробки передач. Ведущий элемент прижимается к ведомому с помощью пружин или гидравлического давления, создавая силу трения между двумя поверхностями.

Каково применение фрикционных муфт?

Фрикционные муфты широко используются в различных устройствах, включая автомобили, промышленное оборудование, электроинструменты и морские силовые установки. Они используются для управления скоростью и крутящим моментом выходного вала и защиты системы от перегрузок.

Чем отличается сухое сцепление от мокрого?

Сухое сцепление работает без смазки, а мокрое сцепление работает с маслом или другими смазочными материалами.

Мокрые сцепления имеют лучший отвод тепла и длительный срок службы, что делает их подходящими для высокопроизводительных приложений. Сухие сцепления легкие, экономичные и обычно используются в небольших двигателях и электроинструментах.

Мокрые сцепления имеют лучший отвод тепла и длительный срок службы, что делает их подходящими для высокопроизводительных приложений. Сухие сцепления легкие, экономичные и обычно используются в небольших двигателях и электроинструментах.Какие факторы следует учитывать при выборе фрикционной муфты?

Выбор фрикционной муфты зависит от различных факторов, таких как требования к крутящему моменту и мощности, условия эксплуатации и стоимость. Тип муфты, материал, размер и конструкция должны быть тщательно продуманы, чтобы обеспечить правильное функционирование и оптимальную производительность системы.

ESE & GATE ME

Mechanical Engg.GATEGATE MEHPCLBARC SOESEIES MEBARC ExamISRO ExamOther Exams

Избранные статьи

Следите за последними обновлениями

Наши приложения- BYJU’S Exam Prep: приложение для подготовки к экзамену 9002 2

com

comЦентробежная муфта | Принцип работы, детали и применение

Содержание

Центробежное сцепление — тип сцепления, в котором центробежная сила используется для соединения приводного вала двигателя с валом коробки передач. Он расположен между маховиком двигателя и системой трансмиссии. Его основная функция заключается в соединении вала двигателя с валом коробки передач. Он работает более эффективно на более высоких скоростях.

Подробнее : Автомобильное сцепление | Функции и основные типы муфт

ОСНОВНЫЕ ЧАСТИОсновными частями центробежной муфты являются

1. Башмаки:Башмаки раздвижного типа, которые скользят по направляющей. Он состоит из фрикционной накладки на конце, и эта фрикционная накладка контактирует с барабаном во время зацепления.

2. Пружина: Пружина используется для отключения сцепления, когда двигатель вращается на более низкой скорости.

Крестовины устанавливаются на вал привода (двигателя) или вал двигателя. Пауки расположены на одинаковом расстоянии друг от друга. Равномерно расположенные означает, что если есть четыре направляющих, то каждая направляющая отделена друг от друга на 90 градусов. Скользящие башмаки удерживаются между этими направляющими, и каждая направляющая удерживает пружину.

4. Фрикционная накладка:Наружная поверхность скользящих колодок имеет фрикционную накладку. Это помогает в захвате внутренней поверхности барабана.

5. Барабан:Барабан сцепления действует как корпус, в котором заключены все части сцепления, включая скользящие колодки, направляющие, пружины и т. д. Он соединен с ведомым валом трансмиссионной системы или цепями. или ремень.

ПРИНЦИП РАБОТЫ Работа полностью зависит от центробежной силы, создаваемой приводным элементом (двигателем или мотором). Центробежная сила используется для сцепления муфты с ведомым валом. Когда двигатель начинает вращаться, он создает центробежную силу, которая заставляет скользящие башмаки двигаться наружу. Фрикционная накладка башмаков соединяется с внутренней поверхностью барабана, и он приходит в движение. Поскольку барабан соединен с ведомым валом, мощность передается от вала двигателя к валу коробки передач и, наконец, к нагрузке.

Центробежная сила используется для сцепления муфты с ведомым валом. Когда двигатель начинает вращаться, он создает центробежную силу, которая заставляет скользящие башмаки двигаться наружу. Фрикционная накладка башмаков соединяется с внутренней поверхностью барабана, и он приходит в движение. Поскольку барабан соединен с ведомым валом, мощность передается от вала двигателя к валу коробки передач и, наконец, к нагрузке.

1. Когда двигатель вращается, внутренний узел центробежной муфты начинает вращаться, но барабан остается неподвижным и мощность не передается. При более низкой скорости создаваемая центробежная сила недостаточна для преодоления усилия пружины. Таким образом, сцепление остается выключенным. Но по мере увеличения скорости увеличивается и центробежная сила, и теперь центробежная сила становится больше, чем сила пружины.

2. Поскольку центробежная сила становится больше, чем сила пружины, это позволяет скользящим колодкам двигаться наружу против пружины и зацепляться с внутренней поверхностью барабана.

3. Барабан начинает вращаться и передает крутящий момент от двигателя на ведомый вал трансмиссии.

4. При увеличении нагрузки на двигатель его обороты уменьшаются и сцепление выключается.

ПРЕИМУЩЕСТВА

- Он прост и требует меньше обслуживания.

- Недорого.

- Поскольку он автоматический, ему не нужен необходимый механизм управления.

- Скорость зацепления можно регулировать, выбрав соответствующую пружину.

- Помогает предотвратить остановку двигателя.

НЕДОСТАТКИ

- В нем потеря мощности из-за проскальзывания и трения.

- Он не способен передавать большое количество энергии и скользит в условиях большой нагрузки.

- Проблема с перегревом.

- Его зацепление зависит от скорости ведущего вала.

ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНОЙ МУФТЫ

- Центробежная муфта в основном используется в качестве пусковой муфты. Центробежная муфта позволяет использовать двигатель меньшего размера, поскольку двигатель может запускаться без нагрузки до тех пор, пока не достигнет оптимальной рабочей скорости, при которой нагрузка плавно добавляется центробежной муфтой.

- Центробежная муфта в основном используется в газонокосилках, мопедах, картингах, мини-велосипедах, бензопилах и т. д. Она также используется в некоторых парамоторах и лодках для поддержания работы двигателя во время остановки и отключения нагрузки во время запуска и холостого хода. 9

Автомобильные тенденции , Новостные статьи , Примечания 5

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на Как построить успешную карьеру в машиностроенииКак построить успешную карьеру в машиностроении

Машиностроение — одна из самых физически сложных профессий, связанных с проектированием, производством и обслуживанием механических систем. Работа инженера-механика включает в себя использование…

Продолжить чтение

ссылка на 5 способов стать эффективным инженером-менеджером5 способов стать эффективным инженером-менеджером

Управление является важным компонентом каждого проекта и команды.

Они обеспечивают бесперебойную работу и предотвращают повреждение оборудования.

Они обеспечивают бесперебойную работу и предотвращают повреждение оборудования.

Будь то автомобили, промышленное оборудование или электроинструменты, существует конструкция фрикционной муфты, которая может удовлетворить конкретные потребности применения.

Будь то автомобили, промышленное оборудование или электроинструменты, существует конструкция фрикционной муфты, которая может удовлетворить конкретные потребности применения.

В таких случаях более подходящими могут быть альтернативные типы сцепления, такие как гидравлические или электромагнитные.

В таких случаях более подходящими могут быть альтернативные типы сцепления, такие как гидравлические или электромагнитные. Конусные муфты используются в автомобильных трансмиссиях, пластинчатые муфты используются в промышленном оборудовании, а центробежные муфты используются в небольших двигателях и электроинструментах.

Конусные муфты используются в автомобильных трансмиссиях, пластинчатые муфты используются в промышленном оборудовании, а центробежные муфты используются в небольших двигателях и электроинструментах. Мокрые сцепления имеют лучший отвод тепла и длительный срок службы, что делает их подходящими для высокопроизводительных приложений. Сухие сцепления легкие, экономичные и обычно используются в небольших двигателях и электроинструментах.

Мокрые сцепления имеют лучший отвод тепла и длительный срок службы, что делает их подходящими для высокопроизводительных приложений. Сухие сцепления легкие, экономичные и обычно используются в небольших двигателях и электроинструментах.