Котел на отработке своими руками: руководство, схемы и чертежи

- Устройство и принцип работы котла на отработке

- Делаем котел своими руками

- Материалы

- Инструменты

- Инструкция

- Самодельный котел из кислородного баллона

- Уход при эксплуатации

Устройство и принцип работы котла на отработке

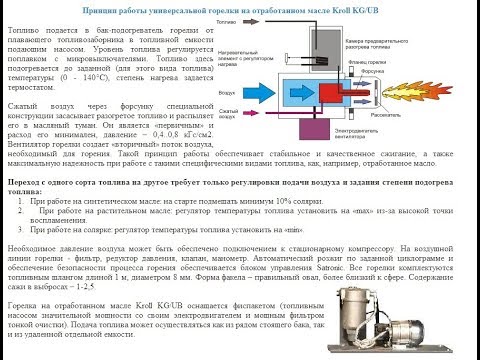

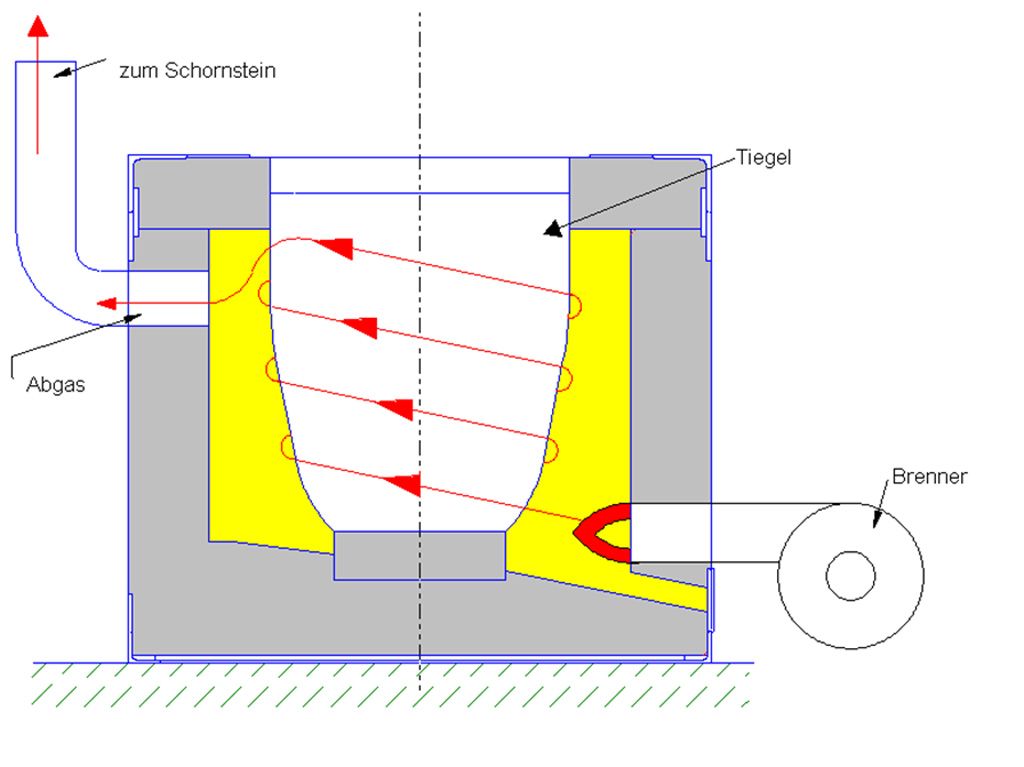

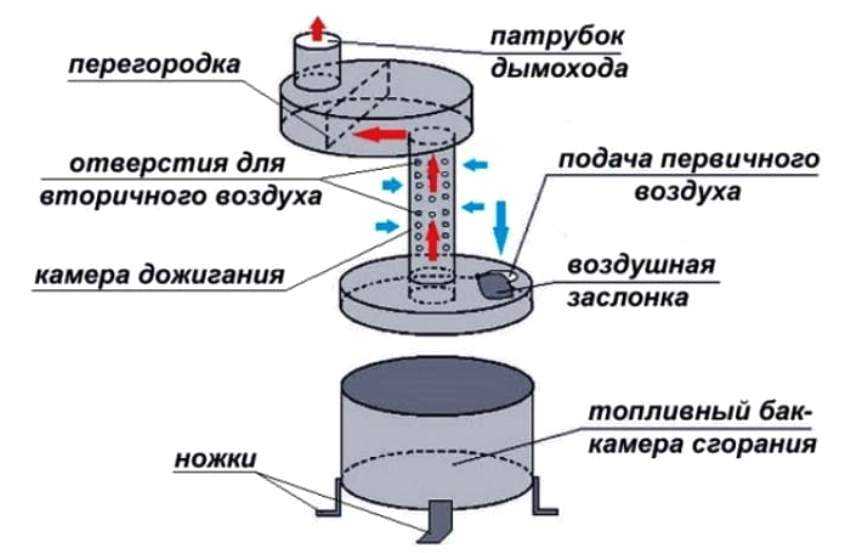

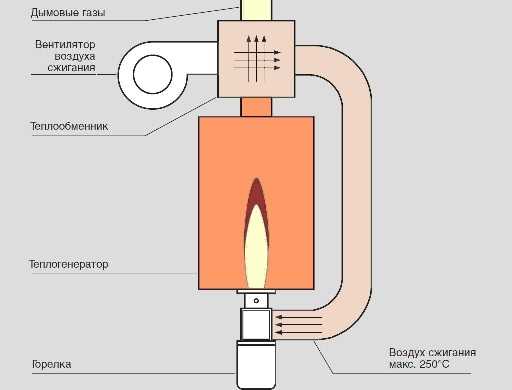

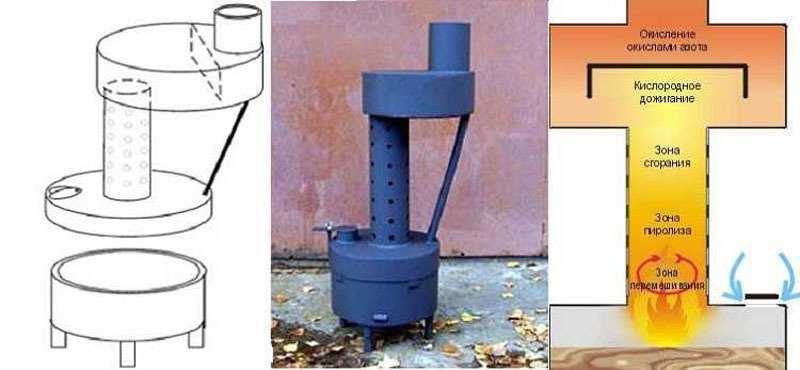

Любые котлы, работающие на отработанном масле, функционируют по одному принципу. Внизу топки, находится масло, которое нагревают до момента появления пара. Легкие испарения стремятся подняться наверх, где смешиваются с воздухом и сгорают, при этом выделяя тепловую энергию. Она и идет на нагрев водяной рубашки, через стенки камеры сгорания.

Есть немаловажный нюанс – в отработанном масле всегда содержатся тяжелые металлы, различные присадки и другие элементы. Чтобы тепло не уходило в дымоход, необходимо соблюдение условия, чтобы температура внутри котла было около 600 °С. Только тогда, произойдет полное окисление всех элементов.

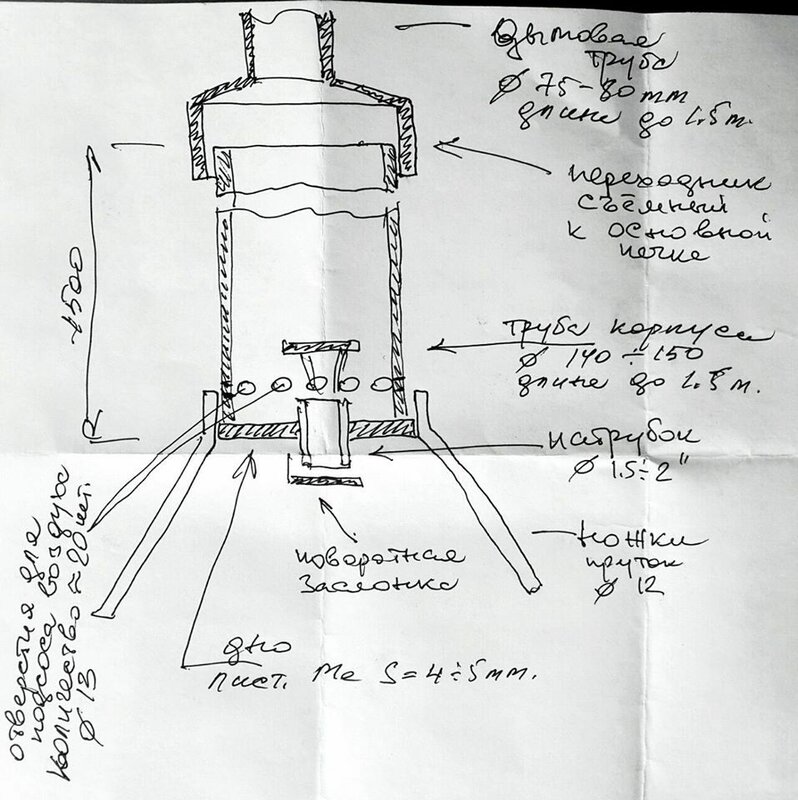

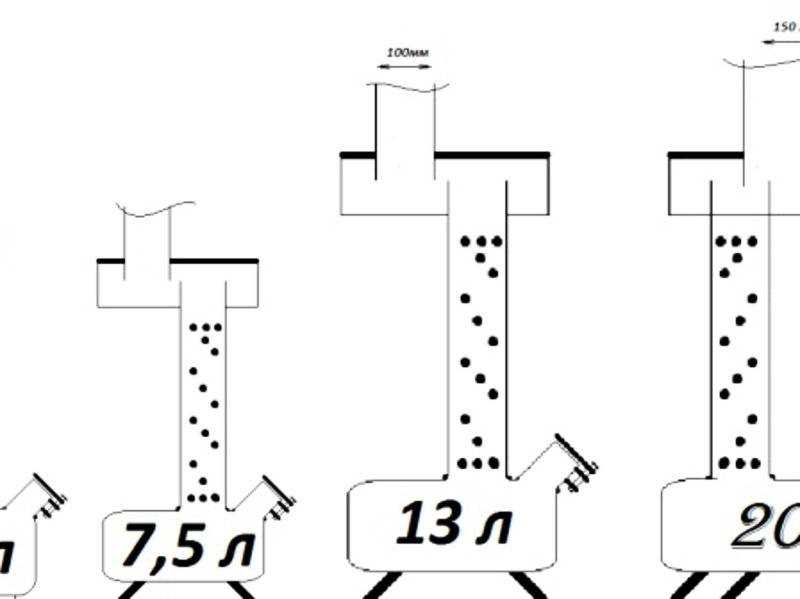

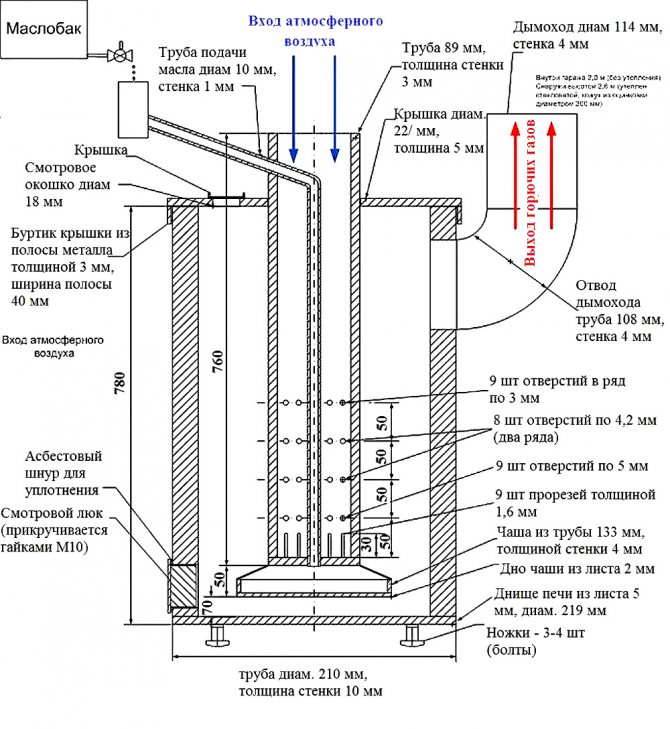

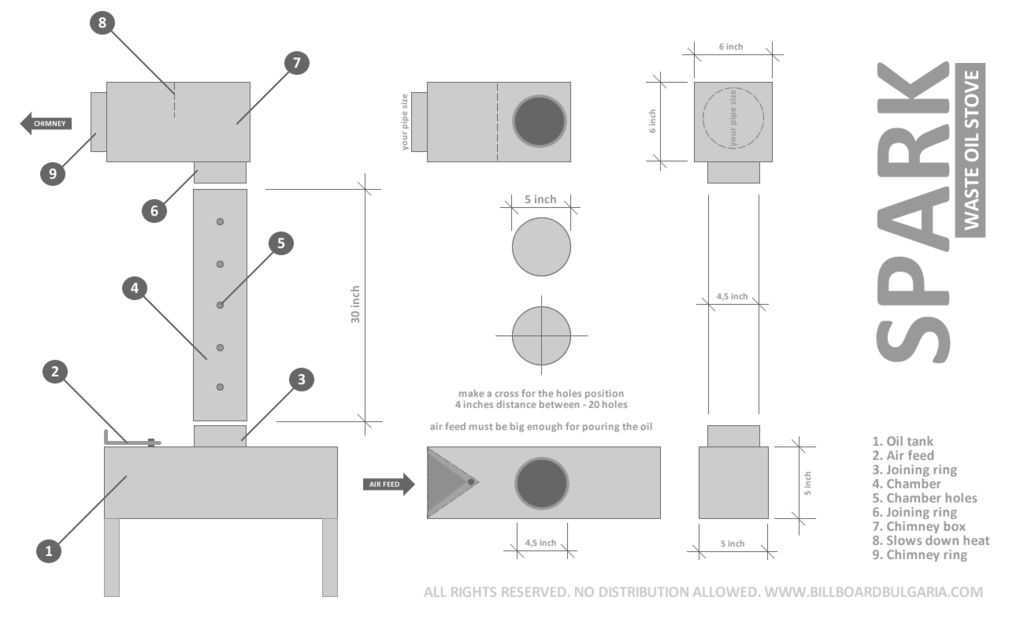

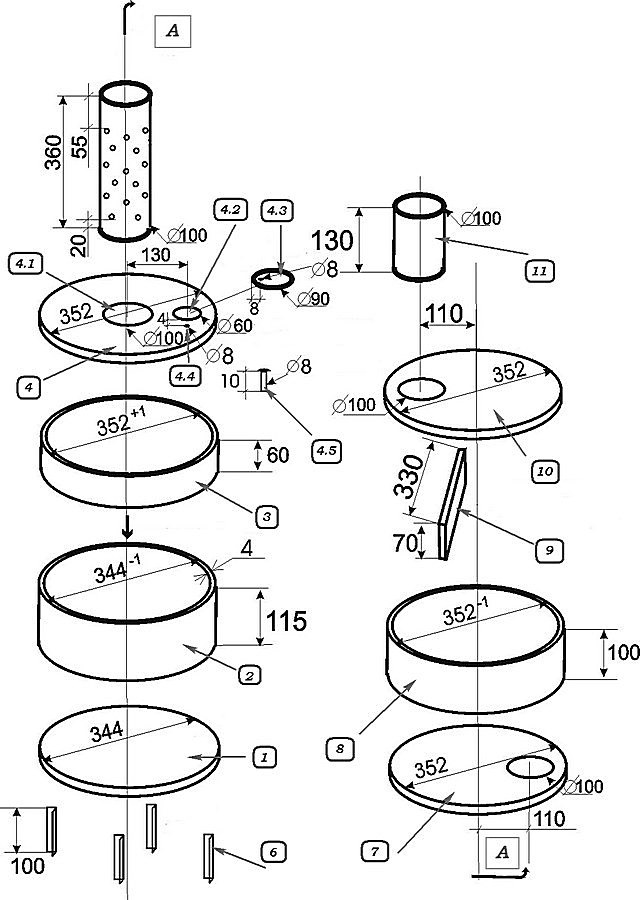

Существует три варианта котлов на отработке. Они представлены на рисунке ниже.

Выбор приемлемого варианта зависит от того, какие поставлены задачи для котла отопления.

Делаем котел своими руками

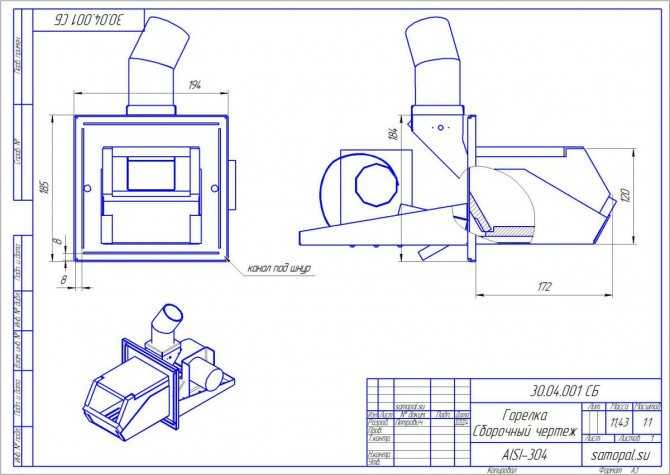

Потребуется сделать горелку на отработке, потому что прибор работает, за счет сгорания масла, подаваемого на разогретую чашу сгорания.

Материалы

Для работы понадобится:

- Труба диаметром 50 см

- Трубка диаметром 20 см

- Лист стали толщиной от 4 миллиметров

- Трубка металлическая для подачи воздуха

- Четыре прута арматуры с диаметром 8-10 мм

- Расширительный бак

- Полотно из асбеста

Листовой асбест - Углы, сгоны и т.д. на полдюйма

- Термостойкий герметик

Инструменты

Минимальный набор инструментария включает:

- Сварочный аппарат

- УШМ (болгарка)

- Гаечные ключи

- Электрическая дрель (или шуруповерт с насадками)

Инструкция

Суть предстоящей работы в том, чтобы сделать котел своими руками на отработке, с водяной рубашкой, трубкой, по которой будет поступать отработка и каналом, по которому будет поступать воздух.

Пошаговая инструкция:

- Из более толстой трубы делаем цилиндр длиной примерно метр. Используем болгарку

- Из менее толстой трубки делаем цилиндр около двадцати сантиметров

- Из листа стали вырезаем две пластины, диаметром чуть больше толстой трубы

- В первой пластине вырезаем отверстие диаметром 20 см, а во второй – соответствующее диаметру дымохода

- Закрываем большой цилиндр пластинами и обвариваем. Зачищаем заусенцы и неровности болгаркой.

- Пластина с большим отверстием должна располагаться сверху

- К нижнему отверстию привариваем второй цилиндр и закрываем его дно аналогичной стальной пластиной.

- Крепим к низу конструкции ножки из арматуры.

- В нижней трубе просверливаем вентиляционные отверстия.

Самодельный котел на жидком топливе

Поскольку стоит задача сделать прибор своими руками, то должен получиться корпус цилиндрической формы с резервуаром внизу. В большом цилиндре вырезаем болгаркой дверцу (в нижней его части). Сверху устанавливаем трубу дымохода.

В большом цилиндре вырезаем болгаркой дверцу (в нижней его части). Сверху устанавливаем трубу дымохода.

Чтобы разжечь прибор, следует открыть дверцу, налить в нижний цилиндр масло и поднести горящий фитиль или бумагу. Это самый примитивный вариант самодельного котла, но вполне работоспособный и не требующий особых финансовых затрат.

При желании можно легко усовершенствовать полученное устройство – установить расходную емкость для топлива, воздушный компрессор, насос для подачи масла и сделать водяной контур.

Самодельный котел из кислородного баллона

Для самостоятельного изготовления котла из кислородного (или газового) баллона, оптимально выбирать баллон, емкостью 50 литров.

Понадобятся инструменты:

- Сварочный аппарат

- УШМ (болгарка)

- Газовый резак

Вначале следует обрезать баллон в верхней части, из которой впоследствии можно сделать крышку. Затем вверху баллона нужно проделать отверстие, к которому потом будет подсоединен дымоход.

Согласно схеме, сбоку вырезаем дверцу для загрузки топлива. Дымоход может быть разных размеров, главное, чтобы он обеспечивал наилучшую тягу. Тогда можно получить стабильный пиролизный процесс на протяжении дня. Это удобно потому, что топить придется лишь один раз в сутки, что имеет существенное значение в отопительный сезон.

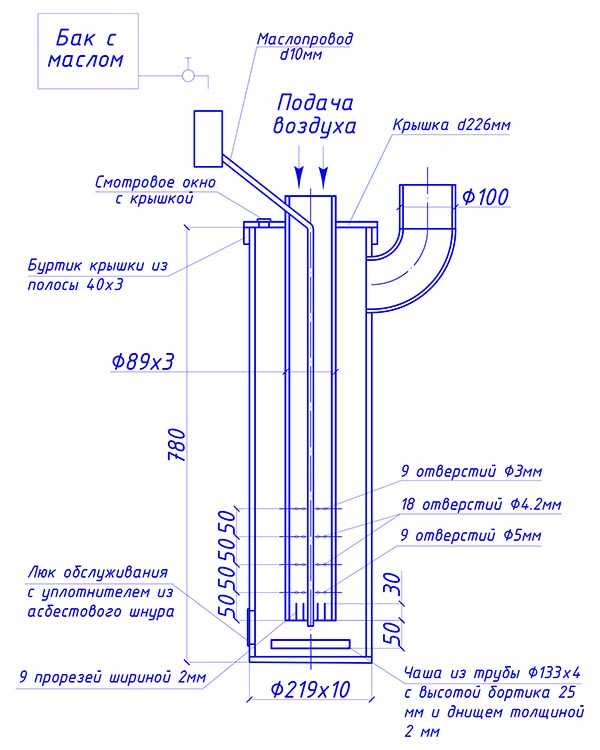

Схема котла из кислородного баллона

Такой самодельный котел на отработке, имея небольшие габариты и вес всего около 10 кг, выдает 5-6 кВт тепла, при расходе масла около 0.5 литра в час. Можно растопить его и сильнее, но не стоит, поскольку он может взорваться.

Можно усовершенствовать данную конструкцию и сварить конуса, как указано на рисунке. Для их изготовления следует брать конструкционную сталь толще 4 мм. В трубе будет перемешиваться топливно-воздушная смесь, что повысит эффективность работы. Можно установить масляную горелку, еще более усовершенствовав аппарат.

Длину дымохода не следует брать больше 3,5 метра, поскольку из-за существенно увеличившейся тяги, топливо будет уходить в трубу. В результате снизится теплоотдача и повысится расход топлива.

В результате снизится теплоотдача и повысится расход топлива.

Оптимальные размеры и принцип работы

На правом рисунке расположен водогрейный вариант устройства из баллона. Суть его в том, что из стальной трубки делают несколько витков, располагая их в верхней части зоны, где находится устройство дожигателя котла. В деталях, можно экспериментировать на месте, исходя из пожеланий.

Для сохранения температуры, змеевик снаружи лучше закрыть защитным кожухом. Снизу в него подается холодная вода, которая нагревается по мере прохождения по спирали, и уходит в водяную систему отопления.

Предлагаемая схема котла на отработке из кислородного баллона настолько хороша, что ее давно используют в промышленном производстве, например, выпускается котел, под названием «Рицца», полностью повторяющий чертежи, по которым делают такие котлы самостоятельно.

Схема котла типа «Рицца»

Уход при эксплуатации

Поскольку рассматриваемый котел на отработанном масле, работает по принципу сжигания масляных продуктов, то в процессе его работы, выделяется достаточно много гари и копоти. Его нужно периодически чистить, особенно следить за дымоходом.

Его нужно периодически чистить, особенно следить за дымоходом.

О выборе заводского котла отопления на отработанном масле читайте в статье по ссылке: https://boilervdom.ru/kotly/problemy/vybor-luchshego-kotla-na-otrabotannom-masle-obzor-modelej.html

Предлагаем Вашему вниманию видео о самодельном котле на отработке:

Печь на отработке в гараж своими руками. Достоинства и недостатки

Содержание

- Печь на отработке в гараж своими руками. Достоинства и недостатки

- Экономичная печь на отработке. Печь на отработанном масле своими руками: изготавливаем печь на отработанном масле, изучив чертеж и пошаговую инструкцию

- Техника безопасности

- Принцип работы самодельной печки на отработке

- Из чего собирать печь?

- Изготовление корпуса

- Дно камеры топливника и горелка

- Изготовление поддона для отработки

- Горелка для печи на отработке.

Какую делать?

Какую делать?- Сравнительные достоинства и недостатки

- Подача масла в печь на отработке. Изготовление печи на отработке из газового баллона

- Печь на отработке из газового баллона. Достоинства и недостатки применения отработки для отопления

Печь на отработке в гараж своими руками. Достоинства и недостатки

Правильно собранная пиролизная печка способна нагреваться до высокой температуры при малом расходе топлива, в отличие от прожорливой и малоэффективной буржуйки.

Средний расход гаражных самоделок находится в районе полулитра масла в час — таким образом, при смене масла в обычной легковушке, объем картера которой составляет 3-4 литра, можно обеспечить свой гараж теплом минимум на 6 часов.

При работе такая печь практически не дымит и быстро прогревается. Так как в обычных условиях моторное масло трудно воспламеняется, этот вид топлива в хранении практически безопасен.

Однако есть у пиролизной печки и несомненный недостаток : если буржуйка практически всеядна и в ней можно сжигать практически любые горючие твердые отходы, то печи на отработке нужно только масло , причем очищенное от воды: закипание в прогретом резервуаре способно привести к резкому разбрызгиванию горящего масла, которое можно сравнить с взрывом.

При частых посещениях гаража зимой возникнет потребность в покупке отработки , но в основном это лишь вопрос о ее транспортировке: с официальной сдачей на переработку большинство автосервисов не связываются и продают отработанное масло желающим по достаточно низким ценам.

СПРАВКА: При эксплуатации печей, работающих на саможоге, есть важный нюанс: погасить их достаточно трудно, так как даже при полностью закрытом дросселе отверстий в камере сгорания достаточно для поддержания температуры, при которой процесс пиролиза прервется .

Перекрытие же дымохода приведет к тому, что горение пойдет с жирным чадом, который пойдет в помещение через вентиляционные отверстия в камере сгорания . Следовательно, заливать масло в печь нужно с таким расчетом, чтобы его хватило как раз на планируемое время пребывания в гараже.

При пиролизе моторного масла образуется много негорючего остатка , сильно загрязняющего масляный бак. Его приходится регулярно чистить, и этот момент должен быть предусмотрен в конструкции печи — сделав бак неразборным, Вы об этом быстро пожалеете.

Экономичная печь на отработке. Печь на отработанном масле своими руками: изготавливаем печь на отработанном масле, изучив чертеж и пошаговую инструкцию

Недавно сам сделал печь на отработанном масле. Времени, как и денег, ушло немного. За фото не судите – делал наспех, поэтому особо аккуратничать было некогда. Также такую печь можно топить дровами – большая камера хорошо для этого подходит.

Вот такая печка на отработке

Отработка

Техника безопасности

Сразу начну с предупреждений и нравоучений. Перед началом работы трезво оцените свои возможности. Помните: такая печь является потенциально опасным оборудованием. Любые ошибки могут привести к трагическим последствиям. Но если вы все сделаете правильно, готовая самодельная печь на отработке ни в чем не будет уступать сертифицированно

Печь я изготавливал сам. Специалистом в сфере отопительных систем я не являюсь и на подобное звание не рассчитываю, инструкцию подаю как есть, можете пользоваться строго под свою ответственность.

Единственное, что могу посоветовать из своего опыта: ни в коем случае не собирайте масляную печь не капельного типа. У подобных агрегатов резервуар для отработки расположен внизу основной части конструкции. Делать это не рекомендуется по той причине, что при нагревании масло становится пожароопасным и в целом непредсказуемым.

Также я не советовал бы вам собирать печку с открытой горелкой и пламенем.

Также я не советовал бы вам собирать печку с открытой горелкой и пламенем

Принцип работы самодельной печки на отработке

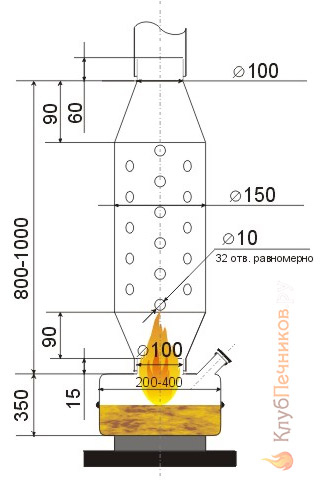

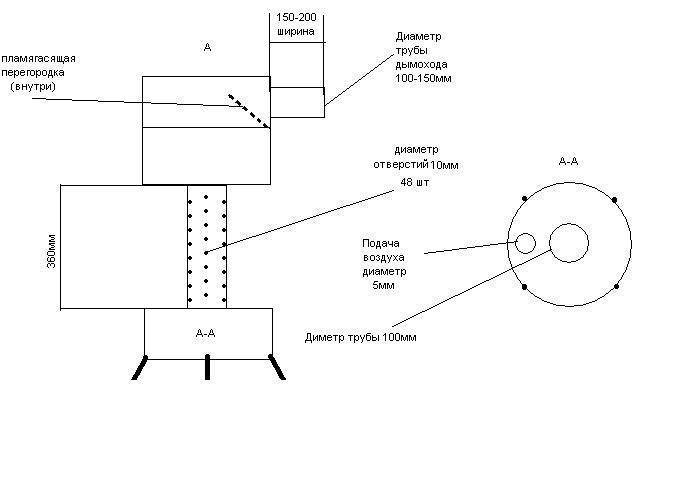

Моя печка на отработке работает по очень простому принципу. Производится розжиг. Топливо начинает гореть на поверхности корпуса и раскаляет печку. По ходу процесса через дымоотводящую трубу под воздействием тяги выводятся нефтяные пары.

Конструкция печки включает часть дымохода с множеством отверстий (обычно их до 50). Эта часть агрегата называется горелкой. В такой горелке нефтяные пары перемешиваются с кислородом, поступающим в дымоотводящую трубу под воздействием тяги. В результате их смешивания процесс горения начинает осуществляться гораздо чище и интенсивнее с выделением огромного количества тепла.

В результате их смешивания процесс горения начинает осуществляться гораздо чище и интенсивнее с выделением огромного количества тепла.

Принцип работы самодельной печки на отработке

Из чего собирать печь?

Для сборки подобной печки я подготовил следующее:

- баллон от газа на 50 литров;

- стальную трубу. Лучше всего использовать трубу диаметром 10 см. На корпус, горелку и дымоход хватило двух метров изделия;

- стальной уголок. Всего у меня ушло немного больше метра уголка на 5 см. Из него я делал подставку под печку, различные внутренние детали теплообменника и дверные ручки;

- лист стали. На заглушки и днище верхней камеры ушло около 50 см2 4-миллиметрового листа;

- тормозной диск. Я использовал чугунный диск от машины. Главное, чтобы по размеру он свободно входил в баллон;

- пустой баллон от фреона. Подойдет стандартный баллон. Главное, чтобы игольчатый вентиль работал. Его я использовал для изготовления топливного бака;

- кусок шланга для подачи топлива;

- пару хомутов;

- кусок полудюймовой трубы.

По ней в печку будет подаваться масло;

По ней в печку будет подаваться масло; - вентиль на полдюйма;

- петли.

Изготовление корпуса

Из этого баллона буду делать печку

Я использовал б/у-шный баллон. Газа в нем уже не было, но на всякий случай я открыл вентиль и оставил баллон так на улице на ночь.

Потом я осторожно и медленно просверлил в днище баллона отверстие. Чтобы не появлялись искры, я предварительно смочил сверло маслом.

Отверстие

Потом я заполнил баллон водой и слил ее – это убрало остатки газа. Работайте аккуратно, старайтесь не разлить газовый конденсат, т.к. воняет он очень сильно и очень долго.

Потом я вырезал пару проемов. В верхнем проеме я сделаю камеру сгорания и поставлю теплообменник, в нижнем будет горелка с поддоном. Камера вверху специально сделана такой большой, чтобы при необходимости ее можно было топить дровами, прессованными брикетами и т.п.

Показано, как режу баллон

Показано, как режу баллон

Показано, как режу баллон

Показано, как режу баллон

В итоге вот что вышло

Потом я еще раз промыл вскрытый газовый баллон от газового конденсата.

Дно камеры топливника и горелка

Затем я сделал дно для верхнего отсека печки. Для этого использовал лист стали 4-миллиметровой толщины.

Из стали дно вырезал

Примеряю дно. Все вырезано аккуратно и соединяется почти без зазоров

Донце на месте

Горелку решил делать 20-сантиметровой – этого хватит.

Это будет горелка

Сверлю отверстия

Подшлифовал

По окружности сделал множество отверстий, чтобы воздух мог спокойно попадать к топливу. Когда все отверстия были готовы, я отшлифовал внутреннюю часть горелки. Вы тоже обязательно сделайте это, т.к. на торчках и прочих дефектах начнет активно собираться сажа.

Сначала я вварил горелку в днище верхней камеры, а затем установил их на положенное место. На такую полку печки можно спокойно укладывать древесину . Актуально для случаев, когда нет возможности пополнить запасы отработки.

Сначала я вварил горелку в днище верхней камеры

Установил горелку

Изготовление поддона для отработки

Поддон сделал из чугунного автомобильного тормозного диска. Чугун отличается хорошей жаропрочностью, поэтому решил взять именно его.

Чугун отличается хорошей жаропрочностью, поэтому решил взять именно его.

Горелка для печи на отработке. Какую делать?

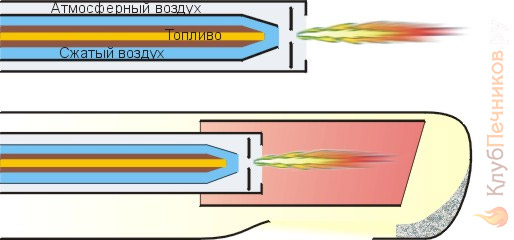

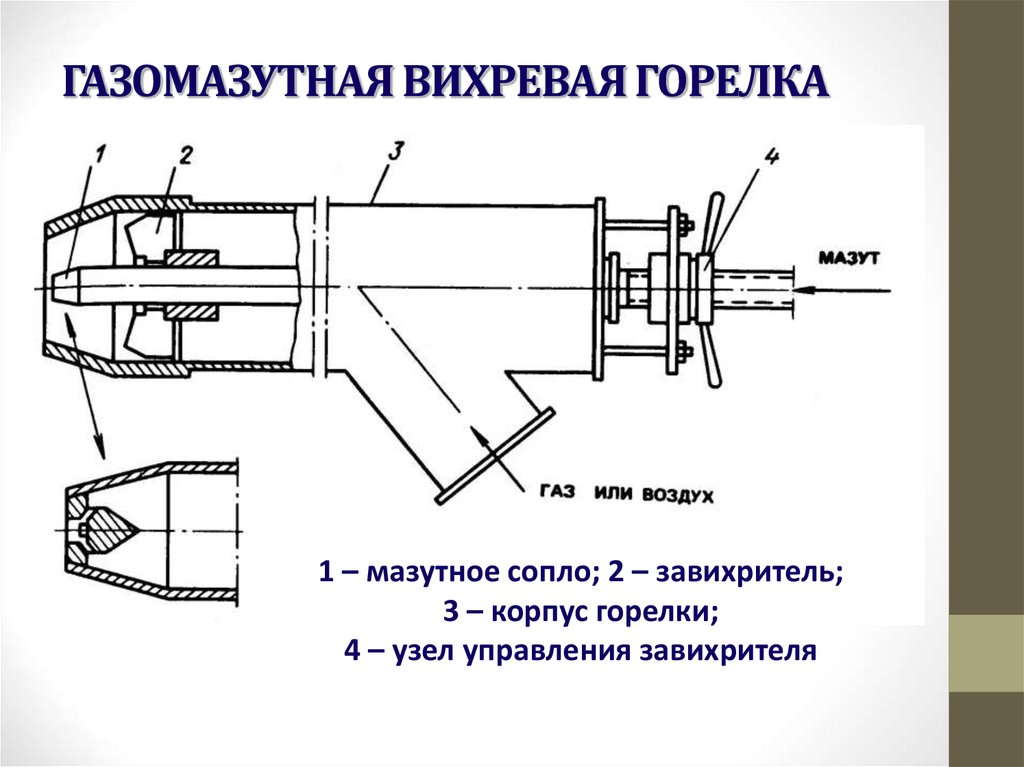

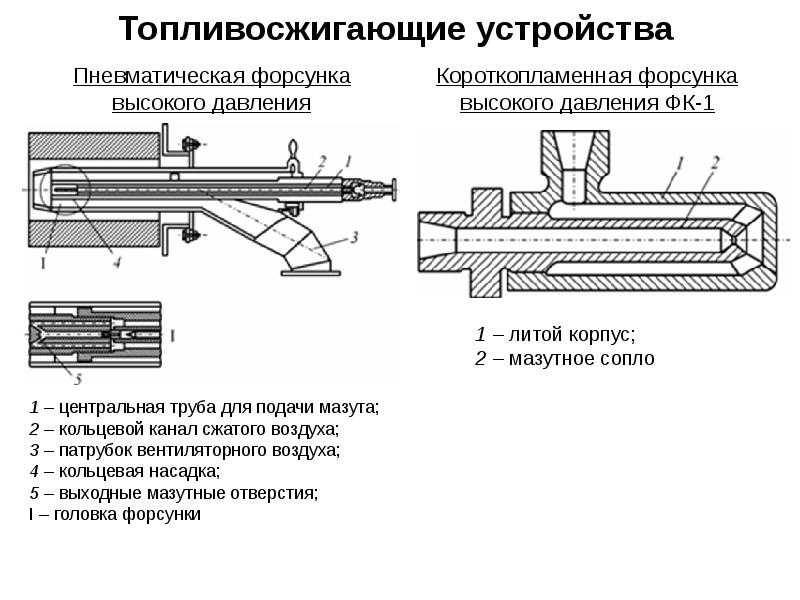

Исходя из перечисленных особенностей, самодельная горелка на отработанном масле может быть выполнена по одной из след. систем:

- Эжекционной с наддувом.

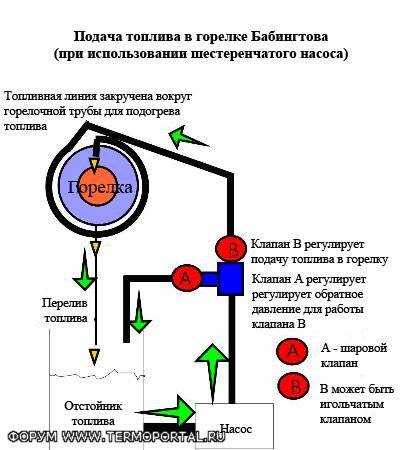

- Распылительной инжекторной (горелка Бабингтона).

- Топливо-воздушной свободного объемного горения (чашечная испарительная горелка).

Сравнительные достоинства и недостатки

Эжекционная

Эжекционная горелка обеспечивает полное сгорание топлива и минимально возможное количество побочных продуктов в отходящих газах. Пламя горячее, свыше 1200 градусов, расход топлива минимален для данного класса устройств (см. также в конце). Мощность домодельных – 1,5-100 кВт. Регулировка мощности (модуляция) горелки возможна во всем указанном диапазоне. Без ограничений применима в технологических целях, а в исключительных случаях применима для временного отопления жилых помещений, если топочная дверца штатной отопительной печи или котла выходит в нежилое помещение – в прихожую, чулан, топочную и т. п.

п.

Недостатки эжекционной горелки на отработке также существенны:

- Технически сложна: используются точные металлические детали, требующие для изготовления станочного парка;

- На неочищенной отработке сразу выходит из строя, поэтому делать эжекционную горелку на отработке, не обзаведясь фильтровальной топливной станцией, бессмысленно;

- Наиболее энергозависима – собственное удельное электропотребление составляет ок. 20 Вт на 1 кВт тепловой мощности в диапазоне последней 5-40 кВт. Ниже и выше этих значений собственное удельное электропотребление увеличивается.

- Требует снабжения управляющей автоматикой, т.к. весьма чувствительна к свойствам и качеству топлива, которые и у очищенной отработки нестабильны;

- Более других типов горелок на отработке склонна к устранимым отказам в работе.

Используются эжекционные горелки для сжигания отработки преимущественно для отопления больших помещений или обеспечения технологических процессов в условиях, когда топливо для них постоянно имеется в наличии.

Инжекторная

Инжекторная горелка совершенно нечувствительна к степени загрязненности топлива, лишь бы в нем осталось 30-40% чего-то горючего. Технически проще предыдущей – горелку Бабингтона можно сделать дома из подручных материалов (см. далее), если есть настольный сверлильный станок. Диапазон мощностей в любительском исполнении – прим. 3-20 кВт. Модуляция горелки возможна начиная прим. от 30% максимальной мощности. Можно добиться модуляции от 10% максимума, то техническая сложность изготовления возрастает при этом в разы, а склонность к отказам увеличивается. Может работать без электроподогрева топлива; в таком случае собственное энергопотребление до 300 Вт независимо от тепловой мощности; в подавляющем большинстве случаев – до 100 Вт. Если же топливо греется ТЭНом в накопительном баке, то собственное энергопотребление как в пред. случае. Без управляющей автоматики склонна к отказам при смене партии топлива без перенастройки горелки.

Для самодельщиков важное преимущество горелки Бабингтона в том, что ее наддув способен обеспечить компрессов от старого поломанного холодильника, см. далее. Однако и недостатков у горелки Бабингтона хватает:

далее. Однако и недостатков у горелки Бабингтона хватает:

- Топливо не сгорает полностью. КПД по топливу простейшей горелки Бабингтона (см. далее) ок. 80% Довести степень сжигания топлива до 95-97% возможно, но тогда ее техническая сложность возрастает до сравнимой с эжекционной. Правда, токарно-фрезерных станков для изготовления все равно не потребуется, а собственное энергопотребление горелки не увеличивается;

- Как следствие из пред. п., горелка Бабингтона источает в воздух много паров топлива, что делает ее абсолютно непригодной для жилых помещений и ограниченно пригодной для помещений с временно находящимися там людьми и/или предметами, чувствительными к замасливанию. Однако гнать пламя горелки Бабингтона в трубу (см. далее) можно, что значительно уменьшает указанные недостатки;

- Пламя тоже грязное и не очень горячее, до 900-1000 градусов. Поэтому инжекционая горелка на отработке ограниченно применима для термических технологических процессов с черными металлами, а цветные и тем более драгоценные испортит.

Самодельные горелки Бабингтона чаще всего и применяются для временного отопления подсобных помещений или в простых технологических процессах, напр., для разогрева обычной конструкционной стали под гнутье.

Испарительная

Топливо-воздушная горелка на отработке может быть изготовлена из подручного хлама без использования сложных технологических операций. Мощность – ок. 5-15 кВт. Топливо без перенастройки жрет любое тяжелое: помимо отработки другое минеральное и растительное масло, мазут, нефтешлам. Отказывает только при неправильном пользовании. Побочных продуктов сгорания топлива источает больше предыдущей, поэтому применима либо для временного запуска отопительных приборов с хорошим дымоходом в нежилых помещениях, либо на открытом воздухе. В технологических целях применима весьма ограниченно, т.к. дает столб горячих газов с температурой менее 600 градусов. Наиболее доступный для изготовления начинающими умельцами тип горелки на отработке.

Подача масла в печь на отработке.

Изготовление печи на отработке из газового баллона

Изготовление печи на отработке из газового баллонаГазовый баллон идеально подходит для изготовления из него печи, то есть его форма, толщина. Особенно часто такую конструкцию применяют в бане. Для этого нужны такие материалы:

- Газовый баллон стандартного типа: на 50 литров, его стенки должны быть около 1,5 см толщиной, так как если стенка будет толще, то нагреваться прибор будет дольше.

- Листы стали. Это нужно для изготовления емкости, из которой будет поступать масло.

- Оцинкованная труба для дымохода.

- Трубы для горелки.

- Уголки из стали для ножек.

Для изготовления печи на отработанном масле нужны дрель, угловая шлифовальная машина, сварочный аппарат, а также набор слесарных инструментов, рулетка, уровень.

Чертеж печи на отработке из газового баллона очень важен при конструировании. Для начала газовый баллон должен быть пустым, его нужно вскрыть, так как остатки газа все ровно остаются. Также нужно слить весь конденсат. Очистить баллон водой несколько раз. Очистка должна осуществляться только на улице, и ни в коем случае ни в помещении.

Очистка должна осуществляться только на улице, и ни в коем случае ни в помещении.

Рис. 6 Вариант агрегата на отработке изготовленного

из баллона

Далее нужно срезать верхушку. Для того чтобы поставить ровно отметки для среза можно набрать в баллон воды и закопать его в землю до половины. Срез делается угловой шлифовальной машиной, то есть болгаркой, вместе с водой внутри. Далее начнет течь вода через разрез, стоит подождать, когда вытечет лишняя вода, после этого полностью срезается верхушка.

Согласно чертежу печи на отработанном масле своими руками далее следует сделать отверстие для дымохода. Оно делается на корпусе баллона на расстоянии 10 см от верха. Диаметр этого отверстия должен быть одинаковым с трубой дымоходом. Горизонтальная труба (около 40 см) приваривается сварочным аппаратом к баллону, а уже к ней крепится вертикальная часть, которая должна достигать не менее 3,5 м.

Рис. 7 Дымоходная труба агрегата на отработке.

Отделка потолка над печью в бане

В корпусе над дном нужно вырезать отверстие для поддува. Оно имеет прямоугольную форму. И потом на него крепится дверца для регулировки интенсивности горения. На дно баллона устанавливается емкость для отработки. Ее можно изготовить из трубы диаметром 17 см, высоту можно взять около 10 см. К этой трубе нужно приварить дно герметичным швом. Из листка стали нужно вырезать крышку для емкости с маслом. На ней должно быть 2 отверстия: одно для трубы-горелки – 10 см, второе для подачи топлива и воздуха 4 см. В этой конструкции также как и в других чертежах и сборках печей на отработанном масле нужна заслонка на отверстие для подачи топлива.

Оно имеет прямоугольную форму. И потом на него крепится дверца для регулировки интенсивности горения. На дно баллона устанавливается емкость для отработки. Ее можно изготовить из трубы диаметром 17 см, высоту можно взять около 10 см. К этой трубе нужно приварить дно герметичным швом. Из листка стали нужно вырезать крышку для емкости с маслом. На ней должно быть 2 отверстия: одно для трубы-горелки – 10 см, второе для подачи топлива и воздуха 4 см. В этой конструкции также как и в других чертежах и сборках печей на отработанном масле нужна заслонка на отверстие для подачи топлива.

Труба-горелка должна быть высотой как газовый баллон. Один конец нужно приварить к нижней камере сгорания, а ко второму круглую деталь, вырезанную из листа стали. Диаметр этой детали равен диаметру баллона.

Также на трубе следует дрелью просверлить отверстия диаметром 1 см их должно быть около 40 шт. они располагаются рядами. Далее вся получившаяся конструкция помещается в баллон. Отверстие для дымохода должно располагаться над верхней круглой деталью. К полученной конструкции сверху приваривается крышка баллона, которую ранее отрезали.

К полученной конструкции сверху приваривается крышка баллона, которую ранее отрезали.

К баллону также нужно приварить ножки из подготовленного уголка. Теперь в готовую конструкцию, сделанную своими руками можно залить отработку, через дверцу для поддува.

Часто при изготовлении печей на отработанном масле используют другой способ подачи масла. Например, пускается патрубок, через трубу-горелку, диаметром около 2 см, в которую врезают еще один под углом. Ко второму патрубку можно подсоединить емкость с маслом. Такая конструкция делается своими руками.

Печь на отработке из газового баллона. Достоинства и недостатки применения отработки для отопления

Стоит отметить, что по тепловой мощности печь на отработке можно сравнить с электрическим обогревателем в 15 кВт, при этом потребуется порядка 0,5-2 литров топлива в час.

Принцип функционирования печи на отработке из газового баллона заключается в прямом нагреве воздуха. Целесообразно применять такие агрегаты в крупных помещениях – зимних садах и оранжереях, гаражах, складах и ремонтных мастерских. Если в автосервисе, например, постоянно есть большой запас отработанного масла, то его вполне можно использовать для отопления – и выбрасывать не нужно, и экономия на ресурсах.

Если в автосервисе, например, постоянно есть большой запас отработанного масла, то его вполне можно использовать для отопления – и выбрасывать не нужно, и экономия на ресурсах.

Среди преимуществ отработки можно назвать:

- отсутствие копоти и гари во время сжигания;

- пожарная безопасность – сгорают только пары, а не само отработанное масло;

- удобство в использовании.

Есть у этого топлива и ряд недостатков, в частности:

- Неочищенное отработанное масло из автосервиса нельзя применять в котлах из-за большого количества примесей, поскольку засорятся основные элементы агрегата. Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло.

- По закону все предприятия, у которых скапливается большое количество отработанного масла, должны заключать договора на его утилизацию со специальными фирмами. Это платные услуги. Поэтому забрать у них отработку совершенно бесплатно вряд ли получится.

- При отрицательной температуре отработка замерзает. Поэтому для нее нужно найти место для хранения или же углубить емкость с маслом в землю, ниже уровня промерзания грунта.

Возврат к распылительным жидкотопливным горелкам

Первая часть доступна здесь

Связь соответствующих технологий, экономики замкнутого цикла и сельского хозяйства представляет собой буфет сложных и интересных проектов. В 2017 и 2018 годах наша постоянная работа в области биоугля и газификации, а также, среди других эзотерических проектов, наша работа с мелкомасштабной переработкой пластика, не говоря уже об организации проекта WNC Repair Cafe, заставили нас двигаться во многих направлениях. С таким количеством новых рубежей, когда у нас есть минутка, приятно вернуться к чему-то, с чем мы становимся вполне удобными: к нашей пиролизной масляной горелке в стиле Бабингтона.

Мы модифицировали наш предыдущий пиролизный распылитель масла, чтобы он поместился в корпусе меньшего размера. Обратите внимание на ручное управление для обслуживания, а меньший отстойник требуется для взаимодействия с нашим оборудованием для биоугля.

Обратите внимание на ручное управление для обслуживания, а меньший отстойник требуется для взаимодействия с нашим оборудованием для биоугля.

Пиролизное масло

Думайте о том, что мы называем пиролизным маслом, как о чем-то взаимозаменяемом с тем, что иногда называют «бионефтью» или просто дегтем и «креозотом». Хотя обычное определение креозота (по крайней мере, на юго-востоке США) имеет тенденцию охватывать все древесные жидкости, оно обычно упоминается, когда речь идет о наростах в дымоходе, работающем на дровах. Этот липкий, а иногда и твердый беспорядок, выстилающий ваш дымоход, в основном представляет собой сконденсированный дым от тлеющего огня — продукт холодного и частичного сгорания. Пиролизное масло немного отличается: оно производится путем конденсации газов, выделяющихся во время пиролиза, что происходит до введения кислорода. Здесь также важно отметить, что древесный креозот отличается от изначально более токсичного креозота каменноугольной смолы, который на протяжении 20-го века обычно использовался в качестве консерванта древесины.

Смолы и масла на растительной основе имеют хорошо задокументированную долгую историю использования в доиндустриальном кораблестроении – смолы хорошо работали для герметизации соединений и предотвращения гниения деревянных корпусов. Некоторые историки утверждают, что в течение периода 18-го и 19-го веков Северная Каролина (вперед, Тархилс!) лидировала в мире по производству сосновой смолы и скипидара. Менее известна его роль в раннем строительстве дорог (см.: асфальт), кровельных работ и, что интересно, в той или иной степени законных и шарлатанских лекарств, таких как дегтярная вода. (Если вам интересно, история философа и однофамильца Калифорнийского университета в Беркли Джорджа Беркли об одержимости дегтярной водой, безусловно, странная.)

В наши дни, когда пиролиз становится жизнеспособным инструментом обращения с отходами шин и пластика, а также с сельскохозяйственными и лесными отходами, вполне возможно, что эти разнообразные пиролизные жидкости могут вновь стать одним из основных источников пика дешевой нефтяной химии. промышленность. Большое внимание уделяется технологии использования пластмасс в качестве топлива, и смолы из биомассы в биоасфальте, по-видимому, хорошо зарекомендовали себя в качестве подходящей альтернативы обычным нефтяным вяжущим.

промышленность. Большое внимание уделяется технологии использования пластмасс в качестве топлива, и смолы из биомассы в биоасфальте, по-видимому, хорошо зарекомендовали себя в качестве подходящей альтернативы обычным нефтяным вяжущим.

Бригада LWF Biochar изготовила этот блок асфальта, используя обычное соотношение заполнителей, заменив связующие на нефтяной основе древесной смолой. Хотя он не выдерживает нормальных условий носки, его оставляют на солнце, под дождем и снегом уже несколько лет.

Пиролизные конденсаты сильно различаются в зависимости от сырья и процессов. Наш продукт получен в основном из отходов деревообрабатывающих заводов Аппалачей с высоким содержанием лигнина, в результате чего получается густая патока, богатая кислородом и водой, очень липкая и очень кислая комплексная смесь масла и смолы. Я уже писал ранее о том, что мы используем пиролизные масла в качестве постоянного и дозируемого, стабильного жидкого топлива. Эти преимущества жидкого топлива по сравнению с другими возобновляемыми альтернативами, безусловно, привлекательны, и хотя чистое сжигание пиролизных масел является сложной задачей, мы считаем, что нашли подходящее решение с конструкцией шарового сопла Бабингтона.

Горелка в стиле Бабингтона, новая версия

Год назад, когда я писал о нашей горелке в стиле Бабингтона первого поколения, я остановился на замечаниях о том, какие улучшения мы хотели бы внести. Наш первый агрегат был большим, с неуклюжей системой предварительного прогрева, неуклюжим управлением и ненадежной (и, честно говоря, немного опасной) системой зажигания. Мы ни в коем случае не закончили нашу работу, но с тех пор мы прошли долгий путь. Наш новый блок в основном втиснут в корпус горелки обычного пистолетного типа. Теперь он расположен достаточно низко к земле, поскольку он взаимодействует с нашим оборудованием для производства биоугля. Мы можем предварительно нагреть за ⅓ времени и автоматически заполнить отстойник из 20-галлонного сосуда в течение (теоретически) до 20 часов непрерывного горения. Запуск намного надежнее, и, пожалуй, самое главное, распыление адекватно для продолжительных +900С горение. Предстоит проделать еще много работы (и это лишь некоторые из них) по улучшению управления поплавком, испытаниям на выбросы, защите от атмосферных воздействий и работе в холодную погоду.

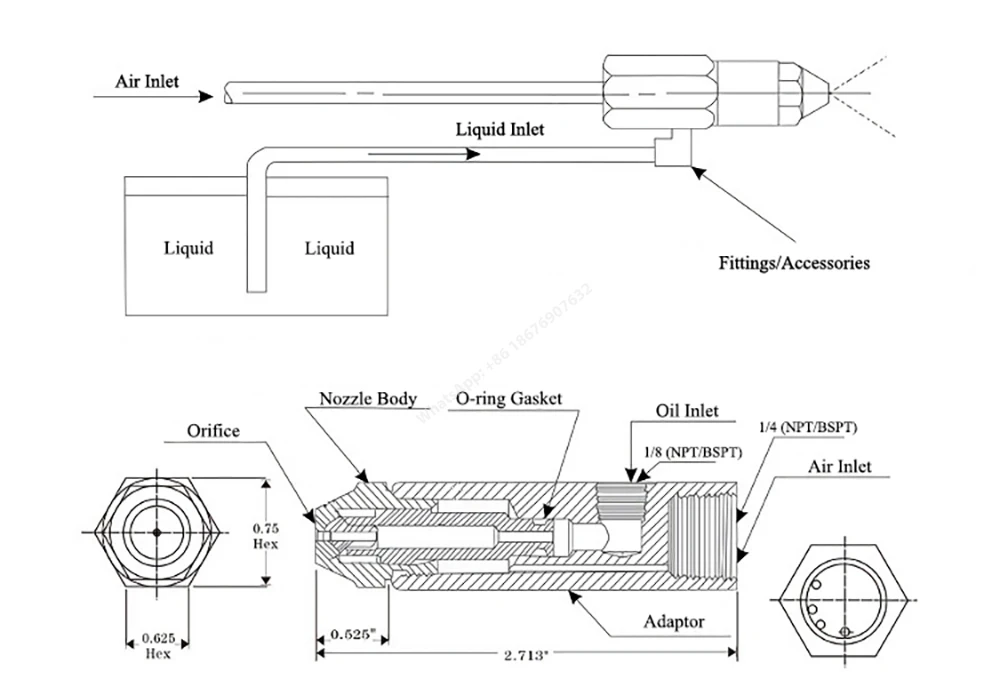

Если вы похожи на большинство людей, исследующих масляные горелки, у вас уже есть источник отработанных моторных или растительных масел. Для этих видов топлива существует множество коммерческих горелок на отработанном моторном масле. Если вы хотите увидеть его в действии, есть большая вероятность, что вы можете увидеть его в любом из обычных магазинов по замене масла. Большинство этих горелок могут переключаться между моторным и растительным маслом, если уделяется внимание надлежащей фильтрации и доступны средства для регулировки нагрева. Помните, что по сравнению с обычными форсунками для жидкотопливных горелок, сифонные форсунки имеют несколько большие проходные каналы и допускают некоторую свободу действий в отношении качества топлива. Хотя, если вы похожи на нас и ваше топливо требует низкой степени фильтрации, ничто не сравнится с конструкцией шаровой форсунки Бабингтона, где топливо распределяется над соплом, а не с по соплом, как в других конструкциях. Еще одна важная деталь: обычные горелки на отработанном масле требуют надежных систем воздушного компрессора для достижения распыления и привода сифонной системы подачи топлива.

Для этих видов топлива существует множество коммерческих горелок на отработанном моторном масле. Если вы хотите увидеть его в действии, есть большая вероятность, что вы можете увидеть его в любом из обычных магазинов по замене масла. Большинство этих горелок могут переключаться между моторным и растительным маслом, если уделяется внимание надлежащей фильтрации и доступны средства для регулировки нагрева. Помните, что по сравнению с обычными форсунками для жидкотопливных горелок, сифонные форсунки имеют несколько большие проходные каналы и допускают некоторую свободу действий в отношении качества топлива. Хотя, если вы похожи на нас и ваше топливо требует низкой степени фильтрации, ничто не сравнится с конструкцией шаровой форсунки Бабингтона, где топливо распределяется над соплом, а не с по соплом, как в других конструкциях. Еще одна важная деталь: обычные горелки на отработанном масле требуют надежных систем воздушного компрессора для достижения распыления и привода сифонной системы подачи топлива. Для горелок типа Бабингтона по-прежнему требуется сжатый воздух, но его объем намного меньше из-за очень маленького отверстия на сопле. Наше устройство имеет (сравнительно большое) отверстие 0,0137 дюйма и доказало свою эффективность (где другие не работают) с объемом воздуха, доступного от типичных компрессоров холодильников, собранных на свалке. По общему признанию, это не самый безопасный вариант и, конечно, не подходит для длительной работы, но это достойный инструмент для демонстрации относительно небольшого количества сжатого воздуха, которое на самом деле требуется.

Для горелок типа Бабингтона по-прежнему требуется сжатый воздух, но его объем намного меньше из-за очень маленького отверстия на сопле. Наше устройство имеет (сравнительно большое) отверстие 0,0137 дюйма и доказало свою эффективность (где другие не работают) с объемом воздуха, доступного от типичных компрессоров холодильников, собранных на свалке. По общему признанию, это не самый безопасный вариант и, конечно, не подходит для длительной работы, но это достойный инструмент для демонстрации относительно небольшого количества сжатого воздуха, которое на самом деле требуется.

Предыдущее изображение Следующее изображение

Как и в прошлый раз, я оставлю несколько заметок об улучшениях. Первыми появятся улучшенные средства управления поплавком и сигнализация переполнения — в этом маленьком отстойнике существует тонкий баланс, а переливы грязны и опасны. Если бы не отложения в длинной горелочной трубе, время работы, вероятно, ограничивалось бы только объемом топлива в баке предварительного подогрева. Модификация впускной трубы камеры сгорания, возможно, решит эту проблему; для улучшенного распыления меньшие отверстия сопла и настоящая конструкция шара не помешают. Специальный кожух со специально разработанным охлаждающим воздухом будет поддерживать охлаждение электроники, сдерживать катастрофические пожары и позволит нам работать в дождливую погоду. Есть еще работа, которую нужно проделать.

Модификация впускной трубы камеры сгорания, возможно, решит эту проблему; для улучшенного распыления меньшие отверстия сопла и настоящая конструкция шара не помешают. Специальный кожух со специально разработанным охлаждающим воздухом будет поддерживать охлаждение электроники, сдерживать катастрофические пожары и позволит нам работать в дождливую погоду. Есть еще работа, которую нужно проделать.

Прежде чем мы закончим: Напоминание о безопасности. Хотя мы любим читать и слушать истории и делиться своим опытом экспериментов с альтернативными видами топлива, следует отметить, что система, которую мы разработали и поделились здесь, является экспериментальной и оптимизирована для нашей конкретной смеси древесных смол и масел. Мы никогда не поощряем модификацию печи для работы на отработанном масле и не рекомендуем оставлять самодельные машины для работы в помещении без постоянного присмотра. Будьте в безопасности — сэкономить несколько долларов приятно, но это никогда не стоит риска для людей и имущества.

Как сделать Biochar — Что такое печь, печь и реторта?

Руководство по оборудованию для производства сырья и пиролиза

Для производства биоугля необходимо сырье и оборудование для пиролиза. Для создания оптимальных условий для производства биоугля в процессе пиролиза следует использовать более медленный нагрев, так как более быстрый нагрев приводит к образованию бионефти.

Быстрый нагрев для производства бионефти

Существует множество отчетов и описаний реакторов быстрого пиролиза, иногда называемых газификаторами. Они основаны на псевдоожиженных слоях, вращающихся конусах, системах абляции с циклонными сепараторами и электростатическими фильтрами. Некоторые из этих проектов прошли пилотную и коммерческую стадии.

Быстрый пиролиз направлен на получение пиролизных жидкостей (биомасла) с выходом жидкостей до 75% сухой массы. Значительные механические воздействия этих процессов в сочетании с мелкими частицами исходного сырья, обычно 2 мм, означают, что они могут быть менее подходящими для производства типов биоугля, необходимых для сельского хозяйства и садоводства.

Соображения относительно исходного сырья

Сырье должно быть органическим материалом, и в идеале оно должно быть частью потока зеленых отходов, которые в противном случае сгнили бы или попали на свалку.

Если у вас нет доступа к потоку зеленых отходов, купите местное сырье, чтобы уменьшить углеродный след при его транспортировке.

По мнению многих экспертов, древесина является лучшим сырьем для биоугля из-за ее сосудистой структуры. Исследования показали, что для производства биоугля можно использовать многие продукты сельского и лесного хозяйства. Солома, бамбук, опилки и рисовая шелуха — все это примеры таких материалов.

Фермеры могут сжигать зеленые отходы со своих ферм, такие как солома, пенька, навоз и хворост.

Будьте осторожны

При изготовлении биоугля следите за окружающей обстановкой и убедитесь, что нет риска возгорания из-за искр. Также будьте очень осторожны с теплом, огнем и токсичными газами (например, угарным газом), когда делаете свой собственный.

Изготовление биоугля на заднем дворе/саде

Создание собственного биоугля на заднем дворе/саде своими руками очень достижимо. Многие люди находят это дешевле и веселее, чем покупать его у производителя. Вы можете собирать органические материалы из своего сада, включая древесную щетку и древесный материал с кустов.

Однако учтите следующее:

Если исходное сырье влажное, вам потребуется много тепла, чтобы выжечь воду, содержащуюся в вашем материале. В идеале соберите исходный материал заранее и дайте ему высохнуть естественным образом в течение нескольких месяцев.

На этих установках можно производить только небольшие объемы полукокса за один прогон. Это пакетный процесс, требующий больших временных и трудовых затрат.

Многие самодельные системы выделяют много углекислого газа и дыма для создания биоугля.

Самодельный метод (оборудование не требуется)

Подготовьте землю в качестве импровизированной ямы для костра, удалив окружающий мусор и выкопав яму. Заполните отверстие своим сырьем и зажгите огонь поверх этого сырья. Эта установка уменьшает количество кислорода в нижней части огня, позволяя происходить частичный пиролиз. Иногда его называют открытой тягой с верхней подачей (TFOD). Это очень неэффективный и грязный метод.

Заполните отверстие своим сырьем и зажгите огонь поверх этого сырья. Эта установка уменьшает количество кислорода в нижней части огня, позволяя происходить частичный пиролиз. Иногда его называют открытой тягой с верхней подачей (TFOD). Это очень неэффективный и грязный метод.

Угольный генератор + источник тепла

Самая дешевая установка оборудования — это использование угольного генератора и бункера для костра, которые можно легко купить в Интернете и в местном магазине «Сделай сам». Загрузите в угольный генератор исходный материал. Разожгите огонь в бункере для огня и однажды поместите угольный генератор в верхнюю часть бункера. Добавьте свою крышку, чтобы обеспечить дымоход, втягивающий кислород в дно, чтобы гореть горячее. Это все еще нужно кормить древесиной, поэтому это требует много времени и грязи, но более эффективно, чем метод «сделай сам».

Небольшое оборудование для производства биоугля

Мы перечислили различные типы оборудования, которые можно использовать для производства биоугля. Между оборудованием есть много общего, и разные люди/организации используют разные термины для обозначения конкретного оборудования. Мы сделали все возможное, чтобы определить каждую единицу оборудования ниже:

Следующим шагом вверх по технологической лестнице являются реторты, в том числе; Блоки Top Lit Up Draft (TLUD) и Top Fed Open Draft (TFOD), такие как конусы и пирамиды (металл и яма) и кольца.

Эти ссылки дают несколько примеров того, что возможно для создания собственных небольших производителей биоугля.

Между оборудованием есть много общего, и разные люди/организации используют разные термины для обозначения конкретного оборудования. Мы сделали все возможное, чтобы определить каждую единицу оборудования ниже:

Следующим шагом вверх по технологической лестнице являются реторты, в том числе; Блоки Top Lit Up Draft (TLUD) и Top Fed Open Draft (TFOD), такие как конусы и пирамиды (металл и яма) и кольца.

Эти ссылки дают несколько примеров того, что возможно для создания собственных небольших производителей биоугля.

Желоб для пламегасителя

Одним из самых простых является желоб для пламегасителя, описанный Карком Дж. Фрогнером. Это открытая система, использующая металлический желоб для сдерживания процесса.

Плита

Печь традиционно рассматривается как источник тепла, используемый для приготовления пищи, обогрева комнаты или жилища или сушки материалов.

Ракетная печь

Это печи с трубами или дымоходами для улучшения тяги или потока воздуха.

Газификатор с восходящим потоком с верхним освещением (TLUD)

По сути, это микропечь, в которой отходящие газы перерабатываются и сжигаются для большей эффективности. Это идет дальше, чем ракетная печь, потому что почти не дымит.

Изготавливается из двух концентрических металлических цилиндров. Принципиальным является то, что во внутренней камере находится биоугольное сырье. Огонь зажигается в верхней части цилиндра, и он втягивает воздух, чтобы поддерживать горение, но не слишком горячий, чтобы сжечь материал. Когда синтез-газы становятся достаточно горячими, они выделяются из исходного сырья и сжигаются.

Печь

Печь – это печь, используемая для обжига материала. Это теплоизолированный контейнер с внутренним или внешним обогревом. Традиционная технология печи использовалась для производства древесного угля с древних времен. Многочисленные конструкции, в том числе традиционные печи с земляными насыпями и кирпичные печи, на протяжении тысячелетий обеспечивали древесный уголь для приготовления пищи, плавки и обработки металлов.

Тем не менее, в контексте производства биоугля печи обычно имеют открытый верх, чтобы можно было добавить больше сырья. Они бывают разных типов, включая конус, пирамиду или кольцо (цилиндр), иногда называемое Кон Тики. Печь Kon Tiki сконструирована таким образом, что ее можно наклонять, что облегчает удаление биоугля.

Реторта

Реторта представляет собой воздухонепроницаемый контейнер, который нагревается снаружи, а образующиеся газы обычно собираются в виде продукта или сжигаются для обогрева процесса. Использование газов таким образом делает процесс более эффективным.

Оборудование для производства биоугля в промышленных масштабах

Для производства биоугля в промышленных масштабах вам потребуется оборудование для пиролиза, машина или технология непрерывной подачи, которые могут производить большие объемы.

Горелка с воздушной завесой

Обычно используется в лесном хозяйстве для сжигания деревьев и кустарников на месте в труднодоступных местах.

Это периодический/непрерывный процесс с точки зрения исходного сырья, но после заполнения контейнера его необходимо охладить, а его содержимое удалить вручную.

Reactor

Обычно в реакторной системе используется непрерывная подача/выпуск. Он использует пиролизный газ из зоны горения для обеспечения процесса теплом. В некоторых системах используется горизонтальная вращающаяся печь под вакуумом с непрямым нагревом.

Генератор

В контексте биоугля генератор использует отработанное тепло из системы для другой цели. Это может быть производство электроэнергии за счет хранения и распределения пара, горячей воды и углекислого газа в теплицах.

Electric

Некоторые производители предлагают электротермические агрегаты с механизированной подачей, которая также служит нагревательным элементом. Они адаптируются к различным видам сырья, включая сточные воды, и могут включать рекуперацию тепла, а также обработку паров/жидкостей.

Микроволновая печь

Исследователи попытались разработать микроволновую установку при финансовой поддержке ЕС. Они планировали продемонстрировать мобильную установку для использования в лесном хозяйстве для производства биомасла/топлива и биоугля. Они добились прогресса, но, к сожалению, не смогли продемонстрировать полностью функциональную систему.

Они планировали продемонстрировать мобильную установку для использования в лесном хозяйстве для производства биомасла/топлива и биоугля. Они добились прогресса, но, к сожалению, не смогли продемонстрировать полностью функциональную систему.

Итоговый отчет – МИКРОТОПЛИВО (Мобильная микроволновая пиролизная установка превращает биомассу в топливо на месте)

Соображения

Место пиролиза

Многие группы ищут способы получить доступ к сырью, которое может находиться в труднодоступных местах. Они стремятся производить мобильную биоугольную технологию для использования с прицепами или встраивания в транспортные контейнеры. Им легче маневрировать на месте, чем сырье вытаскивается и доставляется в определенное место.

В процессе пиролиза выделяется CO 2 и тепло, так как же использовать эти побочные продукты, чтобы сделать всю систему еще более эффективной?

Тепло

Тепло можно использовать для нагрева воды или жидкости, которая, в свою очередь, может храниться в виде горячей воды в больших изолированных резервуарах и использоваться в коммерческих целях или использоваться с теплообменником для обогрева зданий.

Какую делать?

Какую делать?