Замена сальников клапанов своими руками | 🚘Авто Новости Онлайн

Машина утром сильно дымит? Увеличился расход масла? Эти проблемы легко решаемы, стоит лишь заменить маслосъемные колпачки (в народе более известные как сальники клапанов), подобную процедуру можно произвести самостоятельно, не обращаясь за помощью к специалистам.

Замена сальников клапанов (часть 1)

Для начала стоит определить, каково предназначение вышеупомянутых колпачков. Здесь все просто – колпачки нужны для того, чтобы не пропускать излишек моторного масла. Сальники должны плотно примыкать к клапану и пропускать лишь необходимую для его смазки часть масла.

Так почему же порой необходима замена этих самых колпачков? Все дело в том, что они изготовлены из специальной резины, которая со временем стареет и теряет свою былую эластичность. Все это вкупе приводит к тому, что колпачок начинает пропускать больше масла, как следствие двигатель начинает его больше потреблять.

Ну что же, вы определили, что замена необходима, к ней и приступим! Сначала нужно приобрести новые маслосъемные колпачки хорошего качества и запастись необходимым инструментом. После этого, вооружившись мужеством и смелостью, можно переходить к самой замене.

После этого, вооружившись мужеством и смелостью, можно переходить к самой замене.

1. Согласно требованиям техники безопасности все автомобильные работы, связанные с двигателем, нужно начинать со снятия клемм аккумулятора. Таким образом, обесточивание автомобиля — первый шаг к достижению намеченной цели.

2. Отсоединяем контакты от катушек зажигания, убираем их. Свечи на данном этапе не стоит выкручивать, так как это чревато попаданием грязи в цилиндры.

3. Отсоединяем от клапанной крышки две резиновые трубки. Ослабляем винты клапанной крышки и выкручиваем их.

СОВЕТ: Все снятые детали, болтики, гаечки необходимо сложить в одно место, мелкие детальки и вовсе лучше положить в какую-нибудь баночку, чтобы впоследствии не пришлось их долго и безрезультатно искать.

4. Снимаем, приложив небольшое усилие, клапанную крышку вместе с двумя прокладками. Кстати, чаще всего эти прокладки также меняют.

5. После этого, по словам автомастеров, вовсе не обязательно снимать боковую крышку головки цилиндров, ту, которая закрывает звездочки и цепь распредвалов. Чтобы она не доставляла особых трудностей достаточно будет во время работы просто отвести звездочки до упора в крышку и вынуть валы из них.

Чтобы она не доставляла особых трудностей достаточно будет во время работы просто отвести звездочки до упора в крышку и вынуть валы из них.

6. Снимаем свечи. Сначала необходимо вставить масляный щуп в отверстие для свечи так, чтобы его конец уперся в поршень. Затем аккуратно крутим шкив до тех пор, пока щуп не замрет перед опусканием.

7. Необходимо краской сделать метки на цепи и звездочках, зафиксировав положение зубьев в цепи. Это необходимо для того, чтобы при сборке насадить цепь также, как она была, т.е. на те же зубья звездочек.

8. Следующим шагом является отворачивание звездочек, сделать это можно при помощи рожкового или накидного ключа. Чтобы избежать проворот цилиндров, нужно ключом с головкой снизу под колесом зафиксировать большой шкив.

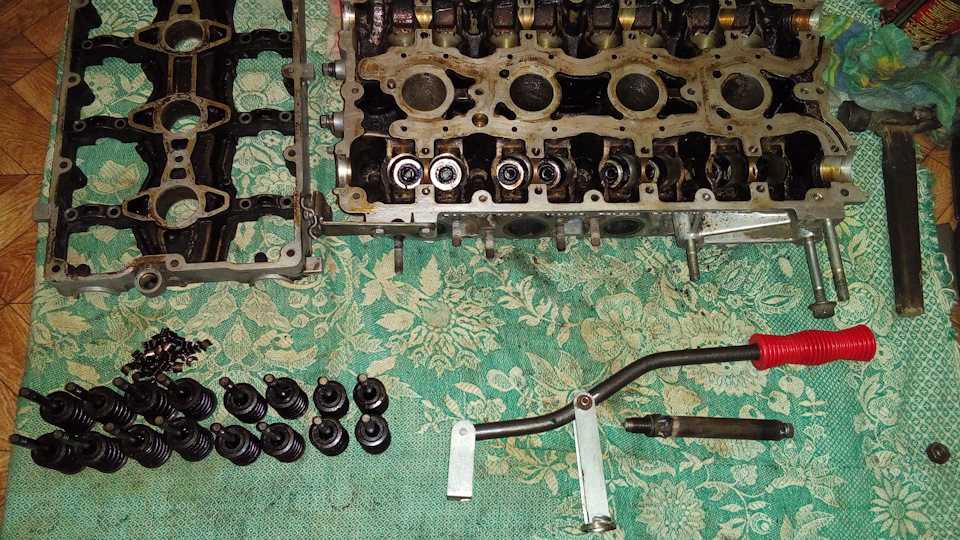

9. Начинаем снимать бугеля крепления валов. Сначала первый (возле звездочек), потом остальные, следуя порядку ослабления. Все эти детали необходимо уложить на заранее запасенной тряпочке в том порядке, как было установлено.

Замена сальников клапанов (часть 2)

10. Теперь пришло время снятия с посадочных мест звездочки. Первая выходит в пределах боковой крышки довольно легко, если заблаговременно снять датчик положения вала, который крепится всего одним болтом, следовательно, это не составит труда.

11. После этого освобожденные от бугелей валы нужно приподнять чем-то типа отвертки, затем следует попытаться вынуть их из звездочек. После того, как валы будут сняты, необходимо убрать ближнюю звездочку и закрепить цепь в незначительном натяжении.

12. Следующим этапом необходимо снять блестящие стаканчики с клапанов. Несмотря на то, что они абсолютно не закреплены, снимаются они непросто, т.к. прилипают внутри. Для облегчения работы можно использовать магнит.

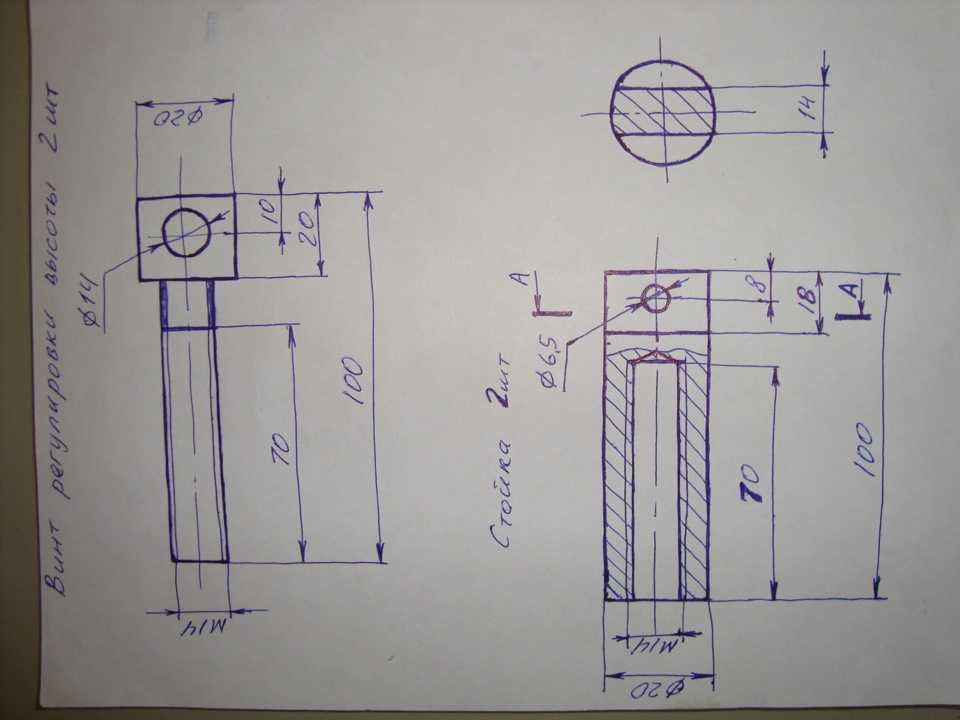

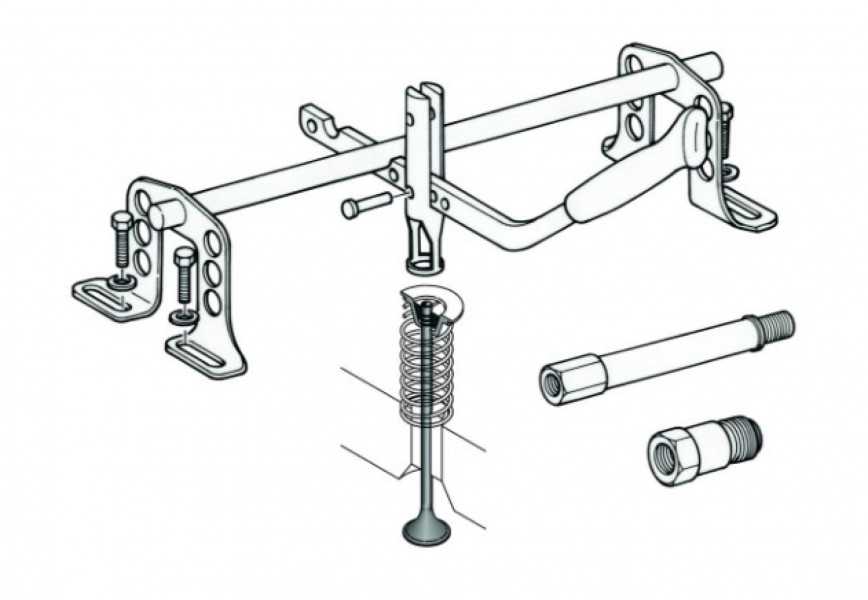

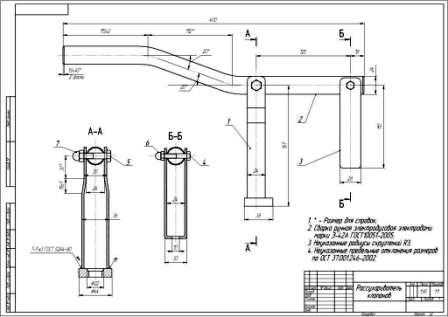

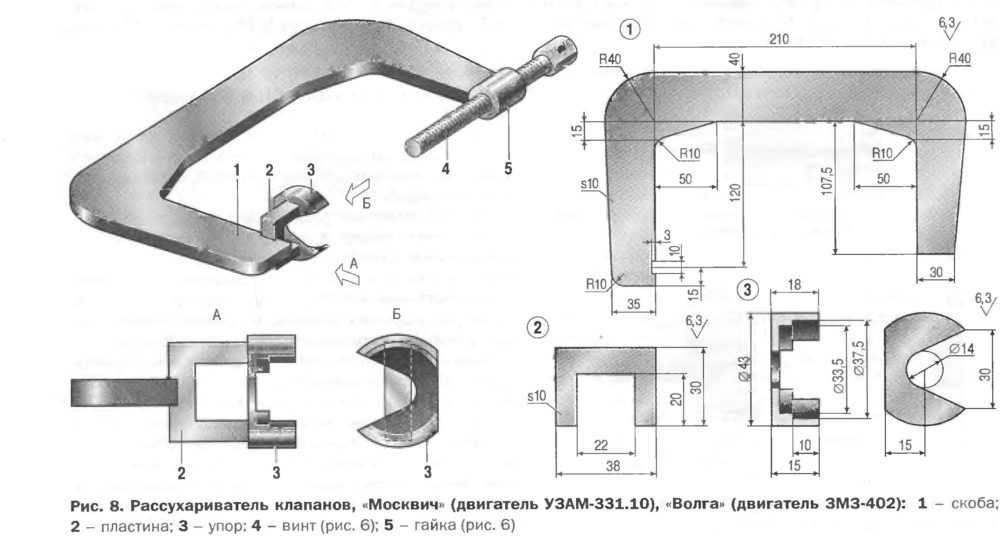

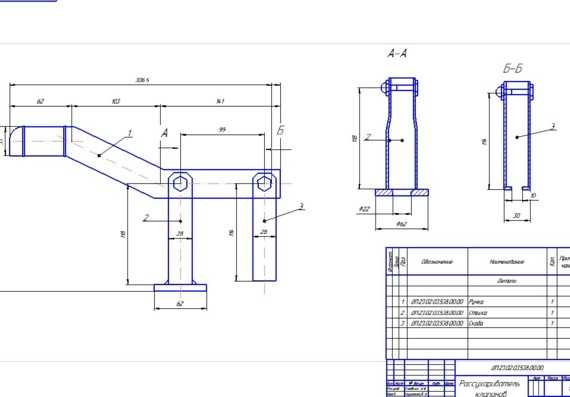

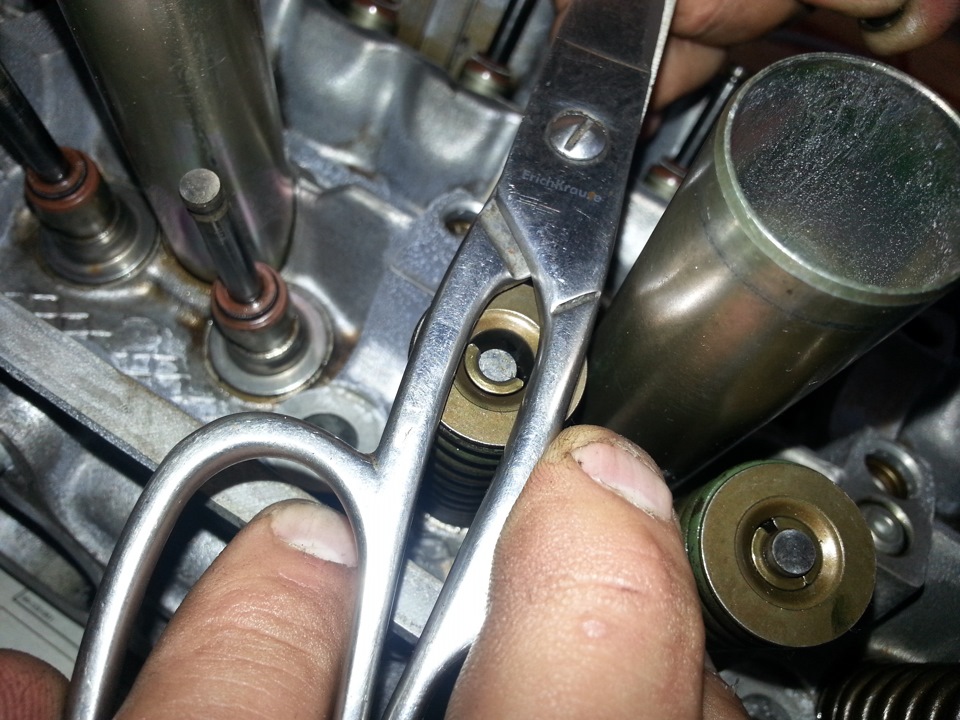

13. Теперь снимаем пружины. Для этого необходимо, что называется, рассухарить клапана, причем делаем это лишь на двух цилиндрах — первом и четвертом! Так как поршень именно в них находится в верхнем положении. Крайний кронштейн крепим болтом на подходящее отверстие в ГБЦ. А вторым нажимаем на шайбу небольшим рывком до упора. «Сухарики» при этом освобождаются и их осторожно можно вынуть тонкой магнитной отверткой.

А вторым нажимаем на шайбу небольшим рывком до упора. «Сухарики» при этом освобождаются и их осторожно можно вынуть тонкой магнитной отверткой.

14. Теперь аккуратно вынимаем пружины с шайбой наверху. Раскладываем их на столе в правильном порядке. Вот мы добрались и до колпачков.

15. Круглогубцами вынимаем старые колпачки. Эту процедуру, можно назвать, одной из самых время затратных при замене сальников клапанов.

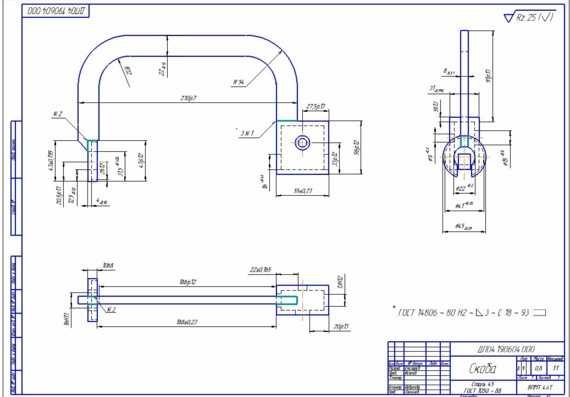

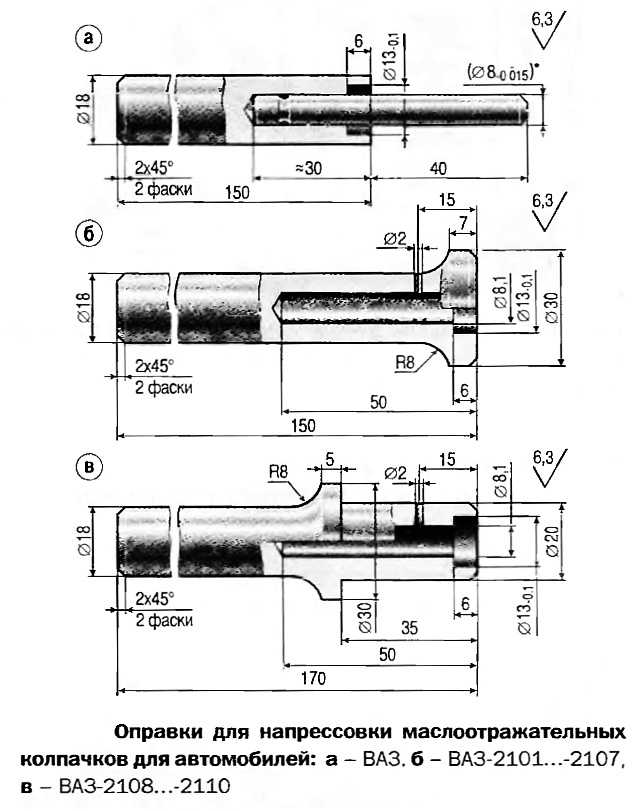

16. Одеваем новые колпачки, предварительно смазав их моторным маслом, и запрессовываем их до конца подходящей трубкой или шайбой, используя тот же рассухариватель.

17. Далее, вставляем на место пружины и засухариваем. Эта процедура требует большой внимательности и предельной осторожности, лучше и вовсе накрыть двигатель тряпками. После засухаривания клапанов двух цилиндров нужно перевести поршни 2-го и 3-го также в верхнее положение. Далее, действия повторяются.

18. После засухаривания последнего клапана. Наступает время сборки двигателя, делается она в обратном разборке порядке. Ввинчиваем стаканчики, на место ставим валы и ввертываем их в звездочки. Предварительно по меткам установив цепь. Все, что было откручено, прикручиваем. Не лишним будет клапанную крышку отмыть бензином от нагара и масла, кстати периодически от нагара необходимо чистить двигатель. Ставим новые прокладки и закрепляем их на месте. Подсоединяем аккумулятор, который предварительно нужно зарядить, запускаем двигатель, наслаждаемся новыми колпачками и гордимся собою и проделанной работой!

Ввинчиваем стаканчики, на место ставим валы и ввертываем их в звездочки. Предварительно по меткам установив цепь. Все, что было откручено, прикручиваем. Не лишним будет клапанную крышку отмыть бензином от нагара и масла, кстати периодически от нагара необходимо чистить двигатель. Ставим новые прокладки и закрепляем их на месте. Подсоединяем аккумулятор, который предварительно нужно зарядить, запускаем двигатель, наслаждаемся новыми колпачками и гордимся собою и проделанной работой!

Замена сальников клапанов | Автомолл

В силу особенностей конструкции в головке блока цилиндров может накапливаться большое количество масла, которое попало бы в камеру сгорания – если бы не сальники клапанов. Именно они защищают цилиндропоршневую группу от связанных с таким попаданием разрушительных реакций, повышают эффективность работы двигателя и обеспечивают расход масла без превышения нормативных показателей. Однако со временем они тоже изнашиваются и выходят из строя, и тогда требуется замена сальников клапана. Провести ее можно и самостоятельно – при наличии определенных навыков.

Провести ее можно и самостоятельно – при наличии определенных навыков.

Признаки того, что сальники клапанов нуждаются в замене

Для того, чтобы понять, что пришла пора поменять сальники, необязательно ехать на СТО. Существует целый ряд характерных признаков, заметных и без использования дополнительного оборудования. В частности, это:

- резкое увеличение расхода масла,

- снижение мощности авто,

- появление дымления при прогреве холодного двигателя (дым в таких случаях исходит из глушителя),

- проблемы с запуском горячего двигателя,

- повышение расхода топлива.

При появлении таких проблем стоит показать машину специалисту на СТО. Но если по какой-то причине это не получается сделать, можно попробовать заменить сальники клапанов своими руками.

Как снимать сальники?

Снятие сальников происходит поэтапно:

- Сначала надо снять крышку ГРМ.

- С использованием меток выставляют коленвал и распредвал, после чего распредвал убирают, а натяжитель ослабляют.

- Если речь идет о модели с цепным приводом ГРМ, то нужно еще снять приводную шестерню.

- Убирают толкатели кранов, затем демонтируют постель распредвала с ГБЦ.

- Старые колпачки вытаскивают аккуратно, используя для этого круглогубцы.

Снимать сами сальники нужно начиная с краев, что обусловлено конструкционными особенностями. Такая работа производится чаще всего с использованием специальных съемников. А вот убирать головку блока цилиндров не стоит. И двигатель при этом трогать не нужно. Вообще чем меньше будет работ по разборке – тем лучше. Высокоточное оборудование вроде съемников для того и предусмотрено, чтобы этого можно было избежать.

kak menyat salniki klapanovЕще один важный момент – все снятые детали, а особенно крепеж, нужно положить так, чтобы их потом легко можно было найти. Крепеж рекомендуется сложить в какую-нибудь емкость, чтобы такие мелкие детали не потерялись.

Как установить новые сальники

Перед началом работ тоже стоит посмотреть видео с примером того, как это делается.

- Сначала нужно снять клапанные пружины.

- Затем сальник устанавливают в оправку, на шток нужно капнуть немного смазочной жидкости.

- Ставят на предусмотренные места маслосъемные колпачки. Не забывают и о пружинках. Новые колпачки запрессовывают аккуратно, используя для этого подходящую трубку. Во время процедуры замены сальников и установки пружин двигатель рекомендуется накрыть тряпкой. Вообще этот момент требует предельной аккуратности и собранности.

- Устанавливают остальные клапанные комплектующие. Клапанную крышку предварительно рекомендуется отмыть от загрязнений. Вообще периодически это требуется делать и без замены сальников.

В разных моделях могут быть свои особенности. Понятно, что продукция ВАЗа в этом отношении отличается от европейских или азиатских марок, но в целом алгоритм такой.

В нашем торговом центре можно приобрести инструменты и детали для замены по самым доступным ценам. У нас можно заказать детали для любых марок и моделей. Также вы можете записаться на СТО, если не хотите заниматься заменой самостоятельно.

Также вы можете записаться на СТО, если не хотите заниматься заменой самостоятельно.

Основы обнаружения трещин в головке цилиндров | Goodson Tools & Supplies

Джим Тэпп, менеджер по техническим услугам (на пенсии)

Первоначально опубликовано в Talkin’ Tech , июнь 2008 г. Я подумал: «Эй, это была бы хорошая тема для Talkin’ Tech». Конечно, я мог бы написать книгу об обнаружении трещин, но здесь у нас есть место только для обзора.

Для начала поговорим о том, зачем мы проверяем на трещины головки и блоки. Очевидная причина в том, что вы не можете исправить то, чего не знаете. Трещины и проколы в головках и блоках могут привести к потере мощности двигателя, что приведет к ухудшению его работы. Это, к сожалению, в лучшем случае. Трещины или проколы также могут привести к перегреву и полному отказу двигателя, не говоря уже о том, что недовольные клиенты снова и снова возвращаются в поисках этой неуловимой утечки.

Я рекомендую, когда клиент приносит вам головку или блок для работы, прежде чем вы возьмете деталь, задайте ему несколько вопросов. Спросите, не было ли у него утечек охлаждающей жидкости. Если да, и колода плоская, вы, вероятно, будете иметь дело с трещинами и/или проколами. Спроси его, где он взял голову. Если это исходит от «основного специалиста» (также известного как свалка), вы должны думать о худшем. У вас нет истории, поэтому вам нужно проверить каждый дюйм ядра. Хорошо, вы поняли мой дрейф. Если ваш клиент хочет, чтобы вы диагностировали проблему с головкой или блоком, вы, вероятно, захотите использовать один или несколько методов обнаружения трещин, чтобы определить, где проблемы.

Спросите, не было ли у него утечек охлаждающей жидкости. Если да, и колода плоская, вы, вероятно, будете иметь дело с трещинами и/или проколами. Спроси его, где он взял голову. Если это исходит от «основного специалиста» (также известного как свалка), вы должны думать о худшем. У вас нет истории, поэтому вам нужно проверить каждый дюйм ядра. Хорошо, вы поняли мой дрейф. Если ваш клиент хочет, чтобы вы диагностировали проблему с головкой или блоком, вы, вероятно, захотите использовать один или несколько методов обнаружения трещин, чтобы определить, где проблемы.

Это подводит нас к методам проверки. Вы можете использовать четыре метода проверки, каждый из которых имеет свое применение. К этим методам относятся:

- Сухая магнитопорошковая дефектоскопия (используется для чугуна)

- Влажный магнитопорошковый контроль (редко используется для головок или блоков; очень грязный)

- Контроль проникающих красок (идеально подходит для алюминиевых отливок)

- Испытание под давлением (или вакуумом) (используется для поиска точечных отверстий в алюминии или чугуне)

Вы можете столкнуться с тем, что используете более одного метода проверки одной детали для диагностики и устранения некоторых проблем.

Давайте подробнее рассмотрим каждый метод.

Сухой магнитопорошковый контроль

Как следует из названия, этот метод контроля использует магнитное поле и сухой магнитный порошок для обнаружения трещин. Как сухой, так и мокрый методы магнитопорошкового контроля будут работать только для черных металлов (например, чугуна). В этом методе к тестируемому объекту прикладывается магнитное поле. Там, где есть трещина на поверхности (или вблизи поверхности), разрыв в магнитном поле будет виден при нанесении порошка для обнаружения трещин. Разрыв или трещина создает вторичное магнитное поле, притягивающее порошок к дефекту отливки.

Сухой магнитный порошок представляет собой мелкую чугунную пыль с добавлением красителя для облегчения визуальной идентификации. Обычно доступные цвета: красный, белый и желтый. Нет никакой разницы в цветах; они не работают по другому. Но вам понадобится цвет пудры, который обеспечит контраст с отливкой, чтобы вы могли легко его увидеть.

Влажный магнитопорошковый контроль

Этот метод контроля ОЧЕНЬ тесно связан с сухим контролем частиц. Единственное отличие состоит в том, что в этом методе магнитный порошок смешивается с носителем, который можно распылить на тестируемую деталь. В этом методе используется флуоресцентный порошок, который светится в темноте. Самым большим преимуществом контроля мокрых частиц по сравнению с контролем сухих частиц является то, что носитель затекает в очень маленькие трещины, что делает их более заметными.

Это приводит меня к самому большому недостатку влажных магнитных испытаний. Это ГРЯЗНО. Вам не только нужно будет тщательно очистить отливку перед ее тестированием, но и после того, как вы закончите тестирование, вам предстоит еще одна работа по очистке. Носитель обычно представляет собой продукт на масляной основе, и вам нужно будет снять его с отливки, прежде чем приступать к ремонту.

В обоих методах контроля магнитное поле применяется различными способами – с помощью постоянного магнита, электромагнита или ручных «ярмов» или катушек.

Последний совет по магнитопорошковому контролю – всегда проверяйте область с двух сторон. Если трещина совпадает с магнитным полем, она не будет видна. Чтобы убедиться, что вы полностью проверили область, поверните генератор поля на 90º и повторите тестирование.

Контроль проникающей краской

Опять же, название говорит само за себя. При контроле проникающей краской (или DPI) используется проникающий краситель, который показывает, где существуют трещины и отверстия. Некоторые из этих проникающих красителей видны в черном (или ультрафиолетовом) свете, в то время как для других не нужен источник света.

Самым большим преимуществом этого метода контроля над магнитными методами является то, что он также позволяет обнаруживать микроотверстия, чего не может сделать магнитопорошковый контроль. Контроль пенетрантных красителей также можно использовать на алюминиевых головках и неметаллических материалах. Еще одним преимуществом DPI является более низкая начальная стоимость. Вы можете получить полный комплект для DPI по цене от 45 до 750 долларов США, в то время как отправная точка для блоков магнитного контроля составляет 700 долларов США.

DPI представляет собой трехэтапный процесс:

- Тщательно очистите тестируемую поверхность, чтобы удалить все следы грязи, жира и углеродсодержащего материала. №

- Обильно нанесите пенетрант на поверхность и дайте ему впитаться не менее 20 минут.

Одна из самых распространенных ошибок — не дать краске застыть достаточно долго.

Одна из самых распространенных ошибок — не дать краске застыть достаточно долго. - Удалите излишки красителя и нанесите проявитель. Проявитель помогает вытянуть краску из трещины, позволяя увидеть ее невооруженным глазом или в темноте, в зависимости от типа используемой краски.

Несколько слов мудрым; эти красители окрашивают кожу, ткань и другие пористые поверхности. Так что не хватайте новые белые полотенца вашей жены, чтобы смыть излишки краски. Вы можете немного поспать в магазине, если совершите эту ошибку, а также несколько других, о которых мы не будем здесь говорить.

Испытание под давлением

Последний метод обнаружения трещин, о котором мы поговорим, это испытание под давлением. Этот метод часто используется вместе с одним из перечисленных выше методов для окончательной проверки того, что все трещины или проколы были устранены. Конечно, это не может быть совсем просто; Существует два способа проведения опрессовки – влажный или сухой. Процедуры практически одинаковы, независимо от того, какой метод вы выберете.

Процедуры практически одинаковы, независимо от того, какой метод вы выберете.

Прежде всего, проверяемая головка должна быть абсолютно чистой. Вы прикрепите к головке специальную защитную пластину, чтобы закрыть проходы для воды, а затем нагнетаете сжатый воздух в головку через воздушную линию, вставленную в отверстие для воды. Некоторые источники советуют вам использовать около 60 фунтов на квадратный дюйм, но по моему опыту достаточно от 20 до 25 фунтов на квадратный дюйм. В некоторых головках запрессованы заглушки сердечника, и они выдуваются при давлении 60 фунтов на квадратный дюйм. Это не только неудобство, но и угроза безопасности.

Вот чем отличаются методы. При мокром методе вы опускаете головку в резервуар с водой до тех пор, пока она полностью не погрузится в воду. Если у вас есть отверстия или трещины, выходящие пузырьки воздуха покажут вам, где. Сухой способ аналогичен. Вместо того, чтобы подносить голову к воде, вы подносите воду к голове. Как только головка окажется под давлением, вы распылите на нее мыльный раствор (пузырьковая жидкость или небольшое количество средства для мытья посуды в воде). Если есть трещины или дыры, раствор будет пузыриться, и вы будете знать, где нужно отремонтировать.

Если есть трещины или дыры, раствор будет пузыриться, и вы будете знать, где нужно отремонтировать.

Испытание под давлением — один из самых простых доступных методов обнаружения трещин. Недостатком является то, что испытание под давлением не может выявить все трещины. Поверхностные трещины, которые не соединяются с каналом для воды, не покажут никаких утечек, поэтому вы можете не заметить их, если будете просто использовать опрессовку.

Вакуумные испытания

Последний метод испытаний, о котором мы поговорим, — это вакуумные испытания. Чаще всего он используется для проверки уплотнений клапан-седло на головках цилиндров. Вакуумные испытания проще, чем испытания под давлением, но у них есть один существенный недостаток. Вакуумное тестирование может сказать вам, что есть утечка, но не обнаружит ее за вас.

Для проведения вакуумных испытаний вам понадобится вакуумный насос, рабочая поверхность с резиновым покрытием и заглушки, закрывающие каналы для воды. После того, как отверстия будут закрыты, создайте вакуум примерно на 25 дюймов ртутного столба и посмотрите, что произойдет. Если есть утечки, вакуум упадет или не будет стабильным.

После того, как отверстия будут закрыты, создайте вакуум примерно на 25 дюймов ртутного столба и посмотрите, что произойдет. Если есть утечки, вакуум упадет или не будет стабильным.

Ух ты! Это было много информации на маленьком пространстве. Вероятно, больше, чем вы когда-либо хотели знать об обнаружении трещин, но на самом деле это только царапает поверхность темы. Для получения дополнительной информации мы рекомендуем книгу Гэри Льюиса «Техническое обслуживание автомобилей и ремонт двигателя» или «Полное руководство по ремонту головок цилиндров и двигателей» Джона Эдвардса. К сожалению, книга Sunnen больше не издается, но вы, вероятно, можете найти подержанную копию на e-bay или Amazon. В сети тоже много ресурсов. Просто введите поисковые запросы «магнитопорошковая дефектоскопия» и «инспекция проникающей краской», и вы получите множество страниц для проверки.

Как найти и устранить трещины

Эту трещину между водяной рубашкой и отверстием для болта в головке можно легко обнаружить без обнаружения магнитных частиц, проникающей краски или испытаний под давлением. Даже если трещин не видно, следует использовать один из этих методов для проверки «скрытых» трещин, которые могут быть невидимы.

Даже если трещин не видно, следует использовать один из этих методов для проверки «скрытых» трещин, которые могут быть невидимы.

Одним из основных элементов двигателестроения является отсутствие трещин в головках, блоках, крышках коренных подшипников, коленчатых валах, шатунах, поршнях, кулачках, зубчатых колесах, коромыслах и маховиках. Если вы делаете полную сборку двигателя, хорошей идеей также будет проверка впускного и выпускного коллекторов на наличие трещин, включая пластиковые впускные коллекторы, а также чугун и алюминий.

Щелкните здесь, чтобы узнать больше

Детали следует проверять на наличие трещин после их очистки, перед механической обработкой и, в некоторых случаях, повторно после механической обработки, ремонта или частичной сборки (после установки нового седла в головка, рукава в блоке и др.).

Трещины — плохая новость, потому что они никогда не заживают сами по себе. Как только начинается трещина, она всегда становится хуже. Он будет продолжать расти, пока в конечном итоге не вызовет серьезную проблему, такую как утечка сгорания или охлаждающей жидкости, утечка выхлопных газов в выпускном коллекторе или вакуум или утечка охлаждающей жидкости во впускном коллекторе. Трещина, которая распространяется и распространяется в критических компонентах, таких как шатун, коренная крышка, коленчатый вал или кулачок, может привести к поломке, поломке деталей и полному отказу двигателя.

Трещина, которая распространяется и распространяется в критических компонентах, таких как шатун, коренная крышка, коленчатый вал или кулачок, может привести к поломке, поломке деталей и полному отказу двигателя.

Проверка важных деталей и отливок двигателя — это время, потраченное с пользой, если она предотвращает серьезную проблему, которая может привести к серьезной проблеме с двигателем или претензии по гарантии. Вы защищаете свою репутацию, а также свою прибыль, когда тратите время и усилия на тщательный осмотр всех основных компонентов двигателя на наличие трещин, включая новые детали и отливки, а также бывшие в употреблении. Некоторые считают, что проверять на наличие трещин нужно только бывшие в употреблении детали и отливки, но и новые могут быть бракованными. Нет никакого способа узнать, если вы не потратите время, чтобы убедиться, что они не имеют трещин (и не имеют пор, если вы проверяете алюминиевые головки и блоки).

Еще следует помнить, что трещины могут быть симптомом другой основной проблемы. Головка может треснуть из-за перегрева двигателя. Это, в свою очередь, может означать наличие проблемы с системой охлаждения, которую необходимо выявить и устранить (внутренняя или внешняя утечка охлаждающей жидкости, неисправность водяного насоса, забитый радиатор, недостаточный поток воздуха через радиатор или отверстие решетки радиатора, слишком маленький размер радиатора для двигатель, неработающий охлаждающий вентилятор или даже ограничитель выхлопа). Трещина в коленчатом валу может быть результатом чрезмерного изгиба и скручивания кривошипа из-за плохого гармонического балансира.

Головка может треснуть из-за перегрева двигателя. Это, в свою очередь, может означать наличие проблемы с системой охлаждения, которую необходимо выявить и устранить (внутренняя или внешняя утечка охлаждающей жидкости, неисправность водяного насоса, забитый радиатор, недостаточный поток воздуха через радиатор или отверстие решетки радиатора, слишком маленький размер радиатора для двигатель, неработающий охлаждающий вентилятор или даже ограничитель выхлопа). Трещина в коленчатом валу может быть результатом чрезмерного изгиба и скручивания кривошипа из-за плохого гармонического балансира.

Проверка железных деталей на наличие трещин

Для обнаружения трещин требуется специальное оборудование. Ни один из методов обнаружения трещин не является достаточным для обнаружения трещин в деталях двигателя. Одна из «быстрых проверок» утечек охлаждающей жидкости в бывших в употреблении головках цилиндров или блоках, не требующая никакого оборудования, заключается в том, чтобы просто отметить внешний вид камер сгорания и поршней при разборке двигателя. Если в камере сгорания или на поршне отсутствует нормальное накопление нагара, вероятно, имеется утечка охлаждающей жидкости в головке или цилиндре.

Если в камере сгорания или на поршне отсутствует нормальное накопление нагара, вероятно, имеется утечка охлаждающей жидкости в головке или цилиндре.

Магнитные частицы прекрасно действуют на железные детали, потому что железо является ферромагнитным. Трещины в чугуне или кованой стали искажают магнитное поле, создаваемое внешним электромагнитом или постоянным магнитом. Это приведет к тому, что порошок или раствор для обнаружения трещин в металле выровняется с магнитным полем и сгустится вокруг трещины. Небольшие микротрещины, почти невидимые невооруженным глазом, будут притягивать мельчайшие частицы железа в порошке или растворе. Это сделает трещину очевидной, чтобы можно было предпринять корректирующие действия (такие как закрепление штифтами, сшивание, пайка, сварка в печи или сварка распылением).

Магнитопорошковая дефектоскопия (Magnaflux) хорошо подходит для обнаружения трещин на поверхностях блока и головки блока цилиндров, в камерах сгорания, сопрягаемых поверхностях коллектора, внешних поверхностях и вокруг направляющих клапанов, седел пружин и отверстий под болты. Однако поиск трещин внутри впускных и выпускных отверстий может быть сложной задачей и может потребовать другого метода, такого как испытание под давлением или проникающая краска, чтобы на 100% убедиться в отсутствии трещин. Область перемычки блока цилиндров также требует тщательного осмотра, так как здесь часто появляются трещины.

Однако поиск трещин внутри впускных и выпускных отверстий может быть сложной задачей и может потребовать другого метода, такого как испытание под давлением или проникающая краска, чтобы на 100% убедиться в отсутствии трещин. Область перемычки блока цилиндров также требует тщательного осмотра, так как здесь часто появляются трещины.

При проверке на наличие трещин чем сильнее магнитное поле, тем лучше. Более мощный электромагнит увеличит вашу способность находить трещины по сравнению с более слабым, но менее дорогим постоянным магнитом.

Направление магнитного поля также важно для получения точных результатов испытаний. Силовые линии должны пересекать трещину под углом, чтобы показать ее наличие (обычно лучше всего работает 45 градусов). Когда магнитное поле параллельно трещине, искажения поля могут быть недостаточными для притяжения каких-либо частиц. Следовательно, если вы не обнаружите никаких трещин при удерживании магнитов или детали в одном направлении, поверните или переместите деталь или магниты с 45 по 9. 0 градусов и проверьте еще раз, чтобы убедиться в отсутствии трещин.

0 градусов и проверьте еще раз, чтобы убедиться в отсутствии трещин.

Трещины часто возникают между отверстием свечи зажигания и выпускным клапаном, где тепловая нагрузка наиболее высока. Сварка TIG, вероятно, могла бы спасти эту голову.

Для кривошипов, кулачков, шатунов, коренных крышек и других деталей из железа (за исключением немагнитной нержавеющей стали) магнитопорошковая дефектоскопия обычно выявляет любые поверхностные трещины, которые могут угрожать структурной целостности детали. Проникающий краситель также хорошо работает. Однако трещины глубиной более 1/8 дюйма под поверхностью обычно невидимы для обнаружения магнитными частицами и полностью невидимы для проникающего красителя. Поэтому для более тщательного анализа (при необходимости) проверьте наличие трещин с помощью ультразвука (акустического или звукового контроля). Ультразвук, вероятно, слишком дорог и высокотехнологичен для повседневной работы двигателя, но часто стоит затрат и усилий для проверки деталей, которые используются в дорогих гоночных двигателях и больших дизельных двигателях большой мощности.

Ультразвуковое оборудование для обнаружения трещин посылает высокочастотные звуковые волны через металл. Если звуковые волны сталкиваются с трещиной, она отклоняет волны обратно к транспондеру. Звуковой контроль отличается от других методов обнаружения трещин, потому что он работает под поверхностью металла и может найти дефекты, которые в противном случае остались бы незамеченными. Ультразвук также можно использовать для измерения толщины стенок цилиндров и поверхностей деки, что полезно, если вам нужно просверлить блок или восстановить деку.

Если обнаружены трещины в коленчатом валу, распределительном валу, шатуне, крышке коренного вала, коромысле или другом несущем элементе, нет необходимости двигаться дальше, потому что эта часть достигла конца пути. Его необходимо заменить.

Трещины в головках или блоках цилиндров (за исключением области главного отверстия или перемычки) часто поддаются ремонту, и их устранение стоит усилий. Многие головки, которые в противном случае были бы хламом, можно спасти с помощью сварки в печи или сварки распылением. Оба метода требуют определенного опыта, но при правильном выполнении могут восстановить треснутую головку до состояния нового. Предварительный нагрев головки и медленное охлаждение необходимы для минимизации термического напряжения и образования новых трещин.

Оба метода требуют определенного опыта, но при правильном выполнении могут восстановить треснутую головку до состояния нового. Предварительный нагрев головки и медленное охлаждение необходимы для минимизации термического напряжения и образования новых трещин.

Эпоксидные смолы и анаэробные клеи иногда можно использовать для герметизации микротрещин в местах литья, которые не подвергаются высоким нагрузкам или температурам (менее 300-400 градусов по Фаренгейту). Другой вариант — использовать высокотемпературный «герметик». Такие составы можно использовать для заполнения небольших трещин в труднодоступных для сварки или штифтов местах. Герметик затвердевает при нагревании и может выдерживать температуры до 3000 градусов по Фаренгейту. Поврежденный участок на железной головке или блоке необходимо предварительно нагреть до 400-500 градусов по Фаренгейту, чтобы выжечь все остаточные масла и помочь открыть трещину перед нанесением герметика. прикладывается к трещине. После затвердевания герметика трещину можно закрыть пневматическим молотком (на это уходит от 20 до 120 минут в зависимости от температуры).

Проверка алюминиевых деталей на наличие трещин

В алюминиевых отливках, поршнях, шатунах и коромыслах обнаружение магнитных частиц бесполезно, поскольку алюминий не обладает магнитными свойствами. Для поиска трещин необходимо использовать другой метод. Проникающий краситель хорошо подходит для обнаружения поверхностных трещин на алюминиевых деталях, потому что масло, содержащее краситель, втягивается в трещину. Ультрафиолетовые красители облегчают видимость мелких трещин, но для освещения красителя требуется специальный ультрафиолетовый свет.

Утечки из-за пористости часто встречаются как в новых, так и в бывших в употреблении алюминиевых отливках. Точные отверстия трудно обнаружить с помощью красителя, поэтому испытание под давлением часто является лучшим методом проверки целостности алюминиевого литья (железного тоже). Для проведения испытаний под давлением требуются специальные пластины и заглушки, закрывающие все каналы охлаждающей жидкости на головке или блоке. Также требуется большой резервуар, чтобы отливку можно было погружать под воду. Когда к рубашкам охлаждающей жидкости подается давление воздуха (макс. от 30 до 40 фунтов на квадратный дюйм), вы не должны видеть никаких пузырьков, выходящих из отливки. Скрытые трещины во впускном и выпускном отверстиях будут выталкивать воздух из отверстия. Пузырьки на любой поверхности означают, что есть трещина или утечка пористости, которую необходимо устранить.

Также требуется большой резервуар, чтобы отливку можно было погружать под воду. Когда к рубашкам охлаждающей жидкости подается давление воздуха (макс. от 30 до 40 фунтов на квадратный дюйм), вы не должны видеть никаких пузырьков, выходящих из отливки. Скрытые трещины во впускном и выпускном отверстиях будут выталкивать воздух из отверстия. Пузырьки на любой поверхности означают, что есть трещина или утечка пористости, которую необходимо устранить.

Небольшие пористые утечки в алюминиевых отливках часто можно устранить, используя какой-либо тип герметика внутри рубашек охлаждающей жидкости. Новые отливки часто герметизируют, обрабатывая их под давлением смолой (которая может выпекаться из отливки, если ее очистить в термической печи при слишком высокой температуре). Если утечка слишком велика, чтобы ее можно было устранить химическим путем, может потребоваться сварка TIG отливки или штифты, чтобы остановить утечку.

Ультрафиолетовые испытания Magnaflux показали, что эта рукоятка никуда не годится. Без тестирования невозможно точно узнать, есть ли трещины на кривошипе.

Без тестирования невозможно точно узнать, есть ли трещины на кривошипе.

Проверка пластиковых впускных коллекторов на наличие трещин

Большинство двигателей последних моделей поставляются с заводскими пластиковыми впускными коллекторами. Пластик экономит вес и стоимость и проводит тепло намного медленнее, чем алюминий или чугун. Это помогает снизить температуру входящего воздуха для более плотной и мощной воздушно-топливной смеси.

Однако пластиковые впускные коллекторы подвержены растрескиванию, поскольку они пластиковые. Наполненные нейлоном полимеры, которые используются для изготовления пластиковых впускных коллекторов, не обладают такой прочностью, как впускной коллектор из литого алюминия или железа. Более того, пластиковые коллекторы могут легко треснуть из-за неправильного обращения, чрезмерного затягивания креплений, чрезмерного изгиба, изгиба, перегрева, вибрации или обратного вращения двигателя. Одна стрела, которая дует обратно во впускной коллектор, может треснуть или даже расколоть пластиковую направляющую или пленум.

Микротрещины в пластиковых коллекторах трудно увидеть, потому что они могут располагаться между полозьями коллектора, вдоль литейных швов или в местах сопряжения полозьев коллектора с головкой блока цилиндров. Многие коллекторы состоят из двух частей, поэтому утечки могут возникать и там, где верхняя половина коллектора соединяется с нижней половиной.

Микротрещина в пластиковом впускном коллекторе обычно не приводит к отказу двигателя, но может вызвать проблемы с холостым ходом, топливной смесью, управляемостью и выбросами.

Утечки вакуума (подсос воздуха) во впускном коллекторе мешают системе управления двигателем поддерживать правильное соотношение воздух/топливо. В системах впрыска топлива с массовым расходом воздуха (MAF) весь поток воздуха в двигатель измеряется датчиком MAF (который установлен перед корпусом дроссельной заслонки). Если воздух проникнет в другую точку после датчика массового расхода воздуха, он обеднит воздушно-топливную смесь. В зависимости от того, насколько сильна утечка, это может привести к пропуску зажигания на обедненной смеси и неровному холостому ходу, колебаниям или рывкам при открытии дроссельной заслонки и увеличению выбросов. Небольшие утечки имеют наибольший эффект на холостом ходу и меньший эффект или отсутствие эффекта на крейсерском режиме и полностью открытом дросселе, когда через коллектор увеличивается поток воздуха. Но большая утечка в отдельном впускном канале может привести к опасной обедненной работе цилиндра, увеличивая риск детонации и прогорания поршня или клапана.

Небольшие утечки имеют наибольший эффект на холостом ходу и меньший эффект или отсутствие эффекта на крейсерском режиме и полностью открытом дросселе, когда через коллектор увеличивается поток воздуха. Но большая утечка в отдельном впускном канале может привести к опасной обедненной работе цилиндра, увеличивая риск детонации и прогорания поршня или клапана.

Проверка давления, вероятно, лучший способ проверить пластиковый впускной коллектор на наличие утечек, когда коллектор снят с двигателя. Также может работать проникающий краситель. Ультрафиолетовый краситель сделает трещины на черном пластиковом коллекторе более заметными, чем цветной краситель.

Если коллектор находится на двигателе, и двигатель имеет пропуски зажигания на холостом ходу, неровный холостой ход, работает на бедной смеси или не имеет нормальной мощности, возможно, коллектор где-то подсасывает воздух. Проверьте прокладку или герметик между верхней и нижней половинами коллектора, а также прокладки впускного коллектора в местах сопряжения коллектора с головкой. Кроме того, проверьте все вакуумные соединения и шланги, через которые в двигатель может попадать неизмеряемый воздух. Если явных утечек не обнаружено, возможно, коллектор треснул.

Кроме того, проверьте все вакуумные соединения и шланги, через которые в двигатель может попадать неизмеряемый воздух. Если явных утечек не обнаружено, возможно, коллектор треснул.

Есть несколько способов проверить пластиковый коллектор двигателя на наличие трещин. Один из них — запустить двигатель и дать ему поработать на холостом ходу, пока вы подаете пропан через короткий отрезок шланга вдоль всех сопрягаемых поверхностей, швов и фланцев. Если обороты холостого хода внезапно выравниваются, это означает, что из-за трещины газ пропана всасывается в коллектор. Вы нашли утечку, и теперь вам нужно ее исправить.

Другой метод часто используется профессиональными монтажниками для поиска утечек в коллекторах. При выключенном двигателе во впускной коллектор с помощью «дымовой машины» подается минеральный пар низкого давления. Утечка паров в любом месте из коллектора указывает на утечку. Использование УФ-красителя с дым-машиной делает такие утечки еще более легкими для обнаружения.

Одна из самых распространенных ошибок — не дать краске застыть достаточно долго.

Одна из самых распространенных ошибок — не дать краске застыть достаточно долго.